スクリーン及びスクリーンの製造方法

【課題】プロジェクターからの光を適度な角度分布で効率良く正面へ進行させ、高輝度かつ高コントラストな画像を安価に且つ容易に得られるスクリーンが所望されていた。

【解決手段】スクリーンS1は、投写光を反射させて表示を行う凹凸付スクリーン基材1を有するスクリーンS1であって、金属反射膜2は転写箔17より転写形成されており、金属反射膜2の表面には保護膜3が形成されている。スクリーンS1の製造方法は、転写箔17をスクリーン素材11に加熱転写する工程と、スクリーン素材11の凹凸部を形成する基板変形工程とを備えている。

【解決手段】スクリーンS1は、投写光を反射させて表示を行う凹凸付スクリーン基材1を有するスクリーンS1であって、金属反射膜2は転写箔17より転写形成されており、金属反射膜2の表面には保護膜3が形成されている。スクリーンS1の製造方法は、転写箔17をスクリーン素材11に加熱転写する工程と、スクリーン素材11の凹凸部を形成する基板変形工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリーン、及びスクリーンの製造方法に関する。

【背景技術】

【0002】

従来、プロジェクター等の投写型表示装置から投写された投写光をスクリーンで反射して画像を表示するスクリーンが知られている。特許文献1では、凹形状をなし、平面上に配列された複数の凹面部を有し、平面又は平面の延長面上の基準点から離れるに従って、基準点を中心とする放射方向における凹面部のピッチを増大させて凹面部を配列させるスクリーンが開示されている。これにより、プロジェクターからの光を適度な角度分布で効率良く正面へ進行させ、高輝度かつ高コントラストな画像が得られるとしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−96883号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示されるスクリーンは、プロジェクターからの投写光を正面方向に効率よく反射させる為、スクリーン上に形成された各凹部の特定位置に金属薄膜から成る反射膜が形成されている。プロジェクターは例えばスクリーンに対して下方に置かれ、そこからの投写光はスクリーンによって正面に向かって反射する。特許文献1には、この投写光を効率よく正面に進行させ、かつ外部からの光の反射を減ずる為に、スクリーンの凹面部の中心付近より上の位置に反射膜が形成されていることが開示されている。

【0005】

ここで、プロジェクターからの投写光が効率よく映像観賞者側に反射し、更に、コントラストの高い映像が得られるためには、凹部や凹部の特定位置に形成される反射膜が、スクリーンの左右方向の中心軸や、プロジェクターから投写される投写光の光軸に対して精度良く形成されていることが必要となる。

このような高い光学性能を有し、かつ、安価なスクリーン、および、このようなスクリーンを容易に製造することが可能なスクリーンの製造方法が要望されていた。

【課題を解決するための手段】

【0006】

本発明は、上述した課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

(適用例1)本適用例にかかるスクリーンは、投写光を反射させて表示領域に表示を行うスクリーンであって、スクリーン基材を備え、前記スクリーン基材は、該スクリーン素材の一方の面に凹面形状、または凸面形状が形成され、前記表示領域内の前記凹面形状、または前記凸面形状に対応する、前記スクリーン基材のいずれかの面に、転写箔に形成された金属反射層から転写形成された金属反射膜をを備えていることを特徴とする。

【0008】

このようなスクリーンによれば、プロジェクターなどからの投写光を、金属反射膜で反射させ、効率よく映像観賞者側に進行させることができる。

また、スクリーン基材の表示領域内に形成された金属反射膜は、転写箔に形成された金属反射層から転写形成されているので、従来の蒸着装置を用いた斜方蒸着法によらず連続して容易に形成できるようになり、より安価にスクリーンを提供できるようになる。

【0009】

(適用例2)上記適用例にかかるスクリーンは、前記凹面形状、または前記凸面形状に対応する、前記金属反射膜が転写形成されていない部位には反射低減膜が形成されていることを特徴とする。

【0010】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光の反射を低減することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0011】

(適用例3)上記適用例にかかるスクリーンは、前記凹面形状、または前記凸面形状に対応する、前記金属反射膜上の一部に反射低減膜が形成されていることを特徴とする。

【0012】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光の反射を低減することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0013】

(適用例4)上記適用例にかかるスクリーンは、前記表示領域内の凸面形状のほぼ中心に、前記金属反射膜が転写形成されていることを特徴とする。

【0014】

このようなスクリーンによれば、プロジェクターが、映像観賞者の目の位置と略同じ高さ、もしくは映像観賞者の後方に設置された環境条件であっても、より明るくコントラストの高いスクリーンを安価に提供できる。

【0015】

(適用例5)上記適用例にかかるスクリーンは、前記スクリーン基材が光不透過基材からなることを特徴とする。

【0016】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光を吸収することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0017】

(適用例6)上記適用例1にかかるスクリーンは、前記スクリーン基材は光透過基材であり、前記表示領域内の前記凹面形状または凸面形状の中心に相対する裏面の位置に、前記金属反射膜が転写形成されていることを特徴とする。

【0018】

このようなスクリーンによれば、映像観賞者の目の高さと略同じ高さにプロジェクターがあり、かつ映像鑑賞者の後方に照明がない環境では、映像観賞者やスクリーンの上方に位置する照明などの外光がスクリーン基材を透過し、不要な外光反射光が低減する。このため、プロジェクターから発せられる投写光が効率よく反射され、明るい表示性能を備えた、より安価なスクリーンが容易に提供できる。併せて、前述の反射低減膜も不要となる。

【0019】

(適用例7)上記適用例にかかるスクリーンは、前記金属反射膜を保護する保護膜が、前記金属反射膜と同時に転写形成されていることを特徴とする。

【0020】

このようなスクリーンであれば、空気中の水分等が原因となる反射率の劣化を防止できるようになる。また、保護膜が容易に製造でき、汚れにくく長寿命の商品性の高いスクリーンが安価で提供できるようになる。

【0021】

(適用例8)上記適用例にかかるスクリーンは、前記金属反射膜はアルミニウム薄膜であることを特徴とする。

【0022】

このようなスクリーンによれば、プロジェクターなどからの投写光の反射率が可視光領域で約80%以上であり、表示特性が自然色に近く、色づきのない、より表面輝度が高い、安価なスクリーンを提供することができる。

【0023】

(適用例9)上記適用例にかかるスクリーンは、前記スクリーン基材は硬質塩化ビニル樹脂から成ることを特徴とする。

【0024】

このようなスクリーンであれば、熱成型温度も150℃〜190℃程度と比較的低く、成型性も優れ、金属反射膜を形成する表面の表面粗度も小さいスクリーン基材が提供できる。また、金属反射膜の密着性にも優れ、長寿命のスクリーンを提供できる。さらに、巻き癖も発生しない。即ち、巻き取り機構を具備することで、より小型な収納形態を有するスクリーンが提供できるようになる。

【0025】

(適用例10)上記適用例にかかるスクリーンは、前記反射低減膜は黒色樹脂塗料の固形物から成ることを特徴とする。

【0026】

このようなスクリーンであれば、映像観賞者の上方に位置する照明などの外光の反射光強度がより低減し、不要な外光反射光が映像観賞者の目に入らないようになる。このため、プロジェクターから発せられる投写光が効率よく映像観賞者に反射され、明るい表示性能を備えたスクリーンが容易に提供できる。

【0027】

(適用例11)本適用例にかかるスクリーンの製造方法は、投写光を反射させて表示を行うスクリーンの製造方法であって、スクリーン素材のいずれかの面に、転写箔により少なくとも金属反射膜を転写形成する反射膜転写工程と、前記スクリーン素材のいずれかの面に、平面型により凹面形状または凸面形状を成型しスクリーン基材を形成する基材変形工程と、を有することを特徴とする。

【0028】

このようなスクリーンであれば、金属反射膜の形成方法の一例である金属材料の蒸着法によらず蒸着膜と同等な高反射率である反射膜をより安価に製造することができる。また、あらかじめ大面積の転写箔に金属反射層を形成しておくことにより、スクリーン製造コストの大幅な削減が実現できる。

【0029】

(適用例12)上記適用例にかかるスクリーンの製造方法は、前記反射膜転写工程と、前記基材変形工程と、を同時に行なうことを特徴とする。

【0030】

このようなスクリーンの製造方法であれば、スクリーン基材の基材変形工程と同時に反射膜形成工程を行なうことができるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できスクリーンをより安価に製造することができる。

【0031】

(適用例13)上記適用例にかかるスクリーンの製造方法は、前記スクリーン基材のいずれかの面に反射低減膜を形成する反射低減膜形成工程をさらに有することを特徴とする。

このようなスクリーンの製造方法であれば、反射低減膜を形成する工程を有するので、よりコントラストの高いスクリーンを製造することができる。

【0032】

(適用例14)上記適用例にかかるスクリーンの製造方法は、前記反射膜転写工程と前記基材変形工程と、さらに前記反射低減膜形成工程を同時に行なうことを特徴とする。

【0033】

このようなスクリーンの製造方法であれば、スクリーンをより安価に製造することができる。

【0034】

(適用例15)上記適用例にかかるスクリーンの製造方法は、前記基材変形工程で使用する前記平面型の面上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、前記金属反射膜を転写する基となる前記転写箔上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、が重なるように、前記平面型と前記転写箔の位置を合わせる位置合わせ工程を含むことを特徴とする。

【0035】

このようなスクリーンの製造方法であれば、転写箔の金属反射層もしくはスクリーン上の各々の凹面形状、または凸面形状の所望の位置に自在に、且つ正確に金属反射膜が形成できるようになる。

より具体的には、転写箔の金属反射層もしくは熱溶融接着層を、あらかじめ、印刷法、フォトリソグラフィー法等を用いて微細パターン化加工する。このようにして製造された大面積転写箔は、加工費が安価である。このような転写箔の位置マークを、平面型の位置マークと重なるように位置合わせを行い、スクリーン基材の基材変形工程の一例である加熱プレスすることでスクリーン基材上に金属反射膜が、所望の位置に形成できるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できる。

【0036】

(適用例16)上記適用例にかかるスクリーンの製造方法は、前記基材変形工程、及び前記反射膜転写工程は加熱プレス工程を含むことを特徴とする。

【0037】

このようなスクリーンの製造方法であれば、スクリーン基材の基材変形工程と同時に反射膜形成工程を行なうことができるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できる。

【0038】

(適用例17)上記適用例にかかるスクリーンの製造方法は、反射低減剤の噴霧工程を含むことを特徴とする。

【0039】

このようなスクリーンの製造方法であれば、スクリーンの一面に形成された凹面形状や凸面形状が損なわれる虞がなく、傷等の防止により外観歩留りを向上することが出来るようになる。また、凹面形状や凸面形状が損傷することがない為、プロジェクターなどからの投写光を効率よく反射することができるようになる。

【図面の簡単な説明】

【0040】

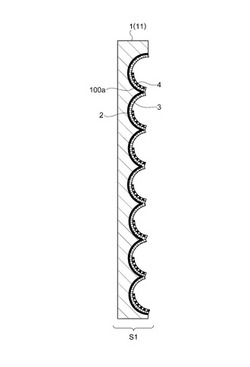

【図1】実施形態にかかるスクリーンS1の概略断面図。

【図2】実施形態にかかるスクリーンS2の概略断面図。

【図3】実施形態にかかるスクリーンS3の概略断面図。

【図4】実施形態にかかるスクリーンS4の概略断面図。

【図5】実施形態にかかるスクリーンS5の概略断面図。

【図6】実施形態にかかるスクリーンS6の概略断面図。

【図7】実施形態にかかる反射膜転写工程の概略断面図。

【図8】実施形態にかかる基板変形工程の概略断面図。

【図9】実施形態にかかる反射低減膜形成工程の概略断面図。

【図10】実施形態にかかる反射膜形成及び基板変形工程の概略断面図。

【図11】実施形態にかかる反射低減膜形成工程の概略断面図。

【図12】実施形態にかかる反射膜形成及び基板変形工程の概略図。

【図13】実施形態にかかるスクリーンS1の光の進路を表す図。

【図14】実施形態にかかるスクリーンS4の光の進路を表す図。

【図15】実施形態にかかるアライメントマークと判別マークの一例を示す上面図。

【図16】実施形態にかかるアライメントマークと判別マークの記された位置を示す斜視図。

【図17】実施形態にかかるスクリーンS1〜S4の凹面形状または凸面形状の配列位置を示す図。

【図18】実施形態にかかるスクリーンS5〜S6の凹面形状または凸面形状の配列位置を示す図。

【図19】反射膜転写工程と基材変形工程を同時に行う工程の概略図。

【図20】反射低減層が印刷形成された反射低減層付転写箔の概念図。

【図21】金属反射層と金属反射層の保護層と反射低減層との転写を同時に行う工程の概略図。

【発明を実施するための形態】

【0041】

以下の実施形態を、図面を参照して説明する。

本実施形態において、図の上側を鉛直線方向の上側(上部)とし、図の下側を鉛直線方向の下側(下部)として説明する。

図1〜図6は、スクリーン投写面が鉛直線方向に延在するように直立させ、投写面方向である図の右側方向に映像観賞者(観賞者)、およびプロジェクターが配置された状態を、使用状態の一例として示している。

【0042】

(実施形態1)

(スクリーンの構造)

図1は本実施形態に関わるスクリーンS1の断面を模式的に示した図である。

図1に示すように、スクリーンS1は、スクリーン基材としての凹凸付スクリーン基材1を備えており、凹凸付スクリーン基材1は、光不透過基材からなるスクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。

各凹面形状100aの表面全域には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。また、凹凸付スクリーン基材1に形成された各凹面形状100aの一部に反射低減膜4が形成されている。

【0043】

スクリーン素材11は、硬質塩化ビニルから成る。他に、ポリエチレン、ポリプロピレン、スチレン樹脂、ブタジエン樹脂、メタクリル樹脂、塩化ビニル、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、メチルペンテン、ブチルペンテン、ポリカーボネイト等の熱可塑性樹脂を用いてもよい。

スクリーン素材11に形成される凹面形状100aは、図17に示すように、スクリーンS1に相対して下部に設定された点を中心として、円弧状の配列位置21に沿って形成されている。凹面形状100aの曲率半径は例えば100μm程度である。図17では、凹面形状100aの配列位置21を概念的に間隔の開いた線で示している。実際の配列位置21の円弧は近接しており、隣接する凹面形状100aどうしによって形成される稜線の対角方向の距離の最小値は例えば100μm程度である。

【0044】

金属反射膜2はスクリーンS1に入射する光、そのうち主にプロジェクターからの光、を反射させるために形成されている。金属反射膜2は厚み約0.1μmのアルミニウム蒸着膜から成る。他に銀等の蒸着膜、光学多層膜であってもよい。

【0045】

保護膜3は、金属反射膜2の表面を保護するために形成されている。保護膜3は、厚み2μmのポリメチルメタアクリレート樹脂を60重量部とテフロン(登録商標)パウダーを40重量部の混合物から成る。また、他の熱可塑性樹脂、例えばエポキシ樹脂等が使用できる。一方、他の耐摩擦剤としてポリエチレンパウダー、天然ワックス、合成ワックス等も使用できる。また、酸化シリコン、酸化アルミニウム等の薄膜を用いても良い。

【0046】

反射低減膜4は、スクリーンS1に入射する光、そのうち特にプロジェクターからの光以外の光(いわゆる外光)が映像鑑賞者側に反射することを低減させるために形成されている。本実施形態では、反射低減膜4は入射する光を吸収する性質を備えることによって、結果的に反射を低減させている。反射低減膜4は、厚み2μmのアクリル樹脂バインダーと炭素粒子の混合物から成る。他の樹脂、例えばポリアミド樹脂、ポリエチレンテレフタレートなどの樹脂をバインダーとして用いても良い。炭素粒子の他に、黒色顔料粒子を用いても良い。

【0047】

スクリーンS1にプロジェクター16の投写光、及び外光が入射した場合の光の進路を表した概念図が図13である。図13において、スクリーンS1に対して下方に置かれたプロジェクター16からの投写光のうち進路Aを通ってくる光は、凹面形状100a内において金属反射膜2で反射され、進路Bを通って観賞者側に進行する。一方、部屋の天井に設置されている照明装置などからの外光はスクリーンS1に対して上方から照射される。したがって、スクリーンS1の凹面形状100aの表面において、外光は照明装置に対向する下側の面に入射する。進路Cに沿って凹凸付スクリーン基材1に入射した外光は、その入射する位置に形成された反射低減膜4により吸収され、反射光の強度が極めて小さくなり、観賞者側へ進行しなくなる。

【0048】

(スクリーンの製造方法)

図1に記載したスクリーンS1の製造方法について説明する。

本実施形態では、スクリーンS1は、反射膜転写工程、基材変形工程、反射低減膜形成工程を経て製造される。

【0049】

図7に反射膜転写工程の概略図を示す。

反射膜転写工程は、上部に位置する上プレス盤9と、下部に位置する下プレス盤10との間に、スクリーン素材11と転写箔17を重ねて挟み込み、加熱圧着をすることで転写を行う。

図7に示すように、あらかじめ加熱された下プレス盤10の略平坦な面の上面にスクリーン素材11をセットし、さらにスクリーン素材11の上面に転写箔17をセットする。

転写箔17は、20μ程度の厚みの転写箔基材12、接着層6、金属反射層7の保護層8、金属反射層7、及び熱溶融接着層5の順番に積層された積層体である。これらの層は、各々がサブμから数μの層で、金属の連続蒸着法もしくは樹脂材料の塗布法、印刷コート法等で転写箔基材12の一面(表面)上に積層され形成されている。

スクリーン素材11の上面に転写箔17をセットする場合は、スクリーン素材11の上面と、熱溶融接着層5とが対向し、転写箔基材12が積層されていない他の面と、上プレス盤9の略平坦な面とが対向するように位置する。

【0050】

このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11に転写される。この工程が加熱プレス工程に相当する。

転写箔基材12の表面上に残った接着層6が加熱圧着により接着機能を失うので、スクリーン素材11に転写された保護膜3から転写箔基材12を剥離する。このようにして、金属反射膜2、および保護膜3が転写されているスクリーン素材18が形成される。

なお、本実施形態では、150℃から160℃で加熱圧着をしている。

【0051】

図8に基材変形工程の概略図を示す。

基材変形工程は、上部に位置する上プレス盤9と、下部に位置する下プレス盤10との間に、一方の面が略平坦であり対向する他の面が凸凹形状である平板状の凸平型13と、前述のスクリーン素材18を重ねて挟み込み、加熱しながらプレスをすることでスクリーン素材18のいずれかの面に凹面形状を形成する。

図8に示すように、下プレス盤10の略平坦な面の上面に、凸平型13の一方の面が下プレス盤10と対向するようにセットする。

次に、前述のスクリーン素材18を、スクリーン素材11と、上プレス盤9の略平坦な面とが対向し、保護膜3と凸平型13とが対向するように、あらかじめ加熱された凸平型13の上面にセットする。その後加熱した上プレス盤9と下プレス盤10とを用いて加熱プレスを行う。この工程が加熱プレス工程に相当する。

この基材変形工程により、スクリーン素材11の成型と、保護膜3、及び金属反射膜2の変形が進行して、一方の面に凹面形状が形成されたスクリーン中間体20が得られる。

【0052】

図9に反射低減膜形成工程の概略図を示す。

反射低減膜形成工程は、スクリーン基材としてのスクリーン中間体20に、反射低減剤の噴霧工程を行い、反射低減膜を形成する。

図9に示すように、スクリーン中間体20を、例えば、凹凸付スクリーン基材1が下側、保護膜3、及び金属反射膜2が上側となり、長尺方向が水平方向に沿うように置く。図9において、スクリーン中間体20は、スクリーンS1の図1に示す使用状態時に、鉛直線方向の上側となる部位が図中左側となり、下側となる部位が図中右側となるように載置されている。

スクリーン中間体20は、図中左側より噴霧装置14に充填された反射低減剤が、噴射後に進路Eを通り、スクリーン中間体20上に噴霧され塗布される。その後固化し反射低減膜4が形成される。

【0053】

反射低減剤は、スクリーン中間体20の凹面形状100aの形成面に対して傾斜して進行する進路Eを通り、図中左上方の斜め方向から噴霧される。進路Eを通って噴霧された反射低減剤は凹面形状100aの端部にある凸部に妨げられ、凹面形状100aの略左半分の部位には塗布されない。言い換えると、凹面形状100aの端部にある凸部が、塗布された反射低減剤を遮蔽し、反射低減剤は、図1において下部にあたる凹面形状100aの略右半分の部位のみに塗布されることになる。このようにして図1に示したスクリーンS1が提供される。

【0054】

(実施形態2)

次に、実施形態2に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0055】

(スクリーンの構造)

本実施形態に関わるスクリーンの構造は、実施形態1と同様である。

【0056】

(スクリーンの製造方法)

上述の実施形態1では、スクリーンS1は、反射膜転写工程、基材変形工程、反射低減膜形成工程を経て製造されるが、本実施形態では、反射膜転写工程と基材変形工程を同時に行う。

【0057】

図19に、反射膜転写工程と基材変形工程を同時に行う工程の概略図を示す。

図19に示すように、あらかじめ加熱された下プレス盤10上に、凸平型13の略平坦な一方の面が下プレス盤10と対向するようにセットする。

さらに凸平型13の上面に、転写箔基材12の積層されていない他の面が対向するように転写箔17をセットする。転写箔17の上面に、熱溶融接着層5と対向するようにスクリーン素材11をセットする。

【0058】

転写箔17は実施形態1と同様の積層体である。本実施形態2では、実施形態1の反射膜転写工程(図7参照)のセット方向を上下反転させてセットしており、このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。すると、熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11に転写される。転写と同時に凸平型13によりスクリーン素材11の変形が進行する。

即ち、スクリーン素材11の成型と、保護層8(保護膜3)、及び金属反射層7(金属反射膜2)の変形が同時に進行する。加熱圧着をした後に、スクリーン素材11に転写された保護膜3から転写箔基材12を剥離する。このようにして、スクリーン中間体20が得られる。

その後、実施形態1と同様に反射低減膜4を形成しスクリーンS1が得られる。

【0059】

(実施形態3)

次に、実施形態3に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0060】

(スクリーンの構造)

本実施形態に関わるスクリーンの構造は、実施形態1と同様である。

【0061】

(スクリーンの製造方法)

本実施形態では、実施形態1で使用した転写箔17の代わりに、反射低減層23を追加印刷した反射低減層付転写箔22を用いて反射膜転写工程と基材変形工程を同時に行う。これにより、前述の反射低減層形成工程を、反射膜転写工程および基材変形工程と同時に行なう。

【0062】

図20は、反射低減層23が印刷形成された反射低減層付転写箔22の概念図である。反射低減層付転写箔22は、実施形態1と同様に、20μ程度の厚みの転写箔基材12に、熱溶融接着層5、金属反射層7、金属反射層7の保護層8が形成され、加えて反射低減層23が印刷形成された積層体である。

さらに、反射低減層付転写箔22には、アライメントマークも印刷されている。このアライメントマークと判別マークを用いて位置あわせを行う。アライメントマークや位置合わせの詳細については後述する。

【0063】

図21に示すように、本実施形態では、反射低減層付転写箔22を用いて実施形態2(図19参照)と同様に加熱プレスを行う。このような方法により、金属反射層7、金属反射層7の保護層8、及び反射低減層23の転写が、スクリーン素材11の成型と同時に行われ、更に保護層8(保護膜3)、及び金属反射層7(金属反射膜2)、及び反射低減層23の変形も同時に行われる。

【0064】

(実施形態4)

次に、実施形態4に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0065】

(スクリーンの構造)

図2は本実施形態に関わるスクリーンS2の断面を模式的に示した図である。

図2に示すように、スクリーンS2の凹凸付スクリーン基材1は、スクリーンS1と同様に、スクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。

各凹面形状100aの表面において、金属反射膜2は凹面形状100aの上側の部分に形成されている。これは、スクリーンS1に対して下方に置かれたプロジェクター16からの投写光は、凹面形状100aの表面においてプロジェクター16に対向する上側の面に入射するので、その入射光を映像鑑賞者に向けて反射させるためである。さらに、金属反射膜2の表面には保護膜3が形成されている。

また、各凹面形状100aの表面において金属反射膜2が転写形成されていない部位には反射低減膜4が形成されている。本実施形態では、反射低減膜4は光を吸収する機能を有していてもよいが、単に反射を防止する機能のみを有していてもよい。反射防止機能を有する反射低減膜4は、例えば、ポリテトラフルオロメチルメタクリレート等の高分子化合物で形成される。

本実施形態に関わるスクリーンS2に入射したプロジェクターからの投写光は、上述の実施形態に関わるスクリーンS1と同様に、映像鑑賞者に向けて反射される。一方、外光は、反射低減膜4が光を吸収する機能を有していている場合はそこで吸収され、反射低減膜4が反射防止機能のみの場合はそれを透過し、光不透過基材からなるスクリーン素材11によって吸収される。

【0066】

(スクリーンの製造方法)

図10に反射膜形成工程、及び基材変形工程の概略図を示す。

本実施形態では、実施形態2で使用した転写箔17の代わりに、金属反射層7、保護層8、接着層6が点在した転写箔19を用いて反射膜転写工程と基材変形工程を同時に行う。これにより、前述の反射低減層形成工程を、反射膜転写工程、および基材変形工程と同時に行なう。

図10に示すように、あらかじめ加熱された下プレス盤10の略平坦な平面上に、凸平型13の略平坦な一方の面が下プレス盤10と対向するようにセットし、さらに凸平型13の上面に、転写箔基材12の積層されていない他の面が対向するように転写箔19をセットする。

転写箔19は、20μ程度の厚みの転写箔基材12、接着層6、金属反射層7の保護層8、金属反射層7、及び熱溶融接着層5の積層体である。金属反射層7、保護層8、及び接着層6は、事前に、スクリーン素材11表面に形成される凹面形状100aの配置位置、及び各々の凹面形状100a内に所望する金属反射膜2の転写位置と一致するように、パターン化され、点在して存在している。各々の層は、上述のように厚さがサブμから数μで、金属アルミニウムの連続蒸着法もしくは樹脂材料の塗布法、印刷コート法、フォトリソ法等で微細加工されている。

転写箔19の上面にはスクリーン素材11が対向するように設置される。

【0067】

このようにセットした各部材に対して、加熱された上プレス盤9と下プレス盤10とを用いて加熱プレスを行う。

熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11の所望の位置に転写され成型(変形)される。加熱プレスをした後に、凹凸付スクリーン基材1に転写された金属反射膜2の保護膜3から転写箔基材12を剥離する。このようにして、スクリーンS2のスクリーン中間体20が形成される。

【0068】

ここで、凸平型13の凹面形状100aの形成位置と、転写箔19に点在した金属反射層7の位置とを精密に位置合わせすることが必要である。次にその位置合わせ工程について図15、16を用いて説明をする。

【0069】

図15は、凸平型13と、転写箔19とを重ねたときコーナーに現れる、アライメントマークと判別マークの一例を示す上面図であり、図16は、凸平型13の上面に、転写箔19を設置したときのアライメントマークと判別マークの記された位置を示す斜視図の概略図である。

図16に示すように、凸平型13の上面に、転写箔19を重ねて設置した場合、転写箔19の4箇所のコーナーには図15に示すような円形を四半分とした扇形形状の穴19a,19b,19c,19dが4個形成されている。

これら4個の扇形形状の穴19a,19b,19c,19dは、円形の中心を通り、平面視では十字となる均一な幅の転写箔基材12に接して設けられている。以下この形状をアライメントマークと呼ぶ。

転写箔19内に点在する金属反射層7等の配置分布は、前述のアライメントマークを基準として形成している。

【0070】

一方、凸平型13の4箇所のコーナーには、図15に示したエル字状の判別マーク1a,1b,1c,1dが形成されている。凸平型13に形成された凸形状は、前述の判別マーク1a,1b,1c,1dを基準として形成される配列位置が決まっている。

【0071】

即ち、前述のアライメントマークの穴19a,19b,19c,19dと、判別マーク1a,1b,1c,1dと、が重なるように凸平型13と転写箔19の位置を合わせることにより、凹凸付スクリーン基材1の所望の位置に、金属反射膜2と保護膜3を形成することができる。

本実施形態のアライメントマーク(穴19a,19b,19c,19d)と、判別マーク1a,1b,1c,1dと、が位置マークに相当する。

【0072】

スクリーンS2に形成される反射低減膜4は、前述のスクリーンS1の製造方法として記載した方法と同様に形成できる為、反射低減膜形成工程の説明は省略する。

【0073】

(実施形態5)

次に、実施形態5に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0074】

(スクリーンの構造)

図3はスクリーンS3の断面を模式的に示した図である。

図3に示すように、スクリーンS3の凹凸付スクリーン基材1は、スクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。形成された凸面形状100bの平面的な配置はスクリーンS1の凹面形状100aと同様である。

各凸面形状100bの表面において、スクリーンに対して下方に置かれるプロジェクターに対向する下側の部分に金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。また、各凸面形状100bの表面において、金属反射膜2が転写形成されていない部位には反射低減膜4が形成されている。

【0075】

スクリーンS3にプロジェクターの投写光、及び外光が入射した場合、スクリーンS3の下部に設置されたプロジェクターからの投写光は、凸面形状100bの金属反射膜2で反射され観賞者側に進行する。一方で、反射低減膜4に入射した外光は、反射光の強度が極めて小さくなり、観賞者側へ進行しなくなる。このことは、実施形態のスクリーンS1やS2の場合と同様であるため詳細な説明は省略する。

【0076】

(スクリーンの製造方法)

スクリーンS3の製造方法は、上述の実施形態に関わるスクリーンS2の製造方法に対して、凸平型13の代わりに凹平型を用いることが異なる。よって、反射膜転写工程、及び基材変形工程についての説明は省略する。

上記実施形態の凸平型、及び本実施形態の凹平型が平面型に相当する。

【0077】

次に、反射低減膜形成工程について説明する。

図11は、本実施形態の反射低減膜形成工程を表した断面図である。

上記の実施形態1のスクリーン中間体20と同様にスクリーン中間体20を置く。図11において、スクリーン中間体20は、スクリーンS3の図3に示す使用状態時に、鉛直線方向の上側となる部位が図中左側となり、下側となる部位が図中右側となるように載置されている。

スクリーン中間体20は、図中左側より噴霧装置14に充填された反射低減剤が、噴射後に進路Eを通り、スクリーン中間体20上に噴霧され塗布される。その後固化し反射低減膜4が形成される。

【0078】

反射低減剤はスクリーン中間体20の凸面形状100bの形成面に対して傾斜して進行する進路Eを通り、図中左上方の斜め方向から噴霧される。進路Eを通って噴霧された反射低減剤は、凸面形状100bが凸形状であるため、凸面形状100bの中央にある凸部に妨げられ凸面形状100bの略右半分の部位には塗布されない。言い換えると、反射低減剤は、凸面形状100b表面の略左半分の部位が反射低減剤を遮蔽し、凸面形状100b表面の略右半分の部位は塗布されず、図3において上部にあたる凸面形状100b表面の略左半分の部位のみに塗布されることになる。このようにして図3に示したスクリーンS3が提供される。

【0079】

(実施形態6)

次に、実施形態6に関わるスクリーンおよびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0080】

(スクリーンの構造)

図4は本実施形態に関わるスクリーンS4の断面を模式的に示した図である。

図4に示すように、スクリーンS4の凹凸付スクリーン基材1は、スクリーンS3と同様に、スクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。

また、各凸面形状100bの形成面の中心付近には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。

【0081】

図14は、スクリーンS4にプロジェクターの投写光、及び外光が入射した場合の光の進路を表した概念図である。図14において、プロジェクターは観賞者の目線高さの後方に置かれる。プロジェクター16からの投写光は、進路Aを通り、凹凸付スクリーン基材1上の凸面形状100bの中心付近に形成された金属反射膜2で反射し、進路Bを通り観賞者側に進行する。

一方で、外光は、進路Cより凹凸付スクリーン基材1に入射し、前述の凸面形状100b間の谷部に入射し、観賞者方向へ反射光が進行することは極めて少なくなる。

【0082】

(スクリーンの製造方法)

スクリーンS4の製造方法については、スクリーンS3の製造方法と同様であるが、金属反射膜2および保護膜3の転写位置が異なるのみである。このため詳細な説明は省略する。

以上のように、実施形態2〜5に関わるスクリーンS1〜S4においては、スクリーン素材11の形状を成型する基板変形工程と、転写箔17,19に形成された金属反射膜をスクリーン素材11に転写する反射膜転写工程とを同時に行うことができる利点を有する。

【0083】

(実施形態7)

次に、実施形態7に関わるスクリーンおよびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0084】

(スクリーンの構造)

図5は本実施形態に関わるスクリーンS5の断面を模式的に示した図である。

図5に示すように、スクリーンS5の凹凸付スクリーン基材1は、光透過性樹脂からなるスクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。各凸面形状100bの中心付近に相対する裏面側の位置には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。

【0085】

スクリーン素材11に形成される凸面形状100bの配列ピッチについて説明する。

図18に示すように、凸面形状100bは、図5のようにセットされたスクリーンS5に相対して水平方向に延びて垂直方向に並ぶ直線状の配列位置21に沿って形成されている。図18では、凸面形状100bの配列位置21を概念的に線で示している。

【0086】

スクリーンS5にプロジェクターの投写光、及び外光が入射した場合の光の進路について図5を参考にして説明する。プロジェクターは観賞者の目線の高さで後方に置かれる。プロジェクターからの投写光は、光透過性を有する凹凸付スクリーン基材1を通過し、金属反射膜2で反射し、再び凹凸付スクリーン基材1を通過し、観賞者側に進行する。

一方で、スクリーンS5の斜め上方から凸面形状100bの形成面に入射した外光のうち、光透過性を有する凹凸付スクリーン基材1を通過し、隣り合う金属反射膜2の間を通った光は、凸面形状100b形成面の対向面から抜けるため、観賞者方向へ反射光が進行することは極めて少なくなる。

【0087】

(スクリーンの製造方法)

スクリーンS5の製造方法について説明する。

スクリーンS5の製造方法は、上述の実施形態に関わるスクリーンS1〜4の製造方法に対して、金属反射膜2および保護膜3の転写形成面が異なる。また、光透過性樹脂からなるスクリーン素材11を用いていることにより反射低減膜形成工程を省略している。

【0088】

図12に、実施形態にかかる反射膜形成工程、及び基材変形工程の概略図を示した。

図12に示すように、あらかじめ加熱された下プレス盤10上に、凹平型15の略平坦な一方の面が下プレス盤10と対向するようにセットする。

さらに、凹平型15の上面に、スクリーン素材11を挟んで、熱溶融接着層5が対向するように転写箔19がセットされている。

転写箔19は、前述のように、転写箔基材12、接着層6、保護層8、金属反射層7、及び熱溶融接着層5の積層体である。これらの層は、あらかじめスクリーンS5表面の凸面形状100bの配置位置、及び各々の凸面形状100b内の所望する金属反射膜2の位置と一致するように事前にパターン化され、点在して存在している。

このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。そして、凹凸付スクリーン基材1に転写された保護膜3から転写箔基材12を剥離する。このようにして、スクリーンS5が形成される。

【0089】

(実施形態8)

次に、実施形態8に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0090】

(スクリーンの構造)

図6は本実施形態に関わるスクリーンS6の断面を模式的に示した図である。

スクリーンS6の凹凸付スクリーン基材1は、光透過性樹脂からなるスクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。各凹面形状100aの中心付近に相対する裏面側の位置には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。凹面形状100aのスクリーン素材11においての平面的な配置はスクリーンS5と同様である。

【0091】

スクリーンS6にプロジェクターの投写光、及び外光が入射した場合の光の進路について図6を参考にして説明する。プロジェクターは観賞者の目線の高さで後方に置かれる。プロジェクターからの投写光は、光透過性を有する凹凸付スクリーン基材1を通過し、金属反射膜2で反射し、再び凹凸付スクリーン基材1を通過し、観賞者側に進行する。

一方で、スクリーンS6の斜め上方から凹面形状100aの形成面に入射した外光のうち、光透過性を有する凹凸付スクリーン基材1を通過し、隣り合う金属反射膜2の間を通った光は、凹面形状100a形成面の対向面から抜けるため、観賞者方向へ反射光が進行することは極めて少なくなる。

【0092】

(スクリーンの製造方法)

スクリーンS6の製造方法は、上述の実施形態に関わるスクリーンS5の製造方法に対して、凹平型15の代わりに凸平型を用いることが異なる。よって、詳細な説明は省略する。

スクリーンS5、及びスクリーンS6の凹凸付スクリーン基材1の裏面に形成された金属反射層7の転写形成位置は、各々のスクリーンS5,S6の凹面形状100aの中心、もしくは凸面形状100bの中心に位置して形成されているが、その位置合わせの手段については、上述した位置マークとしてのアライメントマークおよび判別マークを用いることで達成できる。

【0093】

上述した実施形態によれば、スクリーンS1〜S6では、凹凸付スクリーン基材1上の凹面形状100aまたは凸面形状100bに対応して金属反射膜2が転写形成されているので、プロジェクター16からの投写光を、金属反射膜2で反射させ、効率よく観賞者側に進行させることができる。

【0094】

また、凹面形状100aまたは凸面形状100bに対応して反射低減膜4が形成されているので、外光はその反射光の強度を極めて小さくし、観賞者側へ進行しなくすることができる。

【0095】

さらには、凹凸付スクリーン基材1に光不透過性樹脂を用いることで、外光を効率よくスクリーン素材11に吸収させ、観賞者の目に入らないようにすることができる。

【0096】

さらには、凹凸付スクリーン基材1に光透過性樹脂を用いることで、外光を効率よくスクリーンの裏側へ透過させ、観賞者の目に入らないようにすることができる。

【0097】

また、金属反射膜2がアルミニウム薄膜であれば、プロジェクターからの投写光を効率よく観賞者の目に進行させることができる。

【0098】

前述のスクリーンS1〜S6の製造方法によれば、凹凸付スクリーン基材1の凹面形状100a、または凸面形状100bの形成と、金属反射層7、及び保護層8の変形とを同時に進行させることができる。さらに、凹面形状100a、または凸面形状100bを形成する基板変形工程と同時に、金属反射膜2を転写形成する反射膜転写工程とを行なうことができる。これにより、従来の凹面形状、または凸面形状に金属反射膜を形成する工程として周知の金属の真空蒸着による方法では達成できることのない高効率な製造方法を提供できる。

【0099】

さらには、凸平型13に判別マーク、及び転写箔19にアライメントマークを付与することで、金属反射膜2を転写する際に、金属反射膜2の位置と凹面形状100a、または凸面形状100bの形成面の中心位置を容易に合わせることができる。

【0100】

さらには、凹面形状100a、または凸面形状100bの配置、凹面形状100aや凸面形状100bに対する金属反射膜2などの配置を、所望の位置に行なうことが容易となり、より安価なスクリーンが提供できるようになる。

【符号の説明】

【0101】

1…凹凸付スクリーン基材、100a…凹面形状、100b…凹面形状、2…金属反射膜、3…保護膜、4…反射低減膜、5…熱溶融接着層、6…接着層、7…金属反射層、8…保護層、9…上プレス盤、10…下プレス盤、11…スクリーン素材、12…転写箔基材、13…凸平型、14…噴霧装置、15…凹平型、16…プロジェクター、17…転写箔、18…スクリーン素材、19…転写箔、19a,19b,19c,19d…穴、20…スクリーン中間体、21…配列位置、22…反射低減層付転写箔、23…反射低減層、1a,1b,1c,1d…判定マーク、1S,2S,3S,4S,5S,6S…スクリーン、A,B,C,D,E…進路。

【技術分野】

【0001】

本発明は、スクリーン、及びスクリーンの製造方法に関する。

【背景技術】

【0002】

従来、プロジェクター等の投写型表示装置から投写された投写光をスクリーンで反射して画像を表示するスクリーンが知られている。特許文献1では、凹形状をなし、平面上に配列された複数の凹面部を有し、平面又は平面の延長面上の基準点から離れるに従って、基準点を中心とする放射方向における凹面部のピッチを増大させて凹面部を配列させるスクリーンが開示されている。これにより、プロジェクターからの光を適度な角度分布で効率良く正面へ進行させ、高輝度かつ高コントラストな画像が得られるとしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−96883号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示されるスクリーンは、プロジェクターからの投写光を正面方向に効率よく反射させる為、スクリーン上に形成された各凹部の特定位置に金属薄膜から成る反射膜が形成されている。プロジェクターは例えばスクリーンに対して下方に置かれ、そこからの投写光はスクリーンによって正面に向かって反射する。特許文献1には、この投写光を効率よく正面に進行させ、かつ外部からの光の反射を減ずる為に、スクリーンの凹面部の中心付近より上の位置に反射膜が形成されていることが開示されている。

【0005】

ここで、プロジェクターからの投写光が効率よく映像観賞者側に反射し、更に、コントラストの高い映像が得られるためには、凹部や凹部の特定位置に形成される反射膜が、スクリーンの左右方向の中心軸や、プロジェクターから投写される投写光の光軸に対して精度良く形成されていることが必要となる。

このような高い光学性能を有し、かつ、安価なスクリーン、および、このようなスクリーンを容易に製造することが可能なスクリーンの製造方法が要望されていた。

【課題を解決するための手段】

【0006】

本発明は、上述した課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

(適用例1)本適用例にかかるスクリーンは、投写光を反射させて表示領域に表示を行うスクリーンであって、スクリーン基材を備え、前記スクリーン基材は、該スクリーン素材の一方の面に凹面形状、または凸面形状が形成され、前記表示領域内の前記凹面形状、または前記凸面形状に対応する、前記スクリーン基材のいずれかの面に、転写箔に形成された金属反射層から転写形成された金属反射膜をを備えていることを特徴とする。

【0008】

このようなスクリーンによれば、プロジェクターなどからの投写光を、金属反射膜で反射させ、効率よく映像観賞者側に進行させることができる。

また、スクリーン基材の表示領域内に形成された金属反射膜は、転写箔に形成された金属反射層から転写形成されているので、従来の蒸着装置を用いた斜方蒸着法によらず連続して容易に形成できるようになり、より安価にスクリーンを提供できるようになる。

【0009】

(適用例2)上記適用例にかかるスクリーンは、前記凹面形状、または前記凸面形状に対応する、前記金属反射膜が転写形成されていない部位には反射低減膜が形成されていることを特徴とする。

【0010】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光の反射を低減することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0011】

(適用例3)上記適用例にかかるスクリーンは、前記凹面形状、または前記凸面形状に対応する、前記金属反射膜上の一部に反射低減膜が形成されていることを特徴とする。

【0012】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光の反射を低減することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0013】

(適用例4)上記適用例にかかるスクリーンは、前記表示領域内の凸面形状のほぼ中心に、前記金属反射膜が転写形成されていることを特徴とする。

【0014】

このようなスクリーンによれば、プロジェクターが、映像観賞者の目の位置と略同じ高さ、もしくは映像観賞者の後方に設置された環境条件であっても、より明るくコントラストの高いスクリーンを安価に提供できる。

【0015】

(適用例5)上記適用例にかかるスクリーンは、前記スクリーン基材が光不透過基材からなることを特徴とする。

【0016】

このようなスクリーンによれば、プロジェクターからの投写光以外の周囲からの外光を吸収することができ、よりコントラストの高いスクリーンを安価に提供できるようになる。

【0017】

(適用例6)上記適用例1にかかるスクリーンは、前記スクリーン基材は光透過基材であり、前記表示領域内の前記凹面形状または凸面形状の中心に相対する裏面の位置に、前記金属反射膜が転写形成されていることを特徴とする。

【0018】

このようなスクリーンによれば、映像観賞者の目の高さと略同じ高さにプロジェクターがあり、かつ映像鑑賞者の後方に照明がない環境では、映像観賞者やスクリーンの上方に位置する照明などの外光がスクリーン基材を透過し、不要な外光反射光が低減する。このため、プロジェクターから発せられる投写光が効率よく反射され、明るい表示性能を備えた、より安価なスクリーンが容易に提供できる。併せて、前述の反射低減膜も不要となる。

【0019】

(適用例7)上記適用例にかかるスクリーンは、前記金属反射膜を保護する保護膜が、前記金属反射膜と同時に転写形成されていることを特徴とする。

【0020】

このようなスクリーンであれば、空気中の水分等が原因となる反射率の劣化を防止できるようになる。また、保護膜が容易に製造でき、汚れにくく長寿命の商品性の高いスクリーンが安価で提供できるようになる。

【0021】

(適用例8)上記適用例にかかるスクリーンは、前記金属反射膜はアルミニウム薄膜であることを特徴とする。

【0022】

このようなスクリーンによれば、プロジェクターなどからの投写光の反射率が可視光領域で約80%以上であり、表示特性が自然色に近く、色づきのない、より表面輝度が高い、安価なスクリーンを提供することができる。

【0023】

(適用例9)上記適用例にかかるスクリーンは、前記スクリーン基材は硬質塩化ビニル樹脂から成ることを特徴とする。

【0024】

このようなスクリーンであれば、熱成型温度も150℃〜190℃程度と比較的低く、成型性も優れ、金属反射膜を形成する表面の表面粗度も小さいスクリーン基材が提供できる。また、金属反射膜の密着性にも優れ、長寿命のスクリーンを提供できる。さらに、巻き癖も発生しない。即ち、巻き取り機構を具備することで、より小型な収納形態を有するスクリーンが提供できるようになる。

【0025】

(適用例10)上記適用例にかかるスクリーンは、前記反射低減膜は黒色樹脂塗料の固形物から成ることを特徴とする。

【0026】

このようなスクリーンであれば、映像観賞者の上方に位置する照明などの外光の反射光強度がより低減し、不要な外光反射光が映像観賞者の目に入らないようになる。このため、プロジェクターから発せられる投写光が効率よく映像観賞者に反射され、明るい表示性能を備えたスクリーンが容易に提供できる。

【0027】

(適用例11)本適用例にかかるスクリーンの製造方法は、投写光を反射させて表示を行うスクリーンの製造方法であって、スクリーン素材のいずれかの面に、転写箔により少なくとも金属反射膜を転写形成する反射膜転写工程と、前記スクリーン素材のいずれかの面に、平面型により凹面形状または凸面形状を成型しスクリーン基材を形成する基材変形工程と、を有することを特徴とする。

【0028】

このようなスクリーンであれば、金属反射膜の形成方法の一例である金属材料の蒸着法によらず蒸着膜と同等な高反射率である反射膜をより安価に製造することができる。また、あらかじめ大面積の転写箔に金属反射層を形成しておくことにより、スクリーン製造コストの大幅な削減が実現できる。

【0029】

(適用例12)上記適用例にかかるスクリーンの製造方法は、前記反射膜転写工程と、前記基材変形工程と、を同時に行なうことを特徴とする。

【0030】

このようなスクリーンの製造方法であれば、スクリーン基材の基材変形工程と同時に反射膜形成工程を行なうことができるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できスクリーンをより安価に製造することができる。

【0031】

(適用例13)上記適用例にかかるスクリーンの製造方法は、前記スクリーン基材のいずれかの面に反射低減膜を形成する反射低減膜形成工程をさらに有することを特徴とする。

このようなスクリーンの製造方法であれば、反射低減膜を形成する工程を有するので、よりコントラストの高いスクリーンを製造することができる。

【0032】

(適用例14)上記適用例にかかるスクリーンの製造方法は、前記反射膜転写工程と前記基材変形工程と、さらに前記反射低減膜形成工程を同時に行なうことを特徴とする。

【0033】

このようなスクリーンの製造方法であれば、スクリーンをより安価に製造することができる。

【0034】

(適用例15)上記適用例にかかるスクリーンの製造方法は、前記基材変形工程で使用する前記平面型の面上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、前記金属反射膜を転写する基となる前記転写箔上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、が重なるように、前記平面型と前記転写箔の位置を合わせる位置合わせ工程を含むことを特徴とする。

【0035】

このようなスクリーンの製造方法であれば、転写箔の金属反射層もしくはスクリーン上の各々の凹面形状、または凸面形状の所望の位置に自在に、且つ正確に金属反射膜が形成できるようになる。

より具体的には、転写箔の金属反射層もしくは熱溶融接着層を、あらかじめ、印刷法、フォトリソグラフィー法等を用いて微細パターン化加工する。このようにして製造された大面積転写箔は、加工費が安価である。このような転写箔の位置マークを、平面型の位置マークと重なるように位置合わせを行い、スクリーン基材の基材変形工程の一例である加熱プレスすることでスクリーン基材上に金属反射膜が、所望の位置に形成できるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できる。

【0036】

(適用例16)上記適用例にかかるスクリーンの製造方法は、前記基材変形工程、及び前記反射膜転写工程は加熱プレス工程を含むことを特徴とする。

【0037】

このようなスクリーンの製造方法であれば、スクリーン基材の基材変形工程と同時に反射膜形成工程を行なうことができるようになる。その結果、スクリーン製造の加工費の大幅な削減が実現できる。

【0038】

(適用例17)上記適用例にかかるスクリーンの製造方法は、反射低減剤の噴霧工程を含むことを特徴とする。

【0039】

このようなスクリーンの製造方法であれば、スクリーンの一面に形成された凹面形状や凸面形状が損なわれる虞がなく、傷等の防止により外観歩留りを向上することが出来るようになる。また、凹面形状や凸面形状が損傷することがない為、プロジェクターなどからの投写光を効率よく反射することができるようになる。

【図面の簡単な説明】

【0040】

【図1】実施形態にかかるスクリーンS1の概略断面図。

【図2】実施形態にかかるスクリーンS2の概略断面図。

【図3】実施形態にかかるスクリーンS3の概略断面図。

【図4】実施形態にかかるスクリーンS4の概略断面図。

【図5】実施形態にかかるスクリーンS5の概略断面図。

【図6】実施形態にかかるスクリーンS6の概略断面図。

【図7】実施形態にかかる反射膜転写工程の概略断面図。

【図8】実施形態にかかる基板変形工程の概略断面図。

【図9】実施形態にかかる反射低減膜形成工程の概略断面図。

【図10】実施形態にかかる反射膜形成及び基板変形工程の概略断面図。

【図11】実施形態にかかる反射低減膜形成工程の概略断面図。

【図12】実施形態にかかる反射膜形成及び基板変形工程の概略図。

【図13】実施形態にかかるスクリーンS1の光の進路を表す図。

【図14】実施形態にかかるスクリーンS4の光の進路を表す図。

【図15】実施形態にかかるアライメントマークと判別マークの一例を示す上面図。

【図16】実施形態にかかるアライメントマークと判別マークの記された位置を示す斜視図。

【図17】実施形態にかかるスクリーンS1〜S4の凹面形状または凸面形状の配列位置を示す図。

【図18】実施形態にかかるスクリーンS5〜S6の凹面形状または凸面形状の配列位置を示す図。

【図19】反射膜転写工程と基材変形工程を同時に行う工程の概略図。

【図20】反射低減層が印刷形成された反射低減層付転写箔の概念図。

【図21】金属反射層と金属反射層の保護層と反射低減層との転写を同時に行う工程の概略図。

【発明を実施するための形態】

【0041】

以下の実施形態を、図面を参照して説明する。

本実施形態において、図の上側を鉛直線方向の上側(上部)とし、図の下側を鉛直線方向の下側(下部)として説明する。

図1〜図6は、スクリーン投写面が鉛直線方向に延在するように直立させ、投写面方向である図の右側方向に映像観賞者(観賞者)、およびプロジェクターが配置された状態を、使用状態の一例として示している。

【0042】

(実施形態1)

(スクリーンの構造)

図1は本実施形態に関わるスクリーンS1の断面を模式的に示した図である。

図1に示すように、スクリーンS1は、スクリーン基材としての凹凸付スクリーン基材1を備えており、凹凸付スクリーン基材1は、光不透過基材からなるスクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。

各凹面形状100aの表面全域には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。また、凹凸付スクリーン基材1に形成された各凹面形状100aの一部に反射低減膜4が形成されている。

【0043】

スクリーン素材11は、硬質塩化ビニルから成る。他に、ポリエチレン、ポリプロピレン、スチレン樹脂、ブタジエン樹脂、メタクリル樹脂、塩化ビニル、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、メチルペンテン、ブチルペンテン、ポリカーボネイト等の熱可塑性樹脂を用いてもよい。

スクリーン素材11に形成される凹面形状100aは、図17に示すように、スクリーンS1に相対して下部に設定された点を中心として、円弧状の配列位置21に沿って形成されている。凹面形状100aの曲率半径は例えば100μm程度である。図17では、凹面形状100aの配列位置21を概念的に間隔の開いた線で示している。実際の配列位置21の円弧は近接しており、隣接する凹面形状100aどうしによって形成される稜線の対角方向の距離の最小値は例えば100μm程度である。

【0044】

金属反射膜2はスクリーンS1に入射する光、そのうち主にプロジェクターからの光、を反射させるために形成されている。金属反射膜2は厚み約0.1μmのアルミニウム蒸着膜から成る。他に銀等の蒸着膜、光学多層膜であってもよい。

【0045】

保護膜3は、金属反射膜2の表面を保護するために形成されている。保護膜3は、厚み2μmのポリメチルメタアクリレート樹脂を60重量部とテフロン(登録商標)パウダーを40重量部の混合物から成る。また、他の熱可塑性樹脂、例えばエポキシ樹脂等が使用できる。一方、他の耐摩擦剤としてポリエチレンパウダー、天然ワックス、合成ワックス等も使用できる。また、酸化シリコン、酸化アルミニウム等の薄膜を用いても良い。

【0046】

反射低減膜4は、スクリーンS1に入射する光、そのうち特にプロジェクターからの光以外の光(いわゆる外光)が映像鑑賞者側に反射することを低減させるために形成されている。本実施形態では、反射低減膜4は入射する光を吸収する性質を備えることによって、結果的に反射を低減させている。反射低減膜4は、厚み2μmのアクリル樹脂バインダーと炭素粒子の混合物から成る。他の樹脂、例えばポリアミド樹脂、ポリエチレンテレフタレートなどの樹脂をバインダーとして用いても良い。炭素粒子の他に、黒色顔料粒子を用いても良い。

【0047】

スクリーンS1にプロジェクター16の投写光、及び外光が入射した場合の光の進路を表した概念図が図13である。図13において、スクリーンS1に対して下方に置かれたプロジェクター16からの投写光のうち進路Aを通ってくる光は、凹面形状100a内において金属反射膜2で反射され、進路Bを通って観賞者側に進行する。一方、部屋の天井に設置されている照明装置などからの外光はスクリーンS1に対して上方から照射される。したがって、スクリーンS1の凹面形状100aの表面において、外光は照明装置に対向する下側の面に入射する。進路Cに沿って凹凸付スクリーン基材1に入射した外光は、その入射する位置に形成された反射低減膜4により吸収され、反射光の強度が極めて小さくなり、観賞者側へ進行しなくなる。

【0048】

(スクリーンの製造方法)

図1に記載したスクリーンS1の製造方法について説明する。

本実施形態では、スクリーンS1は、反射膜転写工程、基材変形工程、反射低減膜形成工程を経て製造される。

【0049】

図7に反射膜転写工程の概略図を示す。

反射膜転写工程は、上部に位置する上プレス盤9と、下部に位置する下プレス盤10との間に、スクリーン素材11と転写箔17を重ねて挟み込み、加熱圧着をすることで転写を行う。

図7に示すように、あらかじめ加熱された下プレス盤10の略平坦な面の上面にスクリーン素材11をセットし、さらにスクリーン素材11の上面に転写箔17をセットする。

転写箔17は、20μ程度の厚みの転写箔基材12、接着層6、金属反射層7の保護層8、金属反射層7、及び熱溶融接着層5の順番に積層された積層体である。これらの層は、各々がサブμから数μの層で、金属の連続蒸着法もしくは樹脂材料の塗布法、印刷コート法等で転写箔基材12の一面(表面)上に積層され形成されている。

スクリーン素材11の上面に転写箔17をセットする場合は、スクリーン素材11の上面と、熱溶融接着層5とが対向し、転写箔基材12が積層されていない他の面と、上プレス盤9の略平坦な面とが対向するように位置する。

【0050】

このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11に転写される。この工程が加熱プレス工程に相当する。

転写箔基材12の表面上に残った接着層6が加熱圧着により接着機能を失うので、スクリーン素材11に転写された保護膜3から転写箔基材12を剥離する。このようにして、金属反射膜2、および保護膜3が転写されているスクリーン素材18が形成される。

なお、本実施形態では、150℃から160℃で加熱圧着をしている。

【0051】

図8に基材変形工程の概略図を示す。

基材変形工程は、上部に位置する上プレス盤9と、下部に位置する下プレス盤10との間に、一方の面が略平坦であり対向する他の面が凸凹形状である平板状の凸平型13と、前述のスクリーン素材18を重ねて挟み込み、加熱しながらプレスをすることでスクリーン素材18のいずれかの面に凹面形状を形成する。

図8に示すように、下プレス盤10の略平坦な面の上面に、凸平型13の一方の面が下プレス盤10と対向するようにセットする。

次に、前述のスクリーン素材18を、スクリーン素材11と、上プレス盤9の略平坦な面とが対向し、保護膜3と凸平型13とが対向するように、あらかじめ加熱された凸平型13の上面にセットする。その後加熱した上プレス盤9と下プレス盤10とを用いて加熱プレスを行う。この工程が加熱プレス工程に相当する。

この基材変形工程により、スクリーン素材11の成型と、保護膜3、及び金属反射膜2の変形が進行して、一方の面に凹面形状が形成されたスクリーン中間体20が得られる。

【0052】

図9に反射低減膜形成工程の概略図を示す。

反射低減膜形成工程は、スクリーン基材としてのスクリーン中間体20に、反射低減剤の噴霧工程を行い、反射低減膜を形成する。

図9に示すように、スクリーン中間体20を、例えば、凹凸付スクリーン基材1が下側、保護膜3、及び金属反射膜2が上側となり、長尺方向が水平方向に沿うように置く。図9において、スクリーン中間体20は、スクリーンS1の図1に示す使用状態時に、鉛直線方向の上側となる部位が図中左側となり、下側となる部位が図中右側となるように載置されている。

スクリーン中間体20は、図中左側より噴霧装置14に充填された反射低減剤が、噴射後に進路Eを通り、スクリーン中間体20上に噴霧され塗布される。その後固化し反射低減膜4が形成される。

【0053】

反射低減剤は、スクリーン中間体20の凹面形状100aの形成面に対して傾斜して進行する進路Eを通り、図中左上方の斜め方向から噴霧される。進路Eを通って噴霧された反射低減剤は凹面形状100aの端部にある凸部に妨げられ、凹面形状100aの略左半分の部位には塗布されない。言い換えると、凹面形状100aの端部にある凸部が、塗布された反射低減剤を遮蔽し、反射低減剤は、図1において下部にあたる凹面形状100aの略右半分の部位のみに塗布されることになる。このようにして図1に示したスクリーンS1が提供される。

【0054】

(実施形態2)

次に、実施形態2に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0055】

(スクリーンの構造)

本実施形態に関わるスクリーンの構造は、実施形態1と同様である。

【0056】

(スクリーンの製造方法)

上述の実施形態1では、スクリーンS1は、反射膜転写工程、基材変形工程、反射低減膜形成工程を経て製造されるが、本実施形態では、反射膜転写工程と基材変形工程を同時に行う。

【0057】

図19に、反射膜転写工程と基材変形工程を同時に行う工程の概略図を示す。

図19に示すように、あらかじめ加熱された下プレス盤10上に、凸平型13の略平坦な一方の面が下プレス盤10と対向するようにセットする。

さらに凸平型13の上面に、転写箔基材12の積層されていない他の面が対向するように転写箔17をセットする。転写箔17の上面に、熱溶融接着層5と対向するようにスクリーン素材11をセットする。

【0058】

転写箔17は実施形態1と同様の積層体である。本実施形態2では、実施形態1の反射膜転写工程(図7参照)のセット方向を上下反転させてセットしており、このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。すると、熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11に転写される。転写と同時に凸平型13によりスクリーン素材11の変形が進行する。

即ち、スクリーン素材11の成型と、保護層8(保護膜3)、及び金属反射層7(金属反射膜2)の変形が同時に進行する。加熱圧着をした後に、スクリーン素材11に転写された保護膜3から転写箔基材12を剥離する。このようにして、スクリーン中間体20が得られる。

その後、実施形態1と同様に反射低減膜4を形成しスクリーンS1が得られる。

【0059】

(実施形態3)

次に、実施形態3に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0060】

(スクリーンの構造)

本実施形態に関わるスクリーンの構造は、実施形態1と同様である。

【0061】

(スクリーンの製造方法)

本実施形態では、実施形態1で使用した転写箔17の代わりに、反射低減層23を追加印刷した反射低減層付転写箔22を用いて反射膜転写工程と基材変形工程を同時に行う。これにより、前述の反射低減層形成工程を、反射膜転写工程および基材変形工程と同時に行なう。

【0062】

図20は、反射低減層23が印刷形成された反射低減層付転写箔22の概念図である。反射低減層付転写箔22は、実施形態1と同様に、20μ程度の厚みの転写箔基材12に、熱溶融接着層5、金属反射層7、金属反射層7の保護層8が形成され、加えて反射低減層23が印刷形成された積層体である。

さらに、反射低減層付転写箔22には、アライメントマークも印刷されている。このアライメントマークと判別マークを用いて位置あわせを行う。アライメントマークや位置合わせの詳細については後述する。

【0063】

図21に示すように、本実施形態では、反射低減層付転写箔22を用いて実施形態2(図19参照)と同様に加熱プレスを行う。このような方法により、金属反射層7、金属反射層7の保護層8、及び反射低減層23の転写が、スクリーン素材11の成型と同時に行われ、更に保護層8(保護膜3)、及び金属反射層7(金属反射膜2)、及び反射低減層23の変形も同時に行われる。

【0064】

(実施形態4)

次に、実施形態4に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0065】

(スクリーンの構造)

図2は本実施形態に関わるスクリーンS2の断面を模式的に示した図である。

図2に示すように、スクリーンS2の凹凸付スクリーン基材1は、スクリーンS1と同様に、スクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。

各凹面形状100aの表面において、金属反射膜2は凹面形状100aの上側の部分に形成されている。これは、スクリーンS1に対して下方に置かれたプロジェクター16からの投写光は、凹面形状100aの表面においてプロジェクター16に対向する上側の面に入射するので、その入射光を映像鑑賞者に向けて反射させるためである。さらに、金属反射膜2の表面には保護膜3が形成されている。

また、各凹面形状100aの表面において金属反射膜2が転写形成されていない部位には反射低減膜4が形成されている。本実施形態では、反射低減膜4は光を吸収する機能を有していてもよいが、単に反射を防止する機能のみを有していてもよい。反射防止機能を有する反射低減膜4は、例えば、ポリテトラフルオロメチルメタクリレート等の高分子化合物で形成される。

本実施形態に関わるスクリーンS2に入射したプロジェクターからの投写光は、上述の実施形態に関わるスクリーンS1と同様に、映像鑑賞者に向けて反射される。一方、外光は、反射低減膜4が光を吸収する機能を有していている場合はそこで吸収され、反射低減膜4が反射防止機能のみの場合はそれを透過し、光不透過基材からなるスクリーン素材11によって吸収される。

【0066】

(スクリーンの製造方法)

図10に反射膜形成工程、及び基材変形工程の概略図を示す。

本実施形態では、実施形態2で使用した転写箔17の代わりに、金属反射層7、保護層8、接着層6が点在した転写箔19を用いて反射膜転写工程と基材変形工程を同時に行う。これにより、前述の反射低減層形成工程を、反射膜転写工程、および基材変形工程と同時に行なう。

図10に示すように、あらかじめ加熱された下プレス盤10の略平坦な平面上に、凸平型13の略平坦な一方の面が下プレス盤10と対向するようにセットし、さらに凸平型13の上面に、転写箔基材12の積層されていない他の面が対向するように転写箔19をセットする。

転写箔19は、20μ程度の厚みの転写箔基材12、接着層6、金属反射層7の保護層8、金属反射層7、及び熱溶融接着層5の積層体である。金属反射層7、保護層8、及び接着層6は、事前に、スクリーン素材11表面に形成される凹面形状100aの配置位置、及び各々の凹面形状100a内に所望する金属反射膜2の転写位置と一致するように、パターン化され、点在して存在している。各々の層は、上述のように厚さがサブμから数μで、金属アルミニウムの連続蒸着法もしくは樹脂材料の塗布法、印刷コート法、フォトリソ法等で微細加工されている。

転写箔19の上面にはスクリーン素材11が対向するように設置される。

【0067】

このようにセットした各部材に対して、加熱された上プレス盤9と下プレス盤10とを用いて加熱プレスを行う。

熱により熱溶融接着層5が溶融し金属反射層7と保護層8とがスクリーン素材11の所望の位置に転写され成型(変形)される。加熱プレスをした後に、凹凸付スクリーン基材1に転写された金属反射膜2の保護膜3から転写箔基材12を剥離する。このようにして、スクリーンS2のスクリーン中間体20が形成される。

【0068】

ここで、凸平型13の凹面形状100aの形成位置と、転写箔19に点在した金属反射層7の位置とを精密に位置合わせすることが必要である。次にその位置合わせ工程について図15、16を用いて説明をする。

【0069】

図15は、凸平型13と、転写箔19とを重ねたときコーナーに現れる、アライメントマークと判別マークの一例を示す上面図であり、図16は、凸平型13の上面に、転写箔19を設置したときのアライメントマークと判別マークの記された位置を示す斜視図の概略図である。

図16に示すように、凸平型13の上面に、転写箔19を重ねて設置した場合、転写箔19の4箇所のコーナーには図15に示すような円形を四半分とした扇形形状の穴19a,19b,19c,19dが4個形成されている。

これら4個の扇形形状の穴19a,19b,19c,19dは、円形の中心を通り、平面視では十字となる均一な幅の転写箔基材12に接して設けられている。以下この形状をアライメントマークと呼ぶ。

転写箔19内に点在する金属反射層7等の配置分布は、前述のアライメントマークを基準として形成している。

【0070】

一方、凸平型13の4箇所のコーナーには、図15に示したエル字状の判別マーク1a,1b,1c,1dが形成されている。凸平型13に形成された凸形状は、前述の判別マーク1a,1b,1c,1dを基準として形成される配列位置が決まっている。

【0071】

即ち、前述のアライメントマークの穴19a,19b,19c,19dと、判別マーク1a,1b,1c,1dと、が重なるように凸平型13と転写箔19の位置を合わせることにより、凹凸付スクリーン基材1の所望の位置に、金属反射膜2と保護膜3を形成することができる。

本実施形態のアライメントマーク(穴19a,19b,19c,19d)と、判別マーク1a,1b,1c,1dと、が位置マークに相当する。

【0072】

スクリーンS2に形成される反射低減膜4は、前述のスクリーンS1の製造方法として記載した方法と同様に形成できる為、反射低減膜形成工程の説明は省略する。

【0073】

(実施形態5)

次に、実施形態5に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0074】

(スクリーンの構造)

図3はスクリーンS3の断面を模式的に示した図である。

図3に示すように、スクリーンS3の凹凸付スクリーン基材1は、スクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。形成された凸面形状100bの平面的な配置はスクリーンS1の凹面形状100aと同様である。

各凸面形状100bの表面において、スクリーンに対して下方に置かれるプロジェクターに対向する下側の部分に金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。また、各凸面形状100bの表面において、金属反射膜2が転写形成されていない部位には反射低減膜4が形成されている。

【0075】

スクリーンS3にプロジェクターの投写光、及び外光が入射した場合、スクリーンS3の下部に設置されたプロジェクターからの投写光は、凸面形状100bの金属反射膜2で反射され観賞者側に進行する。一方で、反射低減膜4に入射した外光は、反射光の強度が極めて小さくなり、観賞者側へ進行しなくなる。このことは、実施形態のスクリーンS1やS2の場合と同様であるため詳細な説明は省略する。

【0076】

(スクリーンの製造方法)

スクリーンS3の製造方法は、上述の実施形態に関わるスクリーンS2の製造方法に対して、凸平型13の代わりに凹平型を用いることが異なる。よって、反射膜転写工程、及び基材変形工程についての説明は省略する。

上記実施形態の凸平型、及び本実施形態の凹平型が平面型に相当する。

【0077】

次に、反射低減膜形成工程について説明する。

図11は、本実施形態の反射低減膜形成工程を表した断面図である。

上記の実施形態1のスクリーン中間体20と同様にスクリーン中間体20を置く。図11において、スクリーン中間体20は、スクリーンS3の図3に示す使用状態時に、鉛直線方向の上側となる部位が図中左側となり、下側となる部位が図中右側となるように載置されている。

スクリーン中間体20は、図中左側より噴霧装置14に充填された反射低減剤が、噴射後に進路Eを通り、スクリーン中間体20上に噴霧され塗布される。その後固化し反射低減膜4が形成される。

【0078】

反射低減剤はスクリーン中間体20の凸面形状100bの形成面に対して傾斜して進行する進路Eを通り、図中左上方の斜め方向から噴霧される。進路Eを通って噴霧された反射低減剤は、凸面形状100bが凸形状であるため、凸面形状100bの中央にある凸部に妨げられ凸面形状100bの略右半分の部位には塗布されない。言い換えると、反射低減剤は、凸面形状100b表面の略左半分の部位が反射低減剤を遮蔽し、凸面形状100b表面の略右半分の部位は塗布されず、図3において上部にあたる凸面形状100b表面の略左半分の部位のみに塗布されることになる。このようにして図3に示したスクリーンS3が提供される。

【0079】

(実施形態6)

次に、実施形態6に関わるスクリーンおよびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0080】

(スクリーンの構造)

図4は本実施形態に関わるスクリーンS4の断面を模式的に示した図である。

図4に示すように、スクリーンS4の凹凸付スクリーン基材1は、スクリーンS3と同様に、スクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。

また、各凸面形状100bの形成面の中心付近には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。

【0081】

図14は、スクリーンS4にプロジェクターの投写光、及び外光が入射した場合の光の進路を表した概念図である。図14において、プロジェクターは観賞者の目線高さの後方に置かれる。プロジェクター16からの投写光は、進路Aを通り、凹凸付スクリーン基材1上の凸面形状100bの中心付近に形成された金属反射膜2で反射し、進路Bを通り観賞者側に進行する。

一方で、外光は、進路Cより凹凸付スクリーン基材1に入射し、前述の凸面形状100b間の谷部に入射し、観賞者方向へ反射光が進行することは極めて少なくなる。

【0082】

(スクリーンの製造方法)

スクリーンS4の製造方法については、スクリーンS3の製造方法と同様であるが、金属反射膜2および保護膜3の転写位置が異なるのみである。このため詳細な説明は省略する。

以上のように、実施形態2〜5に関わるスクリーンS1〜S4においては、スクリーン素材11の形状を成型する基板変形工程と、転写箔17,19に形成された金属反射膜をスクリーン素材11に転写する反射膜転写工程とを同時に行うことができる利点を有する。

【0083】

(実施形態7)

次に、実施形態7に関わるスクリーンおよびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0084】

(スクリーンの構造)

図5は本実施形態に関わるスクリーンS5の断面を模式的に示した図である。

図5に示すように、スクリーンS5の凹凸付スクリーン基材1は、光透過性樹脂からなるスクリーン素材11の一方の面に複数の凸面形状100bが形成されたものである。各凸面形状100bの中心付近に相対する裏面側の位置には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。

【0085】

スクリーン素材11に形成される凸面形状100bの配列ピッチについて説明する。

図18に示すように、凸面形状100bは、図5のようにセットされたスクリーンS5に相対して水平方向に延びて垂直方向に並ぶ直線状の配列位置21に沿って形成されている。図18では、凸面形状100bの配列位置21を概念的に線で示している。

【0086】

スクリーンS5にプロジェクターの投写光、及び外光が入射した場合の光の進路について図5を参考にして説明する。プロジェクターは観賞者の目線の高さで後方に置かれる。プロジェクターからの投写光は、光透過性を有する凹凸付スクリーン基材1を通過し、金属反射膜2で反射し、再び凹凸付スクリーン基材1を通過し、観賞者側に進行する。

一方で、スクリーンS5の斜め上方から凸面形状100bの形成面に入射した外光のうち、光透過性を有する凹凸付スクリーン基材1を通過し、隣り合う金属反射膜2の間を通った光は、凸面形状100b形成面の対向面から抜けるため、観賞者方向へ反射光が進行することは極めて少なくなる。

【0087】

(スクリーンの製造方法)

スクリーンS5の製造方法について説明する。

スクリーンS5の製造方法は、上述の実施形態に関わるスクリーンS1〜4の製造方法に対して、金属反射膜2および保護膜3の転写形成面が異なる。また、光透過性樹脂からなるスクリーン素材11を用いていることにより反射低減膜形成工程を省略している。

【0088】

図12に、実施形態にかかる反射膜形成工程、及び基材変形工程の概略図を示した。

図12に示すように、あらかじめ加熱された下プレス盤10上に、凹平型15の略平坦な一方の面が下プレス盤10と対向するようにセットする。

さらに、凹平型15の上面に、スクリーン素材11を挟んで、熱溶融接着層5が対向するように転写箔19がセットされている。

転写箔19は、前述のように、転写箔基材12、接着層6、保護層8、金属反射層7、及び熱溶融接着層5の積層体である。これらの層は、あらかじめスクリーンS5表面の凸面形状100bの配置位置、及び各々の凸面形状100b内の所望する金属反射膜2の位置と一致するように事前にパターン化され、点在して存在している。

このようにセットした各部材を、加熱された上プレス盤9と下プレス盤10とを用いて加熱圧着を行う。そして、凹凸付スクリーン基材1に転写された保護膜3から転写箔基材12を剥離する。このようにして、スクリーンS5が形成される。

【0089】

(実施形態8)

次に、実施形態8に関わるスクリーン、およびその製造方法について説明する。上述の実施形態と重複する内容については説明を省略する。

【0090】

(スクリーンの構造)

図6は本実施形態に関わるスクリーンS6の断面を模式的に示した図である。

スクリーンS6の凹凸付スクリーン基材1は、光透過性樹脂からなるスクリーン素材11の一方の面に複数の凹面形状100aが形成されたものである。各凹面形状100aの中心付近に相対する裏面側の位置には金属反射膜2が形成されている。さらに、金属反射膜2の表面には保護膜3が形成されている。凹面形状100aのスクリーン素材11においての平面的な配置はスクリーンS5と同様である。

【0091】

スクリーンS6にプロジェクターの投写光、及び外光が入射した場合の光の進路について図6を参考にして説明する。プロジェクターは観賞者の目線の高さで後方に置かれる。プロジェクターからの投写光は、光透過性を有する凹凸付スクリーン基材1を通過し、金属反射膜2で反射し、再び凹凸付スクリーン基材1を通過し、観賞者側に進行する。

一方で、スクリーンS6の斜め上方から凹面形状100aの形成面に入射した外光のうち、光透過性を有する凹凸付スクリーン基材1を通過し、隣り合う金属反射膜2の間を通った光は、凹面形状100a形成面の対向面から抜けるため、観賞者方向へ反射光が進行することは極めて少なくなる。

【0092】

(スクリーンの製造方法)

スクリーンS6の製造方法は、上述の実施形態に関わるスクリーンS5の製造方法に対して、凹平型15の代わりに凸平型を用いることが異なる。よって、詳細な説明は省略する。

スクリーンS5、及びスクリーンS6の凹凸付スクリーン基材1の裏面に形成された金属反射層7の転写形成位置は、各々のスクリーンS5,S6の凹面形状100aの中心、もしくは凸面形状100bの中心に位置して形成されているが、その位置合わせの手段については、上述した位置マークとしてのアライメントマークおよび判別マークを用いることで達成できる。

【0093】

上述した実施形態によれば、スクリーンS1〜S6では、凹凸付スクリーン基材1上の凹面形状100aまたは凸面形状100bに対応して金属反射膜2が転写形成されているので、プロジェクター16からの投写光を、金属反射膜2で反射させ、効率よく観賞者側に進行させることができる。

【0094】

また、凹面形状100aまたは凸面形状100bに対応して反射低減膜4が形成されているので、外光はその反射光の強度を極めて小さくし、観賞者側へ進行しなくすることができる。

【0095】

さらには、凹凸付スクリーン基材1に光不透過性樹脂を用いることで、外光を効率よくスクリーン素材11に吸収させ、観賞者の目に入らないようにすることができる。

【0096】

さらには、凹凸付スクリーン基材1に光透過性樹脂を用いることで、外光を効率よくスクリーンの裏側へ透過させ、観賞者の目に入らないようにすることができる。

【0097】

また、金属反射膜2がアルミニウム薄膜であれば、プロジェクターからの投写光を効率よく観賞者の目に進行させることができる。

【0098】

前述のスクリーンS1〜S6の製造方法によれば、凹凸付スクリーン基材1の凹面形状100a、または凸面形状100bの形成と、金属反射層7、及び保護層8の変形とを同時に進行させることができる。さらに、凹面形状100a、または凸面形状100bを形成する基板変形工程と同時に、金属反射膜2を転写形成する反射膜転写工程とを行なうことができる。これにより、従来の凹面形状、または凸面形状に金属反射膜を形成する工程として周知の金属の真空蒸着による方法では達成できることのない高効率な製造方法を提供できる。

【0099】

さらには、凸平型13に判別マーク、及び転写箔19にアライメントマークを付与することで、金属反射膜2を転写する際に、金属反射膜2の位置と凹面形状100a、または凸面形状100bの形成面の中心位置を容易に合わせることができる。

【0100】

さらには、凹面形状100a、または凸面形状100bの配置、凹面形状100aや凸面形状100bに対する金属反射膜2などの配置を、所望の位置に行なうことが容易となり、より安価なスクリーンが提供できるようになる。

【符号の説明】

【0101】

1…凹凸付スクリーン基材、100a…凹面形状、100b…凹面形状、2…金属反射膜、3…保護膜、4…反射低減膜、5…熱溶融接着層、6…接着層、7…金属反射層、8…保護層、9…上プレス盤、10…下プレス盤、11…スクリーン素材、12…転写箔基材、13…凸平型、14…噴霧装置、15…凹平型、16…プロジェクター、17…転写箔、18…スクリーン素材、19…転写箔、19a,19b,19c,19d…穴、20…スクリーン中間体、21…配列位置、22…反射低減層付転写箔、23…反射低減層、1a,1b,1c,1d…判定マーク、1S,2S,3S,4S,5S,6S…スクリーン、A,B,C,D,E…進路。

【特許請求の範囲】

【請求項1】

投写光を反射させて表示領域に表示を行うスクリーンであって、

スクリーン基材を備え、

前記スクリーン基材は、該スクリーン素材の一方の面に凹面形状、または凸面形状が形成され、

前記表示領域内の前記凹面形状、または前記凸面形状に対応する、前記スクリーン基材のいずれかの面に、転写箔に形成された金属反射層から転写形成された金属反射膜を備えていることを特徴とするスクリーン。

【請求項2】

請求項1に記載のスクリーンであって、

前記凹面形状、または前記凸面形状に対応する、前記金属反射膜が転写形成されていない部位には反射低減膜が形成されていることを特徴とするスクリーン。

【請求項3】

請求項1に記載のスクリーンであって、

前記凹面形状、または前記凸面形状に対応する、前記金属反射膜上の一部に反射低減膜が形成されていることを特徴とするスクリーン。

【請求項4】

請求項1〜3のいずれか一項に記載のスクリーンであって、

前記表示領域内の凸面形状のほぼ中心に、前記金属反射膜が転写形成されていることを特徴とするスクリーン。

【請求項5】

請求項1〜4のいずれか一項に記載のスクリーンであって、

前記スクリーン基材が光不透過基材からなることを特徴とするスクリーン。

【請求項6】

請求項1に記載のスクリーンであって、

前記スクリーン基材は光透過基材であり、前記表示領域内の前記凹面形状、または凸面形状の中心に相対する裏面の位置に、前記金属反射膜が転写形成されていることを特徴とするスクリーン。

【請求項7】

請求項1〜6のいずれか一項に記載のスクリーンであって、

前記金属反射膜を保護する保護膜が、前記金属反射膜と同時に転写形成されていることを特徴とするスクリーン。

【請求項8】

請求項1〜7のいずれか一項に記載のスクリーンであって、

前記金属反射膜はアルミニウム薄膜であることを特徴とするスクリーン。

【請求項9】

請求項1〜8のいずれか一項に記載のスクリーンであって、

前記スクリーン素材は硬質塩化ビニル樹脂から成ることを特徴とするスクリーン。

【請求項10】

請求項2に記載のスクリーンであって、

前記反射低減膜は黒色樹脂塗料の固形物から成ることを特徴とするスクリーン。

【請求項11】

投写光を反射させて表示を行うスクリーンの製造方法であって、

スクリーン素材のいずれかの面に、転写箔により少なくとも金属反射膜を転写形成する反射膜転写工程と、

前記スクリーン素材のいずれかの面に、平面型により凹面形状または凸面形状を成型しスクリーン基材を形成する基材変形工程と、

を有することを特徴とするスクリーンの製造方法。

【請求項12】

請求項11に記載のスクリーンの製造方法であって、

前記反射膜転写工程と、前記基材変形工程と、を同時に行なうことを特徴とするスクリーンの製造方法。

【請求項13】

請求項11または12に記載のスクリーンの製造方法であって、

前記スクリーン基材のいずれかの面に反射低減膜を形成する反射低減膜形成工程をさらに有することを特徴とするスクリーンの製造方法。

【請求項14】

請求項13に記載のスクリーンの製造方法であって、

前記反射膜転写工程と前記基材変形工程と、さらに前記反射低減膜形成工程を同時に行なうことを特徴とするスクリーンの製造方法。

【請求項15】

請求項11〜14のいずれか一項に記載のスクリーンの製造方法であって、

前記基材変形工程で使用する前記平面型の面上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、

前記金属反射膜を転写する基となる前記転写箔上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、が重なるように、前記平面型と前記転写箔の位置を合わせる位置合わせ工程を含むことを特徴とするスクリーンの製造方法。

【請求項16】

請求項11〜15のいずれか一項に記載のスクリーンの製造方法であって、

前記基材変形工程、及び前記反射膜転写工程は加熱プレス工程を含むことを特徴とするスクリーンの製造方法。

【請求項17】

請求項13に記載のスクリーンの製造方法であって、

反射低減剤の噴霧工程を含むことを特徴とするスクリーンの製造方法。

【請求項1】

投写光を反射させて表示領域に表示を行うスクリーンであって、

スクリーン基材を備え、

前記スクリーン基材は、該スクリーン素材の一方の面に凹面形状、または凸面形状が形成され、

前記表示領域内の前記凹面形状、または前記凸面形状に対応する、前記スクリーン基材のいずれかの面に、転写箔に形成された金属反射層から転写形成された金属反射膜を備えていることを特徴とするスクリーン。

【請求項2】

請求項1に記載のスクリーンであって、

前記凹面形状、または前記凸面形状に対応する、前記金属反射膜が転写形成されていない部位には反射低減膜が形成されていることを特徴とするスクリーン。

【請求項3】

請求項1に記載のスクリーンであって、

前記凹面形状、または前記凸面形状に対応する、前記金属反射膜上の一部に反射低減膜が形成されていることを特徴とするスクリーン。

【請求項4】

請求項1〜3のいずれか一項に記載のスクリーンであって、

前記表示領域内の凸面形状のほぼ中心に、前記金属反射膜が転写形成されていることを特徴とするスクリーン。

【請求項5】

請求項1〜4のいずれか一項に記載のスクリーンであって、

前記スクリーン基材が光不透過基材からなることを特徴とするスクリーン。

【請求項6】

請求項1に記載のスクリーンであって、

前記スクリーン基材は光透過基材であり、前記表示領域内の前記凹面形状、または凸面形状の中心に相対する裏面の位置に、前記金属反射膜が転写形成されていることを特徴とするスクリーン。

【請求項7】

請求項1〜6のいずれか一項に記載のスクリーンであって、

前記金属反射膜を保護する保護膜が、前記金属反射膜と同時に転写形成されていることを特徴とするスクリーン。

【請求項8】

請求項1〜7のいずれか一項に記載のスクリーンであって、

前記金属反射膜はアルミニウム薄膜であることを特徴とするスクリーン。

【請求項9】

請求項1〜8のいずれか一項に記載のスクリーンであって、

前記スクリーン素材は硬質塩化ビニル樹脂から成ることを特徴とするスクリーン。

【請求項10】

請求項2に記載のスクリーンであって、

前記反射低減膜は黒色樹脂塗料の固形物から成ることを特徴とするスクリーン。

【請求項11】

投写光を反射させて表示を行うスクリーンの製造方法であって、

スクリーン素材のいずれかの面に、転写箔により少なくとも金属反射膜を転写形成する反射膜転写工程と、

前記スクリーン素材のいずれかの面に、平面型により凹面形状または凸面形状を成型しスクリーン基材を形成する基材変形工程と、

を有することを特徴とするスクリーンの製造方法。

【請求項12】

請求項11に記載のスクリーンの製造方法であって、

前記反射膜転写工程と、前記基材変形工程と、を同時に行なうことを特徴とするスクリーンの製造方法。

【請求項13】

請求項11または12に記載のスクリーンの製造方法であって、

前記スクリーン基材のいずれかの面に反射低減膜を形成する反射低減膜形成工程をさらに有することを特徴とするスクリーンの製造方法。

【請求項14】

請求項13に記載のスクリーンの製造方法であって、

前記反射膜転写工程と前記基材変形工程と、さらに前記反射低減膜形成工程を同時に行なうことを特徴とするスクリーンの製造方法。

【請求項15】

請求項11〜14のいずれか一項に記載のスクリーンの製造方法であって、

前記基材変形工程で使用する前記平面型の面上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、

前記金属反射膜を転写する基となる前記転写箔上の少なくとも2つ以上のコーナーに対応した位置に形成された位置マークと、が重なるように、前記平面型と前記転写箔の位置を合わせる位置合わせ工程を含むことを特徴とするスクリーンの製造方法。

【請求項16】

請求項11〜15のいずれか一項に記載のスクリーンの製造方法であって、

前記基材変形工程、及び前記反射膜転写工程は加熱プレス工程を含むことを特徴とするスクリーンの製造方法。

【請求項17】

請求項13に記載のスクリーンの製造方法であって、

反射低減剤の噴霧工程を含むことを特徴とするスクリーンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−104993(P2013−104993A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248289(P2011−248289)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]