スクリーン管

【課題】軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製でありながら、管本体と継手との接合強度を高めて、強度面での信頼性も向上したスクリーン管を提供する。

【解決手段】このスクリーン管1は、合成樹脂製の管本体2と、合成樹脂製の雄継手3及び雌継手4とを備え、管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド10・・と、管軸方向に間隔をあけながら、複数本の直線ロッド10・・の外周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー11・・とからなり、管本体2の両端を管径方向に沿って切断することによって露出した複数本の直線ロッド10・・及び複数条の螺旋ワイヤー11・・の切断面10a、11a・・を、雄継手3及び雌継手4の管径方向に沿った端面21a、31aに突き合わせながら熱融着している。

【解決手段】このスクリーン管1は、合成樹脂製の管本体2と、合成樹脂製の雄継手3及び雌継手4とを備え、管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド10・・と、管軸方向に間隔をあけながら、複数本の直線ロッド10・・の外周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー11・・とからなり、管本体2の両端を管径方向に沿って切断することによって露出した複数本の直線ロッド10・・及び複数条の螺旋ワイヤー11・・の切断面10a、11a・・を、雄継手3及び雌継手4の管径方向に沿った端面21a、31aに突き合わせながら熱融着している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、地下水の水質観測や水位観測を行うための観測用井戸の構築、或いは、軟弱地盤に含まれる地下水を汲み上げて地盤を安定させるための地盤調整用井戸の構築等に使用する合成樹脂製のスクリーン管に関する。

【背景技術】

【0002】

近年、工場敷地内での地下水の水質汚染、大規模開発や土地造成による地下水の水位変化等が問題視されており、これに伴って観測用井戸を設けて地下水の水質観測や水位観測を行う機会が増えてきている。

【0003】

このような観測用井戸は、スクリーン管を土壌内に鉛直方向に沿って埋設することによって構築されている。そして、スクリーン管内に挿入した各種計器によって、スクリーン管内に取り入れた地下水の水質や水位を観測するようになっている。

【0004】

従来より、井戸構築用のスクリーン管としては、例えば特許文献1に開示されているような構造のもの、すなわち直線ロッドと螺旋ワイヤーとを組み合わせてなる管本体の両端に、雄雌の継手を一体的に取り付けた構造のものが知られている。このような構造のスクリーン管は、耐圧強度に優れ、しかも高い開口率を有しながらも土砂等の異物が流入し難く、複数本を適宜繋ぎ合わせることで深さの異なる井戸を簡単に構築することができるといった利点がある。

【0005】

【特許文献1】特開昭61−64994号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の井戸構築用のスクリーン管は、殆どが金属製であって、重くて取り扱い難く、また管本体における直線ロッドと螺旋ワイヤーとの接合、管本体と継手との接合に際して面倒な溶接作業を伴うことから、製造効率が悪いといった不具合があった。さらに、地下水に含まれる塩や酸等によって腐食し易いといった不具合もあった。

【0007】

このため、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製のスクリーン管の開発が望まれているが、上記構造のスクリーン管を合成樹脂製とした場合、以下のような問題があった。

【0008】

すなわち、上記構造のスクリーン管では、管本体と継手との接合に際して、管本体の端部を管径方向に沿って切断することによって露出した切断面を、継手の管径方向に沿った端面に突き合わせながら接合しているが、管本体が直線ロッドと螺旋ワイヤーとを組み合わせた構造となっているため、その管径方向に沿った切断面(直線ロッドの切断面と螺旋ワイヤーの切断面)は、管周方向に連続した環状とならずに、管周方向に不連続で偏りの生じた複雑な形状となっていることが多い。

【0009】

金属製の場合には、管本体と継手とを溶接によって接合するので、管本体の切断面が上記のような形状となっていても、管周方向に間隔をあけた数箇所をスポット的に継手に溶接するだけで、強くて安定した接合が可能となり、特に問題はなかった。

【0010】

しかしながら、合成樹脂製とする場合には、管本体と継手とを溶接に代えて熱融着によって接合することになるから、強くて安定した接合を行うためには、管本体の切断面を効果的にバランス良く継手に熱融着する必要があるが、管本体の切断面が上記のような形状となっていると、このような熱融着が困難となって、管周方向における接合強度にバラツキが生じ易くなっていた。このため、管本体と継手との接合強度を十分に高めることができず、強度面において今一つ信頼性に欠けていた。

【0011】

そこで、この発明は、上記の不具合を解消して、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製でありながら、管本体と継手との接合強度を高めて、強度面での信頼性も向上したスクリーン管の提供を目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、この発明のスクリーン管1は、合成樹脂製の管本体2と、この管本体2の一端側に取り付けた合成樹脂製の第1継手3と、前記管本体2の他端側に取り付けた合成樹脂製の第2継手4とを備え、前記管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド10・・と、管軸方向に間隔をあけながら、前記複数本の直線ロッド10・・の外周又は内周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー11・・とからなり、前記管本体2の一端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド10・・の切断面10a・・及び前記複数条の螺旋ワイヤー11・・の切断面11a・・を、前記第1継手3の管径方向に沿った端面21aに突き合わせながら熱融着するとともに、前記管本体2の他端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド10・・の切断面10a・・及び前記複数条の螺旋ワイヤー11・・の切断面11a・・を、前記第2継手4の管径方向に沿った端面31aに突き合わせながら熱融着したことを特徴とする。

【0013】

具体的には、前記複数本の直線ロッド10・・を、管周方向に略等間隔に配置するとともに、前記複数条の螺旋ワイヤー11・・を、管軸方向に略等間隔に配置している。

【0014】

また、前記第1継手3は、その外周に沿って螺旋状の凸部22を形成した雄継手からなり、前記第2継手4は、その内周に沿って螺旋状の凹部32を形成した雌継手からなり、前記雄継手3の凸部22を、同構造の他のスクリーン管1における雌継手4の凹部32に螺合することで、前記他のスクリーン管1を管軸方向に沿って接続可能とするとともに、前記雌継手4の凹部32を、同構造の別のスクリーン管1における雄継手3の凸部22に螺合することで、前記別のスクリーン管1を管軸方向に沿って接続可能としている。

【0015】

さらに、前記雄継手3の外周に、先端に向かうにつれて縮径した第1テーパー部23を形成し、前記雌継手4の内周に、先端に向かうにつれて拡径した第2テーパー部33を形成して、前記雄継手3の凸部22を、前記他のスクリーン管1における雌継手4の凹部32に螺合した状態において、前記第1テーパー部23を前記他のスクリーン管1における雌継手4の第2テーパー部33に圧接させるとともに、前記雌継手4の凹部32を、前記別のスクリーン管1における雄継手3の凸部22に螺合した状態において、前記第2テーパー部33を前記別のスクリーン管1における雄継手3の第1テーパー部23に圧接させるようにしている。

【0016】

さらにまた、前記第1継手3に、前記管本体2の一端側との熱融着部分を前記管本体2の外側及び/又は内側から覆う第1被覆片60、62を設けるとともに、前記第2継手4に、前記管本体2の他端側との熱融着部分を前記管本体2の外側及び/又は内側から覆う第2被覆片61、63を設けている。

【発明の効果】

【0017】

この発明のスクリーン管では、複数本の直線ロッドと複数条の螺旋ワイヤーを組み合わせることで管本体を構成しているので、この管本体の両端を管径方向に沿って切断することによって、直線ロッドの切断面及び螺旋ワイヤーの切断面を管周方向に分散させながら露出させることができ、それら切断面を両継手の端面に突き合わせながら熱融着することで、管周方向における接合強度のバラツキを抑えて、管本体と継手との接合強度を高めることができる。これにより、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製でありながら、従来のスクリーン管の利点を引き継いだ上に、強度面での信頼性も高いスクリーン管とすることができる。

【0018】

また、直線ロッドを管周方向に略等間隔に配置するとともに、螺旋ワイヤーを管軸方向に略等間隔に配置することで、これら直線ロッドの切断面及び螺旋ワイヤーの切断面を、管周方向に略等間隔にバランス良く露出させることができ、それら切断面を両継手の端面に突き合わせながら熱融着することで、管周方向における接合強度のバラツキを確実に抑えて、強度面での信頼性をより一層高めることができる。

【0019】

さらに、両継手を螺合式の雄継手及び雌継手として、相手側のスクリーン管にねじ込みによって接続するようにしても、上記のように管本体と両継手とが強度的に強く安定して接合されているので、これら接合部分において捻れや破断等が生じることはなく、スクリーン管同士を安定して接続することができる。

【0020】

さらにまた、このねじ込みによる接続に際して、雄継手の第1テーパー部と雌継手の第2テーパー部とを互いに圧接させることで、スクリーン管同士をがたつかせることなく安定して接続することができる。また、Oリング等を使用することなく、接続部分からの細砂の流入を防止して、管軸方向の直進性を良好に確保することができる。

【0021】

また、両継手に設けた被覆片によって、管本体との熱融着部分を覆うことで、熱融着時に生じる溶接ノロやバリ等の径外方向や径内方向への張り出しを抑えることができる。

【発明を実施するための最良の形態】

【0022】

この発明の実施の形態について、図面を参照しつつ詳細に説明する。この発明の一実施形態に係る合成樹脂製のスクリーン管1は、例えば土壌内に鉛直方向に沿って埋設されて、水質汚染や水位変化を観測するための観測用井戸を構築するためのものである。

【0023】

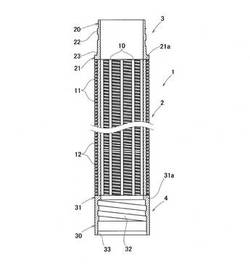

このスクリーン管1は、図1及び図2に示すように、合成樹脂製の管本体2と、この管本体2の一端側に取り付けた第1継手としての合成樹脂製の雄継手3と、管本体2の他端側に取り付けた第2継手としての合成樹脂製の雌継手4とを備えており、その全長が約1000m、口径が約50mmとされている。なお、スクリーン管1の全長や口径は、これに限定されることはなく、構築する観測用井戸の大きさ等によって適宜設定すれば良い。

【0024】

管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本(具体的には12本)の直線ロッド10・・と、管軸方向に間隔をあけながら、複数本の直線ロッド10・・の外周に沿って螺旋巻回された複数条(具体的には3条)の螺旋ワイヤー11・・とからなり、これら直線ロッド10・・と螺旋ワイヤー11・・とは互いの交点において熱融着されて一体化されている。

【0025】

直線ロッド10・・は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、断面略円形に形成されている。これら直線ロッド10・・は、管周方向に略等間隔に配置されている。

【0026】

螺旋ワイヤー11・・は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、断面略台形に形成されている。これら螺旋ワイヤー11・・は、管軸方向に略等間隔(例えば0.1mm〜2mm程度の間隔)に配置されていて、これら螺旋ワイヤー11・・間の隙間が、螺旋状の通水スリット12・・となっている。また、通水スリット12・・は、管本体2の外周面側から内周面側に向かって拡径している。従って、管本体2は、このような螺旋状の通水スリット12・・を有することによって、高い開口率を保持しながらも、土砂等の異物が流入し難い構造となっている。

【0027】

雄継手3は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、略筒状の継手本体20の基端側に、管本体2の一端側に接合するための略円環状の接合体21を一体成形することによって形成されている。継手本体20は、その外径が管本体2の外径よりも小径とされ、外周面に管軸方向に所定幅を有する螺旋状の凸部22が形成され、内周面は凹凸のないフラットな状態となっている。また、継手本体20の外周面基端側には、先端に向かうにつれて縮径した第1テーパー部23が形成されている。接合体21は、継手本体20よりも外側に張り出していて、その外径が管本体2の外径と略同一とされ、その管径方向に沿った端面が接合面21aとされている。

【0028】

雌継手4は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、略筒状の継手本体30の基端側に、管本体2の他端側に接合するための略円環状の接合体31を一体成形することによって形成されている。継手本体30は、その外径が管本体2の外径と略同一とされ、内周面に管軸方向に所定幅を有する螺旋状の凹部32が雄継手3の凸部22に対応して形成され、外周面は凹凸のないフラットな状態となっている。また、継手本体30の内周面先端側には、先端に向かうにつれて拡径した第2テーパー部33が雄継手3の第1テーパー部23に対応して形成されている。接合体31は、継手本体20よりも内側に張り出していて、その外径が管本体2の外径と略同一とされ、その管径方向に沿った端面が接合面31aとされている。

【0029】

そして、上記のスクリーン管1においては、管本体2の一端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雄継手3の接合面21aに突き合わせながら熱融着するとともに、管本体2の他端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雌継手4の接合面31aに突き合わせながら熱融着することによって、管本体2と両側の継手3、4とが一体的に接合されている。なお、上記の管本体2と雄継手3、雌継手4との熱融着に際しては、一方若しくは両方を管軸周りに回転させたときの摩擦熱によって熱融着させたり、或いは、管本体2と雄継手3、雌継手4との間に溶融状態の合成樹脂製の溶着材を介在させることによって熱融着させるといったように、各種方法を用いるようにしている。

【0030】

ここで、12本の直線ロッド10・・に1条の螺旋ワイヤー11を螺旋巻回してなる管本体2Aを備えたスクリーン管1Aと、上記のように12本の直線ロッド10・・に3条の螺旋ワイヤー11・・を螺旋巻回してなる管本体2を備えたスクリーン管1とを比較すると、スクリーン管1Aの場合には、管本体2Aの一端側及び他端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11の切断面11aは、例えば図3に示す状態となるのに対して、上記のスクリーン管1の場合には、例えば図4に示す状態となる。

【0031】

すなわち、スクリーン管1Aでは、12本の直線ロッド10・・の切断面10a・・が、管周方向に略等間隔に分散した状態で露出することになるが、1条の螺旋ワイヤー11の切断面11aが、管周方向に部分的に偏った状態で露出することになる。しかも、螺旋ワイヤー11は、その肉厚が徐々に薄くなるようにして切断されるから、螺旋ワイヤー11の切断面11a全体のうちの半分程度は、強度的に弱い薄肉部分の切断面が占めることになり、強度的に強い厚肉部分の切断面は管周方向の1箇所に集中して存在することになる。このため、管本体2Aにおける直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11の切断面11aを、雄継手3や雌継手4の接合面21a、31aに熱融着した場合、管周方向において接合強度にバラツキが生じて、管本体2Aと両継手3、4との接合強度を十分に高めることができない。

【0032】

これに対して、上記のスクリーン管1では、12本の直線ロッド10・・の切断面10a・・及び3条の螺旋ワイヤー11・・の切断面11a・・が、ともに管周方向に略等間隔に分散した状態で露出することになる。このとき、螺旋ワイヤー11・・は、スクリーン管1Aの場合と同様に、その肉厚が徐々に薄くなるようにして切断されて、螺旋ワイヤー11・・の切断面11a・・全体のうちの半分程度は、強度的に弱い薄肉部分の切断面が占めることになるが、強度的に強い厚肉部分の切断面は管周方向に略等間隔に分散して存在することになる。このため、管本体2における直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雄継手3や雌継手4の接合面21a、31aに熱融着した場合、管周方向における接合強度のバラツキを少なくして、管本体2と両継手3、4との接合強度を十分に高めることができるようになっている。すなわち、上記のスクリーン管1においては、螺旋ワイヤー11・・をあえて多条巻き(具体的には3条巻き)とすることで、螺旋ワイヤー11・・の切断面11a・・を管周方向にバランス良く露出させて、それら切断面11a・・を雄継手3や雌継手4の接合面21a、31aに熱融着することで、スクリーン管1Aと比べて接合強度を高めるようにしている。

【0033】

上記構成のスクリーン管1を用いた観測用井戸の構築に際しては、図5に示すように、まず土壌50に最大20m程度の深さの縦孔51を掘削して、この縦孔51に対して同構造の複数本のスクリーン管1・・を継ぎ足し接続しながら挿入する。この継ぎ足し接続に際しては、図6に示すように、一方のスクリーン管1における雄継手3の凸部22を、他方のスクリーン管1における雌継手4の凹部32に螺合することで、これらスクリーン管1、1同士を管軸方向に沿って接続している。このとき、上記のように管本体2と両継手3、4とが強度的に強く安定して接合されているので、これら接合部分において捻れや破断等が生じることはない。

【0034】

また、この螺合状態において、一方のスクリーン管1における雄継手3の第1テーパー部23と他方のスクリーン管1における雌継手4の第2テーパー部33とが互いに圧接し合うようになっている。このように、テーパー部23、33同士を圧接させることで、雄継手3の凸部22と雌継手4の凹部32との寸法精度のバラツキを吸収しながら、スクリーン管1、1同士をがたつかせることなく安定して接続することができる。また、Oリング等を使用することなく、接続部分からの細砂の流入を防止して、管軸方向の直進性を良好に確保することができる。

【0035】

このようにして、複数本のスクリーン管1・・を適宜継ぎ足しながら縦穴51に挿入した後、図5に示すように、縦孔51の孔壁とスクリーン管1・・の外周面との間の隙間に、フィルタとして機能する硅砂52等を充填するとともに、その上方に図示しない遮水用の粘土やセメント等を充填することで、スクリーン管1・・を土壌50内に鉛直方向に沿って埋設して観測用井戸が出来上がる。

【0036】

そして、このようにして構築された観測用井戸内すなわちスクリーン管1・・内に各種計器を挿入することで、スクリーン管1・・内に取り入れた地下水の水質や水位を観測するようになっている。

【0037】

図7乃至図9は、他の実施形態に係るスクリーン管1を示している。図7に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の外側から覆う短筒状の第1被覆片60が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の外側から覆う短筒状の第2被覆片61が突設されている。図8に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の内側から覆う短筒状の第1被覆片62が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の内側から覆う短筒状の第2被覆片63が突設されている。図9に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の外側及び内側から覆う短筒状の第1被覆片60、62が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の外側及び内側から覆う短筒状の第2被覆片61、63が突設されている。なお、図7乃至図9に示すスクリーン管1・・において、その他の構成は図1及び図2に示す上記実施形態のスクリーン管1と同様である。

【0038】

このように、雄継手3及び雌継手4に設けた被覆片60、61、62、63によって、管本体2との熱融着部分を覆うことで、熱融着時に生じる溶接ノロやバリ等の径外方向や径内方向への張り出しを抑えることができ、例えば井戸構築に際してのスクリーン管1の縦孔51への挿入時に、縦孔51の孔壁に径外方向に張り出した溶接ノロやバリ等が引っ掛かったり、スクリーン管1内への各種計器の挿入時に、各種計器が径内方向に張り出した溶接ノロやバリ等に引っ掛かるといったような不具合をなくすことができる。

【0039】

以上にこの発明の具体的な実施の形態について説明したが、この発明は、上記形態に限定されるものではなく、この発明の範囲内で種々変更して実施することができる。例えば、この発明のスクリーン管は、観測用井戸の構築に使用するだけに限らず、例えば軟弱地盤に含まれる地下水を汲み上げて地盤を安定させるための地盤調整用井戸やドレーン、及び、取水目的の井戸の構築等に使用することも可能である。また、スクリーン管の管本体は、複数本の直線ロッドの外周に沿って複数条の螺旋ワイヤーを螺旋巻回することによって構成されていたが、複数本の直線ロッドの内周に沿って複数条の螺旋ワイヤーを螺旋巻回することによって構成しても良い。さらに、直線ロッドの本数は12本に限らず、少なくとも2本以上であれば良く、また螺旋ワイヤーも3条巻きに限らず、少なくとも2条巻き以上であれば良い。さらにまた、第1継手及び第2継手は、上記のようなねじ込み式のものに限らず、例えば差し込み式のものであっても良い。

【図面の簡単な説明】

【0040】

【図1】この発明の一実施形態に係るスクリーン管の正面図である。

【図2】この発明の一実施形態に係るスクリーン管の縦断面図である。

【図3】螺旋ワイヤーを1条巻きとしたスクリーン管の管径方向に沿った切断面を示す図である。

【図4】この発明の一実施形態に係るスクリーン管の管径方向に沿った切断面を示す図である。

【図5】この発明の一実施形態に係るスクリーン管を用いた観測用井戸の施工手順を示す縦断面図である。

【図6】この発明の一実施形態に係るスクリーン管同士の接続部分の縦断面図である。

【図7】他の実施形態に係るスクリーン管の縦断面図である。

【図8】他の実施形態に係るスクリーン管の縦断面図である。

【図9】他の実施形態に係るスクリーン管の縦断面図である。

【符号の説明】

【0041】

1・・スクリーン管、2・・管本体、3・・第1継手(雄継手)、4・・第2継手(雌継手)、10・・直線ロッド、10a・・直線ロッドの切断面、11・・螺旋ワイヤー、11a・・螺旋ワイヤーの切断面、21a・・雄継手の端面(接合面)、22・・凸部、23・・第1テーパー部、31a・・雌継手の端面(接合面)、32・・凹部、33・・第2テーパー部、60、62・・第1被覆片、61、63・・第2被覆片

【技術分野】

【0001】

この発明は、地下水の水質観測や水位観測を行うための観測用井戸の構築、或いは、軟弱地盤に含まれる地下水を汲み上げて地盤を安定させるための地盤調整用井戸の構築等に使用する合成樹脂製のスクリーン管に関する。

【背景技術】

【0002】

近年、工場敷地内での地下水の水質汚染、大規模開発や土地造成による地下水の水位変化等が問題視されており、これに伴って観測用井戸を設けて地下水の水質観測や水位観測を行う機会が増えてきている。

【0003】

このような観測用井戸は、スクリーン管を土壌内に鉛直方向に沿って埋設することによって構築されている。そして、スクリーン管内に挿入した各種計器によって、スクリーン管内に取り入れた地下水の水質や水位を観測するようになっている。

【0004】

従来より、井戸構築用のスクリーン管としては、例えば特許文献1に開示されているような構造のもの、すなわち直線ロッドと螺旋ワイヤーとを組み合わせてなる管本体の両端に、雄雌の継手を一体的に取り付けた構造のものが知られている。このような構造のスクリーン管は、耐圧強度に優れ、しかも高い開口率を有しながらも土砂等の異物が流入し難く、複数本を適宜繋ぎ合わせることで深さの異なる井戸を簡単に構築することができるといった利点がある。

【0005】

【特許文献1】特開昭61−64994号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の井戸構築用のスクリーン管は、殆どが金属製であって、重くて取り扱い難く、また管本体における直線ロッドと螺旋ワイヤーとの接合、管本体と継手との接合に際して面倒な溶接作業を伴うことから、製造効率が悪いといった不具合があった。さらに、地下水に含まれる塩や酸等によって腐食し易いといった不具合もあった。

【0007】

このため、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製のスクリーン管の開発が望まれているが、上記構造のスクリーン管を合成樹脂製とした場合、以下のような問題があった。

【0008】

すなわち、上記構造のスクリーン管では、管本体と継手との接合に際して、管本体の端部を管径方向に沿って切断することによって露出した切断面を、継手の管径方向に沿った端面に突き合わせながら接合しているが、管本体が直線ロッドと螺旋ワイヤーとを組み合わせた構造となっているため、その管径方向に沿った切断面(直線ロッドの切断面と螺旋ワイヤーの切断面)は、管周方向に連続した環状とならずに、管周方向に不連続で偏りの生じた複雑な形状となっていることが多い。

【0009】

金属製の場合には、管本体と継手とを溶接によって接合するので、管本体の切断面が上記のような形状となっていても、管周方向に間隔をあけた数箇所をスポット的に継手に溶接するだけで、強くて安定した接合が可能となり、特に問題はなかった。

【0010】

しかしながら、合成樹脂製とする場合には、管本体と継手とを溶接に代えて熱融着によって接合することになるから、強くて安定した接合を行うためには、管本体の切断面を効果的にバランス良く継手に熱融着する必要があるが、管本体の切断面が上記のような形状となっていると、このような熱融着が困難となって、管周方向における接合強度にバラツキが生じ易くなっていた。このため、管本体と継手との接合強度を十分に高めることができず、強度面において今一つ信頼性に欠けていた。

【0011】

そこで、この発明は、上記の不具合を解消して、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製でありながら、管本体と継手との接合強度を高めて、強度面での信頼性も向上したスクリーン管の提供を目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、この発明のスクリーン管1は、合成樹脂製の管本体2と、この管本体2の一端側に取り付けた合成樹脂製の第1継手3と、前記管本体2の他端側に取り付けた合成樹脂製の第2継手4とを備え、前記管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド10・・と、管軸方向に間隔をあけながら、前記複数本の直線ロッド10・・の外周又は内周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー11・・とからなり、前記管本体2の一端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド10・・の切断面10a・・及び前記複数条の螺旋ワイヤー11・・の切断面11a・・を、前記第1継手3の管径方向に沿った端面21aに突き合わせながら熱融着するとともに、前記管本体2の他端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド10・・の切断面10a・・及び前記複数条の螺旋ワイヤー11・・の切断面11a・・を、前記第2継手4の管径方向に沿った端面31aに突き合わせながら熱融着したことを特徴とする。

【0013】

具体的には、前記複数本の直線ロッド10・・を、管周方向に略等間隔に配置するとともに、前記複数条の螺旋ワイヤー11・・を、管軸方向に略等間隔に配置している。

【0014】

また、前記第1継手3は、その外周に沿って螺旋状の凸部22を形成した雄継手からなり、前記第2継手4は、その内周に沿って螺旋状の凹部32を形成した雌継手からなり、前記雄継手3の凸部22を、同構造の他のスクリーン管1における雌継手4の凹部32に螺合することで、前記他のスクリーン管1を管軸方向に沿って接続可能とするとともに、前記雌継手4の凹部32を、同構造の別のスクリーン管1における雄継手3の凸部22に螺合することで、前記別のスクリーン管1を管軸方向に沿って接続可能としている。

【0015】

さらに、前記雄継手3の外周に、先端に向かうにつれて縮径した第1テーパー部23を形成し、前記雌継手4の内周に、先端に向かうにつれて拡径した第2テーパー部33を形成して、前記雄継手3の凸部22を、前記他のスクリーン管1における雌継手4の凹部32に螺合した状態において、前記第1テーパー部23を前記他のスクリーン管1における雌継手4の第2テーパー部33に圧接させるとともに、前記雌継手4の凹部32を、前記別のスクリーン管1における雄継手3の凸部22に螺合した状態において、前記第2テーパー部33を前記別のスクリーン管1における雄継手3の第1テーパー部23に圧接させるようにしている。

【0016】

さらにまた、前記第1継手3に、前記管本体2の一端側との熱融着部分を前記管本体2の外側及び/又は内側から覆う第1被覆片60、62を設けるとともに、前記第2継手4に、前記管本体2の他端側との熱融着部分を前記管本体2の外側及び/又は内側から覆う第2被覆片61、63を設けている。

【発明の効果】

【0017】

この発明のスクリーン管では、複数本の直線ロッドと複数条の螺旋ワイヤーを組み合わせることで管本体を構成しているので、この管本体の両端を管径方向に沿って切断することによって、直線ロッドの切断面及び螺旋ワイヤーの切断面を管周方向に分散させながら露出させることができ、それら切断面を両継手の端面に突き合わせながら熱融着することで、管周方向における接合強度のバラツキを抑えて、管本体と継手との接合強度を高めることができる。これにより、軽量で取り扱い易く、また製造性や耐食性にも優れた合成樹脂製でありながら、従来のスクリーン管の利点を引き継いだ上に、強度面での信頼性も高いスクリーン管とすることができる。

【0018】

また、直線ロッドを管周方向に略等間隔に配置するとともに、螺旋ワイヤーを管軸方向に略等間隔に配置することで、これら直線ロッドの切断面及び螺旋ワイヤーの切断面を、管周方向に略等間隔にバランス良く露出させることができ、それら切断面を両継手の端面に突き合わせながら熱融着することで、管周方向における接合強度のバラツキを確実に抑えて、強度面での信頼性をより一層高めることができる。

【0019】

さらに、両継手を螺合式の雄継手及び雌継手として、相手側のスクリーン管にねじ込みによって接続するようにしても、上記のように管本体と両継手とが強度的に強く安定して接合されているので、これら接合部分において捻れや破断等が生じることはなく、スクリーン管同士を安定して接続することができる。

【0020】

さらにまた、このねじ込みによる接続に際して、雄継手の第1テーパー部と雌継手の第2テーパー部とを互いに圧接させることで、スクリーン管同士をがたつかせることなく安定して接続することができる。また、Oリング等を使用することなく、接続部分からの細砂の流入を防止して、管軸方向の直進性を良好に確保することができる。

【0021】

また、両継手に設けた被覆片によって、管本体との熱融着部分を覆うことで、熱融着時に生じる溶接ノロやバリ等の径外方向や径内方向への張り出しを抑えることができる。

【発明を実施するための最良の形態】

【0022】

この発明の実施の形態について、図面を参照しつつ詳細に説明する。この発明の一実施形態に係る合成樹脂製のスクリーン管1は、例えば土壌内に鉛直方向に沿って埋設されて、水質汚染や水位変化を観測するための観測用井戸を構築するためのものである。

【0023】

このスクリーン管1は、図1及び図2に示すように、合成樹脂製の管本体2と、この管本体2の一端側に取り付けた第1継手としての合成樹脂製の雄継手3と、管本体2の他端側に取り付けた第2継手としての合成樹脂製の雌継手4とを備えており、その全長が約1000m、口径が約50mmとされている。なお、スクリーン管1の全長や口径は、これに限定されることはなく、構築する観測用井戸の大きさ等によって適宜設定すれば良い。

【0024】

管本体2は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本(具体的には12本)の直線ロッド10・・と、管軸方向に間隔をあけながら、複数本の直線ロッド10・・の外周に沿って螺旋巻回された複数条(具体的には3条)の螺旋ワイヤー11・・とからなり、これら直線ロッド10・・と螺旋ワイヤー11・・とは互いの交点において熱融着されて一体化されている。

【0025】

直線ロッド10・・は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、断面略円形に形成されている。これら直線ロッド10・・は、管周方向に略等間隔に配置されている。

【0026】

螺旋ワイヤー11・・は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、断面略台形に形成されている。これら螺旋ワイヤー11・・は、管軸方向に略等間隔(例えば0.1mm〜2mm程度の間隔)に配置されていて、これら螺旋ワイヤー11・・間の隙間が、螺旋状の通水スリット12・・となっている。また、通水スリット12・・は、管本体2の外周面側から内周面側に向かって拡径している。従って、管本体2は、このような螺旋状の通水スリット12・・を有することによって、高い開口率を保持しながらも、土砂等の異物が流入し難い構造となっている。

【0027】

雄継手3は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、略筒状の継手本体20の基端側に、管本体2の一端側に接合するための略円環状の接合体21を一体成形することによって形成されている。継手本体20は、その外径が管本体2の外径よりも小径とされ、外周面に管軸方向に所定幅を有する螺旋状の凸部22が形成され、内周面は凹凸のないフラットな状態となっている。また、継手本体20の外周面基端側には、先端に向かうにつれて縮径した第1テーパー部23が形成されている。接合体21は、継手本体20よりも外側に張り出していて、その外径が管本体2の外径と略同一とされ、その管径方向に沿った端面が接合面21aとされている。

【0028】

雌継手4は、例えばポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン系樹脂を素材として、略筒状の継手本体30の基端側に、管本体2の他端側に接合するための略円環状の接合体31を一体成形することによって形成されている。継手本体30は、その外径が管本体2の外径と略同一とされ、内周面に管軸方向に所定幅を有する螺旋状の凹部32が雄継手3の凸部22に対応して形成され、外周面は凹凸のないフラットな状態となっている。また、継手本体30の内周面先端側には、先端に向かうにつれて拡径した第2テーパー部33が雄継手3の第1テーパー部23に対応して形成されている。接合体31は、継手本体20よりも内側に張り出していて、その外径が管本体2の外径と略同一とされ、その管径方向に沿った端面が接合面31aとされている。

【0029】

そして、上記のスクリーン管1においては、管本体2の一端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雄継手3の接合面21aに突き合わせながら熱融着するとともに、管本体2の他端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雌継手4の接合面31aに突き合わせながら熱融着することによって、管本体2と両側の継手3、4とが一体的に接合されている。なお、上記の管本体2と雄継手3、雌継手4との熱融着に際しては、一方若しくは両方を管軸周りに回転させたときの摩擦熱によって熱融着させたり、或いは、管本体2と雄継手3、雌継手4との間に溶融状態の合成樹脂製の溶着材を介在させることによって熱融着させるといったように、各種方法を用いるようにしている。

【0030】

ここで、12本の直線ロッド10・・に1条の螺旋ワイヤー11を螺旋巻回してなる管本体2Aを備えたスクリーン管1Aと、上記のように12本の直線ロッド10・・に3条の螺旋ワイヤー11・・を螺旋巻回してなる管本体2を備えたスクリーン管1とを比較すると、スクリーン管1Aの場合には、管本体2Aの一端側及び他端側を管径方向に沿って切断することによって露出した直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11の切断面11aは、例えば図3に示す状態となるのに対して、上記のスクリーン管1の場合には、例えば図4に示す状態となる。

【0031】

すなわち、スクリーン管1Aでは、12本の直線ロッド10・・の切断面10a・・が、管周方向に略等間隔に分散した状態で露出することになるが、1条の螺旋ワイヤー11の切断面11aが、管周方向に部分的に偏った状態で露出することになる。しかも、螺旋ワイヤー11は、その肉厚が徐々に薄くなるようにして切断されるから、螺旋ワイヤー11の切断面11a全体のうちの半分程度は、強度的に弱い薄肉部分の切断面が占めることになり、強度的に強い厚肉部分の切断面は管周方向の1箇所に集中して存在することになる。このため、管本体2Aにおける直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11の切断面11aを、雄継手3や雌継手4の接合面21a、31aに熱融着した場合、管周方向において接合強度にバラツキが生じて、管本体2Aと両継手3、4との接合強度を十分に高めることができない。

【0032】

これに対して、上記のスクリーン管1では、12本の直線ロッド10・・の切断面10a・・及び3条の螺旋ワイヤー11・・の切断面11a・・が、ともに管周方向に略等間隔に分散した状態で露出することになる。このとき、螺旋ワイヤー11・・は、スクリーン管1Aの場合と同様に、その肉厚が徐々に薄くなるようにして切断されて、螺旋ワイヤー11・・の切断面11a・・全体のうちの半分程度は、強度的に弱い薄肉部分の切断面が占めることになるが、強度的に強い厚肉部分の切断面は管周方向に略等間隔に分散して存在することになる。このため、管本体2における直線ロッド10・・の切断面10a・・及び螺旋ワイヤー11・・の切断面11a・・を、雄継手3や雌継手4の接合面21a、31aに熱融着した場合、管周方向における接合強度のバラツキを少なくして、管本体2と両継手3、4との接合強度を十分に高めることができるようになっている。すなわち、上記のスクリーン管1においては、螺旋ワイヤー11・・をあえて多条巻き(具体的には3条巻き)とすることで、螺旋ワイヤー11・・の切断面11a・・を管周方向にバランス良く露出させて、それら切断面11a・・を雄継手3や雌継手4の接合面21a、31aに熱融着することで、スクリーン管1Aと比べて接合強度を高めるようにしている。

【0033】

上記構成のスクリーン管1を用いた観測用井戸の構築に際しては、図5に示すように、まず土壌50に最大20m程度の深さの縦孔51を掘削して、この縦孔51に対して同構造の複数本のスクリーン管1・・を継ぎ足し接続しながら挿入する。この継ぎ足し接続に際しては、図6に示すように、一方のスクリーン管1における雄継手3の凸部22を、他方のスクリーン管1における雌継手4の凹部32に螺合することで、これらスクリーン管1、1同士を管軸方向に沿って接続している。このとき、上記のように管本体2と両継手3、4とが強度的に強く安定して接合されているので、これら接合部分において捻れや破断等が生じることはない。

【0034】

また、この螺合状態において、一方のスクリーン管1における雄継手3の第1テーパー部23と他方のスクリーン管1における雌継手4の第2テーパー部33とが互いに圧接し合うようになっている。このように、テーパー部23、33同士を圧接させることで、雄継手3の凸部22と雌継手4の凹部32との寸法精度のバラツキを吸収しながら、スクリーン管1、1同士をがたつかせることなく安定して接続することができる。また、Oリング等を使用することなく、接続部分からの細砂の流入を防止して、管軸方向の直進性を良好に確保することができる。

【0035】

このようにして、複数本のスクリーン管1・・を適宜継ぎ足しながら縦穴51に挿入した後、図5に示すように、縦孔51の孔壁とスクリーン管1・・の外周面との間の隙間に、フィルタとして機能する硅砂52等を充填するとともに、その上方に図示しない遮水用の粘土やセメント等を充填することで、スクリーン管1・・を土壌50内に鉛直方向に沿って埋設して観測用井戸が出来上がる。

【0036】

そして、このようにして構築された観測用井戸内すなわちスクリーン管1・・内に各種計器を挿入することで、スクリーン管1・・内に取り入れた地下水の水質や水位を観測するようになっている。

【0037】

図7乃至図9は、他の実施形態に係るスクリーン管1を示している。図7に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の外側から覆う短筒状の第1被覆片60が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の外側から覆う短筒状の第2被覆片61が突設されている。図8に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の内側から覆う短筒状の第1被覆片62が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の内側から覆う短筒状の第2被覆片63が突設されている。図9に示すスクリーン管1においては、雄継手3の接合体21に、管本体2の一端側との熱融着部分を管本体2の外側及び内側から覆う短筒状の第1被覆片60、62が突設され、雌継手4の接合体31に、管本体2の他端側との熱融着部分を管本体2の外側及び内側から覆う短筒状の第2被覆片61、63が突設されている。なお、図7乃至図9に示すスクリーン管1・・において、その他の構成は図1及び図2に示す上記実施形態のスクリーン管1と同様である。

【0038】

このように、雄継手3及び雌継手4に設けた被覆片60、61、62、63によって、管本体2との熱融着部分を覆うことで、熱融着時に生じる溶接ノロやバリ等の径外方向や径内方向への張り出しを抑えることができ、例えば井戸構築に際してのスクリーン管1の縦孔51への挿入時に、縦孔51の孔壁に径外方向に張り出した溶接ノロやバリ等が引っ掛かったり、スクリーン管1内への各種計器の挿入時に、各種計器が径内方向に張り出した溶接ノロやバリ等に引っ掛かるといったような不具合をなくすことができる。

【0039】

以上にこの発明の具体的な実施の形態について説明したが、この発明は、上記形態に限定されるものではなく、この発明の範囲内で種々変更して実施することができる。例えば、この発明のスクリーン管は、観測用井戸の構築に使用するだけに限らず、例えば軟弱地盤に含まれる地下水を汲み上げて地盤を安定させるための地盤調整用井戸やドレーン、及び、取水目的の井戸の構築等に使用することも可能である。また、スクリーン管の管本体は、複数本の直線ロッドの外周に沿って複数条の螺旋ワイヤーを螺旋巻回することによって構成されていたが、複数本の直線ロッドの内周に沿って複数条の螺旋ワイヤーを螺旋巻回することによって構成しても良い。さらに、直線ロッドの本数は12本に限らず、少なくとも2本以上であれば良く、また螺旋ワイヤーも3条巻きに限らず、少なくとも2条巻き以上であれば良い。さらにまた、第1継手及び第2継手は、上記のようなねじ込み式のものに限らず、例えば差し込み式のものであっても良い。

【図面の簡単な説明】

【0040】

【図1】この発明の一実施形態に係るスクリーン管の正面図である。

【図2】この発明の一実施形態に係るスクリーン管の縦断面図である。

【図3】螺旋ワイヤーを1条巻きとしたスクリーン管の管径方向に沿った切断面を示す図である。

【図4】この発明の一実施形態に係るスクリーン管の管径方向に沿った切断面を示す図である。

【図5】この発明の一実施形態に係るスクリーン管を用いた観測用井戸の施工手順を示す縦断面図である。

【図6】この発明の一実施形態に係るスクリーン管同士の接続部分の縦断面図である。

【図7】他の実施形態に係るスクリーン管の縦断面図である。

【図8】他の実施形態に係るスクリーン管の縦断面図である。

【図9】他の実施形態に係るスクリーン管の縦断面図である。

【符号の説明】

【0041】

1・・スクリーン管、2・・管本体、3・・第1継手(雄継手)、4・・第2継手(雌継手)、10・・直線ロッド、10a・・直線ロッドの切断面、11・・螺旋ワイヤー、11a・・螺旋ワイヤーの切断面、21a・・雄継手の端面(接合面)、22・・凸部、23・・第1テーパー部、31a・・雌継手の端面(接合面)、32・・凹部、33・・第2テーパー部、60、62・・第1被覆片、61、63・・第2被覆片

【特許請求の範囲】

【請求項1】

合成樹脂製の管本体(2)と、この管本体(2)の一端側に取り付けた合成樹脂製の第1継手(3)と、前記管本体(2)の他端側に取り付けた合成樹脂製の第2継手(4)とを備え、前記管本体(2)は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド(10)・・と、管軸方向に間隔をあけながら、前記複数本の直線ロッド(10)・・の外周又は内周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー(11)・・とからなり、前記管本体(2)の一端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド(10)・・の切断面(10a)・・及び前記複数条の螺旋ワイヤー(11)・・の切断面(11a)・・を、前記第1継手(3)の管径方向に沿った端面(21a)に突き合わせながら熱融着するとともに、前記管本体(2)の他端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド(10)・・の切断面(10a)・・及び前記複数条の螺旋ワイヤー(11)・・の切断面(11a)・・を、前記第2継手(4)の管径方向に沿った端面(31a)に突き合わせながら熱融着したことを特徴とするスクリーン管。

【請求項2】

前記複数本の直線ロッド(10)・・を、管周方向に略等間隔に配置するとともに、前記複数条の螺旋ワイヤー(11)・・を、管軸方向に略等間隔に配置した請求項1記載のスクリーン管。

【請求項3】

前記第1継手(3)は、その外周に沿って螺旋状の凸部(22)を形成した雄継手からなり、前記第2継手(4)は、その内周に沿って螺旋状の凹部(32)を形成した雌継手からなり、前記雄継手(3)の凸部(22)を、同構造の他のスクリーン管(1)における雌継手(4)の凹部(32)に螺合することで、前記他のスクリーン管(1)を管軸方向に沿って接続可能とするとともに、前記雌継手(4)の凹部(32)を、同構造の別のスクリーン管(1)における雄継手(3)の凸部(22)に螺合することで、前記別のスクリーン管(1)を管軸方向に沿って接続可能とした請求項1又は2記載のスクリーン管。

【請求項4】

前記雄継手(3)の外周に、先端に向かうにつれて縮径した第1テーパー部(23)を形成し、前記雌継手(4)の内周に、先端に向かうにつれて拡径した第2テーパー部(33)を形成して、前記雄継手(3)の凸部(22)を、前記他のスクリーン管(1)における雌継手(4)の凹部(32)に螺合した状態において、前記第1テーパー部(23)を前記他のスクリーン管(1)における雌継手(4)の第2テーパー部(33)に圧接させるとともに、前記雌継手(4)の凹部(32)を、前記別のスクリーン管(1)における雄継手(3)の凸部(22)に螺合した状態において、前記第2テーパー部(33)を前記別のスクリーン管(1)における雄継手(3)の第1テーパー部(23)に圧接させるようにした請求項3記載のスクリーン管。

【請求項5】

前記第1継手(3)に、前記管本体(2)の一端側との熱融着部分を前記管本体(2)の外側及び/又は内側から覆う第1被覆片(60)(62)を設けるとともに、前記第2継手(4)に、前記管本体(2)の他端側との熱融着部分を前記管本体(2)の外側及び/又は内側から覆う第2被覆片(61)(63)を設けた請求項1乃至4のいずれかに記載のスクリーン管。

【請求項1】

合成樹脂製の管本体(2)と、この管本体(2)の一端側に取り付けた合成樹脂製の第1継手(3)と、前記管本体(2)の他端側に取り付けた合成樹脂製の第2継手(4)とを備え、前記管本体(2)は、管周方向に間隔をあけながら、管軸方向に沿って配された複数本の直線ロッド(10)・・と、管軸方向に間隔をあけながら、前記複数本の直線ロッド(10)・・の外周又は内周に沿って螺旋巻回された通水スリット形成用の複数条の螺旋ワイヤー(11)・・とからなり、前記管本体(2)の一端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド(10)・・の切断面(10a)・・及び前記複数条の螺旋ワイヤー(11)・・の切断面(11a)・・を、前記第1継手(3)の管径方向に沿った端面(21a)に突き合わせながら熱融着するとともに、前記管本体(2)の他端側を管径方向に沿って切断することによって露出した前記複数本の直線ロッド(10)・・の切断面(10a)・・及び前記複数条の螺旋ワイヤー(11)・・の切断面(11a)・・を、前記第2継手(4)の管径方向に沿った端面(31a)に突き合わせながら熱融着したことを特徴とするスクリーン管。

【請求項2】

前記複数本の直線ロッド(10)・・を、管周方向に略等間隔に配置するとともに、前記複数条の螺旋ワイヤー(11)・・を、管軸方向に略等間隔に配置した請求項1記載のスクリーン管。

【請求項3】

前記第1継手(3)は、その外周に沿って螺旋状の凸部(22)を形成した雄継手からなり、前記第2継手(4)は、その内周に沿って螺旋状の凹部(32)を形成した雌継手からなり、前記雄継手(3)の凸部(22)を、同構造の他のスクリーン管(1)における雌継手(4)の凹部(32)に螺合することで、前記他のスクリーン管(1)を管軸方向に沿って接続可能とするとともに、前記雌継手(4)の凹部(32)を、同構造の別のスクリーン管(1)における雄継手(3)の凸部(22)に螺合することで、前記別のスクリーン管(1)を管軸方向に沿って接続可能とした請求項1又は2記載のスクリーン管。

【請求項4】

前記雄継手(3)の外周に、先端に向かうにつれて縮径した第1テーパー部(23)を形成し、前記雌継手(4)の内周に、先端に向かうにつれて拡径した第2テーパー部(33)を形成して、前記雄継手(3)の凸部(22)を、前記他のスクリーン管(1)における雌継手(4)の凹部(32)に螺合した状態において、前記第1テーパー部(23)を前記他のスクリーン管(1)における雌継手(4)の第2テーパー部(33)に圧接させるとともに、前記雌継手(4)の凹部(32)を、前記別のスクリーン管(1)における雄継手(3)の凸部(22)に螺合した状態において、前記第2テーパー部(33)を前記別のスクリーン管(1)における雄継手(3)の第1テーパー部(23)に圧接させるようにした請求項3記載のスクリーン管。

【請求項5】

前記第1継手(3)に、前記管本体(2)の一端側との熱融着部分を前記管本体(2)の外側及び/又は内側から覆う第1被覆片(60)(62)を設けるとともに、前記第2継手(4)に、前記管本体(2)の他端側との熱融着部分を前記管本体(2)の外側及び/又は内側から覆う第2被覆片(61)(63)を設けた請求項1乃至4のいずれかに記載のスクリーン管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−84388(P2010−84388A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−253567(P2008−253567)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000221502)東拓工業株式会社 (61)

【出願人】(391053364)株式会社ナガオカ (5)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000221502)東拓工業株式会社 (61)

【出願人】(391053364)株式会社ナガオカ (5)

[ Back to top ]