スクリーン製版の検査装置

【課題】 検査対象のスクリーン製版におけるピンホールなどの欠陥を容易に検出することができるスクリーン製版の検査装置の提供。

【解決手段】 スクリーン製版の検査装置は、被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、検査対象スクリーン製版が垂直面内において移動自在に移動する移動機構と、検査対象スクリーン製版が前記移動機構により移動するよう、垂立状態で保持する可動保持機構と、この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とする。

【解決手段】 スクリーン製版の検査装置は、被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、検査対象スクリーン製版が垂直面内において移動自在に移動する移動機構と、検査対象スクリーン製版が前記移動機構により移動するよう、垂立状態で保持する可動保持機構と、この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリーン製版の検査装置に関する。

【背景技術】

【0002】

電子機器等の精密回路パターンを印刷法によって形成する際に使用されるスクリーン印刷用の版(以下、「スクリーン製版」という。)は、例えば線材径15μmのステンレス線材からなる網状基材の両面に樹脂からなる樹脂層を塗布し、回路パターンが形成されたマスクを介して紫外光で感光させて硬化させ、その後、未硬化の樹脂層を除去して、樹脂硬化部分からなる被着パターンが網状基材に形成されてなるものである。

【0003】

近年、回路基板上に各種モジュールを実装配置する回路パターンが増加していることから、より精細な回路パターンが必要とされている。このような回路パターンの製造においては、最終的に電気配線として確実な導通状態を得ると共に、短絡状態となる等の問題を発生させないために、確実な被着パターンが形成されたスクリーン製版を用いることが要求される。すなわち、被着パターン中にピンホール等が形成されたスクリーン製版を用いた場合には、電気配線を形成するためのインクがピンホールから流出し、不必要な箇所にインクが付着するために、正確な回路パターンを形成することができない。

【0004】

従って、ピンホール等の不良の発生を防止するために、被着パターンが形成されたスクリーン製版について、一枚ずつ作業者が検査を行うことが必要である。スクリーン製版は、仮にピンホールや欠損等が検出された場合においても、修復作業を施すことによって、使用可能なものとすることができる。

【0005】

従来、この検査は、具体的には以下の方法によって行われている。

(1)筐体の下部に蛍光灯からなる光源が設置されたライトテーブルを用い、ライトテーブル上に検査対象となるスクリーン製版を載置し、拡大ルーペを使用して、被着パターンを局所的に目視により検査する方法。

(2)スクリーン製版の撮像映像等を画像処理して検査する方法。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−147187号公報

【特許文献2】特開2003−200550号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記(1)および(2)の検査方法には、下記のような問題がある。

(1)拡大ルーペによる目視の検査では、作業者間に検査精度のばらつきが生じるという問題がある。また、検査作業においては、目を酷使するため、作業者の身体的な負担が大きいという問題がある。さらに、複数の作業者が同時に見ることが困難なため、作業者は1人に限られ、また、検査精度を安定的に維持するためには熟練者による検査が必要とされる。

(2)画像処理による検査では、作業者の身体的な負担は少なくなるが、欠陥の判別制御が難しいという問題がある。すなわち、スクリーン製版の特徴として、網状基材の両面に樹脂層が塗布形成されるが、ピンホールが樹脂層を完全に貫通しているものであれば、欠陥として判別することができるが、片面のみに形成されたピンホールや樹脂層に形成された盛り上がりなどの欠陥は、画像処理による検査において確実に欠陥と判別されない場合がある。このような欠陥は、目視では判別が可能であっても、画像処理では予め設定された閾値に基づいて判別されるため、検出できないからである。また、光源からの光を照射して得られた映像を解析する作業が行われるが、微妙な光の反射像も検出されてしまうので、全体として検査精度が低いという問題がある。さらに、このような検査装置は一般的に高価であって汎用性に乏しいという問題がある。

【0008】

本発明は、以上のような事情を考慮してなされたものであって、その目的は、検査対象のスクリーン製版におけるピンホールなどの欠陥を容易に検出することができるスクリーン製版の検査装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明のスクリーン製版の検査装置は、被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、

検査対象スクリーン製版を垂立状態で、垂直面内において移動自在に保持する可動保持機構と、

この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、

検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とする。

【0010】

本発明のスクリーン製版の検査装置においては、可動保持機構が、検査対象スクリーン製版を垂直面内において移動させるための移動機構を有し、

この移動機構が、光源よりの光に対して検査対象スクリーン製版を、水平な一方向に走査させ、その後、上または下方向に変位したレベルにおいて、前記一方向とは逆の他方向に走査させるものであることが好ましい。

【0011】

本発明のスクリーン製版の検査装置においては、当該スクリーン製版における選ばれた個所にマークを付するマーキング機構を有することが好ましい。

【0012】

本発明のスクリーン製版の検査装置においては、前記マーキング機構がスタンプによってマークを付するものであることが好ましい。

【発明の効果】

【0013】

本発明のスクリーン製版の検査装置によれば、スクリーン製版の一部の領域を透過した光による像を拡大投影する拡大投影機構を有し、映写用スクリーンや壁等に当該領域の拡大投影像を映し出すことにより、欠陥も拡大投影されることから、熟練者ではない作業者が検査を行う場合においても、目視で欠陥を容易に検出することができ、また、作業者間における検査精度のばらつきを抑えることができると共に、片面のみに形成されたピンホールや、樹脂層に形成された盛り上がりなどの欠陥を確実に検出することができる。

さらに、作業者の身体的な負担を軽減することができ、加えて、複数の作業者が同時に検査を行うことができるので、検査精度をより一層向上させることができる。

【0014】

また、本発明のスクリーン製版の検査装置によれば、マーキング機構を有することにより、拡大投影像で検出された欠陥の個所を容易に特定することができる。

【図面の簡単な説明】

【0015】

【図1】本発明のスクリーン製版の検査装置におけるスクリーン製版の一例を示す説明用斜視図である。

【図2】図1におけるスクリーン製版に樹脂層が形成された状態を示す説明用断面図である。

【図3】図2における説明用要部拡大図である。

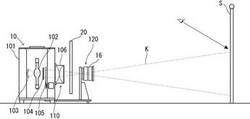

【図4】本発明のスクリーン製版の検査装置の一例における概略を示す説明用斜視図である。

【図5】図4におけるスクリーン製版の検査装置の説明図である。

【図6】スクリーン製版における一部の領域が拡大されて映写用スクリーンに映し出された拡大投影像の一例を示す平面図である。

【図7】本発明のスクリーン製版の検査装置におけるスクリーン製版の説明用平面図である。

【図8】本発明のスクリーン製版の検査装置にマーキング機構が備えられた例を示す説明用上面図である。

【図9】図8におけるスタンプ動作の一例を示す説明用上面図である。

【図10】マーキング作業におけるスクリーン製版の移動の一例を示す説明図である。

【図11】スタンプ動作におけるスクリーン製版の一例を示す説明図である。

【図12】本発明のスクリーン製版の検査装置にマーキング機構が備えられた他の例を示す説明用上面図である。

【図13】図12におけるスクリーン製版の説明用平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について具体的に説明する。

【0017】

図1は、本発明のスクリーン製版の検査装置におけるスクリーン製版の一例を示す説明用斜視図、図2は、図1におけるスクリーン製版に樹脂層が形成された状態を示す説明用断面図、図3は、図2における説明用要部拡大図、図4は、本発明のスクリーン製版の検査装置の一例における概略を示す説明用斜視図、図5は、図4におけるスクリーン製版の検査装置の説明図である。なお、図5においては、可動保持機構は省略されている。

【0018】

図1〜図3に示すように、スクリーン製版20は、通常、矩形状に組まれた金属よりなる枠21と、この枠21に張設された例えばステンレスよりなる線材221で織られた網状基材22と、網状基材22の両面に塗布された樹脂からなる樹脂層23とから構成されている。スクリーン製版20に形成されるパターンは、樹脂層23によって形成された被着パターン部分と、樹脂層23が形成されていない網状基材22のみからなる部分とにより構成される。

樹脂層23は、線材221間の間隙に充填された状態で樹脂が硬化することにより、網状基材22に保持されている。

【0019】

スクリーン製版20の具体的な寸法例を示すと、スクリーン製版20の一辺の長さが例えば300〜1000mm、線材221径が例えば10〜30μm、網状基材22の網目の格子の一辺が例えば30〜100μm、樹脂層23の層厚Dが例えば20〜100μmである。

線材221の材質は、ステンレスの他には、ポリエステル、ナイロンなどが挙げられる。

【0020】

図4および図5に示すように、本発明のスクリーン製版の検査装置(以下、単に「検査装置」ともいう。)11は、検査対象のスクリーン製版(以下、単に「スクリーン製版」ともいう。)20を、垂直面内において移動自在に垂立状態で保持する可動保持機構19を有する。この可動保持機構19は、基台12に設けられた垂直方向移動機構15と、この垂直方向移動機構15に支持された水平方向移動機構14と、この水平方向移動機構14に支持されたスクリーン保持台13とにより構成されている。

【0021】

スクリーン保持台13は、スクリーン製版20の枠21の下辺部を固定し、基台12に対して垂直方向に当該スクリーン製版20が垂立した状態で支持するものであり、例えば、多様な大きさのスクリーン製版に対応することができるサイズ調整機能(図示せず)が設けられている。

【0022】

基台12には、スクリーン製版20を挟む両側の領域に、光源装置10と拡大投影機構120とが設けられている。

光源装置10には、高輝度放電ランプからなる光源ランプ102と光照射機構110を構成する反射ミラー103およびレンズ106と、紫外光または赤外光をカットするフィルター104と、シャッター105とが設けられている。すなわち、光照射方向に対して光源ランプ102の後方側には、球面集光鏡からなる反射ミラー103が配置され、光照射方向に対して光源ランプ102の前方側には、フィルター104およびシャッター105が配置され、このシャッター105の前方側には、光源ランプ102および反射ミラー103からの光をスクリーン製版20に向けて集光するレンズ106が、筐体101の前面に設けられている。

【0023】

光源ランプ102に用いられる高輝度放電ランプとしては、例えばキセノンショートアークランプを挙げることができる。高輝度放電ランプを用いることにより、コントラストが良く明瞭な投影像を映し出すことができる。また、特にキセノンショートアークランプを用いることにより、太陽光に近い可視光を得ることができるため、作業者の身体的な負担を軽減することができる。

【0024】

拡大投影機構120は、スクリーン製版20の一部の領域を透過した光による像を、例えば、映写用スクリーンSに向けて拡大投影する投影レンズ16と、この投影レンズ16を支持する投影レンズ架台17とにより構成されている。

【0025】

垂直方向移動機構15は、当該スクリーン製版20を垂直面内で上下方向に移動させるために、水平方向移動機構14を上下方向に移動させる構成とされ、水平方向移動機構14は、当該スクリーン製版20を垂直面内で左右方向に移動させるために、スクリーン保持台13を左右方向に移動させる構成とされている。

可動保持機構19は、スクリーン製版20の移動方向および移動距離を制御するために、制御部(図示せず)によって動作制御される構成とされている。

【0026】

垂直方向移動機構15は、少なくとも照射光に対してスクリーン製版20の下辺から上辺までの範囲を移動する構成とされ、水平方向移動機構14は、少なくとも照射光に対してスクリーン製版20の左辺から右辺までの範囲を移動する構成とされる。

【0027】

図5において、仮想線Kは光源ランプ102から放射された光の光路を示すものである。シャッター105が開いた状態において、光源ランプ102より放射された光は、フィルター104を透過してレンズ106に入射されて、投影レンズ16上に集光されるので、スクリーン製版20を透過した光が投影レンズ16に入射し、スクリーン製版20の一部の領域の像が拡大されて映写用スクリーンSに投影される。

【0028】

本発明の検査装置11は、図8に示すように、スクリーン製版20における選ばれた個所にマークを付するマーキング機構40を備えた構成とすることができる。この例のマーキング機構40は、光照射方向に対して平行に光源装置10における筐体101の側面に付設されている。このマーキング機構40には、環状の欠陥マークM(図11参照。)を付するスタンプ面41A(図9参照。)および待機中にスタンプ面41Aを乾燥することから防止するカバー体(図示せず)を備えるスタンプ部41と、スタンプ面41Aをスクリーン製版20のレベル位置に光照射方向と同一方向に突出させるスタンプ駆動機構(図示せず)とが設けられおり、さらにこのマーキング機構40を動作させるためのマーキング用スイッチ(図示せず)が設けられている。

【0029】

検査装置11における制御部は、マーキング作業開始指令により、水平方向移動機構14および垂直方向移動機構15による位置情報から、検査領域P位置の座標(x,y)を特定し、記憶する機能を有する。

【0030】

水平方向移動機構14および垂直方向移動機構15は、スタンプ動作開始指令により、検査領域Pの中心位置とスタンプ面41Aの中心位置とが一致する状態となるように、制御部によりスクリーン製版20の移動量が自動的に制御される構成とされている。

【0031】

以上のような検査装置11によれば、次のようにしてスクリーン製版20の検査が行われる。

図6は、スクリーン製版における一部の領域が拡大されて映写用スクリーンに映し出された拡大投影像の一例を示す平面図、図7は、本発明のスクリーン製版の検査装置におけるスクリーン製版の説明用平面図である。図7において、左右方向を「X軸方向」、上下方向を「Y軸方向」とする。

【0032】

(1)まず、検査対象となるスクリーン製版20をスクリーン保持台13にセットし、光源装置10から放射された光をスクリーン製版20に照射することにより、投影レンズ16によって拡大投影像が映写用スクリーンSに映し出される。

【0033】

(2)映写用スクリーンSに映し出された検査領域Pnの像は、制御部により、照射光に対して相対的にスクリーン製版20を垂直方向移動機構15によりY軸方向に、水平方向移動機構14によりX軸方向に移動される。

【0034】

(3)作業者は、映写用スクリーンSに映し出された検査領域Pnの拡大投影像を、拡大投影像が停止された状態で目視により観察し検査を行う。

【0035】

図6において、この検査領域Pnの拡大投影像における中央部は網状基材の像22Aであり、左右両側部は樹脂層の像23Aである。H1,H2は、ピンホールの像である。

【0036】

検査領域Pnは、例えば一辺が15〜50mmの矩形状を有している。

検査領域Pnの大きさ(an,bn)が例えば30×30mmである場合において、投影レンズ16によって約100〜250倍に拡大されて投影され、映写用スクリーンS上には約3000〜7500mm四方に映し出される。例えば、直径0.1mm程度のピンホールは、直径数cmの大きさに拡大投影されスクリーン上に映し出される。通常、ピンホールは、直径10μm以上のものが欠陥として処理される。

【0037】

(4)仮に検査領域Pnにおいて、ピンホール等の欠陥が検出された場合においては、後述するように、その欠陥の個所にマークを付する作業が行われる。

【0038】

(5)検査領域Pnを次の検査領域Pn+1にステップ的に移動させて検査を行う。そして、例えば、図7の矢印に示すようなP1からPnの経路に従って、スクリーン製版20を水平な一方向(図7における右方向)に順次ステップ的に移動させ、その後、下方向に変位したレベルにおいて、前記一方向とは逆の他方向(図7における左方向)に移動させて、検査領域がスクリーン製版20の全領域に及ぶように移動させる。各検査領域において、ピンホール等の欠陥が検出された場合は、上記(4)の作業を行い、その後、次の検査領域の検査を行う。

(6)検査終了後は、マークにより特定された個所の欠陥について、修復作業を行う。

【0039】

また、マーキング機構40を備えたスクリーン製版の検査装置11において、欠陥個所にマークを付する作業は次のとおりである。

【0040】

(a)スクリーン製版20に光を照射し、検査領域Pの像を映写用スクリーンS上に拡大投影して検査する。スクリーン製版20に欠陥Hが検出された場合において、作業者がマーキング用スイッチをONすることにより、マーキング作業が開始される。

【0041】

(b)マーキング作業が開始されると、検査装置11の制御部においては、水平方向移動機構14および垂直方向移動機構15による位置情報から、スクリーン製版20における現在検査中の検査領域P位置の座標(xn,yn)が特定され、これが記憶される。

【0042】

(c)作業者は、欠陥Hを目視で確認しながら、図10に示すように、検査領域Pの中心に欠陥Hが位置するように水平方向移動機構14および垂直方向移動機構15によりスクリーン製版20を移動させる。具体的には、位置調整前のスクリーン製版20a(図10における破線)の位置から、図10に示す矢印の方向に、位置調整後のスクリーン製版20b(図10における実線)の位置に移動させる。このときの移動は、通常手動操作により行われる。

【0043】

(d)検査領域Pの中心に欠陥Hの位置を合わせ、スタンプ動作を開始させる。

具体的には、スクリーン製版20を検査状態領域からマーキング機構40によるマーキング領域に、図9における左方向に移動させて、スタンプ駆動機構によりスタンプ面41Aをスクリーン製版20のレベル位置に光照射方向と同一方向に突出させて、スクリーン製版20に押圧することにより、図11に示すように、欠陥マークMが付される。このとき、水平方向移動機構14および垂直方向移動機構15は、スクリーン製版20の移動量が自動的に制御されて、欠陥Hの位置する検査領域Pの中心位置とスタンプ面41Aの中心位置とが一致する状態とされている。すなわち、上記(c)の操作によって、検査領域Pの中心に欠陥Hが位置するようにスクリーン製版20位置が調整されているため、欠陥Hの位置を中心として欠陥マークMが付される。

【0044】

(e)スタンプ動作が終了すると、記憶された座標(xn,yn)情報により、マーキング領域からスクリーン製版20を退避させ、検査領域Pの像が映写用スクリーンSに映し出されるようにスクリーン製版20を戻して後続の検査が再開される。

【0045】

(f)同一検査領域Pに複数の欠陥Hが検出された場合においては、上記(c)〜(e)の作業を繰り返す。

【0046】

以上の作業においては、欠陥Hを中心として欠陥マークMが付されるようにスクリーン製版20の位置を調整したが、欠陥Hが欠陥マークM内のどこかにあればよいという程度の簡易的なマーキングでよい場合においては、上記(c)の操作を省略することもできる。なお、このような場合において、欠陥マークMの形状を検査領域Pの形状にほぼ一致させると、欠陥Hの存在する個所の特定が容易になる。

【0047】

本発明のスクリーン製版の検査装置によれば、スクリーン製版の一部の領域を透過した光による像を拡大投影する拡大投影機構を有し、映写用スクリーンや壁等に当該領域の拡大投影像を映し出すことにより、欠陥も拡大投影されることから、熟練者ではない作業者が検査を行う場合においても、目視で欠陥を容易に検出することができ、また、作業者間における検査精度のばらつきを抑えることができると共に、片面のみに形成されたピンホールや、樹脂層に形成された盛り上がりなどの欠陥を確実に検出することができる。

さらに、作業者の身体的な負担を軽減することができ、加えて、複数の作業者が同時に検査を行うことができるので、検査精度をより一層向上させることができる。

【0048】

また、本発明のスクリーン製版の検査装置によれば、マーキング機構を有することにより、拡大投影像で検出した欠陥の個所を容易に特定することができる。

【0049】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

【0050】

例えば、図12に示すように、本発明のスクリーン製版の検査装置においては、マーキング機構50が光源装置10の前面に備えられたレンズ106の周囲に設けられた構成とすることもできる。

マーキング機構50は、レンズ106を囲うように光源装置10の筐体101に付設された構成とされている。このマーキング機構50には、スタンプ面51Aを有するスタンプ部51と、スタンプ面51Aをスクリーン製版20面まで往復移動するスタンプ駆動機構(図示せず)とが設けられている。

【0051】

前述したマーキング作業(a)および(b)と同様の作業を行い、その後、スタンプ駆動機構によりスタンプ面51Aを突出させて、図13に示すように、欠陥マークMを付し、(d)および(e)の作業を行う。なお、(c)の作業を行い、欠陥Hを中心として環状の欠陥マークMを付することも可能である。

【0052】

また、検査装置において検出された欠陥の個所にマークを付するものは、シールなどの貼付によるものでもよい。その際、シール脱着等によるマーキング痕跡が残らないものを使用することが好ましい。

【0053】

さらに、本発明のスクリーン製版の検査装置は、ズーム機構が備えられた構成とすることもできる。このズーム機構により、映写用スクリーンSに映し出される投影像の大きさを任意の大きさに調整することができる。

【0054】

さらにまた、本発明のスクリーン製版の検査装置は、複数ヵ所の座標の特定と記憶を制御部により行い、上述した(d)のスタンプ動作を一括で行う構成とすることもできる。

【符号の説明】

【0055】

10 光源装置

101 筐体

102 光源ランプ

103 反射ミラー

104 フィルター

105 シャッター

106 レンズ

110 光照射機構

120 拡大投影機構

11 スクリーン製版の検査装置

12 基台

13 スクリーン保持台

14 水平方向移動機構

15 垂直方向移動機構

16 投影レンズ

17 投影レンズ架台

19 可動保持機構

20 スクリーン製版

20a 位置調整前のスクリーン製版

20b 位置調整後のスクリーン製版

21 枠

22 網状基材

22A 網状基材の像

221 線材

23 樹脂層

23A 樹脂層の像

40 マーキング機構

41 スタンプ部

41A スタンプ面

50 マーキング機構

51 スタンプ部

51A スタンプ面

S 映写用スクリーン

H 欠陥

P 検査領域

Pa 位置調整前の検査領域

Pb 位置調整後の検査領域

M 欠陥マーク

H1,H2 ピンホールの像

【技術分野】

【0001】

本発明は、スクリーン製版の検査装置に関する。

【背景技術】

【0002】

電子機器等の精密回路パターンを印刷法によって形成する際に使用されるスクリーン印刷用の版(以下、「スクリーン製版」という。)は、例えば線材径15μmのステンレス線材からなる網状基材の両面に樹脂からなる樹脂層を塗布し、回路パターンが形成されたマスクを介して紫外光で感光させて硬化させ、その後、未硬化の樹脂層を除去して、樹脂硬化部分からなる被着パターンが網状基材に形成されてなるものである。

【0003】

近年、回路基板上に各種モジュールを実装配置する回路パターンが増加していることから、より精細な回路パターンが必要とされている。このような回路パターンの製造においては、最終的に電気配線として確実な導通状態を得ると共に、短絡状態となる等の問題を発生させないために、確実な被着パターンが形成されたスクリーン製版を用いることが要求される。すなわち、被着パターン中にピンホール等が形成されたスクリーン製版を用いた場合には、電気配線を形成するためのインクがピンホールから流出し、不必要な箇所にインクが付着するために、正確な回路パターンを形成することができない。

【0004】

従って、ピンホール等の不良の発生を防止するために、被着パターンが形成されたスクリーン製版について、一枚ずつ作業者が検査を行うことが必要である。スクリーン製版は、仮にピンホールや欠損等が検出された場合においても、修復作業を施すことによって、使用可能なものとすることができる。

【0005】

従来、この検査は、具体的には以下の方法によって行われている。

(1)筐体の下部に蛍光灯からなる光源が設置されたライトテーブルを用い、ライトテーブル上に検査対象となるスクリーン製版を載置し、拡大ルーペを使用して、被着パターンを局所的に目視により検査する方法。

(2)スクリーン製版の撮像映像等を画像処理して検査する方法。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−147187号公報

【特許文献2】特開2003−200550号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記(1)および(2)の検査方法には、下記のような問題がある。

(1)拡大ルーペによる目視の検査では、作業者間に検査精度のばらつきが生じるという問題がある。また、検査作業においては、目を酷使するため、作業者の身体的な負担が大きいという問題がある。さらに、複数の作業者が同時に見ることが困難なため、作業者は1人に限られ、また、検査精度を安定的に維持するためには熟練者による検査が必要とされる。

(2)画像処理による検査では、作業者の身体的な負担は少なくなるが、欠陥の判別制御が難しいという問題がある。すなわち、スクリーン製版の特徴として、網状基材の両面に樹脂層が塗布形成されるが、ピンホールが樹脂層を完全に貫通しているものであれば、欠陥として判別することができるが、片面のみに形成されたピンホールや樹脂層に形成された盛り上がりなどの欠陥は、画像処理による検査において確実に欠陥と判別されない場合がある。このような欠陥は、目視では判別が可能であっても、画像処理では予め設定された閾値に基づいて判別されるため、検出できないからである。また、光源からの光を照射して得られた映像を解析する作業が行われるが、微妙な光の反射像も検出されてしまうので、全体として検査精度が低いという問題がある。さらに、このような検査装置は一般的に高価であって汎用性に乏しいという問題がある。

【0008】

本発明は、以上のような事情を考慮してなされたものであって、その目的は、検査対象のスクリーン製版におけるピンホールなどの欠陥を容易に検出することができるスクリーン製版の検査装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明のスクリーン製版の検査装置は、被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、

検査対象スクリーン製版を垂立状態で、垂直面内において移動自在に保持する可動保持機構と、

この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、

検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とする。

【0010】

本発明のスクリーン製版の検査装置においては、可動保持機構が、検査対象スクリーン製版を垂直面内において移動させるための移動機構を有し、

この移動機構が、光源よりの光に対して検査対象スクリーン製版を、水平な一方向に走査させ、その後、上または下方向に変位したレベルにおいて、前記一方向とは逆の他方向に走査させるものであることが好ましい。

【0011】

本発明のスクリーン製版の検査装置においては、当該スクリーン製版における選ばれた個所にマークを付するマーキング機構を有することが好ましい。

【0012】

本発明のスクリーン製版の検査装置においては、前記マーキング機構がスタンプによってマークを付するものであることが好ましい。

【発明の効果】

【0013】

本発明のスクリーン製版の検査装置によれば、スクリーン製版の一部の領域を透過した光による像を拡大投影する拡大投影機構を有し、映写用スクリーンや壁等に当該領域の拡大投影像を映し出すことにより、欠陥も拡大投影されることから、熟練者ではない作業者が検査を行う場合においても、目視で欠陥を容易に検出することができ、また、作業者間における検査精度のばらつきを抑えることができると共に、片面のみに形成されたピンホールや、樹脂層に形成された盛り上がりなどの欠陥を確実に検出することができる。

さらに、作業者の身体的な負担を軽減することができ、加えて、複数の作業者が同時に検査を行うことができるので、検査精度をより一層向上させることができる。

【0014】

また、本発明のスクリーン製版の検査装置によれば、マーキング機構を有することにより、拡大投影像で検出された欠陥の個所を容易に特定することができる。

【図面の簡単な説明】

【0015】

【図1】本発明のスクリーン製版の検査装置におけるスクリーン製版の一例を示す説明用斜視図である。

【図2】図1におけるスクリーン製版に樹脂層が形成された状態を示す説明用断面図である。

【図3】図2における説明用要部拡大図である。

【図4】本発明のスクリーン製版の検査装置の一例における概略を示す説明用斜視図である。

【図5】図4におけるスクリーン製版の検査装置の説明図である。

【図6】スクリーン製版における一部の領域が拡大されて映写用スクリーンに映し出された拡大投影像の一例を示す平面図である。

【図7】本発明のスクリーン製版の検査装置におけるスクリーン製版の説明用平面図である。

【図8】本発明のスクリーン製版の検査装置にマーキング機構が備えられた例を示す説明用上面図である。

【図9】図8におけるスタンプ動作の一例を示す説明用上面図である。

【図10】マーキング作業におけるスクリーン製版の移動の一例を示す説明図である。

【図11】スタンプ動作におけるスクリーン製版の一例を示す説明図である。

【図12】本発明のスクリーン製版の検査装置にマーキング機構が備えられた他の例を示す説明用上面図である。

【図13】図12におけるスクリーン製版の説明用平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について具体的に説明する。

【0017】

図1は、本発明のスクリーン製版の検査装置におけるスクリーン製版の一例を示す説明用斜視図、図2は、図1におけるスクリーン製版に樹脂層が形成された状態を示す説明用断面図、図3は、図2における説明用要部拡大図、図4は、本発明のスクリーン製版の検査装置の一例における概略を示す説明用斜視図、図5は、図4におけるスクリーン製版の検査装置の説明図である。なお、図5においては、可動保持機構は省略されている。

【0018】

図1〜図3に示すように、スクリーン製版20は、通常、矩形状に組まれた金属よりなる枠21と、この枠21に張設された例えばステンレスよりなる線材221で織られた網状基材22と、網状基材22の両面に塗布された樹脂からなる樹脂層23とから構成されている。スクリーン製版20に形成されるパターンは、樹脂層23によって形成された被着パターン部分と、樹脂層23が形成されていない網状基材22のみからなる部分とにより構成される。

樹脂層23は、線材221間の間隙に充填された状態で樹脂が硬化することにより、網状基材22に保持されている。

【0019】

スクリーン製版20の具体的な寸法例を示すと、スクリーン製版20の一辺の長さが例えば300〜1000mm、線材221径が例えば10〜30μm、網状基材22の網目の格子の一辺が例えば30〜100μm、樹脂層23の層厚Dが例えば20〜100μmである。

線材221の材質は、ステンレスの他には、ポリエステル、ナイロンなどが挙げられる。

【0020】

図4および図5に示すように、本発明のスクリーン製版の検査装置(以下、単に「検査装置」ともいう。)11は、検査対象のスクリーン製版(以下、単に「スクリーン製版」ともいう。)20を、垂直面内において移動自在に垂立状態で保持する可動保持機構19を有する。この可動保持機構19は、基台12に設けられた垂直方向移動機構15と、この垂直方向移動機構15に支持された水平方向移動機構14と、この水平方向移動機構14に支持されたスクリーン保持台13とにより構成されている。

【0021】

スクリーン保持台13は、スクリーン製版20の枠21の下辺部を固定し、基台12に対して垂直方向に当該スクリーン製版20が垂立した状態で支持するものであり、例えば、多様な大きさのスクリーン製版に対応することができるサイズ調整機能(図示せず)が設けられている。

【0022】

基台12には、スクリーン製版20を挟む両側の領域に、光源装置10と拡大投影機構120とが設けられている。

光源装置10には、高輝度放電ランプからなる光源ランプ102と光照射機構110を構成する反射ミラー103およびレンズ106と、紫外光または赤外光をカットするフィルター104と、シャッター105とが設けられている。すなわち、光照射方向に対して光源ランプ102の後方側には、球面集光鏡からなる反射ミラー103が配置され、光照射方向に対して光源ランプ102の前方側には、フィルター104およびシャッター105が配置され、このシャッター105の前方側には、光源ランプ102および反射ミラー103からの光をスクリーン製版20に向けて集光するレンズ106が、筐体101の前面に設けられている。

【0023】

光源ランプ102に用いられる高輝度放電ランプとしては、例えばキセノンショートアークランプを挙げることができる。高輝度放電ランプを用いることにより、コントラストが良く明瞭な投影像を映し出すことができる。また、特にキセノンショートアークランプを用いることにより、太陽光に近い可視光を得ることができるため、作業者の身体的な負担を軽減することができる。

【0024】

拡大投影機構120は、スクリーン製版20の一部の領域を透過した光による像を、例えば、映写用スクリーンSに向けて拡大投影する投影レンズ16と、この投影レンズ16を支持する投影レンズ架台17とにより構成されている。

【0025】

垂直方向移動機構15は、当該スクリーン製版20を垂直面内で上下方向に移動させるために、水平方向移動機構14を上下方向に移動させる構成とされ、水平方向移動機構14は、当該スクリーン製版20を垂直面内で左右方向に移動させるために、スクリーン保持台13を左右方向に移動させる構成とされている。

可動保持機構19は、スクリーン製版20の移動方向および移動距離を制御するために、制御部(図示せず)によって動作制御される構成とされている。

【0026】

垂直方向移動機構15は、少なくとも照射光に対してスクリーン製版20の下辺から上辺までの範囲を移動する構成とされ、水平方向移動機構14は、少なくとも照射光に対してスクリーン製版20の左辺から右辺までの範囲を移動する構成とされる。

【0027】

図5において、仮想線Kは光源ランプ102から放射された光の光路を示すものである。シャッター105が開いた状態において、光源ランプ102より放射された光は、フィルター104を透過してレンズ106に入射されて、投影レンズ16上に集光されるので、スクリーン製版20を透過した光が投影レンズ16に入射し、スクリーン製版20の一部の領域の像が拡大されて映写用スクリーンSに投影される。

【0028】

本発明の検査装置11は、図8に示すように、スクリーン製版20における選ばれた個所にマークを付するマーキング機構40を備えた構成とすることができる。この例のマーキング機構40は、光照射方向に対して平行に光源装置10における筐体101の側面に付設されている。このマーキング機構40には、環状の欠陥マークM(図11参照。)を付するスタンプ面41A(図9参照。)および待機中にスタンプ面41Aを乾燥することから防止するカバー体(図示せず)を備えるスタンプ部41と、スタンプ面41Aをスクリーン製版20のレベル位置に光照射方向と同一方向に突出させるスタンプ駆動機構(図示せず)とが設けられおり、さらにこのマーキング機構40を動作させるためのマーキング用スイッチ(図示せず)が設けられている。

【0029】

検査装置11における制御部は、マーキング作業開始指令により、水平方向移動機構14および垂直方向移動機構15による位置情報から、検査領域P位置の座標(x,y)を特定し、記憶する機能を有する。

【0030】

水平方向移動機構14および垂直方向移動機構15は、スタンプ動作開始指令により、検査領域Pの中心位置とスタンプ面41Aの中心位置とが一致する状態となるように、制御部によりスクリーン製版20の移動量が自動的に制御される構成とされている。

【0031】

以上のような検査装置11によれば、次のようにしてスクリーン製版20の検査が行われる。

図6は、スクリーン製版における一部の領域が拡大されて映写用スクリーンに映し出された拡大投影像の一例を示す平面図、図7は、本発明のスクリーン製版の検査装置におけるスクリーン製版の説明用平面図である。図7において、左右方向を「X軸方向」、上下方向を「Y軸方向」とする。

【0032】

(1)まず、検査対象となるスクリーン製版20をスクリーン保持台13にセットし、光源装置10から放射された光をスクリーン製版20に照射することにより、投影レンズ16によって拡大投影像が映写用スクリーンSに映し出される。

【0033】

(2)映写用スクリーンSに映し出された検査領域Pnの像は、制御部により、照射光に対して相対的にスクリーン製版20を垂直方向移動機構15によりY軸方向に、水平方向移動機構14によりX軸方向に移動される。

【0034】

(3)作業者は、映写用スクリーンSに映し出された検査領域Pnの拡大投影像を、拡大投影像が停止された状態で目視により観察し検査を行う。

【0035】

図6において、この検査領域Pnの拡大投影像における中央部は網状基材の像22Aであり、左右両側部は樹脂層の像23Aである。H1,H2は、ピンホールの像である。

【0036】

検査領域Pnは、例えば一辺が15〜50mmの矩形状を有している。

検査領域Pnの大きさ(an,bn)が例えば30×30mmである場合において、投影レンズ16によって約100〜250倍に拡大されて投影され、映写用スクリーンS上には約3000〜7500mm四方に映し出される。例えば、直径0.1mm程度のピンホールは、直径数cmの大きさに拡大投影されスクリーン上に映し出される。通常、ピンホールは、直径10μm以上のものが欠陥として処理される。

【0037】

(4)仮に検査領域Pnにおいて、ピンホール等の欠陥が検出された場合においては、後述するように、その欠陥の個所にマークを付する作業が行われる。

【0038】

(5)検査領域Pnを次の検査領域Pn+1にステップ的に移動させて検査を行う。そして、例えば、図7の矢印に示すようなP1からPnの経路に従って、スクリーン製版20を水平な一方向(図7における右方向)に順次ステップ的に移動させ、その後、下方向に変位したレベルにおいて、前記一方向とは逆の他方向(図7における左方向)に移動させて、検査領域がスクリーン製版20の全領域に及ぶように移動させる。各検査領域において、ピンホール等の欠陥が検出された場合は、上記(4)の作業を行い、その後、次の検査領域の検査を行う。

(6)検査終了後は、マークにより特定された個所の欠陥について、修復作業を行う。

【0039】

また、マーキング機構40を備えたスクリーン製版の検査装置11において、欠陥個所にマークを付する作業は次のとおりである。

【0040】

(a)スクリーン製版20に光を照射し、検査領域Pの像を映写用スクリーンS上に拡大投影して検査する。スクリーン製版20に欠陥Hが検出された場合において、作業者がマーキング用スイッチをONすることにより、マーキング作業が開始される。

【0041】

(b)マーキング作業が開始されると、検査装置11の制御部においては、水平方向移動機構14および垂直方向移動機構15による位置情報から、スクリーン製版20における現在検査中の検査領域P位置の座標(xn,yn)が特定され、これが記憶される。

【0042】

(c)作業者は、欠陥Hを目視で確認しながら、図10に示すように、検査領域Pの中心に欠陥Hが位置するように水平方向移動機構14および垂直方向移動機構15によりスクリーン製版20を移動させる。具体的には、位置調整前のスクリーン製版20a(図10における破線)の位置から、図10に示す矢印の方向に、位置調整後のスクリーン製版20b(図10における実線)の位置に移動させる。このときの移動は、通常手動操作により行われる。

【0043】

(d)検査領域Pの中心に欠陥Hの位置を合わせ、スタンプ動作を開始させる。

具体的には、スクリーン製版20を検査状態領域からマーキング機構40によるマーキング領域に、図9における左方向に移動させて、スタンプ駆動機構によりスタンプ面41Aをスクリーン製版20のレベル位置に光照射方向と同一方向に突出させて、スクリーン製版20に押圧することにより、図11に示すように、欠陥マークMが付される。このとき、水平方向移動機構14および垂直方向移動機構15は、スクリーン製版20の移動量が自動的に制御されて、欠陥Hの位置する検査領域Pの中心位置とスタンプ面41Aの中心位置とが一致する状態とされている。すなわち、上記(c)の操作によって、検査領域Pの中心に欠陥Hが位置するようにスクリーン製版20位置が調整されているため、欠陥Hの位置を中心として欠陥マークMが付される。

【0044】

(e)スタンプ動作が終了すると、記憶された座標(xn,yn)情報により、マーキング領域からスクリーン製版20を退避させ、検査領域Pの像が映写用スクリーンSに映し出されるようにスクリーン製版20を戻して後続の検査が再開される。

【0045】

(f)同一検査領域Pに複数の欠陥Hが検出された場合においては、上記(c)〜(e)の作業を繰り返す。

【0046】

以上の作業においては、欠陥Hを中心として欠陥マークMが付されるようにスクリーン製版20の位置を調整したが、欠陥Hが欠陥マークM内のどこかにあればよいという程度の簡易的なマーキングでよい場合においては、上記(c)の操作を省略することもできる。なお、このような場合において、欠陥マークMの形状を検査領域Pの形状にほぼ一致させると、欠陥Hの存在する個所の特定が容易になる。

【0047】

本発明のスクリーン製版の検査装置によれば、スクリーン製版の一部の領域を透過した光による像を拡大投影する拡大投影機構を有し、映写用スクリーンや壁等に当該領域の拡大投影像を映し出すことにより、欠陥も拡大投影されることから、熟練者ではない作業者が検査を行う場合においても、目視で欠陥を容易に検出することができ、また、作業者間における検査精度のばらつきを抑えることができると共に、片面のみに形成されたピンホールや、樹脂層に形成された盛り上がりなどの欠陥を確実に検出することができる。

さらに、作業者の身体的な負担を軽減することができ、加えて、複数の作業者が同時に検査を行うことができるので、検査精度をより一層向上させることができる。

【0048】

また、本発明のスクリーン製版の検査装置によれば、マーキング機構を有することにより、拡大投影像で検出した欠陥の個所を容易に特定することができる。

【0049】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

【0050】

例えば、図12に示すように、本発明のスクリーン製版の検査装置においては、マーキング機構50が光源装置10の前面に備えられたレンズ106の周囲に設けられた構成とすることもできる。

マーキング機構50は、レンズ106を囲うように光源装置10の筐体101に付設された構成とされている。このマーキング機構50には、スタンプ面51Aを有するスタンプ部51と、スタンプ面51Aをスクリーン製版20面まで往復移動するスタンプ駆動機構(図示せず)とが設けられている。

【0051】

前述したマーキング作業(a)および(b)と同様の作業を行い、その後、スタンプ駆動機構によりスタンプ面51Aを突出させて、図13に示すように、欠陥マークMを付し、(d)および(e)の作業を行う。なお、(c)の作業を行い、欠陥Hを中心として環状の欠陥マークMを付することも可能である。

【0052】

また、検査装置において検出された欠陥の個所にマークを付するものは、シールなどの貼付によるものでもよい。その際、シール脱着等によるマーキング痕跡が残らないものを使用することが好ましい。

【0053】

さらに、本発明のスクリーン製版の検査装置は、ズーム機構が備えられた構成とすることもできる。このズーム機構により、映写用スクリーンSに映し出される投影像の大きさを任意の大きさに調整することができる。

【0054】

さらにまた、本発明のスクリーン製版の検査装置は、複数ヵ所の座標の特定と記憶を制御部により行い、上述した(d)のスタンプ動作を一括で行う構成とすることもできる。

【符号の説明】

【0055】

10 光源装置

101 筐体

102 光源ランプ

103 反射ミラー

104 フィルター

105 シャッター

106 レンズ

110 光照射機構

120 拡大投影機構

11 スクリーン製版の検査装置

12 基台

13 スクリーン保持台

14 水平方向移動機構

15 垂直方向移動機構

16 投影レンズ

17 投影レンズ架台

19 可動保持機構

20 スクリーン製版

20a 位置調整前のスクリーン製版

20b 位置調整後のスクリーン製版

21 枠

22 網状基材

22A 網状基材の像

221 線材

23 樹脂層

23A 樹脂層の像

40 マーキング機構

41 スタンプ部

41A スタンプ面

50 マーキング機構

51 スタンプ部

51A スタンプ面

S 映写用スクリーン

H 欠陥

P 検査領域

Pa 位置調整前の検査領域

Pb 位置調整後の検査領域

M 欠陥マーク

H1,H2 ピンホールの像

【特許請求の範囲】

【請求項1】

被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、

検査対象スクリーン製版を垂立状態で、垂直面内において移動自在に保持する可動保持機構と、

この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、

検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とするスクリーン製版の検査装置。

【請求項2】

可動保持機構が、検査対象スクリーン製版を垂直面内において移動させるための移動機構を有し、

この移動機構が、光源よりの光に対して検査対象スクリーン製版を、水平な一方向に走査させ、その後、上または下方向に変位したレベルにおいて、前記一方向とは逆の他方向に走査させるものであることを特徴とする請求項1に記載のスクリーン製版の検査装置。

【請求項3】

当該スクリーン製版における選ばれた個所にマークを付するマーキング機構を有することを特徴とする請求項1または請求項2に記載のスクリーン製版の検査装置。

【請求項4】

前記マーキング機構がスタンプによってマークを付するものであることを特徴とする請求項3に記載のスクリーン製版の検査装置。

【請求項1】

被着パターンを形成する樹脂層が網状基材に設けられたスクリーン製版の検査装置であって、

検査対象スクリーン製版を垂立状態で、垂直面内において移動自在に保持する可動保持機構と、

この可動保持機構に保持された検査対象スクリーン製版に光源よりの光を集光して照射する光照射機構と、

検査対象スクリーン製版の少なくとも一部の領域を透過した光による像を拡大して投影する拡大投影機構とを備えることを特徴とするスクリーン製版の検査装置。

【請求項2】

可動保持機構が、検査対象スクリーン製版を垂直面内において移動させるための移動機構を有し、

この移動機構が、光源よりの光に対して検査対象スクリーン製版を、水平な一方向に走査させ、その後、上または下方向に変位したレベルにおいて、前記一方向とは逆の他方向に走査させるものであることを特徴とする請求項1に記載のスクリーン製版の検査装置。

【請求項3】

当該スクリーン製版における選ばれた個所にマークを付するマーキング機構を有することを特徴とする請求項1または請求項2に記載のスクリーン製版の検査装置。

【請求項4】

前記マーキング機構がスタンプによってマークを付するものであることを特徴とする請求項3に記載のスクリーン製版の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−181254(P2010−181254A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−24538(P2009−24538)

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(592064110)株式会社ウシオスペックス (16)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(592064110)株式会社ウシオスペックス (16)

【Fターム(参考)】

[ Back to top ]