スクロール圧縮機

【課題】スクロール圧縮機が有する圧縮機構(20)のスラスト軸受面(29a,29b)の油溝(70)から背圧室(74)の低圧側の第2空間(74b)へ油が多量に漏れるのを抑制し、油の撹拌損失で圧縮機構(20)が滑らかに動作しなくなるのを抑える。

【解決手段】スラスト軸受面(29a,29b)における油溝(70)の径方向外周側に、油溝(70)よりも圧力の低い油回収溝(75)を形成する。

【解決手段】スラスト軸受面(29a,29b)における油溝(70)の径方向外周側に、油溝(70)よりも圧力の低い油回収溝(75)を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクロール圧縮機に関し、特に、圧縮機構に潤滑油を供給するための給油構造に関するものである。

【背景技術】

【0002】

従来より、冷凍サイクルを行う冷媒回路に接続されて冷媒を圧縮する圧縮機として、スクロール圧縮機が広く用いられている。このスクロール圧縮機では、固定スクロールと可動スクロールのそれぞれに、鏡板部と、鏡板部の前面から突出する渦巻き状のラップが設けられている。固定スクロールと可動スクロールは、両方のラップが互いに噛み合うことによって圧縮室を形成する。

【0003】

スクロール圧縮機は、例えば、縦長円筒状で上下の端部が閉塞されたケーシングと、上記固定スクロール及び可動スクロールを有する圧縮機構と、この圧縮機構を駆動する電動機とを備えている。また、上記のように縦型のスクロール圧縮機において、圧縮機構は、一般にケーシングの内部空間の上方の位置に配置され、電動機は圧縮機構よりも下方の位置に配置されている。そして、電動機には駆動軸(クランク軸)が設けられ、この駆動軸に形成されている偏心部(クランクピン)が可動スクロールに連結されることにより、可動スクロールが公転するようになっている。上記駆動軸は、縦長のケーシングの上下方向の中心線に沿って配置されている。

【0004】

上記スクロール圧縮機では、可動スクロールの公転中に、可動スクロールと固定スクロールが圧縮室の外周側で軸方向の一端側と他端側から当接することにより、圧縮室が閉じた状態に保持される。つまり、上記の構成において、両スクロールの当接面がスラスト軸受面になる。逆に言うと、環状のスラスト軸受面の内周側で両スクロールのラップが噛み合う。

【0005】

可動スクロールが公転運動を行うと、ラップの外周側端部寄りから圧縮室へ低温低圧の冷媒が吸入される。また、可動スクロールがさらに公転すると、圧縮室内で圧縮された高温高圧の冷媒がラップの内周側端部付近から吐出される。圧縮機構から吐出された冷媒は、ケーシング内に充満した後、該ケーシングに設けられている吐出管からケーシングの外へ吐出される。

【0006】

ところで、特許文献1には、圧縮機構に給油をするための給油構造が開示されている。この特許文献1のスクロール圧縮機では、駆動軸の下端に給油ポンプを設けて、この給油ポンプがケーシングの底部の油溜まりに浸かるようにしている。また、このスクロール圧縮機では、給油ポンプから上方へ伸びる給油通路を駆動軸の内部にその下端から上端まで貫通するように形成するとともに、一端が駆動軸の給油通路に連通して他端が上記スラスト軸受面に連通する第2の給油通路を、可動スクロールの鏡板部の内部に形成している。スラスト軸受面には、油溜まりから供給されてきた高圧油を該スラスト軸受面の周方向に広げるための油溝が形成されている。

【0007】

以上の構成によれば、潤滑油は、油溜まりから給油通路を通ってスラスト軸受面の油溝まで供給され、さらに油溝からスラスト軸受面の全域に拡がって行く。スラスト軸受面を潤滑した潤滑油の一部は、圧縮室の中にも入っていく。圧縮室に流入した潤滑油は、固定スクロールのラップと可動スクロールのラップの間の微細なクリアランスを塞ぐように油膜を形成する。この油膜により、固定スクロールに対する可動スクロールの動作抵抗が小さくなり、同時に、冷媒が圧縮室内で高圧側から低圧側へ漏れるのが抑えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−261177号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記スクロール圧縮機では、可動スクロールの背面側(可動スクロールの鏡板部におけるスラスト軸受面と反対の面側)に背圧室が形成されている。背圧室は、径方向内周側の第1空間と、径方向外周側の第2空間とに区画されている。また、第1空間は高圧空間であり、第2空間は第1空間よりも圧力が低い低圧の空間になっている。この第2空間には、可動スクロールの公転動作のガイドとしてオルダム継手が設けられている。

【0010】

上記の構成においては、上記第1空間と油溝とが高圧圧力になり、上記第2空間の圧力が第1空間よりも低いので、この第2空間は油溝と比べても圧力が低くなる。そのため、油溝に供給された高圧の潤滑油が、油溝の外周側に形成されている第2空間へ、圧力差のために漏れてしまうおそれがある。そして、油が第2空間に多量に漏れてしまうと、可動スクロールやオルダム継手が動作するときに潤滑油を撹拌することになり、潤滑油が抵抗になって圧縮機構の滑らかな動きが妨げられてしまう。

【0011】

本発明は、このような問題点に鑑みて創案されたものであり、その目的は、スラスト軸受面の油溝から背圧室の低圧側空間(外周側の第2空間)へ油が多量に漏れるのを抑制し、油の撹拌損失で圧縮機構が滑らかに動作しなくなるのを防止することである。

【課題を解決するための手段】

【0012】

第1の発明は、圧縮機構(20)と、該圧縮機構(20)を駆動する駆動機構(50)と、該圧縮機構(20)と駆動機構(50)とを収納するケーシング(15)とを備え、該ケーシング(15)内には潤滑油が溜まる油溜まり(67)が形成され、上記圧縮機構(20)は、固定スクロール(30)及び可動スクロール(40)を有し、固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備え、さらに、可動スクロール(40)の背面側の背圧室(74)を内周側の第1空間(74a)と外周側の第2空間(74b)とに区画して第1空間(74a)よりも第2空間(74b)を低い圧力に保持するシール部材(73)と、上記スラスト軸受面(29a,29b)の少なくとも一方における上記ラップ(32,42)の外周側に形成されて第2空間(74b)の圧力よりも高圧の潤滑油が供給される油溝(70)とを有するスクロール圧縮機を前提としている。

【0013】

そして、このスクロール圧縮機は、上記スラスト軸受面(29a,29b)の一方または両方における上記油溝(70)の外周側に、該油溝(70)よりも圧力の低い油回収溝(75)が形成されていることを特徴としている。

【0014】

この第1の発明では、圧縮機構(20)が動作すると、ケーシング(15)の油溜まり(67)から、高圧の潤滑油がスラスト軸受面(29a,29b)の油溝(70)に供給される。油溝(70)に供給された高圧の潤滑油は、油溝(70)から滲出してスラスト軸受面(29a,29b)の全体に拡がる。スラスト軸受面(29a,29b)に拡がった潤滑油は、油溝(70)の内周方向へ向かうと、圧縮室(25)に流入する。圧縮室(25)に流入した潤滑油は、固定スクロール(30)及び可動スクロール(40)の表面に付着して油膜を形成し、潤滑作用とシール作用を行う。一方、油溝(70)からスラスト軸受面(29a,29b)に拡がった潤滑油は、油溝(70)の外周方向へ向かうと、油回収溝(75)に流入する。したがって、潤滑油が背圧室(74)の第2空間(74b)へ流出するのを阻止できる。

【0015】

第2の発明は、第1の発明において、上記油回収溝(75)が、上記固定スクロール(30)のラップ(32)と可動スクロール(40)のラップ(42)とが噛み合って形成される圧縮室(25)への流体の吸入部分(25a)に接続されていることを特徴としている。この流体の吸入部分(25a)には、圧縮機構(20)の吸入孔や、吸入開始直後の圧縮室(25)につながる部分などが含まれる。

【0016】

この第2の発明では、油回収溝(75)に圧縮室(25)の吸入圧力が作用するので、油溝(70)から油回収溝(75)に流入した潤滑油は、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆく。

【0017】

第3の発明は、第1または第2の発明において、上記油回収溝(75)が、上記油溝(70)の全体を径方向外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴としている。

【0018】

この第3の発明では、油溝(70)の周囲の全体において、潤滑油が油回収溝(75)に捕捉される。

【0019】

第4の発明は、第1または第2の発明において、上記油溝(70)が、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含み、上記油回収溝(75)が、少なくとも上記油溝(70)の高圧部(70a)を外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴としている。

【0020】

この第4の発明では、油溝(70)の高圧部(70a)の周囲において、潤滑油が油回収溝(75)に捕捉される。

【0021】

第5の発明は、第1から第4の発明の何れか1つにおいて、上記油回収溝(75)が、固定スクロール(30)側のスラスト軸受面(29a)に形成されていることを特徴としている。

【0022】

油回収溝(75)は、可動スクロール(30)側のスラスト軸受面(29b)に形成してもよいが、そうすると可動スクロール(40)の動作に伴って油回収溝(75)の位置が変化することになり、スラスト軸受面(29a,29b)を、可動スクロール(40)の動作中でも常に油回収溝(75)が閉塞されるような広い領域に形成する必要がある。これに対して、上記第5の発明では、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積が小さくてすむ。

【発明の効果】

【0023】

上記構成によれば、油溜まり(67)から油溝(70)に流入した高圧の潤滑油は、油溝(70)からスラスト軸受面(29a,29b)に滲出してその外周方向へ向かうときに、まず油回収溝(75)に捕捉される。ここで、背圧室(74)の第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になり、油溝(70)と比べても圧力が低くなる。そのため、油回収溝(75)を設けていないとすれば、油溝(70)の潤滑油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に潤滑油が多量に流出してしまうと、潤滑油が、可動スクロール(40)や、該第2空間(74b)に設けられるオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0024】

これに対して、本発明によれば、油溝(70)の外周側に圧力の低い油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる潤滑油が、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。したがって、潤滑油が、背圧室(74)の第2空間(74b)に必要以上に多く流入するのを防止できる。そのため、潤滑油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗にならなくなるので、撹拌損失が従来と比べて小さくなって圧縮機構(20)が滑らかに動き、効率のよい運転が可能になる。

【0025】

また、従来の構造では、背圧室(74)の第2空間(74b)を中間圧にすると、運転条件が変わって高圧圧力が低下した場合には、給油差圧(高圧と中間圧の差)が小さくなってスラスト軸受面(29a,29b)への給油量が不足し、潤滑油不足により、スラスト軸受面(29a,29b)の信頼性が低下したり、圧縮性能が低下したりするおそれがある。これに対して、本発明では、上記の中間圧構造で差圧給油を採用する場合でも、高圧圧力になる油溝(70)の周囲にそれよりも低い圧力になる油回収溝(75)を設けることにより、給油差圧を確実に行えるので、油不足に起因するスラスト軸受面(29a,29b)の信頼性低下や圧縮性能の低下を防止できる。

【0026】

上記第2の発明によれば、油溝(70)から油回収溝(75)に流入した潤滑油が、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆくので、背圧室(74)の第2空間(74b)へ潤滑油が流入するのをより確実に防止できる。したがって、撹拌損失を小さくしやすくなり、圧縮機構(20)の動作をより滑らかにすることができる。

【0027】

上記第3の発明によれば、油溝(70)の周囲の全体において潤滑油が油回収溝(75)に捕捉されるので、油溝(70)から背圧室(74)の第2空間(74a)へ潤滑油がほとんど流出しなくなり、撹拌損失を確実に低減できる。

【0028】

上記第4の発明によれば、油溝(70)の高圧部(70a)の周囲において潤滑油が油回収溝(75)に捕捉される一方で、低圧部(70b)の周囲には油回収溝(75)が形成されていないが、低圧部(70b)の潤滑油は圧力が下がっているので、潤滑油は低圧部(70b)から背圧室(74)の第2空間(74b)へ多量には流れて行かない。したがって、従来よりも撹拌損失を低減できる。尚、高圧部(70a)の周囲は潤滑油の圧力による離反力が大きくなるが、圧力の低い油回収溝(75)を周囲に設置する事で、過剰な離反力を抑え、可動スクロールの挙動が安定化する。また、油回収溝(75)が短くてよいので、油回収溝(75)をスラスト軸受面(29a,29b)に形成しやすくなる。なお、油溝(70)よりも油回収溝(75)の方が圧力は低いので、油溝(70)の低圧部(70b)であっても油回収溝(75)の方が圧力は低くなる。

【0029】

上記第5の発明によれば、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、油回収溝(75)を可動スクロール(40)側のスラスト軸受面(29b)に形成する場合に比べて、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積を小さくすることができ、ひいては圧縮機構(20)を小型化できる。

【図面の簡単な説明】

【0030】

【図1】実施形態のスクロール圧縮機の全体構造を示す縦断面図である。

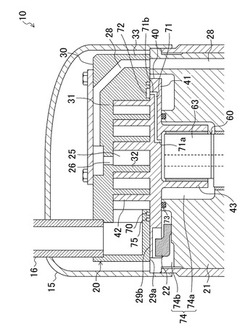

【図2】実施形態のスクロール圧縮機の圧縮機構を示す縦断面拡大図である。

【図3】実施形態の固定スクロールの下面図である。

【図4】実施形態の変形例に係る固定スクロールの下面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0032】

〈スクロール圧縮機の全体構成〉

スクロール圧縮機(10)の全体構成について、図1を参照しながら説明する。

【0033】

図1に示すように、本実施形態のスクロール圧縮機(10)は、全密閉圧縮機である。このスクロール圧縮機(10)は、冷凍サイクルを行う冷媒回路(図示せず)に接続され、冷媒回路の冷媒を吸入して圧縮する。

【0034】

スクロール圧縮機(10)はケーシング(15)を有している。このケーシング(15)の内部空間には、冷媒ガスを圧縮する圧縮機構(20)と、圧縮機構(20)を駆動する電動機(駆動機構)(50)と、電動機(50)に接続された駆動軸(60)と、駆動軸(60)を支持する下部軸受部材(55)とが収容されている。ケーシング(15)は、縦長の円筒状に形成された密閉容器である。ケーシング(15)の内部空間には、上から下へ向かって順に、圧縮機構(20)と電動機(50)と下部軸受部材(55)とが配置されている。また、駆動軸(60)は、その軸方向がケーシング(15)の高さ方向に沿うように配置されている。

【0035】

ケーシング(15)には、吸入管(16)と吐出管(18)とが取り付けられている。吸入管(16)及び吐出管(18)は、何れもケーシング(15)を貫通している。吸入管(16)は、圧縮機構(20)に接続されている。吐出管(18)は、ケーシング(15)の内部空間における電動機(50)と圧縮機構(20)の間の部分に開口している。上記ケーシング(15)の内部空間は、圧縮機構(20)によって、その上方の空間と下方の空間とに区画されている。圧縮機構(20)の下方の空間は高圧圧力になる空間である。

【0036】

下部軸受部材(55)は、ケーシング(15)に固定されている。この下部軸受部材(55)は、駆動軸(60)の下端部を回転自在に支持している。一方、電動機(50)は、固定子(51)と回転子(52)とを備えている。固定子(51)は、ケーシング(15)に固定されている。回転子(52)は、固定子(51)と同軸に配置されている。この回転子(52)には、駆動軸(60)が挿通されている。

【0037】

駆動軸(クランク軸)(60)には、主軸部(61)と、バランスウェイト部(62)と、偏心部(クランクピン)(63)とが形成されている。バランスウェイト部(62)は、主軸部(61)の軸方向の途中に配置されている。主軸部(61)は、バランスウェイト部(62)よりも下側の部分が電動機(50)の回転子(52)を貫通し、その下端部が下部軸受部材(55)によって支持されている。また、主軸部(61)は、バランスウェイト部(62)よりも上側の部分が、後述する圧縮機構(20)のハウジング(21)が有する上部軸受(23)によって回転自在に支持されている。偏心部(63)は、主軸部(61)の上端面に突設されている。偏心部(63)は、その軸心が主軸部(61)の軸心に対して偏心しており、後述する圧縮機構(20)の可動スクロール(40)に係合している。

【0038】

駆動軸(60)には、主給油通路(65)が形成されている。この主給油通路(65)は、その一端が駆動軸(60)の下端に開口し、その他端が駆動軸(60)の上端に開口している。また、駆動軸(60)の下端には、主給油通路(65)へ油を供給する給油ポンプ(66)が設けられている。駆動軸(60)が回転すると、ケーシング(15)の内部空間(高圧圧力になる空間)の底部に形成される油溜まり(67)に溜まった冷凍機油(潤滑油)が、給油ポンプ(66)により主給油通路(65)へ吸い上げられる。

【0039】

主給油通路(65)には、駆動軸(60)の半径方向へ延びる分岐通路(図示せず)が形成されている。主給油通路(65)を流れる冷凍機油の一部は、この分岐通路へ流入し、下部軸受部材(55)や、ハウジング(21)の上部軸受(23)などの摺動部に供給される。

【0040】

〈圧縮機構〉

圧縮機構(20)の構成について、図1〜図3を参照しながら説明する。

【0041】

図1及び図2に示すように、圧縮機構(20)は、ハウジング(21)と、固定スクロール(30)と、可動スクロール(40)とを備えている。また、圧縮機構(20)には、可動スクロール(40)の自転運動を規制するためのオルダム継手(22)が設けられている。

【0042】

ハウジング(21)は、厚肉の円板状に形成されており、その中央部が図1の下方へ膨出して上部軸受(23)を構成している。ハウジング(21)は、その外周面がケーシング(15)の内周面と接する状態でケーシング(15)に固定されている。ハウジング(21)は、その中央部を駆動軸(60)の主軸部(61)が貫通するように構成されている。そして、ハウジング(21)の上部軸受(23)は、駆動軸(60)の主軸部(61)のうちバランスウェイト部(62)よりも上側の部分を回転自在に支持するジャーナル軸受を保持している。

【0043】

ハウジング(21)の上には、固定スクロール(30)と可動スクロール(40)とが載置されている。固定スクロール(30)は、ボルト等によってハウジング(21)に固定されている。一方、可動スクロール(40)は、ハウジング(21)には固定されておらず、駆動軸(60)に係合して公転運動を行う。

【0044】

可動スクロール(40)は、可動側鏡板部(41)と、可動側ラップ(42)と、円筒部(43)とを一体に形成した部材である。可動側鏡板部(41)は、円板状に形成されている。可動側ラップ(42)は、渦巻き壁状に形成されており、可動側鏡板部(41)の前面(図1における上面)に突設されている。円筒部(43)は、円筒状に形成され、可動側鏡板部(41)の背面(同図における下面)に突設されている。この円筒部(43)には、駆動軸(60)の偏心部(63)が挿入されている。

【0045】

固定スクロール(30)は、固定側鏡板部(31)と固定側ラップ(32)とを一体に形成した部材である。固定側鏡板部(31)は、円板状に形成されている。固定側ラップ(32)は、渦巻き壁状に形成されており、固定側鏡板部(31)の前面(図1における下面)に突設されている。固定側鏡板部(31)は、固定側ラップ(32)の周囲を囲う外周壁部(33)を備えている。この外周壁部(33)の内周側面は、固定側ラップ(32)と共に可動側ラップ(42)に摺接して圧縮室(25)を形成する。

【0046】

なお、このスクロール圧縮機の圧縮機構(20)は、固定側ラップ(32)の渦巻きの巻き数及び長さと、可動側ラップ(42)の渦巻きの巻き数及び長さとが異なる、非対称渦巻き構造に構成されている。

【0047】

固定側鏡板部(31)には、吐出ポート(26)が形成されている。吐出ポート(26)は、固定側鏡板部(31)の中央付近に形成された貫通孔であって、固定側鏡板部(31)を厚さ方向に貫通している。また、固定側鏡板部(31)の外周付近には、吸入管(16)が挿入されている。

【0048】

圧縮機構(20)には、吐出ガス通路(28)が形成されている。この吐出ガス通路(28)は、固定スクロール(30)からハウジング(21)に亘って形成された通路である。吐出ガス通路(28)は、その一端が吐出ポート(26)に連通し、その他端がハウジング(21)の下面に開口している。

【0049】

圧縮機構(20)において、固定スクロール(30)と可動スクロール(40)は、固定側鏡板部(31)の前面と可動側鏡板部(41)の前面が互いに向かい合い、固定側ラップ(32)と可動側ラップ(42)が互いに噛み合うように配置されている。そして、この圧縮機構(20)では、固定スクロール(30)の固定側ラップ(32)と可動スクロール(40)の可動側ラップ(42)とが互いに噛み合うことによって、複数の圧縮室(25)が形成される。

【0050】

以上のように、圧縮機構(20)は、それぞれが渦巻き状のラップを有する固定スクロール(30)及び可動スクロール(40)と、両スクロール(30,40)を噛み合わせることにより形成される圧縮室(25)とを有している。また、圧縮機構(20)は、上記圧縮室(25)の径方向外方で軸方向の一端側と他端側から当接して摺動するように両スクロール(30,40)に形成されたスラスト軸受面(29a,29b)を有している。スラスト軸受面(29a,29b)は、可動スクロール(40)の公転中に、固定スクロール(30)側の面と可動スクロール(40)側の面が常に接触する部分に形成される面である。

【0051】

逆に言うと、固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備えている。

【0052】

〈圧縮機構の給油構造〉

上記圧縮機構(20)は、図3に示すように、圧縮室(25)の周囲に位置するように上記スラスト軸受面(29a,29b)に形成された油溝(70)を有している。この油溝(70)は、固定スクロール(30)側のスラスト軸受面(29a)に形成されている。油溝(70)は、固定スクロール(30)の下面図である図3に示すように、周方向に連続した環状の溝ではなく、周方向の一部(図3の右側部分)が途切れたC形の溝である。

【0053】

可動側鏡板部(41)には、油溜まり(67)から該可動側鏡板部(41)の背面と駆動軸(60)の上端面との間の空間へ供給される冷凍機油を上記スラスト軸受面(29a)の油溝(70)に導入するために、圧縮機構(20)側の給油通路として分岐給油通路(71)が形成されている。分岐給油通路(71)は、径方向内側の端部(71a)が可動側鏡板部(41)の背面側で駆動軸(60)の上端面に向かって開口し、径方向外側の端部(71b)が可動側鏡板部(41)の前面側でスラスト軸受面(29a)に向かって開口している。また、固定スクロール(30)側のスラスト軸受面(29a)には、可動スクロール(40)の公転中に上記油溝(70)が分岐給油通路(71)の径方向外側の端部(71b)の開口と常に連通するように、流入凹部(流入口)(72)が形成されている。

【0054】

可動スクロール(40)の背面側には、シールリング(シール部材)(73)が配置されている。このシールリング(73)は、ハウジング(21)の上面の内周寄りの位置に保持されており、可動側鏡板部(41)の背面に圧接している。このシールリング(73)は、可動スクロール(40)の背面側に形成される背圧室(74)を、冷凍機油が導入されて高圧圧力になる内周側の第1空間(74a)と、この第1空間(74a)よりも低圧になる外周側の第2空間(74b)とに区画している。第2空間(74b)は、圧縮機構(20)の吸入側に接続して低圧圧力になるようにしてもよいし、背圧調整機構を設け、圧縮室(25)が中間圧位置にあるときの冷媒ガスを導入して中間圧になるようにしてもよい。

【0055】

上記スラスト軸受面(29a,29b)には、上記油溝(70)の径方向外周側に、該油溝(70)よりも圧力が低くなる油回収溝(75)が形成されている。この油回収溝(75)は、固定スクロール(30)側のスラスト軸受面(29a)に形成された通路であって、上記油溝(70)の全体を径方向外周側から包囲するように圧縮室(25)の周方向へのびる溝により構成されている。この油回収溝(75)は、一端が圧縮室(25)への冷媒の吸入部分(25a)に接続されて、他端側が圧縮室(25)の周方向へのびている。また、油回収溝(75)の他端側は、圧縮室(25)への流体の吸入部分(25a)の近傍が終端になっている。

【0056】

なお、図3において油回収溝(75)の外側に破線で示している円は、可動スクロール(40)の旋回中に可動スクロール(40)の外周面が圧縮室(25)の中心に最も近づく点を結んでできる包絡線(C)である。スラスト軸受面(29a,29b)は、この包絡線(C)の内周側で固定スクロール(30)と可動スクロール(40)が常に接触する面になるので、上記油溝(70)及び油回収溝(75)は、この包絡線の内側に形成されていることになる。

【0057】

上記の構成において、油溝(70)と油回収溝(75)が同心円上に配置されていないのは、上記包絡線(C)が円形であるのに対して圧縮室(25)の外周が非円形であることに起因する配置スペース(油溝(70)と油回収溝(75)の配置スペース)の偏りに対応するためと、油溝(70)の冷凍機油が流入凹部(72)から離れる下流側ほど圧力が下がってスラスト軸受面(29a,29b)に滲出しにくくなるのに対して、その油溝(70)を下流側ほど圧縮室(25)に近づけて、スラスト軸受面(29a,29b)から圧縮室(25)に冷凍機油を導入しやすくするためである。

【0058】

−運転動作−

次に、スクロール圧縮機(10)の運転動作について説明する。

【0059】

スクロール圧縮機(10)において、電動機(50)へ通電すると駆動軸(60)が回転する。そして、偏心部(63)がその偏心量を半径とする周回軌道上を旋回するのに伴って、可動スクロール(40)が駆動される。可動スクロール(40)は、その自転運動がオルダム継手(22)によって規制されており、自転運動は行わずに公転運動だけを行う。

【0060】

可動スクロール(40)が公転運動を行うと、吸入管(16)を通って圧縮機構(20)へ流入した低圧のガス冷媒が、固定側ラップ(32)及び可動側ラップ(42)の外周側端部付近(吸入部分(25a))から圧縮室(25)へ吸入される。可動スクロール(40)が更に公転すると、圧縮室(25)が吸入管(16)から遮断された閉じきり状態となり、その後、圧縮室(25)は、固定側ラップ(32)及び可動側ラップ(42)に沿ってそれらの内周側端部へ向かって移動してゆく。その過程で圧縮室(25)の容積が次第に減少し、圧縮室(25)内のガス冷媒が圧縮されてゆく。

【0061】

可動スクロール(40)の移動に伴って圧縮室(25)が容積を次第に縮小させながら固定側ラップ(32)及び可動側ラップ(42)の内周側端部へ向かって移動してゆくと、やがて圧縮室(25)は、吐出ポート(26)に連通する。このとき、圧縮室(25)内で圧縮された冷媒(即ち、高圧のガス冷媒)は、吐出ポート(26)を通って吐出ガス通路(28)へ流入し、その後にケーシング(15)の内部空間における圧縮機構(20)と電動機(50)の間の部分へ吐出される。ケーシング(15)の内部空間へ吐出された高圧のガス冷媒は、電動機(50)を冷却するとともに、ケーシング(15)の底部に溜まる油溜まり(67)の冷凍機油に高圧圧力を作用させながら、吐出管(18)を通ってケーシング(15)の外部へ流出してゆく。

【0062】

スクロール圧縮機(10)の運転中には、駆動軸(60)が回転し、ケーシング(15)の底部の油溜まり(67)に貯留された冷凍機油が給油ポンプ(66)により駆動軸(60)内の主給油通路(65)へ吸い上げられる。主給油通路(65)を流れる冷凍機油は、下部軸受部材(55)及び上部軸受(23)の摺動部分や、圧縮機構(20)の摺動部分へ供給される。

【0063】

圧縮機構(20)への給油は、以下のようにして行われる。

【0064】

まず、駆動軸(60)の上端から流出した冷凍機油の一部が、偏心部(63)と可動スクロール(40)の円筒部(43)との摺動部分へ供給される。この冷凍機油の高圧圧力は、シールリング(73)の内周側の第1空間(74a)に全体的に作用するので、背圧室(74)のうちでシールリング(73)の内側に区画される第1空間(74a)は高圧空間になる。

【0065】

一方、駆動軸の上端から流出した冷凍機油の残りは、分岐給油通路(71)を通ってスラスト軸受面(29a,29b)の油溝(70)に流入する。油溝(70)に流入した高圧の冷凍機油は、油溝(70)からスラスト軸受面(29a,29b)に滲出して該スラスト軸受面(29a,29b)の全体に拡がってゆく。スラスト軸受面(29a,29b)では、油溝(70)の内周側が圧縮室(25)に開放されているので、油溝(70)からスラスト軸受面(29a,29b)の内周側へ拡がる冷凍機油は、圧縮室(25)へ流入する。圧縮室(25)へ流入した冷凍機油は、固定側ラップ(32)や可動側ラップ(42)の表面に付着して油膜を形成して、両ラップ(32,42)の間に形成される微細な隙間を埋めるので、圧縮室(25)の高圧側から低圧側へ冷媒が漏れるのを防止する。圧縮室(25)内の余剰の冷凍機油は、冷媒とともに圧縮機構(20)から吐出される。

【0066】

背圧室(74)のうち、シールリング(73)の外側に区画される第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になる。そのため、第2空間(74b)は油溝(70)と比べても圧力が低くなるので、油回収溝(75)を設けていなければ、油溝(70)の冷凍機油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に冷凍機油が多量に流出してしまうと、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0067】

これに対して、本実施形態では油溝(70)の外周側に低圧の油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる冷凍機油は、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。そのため、背圧室(74)の第2空間(74b)には、必要以上に冷凍機油は流入しない。また、油回収溝(75)で捕捉した冷凍機油は、圧縮室(25)への冷媒の吸入部分(25a)から圧縮室(25)に導入される。この冷凍機油は、一部が油膜になって圧縮室(25)のシールに寄与し、余剰分は冷媒とともに圧縮機構(20)から吐出される。

【0068】

圧縮機構(20)から吐出された冷媒に含まれる冷凍機油は微細な油滴の状態であり、吐出ポート(26)を通過してケーシング(15)の内部空間へ吐出されると、一部は吐出管(18)を通ってケーシング(15)の外部へ流出してゆく。残りの冷凍機油は、ケーシング(15)の内部空間で冷媒から分離されて、油溜まり(67)に戻る。また、高圧のガス冷媒と共にケーシング(15)の外部へ流出した冷凍機油は、図外の油分離器においてガス冷媒から分離され、その後に低圧冷媒と合流して圧縮機構(20)へ送り返される。

【0069】

−実施形態の効果−

油溜まり(67)から油溝(70)に流入した高圧の冷凍機油は、油溝(70)からスラスト軸受面(29a,29b)に滲出してその外周方向へ向かうときに、まず油回収溝(75)に捕捉される。ここで、背圧室(74)の第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になるため、第2空間(74b)は油溝(70)と比べても圧力が低くなる。そのため、油回収溝(75)を設けていないとすれば、油溝(70)の冷凍機油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に冷凍機油が多量に流出してしまうと、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0070】

これに対して、本実施形態によれば、油溝(70)の外周側に低圧の油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる冷凍機油は、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。したがって、冷凍機油は、背圧室(74)の第2空間(74b)には必要以上に流入しない。そのため、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗にならないので、撹拌損失が従来と比べて小さくなり、圧縮機構(20)が滑らかに動いて効率のよい運転が可能になる。

【0071】

また、本実施形態によれば、油溝(70)から油回収溝(75)に流入した冷凍機油が、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆくので、背圧室(74)の第2空間(74b)へ冷凍機油が流入するのをより確実に防止できる。したがって、圧縮機構(20)の滑らかな動作をより確実にすることができる。

【0072】

さらに、本実施形態によれば、油溝(70)の周囲の全体において冷凍機油が油回収溝(75)に捕捉されるので、油溝(70)から背圧室(74)の第2空間(74a)へ冷凍機油がほとんど流出しなくなり、撹拌損失を確実に低減できる。

【0073】

一方、油回収溝(75)は可動スクロール(30)側のスラスト軸受面(29b)に形成してもよいが、そうすると可動スクロール(40)の動作に伴って油回収溝(75)の位置が変化することになり、スラスト軸受面(29a,29b)を、可動スクロール(40)の動作中でも常に油回収溝(75)が閉塞されるような広い領域に形成する必要がある。これに対して、本実施形態によれば、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積を小さくすることができ、ひいては圧縮機構を小型化できる。

【0074】

−実施形態の変形例−

上記実施形態において、油溝(70)や油回収溝(75)は、図4に示すように構成してもよい。

【0075】

図4では、流入凹部(流入口)(72)がC形の油溝(70)の一端に位置するように配置されている。また、図示していないが、分岐給油通路(71)の径方向外側の端部は、その流入凹部(72)に対応する位置に形成され、可動スクロール(40)の旋回中に分岐給油通路(71)と油溝(70)が常に連通するようになっている。

【0076】

油回収溝(75)は、上記油溝(70)が、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含むと考えたときに、少なくとも上記油溝(70)の高圧部(70a)を径方向外周側から包囲するように圧縮室(25)の周方向へのびる溝により構成されている。つまり、油溝(70)は、流入凹部(72)に近いほど中の圧力が高くて油が漏れやすく、流入凹部(72)から離れるほど圧力が低くなって油が漏れにくいのに対して、少なくとも油が漏れやすい部分の周囲を油回収溝(75)で径方向外周から包囲している。なお、油溝(70)よりも油回収溝(75)の方が圧力は低いので、油溝(70)の低圧部(70b)であっても油回収溝(75)の方が圧力は低くなる。

【0077】

この変形例においては、油溝(70)の高圧部(70a)の周囲において潤滑油が油回収溝(75)に捕捉される一方で、低圧部(70b)の周囲には油回収溝(75)が形成されていないが、低圧部(70b)の潤滑油は圧力が下がっているので、背圧室(74)の第2空間(74b)へ多量には流れて行かない。したがって、従来のスクロール圧縮機と比べて撹拌損失を低減できる。

【0078】

《その他の実施形態》

上記実施形態については、以下のような構成としてもよい。

【0079】

上記実施形態では、本発明を非対称渦巻き構造のスクロール圧縮機構(20)に適用した例について説明したが、対称渦巻き構造の圧縮機構(20)において、圧縮室(25)の外周側に油溝(70)と油回収溝(75)を形成してもよい。

【0080】

また、油溝(70)や油回収溝(75)は、可動スクロール(40)側に形成してもよいし、その形状は、固定スクロール(30)に形成する場合も可動スクロール(40)に形成する場合も、上記実施形態のようにC形に限らず、環状であってもよい。

【0081】

さらに、油回収溝(75)は、圧縮室(25)に対して、背圧室(74)の第2空間(74b)と同じ圧力かそれよりも低い圧力の位置で接続すればよく、吸入孔または吸入開始直後の位置で接続するのが好ましい。また、背圧室(74)の第2空間(74b)は中間圧の空間であってもよく、その場合には、油回収溝(75)を圧縮室(25)に接続する位置は、圧縮室(25)の圧力が第2空間(74b)よりも低くなるときの位置であればよい。第2空間(74b)を中間圧にする場合は、その第2空間(74b)に溜まった冷凍機油も油回収溝(75)で回収できるから、圧縮機構(20)の動作抵抗をいっそう低減して運転効率を高めることができる。

【0082】

また、従来の構造では、背圧室(74)の第2空間(74b)を中間圧にすると、運転条件が変わって高圧圧力が低下した場合には、給油差圧(高圧と中間圧の差)が小さくなってスラスト軸受面(29a,29b)への給油量が不足し、油不足によりスラスト軸受の信頼性が低下したり圧縮性能が低下したりするおそれがあるが、本発明では、中間圧構造で差圧給油を採用する場合でも、高圧圧力になる油溝(70)の周囲にそれよりも圧力が低くなる油回収溝(75)を設けることにより、給油差圧を確実に行える。したがって、油不足を原因とするスラスト軸受の信頼性低下や圧縮性能の低下を防止できる。

【0083】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0084】

以上説明したように、本発明は、スクロール圧縮機の圧縮機構に潤滑油を供給するための給油構造について有用である。

【符号の説明】

【0085】

10 スクロール圧縮機

15 ケーシング

20 圧縮機構

25 圧縮室

25a 吸入部分

29 スラスト軸受面

30 固定スクロール

40 可動スクロール

50 駆動機構

67 油溜まり

70 油溝

70a 高圧部

70b 低圧部

71 給油通路

73 シール部材(シールリング)

74 背圧室

74a 第1空間

74b 第2空間)

75 油回収溝

【技術分野】

【0001】

本発明は、スクロール圧縮機に関し、特に、圧縮機構に潤滑油を供給するための給油構造に関するものである。

【背景技術】

【0002】

従来より、冷凍サイクルを行う冷媒回路に接続されて冷媒を圧縮する圧縮機として、スクロール圧縮機が広く用いられている。このスクロール圧縮機では、固定スクロールと可動スクロールのそれぞれに、鏡板部と、鏡板部の前面から突出する渦巻き状のラップが設けられている。固定スクロールと可動スクロールは、両方のラップが互いに噛み合うことによって圧縮室を形成する。

【0003】

スクロール圧縮機は、例えば、縦長円筒状で上下の端部が閉塞されたケーシングと、上記固定スクロール及び可動スクロールを有する圧縮機構と、この圧縮機構を駆動する電動機とを備えている。また、上記のように縦型のスクロール圧縮機において、圧縮機構は、一般にケーシングの内部空間の上方の位置に配置され、電動機は圧縮機構よりも下方の位置に配置されている。そして、電動機には駆動軸(クランク軸)が設けられ、この駆動軸に形成されている偏心部(クランクピン)が可動スクロールに連結されることにより、可動スクロールが公転するようになっている。上記駆動軸は、縦長のケーシングの上下方向の中心線に沿って配置されている。

【0004】

上記スクロール圧縮機では、可動スクロールの公転中に、可動スクロールと固定スクロールが圧縮室の外周側で軸方向の一端側と他端側から当接することにより、圧縮室が閉じた状態に保持される。つまり、上記の構成において、両スクロールの当接面がスラスト軸受面になる。逆に言うと、環状のスラスト軸受面の内周側で両スクロールのラップが噛み合う。

【0005】

可動スクロールが公転運動を行うと、ラップの外周側端部寄りから圧縮室へ低温低圧の冷媒が吸入される。また、可動スクロールがさらに公転すると、圧縮室内で圧縮された高温高圧の冷媒がラップの内周側端部付近から吐出される。圧縮機構から吐出された冷媒は、ケーシング内に充満した後、該ケーシングに設けられている吐出管からケーシングの外へ吐出される。

【0006】

ところで、特許文献1には、圧縮機構に給油をするための給油構造が開示されている。この特許文献1のスクロール圧縮機では、駆動軸の下端に給油ポンプを設けて、この給油ポンプがケーシングの底部の油溜まりに浸かるようにしている。また、このスクロール圧縮機では、給油ポンプから上方へ伸びる給油通路を駆動軸の内部にその下端から上端まで貫通するように形成するとともに、一端が駆動軸の給油通路に連通して他端が上記スラスト軸受面に連通する第2の給油通路を、可動スクロールの鏡板部の内部に形成している。スラスト軸受面には、油溜まりから供給されてきた高圧油を該スラスト軸受面の周方向に広げるための油溝が形成されている。

【0007】

以上の構成によれば、潤滑油は、油溜まりから給油通路を通ってスラスト軸受面の油溝まで供給され、さらに油溝からスラスト軸受面の全域に拡がって行く。スラスト軸受面を潤滑した潤滑油の一部は、圧縮室の中にも入っていく。圧縮室に流入した潤滑油は、固定スクロールのラップと可動スクロールのラップの間の微細なクリアランスを塞ぐように油膜を形成する。この油膜により、固定スクロールに対する可動スクロールの動作抵抗が小さくなり、同時に、冷媒が圧縮室内で高圧側から低圧側へ漏れるのが抑えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−261177号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記スクロール圧縮機では、可動スクロールの背面側(可動スクロールの鏡板部におけるスラスト軸受面と反対の面側)に背圧室が形成されている。背圧室は、径方向内周側の第1空間と、径方向外周側の第2空間とに区画されている。また、第1空間は高圧空間であり、第2空間は第1空間よりも圧力が低い低圧の空間になっている。この第2空間には、可動スクロールの公転動作のガイドとしてオルダム継手が設けられている。

【0010】

上記の構成においては、上記第1空間と油溝とが高圧圧力になり、上記第2空間の圧力が第1空間よりも低いので、この第2空間は油溝と比べても圧力が低くなる。そのため、油溝に供給された高圧の潤滑油が、油溝の外周側に形成されている第2空間へ、圧力差のために漏れてしまうおそれがある。そして、油が第2空間に多量に漏れてしまうと、可動スクロールやオルダム継手が動作するときに潤滑油を撹拌することになり、潤滑油が抵抗になって圧縮機構の滑らかな動きが妨げられてしまう。

【0011】

本発明は、このような問題点に鑑みて創案されたものであり、その目的は、スラスト軸受面の油溝から背圧室の低圧側空間(外周側の第2空間)へ油が多量に漏れるのを抑制し、油の撹拌損失で圧縮機構が滑らかに動作しなくなるのを防止することである。

【課題を解決するための手段】

【0012】

第1の発明は、圧縮機構(20)と、該圧縮機構(20)を駆動する駆動機構(50)と、該圧縮機構(20)と駆動機構(50)とを収納するケーシング(15)とを備え、該ケーシング(15)内には潤滑油が溜まる油溜まり(67)が形成され、上記圧縮機構(20)は、固定スクロール(30)及び可動スクロール(40)を有し、固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備え、さらに、可動スクロール(40)の背面側の背圧室(74)を内周側の第1空間(74a)と外周側の第2空間(74b)とに区画して第1空間(74a)よりも第2空間(74b)を低い圧力に保持するシール部材(73)と、上記スラスト軸受面(29a,29b)の少なくとも一方における上記ラップ(32,42)の外周側に形成されて第2空間(74b)の圧力よりも高圧の潤滑油が供給される油溝(70)とを有するスクロール圧縮機を前提としている。

【0013】

そして、このスクロール圧縮機は、上記スラスト軸受面(29a,29b)の一方または両方における上記油溝(70)の外周側に、該油溝(70)よりも圧力の低い油回収溝(75)が形成されていることを特徴としている。

【0014】

この第1の発明では、圧縮機構(20)が動作すると、ケーシング(15)の油溜まり(67)から、高圧の潤滑油がスラスト軸受面(29a,29b)の油溝(70)に供給される。油溝(70)に供給された高圧の潤滑油は、油溝(70)から滲出してスラスト軸受面(29a,29b)の全体に拡がる。スラスト軸受面(29a,29b)に拡がった潤滑油は、油溝(70)の内周方向へ向かうと、圧縮室(25)に流入する。圧縮室(25)に流入した潤滑油は、固定スクロール(30)及び可動スクロール(40)の表面に付着して油膜を形成し、潤滑作用とシール作用を行う。一方、油溝(70)からスラスト軸受面(29a,29b)に拡がった潤滑油は、油溝(70)の外周方向へ向かうと、油回収溝(75)に流入する。したがって、潤滑油が背圧室(74)の第2空間(74b)へ流出するのを阻止できる。

【0015】

第2の発明は、第1の発明において、上記油回収溝(75)が、上記固定スクロール(30)のラップ(32)と可動スクロール(40)のラップ(42)とが噛み合って形成される圧縮室(25)への流体の吸入部分(25a)に接続されていることを特徴としている。この流体の吸入部分(25a)には、圧縮機構(20)の吸入孔や、吸入開始直後の圧縮室(25)につながる部分などが含まれる。

【0016】

この第2の発明では、油回収溝(75)に圧縮室(25)の吸入圧力が作用するので、油溝(70)から油回収溝(75)に流入した潤滑油は、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆく。

【0017】

第3の発明は、第1または第2の発明において、上記油回収溝(75)が、上記油溝(70)の全体を径方向外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴としている。

【0018】

この第3の発明では、油溝(70)の周囲の全体において、潤滑油が油回収溝(75)に捕捉される。

【0019】

第4の発明は、第1または第2の発明において、上記油溝(70)が、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含み、上記油回収溝(75)が、少なくとも上記油溝(70)の高圧部(70a)を外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴としている。

【0020】

この第4の発明では、油溝(70)の高圧部(70a)の周囲において、潤滑油が油回収溝(75)に捕捉される。

【0021】

第5の発明は、第1から第4の発明の何れか1つにおいて、上記油回収溝(75)が、固定スクロール(30)側のスラスト軸受面(29a)に形成されていることを特徴としている。

【0022】

油回収溝(75)は、可動スクロール(30)側のスラスト軸受面(29b)に形成してもよいが、そうすると可動スクロール(40)の動作に伴って油回収溝(75)の位置が変化することになり、スラスト軸受面(29a,29b)を、可動スクロール(40)の動作中でも常に油回収溝(75)が閉塞されるような広い領域に形成する必要がある。これに対して、上記第5の発明では、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積が小さくてすむ。

【発明の効果】

【0023】

上記構成によれば、油溜まり(67)から油溝(70)に流入した高圧の潤滑油は、油溝(70)からスラスト軸受面(29a,29b)に滲出してその外周方向へ向かうときに、まず油回収溝(75)に捕捉される。ここで、背圧室(74)の第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になり、油溝(70)と比べても圧力が低くなる。そのため、油回収溝(75)を設けていないとすれば、油溝(70)の潤滑油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に潤滑油が多量に流出してしまうと、潤滑油が、可動スクロール(40)や、該第2空間(74b)に設けられるオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0024】

これに対して、本発明によれば、油溝(70)の外周側に圧力の低い油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる潤滑油が、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。したがって、潤滑油が、背圧室(74)の第2空間(74b)に必要以上に多く流入するのを防止できる。そのため、潤滑油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗にならなくなるので、撹拌損失が従来と比べて小さくなって圧縮機構(20)が滑らかに動き、効率のよい運転が可能になる。

【0025】

また、従来の構造では、背圧室(74)の第2空間(74b)を中間圧にすると、運転条件が変わって高圧圧力が低下した場合には、給油差圧(高圧と中間圧の差)が小さくなってスラスト軸受面(29a,29b)への給油量が不足し、潤滑油不足により、スラスト軸受面(29a,29b)の信頼性が低下したり、圧縮性能が低下したりするおそれがある。これに対して、本発明では、上記の中間圧構造で差圧給油を採用する場合でも、高圧圧力になる油溝(70)の周囲にそれよりも低い圧力になる油回収溝(75)を設けることにより、給油差圧を確実に行えるので、油不足に起因するスラスト軸受面(29a,29b)の信頼性低下や圧縮性能の低下を防止できる。

【0026】

上記第2の発明によれば、油溝(70)から油回収溝(75)に流入した潤滑油が、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆくので、背圧室(74)の第2空間(74b)へ潤滑油が流入するのをより確実に防止できる。したがって、撹拌損失を小さくしやすくなり、圧縮機構(20)の動作をより滑らかにすることができる。

【0027】

上記第3の発明によれば、油溝(70)の周囲の全体において潤滑油が油回収溝(75)に捕捉されるので、油溝(70)から背圧室(74)の第2空間(74a)へ潤滑油がほとんど流出しなくなり、撹拌損失を確実に低減できる。

【0028】

上記第4の発明によれば、油溝(70)の高圧部(70a)の周囲において潤滑油が油回収溝(75)に捕捉される一方で、低圧部(70b)の周囲には油回収溝(75)が形成されていないが、低圧部(70b)の潤滑油は圧力が下がっているので、潤滑油は低圧部(70b)から背圧室(74)の第2空間(74b)へ多量には流れて行かない。したがって、従来よりも撹拌損失を低減できる。尚、高圧部(70a)の周囲は潤滑油の圧力による離反力が大きくなるが、圧力の低い油回収溝(75)を周囲に設置する事で、過剰な離反力を抑え、可動スクロールの挙動が安定化する。また、油回収溝(75)が短くてよいので、油回収溝(75)をスラスト軸受面(29a,29b)に形成しやすくなる。なお、油溝(70)よりも油回収溝(75)の方が圧力は低いので、油溝(70)の低圧部(70b)であっても油回収溝(75)の方が圧力は低くなる。

【0029】

上記第5の発明によれば、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、油回収溝(75)を可動スクロール(40)側のスラスト軸受面(29b)に形成する場合に比べて、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積を小さくすることができ、ひいては圧縮機構(20)を小型化できる。

【図面の簡単な説明】

【0030】

【図1】実施形態のスクロール圧縮機の全体構造を示す縦断面図である。

【図2】実施形態のスクロール圧縮機の圧縮機構を示す縦断面拡大図である。

【図3】実施形態の固定スクロールの下面図である。

【図4】実施形態の変形例に係る固定スクロールの下面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0032】

〈スクロール圧縮機の全体構成〉

スクロール圧縮機(10)の全体構成について、図1を参照しながら説明する。

【0033】

図1に示すように、本実施形態のスクロール圧縮機(10)は、全密閉圧縮機である。このスクロール圧縮機(10)は、冷凍サイクルを行う冷媒回路(図示せず)に接続され、冷媒回路の冷媒を吸入して圧縮する。

【0034】

スクロール圧縮機(10)はケーシング(15)を有している。このケーシング(15)の内部空間には、冷媒ガスを圧縮する圧縮機構(20)と、圧縮機構(20)を駆動する電動機(駆動機構)(50)と、電動機(50)に接続された駆動軸(60)と、駆動軸(60)を支持する下部軸受部材(55)とが収容されている。ケーシング(15)は、縦長の円筒状に形成された密閉容器である。ケーシング(15)の内部空間には、上から下へ向かって順に、圧縮機構(20)と電動機(50)と下部軸受部材(55)とが配置されている。また、駆動軸(60)は、その軸方向がケーシング(15)の高さ方向に沿うように配置されている。

【0035】

ケーシング(15)には、吸入管(16)と吐出管(18)とが取り付けられている。吸入管(16)及び吐出管(18)は、何れもケーシング(15)を貫通している。吸入管(16)は、圧縮機構(20)に接続されている。吐出管(18)は、ケーシング(15)の内部空間における電動機(50)と圧縮機構(20)の間の部分に開口している。上記ケーシング(15)の内部空間は、圧縮機構(20)によって、その上方の空間と下方の空間とに区画されている。圧縮機構(20)の下方の空間は高圧圧力になる空間である。

【0036】

下部軸受部材(55)は、ケーシング(15)に固定されている。この下部軸受部材(55)は、駆動軸(60)の下端部を回転自在に支持している。一方、電動機(50)は、固定子(51)と回転子(52)とを備えている。固定子(51)は、ケーシング(15)に固定されている。回転子(52)は、固定子(51)と同軸に配置されている。この回転子(52)には、駆動軸(60)が挿通されている。

【0037】

駆動軸(クランク軸)(60)には、主軸部(61)と、バランスウェイト部(62)と、偏心部(クランクピン)(63)とが形成されている。バランスウェイト部(62)は、主軸部(61)の軸方向の途中に配置されている。主軸部(61)は、バランスウェイト部(62)よりも下側の部分が電動機(50)の回転子(52)を貫通し、その下端部が下部軸受部材(55)によって支持されている。また、主軸部(61)は、バランスウェイト部(62)よりも上側の部分が、後述する圧縮機構(20)のハウジング(21)が有する上部軸受(23)によって回転自在に支持されている。偏心部(63)は、主軸部(61)の上端面に突設されている。偏心部(63)は、その軸心が主軸部(61)の軸心に対して偏心しており、後述する圧縮機構(20)の可動スクロール(40)に係合している。

【0038】

駆動軸(60)には、主給油通路(65)が形成されている。この主給油通路(65)は、その一端が駆動軸(60)の下端に開口し、その他端が駆動軸(60)の上端に開口している。また、駆動軸(60)の下端には、主給油通路(65)へ油を供給する給油ポンプ(66)が設けられている。駆動軸(60)が回転すると、ケーシング(15)の内部空間(高圧圧力になる空間)の底部に形成される油溜まり(67)に溜まった冷凍機油(潤滑油)が、給油ポンプ(66)により主給油通路(65)へ吸い上げられる。

【0039】

主給油通路(65)には、駆動軸(60)の半径方向へ延びる分岐通路(図示せず)が形成されている。主給油通路(65)を流れる冷凍機油の一部は、この分岐通路へ流入し、下部軸受部材(55)や、ハウジング(21)の上部軸受(23)などの摺動部に供給される。

【0040】

〈圧縮機構〉

圧縮機構(20)の構成について、図1〜図3を参照しながら説明する。

【0041】

図1及び図2に示すように、圧縮機構(20)は、ハウジング(21)と、固定スクロール(30)と、可動スクロール(40)とを備えている。また、圧縮機構(20)には、可動スクロール(40)の自転運動を規制するためのオルダム継手(22)が設けられている。

【0042】

ハウジング(21)は、厚肉の円板状に形成されており、その中央部が図1の下方へ膨出して上部軸受(23)を構成している。ハウジング(21)は、その外周面がケーシング(15)の内周面と接する状態でケーシング(15)に固定されている。ハウジング(21)は、その中央部を駆動軸(60)の主軸部(61)が貫通するように構成されている。そして、ハウジング(21)の上部軸受(23)は、駆動軸(60)の主軸部(61)のうちバランスウェイト部(62)よりも上側の部分を回転自在に支持するジャーナル軸受を保持している。

【0043】

ハウジング(21)の上には、固定スクロール(30)と可動スクロール(40)とが載置されている。固定スクロール(30)は、ボルト等によってハウジング(21)に固定されている。一方、可動スクロール(40)は、ハウジング(21)には固定されておらず、駆動軸(60)に係合して公転運動を行う。

【0044】

可動スクロール(40)は、可動側鏡板部(41)と、可動側ラップ(42)と、円筒部(43)とを一体に形成した部材である。可動側鏡板部(41)は、円板状に形成されている。可動側ラップ(42)は、渦巻き壁状に形成されており、可動側鏡板部(41)の前面(図1における上面)に突設されている。円筒部(43)は、円筒状に形成され、可動側鏡板部(41)の背面(同図における下面)に突設されている。この円筒部(43)には、駆動軸(60)の偏心部(63)が挿入されている。

【0045】

固定スクロール(30)は、固定側鏡板部(31)と固定側ラップ(32)とを一体に形成した部材である。固定側鏡板部(31)は、円板状に形成されている。固定側ラップ(32)は、渦巻き壁状に形成されており、固定側鏡板部(31)の前面(図1における下面)に突設されている。固定側鏡板部(31)は、固定側ラップ(32)の周囲を囲う外周壁部(33)を備えている。この外周壁部(33)の内周側面は、固定側ラップ(32)と共に可動側ラップ(42)に摺接して圧縮室(25)を形成する。

【0046】

なお、このスクロール圧縮機の圧縮機構(20)は、固定側ラップ(32)の渦巻きの巻き数及び長さと、可動側ラップ(42)の渦巻きの巻き数及び長さとが異なる、非対称渦巻き構造に構成されている。

【0047】

固定側鏡板部(31)には、吐出ポート(26)が形成されている。吐出ポート(26)は、固定側鏡板部(31)の中央付近に形成された貫通孔であって、固定側鏡板部(31)を厚さ方向に貫通している。また、固定側鏡板部(31)の外周付近には、吸入管(16)が挿入されている。

【0048】

圧縮機構(20)には、吐出ガス通路(28)が形成されている。この吐出ガス通路(28)は、固定スクロール(30)からハウジング(21)に亘って形成された通路である。吐出ガス通路(28)は、その一端が吐出ポート(26)に連通し、その他端がハウジング(21)の下面に開口している。

【0049】

圧縮機構(20)において、固定スクロール(30)と可動スクロール(40)は、固定側鏡板部(31)の前面と可動側鏡板部(41)の前面が互いに向かい合い、固定側ラップ(32)と可動側ラップ(42)が互いに噛み合うように配置されている。そして、この圧縮機構(20)では、固定スクロール(30)の固定側ラップ(32)と可動スクロール(40)の可動側ラップ(42)とが互いに噛み合うことによって、複数の圧縮室(25)が形成される。

【0050】

以上のように、圧縮機構(20)は、それぞれが渦巻き状のラップを有する固定スクロール(30)及び可動スクロール(40)と、両スクロール(30,40)を噛み合わせることにより形成される圧縮室(25)とを有している。また、圧縮機構(20)は、上記圧縮室(25)の径方向外方で軸方向の一端側と他端側から当接して摺動するように両スクロール(30,40)に形成されたスラスト軸受面(29a,29b)を有している。スラスト軸受面(29a,29b)は、可動スクロール(40)の公転中に、固定スクロール(30)側の面と可動スクロール(40)側の面が常に接触する部分に形成される面である。

【0051】

逆に言うと、固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備えている。

【0052】

〈圧縮機構の給油構造〉

上記圧縮機構(20)は、図3に示すように、圧縮室(25)の周囲に位置するように上記スラスト軸受面(29a,29b)に形成された油溝(70)を有している。この油溝(70)は、固定スクロール(30)側のスラスト軸受面(29a)に形成されている。油溝(70)は、固定スクロール(30)の下面図である図3に示すように、周方向に連続した環状の溝ではなく、周方向の一部(図3の右側部分)が途切れたC形の溝である。

【0053】

可動側鏡板部(41)には、油溜まり(67)から該可動側鏡板部(41)の背面と駆動軸(60)の上端面との間の空間へ供給される冷凍機油を上記スラスト軸受面(29a)の油溝(70)に導入するために、圧縮機構(20)側の給油通路として分岐給油通路(71)が形成されている。分岐給油通路(71)は、径方向内側の端部(71a)が可動側鏡板部(41)の背面側で駆動軸(60)の上端面に向かって開口し、径方向外側の端部(71b)が可動側鏡板部(41)の前面側でスラスト軸受面(29a)に向かって開口している。また、固定スクロール(30)側のスラスト軸受面(29a)には、可動スクロール(40)の公転中に上記油溝(70)が分岐給油通路(71)の径方向外側の端部(71b)の開口と常に連通するように、流入凹部(流入口)(72)が形成されている。

【0054】

可動スクロール(40)の背面側には、シールリング(シール部材)(73)が配置されている。このシールリング(73)は、ハウジング(21)の上面の内周寄りの位置に保持されており、可動側鏡板部(41)の背面に圧接している。このシールリング(73)は、可動スクロール(40)の背面側に形成される背圧室(74)を、冷凍機油が導入されて高圧圧力になる内周側の第1空間(74a)と、この第1空間(74a)よりも低圧になる外周側の第2空間(74b)とに区画している。第2空間(74b)は、圧縮機構(20)の吸入側に接続して低圧圧力になるようにしてもよいし、背圧調整機構を設け、圧縮室(25)が中間圧位置にあるときの冷媒ガスを導入して中間圧になるようにしてもよい。

【0055】

上記スラスト軸受面(29a,29b)には、上記油溝(70)の径方向外周側に、該油溝(70)よりも圧力が低くなる油回収溝(75)が形成されている。この油回収溝(75)は、固定スクロール(30)側のスラスト軸受面(29a)に形成された通路であって、上記油溝(70)の全体を径方向外周側から包囲するように圧縮室(25)の周方向へのびる溝により構成されている。この油回収溝(75)は、一端が圧縮室(25)への冷媒の吸入部分(25a)に接続されて、他端側が圧縮室(25)の周方向へのびている。また、油回収溝(75)の他端側は、圧縮室(25)への流体の吸入部分(25a)の近傍が終端になっている。

【0056】

なお、図3において油回収溝(75)の外側に破線で示している円は、可動スクロール(40)の旋回中に可動スクロール(40)の外周面が圧縮室(25)の中心に最も近づく点を結んでできる包絡線(C)である。スラスト軸受面(29a,29b)は、この包絡線(C)の内周側で固定スクロール(30)と可動スクロール(40)が常に接触する面になるので、上記油溝(70)及び油回収溝(75)は、この包絡線の内側に形成されていることになる。

【0057】

上記の構成において、油溝(70)と油回収溝(75)が同心円上に配置されていないのは、上記包絡線(C)が円形であるのに対して圧縮室(25)の外周が非円形であることに起因する配置スペース(油溝(70)と油回収溝(75)の配置スペース)の偏りに対応するためと、油溝(70)の冷凍機油が流入凹部(72)から離れる下流側ほど圧力が下がってスラスト軸受面(29a,29b)に滲出しにくくなるのに対して、その油溝(70)を下流側ほど圧縮室(25)に近づけて、スラスト軸受面(29a,29b)から圧縮室(25)に冷凍機油を導入しやすくするためである。

【0058】

−運転動作−

次に、スクロール圧縮機(10)の運転動作について説明する。

【0059】

スクロール圧縮機(10)において、電動機(50)へ通電すると駆動軸(60)が回転する。そして、偏心部(63)がその偏心量を半径とする周回軌道上を旋回するのに伴って、可動スクロール(40)が駆動される。可動スクロール(40)は、その自転運動がオルダム継手(22)によって規制されており、自転運動は行わずに公転運動だけを行う。

【0060】

可動スクロール(40)が公転運動を行うと、吸入管(16)を通って圧縮機構(20)へ流入した低圧のガス冷媒が、固定側ラップ(32)及び可動側ラップ(42)の外周側端部付近(吸入部分(25a))から圧縮室(25)へ吸入される。可動スクロール(40)が更に公転すると、圧縮室(25)が吸入管(16)から遮断された閉じきり状態となり、その後、圧縮室(25)は、固定側ラップ(32)及び可動側ラップ(42)に沿ってそれらの内周側端部へ向かって移動してゆく。その過程で圧縮室(25)の容積が次第に減少し、圧縮室(25)内のガス冷媒が圧縮されてゆく。

【0061】

可動スクロール(40)の移動に伴って圧縮室(25)が容積を次第に縮小させながら固定側ラップ(32)及び可動側ラップ(42)の内周側端部へ向かって移動してゆくと、やがて圧縮室(25)は、吐出ポート(26)に連通する。このとき、圧縮室(25)内で圧縮された冷媒(即ち、高圧のガス冷媒)は、吐出ポート(26)を通って吐出ガス通路(28)へ流入し、その後にケーシング(15)の内部空間における圧縮機構(20)と電動機(50)の間の部分へ吐出される。ケーシング(15)の内部空間へ吐出された高圧のガス冷媒は、電動機(50)を冷却するとともに、ケーシング(15)の底部に溜まる油溜まり(67)の冷凍機油に高圧圧力を作用させながら、吐出管(18)を通ってケーシング(15)の外部へ流出してゆく。

【0062】

スクロール圧縮機(10)の運転中には、駆動軸(60)が回転し、ケーシング(15)の底部の油溜まり(67)に貯留された冷凍機油が給油ポンプ(66)により駆動軸(60)内の主給油通路(65)へ吸い上げられる。主給油通路(65)を流れる冷凍機油は、下部軸受部材(55)及び上部軸受(23)の摺動部分や、圧縮機構(20)の摺動部分へ供給される。

【0063】

圧縮機構(20)への給油は、以下のようにして行われる。

【0064】

まず、駆動軸(60)の上端から流出した冷凍機油の一部が、偏心部(63)と可動スクロール(40)の円筒部(43)との摺動部分へ供給される。この冷凍機油の高圧圧力は、シールリング(73)の内周側の第1空間(74a)に全体的に作用するので、背圧室(74)のうちでシールリング(73)の内側に区画される第1空間(74a)は高圧空間になる。

【0065】

一方、駆動軸の上端から流出した冷凍機油の残りは、分岐給油通路(71)を通ってスラスト軸受面(29a,29b)の油溝(70)に流入する。油溝(70)に流入した高圧の冷凍機油は、油溝(70)からスラスト軸受面(29a,29b)に滲出して該スラスト軸受面(29a,29b)の全体に拡がってゆく。スラスト軸受面(29a,29b)では、油溝(70)の内周側が圧縮室(25)に開放されているので、油溝(70)からスラスト軸受面(29a,29b)の内周側へ拡がる冷凍機油は、圧縮室(25)へ流入する。圧縮室(25)へ流入した冷凍機油は、固定側ラップ(32)や可動側ラップ(42)の表面に付着して油膜を形成して、両ラップ(32,42)の間に形成される微細な隙間を埋めるので、圧縮室(25)の高圧側から低圧側へ冷媒が漏れるのを防止する。圧縮室(25)内の余剰の冷凍機油は、冷媒とともに圧縮機構(20)から吐出される。

【0066】

背圧室(74)のうち、シールリング(73)の外側に区画される第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になる。そのため、第2空間(74b)は油溝(70)と比べても圧力が低くなるので、油回収溝(75)を設けていなければ、油溝(70)の冷凍機油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に冷凍機油が多量に流出してしまうと、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0067】

これに対して、本実施形態では油溝(70)の外周側に低圧の油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる冷凍機油は、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。そのため、背圧室(74)の第2空間(74b)には、必要以上に冷凍機油は流入しない。また、油回収溝(75)で捕捉した冷凍機油は、圧縮室(25)への冷媒の吸入部分(25a)から圧縮室(25)に導入される。この冷凍機油は、一部が油膜になって圧縮室(25)のシールに寄与し、余剰分は冷媒とともに圧縮機構(20)から吐出される。

【0068】

圧縮機構(20)から吐出された冷媒に含まれる冷凍機油は微細な油滴の状態であり、吐出ポート(26)を通過してケーシング(15)の内部空間へ吐出されると、一部は吐出管(18)を通ってケーシング(15)の外部へ流出してゆく。残りの冷凍機油は、ケーシング(15)の内部空間で冷媒から分離されて、油溜まり(67)に戻る。また、高圧のガス冷媒と共にケーシング(15)の外部へ流出した冷凍機油は、図外の油分離器においてガス冷媒から分離され、その後に低圧冷媒と合流して圧縮機構(20)へ送り返される。

【0069】

−実施形態の効果−

油溜まり(67)から油溝(70)に流入した高圧の冷凍機油は、油溝(70)からスラスト軸受面(29a,29b)に滲出してその外周方向へ向かうときに、まず油回収溝(75)に捕捉される。ここで、背圧室(74)の第2空間(74b)は、第1空間(74a)よりも圧力が低い空間になるため、第2空間(74b)は油溝(70)と比べても圧力が低くなる。そのため、油回収溝(75)を設けていないとすれば、油溝(70)の冷凍機油は背圧室(74)の第2空間(74b)へ多量に流出しようとする。そして、第2空間(74b)に冷凍機油が多量に流出してしまうと、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗になり、撹拌損失が生じてしまう。

【0070】

これに対して、本実施形態によれば、油溝(70)の外周側に低圧の油回収溝(75)を設けているので、油溝(70)からスラスト軸受面(29a,29b)に滲出して外周側へ拡がる冷凍機油は、第2空間(74b)へ流出する前に油回収溝(75)に捕捉される。したがって、冷凍機油は、背圧室(74)の第2空間(74b)には必要以上に流入しない。そのため、冷凍機油が可動スクロール(40)やオルダム継手(22)の動作に対する抵抗にならないので、撹拌損失が従来と比べて小さくなり、圧縮機構(20)が滑らかに動いて効率のよい運転が可能になる。

【0071】

また、本実施形態によれば、油溝(70)から油回収溝(75)に流入した冷凍機油が、油回収溝(75)と圧縮室(25)の接続部分から圧縮室(25)に吸い込まれてゆくので、背圧室(74)の第2空間(74b)へ冷凍機油が流入するのをより確実に防止できる。したがって、圧縮機構(20)の滑らかな動作をより確実にすることができる。

【0072】

さらに、本実施形態によれば、油溝(70)の周囲の全体において冷凍機油が油回収溝(75)に捕捉されるので、油溝(70)から背圧室(74)の第2空間(74a)へ冷凍機油がほとんど流出しなくなり、撹拌損失を確実に低減できる。

【0073】

一方、油回収溝(75)は可動スクロール(30)側のスラスト軸受面(29b)に形成してもよいが、そうすると可動スクロール(40)の動作に伴って油回収溝(75)の位置が変化することになり、スラスト軸受面(29a,29b)を、可動スクロール(40)の動作中でも常に油回収溝(75)が閉塞されるような広い領域に形成する必要がある。これに対して、本実施形態によれば、油回収溝(75)を固定スクロール(30)側のスラスト軸受面(29a)に形成しているので、固定スクロール(30)と可動スクロール(40)が常に摺動するスラスト軸受面(29a,29b)の面積を小さくすることができ、ひいては圧縮機構を小型化できる。

【0074】

−実施形態の変形例−

上記実施形態において、油溝(70)や油回収溝(75)は、図4に示すように構成してもよい。

【0075】

図4では、流入凹部(流入口)(72)がC形の油溝(70)の一端に位置するように配置されている。また、図示していないが、分岐給油通路(71)の径方向外側の端部は、その流入凹部(72)に対応する位置に形成され、可動スクロール(40)の旋回中に分岐給油通路(71)と油溝(70)が常に連通するようになっている。

【0076】

油回収溝(75)は、上記油溝(70)が、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含むと考えたときに、少なくとも上記油溝(70)の高圧部(70a)を径方向外周側から包囲するように圧縮室(25)の周方向へのびる溝により構成されている。つまり、油溝(70)は、流入凹部(72)に近いほど中の圧力が高くて油が漏れやすく、流入凹部(72)から離れるほど圧力が低くなって油が漏れにくいのに対して、少なくとも油が漏れやすい部分の周囲を油回収溝(75)で径方向外周から包囲している。なお、油溝(70)よりも油回収溝(75)の方が圧力は低いので、油溝(70)の低圧部(70b)であっても油回収溝(75)の方が圧力は低くなる。

【0077】

この変形例においては、油溝(70)の高圧部(70a)の周囲において潤滑油が油回収溝(75)に捕捉される一方で、低圧部(70b)の周囲には油回収溝(75)が形成されていないが、低圧部(70b)の潤滑油は圧力が下がっているので、背圧室(74)の第2空間(74b)へ多量には流れて行かない。したがって、従来のスクロール圧縮機と比べて撹拌損失を低減できる。

【0078】

《その他の実施形態》

上記実施形態については、以下のような構成としてもよい。

【0079】

上記実施形態では、本発明を非対称渦巻き構造のスクロール圧縮機構(20)に適用した例について説明したが、対称渦巻き構造の圧縮機構(20)において、圧縮室(25)の外周側に油溝(70)と油回収溝(75)を形成してもよい。

【0080】

また、油溝(70)や油回収溝(75)は、可動スクロール(40)側に形成してもよいし、その形状は、固定スクロール(30)に形成する場合も可動スクロール(40)に形成する場合も、上記実施形態のようにC形に限らず、環状であってもよい。

【0081】

さらに、油回収溝(75)は、圧縮室(25)に対して、背圧室(74)の第2空間(74b)と同じ圧力かそれよりも低い圧力の位置で接続すればよく、吸入孔または吸入開始直後の位置で接続するのが好ましい。また、背圧室(74)の第2空間(74b)は中間圧の空間であってもよく、その場合には、油回収溝(75)を圧縮室(25)に接続する位置は、圧縮室(25)の圧力が第2空間(74b)よりも低くなるときの位置であればよい。第2空間(74b)を中間圧にする場合は、その第2空間(74b)に溜まった冷凍機油も油回収溝(75)で回収できるから、圧縮機構(20)の動作抵抗をいっそう低減して運転効率を高めることができる。

【0082】

また、従来の構造では、背圧室(74)の第2空間(74b)を中間圧にすると、運転条件が変わって高圧圧力が低下した場合には、給油差圧(高圧と中間圧の差)が小さくなってスラスト軸受面(29a,29b)への給油量が不足し、油不足によりスラスト軸受の信頼性が低下したり圧縮性能が低下したりするおそれがあるが、本発明では、中間圧構造で差圧給油を採用する場合でも、高圧圧力になる油溝(70)の周囲にそれよりも圧力が低くなる油回収溝(75)を設けることにより、給油差圧を確実に行える。したがって、油不足を原因とするスラスト軸受の信頼性低下や圧縮性能の低下を防止できる。

【0083】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0084】

以上説明したように、本発明は、スクロール圧縮機の圧縮機構に潤滑油を供給するための給油構造について有用である。

【符号の説明】

【0085】

10 スクロール圧縮機

15 ケーシング

20 圧縮機構

25 圧縮室

25a 吸入部分

29 スラスト軸受面

30 固定スクロール

40 可動スクロール

50 駆動機構

67 油溜まり

70 油溝

70a 高圧部

70b 低圧部

71 給油通路

73 シール部材(シールリング)

74 背圧室

74a 第1空間

74b 第2空間)

75 油回収溝

【特許請求の範囲】

【請求項1】

圧縮機構(20)と、該圧縮機構(20)を駆動する駆動機構(50)と、該圧縮機構(20)と駆動機構(50)とを収納するケーシング(15)とを備え、該ケーシング(15)内には潤滑油が溜まる油溜まり(67)が形成され、

上記圧縮機構(20)は、固定スクロール(30)及び可動スクロール(40)を有し、

固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備え、

可動スクロール(40)の背面側の背圧室(74)を内周側の第1空間(74a)と外周側の第2空間(74b)とに区画して第1空間(74a)よりも第2空間(74b)を低い圧力に保持するシール部材(73)と、上記スラスト軸受面(29a,29b)の少なくとも一方における上記ラップの外周側に形成されて第2空間(74b)の圧力よりも高圧の潤滑油が供給される油溝(70)とを有するスクロール圧縮機であって、

上記スラスト軸受面(29a,29b)の一方または両方には、上記油溝(70)の外周側に、該油溝(70)よりも圧力の低い油回収溝(75)が形成されていることを特徴とするスクロール圧縮機。

【請求項2】

請求項1において、

上記油回収溝(75)は、上記固定スクロール(30)のラップ(32)と可動スクロール(40)のラップ(42)とが噛み合って形成される圧縮室(25)への流体の吸入部分(25a)に接続されていることを特徴とするスクロール圧縮機。

【請求項3】

請求項1または2において、

上記油回収溝(75)は、上記油溝(70)の全体を径方向外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴とするスクロール圧縮機。

【請求項4】

請求項1または2において、

上記油溝(70)は、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含み、

上記油回収溝(75)は、少なくとも上記油溝(70)の高圧部(70a)を外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴とするスクロール圧縮機。

【請求項5】

請求項1から4の何れか1つにおいて、

上記油回収溝(75)は、固定スクロール(30)側のスラスト軸受面(29a)に形成されていることを特徴とするスクロール圧縮機。

【請求項1】

圧縮機構(20)と、該圧縮機構(20)を駆動する駆動機構(50)と、該圧縮機構(20)と駆動機構(50)とを収納するケーシング(15)とを備え、該ケーシング(15)内には潤滑油が溜まる油溜まり(67)が形成され、

上記圧縮機構(20)は、固定スクロール(30)及び可動スクロール(40)を有し、

固定スクロール(30)及び可動スクロール(40)は、それぞれ、駆動機構(50)の軸方向に直交する平面上で摺動する環状のスラスト軸受面(29a,29b)と、スラスト軸受面(29a,29b)の内周側で互いに噛み合う渦巻き状のラップ(32,42)とを備え、

可動スクロール(40)の背面側の背圧室(74)を内周側の第1空間(74a)と外周側の第2空間(74b)とに区画して第1空間(74a)よりも第2空間(74b)を低い圧力に保持するシール部材(73)と、上記スラスト軸受面(29a,29b)の少なくとも一方における上記ラップの外周側に形成されて第2空間(74b)の圧力よりも高圧の潤滑油が供給される油溝(70)とを有するスクロール圧縮機であって、

上記スラスト軸受面(29a,29b)の一方または両方には、上記油溝(70)の外周側に、該油溝(70)よりも圧力の低い油回収溝(75)が形成されていることを特徴とするスクロール圧縮機。

【請求項2】

請求項1において、

上記油回収溝(75)は、上記固定スクロール(30)のラップ(32)と可動スクロール(40)のラップ(42)とが噛み合って形成される圧縮室(25)への流体の吸入部分(25a)に接続されていることを特徴とするスクロール圧縮機。

【請求項3】

請求項1または2において、

上記油回収溝(75)は、上記油溝(70)の全体を径方向外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴とするスクロール圧縮機。

【請求項4】

請求項1または2において、

上記油溝(70)は、該油溝(70)への潤滑油の流入口の近傍の高圧部(70a)と、該流入口から離れた部分で該高圧部(70a)よりも低圧になる低圧部(70b)とを含み、

上記油回収溝(75)は、少なくとも上記油溝(70)の高圧部(70a)を外周側から包囲するようにスラスト軸受面(29a,29b)の周方向へのびる溝により構成されていることを特徴とするスクロール圧縮機。

【請求項5】

請求項1から4の何れか1つにおいて、

上記油回収溝(75)は、固定スクロール(30)側のスラスト軸受面(29a)に形成されていることを特徴とするスクロール圧縮機。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−77627(P2012−77627A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−220846(P2010−220846)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]