スケール熱伝導率測定装置

【課題】実機サンプルのボイラチューブの内面に生成したスケールの熱伝導率測定装置において、装置の低コスト化,測定精度の向上,測定時間を短縮できる測定装置を提供する。

【解決手段】交流電源から試験チューブに交流電流を流し、ジュール熱により発熱させる。発熱量は電熱線に流れる電流の強さ,電熱線にかかる電圧,電流が流れた時間に比例する。従来の高額なセラミックヒータの替わりに電流を流すことによるチューブ自体を発熱させる。保圧弁を追加して超臨界圧まで昇圧して測定する。酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を装備させる。電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御する。

【解決手段】交流電源から試験チューブに交流電流を流し、ジュール熱により発熱させる。発熱量は電熱線に流れる電流の強さ,電熱線にかかる電圧,電流が流れた時間に比例する。従来の高額なセラミックヒータの替わりに電流を流すことによるチューブ自体を発熱させる。保圧弁を追加して超臨界圧まで昇圧して測定する。酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を装備させる。電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ヒータを用いずに、直接ボイラチューブを加熱してボイラチューブ内面のスケールの熱伝導率を測定するスケール熱伝導率測定装置に関する。

【背景技術】

【0002】

火力発電プラントはボイラチューブ内の水を蒸発させ、発生した蒸気によりタービンを回転させて発電している。そのボイラチューブ内面にスケールが厚く付着すると、熱の伝導を阻害するばかりでなくチューブ自身が、高温クリープにより破裂することがある。そのため、ボイラチューブを定期的に化学洗浄し、厚く生成したスケールを除去している。この時、生成するスケールの熱伝導率がわかっていれば、スケールがどの程度厚くなったら化学洗浄をすべきか容易に推定できる。以下に、スケールの熱伝導率を求める手法について説明し、測定したスケールの熱伝導率からどの程度のスケールを許容できるかを推定する方法を記述する。

【0003】

固体熱源より沸騰流体への熱の移動を想定すれば、固体熱源,試料,スケール,沸騰流体は図1のような温度分布で示され、各位置における温度を以下に定義する。管外面:θ1,管材の熱電対による測定点A:θ2,管材の熱電対による測定点B:θ3,流体の温度:θ4と定義する。その時、管外面から流体へ流れる定常熱負荷をq1、その際の熱貫流率をK1とすれば、

q1=K1(θ1−θ4)[W/m2] …(1)

1/K1=Rt+Rs+1/α1[m2K/W] …(2)

となる。ここで、Rtは炉壁管材の熱抵抗、Rsはスケールの熱抵抗、α1は沸騰の熱伝達率を示す。

【0004】

また、スケールが付着していない場合の温度分布は図1(b)のように示され、各位置における温度を以下に定義する。管外面:θ5,管材の熱電対による測定点A:θ6,管材の熱電対による測定点B:θ7,流体の温度:θ8と定義する。その時、管外面から流体へ流れる定常熱負荷をq2、熱貫流率をK2とすれば、

q2=K2(θ5−θ8)[W/m2] …(3)

1/K2=Rt+1/α2[m2K/W] …(4)

で表される。ここで、α2は沸騰の熱伝達率を示す。

【0005】

なお、管外面温度のθ1及びθ5は、θ2とθ3及びθ6とθ7の関係から求めることができる。

【0006】

炉壁管材の熱抵抗Rtは本実験の測定温度範囲(110−160℃)では、その変化量は最大で2.5%程度なので定数とみなすことができる。また、熱伝達率αは表面荒さ,流体の速度,熱伝導率,温度伝導率,密度,比熱,粘性係数,流体の温度及び壁面の温度に関係する。特に大きな影響を与えるのが表面荒さであるが、CWTのスケールは一般に凹凸は小さく母材表面とスケール表面の荒さは殆どないと思われる。今回の研究では熱負荷q1,q2が等しい場合、スケールの有無による沸騰熱伝達率の違いを無視しα1=α2=αとすると(2)式−(4)式から次式を導くことができる。

Rs=1/K1−1/K2=(θ1−θ4)/q1−(θ5−θ8)/q2[m2K/W]…(5)

【0007】

上式より求められるスケールの熱抵抗と別途に求めたスケール厚さΔIとから、次式によりスケールの熱伝導率λsを算出できる。

λs=ΔI/Rs[W/mK] …(6)

【0008】

また、前記(1),(3)式の熱負荷q1,2は管内において、どこも一定なので次式から算出できる。

q1,2=λt×Δθ1/r1ln(r1/r2)[W/m2] …(7)

【0009】

ここで、Δθ1は図1(a)のスケール有の場合は(θ2−θ3)、図1(b)のスケール無しの場合は(θ6−θ7)になる。また、r1は管の中心から測定点Aまでの距離、r2は管の中心から測定点Bまでの距離、λtは管材の熱伝導率を示す。

【0010】

実際のスケールの熱伝導率の求め方について以下に記述する。スケール付着がある場合とスケール除去後のスケール無しの場合に、管外面と流体との温度差と熱負荷の関係を測定すると図2に示すようになり、両者の差はスケールの熱抵抗に起因する。

【0011】

図2から各熱負荷におけるスケールの熱伝導率が式(7)を用いて図3のように求められる。ここで、図4に示すような蒸発管を考えれば管外表面の熱負荷q(W/m2)は各層で次のように示される。

q=λ1(θ9−θ10)/(r3ln(r3/r4)) …(8)

q=λ2/ΔI(θ10−θ11) …(9)

q=α(θ11−θ12) …(10)

ここに

θ9:管外壁温度 ℃ θ10:管内壁温度 ℃

θ11:スケールの表面温度 ℃ θ12:管内流体温度 ℃

λ1:管材熱伝導率 W/mK λ2:スケールの熱伝導率 W/mK

ΔI:スケールの厚さ m α:沸騰面の熱伝達率 W/m2K

r3:管外径 m r4:管内径 m

【0012】

また、(10)式での沸騰面の熱抵抗による温度上昇分は、予め求められている熱伝達率の値から求めている。ここで(8)〜(9)式に適当な熱負荷及びスケール厚さを与えて、それぞれの温度上昇分を計算すると図5,図6に示す温度上昇分が求まる。なお、ここでは管材の熱伝導率を一般的な炭素鋼の値を用いてλ1を43.7W/mKとし、スケールの熱伝導率を一般的な酸化物の値を用いてλ2を1.163W/mKと仮定した。

【0013】

図5は管材の厚さによる管外面と内面の温度差と熱負荷の関係を示す。管材の厚さが等しい場合は熱負荷の上昇に伴い管外面と内面の温度差は大きくなる。

【0014】

図6は管内面に付着した場合のスケール内外面の温度差を示す。同一の熱負荷でみると、スケール厚さが厚いほど温度上昇は大きくなる。以上のことからボイラ管がクリープにより墳破しないためにはスケール厚さを一定値以下に保つ必要があることがわかる。ボイラ管がクリープにより墳破しない条件は、図5,図6で得られたボイラ管の厚さによる温度上昇分とスケールの温度上昇分、更にスケールとボイラ水の境膜沸騰抵抗温度と管内のボイラ水の温度の和が、管のクリープ限界温度よりも低くする必要がある。低炭素鋼のボイラ管の許容応力について考えてみると、管温度が350℃を越えると急激に低下し始め、450℃では49N/mm2前後の値まで低下する。更に温度が上昇し、500〜550℃程度になると金属組織が変化しセメンタイトの球状化がおこる。また、低炭素鋼のクリープ限界は500℃前後にあることが推定されている。つまり、ある熱負荷において管材の厚さによる温度上昇分,スケール厚さによる温度上昇分、さらに水とスケールの境膜沸騰抵抗による温度上昇分に蒸気温度(蒸発管圧力の飽和温度)を加えた値が550℃を越えると噴破の危険性が生じる。したがって、設計段階でスケールの熱伝導率がわかっていれば、許容可能なスケール厚さは決定できる。

【0015】

火力発電プラントはボイラチューブ内の水を蒸発させ、発生した蒸気によりタービンを回転させて発電している。そのボイラチューブ内面にスケールが厚く付着すると、熱の伝導を阻害するばかりでなくチューブ自身が、高温クリープにより破裂することがある。そのため、ボイラチューブを定期的に化学洗浄し、厚く生成したスケールを除去している。ボイラの化学洗浄は超臨界プラントでは1回当たり100M¥程度必要であり、プラントの運転コストを高くする要因の一つである。

プラントの化学洗浄を判定するときに、スケールの熱伝導率が重要となる。スケールの熱伝導率が大きいほど許容されるスケールが厚くなり、長期にわたって化学洗浄が不要となる。しかし、逆にスケールの熱伝導率が小さくなれば同一のスケール厚さでも短期間でプラントの化学洗浄が必要となる。プラントの運転コストを考えると、高額な費用がかかる化学洗浄は極力実施しない方がよく、ボイラチューブ内面のスケールの熱伝導率を簡単に測定する装置は重要である。

【0016】

しかし、スケール熱伝導率測定装置は高額なセラミックヒータを使用しているため測定装置が高額となる。また、常圧で沸騰させるため実機と環境が異なり測定精度が低い。更に、ボイラの内面スケールを洗浄する場合、ボイラチューブを測定装置から取り外し化学洗浄後に、再度測定装置に取り付ける工程が必要である。そして、ボイラチューブ内面の化学洗浄時間も一律で、厚いスケールの場合は洗浄時間不足になる。逆に、薄いスケールの場合は不要に長い時間洗浄することで、母材が腐食することにより表面が変化し熱伝達率が変化して、測定誤差の要因となる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4099944号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の目的は、実機サンプルのボイラチューブの内面に生成したスケールの熱伝導率測定装置において、装置の低コスト化,測定精度の向上,測定時間を短縮できる測定装置を提供することにある。

【課題を解決するための手段】

【0019】

本発明のスケール熱伝導率測定装置は、チューブ内面に生成したスケールの熱伝導率を測定する装置において、ボイラチューブに直接電流を流して発熱させてスケールの熱伝導率を測定することを特徴とする。

【発明の効果】

【0020】

本発明によれば、実機サンプルのボイラチューブの内面に生成したスケールの熱伝導率測定装置において、装置の低コスト化,測定精度の向上,測定時間を短縮できる測定装置を提供することができる。

【図面の簡単な説明】

【0021】

【図1】固体熱源より沸騰流体への熱の移動を示したものである。

【図2】チューブ外面と流体との温度差と熱負荷の関係を示したものである。

【図3】各熱負荷における酸化被膜の熱伝導率を示したものである。

【図4】蒸発管の熱伝導を示したものである。

【図5】管材の厚さによる管外面と内面の温度差と熱負荷の関係を示したものである。

【図6】スケールの厚さによる温度上昇と熱負荷の関係を示したものである。

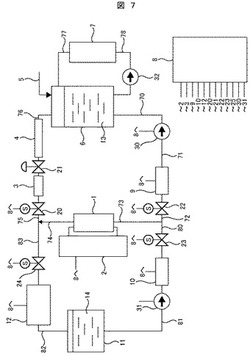

【図7】実施例1におけるスケール熱伝導率測定装置の系統図である。

【図8】実施例1におけるスケール熱伝導率測定装置に用いる測定用の試験片である。

【発明を実施するための形態】

【0022】

以下、本発明を詳細に説明する。

【0023】

交流電源から試験チューブに交流電流を流し、ジュール熱により発熱させる。発熱量は電熱線に流れる電流の強さ,電熱線にかかる電圧,電流が流れた時間に比例する(発熱量Q[cal]=0.24×電流I[A]×電圧E[V]×時間t[秒])。

【0024】

従来の高額なセラミックヒータの替わりに電流を流すことによるチューブ自体を発熱させる。保圧弁を追加して超臨界圧まで昇圧して測定する。酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を装備させる。電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御する。

これにより、従来セラミックヒータの温度衝撃による破損防止のため、ヒータの昇降温に多くの時間が必要であった。しかし、セラミックヒータを用いないため測定時間も大幅に短縮することができる。また、保圧弁を追加することで、超臨界圧まで昇圧可能となり実機を模擬でき、測定精度を高めることができる。更に、酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を追加し、電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御して、従来のよりも大幅に短い時間で測定することができる。

【0025】

以下、本発明の実施例を説明する。

【実施例1】

【0026】

図7はスケール熱伝導率測定装置の系統図を示す。実機から抜管した内面にスケールが付いた状態の試験チューブ1を装置に取り付け、交流電源2の電流出力を試験チューブ1に接続する。試験チューブ1をスケール熱伝導率測定装置に取り付け後、純水タンク6内の純水13を配管70からポンプ30へ送り、配管71から予熱器9へ送り、温度を実機で使用されていた温度の300〜450℃まで上昇させバルブ22から配管72及び配管73からチューブ試験片1に送る。チューブ試験片1に交流電源2から電流を流してチューブ試験片1を加熱して内部の純水13を加熱する。

【0027】

チューブ試験片1で加熱された純水13は配管74から配管75に送られ、バルブ20から冷却器3で冷却され保圧弁21を通りイオン交換樹脂4で純水にされ純水タンク6に戻る。純水タンク6には窒素ガス管5から窒素ガスを純水13に導入して溶存酸素濃度を低減させ測定中の試験チューブ1の腐食を抑制する効果を有する。また、純水タンク6の中の純水13はポンプ32から配管78に送られ、イオン交換樹脂7で浄化され配管77を通り純水タンク6に戻り、常に水の純度が高く保たれている状態にする。

【0028】

この連続した流れがある状態で、試験チューブ1に電流を流して実機相当の熱負荷を段階的或いは一定の速度で連続して変化させる。試験チューブ1に取り付けた熱電対で試験チューブ1の温度分布を記録し、更に試験チューブ1内の純水13の温度を記録する。試験チューブ1が実機相当の熱負荷に達した後、常温付近まで冷却する。

【0029】

冷却後、バルブ22及びバルブ20を閉として、バルブ23及びバルブ24を開としてポンプ30を停止させ、ポンプ31を稼働させる。洗浄タンク11の洗浄液14が配管81を通りポンプ31により予熱器10で予熱され、バルブ23から配管80及び配管73から試験チューブ1に送られる。試験チューブ1の内部では内面に付着したスケールが時間の経過に従い溶解する。試験チューブ1から出た洗浄液14は配管74及び配管83からバルブ24を通り、鉄濃度測定装置12で鉄の濃度を測定して配管82を通り洗浄タンクに戻る。

【0030】

このスケールの洗浄は、鉄濃度が飽和に至るまで実施され鉄濃度が飽和に達した時点で、スケールの溶解が完了したと判定して終了する。試験チューブ1の内面スケールが全て溶解したら、バルブ23及びバルブ24を閉めバルブ22及びバルブ20を開き、ポンプ31を停止してポンプ30を稼働させる。再び、試験チューブ1の内面にスケールを除去した状態で、純水13をポンプ30で昇圧して予熱器9を通り、試験チューブ1に送る。試験チューブ1に交流電源2から電流を流して加熱し、実機相当の熱負荷を段階的或いは一定の変化速度で連続して変化させる。試験チューブ1に取り付けた熱電対で試験チューブ1の温度分布を記録し、更に試験チューブ1内の純水13の温度を記録する。試験チューブ1が実機相当の熱負荷に達した後、常温付近まで冷却して測定を終了する。

【0031】

以上、一連の操作を制御装置8が全て実施するため、制御装置8にバルブ20〜24,ポンプ30〜32,交流電源2,予熱器9〜10,鉄濃度測定装置12に接続する。図2は試験チューブ1詳細を示す。実機抜管チューブ100に円周方向から深さの異なる位置に熱電対取り付け用穴51及び熱電対取り付け用穴52があり、そこにシース熱電対54及びシース熱電対55を取り付けてある。

【0032】

実機抜管チューブ100の内面にはスケール50が付着しており、実機抜管チューブ100の両端には取り付け用のジョイント53が溶接されている。ジョイント53には交流電源2からの電流を電流端子90が取り付けてある。また、スケールの熱伝導率を測定するために昇温する時は実機抜管チューブ100内部の純水13の温度を測定するために熱電対56を備える。

【0033】

本発明は試験チューブ1を交流電源2により加熱して保圧弁21を設置し、超臨界条件でスケールの熱伝導率を測定することを特徴とし、さらに、鉄濃度測定装置12及び制御装置8を配置することにより、短時間で精度良くスケールの熱伝導率を測定することができる。

【符号の説明】

【0034】

1 チューブ試験片

2 交流電源

3 冷却器

4,7 イオン交換樹脂

5 窒素ガス管

6 純水タンク

8 制御装置

9,10 予熱器

11 化学洗浄タンク

12 鉄濃度測定装置

13 イオン交換水

14 化学洗浄液

20,22〜24 バルブ

21 保圧弁

30〜32 ポンプ

50 ボイラ内面スケール

51,52 熱電対取り付け用穴

53 ジョイント

54,55,56 シース熱電対

70〜83 配管

90 電流端子

100 実機抜管チューブ

【技術分野】

【0001】

本発明は、ヒータを用いずに、直接ボイラチューブを加熱してボイラチューブ内面のスケールの熱伝導率を測定するスケール熱伝導率測定装置に関する。

【背景技術】

【0002】

火力発電プラントはボイラチューブ内の水を蒸発させ、発生した蒸気によりタービンを回転させて発電している。そのボイラチューブ内面にスケールが厚く付着すると、熱の伝導を阻害するばかりでなくチューブ自身が、高温クリープにより破裂することがある。そのため、ボイラチューブを定期的に化学洗浄し、厚く生成したスケールを除去している。この時、生成するスケールの熱伝導率がわかっていれば、スケールがどの程度厚くなったら化学洗浄をすべきか容易に推定できる。以下に、スケールの熱伝導率を求める手法について説明し、測定したスケールの熱伝導率からどの程度のスケールを許容できるかを推定する方法を記述する。

【0003】

固体熱源より沸騰流体への熱の移動を想定すれば、固体熱源,試料,スケール,沸騰流体は図1のような温度分布で示され、各位置における温度を以下に定義する。管外面:θ1,管材の熱電対による測定点A:θ2,管材の熱電対による測定点B:θ3,流体の温度:θ4と定義する。その時、管外面から流体へ流れる定常熱負荷をq1、その際の熱貫流率をK1とすれば、

q1=K1(θ1−θ4)[W/m2] …(1)

1/K1=Rt+Rs+1/α1[m2K/W] …(2)

となる。ここで、Rtは炉壁管材の熱抵抗、Rsはスケールの熱抵抗、α1は沸騰の熱伝達率を示す。

【0004】

また、スケールが付着していない場合の温度分布は図1(b)のように示され、各位置における温度を以下に定義する。管外面:θ5,管材の熱電対による測定点A:θ6,管材の熱電対による測定点B:θ7,流体の温度:θ8と定義する。その時、管外面から流体へ流れる定常熱負荷をq2、熱貫流率をK2とすれば、

q2=K2(θ5−θ8)[W/m2] …(3)

1/K2=Rt+1/α2[m2K/W] …(4)

で表される。ここで、α2は沸騰の熱伝達率を示す。

【0005】

なお、管外面温度のθ1及びθ5は、θ2とθ3及びθ6とθ7の関係から求めることができる。

【0006】

炉壁管材の熱抵抗Rtは本実験の測定温度範囲(110−160℃)では、その変化量は最大で2.5%程度なので定数とみなすことができる。また、熱伝達率αは表面荒さ,流体の速度,熱伝導率,温度伝導率,密度,比熱,粘性係数,流体の温度及び壁面の温度に関係する。特に大きな影響を与えるのが表面荒さであるが、CWTのスケールは一般に凹凸は小さく母材表面とスケール表面の荒さは殆どないと思われる。今回の研究では熱負荷q1,q2が等しい場合、スケールの有無による沸騰熱伝達率の違いを無視しα1=α2=αとすると(2)式−(4)式から次式を導くことができる。

Rs=1/K1−1/K2=(θ1−θ4)/q1−(θ5−θ8)/q2[m2K/W]…(5)

【0007】

上式より求められるスケールの熱抵抗と別途に求めたスケール厚さΔIとから、次式によりスケールの熱伝導率λsを算出できる。

λs=ΔI/Rs[W/mK] …(6)

【0008】

また、前記(1),(3)式の熱負荷q1,2は管内において、どこも一定なので次式から算出できる。

q1,2=λt×Δθ1/r1ln(r1/r2)[W/m2] …(7)

【0009】

ここで、Δθ1は図1(a)のスケール有の場合は(θ2−θ3)、図1(b)のスケール無しの場合は(θ6−θ7)になる。また、r1は管の中心から測定点Aまでの距離、r2は管の中心から測定点Bまでの距離、λtは管材の熱伝導率を示す。

【0010】

実際のスケールの熱伝導率の求め方について以下に記述する。スケール付着がある場合とスケール除去後のスケール無しの場合に、管外面と流体との温度差と熱負荷の関係を測定すると図2に示すようになり、両者の差はスケールの熱抵抗に起因する。

【0011】

図2から各熱負荷におけるスケールの熱伝導率が式(7)を用いて図3のように求められる。ここで、図4に示すような蒸発管を考えれば管外表面の熱負荷q(W/m2)は各層で次のように示される。

q=λ1(θ9−θ10)/(r3ln(r3/r4)) …(8)

q=λ2/ΔI(θ10−θ11) …(9)

q=α(θ11−θ12) …(10)

ここに

θ9:管外壁温度 ℃ θ10:管内壁温度 ℃

θ11:スケールの表面温度 ℃ θ12:管内流体温度 ℃

λ1:管材熱伝導率 W/mK λ2:スケールの熱伝導率 W/mK

ΔI:スケールの厚さ m α:沸騰面の熱伝達率 W/m2K

r3:管外径 m r4:管内径 m

【0012】

また、(10)式での沸騰面の熱抵抗による温度上昇分は、予め求められている熱伝達率の値から求めている。ここで(8)〜(9)式に適当な熱負荷及びスケール厚さを与えて、それぞれの温度上昇分を計算すると図5,図6に示す温度上昇分が求まる。なお、ここでは管材の熱伝導率を一般的な炭素鋼の値を用いてλ1を43.7W/mKとし、スケールの熱伝導率を一般的な酸化物の値を用いてλ2を1.163W/mKと仮定した。

【0013】

図5は管材の厚さによる管外面と内面の温度差と熱負荷の関係を示す。管材の厚さが等しい場合は熱負荷の上昇に伴い管外面と内面の温度差は大きくなる。

【0014】

図6は管内面に付着した場合のスケール内外面の温度差を示す。同一の熱負荷でみると、スケール厚さが厚いほど温度上昇は大きくなる。以上のことからボイラ管がクリープにより墳破しないためにはスケール厚さを一定値以下に保つ必要があることがわかる。ボイラ管がクリープにより墳破しない条件は、図5,図6で得られたボイラ管の厚さによる温度上昇分とスケールの温度上昇分、更にスケールとボイラ水の境膜沸騰抵抗温度と管内のボイラ水の温度の和が、管のクリープ限界温度よりも低くする必要がある。低炭素鋼のボイラ管の許容応力について考えてみると、管温度が350℃を越えると急激に低下し始め、450℃では49N/mm2前後の値まで低下する。更に温度が上昇し、500〜550℃程度になると金属組織が変化しセメンタイトの球状化がおこる。また、低炭素鋼のクリープ限界は500℃前後にあることが推定されている。つまり、ある熱負荷において管材の厚さによる温度上昇分,スケール厚さによる温度上昇分、さらに水とスケールの境膜沸騰抵抗による温度上昇分に蒸気温度(蒸発管圧力の飽和温度)を加えた値が550℃を越えると噴破の危険性が生じる。したがって、設計段階でスケールの熱伝導率がわかっていれば、許容可能なスケール厚さは決定できる。

【0015】

火力発電プラントはボイラチューブ内の水を蒸発させ、発生した蒸気によりタービンを回転させて発電している。そのボイラチューブ内面にスケールが厚く付着すると、熱の伝導を阻害するばかりでなくチューブ自身が、高温クリープにより破裂することがある。そのため、ボイラチューブを定期的に化学洗浄し、厚く生成したスケールを除去している。ボイラの化学洗浄は超臨界プラントでは1回当たり100M¥程度必要であり、プラントの運転コストを高くする要因の一つである。

プラントの化学洗浄を判定するときに、スケールの熱伝導率が重要となる。スケールの熱伝導率が大きいほど許容されるスケールが厚くなり、長期にわたって化学洗浄が不要となる。しかし、逆にスケールの熱伝導率が小さくなれば同一のスケール厚さでも短期間でプラントの化学洗浄が必要となる。プラントの運転コストを考えると、高額な費用がかかる化学洗浄は極力実施しない方がよく、ボイラチューブ内面のスケールの熱伝導率を簡単に測定する装置は重要である。

【0016】

しかし、スケール熱伝導率測定装置は高額なセラミックヒータを使用しているため測定装置が高額となる。また、常圧で沸騰させるため実機と環境が異なり測定精度が低い。更に、ボイラの内面スケールを洗浄する場合、ボイラチューブを測定装置から取り外し化学洗浄後に、再度測定装置に取り付ける工程が必要である。そして、ボイラチューブ内面の化学洗浄時間も一律で、厚いスケールの場合は洗浄時間不足になる。逆に、薄いスケールの場合は不要に長い時間洗浄することで、母材が腐食することにより表面が変化し熱伝達率が変化して、測定誤差の要因となる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4099944号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の目的は、実機サンプルのボイラチューブの内面に生成したスケールの熱伝導率測定装置において、装置の低コスト化,測定精度の向上,測定時間を短縮できる測定装置を提供することにある。

【課題を解決するための手段】

【0019】

本発明のスケール熱伝導率測定装置は、チューブ内面に生成したスケールの熱伝導率を測定する装置において、ボイラチューブに直接電流を流して発熱させてスケールの熱伝導率を測定することを特徴とする。

【発明の効果】

【0020】

本発明によれば、実機サンプルのボイラチューブの内面に生成したスケールの熱伝導率測定装置において、装置の低コスト化,測定精度の向上,測定時間を短縮できる測定装置を提供することができる。

【図面の簡単な説明】

【0021】

【図1】固体熱源より沸騰流体への熱の移動を示したものである。

【図2】チューブ外面と流体との温度差と熱負荷の関係を示したものである。

【図3】各熱負荷における酸化被膜の熱伝導率を示したものである。

【図4】蒸発管の熱伝導を示したものである。

【図5】管材の厚さによる管外面と内面の温度差と熱負荷の関係を示したものである。

【図6】スケールの厚さによる温度上昇と熱負荷の関係を示したものである。

【図7】実施例1におけるスケール熱伝導率測定装置の系統図である。

【図8】実施例1におけるスケール熱伝導率測定装置に用いる測定用の試験片である。

【発明を実施するための形態】

【0022】

以下、本発明を詳細に説明する。

【0023】

交流電源から試験チューブに交流電流を流し、ジュール熱により発熱させる。発熱量は電熱線に流れる電流の強さ,電熱線にかかる電圧,電流が流れた時間に比例する(発熱量Q[cal]=0.24×電流I[A]×電圧E[V]×時間t[秒])。

【0024】

従来の高額なセラミックヒータの替わりに電流を流すことによるチューブ自体を発熱させる。保圧弁を追加して超臨界圧まで昇圧して測定する。酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を装備させる。電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御する。

これにより、従来セラミックヒータの温度衝撃による破損防止のため、ヒータの昇降温に多くの時間が必要であった。しかし、セラミックヒータを用いないため測定時間も大幅に短縮することができる。また、保圧弁を追加することで、超臨界圧まで昇圧可能となり実機を模擬でき、測定精度を高めることができる。更に、酸洗浄工程でスケールが完全に落ちたことを確認するため、酸洗い液中の鉄濃度を測定してスケールが完全に溶け鉄イオン濃度が飽和したことを確認して自動的に停止する機構を追加し、電磁弁,予熱器温度,交流電源等を全て自動制御装置にて制御して、従来のよりも大幅に短い時間で測定することができる。

【0025】

以下、本発明の実施例を説明する。

【実施例1】

【0026】

図7はスケール熱伝導率測定装置の系統図を示す。実機から抜管した内面にスケールが付いた状態の試験チューブ1を装置に取り付け、交流電源2の電流出力を試験チューブ1に接続する。試験チューブ1をスケール熱伝導率測定装置に取り付け後、純水タンク6内の純水13を配管70からポンプ30へ送り、配管71から予熱器9へ送り、温度を実機で使用されていた温度の300〜450℃まで上昇させバルブ22から配管72及び配管73からチューブ試験片1に送る。チューブ試験片1に交流電源2から電流を流してチューブ試験片1を加熱して内部の純水13を加熱する。

【0027】

チューブ試験片1で加熱された純水13は配管74から配管75に送られ、バルブ20から冷却器3で冷却され保圧弁21を通りイオン交換樹脂4で純水にされ純水タンク6に戻る。純水タンク6には窒素ガス管5から窒素ガスを純水13に導入して溶存酸素濃度を低減させ測定中の試験チューブ1の腐食を抑制する効果を有する。また、純水タンク6の中の純水13はポンプ32から配管78に送られ、イオン交換樹脂7で浄化され配管77を通り純水タンク6に戻り、常に水の純度が高く保たれている状態にする。

【0028】

この連続した流れがある状態で、試験チューブ1に電流を流して実機相当の熱負荷を段階的或いは一定の速度で連続して変化させる。試験チューブ1に取り付けた熱電対で試験チューブ1の温度分布を記録し、更に試験チューブ1内の純水13の温度を記録する。試験チューブ1が実機相当の熱負荷に達した後、常温付近まで冷却する。

【0029】

冷却後、バルブ22及びバルブ20を閉として、バルブ23及びバルブ24を開としてポンプ30を停止させ、ポンプ31を稼働させる。洗浄タンク11の洗浄液14が配管81を通りポンプ31により予熱器10で予熱され、バルブ23から配管80及び配管73から試験チューブ1に送られる。試験チューブ1の内部では内面に付着したスケールが時間の経過に従い溶解する。試験チューブ1から出た洗浄液14は配管74及び配管83からバルブ24を通り、鉄濃度測定装置12で鉄の濃度を測定して配管82を通り洗浄タンクに戻る。

【0030】

このスケールの洗浄は、鉄濃度が飽和に至るまで実施され鉄濃度が飽和に達した時点で、スケールの溶解が完了したと判定して終了する。試験チューブ1の内面スケールが全て溶解したら、バルブ23及びバルブ24を閉めバルブ22及びバルブ20を開き、ポンプ31を停止してポンプ30を稼働させる。再び、試験チューブ1の内面にスケールを除去した状態で、純水13をポンプ30で昇圧して予熱器9を通り、試験チューブ1に送る。試験チューブ1に交流電源2から電流を流して加熱し、実機相当の熱負荷を段階的或いは一定の変化速度で連続して変化させる。試験チューブ1に取り付けた熱電対で試験チューブ1の温度分布を記録し、更に試験チューブ1内の純水13の温度を記録する。試験チューブ1が実機相当の熱負荷に達した後、常温付近まで冷却して測定を終了する。

【0031】

以上、一連の操作を制御装置8が全て実施するため、制御装置8にバルブ20〜24,ポンプ30〜32,交流電源2,予熱器9〜10,鉄濃度測定装置12に接続する。図2は試験チューブ1詳細を示す。実機抜管チューブ100に円周方向から深さの異なる位置に熱電対取り付け用穴51及び熱電対取り付け用穴52があり、そこにシース熱電対54及びシース熱電対55を取り付けてある。

【0032】

実機抜管チューブ100の内面にはスケール50が付着しており、実機抜管チューブ100の両端には取り付け用のジョイント53が溶接されている。ジョイント53には交流電源2からの電流を電流端子90が取り付けてある。また、スケールの熱伝導率を測定するために昇温する時は実機抜管チューブ100内部の純水13の温度を測定するために熱電対56を備える。

【0033】

本発明は試験チューブ1を交流電源2により加熱して保圧弁21を設置し、超臨界条件でスケールの熱伝導率を測定することを特徴とし、さらに、鉄濃度測定装置12及び制御装置8を配置することにより、短時間で精度良くスケールの熱伝導率を測定することができる。

【符号の説明】

【0034】

1 チューブ試験片

2 交流電源

3 冷却器

4,7 イオン交換樹脂

5 窒素ガス管

6 純水タンク

8 制御装置

9,10 予熱器

11 化学洗浄タンク

12 鉄濃度測定装置

13 イオン交換水

14 化学洗浄液

20,22〜24 バルブ

21 保圧弁

30〜32 ポンプ

50 ボイラ内面スケール

51,52 熱電対取り付け用穴

53 ジョイント

54,55,56 シース熱電対

70〜83 配管

90 電流端子

100 実機抜管チューブ

【特許請求の範囲】

【請求項1】

チューブ内面に生成したスケールの熱伝導率を測定するスケール熱伝導率測定装置において、ボイラチューブに直接電流を流して発熱させてスケールの熱伝導率を測定することを特徴とするスケール熱伝導率測定装置。

【請求項2】

請求項1において、チューブ内を流れる流動水が、超臨界水であることを特徴とするスケール熱伝導率測定装置。

【請求項3】

請求項1において、チューブ内面を化学洗浄する系統に鉄濃度測定装置を配置して、化学洗浄液中の鉄濃度を測定することを特徴とするスケール熱伝導率測定装置。

【請求項1】

チューブ内面に生成したスケールの熱伝導率を測定するスケール熱伝導率測定装置において、ボイラチューブに直接電流を流して発熱させてスケールの熱伝導率を測定することを特徴とするスケール熱伝導率測定装置。

【請求項2】

請求項1において、チューブ内を流れる流動水が、超臨界水であることを特徴とするスケール熱伝導率測定装置。

【請求項3】

請求項1において、チューブ内面を化学洗浄する系統に鉄濃度測定装置を配置して、化学洗浄液中の鉄濃度を測定することを特徴とするスケール熱伝導率測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−227011(P2011−227011A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−99357(P2010−99357)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]