スタッカクレーンの異常検知方法

【課題】スタッカクレーンのホイルの剥離、走行レールの段差発生等により発生する異常振動を検知してスタッカクレーンの異常を速やかに検知して警報を発し、或いはスタッカクレーンを停止してリニアガイドの破損等の二次被害を未然に防止するようにしたスタッカクレーンの異常検知方法を提供する。

【解決手段】スタッカクレーンSの動作中の振動をスタッカクレーンSに取り付けた加速度計8により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンSの異常と判断する。

【解決手段】スタッカクレーンSの動作中の振動をスタッカクレーンSに取り付けた加速度計8により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンSの異常と判断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スタッカクレーンの異常検知方法に関し、特に、スタッカクレーンの動作中の振動から、スタッカクレーンの異常を検知するようにしたスタッカクレーンの異常検知方法に関するものである。

【背景技術】

【0002】

従来、クリーンルーム内や自動倉庫内を自走するスタッカクレーンは、低振動、低騒音、低発塵を図るため、走行レールに導かれて走行する車輪を、金属製の車輪本体(車輪の芯金)の外周踏面に合成樹脂製のホイルを接着して一体に成形するようにしている。

【0003】

ところが、スタッカクレーンの車輪には、スタッカクレーンの自重と搬送物荷重とが負荷としてかかるため、経年変化などによりスタッカクレーンの走行中に車輪本体よりホイルが、その一部が接着面から突発的に剥離することがあり、この突発的な剥離の発生により、スタッカクレーンの走行時の振動が大きくなる。しかし、スタッカクレーンの走行には支障を来さないが、そのまま放置して走行させると、この振動によりスタッカクレーンに備えているバランスウェイトを支持しているリニアガイド(直動転がり案内装置)が左右及び上下方向に大きく振れ、大きな負荷がかかるものとなって、リニアガイド(直動転がり案内装置)が破損するという二次被害が発生し、ホイル剥離を起こした走行車輪の交換だけでなく、このリニアガイドの修理交換などの復旧にも時間がかかり、その間スタッカクレーンが停止するという問題があった。

【0004】

また、スタッカクレーンの使用中に、何らかの影響を受けて走行レールの継ぎ目部分において、特にその高さ方向において、許容範囲以上の段差が発生すると、この走行レールの継ぎ目部分を通過時にスタッカクレーンが大きく振動するものとなって、ホイル剥離時と同様にバランスウェイトが大きく振れ、これを支持しているリニアガイドの破損等の二次被害が発生するという問題があった。

【0005】

しかしながら、従来のスタッカクレーンにおいては、この異常発生箇所を特定する検知手段がなく、その調査及び部品交換等に時間を要し、その間スタッカクレーンが停止するものとなる。このスタッカクレーンの停止時間が長くなれば、それに伴う製造ラインの停止による製造効率の低下が生じて経済的損失が大になるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、スタッカクレーンの有する問題点に鑑み、スタッカクレーンのホイルの剥離、走行レールの段差発生等により発生する異常振動を検知してスタッカクレーンの異常を速やかに検知して警報を発し、或いはスタッカクレーンを停止してリニアガイド(直動転がり案内装置)の破損等の二次被害を未然に防止するようにしたスタッカクレーンの異常検知方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のスタッカクレーンの異常検知方法は、スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにしたことを特徴とする。

【0008】

この場合において、加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能とすることができる。

【0009】

また、加速度計を、スタッカクレーンの駆動側ホイル近傍に設置することができる。

【発明の効果】

【0010】

本発明のスタッカクレーンの異常検知方法によれば、スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにすることにより、スタッカクレーンの動作中にホイルの剥離が突発的に発生しても、或いは許容以上のレール段差が生じても、その異常発生を瞬時に検知することができるので、必要以上のスタッカクレーンの走行を防止して直ちにその修理、修復を行うことができ、リニアガイド(直動転がり案内装置)の破損等の二次被害を未然に防止し、装置停止の時間を大幅に短縮することができる。

【0011】

また、加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能とすることにより、1つの加速度計でその振動加速度計の波形より振動原因を特定できるので、ホイル剥離とレール段差の発生との区別をすることができるとともに、ホイル剥離を起こした車輪をも特定することができるので、その修理、修復を短時間にて行うことができる。

【0012】

また、加速度計を、スタッカクレーンの駆動側ホイル近傍に設置することにより、突発的にホイル剥離が発生しやすく、かつ、最も異常振動の影響を受けやすい位置であるから、スタッカクレーンに異常が発生すると瞬時にその異常を検知することができ、二次被害を防止し、その修理、修復を短時間にて行うことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明のスタッカクレーンの異常検知方法の実施の形態を、図面に基づいて説明する。

【実施例1】

【0014】

図1〜図4に、本発明のスタッカクレーンの異常検知方法の一実施例を示す。

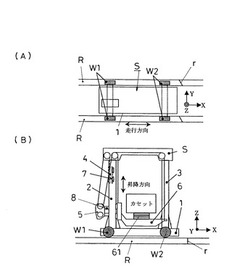

クリーンルームや自動倉庫内の走行レールR上を自行するようにしたスタッカクレーンSは、特に限定されるものではないが、例えば、図2に示すように、走行車輪となる駆動側ホイルW1、従動側ホイルW2を備えた走行台車1上の前後位置に、メインマスト2とサブマスト3とを樹立するように配設し、このメインマスト2、サブマスト3に導かれてカセット等を移載するようにした移載機61を備えた昇降台6を昇降するように構成している。

また、この昇降台6を昇降させるようにした昇降装置5には、昇降台6を昇降させる索条とバランスウェイト4を接続した索条とを同時に巻き上げ、巻き下げするようにし、かつ、一方の索条端部に昇降台6を、他方の索条端部にバランスウェイト4をそれぞれ締結し、昇降台6がメインマスト2に沿って昇降する際、その昇降動作に追従してバランスウェイト4も昇降するようにして配設している。

そして、昇降台6と平衡をとるようにしたバランスウェイト4は、リニアガイド7を介してメインマスト2に支持するようにし、かつ、このリニアガイド7は、昇降台6の昇降範囲に亘ってメインマスト2側に取り付けるリニアガイドレールとバランスウェイト4側に取り付ける複数個のリニアガイドブロックとより構成する。

【0015】

また、スタッカクレーンSには、加速度計8を、特に望ましいのは三軸(X軸,Y軸,Z軸)を同時に測定可能とするものを取り付ける。

この場合、加速度計8はスタッカクレーンSの駆動側で、かつ、駆動側ホイルW1の近傍に取り付けるようにする。

これは、駆動側にメインマスト等の重量物が集中し、一般的に従動側ホイルよりも駆動側ホイルに突発的に剥離が発生するからであり、かつ、ホイルの剥離、走行レールの段差等により発生する異常振動の影響を最も受けやすいからで、これにより異常振動が発生すると直ちに検知することができる。

【0016】

また、スタッカクレーンSの走行、移載動作等の全作動を制御するため、制御盤10を地上側に配設し、またスタッカクレーンS側には前記加速度計8のほかに測定器9を備え、スタッカクレーン走行時の振動加速度(三軸方向加速度)を加速度計8による計測値を、測定器9にて演算処理を行うようにし、その結果を判定信号としてスタッカクレーン制御を行う制御盤10のPLC(シーケンサ)へ送信するようにする。

この判定信号としては、正常時の振動波形と比較して動作OK或いは動作NGを発するようにする。

なお、この測定器9と制御盤10のPLC間の通信は、無線又は有線で行うように構成することができる。

【0017】

なお、スタッカクレーン動作が正常に動作している状態の振動波形図を図4(A)に、またホイル剥離による異常状態の振動波形図を図4(B)に、またレール段差発生時による異常状態の振動波形図を図4(C)に、それぞれ示す。

そして、正常時の振動波形の振幅aに対し、異常状態の振動波形の振幅b或いはcと比較して異常振動発生を検知するが、この場合、ホイル剥離時における異常振動波形は、図4(B)に示すように車輪1回転毎に異常振動が周期的tに発生するが、レール段差発生時の異常振動はレールの継ぎ目位置においてのみ発生するものとなり、したがってホイル剥離時における異常振動波形の発生間隔よりも大きく異なるので、異常振動がホイル剥離かレール段差発生かの判別は容易に行われる。

【0018】

次に、本発明のスタッカクレーンの異常検知方法の作用を、図1に示すフローチャートについて説明する。

スタートボタンを押すと、スタッカクレーンSは動作を開始する。スタッカクレーンSの走行に伴って加速度計8にてスタッカクレーンの振動を三軸(X軸,Y軸,Z軸)の加速度として、測定器9にて計測される。この計測値が正常加速度であれば、図4(A)に示すように、上下の振幅は小なる正常時の振動波形の振幅aとなるが、この場合、ホイルに剥離が発生したか、レール段差rが生じていると、測定した振幅がb或いはcとなり、正常時の振動波形の振幅aよりも大となる。

測定器による加速度計振幅波形の振幅がb或いはcより小なるaの場合、測定器が動作OKの判定信号をPLCに送信し、スタッカクレーンSは動作を続行する。

しかし、測定器による加速度計振幅波形の振幅がaよりも大なるb或いはcとなる場合、測定器が動作NGの判定信号をPLCに送信し、スタッカクレーンSは動作を停止する。或いは警報を発する。

そして、この加速度計振幅波形がbかcかを作業者にて振動原因を調査し、修理或いは補修をするとともに、手入力によりPLCから測定器にリセット信号を送信する。

【0019】

以上、本発明のスタッカクレーンの異常検知方法について、実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0020】

本発明のスタッカクレーンの異常検知方法は、走行中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断することから、スタッカクレーンのホイル剥離、走行レールの段差の検知の用途に好適に用いることができるほか、例えば、無人搬送車の用途にも用いることができる。

【図面の簡単な説明】

【0021】

【図1】本発明のスタッカクレーンの異常検知方法の一実施例を示すフローチャートである。

【図2】スタッカクレーンを示し、(A)は走行台車部分の平面図、(B)はスタッカクレーン全体の正面図である。

【図3】異常検知方法の説明図である。

【図4】スタッカクレーンの動作時の振動波形を示し、(A)は正常時を、(B)はホイル剥離による異常時を、(C)はレール段差による異常時をそれぞれ示す。

【符号の説明】

【0022】

S スタッカクレーン

R 走行レール

W1 駆動側ホイル

W2 従動側ホイル

1 走行台車

2 メインマスト

3 サブマスト

4 バランスウェイト

5 昇降装置

6 昇降台

7 リニアガイド

8 加速度計

9 測定器

10 制御盤

【技術分野】

【0001】

本発明は、スタッカクレーンの異常検知方法に関し、特に、スタッカクレーンの動作中の振動から、スタッカクレーンの異常を検知するようにしたスタッカクレーンの異常検知方法に関するものである。

【背景技術】

【0002】

従来、クリーンルーム内や自動倉庫内を自走するスタッカクレーンは、低振動、低騒音、低発塵を図るため、走行レールに導かれて走行する車輪を、金属製の車輪本体(車輪の芯金)の外周踏面に合成樹脂製のホイルを接着して一体に成形するようにしている。

【0003】

ところが、スタッカクレーンの車輪には、スタッカクレーンの自重と搬送物荷重とが負荷としてかかるため、経年変化などによりスタッカクレーンの走行中に車輪本体よりホイルが、その一部が接着面から突発的に剥離することがあり、この突発的な剥離の発生により、スタッカクレーンの走行時の振動が大きくなる。しかし、スタッカクレーンの走行には支障を来さないが、そのまま放置して走行させると、この振動によりスタッカクレーンに備えているバランスウェイトを支持しているリニアガイド(直動転がり案内装置)が左右及び上下方向に大きく振れ、大きな負荷がかかるものとなって、リニアガイド(直動転がり案内装置)が破損するという二次被害が発生し、ホイル剥離を起こした走行車輪の交換だけでなく、このリニアガイドの修理交換などの復旧にも時間がかかり、その間スタッカクレーンが停止するという問題があった。

【0004】

また、スタッカクレーンの使用中に、何らかの影響を受けて走行レールの継ぎ目部分において、特にその高さ方向において、許容範囲以上の段差が発生すると、この走行レールの継ぎ目部分を通過時にスタッカクレーンが大きく振動するものとなって、ホイル剥離時と同様にバランスウェイトが大きく振れ、これを支持しているリニアガイドの破損等の二次被害が発生するという問題があった。

【0005】

しかしながら、従来のスタッカクレーンにおいては、この異常発生箇所を特定する検知手段がなく、その調査及び部品交換等に時間を要し、その間スタッカクレーンが停止するものとなる。このスタッカクレーンの停止時間が長くなれば、それに伴う製造ラインの停止による製造効率の低下が生じて経済的損失が大になるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、スタッカクレーンの有する問題点に鑑み、スタッカクレーンのホイルの剥離、走行レールの段差発生等により発生する異常振動を検知してスタッカクレーンの異常を速やかに検知して警報を発し、或いはスタッカクレーンを停止してリニアガイド(直動転がり案内装置)の破損等の二次被害を未然に防止するようにしたスタッカクレーンの異常検知方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のスタッカクレーンの異常検知方法は、スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにしたことを特徴とする。

【0008】

この場合において、加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能とすることができる。

【0009】

また、加速度計を、スタッカクレーンの駆動側ホイル近傍に設置することができる。

【発明の効果】

【0010】

本発明のスタッカクレーンの異常検知方法によれば、スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにすることにより、スタッカクレーンの動作中にホイルの剥離が突発的に発生しても、或いは許容以上のレール段差が生じても、その異常発生を瞬時に検知することができるので、必要以上のスタッカクレーンの走行を防止して直ちにその修理、修復を行うことができ、リニアガイド(直動転がり案内装置)の破損等の二次被害を未然に防止し、装置停止の時間を大幅に短縮することができる。

【0011】

また、加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能とすることにより、1つの加速度計でその振動加速度計の波形より振動原因を特定できるので、ホイル剥離とレール段差の発生との区別をすることができるとともに、ホイル剥離を起こした車輪をも特定することができるので、その修理、修復を短時間にて行うことができる。

【0012】

また、加速度計を、スタッカクレーンの駆動側ホイル近傍に設置することにより、突発的にホイル剥離が発生しやすく、かつ、最も異常振動の影響を受けやすい位置であるから、スタッカクレーンに異常が発生すると瞬時にその異常を検知することができ、二次被害を防止し、その修理、修復を短時間にて行うことができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明のスタッカクレーンの異常検知方法の実施の形態を、図面に基づいて説明する。

【実施例1】

【0014】

図1〜図4に、本発明のスタッカクレーンの異常検知方法の一実施例を示す。

クリーンルームや自動倉庫内の走行レールR上を自行するようにしたスタッカクレーンSは、特に限定されるものではないが、例えば、図2に示すように、走行車輪となる駆動側ホイルW1、従動側ホイルW2を備えた走行台車1上の前後位置に、メインマスト2とサブマスト3とを樹立するように配設し、このメインマスト2、サブマスト3に導かれてカセット等を移載するようにした移載機61を備えた昇降台6を昇降するように構成している。

また、この昇降台6を昇降させるようにした昇降装置5には、昇降台6を昇降させる索条とバランスウェイト4を接続した索条とを同時に巻き上げ、巻き下げするようにし、かつ、一方の索条端部に昇降台6を、他方の索条端部にバランスウェイト4をそれぞれ締結し、昇降台6がメインマスト2に沿って昇降する際、その昇降動作に追従してバランスウェイト4も昇降するようにして配設している。

そして、昇降台6と平衡をとるようにしたバランスウェイト4は、リニアガイド7を介してメインマスト2に支持するようにし、かつ、このリニアガイド7は、昇降台6の昇降範囲に亘ってメインマスト2側に取り付けるリニアガイドレールとバランスウェイト4側に取り付ける複数個のリニアガイドブロックとより構成する。

【0015】

また、スタッカクレーンSには、加速度計8を、特に望ましいのは三軸(X軸,Y軸,Z軸)を同時に測定可能とするものを取り付ける。

この場合、加速度計8はスタッカクレーンSの駆動側で、かつ、駆動側ホイルW1の近傍に取り付けるようにする。

これは、駆動側にメインマスト等の重量物が集中し、一般的に従動側ホイルよりも駆動側ホイルに突発的に剥離が発生するからであり、かつ、ホイルの剥離、走行レールの段差等により発生する異常振動の影響を最も受けやすいからで、これにより異常振動が発生すると直ちに検知することができる。

【0016】

また、スタッカクレーンSの走行、移載動作等の全作動を制御するため、制御盤10を地上側に配設し、またスタッカクレーンS側には前記加速度計8のほかに測定器9を備え、スタッカクレーン走行時の振動加速度(三軸方向加速度)を加速度計8による計測値を、測定器9にて演算処理を行うようにし、その結果を判定信号としてスタッカクレーン制御を行う制御盤10のPLC(シーケンサ)へ送信するようにする。

この判定信号としては、正常時の振動波形と比較して動作OK或いは動作NGを発するようにする。

なお、この測定器9と制御盤10のPLC間の通信は、無線又は有線で行うように構成することができる。

【0017】

なお、スタッカクレーン動作が正常に動作している状態の振動波形図を図4(A)に、またホイル剥離による異常状態の振動波形図を図4(B)に、またレール段差発生時による異常状態の振動波形図を図4(C)に、それぞれ示す。

そして、正常時の振動波形の振幅aに対し、異常状態の振動波形の振幅b或いはcと比較して異常振動発生を検知するが、この場合、ホイル剥離時における異常振動波形は、図4(B)に示すように車輪1回転毎に異常振動が周期的tに発生するが、レール段差発生時の異常振動はレールの継ぎ目位置においてのみ発生するものとなり、したがってホイル剥離時における異常振動波形の発生間隔よりも大きく異なるので、異常振動がホイル剥離かレール段差発生かの判別は容易に行われる。

【0018】

次に、本発明のスタッカクレーンの異常検知方法の作用を、図1に示すフローチャートについて説明する。

スタートボタンを押すと、スタッカクレーンSは動作を開始する。スタッカクレーンSの走行に伴って加速度計8にてスタッカクレーンの振動を三軸(X軸,Y軸,Z軸)の加速度として、測定器9にて計測される。この計測値が正常加速度であれば、図4(A)に示すように、上下の振幅は小なる正常時の振動波形の振幅aとなるが、この場合、ホイルに剥離が発生したか、レール段差rが生じていると、測定した振幅がb或いはcとなり、正常時の振動波形の振幅aよりも大となる。

測定器による加速度計振幅波形の振幅がb或いはcより小なるaの場合、測定器が動作OKの判定信号をPLCに送信し、スタッカクレーンSは動作を続行する。

しかし、測定器による加速度計振幅波形の振幅がaよりも大なるb或いはcとなる場合、測定器が動作NGの判定信号をPLCに送信し、スタッカクレーンSは動作を停止する。或いは警報を発する。

そして、この加速度計振幅波形がbかcかを作業者にて振動原因を調査し、修理或いは補修をするとともに、手入力によりPLCから測定器にリセット信号を送信する。

【0019】

以上、本発明のスタッカクレーンの異常検知方法について、実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0020】

本発明のスタッカクレーンの異常検知方法は、走行中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断することから、スタッカクレーンのホイル剥離、走行レールの段差の検知の用途に好適に用いることができるほか、例えば、無人搬送車の用途にも用いることができる。

【図面の簡単な説明】

【0021】

【図1】本発明のスタッカクレーンの異常検知方法の一実施例を示すフローチャートである。

【図2】スタッカクレーンを示し、(A)は走行台車部分の平面図、(B)はスタッカクレーン全体の正面図である。

【図3】異常検知方法の説明図である。

【図4】スタッカクレーンの動作時の振動波形を示し、(A)は正常時を、(B)はホイル剥離による異常時を、(C)はレール段差による異常時をそれぞれ示す。

【符号の説明】

【0022】

S スタッカクレーン

R 走行レール

W1 駆動側ホイル

W2 従動側ホイル

1 走行台車

2 メインマスト

3 サブマスト

4 バランスウェイト

5 昇降装置

6 昇降台

7 リニアガイド

8 加速度計

9 測定器

10 制御盤

【特許請求の範囲】

【請求項1】

スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにしたことを特徴とするスタッカクレーンの異常検知方法。

【請求項2】

加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能としたことを特徴とする請求項1記載のスタッカクレーンの異常検知方法。

【請求項3】

加速度計を、スタッカクレーンの駆動側ホイル近傍に設置したことを特徴とする請求項1又は2記載のスタッカクレーンの異常検知方法。

【請求項1】

スタッカクレーンの動作中の振動をスタッカクレーンに取り付けた加速度計により常時測定を行うとともに、この振動加速度の振幅を正常時と比較し、振動加速度が設定以上に大きく発生した時、スタッカクレーンの異常と判断するようにしたことを特徴とするスタッカクレーンの異常検知方法。

【請求項2】

加速度計を、三軸(X軸,Y軸,Z軸)を同時に測定可能としたことを特徴とする請求項1記載のスタッカクレーンの異常検知方法。

【請求項3】

加速度計を、スタッカクレーンの駆動側ホイル近傍に設置したことを特徴とする請求項1又は2記載のスタッカクレーンの異常検知方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−265884(P2008−265884A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−106691(P2007−106691)

【出願日】平成19年4月16日(2007.4.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月16日(2007.4.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]