スタビライザブッシュ

【課題】筒状ゴム弾性体の予圧縮率の周方向でのバラツキと無用な上昇とを抑えつつ、その予圧縮量を有利に増大させ得るように改良されたスタビライザブッシュを提供する。

【解決手段】筒状ゴム弾性体18に埋設される仕切部材20の周上の一箇所に、仕切部材20を軸直角方向に分断して、軸方向に延びるスリット34を、仕切部材20の少なくとも軸方向一方の端面において開口するように形成する一方、スリット34を通って、仕切部材20の分断方向に延びる直線Kに沿った筒状ゴム弾性体の18高さが、仕切部材20の中心軸Pを間に挟んでスリット34とは反対側に位置する筒状ゴム弾性体18部分の、直線Kとの平行線Lに沿った高さよりも大きくなるように、直線K上に位置する筒状ゴム弾性体18の外周面24,28部分にゴム凸部44,46を設けて、構成した。

【解決手段】筒状ゴム弾性体18に埋設される仕切部材20の周上の一箇所に、仕切部材20を軸直角方向に分断して、軸方向に延びるスリット34を、仕切部材20の少なくとも軸方向一方の端面において開口するように形成する一方、スリット34を通って、仕切部材20の分断方向に延びる直線Kに沿った筒状ゴム弾性体の18高さが、仕切部材20の中心軸Pを間に挟んでスリット34とは反対側に位置する筒状ゴム弾性体18部分の、直線Kとの平行線Lに沿った高さよりも大きくなるように、直線K上に位置する筒状ゴム弾性体18の外周面24,28部分にゴム凸部44,46を設けて、構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スタビライザブッシュに係り、特に、スタビライザバーを自動車等の車両のボデーやフレーム等に防振支持させるスタビライザブッシュに関するものである。

【背景技術】

【0002】

従来から、自動車等の車両には、旋回時等における車体の傾きを抑えるためのスタビライザバーが装着されている。そして、通常、かかるスタビライザバーは、スタビライザブッシュを介して、車両のボデー等に防振支持される。このスタビライザバーを車両に防振支持させるスタビライザブッシュは、一般に、軸方向に貫通する中心孔を備えた筒状ゴム弾性体を含んでなり、中心孔においてスタビライザバーに外挿装着されると共に、外周部に装着されたブラケットを介して、車両のボデー等に取り付けられるようになっている。

【0003】

ところで、そのようなスタビライザブッシュにおいては、筒状ゴム弾性体の中心孔内に挿入されたスタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に、振動入力による弾性変形によって隙間が生ずると、中心孔の内周面へのスタビライザバーの衝突や、筒状ゴム弾性体の外周面へのボデー等の衝突による異音が発生する。このため、従来のスタビライザブッシュは、通常、筒状ゴム弾性体が、例えばボデー等の車両の取付部位とブラケットとの間で軸直角方向内方に押圧されて、予圧縮された状態で、ボデー等に取り付けられている。これにより、弾性変形時におけるスタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間での隙間の発生を解消して、スタビライザバーやボデー等のスタビライザブッシュとの衝突による異音の発生を防止する対策が講じられているのである。しかしながら、単に、予圧縮が加えられただけのスタビライザブッシュにあっては、予圧縮量(予圧縮により弾性変形した筒状ゴム弾性体の変形寸法)が大きいと、スタビライザバーが外部から入力される捩り力によって中心軸回りに回転したときに、スタビライザバーと筒状ゴム弾性体との間でスティックスリップが生じ、それによって、きしみ音や擦れ音等の異音が発生するだけでなく、乗り心地も悪化する等の様々な不具合が惹起されるといった懸念がある。

【0004】

かかる状況下、例えば、特開2000−46110号公報(特許文献1)や特開2004−257540号公報(特許文献2)には、筒状の仕切部材が、筒状ゴム弾性体の中心孔の周りに位置して、筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように、ゴム弾性体に埋設されてなるスタビライザブッシュが、それぞれ、明らかにされている。このような構造のスタビライザブッシュでは、筒状ゴム弾性体が、仕切部材よりも外側に位置する外側ゴム部分と、仕切部材よりも内側に位置する、十分に薄肉の内側ゴム部分とに仕切られているため、筒状ゴム弾性体が、ボデー等の車両の取付部位とブラケットとの間で予圧縮されたときに、内側ゴム部分の予圧縮量を抑制しつつ、外側ゴム部分の予圧縮量を高めることができる。これによって、上記の如き不具合が効果的に解消されるようになっている。また、かかるスタビライザブッシュでは、仕切部材が1個の筒状体にて構成されているため、例えば、仕切部材が複数の分割筒体にて構成される場合とは異なって、スタビライザブッシュの製造時における仕切部材の取扱性が有利に高められるといった利点も確保される。

【0005】

ところが、そのような筒状の仕切部材が筒状ゴム弾性体に埋設されてなる従来のスタビライザブッシュには、以下の如き問題が内在していた。

【0006】

すなわち、従来のスタビライザブッシュにおいて、振動入力による筒状ゴム弾性体の弾性変形によって、スタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に隙間が生ずることを、より確実に防止するには、筒状ゴム弾性体の予圧縮量を、より大きくすることが望ましい。しかしながら、筒状ゴム弾性体の予圧縮量を大きくすると、その圧縮率も必然的に大きくなり、それによって、筒状ゴム弾性体にヘタリが生ずる可能性が増大するといった弊害がある。それ故、従来のスタビライザブッシュでは、予圧縮量を大きくするにも限度があったのである。

【0007】

また、筒状の仕切部材が埋設された従来のスタビライザブッシュの多くのものには、仕切部材の周上の一箇所に、仕切部材を軸直角方向に分断するスリット(仕切部材の軸直角方向に開口する開口部)が、軸方向全長に延びるように設けられて、仕切部材がC字状の断面形状を有して構成されている。そして、そのようなスタビライザブッシュにおいては、例えば、筒状ゴム弾性体が、ボデー等の車両の取付部位とブラケットとにて軸直角方向内方に押圧されて、予圧縮されたときに、その押圧力に基づいて、仕切部材が、スリットの幅を狭くしつつ、縮径するように変形する。そのため、仕切部材の中心軸よりもスリット側に位置する筒状ゴム弾性体部分の圧縮率が、かかる中心軸を間に挟んでスリット側とは反対側に位置する筒状ゴム弾性体部分の圧縮率よりも小さくなって、筒状ゴム弾性体の圧縮率が周方向においてアンバランスとなるといった不具合も生じていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−46110号公報

【特許文献2】特開2004−257540号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられるスタビライザブッシュにおいて、予圧縮された筒状ゴム弾性体の圧縮率の周方向でのバラツキを可及的に是正し得ると共に、予圧縮時の筒状ゴム弾性体の圧縮率の上昇を可及的に抑制しつつ、予圧縮量を有利に増大させ得るように改良された構造を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、かかる課題の解決のために、軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュにおいて、前記仕切部材の周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットを、該仕切部材の少なくとも軸方向一方の端面において開口するように設ける一方、該スリットを通って、該スリットによる該仕切部材の分断方向に延びる直線上に位置する前記筒状ゴム弾性体の二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部を一体形成して、該直線に沿った該筒状ゴム弾性体の高さを、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った該筒状ゴム弾性体の高さよりも大なる大きさに設定したことを特徴とするスタビライザブッシュを、その要旨とするものである。

【0011】

また、本発明の好ましい態様の一つによれば、前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される前記筒状ゴム弾性体部分とが位置する周上の一箇所に、該仕切部材と該筒状ゴム弾性体とをそれぞれ軸直角方向に分断する切割りが、軸方向の全長に亘って延びるように形成される。

【0012】

さらに、本発明の望ましい態様の一つによれば、前記スリットが、前記仕切部材の筒壁部の軸方向全長に延びるように設けられて、該仕切部材が、C字状の断面形状を有して構成される。

【0013】

なお、軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュを製造する際には、(a)前記仕切部材として、周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットが、該仕切部材の少なくとも軸方向一方の端面において開口するように設けられてなるものを準備する工程と、(b)前記スリットを通って、該スリットによる前記仕切部材の分断方向に延びる直線上に位置する二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部が一体形成されて、該直線に沿った高さが、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った高さよりも大なる大きさに設定された前記筒状ゴム弾性体に対応した形状を有する筒状の成形キャビティを形成する工程と、(c)該成形キャビティ内に、前記仕切部材を、該成形キャビティが内側の部分と外側の部分とに仕切られるように収容配置する工程と、(d)前記成形キャビティ内に未加硫ゴムを充填した後、該未加硫ゴムに対する加硫操作を行って、前記仕切部材が埋設された前記筒状ゴム弾性体を加硫成形する工程と、(e)該加硫成形された筒状ゴム弾性体に埋設される前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される筒状ゴム弾性体部分とを、軸方向の全長に亘って切断することにより、該仕切部材と該筒状ゴム弾性体とをそれぞれ周方向に分断する切割りを、軸方向の全長に亘って延びるように形成する工程とを含むことを特徴とするスタビライザブッシュの製造方法が採用される。

【発明の効果】

【0014】

すなわち、本発明に従うスタビライザブッシュにおいては、筒状ゴム弾性体が、例えばボデー等の車両の取付部位とブラケットとの間で軸直角方向内方に押圧されて、予圧縮される際に、仕切部材が、スリットの幅を狭くしつつ、縮径するように変形する。そのため、スリットを通って、仕切部材の筒壁部の分断方向に延びる直線上に位置する、ゴム凸部が設けられた筒状ゴム弾性体部分が、中心軸を間に挟んでスリット側とは反対側に位置する仕切部材部分を通って延びる平行線上に位置する、ゴム凸部が設けられていない筒状ゴム弾性体部分よりも、ゴム凸部の高さに相当する分だけ、予圧縮量が大きくされるものの、前者の筒状ゴム弾性体部分の予圧縮率が、後者の筒状ゴム弾性体の予圧縮率と可及的に近い値とされる。

【0015】

従って、本発明に従うスタビライザブッシュにあっては、筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられる際に、筒状ゴム弾性体の圧縮率の周方向でのバラツキが有利に抑えられ得ると共に、筒状ゴム弾性体の圧縮率を無用に上昇させることなく、予圧縮量が極めて効果的に大きくされ得る。そして、その結果、スティックスリップや筒状ゴム弾性体のヘタリの発生を有利に防止しつつ、振動入力による筒状ゴム弾性体の弾性変形によって、スタビライザバーの外周面と中心孔の内周面との間や車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に隙間が生ずることが、より確実に解消され、以て、中心孔の内周面へのスタビライザバーの衝突や、筒状ゴム弾性体の外周面へのボデー等の衝突による異音の発生が、更に一層効果的に防止され得るのである。

【図面の簡単な説明】

【0016】

【図1】本発明に従う構造を有するスタビライザブッシュの一実施形態を、ブッシュ本体の中心孔内にスタビライザバーが挿通されて、自動車のボデーに取り付けられた状態において示す軸直角方向断面説明図であって、図2のI−I断面に相当する図である。

【図2】図1のII−II断面説明図である。

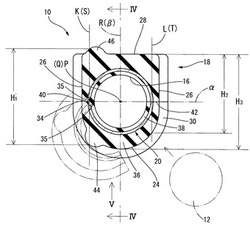

【図3】図1に示されたスタビライザブッシュの断面説明図であって、図4のIII−III断面に相当する図である。

【図4】図3のIV−IV断面説明図である。

【図5】図3のV矢視説明図である。

【図6】図1に示されたスタビライザブッシュのブッシュ本体内に埋設される仕切部材の軸直角方向断面説明図であって、図7のVI−VI断面に相当する図である。

【図7】図6のVII−VII断面説明図である。

【図8】図3に示されたスタビライザブッシュを自動車に取り付けるに際して、スタビライザブッシュをスタビライザバーに外挿すると共に、スタビライザブッシュにブラケットを外嵌した状態を示す説明図である。

【図9】図3に示されたスタビライザブッシュを製造する際の一工程例を示す説明図であって、成形金型に形成された成形キャビティ内に仕切部材をセットした状態を示している。

【図10】図9に示された工程に引き続いて実施される一工程例を示す説明図であって、仕切部材をセットした成形キャビティ内に未加硫ゴムを充填した状態を示している。

【図11】図10に示された工程に引き続いて実施される加硫操作により得られたスタビライザブッシュの、切割りが設けられる前の状態を示す、図3に対応する図である。

【図12】本発明に従う構造を有するスタビライザブッシュのブッシュ本体内に埋設される仕切部材の別の例を示す、図7に対応する図である。

【発明を実施するための形態】

【0017】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明する。

【0018】

先ず、図1及び図2には、本発明に従うスタビライザブッシュの一実施形態としての自動車用スタビライザブッシュが、自動車に取り付けられた状態での軸直角方向断面形態と軸方向断面形態とにおいて、それぞれ示されている。それらの図から明らかなように、スタビライザブッシュ10は、軸方向に貫通する、横断面円形状の中心孔16が設けられた、筒状ゴム弾性体としてのブッシュ本体18を有している。また、このブッシュ本体18内には、筒状の仕切部材20が、中心孔16の周りに位置して、軸方向に延びるように埋設されている。そして、そのようなスタビライザブッシュ10が、ブッシュ本体18の中心孔16においてスタビライザバー12に外挿装着されると共に、ブッシュ本体18の外周部にブラケット22が装着されて、かかるブラケット22が自動車のボデー14の取付面15に固定されることにより、ブラケット22を介して、自動車のボデー14の取付面15に取り付けられ、以て、スタビライザバー12を自動車のボデー14に対して弾性的に支持させ得るようになっているのである。なお、以下からは、スタビライザブッシュ10の自動車のボデー14への取付状態に基づいて、図1の上下方向を、スタビライザブッシュ10の上下方向と言うこととする。

【0019】

より詳細には、ブッシュ本体18は、例えば、一般的な天然ゴム(NR)や、ブタジエンゴム(BR)、スチレン・ブタジエンゴム(SBR)等の合成ゴム材料、或いはそれらのゴム材料に所定の潤滑剤が配合されてなる、所謂自己潤滑ゴム等を用いて、形成されている。

【0020】

そして、図3乃至図5に示されるように、ブッシュ本体18は、軸直角方向断面において、外周の下側略1/2周部分が円弧形状とされる一方、外周の残りの上側略1/2周部分が、略矩形形状とされた逆鞍型乃至は逆蒲鉾状の外周形状を有している。即ち、ブッシュ本体18にあっては、外周面が、円弧状の下側底面部24と、この下側底面部24の周方向両端から鉛直上方に延びる平面からなる二つの側面部26,26と、それら二つの側面部26,26の上端を相互に連結するように、水平方向に延びる平坦な上側底面部28とにて構成されている。

【0021】

そのようなブッシュ本体18においては、下側底面部24と二つの側面部26,26の軸方向両側端部に対して、比較的に厚肉の略平板形状を呈する外フランジ部30,30が、互いに対向配置された状態で、それぞれ、一体的に周設されている。また、ブッシュ本体18の軸方向両側の端面における軸直角方向中間部には、すぐり部32が、それぞれ形成されている。このすぐり部32は、仕切部材20よりも外側に位置して、仕切部材20の周方向に沿って連続して延びる円形の凹溝形態を有している。

【0022】

一方、ブッシュ本体18内に埋設される仕切部材20は、図6及び図7に示されるように、全体として、円筒形状を有している。そして、この仕切部材20の周上の一箇所には、軸方向の全長に連続して延びるスリット34が設けられている。これにより、仕切部材20が周上の一箇所において軸直角方向(周方向)に分断されて、その横断面形状がC字形状とされている。そして、かかる仕切部材20には、スリット34内の空間を間に挟んで軸直角方向の両側に、軸方向の全長に亘って連続して延びる平坦面からなる二つの分断面35,35(スリット34を形成する二つの分断面35,35)が、仕切部材20の軸直角方向において互いに対向位置するように設けられている。換言すれば、スリット34は、仕切部材20の軸直角方向において互いに対向する二つの内周面部分からなる分断面35,35を有し、仕切部材20の軸方向両側の端面において、それぞれ軸方向に開口しているのである。

【0023】

なお、仕切部材20は、その材質が、特に限定されるものではなく、一般的には、金属材料や合成樹脂材料を用いて形成される。しかしながら、後述するように、仕切部材20は、ブッシュ本体18内への埋設状態下で、ブッシュ本体18と共に切断される。そのため、ここでは、そのような仕切部材20の形成材料が金属材料である場合には、かかる金属材料として、アルミニウム等の比較的に軟らかい材料が好適に用いられる。なお、金属製の仕切部材20は、例えば、一枚の金属板を筒状に曲げ加工する公知のプレス成形等を行うことにより、容易に得ることができ、合成樹脂製の仕切部材20は、例えば、射出成形等の公知の金型成形によって、容易に得ることができる。

【0024】

また、スタビライザブッシュ10が、ブッシュ本体18の外周部に装着されるブラケット22を介して自動車のボデー14に取り付けられる際には、後述するように、ブッシュ本体18が、仕切部材20を埋設した状態下で、ブラケット22とボデー14の取付面15とにて、或いはブラケット22と仕切部材20とにて、軸直角方向内方に押圧されて、予圧縮される。このとき、仕切部材20が、ブッシュ本体18の弾性変形と共に、仕切部材20のスリット34の幅(二つの分断面35,35間の距離)を小さくするように縮径変形するが、そのような縮径変形によって、二つの分断面35,35が互いに当接した状態となると、スタビライザブッシュ10の後述する切割り42の拡開操作の妨げとなる場合がある。それ故、仕切部材20のスリット34の幅は、特に限定されるものではないものの、スタビライザブッシュ10の自動車のボデー14への取付時に、仕切部材20の縮径変形によって、スリット34の幅方向両側端面が互いに当接乃至は干渉しない程度の大きさとされていることが望ましい。

【0025】

さらに、図4から明らかなように、ここでは、仕切部材20の軸方向長さが、仕切部材20よりも外側に位置するブッシュ本体18部分(後述する外側ゴム部36)の軸方向長さよりも所定寸法だけ短くされている。これによって、ブッシュ本体18の軸方向両側の端面に他部材が接触したときに、仕切部材20よりも外側に位置するブッシュ本体18部分が緩衝材として機能して、かかる他部材が、仕切部材20の端面に接触することが可及的に防止されるようになっている。なお、仕切部材20の軸方向長さは、何等、これに限定されるものではない。

【0026】

そして、図3及び図4に示されるように、上記の如き構造とされた仕切部材20が、ブッシュ本体18内に、その中心孔16の周りに、ブッシュ本体18と同軸的に位置して、軸方向に延びるように埋設されている。これにより、ブッシュ本体18が、仕切部材20よりも外側に位置する外側ゴム部36と、仕切部材20よりも内側に位置する内側ゴム部38とに仕切られている。また、そのような外側ゴム部36と内側ゴム部38とが、仕切部材20のスリット34を形成する二つの分断面35,35間に位置するゴム部分からなる連結ゴム部40にて、互いに連結されている。即ち、ブッシュ本体18が、外側ゴム部36と内側ゴム部38と連結ゴム部40とにて構成されている。そして、仕切部材20が、その外周面において、外側ゴム部36に加硫接着されている一方、内周面において、内側ゴム部38に加硫接着され、更に、二つの分断面35,35において、連結ゴム部40に加硫接着されているのである。

【0027】

また、ここでは、仕切部材20の厚さが、ブッシュ本体18よりも十分に薄い厚さとされ、その内径が、ブッシュ本体18の内径よりも少しだけ大きくされている。これにより、ブッシュ本体18の内側ゴム部38が、外側ゴム部36よりも十分に薄肉とされている。なお、外側ゴム部36と内側ゴム部38のそれぞれの厚さは、特に限定されるものではなく、ブッシュ本体18の大きさや全体の厚さ等に応じて、適宜に決定される。

【0028】

そして、本実施形態のスタビライザブッシュ10では、仕切部材20が、ブッシュ本体18の上下方向(高さ方向又は軸直角方向)の中間部内において、中心軸:P(ブッシュ本体18の中心軸:Qと一致する)を含む水平面:αを間に挟んで、ブッシュ本体18の上下方向(周方向)両側に、二つの分断面35,35をそれぞれ一つずつ位置させるように配置されている。換言すれば、ブッシュ本体18の連結ゴム部40が、ブッシュ本体18の上下方向の略中央に位置し、且つ上記水平面:αにて、ブッシュ本体18の上下方向に略二等分される位置に配置されるように、仕切部材20のブッシュ本体18内での周方向位置が設定されているのである。

【0029】

また、かかるスタビライザブッシュ10においては、仕切部材20のスリット34やブッシュ本体18の連結ゴム部40が位置する周上の一箇所とは、仕切部材20とブッシュ本体18の中心軸:P,Qに対して対称に位置する箇所に、ブッシュ本体18の外周面から中心孔16に達する幅を備えた切割り42が、軸方向の全長に亘って連続して延びるように形成されている。

【0030】

かくして、前記水平面:α上において、スリット34とは中心軸:Pを間に挟んで反対側に位置する仕切部材20部分と、連結ゴム部40とは中心軸:Qを間に挟んで反対側に位置する外側ゴム部36部分と内側ゴム部38部分とが、それぞれ、切割り42により、軸方向の全長に亘って、軸直角方向(周方向)に分断されている。また、それによって、図3に二点鎖線で示されるように、スタビライザブッシュ10が、ブッシュ本体18の連結ゴム部40を中心として回動して、切割り42が拡開され得るようになっているのである。

【0031】

このように、本実施形態のスタビライザブッシュ10においては、スリット34を有する横断面C字状の仕切部材20がブッシュ本体18内に埋設されてなる従来品とは異なって、切割り42を拡開する際に、仕切部材20のスリット34と、かかるスリット34内に位置する連結ゴム部40と、この連結ゴム部40を間に挟んで水平方向の両側に位置する外側ゴム部36部分及び内側ゴム部38部分とが、ヒンジ部として機能するように構成されている。それ故、切割り42の拡開時に、仕切部材20が、弾性変形したり撓み変形したりすることなしに、単に、ブッシュ本体18だけが部分的に弾性変形するようになっている。

【0032】

そして、図3乃至図5に示されるように、ブッシュ本体18の下側底面部24には、下側ゴム凸部44が、また、上側底面部28には、上側ゴム凸部46が、それぞれ一体形成されている。それら下側ゴム凸部44と上側ゴム凸部46は、下側底面部24上と上側底面部28上とにおいて、それぞれ、ブッシュ本体18の軸方向の全長に亘って連続して延びる、横断面略半円状の突条形態を有している。これによって、下側及び上側ゴム凸部44,46のボリュームが十分に大きくされている。

【0033】

また、そのような下側ゴム凸部44は、ブッシュ本体18の軸直角方向断面において、下側底面部24のうち、ブッシュ本体18の中心軸:Qを含んで鉛直方向に延びる中心線:Rよりも仕切部材20のスリット34側に偏倚した部位のみに形成されている。上側ゴム凸部46も、ブッシュ本体18の軸直角方向断面において、上側底面部28のうち、中心線:Rよりも仕切部材20のスリット34側に偏倚した部位のみに形成されている。

【0034】

すなわち、ブッシュ本体18の中心線:Rを含んで軸方向に延びる平面:βよりも切割り42側(仕切部材20のスリット34側とは反対側)には、下側ゴム凸部44や上側ゴム凸部46が何等形成されていないのである。そして、平面:βを間に挟んで仕切部材20のスリット34側に位置する下側底面部24部分と切割り42側に位置する下側底面部24部分とが、下側ゴム凸部44の形成部位を除いて、互い同じ形状とされている。また、平面:βを間に挟んで仕切部材20のスリット34側に位置する上側底面部28部分と、切割り42側に位置する上側底面部28部分も、上側ゴム凸部46の形成部位を除いて、互い同じ形状とされている。更に、仕切部材20のスリット34側に位置する側面部26と、切割り42側に位置する側面部26とが、互いに同一の平坦面形状とされている。

【0035】

そして、下側ゴム凸部44は、ブッシュ本体18の軸直角断面において、仕切部材20のスリット34(連結ゴム部40)を通って上下方向(ここでは鉛直方向)に延びる、前記中心線:Rと平行な第一の直線:Kと交差する箇所を含む下側底面部24部位、即ち、第一の直線:K上に位置する箇所を含む下側底面部24部位に形成されている。また、上側ゴム凸部46は、上側底面部28のうち、第一の直線:Kと交差する箇所を含む上側底面部28部位部位、即ち、第一の直線:K上に位置する箇所を含む上側底面部28部位に形成されている。

【0036】

換言すれば、下側ゴム凸部44と上側ゴム凸部46とが、仕切部材20の厚さ方向における二つの分断面35,35の中心部同士を結ぶ線分を延長した第一延長線:S上に位置する箇所を含む下側底面部24部位と上側底面部28部位とに対して、それぞれ一体形成されている。更に換言すると、下側ゴム凸部44と上側ゴム凸部46は、二つの分断面35,35の対向方向において、スリット34(連結ゴム部40)を間に挟んで両側に位置する下側底面部24部位と上側底面部28部位とに、それぞれ形成されている。

【0037】

要するに、本実施形態のスタビライザブッシュ10においては、後述する如く、ブラケット22と自動車のボデー14の取付面15との間や、ブラケット22と仕切部材20との間で、ブッシュ本体18が軸直角方向内方に押圧されて、ブッシュ本体18に対して予圧縮が加えられた際に、かかる押圧力に応じて、仕切部材20に対して、それを縮径変形させるような作用力を及ぼす外側ゴム部36部分の上下方向両側に位置する下側底面部24部位と上側底面部28部位とに対して、下側ゴム凸部44と上側ゴム凸部46が、それぞれ一体形成されているのである。

【0038】

かくして、本実施形態では、ブッシュ本体18の軸直角方向断面において、中心線:Rよりも仕切部材20のスリット34側に位置する、下側及び上側ゴム凸部44,46が形成される部位でのブッシュ本体18の高さ:H1 が、中心線:Rよりも仕切部材20の切割り42部分側に位置する、下側及び上側ゴム凸部44,46が形成されていない部位でのブッシュ本体18の高さ:H2 よりも大きな寸法とされている。

【0039】

すなわち、第一の直線:Kに沿ったブッシュ本体18の高さ:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分(仕切部材20の切割り42形成部位)を通って鉛直方向に延びる、前記中心線:Rや前記第一の直線:Kと平行な平行線からなる第二の直線:Lに沿ったブッシュ本体18の高さ:H2 よりも大きな寸法とされている。

【0040】

換言すれば、第一延長線:S上に位置する下側底面部24部位と下側底面部28部位との間の距離:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分の厚さ方向中心を含んで第一延長線:Sに平行に延びる第二延長線:T上に位置する下側底面部24部位と下側底面部28部位と間の距離:H2 よりも大きな寸法とされている。更に換言すれば、二つの分断面35,35の対向方向において、スリット34(連結ゴム部40)を間に挟んで両側に位置する下側底面部24部位と上側底面部28部位との間の距離:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分を間に挟んで、二つの分断面35,35の対向方向の両側に位置する下側底面部24部位と上側底面部28部位との間の距離:H2 よりも大きな寸法とされている。

【0041】

そして、かくの如き構造とされたスタビライザブッシュ10を用いて、スタビライザバー12を自動車のボデー14に防振支持させる際には、先ず、図3に二点鎖線で示されるように、スタビライザブッシュ10の切割り42を側方に拡開して、スタビライザバー12を中心孔16内に挿通する。

【0042】

その後、図8に示されるように、ブラケット22をスタビライザブッシュ10の外周部に外嵌する。なお、ここでは、ブラケット22として、例えば、高い剛性を有する金属板をプレス成形してなる金属部材にて構成され、長さ方向中間部からなる装着部48と、長さ方向両端部からなる二つの取付部50,50とを一体的に有するものが用いられる。このブラケット22の装着部48は、ブッシュ本体18の外周面のうちの下側底面部24と二つの側面部26,26とにおける二つの外フランジ部30,30間に位置する部分に対応した略U字形状を有している。この略U字形状を呈する装着部48は、その幅(図8にW1 にて示される寸法)が、ブッシュ本体18の幅(図8にW2 にて示される寸法)と略同じか又はそれよりも僅かに狭い大きさとされており、また、その最大深さ(図8にDにて示される寸法)が、ブッシュ本体18の中心軸:Pを含む高さ(前記中心線:Rに沿った高さであって、図3にH3 にて示される寸法)よりも所定寸法小さくされている。一方、二つの取付部50,50は、平板形状を呈し、略U字状の装着部48の二つの上端部から互いに逆となる側方に向かって一体的に延び出している。また、それら二つの取付部50,50には、それぞれ、ボルト挿通孔51が、一つずつ穿設されている。

【0043】

このようなブラケット22が、装着部48において、スタビライザブッシュ10のブッシュ本体18に対して、二つの外フランジ部30,30にて挟まれた下側底面部24部分と二つの側面部26,26部分とをそれぞれ囲繞乃至は包囲するように外嵌されるのである。なお、上記したように、ブラケット22の装着部48の最大深さ:Dが、ブッシュ本体18の中心線:Rに沿った高さ:H3 よりも小さくされており、また、ブッシュ本体18の下側底面部24と上側底面部28とに、下側ゴム凸部44と上側ゴム凸部46とが一体形成されている。そのため、ブラケット22の装着部48をブッシュ本体18に外嵌した状態下では、ブッシュ本体18の上側底面部28と上側ゴム凸部46とを含む上端側部分が、ブラケット22の装着部48(二つの取付部50,50の上端面)から上方に突出配置される。

【0044】

次に、図1及び図2に示されるように、ブラケット22が外嵌されたスタビライザブッシュ10のブッシュ本体18の上側底面部28を自動車のボデー14の取付面15に接触させる。このとき、ブッシュ本体18の上端側部分が、二つの取付部50,50の上端面から上方に突出しているため、ブラケット22の二つの取付部50,50が、ボデー14の取付面15から下方に離間して、配置される。そして、そのような状態から、二つの取付部50,50が、ボデー14の取付面15に当接すると共に、装着部48の内周面の全体が、ブッシュ本体18の下側底面部24の全体と二つの側面部26,26の全体にそれぞれ密接する位置まで、ブラケット22の装着部48をブッシュ本体18に押し付けつつ、ブラケット22の全体を上方に変位させる。

【0045】

これによって、前記平面:β(中心線:R)よりも切割り42側に位置するブッシュ本体18部分では、外側ゴム部36が、ブラケット22の装着部48とボデー14の取付面15との間や、ブラケット22の装着部48と仕切部材20との間、更にはボデー14の取付面15と仕切部材20との間で、それぞれ軸直角方向内方に押圧されて、予圧縮される。一方、平面:β(中心線:R)よりもスリット34側に位置するブッシュ本体18部分では、外側ゴム部36と、その下側及び上側底面部24,28に一体形成された下側及び上側ゴム凸部44,46とが、ブラケット22の装着部48とボデー14の取付面15との間や、ブラケット22の装着部48と仕切部材20との間、更にはボデー14の取付面15と仕切部材20との間で、それぞれ軸直角方向内方に押圧されて、かかる外側ゴム部36に対して軸直角方向の予圧縮が加えられると共に、下側及び上側ゴム凸部44,46が圧縮されて、潰れ変形する。

【0046】

このとき、仕切部材20が、外側ゴム部36を介して、ブラケット22の装着部48とボデー14の取付面15から及ぼされる押圧力によって、スリット34の幅が狭くなるように縮径変形させられる。また、それと共に、連結ゴム部40と内側ゴム部38が、仕切部材20の二つの分断面35,35との間や仕切部材20とスタビライザバー12との間で軸直角方向内方に押圧されて、予圧縮される。なお、内側ゴム部38の予圧縮量は、外側ゴム部36の予圧縮量よりも十分に小さくされる。

【0047】

かくして、ブッシュ本体18が予圧縮された状態下において、下側ゴム凸部44と上側ゴム凸部46を一体的に有して、平面:βよりもスリット34側に位置するブッシュ本体18部分が、下側及び上側ゴム凸部44,46を有しない、平面:βよりも切割り42側に位置するブッシュ本体18部分よりも、下側ゴム凸部44と上側ゴム凸部46の下側底面部24や上側底面部28からの突出高さに相当する分だけ、予圧縮量が大きくされる一方、仕切部材20が縮径変形することで、平面:βよりもスリット34側に位置するブッシュ本体18部分の予圧縮率が、平面:βよりも切割り42側に位置するブッシュ本体18部分の予圧縮率と可及的に近い値とされる。

【0048】

そして、ブラケット22の各取付部50,50をボデー14の取付面15に当接させた状態下で、ボルト挿通孔51,51内にそれぞれ挿通された取付ボルト52,52にて、各取付部50,50をボデー14の取付面15にボルト固定する。これにより、スタビライザブッシュ10をボデー14の取付面15に取り付けて、スタビライザバー12を、スタビライザブッシュ10にて、自動車のボデー14に防振支持させるのである。

【0049】

ところで、本実施形態のスタビライザブッシュ10は、例えば、図9に示される如き構造を有する成形用型53を用いて、以下の操作を実施することにより製造される。

【0050】

ここで用いられる成形用型53は、例えば、未加硫ゴムの射出成形に用いられるものであって、固定型54と可動型56と第一スライド型58と第二スライド型60とを含んで構成されている。

【0051】

そのような成形用型53における固定型54の上面の中央部には、ブッシュ本体18の軸方向一方側の端面形状に対応した形状を有する固定型側キャビティ面62が設けられている。また、かかる固定型側キャビティ面62には、支持用溝部64が形成されている。この支持用溝部64は、浅底の円形凹溝からなり、仕切部材20の軸方向一端部が嵌入可能な構造とされている。

【0052】

一方、可動型56は、固定型54の上方に、それと対向配置されており、図示しない油圧機構等により上下方向に移動可能とされて、固定型54に対して接近/離隔可能とされている。また、可動型56の固定型54との対向面となる下面の中央部には、ブッシュ本体18の軸方向他方側の端面形状に対応した形状を有する可動型側キャビティ面66が設けられている。また、かかる可動型側キャビティ面66の中心部には、円柱状突起68が一体形成されている。この円柱状突起68は、ブッシュ本体18の中心孔16の内径と同一の外径と、中心孔16の軸方向長さと同一の高さとを有している。更に、可動型側キャビティ面66には、支持用溝部64が、円柱状突起68の周囲に、周方向に連続して延びるように形成されている。この支持用溝部64は、固定型側キャビティ面62に形成される支持用溝部64と同様な構造を有している。

【0053】

第一スライド型58と第二スライド型60は、固定型54と可動型56との間において、水平方向において互いに対向配置されている。また、それら第一及び第二スライド型58,60は、図示しない油圧機構等により、固定型54の上面上を水平方向にスライド移動可能とされ、それによって、互いに接近/離隔可能とされている。

【0054】

そして、第一スライド型58の第二スライド型60との対向面の中央部が、第一スライド型側キャビティ面70とされている一方、第二スライド型60の第一スライド型58との対向面の中央部が、第二スライド型側キャビティ面72とされている。第一スライド型側キャビティ面70は、下側ゴム凸部44が一体形成されたブッシュ本体18の下側底面部24と、二つの側面部26,26のそれぞれの上端部位を除く部位とに対応した形状を有している。また、第二スライド型側キャビティ面72は、ブッシュ本体18の二つの側面部26,26のそれぞれの上端部位と、上側ゴム凸部46が一体形成された上側底面部28とに対応した形状を有している。

【0055】

かくして、可動型56が、固定型54に対して接近移動すると共に、第一スライド型58と第二スライド型60とが、固定型54の上面上を互いに接近移動して、それらが互いに型合せされることによって、成形用型53内に、ブッシュ本体18に対応した形状の成形キャビティ74が、固定型側キャビティ面62と可動型側キャビティ面66と第一及び第二スライド型側キャビティ面70,72とにて囲まれて、形成されるようになっている。なお、図9中、76は、図示しない射出成形機のノズルから射出される未加硫ゴムを、成形キャビティ74内に導くスプルーである。

【0056】

そして、このような構造の成形用型53を用いて、スタビライザブッシュ10を製造する際には、先ず、予めプレス成形された金属製の仕切部材20、或いは予め射出成形等により金型成形された合成樹脂製の仕切部材20を、型開きされた成形用型53の固定型54の固定型側キャビティ面62上に支持された状態で、立設する。この仕切部材20を固定型54に支持させる操作は、仕切部材20の軸方向一端部を、固定型側キャビティ面62に形成された支持用溝部64内に嵌入させることにより、容易に実施される。なお、仕切部材20を固定型54に支持させる際には、仕切部材20のスリット34が、最終的に得られるスタビライザブッシュ10において、前記したような周方向位置となるように、仕切部材20の支持用溝64内での周方向位置を設定しておく必要がある。

【0057】

次に、図9に示されるように、成形用型53の型合せを実施して、成形用型53内に、成形キャビティ74を形成する。成形用型53が型合せされる際には、可動型56の円柱状突起68が、固定型54に支持された仕切部材20内に突入する一方、仕切部材20の軸方向他端部が、可動型56の可動型側キャビティ面66に形成された支持用溝部64内に嵌入される。これによって、成形キャビティ74内に、仕切部材20が収容配置されると共に、成形キャビティ74が、仕切部材20によって、それよりも外側の部分と内側の部分とに仕切られる。

【0058】

かくして、本工程では、成形キャビティ74の形成と同時に、成形キャビティ74内に、仕切部材20よりも外側の部分からなる外側ゴム部形成キャビティ部分78と、仕切部材20よりも内側の部分からなる内側ゴム部形成キャビティ部分80とが、それぞれ形成される。また、外側ゴム部形成キャビティ部分78内に、下側ゴム凸部44に対応した形状を有する下側ゴム凸部形成キャビティ部分82と、上側ゴム凸部46に対応した形状を有する上側ゴム凸部形成キャビティ部分84とが、それぞれ形成される。そして、成形キャビティ74内に収容配置された仕切部材20のスリット34が、成形キャビティ74の周上の一箇所において、上下方向に延びるように配置される。これによって、成形キャビティ74内の外側ゴム部形成キャビティ部分78と内側ゴム部形成キャビティ部分80とが、仕切部材20のスリット34を通じて、相互に連通した状態とされる。

【0059】

次に、図10に示されるように、スプルー76を通じて、射出成形機のノズル(図示せず)から射出される未加硫ゴム86を成形キャビティ74内に、射出充填する。このとき、未加硫ゴム86は、先ず、成形キャビティ74の外側ゴム部形成キャビティ部分78に導入され、そして、仕切部材20のスリット34を通じて、内側ゴム部形成キャビティ部分80内に導き入れられる。また、外側ゴム部形成キャビティ部分78内に導入された未加硫ゴム86は、下側ゴム凸部形成キャビティ部分82内と上側ゴム凸部形成キャビティ部分84内にも導入されて、充填される。

【0060】

その後、成形キャビティ74内に充填された未加硫ゴム86に対して、加熱等による公知の加硫操作を実施する。これによって、成形キャビティ74の外側ゴム部形成キャビティ部分78内と内側ゴム部形成キャビティ部分80内とにおいて、それぞれ、外側ゴム部36と内側ゴム部38とを加硫成形すると共に、下側ゴム凸部形成キャビティ部分82内と上側ゴム凸部形成キャビティ部分84内とにおいて、下側ゴム凸部44と上側ゴム凸部46とを加硫成形し、更に、仕切部材20のスリット34内において、連結ゴム部40を加硫成形する。そうして、ブッシュ本体18を加硫成形する。また、それと同時に、仕切部材20の外周面と内周面とを、外側ゴム部36と内側ゴム部38とに加硫接着すると共に、仕切部材20の二つの分断面35,35を連結ゴム部40に加硫接着する。かくして、図11に示されるように、仕切部材20がブッシュ本体18内に埋設されて、ブッシュ本体18に下側ゴム凸部44と上側ゴム凸部46とが特別な位置に一体成形されてなるスタビライザブッシュ10を得る。

【0061】

次に、上記のようにして得られたスタビライザブッシュ10において、仕切部材20のスリット34やブッシュ本体18の連結ゴム部40が位置する周上の一箇所とは、仕切部材20とブッシュ本体18の中心軸:P、Qに対して対称に位置する仕切部材20部分とブッシュ本体18部分とを、所定のカッター等により切断して、周方向に分断する。これにより、図3に示されるように、仕切部材20のスリット34とはブッシュ本体18の中心軸:Qに対して対称となるスタビライザブッシュ10の周上の一箇所に、ブッシュ本体18の外周面から中心孔16にまで達する幅をもって、軸方向に連続して延びる切割り42を形成する。かくして、切割り42を備えた、目的とするスタビライザブッシュ10を得るのである。

【0062】

以上の説明から明らかなように、本実施形態のスタビライザブッシュ10にあっては、ブッシュ本体18が予圧縮されて、スタビライザバー12を自動車のボデー14に防振支持させた状態下において、平面:βを間に挟んでスリット34側と切割り42側にそれぞれ位置するブッシュ本体18部分のそれぞれの予圧縮率が略同程度の大きさとされている。それによって、ブッシュ本体18の圧縮率の周方向でのバラツキが有利に抑えられ、以て、そのようなバラツキに起因した防振性能や自動車の操縦安定性、或いは乗り心地に関する種々の問題の発生が、効果的に防止され得る。

【0063】

そして、かかるスタビライザブッシュ10では、ブッシュ本体18の圧縮率の周方向でのバラツキを有利に抑えつつ、平面:βよりもスリット34側に位置するブッシュ本体18部分の予圧縮量の増大が有利に図られている。

【0064】

従って、本実施形態のスタビライザブッシュ10にあっては、スティックスリップの発生や、局部的な予圧縮率の増大によるブッシュ本体18のヘタリの発生を有利に防止しつつ、振動入力によるブッシュ本体18の弾性変形時に、スタビライザバー12の外周面とブッシュ本体18の中心孔16の内周面との間やボデー14の取付面15とブッシュ本体18の外周面との間に隙間が生ずることが、より確実に解消され得る。そして、その結果として、ブッシュ本体18の中心孔16の内周面へのスタビライザバー12の衝突や、ブッシュ本体18の外周面へのボデー14の取付面15の衝突による異音の発生が、更に一層効果的に防止され得ることとなるのである。

【0065】

また、かかるスタビライザブッシュ10においては、中心軸:Pに対してスリット34と対称に位置する仕切部材20部分とそれが埋設されるブッシュ本体18部分に切割り42が設けられて、ブッシュ本体18が、かかる切割り42で拡開されるようになっている。それ故、切割り42を拡開する際に、仕切部材20のスリット34と、かかるスリット34内に位置する連結ゴム部40と、この連結ゴム部40を間に挟んで水平方向の両側に位置する外側ゴム部36部分及び内側ゴム部38部分とがヒンジ部として機能して、仕切部材20が、弾性変形したり撓み変形したりすることなしに、単に、ブッシュ本体18だけが部分的に弾性変形するようになっている。従って、切割り42の拡開操作、更には、拡開された切割り42を通じて、スタビライザバー12をブッシュ本体18の中心孔16内に挿通するための操作が、十分に小さな力で、極めて容易に且つ迅速に実施され得ることとなるのである。

【0066】

しかも、本実施形態では、スリット34を有する横断面C字状の仕切部材20がブッシュ本体18内に埋設されてなる従来品とは異なって、その製造時に、仕切部材20として、中心軸:Pに対してスリット34と対称に位置する仕切部材20部分等に、切割り42での拡開時における仕切部材20の弾性変形や撓み変形を容易とするための溝部や窓部、薄肉部等が、何等設けられていない、単に、スリット34を有するだけの単純な円筒形状を呈する仕切部材20が用いられている。

【0067】

それ故、このようなスタビライザブッシュ10にあっては、その製造に際して、特に仕切部材20が金属製である場合等に、仕切部材20に対する溝部や窓部、薄肉部等の形成工程が有利に省略され得るのであり、その結果として、製造工程の簡略化が、極めて効果的に図られ得るのである。

【0068】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0069】

例えば、ブッシュ本体18の形状は、何等限定されるものではなく、軸方向に貫通する中心孔16を備えた筒形状であれば、円筒形状や、その他の筒形状であっても良い。

【0070】

ブッシュ本体18の外周部に装着されるブラケット22の構造も、例示のものに、何等限定されるものではなく、公知の種々の構造が採用可能である。従って、ブラケット22は、例えば、ブッシュ本体18に対して、それを軸直角方向の両側から挟み込んで装着されるような分割構造を有するものであっても良い。

【0071】

前記実施形態では、ブッシュ本体18の軸直角断面において、仕切部材20のスリット34(連結ゴム部40)を通って、中心線:Rと平行に延びる第一の直線:K上に位置する下側底面部24部位と上側底面部28部位とに、下側ゴム凸部44と上側ゴム凸部46とがそれぞれ設けられていた。しかしながら、第一の直線:K上に位置する下側底面部24部位と上側底面部28部位のうちの何れか一方のみに、下側ゴム凸部44と上側ゴム凸部46のうちの何れか一方を一体形成しても良い。

【0072】

下側ゴム凸部44と上側ゴム凸部46の形状は、特に限定されるものではない。例えば、下側底面部24や上側底面部28に対して、軸方向に延びる突条形態をもって、軸方向に間欠的に形成しても良い。

【0073】

また、それら下側ゴム凸部44と上側ゴム凸部46は、前記平面:βよりもスリット34側に位置するブッシュ本体18部分の外周面のうち、第一の直線:K上に位置する下側底面部24部位と上側底面部28部位だけでなく、それに加えて、第一の直線:K上の位置以外の箇所に位置する下側底面部24と上側底面部28に一体形成しても良い。この場合、下側ゴム凸部44と上側ゴム凸部46の形成個数は、何等限定されない。

【0074】

仕切部材20に設けられるスリット34は、仕切部材20の軸方向に延び、且つ仕切部材20の少なくとも軸方向一方の他面において開口しておれば良い。従って、例えば、図12に示されるように、スリット34を、仕切部材20の軸方向一端部を除いた部分に対して、軸方向他端側の端面のみにおいて開口するスリット34を、軸方向に延びるように形成することも可能である。なお、この場合には、スリット34の軸方向長さ:M1 が、仕切部材20の軸方向長さ:M2 の50%以上の長さとされていることが、望ましい。これによって、ブッシュ本体18が予圧縮された際に、ブッシュ本体18に及ぼされる押圧力に基づいて、仕切部材20が、確実に縮径変形されると共に、仕切部材20の強度が有利に確保され得るようになる。

【0075】

さらに、スタビライザブッシュ10を成形するのに用いられる成形用型53の構造も、ブッシュ本体18の形状等に応じて、種々変更が可能であり、例えば、ブッシュ本体18がアンダーカット形状を有しない場合には、第一及び第二スライド型58,60が省略可能となる。

【0076】

更にまた、成形用型53による仕切部材20の支持構造も、例示された構造以外に各種の支持構造が、採用可能である。

【0077】

加えて、前記実施形態では、本発明は、自動車用のスタビライザブッシュとその製造方法に適用したものの具体例を示したが、本発明は、自動車用以外のスタビライザブッシュとその製造の何れに対しても有利に適用され得ることは、勿論である。

【0078】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0079】

10 スタビライザブッシュ 12 スタビライザバー

16 中心孔 18 ブッシュ本体

20 仕切部材 22 ブラケット

24 下側底面部 28 上側底面部

34 スリット 35 分断面

36 外側ゴム部 38 内側ゴム部

42 切割り 44 下側ゴム凸部

46 上側ゴム凸部 53 成形用型

74 成形キャビティ

【技術分野】

【0001】

本発明は、スタビライザブッシュに係り、特に、スタビライザバーを自動車等の車両のボデーやフレーム等に防振支持させるスタビライザブッシュに関するものである。

【背景技術】

【0002】

従来から、自動車等の車両には、旋回時等における車体の傾きを抑えるためのスタビライザバーが装着されている。そして、通常、かかるスタビライザバーは、スタビライザブッシュを介して、車両のボデー等に防振支持される。このスタビライザバーを車両に防振支持させるスタビライザブッシュは、一般に、軸方向に貫通する中心孔を備えた筒状ゴム弾性体を含んでなり、中心孔においてスタビライザバーに外挿装着されると共に、外周部に装着されたブラケットを介して、車両のボデー等に取り付けられるようになっている。

【0003】

ところで、そのようなスタビライザブッシュにおいては、筒状ゴム弾性体の中心孔内に挿入されたスタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に、振動入力による弾性変形によって隙間が生ずると、中心孔の内周面へのスタビライザバーの衝突や、筒状ゴム弾性体の外周面へのボデー等の衝突による異音が発生する。このため、従来のスタビライザブッシュは、通常、筒状ゴム弾性体が、例えばボデー等の車両の取付部位とブラケットとの間で軸直角方向内方に押圧されて、予圧縮された状態で、ボデー等に取り付けられている。これにより、弾性変形時におけるスタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間での隙間の発生を解消して、スタビライザバーやボデー等のスタビライザブッシュとの衝突による異音の発生を防止する対策が講じられているのである。しかしながら、単に、予圧縮が加えられただけのスタビライザブッシュにあっては、予圧縮量(予圧縮により弾性変形した筒状ゴム弾性体の変形寸法)が大きいと、スタビライザバーが外部から入力される捩り力によって中心軸回りに回転したときに、スタビライザバーと筒状ゴム弾性体との間でスティックスリップが生じ、それによって、きしみ音や擦れ音等の異音が発生するだけでなく、乗り心地も悪化する等の様々な不具合が惹起されるといった懸念がある。

【0004】

かかる状況下、例えば、特開2000−46110号公報(特許文献1)や特開2004−257540号公報(特許文献2)には、筒状の仕切部材が、筒状ゴム弾性体の中心孔の周りに位置して、筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように、ゴム弾性体に埋設されてなるスタビライザブッシュが、それぞれ、明らかにされている。このような構造のスタビライザブッシュでは、筒状ゴム弾性体が、仕切部材よりも外側に位置する外側ゴム部分と、仕切部材よりも内側に位置する、十分に薄肉の内側ゴム部分とに仕切られているため、筒状ゴム弾性体が、ボデー等の車両の取付部位とブラケットとの間で予圧縮されたときに、内側ゴム部分の予圧縮量を抑制しつつ、外側ゴム部分の予圧縮量を高めることができる。これによって、上記の如き不具合が効果的に解消されるようになっている。また、かかるスタビライザブッシュでは、仕切部材が1個の筒状体にて構成されているため、例えば、仕切部材が複数の分割筒体にて構成される場合とは異なって、スタビライザブッシュの製造時における仕切部材の取扱性が有利に高められるといった利点も確保される。

【0005】

ところが、そのような筒状の仕切部材が筒状ゴム弾性体に埋設されてなる従来のスタビライザブッシュには、以下の如き問題が内在していた。

【0006】

すなわち、従来のスタビライザブッシュにおいて、振動入力による筒状ゴム弾性体の弾性変形によって、スタビライザバーの外周面と筒状ゴム弾性体の中心孔の内周面との間や、車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に隙間が生ずることを、より確実に防止するには、筒状ゴム弾性体の予圧縮量を、より大きくすることが望ましい。しかしながら、筒状ゴム弾性体の予圧縮量を大きくすると、その圧縮率も必然的に大きくなり、それによって、筒状ゴム弾性体にヘタリが生ずる可能性が増大するといった弊害がある。それ故、従来のスタビライザブッシュでは、予圧縮量を大きくするにも限度があったのである。

【0007】

また、筒状の仕切部材が埋設された従来のスタビライザブッシュの多くのものには、仕切部材の周上の一箇所に、仕切部材を軸直角方向に分断するスリット(仕切部材の軸直角方向に開口する開口部)が、軸方向全長に延びるように設けられて、仕切部材がC字状の断面形状を有して構成されている。そして、そのようなスタビライザブッシュにおいては、例えば、筒状ゴム弾性体が、ボデー等の車両の取付部位とブラケットとにて軸直角方向内方に押圧されて、予圧縮されたときに、その押圧力に基づいて、仕切部材が、スリットの幅を狭くしつつ、縮径するように変形する。そのため、仕切部材の中心軸よりもスリット側に位置する筒状ゴム弾性体部分の圧縮率が、かかる中心軸を間に挟んでスリット側とは反対側に位置する筒状ゴム弾性体部分の圧縮率よりも小さくなって、筒状ゴム弾性体の圧縮率が周方向においてアンバランスとなるといった不具合も生じていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−46110号公報

【特許文献2】特開2004−257540号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられるスタビライザブッシュにおいて、予圧縮された筒状ゴム弾性体の圧縮率の周方向でのバラツキを可及的に是正し得ると共に、予圧縮時の筒状ゴム弾性体の圧縮率の上昇を可及的に抑制しつつ、予圧縮量を有利に増大させ得るように改良された構造を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、かかる課題の解決のために、軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュにおいて、前記仕切部材の周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットを、該仕切部材の少なくとも軸方向一方の端面において開口するように設ける一方、該スリットを通って、該スリットによる該仕切部材の分断方向に延びる直線上に位置する前記筒状ゴム弾性体の二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部を一体形成して、該直線に沿った該筒状ゴム弾性体の高さを、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った該筒状ゴム弾性体の高さよりも大なる大きさに設定したことを特徴とするスタビライザブッシュを、その要旨とするものである。

【0011】

また、本発明の好ましい態様の一つによれば、前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される前記筒状ゴム弾性体部分とが位置する周上の一箇所に、該仕切部材と該筒状ゴム弾性体とをそれぞれ軸直角方向に分断する切割りが、軸方向の全長に亘って延びるように形成される。

【0012】

さらに、本発明の望ましい態様の一つによれば、前記スリットが、前記仕切部材の筒壁部の軸方向全長に延びるように設けられて、該仕切部材が、C字状の断面形状を有して構成される。

【0013】

なお、軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュを製造する際には、(a)前記仕切部材として、周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットが、該仕切部材の少なくとも軸方向一方の端面において開口するように設けられてなるものを準備する工程と、(b)前記スリットを通って、該スリットによる前記仕切部材の分断方向に延びる直線上に位置する二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部が一体形成されて、該直線に沿った高さが、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った高さよりも大なる大きさに設定された前記筒状ゴム弾性体に対応した形状を有する筒状の成形キャビティを形成する工程と、(c)該成形キャビティ内に、前記仕切部材を、該成形キャビティが内側の部分と外側の部分とに仕切られるように収容配置する工程と、(d)前記成形キャビティ内に未加硫ゴムを充填した後、該未加硫ゴムに対する加硫操作を行って、前記仕切部材が埋設された前記筒状ゴム弾性体を加硫成形する工程と、(e)該加硫成形された筒状ゴム弾性体に埋設される前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される筒状ゴム弾性体部分とを、軸方向の全長に亘って切断することにより、該仕切部材と該筒状ゴム弾性体とをそれぞれ周方向に分断する切割りを、軸方向の全長に亘って延びるように形成する工程とを含むことを特徴とするスタビライザブッシュの製造方法が採用される。

【発明の効果】

【0014】

すなわち、本発明に従うスタビライザブッシュにおいては、筒状ゴム弾性体が、例えばボデー等の車両の取付部位とブラケットとの間で軸直角方向内方に押圧されて、予圧縮される際に、仕切部材が、スリットの幅を狭くしつつ、縮径するように変形する。そのため、スリットを通って、仕切部材の筒壁部の分断方向に延びる直線上に位置する、ゴム凸部が設けられた筒状ゴム弾性体部分が、中心軸を間に挟んでスリット側とは反対側に位置する仕切部材部分を通って延びる平行線上に位置する、ゴム凸部が設けられていない筒状ゴム弾性体部分よりも、ゴム凸部の高さに相当する分だけ、予圧縮量が大きくされるものの、前者の筒状ゴム弾性体部分の予圧縮率が、後者の筒状ゴム弾性体の予圧縮率と可及的に近い値とされる。

【0015】

従って、本発明に従うスタビライザブッシュにあっては、筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられる際に、筒状ゴム弾性体の圧縮率の周方向でのバラツキが有利に抑えられ得ると共に、筒状ゴム弾性体の圧縮率を無用に上昇させることなく、予圧縮量が極めて効果的に大きくされ得る。そして、その結果、スティックスリップや筒状ゴム弾性体のヘタリの発生を有利に防止しつつ、振動入力による筒状ゴム弾性体の弾性変形によって、スタビライザバーの外周面と中心孔の内周面との間や車体のボデー等の取付面と筒状ゴム弾性体の外周面との間に隙間が生ずることが、より確実に解消され、以て、中心孔の内周面へのスタビライザバーの衝突や、筒状ゴム弾性体の外周面へのボデー等の衝突による異音の発生が、更に一層効果的に防止され得るのである。

【図面の簡単な説明】

【0016】

【図1】本発明に従う構造を有するスタビライザブッシュの一実施形態を、ブッシュ本体の中心孔内にスタビライザバーが挿通されて、自動車のボデーに取り付けられた状態において示す軸直角方向断面説明図であって、図2のI−I断面に相当する図である。

【図2】図1のII−II断面説明図である。

【図3】図1に示されたスタビライザブッシュの断面説明図であって、図4のIII−III断面に相当する図である。

【図4】図3のIV−IV断面説明図である。

【図5】図3のV矢視説明図である。

【図6】図1に示されたスタビライザブッシュのブッシュ本体内に埋設される仕切部材の軸直角方向断面説明図であって、図7のVI−VI断面に相当する図である。

【図7】図6のVII−VII断面説明図である。

【図8】図3に示されたスタビライザブッシュを自動車に取り付けるに際して、スタビライザブッシュをスタビライザバーに外挿すると共に、スタビライザブッシュにブラケットを外嵌した状態を示す説明図である。

【図9】図3に示されたスタビライザブッシュを製造する際の一工程例を示す説明図であって、成形金型に形成された成形キャビティ内に仕切部材をセットした状態を示している。

【図10】図9に示された工程に引き続いて実施される一工程例を示す説明図であって、仕切部材をセットした成形キャビティ内に未加硫ゴムを充填した状態を示している。

【図11】図10に示された工程に引き続いて実施される加硫操作により得られたスタビライザブッシュの、切割りが設けられる前の状態を示す、図3に対応する図である。

【図12】本発明に従う構造を有するスタビライザブッシュのブッシュ本体内に埋設される仕切部材の別の例を示す、図7に対応する図である。

【発明を実施するための形態】

【0017】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明する。

【0018】

先ず、図1及び図2には、本発明に従うスタビライザブッシュの一実施形態としての自動車用スタビライザブッシュが、自動車に取り付けられた状態での軸直角方向断面形態と軸方向断面形態とにおいて、それぞれ示されている。それらの図から明らかなように、スタビライザブッシュ10は、軸方向に貫通する、横断面円形状の中心孔16が設けられた、筒状ゴム弾性体としてのブッシュ本体18を有している。また、このブッシュ本体18内には、筒状の仕切部材20が、中心孔16の周りに位置して、軸方向に延びるように埋設されている。そして、そのようなスタビライザブッシュ10が、ブッシュ本体18の中心孔16においてスタビライザバー12に外挿装着されると共に、ブッシュ本体18の外周部にブラケット22が装着されて、かかるブラケット22が自動車のボデー14の取付面15に固定されることにより、ブラケット22を介して、自動車のボデー14の取付面15に取り付けられ、以て、スタビライザバー12を自動車のボデー14に対して弾性的に支持させ得るようになっているのである。なお、以下からは、スタビライザブッシュ10の自動車のボデー14への取付状態に基づいて、図1の上下方向を、スタビライザブッシュ10の上下方向と言うこととする。

【0019】

より詳細には、ブッシュ本体18は、例えば、一般的な天然ゴム(NR)や、ブタジエンゴム(BR)、スチレン・ブタジエンゴム(SBR)等の合成ゴム材料、或いはそれらのゴム材料に所定の潤滑剤が配合されてなる、所謂自己潤滑ゴム等を用いて、形成されている。

【0020】

そして、図3乃至図5に示されるように、ブッシュ本体18は、軸直角方向断面において、外周の下側略1/2周部分が円弧形状とされる一方、外周の残りの上側略1/2周部分が、略矩形形状とされた逆鞍型乃至は逆蒲鉾状の外周形状を有している。即ち、ブッシュ本体18にあっては、外周面が、円弧状の下側底面部24と、この下側底面部24の周方向両端から鉛直上方に延びる平面からなる二つの側面部26,26と、それら二つの側面部26,26の上端を相互に連結するように、水平方向に延びる平坦な上側底面部28とにて構成されている。

【0021】

そのようなブッシュ本体18においては、下側底面部24と二つの側面部26,26の軸方向両側端部に対して、比較的に厚肉の略平板形状を呈する外フランジ部30,30が、互いに対向配置された状態で、それぞれ、一体的に周設されている。また、ブッシュ本体18の軸方向両側の端面における軸直角方向中間部には、すぐり部32が、それぞれ形成されている。このすぐり部32は、仕切部材20よりも外側に位置して、仕切部材20の周方向に沿って連続して延びる円形の凹溝形態を有している。

【0022】

一方、ブッシュ本体18内に埋設される仕切部材20は、図6及び図7に示されるように、全体として、円筒形状を有している。そして、この仕切部材20の周上の一箇所には、軸方向の全長に連続して延びるスリット34が設けられている。これにより、仕切部材20が周上の一箇所において軸直角方向(周方向)に分断されて、その横断面形状がC字形状とされている。そして、かかる仕切部材20には、スリット34内の空間を間に挟んで軸直角方向の両側に、軸方向の全長に亘って連続して延びる平坦面からなる二つの分断面35,35(スリット34を形成する二つの分断面35,35)が、仕切部材20の軸直角方向において互いに対向位置するように設けられている。換言すれば、スリット34は、仕切部材20の軸直角方向において互いに対向する二つの内周面部分からなる分断面35,35を有し、仕切部材20の軸方向両側の端面において、それぞれ軸方向に開口しているのである。

【0023】

なお、仕切部材20は、その材質が、特に限定されるものではなく、一般的には、金属材料や合成樹脂材料を用いて形成される。しかしながら、後述するように、仕切部材20は、ブッシュ本体18内への埋設状態下で、ブッシュ本体18と共に切断される。そのため、ここでは、そのような仕切部材20の形成材料が金属材料である場合には、かかる金属材料として、アルミニウム等の比較的に軟らかい材料が好適に用いられる。なお、金属製の仕切部材20は、例えば、一枚の金属板を筒状に曲げ加工する公知のプレス成形等を行うことにより、容易に得ることができ、合成樹脂製の仕切部材20は、例えば、射出成形等の公知の金型成形によって、容易に得ることができる。

【0024】

また、スタビライザブッシュ10が、ブッシュ本体18の外周部に装着されるブラケット22を介して自動車のボデー14に取り付けられる際には、後述するように、ブッシュ本体18が、仕切部材20を埋設した状態下で、ブラケット22とボデー14の取付面15とにて、或いはブラケット22と仕切部材20とにて、軸直角方向内方に押圧されて、予圧縮される。このとき、仕切部材20が、ブッシュ本体18の弾性変形と共に、仕切部材20のスリット34の幅(二つの分断面35,35間の距離)を小さくするように縮径変形するが、そのような縮径変形によって、二つの分断面35,35が互いに当接した状態となると、スタビライザブッシュ10の後述する切割り42の拡開操作の妨げとなる場合がある。それ故、仕切部材20のスリット34の幅は、特に限定されるものではないものの、スタビライザブッシュ10の自動車のボデー14への取付時に、仕切部材20の縮径変形によって、スリット34の幅方向両側端面が互いに当接乃至は干渉しない程度の大きさとされていることが望ましい。

【0025】

さらに、図4から明らかなように、ここでは、仕切部材20の軸方向長さが、仕切部材20よりも外側に位置するブッシュ本体18部分(後述する外側ゴム部36)の軸方向長さよりも所定寸法だけ短くされている。これによって、ブッシュ本体18の軸方向両側の端面に他部材が接触したときに、仕切部材20よりも外側に位置するブッシュ本体18部分が緩衝材として機能して、かかる他部材が、仕切部材20の端面に接触することが可及的に防止されるようになっている。なお、仕切部材20の軸方向長さは、何等、これに限定されるものではない。

【0026】

そして、図3及び図4に示されるように、上記の如き構造とされた仕切部材20が、ブッシュ本体18内に、その中心孔16の周りに、ブッシュ本体18と同軸的に位置して、軸方向に延びるように埋設されている。これにより、ブッシュ本体18が、仕切部材20よりも外側に位置する外側ゴム部36と、仕切部材20よりも内側に位置する内側ゴム部38とに仕切られている。また、そのような外側ゴム部36と内側ゴム部38とが、仕切部材20のスリット34を形成する二つの分断面35,35間に位置するゴム部分からなる連結ゴム部40にて、互いに連結されている。即ち、ブッシュ本体18が、外側ゴム部36と内側ゴム部38と連結ゴム部40とにて構成されている。そして、仕切部材20が、その外周面において、外側ゴム部36に加硫接着されている一方、内周面において、内側ゴム部38に加硫接着され、更に、二つの分断面35,35において、連結ゴム部40に加硫接着されているのである。

【0027】

また、ここでは、仕切部材20の厚さが、ブッシュ本体18よりも十分に薄い厚さとされ、その内径が、ブッシュ本体18の内径よりも少しだけ大きくされている。これにより、ブッシュ本体18の内側ゴム部38が、外側ゴム部36よりも十分に薄肉とされている。なお、外側ゴム部36と内側ゴム部38のそれぞれの厚さは、特に限定されるものではなく、ブッシュ本体18の大きさや全体の厚さ等に応じて、適宜に決定される。

【0028】

そして、本実施形態のスタビライザブッシュ10では、仕切部材20が、ブッシュ本体18の上下方向(高さ方向又は軸直角方向)の中間部内において、中心軸:P(ブッシュ本体18の中心軸:Qと一致する)を含む水平面:αを間に挟んで、ブッシュ本体18の上下方向(周方向)両側に、二つの分断面35,35をそれぞれ一つずつ位置させるように配置されている。換言すれば、ブッシュ本体18の連結ゴム部40が、ブッシュ本体18の上下方向の略中央に位置し、且つ上記水平面:αにて、ブッシュ本体18の上下方向に略二等分される位置に配置されるように、仕切部材20のブッシュ本体18内での周方向位置が設定されているのである。

【0029】

また、かかるスタビライザブッシュ10においては、仕切部材20のスリット34やブッシュ本体18の連結ゴム部40が位置する周上の一箇所とは、仕切部材20とブッシュ本体18の中心軸:P,Qに対して対称に位置する箇所に、ブッシュ本体18の外周面から中心孔16に達する幅を備えた切割り42が、軸方向の全長に亘って連続して延びるように形成されている。

【0030】

かくして、前記水平面:α上において、スリット34とは中心軸:Pを間に挟んで反対側に位置する仕切部材20部分と、連結ゴム部40とは中心軸:Qを間に挟んで反対側に位置する外側ゴム部36部分と内側ゴム部38部分とが、それぞれ、切割り42により、軸方向の全長に亘って、軸直角方向(周方向)に分断されている。また、それによって、図3に二点鎖線で示されるように、スタビライザブッシュ10が、ブッシュ本体18の連結ゴム部40を中心として回動して、切割り42が拡開され得るようになっているのである。

【0031】

このように、本実施形態のスタビライザブッシュ10においては、スリット34を有する横断面C字状の仕切部材20がブッシュ本体18内に埋設されてなる従来品とは異なって、切割り42を拡開する際に、仕切部材20のスリット34と、かかるスリット34内に位置する連結ゴム部40と、この連結ゴム部40を間に挟んで水平方向の両側に位置する外側ゴム部36部分及び内側ゴム部38部分とが、ヒンジ部として機能するように構成されている。それ故、切割り42の拡開時に、仕切部材20が、弾性変形したり撓み変形したりすることなしに、単に、ブッシュ本体18だけが部分的に弾性変形するようになっている。

【0032】

そして、図3乃至図5に示されるように、ブッシュ本体18の下側底面部24には、下側ゴム凸部44が、また、上側底面部28には、上側ゴム凸部46が、それぞれ一体形成されている。それら下側ゴム凸部44と上側ゴム凸部46は、下側底面部24上と上側底面部28上とにおいて、それぞれ、ブッシュ本体18の軸方向の全長に亘って連続して延びる、横断面略半円状の突条形態を有している。これによって、下側及び上側ゴム凸部44,46のボリュームが十分に大きくされている。

【0033】

また、そのような下側ゴム凸部44は、ブッシュ本体18の軸直角方向断面において、下側底面部24のうち、ブッシュ本体18の中心軸:Qを含んで鉛直方向に延びる中心線:Rよりも仕切部材20のスリット34側に偏倚した部位のみに形成されている。上側ゴム凸部46も、ブッシュ本体18の軸直角方向断面において、上側底面部28のうち、中心線:Rよりも仕切部材20のスリット34側に偏倚した部位のみに形成されている。

【0034】

すなわち、ブッシュ本体18の中心線:Rを含んで軸方向に延びる平面:βよりも切割り42側(仕切部材20のスリット34側とは反対側)には、下側ゴム凸部44や上側ゴム凸部46が何等形成されていないのである。そして、平面:βを間に挟んで仕切部材20のスリット34側に位置する下側底面部24部分と切割り42側に位置する下側底面部24部分とが、下側ゴム凸部44の形成部位を除いて、互い同じ形状とされている。また、平面:βを間に挟んで仕切部材20のスリット34側に位置する上側底面部28部分と、切割り42側に位置する上側底面部28部分も、上側ゴム凸部46の形成部位を除いて、互い同じ形状とされている。更に、仕切部材20のスリット34側に位置する側面部26と、切割り42側に位置する側面部26とが、互いに同一の平坦面形状とされている。

【0035】

そして、下側ゴム凸部44は、ブッシュ本体18の軸直角断面において、仕切部材20のスリット34(連結ゴム部40)を通って上下方向(ここでは鉛直方向)に延びる、前記中心線:Rと平行な第一の直線:Kと交差する箇所を含む下側底面部24部位、即ち、第一の直線:K上に位置する箇所を含む下側底面部24部位に形成されている。また、上側ゴム凸部46は、上側底面部28のうち、第一の直線:Kと交差する箇所を含む上側底面部28部位部位、即ち、第一の直線:K上に位置する箇所を含む上側底面部28部位に形成されている。

【0036】

換言すれば、下側ゴム凸部44と上側ゴム凸部46とが、仕切部材20の厚さ方向における二つの分断面35,35の中心部同士を結ぶ線分を延長した第一延長線:S上に位置する箇所を含む下側底面部24部位と上側底面部28部位とに対して、それぞれ一体形成されている。更に換言すると、下側ゴム凸部44と上側ゴム凸部46は、二つの分断面35,35の対向方向において、スリット34(連結ゴム部40)を間に挟んで両側に位置する下側底面部24部位と上側底面部28部位とに、それぞれ形成されている。

【0037】

要するに、本実施形態のスタビライザブッシュ10においては、後述する如く、ブラケット22と自動車のボデー14の取付面15との間や、ブラケット22と仕切部材20との間で、ブッシュ本体18が軸直角方向内方に押圧されて、ブッシュ本体18に対して予圧縮が加えられた際に、かかる押圧力に応じて、仕切部材20に対して、それを縮径変形させるような作用力を及ぼす外側ゴム部36部分の上下方向両側に位置する下側底面部24部位と上側底面部28部位とに対して、下側ゴム凸部44と上側ゴム凸部46が、それぞれ一体形成されているのである。

【0038】

かくして、本実施形態では、ブッシュ本体18の軸直角方向断面において、中心線:Rよりも仕切部材20のスリット34側に位置する、下側及び上側ゴム凸部44,46が形成される部位でのブッシュ本体18の高さ:H1 が、中心線:Rよりも仕切部材20の切割り42部分側に位置する、下側及び上側ゴム凸部44,46が形成されていない部位でのブッシュ本体18の高さ:H2 よりも大きな寸法とされている。

【0039】

すなわち、第一の直線:Kに沿ったブッシュ本体18の高さ:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分(仕切部材20の切割り42形成部位)を通って鉛直方向に延びる、前記中心線:Rや前記第一の直線:Kと平行な平行線からなる第二の直線:Lに沿ったブッシュ本体18の高さ:H2 よりも大きな寸法とされている。

【0040】

換言すれば、第一延長線:S上に位置する下側底面部24部位と下側底面部28部位との間の距離:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分の厚さ方向中心を含んで第一延長線:Sに平行に延びる第二延長線:T上に位置する下側底面部24部位と下側底面部28部位と間の距離:H2 よりも大きな寸法とされている。更に換言すれば、二つの分断面35,35の対向方向において、スリット34(連結ゴム部40)を間に挟んで両側に位置する下側底面部24部位と上側底面部28部位との間の距離:H1 が、仕切部材20の中心軸:Pに対してスリット34と対称に位置する仕切部材20部分を間に挟んで、二つの分断面35,35の対向方向の両側に位置する下側底面部24部位と上側底面部28部位との間の距離:H2 よりも大きな寸法とされている。

【0041】

そして、かくの如き構造とされたスタビライザブッシュ10を用いて、スタビライザバー12を自動車のボデー14に防振支持させる際には、先ず、図3に二点鎖線で示されるように、スタビライザブッシュ10の切割り42を側方に拡開して、スタビライザバー12を中心孔16内に挿通する。

【0042】

その後、図8に示されるように、ブラケット22をスタビライザブッシュ10の外周部に外嵌する。なお、ここでは、ブラケット22として、例えば、高い剛性を有する金属板をプレス成形してなる金属部材にて構成され、長さ方向中間部からなる装着部48と、長さ方向両端部からなる二つの取付部50,50とを一体的に有するものが用いられる。このブラケット22の装着部48は、ブッシュ本体18の外周面のうちの下側底面部24と二つの側面部26,26とにおける二つの外フランジ部30,30間に位置する部分に対応した略U字形状を有している。この略U字形状を呈する装着部48は、その幅(図8にW1 にて示される寸法)が、ブッシュ本体18の幅(図8にW2 にて示される寸法)と略同じか又はそれよりも僅かに狭い大きさとされており、また、その最大深さ(図8にDにて示される寸法)が、ブッシュ本体18の中心軸:Pを含む高さ(前記中心線:Rに沿った高さであって、図3にH3 にて示される寸法)よりも所定寸法小さくされている。一方、二つの取付部50,50は、平板形状を呈し、略U字状の装着部48の二つの上端部から互いに逆となる側方に向かって一体的に延び出している。また、それら二つの取付部50,50には、それぞれ、ボルト挿通孔51が、一つずつ穿設されている。

【0043】

このようなブラケット22が、装着部48において、スタビライザブッシュ10のブッシュ本体18に対して、二つの外フランジ部30,30にて挟まれた下側底面部24部分と二つの側面部26,26部分とをそれぞれ囲繞乃至は包囲するように外嵌されるのである。なお、上記したように、ブラケット22の装着部48の最大深さ:Dが、ブッシュ本体18の中心線:Rに沿った高さ:H3 よりも小さくされており、また、ブッシュ本体18の下側底面部24と上側底面部28とに、下側ゴム凸部44と上側ゴム凸部46とが一体形成されている。そのため、ブラケット22の装着部48をブッシュ本体18に外嵌した状態下では、ブッシュ本体18の上側底面部28と上側ゴム凸部46とを含む上端側部分が、ブラケット22の装着部48(二つの取付部50,50の上端面)から上方に突出配置される。

【0044】

次に、図1及び図2に示されるように、ブラケット22が外嵌されたスタビライザブッシュ10のブッシュ本体18の上側底面部28を自動車のボデー14の取付面15に接触させる。このとき、ブッシュ本体18の上端側部分が、二つの取付部50,50の上端面から上方に突出しているため、ブラケット22の二つの取付部50,50が、ボデー14の取付面15から下方に離間して、配置される。そして、そのような状態から、二つの取付部50,50が、ボデー14の取付面15に当接すると共に、装着部48の内周面の全体が、ブッシュ本体18の下側底面部24の全体と二つの側面部26,26の全体にそれぞれ密接する位置まで、ブラケット22の装着部48をブッシュ本体18に押し付けつつ、ブラケット22の全体を上方に変位させる。

【0045】

これによって、前記平面:β(中心線:R)よりも切割り42側に位置するブッシュ本体18部分では、外側ゴム部36が、ブラケット22の装着部48とボデー14の取付面15との間や、ブラケット22の装着部48と仕切部材20との間、更にはボデー14の取付面15と仕切部材20との間で、それぞれ軸直角方向内方に押圧されて、予圧縮される。一方、平面:β(中心線:R)よりもスリット34側に位置するブッシュ本体18部分では、外側ゴム部36と、その下側及び上側底面部24,28に一体形成された下側及び上側ゴム凸部44,46とが、ブラケット22の装着部48とボデー14の取付面15との間や、ブラケット22の装着部48と仕切部材20との間、更にはボデー14の取付面15と仕切部材20との間で、それぞれ軸直角方向内方に押圧されて、かかる外側ゴム部36に対して軸直角方向の予圧縮が加えられると共に、下側及び上側ゴム凸部44,46が圧縮されて、潰れ変形する。

【0046】

このとき、仕切部材20が、外側ゴム部36を介して、ブラケット22の装着部48とボデー14の取付面15から及ぼされる押圧力によって、スリット34の幅が狭くなるように縮径変形させられる。また、それと共に、連結ゴム部40と内側ゴム部38が、仕切部材20の二つの分断面35,35との間や仕切部材20とスタビライザバー12との間で軸直角方向内方に押圧されて、予圧縮される。なお、内側ゴム部38の予圧縮量は、外側ゴム部36の予圧縮量よりも十分に小さくされる。

【0047】

かくして、ブッシュ本体18が予圧縮された状態下において、下側ゴム凸部44と上側ゴム凸部46を一体的に有して、平面:βよりもスリット34側に位置するブッシュ本体18部分が、下側及び上側ゴム凸部44,46を有しない、平面:βよりも切割り42側に位置するブッシュ本体18部分よりも、下側ゴム凸部44と上側ゴム凸部46の下側底面部24や上側底面部28からの突出高さに相当する分だけ、予圧縮量が大きくされる一方、仕切部材20が縮径変形することで、平面:βよりもスリット34側に位置するブッシュ本体18部分の予圧縮率が、平面:βよりも切割り42側に位置するブッシュ本体18部分の予圧縮率と可及的に近い値とされる。

【0048】

そして、ブラケット22の各取付部50,50をボデー14の取付面15に当接させた状態下で、ボルト挿通孔51,51内にそれぞれ挿通された取付ボルト52,52にて、各取付部50,50をボデー14の取付面15にボルト固定する。これにより、スタビライザブッシュ10をボデー14の取付面15に取り付けて、スタビライザバー12を、スタビライザブッシュ10にて、自動車のボデー14に防振支持させるのである。

【0049】

ところで、本実施形態のスタビライザブッシュ10は、例えば、図9に示される如き構造を有する成形用型53を用いて、以下の操作を実施することにより製造される。

【0050】

ここで用いられる成形用型53は、例えば、未加硫ゴムの射出成形に用いられるものであって、固定型54と可動型56と第一スライド型58と第二スライド型60とを含んで構成されている。

【0051】

そのような成形用型53における固定型54の上面の中央部には、ブッシュ本体18の軸方向一方側の端面形状に対応した形状を有する固定型側キャビティ面62が設けられている。また、かかる固定型側キャビティ面62には、支持用溝部64が形成されている。この支持用溝部64は、浅底の円形凹溝からなり、仕切部材20の軸方向一端部が嵌入可能な構造とされている。

【0052】

一方、可動型56は、固定型54の上方に、それと対向配置されており、図示しない油圧機構等により上下方向に移動可能とされて、固定型54に対して接近/離隔可能とされている。また、可動型56の固定型54との対向面となる下面の中央部には、ブッシュ本体18の軸方向他方側の端面形状に対応した形状を有する可動型側キャビティ面66が設けられている。また、かかる可動型側キャビティ面66の中心部には、円柱状突起68が一体形成されている。この円柱状突起68は、ブッシュ本体18の中心孔16の内径と同一の外径と、中心孔16の軸方向長さと同一の高さとを有している。更に、可動型側キャビティ面66には、支持用溝部64が、円柱状突起68の周囲に、周方向に連続して延びるように形成されている。この支持用溝部64は、固定型側キャビティ面62に形成される支持用溝部64と同様な構造を有している。

【0053】

第一スライド型58と第二スライド型60は、固定型54と可動型56との間において、水平方向において互いに対向配置されている。また、それら第一及び第二スライド型58,60は、図示しない油圧機構等により、固定型54の上面上を水平方向にスライド移動可能とされ、それによって、互いに接近/離隔可能とされている。

【0054】

そして、第一スライド型58の第二スライド型60との対向面の中央部が、第一スライド型側キャビティ面70とされている一方、第二スライド型60の第一スライド型58との対向面の中央部が、第二スライド型側キャビティ面72とされている。第一スライド型側キャビティ面70は、下側ゴム凸部44が一体形成されたブッシュ本体18の下側底面部24と、二つの側面部26,26のそれぞれの上端部位を除く部位とに対応した形状を有している。また、第二スライド型側キャビティ面72は、ブッシュ本体18の二つの側面部26,26のそれぞれの上端部位と、上側ゴム凸部46が一体形成された上側底面部28とに対応した形状を有している。

【0055】

かくして、可動型56が、固定型54に対して接近移動すると共に、第一スライド型58と第二スライド型60とが、固定型54の上面上を互いに接近移動して、それらが互いに型合せされることによって、成形用型53内に、ブッシュ本体18に対応した形状の成形キャビティ74が、固定型側キャビティ面62と可動型側キャビティ面66と第一及び第二スライド型側キャビティ面70,72とにて囲まれて、形成されるようになっている。なお、図9中、76は、図示しない射出成形機のノズルから射出される未加硫ゴムを、成形キャビティ74内に導くスプルーである。

【0056】

そして、このような構造の成形用型53を用いて、スタビライザブッシュ10を製造する際には、先ず、予めプレス成形された金属製の仕切部材20、或いは予め射出成形等により金型成形された合成樹脂製の仕切部材20を、型開きされた成形用型53の固定型54の固定型側キャビティ面62上に支持された状態で、立設する。この仕切部材20を固定型54に支持させる操作は、仕切部材20の軸方向一端部を、固定型側キャビティ面62に形成された支持用溝部64内に嵌入させることにより、容易に実施される。なお、仕切部材20を固定型54に支持させる際には、仕切部材20のスリット34が、最終的に得られるスタビライザブッシュ10において、前記したような周方向位置となるように、仕切部材20の支持用溝64内での周方向位置を設定しておく必要がある。

【0057】

次に、図9に示されるように、成形用型53の型合せを実施して、成形用型53内に、成形キャビティ74を形成する。成形用型53が型合せされる際には、可動型56の円柱状突起68が、固定型54に支持された仕切部材20内に突入する一方、仕切部材20の軸方向他端部が、可動型56の可動型側キャビティ面66に形成された支持用溝部64内に嵌入される。これによって、成形キャビティ74内に、仕切部材20が収容配置されると共に、成形キャビティ74が、仕切部材20によって、それよりも外側の部分と内側の部分とに仕切られる。

【0058】

かくして、本工程では、成形キャビティ74の形成と同時に、成形キャビティ74内に、仕切部材20よりも外側の部分からなる外側ゴム部形成キャビティ部分78と、仕切部材20よりも内側の部分からなる内側ゴム部形成キャビティ部分80とが、それぞれ形成される。また、外側ゴム部形成キャビティ部分78内に、下側ゴム凸部44に対応した形状を有する下側ゴム凸部形成キャビティ部分82と、上側ゴム凸部46に対応した形状を有する上側ゴム凸部形成キャビティ部分84とが、それぞれ形成される。そして、成形キャビティ74内に収容配置された仕切部材20のスリット34が、成形キャビティ74の周上の一箇所において、上下方向に延びるように配置される。これによって、成形キャビティ74内の外側ゴム部形成キャビティ部分78と内側ゴム部形成キャビティ部分80とが、仕切部材20のスリット34を通じて、相互に連通した状態とされる。

【0059】

次に、図10に示されるように、スプルー76を通じて、射出成形機のノズル(図示せず)から射出される未加硫ゴム86を成形キャビティ74内に、射出充填する。このとき、未加硫ゴム86は、先ず、成形キャビティ74の外側ゴム部形成キャビティ部分78に導入され、そして、仕切部材20のスリット34を通じて、内側ゴム部形成キャビティ部分80内に導き入れられる。また、外側ゴム部形成キャビティ部分78内に導入された未加硫ゴム86は、下側ゴム凸部形成キャビティ部分82内と上側ゴム凸部形成キャビティ部分84内にも導入されて、充填される。

【0060】

その後、成形キャビティ74内に充填された未加硫ゴム86に対して、加熱等による公知の加硫操作を実施する。これによって、成形キャビティ74の外側ゴム部形成キャビティ部分78内と内側ゴム部形成キャビティ部分80内とにおいて、それぞれ、外側ゴム部36と内側ゴム部38とを加硫成形すると共に、下側ゴム凸部形成キャビティ部分82内と上側ゴム凸部形成キャビティ部分84内とにおいて、下側ゴム凸部44と上側ゴム凸部46とを加硫成形し、更に、仕切部材20のスリット34内において、連結ゴム部40を加硫成形する。そうして、ブッシュ本体18を加硫成形する。また、それと同時に、仕切部材20の外周面と内周面とを、外側ゴム部36と内側ゴム部38とに加硫接着すると共に、仕切部材20の二つの分断面35,35を連結ゴム部40に加硫接着する。かくして、図11に示されるように、仕切部材20がブッシュ本体18内に埋設されて、ブッシュ本体18に下側ゴム凸部44と上側ゴム凸部46とが特別な位置に一体成形されてなるスタビライザブッシュ10を得る。

【0061】

次に、上記のようにして得られたスタビライザブッシュ10において、仕切部材20のスリット34やブッシュ本体18の連結ゴム部40が位置する周上の一箇所とは、仕切部材20とブッシュ本体18の中心軸:P、Qに対して対称に位置する仕切部材20部分とブッシュ本体18部分とを、所定のカッター等により切断して、周方向に分断する。これにより、図3に示されるように、仕切部材20のスリット34とはブッシュ本体18の中心軸:Qに対して対称となるスタビライザブッシュ10の周上の一箇所に、ブッシュ本体18の外周面から中心孔16にまで達する幅をもって、軸方向に連続して延びる切割り42を形成する。かくして、切割り42を備えた、目的とするスタビライザブッシュ10を得るのである。

【0062】

以上の説明から明らかなように、本実施形態のスタビライザブッシュ10にあっては、ブッシュ本体18が予圧縮されて、スタビライザバー12を自動車のボデー14に防振支持させた状態下において、平面:βを間に挟んでスリット34側と切割り42側にそれぞれ位置するブッシュ本体18部分のそれぞれの予圧縮率が略同程度の大きさとされている。それによって、ブッシュ本体18の圧縮率の周方向でのバラツキが有利に抑えられ、以て、そのようなバラツキに起因した防振性能や自動車の操縦安定性、或いは乗り心地に関する種々の問題の発生が、効果的に防止され得る。

【0063】

そして、かかるスタビライザブッシュ10では、ブッシュ本体18の圧縮率の周方向でのバラツキを有利に抑えつつ、平面:βよりもスリット34側に位置するブッシュ本体18部分の予圧縮量の増大が有利に図られている。

【0064】

従って、本実施形態のスタビライザブッシュ10にあっては、スティックスリップの発生や、局部的な予圧縮率の増大によるブッシュ本体18のヘタリの発生を有利に防止しつつ、振動入力によるブッシュ本体18の弾性変形時に、スタビライザバー12の外周面とブッシュ本体18の中心孔16の内周面との間やボデー14の取付面15とブッシュ本体18の外周面との間に隙間が生ずることが、より確実に解消され得る。そして、その結果として、ブッシュ本体18の中心孔16の内周面へのスタビライザバー12の衝突や、ブッシュ本体18の外周面へのボデー14の取付面15の衝突による異音の発生が、更に一層効果的に防止され得ることとなるのである。

【0065】

また、かかるスタビライザブッシュ10においては、中心軸:Pに対してスリット34と対称に位置する仕切部材20部分とそれが埋設されるブッシュ本体18部分に切割り42が設けられて、ブッシュ本体18が、かかる切割り42で拡開されるようになっている。それ故、切割り42を拡開する際に、仕切部材20のスリット34と、かかるスリット34内に位置する連結ゴム部40と、この連結ゴム部40を間に挟んで水平方向の両側に位置する外側ゴム部36部分及び内側ゴム部38部分とがヒンジ部として機能して、仕切部材20が、弾性変形したり撓み変形したりすることなしに、単に、ブッシュ本体18だけが部分的に弾性変形するようになっている。従って、切割り42の拡開操作、更には、拡開された切割り42を通じて、スタビライザバー12をブッシュ本体18の中心孔16内に挿通するための操作が、十分に小さな力で、極めて容易に且つ迅速に実施され得ることとなるのである。

【0066】

しかも、本実施形態では、スリット34を有する横断面C字状の仕切部材20がブッシュ本体18内に埋設されてなる従来品とは異なって、その製造時に、仕切部材20として、中心軸:Pに対してスリット34と対称に位置する仕切部材20部分等に、切割り42での拡開時における仕切部材20の弾性変形や撓み変形を容易とするための溝部や窓部、薄肉部等が、何等設けられていない、単に、スリット34を有するだけの単純な円筒形状を呈する仕切部材20が用いられている。

【0067】

それ故、このようなスタビライザブッシュ10にあっては、その製造に際して、特に仕切部材20が金属製である場合等に、仕切部材20に対する溝部や窓部、薄肉部等の形成工程が有利に省略され得るのであり、その結果として、製造工程の簡略化が、極めて効果的に図られ得るのである。

【0068】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0069】

例えば、ブッシュ本体18の形状は、何等限定されるものではなく、軸方向に貫通する中心孔16を備えた筒形状であれば、円筒形状や、その他の筒形状であっても良い。

【0070】

ブッシュ本体18の外周部に装着されるブラケット22の構造も、例示のものに、何等限定されるものではなく、公知の種々の構造が採用可能である。従って、ブラケット22は、例えば、ブッシュ本体18に対して、それを軸直角方向の両側から挟み込んで装着されるような分割構造を有するものであっても良い。

【0071】

前記実施形態では、ブッシュ本体18の軸直角断面において、仕切部材20のスリット34(連結ゴム部40)を通って、中心線:Rと平行に延びる第一の直線:K上に位置する下側底面部24部位と上側底面部28部位とに、下側ゴム凸部44と上側ゴム凸部46とがそれぞれ設けられていた。しかしながら、第一の直線:K上に位置する下側底面部24部位と上側底面部28部位のうちの何れか一方のみに、下側ゴム凸部44と上側ゴム凸部46のうちの何れか一方を一体形成しても良い。

【0072】

下側ゴム凸部44と上側ゴム凸部46の形状は、特に限定されるものではない。例えば、下側底面部24や上側底面部28に対して、軸方向に延びる突条形態をもって、軸方向に間欠的に形成しても良い。

【0073】

また、それら下側ゴム凸部44と上側ゴム凸部46は、前記平面:βよりもスリット34側に位置するブッシュ本体18部分の外周面のうち、第一の直線:K上に位置する下側底面部24部位と上側底面部28部位だけでなく、それに加えて、第一の直線:K上の位置以外の箇所に位置する下側底面部24と上側底面部28に一体形成しても良い。この場合、下側ゴム凸部44と上側ゴム凸部46の形成個数は、何等限定されない。

【0074】

仕切部材20に設けられるスリット34は、仕切部材20の軸方向に延び、且つ仕切部材20の少なくとも軸方向一方の他面において開口しておれば良い。従って、例えば、図12に示されるように、スリット34を、仕切部材20の軸方向一端部を除いた部分に対して、軸方向他端側の端面のみにおいて開口するスリット34を、軸方向に延びるように形成することも可能である。なお、この場合には、スリット34の軸方向長さ:M1 が、仕切部材20の軸方向長さ:M2 の50%以上の長さとされていることが、望ましい。これによって、ブッシュ本体18が予圧縮された際に、ブッシュ本体18に及ぼされる押圧力に基づいて、仕切部材20が、確実に縮径変形されると共に、仕切部材20の強度が有利に確保され得るようになる。

【0075】

さらに、スタビライザブッシュ10を成形するのに用いられる成形用型53の構造も、ブッシュ本体18の形状等に応じて、種々変更が可能であり、例えば、ブッシュ本体18がアンダーカット形状を有しない場合には、第一及び第二スライド型58,60が省略可能となる。

【0076】

更にまた、成形用型53による仕切部材20の支持構造も、例示された構造以外に各種の支持構造が、採用可能である。

【0077】

加えて、前記実施形態では、本発明は、自動車用のスタビライザブッシュとその製造方法に適用したものの具体例を示したが、本発明は、自動車用以外のスタビライザブッシュとその製造の何れに対しても有利に適用され得ることは、勿論である。

【0078】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0079】

10 スタビライザブッシュ 12 スタビライザバー

16 中心孔 18 ブッシュ本体

20 仕切部材 22 ブラケット

24 下側底面部 28 上側底面部

34 スリット 35 分断面

36 外側ゴム部 38 内側ゴム部

42 切割り 44 下側ゴム凸部

46 上側ゴム凸部 53 成形用型

74 成形キャビティ

【特許請求の範囲】

【請求項1】

軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュにおいて、

前記仕切部材の周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットを、該仕切部材の少なくとも軸方向一方の端面において開口するように設ける一方、該スリットを通って、該スリットによる該仕切部材の分断方向に延びる直線上に位置する前記筒状ゴム弾性体の二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部を一体形成して、該直線に沿った該筒状ゴム弾性体の高さを、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った該筒状ゴム弾性体の高さよりも大なる大きさに設定したことを特徴とするスタビライザブッシュ。

【請求項2】

前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される前記筒状ゴム弾性体部分とが位置する周上の一箇所に、該仕切部材と該筒状ゴム弾性体とをそれぞれ軸直角方向に分断する切割りが、軸方向の全長に亘って延びるように形成されている請求項1に記載のスタビライザブッシュ。

【請求項3】

前記スリットが、前記仕切部材の筒壁部の軸方向全長に延びるように設けられて、該仕切部材が、C字状の断面形状を有して構成されている請求項1又は請求項2に記載のスタビライザブッシュ。

【請求項1】

軸方向に貫通する中心孔を備えた筒状ゴム弾性体に、筒状の仕切部材が、該筒状ゴム弾性体の該中心孔の周りに位置して、該筒状ゴム弾性体を内側の部分と外側の部分とに仕切るように埋設されて構成され、該筒状ゴム弾性体の該中心孔において車両のスタビライザバーに外挿装着される一方、該筒状ゴム弾性体の外周部に装着されるブラケットを介して、該筒状ゴム弾性体に軸直角方向の予圧縮が加えられた状態で車両に取り付けられることにより、該スタビライザバーを車両に弾性支持させるスタビライザブッシュにおいて、

前記仕切部材の周上の一箇所に、該仕切部材を軸直角方向に分断して、軸方向に延びるスリットを、該仕切部材の少なくとも軸方向一方の端面において開口するように設ける一方、該スリットを通って、該スリットによる該仕切部材の分断方向に延びる直線上に位置する前記筒状ゴム弾性体の二つの外周面部分のうちの少なくとも何れか一方に、軸方向に延びるゴム凸部を一体形成して、該直線に沿った該筒状ゴム弾性体の高さを、該仕切部材の中心軸に対して該スリットと対称に位置する仕切部材部分を通って該直線と平行に延びる平行線に沿った該筒状ゴム弾性体の高さよりも大なる大きさに設定したことを特徴とするスタビライザブッシュ。

【請求項2】

前記仕切部材の中心軸に対して前記スリットと対称に位置する仕切部材部分と、該仕切部材部分が埋設される前記筒状ゴム弾性体部分とが位置する周上の一箇所に、該仕切部材と該筒状ゴム弾性体とをそれぞれ軸直角方向に分断する切割りが、軸方向の全長に亘って延びるように形成されている請求項1に記載のスタビライザブッシュ。

【請求項3】

前記スリットが、前記仕切部材の筒壁部の軸方向全長に延びるように設けられて、該仕切部材が、C字状の断面形状を有して構成されている請求項1又は請求項2に記載のスタビライザブッシュ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−56617(P2013−56617A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195943(P2011−195943)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]