スタンディングパウチ

【課題】

自立安定性、立ち姿が優れるとともに、折り曲げ加工の負荷が軽減されて良好な成形性が得られるスタンディングパウチを提供する。

【解決手段】

表フィルム2と裏フィルム3との間に2つ折りにした底フィルム4を挟み、左右のサイドシール部5、底部8のボトムシール部6をシールして構成された素材パウチ1の、底部8を含むサイドシール部5を折り曲げ線9で折り返した折り返し部10を有するスタンディングパウチ1Fであって、

底フィルム4のボトムシール部6内の折り曲げ線9上に、貫通孔11を設けてある。

自立安定性、立ち姿が優れるとともに、折り曲げ加工の負荷が軽減されて良好な成形性が得られるスタンディングパウチを提供する。

【解決手段】

表フィルム2と裏フィルム3との間に2つ折りにした底フィルム4を挟み、左右のサイドシール部5、底部8のボトムシール部6をシールして構成された素材パウチ1の、底部8を含むサイドシール部5を折り曲げ線9で折り返した折り返し部10を有するスタンディングパウチ1Fであって、

底フィルム4のボトムシール部6内の折り曲げ線9上に、貫通孔11を設けてある。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はスタンディングパウチに関し、特にサイドシール部を折り曲げて自立性に優れるスタンディングパウチに関するものである。

【背景技術】

【0002】

柔軟なフィルム素材を貼り合わせて構成したパウチにおいて、表裏フィルムの間に2つ折りにした底フィルムを挟んで周縁をシールして、左右のサイドシール部、底部のボトムシール部により充填空間を形成し、底部を開いて自立できるようにしたスタンディングパウチが広く利用されている。

底フィルムの、サイドシール部とボトムシール部が重なる部分には切り欠き部が設けられ、この切り欠き部を通して表裏フィルムをシールして、底部の開き形状を調整して自立安定性を高めている。

従来のスタンディングパウチは柔軟なため、上部が垂れ下がったり、立ち姿がゆがんでしまうことがあった。

これを改善する技術として、サイドシール部にリブやカールを形成したり、折り返すなどの成形加工を施して剛性を高め、スタンディングパウチの自立安定性を向上する提案がなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08-318954

【特許文献2】特開2004-035018

【特許文献3】WO 2008/001829

【発明の概要】

【発明が解決しようとする課題】

【0004】

サイドシール部の剛性を高める成形加工に当たって、底フィルムよりも上部の表裏フィルムがシールされている胴部では2枚重ねのフィルムに対する加工であるが、底フィルムを間に挟んだ底部では、底フィルムが2つ折りにされているため、4枚のフィルムが重なった状態で加工することになる。

特に、加工がサイドシール部を折り返すものである場合、折り返し部の胴部は4枚重ね、底部は8枚重ねとなって大きな段差が形成され、加工負荷が大きくなったり、シワが生じたりする。

この点に関し、特許文献1の技術は、サイドシール部のシール工程と同時にリブ加工を行うものであり、折り曲げほどの厳しい加工ではなく、またサイドシール部における胴部、底部の段差は通常のスタンディングパウチと変わらず、しかもシール部が溶融軟化した状態で加工されるので、加工負荷の問題は大きくない。

しかしながら製袋装置は専用設備となってしまい、運用の柔軟性、コスト面の問題がある。

特許文献2,3では、サイドシール部の胴部が左右へ張り出した形状の素材パウチを製袋し、張り出した部分のみに成形加工を行い、底部には加工を行わない例が記載されている(特許文献2の図12、特許文献3の図10,11参照)。

これらの方法は、加工負荷を軽減するのには有効だが、加工部位が接地する底縁まで達していないため、立ち姿の向上への寄与は限定的である。

【課題を解決するための手段】

【0005】

この発明は上記の事情を鑑み、自立安定性、立ち姿が優れるとともに、折り曲げ加工の負荷が軽減されて良好な成形性が得られるスタンディングパウチを提供する事を目的としてなされたものであり、

本発明のスタンディングパウチは、

表フィルムと裏フィルムとの間に底フィルムを挟み、

左右のサイドシール部、底部のボトムシール部によりシールして構成され、

底部を含むサイドシール部を該サイドシール部に沿った折り曲げ線で折り返した折り返し部を有するスタンディングパウチであって、

底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたこと

を特徴とするものである。

【発明の効果】

【0006】

本発明によれば、サイドシール部を底部まで折り返すので、優れた自立安定性が得られ、立ち姿が向上する。底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたので、貫通孔のある部分ではフィルムを重ねた総厚みを減らすことができ、サイドシール部を底部まで含めて折り返しても加工負荷を軽減することができて、良好な成形性が得られる。

折り曲げ線をサイドシール部の内縁より内側に位置させると、シールされ一体化して厚くなったフィルムよりも単に重ねられた状態のフィルムを折り曲げる方が加工負荷が小さいので、サイドシール部のシール幅内で折り曲げる場合よりも容易に加工できる。

折り返し部のない素材パウチを製袋した後、該素材パウチに折り返し部を形成する場合、サイドシール部は冷えて硬くなっているので、本発明の構成を適用するのが好適である。

【図面の簡単な説明】

【0007】

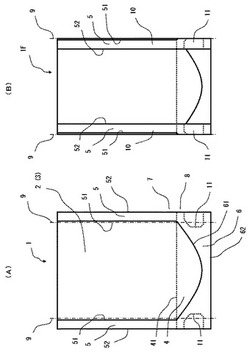

【図1】は本発明のスタンディングパウチの実施形態を示す平面図であって、(A)は折り曲げ加工前の素材パウチ、(B)はスタンディングパウチである。

【図2】は図1の要部断面模式図であり、(A)は図1(A)に、(B)は図1(B)に対応した図である。

【図3】(A)は図1(A)の変形例の要部拡大図であり、(B)は他の実施形態に関する素材パウチの要部拡大図である。

【図4】(A)は図3(A)の断面模式図であり、(B)は(A)を折り曲げ加工した状態を示す図である。

【図5】(A)、(B)、(C)、(D)は他の実施形態に関する素材パウチの要部拡大図である。

【図6】(A)は図5(A)の形態において貫通孔を未シールとした断面模式図であり、(B)は(A)を折り曲げ加工した状態を示す図である。(C)は、図5(A)の形態において貫通孔を介して表裏フィルムをシールした断面模式図であり、(D)は(C)を折り曲げ加工した状態を示す図である。

【図7】(A)、(B)、(C)は他の実施形態に関する素材パウチの要部拡大図である。

【図8】は他の実施形態に関する素材パウチの平面図である。

【発明を実施するための形態】

【0008】

以下、本発明を図面に基づいて説明する。

図1は本発明のスタンディングパウチの実施形態を示す平面図であって、(A)は折り曲げ加工前の素材パウチ、(B)はスタンディングパウチである。

図2は、図1の要部断面模式図であり、(A)は図1(A)に、(B)は図1(B)に対応する図である。

素材パウチとスタンディングパウチは、折り曲げ加工後の折り返し部の有無のみが異なり、その他は同一なので、以下、基本的に素材パウチに基づいて説明する。

【0009】

本発明のスタンディングパウチ1Fとなる素材パウチ1は、表フィルム2,裏フィルム3の間に、2つ折りにした底フィルム4を挟んで周縁を左右のサイドシール部5、ボトムシール部6によりシールして構成され、これらのフィルムとシール部により囲われた空間で充填空間が形成される。

底フィルム4の2つ折り線41よりも上の胴部7では、サイドシール部5は表裏フィルム2,3がシールされており、2つ折り線41よりも下の底部8におけるサイドシール部5はボトムシール部6と重なっており、表フィルム2と底フィルム4、および裏フィルム3と底フィルム4がそれぞれシールされている。

素材パウチ1は、折り曲げ線9に沿って、サイドシール部5を底部8の部分を含めて折り返して折り返し部10を形成され、本発明のスタンディングパウチ1Fとなる。

図示した例では、折り曲げ線9はサイドシール部5の内縁51にごく近い内側(充填空間側)に位置している。

スタンディングパウチ1Fの上端辺は充填口として未シールのまま残され、内容物の充填後にシールされる。

【0010】

本発明において、素材パウチ1の底フィルム4のボトムシール部6内には、折り曲げ線9上に貫通孔11が設けられる。

貫通孔11の位置、形状は、折り曲げ線9に重なるように設けること、充填空間のシール性に影響しないようにボトムシール部6の内縁61から適度に(例えば、サイドシール部5のシール幅と同程度に)離間させること、の他は特に制限はない。

図示した例では、貫通孔11は底フィルム4のサイドシール部5側の端縁52(側縁)に達している。

貫通孔11としては、例えば従来より公知の切り欠き部を、折り曲げ線9に届くように拡張して形成することができる。

このように、折り返し部10が形成される前の素材パウチ1にあっては、貫通孔11以外は従来のスタンディングパウチと変わるところがなく、通常の製袋装置を用いて、切り欠き部を形成するための打ち抜き工程を貫通孔11に適合させるだけで、そのまま製造することができる。

【0011】

上述の切り欠き部は、底部8の開き形状を整えるため、底部8の側縁で表裏フィルム2,3を直接シールできるように、底フィルム4を切り欠くもので、底フィルム4の2つ折り線41を挟んで対称の位置に、2つ折りされた両面に形成される。図2においても、表裏フィルム2,3が貫通孔11を通してシールされたものとして図示してある。なお、図2および図4,6の断面模式図では、断面の端面よりも奥に見える表裏フィルム2,3を破線で示した。

これに対して本発明における貫通孔11は、折り曲げ線9上においてフィルムが重なる枚数を減らして加工負荷を軽減することが重要であり、底フィルム4の2つ折りされた片面のみに設けてもその目的に適う点で、公知の切り欠き部とは異なる概念の構成である。

また本発明のスタンディングパウチ1Fでは、底部8を含めて折り曲げ線9でサイドシール部5を折り返すことから、底部8の側縁で表裏フィルム2,3を直接シールしたのと同様な効果が得られるため、貫通孔11を通して表裏フィルム2,3を直接シールしなくてもよい。

【0012】

もちろん、貫通孔11を通して表裏フィルム2,3を直接シールしてもよいし、貫通孔11の一部分だけでシールしてもよい。

図3(A)は折り曲げ線9に重なる部分を未シール部111とした貫通孔11の変形例を示す要部拡大図であり、図4はその断面模式図である。貫通孔11のサイドシール部5の端縁52寄りの部分は表裏フィルム2,3を直接シールしたシール部112となっている。

折り曲げ加工の負荷を軽減するためには、底フィルム4の折り曲げ線9上に重なる部分をできるだけ長く切除するのが好ましいが、自立安定性向上のためサイドシール部5の剛性を高めたい場合、フィルムが多数枚重なった状態のままの方が好ましい。

図3(B)は、貫通孔11の他の実施形態を示す要部拡大図であり、底フィルム4を大きく切除したひとつの貫通孔11を形成する代わりに、やや小型の貫通孔11をふたつ縦に並べて形成してある。

これにより、サイドシール部5における底フィルム4の切除範囲を少なくできる。

【0013】

図5(A),(B),(C),(D)はそれぞれ、貫通孔11の他の実施形態を示す要部拡大図であり、図6は図5(A)の断面模式図である。

図5(A)に示した形態では、貫通孔11はボトムシール部6内に孤立した(底フィルム4のいずれの端縁にも達しない)長円形状とされている。

図5(B)に示した形態では、貫通孔11はボトムシール部6の接地する端縁62(底縁)に達している。

図5(A)、(B)の形態では、貫通孔11を折り曲げ線9に沿って長く形成できるので、加工負荷の軽減効果が高いとともに、サイドシール部5の端縁52には底フィルム4の切除部分がないので、サイドシール部5の剛性を高く維持することができる。

貫通孔11の折り曲げ線9を跨ぐ幅は特に制限はないが、例えば1〜10mm程度にできる。

上述のとおり、貫通孔11を通して表裏フィルム2,3を直接シールしてもよく、しなくてもよい。図6(A),(B)は貫通孔11を未シールとした場合、(C),(D)はシールした場合の断面模式図である。

表裏フィルム2,3を直接シールしたい場合において、図5(C)に示した例のように、貫通孔11とは別に切り欠き部12を設け、貫通孔11は未シールとし、切り欠き部12でシールすることもできる。また貫通孔11、切り欠き部12の双方でシールしてもよい。

図5(D)に示した形態では、ボトムシール部6はサイドシール部5と交わる部分で底フィルム4の2つ折り線41を越えて胴部7側に張り出した張出部66を有し、張出部66においては表裏フィルム2,3が直接シールされている。この場合、貫通孔11を2つ折り線41に達する形状にすることもできる。このようにすれば、2つ折り線41を跨ぐひと連なりの打ち抜きで貫通孔11を形成できる。

【0014】

図7(A),(B),(C)はそれぞれ、貫通孔11のさらに他の実施形態を示す要部拡大図である。これらの例では、折り曲げ線9に沿う底フィルム4の切除を長くできるとともに、サイドシール部5の端縁52(側縁)に達する切除幅を小さくできる。

図7(A)は、ボトムシール部6内に孤立した形状の貫通孔11と、側縁に達する貫通孔11を組み合わせた例である。

図7(B)に示した例では、貫通孔11は側縁に達するとともに、折り曲げ線9に沿って上下に長く引き延ばされた形状とされている。

図7(C)に示した例では、貫通孔11は折り曲げ線9に沿って上下に長い区画を有する略L字状とされ、底縁と側縁の両方に達している。

図7(B),(C)では、折り曲げ線9に沿った部分は未シール部111とし、サイドシール部5と重なる部分はシール部112とした形態を例示しているが、前述のとおり、貫通孔11全体が未シールであってもよいし、全体で表裏フィルム2,3をシールしてもよい。

【0015】

一般的な切り欠き部12の形状は、切り欠きが側縁に達した半円形であるが、これは、製袋工程において長尺のフィルム原反からパウチを製造する際に、連なって成形されるパウチの切り離される位置に合わせて円形に打ち抜くことにより、隣り合うパウチの切り欠き部を一度の打ち抜き加工で行えるようにするためである。

図7(B)、(C)で示した貫通孔11の形態では、貫通孔11の側縁に達する部分で左右対称に連ねた形状の打ち抜き加工具を用いることにより、連なって成形される隣り合った素材パウチ1に一度の打ち抜き加工で貫通孔11を形成することができる。

貫通孔11を形成する打ち抜き加工具の形状は、具体的には図7(B)においては略アレイ状の形状となり、図4(C)においては略凹字状となる。

【0016】

図8は、素材パウチ1の他の例を示す平面図である。

この例では、底フィルム4と表裏フィルム2,3のそれぞれとをシールするボトムシール部6が、底縁沿いの底辺シール部63と、側縁と底縁を結ぶ傾斜シール部64で形成されている。

底辺シール部63、傾斜シール部64、底部8のサイドシール部5で囲まれた底縁両端角部の三角形状の領域は、未シール部65となっている。

図8では、図5(A)と同形状の貫通孔11をボトムシール部6の未シール部65内の折り曲げ線9に重なる位置に設けているが、この例に限らず、その他の形態の貫通孔11とも適宜組み合わせることができる。

【0017】

本発明のスタンディングパウチは上記で説明した実施形態に限定されない。

図1(B)では、折り返し部10は左右とも同じ側(表または裏)に向かって折り返されているが、互い違いの向きに折り返してもよい。また、左右のどちらか一方だけに折り返し部を設けてもよく、この場合貫通孔は折り曲げ加工を行う側にだけ設ければ十分である。

折り曲げ線は、サイドシール部のシール幅内に設定してもよい。

1枚のフィルムを略W字状に折り畳んで、折り畳んだ各面を表フィルム、2つ折りにした底フィルム、裏フィルムに対応させることにより、素材パウチを製袋することもできる。

パウチの上端辺には、注出ノズルを形成したり、スパウトやジッパーを取り付けるなど、折り返し部の成形を阻害しない範囲で公知の構成を採用することができる。

【産業上の利用可能性】

【0018】

本発明は、食品、飲料、調味料など、あるいは洗剤、医療品などを含む各種内容物を収納するスタンディングパウチに適用できる。

【符号の説明】

【0019】

1 素材パウチ

1F スタンディングパウチ

2 表フィルム

3 裏フィルム

4 底フィルム

41 2つ折り線

5 サイドシール部

51 内縁

52 端縁(側縁)

6 ボトムシール部

61 内縁

62 端縁(底縁)

63 底辺シール部

64 傾斜シール部

65 未シール部

66 張出部

7 胴部

8 底部

9 折り曲げ線

10 折り返し部

11 貫通孔

111 未シール部

112 シール部

12 切り欠き部

【技術分野】

【0001】

この発明はスタンディングパウチに関し、特にサイドシール部を折り曲げて自立性に優れるスタンディングパウチに関するものである。

【背景技術】

【0002】

柔軟なフィルム素材を貼り合わせて構成したパウチにおいて、表裏フィルムの間に2つ折りにした底フィルムを挟んで周縁をシールして、左右のサイドシール部、底部のボトムシール部により充填空間を形成し、底部を開いて自立できるようにしたスタンディングパウチが広く利用されている。

底フィルムの、サイドシール部とボトムシール部が重なる部分には切り欠き部が設けられ、この切り欠き部を通して表裏フィルムをシールして、底部の開き形状を調整して自立安定性を高めている。

従来のスタンディングパウチは柔軟なため、上部が垂れ下がったり、立ち姿がゆがんでしまうことがあった。

これを改善する技術として、サイドシール部にリブやカールを形成したり、折り返すなどの成形加工を施して剛性を高め、スタンディングパウチの自立安定性を向上する提案がなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08-318954

【特許文献2】特開2004-035018

【特許文献3】WO 2008/001829

【発明の概要】

【発明が解決しようとする課題】

【0004】

サイドシール部の剛性を高める成形加工に当たって、底フィルムよりも上部の表裏フィルムがシールされている胴部では2枚重ねのフィルムに対する加工であるが、底フィルムを間に挟んだ底部では、底フィルムが2つ折りにされているため、4枚のフィルムが重なった状態で加工することになる。

特に、加工がサイドシール部を折り返すものである場合、折り返し部の胴部は4枚重ね、底部は8枚重ねとなって大きな段差が形成され、加工負荷が大きくなったり、シワが生じたりする。

この点に関し、特許文献1の技術は、サイドシール部のシール工程と同時にリブ加工を行うものであり、折り曲げほどの厳しい加工ではなく、またサイドシール部における胴部、底部の段差は通常のスタンディングパウチと変わらず、しかもシール部が溶融軟化した状態で加工されるので、加工負荷の問題は大きくない。

しかしながら製袋装置は専用設備となってしまい、運用の柔軟性、コスト面の問題がある。

特許文献2,3では、サイドシール部の胴部が左右へ張り出した形状の素材パウチを製袋し、張り出した部分のみに成形加工を行い、底部には加工を行わない例が記載されている(特許文献2の図12、特許文献3の図10,11参照)。

これらの方法は、加工負荷を軽減するのには有効だが、加工部位が接地する底縁まで達していないため、立ち姿の向上への寄与は限定的である。

【課題を解決するための手段】

【0005】

この発明は上記の事情を鑑み、自立安定性、立ち姿が優れるとともに、折り曲げ加工の負荷が軽減されて良好な成形性が得られるスタンディングパウチを提供する事を目的としてなされたものであり、

本発明のスタンディングパウチは、

表フィルムと裏フィルムとの間に底フィルムを挟み、

左右のサイドシール部、底部のボトムシール部によりシールして構成され、

底部を含むサイドシール部を該サイドシール部に沿った折り曲げ線で折り返した折り返し部を有するスタンディングパウチであって、

底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたこと

を特徴とするものである。

【発明の効果】

【0006】

本発明によれば、サイドシール部を底部まで折り返すので、優れた自立安定性が得られ、立ち姿が向上する。底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたので、貫通孔のある部分ではフィルムを重ねた総厚みを減らすことができ、サイドシール部を底部まで含めて折り返しても加工負荷を軽減することができて、良好な成形性が得られる。

折り曲げ線をサイドシール部の内縁より内側に位置させると、シールされ一体化して厚くなったフィルムよりも単に重ねられた状態のフィルムを折り曲げる方が加工負荷が小さいので、サイドシール部のシール幅内で折り曲げる場合よりも容易に加工できる。

折り返し部のない素材パウチを製袋した後、該素材パウチに折り返し部を形成する場合、サイドシール部は冷えて硬くなっているので、本発明の構成を適用するのが好適である。

【図面の簡単な説明】

【0007】

【図1】は本発明のスタンディングパウチの実施形態を示す平面図であって、(A)は折り曲げ加工前の素材パウチ、(B)はスタンディングパウチである。

【図2】は図1の要部断面模式図であり、(A)は図1(A)に、(B)は図1(B)に対応した図である。

【図3】(A)は図1(A)の変形例の要部拡大図であり、(B)は他の実施形態に関する素材パウチの要部拡大図である。

【図4】(A)は図3(A)の断面模式図であり、(B)は(A)を折り曲げ加工した状態を示す図である。

【図5】(A)、(B)、(C)、(D)は他の実施形態に関する素材パウチの要部拡大図である。

【図6】(A)は図5(A)の形態において貫通孔を未シールとした断面模式図であり、(B)は(A)を折り曲げ加工した状態を示す図である。(C)は、図5(A)の形態において貫通孔を介して表裏フィルムをシールした断面模式図であり、(D)は(C)を折り曲げ加工した状態を示す図である。

【図7】(A)、(B)、(C)は他の実施形態に関する素材パウチの要部拡大図である。

【図8】は他の実施形態に関する素材パウチの平面図である。

【発明を実施するための形態】

【0008】

以下、本発明を図面に基づいて説明する。

図1は本発明のスタンディングパウチの実施形態を示す平面図であって、(A)は折り曲げ加工前の素材パウチ、(B)はスタンディングパウチである。

図2は、図1の要部断面模式図であり、(A)は図1(A)に、(B)は図1(B)に対応する図である。

素材パウチとスタンディングパウチは、折り曲げ加工後の折り返し部の有無のみが異なり、その他は同一なので、以下、基本的に素材パウチに基づいて説明する。

【0009】

本発明のスタンディングパウチ1Fとなる素材パウチ1は、表フィルム2,裏フィルム3の間に、2つ折りにした底フィルム4を挟んで周縁を左右のサイドシール部5、ボトムシール部6によりシールして構成され、これらのフィルムとシール部により囲われた空間で充填空間が形成される。

底フィルム4の2つ折り線41よりも上の胴部7では、サイドシール部5は表裏フィルム2,3がシールされており、2つ折り線41よりも下の底部8におけるサイドシール部5はボトムシール部6と重なっており、表フィルム2と底フィルム4、および裏フィルム3と底フィルム4がそれぞれシールされている。

素材パウチ1は、折り曲げ線9に沿って、サイドシール部5を底部8の部分を含めて折り返して折り返し部10を形成され、本発明のスタンディングパウチ1Fとなる。

図示した例では、折り曲げ線9はサイドシール部5の内縁51にごく近い内側(充填空間側)に位置している。

スタンディングパウチ1Fの上端辺は充填口として未シールのまま残され、内容物の充填後にシールされる。

【0010】

本発明において、素材パウチ1の底フィルム4のボトムシール部6内には、折り曲げ線9上に貫通孔11が設けられる。

貫通孔11の位置、形状は、折り曲げ線9に重なるように設けること、充填空間のシール性に影響しないようにボトムシール部6の内縁61から適度に(例えば、サイドシール部5のシール幅と同程度に)離間させること、の他は特に制限はない。

図示した例では、貫通孔11は底フィルム4のサイドシール部5側の端縁52(側縁)に達している。

貫通孔11としては、例えば従来より公知の切り欠き部を、折り曲げ線9に届くように拡張して形成することができる。

このように、折り返し部10が形成される前の素材パウチ1にあっては、貫通孔11以外は従来のスタンディングパウチと変わるところがなく、通常の製袋装置を用いて、切り欠き部を形成するための打ち抜き工程を貫通孔11に適合させるだけで、そのまま製造することができる。

【0011】

上述の切り欠き部は、底部8の開き形状を整えるため、底部8の側縁で表裏フィルム2,3を直接シールできるように、底フィルム4を切り欠くもので、底フィルム4の2つ折り線41を挟んで対称の位置に、2つ折りされた両面に形成される。図2においても、表裏フィルム2,3が貫通孔11を通してシールされたものとして図示してある。なお、図2および図4,6の断面模式図では、断面の端面よりも奥に見える表裏フィルム2,3を破線で示した。

これに対して本発明における貫通孔11は、折り曲げ線9上においてフィルムが重なる枚数を減らして加工負荷を軽減することが重要であり、底フィルム4の2つ折りされた片面のみに設けてもその目的に適う点で、公知の切り欠き部とは異なる概念の構成である。

また本発明のスタンディングパウチ1Fでは、底部8を含めて折り曲げ線9でサイドシール部5を折り返すことから、底部8の側縁で表裏フィルム2,3を直接シールしたのと同様な効果が得られるため、貫通孔11を通して表裏フィルム2,3を直接シールしなくてもよい。

【0012】

もちろん、貫通孔11を通して表裏フィルム2,3を直接シールしてもよいし、貫通孔11の一部分だけでシールしてもよい。

図3(A)は折り曲げ線9に重なる部分を未シール部111とした貫通孔11の変形例を示す要部拡大図であり、図4はその断面模式図である。貫通孔11のサイドシール部5の端縁52寄りの部分は表裏フィルム2,3を直接シールしたシール部112となっている。

折り曲げ加工の負荷を軽減するためには、底フィルム4の折り曲げ線9上に重なる部分をできるだけ長く切除するのが好ましいが、自立安定性向上のためサイドシール部5の剛性を高めたい場合、フィルムが多数枚重なった状態のままの方が好ましい。

図3(B)は、貫通孔11の他の実施形態を示す要部拡大図であり、底フィルム4を大きく切除したひとつの貫通孔11を形成する代わりに、やや小型の貫通孔11をふたつ縦に並べて形成してある。

これにより、サイドシール部5における底フィルム4の切除範囲を少なくできる。

【0013】

図5(A),(B),(C),(D)はそれぞれ、貫通孔11の他の実施形態を示す要部拡大図であり、図6は図5(A)の断面模式図である。

図5(A)に示した形態では、貫通孔11はボトムシール部6内に孤立した(底フィルム4のいずれの端縁にも達しない)長円形状とされている。

図5(B)に示した形態では、貫通孔11はボトムシール部6の接地する端縁62(底縁)に達している。

図5(A)、(B)の形態では、貫通孔11を折り曲げ線9に沿って長く形成できるので、加工負荷の軽減効果が高いとともに、サイドシール部5の端縁52には底フィルム4の切除部分がないので、サイドシール部5の剛性を高く維持することができる。

貫通孔11の折り曲げ線9を跨ぐ幅は特に制限はないが、例えば1〜10mm程度にできる。

上述のとおり、貫通孔11を通して表裏フィルム2,3を直接シールしてもよく、しなくてもよい。図6(A),(B)は貫通孔11を未シールとした場合、(C),(D)はシールした場合の断面模式図である。

表裏フィルム2,3を直接シールしたい場合において、図5(C)に示した例のように、貫通孔11とは別に切り欠き部12を設け、貫通孔11は未シールとし、切り欠き部12でシールすることもできる。また貫通孔11、切り欠き部12の双方でシールしてもよい。

図5(D)に示した形態では、ボトムシール部6はサイドシール部5と交わる部分で底フィルム4の2つ折り線41を越えて胴部7側に張り出した張出部66を有し、張出部66においては表裏フィルム2,3が直接シールされている。この場合、貫通孔11を2つ折り線41に達する形状にすることもできる。このようにすれば、2つ折り線41を跨ぐひと連なりの打ち抜きで貫通孔11を形成できる。

【0014】

図7(A),(B),(C)はそれぞれ、貫通孔11のさらに他の実施形態を示す要部拡大図である。これらの例では、折り曲げ線9に沿う底フィルム4の切除を長くできるとともに、サイドシール部5の端縁52(側縁)に達する切除幅を小さくできる。

図7(A)は、ボトムシール部6内に孤立した形状の貫通孔11と、側縁に達する貫通孔11を組み合わせた例である。

図7(B)に示した例では、貫通孔11は側縁に達するとともに、折り曲げ線9に沿って上下に長く引き延ばされた形状とされている。

図7(C)に示した例では、貫通孔11は折り曲げ線9に沿って上下に長い区画を有する略L字状とされ、底縁と側縁の両方に達している。

図7(B),(C)では、折り曲げ線9に沿った部分は未シール部111とし、サイドシール部5と重なる部分はシール部112とした形態を例示しているが、前述のとおり、貫通孔11全体が未シールであってもよいし、全体で表裏フィルム2,3をシールしてもよい。

【0015】

一般的な切り欠き部12の形状は、切り欠きが側縁に達した半円形であるが、これは、製袋工程において長尺のフィルム原反からパウチを製造する際に、連なって成形されるパウチの切り離される位置に合わせて円形に打ち抜くことにより、隣り合うパウチの切り欠き部を一度の打ち抜き加工で行えるようにするためである。

図7(B)、(C)で示した貫通孔11の形態では、貫通孔11の側縁に達する部分で左右対称に連ねた形状の打ち抜き加工具を用いることにより、連なって成形される隣り合った素材パウチ1に一度の打ち抜き加工で貫通孔11を形成することができる。

貫通孔11を形成する打ち抜き加工具の形状は、具体的には図7(B)においては略アレイ状の形状となり、図4(C)においては略凹字状となる。

【0016】

図8は、素材パウチ1の他の例を示す平面図である。

この例では、底フィルム4と表裏フィルム2,3のそれぞれとをシールするボトムシール部6が、底縁沿いの底辺シール部63と、側縁と底縁を結ぶ傾斜シール部64で形成されている。

底辺シール部63、傾斜シール部64、底部8のサイドシール部5で囲まれた底縁両端角部の三角形状の領域は、未シール部65となっている。

図8では、図5(A)と同形状の貫通孔11をボトムシール部6の未シール部65内の折り曲げ線9に重なる位置に設けているが、この例に限らず、その他の形態の貫通孔11とも適宜組み合わせることができる。

【0017】

本発明のスタンディングパウチは上記で説明した実施形態に限定されない。

図1(B)では、折り返し部10は左右とも同じ側(表または裏)に向かって折り返されているが、互い違いの向きに折り返してもよい。また、左右のどちらか一方だけに折り返し部を設けてもよく、この場合貫通孔は折り曲げ加工を行う側にだけ設ければ十分である。

折り曲げ線は、サイドシール部のシール幅内に設定してもよい。

1枚のフィルムを略W字状に折り畳んで、折り畳んだ各面を表フィルム、2つ折りにした底フィルム、裏フィルムに対応させることにより、素材パウチを製袋することもできる。

パウチの上端辺には、注出ノズルを形成したり、スパウトやジッパーを取り付けるなど、折り返し部の成形を阻害しない範囲で公知の構成を採用することができる。

【産業上の利用可能性】

【0018】

本発明は、食品、飲料、調味料など、あるいは洗剤、医療品などを含む各種内容物を収納するスタンディングパウチに適用できる。

【符号の説明】

【0019】

1 素材パウチ

1F スタンディングパウチ

2 表フィルム

3 裏フィルム

4 底フィルム

41 2つ折り線

5 サイドシール部

51 内縁

52 端縁(側縁)

6 ボトムシール部

61 内縁

62 端縁(底縁)

63 底辺シール部

64 傾斜シール部

65 未シール部

66 張出部

7 胴部

8 底部

9 折り曲げ線

10 折り返し部

11 貫通孔

111 未シール部

112 シール部

12 切り欠き部

【特許請求の範囲】

【請求項1】

表フィルムと裏フィルムとの間に底フィルムを挟み、

左右のサイドシール部、底部のボトムシール部によりシールして構成され、

底部を含むサイドシール部を該サイドシール部に沿った折り曲げ線で折り返した折り返し部を有するスタンディングパウチであって、

底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたことを特徴とするスタンディングパウチ。

【請求項2】

折り曲げ線が、サイドシール部の内縁より内側に位置する

請求項1に記載のスタンディングパウチ。

【請求項3】

折り返し部のない素材パウチを製袋した後、該素材パウチに折り返し部が形成された

請求項1または2に記載のスタンディングパウチ。

【請求項4】

貫通孔を通して表フィルムと裏フィルムをシールした

請求項1〜3のいずれかに記載のスタンディングパウチ。

【請求項5】

貫通孔が底フィルムの端縁に達している

請求項1〜4のいずれかに記載のスタンディングパウチ。

【請求項1】

表フィルムと裏フィルムとの間に底フィルムを挟み、

左右のサイドシール部、底部のボトムシール部によりシールして構成され、

底部を含むサイドシール部を該サイドシール部に沿った折り曲げ線で折り返した折り返し部を有するスタンディングパウチであって、

底フィルムのボトムシール部内の折り曲げ線上に貫通孔を設けたことを特徴とするスタンディングパウチ。

【請求項2】

折り曲げ線が、サイドシール部の内縁より内側に位置する

請求項1に記載のスタンディングパウチ。

【請求項3】

折り返し部のない素材パウチを製袋した後、該素材パウチに折り返し部が形成された

請求項1または2に記載のスタンディングパウチ。

【請求項4】

貫通孔を通して表フィルムと裏フィルムをシールした

請求項1〜3のいずれかに記載のスタンディングパウチ。

【請求項5】

貫通孔が底フィルムの端縁に達している

請求項1〜4のいずれかに記載のスタンディングパウチ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−192958(P2012−192958A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58655(P2011−58655)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]