スチレン−メタクリル酸系共重合樹脂組成物の製造方法およびその組成物

【課題】ゲル化を抑制し、高分岐超高分子量共重合体および線状重合体を含む溶融張力と溶融延伸性に優れたスチレン−メタクリル酸系共重合樹脂組成物およびその製造方法を提供する。

【解決手段】スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100〜3000ppm添加した原料溶液を、重合反応容器に連続的に供給して重合反応を進行させ、溶剤可溶性多官能ビニル共重合体とモノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物とすることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【解決手段】スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100〜3000ppm添加した原料溶液を、重合反応容器に連続的に供給して重合反応を進行させ、溶剤可溶性多官能ビニル共重合体とモノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物とすることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性に優れ、成形加工時の溶融粘弾性的性質に優れたスチレン−メタクリル酸系共重合樹脂組成物の製造方法およびその方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物に関するものである。

【背景技術】

【0002】

スチレン−メタクリル酸系共重合樹脂は、耐熱性に優れており、食品容器等の包装材料や住宅の断熱材用途等の発泡ボードの原料として使用されている。特に、包装材料の用途では、スチレン−メタクリル酸系共重合樹脂の発泡シートが、緩衝性や断熱性などの優れた特徴を活かし、種々の形状に二次成形され、食料品トレー、弁当箱、カップ等に広く用いられている。

【0003】

スチレン−メタクリル酸系共重合樹脂の発泡シートは、加熱され、二次発泡し成形される(二次成形)が、特に二次成形の際に大変形(深絞り容器)を受ける場合、割れ、引裂け等の不良発生のないことが要求される。また、生産性の維持向上のために、一次成形(発泡体シートの製造)の吐出性能を損なわないスチレン−メタクリル酸系共重合樹脂が要求されている。

【0004】

このような要求に応えるためは、二次成形の際、大変形に耐えるだけの溶融張力と溶融延伸性があり、一次成形の吐出性能を損なわない程度の流動性をスチレン−メタクリル酸系共重合体に持たせる必要がある。

【0005】

溶融張力を制御する手段としては、樹脂中に超高分子量成分を含有させる方法が有効であることが知られている。

【0006】

超高分子量成分を含有する樹脂組成物を得る方法としては、例えば特許文献1に記載された多官能ビニル化合物単位を含有する100万以上の分子量成分を一定範囲内で含有するスチレン系重合体などがあり、分岐型超高分子量成分を含有させるために芳香族ジビニル化合物に代表される芳香族多官能ビニル化合物を極少量、ビニル系単量体に添加し重合することが提案されている。しかしながら、この手段を連続塊状重合に応用すると長期の反応を継続した場合、重合反応器の壁面に存在する境膜と呼ばれる流動が停止している領域においてゲル化が進行するという問題点があり、上記を避けようとすると多官能芳香族ビニル化合物の添加量に制限を受け、望ましい超高分子量成分量を生成させることが困難であった。

【0007】

さらに、特許文献2には多官能重合開始剤を用いてスチレン系共重合体に分岐構造を有する超高分子量成分を含有させる方法が開示されているが、この方法ではスチレン系重合体全体が高分子量化しやすく、それを避けるために多量の連鎖移動剤を使用すると効果が不十分となる。また、特許文献3にも多官能芳香族ビニル化合物と連鎖移動剤を併用することでスチレン系樹脂の重合度を制御する方法が開示されているが、多官能開始剤を用いた場合と同様に効果を相殺する上に、連鎖移動剤としてメルカプタン類を用いると特有の臭気の問題点から使用範囲が制限されるという問題点が有った。特許文献4には多分岐状マクロモノマーを用いて得られる多分岐状スチレン−(メタ)アクリル系共重合体とスチレン−(メタ)アクリル系共重合体からなる樹脂組成物により、優れた溶融張力を有しながら高い流動性を有していることが開示されているが、溶融延伸性の改善は不十分である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−170806号公報

【特許文献2】特開平8−59721号公報

【特許文献3】特開2002−241413号公報

【特許文献4】特開2006−124498号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、耐熱性に優れ、ゲル状物がない成形加工時の溶融粘弾性的性質に優れたスチレン−メタクリル酸系共重合樹脂組成物を効率よく製造する方法とその方法によって得られる溶融特性に優れた高分岐型超高分子量共重合体を含有するスチレン−メタクリル酸系共重合樹脂組成物を提供することである。

【課題を解決するための手段】

【0010】

すなわち、本発明は以下に記載する通りのスチレン−メタクリル酸系共重合樹脂組成物の製造方法およびその組成物である。

【0011】

(1) 高分岐型超高分子量共重合体と線状重合体とを含有するスチレン系樹脂組成物を製造する方法であって、スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100ppm〜3000ppm添加して、1個以上連続して配置された重合反応器に、原料溶液を連続的に供給して重合反応を進行させ、該溶剤可溶性多官能ビニル共重合体と該モノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、該モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物を得ることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【0012】

(2) 溶剤可溶性多官能ビニル共重合体が、ジビニル化合物と共重合可能なモノビニル化合物とを重合して得られ、更に下記式(a1)で表されるジビニル化合物由来のペンダントビニル基含有単位を構造単位中にモル分率として0.10〜0.50の範囲で含有し、その重量平均分子量における慣性半径(nm)と上記モル分率の比が10〜80の範囲内にあることを特徴とする(1)のスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【化1】

(式中、R1はジビニル化合物に由来する炭化水素基を示す。)

【0013】

(3) 上記(1)または(2)の方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物であって、重量平均分子量(Mw)が15万〜45万で、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)が2.2〜5.0、分子量100万〜150万における分岐比gMが0.85〜0.40、メタクリル酸含有量が1〜15質量%であることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物。

【発明の効果】

【0014】

本発明によれば、長期間の連続生産に適用しても、発泡成形に代表される薄肉延伸を伴う加工において、薄肉部の破断を誘発するミクロゲルを含まず、さらに溶融張力、溶融延伸性に代表される溶融特性に優れた、延伸時に均一な肉厚化を可能とする高分岐型超高分子量共重合体と線状重合体とを含有するスチレン−メタクリル酸系共重合樹脂組成物を生産することができる。さらに、本発明により得られたスチレン−メタクリル酸系共重合樹脂組成物は、溶融張力と溶融延伸性のバランス及び、分子量と流動性のバランスに優れ、一次成形の生産性に優れ、かつ、二次成形性に優れた発泡シートの生産を可能とする。

【図面の簡単な説明】

【0015】

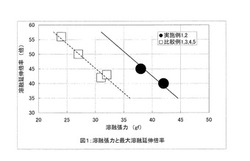

【図1】スチレン−メタクリル酸系共重合樹脂組成物の溶融張力と最大溶融延伸倍率の関係を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明を詳細に説明する。本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法としては、スチレンを含むモノビニル芳香族化合物とメタクリル酸と溶剤可溶性多官能ビニル共重合体(以下、多官能ビニル共重合体ともいう)と、必要に応じて溶剤、重合触媒、連鎖移動剤等を添加混合し、直列および/または並列に配列された1個以上の反応器と未反応単量体等を除去する脱揮工程を備えた設備に連続的に単量体類を送入し、段階的に重合を進行させる、所謂、連続塊状重合法が好適に用いられる。反応器の様式としては、完全混合型の槽型反応器、プラグフロー性を有する塔型反応器、重合を進行させながら一部の重合液を抜き出すループ型の反応器等が例示される。これら反応器の配列の順序に特に制限は無いが、連続生産においてゲル状物の生成を抑制するためには、多官能ビニル共重合体が未反応の状態で、反応器壁面の境膜中に高濃度に滞留する状態を発現させないことが重要であり、第一の反応器として完全混合型の槽型反応器を選択することが好ましい。脱揮工程は加熱器付きの真空脱揮槽やベント付き脱揮押出機などで構成される。脱揮工程を出た溶融状態の重合体は造粒工程へ移送される。造粒工程では、多孔ダイよりストランド状に溶融樹脂を押出し、コールドカット方式や空中ホットカット方式、水中ホットカット方式にてペレット形状に加工される。重合反応器は、1個以上連続して配置されるが、1個の場合は、単独でよく、2個以上の場合は、少なくとも2つは連続的(直列)に配置される。

【0017】

原料溶液は、スチレンを含むモノビニル芳香族化合物とメタクリル酸と多官能ビニル共重合体を含む。本発明においては、多官能ビニル共重合体は、モノビニル芳香族化合物、メタクリル酸、重合溶媒等に溶解した状態で、必要に応じて上記の反応器の途中から添加することもできる。

【0018】

本発明に用いるスチレンを必須とするモノビニル芳香族化合物(以下スチレン系モノマーともいう)は、スチレンが100%であってもよく、スチレンと他のモノビニル芳香族化合物を含む混合物であってもよい。他のモノビニル芳香族化合物としては、スチレンと共重合可能なオレフィン性二重結合を有するものであればよく、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン等の芳香族ビニル系モノマーの単独または混合物が挙げられる。

【0019】

また本発明においては、メタクリル酸以外の共重合可能な他の非芳香族モノビニル化合物を含んでもよく、例えばアクリロニトリル、メタクリロニトリル等のシアン化ビニルモノマー、アクリル酸ブチル、メタクリル酸メチル等のアクリル系モノマーや無水マレイン酸、フマル酸等のα,β−エチレン不飽和カルボン酸類、フェニルマレイミド、シクロヘキシルマレイミド等のイミド系モノマー類、アクリル酸等が挙げられる。これらの他の非芳香族モノビニル化合物は1種もしくは2種以上を併用して使用することもできる。

【0020】

スチレン系モノマーとメタクリル酸の使用割合は、スチレン系モノマー100重量部に対しメタクリル酸1〜15重量部が好ましく、3〜12重量部がより好ましい。スチレン系モノマーとメタクリル酸以外の他のモノビニル化合物を使用する場合は、スチレン系モノマーとメタクリル酸の合計の50wt%以下が好ましく、20wt%以下がより好ましい。

【0021】

本発明に用いる多官能ビニル共重合体は、スチレン系モノマー、メタクリル酸と共重合化されることで高度に分岐された超高分子量のスチレン系共重合樹脂を与えるものである。

【0022】

上記多官能ビニル共重合体は、特開2004−123873号公報、特開2005−213443号公報、WO2009/110453等に開示されている方法に準じて得ることができる。具体的には、ジビニル化合物と少なくとも1種以上のモノビニル化合物を使用し、共重合させて、式(a1)で示される反応性のペンダントビニル基を有する共重合体を得るものである。さらに、上記特許文献に記載されるように末端にビニル基以外の他の末端基が導入されたものを使用することもでき、特にフェノキシメタクリレート類のような不飽和結合を分子内に有する化合物にて末端変性されたものは(a1)以外にも架橋点として作用することが可能となるため好ましい。この場合は、末端の不飽和結合含有構造単位(a2)もビニル基を有するので、式(a1)の構造単位との合計のモル分率(a3)は、全体のビニル基の存在量を示すことになる。

【0023】

多官能ビニル共重合体を得るために使用するジビニル化合物としては、ジビニルベンゼンに代表されるジビニル芳香族化合物類やエチレングリコールジ(メタ)アクリレートに代表される脂肪族、脂環式(メタ)アクリレート類等が例示される。

【0024】

また、ここで使用するモノビニル化合物としては、前述したようなスチレン等のモノビニル芳香族化合物やメタクリル酸、その他の非芳香族モノビニル化合物が挙げられる。

【0025】

多官能ビニル共重合体の製造方法としては、例えば、ジビニル芳香族化合物、モノビニル芳香族化合物及び他の非芳香族モノビニル化合物から選ばれる2種以上の化合物を、ルイス酸触媒、エステル化合物から選ばれる助触媒の存在下、カチオン共重合させることにより得ることができる。また(メタ)アクリレート系のジビニル、モノビニル化合物を使用する場合は、カチオン重合では反応が進行しないため過酸化物等のラジカル触媒の存在下でラジカル重合することにより得ることができる。

【0026】

ジビニル化合物とモノビニル化合物の使用量は、本発明で使用される多官能ビニル共重合体の組成を与えるように決められるが、ジビニル化合物を、好ましくは全単量体の10〜90モル%、より好ましくは30〜90モル%使用する。モノビニル化合物を好ましくは全単量体の90〜10モル%、より好ましくは70〜10モル%使用する。ここで、2−フェノキシエチルメタクリレートのようなカチオン重合においては末端変性剤として作用するものは単量体としては計算しない。

【0027】

多官能ビニル共重合体の製造で用いられるルイス酸触媒としては、金属イオン(酸)と配位子(塩基)からなる化合物であって、電子対を受け取ることのできるものであれば特に制限なく使用できる。分子量及び分子量分布の制御及び重合活性の観点から、三フッ化ホウ素のエーテル(ジエチルエーテル、ジメチルエーテル等)錯体が最も好ましく使用される。ルイス酸触媒は全単量体1モルに対して、0.001〜10モルの範囲内で用いるが、より好ましくは0.001〜0.01モルである。ルイス酸触媒の使用量が過大であると、重合速度が大きくなりすぎるため、分子量分布の制御が困難となるので好ましくない。

【0028】

助触媒としてはエステル化合物から選ばれる1種以上が挙げられる。その中で、重合速度及び共重合体の分子量分布制御の観点から炭素数4〜30のエステル化合物が好適に使用される。入手の容易さの観点から、酢酸エチル、酢酸プロピル及び酢酸ブチルが好適に使用される。助触媒は単量体化合物1モルに対して0.001〜10モルの範囲内で使用するが、より好ましくは0.01〜1モルである。助触媒の使用量が過大であると、重合速度が減少し、共重合体の収率が低下する。一方、助触媒の使用量が過少であると、重合反応の選択性が低下し、分子量分布の増大、ゲルの生成等が生じる他、重合反応の制御が困難となる。

【0029】

また、ラジカル重合で多官能ビニル共重合体を製造する際に用いられる触媒としては、アゾビスイソブチロニトリルに代表されるアゾ系化合物、ジベンゾイルパーオキサイド、t−ブチルパーオキシベンゾエート等の単官能性の過酸化物や1,1−ビス(t−ブチルパーオキシ)シクロヘキサンのような2官能性以上の多官能性の過酸化物が例示され、単独または2種以上を併用して使用することができる。

【0030】

本発明で使用する多官能ビニル共重合体は上記のような製造方法で得ることができるが、単量体として使用するジビニル化合物のビニル基の一部は重合させずに残すことが必要である。そして、少なくとも平均して1分子中に2以上、好ましくは3以上のビニル基が存在するようにする。このビニル基は主として上記式(a1)で表わされる構造単位として存在する。そして、ビニル基の一部は重合させずに残すことにより架橋反応を抑制し、溶剤可溶性を与えることができる。ここで、溶剤可溶性とは、トルエン、キシレン、THF(テトラヒドロフラン)、ジクロロエタン又はクロロホルムに可溶であることをいい、具体的にはこれらの溶媒100gに、25℃において5g以上が溶解し、ゲルが発生しないことをいう。一方、ジビニル化合物の一部は2つビニル基が反応して架橋又は分岐することが必要であり、これにより分岐構造を有する共重合体とすることができる。このように、ジビニル化合物の一部については2つのビニル基の一つは反応させ、一つは重合させずに残し、他の一部については2つのビニル基を共に反応させることにより本発明で使用する多官能ビニル共重合体を得ることができる。このような多官能ビニル共重合体を得る重合方法は、上記のように公知であり、上記のようにして製造することができる。

【0031】

多官能ビニル共重合体の重量平均分子量(Mw)は、1,000〜100,000であることが好ましく、5,000〜70,000がより好ましい。1,000より小さい場合は、芳香族ジビニル化合物や多官能(メタ)アクリレート類を用いた場合と同様に連続重合におけるゲル化の進行抑制効果は小さくなり、連続重合において十分な効果を得難い。

【0032】

多官能ビニル共重合体に導入されるジビニル化合物由来のビニル基を含有するユニットは上記式(a1)で表わされる構造単位を有するが、この構造単位(a1)のモル分率は、0.10〜0.50であることがよい。0.10モルより少ない場合は、発泡用途に必要な量の高分岐型超高分子量共重合体が得られにくく、一方、0.50モルを超える場合は、高分岐型超高分子量共重合体の分子量が過度に増大し、ゲル化が起こりやすくなる。

【0033】

ここで、構造単位(a1)、末端変性剤由来の二重結合(a2)および両者の合計のモル分率(a3)は日本電子製JNM−LA600型核磁共鳴分光装置を用い、13C−NMR及び1H−NMR分析により構造を決定した。溶媒としてクロロホルム−d1を使用し、テトラメチルシランの共鳴線を内部標準として使用した。

上記したように不飽和結合を分子内に有する化合物にて末端変性したものは、式(a1)で表わされる構造単位の他に、末端の不飽和結合含有構造単位(a2)もビニル基を有するので、両者の合計のモル分率(a3)が、0.10〜0.50であることがよい。

【0034】

また、多官能ビニル共重合体は、その重量平均分子量における慣性半径(nm)と上記構造単位(a1)のモル分率又は上記合計のモル分率(a3)との比が、発泡用途に必要な溶融張力と溶融延伸性を付与するための高分岐型超高分子量共重合体をゲル化を伴わずに調製するためには、10〜80の範囲にあることが好ましい。上記の比が80を超える場合は、ゲル化は進行しないが、必要量の高分岐型超高分子量共重合体が十分に得られにくい傾向がある。一方、10より小さい場合は、高分岐型超高分子量共重合体がゲルにまで成長する場合があり、発泡体製造時、または容器成形時に微小なゲルによる破泡、破断、外観不良等が起こりやすくなる傾向がある。

【0035】

ここで、慣性半径は、多官能ビニル共重合体(試料)を0.5%のTHF溶液に調整した後、メンブランフィルターにてろ過し、ろ液についてGPC多角度光散乱法を用いて測定を行った。さらに、試料を0.2%THF溶液に調整後1日放置した。その後、THFを用いて4種類の濃度(0.02、0.05、0.10、0.12wt%)の溶液に希釈し、これらの溶液を用いてdn/dc値(固有の屈折率増分:溶質の濃度変化に対して、そのポリマー溶液の屈折率がどのくらい変化するかを表した値)の測定を行い、得られたdn/dc値から試料の慣性半径を算出した。

多官能ビニル共重合体は分子量に分布を持つ重合体であり、当然、その慣性半径も分布を有しているため、重量平均分子量における慣性半径を全体の慣性半径の平均値として採用するものである。

【0036】

ここで定義した慣性半径と二重結合の含有量を表わす指標である構造単位(a1)のモル分率又は上記合計のモル分率(a3)の比は、高分岐型超高分子量共重合体を構成する際に、核となる多官能ビニル共重合体が重合反応溶液中でどのような広がりの中に、どれだけの反応点を有しているかを表す指標といえる。この比が小さ過ぎると、反応点が近傍にあり、ゲル化を引き起こしやすくなり、またこの比が大き過ぎると分岐型成分の高分子量化が困難となる。

【0037】

スチレン系モノマーとメタクリル酸の合計量に対する多官能ビニル共重合体の配合率としては、重量基準で100ppm〜3000ppmであり、100ppm〜1000ppmがより好ましい。多官能ビニル共重合体の配合率が100ppmより少ない場合は、発泡用途に適した高分岐型超高分子量共重合体の生成量が不十分となり、本発明の十分な効果が得られにくいため好ましくない。一方、3000ppmを越える場合は、ゲルを生じ、連続生産が困難になるほか、発泡体製造時や容器成形時に微小なゲルによる破泡、破断等を引き起こす可能性がある。

【0038】

前記多官能ビニル共重合体とスチレン系モノマーとメタクリル酸とを共重合させることにより、多官能ビニル共重合体とスチレン系モノマーとメタクリル酸との共重合体である高分岐型超高分子量共重合体と、スチレン系モノマーとメタクリル酸から生成する線状重合体との混合物である本発明のスチレン−メタクリル酸系共重合樹脂組成物が得られる。本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法で得られるスチレン−メタクリル酸系共重合樹脂組成物は、本発明のスチレン−メタクリル酸系共重合樹脂組成物が有する特性を満足することが望ましい。

【0039】

本発明のスチレン−メタクリル酸系共重合樹脂は、本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法で得られる。このスチレン−メタクリル酸系共重合樹脂の重量平均分子量(Mw)は、15万〜45万であり、18万〜40万であることがより好ましい。Mwが15万未満では成形体の機械的強度が低下し好ましくない。Mwが45万よりも大きいとスチレン−メタクリル酸系共重合樹脂組成物の流動性が低下し、成形性が悪くなり実用的ではない。スチレン−メタクリル酸系共重合樹脂組成物のMwは、重合工程の反応温度、滞留時間、多官能ビニル共重合体の配合割合、重合開始剤の種類及び添加量、連鎖移動剤の種類及び添加量、重合時に使用する溶媒の種類及び量等によって制御することができる。

【0040】

重量平均分子量(Mw)及びZ平均分子量(Mz)、数平均分子量(Mn)は、ゲルパーミエイションクロマトグラフィー(GPC)を用いて、次の条件で測定した。

GPC機種:昭和電工株式会社製Shodex GPC−101

カラム:ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B

移動相:テトラヒドロフラン

試料濃度:0.2質量%

温度:オーブン40℃、注入口35℃、検出器35℃

検出器:示差屈折計

上記分子量の測定は単分散ポリスチレンの溶出曲線より各溶出時間における分子量を算出し、ポリスチレン換算の分子量として算出したものである。

【0041】

また、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)は、2.2〜5.0であり、2.6〜4.0であることがより好ましい。Mz/Mwが2.2未満であると、高分岐型超高分子量共重合体の含有量が不十分となり、本発明の十分な効果が得られない。Mz/Mwが5.0を超えると高分岐型超高分子量体の分子量が高くなり、製造過程においてゲルが生成しやすくなる。

【0042】

本発明のスチレン−メタクリル酸系共重合樹脂組成物の分子量100万〜150万の成分における分岐比gMは、0.85〜0.40であり、0.80〜0.50であることが好ましい。分岐比gMは、スチレン−メタクリル酸系共重合樹脂組成物中に含まれる高分岐型超高分子量共重合体の分岐の程度を表しており、分岐比gMが低いほど分岐が多いことを表している。分岐比gMが0.85超えると分岐が不足し、本発明の十分な効果が得られない。分岐比gMが0.40未満として分岐を増やしても、それ以上の改良効果が得られない。

【0043】

分岐比gMはゲルパーミエイションクロマトグラフィー多角度レーザー光散乱光度計(GPC−MALS法)により、分子量と回転半径の測定を行い、スチレン系樹脂組成物の回転半径<r2>brと直鎖ポリスチレンの回転半径<r2>linから分岐比gM=<r2>br/<r2>linを計算し、分子量100万〜150万の間の平均値として算出した。なお、分岐の大きいポリマーは回転半径が小さいため、分岐比gMの値は小さくなり、分岐が少ないポリマーほど1に近い数値となる。GPC−MALSの測定は次の条件にて行った。

GPC機種:昭和電工株式会社製Shodex DS−4

カラム:ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B

移動相:テトラヒドロフラン

試料濃度:0.2質量%

温度:室温

検出器:示差屈折計

MALS機種:Wyatt Technology社製 DAWN DSP−F

波長:633nm(He−Ne)

上記分岐比gMは標準直鎖多分散ポリスチレン(昭和電工製:NBS706)の分岐比gMを1とした場合に対する数値を算出したものである。

【0044】

スチレン−メタクリル酸系共重合樹脂組成物のMz/Mwは高分岐型超高分子量共重合体の含有量、分岐比gMは分岐の程度に関係しており、これらの因子はスチレン系モノマーとメタクリル酸の合計量に対する多官能ビニル共重合体の配合割合や重合条件を調整することにより制御することができる。なお、本発明では多官能ビニル共重合体を用いるので、重合初期から高分岐型超高分子量共重合体を効率よく生成させることができ、重合条件によるポリマー設計の自由度が大きい。

【0045】

本発明のスチレン−メタクリル酸系共重合樹脂組成物中のメタクリル酸含有量は、1〜15質量%であり、3〜12質量%であることが好ましい。メタクリル酸含有量が15質量%を越えると、溶融時の流動性が著しく低下し、成形加工性が悪化する。また、メタクリル酸同士の無水物形成によるゲル状物が発生し、成型加工性や外観に悪影響を及ぼす可能性もある。メタクリル酸含有量が1質量%未満の場合は、スチレン−メタクリル酸系共重合樹脂組成物の耐熱性向上効果が不十分である。

【0046】

メタクリル酸含有量は、スチレン−メタクリル酸系共重合樹脂組成物0.5gを秤量し、トルエン/エタノール=8/2(体積比)の混合溶液に溶解後、水酸化カリウム0.1mol/Lエタノール溶液にて中和滴定を行い、終点を検出し、水酸化カリウムエタノール溶液の使用量より、メタクリル酸の質量基準の含有量を算出したものである。

【0047】

本発明の製造方法においては、重合反応の制御の観点から、必要に応じて重合溶媒、有機過酸化物等の重合開始剤や脂肪族メルカプタン等の連鎖移動剤を使用することができる。

【0048】

重合溶媒は連続重合において反応物の粘性を低下させるために用いるものであり、その有機溶剤としては、例えばベンゼン、トルエン、エチルベンゼン及びキシレン等のアルキルベンゼン類やアセトンやメチルエチルケトン等のケトン類、ヘキサンやシクロヘキサン等の脂肪族炭化水素等が使用できる。

【0049】

特に多官能ビニル共重合体の添加量を多くしたい場合には、ゲル化を抑制する観点から重合溶媒を使用することが好ましい。これにより、先に示した多官能ビニル共重合体の添加量を飛躍的に増量することができ、ゲルが生じにくい。

【0050】

重合溶媒の使用量は、特に限定されるものではないが、ゲル化を制御するという観点から、通常、重合反応器内の組成として、1〜50質量%であることが好ましく、5〜25質量%の範囲内であることがより好ましい。50質量%を超える場合は、生産性が著しく低下したり、スチレン系樹脂の分子量が過度に低下する場合がある。

【0051】

重合開始剤としては、ラジカル重合開始剤が好ましく、公知慣用の例えば、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、2,2−ジ(t−ブチルパーオキシ)ブタン、2,2−ジ(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン、1,1−ジ(t−アミルパーオキシ)シクロヘキサン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、t−ブチルパーオキシアセテート、t−アミルパーオキシイソノナノエート等のアルキルパーオキサイド類、t−ブチルクミルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、t−ブチルパーオキシアセテート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシイソプロピルモノカーボネート等のパーオキシエステル類、t−ブチルパーオキシイソプロピルカーボネート、ポリエーテルテトラキス(t-ブチルパーオキシカーボネート)等のパーオキシカーボネート類、N,N'−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N'−アゾビス(2−メチルブチロニトリル)、N,N'−アゾビス(2,4−ジメチルバレロニトリル)、N,N'−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することができる。

【0052】

さらに本発明においては、スチレン−メタクリル酸系共重合樹脂組成物の分子量調整に、連鎖移動剤を用いることができ、例えば、脂肪族メルカプタン、芳香族メルカプタン、ペンタフェニルエタン、α−メチルスチレンダイマー及びテルピノーレン等が挙げられる。

【0053】

本発明のスチレン系樹脂組成物は、前述のように、スチレン系モノマーとメタクリル酸に多官能ビニル共重合体を添加して連続重合することにより得られるが、加工の容易さを付与したり、強度の向上のために、予め重合されたスチレン系樹脂や添加剤等を押出機で溶融ブレンドしたり、ペレット状態でドライブレンドして用いることもできる。

【0054】

上記のスチレン系樹脂や添加剤としては、流動性の改良のための線状のスチレン−メタクリル酸共重合樹脂や強度向上のためのゴム質を含有するHI−PS樹脂、MBS樹脂等のゴム強化芳香族ビニル系樹脂やSBS等の芳香族ビニル系熱可塑性エラストマーが挙げられる。また、添加剤としてはステアリン酸、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム等の高級脂肪酸及びその塩やエチレンビスステアリルアミド等の滑剤、流動パラフィン等の可塑剤、酸化防止剤が挙げられる。

【実施例】

【0055】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0056】

合成例(多官能ビニル共重合体:架橋剤A)

ジビニルベンゼン3.1モル(399.4g)、エチルビニルベンゼン0.7モル(95.1g)、スチレン0.3モル(31.6g)、2−フェノキシエチルメタクリレート2.3モル(463.5g)、トルエン974.3gを3.0Lの反応器内に投入し、50℃で42.6gの三フッ化ホウ素ジエチルエーテル錯体を添加し、6.5時間反応させた。重合反応を炭酸水素ナトリウム溶液で停止させた後、純水で3回油層を洗浄し、室温で反応混合液を大量のメタノールに投入し、重合体を析出させた。得られた重合体をメタノールで洗浄し、濾別、乾燥、秤量して、多官能ビニル共重合体(架橋剤A)372.5gを得た。この架橋剤Aはトルエンに可溶で、そのMwは8000で、ジビニル化合物由来のビニル基を含有する構造単位(a1)のモル分率は0.44、末端の2−フェノキシエチルメタクリレート由来の二重結合(a2)は0.03、両者を合わせた合計のモル分率(a3)は0.47であった。また重量平均分子量8000における共重合体の慣性半径は6.4nmであった。本共重合体の二重結合のモル分率と慣性半径の比は13.6であり、かつ、直鎖型の分子量8000における慣性半径が15nmであることと比較すると架橋剤Aは分岐構造をとっていることがわかる。

【0057】

製造例(実施例1〜4、比較例1〜8)

完全混合型撹拌槽である第1反応器と第2反応器を直列に接続して重合工程を構成した。各反応器の容量は、第1反応器を39L、第2反応器を39Lとした。表1に記載の原料組成にて、原料溶液を作成し、第1反応器に原料溶液を表1に記載の流量にて連続的に供給した。重合開始剤は、第1反応器の入口で表1に記載の添加濃度(原料スチレンとメタクリル酸の合計量に対して質量基準の濃度)となるように原料溶液に添加し、均一混合した。表1中、重合開始剤−1は1,1−ジ(t−ブチルパーオキシ)シクロヘキサン(日油株式会社製パーヘキサC)であり、重合開始剤−2は2,2−ジ(4,4−t−ブチルパーオキシシクロヘキシル)プロパン(日油株式会社製パーテトラA)である。架橋剤は、上記合成例で得た架橋剤A又はジビニルベンゼン(DVB)を使用し、第1反応器の入口で表1に記載の添加濃度(原料スチレンとメタクリル酸の合計量に対して質量基準の濃度)となるように原料溶液に添加した。

続いて、第2反応器より連続的に取り出した重合体を含む溶液を直列に2段より構成される予熱器付き真空脱揮槽に導入し、表1に記載の樹脂温度となるよう予熱器の温度を調整し、表1に記載の圧力に調整することで、未反応スチレン、メタクリル酸及びエチルベンゼンを分離した後、多孔ダイよりストランド状に押し出しして、コールドカット方式にて、ストランドを冷却および切断しペレット化した。

【0058】

表1に、反応条件及び得られたペレットのメルトマスフローレイト(MFR)、ビカット軟化温度、溶融張力、溶融延伸倍率、メタクリル酸含有量、分子量(GPC)の測定結果を示す。各評価項目の試験方法、条件は以下の通りである。

【0059】

メルトマスフローレイトはJIS K−7210により、試験温度200℃、試験荷重49Nで求めた。

【0060】

ビカット軟化温度はJIS K−7206により、昇温速度50℃/hr、試験荷重50Nで求めた。

【0061】

溶融張力値は、東洋精機製「キャピログラフ1B型」を使用し、バレル温度200℃、バレル径9.55mm、キャピラリー長さ:L=10mm、キャピラリー径:D=1mm(L/D=10)、バレル内の押出し速度10mm/分にて樹脂を押出し、荷重測定部をダイから60cm下方にセットし、キャピラリーより流出してきたストランド状の樹脂を巻き取り器にセットし、巻き取り線速度を4m/分から徐々に速度を上昇していき、ストランドが破断するまでの荷重を測定する。荷重は巻き取り線速度を上げていくと、一定値に安定するので、荷重が安定した範囲を平均化して溶融張力値とした。また、ストランドが破断したときの巻き取り線速度(m/分)とキャピラリー内の流速(m/分)の比を最大溶融延伸倍率(倍)とした。

【0062】

なお、それぞれの条件にて連続運転でのゲル状物の有無を確認したところ、比較例2と比較例6の条件では24時間の時点でダイヘッドからのストランドにゲル状物が多数含まれ、運転の継続が困難であった。

【0063】

各反応器出口とペレットの分子量Mw、Mzより、多可能ビニル化合物共重合体を用いることで、重合初期より多分岐型超高分子量成分が効率良く生成していることがわかる。

【0064】

【表1】

【0065】

また、実施例1、2及び比較例1、3〜5に用いたスチレン−メタクリル酸系共重合樹脂組成物の溶融張力と最大溶融延伸倍率の関係を図1に示す。高分岐型超高分子量共重合体と線状重合体を含む樹脂組成物は図1に示すとおり、溶融張力が高く、延伸性のバランスに優れる。

【技術分野】

【0001】

本発明は、耐熱性に優れ、成形加工時の溶融粘弾性的性質に優れたスチレン−メタクリル酸系共重合樹脂組成物の製造方法およびその方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物に関するものである。

【背景技術】

【0002】

スチレン−メタクリル酸系共重合樹脂は、耐熱性に優れており、食品容器等の包装材料や住宅の断熱材用途等の発泡ボードの原料として使用されている。特に、包装材料の用途では、スチレン−メタクリル酸系共重合樹脂の発泡シートが、緩衝性や断熱性などの優れた特徴を活かし、種々の形状に二次成形され、食料品トレー、弁当箱、カップ等に広く用いられている。

【0003】

スチレン−メタクリル酸系共重合樹脂の発泡シートは、加熱され、二次発泡し成形される(二次成形)が、特に二次成形の際に大変形(深絞り容器)を受ける場合、割れ、引裂け等の不良発生のないことが要求される。また、生産性の維持向上のために、一次成形(発泡体シートの製造)の吐出性能を損なわないスチレン−メタクリル酸系共重合樹脂が要求されている。

【0004】

このような要求に応えるためは、二次成形の際、大変形に耐えるだけの溶融張力と溶融延伸性があり、一次成形の吐出性能を損なわない程度の流動性をスチレン−メタクリル酸系共重合体に持たせる必要がある。

【0005】

溶融張力を制御する手段としては、樹脂中に超高分子量成分を含有させる方法が有効であることが知られている。

【0006】

超高分子量成分を含有する樹脂組成物を得る方法としては、例えば特許文献1に記載された多官能ビニル化合物単位を含有する100万以上の分子量成分を一定範囲内で含有するスチレン系重合体などがあり、分岐型超高分子量成分を含有させるために芳香族ジビニル化合物に代表される芳香族多官能ビニル化合物を極少量、ビニル系単量体に添加し重合することが提案されている。しかしながら、この手段を連続塊状重合に応用すると長期の反応を継続した場合、重合反応器の壁面に存在する境膜と呼ばれる流動が停止している領域においてゲル化が進行するという問題点があり、上記を避けようとすると多官能芳香族ビニル化合物の添加量に制限を受け、望ましい超高分子量成分量を生成させることが困難であった。

【0007】

さらに、特許文献2には多官能重合開始剤を用いてスチレン系共重合体に分岐構造を有する超高分子量成分を含有させる方法が開示されているが、この方法ではスチレン系重合体全体が高分子量化しやすく、それを避けるために多量の連鎖移動剤を使用すると効果が不十分となる。また、特許文献3にも多官能芳香族ビニル化合物と連鎖移動剤を併用することでスチレン系樹脂の重合度を制御する方法が開示されているが、多官能開始剤を用いた場合と同様に効果を相殺する上に、連鎖移動剤としてメルカプタン類を用いると特有の臭気の問題点から使用範囲が制限されるという問題点が有った。特許文献4には多分岐状マクロモノマーを用いて得られる多分岐状スチレン−(メタ)アクリル系共重合体とスチレン−(メタ)アクリル系共重合体からなる樹脂組成物により、優れた溶融張力を有しながら高い流動性を有していることが開示されているが、溶融延伸性の改善は不十分である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−170806号公報

【特許文献2】特開平8−59721号公報

【特許文献3】特開2002−241413号公報

【特許文献4】特開2006−124498号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、耐熱性に優れ、ゲル状物がない成形加工時の溶融粘弾性的性質に優れたスチレン−メタクリル酸系共重合樹脂組成物を効率よく製造する方法とその方法によって得られる溶融特性に優れた高分岐型超高分子量共重合体を含有するスチレン−メタクリル酸系共重合樹脂組成物を提供することである。

【課題を解決するための手段】

【0010】

すなわち、本発明は以下に記載する通りのスチレン−メタクリル酸系共重合樹脂組成物の製造方法およびその組成物である。

【0011】

(1) 高分岐型超高分子量共重合体と線状重合体とを含有するスチレン系樹脂組成物を製造する方法であって、スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100ppm〜3000ppm添加して、1個以上連続して配置された重合反応器に、原料溶液を連続的に供給して重合反応を進行させ、該溶剤可溶性多官能ビニル共重合体と該モノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、該モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物を得ることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【0012】

(2) 溶剤可溶性多官能ビニル共重合体が、ジビニル化合物と共重合可能なモノビニル化合物とを重合して得られ、更に下記式(a1)で表されるジビニル化合物由来のペンダントビニル基含有単位を構造単位中にモル分率として0.10〜0.50の範囲で含有し、その重量平均分子量における慣性半径(nm)と上記モル分率の比が10〜80の範囲内にあることを特徴とする(1)のスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【化1】

(式中、R1はジビニル化合物に由来する炭化水素基を示す。)

【0013】

(3) 上記(1)または(2)の方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物であって、重量平均分子量(Mw)が15万〜45万で、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)が2.2〜5.0、分子量100万〜150万における分岐比gMが0.85〜0.40、メタクリル酸含有量が1〜15質量%であることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物。

【発明の効果】

【0014】

本発明によれば、長期間の連続生産に適用しても、発泡成形に代表される薄肉延伸を伴う加工において、薄肉部の破断を誘発するミクロゲルを含まず、さらに溶融張力、溶融延伸性に代表される溶融特性に優れた、延伸時に均一な肉厚化を可能とする高分岐型超高分子量共重合体と線状重合体とを含有するスチレン−メタクリル酸系共重合樹脂組成物を生産することができる。さらに、本発明により得られたスチレン−メタクリル酸系共重合樹脂組成物は、溶融張力と溶融延伸性のバランス及び、分子量と流動性のバランスに優れ、一次成形の生産性に優れ、かつ、二次成形性に優れた発泡シートの生産を可能とする。

【図面の簡単な説明】

【0015】

【図1】スチレン−メタクリル酸系共重合樹脂組成物の溶融張力と最大溶融延伸倍率の関係を示すグラフである。

【発明を実施するための形態】

【0016】

以下、本発明を詳細に説明する。本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法としては、スチレンを含むモノビニル芳香族化合物とメタクリル酸と溶剤可溶性多官能ビニル共重合体(以下、多官能ビニル共重合体ともいう)と、必要に応じて溶剤、重合触媒、連鎖移動剤等を添加混合し、直列および/または並列に配列された1個以上の反応器と未反応単量体等を除去する脱揮工程を備えた設備に連続的に単量体類を送入し、段階的に重合を進行させる、所謂、連続塊状重合法が好適に用いられる。反応器の様式としては、完全混合型の槽型反応器、プラグフロー性を有する塔型反応器、重合を進行させながら一部の重合液を抜き出すループ型の反応器等が例示される。これら反応器の配列の順序に特に制限は無いが、連続生産においてゲル状物の生成を抑制するためには、多官能ビニル共重合体が未反応の状態で、反応器壁面の境膜中に高濃度に滞留する状態を発現させないことが重要であり、第一の反応器として完全混合型の槽型反応器を選択することが好ましい。脱揮工程は加熱器付きの真空脱揮槽やベント付き脱揮押出機などで構成される。脱揮工程を出た溶融状態の重合体は造粒工程へ移送される。造粒工程では、多孔ダイよりストランド状に溶融樹脂を押出し、コールドカット方式や空中ホットカット方式、水中ホットカット方式にてペレット形状に加工される。重合反応器は、1個以上連続して配置されるが、1個の場合は、単独でよく、2個以上の場合は、少なくとも2つは連続的(直列)に配置される。

【0017】

原料溶液は、スチレンを含むモノビニル芳香族化合物とメタクリル酸と多官能ビニル共重合体を含む。本発明においては、多官能ビニル共重合体は、モノビニル芳香族化合物、メタクリル酸、重合溶媒等に溶解した状態で、必要に応じて上記の反応器の途中から添加することもできる。

【0018】

本発明に用いるスチレンを必須とするモノビニル芳香族化合物(以下スチレン系モノマーともいう)は、スチレンが100%であってもよく、スチレンと他のモノビニル芳香族化合物を含む混合物であってもよい。他のモノビニル芳香族化合物としては、スチレンと共重合可能なオレフィン性二重結合を有するものであればよく、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン等の芳香族ビニル系モノマーの単独または混合物が挙げられる。

【0019】

また本発明においては、メタクリル酸以外の共重合可能な他の非芳香族モノビニル化合物を含んでもよく、例えばアクリロニトリル、メタクリロニトリル等のシアン化ビニルモノマー、アクリル酸ブチル、メタクリル酸メチル等のアクリル系モノマーや無水マレイン酸、フマル酸等のα,β−エチレン不飽和カルボン酸類、フェニルマレイミド、シクロヘキシルマレイミド等のイミド系モノマー類、アクリル酸等が挙げられる。これらの他の非芳香族モノビニル化合物は1種もしくは2種以上を併用して使用することもできる。

【0020】

スチレン系モノマーとメタクリル酸の使用割合は、スチレン系モノマー100重量部に対しメタクリル酸1〜15重量部が好ましく、3〜12重量部がより好ましい。スチレン系モノマーとメタクリル酸以外の他のモノビニル化合物を使用する場合は、スチレン系モノマーとメタクリル酸の合計の50wt%以下が好ましく、20wt%以下がより好ましい。

【0021】

本発明に用いる多官能ビニル共重合体は、スチレン系モノマー、メタクリル酸と共重合化されることで高度に分岐された超高分子量のスチレン系共重合樹脂を与えるものである。

【0022】

上記多官能ビニル共重合体は、特開2004−123873号公報、特開2005−213443号公報、WO2009/110453等に開示されている方法に準じて得ることができる。具体的には、ジビニル化合物と少なくとも1種以上のモノビニル化合物を使用し、共重合させて、式(a1)で示される反応性のペンダントビニル基を有する共重合体を得るものである。さらに、上記特許文献に記載されるように末端にビニル基以外の他の末端基が導入されたものを使用することもでき、特にフェノキシメタクリレート類のような不飽和結合を分子内に有する化合物にて末端変性されたものは(a1)以外にも架橋点として作用することが可能となるため好ましい。この場合は、末端の不飽和結合含有構造単位(a2)もビニル基を有するので、式(a1)の構造単位との合計のモル分率(a3)は、全体のビニル基の存在量を示すことになる。

【0023】

多官能ビニル共重合体を得るために使用するジビニル化合物としては、ジビニルベンゼンに代表されるジビニル芳香族化合物類やエチレングリコールジ(メタ)アクリレートに代表される脂肪族、脂環式(メタ)アクリレート類等が例示される。

【0024】

また、ここで使用するモノビニル化合物としては、前述したようなスチレン等のモノビニル芳香族化合物やメタクリル酸、その他の非芳香族モノビニル化合物が挙げられる。

【0025】

多官能ビニル共重合体の製造方法としては、例えば、ジビニル芳香族化合物、モノビニル芳香族化合物及び他の非芳香族モノビニル化合物から選ばれる2種以上の化合物を、ルイス酸触媒、エステル化合物から選ばれる助触媒の存在下、カチオン共重合させることにより得ることができる。また(メタ)アクリレート系のジビニル、モノビニル化合物を使用する場合は、カチオン重合では反応が進行しないため過酸化物等のラジカル触媒の存在下でラジカル重合することにより得ることができる。

【0026】

ジビニル化合物とモノビニル化合物の使用量は、本発明で使用される多官能ビニル共重合体の組成を与えるように決められるが、ジビニル化合物を、好ましくは全単量体の10〜90モル%、より好ましくは30〜90モル%使用する。モノビニル化合物を好ましくは全単量体の90〜10モル%、より好ましくは70〜10モル%使用する。ここで、2−フェノキシエチルメタクリレートのようなカチオン重合においては末端変性剤として作用するものは単量体としては計算しない。

【0027】

多官能ビニル共重合体の製造で用いられるルイス酸触媒としては、金属イオン(酸)と配位子(塩基)からなる化合物であって、電子対を受け取ることのできるものであれば特に制限なく使用できる。分子量及び分子量分布の制御及び重合活性の観点から、三フッ化ホウ素のエーテル(ジエチルエーテル、ジメチルエーテル等)錯体が最も好ましく使用される。ルイス酸触媒は全単量体1モルに対して、0.001〜10モルの範囲内で用いるが、より好ましくは0.001〜0.01モルである。ルイス酸触媒の使用量が過大であると、重合速度が大きくなりすぎるため、分子量分布の制御が困難となるので好ましくない。

【0028】

助触媒としてはエステル化合物から選ばれる1種以上が挙げられる。その中で、重合速度及び共重合体の分子量分布制御の観点から炭素数4〜30のエステル化合物が好適に使用される。入手の容易さの観点から、酢酸エチル、酢酸プロピル及び酢酸ブチルが好適に使用される。助触媒は単量体化合物1モルに対して0.001〜10モルの範囲内で使用するが、より好ましくは0.01〜1モルである。助触媒の使用量が過大であると、重合速度が減少し、共重合体の収率が低下する。一方、助触媒の使用量が過少であると、重合反応の選択性が低下し、分子量分布の増大、ゲルの生成等が生じる他、重合反応の制御が困難となる。

【0029】

また、ラジカル重合で多官能ビニル共重合体を製造する際に用いられる触媒としては、アゾビスイソブチロニトリルに代表されるアゾ系化合物、ジベンゾイルパーオキサイド、t−ブチルパーオキシベンゾエート等の単官能性の過酸化物や1,1−ビス(t−ブチルパーオキシ)シクロヘキサンのような2官能性以上の多官能性の過酸化物が例示され、単独または2種以上を併用して使用することができる。

【0030】

本発明で使用する多官能ビニル共重合体は上記のような製造方法で得ることができるが、単量体として使用するジビニル化合物のビニル基の一部は重合させずに残すことが必要である。そして、少なくとも平均して1分子中に2以上、好ましくは3以上のビニル基が存在するようにする。このビニル基は主として上記式(a1)で表わされる構造単位として存在する。そして、ビニル基の一部は重合させずに残すことにより架橋反応を抑制し、溶剤可溶性を与えることができる。ここで、溶剤可溶性とは、トルエン、キシレン、THF(テトラヒドロフラン)、ジクロロエタン又はクロロホルムに可溶であることをいい、具体的にはこれらの溶媒100gに、25℃において5g以上が溶解し、ゲルが発生しないことをいう。一方、ジビニル化合物の一部は2つビニル基が反応して架橋又は分岐することが必要であり、これにより分岐構造を有する共重合体とすることができる。このように、ジビニル化合物の一部については2つのビニル基の一つは反応させ、一つは重合させずに残し、他の一部については2つのビニル基を共に反応させることにより本発明で使用する多官能ビニル共重合体を得ることができる。このような多官能ビニル共重合体を得る重合方法は、上記のように公知であり、上記のようにして製造することができる。

【0031】

多官能ビニル共重合体の重量平均分子量(Mw)は、1,000〜100,000であることが好ましく、5,000〜70,000がより好ましい。1,000より小さい場合は、芳香族ジビニル化合物や多官能(メタ)アクリレート類を用いた場合と同様に連続重合におけるゲル化の進行抑制効果は小さくなり、連続重合において十分な効果を得難い。

【0032】

多官能ビニル共重合体に導入されるジビニル化合物由来のビニル基を含有するユニットは上記式(a1)で表わされる構造単位を有するが、この構造単位(a1)のモル分率は、0.10〜0.50であることがよい。0.10モルより少ない場合は、発泡用途に必要な量の高分岐型超高分子量共重合体が得られにくく、一方、0.50モルを超える場合は、高分岐型超高分子量共重合体の分子量が過度に増大し、ゲル化が起こりやすくなる。

【0033】

ここで、構造単位(a1)、末端変性剤由来の二重結合(a2)および両者の合計のモル分率(a3)は日本電子製JNM−LA600型核磁共鳴分光装置を用い、13C−NMR及び1H−NMR分析により構造を決定した。溶媒としてクロロホルム−d1を使用し、テトラメチルシランの共鳴線を内部標準として使用した。

上記したように不飽和結合を分子内に有する化合物にて末端変性したものは、式(a1)で表わされる構造単位の他に、末端の不飽和結合含有構造単位(a2)もビニル基を有するので、両者の合計のモル分率(a3)が、0.10〜0.50であることがよい。

【0034】

また、多官能ビニル共重合体は、その重量平均分子量における慣性半径(nm)と上記構造単位(a1)のモル分率又は上記合計のモル分率(a3)との比が、発泡用途に必要な溶融張力と溶融延伸性を付与するための高分岐型超高分子量共重合体をゲル化を伴わずに調製するためには、10〜80の範囲にあることが好ましい。上記の比が80を超える場合は、ゲル化は進行しないが、必要量の高分岐型超高分子量共重合体が十分に得られにくい傾向がある。一方、10より小さい場合は、高分岐型超高分子量共重合体がゲルにまで成長する場合があり、発泡体製造時、または容器成形時に微小なゲルによる破泡、破断、外観不良等が起こりやすくなる傾向がある。

【0035】

ここで、慣性半径は、多官能ビニル共重合体(試料)を0.5%のTHF溶液に調整した後、メンブランフィルターにてろ過し、ろ液についてGPC多角度光散乱法を用いて測定を行った。さらに、試料を0.2%THF溶液に調整後1日放置した。その後、THFを用いて4種類の濃度(0.02、0.05、0.10、0.12wt%)の溶液に希釈し、これらの溶液を用いてdn/dc値(固有の屈折率増分:溶質の濃度変化に対して、そのポリマー溶液の屈折率がどのくらい変化するかを表した値)の測定を行い、得られたdn/dc値から試料の慣性半径を算出した。

多官能ビニル共重合体は分子量に分布を持つ重合体であり、当然、その慣性半径も分布を有しているため、重量平均分子量における慣性半径を全体の慣性半径の平均値として採用するものである。

【0036】

ここで定義した慣性半径と二重結合の含有量を表わす指標である構造単位(a1)のモル分率又は上記合計のモル分率(a3)の比は、高分岐型超高分子量共重合体を構成する際に、核となる多官能ビニル共重合体が重合反応溶液中でどのような広がりの中に、どれだけの反応点を有しているかを表す指標といえる。この比が小さ過ぎると、反応点が近傍にあり、ゲル化を引き起こしやすくなり、またこの比が大き過ぎると分岐型成分の高分子量化が困難となる。

【0037】

スチレン系モノマーとメタクリル酸の合計量に対する多官能ビニル共重合体の配合率としては、重量基準で100ppm〜3000ppmであり、100ppm〜1000ppmがより好ましい。多官能ビニル共重合体の配合率が100ppmより少ない場合は、発泡用途に適した高分岐型超高分子量共重合体の生成量が不十分となり、本発明の十分な効果が得られにくいため好ましくない。一方、3000ppmを越える場合は、ゲルを生じ、連続生産が困難になるほか、発泡体製造時や容器成形時に微小なゲルによる破泡、破断等を引き起こす可能性がある。

【0038】

前記多官能ビニル共重合体とスチレン系モノマーとメタクリル酸とを共重合させることにより、多官能ビニル共重合体とスチレン系モノマーとメタクリル酸との共重合体である高分岐型超高分子量共重合体と、スチレン系モノマーとメタクリル酸から生成する線状重合体との混合物である本発明のスチレン−メタクリル酸系共重合樹脂組成物が得られる。本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法で得られるスチレン−メタクリル酸系共重合樹脂組成物は、本発明のスチレン−メタクリル酸系共重合樹脂組成物が有する特性を満足することが望ましい。

【0039】

本発明のスチレン−メタクリル酸系共重合樹脂は、本発明のスチレン−メタクリル酸系共重合樹脂組成物の製造方法で得られる。このスチレン−メタクリル酸系共重合樹脂の重量平均分子量(Mw)は、15万〜45万であり、18万〜40万であることがより好ましい。Mwが15万未満では成形体の機械的強度が低下し好ましくない。Mwが45万よりも大きいとスチレン−メタクリル酸系共重合樹脂組成物の流動性が低下し、成形性が悪くなり実用的ではない。スチレン−メタクリル酸系共重合樹脂組成物のMwは、重合工程の反応温度、滞留時間、多官能ビニル共重合体の配合割合、重合開始剤の種類及び添加量、連鎖移動剤の種類及び添加量、重合時に使用する溶媒の種類及び量等によって制御することができる。

【0040】

重量平均分子量(Mw)及びZ平均分子量(Mz)、数平均分子量(Mn)は、ゲルパーミエイションクロマトグラフィー(GPC)を用いて、次の条件で測定した。

GPC機種:昭和電工株式会社製Shodex GPC−101

カラム:ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B

移動相:テトラヒドロフラン

試料濃度:0.2質量%

温度:オーブン40℃、注入口35℃、検出器35℃

検出器:示差屈折計

上記分子量の測定は単分散ポリスチレンの溶出曲線より各溶出時間における分子量を算出し、ポリスチレン換算の分子量として算出したものである。

【0041】

また、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)は、2.2〜5.0であり、2.6〜4.0であることがより好ましい。Mz/Mwが2.2未満であると、高分岐型超高分子量共重合体の含有量が不十分となり、本発明の十分な効果が得られない。Mz/Mwが5.0を超えると高分岐型超高分子量体の分子量が高くなり、製造過程においてゲルが生成しやすくなる。

【0042】

本発明のスチレン−メタクリル酸系共重合樹脂組成物の分子量100万〜150万の成分における分岐比gMは、0.85〜0.40であり、0.80〜0.50であることが好ましい。分岐比gMは、スチレン−メタクリル酸系共重合樹脂組成物中に含まれる高分岐型超高分子量共重合体の分岐の程度を表しており、分岐比gMが低いほど分岐が多いことを表している。分岐比gMが0.85超えると分岐が不足し、本発明の十分な効果が得られない。分岐比gMが0.40未満として分岐を増やしても、それ以上の改良効果が得られない。

【0043】

分岐比gMはゲルパーミエイションクロマトグラフィー多角度レーザー光散乱光度計(GPC−MALS法)により、分子量と回転半径の測定を行い、スチレン系樹脂組成物の回転半径<r2>brと直鎖ポリスチレンの回転半径<r2>linから分岐比gM=<r2>br/<r2>linを計算し、分子量100万〜150万の間の平均値として算出した。なお、分岐の大きいポリマーは回転半径が小さいため、分岐比gMの値は小さくなり、分岐が少ないポリマーほど1に近い数値となる。GPC−MALSの測定は次の条件にて行った。

GPC機種:昭和電工株式会社製Shodex DS−4

カラム:ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B

移動相:テトラヒドロフラン

試料濃度:0.2質量%

温度:室温

検出器:示差屈折計

MALS機種:Wyatt Technology社製 DAWN DSP−F

波長:633nm(He−Ne)

上記分岐比gMは標準直鎖多分散ポリスチレン(昭和電工製:NBS706)の分岐比gMを1とした場合に対する数値を算出したものである。

【0044】

スチレン−メタクリル酸系共重合樹脂組成物のMz/Mwは高分岐型超高分子量共重合体の含有量、分岐比gMは分岐の程度に関係しており、これらの因子はスチレン系モノマーとメタクリル酸の合計量に対する多官能ビニル共重合体の配合割合や重合条件を調整することにより制御することができる。なお、本発明では多官能ビニル共重合体を用いるので、重合初期から高分岐型超高分子量共重合体を効率よく生成させることができ、重合条件によるポリマー設計の自由度が大きい。

【0045】

本発明のスチレン−メタクリル酸系共重合樹脂組成物中のメタクリル酸含有量は、1〜15質量%であり、3〜12質量%であることが好ましい。メタクリル酸含有量が15質量%を越えると、溶融時の流動性が著しく低下し、成形加工性が悪化する。また、メタクリル酸同士の無水物形成によるゲル状物が発生し、成型加工性や外観に悪影響を及ぼす可能性もある。メタクリル酸含有量が1質量%未満の場合は、スチレン−メタクリル酸系共重合樹脂組成物の耐熱性向上効果が不十分である。

【0046】

メタクリル酸含有量は、スチレン−メタクリル酸系共重合樹脂組成物0.5gを秤量し、トルエン/エタノール=8/2(体積比)の混合溶液に溶解後、水酸化カリウム0.1mol/Lエタノール溶液にて中和滴定を行い、終点を検出し、水酸化カリウムエタノール溶液の使用量より、メタクリル酸の質量基準の含有量を算出したものである。

【0047】

本発明の製造方法においては、重合反応の制御の観点から、必要に応じて重合溶媒、有機過酸化物等の重合開始剤や脂肪族メルカプタン等の連鎖移動剤を使用することができる。

【0048】

重合溶媒は連続重合において反応物の粘性を低下させるために用いるものであり、その有機溶剤としては、例えばベンゼン、トルエン、エチルベンゼン及びキシレン等のアルキルベンゼン類やアセトンやメチルエチルケトン等のケトン類、ヘキサンやシクロヘキサン等の脂肪族炭化水素等が使用できる。

【0049】

特に多官能ビニル共重合体の添加量を多くしたい場合には、ゲル化を抑制する観点から重合溶媒を使用することが好ましい。これにより、先に示した多官能ビニル共重合体の添加量を飛躍的に増量することができ、ゲルが生じにくい。

【0050】

重合溶媒の使用量は、特に限定されるものではないが、ゲル化を制御するという観点から、通常、重合反応器内の組成として、1〜50質量%であることが好ましく、5〜25質量%の範囲内であることがより好ましい。50質量%を超える場合は、生産性が著しく低下したり、スチレン系樹脂の分子量が過度に低下する場合がある。

【0051】

重合開始剤としては、ラジカル重合開始剤が好ましく、公知慣用の例えば、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、2,2−ジ(t−ブチルパーオキシ)ブタン、2,2−ジ(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン、1,1−ジ(t−アミルパーオキシ)シクロヘキサン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、t−ブチルパーオキシアセテート、t−アミルパーオキシイソノナノエート等のアルキルパーオキサイド類、t−ブチルクミルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、t−ブチルパーオキシアセテート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシイソプロピルモノカーボネート等のパーオキシエステル類、t−ブチルパーオキシイソプロピルカーボネート、ポリエーテルテトラキス(t-ブチルパーオキシカーボネート)等のパーオキシカーボネート類、N,N'−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N'−アゾビス(2−メチルブチロニトリル)、N,N'−アゾビス(2,4−ジメチルバレロニトリル)、N,N'−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することができる。

【0052】

さらに本発明においては、スチレン−メタクリル酸系共重合樹脂組成物の分子量調整に、連鎖移動剤を用いることができ、例えば、脂肪族メルカプタン、芳香族メルカプタン、ペンタフェニルエタン、α−メチルスチレンダイマー及びテルピノーレン等が挙げられる。

【0053】

本発明のスチレン系樹脂組成物は、前述のように、スチレン系モノマーとメタクリル酸に多官能ビニル共重合体を添加して連続重合することにより得られるが、加工の容易さを付与したり、強度の向上のために、予め重合されたスチレン系樹脂や添加剤等を押出機で溶融ブレンドしたり、ペレット状態でドライブレンドして用いることもできる。

【0054】

上記のスチレン系樹脂や添加剤としては、流動性の改良のための線状のスチレン−メタクリル酸共重合樹脂や強度向上のためのゴム質を含有するHI−PS樹脂、MBS樹脂等のゴム強化芳香族ビニル系樹脂やSBS等の芳香族ビニル系熱可塑性エラストマーが挙げられる。また、添加剤としてはステアリン酸、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム等の高級脂肪酸及びその塩やエチレンビスステアリルアミド等の滑剤、流動パラフィン等の可塑剤、酸化防止剤が挙げられる。

【実施例】

【0055】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0056】

合成例(多官能ビニル共重合体:架橋剤A)

ジビニルベンゼン3.1モル(399.4g)、エチルビニルベンゼン0.7モル(95.1g)、スチレン0.3モル(31.6g)、2−フェノキシエチルメタクリレート2.3モル(463.5g)、トルエン974.3gを3.0Lの反応器内に投入し、50℃で42.6gの三フッ化ホウ素ジエチルエーテル錯体を添加し、6.5時間反応させた。重合反応を炭酸水素ナトリウム溶液で停止させた後、純水で3回油層を洗浄し、室温で反応混合液を大量のメタノールに投入し、重合体を析出させた。得られた重合体をメタノールで洗浄し、濾別、乾燥、秤量して、多官能ビニル共重合体(架橋剤A)372.5gを得た。この架橋剤Aはトルエンに可溶で、そのMwは8000で、ジビニル化合物由来のビニル基を含有する構造単位(a1)のモル分率は0.44、末端の2−フェノキシエチルメタクリレート由来の二重結合(a2)は0.03、両者を合わせた合計のモル分率(a3)は0.47であった。また重量平均分子量8000における共重合体の慣性半径は6.4nmであった。本共重合体の二重結合のモル分率と慣性半径の比は13.6であり、かつ、直鎖型の分子量8000における慣性半径が15nmであることと比較すると架橋剤Aは分岐構造をとっていることがわかる。

【0057】

製造例(実施例1〜4、比較例1〜8)

完全混合型撹拌槽である第1反応器と第2反応器を直列に接続して重合工程を構成した。各反応器の容量は、第1反応器を39L、第2反応器を39Lとした。表1に記載の原料組成にて、原料溶液を作成し、第1反応器に原料溶液を表1に記載の流量にて連続的に供給した。重合開始剤は、第1反応器の入口で表1に記載の添加濃度(原料スチレンとメタクリル酸の合計量に対して質量基準の濃度)となるように原料溶液に添加し、均一混合した。表1中、重合開始剤−1は1,1−ジ(t−ブチルパーオキシ)シクロヘキサン(日油株式会社製パーヘキサC)であり、重合開始剤−2は2,2−ジ(4,4−t−ブチルパーオキシシクロヘキシル)プロパン(日油株式会社製パーテトラA)である。架橋剤は、上記合成例で得た架橋剤A又はジビニルベンゼン(DVB)を使用し、第1反応器の入口で表1に記載の添加濃度(原料スチレンとメタクリル酸の合計量に対して質量基準の濃度)となるように原料溶液に添加した。

続いて、第2反応器より連続的に取り出した重合体を含む溶液を直列に2段より構成される予熱器付き真空脱揮槽に導入し、表1に記載の樹脂温度となるよう予熱器の温度を調整し、表1に記載の圧力に調整することで、未反応スチレン、メタクリル酸及びエチルベンゼンを分離した後、多孔ダイよりストランド状に押し出しして、コールドカット方式にて、ストランドを冷却および切断しペレット化した。

【0058】

表1に、反応条件及び得られたペレットのメルトマスフローレイト(MFR)、ビカット軟化温度、溶融張力、溶融延伸倍率、メタクリル酸含有量、分子量(GPC)の測定結果を示す。各評価項目の試験方法、条件は以下の通りである。

【0059】

メルトマスフローレイトはJIS K−7210により、試験温度200℃、試験荷重49Nで求めた。

【0060】

ビカット軟化温度はJIS K−7206により、昇温速度50℃/hr、試験荷重50Nで求めた。

【0061】

溶融張力値は、東洋精機製「キャピログラフ1B型」を使用し、バレル温度200℃、バレル径9.55mm、キャピラリー長さ:L=10mm、キャピラリー径:D=1mm(L/D=10)、バレル内の押出し速度10mm/分にて樹脂を押出し、荷重測定部をダイから60cm下方にセットし、キャピラリーより流出してきたストランド状の樹脂を巻き取り器にセットし、巻き取り線速度を4m/分から徐々に速度を上昇していき、ストランドが破断するまでの荷重を測定する。荷重は巻き取り線速度を上げていくと、一定値に安定するので、荷重が安定した範囲を平均化して溶融張力値とした。また、ストランドが破断したときの巻き取り線速度(m/分)とキャピラリー内の流速(m/分)の比を最大溶融延伸倍率(倍)とした。

【0062】

なお、それぞれの条件にて連続運転でのゲル状物の有無を確認したところ、比較例2と比較例6の条件では24時間の時点でダイヘッドからのストランドにゲル状物が多数含まれ、運転の継続が困難であった。

【0063】

各反応器出口とペレットの分子量Mw、Mzより、多可能ビニル化合物共重合体を用いることで、重合初期より多分岐型超高分子量成分が効率良く生成していることがわかる。

【0064】

【表1】

【0065】

また、実施例1、2及び比較例1、3〜5に用いたスチレン−メタクリル酸系共重合樹脂組成物の溶融張力と最大溶融延伸倍率の関係を図1に示す。高分岐型超高分子量共重合体と線状重合体を含む樹脂組成物は図1に示すとおり、溶融張力が高く、延伸性のバランスに優れる。

【特許請求の範囲】

【請求項1】

高分岐型超高分子量共重合体と線状重合体とを含有するスチレン系樹脂組成物を製造する方法であって、スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100ppm〜3000ppm添加した原料溶液を、1個以上連続して配置された重合反応器に、連続的に供給して重合反応を進行させて、該溶剤可溶性多官能ビニル共重合体と該モノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、該モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物を得ることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【請求項2】

溶剤可溶性多官能ビニル共重合体が、ジビニル化合物と共重合可能なモノビニル化合物とを重合して得られ、下記式(a1)で表されるジビニル化合物由来のペンダントビニル基含有単位を構造単位中にモル分率として0.10〜0.50の範囲で含有し、その重量平均分子量における慣性半径(nm)と上記モル分率の比が10〜80の範囲内にあることを特徴とする請求項1記載のスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【化1】

(式中、R1はジビニル化合物に由来する炭化水素基を示す。)

【請求項3】

請求項1又は2記載のスチレン−メタクリル酸系共重合樹脂組成物の製造方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物であって、重量平均分子量(Mw)が15万〜45万で、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)が2.2〜5.0、分子量100万〜150万における分岐比gMが0.85〜0.40、メタクリル酸含有量が1〜15質量%であることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物。

【請求項1】

高分岐型超高分子量共重合体と線状重合体とを含有するスチレン系樹脂組成物を製造する方法であって、スチレンを必須とするモノビニル芳香族化合物とメタクリル酸に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100ppm〜3000ppm添加した原料溶液を、1個以上連続して配置された重合反応器に、連続的に供給して重合反応を進行させて、該溶剤可溶性多官能ビニル共重合体と該モノビニル芳香族化合物とメタクリル酸が共重合して生じる高分岐型超高分子量共重合体と、該モノビニル芳香族化合物とメタクリル酸が重合して生じる線状重合体とを含む樹脂組成物を得ることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【請求項2】

溶剤可溶性多官能ビニル共重合体が、ジビニル化合物と共重合可能なモノビニル化合物とを重合して得られ、下記式(a1)で表されるジビニル化合物由来のペンダントビニル基含有単位を構造単位中にモル分率として0.10〜0.50の範囲で含有し、その重量平均分子量における慣性半径(nm)と上記モル分率の比が10〜80の範囲内にあることを特徴とする請求項1記載のスチレン−メタクリル酸系共重合樹脂組成物の製造方法。

【化1】

(式中、R1はジビニル化合物に由来する炭化水素基を示す。)

【請求項3】

請求項1又は2記載のスチレン−メタクリル酸系共重合樹脂組成物の製造方法によって得られるスチレン−メタクリル酸系共重合樹脂組成物であって、重量平均分子量(Mw)が15万〜45万で、Z平均分子量(Mz)と重量平均分子量(Mw)の比(Mz/Mw)が2.2〜5.0、分子量100万〜150万における分岐比gMが0.85〜0.40、メタクリル酸含有量が1〜15質量%であることを特徴とするスチレン−メタクリル酸系共重合樹脂組成物。

【図1】

【公開番号】特開2013−100433(P2013−100433A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245880(P2011−245880)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000006644)新日鉄住金化学株式会社 (747)

【出願人】(399051593)東洋スチレン株式会社 (37)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000006644)新日鉄住金化学株式会社 (747)

【出願人】(399051593)東洋スチレン株式会社 (37)

【Fターム(参考)】

[ Back to top ]