スチレン系樹脂押出発泡積層体及びその製造方法

【課題】 軽量性、圧縮強度、施工性、リサイクル性に優れたスチレン系樹脂押出発泡積層体を提供する。

【解決手段】スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、非発泡層の直下1mmにおける発泡倍率を1.5〜4倍に調整し、非発泡層を含む発泡積層体全体の発泡倍率を3〜10倍にすることにより、軽くて、圧縮強度に優れ、釘、木ネジ等による施工性に優れるスチレン系樹脂押出発泡積層体を得ることができる。

【解決手段】スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、非発泡層の直下1mmにおける発泡倍率を1.5〜4倍に調整し、非発泡層を含む発泡積層体全体の発泡倍率を3〜10倍にすることにより、軽くて、圧縮強度に優れ、釘、木ネジ等による施工性に優れるスチレン系樹脂押出発泡積層体を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量性、強度に優れ、かつリサイクル性に優れたスチレン系樹脂発泡積層体に関する。

【背景技術】

【0002】

従来、スチレン系樹脂を押出機などにて加熱溶融し、次いで、発泡剤を添加し溶融混練した樹脂組成物やスチレン系樹脂に熱分解型発泡剤を添加し押出機などにて加熱溶融・混練した樹脂組成物を、金型を通して低圧域に押出すことにより発泡体を連続的に製造する方法は既に知られている(特許文献1、2参照)。

【0003】

スチレン系樹脂発泡体は、断熱材、芯材等の様々な用途にて使用されている。しかし、構造部材として用いられている木質系材料の代替となりうる高強度のものはなかった。

【0004】

これに対して、近年、木質系部材の代替品として使用する種々の発泡体製品が上市されている。

【0005】

しかしながら、木質系部材が使用されている材料として必要とされる強度等の物性を得るために、発泡体の倍率を1.5〜2倍という低倍率としたり、木質系粉体やフィラーを添加する方策がとられている。そのため、木質系部材と比較して同程度の密度となるため、軽量性の特性を付与できていない。また、木質系粉体を添加している場合は、リサイクル性が低く、製造工程で排出される端材や使用後の部材はサーマルリサイクルにしか転用できないのが現状である。

また、1.5〜2倍の低発泡倍率の発泡体においては、木ネジ等により固定する工程において、割れ、欠けが生じやすく、その欠点を解決するために、耐衝撃性改良剤等が添加される場合がある。そのため、コストアップやリサイクル性を損なう場合がある。

【0006】

他方、発泡倍率が3倍以上の発泡体はセル構造体であることから、木質系部材の代替品とするには、釘柔らかい、脆い等の物性的欠点や、表面に細かい凹凸が存在する等の外観的欠点がある。

そのため、発泡倍率が3倍以上の発泡体に対して、釘で打つ、木ネジで止める等の施工を行ったり、物が当たった場合、割れたり、ひびが入ったり、大きくへこんだりすることがある。

【0007】

これらの欠陥を補うために、発泡層の表面に非発泡層を積層してなる発泡積層体とする方策がとられている。

しかしながら、発泡層の表面に非発泡層を形成しても局所的な荷重を受けた際には、非発泡層直下の発泡層の破損により、所望の強度が得られない場合があり、それを改善するために、非発泡層の厚みを厚くする等の方策がとられる場合がある。しかし、その場合には、軽量性に劣ったりする問題が発生する。

また、非発泡層として、硬度の高い樹脂を用いて薄くする方法も挙げられるが、その場合、リサイクル性が確保できない問題が生じる。

【0008】

上記のような状況の中、軽量で強度に優れ、施工性、リサイクル性に優れた合成樹脂からなる木質系材料に変わる部材が望まれている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭31−5393号公報

【特許文献2】特公昭42−19195号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、スチレン系樹脂押出積層発泡体が有する前記課題を解決するためになされたものであって、軽量性、強度に優れ、さらに施工性に優れるスチレン系樹脂押出発泡積層体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、前記課題の解決のため鋭意研究の結果、発泡積層体において、表面に形成された非発泡層の厚みを特定の範囲にすると共に、非発泡層直下の発泡倍率および積層体全体の発泡倍率を特定の範囲とすることにより、軽量性を備え、圧縮強度に優れ、釘、木ネジ等による施工性にも優れる発泡体が得られることを見出した。

【0012】

すなわち、本発明は、以下の構成からなるものである。

[1]スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、

非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、

非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体に関する。

[2]表面硬度が、400N〜1000Nであることを特徴とする、前記[1]記載のスチレン系樹脂押出発泡積層体に関する。

[3]前記発泡層の独立気泡率が75%以上で有ることを特徴とする、前記[1]または[2]記載のスチレン系樹脂押出発泡積層体に関する。

[4]スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層を含む発泡積層体の製造方法であって、発泡層の両面に厚みが0.015〜0.7mmである非発泡層が形成されており、発泡層の非発泡層直下1mmにおける発泡倍率が1.5〜4倍であり、発泡積層体全体の倍率が3〜10倍であることを特徴とするスチレン系発泡体の製造方法に関する。

【発明の効果】

【0013】

本発明のスチレン系発泡積層体は、軽量性を備え、圧縮強度に優れ、釘、木ネジ等による施工性に優れるスチレン系樹脂押出発泡積層体を、製造することが可能となる。本発明のスチレン系樹脂発泡積層体は、その優れた性能により、自動車部材、建築部材、住宅設備用部材、包装用部材、等の様々な用途に有用である。

【図面の簡単な説明】

【0014】

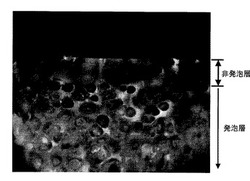

【図1】図1は、本発明のスチレン系発泡積層体の厚み方向断面の拡大写真で、非発泡層が微発泡層を含む場合の拡大写真である。

【図2】図2は、本発明のスチレン系発泡積層体の製造に用いられる、成型金型の概略図である。

【図3】図3は、従来のスチレン系発泡積層体の製造に用いられる、ロール法による成型工程の概略図である。押出機内にて発泡に適正な樹脂温度に調整された発泡性スチレン系樹脂組成物を、押出金型7(例えば、Tダイ)より大気中に押出し、成型固定ロール8にて表面をこすり、表層の気泡をつぶし、次いで冷却フリーロール9にて冷却固化させ、次いで、引取り用駆動ロール6により、一定速度にて引取られ、その後切断され、スチレン系樹脂発泡積層体10を得ることができる。

【発明を実施するための形態】

【0015】

本発明のスチレン系発泡積層体は、スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の、少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体に関する。

【0016】

本発明のスチレン系発泡積層体においては、非発泡層の厚みを制御することにより、釘を打ち付けた際の釘の頭の食い込みによる割れや亀裂の発生を防止することができる。

【0017】

本発明における非発泡層の厚みは、0.015〜0.7mmが好ましく、0.02〜0.6mmがより好ましく、0.1〜0.6mmが特に好ましい。

非発泡層の厚みが0.015mmより小さい場合には、釘を打ち付けた際に、非発泡層の釘の頭の食い込み部に割れが発生する場合がある。非発泡層の厚みが0.7mmより大きい場合には、釘を打ち付けた際に、非発泡層に亀裂が入ったり、軽量性に劣ったりする場合がある。

【0018】

本発明における非発泡層とは、非発泡層および微発泡層を表す。微発泡層とは、発泡倍率が1.0〜1.3倍の層を表す。

ここで、非発泡層の厚みは、下記のように求めた値である。

得られた発泡積層体より、幅方向に等間隔にて、長さ30mm×幅30mmのサンプルを5個切り出た各サンプルに関して、幅方向の中点を結ぶ線に沿って切断した、垂直方向(厚み方向)の切断面の拡大写真をマイクロスコープにて撮影する。図1に示すように、得られた写真(倍率:200倍)において、気泡が存在しない領域または、気泡の数が著しく減った領域を非発泡層と判断して、非発泡層の厚みを測定し、相加平均した値である。

【0019】

本発明のスチレン系発泡積層体においては、発泡層に対して少なくとも片面に形成されておればよいが、他の部材へ木ネジで締結する場合における締結力確保の点から、両面に形成されてなる方がより好ましい。

【0020】

本発明のスチレン系発泡積層体においては、非発泡層の直下1mmにおける発泡倍率を制御することにより、局所的な力を非発泡層表面に受けた際の強度を高くできるとともに非発泡層の厚みを薄くでき、強度と軽量性を兼ね備えることができる。

【0021】

本発明における非発泡層の直下1mmにおける発泡倍率は、1.5〜4.0倍が好ましく、2.0〜3.5倍がより好ましく2.0〜3.0倍が特に好ましい。

非発泡層の直下1mmにおける発泡倍率が1.5倍より小さい場合には、軽量性に劣る傾向があり、4倍より大きい場合には、木ネジ等による他部材への締結が十分に行われない場合がある。

【0022】

ここで、非発泡層の直下1mmにおける発泡倍率は、以下の方法により、測定した値である。

得られた発泡積層体より、巾方向の中心部から巾150mm×長さ1820mmのサンプルを切り出す。次に、切り出したサンプル重量A(g)を測定し、木工加工機を用いて、表面から非発泡層の厚み+1mmの位置にて、切削後の面に樹脂の溶融が目視にて認められないように切削した後、重量B(g)を測定する。

得られた測定値より、非発泡層直下1mmの密度(g/cm3)={(A−B)−(182×15×非発泡層厚み×1.05)}/(182×15×0.1)の式に基づき、非発泡層直下1mmの密度を計算する。

得られた非発泡層直下1mmの密度で、ポリスチレン樹脂密度1.05g/ccを除した値を、非発泡層直下1mmの発泡倍率として採用した。

【0023】

本発明のスチレン系発泡積層体においては、発泡積層体全体の発泡倍率を制御することにより、軽量性にすぐれた発泡積層体を得ることができる。

【0024】

本発明における発泡積層体全体の発泡倍率は、3.0〜10倍が好ましく、4.0〜8.0倍がより好ましく、4.5〜7.0倍が特に好ましい。

発泡積層体全体の泡倍率が3.0倍より小さい場合には、軽量性に劣る傾向があり、10倍より大きい場合には、釘を打ち付けた際に割れたり、圧縮強度に劣る場合がある。

【0025】

本発明のスチレン系発泡積層体においては、表面硬度としては、400〜1000Nであることが好ましく、450〜800Nであることがより好ましく、500〜700Nであることが特に好ましい。

表面硬度が400Nより小さい場合には、木ネジを用いて他部材へ締結する際に緩み易い場合がある。表面硬度が1000Nより大きい場合、非発泡層の厚みが厚かったり、非発泡層直下1mmの倍率が低く、軽量性に劣る場合がある。

【0026】

ここで、表面硬度とは、以下の方法により求められる値である。すなわち、発泡積層体から切り出した長さ30mm×幅30mmの試験サンプルに対して、圧縮試験機(島津製作所製、オートグラフAG−X/R)を用いて、試験サンプルの非発泡層表面の中央部に、直径5mmの鋼球を静置した後、テストスピード1000mm/分にて垂直方向に5mm押し込んだ際に、得られる応力−歪み線図の降伏点における荷重を、発泡積層体の硬度とした。

【0027】

本発明のスチレン系発泡積層体においては、発泡積層体の独立気泡率としては75%〜100%であることが好ましく、80〜100%であることがより好ましく、85〜95%であることが特に好ましい。独立気泡率とは発泡体を構成する気泡において、気泡膜に穴、欠損等が無い気泡の含有率を示す数値である。

独立気泡率が75%より低い場合には、圧縮強度に劣る場合がある。

【0028】

本発明のスチレン系発泡積層体においては、発泡積層体の総厚みとしては、6〜30 mmが好ましく、8〜28mmがより好ましく、10〜25mmが特に好ましい。

【0029】

本発明で用いられるスチレン系樹脂は、特に限定されるものではなく、スチレン単量体のみから得られるスチレンホモポリマー;スチレン単量体とスチレンと共重合可能な単量体あるいはその誘導体から得られるランダム、ブロックあるいはグラフト共重合体;後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレンなどが挙げられる。これらは、単独あるいは2種以上混合して使用することができる。

【0030】

スチレンと共重合可能な単量体としては、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸ブチル、アクリロニトリルなどの(メタ)アクリル酸系化合物;ブダジエンなどのジエン系化合物あるいはその誘導体;無水マレイン酸、無水イタコン酸などの不飽和カルボン酸無水物などが挙げられる。これらは単独あるいは2種以上混合して使用することができる。

【0031】

スチレン系樹脂では、押出発泡成形性などの面から、スチレンホモポリマー、スチレンアクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレン、耐衝撃性ポリスチレンなどが好ましい。コスト面からスチレンホモポリマーがより好ましい。

【0032】

また、本発明で用いられるスチレン系樹脂は、バージン樹脂に限定されず、リサイクルされたスチレン系樹脂も使用できる。例としては、魚箱EPS、家電緩衝材、食品発泡ポリスチレントレーなどのスチレン系樹脂発泡体、または冷蔵庫内装材としてのポリスチレントレーなどである。また、これとは別に、製品の仕上げカット工程で発生したカット屑をリサイクルしたスチレン系樹脂も使用することができる。これらのスチレン系樹脂はそのまま、押出機へ投入しても良いし、押出機に投入しやすいように、減容化・ペレット化を行なっても良い。

【0033】

本発明で用いられる発泡剤としては、特に限定するものではないが、炭素数3〜5の飽和炭化水素を使用することにより、優れた環境適合性を付与することができる。

本発明で用いられる炭素数3〜5の飽和炭化水素としては、例えば、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタンなどが挙げられる。これらの炭素数3〜5の飽和炭化水素のなかでは、発泡性の点から、プロパン、n−ブタン、i−ブタン、あるいは、これらの混合物が好ましい。また、入手が容易である点から、n−ブタン、i−ブタン、あるいは、これらの混合物が好ましい。

【0034】

本発明では、さらに、他の発泡剤を用いることにより、発泡体製造時の可塑化効果や助発泡効果が得られ、押出圧力を低減し、安定的に発泡体の製造が可能となる。ただし、目的とする発泡倍率の発泡体の諸特性いかんによっては、その使用量などが制限される場合があり、押出発泡成形性などが充分でない場合がある。

【0035】

他の発泡剤としては、例えば、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソプロピルエーテル、フラン、フルフラール、2−メチルフラン、テトラヒドロフラン、テトラヒドロピランなどのエーテル類;ジメチルケトン、メチルエチルケトン、ジエチルケトン、メチルn−プロピルケトン、メチル−n−ブチルケトン、メチル−i−ブチルケトン、メチル−n−アミルケトン、メチル−n−ヘキシルケトン、エチル−n−プロピルケトン、エチル−n−ブチルケトンなどのケトン類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどの炭素数1〜4の飽和アルコール類;蟻酸メチルエステル、蟻酸エチルエステル、蟻酸プロピルエステル、蟻酸ブチルエステル、蟻酸アミルエステル、プロピオン酸メチルエステル、プロピオン酸エチルエステルなどのカルボン酸エステル類;塩化メチル、塩化エチルなどのハロゲン化アルキル、などの有機発泡剤、水、二酸化炭素などの無機発泡剤、アゾ化合物、テトラゾールなどの化学発泡剤などを用いることができる。これら他の発泡剤は、単独で用いてもよいし、2種以上を混合して用いてもよい。

他の発泡剤の中では、発泡性、発泡体成形性などの点からは、炭素数1〜4の飽和アルコール、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化メチル、塩化エチルなどが挙げられる。

【0036】

本発明における発泡剤の使用量は、スチレン系樹脂100重量部に対して、1〜6重量部が好ましく、1.5〜4重量部がより好ましい。発泡剤の使用量が1重量部未満では、発泡倍率が低く、樹脂発泡体としての軽量性が発揮されにくい場合があり、6重量部より多いと、倍率が高く、その結果、強度が許容できない場合がある。

【0037】

本発明においては、必要に応じて、本発明の効果を阻害しない範囲で、気泡調整剤、脂肪酸金属塩、脂肪酸アミド、脂肪酸エステル、流動パラフィン、オレフィン系ワックスなどの加工助剤、難燃剤、帯電防止剤、顔料などの着色剤などの添加剤を含有させることができる。

さらに、本発明においては、必要に応じて、さらに、フェノール系抗酸化剤、窒素系安定剤、イオウ系安定剤,ラクトン系安定剤、ベンゾトリアゾール類・ヒンダートアミン系などの安定剤を含有することができる。

【0038】

本発明のスチレン系樹脂押出発泡積層体における発泡層の製造方法としては、スチレン系樹脂および各種添加剤からなるスチレン系樹脂組成物を押出機等の加熱溶融手段に供給し、任意の段階で高圧条件下にて発泡剤をスチレン系樹脂に添加し、溶融混練し、押出発泡に適する温度に冷却した後、金型を通して該スチレン系樹脂組成物を低圧領域に押出発泡して、発泡体を成形することにより製造される。

【0039】

スチレン系樹脂と発泡剤などの添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については特に制限するものではない。

加熱温度は、使用するスチレン系樹脂が溶融する温度以上であればよいが、樹脂の分子劣化ができる限り抑制される温度、例えば150〜250℃程度が好ましい。

溶融混練時間は、単位時間当たりの押出量、溶融混練手段などによって異なるので一概には決定することができないが、スチレン系樹脂と発泡剤が均一に分散混合するのに要する時間が適宜選ばれる。

また、溶融混練手段としては、例えばスクリュー型の押出機などが挙げられるが、通常の押出発泡に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリューを用いる方が好ましい。

【0040】

発泡成形方法も特に制限されないが、例えば、スリットダイより圧力開放して得られた発泡体をスリットダイと密着または接して設置した一定の間隙を持つ成形金型および、または成形ロールなどを用いて、断面積の大きい板状発泡体を成形する一般的な方法を用いることができる。

【0041】

本発明における非発泡層の形成方法としては、

(イ)別途得られた発泡層表面に、非発泡のフィルムまたはシートを熱融着する熱ラミネート法、

(ロ)得られた発泡層表面に、溶融した樹脂組成物をフィルム状に押出し、その直後に冷却ロール等により圧着と融着を同時に行うバインダー法、

(ハ)得られた発泡層表面に、フィルム状のホットメルト接着材を介して非発泡のフィルムまたはシートを接着するホットメルト接着法、

(ニ)発泡層を押出す際に発泡層を形成する樹脂組成物の金型内の流路に非発泡層を形成する樹脂組成物を別の押出機等により供給し、発泡層樹脂組成物と非発泡層樹脂組成物を合一させた後に金型より押出して非発泡層を有する発泡積層体を形成する共押出法、

(ホ)発泡体を押出した直後に発泡体表面に、ロール等にこすりつけて表面の気泡をつぶし、次いで冷却ロール等にて冷却固化させて、非発泡層を形成する熱ロール法、

(ヘ)発泡体が金型から押出された直後に発泡体表面を空気にて冷却し、発泡体表面のみの発泡を抑制することにより、非発泡層を形成する空冷法、

(ヘ)発泡体が金型から押出されて板状に成形金型にて賦形される際に、温調された成形金型にて表面を冷却して、発泡体表面のみの発泡を抑制することにより、非発泡層を形成する冷却成形法、

などが挙げられる。

【0042】

これらの中で、発泡層と非発泡層の押出成形を一度にでき、かつ押出設備の構造が複雑でない事より、冷却成形法が好適に用いられる。

【0043】

本発明における非発泡層は特に限定されないが、リサイクル性の点からスチレン系樹脂が好ましい。

【0044】

非発泡層直下1mmにおける発泡倍率の調整方法は、

(1)発泡層を押し出す際に発泡層を形成する樹脂組成物の金型内の流路に、1.5〜4倍になるように調整された樹脂組成物を別の押出機等により供給し、発泡層樹脂組成物と1.5〜4倍になるように調整された樹脂組成物を合一させた後に金型より押出して表層に1.5〜4倍の発泡層を有する発泡積層体を得る共押出発泡法、

(2)前記の冷却成形法において、押出金型から成形金型へ押出された発泡体表層部を1.5〜3倍になるように除冷して発泡体を得る方法にて発泡層を構成する発泡体を得た後に、熱ラミネート法、バインダー法、ホットメルト接着法により非発泡層を形成する方法

(3)前記の冷却成形法において、押出金型から成形金型へ押出された直後の発泡体表層部を1.5〜3倍になるように温調した成形金型にて除冷した後、その直後、発泡体表面を温調した成形金型にて冷却し、表面に非発泡層を形成する2段冷却法が挙げられる。

これらの中で、発泡層と非発泡層の押出成形を一度にでき、かつ、押出設備の構造が複雑でないことより、2段冷却成形法が好適に用いられる。

【0045】

2段冷却成形法に関して、図2を用いて、簡単に説明するが、これに限定される訳でない。

押出機内にて、発泡に適正な樹脂温度に調整されたスチレン系樹脂組成物を、押出金型1より大気中に押出し、次いで、押出金型1に密着させて設置した一定の間隙高さを持つ成型金型2に導入する。

成型金型2においては、押出方向に対して、上流側と下流側に温度調整した熱媒体(上流側熱媒体3,下流側熱媒体4)を通し、成型金型2の上流側と下流側を別途温調する。

ここで、成型金型2での熱媒体の温度は、吐出量、引取り速度、樹脂温度、発泡剤量により異なり、一概には決められないが、上流側熱媒体3の温度は、スチレン系樹脂のガラス転移温度〜樹脂温度の範囲にて温調することが好ましく、下流側熱媒体4の温度は、スチレン系樹脂のガラス転移温度〜(ガラス転移温度−40℃)の範囲にて温調することが好ましい。

成型金型2の上流部を除冷却温度領域とするにより、得られる積層発泡体における非発泡層1mm直下での発泡倍率を調整することができ、下流側を冷却温度領域とすることにより、得られる積層発泡体における非発泡層の厚みの調整をすることができる。

成型金型2により腑形された発泡積層体は、次いで、引取り用駆動ロール6により、一定速度にて引き取られ、その後、切断され、スチレン系樹脂発泡積層体5を得ることができる。

【0046】

本発明のスチレン系樹脂発泡積層体は、その優れた性能により、自動車部材、建築部材、住宅設備用部材、包装用部材、等の様々な用途に有用である。

【0047】

本発明のスチレン系樹脂発泡積層体の使用の形態においては、特に制限はないが、フィルム状、シート状、板状のものを接着・熱融着等の方法にて積層して用いても良い。別の使用形態として、鋼材・木質系部材等に接着・ビス止め等の方法にて固定して用いても良い。

【実施例】

【0048】

次に、本発明の熱可塑性樹脂押出発泡体の製造方法を実施例に基づいてさらに詳細に説明する。ただし、本発明は、かかる実施例のみに制限されるものではない。

【0049】

実施例および比較例にて実施した評価方法は、次の通りである。

【0050】

(1)発泡積層体全体の発泡倍率

発泡体密度(g/cm3)=発泡体重量(g)/発泡体体積(cm3)に基づいて、発泡体密度を求め、得られた発泡体密度にてポリスチレン樹脂密度1.05g/ccを除した値を発泡体倍率とした。

【0051】

(2)非発泡層の厚み

得られた発泡積層体より、幅方向に等間隔にて、長さ30mm×幅30mmのサンプルを5個切り出た。

得られた各サンプルに関して、幅方向の中点を結ぶ線に沿って切断した、垂直方向(厚み方向)の切断面の拡大写真(倍率:200倍)を、マイクロスコープ[ソニック株式会社製、デジタルマイクロスコープBS−D8000]を用いて撮影した。得られた写真より、気泡が存在しない、あるいは、気泡の数が著しく減った領域を非発泡層と判断して、非発泡層の厚みを測定した。

上記測定を行った後、得られた数値の相加平均値を、非発泡層の厚みとして採用した。

【0052】

(3)非発泡層直下1mmにおける発泡倍率

得られた発泡積層体より、巾方向の中心部から巾150mm×長さ1820mmのサンプルを切り出す。次に、切り出したサンプル重量A(g)を測定し、木工加工機[アミテック製、バーチカルミーリングマシンPV−70CA]を用いて、表面から非発泡層の厚み+1mmの位置にて、切削後の面に樹脂の溶融が目視にて認められないように切削した後、重量B(g)を測定した。

得られた測定値より、非発泡層直下1mmの密度(g/cm3)={(A−B)−(182×15×非発泡層厚み×1.05)}/(182×15×0.1)の式に基づき、非発泡層直下1mmの密度を計算した。

得られた非発泡層直下1mmの密度で、ポリスチレン樹脂密度1.05g/ccを除した値を、非発泡層直下1mmの倍率として採用した。

【0053】

(4)硬度

得られた発泡積層体の巾方向に、等間隔にて長さ30mm×幅30mmのサンプルを5個切り出し、測定用サンプルとした。下記試験を行った後、得られた数値の相加平均値を、硬度として採用した。

圧縮試験機[島津製作所製、オートグラフAG−X/R]を用いて、発泡積層体の非発泡層表面の中央部に、直径5mmの鋼球を静置した後、テストスピード1000mm/分にて垂直方向に5mm押し込んだ際に、得られる応力−歪み線図の降伏点における荷重を、発泡積層体の硬度とした。

【0054】

(5)独立気泡率

得られた発泡積層体から巾150mm×長さ600mmを切り出し、木工加工機[アミテック製、バーチカルミーリングマシンPV−70CA]を用いて、表面から非発泡層厚み+0.5mmの厚みを、切削後の面に樹脂の溶融が目視にて認められないように切削し、同様の方法にて反対側の面も切削し、非発泡層を除去する。次に発泡層の巾方向に、等間隔にて20mm×20mmのサンプルを5個切り出した。

得られた各サンプルに関して、ピクノメーター[東京サイエンス社製]を用いて、サンプルの閉空間体積Vc(cc)を測定した。その後、同サンプルの外形によって占められる体積Vo(cc)を測定した後、独立気泡率=Vc/Vo×100の式に基づき計算し、得られた数値の相加平均値を、独立気泡率として採用した。

【0055】

(6)圧縮強度

得られた発泡積層体から、巾方向に等間隔にて長さ30mm×幅30mmのサンプルを5個切り出した。各サンプルに関して、JIS A 9511に準じて、圧縮強度を測定した。得られた数値の相加平均値を、圧縮強度として採用した。

そして、以下の評価基準に基づき、評価を行った。

○:圧縮強度が150N/cm2以上。

△:圧縮強度が100N/cm2以上、150N/cm2未満。

×:圧縮強度が100N/cm2未満。

【0056】

(7)ビス引抜性

得られた発泡積層体から、巾方向に等間隔にて長さ30mm×幅30mmのサンプルを5個切り出し、その非発泡層面に、垂直方向に木用ネジ(太さ3.8mm×長さ32mm)を8mmねじ込んだ測定用サンプルを得た。

各測定用サンプルに関して、引張り試験機[島津製作所製、オートグラフAG−X/R]を用いて、木ネジの頭および発泡積層体をつかみ、テストスピード2.0mm/分にて引き抜き、その際に最大荷重を得た。得られた数値の相加平均値を、ビス引抜強度として採用した。

そして、以下の評価規準に基づき、ビス引き抜き性の評価を行った。

○:ビス引抜強度が150N以上。

△:ビス引抜強度が100N以上150N未満。

×:ビス引抜強度が100N未満。

【0057】

(8)釘打ち性

得られた発泡積層体から、長さ30mm×幅30mmのサンプルを20個切り出した。

得られたサンプルに関して、鉄丸釘(外径φ3mm)を非発泡層面の中心部に、ハンマーを用いて垂直に釘の頭が沈み込むまで打ちつけ、以下の評価基準に基づき、釘打ち性の評価を行った。

○:すべてのサンプルの非発泡層に、割れが認められない。

△:1〜5個のサンプルの非発泡層に、割れが認められた。

×:6個以上のサンプルに非発泡層に、割れが認められた。

【0058】

(9)釘割れ性

得られた発泡積層体から、長さ30mm×幅30mmのサンプルを20個切り出した。

鉄丸釘(外径φ3mm)を、発泡積層体の切断端部からそれぞれ8mm内側の位置の非発泡層に、ハンマーを用いて垂直に打ちつけ、以下の評価基準に基づき、釘割れ性の評価を行った。

○:全ての発泡積層体において、欠け・割れが認められない。

△:1〜5個のサンプルにおいて、欠け・割れが認められた。

×:6個以上のサンプルにおいて、欠け・割れが認められた。

【0059】

(実施例1)

ポリスチレン樹脂[PSジャパン(株)製、680]100部に対し、タルク[林化成(株)製、タルカンパウダーPK−Z]3重量部を添加し、ドライブレンドした。得られた樹脂混合物を、口径65mmの単軸押出機(第一押出機)と口径90mmの単軸押出機(第二押出機)を直列に連結したタンデム型二段押出機へ、20kg/hrの割合で供給した。

第一押出機に供給した樹脂混合物を、樹脂温度200℃に加熱して溶融ないし可塑化、混練し、発泡剤としてノルマルブタン[岩谷産業(株)製]を、第一押出機の先端付近で樹脂中に0.4kg/hrの割合にて圧入した後、第一押出機に連結された第二押出機中にて、樹脂温度を135℃に冷却した。

冷却された発泡性樹脂組成物を、図2に示すように、第二押出機の先端に設けた厚さ2mm×幅180mmの長方形断面の押出金型より大気中へ押出発泡させた後、押出金型に密着させて設置した間隙高さ12.5mm×幅300mm×長さ100mmの成形金型にて、板状に腑形した。成型金型においては、図2に示すように、押出金型との設置面から20mm(成型金型の上流側)および80mm(成型金型の下流側)の部分に、幅方向に熱媒体を通して温調した。その際、成形金型の上流側を115℃、下流側を64℃に温調した。

次に、その下流側に設置した引取りロールにより引取り、厚さ12.7mm×幅242mmである断面形状の、両面に非発泡層が形成された発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0060】

(実施例2〜6、比較例1〜5)

表1に示すように、樹脂温度,発泡剤圧入量、成形金型上流側温調温度,成形金型下流温調温度を変更する以外は、実施例1と同様の方法にて、発泡積層板を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0061】

(実施例7)

比較例3で得られた発泡積層体を、0.8m/分の速度で繰り出し、その非発泡層表面に、別途、以下の条件にて得られる溶融状態のフィルム状ポリスチレン樹脂[PSジャパン(株)製、680]を厚み0.2mmとなるように押し出した直後に、冷却ロールにて圧着・固化して、発泡体表面に非発泡層を形成したポリスチレン系樹脂発泡積層体を得た。

なお、溶融状態のフィルム状ポリスチレン樹脂は、口径30mmの2軸押出機にポリスチレン樹脂を5kg/hrの割合で供給し、樹脂温度200℃にて溶融状態とした後、2軸押出機の先端に連結した幅650mmのTダイからフィルム状に押し出した。得られた発泡積層体の幅方向にはみ出た非発泡層フィルムを除去し、発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0062】

(比較例6)

ポリスチレン樹脂[PSジャパン(株)製、680]100部に対し、タルク[林化成(株)製、タルカンパウダーPK−Z]3重量部を添加し、ドライブレンドした。得られた樹脂混合物を、口径65mmの単軸押出機(第一押出機)と口径90mmの単軸押出機(第二押出機)を直列に連結したタンデム型二段押出機へ、20kg/hrの割合で供給した。

第一押出機に供給した樹脂混合物を、樹脂温度200℃に加熱して溶融ないし可塑化、混練し、発泡剤としてノルマルブタン[岩谷産業(株)製]を、第一押出機の先端付近で樹脂中に0.37kg/hrの割合にて圧入した後、第一押出機に連結された第二押出機中にて、樹脂温度を135℃に冷却した。

冷却された発泡性樹脂組成物を、図3のように、第二押出機の先端に設けた、厚さ1.5mm×幅250mmの開口部を有するTダイより、大気中に押出発泡させた。次いで、70℃に温調された成形固定ロールを用いて、押出された発泡体の表面をこすり、直後に30℃に温調された冷却フリーロールを用いて冷却固化した後、引取り用駆動ロールにて引取り、発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0063】

【表1】

【0064】

実施例1〜7および比較例1〜6に示す様にポリスチレン系樹脂発泡積層体において、非発泡層厚み、非発泡層直下1mmの発泡倍率、発泡積層体の総倍率を特定の範囲にする事により、軽量性、強度に優れた発泡積層体を得られることが判る。

【符号の説明】

【0065】

1 押出金型

2 成型金型

3 成型金型上流側温調用熱媒体管

4 成型金型下流側温調用熱媒体管

5 発泡積層体

6 引き取り用駆動ロール

7 押出金型(Tダイ)

8 成型固定ロール

9 冷却フリーロール

10 発泡積層体

【技術分野】

【0001】

本発明は、軽量性、強度に優れ、かつリサイクル性に優れたスチレン系樹脂発泡積層体に関する。

【背景技術】

【0002】

従来、スチレン系樹脂を押出機などにて加熱溶融し、次いで、発泡剤を添加し溶融混練した樹脂組成物やスチレン系樹脂に熱分解型発泡剤を添加し押出機などにて加熱溶融・混練した樹脂組成物を、金型を通して低圧域に押出すことにより発泡体を連続的に製造する方法は既に知られている(特許文献1、2参照)。

【0003】

スチレン系樹脂発泡体は、断熱材、芯材等の様々な用途にて使用されている。しかし、構造部材として用いられている木質系材料の代替となりうる高強度のものはなかった。

【0004】

これに対して、近年、木質系部材の代替品として使用する種々の発泡体製品が上市されている。

【0005】

しかしながら、木質系部材が使用されている材料として必要とされる強度等の物性を得るために、発泡体の倍率を1.5〜2倍という低倍率としたり、木質系粉体やフィラーを添加する方策がとられている。そのため、木質系部材と比較して同程度の密度となるため、軽量性の特性を付与できていない。また、木質系粉体を添加している場合は、リサイクル性が低く、製造工程で排出される端材や使用後の部材はサーマルリサイクルにしか転用できないのが現状である。

また、1.5〜2倍の低発泡倍率の発泡体においては、木ネジ等により固定する工程において、割れ、欠けが生じやすく、その欠点を解決するために、耐衝撃性改良剤等が添加される場合がある。そのため、コストアップやリサイクル性を損なう場合がある。

【0006】

他方、発泡倍率が3倍以上の発泡体はセル構造体であることから、木質系部材の代替品とするには、釘柔らかい、脆い等の物性的欠点や、表面に細かい凹凸が存在する等の外観的欠点がある。

そのため、発泡倍率が3倍以上の発泡体に対して、釘で打つ、木ネジで止める等の施工を行ったり、物が当たった場合、割れたり、ひびが入ったり、大きくへこんだりすることがある。

【0007】

これらの欠陥を補うために、発泡層の表面に非発泡層を積層してなる発泡積層体とする方策がとられている。

しかしながら、発泡層の表面に非発泡層を形成しても局所的な荷重を受けた際には、非発泡層直下の発泡層の破損により、所望の強度が得られない場合があり、それを改善するために、非発泡層の厚みを厚くする等の方策がとられる場合がある。しかし、その場合には、軽量性に劣ったりする問題が発生する。

また、非発泡層として、硬度の高い樹脂を用いて薄くする方法も挙げられるが、その場合、リサイクル性が確保できない問題が生じる。

【0008】

上記のような状況の中、軽量で強度に優れ、施工性、リサイクル性に優れた合成樹脂からなる木質系材料に変わる部材が望まれている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭31−5393号公報

【特許文献2】特公昭42−19195号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、スチレン系樹脂押出積層発泡体が有する前記課題を解決するためになされたものであって、軽量性、強度に優れ、さらに施工性に優れるスチレン系樹脂押出発泡積層体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、前記課題の解決のため鋭意研究の結果、発泡積層体において、表面に形成された非発泡層の厚みを特定の範囲にすると共に、非発泡層直下の発泡倍率および積層体全体の発泡倍率を特定の範囲とすることにより、軽量性を備え、圧縮強度に優れ、釘、木ネジ等による施工性にも優れる発泡体が得られることを見出した。

【0012】

すなわち、本発明は、以下の構成からなるものである。

[1]スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、

非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、

非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体に関する。

[2]表面硬度が、400N〜1000Nであることを特徴とする、前記[1]記載のスチレン系樹脂押出発泡積層体に関する。

[3]前記発泡層の独立気泡率が75%以上で有ることを特徴とする、前記[1]または[2]記載のスチレン系樹脂押出発泡積層体に関する。

[4]スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層を含む発泡積層体の製造方法であって、発泡層の両面に厚みが0.015〜0.7mmである非発泡層が形成されており、発泡層の非発泡層直下1mmにおける発泡倍率が1.5〜4倍であり、発泡積層体全体の倍率が3〜10倍であることを特徴とするスチレン系発泡体の製造方法に関する。

【発明の効果】

【0013】

本発明のスチレン系発泡積層体は、軽量性を備え、圧縮強度に優れ、釘、木ネジ等による施工性に優れるスチレン系樹脂押出発泡積層体を、製造することが可能となる。本発明のスチレン系樹脂発泡積層体は、その優れた性能により、自動車部材、建築部材、住宅設備用部材、包装用部材、等の様々な用途に有用である。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明のスチレン系発泡積層体の厚み方向断面の拡大写真で、非発泡層が微発泡層を含む場合の拡大写真である。

【図2】図2は、本発明のスチレン系発泡積層体の製造に用いられる、成型金型の概略図である。

【図3】図3は、従来のスチレン系発泡積層体の製造に用いられる、ロール法による成型工程の概略図である。押出機内にて発泡に適正な樹脂温度に調整された発泡性スチレン系樹脂組成物を、押出金型7(例えば、Tダイ)より大気中に押出し、成型固定ロール8にて表面をこすり、表層の気泡をつぶし、次いで冷却フリーロール9にて冷却固化させ、次いで、引取り用駆動ロール6により、一定速度にて引取られ、その後切断され、スチレン系樹脂発泡積層体10を得ることができる。

【発明を実施するための形態】

【0015】

本発明のスチレン系発泡積層体は、スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の、少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体に関する。

【0016】

本発明のスチレン系発泡積層体においては、非発泡層の厚みを制御することにより、釘を打ち付けた際の釘の頭の食い込みによる割れや亀裂の発生を防止することができる。

【0017】

本発明における非発泡層の厚みは、0.015〜0.7mmが好ましく、0.02〜0.6mmがより好ましく、0.1〜0.6mmが特に好ましい。

非発泡層の厚みが0.015mmより小さい場合には、釘を打ち付けた際に、非発泡層の釘の頭の食い込み部に割れが発生する場合がある。非発泡層の厚みが0.7mmより大きい場合には、釘を打ち付けた際に、非発泡層に亀裂が入ったり、軽量性に劣ったりする場合がある。

【0018】

本発明における非発泡層とは、非発泡層および微発泡層を表す。微発泡層とは、発泡倍率が1.0〜1.3倍の層を表す。

ここで、非発泡層の厚みは、下記のように求めた値である。

得られた発泡積層体より、幅方向に等間隔にて、長さ30mm×幅30mmのサンプルを5個切り出た各サンプルに関して、幅方向の中点を結ぶ線に沿って切断した、垂直方向(厚み方向)の切断面の拡大写真をマイクロスコープにて撮影する。図1に示すように、得られた写真(倍率:200倍)において、気泡が存在しない領域または、気泡の数が著しく減った領域を非発泡層と判断して、非発泡層の厚みを測定し、相加平均した値である。

【0019】

本発明のスチレン系発泡積層体においては、発泡層に対して少なくとも片面に形成されておればよいが、他の部材へ木ネジで締結する場合における締結力確保の点から、両面に形成されてなる方がより好ましい。

【0020】

本発明のスチレン系発泡積層体においては、非発泡層の直下1mmにおける発泡倍率を制御することにより、局所的な力を非発泡層表面に受けた際の強度を高くできるとともに非発泡層の厚みを薄くでき、強度と軽量性を兼ね備えることができる。

【0021】

本発明における非発泡層の直下1mmにおける発泡倍率は、1.5〜4.0倍が好ましく、2.0〜3.5倍がより好ましく2.0〜3.0倍が特に好ましい。

非発泡層の直下1mmにおける発泡倍率が1.5倍より小さい場合には、軽量性に劣る傾向があり、4倍より大きい場合には、木ネジ等による他部材への締結が十分に行われない場合がある。

【0022】

ここで、非発泡層の直下1mmにおける発泡倍率は、以下の方法により、測定した値である。

得られた発泡積層体より、巾方向の中心部から巾150mm×長さ1820mmのサンプルを切り出す。次に、切り出したサンプル重量A(g)を測定し、木工加工機を用いて、表面から非発泡層の厚み+1mmの位置にて、切削後の面に樹脂の溶融が目視にて認められないように切削した後、重量B(g)を測定する。

得られた測定値より、非発泡層直下1mmの密度(g/cm3)={(A−B)−(182×15×非発泡層厚み×1.05)}/(182×15×0.1)の式に基づき、非発泡層直下1mmの密度を計算する。

得られた非発泡層直下1mmの密度で、ポリスチレン樹脂密度1.05g/ccを除した値を、非発泡層直下1mmの発泡倍率として採用した。

【0023】

本発明のスチレン系発泡積層体においては、発泡積層体全体の発泡倍率を制御することにより、軽量性にすぐれた発泡積層体を得ることができる。

【0024】

本発明における発泡積層体全体の発泡倍率は、3.0〜10倍が好ましく、4.0〜8.0倍がより好ましく、4.5〜7.0倍が特に好ましい。

発泡積層体全体の泡倍率が3.0倍より小さい場合には、軽量性に劣る傾向があり、10倍より大きい場合には、釘を打ち付けた際に割れたり、圧縮強度に劣る場合がある。

【0025】

本発明のスチレン系発泡積層体においては、表面硬度としては、400〜1000Nであることが好ましく、450〜800Nであることがより好ましく、500〜700Nであることが特に好ましい。

表面硬度が400Nより小さい場合には、木ネジを用いて他部材へ締結する際に緩み易い場合がある。表面硬度が1000Nより大きい場合、非発泡層の厚みが厚かったり、非発泡層直下1mmの倍率が低く、軽量性に劣る場合がある。

【0026】

ここで、表面硬度とは、以下の方法により求められる値である。すなわち、発泡積層体から切り出した長さ30mm×幅30mmの試験サンプルに対して、圧縮試験機(島津製作所製、オートグラフAG−X/R)を用いて、試験サンプルの非発泡層表面の中央部に、直径5mmの鋼球を静置した後、テストスピード1000mm/分にて垂直方向に5mm押し込んだ際に、得られる応力−歪み線図の降伏点における荷重を、発泡積層体の硬度とした。

【0027】

本発明のスチレン系発泡積層体においては、発泡積層体の独立気泡率としては75%〜100%であることが好ましく、80〜100%であることがより好ましく、85〜95%であることが特に好ましい。独立気泡率とは発泡体を構成する気泡において、気泡膜に穴、欠損等が無い気泡の含有率を示す数値である。

独立気泡率が75%より低い場合には、圧縮強度に劣る場合がある。

【0028】

本発明のスチレン系発泡積層体においては、発泡積層体の総厚みとしては、6〜30 mmが好ましく、8〜28mmがより好ましく、10〜25mmが特に好ましい。

【0029】

本発明で用いられるスチレン系樹脂は、特に限定されるものではなく、スチレン単量体のみから得られるスチレンホモポリマー;スチレン単量体とスチレンと共重合可能な単量体あるいはその誘導体から得られるランダム、ブロックあるいはグラフト共重合体;後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレンなどが挙げられる。これらは、単独あるいは2種以上混合して使用することができる。

【0030】

スチレンと共重合可能な単量体としては、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸ブチル、アクリロニトリルなどの(メタ)アクリル酸系化合物;ブダジエンなどのジエン系化合物あるいはその誘導体;無水マレイン酸、無水イタコン酸などの不飽和カルボン酸無水物などが挙げられる。これらは単独あるいは2種以上混合して使用することができる。

【0031】

スチレン系樹脂では、押出発泡成形性などの面から、スチレンホモポリマー、スチレンアクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレン、耐衝撃性ポリスチレンなどが好ましい。コスト面からスチレンホモポリマーがより好ましい。

【0032】

また、本発明で用いられるスチレン系樹脂は、バージン樹脂に限定されず、リサイクルされたスチレン系樹脂も使用できる。例としては、魚箱EPS、家電緩衝材、食品発泡ポリスチレントレーなどのスチレン系樹脂発泡体、または冷蔵庫内装材としてのポリスチレントレーなどである。また、これとは別に、製品の仕上げカット工程で発生したカット屑をリサイクルしたスチレン系樹脂も使用することができる。これらのスチレン系樹脂はそのまま、押出機へ投入しても良いし、押出機に投入しやすいように、減容化・ペレット化を行なっても良い。

【0033】

本発明で用いられる発泡剤としては、特に限定するものではないが、炭素数3〜5の飽和炭化水素を使用することにより、優れた環境適合性を付与することができる。

本発明で用いられる炭素数3〜5の飽和炭化水素としては、例えば、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタンなどが挙げられる。これらの炭素数3〜5の飽和炭化水素のなかでは、発泡性の点から、プロパン、n−ブタン、i−ブタン、あるいは、これらの混合物が好ましい。また、入手が容易である点から、n−ブタン、i−ブタン、あるいは、これらの混合物が好ましい。

【0034】

本発明では、さらに、他の発泡剤を用いることにより、発泡体製造時の可塑化効果や助発泡効果が得られ、押出圧力を低減し、安定的に発泡体の製造が可能となる。ただし、目的とする発泡倍率の発泡体の諸特性いかんによっては、その使用量などが制限される場合があり、押出発泡成形性などが充分でない場合がある。

【0035】

他の発泡剤としては、例えば、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソプロピルエーテル、フラン、フルフラール、2−メチルフラン、テトラヒドロフラン、テトラヒドロピランなどのエーテル類;ジメチルケトン、メチルエチルケトン、ジエチルケトン、メチルn−プロピルケトン、メチル−n−ブチルケトン、メチル−i−ブチルケトン、メチル−n−アミルケトン、メチル−n−ヘキシルケトン、エチル−n−プロピルケトン、エチル−n−ブチルケトンなどのケトン類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどの炭素数1〜4の飽和アルコール類;蟻酸メチルエステル、蟻酸エチルエステル、蟻酸プロピルエステル、蟻酸ブチルエステル、蟻酸アミルエステル、プロピオン酸メチルエステル、プロピオン酸エチルエステルなどのカルボン酸エステル類;塩化メチル、塩化エチルなどのハロゲン化アルキル、などの有機発泡剤、水、二酸化炭素などの無機発泡剤、アゾ化合物、テトラゾールなどの化学発泡剤などを用いることができる。これら他の発泡剤は、単独で用いてもよいし、2種以上を混合して用いてもよい。

他の発泡剤の中では、発泡性、発泡体成形性などの点からは、炭素数1〜4の飽和アルコール、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化メチル、塩化エチルなどが挙げられる。

【0036】

本発明における発泡剤の使用量は、スチレン系樹脂100重量部に対して、1〜6重量部が好ましく、1.5〜4重量部がより好ましい。発泡剤の使用量が1重量部未満では、発泡倍率が低く、樹脂発泡体としての軽量性が発揮されにくい場合があり、6重量部より多いと、倍率が高く、その結果、強度が許容できない場合がある。

【0037】

本発明においては、必要に応じて、本発明の効果を阻害しない範囲で、気泡調整剤、脂肪酸金属塩、脂肪酸アミド、脂肪酸エステル、流動パラフィン、オレフィン系ワックスなどの加工助剤、難燃剤、帯電防止剤、顔料などの着色剤などの添加剤を含有させることができる。

さらに、本発明においては、必要に応じて、さらに、フェノール系抗酸化剤、窒素系安定剤、イオウ系安定剤,ラクトン系安定剤、ベンゾトリアゾール類・ヒンダートアミン系などの安定剤を含有することができる。

【0038】

本発明のスチレン系樹脂押出発泡積層体における発泡層の製造方法としては、スチレン系樹脂および各種添加剤からなるスチレン系樹脂組成物を押出機等の加熱溶融手段に供給し、任意の段階で高圧条件下にて発泡剤をスチレン系樹脂に添加し、溶融混練し、押出発泡に適する温度に冷却した後、金型を通して該スチレン系樹脂組成物を低圧領域に押出発泡して、発泡体を成形することにより製造される。

【0039】

スチレン系樹脂と発泡剤などの添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については特に制限するものではない。

加熱温度は、使用するスチレン系樹脂が溶融する温度以上であればよいが、樹脂の分子劣化ができる限り抑制される温度、例えば150〜250℃程度が好ましい。

溶融混練時間は、単位時間当たりの押出量、溶融混練手段などによって異なるので一概には決定することができないが、スチレン系樹脂と発泡剤が均一に分散混合するのに要する時間が適宜選ばれる。

また、溶融混練手段としては、例えばスクリュー型の押出機などが挙げられるが、通常の押出発泡に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリューを用いる方が好ましい。

【0040】

発泡成形方法も特に制限されないが、例えば、スリットダイより圧力開放して得られた発泡体をスリットダイと密着または接して設置した一定の間隙を持つ成形金型および、または成形ロールなどを用いて、断面積の大きい板状発泡体を成形する一般的な方法を用いることができる。

【0041】

本発明における非発泡層の形成方法としては、

(イ)別途得られた発泡層表面に、非発泡のフィルムまたはシートを熱融着する熱ラミネート法、

(ロ)得られた発泡層表面に、溶融した樹脂組成物をフィルム状に押出し、その直後に冷却ロール等により圧着と融着を同時に行うバインダー法、

(ハ)得られた発泡層表面に、フィルム状のホットメルト接着材を介して非発泡のフィルムまたはシートを接着するホットメルト接着法、

(ニ)発泡層を押出す際に発泡層を形成する樹脂組成物の金型内の流路に非発泡層を形成する樹脂組成物を別の押出機等により供給し、発泡層樹脂組成物と非発泡層樹脂組成物を合一させた後に金型より押出して非発泡層を有する発泡積層体を形成する共押出法、

(ホ)発泡体を押出した直後に発泡体表面に、ロール等にこすりつけて表面の気泡をつぶし、次いで冷却ロール等にて冷却固化させて、非発泡層を形成する熱ロール法、

(ヘ)発泡体が金型から押出された直後に発泡体表面を空気にて冷却し、発泡体表面のみの発泡を抑制することにより、非発泡層を形成する空冷法、

(ヘ)発泡体が金型から押出されて板状に成形金型にて賦形される際に、温調された成形金型にて表面を冷却して、発泡体表面のみの発泡を抑制することにより、非発泡層を形成する冷却成形法、

などが挙げられる。

【0042】

これらの中で、発泡層と非発泡層の押出成形を一度にでき、かつ押出設備の構造が複雑でない事より、冷却成形法が好適に用いられる。

【0043】

本発明における非発泡層は特に限定されないが、リサイクル性の点からスチレン系樹脂が好ましい。

【0044】

非発泡層直下1mmにおける発泡倍率の調整方法は、

(1)発泡層を押し出す際に発泡層を形成する樹脂組成物の金型内の流路に、1.5〜4倍になるように調整された樹脂組成物を別の押出機等により供給し、発泡層樹脂組成物と1.5〜4倍になるように調整された樹脂組成物を合一させた後に金型より押出して表層に1.5〜4倍の発泡層を有する発泡積層体を得る共押出発泡法、

(2)前記の冷却成形法において、押出金型から成形金型へ押出された発泡体表層部を1.5〜3倍になるように除冷して発泡体を得る方法にて発泡層を構成する発泡体を得た後に、熱ラミネート法、バインダー法、ホットメルト接着法により非発泡層を形成する方法

(3)前記の冷却成形法において、押出金型から成形金型へ押出された直後の発泡体表層部を1.5〜3倍になるように温調した成形金型にて除冷した後、その直後、発泡体表面を温調した成形金型にて冷却し、表面に非発泡層を形成する2段冷却法が挙げられる。

これらの中で、発泡層と非発泡層の押出成形を一度にでき、かつ、押出設備の構造が複雑でないことより、2段冷却成形法が好適に用いられる。

【0045】

2段冷却成形法に関して、図2を用いて、簡単に説明するが、これに限定される訳でない。

押出機内にて、発泡に適正な樹脂温度に調整されたスチレン系樹脂組成物を、押出金型1より大気中に押出し、次いで、押出金型1に密着させて設置した一定の間隙高さを持つ成型金型2に導入する。

成型金型2においては、押出方向に対して、上流側と下流側に温度調整した熱媒体(上流側熱媒体3,下流側熱媒体4)を通し、成型金型2の上流側と下流側を別途温調する。

ここで、成型金型2での熱媒体の温度は、吐出量、引取り速度、樹脂温度、発泡剤量により異なり、一概には決められないが、上流側熱媒体3の温度は、スチレン系樹脂のガラス転移温度〜樹脂温度の範囲にて温調することが好ましく、下流側熱媒体4の温度は、スチレン系樹脂のガラス転移温度〜(ガラス転移温度−40℃)の範囲にて温調することが好ましい。

成型金型2の上流部を除冷却温度領域とするにより、得られる積層発泡体における非発泡層1mm直下での発泡倍率を調整することができ、下流側を冷却温度領域とすることにより、得られる積層発泡体における非発泡層の厚みの調整をすることができる。

成型金型2により腑形された発泡積層体は、次いで、引取り用駆動ロール6により、一定速度にて引き取られ、その後、切断され、スチレン系樹脂発泡積層体5を得ることができる。

【0046】

本発明のスチレン系樹脂発泡積層体は、その優れた性能により、自動車部材、建築部材、住宅設備用部材、包装用部材、等の様々な用途に有用である。

【0047】

本発明のスチレン系樹脂発泡積層体の使用の形態においては、特に制限はないが、フィルム状、シート状、板状のものを接着・熱融着等の方法にて積層して用いても良い。別の使用形態として、鋼材・木質系部材等に接着・ビス止め等の方法にて固定して用いても良い。

【実施例】

【0048】

次に、本発明の熱可塑性樹脂押出発泡体の製造方法を実施例に基づいてさらに詳細に説明する。ただし、本発明は、かかる実施例のみに制限されるものではない。

【0049】

実施例および比較例にて実施した評価方法は、次の通りである。

【0050】

(1)発泡積層体全体の発泡倍率

発泡体密度(g/cm3)=発泡体重量(g)/発泡体体積(cm3)に基づいて、発泡体密度を求め、得られた発泡体密度にてポリスチレン樹脂密度1.05g/ccを除した値を発泡体倍率とした。

【0051】

(2)非発泡層の厚み

得られた発泡積層体より、幅方向に等間隔にて、長さ30mm×幅30mmのサンプルを5個切り出た。

得られた各サンプルに関して、幅方向の中点を結ぶ線に沿って切断した、垂直方向(厚み方向)の切断面の拡大写真(倍率:200倍)を、マイクロスコープ[ソニック株式会社製、デジタルマイクロスコープBS−D8000]を用いて撮影した。得られた写真より、気泡が存在しない、あるいは、気泡の数が著しく減った領域を非発泡層と判断して、非発泡層の厚みを測定した。

上記測定を行った後、得られた数値の相加平均値を、非発泡層の厚みとして採用した。

【0052】

(3)非発泡層直下1mmにおける発泡倍率

得られた発泡積層体より、巾方向の中心部から巾150mm×長さ1820mmのサンプルを切り出す。次に、切り出したサンプル重量A(g)を測定し、木工加工機[アミテック製、バーチカルミーリングマシンPV−70CA]を用いて、表面から非発泡層の厚み+1mmの位置にて、切削後の面に樹脂の溶融が目視にて認められないように切削した後、重量B(g)を測定した。

得られた測定値より、非発泡層直下1mmの密度(g/cm3)={(A−B)−(182×15×非発泡層厚み×1.05)}/(182×15×0.1)の式に基づき、非発泡層直下1mmの密度を計算した。

得られた非発泡層直下1mmの密度で、ポリスチレン樹脂密度1.05g/ccを除した値を、非発泡層直下1mmの倍率として採用した。

【0053】

(4)硬度

得られた発泡積層体の巾方向に、等間隔にて長さ30mm×幅30mmのサンプルを5個切り出し、測定用サンプルとした。下記試験を行った後、得られた数値の相加平均値を、硬度として採用した。

圧縮試験機[島津製作所製、オートグラフAG−X/R]を用いて、発泡積層体の非発泡層表面の中央部に、直径5mmの鋼球を静置した後、テストスピード1000mm/分にて垂直方向に5mm押し込んだ際に、得られる応力−歪み線図の降伏点における荷重を、発泡積層体の硬度とした。

【0054】

(5)独立気泡率

得られた発泡積層体から巾150mm×長さ600mmを切り出し、木工加工機[アミテック製、バーチカルミーリングマシンPV−70CA]を用いて、表面から非発泡層厚み+0.5mmの厚みを、切削後の面に樹脂の溶融が目視にて認められないように切削し、同様の方法にて反対側の面も切削し、非発泡層を除去する。次に発泡層の巾方向に、等間隔にて20mm×20mmのサンプルを5個切り出した。

得られた各サンプルに関して、ピクノメーター[東京サイエンス社製]を用いて、サンプルの閉空間体積Vc(cc)を測定した。その後、同サンプルの外形によって占められる体積Vo(cc)を測定した後、独立気泡率=Vc/Vo×100の式に基づき計算し、得られた数値の相加平均値を、独立気泡率として採用した。

【0055】

(6)圧縮強度

得られた発泡積層体から、巾方向に等間隔にて長さ30mm×幅30mmのサンプルを5個切り出した。各サンプルに関して、JIS A 9511に準じて、圧縮強度を測定した。得られた数値の相加平均値を、圧縮強度として採用した。

そして、以下の評価基準に基づき、評価を行った。

○:圧縮強度が150N/cm2以上。

△:圧縮強度が100N/cm2以上、150N/cm2未満。

×:圧縮強度が100N/cm2未満。

【0056】

(7)ビス引抜性

得られた発泡積層体から、巾方向に等間隔にて長さ30mm×幅30mmのサンプルを5個切り出し、その非発泡層面に、垂直方向に木用ネジ(太さ3.8mm×長さ32mm)を8mmねじ込んだ測定用サンプルを得た。

各測定用サンプルに関して、引張り試験機[島津製作所製、オートグラフAG−X/R]を用いて、木ネジの頭および発泡積層体をつかみ、テストスピード2.0mm/分にて引き抜き、その際に最大荷重を得た。得られた数値の相加平均値を、ビス引抜強度として採用した。

そして、以下の評価規準に基づき、ビス引き抜き性の評価を行った。

○:ビス引抜強度が150N以上。

△:ビス引抜強度が100N以上150N未満。

×:ビス引抜強度が100N未満。

【0057】

(8)釘打ち性

得られた発泡積層体から、長さ30mm×幅30mmのサンプルを20個切り出した。

得られたサンプルに関して、鉄丸釘(外径φ3mm)を非発泡層面の中心部に、ハンマーを用いて垂直に釘の頭が沈み込むまで打ちつけ、以下の評価基準に基づき、釘打ち性の評価を行った。

○:すべてのサンプルの非発泡層に、割れが認められない。

△:1〜5個のサンプルの非発泡層に、割れが認められた。

×:6個以上のサンプルに非発泡層に、割れが認められた。

【0058】

(9)釘割れ性

得られた発泡積層体から、長さ30mm×幅30mmのサンプルを20個切り出した。

鉄丸釘(外径φ3mm)を、発泡積層体の切断端部からそれぞれ8mm内側の位置の非発泡層に、ハンマーを用いて垂直に打ちつけ、以下の評価基準に基づき、釘割れ性の評価を行った。

○:全ての発泡積層体において、欠け・割れが認められない。

△:1〜5個のサンプルにおいて、欠け・割れが認められた。

×:6個以上のサンプルにおいて、欠け・割れが認められた。

【0059】

(実施例1)

ポリスチレン樹脂[PSジャパン(株)製、680]100部に対し、タルク[林化成(株)製、タルカンパウダーPK−Z]3重量部を添加し、ドライブレンドした。得られた樹脂混合物を、口径65mmの単軸押出機(第一押出機)と口径90mmの単軸押出機(第二押出機)を直列に連結したタンデム型二段押出機へ、20kg/hrの割合で供給した。

第一押出機に供給した樹脂混合物を、樹脂温度200℃に加熱して溶融ないし可塑化、混練し、発泡剤としてノルマルブタン[岩谷産業(株)製]を、第一押出機の先端付近で樹脂中に0.4kg/hrの割合にて圧入した後、第一押出機に連結された第二押出機中にて、樹脂温度を135℃に冷却した。

冷却された発泡性樹脂組成物を、図2に示すように、第二押出機の先端に設けた厚さ2mm×幅180mmの長方形断面の押出金型より大気中へ押出発泡させた後、押出金型に密着させて設置した間隙高さ12.5mm×幅300mm×長さ100mmの成形金型にて、板状に腑形した。成型金型においては、図2に示すように、押出金型との設置面から20mm(成型金型の上流側)および80mm(成型金型の下流側)の部分に、幅方向に熱媒体を通して温調した。その際、成形金型の上流側を115℃、下流側を64℃に温調した。

次に、その下流側に設置した引取りロールにより引取り、厚さ12.7mm×幅242mmである断面形状の、両面に非発泡層が形成された発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0060】

(実施例2〜6、比較例1〜5)

表1に示すように、樹脂温度,発泡剤圧入量、成形金型上流側温調温度,成形金型下流温調温度を変更する以外は、実施例1と同様の方法にて、発泡積層板を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0061】

(実施例7)

比較例3で得られた発泡積層体を、0.8m/分の速度で繰り出し、その非発泡層表面に、別途、以下の条件にて得られる溶融状態のフィルム状ポリスチレン樹脂[PSジャパン(株)製、680]を厚み0.2mmとなるように押し出した直後に、冷却ロールにて圧着・固化して、発泡体表面に非発泡層を形成したポリスチレン系樹脂発泡積層体を得た。

なお、溶融状態のフィルム状ポリスチレン樹脂は、口径30mmの2軸押出機にポリスチレン樹脂を5kg/hrの割合で供給し、樹脂温度200℃にて溶融状態とした後、2軸押出機の先端に連結した幅650mmのTダイからフィルム状に押し出した。得られた発泡積層体の幅方向にはみ出た非発泡層フィルムを除去し、発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0062】

(比較例6)

ポリスチレン樹脂[PSジャパン(株)製、680]100部に対し、タルク[林化成(株)製、タルカンパウダーPK−Z]3重量部を添加し、ドライブレンドした。得られた樹脂混合物を、口径65mmの単軸押出機(第一押出機)と口径90mmの単軸押出機(第二押出機)を直列に連結したタンデム型二段押出機へ、20kg/hrの割合で供給した。

第一押出機に供給した樹脂混合物を、樹脂温度200℃に加熱して溶融ないし可塑化、混練し、発泡剤としてノルマルブタン[岩谷産業(株)製]を、第一押出機の先端付近で樹脂中に0.37kg/hrの割合にて圧入した後、第一押出機に連結された第二押出機中にて、樹脂温度を135℃に冷却した。

冷却された発泡性樹脂組成物を、図3のように、第二押出機の先端に設けた、厚さ1.5mm×幅250mmの開口部を有するTダイより、大気中に押出発泡させた。次いで、70℃に温調された成形固定ロールを用いて、押出された発泡体の表面をこすり、直後に30℃に温調された冷却フリーロールを用いて冷却固化した後、引取り用駆動ロールにて引取り、発泡積層体を得た。

得られた発泡積層体の性状および物性を、表1に示す。

【0063】

【表1】

【0064】

実施例1〜7および比較例1〜6に示す様にポリスチレン系樹脂発泡積層体において、非発泡層厚み、非発泡層直下1mmの発泡倍率、発泡積層体の総倍率を特定の範囲にする事により、軽量性、強度に優れた発泡積層体を得られることが判る。

【符号の説明】

【0065】

1 押出金型

2 成型金型

3 成型金型上流側温調用熱媒体管

4 成型金型下流側温調用熱媒体管

5 発泡積層体

6 引き取り用駆動ロール

7 押出金型(Tダイ)

8 成型固定ロール

9 冷却フリーロール

10 発泡積層体

【特許請求の範囲】

【請求項1】

スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の、厚み方向の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、

非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、かつ、

非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体。

【請求項2】

非発泡層の表面硬度が、400N〜1000Nであることを特徴とする、請求項1記載のスチレン系樹脂押出発泡積層体。

【請求項3】

発泡層の独立気泡率が75%以上であることを特徴とする、請求項1または2記載のスチレン系樹脂押出発泡積層体。

【請求項4】

スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層を含む発泡積層体の製造方法であって、

発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されており、非発泡層直下1mmにおける発泡倍率が1.5〜4倍であり、発泡積層体全体の倍率が3〜10倍であることを特徴とする、スチレン系発泡体の製造方法。

【請求項1】

スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層の、厚み方向の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されてなるスチレン系発泡積層体であって、

非発泡層の直下1mmにおける発泡倍率が1.5〜4倍であり、かつ、

非発泡層を含む発泡積層体全体の発泡倍率が3〜10倍であることを特徴とする、スチレン系発泡積層体。

【請求項2】

非発泡層の表面硬度が、400N〜1000Nであることを特徴とする、請求項1記載のスチレン系樹脂押出発泡積層体。

【請求項3】

発泡層の独立気泡率が75%以上であることを特徴とする、請求項1または2記載のスチレン系樹脂押出発泡積層体。

【請求項4】

スチレン系樹脂を加熱溶融させ、発泡剤を添加し、これを押出発泡してなるスチレン系樹脂発泡層を含む発泡積層体の製造方法であって、

発泡層の少なくとも片面に、厚みが0.015〜0.7mmである非発泡層が形成されており、非発泡層直下1mmにおける発泡倍率が1.5〜4倍であり、発泡積層体全体の倍率が3〜10倍であることを特徴とする、スチレン系発泡体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−176533(P2012−176533A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40430(P2011−40430)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]