スチレン系樹脂発泡粒子及びスチレン系樹脂発泡粒子成形体

【課題】本発明は発泡粒子相互の融着性に優れた型内発泡粒子成形体を型内成形において短い冷却時間で製造することができ、成形サイクルを向上することができるスチレン系樹脂発泡粒子を提供することを目的とする。

【解決手段】本発明のスチレン系樹脂発泡粒子は、スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子。

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61 ・・・(1)

【解決手段】本発明のスチレン系樹脂発泡粒子は、スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子。

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61 ・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスチレン系樹脂発泡粒子及び該発泡粒子を型内成形してなる発泡粒子成形体に関する。

【背景技術】

【0002】

一般に発泡性スチレン系樹脂粒子の製造は、スチレン等の単量体を水性媒体中に懸濁剤と共に撹拌・分散させ懸濁重合を行い、その途中もしくは終了後に発泡剤、多くは樹脂粒子を僅かに膨潤せしめる脂肪族炭化水素を含浸することにより行われる。

このように製造された発泡性スチレン系樹脂粒子を用いたスチレン系樹脂発泡粒子成形体の工業的に行われている製造方法は、当該樹脂粒子の予備発泡とその予備発泡粒子の型内成形からなる。まず予備発泡工程において発泡性スチレン系樹脂粒子を発泡機中でスチームにて加熱し所望の見かけ密度まで発泡させて予備発泡粒子とする。次いで型内成形工程において、所定の熟成期間を置いた予備発泡粒子を成形機金型内に充填し、金型内にスチームを導入し加熱し予備発泡粒子を融着させ成形した後、型内を水冷、さらに減圧しながら放冷することにより発泡粒子成形体の温度を下げ、金型内が大気圧付近まで減圧された後に成形体を金型から離型し発泡粒子成形体を得る。この冷却工程の際、充分に金型内部を冷却・減圧しないと離型後の発泡粒子成形体が変形してしまう。型内成形工程においてこの冷却工程に要する時間が型内成形工程全体の大半を占めるため、冷却時間の長短が発泡粒子成形体の生産性向上に大きな影響を与える。このため、型内成形時の冷却時間の短い発泡性スチレン系樹脂粒子、延いてはスチレン系樹脂発泡粒子の開発が求められている。

例えば、型内成形時の冷却時間を短縮させるために、特許文献1、2に見られるような高級脂肪酸の脂肪族アルコールエステル、特に常温で固体の牛脂硬化油、ヒマシ硬化油といった高級脂肪酸のトリグリセリンエステルを成分に含む粒状、或いは粉状のコーティング剤を発泡性スチレン系樹脂粒子の表面にブレンダー、ミキサーなどで被覆し、粒子表面を侵し成形時に予備発泡粒子から発泡剤を逸散させやすくする事により減圧速度を速め型内成形時の冷却時間を短縮する方法が開示されている。また、特許文献3では、液状の有機化合物を塗布する方法も開示されている。

【0003】

【特許文献1】特開昭57−16037号公報

【特許文献2】特公昭58−56568号公報

【特許文献3】特公昭54−19022号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、コーティング剤を発泡性スチレン系樹脂粒子の表面に被覆し予備発泡して得られた発泡粒子では、型内成形時の冷却時間短縮は充分ではなく更なる成形サイクル短縮が望まれる。

本発明は、このような現状に鑑みてなされたものであり、発泡粒子成形体の内部まで発泡粒子同士が融着され,型内成形時の冷却時間を短縮することができ、また、発泡粒子成形体の強度に優れるスチレン系樹脂発泡粒子を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、

(1)スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子、

(数1)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61 ・・・(1)

(2)発泡粒子の表面に存在する多数の窪みが網目模様状であることを特徴とする上記(1)に記載のスチレン系樹脂発泡粒子、

(3)発泡粒子の表面に存在する最大径が5〜100μmの窪みの平均径が10〜70μmであり、該窪みの数が単位面積あたり0.005〜0.05個/μm2であることを特徴とする上記(1)または(2)に記載のスチレン系樹脂発泡粒子、

(4)上記(1)〜(3)のいずれかに記載のスチレン系樹脂発泡粒子を型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出してなる密度0.008〜0.1g/cm3、厚み10cm以上のスチレン系樹脂発泡粒子成形体、

を要旨とするものである。

【発明の効果】

【0006】

本発明のスチレン系樹脂発泡粒子は、通常形状の発泡粒子成形体は勿論のこと、ブロック成形体等の肉厚発泡粒子成形体であっても、発泡粒子相互の融着性に優れた発泡粒子成形体を型内成形において短い冷却時間で製造することができるため、発泡粒子成形体を得る際の成形サイクルを画期的に短縮することができる。また、本発明の発泡粒子成形体は、曲げ強さ等の強度に優れるものである。

【発明を実施するための最良の形態】

【0007】

本発明のスチレン系樹脂発泡粒子の基材樹脂はスチレン系樹脂である。本発明でいうスチレン系樹脂は、芳香族ビニル系モノマーの単独重合体または共重合体、更に50重量%超の芳香族ビニル系モノマーと該モノマーと共重合可能な50重量%未満の芳香族ビニル系モノマー以外のコモノマー成分との共重合体、更に前記単独重合体又は共重合体のみならず、それらの重合体の誘導体が挙げられる。なお、上記スチレン系樹脂中の芳香族ビニル系モノマー成分単位の割合は70〜100重量%であることが好ましい。このような場合、物性面において均一性に優れるものとなる。

上記の芳香族ビニル系モノマーとしては、スチレン、α−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、ビニルトルエン、p−エチルスチレン、2,4−ジメチルスチレン、p−メトキシスチレン、p−フェニルスチレン、p−n−ブチルスチレン、p−n−ヘキシルスチレン、p−オクチルスチレン、p−t−ブチルスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン、2,4−ジクロロスチレン、2,4,6−トリブロモスチレン、スチレンスルホン酸、スチレンスルホン酸ナトリウム等が挙げられる。また、上記の芳香族ビニル系モノマー以外のコモノマー成分としては、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル等のアクリル酸の炭素数が1〜10のアルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸−2−エチルヘキシル等のメタクリル酸の炭素数が1〜10のアルキルエステル;アクリロニトリル、メタクリロニトリル等のニトリル基含有不飽和化合物等が挙げられる。

本発明のスチレン系樹脂発泡粒子の基材樹脂は、発泡性に優れる点、得られる発泡粒子の型内成形性に優れる点、汎用性などの点からスチレン成分単位の割合は70〜100重量%であることが特に好ましい。

【0008】

本発明のスチレン系樹脂発泡粒子の基材樹脂の重量平均分子量は、18万〜40万であることが好ましい。重量平均分子量はGPC法により測定した標準ポリスチレン換算値である。重量平均分子量が18万未満では、得られる発泡成形体の強度が低下する虞がある。一方、重量平均分子量が40万を超えると、発泡性が低下し、目標の発泡倍率(例えば50〜60倍)まで発泡させることが困難になったり、型内成形時に発泡粒子同士が融着しにくくなり、発泡粒子成形体の強度が低下する虞がある。なお、基材樹脂の重量平均分子量は、より好ましくは20万〜38万、さらに好ましくは22万〜35万である。

【0009】

本発明のスチレン系樹脂発泡粒子は、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されている。それらの窪みは、円形、多角形、不定形の開口部を有し周縁部にて仕切られており、対向する周縁部間の最大長さを最大径とし、該最大径が5〜100μmである。なお、本発明のスチレン系樹脂発泡粒子の表面に、まれに最大径が100μmを超える窪みが確認されることもあれば、最大径が5μm未満の窪みが確認されることもある。

【0010】

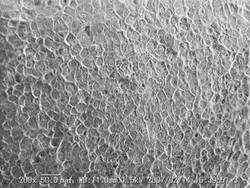

発泡粒子表面の窪みについて、図面に基づき具体的に説明する。図3は、本発明の後述する実施例1で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面の略全面に、円形、多角形、不定形の開口部を有する最大径が25μm程度の窪みが混在して多数形成され網目模様を呈している。また、図5は、本発明の後述する実施例2で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面に面積比率略50%の範囲に、円形、不定形の開口部を有する最大径が10〜80μm程度の窪みが混在して多数形成されており網目模様を呈している。また、図6は、本発明の後述する実施例3で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面に面積比率略20%の範囲に、円形の開口部を有する最大径が20〜80μm程度の窪みが多数形成されている。

【0011】

本発明の発泡粒子は、上記の通り発泡粒子表面に多数の窪みを有することにより、該発泡粒子の型内成形において成形サイクルを短縮することができ、該成形サイクル短縮効果の有意性の観点から、窪みの総面積割合が20〜100%、更に50〜100%であることが好ましい。本発明の窪みの総面積割合は、下記(2)式の通り、計測した窪み開口部の総面積を写真上に書いた正方形の面積で割った値で、発泡粒子10個について同様の操作を行なって得られる値の算術平均値である。なお、窪みの総面積割合は、以下の手順にて求めることができる。スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)。次に、図1に示すように写真上に一辺が200μmの正方形を書き、前記正方形内に存在する窪みの周縁部に囲まれた開口部の面積(正方形の一辺にあたる線分は、なるべく周縁部上とし、該線分が開口部を横切る場合は、該線分と該線分により横切られた窪み開口部の周縁部とで囲まれた部分を窪み開口部の面積とした)を計測し、それぞれの窪み開口部の面積を合計した値(S1(mm2))を、写真上に書いた一辺が200μmの正方形の面積(S2(mm2)=0.04(mm2))で除して、窪みの総面積割合(%)を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの総面積割合を求め、得られた窪みの総面積割合を算術平均して本発明における窪みの総面積割合(%)とする。

【0012】

(数2)

窪みの総面積割合=S1(mm2)/S2(mm2)×100・・・(2)

【0013】

また、該窪みの最大深さ(実施例1においては網目部分の高さと同じ意味)は、1〜20μm、更に2〜10μmが好ましい。なお、窪みの深さは原子間力顕微鏡などにより求めることができ、窪みの最大深さは、1粒のスチレン系樹脂発泡粒子おいて任意の10個の窪みについて窪みの最大深さを測定し平均値を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの最大深さの平均値を求め、求められた10個の発泡粒子の窪みの最大深さの平均値を算術平均して本発明における窪みの最大深さとする。

また、発泡粒子表面の窪みの平均径が10〜70μm、更に10〜50μm、特に15〜40μmであることが好ましい。なお、窪みの平均径は、スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)し、写真上に一辺が200μmの正方形を書きその範囲内に全体が存在する最大径が5〜100μmの全ての窪みの最大径の平均値を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの最大径の平均値を求め、求められた10個の発泡粒子の窪みの最大径の平均値を算術平均して本発明における窪みの平均径とする。

上記の窪みの最大深さが浅すぎると、および/又は、窪みの平均径が大きすぎると型内成形の際、成形時間の短縮効果が不充分となる虞がある。一方、窪みの最大深さが深すぎると、および/又は、窪みの平均径が小さすぎると良好な発泡粒子成形体が得られる型内成形加熱条件の範囲が狭くなり得られる発泡粒子成形体の発泡粒子相互の融着が不充分となる虞がある。

また、発泡粒子表面の窪みの数は、単位面積あたり0.005〜0.05個/μm2、更に0.01〜0.05個/μm2であることが好ましい。上記の窪みの数が少なすぎると型内成形の際、成形時間の短縮効果が不充分となる虞がある。一方、窪みの数が多すぎると良好な発泡粒子成形体が得られる型内成形加熱条件の範囲が狭くなり得られる発泡粒子成形体の発泡粒子相互の融着が不充分となる虞がある。なお、発泡粒子表面の窪みの数は、以下の手順にて求めることができる。スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)。次に、撮影した写真上に一辺が200μmの正方形を書き、前記正方形内に存在する窪みの数を数える(但し、該正方形の上辺や右辺と交わる窪みは窪みの数として数えることとし、下辺や左辺と交わる窪みは窪みの数として数えないこととする)。求められた窪みの数(個)を写真上に書いた一辺が200μmの正方形の面積(μm2)にて除して発泡粒子表面の窪みの数(個/μm2)とする。

【0014】

本発明のスチレン系樹脂発泡粒子のセルサイズは、30〜150μmであることが好ましい。特に好ましくは40〜100μmである。セルサイズが小さすぎる場合は、成形条件幅が狭くなり内部の融着度の高い発泡成形体を得られない虞がある。セルサイズが大きすぎる場合は、得られる発泡成形体の強度が低下する虞がある。なお、発泡粒子のセルサイズは、スチレン系樹脂発泡粒子の中心部を通るように発泡粒子を2分割し、走査型電子顕微鏡にて切断面を写真撮影する。写真上に直線を引き、直線と交わっている気泡数を数え、直線の長さを気泡数で除して、1個当たりの気泡サイズを求め、これをセルサイズ(μm)とする。この操作を発泡粒子10個について同様に行なってそれぞれの発泡粒子のセルサイズを求め、得られたセルサイズを算術平均してセルサイズ(μm)を求めることができる。

【0015】

また、本発明の発泡粒子は、見かけ密度が0.013〜0.15g/cm3であり、好ましくは0.015〜0.1g/cm3、更に好ましくは0.02〜0.05g/cm3である。見かけ密度が低すぎると得られる発泡成形体の強度が不足し、逆に見かけ密度が高すぎると不経済である。また、見かけ密度が低すぎると、発泡圧の方が窪み形成(図3、図5における網目模様状の形成)による二次発泡拘束力よりも大きくなり、成形サイクルの短縮効果が得られにくくなる。なお、スチレン系樹脂発泡粒子の見かけ密度は、23℃の水の入ったメスシリンダーを用意し、該メスシリンダーに相対湿度50%、23℃、1atmの条件にて2日間放置した500個以上の発泡粒子群を、金網などを使用して沈めて水位上昇分より読み取られる発泡粒子群の容積V1(cm3)にてメスシリンダーに入れた発泡粒子群の重量W1(g)を容積V1でわることにより求められる。また、本発明の発泡粒子の平均粒子径は、0.5〜10mm、好ましくは1〜8mm、更に好ましくは2〜6mmである。なお、発泡粒子の平均粒子径は、相対湿度50%、23℃、1atmの条件にて2日間放置した500個以上の発泡粒子各々の最大外形寸法をノギスにて測定し、測定された値の算術平均値を発泡粒子の平均粒子径とする。

【0016】

上記の通り、本発明の発泡粒子は、該発泡粒子の表面に特定の大きさの窪みが多数形成されたものである。該発泡粒子の製造方法としては、以下の方法が挙げられる。

撹拌装置の付いた密閉容器内にスチレンモノマーなどの芳香族ビニル系モノマーを可塑剤、重合開始剤と共に、適当な懸濁剤の存在下で水性媒体中に分散させた後、重合反応を開始し、重合途中あるいは更に重合完了後に発泡剤を添加して、発泡性スチレン系樹脂粒子を得る方法が挙げられる。上記方法において、窪み形成剤としての可塑剤を添加すること発泡剤の添加、含浸のタイミングが重要である。即ち、表面に特定の大きさの窪みが多数形成された本発明の発泡粒子は、流動パラフィン、高級脂肪酸エステル、及びオレフィンの群から選ばれた1種又は2種以上の混合物(以下、窪み形成剤という。)を添加することと特定のタイミングで発泡剤を添加、含浸させることにより得られる発泡性スチレン系樹脂粒子を加熱発泡させることにより得ることができる。その一方で、発泡性樹脂粒子の可塑剤として有用と考えられるD−リモネン、ジ−2−エチルヘキシルフタレート等を添加して得られる発泡性樹脂粒子からは、本発明の該窪みを有する発泡粒子を得ることができないことを確認している。上記の窪み形成剤は、発泡粒子表面に多数の該窪みを形成させるのみならず、それほど効果は高くないが、可塑剤としても作用し、発泡性スチレン系樹脂粒子の発泡性を高める効果を有する。

【0017】

窪み形成剤の添加量は、発泡粒子に所期の窪みを形成させる上でスチレン系樹脂100重量部に対して0.1〜3重量部含有させることが好ましく、特に好ましくは0.3〜2重量部である。また、窪み形成剤の添加量が少なすぎる場合は可塑効果が不足し、目標の発泡倍率まで発泡させることができない虞もある。一方、窪み形成剤の添加量が多すぎる場合は、発泡性樹脂粒子が凝結(生成した複数の粒子が固着して生成する、おこし状の塊)し、2mmより大きい粒子が多数含まれる虞もある。このような大きい粒子が多数含まれる発泡性樹脂粒子を発泡して得られた発泡粒子を用いた場合、型内への充填性が低下する虞や、得られる発泡成形体の強度や耐熱性が低下し、製造コストも高くなる虞がある。

上記の流動パラフィン類とは、CmHn(n<2m+2,mは正の整数)で示される分岐構造、環構造を有する脂環式炭化水素化合物の混合物またはそれらの混合物が挙げられる。流動パラフィン類の平均炭素数:mは10〜40個であることが好ましく、特に好ましくは20〜35個である。平均炭素数が10個未満の流動パラフィン類や平均炭素数が40個を超える流動パラフィン類を用いた場合、発泡粒子表面に該窪みが形成されず、成形の際、成形時間の短縮効果が得られない虞がある。

【0018】

一方、高級脂肪酸エステル類とは、ブタノール、ステアリルアルコール、グリセリン、ソルビトール等のアルコールとラウリン酸、パルミチン酸、ステアリン酸、ベヘニン酸等の高級脂肪酸とのエステルが挙げられる。アルコールとしてはグリセリンやソルビトール等の多価アルコールが好ましい。高級脂肪酸の炭素数は、10〜22個が好ましい。本発明では、特に、高級脂肪酸エステルとしては、ステアリン酸を主成分(エステルを構成する全脂肪酸中に50重量%以上含まれることを意味する)とする高級脂肪酸とグリセリンとから得られるグリセリントリステアレートが好ましい。また、オレフィンとしては、炭素数が10〜40個のもの又はこれらの混合物を意味するが、炭素数が15〜35個のもの又はこれらの混合物が好ましい。オレフィンとしては特にα−オレフィンが好ましい。炭素数が少なすぎるオレフィンまたは炭素数が多すぎるオレフィンを用いた場合、発泡粒子表面に該窪みが形成されず、成形の際、成形時間の短縮効果が得られない虞がある。なお、上記の窪み形成剤は重合反応の前にあらかじめスチレン単量体等のビニルモノマー中に混合溶解させておくことが好ましい。

【0019】

重合開始剤としては、ビニルモノマーに可溶で、10時間半減期温度が50〜120℃である、クメンヒドロキシパーオキサイド、ジクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシベンゾエート、ベンゾイルパーオキサイド、t−ブチルパーオキシイソプロピルカーボネート、t−アミルパーオキシ−2−エチルヘキシルカーボネート、ヘキシルパーオキシ−2−エチルヘキシルカーボネート、ラウロイルパーオキサイドなどの有機過酸化物や、アゾビスイソブチロニトリルなどのアゾ化合物などが挙げられ、これらの重合開始剤は1種類または2種類以上組み合わせて用いることができる。重合開始剤の使用量は、ビニルモノマー100重量部に対して、0.01〜3重量部が好ましい。

懸濁剤としては、例えば、ポリビニルアルコール、メチルセルロース、ポリビニルピロリドンなどの親水性高分子や、第三リン酸カルシウム、ピロリン酸マグネシウムなどの難水溶性無機塩などを用いることができ、必要に応じて界面活性剤を併用しても良い。なお、難水溶性無機塩を使用する場合は、アルキルスルホン酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ドデシルジフェニルエーテルスルホン酸二ナトリウム、α−オレインスルホン酸ナトリウムなどのアニオン系界面活性剤を併用することが好ましい。

懸濁剤の使用量は、ビニルモノマー100重量部に対して、0.01〜5重量部が好ましい。前記の難水溶性無機塩とアニオン性界面活性剤を併用する場合は、ビニルモノマー100重量部に対して、難水溶性無機塩を0.05〜3重量部、アニオン性界面活性剤を0.0001〜0.5重量部、用いることが好ましい。

【0020】

また、ビニルモノマーには、1,2,3,4−テトラブロモブタン、1,2,4−トリブロモブタン、テトラブロモペンタン、テトラブロモビスフェノールA、2,2−ビス(4−アリルオキシ−3,5−ジブロモフェニル)プロパン、2,2−ビス(4−ヒドロキシエトキシ−3,5−ジブロモフェニル)プロパン、2,2−ビス(4−(2,3−ジブロモ)プロピルオキシ−3,5−ジブロモフェニル)プロパン、ペンタブロモジフェニルエーテル、ヘキサブロモジフェニルエーテル、オクタブロモジフェニルエーテル、デカブロモジフェニルエーテル、トリブロモフェノール、ジブロムエチルベンゼン、1,2,3,4,5,6−ヘキサブロモシクロヘキサン、1,2,5,6,9,10−ヘキサブロモシクロドデカン、オクタブロモシクロヘキサデカン、1−クロロ−2,3,4,5,6−ペンタブロモシクロヘキサン、トリス−(2,3−ジブロモプロピル)−ホスフェートのようなジブロムプロパノールのエステルもしくはアセタール、トリブロモフェノール、トリブロモスチレン、トリブロモフェノールアリルエーテルなどの難燃剤、ジクミルパーオキサイド、クメンハイドロオキシパーオキサイド、2,3−ジメチル−2,3−ジフェニルブタンなどの難燃助剤、メタクリル酸メチル系共重合体、ポリエチレンワックス、タルク、シリカ、エチレンビスステアリルアミド、シリコーンなどのセル調整剤、帯電防止剤、導電化剤、粒度分布調整剤、連鎖移動剤、重合禁止剤などの一般的に発泡性スチレン系樹脂粒子の製造に使用されている添加剤を添加したり、ブタジエンゴム、スチレン−ブタジエンゴムなどのゴム成分を添加しても良い。

【0021】

発泡剤としては、沸点が80℃以下の揮発性有機化合物であることが好ましい。沸点が80℃以下の揮発性有機化合物としては、メタン、エタン、プロパン、n−ブタン、イソブタン、シクロブタン、n−ペンタン、イソペンタン、ネオペンタン、シクロペンタン、n−ヘキサン、シクロヘキサンなどの飽和炭化水素化合物、メタノール、エタノールなどの低級アルコール、ジメチルエーテル、ジエチルエーテルなどのエーテル化合物などから選択される、1種類あるいは2種類以上の混合物を用いることができる。上記の発泡剤の中でも炭素数が3〜6個の炭化水素化合物が好ましい。さらに好ましくは発泡剤として炭素数が4個の炭化水素化合物である。

発泡性スチレン系樹脂粒子中の発泡剤含有量は、2〜15重量%含有していることが好ましく、更に好ましくは3〜12重量%である。発泡剤の含有量が少なすぎる場合は、発泡性が低下し、目標の発泡倍率まで発泡させることが困難になる。一方、発泡剤の含有量が多すぎる場合は、得られる発泡粒子のセルサイズが粗大になり、得られる発泡成形体の強度が低下したり、発泡成形加工が困難になる虞がある。

【0022】

発泡剤の添加時期は該窪みを有する発泡粒子を得る上で重要であり、スチレン系モノマーの重合転化率が、60%〜95%に到達した後が好ましく、さらに好ましくは70%〜95%に到達した後が好ましい。重合転化率が低い時期に発泡剤を添加すると、発泡粒子表面に目的とする窪みを形成できない虞があるため、概ね該重合転化率が60%以上の時期に発泡剤が添加される。

例えば、発泡剤の反応系への添加時期を重合転化率が60%以上の時期とする上で、重合転化率が60%以上の状態とするための具体的な温度、時間の反応条件調整は、各種成分の配合、重合条件等により一概に決定することはできないが、例えば、概ね90℃まで0.5〜1.0℃/分程度で昇温したのち、95℃程度まで0.005〜0.02℃/分程度で昇温、更に120℃程度まで0.05〜0.3℃/分程度で昇温後、該温度にて3〜9時間程度、撹拌しながら保持することにより調整することができる。

【0023】

なお、本発明における重合転化率は、下記のようにして求めることができる。

発泡剤を添加する前の反応器から餅状ポリマー約5gをろ紙に取り出し、ポリマーをろ紙で軽く押さえつけ水分をろ紙に吸い取る。ろ紙上から餅状ポリマー約1.5gを20mlのビーカに取って、小数点以下4桁まで秤量(g)し「再沈前の質量」とする。次いで、ポリマー1g(純度100%として)につき5〜6mlのクロロホルムに溶解させる。別に用意した200mlビーカに120〜130mlのメタノールを入れ、スターラーチップで撹拌しながら、メタノールを入れたビーカに先に用意したクロロホルム溶液を少しずつ滴下させる。最後に、20mlのビーカにもメタノール10mlを注ぎ、器壁についたポリマーを回収して、その溶液を200mlビーカに加える。次いで該200mlビーカ中の溶液を数時間撹拌した後にろ過して、ポリマーを回収する。回収したポリマーを風乾後、80℃で1日以上の条件にて真空乾燥器にて乾燥を行う。この操作により得られたポリマーの回収量を小数点以下4桁まで秤量(g)し「再沈後の質量」とする。

前記の通り求められた「再沈前の質量」と「再沈後の質量」とを下記(3)式に代入することにより、重合転化率(%)を求めることができる。

【0024】

(数3)

重合転化率(%)=(「再沈後の質量」/「再沈前の質量」)×100・・・(3)

【0025】

本発明の発泡粒子を得るための発泡性スチレン系樹脂粒子の大きさは、平均粒子径が0.3〜2mmであることが好ましく、さらに好ましくは0.5〜1.5mmである。平均粒子径が小さすぎると発泡効率が低下しやすく、大きすぎると得られる発泡粒子が大きくなって型内成形の際、型内への充填性が低下しやすくなる。なお、発泡性スチレン系樹脂粒子は、500個以上の発泡性樹脂粒子各々の最大外形寸法をノギスにて測定し、測定された値の算術平均値を発泡性スチレン系樹脂粒子の平均粒子径とする。

【0026】

上記発泡性スチレン系樹脂粒子を加熱発泡させる方法としては周知の方法を使用すればよく、例えば、撹拌装置の付いた円筒形の予備発泡機を用いて、スチームなどで加熱し発泡させる方法などが挙げられる。

【0027】

本発明において、発泡粒子の表面に上述した窪みが形成される機構は、定かではないが、次のように推察される。スチレン系樹脂粒子の重合途中に添加された発泡剤がモノマー相に溶解した後、重合が進行し、モノマーがポリマーに転化する過程で、ポリマー中に溶解しきれなくなった発泡剤が相分離を起こすと考えられ、その結果、発泡性樹脂粒子の表面に微細な多数の窪みが形成される。ここで、前述した窪み形成剤として添加されている可塑剤は、発泡剤に相分離を起こさせる補助的な働きをすると推察され、可塑剤の存在により発泡剤が容易に相分離を起こすものと考えられる。なお、上記発泡性樹脂粒子表面の窪みは、直径が0.1〜5μmのものが5〜70個/100μm2、更に10〜50個/100μm2の割合で形成されていることが好ましい。更に、上記発泡性樹脂粒子は、単に発泡性樹脂粒子の表面に微細な多数の窪みが形成されているだけではなく、発泡性樹脂粒子の断面を観察すると、発泡性樹脂粒子断面の表層部にボイドが形成されている。なお、上記ボイドは、発泡性樹脂粒子表面から厚み50μmの範囲内の表層部に直径2〜6μmの範囲内のボイドが、0.06〜0.8個/100μm2、更に0.1〜0.5個/100μm2形成されていることが好ましい。発泡性樹脂粒子に形成された、これらの微細な窪みとボイドが、その後、発泡性樹脂粒子が発泡する際、引き伸ばされて、発泡粒子の表面に存在する窪みになると推察される。

【0028】

例えば、図11に示すように、実施例1で得られた発泡性樹脂粒子には、発泡性樹脂粒子の断面表層部に直径2〜6μmの範囲内のボイドが0.32個/100μm2形成されており、発泡性樹脂粒子表面に直径が0.1〜5μmの範囲内の窪みが17.6個/100μm2形成されている。なお、従来の発泡性樹脂粒子の断面表層部には上記ボイドは存在しない。上記の発泡性スチレン系樹脂粒子の表面に形成された微細な窪みは、発泡性スチレン系樹脂粒子の表面を走査型電子顕微鏡にて撮影(拡大倍率1000倍が好ましい)することにより確認することができ、得られた写真上に一辺が50μmの正方形を書き、前記正方形内に存在する窪みの数を数え(但し、該正方形の上辺や右辺と交わる窪みは窪みの数として数えることとし、下辺や左辺と交わる窪みは窪みの数として数えないこととする)、数えた窪みの数(個)を25にて除して求められた値を発泡性スチレン系樹脂粒子の表面の微細な窪みの数(個/100μm2)とする。また、上記ボイドは、発泡性スチレン系樹脂粒子の断面表層部を走査型電子顕微鏡にて撮影(拡大倍率1000倍が好ましい)することにより確認することができ、得られた写真上の樹脂粒子表面から厚み50μmの範囲内の表層部に存在する直径2〜6μmのボイドの個数を全て数え、数えられた個数を該表層部の面積(μm2)で除して求められた値を100倍することにより算出される値を上記ボイドの数(個/100μm2)とする。

【0029】

更に、従来から発泡性樹脂粒子には可塑剤としてキシレンが添加される場合があり、この発泡性樹脂粒子は表面に窪みを有していたが、それを発泡させて得られる発泡粒子の表面には、多数の特定の大きさの窪みを形成させることはなかった。このことは、発泡性樹脂粒子の段階においてキシレン添加品などでは発泡性樹脂粒子の表面に窪みは存在してはいたものの、本発明の発泡粒子を得るための発泡性樹脂粒子に比べ表面の窪みの数が少ないか、或いは窪みの深さが浅く不充分なものと考えられること、キシレン添加品では発泡性樹脂粒子の断面を観察したところ、表層部にはボイドが見られなかったことに起因するものと推察される。また、発泡性樹脂粒子表面の微細な窪みの数が多すぎても得られる発泡粒子は、本発明の目的とする窪みを有するものを形成させることができないと考えられる。

【0030】

本発明者は、スチレン系樹脂を重合するに先立って、モノマー中に流動パラフィンなどの窪み形成剤を添加したものを重合し発泡剤を含浸させ、これを予備発泡させて得られた発泡粒子を型内成形し、発泡粒子成形体を製造したところ、予期せぬことに、冷却時間が著しく短縮されることを見出した。発泡粒子成形体を製造する際の型内成形時の冷却は、成形型の内面に設置された面圧計により測定される面圧が、所定の圧力に低下したことをもって終了する方法が一般的であり、冷却の終了をもって型開きし、次いで成形体は型内から離型されるが、本発明の発泡粒子を用いると、冷却を開始してから所定圧力に到達するスピードが飛躍的に速くなり(冷却時間が飛躍的に短くなる)、離型された発泡成形体の内部の温度が従来の表面に窪みのない発泡粒子を用いた発泡粒子成形体よりも高温であっても、意外にも、離型された発泡粒子成形体は冷却不足による変形は発生しない。

【0031】

本発明の発泡粒子を用いて成形体を製造する際、冷却時間が短くて済む理由は、本発明の発泡粒子の表面に存在する網目模様等の多数の窪みが、型内成形時の未だ高温下にある発泡粒子成形体内部の膨張力を抑えるためではないかと考えられる。そのことは、図9および図10に示されるグラフにより裏づけられる。図9は、窪みの総面積割合(S)の異なる見かけ密度0.027g/cm3の発泡粒子を加熱スチーム温度107℃の一定の条件とし、加熱時間を変化させて二次発泡粒子を得、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して二次発泡率を求め、窪みの総面積割合(S)の異なる発泡粒子の加熱時間と二次発泡率の関係を表したグラフであり、該グラフより、120〜480秒の加熱時間において、窪みの総面積割合が22%、52%、93%のものは、窪みの総面積割合が0%、3%、15%のものに比べて明らかに二次発泡率が小さい。また、窪みの総面積割合が0〜50%までは、該割合が大きくなる程、二次発泡率が小さくなる傾向にあるが、該割合が50%以上では二次発泡率の値はさほど変わらない。また、図10は、窪みの総面積割合が0%の密度の異なる発泡粒子の二次発泡率を◆(ダイヤ)にてプロットし、窪みの総面積割合が93%で見かけ密度が0.04g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.032g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.027g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.023g/cm3の発泡粒子のそれぞれの二次発泡率を■(正方形)にてプロットした発泡粒子の窪みの有無による二次発泡率と見かけ密度との関係を表すグラフである。なお、図10における発泡粒子の二次発泡条件は、加熱スチーム温度107℃、加熱時間120秒である。図10に示される結果より、本発明の特定の窪みを有する発泡粒子は、加熱スチーム温度107℃、加熱時間120秒の条件下における二次発泡率が下記(1)式を満足するものである。

【0032】

(数4)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61・・・(1)

【0033】

なお、本発明の特定の窪みを有する発泡粒子の該二次発泡率は、更に下記(4)式を満足するものであること、特に下記(5)式を満足するものであることが好ましい。なお、該二次発泡率の下限は、良好な外観の発泡粒子成形体を得る観点から1.1である。

【0034】

(数5)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.58・・・(4)

(数6)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.56・・・(5)

【0035】

本発明の発泡粒子から発泡粒子成形体を得るには、スチレン系樹脂発泡粒子を金型等の型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出す、いわゆる型内成形方法を採用すればよい。本発明は、この型内成形工程において、本発明の発泡粒子を使用することにより、型内成形時の冷却時間を飛躍的に短くすることができる。このようなメリットは、厚みの薄い(厚み1cm〜15cm未満の)発泡粒子成形体を得る場合でもこのメリットを享受できることは当然であるが、成形金型閉鎖時の移動側の金型と固定側の金型の間隔が広い金型を使用して厚みの厚い、例えば、厚み(成形金型閉鎖時の移動側の金型と固定側の金型の間隔と同じ意味)が10cm以上の発泡粒子成形体を得る場合に、このメリットは一層大きなものとなる。

本発明の発泡粒子を使用して得られる発泡粒子成形体としては、密度が0.008〜0.1g/cm3、更に密度が0.01〜0.05g/cm3、特に密度が0.012〜0.02g/cm3、厚みが10cm超、更に15〜100cm、特に厚みが20〜100cmの大型のものが適している。前記の大型の発泡粒子成形体としては、EPS土木工法に使用される長さ2m又は1m、幅1m、厚み50cmサイズのポリスチレン発泡粒子成形体や、ボイドスラブとして使用される長さ1.2m、幅0.4m、厚み10〜20cmサイズのポリスチレン発泡粒子成形体などが挙げられる。本発明では、このような大型の発泡粒子成形体を、成形体の中心部の発泡粒子まで融着を高めて製造しても型内成形工程後段の冷却時間はわずかな時間で済む。なお。上記発泡粒子成形体の密度は、発泡粒子成形体の重量を該成形体の体積で除することにより求めることができる。

【実施例】

【0036】

以下に、本発明に関する実施例及び比較例について説明する。

【0037】

実施例1

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水700g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.78g、界面活性剤としてドデシルジフェニルエーテルスルホン酸二ナトリウム(花王社製 ペレックスSSH 1%水溶液)8.4g、懸濁助剤として過硫酸カリウムの0.01%水溶液を2.5g、電解質として酢酸ナトリウム1.1gを投入した。

ついで、重合開始剤として過酸化ベンゾイル1.4g(日本油脂社製 ナイパーBW、水希釈粉体品)及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート0.275g(日本油脂社製 パーブチルE)、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)5gを、モノマーとしてのスチレン500gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。

【0038】

90℃到達後、95℃まで6時間かけて昇温し、さらに120℃まで2時間かけて昇温し、そのまま120℃で5時間保持した後、30℃まで約6時間かけて冷却した。90℃到達6時間目(重合転化率81%)に発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを約20分かけオートクレーブ内に添加した。発泡剤を添加後、撹拌速度を350rpmに下げた。

冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。なお、得られた樹脂粒子の断面表層部の顕微鏡写真を図11に示す。

【0039】

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン0.025重量部、メチルフェニルポリシロキサン0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が16.6kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子の表面の顕微鏡写真を図3に示す。

得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0040】

発泡性スチレン系樹脂粒子の発泡剤含有量

得られた発泡性スチレン系樹脂粒子をジメチルホルムアミドに溶解させ、ガスクロマトグラフィーにて、添加した発泡剤成分の含有量を測定し、各成分の含有量(重量%)を合計して求めた。

【0041】

スチレン系樹脂の分子量

得られた発泡性スチレン系樹脂粒子をテトラヒドロフランに溶解させ、ゲルパーミエーションクロマトグラフィー(GPC)で測定し、標準ポリスチレンで校正し、数平均、重量平均、およびZ平均分子量を求めた。

【0042】

発泡粒子のかさ密度

1Lのメスシリンダーを用意し、発泡粒子をメスシリンダーの1Lの標線まで充填し,充填された発泡粒子の重量(g)を0.1gの位まで秤量した。得られた1Lあたりの発泡粒子の重量WP(g)より,発泡粒子のかさ密度(kg/m3)を求めた。

(数7)

発泡粒子のかさ密度(kg/m3)

={WP(g)×0.001(kg/g)}/{1(L)×0.001(L/m3)}

【0043】

成形時の冷却時間

スチーム加熱および水冷後の金型キャビティの減圧開始から面圧が0.00MPa(ゲージ圧)に到達するまでに要した時間(秒)を計測した。

【0044】

成形体の内部融着率

得られた発泡粒子成形体をニクロム線により、厚さ方向に60mmずつ3枚の板にスライスした。表面側から数えて2枚目の板を割って破断面を観察し、発泡粒子100個以上について、目視により内部で破断した発泡粒子と界面で剥離した発泡粒子数をそれぞれ計測し、内部で破断した発泡粒子と界面で剥離した発泡粒子の合計数に対する内部で破断した発泡粒子の割合を内部融着率(%)とした。

【0045】

曲げ強さ

JIS K 7221に準拠して3点曲げ試験を行なった。すなわち、スチレン系樹脂の発泡粒子(かさ密度が16.6kg/m3)を室温で1日熟成後、成形機(ダイセン工業社製 VS−500)を用いて成形を行った。金型寸法は300×75×25mmとし、3点曲げ試験(スパン200mm)を行って最大曲げ応力(MPa)を測定した。同様の試験を5点の試験片について行い、平均して曲げ強さ(MPa)を求めた。

【0046】

実施例2

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP350P 平均炭素数33個)5gを用いた以外は実施例1と同様に実施した。なお、得られた発泡性樹脂粒子の断面表層部の顕微鏡写真を図12に示す。また、得られた発泡粒子の表面の顕微鏡写真を図5に示す。

【0047】

実施例3

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)4g、グリセリントリステアレート(日本油脂社製 極度硬化牛脂)1gを用いた以外は実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図6に示す。

【0048】

実施例4

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達5時間目(重合転化率64%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0049】

実施例5

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達7時間30分目 (重合転化率93%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0050】

実施例6

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)2.5gを用いた以外は実施例1と同様に実施した。

【0051】

実施例7

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)12.5gを用いた以外は実施例1と同様に実施した。

【0052】

実施例8

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)105gを用いた以外は実施例1と同様に実施した。

【0053】

実施例9

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)90gを用いた以外は実施例1と同様に実施した。

【0054】

実施例10

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)75gを用いた以外は実施例1と同様に実施した。

【0055】

実施例11

モノマーとしてスチレン400g、メタクリル酸メチル100g、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP60 平均炭素数20個)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間30分目(重合転化率81%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0056】

実施例12

モノマーとしてスチレン350g、メタクリル酸メチル150g、可塑剤(窪み形成剤)としてグリセリントリステアレート(日本油脂社製:極度硬化牛脂)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間30分目 (重合転化率83%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0057】

実施例13

モノマーとしてスチレン275g、メタクリル酸メチル225g、可塑剤(窪み形成剤)として炭素数20〜28の混合物からなるα−オレフィン混合物(三菱化学社製:商品名「ダイアレン208」)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間目 (重合転化率80%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0058】

実施例14

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水700g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.78g、界面活性剤としてドデシルジフェニルエーテルスルホン酸二ナトリウム(花王社製 ペレックスSSH 1%水溶液)8.4g、電解質として酢酸ナトリウム1.1gを投入した。

ついで、重合開始剤として過酸化ベンゾイル(日本油脂社製 ナイパーBW、水希釈粉体品)1.4g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)0.275g、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)5g、難燃剤として1,2,5,6,9,10−ヘキサブロモシクロドデカン3g、難燃助剤としてジクミルパーオキサイド1.5gを、モノマーとしてのスチレン500gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。

【0059】

90℃到達後、95℃まで6時間かけて昇温し、さらに120℃まで2時間かけて昇温し、そのまま120℃で5時間保持した後、30℃まで約6時間かけて冷却した。90℃到達6時間目(重合転化率79%)に発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)75gを約20分かけオートクレーブ内に添加した。発泡剤を添加後、撹拌速度を350rpmに下げた。冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。

【0060】

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が14.9kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0061】

実施例15

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が20.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0062】

実施例16

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0063】

比較例1

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水800g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.68g、ドデシルベンゼンスルホン酸ナトリウム(東京化成工業社製)0.025g、電解質として酢酸ナトリウム1.2gを投入した。

ついで、重合開始剤としてt−ブチルパーオキシ2−エチルヘキサノエート(日本油脂社製 パーブチルO)2.2g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)1.2g、可塑剤としてフタル酸―ジ−2―エチルヘキシル 7.55gを、スチレン755gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。90℃へ昇温する途中、60℃到達時に懸濁助剤として過硫酸カリウムの0.01%水溶液を2.5g添加した。

【0064】

90℃到達後、100℃まで5時間かけて昇温し、更に112℃まで1時間30分かけて昇温し、そのまま112℃で4時間保持した後、30℃まで約6時間かけて冷却した。90℃到達から4時間45分後(重合転化率84%)に、発泡剤としてイソブタン(ノルマルブタン約20%とイソブタン約80%の混合物)54.4gとペンタン(ノルマルペンタン約80%、イソペンタン約20%の混合物)28.7gを約30分かけオートクレーブ内に添加した。発泡剤添加後、撹拌速度を350rpmに下げて樹脂粒子を得た以外は、実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図4に示す。

【0065】

比較例2

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達4時間目(重合転化率57%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図7に示す。

【0066】

比較例3

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達8時間目 (重合転化率98%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0067】

比較例4

可塑剤として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)17.5gを用いた以外は実施例1と同様に実施した。得られた樹脂粒子は凝結(生成した複数の粒子が固着して生成する、おこし状の塊)しており、2mmより大きい粒子であった。

【0068】

比較例5

可塑剤としてブチルステアレート5gを用いた以外は実施例1と同様に実施した。

【0069】

比較例6

可塑剤を用いなかった以外は実施例1と同様に実施した。

【0070】

比較例7

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水760g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.76g、ドデシルベンゼンスルホン酸ナトリウム(東京化成工業社製)0.05g、電解質として酢酸ナトリウム1.2gを投入した。

ついで、重合開始剤として過酸化ベンゾイル(日本油脂社製 ナイパーBW、水希釈粉体品)1.91g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)0.93g、可塑剤としてグリセリントリステアレート(日本油脂社製:極度硬化牛脂)7.6g、難燃剤として1,2,5,6,9,10−ヘキサブロモシクロドデカン4.56g、難燃助剤としてジクミルパーオキサイド2.28gを、モノマーとしてスチレン760gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。90℃到達後、100℃まで6時間30分かけて昇温し、更に120℃まで1時間30分かけて昇温し、そのまま120℃で2時間30分保持した後、30℃まで約6時間かけて冷却した。90℃到達から5時間30分後(重合転化率76%)に、発泡剤としてイソブタン(ノルマルブタン約20%とイソブタン約80%の混合物)57gとペンタン(ノルマルペンタン約80%、イソペンタン約20%の混合物)19gを約30分かけオートクレーブ内に添加した。発泡剤添加後、撹拌速度を350rpmに下げて樹脂粒子を得た以外は、実施例1と同様に実施した。

【0071】

冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン 0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が15.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0072】

比較例8

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が19.9kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図8に示す。

【0073】

比較例9

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.2kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0074】

以上の各実施例及び比較例における、用いた可塑剤(窪み形成剤)の添加量、発泡剤添加時の重合転化率、発泡性スチレン系樹脂粒子の発泡剤含有量、スチレン系樹脂の分子量、発泡粒子のかさ密度、発泡粒子表面の網目模様の割合、網目サイズ、発泡粒子のセルサイズ、成形時の冷却時間、成形体の内部融着、曲げ強さ等を表1〜8に示した。なお、表中の発泡性樹脂粒子表層部のボイドの数は、発泡性樹脂粒子表面から厚み50μmの範囲内の表層部に存在する直径2〜6μmの範囲内のボイドの数(個/100μm2)であり、発泡性樹脂粒子表面の窪みの数は、発泡性樹脂粒子表面に存在する直径が0.1〜5μmの範囲内の窪みの数(個/100μm2)であり、発泡粒子表面の窪みの数は、発泡粒子表面に存在する最大径が5〜100μmの窪みの数(個/μm2)である。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

【表4】

【0079】

【表5】

【0080】

【表6】

【0081】

【表7】

【0082】

【表8】

【0083】

図2に成形体の内部融着率に対する成形時の冷却時間をプロットしたグラフを示す。さらに図3に実施例1で得られた発泡粒子の表面の電子顕微鏡写真を、図4に比較例1で得られた発泡粒子の表面の電子顕微鏡写真を示す。

表1〜8および図2より、本発明の各実施例では、内部融着率が50%以上の成形体を成形する際でも、2〜9分の冷却時間で済んでいるのに対し、比較例では10分以上の冷却時間がかかっていることが分かる。本発明の各実施例と比較例の曲げ強さを比較では、ほとんど数値が変わらず、本発明の実施例の成形体は短い時間で成形しても、成形品の強度は損なわれていないことが分かる。

【0084】

実施例17

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が14.9kg/m3まで発泡させ、室温で1日熟成後、成形機(ダイセン工業社製 VS−300)にて300mm×200mm×25mmの板状の成形品の成形を行った。得られた成形品から200mm×25mm×10mmの寸法の試験体に切り出し、23℃1日間養生し、JIS A 9511に記載されている方法で燃焼試験を行った。また、得られた発泡粒子成形体から200mm×200mm×25mmの寸法の試験体に切り出し、JIS A 1412−2 熱流計法(HFM法)に準じてスチレン系樹脂発泡粒子成形体の熱伝導率を測定した。

【0085】

燃焼試験

難燃剤を含有するスチレン系樹脂発泡粒子成形体について、JIS A 9511に準じて燃焼試験を行った。JIS A 9511の合否判定に準じ、3秒以内に消火し残塵がなく、限界線を越えて燃焼が継続しなかった場合を合格とした。

【0086】

スチレン系樹脂発泡粒子成形体の熱伝導率(W/m・K)

JIS A 1412−2 熱流計法(HFM法)に準じてスチレン系樹脂発泡粒子成形体の熱伝導率を測定した。スチレン系樹脂発泡粒子成形体を200×200×25mmの寸法の試験体に切り出し、測定装置の加熱板と冷却熱板の間に挟み、試験体温度差30℃、試験体平均温度20℃の条件で測定を行った。

【0087】

実施例18

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が20.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0088】

実施例19

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0089】

比較例10

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が15.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0090】

比較例11

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が19.9kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0091】

比較例12

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.2kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0092】

実施例17〜19及び比較例10〜12で得られたスチレン系樹脂発泡粒子成形体について自己消火性を評価した。その結果を表9に示す。

【0093】

【表9】

【図面の簡単な説明】

【0094】

【図1】窪みの総面積割合の測定方法の説明図である。

【図2】発泡粒子成形体内部の発泡粒子融着率と発泡粒子型内成形時の冷却時間との関係を表すグラフである。

【図3】実施例1の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図4】比較例1の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図5】実施例2の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図6】実施例3の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図7】比較例2の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図8】比較例5の発泡粒子の表面の電子顕微鏡写真(拡大倍率500倍)である。

【図9】窪みの総面積割合の異なる発泡粒子の加熱時間と二次発泡率の関係を表すグラフである。

【図10】発泡粒子の窪みの有無による二次発泡率と見かけ密度との関係を表すグラフである。

【図11】実施例1の発泡性樹脂粒子の断面表層部の電子顕微鏡写真(拡大倍率1000倍)である。

【図12】実施例2の発泡性樹脂粒子の断面表層部の電子顕微鏡写真(拡大倍率1000倍)である。

【技術分野】

【0001】

本発明はスチレン系樹脂発泡粒子及び該発泡粒子を型内成形してなる発泡粒子成形体に関する。

【背景技術】

【0002】

一般に発泡性スチレン系樹脂粒子の製造は、スチレン等の単量体を水性媒体中に懸濁剤と共に撹拌・分散させ懸濁重合を行い、その途中もしくは終了後に発泡剤、多くは樹脂粒子を僅かに膨潤せしめる脂肪族炭化水素を含浸することにより行われる。

このように製造された発泡性スチレン系樹脂粒子を用いたスチレン系樹脂発泡粒子成形体の工業的に行われている製造方法は、当該樹脂粒子の予備発泡とその予備発泡粒子の型内成形からなる。まず予備発泡工程において発泡性スチレン系樹脂粒子を発泡機中でスチームにて加熱し所望の見かけ密度まで発泡させて予備発泡粒子とする。次いで型内成形工程において、所定の熟成期間を置いた予備発泡粒子を成形機金型内に充填し、金型内にスチームを導入し加熱し予備発泡粒子を融着させ成形した後、型内を水冷、さらに減圧しながら放冷することにより発泡粒子成形体の温度を下げ、金型内が大気圧付近まで減圧された後に成形体を金型から離型し発泡粒子成形体を得る。この冷却工程の際、充分に金型内部を冷却・減圧しないと離型後の発泡粒子成形体が変形してしまう。型内成形工程においてこの冷却工程に要する時間が型内成形工程全体の大半を占めるため、冷却時間の長短が発泡粒子成形体の生産性向上に大きな影響を与える。このため、型内成形時の冷却時間の短い発泡性スチレン系樹脂粒子、延いてはスチレン系樹脂発泡粒子の開発が求められている。

例えば、型内成形時の冷却時間を短縮させるために、特許文献1、2に見られるような高級脂肪酸の脂肪族アルコールエステル、特に常温で固体の牛脂硬化油、ヒマシ硬化油といった高級脂肪酸のトリグリセリンエステルを成分に含む粒状、或いは粉状のコーティング剤を発泡性スチレン系樹脂粒子の表面にブレンダー、ミキサーなどで被覆し、粒子表面を侵し成形時に予備発泡粒子から発泡剤を逸散させやすくする事により減圧速度を速め型内成形時の冷却時間を短縮する方法が開示されている。また、特許文献3では、液状の有機化合物を塗布する方法も開示されている。

【0003】

【特許文献1】特開昭57−16037号公報

【特許文献2】特公昭58−56568号公報

【特許文献3】特公昭54−19022号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、コーティング剤を発泡性スチレン系樹脂粒子の表面に被覆し予備発泡して得られた発泡粒子では、型内成形時の冷却時間短縮は充分ではなく更なる成形サイクル短縮が望まれる。

本発明は、このような現状に鑑みてなされたものであり、発泡粒子成形体の内部まで発泡粒子同士が融着され,型内成形時の冷却時間を短縮することができ、また、発泡粒子成形体の強度に優れるスチレン系樹脂発泡粒子を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、

(1)スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子、

(数1)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61 ・・・(1)

(2)発泡粒子の表面に存在する多数の窪みが網目模様状であることを特徴とする上記(1)に記載のスチレン系樹脂発泡粒子、

(3)発泡粒子の表面に存在する最大径が5〜100μmの窪みの平均径が10〜70μmであり、該窪みの数が単位面積あたり0.005〜0.05個/μm2であることを特徴とする上記(1)または(2)に記載のスチレン系樹脂発泡粒子、

(4)上記(1)〜(3)のいずれかに記載のスチレン系樹脂発泡粒子を型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出してなる密度0.008〜0.1g/cm3、厚み10cm以上のスチレン系樹脂発泡粒子成形体、

を要旨とするものである。

【発明の効果】

【0006】

本発明のスチレン系樹脂発泡粒子は、通常形状の発泡粒子成形体は勿論のこと、ブロック成形体等の肉厚発泡粒子成形体であっても、発泡粒子相互の融着性に優れた発泡粒子成形体を型内成形において短い冷却時間で製造することができるため、発泡粒子成形体を得る際の成形サイクルを画期的に短縮することができる。また、本発明の発泡粒子成形体は、曲げ強さ等の強度に優れるものである。

【発明を実施するための最良の形態】

【0007】

本発明のスチレン系樹脂発泡粒子の基材樹脂はスチレン系樹脂である。本発明でいうスチレン系樹脂は、芳香族ビニル系モノマーの単独重合体または共重合体、更に50重量%超の芳香族ビニル系モノマーと該モノマーと共重合可能な50重量%未満の芳香族ビニル系モノマー以外のコモノマー成分との共重合体、更に前記単独重合体又は共重合体のみならず、それらの重合体の誘導体が挙げられる。なお、上記スチレン系樹脂中の芳香族ビニル系モノマー成分単位の割合は70〜100重量%であることが好ましい。このような場合、物性面において均一性に優れるものとなる。

上記の芳香族ビニル系モノマーとしては、スチレン、α−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、ビニルトルエン、p−エチルスチレン、2,4−ジメチルスチレン、p−メトキシスチレン、p−フェニルスチレン、p−n−ブチルスチレン、p−n−ヘキシルスチレン、p−オクチルスチレン、p−t−ブチルスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン、2,4−ジクロロスチレン、2,4,6−トリブロモスチレン、スチレンスルホン酸、スチレンスルホン酸ナトリウム等が挙げられる。また、上記の芳香族ビニル系モノマー以外のコモノマー成分としては、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル等のアクリル酸の炭素数が1〜10のアルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、メタクリル酸−2−エチルヘキシル等のメタクリル酸の炭素数が1〜10のアルキルエステル;アクリロニトリル、メタクリロニトリル等のニトリル基含有不飽和化合物等が挙げられる。

本発明のスチレン系樹脂発泡粒子の基材樹脂は、発泡性に優れる点、得られる発泡粒子の型内成形性に優れる点、汎用性などの点からスチレン成分単位の割合は70〜100重量%であることが特に好ましい。

【0008】

本発明のスチレン系樹脂発泡粒子の基材樹脂の重量平均分子量は、18万〜40万であることが好ましい。重量平均分子量はGPC法により測定した標準ポリスチレン換算値である。重量平均分子量が18万未満では、得られる発泡成形体の強度が低下する虞がある。一方、重量平均分子量が40万を超えると、発泡性が低下し、目標の発泡倍率(例えば50〜60倍)まで発泡させることが困難になったり、型内成形時に発泡粒子同士が融着しにくくなり、発泡粒子成形体の強度が低下する虞がある。なお、基材樹脂の重量平均分子量は、より好ましくは20万〜38万、さらに好ましくは22万〜35万である。

【0009】

本発明のスチレン系樹脂発泡粒子は、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されている。それらの窪みは、円形、多角形、不定形の開口部を有し周縁部にて仕切られており、対向する周縁部間の最大長さを最大径とし、該最大径が5〜100μmである。なお、本発明のスチレン系樹脂発泡粒子の表面に、まれに最大径が100μmを超える窪みが確認されることもあれば、最大径が5μm未満の窪みが確認されることもある。

【0010】

発泡粒子表面の窪みについて、図面に基づき具体的に説明する。図3は、本発明の後述する実施例1で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面の略全面に、円形、多角形、不定形の開口部を有する最大径が25μm程度の窪みが混在して多数形成され網目模様を呈している。また、図5は、本発明の後述する実施例2で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面に面積比率略50%の範囲に、円形、不定形の開口部を有する最大径が10〜80μm程度の窪みが混在して多数形成されており網目模様を呈している。また、図6は、本発明の後述する実施例3で得られた発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)であり、発泡粒子の表面に面積比率略20%の範囲に、円形の開口部を有する最大径が20〜80μm程度の窪みが多数形成されている。

【0011】

本発明の発泡粒子は、上記の通り発泡粒子表面に多数の窪みを有することにより、該発泡粒子の型内成形において成形サイクルを短縮することができ、該成形サイクル短縮効果の有意性の観点から、窪みの総面積割合が20〜100%、更に50〜100%であることが好ましい。本発明の窪みの総面積割合は、下記(2)式の通り、計測した窪み開口部の総面積を写真上に書いた正方形の面積で割った値で、発泡粒子10個について同様の操作を行なって得られる値の算術平均値である。なお、窪みの総面積割合は、以下の手順にて求めることができる。スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)。次に、図1に示すように写真上に一辺が200μmの正方形を書き、前記正方形内に存在する窪みの周縁部に囲まれた開口部の面積(正方形の一辺にあたる線分は、なるべく周縁部上とし、該線分が開口部を横切る場合は、該線分と該線分により横切られた窪み開口部の周縁部とで囲まれた部分を窪み開口部の面積とした)を計測し、それぞれの窪み開口部の面積を合計した値(S1(mm2))を、写真上に書いた一辺が200μmの正方形の面積(S2(mm2)=0.04(mm2))で除して、窪みの総面積割合(%)を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの総面積割合を求め、得られた窪みの総面積割合を算術平均して本発明における窪みの総面積割合(%)とする。

【0012】

(数2)

窪みの総面積割合=S1(mm2)/S2(mm2)×100・・・(2)

【0013】

また、該窪みの最大深さ(実施例1においては網目部分の高さと同じ意味)は、1〜20μm、更に2〜10μmが好ましい。なお、窪みの深さは原子間力顕微鏡などにより求めることができ、窪みの最大深さは、1粒のスチレン系樹脂発泡粒子おいて任意の10個の窪みについて窪みの最大深さを測定し平均値を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの最大深さの平均値を求め、求められた10個の発泡粒子の窪みの最大深さの平均値を算術平均して本発明における窪みの最大深さとする。

また、発泡粒子表面の窪みの平均径が10〜70μm、更に10〜50μm、特に15〜40μmであることが好ましい。なお、窪みの平均径は、スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)し、写真上に一辺が200μmの正方形を書きその範囲内に全体が存在する最大径が5〜100μmの全ての窪みの最大径の平均値を求める。発泡粒子10個について同様の操作を行なってそれぞれの窪みの最大径の平均値を求め、求められた10個の発泡粒子の窪みの最大径の平均値を算術平均して本発明における窪みの平均径とする。

上記の窪みの最大深さが浅すぎると、および/又は、窪みの平均径が大きすぎると型内成形の際、成形時間の短縮効果が不充分となる虞がある。一方、窪みの最大深さが深すぎると、および/又は、窪みの平均径が小さすぎると良好な発泡粒子成形体が得られる型内成形加熱条件の範囲が狭くなり得られる発泡粒子成形体の発泡粒子相互の融着が不充分となる虞がある。

また、発泡粒子表面の窪みの数は、単位面積あたり0.005〜0.05個/μm2、更に0.01〜0.05個/μm2であることが好ましい。上記の窪みの数が少なすぎると型内成形の際、成形時間の短縮効果が不充分となる虞がある。一方、窪みの数が多すぎると良好な発泡粒子成形体が得られる型内成形加熱条件の範囲が狭くなり得られる発泡粒子成形体の発泡粒子相互の融着が不充分となる虞がある。なお、発泡粒子表面の窪みの数は、以下の手順にて求めることができる。スチレン系樹脂発泡粒子の表面を走査型電子顕微鏡にて撮影する(拡大倍率200倍が好ましい)。次に、撮影した写真上に一辺が200μmの正方形を書き、前記正方形内に存在する窪みの数を数える(但し、該正方形の上辺や右辺と交わる窪みは窪みの数として数えることとし、下辺や左辺と交わる窪みは窪みの数として数えないこととする)。求められた窪みの数(個)を写真上に書いた一辺が200μmの正方形の面積(μm2)にて除して発泡粒子表面の窪みの数(個/μm2)とする。

【0014】

本発明のスチレン系樹脂発泡粒子のセルサイズは、30〜150μmであることが好ましい。特に好ましくは40〜100μmである。セルサイズが小さすぎる場合は、成形条件幅が狭くなり内部の融着度の高い発泡成形体を得られない虞がある。セルサイズが大きすぎる場合は、得られる発泡成形体の強度が低下する虞がある。なお、発泡粒子のセルサイズは、スチレン系樹脂発泡粒子の中心部を通るように発泡粒子を2分割し、走査型電子顕微鏡にて切断面を写真撮影する。写真上に直線を引き、直線と交わっている気泡数を数え、直線の長さを気泡数で除して、1個当たりの気泡サイズを求め、これをセルサイズ(μm)とする。この操作を発泡粒子10個について同様に行なってそれぞれの発泡粒子のセルサイズを求め、得られたセルサイズを算術平均してセルサイズ(μm)を求めることができる。

【0015】

また、本発明の発泡粒子は、見かけ密度が0.013〜0.15g/cm3であり、好ましくは0.015〜0.1g/cm3、更に好ましくは0.02〜0.05g/cm3である。見かけ密度が低すぎると得られる発泡成形体の強度が不足し、逆に見かけ密度が高すぎると不経済である。また、見かけ密度が低すぎると、発泡圧の方が窪み形成(図3、図5における網目模様状の形成)による二次発泡拘束力よりも大きくなり、成形サイクルの短縮効果が得られにくくなる。なお、スチレン系樹脂発泡粒子の見かけ密度は、23℃の水の入ったメスシリンダーを用意し、該メスシリンダーに相対湿度50%、23℃、1atmの条件にて2日間放置した500個以上の発泡粒子群を、金網などを使用して沈めて水位上昇分より読み取られる発泡粒子群の容積V1(cm3)にてメスシリンダーに入れた発泡粒子群の重量W1(g)を容積V1でわることにより求められる。また、本発明の発泡粒子の平均粒子径は、0.5〜10mm、好ましくは1〜8mm、更に好ましくは2〜6mmである。なお、発泡粒子の平均粒子径は、相対湿度50%、23℃、1atmの条件にて2日間放置した500個以上の発泡粒子各々の最大外形寸法をノギスにて測定し、測定された値の算術平均値を発泡粒子の平均粒子径とする。

【0016】

上記の通り、本発明の発泡粒子は、該発泡粒子の表面に特定の大きさの窪みが多数形成されたものである。該発泡粒子の製造方法としては、以下の方法が挙げられる。

撹拌装置の付いた密閉容器内にスチレンモノマーなどの芳香族ビニル系モノマーを可塑剤、重合開始剤と共に、適当な懸濁剤の存在下で水性媒体中に分散させた後、重合反応を開始し、重合途中あるいは更に重合完了後に発泡剤を添加して、発泡性スチレン系樹脂粒子を得る方法が挙げられる。上記方法において、窪み形成剤としての可塑剤を添加すること発泡剤の添加、含浸のタイミングが重要である。即ち、表面に特定の大きさの窪みが多数形成された本発明の発泡粒子は、流動パラフィン、高級脂肪酸エステル、及びオレフィンの群から選ばれた1種又は2種以上の混合物(以下、窪み形成剤という。)を添加することと特定のタイミングで発泡剤を添加、含浸させることにより得られる発泡性スチレン系樹脂粒子を加熱発泡させることにより得ることができる。その一方で、発泡性樹脂粒子の可塑剤として有用と考えられるD−リモネン、ジ−2−エチルヘキシルフタレート等を添加して得られる発泡性樹脂粒子からは、本発明の該窪みを有する発泡粒子を得ることができないことを確認している。上記の窪み形成剤は、発泡粒子表面に多数の該窪みを形成させるのみならず、それほど効果は高くないが、可塑剤としても作用し、発泡性スチレン系樹脂粒子の発泡性を高める効果を有する。

【0017】

窪み形成剤の添加量は、発泡粒子に所期の窪みを形成させる上でスチレン系樹脂100重量部に対して0.1〜3重量部含有させることが好ましく、特に好ましくは0.3〜2重量部である。また、窪み形成剤の添加量が少なすぎる場合は可塑効果が不足し、目標の発泡倍率まで発泡させることができない虞もある。一方、窪み形成剤の添加量が多すぎる場合は、発泡性樹脂粒子が凝結(生成した複数の粒子が固着して生成する、おこし状の塊)し、2mmより大きい粒子が多数含まれる虞もある。このような大きい粒子が多数含まれる発泡性樹脂粒子を発泡して得られた発泡粒子を用いた場合、型内への充填性が低下する虞や、得られる発泡成形体の強度や耐熱性が低下し、製造コストも高くなる虞がある。

上記の流動パラフィン類とは、CmHn(n<2m+2,mは正の整数)で示される分岐構造、環構造を有する脂環式炭化水素化合物の混合物またはそれらの混合物が挙げられる。流動パラフィン類の平均炭素数:mは10〜40個であることが好ましく、特に好ましくは20〜35個である。平均炭素数が10個未満の流動パラフィン類や平均炭素数が40個を超える流動パラフィン類を用いた場合、発泡粒子表面に該窪みが形成されず、成形の際、成形時間の短縮効果が得られない虞がある。

【0018】

一方、高級脂肪酸エステル類とは、ブタノール、ステアリルアルコール、グリセリン、ソルビトール等のアルコールとラウリン酸、パルミチン酸、ステアリン酸、ベヘニン酸等の高級脂肪酸とのエステルが挙げられる。アルコールとしてはグリセリンやソルビトール等の多価アルコールが好ましい。高級脂肪酸の炭素数は、10〜22個が好ましい。本発明では、特に、高級脂肪酸エステルとしては、ステアリン酸を主成分(エステルを構成する全脂肪酸中に50重量%以上含まれることを意味する)とする高級脂肪酸とグリセリンとから得られるグリセリントリステアレートが好ましい。また、オレフィンとしては、炭素数が10〜40個のもの又はこれらの混合物を意味するが、炭素数が15〜35個のもの又はこれらの混合物が好ましい。オレフィンとしては特にα−オレフィンが好ましい。炭素数が少なすぎるオレフィンまたは炭素数が多すぎるオレフィンを用いた場合、発泡粒子表面に該窪みが形成されず、成形の際、成形時間の短縮効果が得られない虞がある。なお、上記の窪み形成剤は重合反応の前にあらかじめスチレン単量体等のビニルモノマー中に混合溶解させておくことが好ましい。

【0019】

重合開始剤としては、ビニルモノマーに可溶で、10時間半減期温度が50〜120℃である、クメンヒドロキシパーオキサイド、ジクミルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシベンゾエート、ベンゾイルパーオキサイド、t−ブチルパーオキシイソプロピルカーボネート、t−アミルパーオキシ−2−エチルヘキシルカーボネート、ヘキシルパーオキシ−2−エチルヘキシルカーボネート、ラウロイルパーオキサイドなどの有機過酸化物や、アゾビスイソブチロニトリルなどのアゾ化合物などが挙げられ、これらの重合開始剤は1種類または2種類以上組み合わせて用いることができる。重合開始剤の使用量は、ビニルモノマー100重量部に対して、0.01〜3重量部が好ましい。

懸濁剤としては、例えば、ポリビニルアルコール、メチルセルロース、ポリビニルピロリドンなどの親水性高分子や、第三リン酸カルシウム、ピロリン酸マグネシウムなどの難水溶性無機塩などを用いることができ、必要に応じて界面活性剤を併用しても良い。なお、難水溶性無機塩を使用する場合は、アルキルスルホン酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ドデシルジフェニルエーテルスルホン酸二ナトリウム、α−オレインスルホン酸ナトリウムなどのアニオン系界面活性剤を併用することが好ましい。

懸濁剤の使用量は、ビニルモノマー100重量部に対して、0.01〜5重量部が好ましい。前記の難水溶性無機塩とアニオン性界面活性剤を併用する場合は、ビニルモノマー100重量部に対して、難水溶性無機塩を0.05〜3重量部、アニオン性界面活性剤を0.0001〜0.5重量部、用いることが好ましい。

【0020】

また、ビニルモノマーには、1,2,3,4−テトラブロモブタン、1,2,4−トリブロモブタン、テトラブロモペンタン、テトラブロモビスフェノールA、2,2−ビス(4−アリルオキシ−3,5−ジブロモフェニル)プロパン、2,2−ビス(4−ヒドロキシエトキシ−3,5−ジブロモフェニル)プロパン、2,2−ビス(4−(2,3−ジブロモ)プロピルオキシ−3,5−ジブロモフェニル)プロパン、ペンタブロモジフェニルエーテル、ヘキサブロモジフェニルエーテル、オクタブロモジフェニルエーテル、デカブロモジフェニルエーテル、トリブロモフェノール、ジブロムエチルベンゼン、1,2,3,4,5,6−ヘキサブロモシクロヘキサン、1,2,5,6,9,10−ヘキサブロモシクロドデカン、オクタブロモシクロヘキサデカン、1−クロロ−2,3,4,5,6−ペンタブロモシクロヘキサン、トリス−(2,3−ジブロモプロピル)−ホスフェートのようなジブロムプロパノールのエステルもしくはアセタール、トリブロモフェノール、トリブロモスチレン、トリブロモフェノールアリルエーテルなどの難燃剤、ジクミルパーオキサイド、クメンハイドロオキシパーオキサイド、2,3−ジメチル−2,3−ジフェニルブタンなどの難燃助剤、メタクリル酸メチル系共重合体、ポリエチレンワックス、タルク、シリカ、エチレンビスステアリルアミド、シリコーンなどのセル調整剤、帯電防止剤、導電化剤、粒度分布調整剤、連鎖移動剤、重合禁止剤などの一般的に発泡性スチレン系樹脂粒子の製造に使用されている添加剤を添加したり、ブタジエンゴム、スチレン−ブタジエンゴムなどのゴム成分を添加しても良い。

【0021】

発泡剤としては、沸点が80℃以下の揮発性有機化合物であることが好ましい。沸点が80℃以下の揮発性有機化合物としては、メタン、エタン、プロパン、n−ブタン、イソブタン、シクロブタン、n−ペンタン、イソペンタン、ネオペンタン、シクロペンタン、n−ヘキサン、シクロヘキサンなどの飽和炭化水素化合物、メタノール、エタノールなどの低級アルコール、ジメチルエーテル、ジエチルエーテルなどのエーテル化合物などから選択される、1種類あるいは2種類以上の混合物を用いることができる。上記の発泡剤の中でも炭素数が3〜6個の炭化水素化合物が好ましい。さらに好ましくは発泡剤として炭素数が4個の炭化水素化合物である。

発泡性スチレン系樹脂粒子中の発泡剤含有量は、2〜15重量%含有していることが好ましく、更に好ましくは3〜12重量%である。発泡剤の含有量が少なすぎる場合は、発泡性が低下し、目標の発泡倍率まで発泡させることが困難になる。一方、発泡剤の含有量が多すぎる場合は、得られる発泡粒子のセルサイズが粗大になり、得られる発泡成形体の強度が低下したり、発泡成形加工が困難になる虞がある。

【0022】

発泡剤の添加時期は該窪みを有する発泡粒子を得る上で重要であり、スチレン系モノマーの重合転化率が、60%〜95%に到達した後が好ましく、さらに好ましくは70%〜95%に到達した後が好ましい。重合転化率が低い時期に発泡剤を添加すると、発泡粒子表面に目的とする窪みを形成できない虞があるため、概ね該重合転化率が60%以上の時期に発泡剤が添加される。

例えば、発泡剤の反応系への添加時期を重合転化率が60%以上の時期とする上で、重合転化率が60%以上の状態とするための具体的な温度、時間の反応条件調整は、各種成分の配合、重合条件等により一概に決定することはできないが、例えば、概ね90℃まで0.5〜1.0℃/分程度で昇温したのち、95℃程度まで0.005〜0.02℃/分程度で昇温、更に120℃程度まで0.05〜0.3℃/分程度で昇温後、該温度にて3〜9時間程度、撹拌しながら保持することにより調整することができる。

【0023】

なお、本発明における重合転化率は、下記のようにして求めることができる。

発泡剤を添加する前の反応器から餅状ポリマー約5gをろ紙に取り出し、ポリマーをろ紙で軽く押さえつけ水分をろ紙に吸い取る。ろ紙上から餅状ポリマー約1.5gを20mlのビーカに取って、小数点以下4桁まで秤量(g)し「再沈前の質量」とする。次いで、ポリマー1g(純度100%として)につき5〜6mlのクロロホルムに溶解させる。別に用意した200mlビーカに120〜130mlのメタノールを入れ、スターラーチップで撹拌しながら、メタノールを入れたビーカに先に用意したクロロホルム溶液を少しずつ滴下させる。最後に、20mlのビーカにもメタノール10mlを注ぎ、器壁についたポリマーを回収して、その溶液を200mlビーカに加える。次いで該200mlビーカ中の溶液を数時間撹拌した後にろ過して、ポリマーを回収する。回収したポリマーを風乾後、80℃で1日以上の条件にて真空乾燥器にて乾燥を行う。この操作により得られたポリマーの回収量を小数点以下4桁まで秤量(g)し「再沈後の質量」とする。

前記の通り求められた「再沈前の質量」と「再沈後の質量」とを下記(3)式に代入することにより、重合転化率(%)を求めることができる。

【0024】

(数3)

重合転化率(%)=(「再沈後の質量」/「再沈前の質量」)×100・・・(3)

【0025】

本発明の発泡粒子を得るための発泡性スチレン系樹脂粒子の大きさは、平均粒子径が0.3〜2mmであることが好ましく、さらに好ましくは0.5〜1.5mmである。平均粒子径が小さすぎると発泡効率が低下しやすく、大きすぎると得られる発泡粒子が大きくなって型内成形の際、型内への充填性が低下しやすくなる。なお、発泡性スチレン系樹脂粒子は、500個以上の発泡性樹脂粒子各々の最大外形寸法をノギスにて測定し、測定された値の算術平均値を発泡性スチレン系樹脂粒子の平均粒子径とする。

【0026】

上記発泡性スチレン系樹脂粒子を加熱発泡させる方法としては周知の方法を使用すればよく、例えば、撹拌装置の付いた円筒形の予備発泡機を用いて、スチームなどで加熱し発泡させる方法などが挙げられる。

【0027】

本発明において、発泡粒子の表面に上述した窪みが形成される機構は、定かではないが、次のように推察される。スチレン系樹脂粒子の重合途中に添加された発泡剤がモノマー相に溶解した後、重合が進行し、モノマーがポリマーに転化する過程で、ポリマー中に溶解しきれなくなった発泡剤が相分離を起こすと考えられ、その結果、発泡性樹脂粒子の表面に微細な多数の窪みが形成される。ここで、前述した窪み形成剤として添加されている可塑剤は、発泡剤に相分離を起こさせる補助的な働きをすると推察され、可塑剤の存在により発泡剤が容易に相分離を起こすものと考えられる。なお、上記発泡性樹脂粒子表面の窪みは、直径が0.1〜5μmのものが5〜70個/100μm2、更に10〜50個/100μm2の割合で形成されていることが好ましい。更に、上記発泡性樹脂粒子は、単に発泡性樹脂粒子の表面に微細な多数の窪みが形成されているだけではなく、発泡性樹脂粒子の断面を観察すると、発泡性樹脂粒子断面の表層部にボイドが形成されている。なお、上記ボイドは、発泡性樹脂粒子表面から厚み50μmの範囲内の表層部に直径2〜6μmの範囲内のボイドが、0.06〜0.8個/100μm2、更に0.1〜0.5個/100μm2形成されていることが好ましい。発泡性樹脂粒子に形成された、これらの微細な窪みとボイドが、その後、発泡性樹脂粒子が発泡する際、引き伸ばされて、発泡粒子の表面に存在する窪みになると推察される。

【0028】

例えば、図11に示すように、実施例1で得られた発泡性樹脂粒子には、発泡性樹脂粒子の断面表層部に直径2〜6μmの範囲内のボイドが0.32個/100μm2形成されており、発泡性樹脂粒子表面に直径が0.1〜5μmの範囲内の窪みが17.6個/100μm2形成されている。なお、従来の発泡性樹脂粒子の断面表層部には上記ボイドは存在しない。上記の発泡性スチレン系樹脂粒子の表面に形成された微細な窪みは、発泡性スチレン系樹脂粒子の表面を走査型電子顕微鏡にて撮影(拡大倍率1000倍が好ましい)することにより確認することができ、得られた写真上に一辺が50μmの正方形を書き、前記正方形内に存在する窪みの数を数え(但し、該正方形の上辺や右辺と交わる窪みは窪みの数として数えることとし、下辺や左辺と交わる窪みは窪みの数として数えないこととする)、数えた窪みの数(個)を25にて除して求められた値を発泡性スチレン系樹脂粒子の表面の微細な窪みの数(個/100μm2)とする。また、上記ボイドは、発泡性スチレン系樹脂粒子の断面表層部を走査型電子顕微鏡にて撮影(拡大倍率1000倍が好ましい)することにより確認することができ、得られた写真上の樹脂粒子表面から厚み50μmの範囲内の表層部に存在する直径2〜6μmのボイドの個数を全て数え、数えられた個数を該表層部の面積(μm2)で除して求められた値を100倍することにより算出される値を上記ボイドの数(個/100μm2)とする。

【0029】

更に、従来から発泡性樹脂粒子には可塑剤としてキシレンが添加される場合があり、この発泡性樹脂粒子は表面に窪みを有していたが、それを発泡させて得られる発泡粒子の表面には、多数の特定の大きさの窪みを形成させることはなかった。このことは、発泡性樹脂粒子の段階においてキシレン添加品などでは発泡性樹脂粒子の表面に窪みは存在してはいたものの、本発明の発泡粒子を得るための発泡性樹脂粒子に比べ表面の窪みの数が少ないか、或いは窪みの深さが浅く不充分なものと考えられること、キシレン添加品では発泡性樹脂粒子の断面を観察したところ、表層部にはボイドが見られなかったことに起因するものと推察される。また、発泡性樹脂粒子表面の微細な窪みの数が多すぎても得られる発泡粒子は、本発明の目的とする窪みを有するものを形成させることができないと考えられる。

【0030】

本発明者は、スチレン系樹脂を重合するに先立って、モノマー中に流動パラフィンなどの窪み形成剤を添加したものを重合し発泡剤を含浸させ、これを予備発泡させて得られた発泡粒子を型内成形し、発泡粒子成形体を製造したところ、予期せぬことに、冷却時間が著しく短縮されることを見出した。発泡粒子成形体を製造する際の型内成形時の冷却は、成形型の内面に設置された面圧計により測定される面圧が、所定の圧力に低下したことをもって終了する方法が一般的であり、冷却の終了をもって型開きし、次いで成形体は型内から離型されるが、本発明の発泡粒子を用いると、冷却を開始してから所定圧力に到達するスピードが飛躍的に速くなり(冷却時間が飛躍的に短くなる)、離型された発泡成形体の内部の温度が従来の表面に窪みのない発泡粒子を用いた発泡粒子成形体よりも高温であっても、意外にも、離型された発泡粒子成形体は冷却不足による変形は発生しない。

【0031】

本発明の発泡粒子を用いて成形体を製造する際、冷却時間が短くて済む理由は、本発明の発泡粒子の表面に存在する網目模様等の多数の窪みが、型内成形時の未だ高温下にある発泡粒子成形体内部の膨張力を抑えるためではないかと考えられる。そのことは、図9および図10に示されるグラフにより裏づけられる。図9は、窪みの総面積割合(S)の異なる見かけ密度0.027g/cm3の発泡粒子を加熱スチーム温度107℃の一定の条件とし、加熱時間を変化させて二次発泡粒子を得、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して二次発泡率を求め、窪みの総面積割合(S)の異なる発泡粒子の加熱時間と二次発泡率の関係を表したグラフであり、該グラフより、120〜480秒の加熱時間において、窪みの総面積割合が22%、52%、93%のものは、窪みの総面積割合が0%、3%、15%のものに比べて明らかに二次発泡率が小さい。また、窪みの総面積割合が0〜50%までは、該割合が大きくなる程、二次発泡率が小さくなる傾向にあるが、該割合が50%以上では二次発泡率の値はさほど変わらない。また、図10は、窪みの総面積割合が0%の密度の異なる発泡粒子の二次発泡率を◆(ダイヤ)にてプロットし、窪みの総面積割合が93%で見かけ密度が0.04g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.032g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.027g/cm3の発泡粒子、窪みの総面積割合が93%で見かけ密度が0.023g/cm3の発泡粒子のそれぞれの二次発泡率を■(正方形)にてプロットした発泡粒子の窪みの有無による二次発泡率と見かけ密度との関係を表すグラフである。なお、図10における発泡粒子の二次発泡条件は、加熱スチーム温度107℃、加熱時間120秒である。図10に示される結果より、本発明の特定の窪みを有する発泡粒子は、加熱スチーム温度107℃、加熱時間120秒の条件下における二次発泡率が下記(1)式を満足するものである。

【0032】

(数4)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61・・・(1)

【0033】

なお、本発明の特定の窪みを有する発泡粒子の該二次発泡率は、更に下記(4)式を満足するものであること、特に下記(5)式を満足するものであることが好ましい。なお、該二次発泡率の下限は、良好な外観の発泡粒子成形体を得る観点から1.1である。

【0034】

(数5)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.58・・・(4)

(数6)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.56・・・(5)

【0035】

本発明の発泡粒子から発泡粒子成形体を得るには、スチレン系樹脂発泡粒子を金型等の型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出す、いわゆる型内成形方法を採用すればよい。本発明は、この型内成形工程において、本発明の発泡粒子を使用することにより、型内成形時の冷却時間を飛躍的に短くすることができる。このようなメリットは、厚みの薄い(厚み1cm〜15cm未満の)発泡粒子成形体を得る場合でもこのメリットを享受できることは当然であるが、成形金型閉鎖時の移動側の金型と固定側の金型の間隔が広い金型を使用して厚みの厚い、例えば、厚み(成形金型閉鎖時の移動側の金型と固定側の金型の間隔と同じ意味)が10cm以上の発泡粒子成形体を得る場合に、このメリットは一層大きなものとなる。

本発明の発泡粒子を使用して得られる発泡粒子成形体としては、密度が0.008〜0.1g/cm3、更に密度が0.01〜0.05g/cm3、特に密度が0.012〜0.02g/cm3、厚みが10cm超、更に15〜100cm、特に厚みが20〜100cmの大型のものが適している。前記の大型の発泡粒子成形体としては、EPS土木工法に使用される長さ2m又は1m、幅1m、厚み50cmサイズのポリスチレン発泡粒子成形体や、ボイドスラブとして使用される長さ1.2m、幅0.4m、厚み10〜20cmサイズのポリスチレン発泡粒子成形体などが挙げられる。本発明では、このような大型の発泡粒子成形体を、成形体の中心部の発泡粒子まで融着を高めて製造しても型内成形工程後段の冷却時間はわずかな時間で済む。なお。上記発泡粒子成形体の密度は、発泡粒子成形体の重量を該成形体の体積で除することにより求めることができる。

【実施例】

【0036】

以下に、本発明に関する実施例及び比較例について説明する。

【0037】

実施例1

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水700g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.78g、界面活性剤としてドデシルジフェニルエーテルスルホン酸二ナトリウム(花王社製 ペレックスSSH 1%水溶液)8.4g、懸濁助剤として過硫酸カリウムの0.01%水溶液を2.5g、電解質として酢酸ナトリウム1.1gを投入した。

ついで、重合開始剤として過酸化ベンゾイル1.4g(日本油脂社製 ナイパーBW、水希釈粉体品)及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート0.275g(日本油脂社製 パーブチルE)、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)5gを、モノマーとしてのスチレン500gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。

【0038】

90℃到達後、95℃まで6時間かけて昇温し、さらに120℃まで2時間かけて昇温し、そのまま120℃で5時間保持した後、30℃まで約6時間かけて冷却した。90℃到達6時間目(重合転化率81%)に発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを約20分かけオートクレーブ内に添加した。発泡剤を添加後、撹拌速度を350rpmに下げた。

冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。なお、得られた樹脂粒子の断面表層部の顕微鏡写真を図11に示す。

【0039】

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン0.025重量部、メチルフェニルポリシロキサン0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が16.6kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子の表面の顕微鏡写真を図3に示す。

得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0040】

発泡性スチレン系樹脂粒子の発泡剤含有量

得られた発泡性スチレン系樹脂粒子をジメチルホルムアミドに溶解させ、ガスクロマトグラフィーにて、添加した発泡剤成分の含有量を測定し、各成分の含有量(重量%)を合計して求めた。

【0041】

スチレン系樹脂の分子量

得られた発泡性スチレン系樹脂粒子をテトラヒドロフランに溶解させ、ゲルパーミエーションクロマトグラフィー(GPC)で測定し、標準ポリスチレンで校正し、数平均、重量平均、およびZ平均分子量を求めた。

【0042】

発泡粒子のかさ密度

1Lのメスシリンダーを用意し、発泡粒子をメスシリンダーの1Lの標線まで充填し,充填された発泡粒子の重量(g)を0.1gの位まで秤量した。得られた1Lあたりの発泡粒子の重量WP(g)より,発泡粒子のかさ密度(kg/m3)を求めた。

(数7)

発泡粒子のかさ密度(kg/m3)

={WP(g)×0.001(kg/g)}/{1(L)×0.001(L/m3)}

【0043】

成形時の冷却時間

スチーム加熱および水冷後の金型キャビティの減圧開始から面圧が0.00MPa(ゲージ圧)に到達するまでに要した時間(秒)を計測した。

【0044】

成形体の内部融着率

得られた発泡粒子成形体をニクロム線により、厚さ方向に60mmずつ3枚の板にスライスした。表面側から数えて2枚目の板を割って破断面を観察し、発泡粒子100個以上について、目視により内部で破断した発泡粒子と界面で剥離した発泡粒子数をそれぞれ計測し、内部で破断した発泡粒子と界面で剥離した発泡粒子の合計数に対する内部で破断した発泡粒子の割合を内部融着率(%)とした。

【0045】

曲げ強さ

JIS K 7221に準拠して3点曲げ試験を行なった。すなわち、スチレン系樹脂の発泡粒子(かさ密度が16.6kg/m3)を室温で1日熟成後、成形機(ダイセン工業社製 VS−500)を用いて成形を行った。金型寸法は300×75×25mmとし、3点曲げ試験(スパン200mm)を行って最大曲げ応力(MPa)を測定した。同様の試験を5点の試験片について行い、平均して曲げ強さ(MPa)を求めた。

【0046】

実施例2

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP350P 平均炭素数33個)5gを用いた以外は実施例1と同様に実施した。なお、得られた発泡性樹脂粒子の断面表層部の顕微鏡写真を図12に示す。また、得られた発泡粒子の表面の顕微鏡写真を図5に示す。

【0047】

実施例3

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)4g、グリセリントリステアレート(日本油脂社製 極度硬化牛脂)1gを用いた以外は実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図6に示す。

【0048】

実施例4

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達5時間目(重合転化率64%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0049】

実施例5

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達7時間30分目 (重合転化率93%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0050】

実施例6

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)2.5gを用いた以外は実施例1と同様に実施した。

【0051】

実施例7

可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)12.5gを用いた以外は実施例1と同様に実施した。

【0052】

実施例8

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)105gを用いた以外は実施例1と同様に実施した。

【0053】

実施例9

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)90gを用いた以外は実施例1と同様に実施した。

【0054】

実施例10

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)75gを用いた以外は実施例1と同様に実施した。

【0055】

実施例11

モノマーとしてスチレン400g、メタクリル酸メチル100g、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP60 平均炭素数20個)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間30分目(重合転化率81%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0056】

実施例12

モノマーとしてスチレン350g、メタクリル酸メチル150g、可塑剤(窪み形成剤)としてグリセリントリステアレート(日本油脂社製:極度硬化牛脂)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間30分目 (重合転化率83%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0057】

実施例13

モノマーとしてスチレン275g、メタクリル酸メチル225g、可塑剤(窪み形成剤)として炭素数20〜28の混合物からなるα−オレフィン混合物(三菱化学社製:商品名「ダイアレン208」)5gを用い、発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを90℃到達3時間目 (重合転化率80%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0058】

実施例14

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水700g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.78g、界面活性剤としてドデシルジフェニルエーテルスルホン酸二ナトリウム(花王社製 ペレックスSSH 1%水溶液)8.4g、電解質として酢酸ナトリウム1.1gを投入した。

ついで、重合開始剤として過酸化ベンゾイル(日本油脂社製 ナイパーBW、水希釈粉体品)1.4g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)0.275g、可塑剤(窪み形成剤)として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)5g、難燃剤として1,2,5,6,9,10−ヘキサブロモシクロドデカン3g、難燃助剤としてジクミルパーオキサイド1.5gを、モノマーとしてのスチレン500gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。

【0059】

90℃到達後、95℃まで6時間かけて昇温し、さらに120℃まで2時間かけて昇温し、そのまま120℃で5時間保持した後、30℃まで約6時間かけて冷却した。90℃到達6時間目(重合転化率79%)に発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)75gを約20分かけオートクレーブ内に添加した。発泡剤を添加後、撹拌速度を350rpmに下げた。冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。

【0060】

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が14.9kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0061】

実施例15

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が20.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0062】

実施例16

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0063】

比較例1

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水800g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.68g、ドデシルベンゼンスルホン酸ナトリウム(東京化成工業社製)0.025g、電解質として酢酸ナトリウム1.2gを投入した。

ついで、重合開始剤としてt−ブチルパーオキシ2−エチルヘキサノエート(日本油脂社製 パーブチルO)2.2g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)1.2g、可塑剤としてフタル酸―ジ−2―エチルヘキシル 7.55gを、スチレン755gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。90℃へ昇温する途中、60℃到達時に懸濁助剤として過硫酸カリウムの0.01%水溶液を2.5g添加した。

【0064】

90℃到達後、100℃まで5時間かけて昇温し、更に112℃まで1時間30分かけて昇温し、そのまま112℃で4時間保持した後、30℃まで約6時間かけて冷却した。90℃到達から4時間45分後(重合転化率84%)に、発泡剤としてイソブタン(ノルマルブタン約20%とイソブタン約80%の混合物)54.4gとペンタン(ノルマルペンタン約80%、イソペンタン約20%の混合物)28.7gを約30分かけオートクレーブ内に添加した。発泡剤添加後、撹拌速度を350rpmに下げて樹脂粒子を得た以外は、実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図4に示す。

【0065】

比較例2

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達4時間目(重合転化率57%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図7に示す。

【0066】

比較例3

発泡剤としてブタン(ノルマルブタン約70%、イソブタン約30%の混合物)115gを、90℃到達8時間目 (重合転化率98%)に約20分かけオートクレーブ内に添加した以外は実施例1と同様に実施した。

【0067】

比較例4

可塑剤として流動パラフィン(松村石油研究所社製 モレスコホワイトP150 平均炭素数27個)17.5gを用いた以外は実施例1と同様に実施した。得られた樹脂粒子は凝結(生成した複数の粒子が固着して生成する、おこし状の塊)しており、2mmより大きい粒子であった。

【0068】

比較例5

可塑剤としてブチルステアレート5gを用いた以外は実施例1と同様に実施した。

【0069】

比較例6

可塑剤を用いなかった以外は実施例1と同様に実施した。

【0070】

比較例7

撹拌装置の付いた内容積が3Lのオートクレーブに、脱イオン水760g、懸濁剤として、第三リン酸カルシウム(太平化学産業社製)0.76g、ドデシルベンゼンスルホン酸ナトリウム(東京化成工業社製)0.05g、電解質として酢酸ナトリウム1.2gを投入した。

ついで、重合開始剤として過酸化ベンゾイル(日本油脂社製 ナイパーBW、水希釈粉体品)1.91g及び、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート(日本油脂社製 パーブチルE)0.93g、可塑剤としてグリセリントリステアレート(日本油脂社製:極度硬化牛脂)7.6g、難燃剤として1,2,5,6,9,10−ヘキサブロモシクロドデカン4.56g、難燃助剤としてジクミルパーオキサイド2.28gを、モノマーとしてスチレン760gに溶解させ、400rpmで撹拌しながらオートクレーブに投入した。オートクレーブ内を窒素置換した後、昇温を開始し、1時間半かけて90℃まで昇温した。90℃到達後、100℃まで6時間30分かけて昇温し、更に120℃まで1時間30分かけて昇温し、そのまま120℃で2時間30分保持した後、30℃まで約6時間かけて冷却した。90℃到達から5時間30分後(重合転化率76%)に、発泡剤としてイソブタン(ノルマルブタン約20%とイソブタン約80%の混合物)57gとペンタン(ノルマルペンタン約80%、イソペンタン約20%の混合物)19gを約30分かけオートクレーブ内に添加した。発泡剤添加後、撹拌速度を350rpmに下げて樹脂粒子を得た以外は、実施例1と同様に実施した。

【0071】

冷却後、内容物を取り出し、硝酸を添加し発泡性スチレン系樹脂粒子の表面に付着した第3リン酸カルシウムを溶解させた後、遠心分離機で脱水・洗浄し、気流乾燥装置で表面に付着した水分を除去し、平均粒子径が約1.0mmの発泡性スチレン系樹脂粒子を得た。

得られた発泡性スチレン系樹脂粒子を篩いにかけて直径が0.7〜1.4mmの粒子を取り出し、発泡性スチレン系樹脂粒子100重量部に対して、帯電防止剤であるN,N―ビス(2−ヒドロキシエチル)アルキルアミン0.006重量部を添加し、さらにステアリン酸亜鉛0.12重量部、グリセリンモノステアレート0.04重量部、グリセリン 0.025重量部の混合物で被覆した。

得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が15.0kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た。得られた発泡粒子を室温で1日熟成後、型物成形機(Erlenbach)で、直径300mm×厚さ180mmの円柱状の発泡粒子成形体の成形を行った。成形の条件は所定の圧力、例えば、0.07MPaのスチーム圧力で20秒間加熱した後、水冷5秒行いさらに−0.08MPaの減圧度で真空放冷を行い、面圧計が0.00MPa(ゲージ圧)に到達したときに金型を開き成形体を離型した。

得られた成形体を40℃で1日乾燥後、さらに室温で1日以上養生してから各種評価に用いた。尚、真空放冷開始から離型までの時間を冷却時間として記録した。

【0072】

比較例8

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が19.9kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。なお、得られた発泡粒子の表面の顕微鏡写真を図8に示す。

【0073】

比較例9

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.2kg/m3まで発泡させ、スチレン系樹脂の発泡粒子を得た以外は、実施例1と同様に実施した。

【0074】

以上の各実施例及び比較例における、用いた可塑剤(窪み形成剤)の添加量、発泡剤添加時の重合転化率、発泡性スチレン系樹脂粒子の発泡剤含有量、スチレン系樹脂の分子量、発泡粒子のかさ密度、発泡粒子表面の網目模様の割合、網目サイズ、発泡粒子のセルサイズ、成形時の冷却時間、成形体の内部融着、曲げ強さ等を表1〜8に示した。なお、表中の発泡性樹脂粒子表層部のボイドの数は、発泡性樹脂粒子表面から厚み50μmの範囲内の表層部に存在する直径2〜6μmの範囲内のボイドの数(個/100μm2)であり、発泡性樹脂粒子表面の窪みの数は、発泡性樹脂粒子表面に存在する直径が0.1〜5μmの範囲内の窪みの数(個/100μm2)であり、発泡粒子表面の窪みの数は、発泡粒子表面に存在する最大径が5〜100μmの窪みの数(個/μm2)である。

【0075】

【表1】

【0076】

【表2】

【0077】

【表3】

【0078】

【表4】

【0079】

【表5】

【0080】

【表6】

【0081】

【表7】

【0082】

【表8】

【0083】

図2に成形体の内部融着率に対する成形時の冷却時間をプロットしたグラフを示す。さらに図3に実施例1で得られた発泡粒子の表面の電子顕微鏡写真を、図4に比較例1で得られた発泡粒子の表面の電子顕微鏡写真を示す。

表1〜8および図2より、本発明の各実施例では、内部融着率が50%以上の成形体を成形する際でも、2〜9分の冷却時間で済んでいるのに対し、比較例では10分以上の冷却時間がかかっていることが分かる。本発明の各実施例と比較例の曲げ強さを比較では、ほとんど数値が変わらず、本発明の実施例の成形体は短い時間で成形しても、成形品の強度は損なわれていないことが分かる。

【0084】

実施例17

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が14.9kg/m3まで発泡させ、室温で1日熟成後、成形機(ダイセン工業社製 VS−300)にて300mm×200mm×25mmの板状の成形品の成形を行った。得られた成形品から200mm×25mm×10mmの寸法の試験体に切り出し、23℃1日間養生し、JIS A 9511に記載されている方法で燃焼試験を行った。また、得られた発泡粒子成形体から200mm×200mm×25mmの寸法の試験体に切り出し、JIS A 1412−2 熱流計法(HFM法)に準じてスチレン系樹脂発泡粒子成形体の熱伝導率を測定した。

【0085】

燃焼試験

難燃剤を含有するスチレン系樹脂発泡粒子成形体について、JIS A 9511に準じて燃焼試験を行った。JIS A 9511の合否判定に準じ、3秒以内に消火し残塵がなく、限界線を越えて燃焼が継続しなかった場合を合格とした。

【0086】

スチレン系樹脂発泡粒子成形体の熱伝導率(W/m・K)

JIS A 1412−2 熱流計法(HFM法)に準じてスチレン系樹脂発泡粒子成形体の熱伝導率を測定した。スチレン系樹脂発泡粒子成形体を200×200×25mmの寸法の試験体に切り出し、測定装置の加熱板と冷却熱板の間に挟み、試験体温度差30℃、試験体平均温度20℃の条件で測定を行った。

【0087】

実施例18

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が20.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0088】

実施例19

実施例14で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0089】

比較例10

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が15.0kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0090】

比較例11

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が19.9kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0091】

比較例12

比較例7で得られた発泡性スチレン系樹脂粒子を30L常圧バッチ発泡機内で、スチームを供給し、かさ密度が27.2kg/m3まで発泡させる以外は、実施例17と同様に行った。

【0092】

実施例17〜19及び比較例10〜12で得られたスチレン系樹脂発泡粒子成形体について自己消火性を評価した。その結果を表9に示す。

【0093】

【表9】

【図面の簡単な説明】

【0094】

【図1】窪みの総面積割合の測定方法の説明図である。

【図2】発泡粒子成形体内部の発泡粒子融着率と発泡粒子型内成形時の冷却時間との関係を表すグラフである。

【図3】実施例1の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図4】比較例1の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図5】実施例2の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図6】実施例3の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図7】比較例2の発泡粒子の表面の電子顕微鏡写真(拡大倍率200倍)である。

【図8】比較例5の発泡粒子の表面の電子顕微鏡写真(拡大倍率500倍)である。

【図9】窪みの総面積割合の異なる発泡粒子の加熱時間と二次発泡率の関係を表すグラフである。

【図10】発泡粒子の窪みの有無による二次発泡率と見かけ密度との関係を表すグラフである。

【図11】実施例1の発泡性樹脂粒子の断面表層部の電子顕微鏡写真(拡大倍率1000倍)である。

【図12】実施例2の発泡性樹脂粒子の断面表層部の電子顕微鏡写真(拡大倍率1000倍)である。

【特許請求の範囲】

【請求項1】

スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子。

(数1)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61・・・(1)

【請求項2】

発泡粒子の表面に存在する多数の窪みが網目模様状であることを特徴とする請求項1に記載のスチレン系樹脂発泡粒子。

【請求項3】

発泡粒子の表面に存在する最大径が5〜100μmの窪みの平均径が10〜70μmであり、該窪みの数が単位面積あたり0.005〜0.05個/μm2であることを特徴とする請求項1または2に記載のスチレン系樹脂発泡粒子。

【請求項4】

請求項1〜3のいずれかに記載のスチレン系樹脂発泡粒子を型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出してなる密度0.008〜0.1g/cm3、厚み10cm以上のスチレン系樹脂発泡粒子成形体。

【請求項1】

スチレン系樹脂を基材樹脂とする平均粒子径が0.5〜10mm、見かけ密度が0.013〜0.15g/cm3の発泡粒子であって、該発泡粒子の表面に最大径が5〜100μmの窪みが多数形成されており、発泡粒子を加熱スチーム温度107℃、加熱時間120秒の条件下にて二次発泡させ、二次発泡前の発泡粒子の見かけ密度(g/cm3)を二次発泡後の発泡粒子の見かけ密度(g/cm3)にて除して求められる二次発泡率が(1)式を満足することを特徴とするスチレン系樹脂発泡粒子。

(数1)

二次発泡率≦−7.00

×{二次発泡前の発泡粒子の見かけ密度(g/cm3)}+1.61・・・(1)

【請求項2】

発泡粒子の表面に存在する多数の窪みが網目模様状であることを特徴とする請求項1に記載のスチレン系樹脂発泡粒子。

【請求項3】

発泡粒子の表面に存在する最大径が5〜100μmの窪みの平均径が10〜70μmであり、該窪みの数が単位面積あたり0.005〜0.05個/μm2であることを特徴とする請求項1または2に記載のスチレン系樹脂発泡粒子。

【請求項4】

請求項1〜3のいずれかに記載のスチレン系樹脂発泡粒子を型内に充填し、型内の発泡粒子を加熱し、相互に融着させ、冷却後に型内より取り出してなる密度0.008〜0.1g/cm3、厚み10cm以上のスチレン系樹脂発泡粒子成形体。

【図1】

【図2】

【図9】

【図10】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図12】

【図2】

【図9】

【図10】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図12】

【公開番号】特開2009−108237(P2009−108237A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−283302(P2007−283302)

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000131810)株式会社ジェイエスピー (245)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000131810)株式会社ジェイエスピー (245)

【Fターム(参考)】

[ Back to top ]