スチレン系重合体の製造方法及び撹拌装置

【課題】反応器の内面や撹拌翼などへの生成パウダーの付着を軽減し、より長時間の連続製造を可能とし、生産性を向上させることができるスチレン系重合体の製造方法、及び、重合反応の撹拌に適した撹拌装置の提供を目的とする。

【解決手段】スチレン系重合体の製造方法は、撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法であり、撹拌式連続重合槽1の撹拌翼3がヘリカルリボン翼31、及び、傾斜角が10度以上30度以下のボトムリボン翼32を有する方法としてある。

【解決手段】スチレン系重合体の製造方法は、撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法であり、撹拌式連続重合槽1の撹拌翼3がヘリカルリボン翼31、及び、傾斜角が10度以上30度以下のボトムリボン翼32を有する方法としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スチレン系重合体の製造方法及び撹拌装置に関し、特に、シンジオタクチック構造を有するスチレン系重合体を工業的に製造する方法、及び、重合反応の撹拌に適した撹拌装置に関する。

【背景技術】

【0002】

従来、主としてシンジオタクチック構造を有するスチレン系重合体(適宜、SPSと略称する。)は、優れた耐熱性や耐薬品性などを有することから、広く使用されている。

また、上記のスチレン系重合体は、通常、撹拌式連続重合槽を用いて製造されており、製造方法に関して、様々な技術が開示されている。

【0003】

たとえば、特許文献1には、スチレンまたはスチレン誘導体を重合するにあたり、触媒成分として(A)チタン化合物および(B)有機アルミニウム化合物と縮合剤との触媒生成物を用いることを特徴とするスチレン系重合体の製造法の技術が開示されている。

また、特許文献2には、高度のシンジオタクチック構造を有するスチレンなどの芳香族ビニル化合物重合体の製造方法の技術が開示されている。

さらに、特許文献3には、ダブルヘリカルリボン翼からなる撹拌機構を備えた反応器を用いて、スチレン系重合体を製造する方法の技術が開示されている。

また、特許文献4には、撹拌翼としてのヘリカル翼及びスクレーパを有する反応容器を用いて、スチレン系重合体を製造する方法の技術が開示されている。

【0004】

また、特許文献5には、重合反応器内を減圧状態に保持し、供給された原料のスチレン系モノマーの一部を蒸発させることによって重合反応器内の温度を制御することを特徴とするシンジオタクチック構造を有するスチレン系重合体を連続的に製造する方法の技術が開示されている。

さらに、特許文献6、7には、合成槽壁面や撹拌翼への生成パウダーの付着やパウダーどうしの付着による塊状化の発生を抑制するスチレン系重合体の製造方法の技術が開示されている。

【0005】

また、本発明に関連する技術として、次のような技術も提案されている。

たとえば、特許文献8には、一条または複数条のヘリカルリボン翼を固定した撹拌軸が垂直に撹拌槽に設置された撹拌装置の技術が開示されている。この技術は、ヘリカルリボン翼の下部が液相部に、上部が気相部に存在して撹拌、混合するようにされていることを特徴とする。

また、特許文献9には、攪拌槽と、該攪拌槽に同芯状に配されて攪拌軸を介して駆動手段により回転駆動されるヘリカルリボン翼と、該ヘリカルリボン翼に基端部が連設され、先端部が底板に対して略垂直で且つその中心近傍に配設される帯状のボトムリボン翼とを備え、底板側に位置するボトムリボン翼の先端部側の一側面は対数渦巻曲面で形成されていることを特徴とする攪拌装置の技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−187708号公報

【特許文献2】特開2011−12169号公報

【特許文献3】特開平1−207305号公報

【特許文献4】特開平2−75607号公報

【特許文献5】特開平5−93015号公報

【特許文献6】特開平10−237109号公報

【特許文献7】特開平10−265509号公報

【特許文献8】特開平11−151432号公報

【特許文献9】特開平6−154573号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2の技術は、主としてシンジオタクチック構造を有するスチレン系重合体を、好適に製造することができる技術ではあるものの、生産性などをさらに向上させることが要望されていた。

また、特許文献3、4の技術は、主としてシンジオタクチック構造を有するスチレン系重合体の工業的な製造方法として有効な利用が期待される技術ではあったものの、工業的な製造方法を確立するためには、さらなる研究が必要であった。

また、特許文献5の技術は、長時間の連続的な製造を可能とする技術ではあったものの、たとえば、200時間の連続製造によって、数kgのポリマー(生成パウダーとも呼ばれる。)が反応器の壁面に付着することから、さらなる改善が要望されていた。

さらに、特許文献6、7の技術は、撹拌翼などへの生成パウダーの付着やパウダーどうしの付着による塊状化の発生を抑制するできるものの、さらなる改善が要望されていた。

【0008】

なお、特許文献8、9の技術は、本発明に関連する技術ではあるものの、シンジオタクチック構造を有するスチレン系重合体をより効率良く製造するといった要望に、応えることができない技術であった。

【0009】

本発明は、以上のような要望に応えるために提案されたものであり、反応器の内面や撹拌翼などへの生成パウダーの付着を軽減し、より長時間の連続製造を可能とし、生産性を向上させることができるスチレン系重合体の製造方法、及び、重合反応の撹拌に適した撹拌装置の提供を目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明のスチレン系重合体の製造方法は、撹拌式連続重合槽を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法であり、撹拌式連続重合槽の撹拌翼が、ヘリカルリボン翼、及び、傾斜角が10度以上30度以下のボトムリボン翼を有することを特徴とする方法としてある。

【0011】

また、本発明の撹拌装置は、反応器、この反応器に収容される撹拌翼、及び、この撹拌翼を回転させる駆動手段を備えた撹拌装置であり、撹拌翼が、反応器の底部に設けられ、駆動手段の回転軸と連結される、傾斜角が10度以上30度以下のボトムリボン翼と、このボトムリボン翼とのみ連結されるヘリカルリボン翼とを有する構成としてある。

【発明の効果】

【0012】

本発明のスチレン系重合体の製造方法及び撹拌装置によれば、反応器の内面や撹拌翼などへの生成パウダー付着を軽減し、より長時間の連続製造を行うことができる。これにより、生産性を向上させることができる。

【図面の簡単な説明】

【0013】

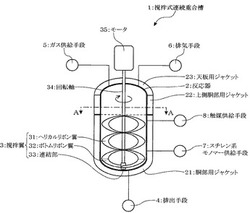

【図1】図1は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌式連続重合槽を説明するための要部の概略図を示している。

【図2】図2は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌翼を説明するための要部の概略拡大図であり、(a)は図1のA−A断面図を示しており、(b)はB−B矢視図を示している。

【図3】図3は、本発明の実施形態にかかるスチレン系重合体の製造方法の実施例及び比較例を説明するための表を示している。

【発明を実施するための形態】

【0014】

[スチレン系重合体の製造方法の実施形態]

本実施形態のスチレン系重合体の製造方法及び撹拌装置は、撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法としてある。

ここで、本発明が対象とするスチレン系重合体本発明が対象とするスチレン系重合体は、主としてシンジオタクチック構造を有するものであり、撹拌式連続重合槽1から抜き出され、未反応モノマー等の残留揮発成分を含んでいるものである。

【0015】

シンジオタクチック構造とは、立体構造がシンジオタクチック構造、すなわち炭素−炭素結合から形成される主鎖に対して側鎖であるフェニル基や置換フェニル基が交互に反対方向に位置する立体構造を有するものであり、そのタクティシティーは同位体炭素による核磁気共鳴法(13C−NMR法)により定量される。13C−NMR法により測定されるタクティシティーは、連続する複数個の構成単位の存在割合、例えば2個の場合はダイアッド,3個の場合はトリアッド,5個の場合はペンタッドによって示すことができるが、本発明に言うシンジオタクチック構造を有するスチレン系重合体とは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上のシンジオタクティシティーを有するポリスチレン,ポリ(アルキルスチレン),ポリ(ハロゲン化スチレン),ポリ(ハロゲン化アルキルスチレン),ポリ(アルコキシスチレン),ポリ(ビニル安息香酸エステル),これらの水素化重合体及びこれらの混合物、あるいはこれらを主成分とする共重合体を指称する。なお、ここでポリ(アルキルスチレン)としては、ポリ(メチルスチレン),ポリ(エチルスチレン),ポリ(イソプロピルスチレン),ポリ(ターシャリ−ブチルスチレン),ポリ(フェニルスチレン),ポリ(ビニルナフタレン),ポリ(ビニルスチレン)などがあり、ポリ(ハロゲン化スチレン)としては、ポリ(クロロスチレン),ポリ(ブロモスチレン),ポリ(フルオロスチレン)などがある。また、ポリ(ハロゲン化アルキルスチレン)としては、ポリ(クロロメチルスチレン) など、また、ポリ(アルコキシスチレン)としては、ポリ(メトキシスチレン),ポリ(エトキシスチレン)などがある。

【0016】

これらのうち特に好ましいスチレン系重合体としては、ポリスチレン,ポリ(p−メチルスチレン),ポリ(m−メチルスチレン),ポリ(p−ターシャリーブチルスチレン),ポリ(p−クロロスチレン),ポリ(m−クロロスチレン),ポリ(p−フルオロスチレン) ,水素化ポリスチレン及びこれらの構造単位を含む共重合体が挙げられる。

具体的には、p−メチルスチレン繰り返し単位を3モル%以上含有するスチレン−p−メチルスチレン共重合体が好ましく挙げられる。このスチレン系重合体は、分子量について特に制限はないが、重量平均分子量が好ましくは10000以上、より好ましくは50000以上である。さらに、分子量分布についてもその広狭は制約がなく、

様々なものを充当することが可能である。

【0017】

このようなSPSの製造方法としては、特に問わず、例えば不活性炭化水素溶媒中又は溶媒の不存在下に、種々の公知の触媒を用いて、スチレン系単量体(上記スチレン系重合体に対応する単量体)を重合することにより製造することができる。また、特許文献1、2に記載された製造方法によれば、好適にSPSを製造することができる。

【0018】

次に、上記の撹拌式連続重合槽1について、図面を参照して説明する。

図1は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌式連続重合槽を説明するための要部の概略図を示している。

図1において、撹拌式連続重合槽1は、反応器2、撹拌翼3、排出手段4、ガス供給手段5、排気手段6、スチレン系モノマー供給手段7及び触媒供給手段8などを備えている。

反応器2は、円筒状の胴部、並びに、断面形状が半楕円形の底板及び天板を有しており、上板は、通常、フランジ(図示せず)を介して、胴部に着脱可能に取り付けられている。また、反応器2は、外面に胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23が取り付けられている。胴部用ジャケット21は、中段及び下側の胴部、並びに、底板を覆う構造としてあり、上側胴部用ジャケット22は、上側の胴部を覆う構造としてあり、天板用ジャケット23は、天板を覆う構造としてある。胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23は、図示してないが、加熱や冷却を行う温度制御手段(ヒータや冷却用パイプなど)を有しており、反応器2の各部を所定の温度に制御する。

【0019】

ここで、好ましくは、撹拌式連続重合槽1の反応器2において、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とするとよい。すなわち、上側胴部用ジャケット22の下端の高さ位置を、撹拌翼3の上端の高さ位置とほぼ同じとし、また、反応器2に供給された粒体の上面の高さ位置(図1において、破線で示してある。)を、撹拌翼3の上端の高さ位置とほぼ同じとしてあり、この状態において、上側胴部用ジャケット22及び天板用ジャケット23の温度を50℃以下とするとよい。このようにすると、生成されたSPSパウダーが、反応器2の上側の胴部の内面、及び、天板の内面に付着するのを効果的に防止することができる。

なお、胴部用ジャケット21は、通常、重合反応に適した温度に制御される。

【0020】

図2は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌翼を説明するための要部の概略拡大図であり、(a)は図1のA−A断面図を示しており、(b)はB−B矢視図を示している。

図1、2において、撹拌式連続重合槽1の撹拌翼3は、一対のヘリカルリボン翼31及び一対のボトムリボン翼32を有している。

ヘリカルリボン翼31は、通常、翼幅を数十〜数百mm(たとえば、55mmや100mm)としてあり、巻き数を1+1/4回としてあり、傾斜角を10度以上30度以下としてある。このヘリカルリボン翼31の下端は、ボトムリボン翼32の上端(外側端部とも呼ばれる。)のみと連結されている。また、ヘリカルリボン翼31の径方向の断面形状は、ほぼ水平方向に延びるほぼ長円形状としてある。

なお、上記の翼幅、巻き数、傾斜角及び断面形状は、特に限定されるものではない。

【0021】

ボトムリボン翼32は、通常、翼幅を数十〜数百mm(たとえば、55mmや100mm)としてあり、巻き数を1/4回としてあり、傾斜角αを10度以上30度以下としてある。このボトムリボン翼32の下端(内側端部とも呼ばれる。)は、円筒状の連結部33と連結されており、上端は、上述したように、ヘリカルリボン翼31の下端と連結されている。また、ボトムリボン翼32の径方向の断面形状は、ほぼ水平方向に延びるほぼ長円形状としてあり、さらに、ボトムリボン翼32の外側縁部321及び内側縁部322は、上方から見ると湾曲した形状(たとえば、対数螺旋形状でもよい。)としてある。

なお、上記の翼幅、巻き数及び断面形状などは、特に限定されるものではない。また、ボトムリボン翼32は、連結部33と連結する部分を厚く形成してあり、機械的強度を向上させてある。

【0022】

また、ヘリカルリボン翼31、ボトムリボン翼32及び連結部33は、鋳造により一体的に成形され、さらに、生成されたSPSパウダーが付着しにくいように、メッキ加工及び鏡面仕上げ加工などが施されている。なお、ヘリカルリボン翼31、ボトムリボン翼32及び連結部33は、通常、滑らかな曲面で連結されており、ヘリカルリボン翼31とボトムリボン翼32の境界は、図1の二点鎖線で示してある。

上記の連結部33は、回転軸34を介して、モータ35の駆動軸と連結されており、モータ35が作動すると、ボトムリボン翼32は、反応器2の底板から粒体(投入された粒体及び生成されたSPSパウダー)を抜き出すことができ、均一な撹拌を行うことができる。

【0023】

ここで、上述したように、ボトムリボン翼32の傾斜角αは、10度以上30度以下、より好ましくは、15度以上25度以下であるとよい。このようにすると、均一な撹拌を行うことができるとともに、緩やかに撹拌されるような状態となり、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができる。なお、微小なSPSパウダーは、粒径が250μmを超えるSPSパウダーより付着しやすくなるので、その発生量を低減することは、付着を防止する上で有効である。したがって、微小なSPSパウダーの発生を抑制することによって、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。さらに、SPSパウダーが大きな塊状に固化するといった不具合をも効果的に防止することができる。

なお、傾斜角αを10度以上とする理由は、10度未満であると、底板から粒体を抜き出すことが困難になるからである。また、傾斜角αを30度以下とする理由は、30度を超えると、粒径が250μm以下の微小なSPSパウダーの発生量が増加し、反応器2の内面や撹拌翼3に付着しやすくなるからである。

【0024】

また、撹拌翼3は、上述したように、ボトムリボン翼32が、連結部33を介して回転軸34と連結され、ヘリカルリボン翼31が、ボトムリボン翼32のみと連結されているとよい。すなわち、ヘリカルリボン翼31は、図示してないが、リブ(ヘリカルリボン翼31と回転軸34とを連結するリブ)やフレーム(ヘリカルリボン翼31どうしを連結するフレーム)によって支持されない構造としてある。これにより、リブやフレームに起因して、生成されたSPSパウダーがヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0025】

また、反応器2の底部には、重合反応によって生成した重合体(SPSパウダー)を排出するための排出手段4が設けられている。

この排出手段4は、通常、図示してないが、複数のバルブ及び配管などを有しており、バルブを間欠的に開閉することにより、生成されたSPSパウダーをパウダー受槽(図示せず)に排出する。なお、排出手段4は、上記構成に限定されるものではなく、たとえば、スクリューフィーダーなどを有する構成としてもよい。

【0026】

また、反応器2の上部には、窒素ガスなどを供給するガス供給手段5、及び、反応熱により気化したモノマーを除去する排気手段6が設けられている。

さらに、反応器2の胴部には、スチレン系モノマーなどを供給するスチレン系モノマー供給手段7、及び、触媒を供給する触媒供給手段8が設けられている。

なお、スチレン系モノマー供給手段7及び触媒供給手段8を設ける位置は、上記に限定されるものではない。

【0027】

次に、上記の撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する手順について説明する。

まず、胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23が、反応器2を所望温度(たとえば、90℃)に加熱する。

次に、乾燥させたSPSパウダーを供給し、このSPSパウダーを窒素気流下で数時間乾燥させる。

【0028】

次に、上側胴部用ジャケット22及び天板用ジャケット23の温度を50℃以下(たとえば、30℃)に制御し、反応器2において、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とする。なお、反応器2に供給されたSPSパウダーの上面の高さ位置を、撹拌翼3の上端の高さ位置とほぼ同じとしてある。

このようにすると、SPSパウダーが、反応器2の上側の胴部の内面、及び、天板の内面に付着するのを効果的に防止することができる。

【0029】

次に、モータ35を作動させ、撹拌翼3を所定の回転数(たとえば、数十rpm)で回転させ、この状態で、胴部用ジャケット21が反応器2内の温度(SPSパウダーが溜まっている領域の温度)を所望の温度(たとえば、70℃)に制御する。

続いて、単位時間当たり所定量のスチレン系モノマー及び触媒を反応器2内に供給し、これにより、重合反応が行われ、SPSパウダーが生成される。

【0030】

この際、撹拌翼3は、上述したように、傾斜角αが10度以上30度以下のボトムリボン翼32を有しているので、均一な撹拌を行うことができるとともに、緩やかに撹拌されるような状態となり、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができ、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。

また、撹拌翼3は、上述したように、ボトムリボン翼32が、連結部33を介して回転軸34と連結され、ヘリカルリボン翼31が、ボトムリボン翼32のみと連結されているので、リブやフレームに起因して、生成されたSPSパウダーがヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0031】

次に、反応器2で生成されたSPSパウダーは、排出手段4によって間欠的に排出され、主としてシンジオタクチック構造を有するスチレン系重合体が連続的に製造される。

このようにすると、極めてシンジオタクティシティーの大きい高純度のスチレン系重合体を入手することができる。

【0032】

以上説明したように、本実施形態のスチレン系重合体の製造方法によれば、反応器2の内面や撹拌翼3などへのパウダー付着を軽減し、より長時間の連続製造を行うことができるので、生産性を向上させることができる。

次に、上記実施形態の実施例及び比較例について説明する。

【0033】

〔実施例1〕

まず、清掃した撹拌式連続重合槽1の反応器2(内径435mm,高さ740mm,内容積100リットル)に、天板(反応器上蓋)を取り付け、反応器2内を90℃まで昇温した。また、一対のヘリカルリボン翼31の羽根幅を100mmとし、一対のボトムリボン翼32の傾斜角αを17°とした。

次に、予め乾燥窒素ガスを流通処理して充分乾燥させたSPSパウダー65リットルをこの反応器2に投入し、さらに窒素気流下で2時間乾燥させた。

続いて、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度(これらの温度は、気相部ジャケット温度とも呼ばれる。)を30℃とした。

次に、撹拌翼3を60rpmで回転させ、撹拌を開始し、反応器2内の温度(この温度は、粉体部ジャケット温度とも呼ばれる。)を70℃に調節した。

【0034】

次に、スチレン系モノマー及び触媒の投入を開始した。スチレン系モノマー及び各触媒の投入速度は、次の通りとした。

スチレンモノマー 8リットル/時間

トリn−ブチルアルミニウム 17ミリモル/時間

ボレート 0.20ミリモル/時間

Sc錯体 0.17ミリモル/時間

なお、上記の触媒(トリn−ブチルアルミニウム、ボレート及びSc錯体)については、特許文献2に詳細に記載されている。

【0035】

次に、反応器2の底部から間欠的に生成されたSPSパウダーを排出した。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は1.4wt%であり、4.6日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、4.6日間連続で生産できたが、連続生産の可能日数は、4.6日に限定されるものではなく、4.6日間の連続生産において、SPSパウダーの付着が認められなかったことから、4.6日以上の連続生産も可能であると考えられる。

【0036】

〔実施例2〕

本実施例は、撹拌翼3の撹拌回転数を50rpmとし、気相部ジャケット温度を70℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は2wt%であり、1.8日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、1.8日間連続で生産できたが、連続生産の可能日数は、1.8日に限定されるものではなく、1.8日間の連続生産において、SPSパウダーの付着が認められなかったことから、1.8日以上の連続生産も可能であると考えられる。

【0037】

〔比較例1〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、撹拌翼3の撹拌回転数を50rpmとし、気相部ジャケット温度を70℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は33wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から反応器2の内面や撹拌翼3へパウダー付着が認められた。そして、付着が成長して反応器2の内面を覆った結果(すなわち、目視確認が不可能となったことにより)、図3の表に示すように、1.6日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、反応器2の内面及び撹拌翼3への多量の付着が認められた。

【0038】

〔実施例3〕

本実施例は、一対のヘリカルリボン翼31の羽根幅を55mmとし、一対のボトムリボン翼32の傾斜角αを20°とし、撹拌翼3の撹拌回転数を90rpmとし、気相部ジャケット温度を20℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は3wt%であり、5.0日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、5.0日間連続で生産できたが、連続生産の可能日数は、5.0日に限定されるものではなく、5.0日間の連続生産において、SPSパウダーの付着が認められなかったことから、5.0日以上の連続生産も可能であると考えられる。

【0039】

〔比較例2〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、気相部ジャケット温度を70℃とした以外は、実施例2と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は43wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から反応器2の内面や撹拌翼3へパウダー付着が認められた。そして、付着が成長して反応器2の内面を覆った結果(すなわち、目視確認が不可能となったことにより)、図3の表に示すように、1.0日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、反応器2の内面及び撹拌翼3への多量の付着が認められた。

【0040】

〔比較例3〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、気相部ジャケット温度を30℃とした以外は、実施例2と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は39wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から撹拌翼3へパウダー付着が認められた。そして、付着が成長して撹拌翼3を覆った結果、図3の表に示すように、1.5日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、撹拌翼3への付着が認められた。また、反応器2の内面へのSPSパウダーの付着は認められなかった。すなわち、気相部ジャケットの低温化は、250μm以下の粉体割合が高い場合でも、有効である。

【0041】

上記の実施例及び比較例から、上述した実施形態のスチレン系重合体の製造方法によれば、反応器2の内面や撹拌翼3などへのパウダー付着を軽減し、より長時間の連続製造を行うことができ、生産性を向上させることができた。

【0042】

[撹拌装置の一実施形態]

また、本発明は、撹拌装置の発明としても有効である。

本実施形態の撹拌装置は、図1、2に示す反応器2、この反応器2に収容される撹拌翼3、及び、この撹拌翼3を回転させる駆動手段としてのモータ35などを備えた構成としてある。

また、上述したように、撹拌翼3が、反応器2の底部に設けられ、駆動手段の回転軸34と連結される、傾斜角が10度以上30度以下の一対のボトムリボン翼32と、該ボトムリボン翼32とのみ連結される一対のヘリカルリボン翼31とを有する構成としてある。このようにすると、均一な撹拌を行うことができるとともに、被撹拌物を緩やかに撹拌することができる。また、被撹拌物が付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0043】

ここで、好ましくは、本実施形態の撹拌装置は、主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられるとよい。

すなわち、撹拌翼3は、被撹拌物を緩やかに撹拌することができるので、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができる。なお、微小なSPSパウダーは、粒径が250μmを超えるSPSパウダーより付着しやすくなるので、その発生量を低減することは、付着を防止する上で有効である。したがって、微小なSPSパウダーの発生を抑制することによって、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。さらに、SPSパウダーが大きな塊状に固化するといった不具合をも効果的に防止することができる。

また、被撹拌物が生成されたSPSパウダーのような付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0044】

以上説明したように、本実施形態の撹拌装置によれば、均一な撹拌を行うことができるとともに、被撹拌物を緩やかに撹拌することができる。また、被撹拌物が付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0045】

以上、本発明のスチレン系重合体の製造方法及び撹拌装置について、好ましい実施形態などを示して説明したが、本発明に係るスチレン系重合体の製造方法及び撹拌装置は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、撹拌式連続重合槽1は、一対のヘリカルリボン翼31及び一対のボトムリボン翼32を有する構成としてあるが、これに限定されるものではない。たとえば、図示してないが、一つ又は三つ以上のヘリカルリボン翼31及びボトムリボン翼32を有する構成としてもよい。

【0046】

また、上述した実施形態の撹拌装置は、主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられる構成としてあるが、これに限定されるものではない。たとえば、付着しやすい生成パウダーを撹拌する様々な重合体の製造に用いられてもよい。

【符号の説明】

【0047】

1 撹拌式連続重合槽

2 反応器

3 撹拌翼

4 排出手段

5 ガス供給手段

6 排気手段

7 スチレン系モノマー供給手段

8 触媒供給手段

21 胴部用ジャケット

22 上側胴部用ジャケット

23 天板用ジャケット

32 ボトムリボン翼

33 連結部

34 回転軸

35 モータ

31 ヘリカルリボン翼

321 外側縁部

322 内側縁部

【技術分野】

【0001】

本発明は、スチレン系重合体の製造方法及び撹拌装置に関し、特に、シンジオタクチック構造を有するスチレン系重合体を工業的に製造する方法、及び、重合反応の撹拌に適した撹拌装置に関する。

【背景技術】

【0002】

従来、主としてシンジオタクチック構造を有するスチレン系重合体(適宜、SPSと略称する。)は、優れた耐熱性や耐薬品性などを有することから、広く使用されている。

また、上記のスチレン系重合体は、通常、撹拌式連続重合槽を用いて製造されており、製造方法に関して、様々な技術が開示されている。

【0003】

たとえば、特許文献1には、スチレンまたはスチレン誘導体を重合するにあたり、触媒成分として(A)チタン化合物および(B)有機アルミニウム化合物と縮合剤との触媒生成物を用いることを特徴とするスチレン系重合体の製造法の技術が開示されている。

また、特許文献2には、高度のシンジオタクチック構造を有するスチレンなどの芳香族ビニル化合物重合体の製造方法の技術が開示されている。

さらに、特許文献3には、ダブルヘリカルリボン翼からなる撹拌機構を備えた反応器を用いて、スチレン系重合体を製造する方法の技術が開示されている。

また、特許文献4には、撹拌翼としてのヘリカル翼及びスクレーパを有する反応容器を用いて、スチレン系重合体を製造する方法の技術が開示されている。

【0004】

また、特許文献5には、重合反応器内を減圧状態に保持し、供給された原料のスチレン系モノマーの一部を蒸発させることによって重合反応器内の温度を制御することを特徴とするシンジオタクチック構造を有するスチレン系重合体を連続的に製造する方法の技術が開示されている。

さらに、特許文献6、7には、合成槽壁面や撹拌翼への生成パウダーの付着やパウダーどうしの付着による塊状化の発生を抑制するスチレン系重合体の製造方法の技術が開示されている。

【0005】

また、本発明に関連する技術として、次のような技術も提案されている。

たとえば、特許文献8には、一条または複数条のヘリカルリボン翼を固定した撹拌軸が垂直に撹拌槽に設置された撹拌装置の技術が開示されている。この技術は、ヘリカルリボン翼の下部が液相部に、上部が気相部に存在して撹拌、混合するようにされていることを特徴とする。

また、特許文献9には、攪拌槽と、該攪拌槽に同芯状に配されて攪拌軸を介して駆動手段により回転駆動されるヘリカルリボン翼と、該ヘリカルリボン翼に基端部が連設され、先端部が底板に対して略垂直で且つその中心近傍に配設される帯状のボトムリボン翼とを備え、底板側に位置するボトムリボン翼の先端部側の一側面は対数渦巻曲面で形成されていることを特徴とする攪拌装置の技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−187708号公報

【特許文献2】特開2011−12169号公報

【特許文献3】特開平1−207305号公報

【特許文献4】特開平2−75607号公報

【特許文献5】特開平5−93015号公報

【特許文献6】特開平10−237109号公報

【特許文献7】特開平10−265509号公報

【特許文献8】特開平11−151432号公報

【特許文献9】特開平6−154573号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2の技術は、主としてシンジオタクチック構造を有するスチレン系重合体を、好適に製造することができる技術ではあるものの、生産性などをさらに向上させることが要望されていた。

また、特許文献3、4の技術は、主としてシンジオタクチック構造を有するスチレン系重合体の工業的な製造方法として有効な利用が期待される技術ではあったものの、工業的な製造方法を確立するためには、さらなる研究が必要であった。

また、特許文献5の技術は、長時間の連続的な製造を可能とする技術ではあったものの、たとえば、200時間の連続製造によって、数kgのポリマー(生成パウダーとも呼ばれる。)が反応器の壁面に付着することから、さらなる改善が要望されていた。

さらに、特許文献6、7の技術は、撹拌翼などへの生成パウダーの付着やパウダーどうしの付着による塊状化の発生を抑制するできるものの、さらなる改善が要望されていた。

【0008】

なお、特許文献8、9の技術は、本発明に関連する技術ではあるものの、シンジオタクチック構造を有するスチレン系重合体をより効率良く製造するといった要望に、応えることができない技術であった。

【0009】

本発明は、以上のような要望に応えるために提案されたものであり、反応器の内面や撹拌翼などへの生成パウダーの付着を軽減し、より長時間の連続製造を可能とし、生産性を向上させることができるスチレン系重合体の製造方法、及び、重合反応の撹拌に適した撹拌装置の提供を目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明のスチレン系重合体の製造方法は、撹拌式連続重合槽を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法であり、撹拌式連続重合槽の撹拌翼が、ヘリカルリボン翼、及び、傾斜角が10度以上30度以下のボトムリボン翼を有することを特徴とする方法としてある。

【0011】

また、本発明の撹拌装置は、反応器、この反応器に収容される撹拌翼、及び、この撹拌翼を回転させる駆動手段を備えた撹拌装置であり、撹拌翼が、反応器の底部に設けられ、駆動手段の回転軸と連結される、傾斜角が10度以上30度以下のボトムリボン翼と、このボトムリボン翼とのみ連結されるヘリカルリボン翼とを有する構成としてある。

【発明の効果】

【0012】

本発明のスチレン系重合体の製造方法及び撹拌装置によれば、反応器の内面や撹拌翼などへの生成パウダー付着を軽減し、より長時間の連続製造を行うことができる。これにより、生産性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌式連続重合槽を説明するための要部の概略図を示している。

【図2】図2は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌翼を説明するための要部の概略拡大図であり、(a)は図1のA−A断面図を示しており、(b)はB−B矢視図を示している。

【図3】図3は、本発明の実施形態にかかるスチレン系重合体の製造方法の実施例及び比較例を説明するための表を示している。

【発明を実施するための形態】

【0014】

[スチレン系重合体の製造方法の実施形態]

本実施形態のスチレン系重合体の製造方法及び撹拌装置は、撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する方法としてある。

ここで、本発明が対象とするスチレン系重合体本発明が対象とするスチレン系重合体は、主としてシンジオタクチック構造を有するものであり、撹拌式連続重合槽1から抜き出され、未反応モノマー等の残留揮発成分を含んでいるものである。

【0015】

シンジオタクチック構造とは、立体構造がシンジオタクチック構造、すなわち炭素−炭素結合から形成される主鎖に対して側鎖であるフェニル基や置換フェニル基が交互に反対方向に位置する立体構造を有するものであり、そのタクティシティーは同位体炭素による核磁気共鳴法(13C−NMR法)により定量される。13C−NMR法により測定されるタクティシティーは、連続する複数個の構成単位の存在割合、例えば2個の場合はダイアッド,3個の場合はトリアッド,5個の場合はペンタッドによって示すことができるが、本発明に言うシンジオタクチック構造を有するスチレン系重合体とは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上のシンジオタクティシティーを有するポリスチレン,ポリ(アルキルスチレン),ポリ(ハロゲン化スチレン),ポリ(ハロゲン化アルキルスチレン),ポリ(アルコキシスチレン),ポリ(ビニル安息香酸エステル),これらの水素化重合体及びこれらの混合物、あるいはこれらを主成分とする共重合体を指称する。なお、ここでポリ(アルキルスチレン)としては、ポリ(メチルスチレン),ポリ(エチルスチレン),ポリ(イソプロピルスチレン),ポリ(ターシャリ−ブチルスチレン),ポリ(フェニルスチレン),ポリ(ビニルナフタレン),ポリ(ビニルスチレン)などがあり、ポリ(ハロゲン化スチレン)としては、ポリ(クロロスチレン),ポリ(ブロモスチレン),ポリ(フルオロスチレン)などがある。また、ポリ(ハロゲン化アルキルスチレン)としては、ポリ(クロロメチルスチレン) など、また、ポリ(アルコキシスチレン)としては、ポリ(メトキシスチレン),ポリ(エトキシスチレン)などがある。

【0016】

これらのうち特に好ましいスチレン系重合体としては、ポリスチレン,ポリ(p−メチルスチレン),ポリ(m−メチルスチレン),ポリ(p−ターシャリーブチルスチレン),ポリ(p−クロロスチレン),ポリ(m−クロロスチレン),ポリ(p−フルオロスチレン) ,水素化ポリスチレン及びこれらの構造単位を含む共重合体が挙げられる。

具体的には、p−メチルスチレン繰り返し単位を3モル%以上含有するスチレン−p−メチルスチレン共重合体が好ましく挙げられる。このスチレン系重合体は、分子量について特に制限はないが、重量平均分子量が好ましくは10000以上、より好ましくは50000以上である。さらに、分子量分布についてもその広狭は制約がなく、

様々なものを充当することが可能である。

【0017】

このようなSPSの製造方法としては、特に問わず、例えば不活性炭化水素溶媒中又は溶媒の不存在下に、種々の公知の触媒を用いて、スチレン系単量体(上記スチレン系重合体に対応する単量体)を重合することにより製造することができる。また、特許文献1、2に記載された製造方法によれば、好適にSPSを製造することができる。

【0018】

次に、上記の撹拌式連続重合槽1について、図面を参照して説明する。

図1は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌式連続重合槽を説明するための要部の概略図を示している。

図1において、撹拌式連続重合槽1は、反応器2、撹拌翼3、排出手段4、ガス供給手段5、排気手段6、スチレン系モノマー供給手段7及び触媒供給手段8などを備えている。

反応器2は、円筒状の胴部、並びに、断面形状が半楕円形の底板及び天板を有しており、上板は、通常、フランジ(図示せず)を介して、胴部に着脱可能に取り付けられている。また、反応器2は、外面に胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23が取り付けられている。胴部用ジャケット21は、中段及び下側の胴部、並びに、底板を覆う構造としてあり、上側胴部用ジャケット22は、上側の胴部を覆う構造としてあり、天板用ジャケット23は、天板を覆う構造としてある。胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23は、図示してないが、加熱や冷却を行う温度制御手段(ヒータや冷却用パイプなど)を有しており、反応器2の各部を所定の温度に制御する。

【0019】

ここで、好ましくは、撹拌式連続重合槽1の反応器2において、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とするとよい。すなわち、上側胴部用ジャケット22の下端の高さ位置を、撹拌翼3の上端の高さ位置とほぼ同じとし、また、反応器2に供給された粒体の上面の高さ位置(図1において、破線で示してある。)を、撹拌翼3の上端の高さ位置とほぼ同じとしてあり、この状態において、上側胴部用ジャケット22及び天板用ジャケット23の温度を50℃以下とするとよい。このようにすると、生成されたSPSパウダーが、反応器2の上側の胴部の内面、及び、天板の内面に付着するのを効果的に防止することができる。

なお、胴部用ジャケット21は、通常、重合反応に適した温度に制御される。

【0020】

図2は、本発明の実施形態にかかるスチレン系重合体の製造方法に用いられる撹拌翼を説明するための要部の概略拡大図であり、(a)は図1のA−A断面図を示しており、(b)はB−B矢視図を示している。

図1、2において、撹拌式連続重合槽1の撹拌翼3は、一対のヘリカルリボン翼31及び一対のボトムリボン翼32を有している。

ヘリカルリボン翼31は、通常、翼幅を数十〜数百mm(たとえば、55mmや100mm)としてあり、巻き数を1+1/4回としてあり、傾斜角を10度以上30度以下としてある。このヘリカルリボン翼31の下端は、ボトムリボン翼32の上端(外側端部とも呼ばれる。)のみと連結されている。また、ヘリカルリボン翼31の径方向の断面形状は、ほぼ水平方向に延びるほぼ長円形状としてある。

なお、上記の翼幅、巻き数、傾斜角及び断面形状は、特に限定されるものではない。

【0021】

ボトムリボン翼32は、通常、翼幅を数十〜数百mm(たとえば、55mmや100mm)としてあり、巻き数を1/4回としてあり、傾斜角αを10度以上30度以下としてある。このボトムリボン翼32の下端(内側端部とも呼ばれる。)は、円筒状の連結部33と連結されており、上端は、上述したように、ヘリカルリボン翼31の下端と連結されている。また、ボトムリボン翼32の径方向の断面形状は、ほぼ水平方向に延びるほぼ長円形状としてあり、さらに、ボトムリボン翼32の外側縁部321及び内側縁部322は、上方から見ると湾曲した形状(たとえば、対数螺旋形状でもよい。)としてある。

なお、上記の翼幅、巻き数及び断面形状などは、特に限定されるものではない。また、ボトムリボン翼32は、連結部33と連結する部分を厚く形成してあり、機械的強度を向上させてある。

【0022】

また、ヘリカルリボン翼31、ボトムリボン翼32及び連結部33は、鋳造により一体的に成形され、さらに、生成されたSPSパウダーが付着しにくいように、メッキ加工及び鏡面仕上げ加工などが施されている。なお、ヘリカルリボン翼31、ボトムリボン翼32及び連結部33は、通常、滑らかな曲面で連結されており、ヘリカルリボン翼31とボトムリボン翼32の境界は、図1の二点鎖線で示してある。

上記の連結部33は、回転軸34を介して、モータ35の駆動軸と連結されており、モータ35が作動すると、ボトムリボン翼32は、反応器2の底板から粒体(投入された粒体及び生成されたSPSパウダー)を抜き出すことができ、均一な撹拌を行うことができる。

【0023】

ここで、上述したように、ボトムリボン翼32の傾斜角αは、10度以上30度以下、より好ましくは、15度以上25度以下であるとよい。このようにすると、均一な撹拌を行うことができるとともに、緩やかに撹拌されるような状態となり、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができる。なお、微小なSPSパウダーは、粒径が250μmを超えるSPSパウダーより付着しやすくなるので、その発生量を低減することは、付着を防止する上で有効である。したがって、微小なSPSパウダーの発生を抑制することによって、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。さらに、SPSパウダーが大きな塊状に固化するといった不具合をも効果的に防止することができる。

なお、傾斜角αを10度以上とする理由は、10度未満であると、底板から粒体を抜き出すことが困難になるからである。また、傾斜角αを30度以下とする理由は、30度を超えると、粒径が250μm以下の微小なSPSパウダーの発生量が増加し、反応器2の内面や撹拌翼3に付着しやすくなるからである。

【0024】

また、撹拌翼3は、上述したように、ボトムリボン翼32が、連結部33を介して回転軸34と連結され、ヘリカルリボン翼31が、ボトムリボン翼32のみと連結されているとよい。すなわち、ヘリカルリボン翼31は、図示してないが、リブ(ヘリカルリボン翼31と回転軸34とを連結するリブ)やフレーム(ヘリカルリボン翼31どうしを連結するフレーム)によって支持されない構造としてある。これにより、リブやフレームに起因して、生成されたSPSパウダーがヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0025】

また、反応器2の底部には、重合反応によって生成した重合体(SPSパウダー)を排出するための排出手段4が設けられている。

この排出手段4は、通常、図示してないが、複数のバルブ及び配管などを有しており、バルブを間欠的に開閉することにより、生成されたSPSパウダーをパウダー受槽(図示せず)に排出する。なお、排出手段4は、上記構成に限定されるものではなく、たとえば、スクリューフィーダーなどを有する構成としてもよい。

【0026】

また、反応器2の上部には、窒素ガスなどを供給するガス供給手段5、及び、反応熱により気化したモノマーを除去する排気手段6が設けられている。

さらに、反応器2の胴部には、スチレン系モノマーなどを供給するスチレン系モノマー供給手段7、及び、触媒を供給する触媒供給手段8が設けられている。

なお、スチレン系モノマー供給手段7及び触媒供給手段8を設ける位置は、上記に限定されるものではない。

【0027】

次に、上記の撹拌式連続重合槽1を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造する手順について説明する。

まず、胴部用ジャケット21、上側胴部用ジャケット22及び天板用ジャケット23が、反応器2を所望温度(たとえば、90℃)に加熱する。

次に、乾燥させたSPSパウダーを供給し、このSPSパウダーを窒素気流下で数時間乾燥させる。

【0028】

次に、上側胴部用ジャケット22及び天板用ジャケット23の温度を50℃以下(たとえば、30℃)に制御し、反応器2において、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とする。なお、反応器2に供給されたSPSパウダーの上面の高さ位置を、撹拌翼3の上端の高さ位置とほぼ同じとしてある。

このようにすると、SPSパウダーが、反応器2の上側の胴部の内面、及び、天板の内面に付着するのを効果的に防止することができる。

【0029】

次に、モータ35を作動させ、撹拌翼3を所定の回転数(たとえば、数十rpm)で回転させ、この状態で、胴部用ジャケット21が反応器2内の温度(SPSパウダーが溜まっている領域の温度)を所望の温度(たとえば、70℃)に制御する。

続いて、単位時間当たり所定量のスチレン系モノマー及び触媒を反応器2内に供給し、これにより、重合反応が行われ、SPSパウダーが生成される。

【0030】

この際、撹拌翼3は、上述したように、傾斜角αが10度以上30度以下のボトムリボン翼32を有しているので、均一な撹拌を行うことができるとともに、緩やかに撹拌されるような状態となり、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができ、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。

また、撹拌翼3は、上述したように、ボトムリボン翼32が、連結部33を介して回転軸34と連結され、ヘリカルリボン翼31が、ボトムリボン翼32のみと連結されているので、リブやフレームに起因して、生成されたSPSパウダーがヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0031】

次に、反応器2で生成されたSPSパウダーは、排出手段4によって間欠的に排出され、主としてシンジオタクチック構造を有するスチレン系重合体が連続的に製造される。

このようにすると、極めてシンジオタクティシティーの大きい高純度のスチレン系重合体を入手することができる。

【0032】

以上説明したように、本実施形態のスチレン系重合体の製造方法によれば、反応器2の内面や撹拌翼3などへのパウダー付着を軽減し、より長時間の連続製造を行うことができるので、生産性を向上させることができる。

次に、上記実施形態の実施例及び比較例について説明する。

【0033】

〔実施例1〕

まず、清掃した撹拌式連続重合槽1の反応器2(内径435mm,高さ740mm,内容積100リットル)に、天板(反応器上蓋)を取り付け、反応器2内を90℃まで昇温した。また、一対のヘリカルリボン翼31の羽根幅を100mmとし、一対のボトムリボン翼32の傾斜角αを17°とした。

次に、予め乾燥窒素ガスを流通処理して充分乾燥させたSPSパウダー65リットルをこの反応器2に投入し、さらに窒素気流下で2時間乾燥させた。

続いて、撹拌翼3の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度(これらの温度は、気相部ジャケット温度とも呼ばれる。)を30℃とした。

次に、撹拌翼3を60rpmで回転させ、撹拌を開始し、反応器2内の温度(この温度は、粉体部ジャケット温度とも呼ばれる。)を70℃に調節した。

【0034】

次に、スチレン系モノマー及び触媒の投入を開始した。スチレン系モノマー及び各触媒の投入速度は、次の通りとした。

スチレンモノマー 8リットル/時間

トリn−ブチルアルミニウム 17ミリモル/時間

ボレート 0.20ミリモル/時間

Sc錯体 0.17ミリモル/時間

なお、上記の触媒(トリn−ブチルアルミニウム、ボレート及びSc錯体)については、特許文献2に詳細に記載されている。

【0035】

次に、反応器2の底部から間欠的に生成されたSPSパウダーを排出した。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は1.4wt%であり、4.6日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、4.6日間連続で生産できたが、連続生産の可能日数は、4.6日に限定されるものではなく、4.6日間の連続生産において、SPSパウダーの付着が認められなかったことから、4.6日以上の連続生産も可能であると考えられる。

【0036】

〔実施例2〕

本実施例は、撹拌翼3の撹拌回転数を50rpmとし、気相部ジャケット温度を70℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は2wt%であり、1.8日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、1.8日間連続で生産できたが、連続生産の可能日数は、1.8日に限定されるものではなく、1.8日間の連続生産において、SPSパウダーの付着が認められなかったことから、1.8日以上の連続生産も可能であると考えられる。

【0037】

〔比較例1〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、撹拌翼3の撹拌回転数を50rpmとし、気相部ジャケット温度を70℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は33wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から反応器2の内面や撹拌翼3へパウダー付着が認められた。そして、付着が成長して反応器2の内面を覆った結果(すなわち、目視確認が不可能となったことにより)、図3の表に示すように、1.6日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、反応器2の内面及び撹拌翼3への多量の付着が認められた。

【0038】

〔実施例3〕

本実施例は、一対のヘリカルリボン翼31の羽根幅を55mmとし、一対のボトムリボン翼32の傾斜角αを20°とし、撹拌翼3の撹拌回転数を90rpmとし、気相部ジャケット温度を20℃とした以外は、実施例1と同じ条件とした。

得られたSPSパウダーは、図3の表に示すように、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は3wt%であり、5.0日間連続で生産した。また、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、付着は認められなかった。

なお、5.0日間連続で生産できたが、連続生産の可能日数は、5.0日に限定されるものではなく、5.0日間の連続生産において、SPSパウダーの付着が認められなかったことから、5.0日以上の連続生産も可能であると考えられる。

【0039】

〔比較例2〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、気相部ジャケット温度を70℃とした以外は、実施例2と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は43wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から反応器2の内面や撹拌翼3へパウダー付着が認められた。そして、付着が成長して反応器2の内面を覆った結果(すなわち、目視確認が不可能となったことにより)、図3の表に示すように、1.0日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、反応器2の内面及び撹拌翼3への多量の付着が認められた。

【0040】

〔比較例3〕

本比較例は、一対のボトムリボン翼32の傾斜角αを45度とし、気相部ジャケット温度を30℃とした以外は、実施例2と同じ条件とした。

得られたSPSパウダーは、その粒径が250μm以下の粉体割合(間欠的に排出された各SPSパウダーの粉体割合の最高値)は39wt%であり、反応器2ののぞき窓からの目視確認において、運転初期から撹拌翼3へパウダー付着が認められた。そして、付着が成長して撹拌翼3を覆った結果、図3の表に示すように、1.5日間しか連続生産できなかった。なお、連続生産後に、天板を取り外して反応器2の内面や撹拌翼3へのSPSパウダーの付着を確認したところ、撹拌翼3への付着が認められた。また、反応器2の内面へのSPSパウダーの付着は認められなかった。すなわち、気相部ジャケットの低温化は、250μm以下の粉体割合が高い場合でも、有効である。

【0041】

上記の実施例及び比較例から、上述した実施形態のスチレン系重合体の製造方法によれば、反応器2の内面や撹拌翼3などへのパウダー付着を軽減し、より長時間の連続製造を行うことができ、生産性を向上させることができた。

【0042】

[撹拌装置の一実施形態]

また、本発明は、撹拌装置の発明としても有効である。

本実施形態の撹拌装置は、図1、2に示す反応器2、この反応器2に収容される撹拌翼3、及び、この撹拌翼3を回転させる駆動手段としてのモータ35などを備えた構成としてある。

また、上述したように、撹拌翼3が、反応器2の底部に設けられ、駆動手段の回転軸34と連結される、傾斜角が10度以上30度以下の一対のボトムリボン翼32と、該ボトムリボン翼32とのみ連結される一対のヘリカルリボン翼31とを有する構成としてある。このようにすると、均一な撹拌を行うことができるとともに、被撹拌物を緩やかに撹拌することができる。また、被撹拌物が付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0043】

ここで、好ましくは、本実施形態の撹拌装置は、主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられるとよい。

すなわち、撹拌翼3は、被撹拌物を緩やかに撹拌することができるので、粒径が250μm以下の微小なSPSパウダーの発生を抑制することができる。なお、微小なSPSパウダーは、粒径が250μmを超えるSPSパウダーより付着しやすくなるので、その発生量を低減することは、付着を防止する上で有効である。したがって、微小なSPSパウダーの発生を抑制することによって、生成されたSPSパウダーが、反応器2の内面や撹拌翼3に付着するといった不具合を効果的に防止することができる。さらに、SPSパウダーが大きな塊状に固化するといった不具合をも効果的に防止することができる。

また、被撹拌物が生成されたSPSパウダーのような付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0044】

以上説明したように、本実施形態の撹拌装置によれば、均一な撹拌を行うことができるとともに、被撹拌物を緩やかに撹拌することができる。また、被撹拌物が付着しやすい物質である場合であっても、リブやフレームに起因して、ヘリカルリボン翼31に付着するといった不具合を効果的に防止することができる。

【0045】

以上、本発明のスチレン系重合体の製造方法及び撹拌装置について、好ましい実施形態などを示して説明したが、本発明に係るスチレン系重合体の製造方法及び撹拌装置は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、撹拌式連続重合槽1は、一対のヘリカルリボン翼31及び一対のボトムリボン翼32を有する構成としてあるが、これに限定されるものではない。たとえば、図示してないが、一つ又は三つ以上のヘリカルリボン翼31及びボトムリボン翼32を有する構成としてもよい。

【0046】

また、上述した実施形態の撹拌装置は、主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられる構成としてあるが、これに限定されるものではない。たとえば、付着しやすい生成パウダーを撹拌する様々な重合体の製造に用いられてもよい。

【符号の説明】

【0047】

1 撹拌式連続重合槽

2 反応器

3 撹拌翼

4 排出手段

5 ガス供給手段

6 排気手段

7 スチレン系モノマー供給手段

8 触媒供給手段

21 胴部用ジャケット

22 上側胴部用ジャケット

23 天板用ジャケット

32 ボトムリボン翼

33 連結部

34 回転軸

35 モータ

31 ヘリカルリボン翼

321 外側縁部

322 内側縁部

【特許請求の範囲】

【請求項1】

撹拌式連続重合槽を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造するスチレン系重合体の製造方法において、

前記撹拌式連続重合槽の撹拌翼が、ヘリカルリボン翼、及び、傾斜角が10度以上30度以下のボトムリボン翼を有することを特徴とするスチレン系重合体の製造方法。

【請求項2】

前記撹拌式連続重合槽の反応器において、前記撹拌翼の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とすることを特徴とする請求項1に記載のスチレン系重合体の製造方法。

【請求項3】

前記ボトムリボン翼が回転軸と連結され、前記ヘリカルリボン翼が、前記ボトムリボン翼とのみ連結されることを特徴とする請求項1又は2に記載のスチレン系重合体の製造方法。

【請求項4】

反応器、この反応器に収容される撹拌翼、及び、この撹拌翼を回転させる駆動手段を備えた撹拌装置において、

前記撹拌翼が、

前記反応器の底部に設けられ、前記駆動手段の回転軸と連結される、傾斜角が10度以上30度以下のボトムリボン翼と、

このボトムリボン翼とのみ連結されるヘリカルリボン翼と

を有することを特徴とする撹拌装置。

【請求項5】

主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられることを特徴とする請求項4に記載の撹拌装置。

【請求項1】

撹拌式連続重合槽を用いて、主としてシンジオタクチック構造を有するスチレン系重合体を製造するスチレン系重合体の製造方法において、

前記撹拌式連続重合槽の撹拌翼が、ヘリカルリボン翼、及び、傾斜角が10度以上30度以下のボトムリボン翼を有することを特徴とするスチレン系重合体の製造方法。

【請求項2】

前記撹拌式連続重合槽の反応器において、前記撹拌翼の上端高さより上側の胴部のジャケット温度及び天板のジャケット温度を50℃以下とすることを特徴とする請求項1に記載のスチレン系重合体の製造方法。

【請求項3】

前記ボトムリボン翼が回転軸と連結され、前記ヘリカルリボン翼が、前記ボトムリボン翼とのみ連結されることを特徴とする請求項1又は2に記載のスチレン系重合体の製造方法。

【請求項4】

反応器、この反応器に収容される撹拌翼、及び、この撹拌翼を回転させる駆動手段を備えた撹拌装置において、

前記撹拌翼が、

前記反応器の底部に設けられ、前記駆動手段の回転軸と連結される、傾斜角が10度以上30度以下のボトムリボン翼と、

このボトムリボン翼とのみ連結されるヘリカルリボン翼と

を有することを特徴とする撹拌装置。

【請求項5】

主としてシンジオタクチック構造を有するスチレン系重合体の製造に用いられることを特徴とする請求項4に記載の撹拌装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−75969(P2013−75969A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215809(P2011−215809)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]