スチールコードおよびタイヤ

【課題】ゼロ度ベルトコードであって、加硫処理におけるタイヤの径方向の膨張に追従でき、タイヤ成形後には伸びが小さくなって走行中にタイヤが径方向へ膨張するのを抑止でき、しかもタイヤの回転方向の剛性が低くてタイヤ回転方向と直交する方向の剛性が高いスチールコードを提供する。

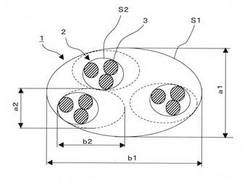

【解決手段】本発明のスチールコード1は3×3構造であって、ストランド2の外接線S2が長手方向に略同一向きの略楕円形状であり、スチールコード1の外接線S1もストランド2の楕円方向と同一方向の略楕円形状で、上記ストランド2はピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド2、2の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【解決手段】本発明のスチールコード1は3×3構造であって、ストランド2の外接線S2が長手方向に略同一向きの略楕円形状であり、スチールコード1の外接線S1もストランド2の楕円方向と同一方向の略楕円形状で、上記ストランド2はピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド2、2の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用タイヤ、特にトラック、バス等の重荷重用大型タイヤの補強材として使用されるスチールコード(以下、単にコードということもある)であって、タイヤのベルト層間あるいはベルト層とトレッド間でタイヤの周方向に沿って複数回巻き回して配設するスチールコード、およびそれを使用したタイヤに関するものである。

【背景技術】

【0002】

資源保護の観点から近年トラックやバス等の重荷重用大型タイヤには、従来1軸片側2本のタイヤで支えていた荷重を1軸片側1本のタイヤで支える、所謂ワイドタイヤの試行がなされている。

このワイドタイヤは接地巾が広い故、走行時にタイヤの中央部が大きく歪む、走行中の遠心力によるタイヤの径方向の膨張でベルト層が劣化する、ベルト層間でゴムとスチールコードが剥離するなどの問題が懸念されている。

【0003】

この問題を解決するため、タイヤのベルト層間あるいはベルト層とトレッド間にさらに1層、歪み防止用の補強層を設けることが考えられている。この補強層に使用されるスチールコードは、タイヤ周方向(回転方向)に対し角度をもって配設される従来のベルトコードとは異なり、タイヤ周方向に沿って複数回巻き回して配設されるもので、ゼロ度ベルトコードと呼ばれている。

【0004】

このゼロ度ベルトコードは、タイヤ周方向に切断することなく何周も巻き付けて配設されるため、タイヤ製造における高温・高圧力下による成形処理(いわゆる加硫処理)時のタイヤ径方向の膨張(変形)に追従するよう低荷重で容易に伸びる特性が必要である。加硫処理時の膨張に追従できないと、スチールコードが加硫前の位置に留まったままの状態でタイヤが成形されてしまい、ベルト層間隔が狂った本来の目的を達成できないタイヤになってしまう。

【0005】

上述のとおり、ゼロ度ベルトコードには低荷重で容易に伸びる特性が必要であるが、走行中においては、タイヤ回転の遠心力によるタイヤ径方向への膨張(タイヤの拡径)を抑え、ベルト層の劣化やコードとゴムとの剥離を防止しなければならないため、タイヤ形成後には逆に小さい伸び特性が要求される。

【0006】

また、走行中にタイヤの転がり面は柔らかく歪んで乗り心地性が良く、しかもコーナリングの際の歪みはできるだけ小さくて安定した走行を可能にするために、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性が高いスチールコードが要求されている。

【0007】

さらに、重荷重に耐えるべく強度的に強く、ゴム侵入性に優れていることは勿論のこと、従来のベルト層に追加して埋め込まれるため、ゴム厚を薄くできるようにコードの径が小さいスチールコードが望まれている。

【0008】

以上の機能を満足するゼロ度ベルトコードとしては、従来から使用されているn本の素線を密に撚り合わせた1×n構造のストランドコード(以下、ストランドという)をm本密に撚り合わせた所謂n×m構造のスチールコードは不適である。というのは、このスチールコードは密に撚られているため低荷重負荷時の伸び(以下、初期伸びという)が小さく、加硫処理時の膨張に追従できないからである。

【0009】

さらに、このスチールコードは、コード径が大きいことに起因してゴム厚が厚くなり、しかも、ストランドの外接線形状、スチールコードの外接線形状がいずれも丸形状であるため、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性を高めるという要求を満たすことができない。

【0010】

上記スチールコードの問題点を解決する手段として、断面が偏平(略楕円)形状のスチールコードを使用することが考えられる(例えば、特許文献1)。この偏平コードは、例えば図3に示すように6本の素線22を互いの素線間に隙間Cを有するように撚り合わせた単層撚りスチールコード21である。

【0011】

このスチールコード21はオープン構造であるからゴム侵入性がよく、しかも初期伸びが大きく加硫処理時の膨張に追従できる。また、この膨張で素線間距離が縮まり素線同士が接触又は近接状態となって伸び特性が小さくなった状態でタイヤが成形されるので、走行中の遠心力によるタイヤ膨張(拡径)を抑えることができる。さらに、偏平形状であるから、短径側をタイヤのゴムの厚み方向に配置することにより、ゴム厚を薄くできると同時に、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性を高めることができる。

【特許文献1】実開平2−29495号公報

【0012】

しかし、上記スチールコード21は単層撚りであるから素線本数が少ない(通常、多くて6本)。よって、走行時の遠心力によるタイヤベルト層の剥離を防止する目的で破断強度を高めるには素線径を大きくせざるを得ず、その結果スチールコードの柔軟性が低下して、上記スチールコードを使用したタイヤは、乗り心地性が著しく損なわれた固いタイヤになってしまう。

【0013】

これに対し、複層撚りで偏平形状であるスチールコードも提案されている(例えば、特許文献2や特許文献3)。図4(a)に示すスチールコード31は、楕円形に型付けした1本のコア素線32の回りに4本の側素線33を撚り合わせたストランド34を、1本をコアストランドとして回りに6本の側ストランドを密に撚り合わせたものである。また、図4(b)に示すスチールコード41は、平行に引き揃えた2本の素線43からなるコア42の回りに7本の側素線44を撚り合わせたストランド45を4本密に撚り合わせたものである。

【特許文献2】特開平8−284049号公報

【特許文献3】特開平11−61666号公報

【0014】

上記スチールコード31、41は、複層撚りだから素線本数が多く強度は高い。しかし、構造的に楕円形状を成すもので、各々のストランド同士は常に接触し、また各ストランドにおいても、コア素線と側素線とは常に接触した密着状態であるので初期伸びが殆ど無い。さらに、上記従来のスチールコード31、41はゴム材の侵入が充分でなく、錆やフレティング摩耗を防止するに至っておらず、重荷重用タイヤの補強材として充分ではなかった。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は上記問題に鑑みてなされたもので、ゼロ度ベルトコードであって、高強度でゴム侵入性がよいのは勿論のこと、タイヤ成型時の加硫処理におけるタイヤの径方向の膨張に追従できる適度な伸び特性を有するとともに、タイヤ成形後には伸びが小さくなって走行中にタイヤが径方向へ膨張するのを抑止でき、しかもタイヤの回転方向の剛性が低くてタイヤ回転方向と直交する方向の剛性が高いスチールコードを提供することを課題とする。

【課題を解決するための手段】

【0016】

本発明のスチールコードは、タイヤのベルト層間あるいはベルト層とトレッド間でタイヤ周方向に沿って複数回巻回して配設するスチールコードであって、m本(m=3〜12)の素線を撚り合わせたストランドをn本(n=3〜7)撚り合わせたコアストランドを有さないn×mオープン構造のスチールコードで、上記ストランドの外接線形状が長手方向に略同一向きの略楕円形状であり、かつ上記スチールコードの外接線形状も上記ストランドの楕円方向と同一方向の略楕円形状であり、さらに、上記ストランドは、上記ストランドの楕円方向と同一方向の、ピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせを有し、しかも隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造であることを特徴とする。

【0017】

本発明のスチールコードは、n×m構造であるから素線本数が多く強度が高い。また、オープン構造であるとともに、コードの撚りピッチ長さより小さいピッチの楕円スパイラル状のくせをストランドは有しており、このくせは低荷重で伸び易いので本発明のスチールコードは初期伸びが大きい。

しかも、楕円スパイラル状くせによって隙間が形成されるのでゴム侵入性にも優れる。

【0018】

さらに、ストランドに施した略スパイラル状のくせは低荷重で伸びきってしまい、かつ隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造なので、上記伸びが大きい特性は低荷重域だけで、その後(加硫後)は伸び特性が小さくなる。

【0019】

さらに、偏平構造であるから短径方向の剛性は低く長径方向の剛性が高い。

【0020】

素線及びストランドの本数は、少ないと前述のとおり必要強度を得るべく素線径が太くなってスチールコードの柔軟性が低下してタイヤが硬くなるばかりか、偏平構造にする効果が少なく上記課題が達成できない。また、2本撚りでは、素線又はストランドが縦方向に並んだときの長径方向の剛性が小さくなる。よってストランドを構成する素線本数の最少本数を3本とし、ストランド数も最少本数を3本とした。また、素線あるいはストランド本数が多すぎるとタイヤ成型時の加硫処理における膨張でスチールコードの形状が崩れ易くなる。また、偏平比率が大きく成りすぎ、必要引張強度に対し、短径方向の剛性が小さく成りすぎて走行中のタイヤの変形に対するスチールコードの役割が低下し、図8に示すようにタイヤの寿命が損なわれてしまう。よって、ストランドの素線本数は12本、ストランドの本数は7本を上限とした。

【0021】

なお、図8に示す曲線は、本発明のスチールコードで偏平率を種々変化させたスチールコードを作成し、それぞれ複数本をゴムシートに埋め込んだ複合体シートを用いて、3点プーリー曲げ疲労試験機により疲労試験を行い、埋設したスチールコードがフレッティング摩耗、座屈等を経て破断に至るまでの繰り返し回数を計数し、そして外接線形状が丸形状のスチールコードの繰り返し数を100としたときの指数を疲労寿命指数としてグラフ化したものである。この値が高いほど耐疲労性が高いことを示している。

【0022】

この発明において、ストランドおよびスチールコードの偏平率(長径/短径)は1.15〜2.70の範囲が好ましい。偏平率が、1.15未満だと殆ど外接線形状が丸形状となり本発明の課題を達成することができない。また、後述する3点曲げ試験によるn×m構造のスチールコードの偏平率と剛性との関係は、図9に示すように偏平率が高い程長径方向の剛性が高いが、偏平比率が2.7を越えると図8に示すように耐疲労性が低下する。よって、偏平率は1.15〜2.70の範囲が最適な範囲である。

【0023】

また、本発明のスチールコードは、50Nの引張荷重を負荷したときの伸びが1.2〜3.0%の範囲が好ましい。というのは、加硫処理時の膨張によってコードに約50Nの引張荷重がかかるが、そのときの伸びが1.2%未満であると、小さすぎてタイヤ成型時の加硫処理における膨張に追従できない(加硫処理中に伸びきった状態になってしまう)からで、3.0%を越えると加硫後に高い伸び特性が残留してしまい、走行時の遠心力によるタイヤの膨張を抑止できなくなるからである。

【0024】

本発明にかかるタイヤは、上記構成にかかるスチールコードを使用して製造される。

【発明の効果】

【0025】

本発明のスチールコードは素線本数が多く強度が高い。

また、オープン構造であるとともに、ストランドはコードの撚りピッチ長さより小さいピッチの略スパイラル状のくせを有しており、このくせは低荷重で伸び易いので初期伸びが大きく、タイヤ成型時の加硫処理におけるタイヤの径方向の膨張に追従できる。

さらに、略スパイラル状のくせは低荷重で伸びきってしまい、かつ隣り合うストランドは1撚りピッチ内で少なくとも1回接触乃至近接する構造なのでタイヤ整形後の伸び特性は小さい。よって、走行時の遠心力によるタイヤの拡径を抑止でき、ベルト層の劣化やコードとゴムとの剥離が防止できる。

しかも、オープン構造であって略スパイラル状くせによっても隙間が形成されるのでゴム侵入性に優れる。

さらに、偏平構造であるから短径方向の剛性は低く、長径方向の剛性が高い。よって、本発明のスチールコードで補強したタイヤは乗り心地性がよく、また走行安定性が高い。また、短径側をタイヤのゴムの厚み方向に配置することによりゴム厚を薄くできる。

【発明を実施するための最良の形態】

【0026】

以下、図面に基づいて実施の形態を説明する。

【0027】

図1は本発明のスチールコードを示す断面図である。このスチールコード1は、素線3を3本撚り合わせたストランド2を3本撚り合わせたコアストランドを有さない3×3構造であって、ストランド2の外接線S2が長手方向に略同一向きの略楕円形状であり、かつスチールコード1の外接線S1もストランド2の楕円方向と同一方向の略楕円形状である。ストランド2の偏平率(b2/a2)は1.15〜2.70で、スチールコード1の偏平率(b1/a1)も1.15〜2.70である。

【0028】

また、上記ストランド2はピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド2、2の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【0029】

さらに、このスチールコード1は50Nの引張荷重を負荷したときのコード伸びが1.2〜3.0%である。

【0030】

図2は本発明のスチールコードの別の実施例を示す断面図である。このスチールコード11は、素線13を芯に3本と側に9本配した3+9構造のストランド12を4本撚り合わせたコアストランドを有さない4×(3+9)構造であって、ストランド12の外接線S12が長手方向に略同一向きの略楕円形状であり、かつスチールコード11の外接線S11もストランド12の楕円方向と同一方向の略楕円形状である。ストランド12の偏平率(b12/a12)は1.15〜2.70で、スチールコード11の偏平率(b11/a11)も1.15〜2.70である。

【0031】

さらに、上記ストランド12はピッチがコードの撚りピッチ長さより小さい偏平スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド12、12の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【0032】

さらに、このスチールコード11は50Nの引張荷重を負荷したときのコード伸びが1.2〜3.0%である。

【0033】

本発明のスチールコードの製造方法を図1に示した3×3構造スチールコードを例に説明する。

【0034】

素線径がφ0.38mmで、表面に真鍮メッキを施した3本の素線3を緩く撚り合わせて1×3構造の単層撚りでオープン構造の外接線形状が円形のストランドを製造する。次に、上記ストランドを3本緩く撚り合わせて3×3構造でオープン構造の外接線形状が円形のスチールコードを製造し、このコードをローラダイス、楕円形の孔を有するダイスあるいは矯正ローラ群等により引き抜きあるいは押圧加工を適宜おこなって本発明の偏平化されたスチールコードを製造することができる。

【0035】

あるいは、上記1×3構成のストランドをローラダイス、楕円形の孔を有するダイスあるいは矯正ローラ群等により引き抜きあるいは押圧加工を行ってストランドを偏平化し、この偏平ストランドを3本撚り合わせて、再度上記方法で偏平加工してもよい。

【0036】

ストランドに施す楕円スパイラル状のくせは、特公昭63−63293号公報に記載された、素線にスパイラル状のくせを施す手段をストランドに応用して得ることができる。すなわち、供給されるストランドを軸線として回転するくせ付け装置で以て所望のくせピッチとくせ形状を付与する。これに上記偏平加工が施されることで楕円スパイラル状のくせになる。

【0037】

ただし、本発明のスチールコードの製造方法は上記に限られるものでない。

【0038】

(実施例)

上記製造方法によって、表1に示す本発明のスチールコードを製造し、従来例と引張強度、伸び特性、ゴム侵入性および剛性について比較試験をおこなったところ表2の結果を得た。また、タイヤに埋め込んだときに必要となるゴム厚みも比較した。なお、表1に示すスチールコードは破断荷重が約1700Nで同じになるように素線径を選択した。

【0039】

【表1】

【0040】

【表2】

【0041】

上記引張強度、伸び特性、剛性、ゴム侵入性およびゴム厚みを比較した試験条件、評価方法は次の通りである。

【0042】

引張強度は、JIS B 7721によるところの引張試験機による一般的な引張試験で測定した破断荷重を、従来例であるサンプルNo.1のコードの破断荷重を100として指数表示した。この値が高いほど強度が高いことを示している。

【0043】

伸び特性のうちの初期伸びは荷重50N負荷時の伸び率で比較し、タイヤ成形後の伸び特性は以下の方法で比較評価した。初期伸びは1.2%以上必要である。

【0044】

スチールコードを引張試験したときの荷重と伸びの関係は、図5に示すように荷重の小さい領域で穏やかな傾斜のほぼ二次曲線(A)をなし、荷重の増加に伴って荷重と伸びとが比例関係を示す直線(B)となり、さらに荷重が増加して降伏点を経て切断する。別の測定からタイヤ走行中の遠心力によってスチールコードに作用する引張荷重が250Nであることがわかっており、上記二次曲線(A)から直線(B)に変わる変曲点Hの荷重が250Nより大きいコードは、タイヤ形成後に高い伸び特性が残留していることを示しており、このようなコードはゼロ度ベルトコードとしては不適なため、変曲点Hの荷重が250N未満のコードを○、250N以上のコードを×とした。

【0045】

剛性は、図6に示すように、3点曲げ試験により、テストピース4のスパンL=20mmにおける5mm押さえ込み時の荷重Gを測定し、従来例であるサンプルNo.1の荷重を100として指数表示した。この値が大きいほど剛性が高いことを示している。テストピース4は、図7に示すように、3本のテストコード5を横一列にしてゴムシート6に埋め込んで作成した。上記ゴムシート6の寸法は厚み4mm、巾10mm、長さ50mmとした。なお、短径方向の曲げ剛性の測定は、図7(a)に示すように、テストコード5を横に倒して埋め込み、長径方向の曲げ剛性の測定は、図7(b)に示すように、テストコード5を立てて埋め込んだ。

【0046】

ゴム侵入性は、各コードをゴム中に埋め込み、加圧加硫した後、コードをゴム中から取り出してそのコードを分解して素線の一定長さを観察し、観察した長さに対してゴムと接触した形跡のある長さの比をパーセント表示した。この値が高いほどゴム侵入性が高いことを示している。

【0047】

タイヤに埋め込んだときに必要となるゴム厚みはコード径又は短径長さに相関するので、これらの値を測定し、従来例であるサンプルNo.1のコードの場合を100として指数表示した。この値が高いほどゴム厚が厚くなることを示す。表2では「ゴム厚指数」と表示した。

【0048】

表2から明らかなように、本発明のスチールコードは全てにおいて優れていることがわかる。

【図面の簡単な説明】

【0049】

【図1】本発明のスチールコードの一実施例を示す断面図である。

【図2】本発明のスチールコードの他の実施例を示す断面図である。

【図3】従来の1×6構造の単層撚り偏平スチールコードの断面図である。

【図4】従来の複層撚り偏平スチールコードで、(a)は7×(1+5)構造のスチールコードの断面図で、(b)は4×(2+7)構造のスチールコードの断面図である。

【図5】スチールコードの荷重と伸びの関係を示す図である。

【図6】3点曲げ試験方法を示す説明図である。

【図7】3点曲げ試験に用いたテストピースを示す図で、(a)は短径方向の曲げ剛性測定用のテストピースの概略図、(b)は長径方向の曲げ剛性測定用のテストピースの概略図である。

【図8】3点プーリ曲げ疲労試験機に測定結果に基づく、偏平率と疲労寿命指数の関係を示す曲線図である。

【図9】3点曲げ試験による測定結果に基づく、偏平率と剛性指数の関係を示す曲線図である。

【符合の説明】

【0050】

1、11 スチールコード

2、12 ストランド

3、13 素線

S1、S11 スチールコードの外接線

S2、S12 ストランドの外接線

a1、a11 スチールコードの短径

a2、a12 ストランドの短径

b1、b11 スチールコードの長径

b2、b12 ストランドの長径

【技術分野】

【0001】

本発明は、自動車用タイヤ、特にトラック、バス等の重荷重用大型タイヤの補強材として使用されるスチールコード(以下、単にコードということもある)であって、タイヤのベルト層間あるいはベルト層とトレッド間でタイヤの周方向に沿って複数回巻き回して配設するスチールコード、およびそれを使用したタイヤに関するものである。

【背景技術】

【0002】

資源保護の観点から近年トラックやバス等の重荷重用大型タイヤには、従来1軸片側2本のタイヤで支えていた荷重を1軸片側1本のタイヤで支える、所謂ワイドタイヤの試行がなされている。

このワイドタイヤは接地巾が広い故、走行時にタイヤの中央部が大きく歪む、走行中の遠心力によるタイヤの径方向の膨張でベルト層が劣化する、ベルト層間でゴムとスチールコードが剥離するなどの問題が懸念されている。

【0003】

この問題を解決するため、タイヤのベルト層間あるいはベルト層とトレッド間にさらに1層、歪み防止用の補強層を設けることが考えられている。この補強層に使用されるスチールコードは、タイヤ周方向(回転方向)に対し角度をもって配設される従来のベルトコードとは異なり、タイヤ周方向に沿って複数回巻き回して配設されるもので、ゼロ度ベルトコードと呼ばれている。

【0004】

このゼロ度ベルトコードは、タイヤ周方向に切断することなく何周も巻き付けて配設されるため、タイヤ製造における高温・高圧力下による成形処理(いわゆる加硫処理)時のタイヤ径方向の膨張(変形)に追従するよう低荷重で容易に伸びる特性が必要である。加硫処理時の膨張に追従できないと、スチールコードが加硫前の位置に留まったままの状態でタイヤが成形されてしまい、ベルト層間隔が狂った本来の目的を達成できないタイヤになってしまう。

【0005】

上述のとおり、ゼロ度ベルトコードには低荷重で容易に伸びる特性が必要であるが、走行中においては、タイヤ回転の遠心力によるタイヤ径方向への膨張(タイヤの拡径)を抑え、ベルト層の劣化やコードとゴムとの剥離を防止しなければならないため、タイヤ形成後には逆に小さい伸び特性が要求される。

【0006】

また、走行中にタイヤの転がり面は柔らかく歪んで乗り心地性が良く、しかもコーナリングの際の歪みはできるだけ小さくて安定した走行を可能にするために、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性が高いスチールコードが要求されている。

【0007】

さらに、重荷重に耐えるべく強度的に強く、ゴム侵入性に優れていることは勿論のこと、従来のベルト層に追加して埋め込まれるため、ゴム厚を薄くできるようにコードの径が小さいスチールコードが望まれている。

【0008】

以上の機能を満足するゼロ度ベルトコードとしては、従来から使用されているn本の素線を密に撚り合わせた1×n構造のストランドコード(以下、ストランドという)をm本密に撚り合わせた所謂n×m構造のスチールコードは不適である。というのは、このスチールコードは密に撚られているため低荷重負荷時の伸び(以下、初期伸びという)が小さく、加硫処理時の膨張に追従できないからである。

【0009】

さらに、このスチールコードは、コード径が大きいことに起因してゴム厚が厚くなり、しかも、ストランドの外接線形状、スチールコードの外接線形状がいずれも丸形状であるため、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性を高めるという要求を満たすことができない。

【0010】

上記スチールコードの問題点を解決する手段として、断面が偏平(略楕円)形状のスチールコードを使用することが考えられる(例えば、特許文献1)。この偏平コードは、例えば図3に示すように6本の素線22を互いの素線間に隙間Cを有するように撚り合わせた単層撚りスチールコード21である。

【0011】

このスチールコード21はオープン構造であるからゴム侵入性がよく、しかも初期伸びが大きく加硫処理時の膨張に追従できる。また、この膨張で素線間距離が縮まり素線同士が接触又は近接状態となって伸び特性が小さくなった状態でタイヤが成形されるので、走行中の遠心力によるタイヤ膨張(拡径)を抑えることができる。さらに、偏平形状であるから、短径側をタイヤのゴムの厚み方向に配置することにより、ゴム厚を薄くできると同時に、タイヤ回転方向の剛性を低くしながらタイヤ回転方向と直交する方向の剛性を高めることができる。

【特許文献1】実開平2−29495号公報

【0012】

しかし、上記スチールコード21は単層撚りであるから素線本数が少ない(通常、多くて6本)。よって、走行時の遠心力によるタイヤベルト層の剥離を防止する目的で破断強度を高めるには素線径を大きくせざるを得ず、その結果スチールコードの柔軟性が低下して、上記スチールコードを使用したタイヤは、乗り心地性が著しく損なわれた固いタイヤになってしまう。

【0013】

これに対し、複層撚りで偏平形状であるスチールコードも提案されている(例えば、特許文献2や特許文献3)。図4(a)に示すスチールコード31は、楕円形に型付けした1本のコア素線32の回りに4本の側素線33を撚り合わせたストランド34を、1本をコアストランドとして回りに6本の側ストランドを密に撚り合わせたものである。また、図4(b)に示すスチールコード41は、平行に引き揃えた2本の素線43からなるコア42の回りに7本の側素線44を撚り合わせたストランド45を4本密に撚り合わせたものである。

【特許文献2】特開平8−284049号公報

【特許文献3】特開平11−61666号公報

【0014】

上記スチールコード31、41は、複層撚りだから素線本数が多く強度は高い。しかし、構造的に楕円形状を成すもので、各々のストランド同士は常に接触し、また各ストランドにおいても、コア素線と側素線とは常に接触した密着状態であるので初期伸びが殆ど無い。さらに、上記従来のスチールコード31、41はゴム材の侵入が充分でなく、錆やフレティング摩耗を防止するに至っておらず、重荷重用タイヤの補強材として充分ではなかった。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は上記問題に鑑みてなされたもので、ゼロ度ベルトコードであって、高強度でゴム侵入性がよいのは勿論のこと、タイヤ成型時の加硫処理におけるタイヤの径方向の膨張に追従できる適度な伸び特性を有するとともに、タイヤ成形後には伸びが小さくなって走行中にタイヤが径方向へ膨張するのを抑止でき、しかもタイヤの回転方向の剛性が低くてタイヤ回転方向と直交する方向の剛性が高いスチールコードを提供することを課題とする。

【課題を解決するための手段】

【0016】

本発明のスチールコードは、タイヤのベルト層間あるいはベルト層とトレッド間でタイヤ周方向に沿って複数回巻回して配設するスチールコードであって、m本(m=3〜12)の素線を撚り合わせたストランドをn本(n=3〜7)撚り合わせたコアストランドを有さないn×mオープン構造のスチールコードで、上記ストランドの外接線形状が長手方向に略同一向きの略楕円形状であり、かつ上記スチールコードの外接線形状も上記ストランドの楕円方向と同一方向の略楕円形状であり、さらに、上記ストランドは、上記ストランドの楕円方向と同一方向の、ピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせを有し、しかも隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造であることを特徴とする。

【0017】

本発明のスチールコードは、n×m構造であるから素線本数が多く強度が高い。また、オープン構造であるとともに、コードの撚りピッチ長さより小さいピッチの楕円スパイラル状のくせをストランドは有しており、このくせは低荷重で伸び易いので本発明のスチールコードは初期伸びが大きい。

しかも、楕円スパイラル状くせによって隙間が形成されるのでゴム侵入性にも優れる。

【0018】

さらに、ストランドに施した略スパイラル状のくせは低荷重で伸びきってしまい、かつ隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造なので、上記伸びが大きい特性は低荷重域だけで、その後(加硫後)は伸び特性が小さくなる。

【0019】

さらに、偏平構造であるから短径方向の剛性は低く長径方向の剛性が高い。

【0020】

素線及びストランドの本数は、少ないと前述のとおり必要強度を得るべく素線径が太くなってスチールコードの柔軟性が低下してタイヤが硬くなるばかりか、偏平構造にする効果が少なく上記課題が達成できない。また、2本撚りでは、素線又はストランドが縦方向に並んだときの長径方向の剛性が小さくなる。よってストランドを構成する素線本数の最少本数を3本とし、ストランド数も最少本数を3本とした。また、素線あるいはストランド本数が多すぎるとタイヤ成型時の加硫処理における膨張でスチールコードの形状が崩れ易くなる。また、偏平比率が大きく成りすぎ、必要引張強度に対し、短径方向の剛性が小さく成りすぎて走行中のタイヤの変形に対するスチールコードの役割が低下し、図8に示すようにタイヤの寿命が損なわれてしまう。よって、ストランドの素線本数は12本、ストランドの本数は7本を上限とした。

【0021】

なお、図8に示す曲線は、本発明のスチールコードで偏平率を種々変化させたスチールコードを作成し、それぞれ複数本をゴムシートに埋め込んだ複合体シートを用いて、3点プーリー曲げ疲労試験機により疲労試験を行い、埋設したスチールコードがフレッティング摩耗、座屈等を経て破断に至るまでの繰り返し回数を計数し、そして外接線形状が丸形状のスチールコードの繰り返し数を100としたときの指数を疲労寿命指数としてグラフ化したものである。この値が高いほど耐疲労性が高いことを示している。

【0022】

この発明において、ストランドおよびスチールコードの偏平率(長径/短径)は1.15〜2.70の範囲が好ましい。偏平率が、1.15未満だと殆ど外接線形状が丸形状となり本発明の課題を達成することができない。また、後述する3点曲げ試験によるn×m構造のスチールコードの偏平率と剛性との関係は、図9に示すように偏平率が高い程長径方向の剛性が高いが、偏平比率が2.7を越えると図8に示すように耐疲労性が低下する。よって、偏平率は1.15〜2.70の範囲が最適な範囲である。

【0023】

また、本発明のスチールコードは、50Nの引張荷重を負荷したときの伸びが1.2〜3.0%の範囲が好ましい。というのは、加硫処理時の膨張によってコードに約50Nの引張荷重がかかるが、そのときの伸びが1.2%未満であると、小さすぎてタイヤ成型時の加硫処理における膨張に追従できない(加硫処理中に伸びきった状態になってしまう)からで、3.0%を越えると加硫後に高い伸び特性が残留してしまい、走行時の遠心力によるタイヤの膨張を抑止できなくなるからである。

【0024】

本発明にかかるタイヤは、上記構成にかかるスチールコードを使用して製造される。

【発明の効果】

【0025】

本発明のスチールコードは素線本数が多く強度が高い。

また、オープン構造であるとともに、ストランドはコードの撚りピッチ長さより小さいピッチの略スパイラル状のくせを有しており、このくせは低荷重で伸び易いので初期伸びが大きく、タイヤ成型時の加硫処理におけるタイヤの径方向の膨張に追従できる。

さらに、略スパイラル状のくせは低荷重で伸びきってしまい、かつ隣り合うストランドは1撚りピッチ内で少なくとも1回接触乃至近接する構造なのでタイヤ整形後の伸び特性は小さい。よって、走行時の遠心力によるタイヤの拡径を抑止でき、ベルト層の劣化やコードとゴムとの剥離が防止できる。

しかも、オープン構造であって略スパイラル状くせによっても隙間が形成されるのでゴム侵入性に優れる。

さらに、偏平構造であるから短径方向の剛性は低く、長径方向の剛性が高い。よって、本発明のスチールコードで補強したタイヤは乗り心地性がよく、また走行安定性が高い。また、短径側をタイヤのゴムの厚み方向に配置することによりゴム厚を薄くできる。

【発明を実施するための最良の形態】

【0026】

以下、図面に基づいて実施の形態を説明する。

【0027】

図1は本発明のスチールコードを示す断面図である。このスチールコード1は、素線3を3本撚り合わせたストランド2を3本撚り合わせたコアストランドを有さない3×3構造であって、ストランド2の外接線S2が長手方向に略同一向きの略楕円形状であり、かつスチールコード1の外接線S1もストランド2の楕円方向と同一方向の略楕円形状である。ストランド2の偏平率(b2/a2)は1.15〜2.70で、スチールコード1の偏平率(b1/a1)も1.15〜2.70である。

【0028】

また、上記ストランド2はピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド2、2の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【0029】

さらに、このスチールコード1は50Nの引張荷重を負荷したときのコード伸びが1.2〜3.0%である。

【0030】

図2は本発明のスチールコードの別の実施例を示す断面図である。このスチールコード11は、素線13を芯に3本と側に9本配した3+9構造のストランド12を4本撚り合わせたコアストランドを有さない4×(3+9)構造であって、ストランド12の外接線S12が長手方向に略同一向きの略楕円形状であり、かつスチールコード11の外接線S11もストランド12の楕円方向と同一方向の略楕円形状である。ストランド12の偏平率(b12/a12)は1.15〜2.70で、スチールコード11の偏平率(b11/a11)も1.15〜2.70である。

【0031】

さらに、上記ストランド12はピッチがコードの撚りピッチ長さより小さい偏平スパイラル状のくせ(点線で示す)を有し、かつ、隣り合うストランド12、12の接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造である。

【0032】

さらに、このスチールコード11は50Nの引張荷重を負荷したときのコード伸びが1.2〜3.0%である。

【0033】

本発明のスチールコードの製造方法を図1に示した3×3構造スチールコードを例に説明する。

【0034】

素線径がφ0.38mmで、表面に真鍮メッキを施した3本の素線3を緩く撚り合わせて1×3構造の単層撚りでオープン構造の外接線形状が円形のストランドを製造する。次に、上記ストランドを3本緩く撚り合わせて3×3構造でオープン構造の外接線形状が円形のスチールコードを製造し、このコードをローラダイス、楕円形の孔を有するダイスあるいは矯正ローラ群等により引き抜きあるいは押圧加工を適宜おこなって本発明の偏平化されたスチールコードを製造することができる。

【0035】

あるいは、上記1×3構成のストランドをローラダイス、楕円形の孔を有するダイスあるいは矯正ローラ群等により引き抜きあるいは押圧加工を行ってストランドを偏平化し、この偏平ストランドを3本撚り合わせて、再度上記方法で偏平加工してもよい。

【0036】

ストランドに施す楕円スパイラル状のくせは、特公昭63−63293号公報に記載された、素線にスパイラル状のくせを施す手段をストランドに応用して得ることができる。すなわち、供給されるストランドを軸線として回転するくせ付け装置で以て所望のくせピッチとくせ形状を付与する。これに上記偏平加工が施されることで楕円スパイラル状のくせになる。

【0037】

ただし、本発明のスチールコードの製造方法は上記に限られるものでない。

【0038】

(実施例)

上記製造方法によって、表1に示す本発明のスチールコードを製造し、従来例と引張強度、伸び特性、ゴム侵入性および剛性について比較試験をおこなったところ表2の結果を得た。また、タイヤに埋め込んだときに必要となるゴム厚みも比較した。なお、表1に示すスチールコードは破断荷重が約1700Nで同じになるように素線径を選択した。

【0039】

【表1】

【0040】

【表2】

【0041】

上記引張強度、伸び特性、剛性、ゴム侵入性およびゴム厚みを比較した試験条件、評価方法は次の通りである。

【0042】

引張強度は、JIS B 7721によるところの引張試験機による一般的な引張試験で測定した破断荷重を、従来例であるサンプルNo.1のコードの破断荷重を100として指数表示した。この値が高いほど強度が高いことを示している。

【0043】

伸び特性のうちの初期伸びは荷重50N負荷時の伸び率で比較し、タイヤ成形後の伸び特性は以下の方法で比較評価した。初期伸びは1.2%以上必要である。

【0044】

スチールコードを引張試験したときの荷重と伸びの関係は、図5に示すように荷重の小さい領域で穏やかな傾斜のほぼ二次曲線(A)をなし、荷重の増加に伴って荷重と伸びとが比例関係を示す直線(B)となり、さらに荷重が増加して降伏点を経て切断する。別の測定からタイヤ走行中の遠心力によってスチールコードに作用する引張荷重が250Nであることがわかっており、上記二次曲線(A)から直線(B)に変わる変曲点Hの荷重が250Nより大きいコードは、タイヤ形成後に高い伸び特性が残留していることを示しており、このようなコードはゼロ度ベルトコードとしては不適なため、変曲点Hの荷重が250N未満のコードを○、250N以上のコードを×とした。

【0045】

剛性は、図6に示すように、3点曲げ試験により、テストピース4のスパンL=20mmにおける5mm押さえ込み時の荷重Gを測定し、従来例であるサンプルNo.1の荷重を100として指数表示した。この値が大きいほど剛性が高いことを示している。テストピース4は、図7に示すように、3本のテストコード5を横一列にしてゴムシート6に埋め込んで作成した。上記ゴムシート6の寸法は厚み4mm、巾10mm、長さ50mmとした。なお、短径方向の曲げ剛性の測定は、図7(a)に示すように、テストコード5を横に倒して埋め込み、長径方向の曲げ剛性の測定は、図7(b)に示すように、テストコード5を立てて埋め込んだ。

【0046】

ゴム侵入性は、各コードをゴム中に埋め込み、加圧加硫した後、コードをゴム中から取り出してそのコードを分解して素線の一定長さを観察し、観察した長さに対してゴムと接触した形跡のある長さの比をパーセント表示した。この値が高いほどゴム侵入性が高いことを示している。

【0047】

タイヤに埋め込んだときに必要となるゴム厚みはコード径又は短径長さに相関するので、これらの値を測定し、従来例であるサンプルNo.1のコードの場合を100として指数表示した。この値が高いほどゴム厚が厚くなることを示す。表2では「ゴム厚指数」と表示した。

【0048】

表2から明らかなように、本発明のスチールコードは全てにおいて優れていることがわかる。

【図面の簡単な説明】

【0049】

【図1】本発明のスチールコードの一実施例を示す断面図である。

【図2】本発明のスチールコードの他の実施例を示す断面図である。

【図3】従来の1×6構造の単層撚り偏平スチールコードの断面図である。

【図4】従来の複層撚り偏平スチールコードで、(a)は7×(1+5)構造のスチールコードの断面図で、(b)は4×(2+7)構造のスチールコードの断面図である。

【図5】スチールコードの荷重と伸びの関係を示す図である。

【図6】3点曲げ試験方法を示す説明図である。

【図7】3点曲げ試験に用いたテストピースを示す図で、(a)は短径方向の曲げ剛性測定用のテストピースの概略図、(b)は長径方向の曲げ剛性測定用のテストピースの概略図である。

【図8】3点プーリ曲げ疲労試験機に測定結果に基づく、偏平率と疲労寿命指数の関係を示す曲線図である。

【図9】3点曲げ試験による測定結果に基づく、偏平率と剛性指数の関係を示す曲線図である。

【符合の説明】

【0050】

1、11 スチールコード

2、12 ストランド

3、13 素線

S1、S11 スチールコードの外接線

S2、S12 ストランドの外接線

a1、a11 スチールコードの短径

a2、a12 ストランドの短径

b1、b11 スチールコードの長径

b2、b12 ストランドの長径

【特許請求の範囲】

【請求項1】

タイヤのベルト層間あるいはベルト層とトレッド間でタイヤ周方向に沿って複数回巻回して配設するスチールコードであって、m本(m=3〜12)の素線を撚り合わせたストランドをn本(n=3〜7)撚り合わせたコアストランドを有さないn×mオープン構造のスチールコードで、上記ストランドの外接線形状が長手方向に略同一向きの略楕円形状であり、かつ上記スチールコードの外接線形状も上記ストランドの楕円方向と同一方向の略楕円形状であり、さらに、上記ストランドは、上記ストランドの楕円方向と同一方向の、ピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせを有し、しかも隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造であることを特徴とするスチールコード。

【請求項2】

上記ストランドおよび上記スチールコードの偏平率(長径/短径)が、1.15〜2.70である請求項1に記載のスチールコード。

【請求項3】

50Nの引張荷重を負荷したときの伸びが1.2〜3.0%である請求項1又は2に記載のスチールコード。

【請求項4】

請求項1乃至3に記載のスチールコードでベルト層を補強したタイヤ。

【請求項1】

タイヤのベルト層間あるいはベルト層とトレッド間でタイヤ周方向に沿って複数回巻回して配設するスチールコードであって、m本(m=3〜12)の素線を撚り合わせたストランドをn本(n=3〜7)撚り合わせたコアストランドを有さないn×mオープン構造のスチールコードで、上記ストランドの外接線形状が長手方向に略同一向きの略楕円形状であり、かつ上記スチールコードの外接線形状も上記ストランドの楕円方向と同一方向の略楕円形状であり、さらに、上記ストランドは、上記ストランドの楕円方向と同一方向の、ピッチがコードの撚りピッチ長さより小さい楕円スパイラル状のくせを有し、しかも隣り合うストランドの接触乃至近接と離間とが1撚りピッチ内で少なくとも1回存在する構造であることを特徴とするスチールコード。

【請求項2】

上記ストランドおよび上記スチールコードの偏平率(長径/短径)が、1.15〜2.70である請求項1に記載のスチールコード。

【請求項3】

50Nの引張荷重を負荷したときの伸びが1.2〜3.0%である請求項1又は2に記載のスチールコード。

【請求項4】

請求項1乃至3に記載のスチールコードでベルト層を補強したタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−283199(P2006−283199A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−101336(P2005−101336)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(394010506)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(394010506)

【Fターム(参考)】

[ Back to top ]