スチールコード製造装置及びゴム物品補強用スチールコードの製造方法

【課題】より高い耐久性をもたらすことのできるスチールコードを効率的に生産する。

【解決手段】1本のスチールのコア素線14に対して0.5〜5.0kgの張力を付与し、2本のコア素線14に対してkg当たり10〜500mgの潤滑剤を塗布し、撚り線機本体20にて5〜7本のシース素線を撚り合せる。これにより、コア素線長手方向での表面状態のバラツキが吸収され、撚り線機本体20の内部に設けられたガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。このようにして得られたスチールコード26は、断線が無く、撚り性状も安定しているので、空気入りタイヤのベルト補強材に用いることで、高い耐久性をもたらすことができる。

【解決手段】1本のスチールのコア素線14に対して0.5〜5.0kgの張力を付与し、2本のコア素線14に対してkg当たり10〜500mgの潤滑剤を塗布し、撚り線機本体20にて5〜7本のシース素線を撚り合せる。これにより、コア素線長手方向での表面状態のバラツキが吸収され、撚り線機本体20の内部に設けられたガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。このようにして得られたスチールコード26は、断線が無く、撚り性状も安定しているので、空気入りタイヤのベルト補強材に用いることで、高い耐久性をもたらすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スチールコード製造装置及びゴム物品補強用スチールコードの製造方法にかかり、特に、乗用車用ラジアルタイヤのベルト補強材として好適なゴム物品補強用スチールコードの製造方法に関する。

【背景技術】

【0002】

製造工程の簡略化によるコストダウン、ゴムペネ性向上による耐久性向上等を狙い、コア素線を撚り合せることなく並列して配置したコアと、このコアの周りに撚り合わされたシース素線からなり(所謂 N並列+M構造)、断面が略楕円形であるスチールコードが開発されており、空気入りラジアルタイヤのベルト或いはカーカスの補強材として用いる技術が知られている(特許文献1〜5。)。

【特許文献1】特開2000−142020号公報

【特許文献2】特開平11−81168号公報

【特許文献3】特開平9−156314号公報

【特許文献4】特開平9−158066号公報

【特許文献5】特開平9−158067号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

乗用車の高性能化に伴い、より高い耐久性を有する空気入りタイヤが求められており、近年では、2並列+M構造のスチールコードを高性能乗用車用のベルト補強材として用いた空気入りタイヤが提案されているが、さらに耐久性をもたらす技術が求められている。

2並列+M構造では、通常の撚り合せたコア対比で、コア素線2並列したより性状を制御する事が製造技術的に改良必要であり、使用する素線径が0.26mm未満と比較的細い場合、生産性の障害となる断線を抑制する事も技術課題となっている。

【0004】

本発明は、上記問題を解決すべく成されたもので、ゴム物品の補強材として用いることにより、より高い耐久性をもたらすことのできるスチールコードを効率的に生産できるスチールコード製造装置及びゴム物品補強用スチールコードの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために請求項1に記載の発明は、直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードを製造するスチールコード製造装置であって、コア素線に対して0.5〜5.0kgの張力を付与する張力付与手段と、前記シース素線を撚り合せる前の2本のコア素線1kg当たりに10〜500mgの潤滑剤を塗布する潤滑剤塗布手段と、潤滑剤が塗布され、かつ張力の付与された前記2本のコア素線の周りに複数本のシース素線を撚り合せる撚り線機本体と、を有することを特徴としている。

【0006】

請求項1に記載のスチールコード製造装置では、張力付与手段がコア素線に対して0.5〜5.0kgの張力を付与する。

また、潤滑剤塗布手段は、シース素線を撚り線機で撚り合せる前のコア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する。

そして、撚り線機本体において、潤滑剤が塗布され、かつ張力の付与された2本のコア素線の周りに複数本のシース素線を撚り合わされてスチールコードが得られる。

【0007】

2本のコア素線に上述した量の潤滑剤を塗布し、上述した張力を付与しながら巻き出す事により、コア素線長手方向での表面状態のバラツキを吸収し、撚り線機の内のガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。なお、得られたスチールコードは、断線が無く、撚り性状も安定しているので耐久性が良い。

【0008】

なお、コア素線に対する潤滑剤の付与量が上記範囲よりも少ないと、コア素線の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線に対する潤滑剤の付与量が上記範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0009】

コア素線の張力が上記範囲より小さいと、コア、シースが撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア、シース撚り合せ後のコードにおいて、シースとシースとの間からコア素線がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0010】

なお、スチールコードを得るための工程として、上記2工程以外の工程は、通常の工程と同一である。

【0011】

また、コア素線、及びシース素線の径が、本発明の規定範囲よりも小さい場合には、コード強力不足となり、耐久性が保証できなくなる。

一方、コア素線、及びシース素線の径が、本発明の規定範囲よりも大きい場合には、曲げ剛性が大きくなり、タイヤの接地状態が悪化する。

また、上記目的を達成するために請求項2に記載の発明は、直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードの製造方法であって、前記シース素線を撚り線機で撚り合せる前の前記コア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する工程と、前記コア素線の各々に0.5〜5.0kgの張力を付与しながら前記シース素線を撚り合せる撚り合せ工程と、を含むことを特徴としている。

【0012】

請求項2に記載のゴム物品補強用スチールコードの製造方法では、シース素線を撚り線機で撚り合せる前のコア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する(潤滑剤を塗布する工程。)。

次に、潤滑剤の塗布されたコア素線の各々に0.5〜5.0kgの張力を付与しながらシース素線をコア素線の周りに撚り合せる撚り合せ、スチールコードを得る(撚り合せ工程)。

【0013】

コア素線に上述した量の潤滑剤を塗布し、上述した張力を付与しながら巻き出す事により、コア素線長手方向での表面状態のバラツキを吸収し、撚り線機の内のガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。なお、得られたスチールコードは、断線が無く、撚り性状も安定しているので耐久性が良い。

【0014】

なお、コア素線に対する潤滑剤の付与量が上記範囲よりも少ないと、コア素線の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線に対する潤滑剤の付与量が上記範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0015】

コア素線の張力が上記範囲より小さいと、コア、シースが撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア、シース撚り合せ後のコードにおいて、シースとシースとの間からコア素線がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0016】

なお、スチールコードを得るための工程として、上記2工程以外の工程は、通常の工程と同一である。

【0017】

また、コア素線、及びシース素線の径が、本発明の規定範囲よりも小さい場合には、コード強力不足となり、耐久性が保証できなくなる。

【0018】

一方、コア素線、及びシース素線の径が、本発明の規定範囲よりも大きい場合には、曲げ剛性が大きくなり、タイヤの接地状態が悪化する。

【発明の効果】

【0019】

以上説明したように本発明のスチールコード製造装置、及びゴム物品補強用スチールコードの製造方法によれば、高い耐久性を有するスチールコードを効率的に生産できる、という優れた効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態の一例を詳細に説明する。

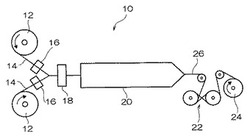

図1には、本発明のゴム物品補強用スチールコードの製造方法を実現するためのスチールコード製造装置10の概略構成が示されている。

【0021】

図1において、符号12はコア素線14が巻回された供給ボビン、符号16はコア素線14に一定の張力を付与するための定張力装置、符号18はコア素線14に潤滑剤(オイル)塗布する潤滑剤塗布装置、符号20は撚り線機本体、符号22はキャプスタン、符号24は得られたスチールコード26を巻き取る巻取りボビンであり、これらの構成は、従来公知のものである。

撚り線機本体20の内部には、シース素線を巻回したボビン(図示せず)複数個(5〜7個)内蔵されている。なお、この撚り線機本体20は、従来公知の構造であるので、内部構成に関する説明は省略する。

なお、定張力装置16としては、例えば、特開平11−292395号公報に記載のものを適用できるが、その他の構成のものであっても良い。

また、潤滑剤塗布装置18は、例えば、特開2003−194291号公報(図4)に記載のものを適用できるが、その他の構成のものであっても良い。

【0022】

(作用)

次に、このスチールコード製造装置10を用いたスチールコード26の製造方法を説明する。なお、本実施形態のスチールコード製造装置10は、乗用車用空気入りタイヤのベルトに用いるスチールコードを製造するためのものである。

【0023】

本実施形態のスチールコード製造装置10において、定張力装置16は、1本のスチールのコア素線14に対して0.5〜5.0kgの張力を付与する。ベルト用としては、コア素線14の径は0.05mm以上0.26mmの範囲内が好ましい。

2本のコア素線14は、定張力装置16で張力を付与された状態で潤滑剤塗布装置18へ至り、潤滑剤塗布装置18において、2本のコア素線141kg当たり10〜500mgの潤滑剤が塗布される。潤滑剤としては、例えば、サンオイル(製品名TN−50 日本サン石油社製)を用いることができるが、その他の潤滑剤であっても良い。

【0024】

潤滑剤の塗布された2本のコア素線14は、撚り線機本体20の内部を通過し、5〜7本のシース素線が、並列された2本のコア素線14の周りに螺旋状に巻き付けられ、例えば、図2に示すような断面形状のスチールコード26が得られる(図2では、一例として、各々スチールである2本のコア素線14と6本のシース素線28を有する。なお、乗用車用空気入りタイヤのベルト用としては、シース素線28の径は0.05mm以上0.26mm未満であることが好ましい。)。スチールコード26は、キャプスタン22により引き出され、その後、巻取りボビン24に巻き取られる。

【0025】

2本のコア素線14に対し1kg当たり10〜500mgの潤滑剤を塗布し、1本のコア素線14に対して0.5〜5.0kgの張力を付与ながら撚り線機本体20の内部を通過させてシース素線28を撚り合せることで、コア素線長手方向での表面状態のバラツキが吸収され、撚り線機本体20の内部に設けられたガイド(図示せず)を潤滑性良くスムーズに通過させることができ、シース素線28と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。

【0026】

このようにして得られたスチールコード26は、断線も無く、撚り性状も安定しているので、例えば、空気入りタイヤのベルト補強材に用いることで、高い耐久性をもたらすことができる。なお、このスチールコード26は、空気入りタイヤのベルト補強材に限らず、カーカスや、タイヤ以外のゴム物品全般に用いることができる。

ここで、コア素線14、及びシース素線28の径が、上述した規定範囲よりも小さい場合には、コード強力不足となり、耐久性の保証が出来なくなる。

【0027】

一方、コア素線14、及びシース素線28の径が、上述した規定範囲よりも大きい場合には、空気入りタイヤの接地状態が悪化する。

【0028】

次に、コア素線14に対する潤滑剤の付与量が上述した範囲よりも少ないと、コア素線14の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線14に対する潤滑剤の付与量が上述した範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機本体20周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0029】

コア素線14の張力が上述した範囲より小さいと、コア素線14にシース素線28が撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア素線14にシース素線28を撚り合せた後のスチールコード26において、シース素線28とシース素線28との間からコア素線14がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機本体内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0030】

(試験例)

本発明の効果を確かめるために、各々条件を変えて2並列+6の構造の複数本のスチールコードを製造し、断線の有無、撚り乱れの有無、及び撚り線機周辺へのオイル飛散について調べた。評価は、ラジアルタイヤのベルト補強材として用いた場合を想定しており、スチールコードを50万メートル製造したときのものである。

【0031】

【表1】

【0032】

試験結果が示す通り、本発明により、断線、及び撚り乱れの無いスチールコードをオイルを飛散させることなく効率的に製造できることが分かる。

【図面の簡単な説明】

【0033】

【図1】スチールコードを製造する製造設備の概略構成図である。

【図2】スチールコードの断面図である。

【符号の説明】

【0034】

10 スチールコード製造装置

14 コア素線

16 定張力装置

18 潤滑剤塗布装置

20 線機本体

26 スチールコード

28 シース素線

【技術分野】

【0001】

本発明は、スチールコード製造装置及びゴム物品補強用スチールコードの製造方法にかかり、特に、乗用車用ラジアルタイヤのベルト補強材として好適なゴム物品補強用スチールコードの製造方法に関する。

【背景技術】

【0002】

製造工程の簡略化によるコストダウン、ゴムペネ性向上による耐久性向上等を狙い、コア素線を撚り合せることなく並列して配置したコアと、このコアの周りに撚り合わされたシース素線からなり(所謂 N並列+M構造)、断面が略楕円形であるスチールコードが開発されており、空気入りラジアルタイヤのベルト或いはカーカスの補強材として用いる技術が知られている(特許文献1〜5。)。

【特許文献1】特開2000−142020号公報

【特許文献2】特開平11−81168号公報

【特許文献3】特開平9−156314号公報

【特許文献4】特開平9−158066号公報

【特許文献5】特開平9−158067号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

乗用車の高性能化に伴い、より高い耐久性を有する空気入りタイヤが求められており、近年では、2並列+M構造のスチールコードを高性能乗用車用のベルト補強材として用いた空気入りタイヤが提案されているが、さらに耐久性をもたらす技術が求められている。

2並列+M構造では、通常の撚り合せたコア対比で、コア素線2並列したより性状を制御する事が製造技術的に改良必要であり、使用する素線径が0.26mm未満と比較的細い場合、生産性の障害となる断線を抑制する事も技術課題となっている。

【0004】

本発明は、上記問題を解決すべく成されたもので、ゴム物品の補強材として用いることにより、より高い耐久性をもたらすことのできるスチールコードを効率的に生産できるスチールコード製造装置及びゴム物品補強用スチールコードの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために請求項1に記載の発明は、直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードを製造するスチールコード製造装置であって、コア素線に対して0.5〜5.0kgの張力を付与する張力付与手段と、前記シース素線を撚り合せる前の2本のコア素線1kg当たりに10〜500mgの潤滑剤を塗布する潤滑剤塗布手段と、潤滑剤が塗布され、かつ張力の付与された前記2本のコア素線の周りに複数本のシース素線を撚り合せる撚り線機本体と、を有することを特徴としている。

【0006】

請求項1に記載のスチールコード製造装置では、張力付与手段がコア素線に対して0.5〜5.0kgの張力を付与する。

また、潤滑剤塗布手段は、シース素線を撚り線機で撚り合せる前のコア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する。

そして、撚り線機本体において、潤滑剤が塗布され、かつ張力の付与された2本のコア素線の周りに複数本のシース素線を撚り合わされてスチールコードが得られる。

【0007】

2本のコア素線に上述した量の潤滑剤を塗布し、上述した張力を付与しながら巻き出す事により、コア素線長手方向での表面状態のバラツキを吸収し、撚り線機の内のガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。なお、得られたスチールコードは、断線が無く、撚り性状も安定しているので耐久性が良い。

【0008】

なお、コア素線に対する潤滑剤の付与量が上記範囲よりも少ないと、コア素線の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線に対する潤滑剤の付与量が上記範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0009】

コア素線の張力が上記範囲より小さいと、コア、シースが撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア、シース撚り合せ後のコードにおいて、シースとシースとの間からコア素線がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0010】

なお、スチールコードを得るための工程として、上記2工程以外の工程は、通常の工程と同一である。

【0011】

また、コア素線、及びシース素線の径が、本発明の規定範囲よりも小さい場合には、コード強力不足となり、耐久性が保証できなくなる。

一方、コア素線、及びシース素線の径が、本発明の規定範囲よりも大きい場合には、曲げ剛性が大きくなり、タイヤの接地状態が悪化する。

また、上記目的を達成するために請求項2に記載の発明は、直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードの製造方法であって、前記シース素線を撚り線機で撚り合せる前の前記コア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する工程と、前記コア素線の各々に0.5〜5.0kgの張力を付与しながら前記シース素線を撚り合せる撚り合せ工程と、を含むことを特徴としている。

【0012】

請求項2に記載のゴム物品補強用スチールコードの製造方法では、シース素線を撚り線機で撚り合せる前のコア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する(潤滑剤を塗布する工程。)。

次に、潤滑剤の塗布されたコア素線の各々に0.5〜5.0kgの張力を付与しながらシース素線をコア素線の周りに撚り合せる撚り合せ、スチールコードを得る(撚り合せ工程)。

【0013】

コア素線に上述した量の潤滑剤を塗布し、上述した張力を付与しながら巻き出す事により、コア素線長手方向での表面状態のバラツキを吸収し、撚り線機の内のガイドを潤滑性良くスムーズに通過させることができ、シース素線と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。なお、得られたスチールコードは、断線が無く、撚り性状も安定しているので耐久性が良い。

【0014】

なお、コア素線に対する潤滑剤の付与量が上記範囲よりも少ないと、コア素線の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線に対する潤滑剤の付与量が上記範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0015】

コア素線の張力が上記範囲より小さいと、コア、シースが撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア、シース撚り合せ後のコードにおいて、シースとシースとの間からコア素線がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0016】

なお、スチールコードを得るための工程として、上記2工程以外の工程は、通常の工程と同一である。

【0017】

また、コア素線、及びシース素線の径が、本発明の規定範囲よりも小さい場合には、コード強力不足となり、耐久性が保証できなくなる。

【0018】

一方、コア素線、及びシース素線の径が、本発明の規定範囲よりも大きい場合には、曲げ剛性が大きくなり、タイヤの接地状態が悪化する。

【発明の効果】

【0019】

以上説明したように本発明のスチールコード製造装置、及びゴム物品補強用スチールコードの製造方法によれば、高い耐久性を有するスチールコードを効率的に生産できる、という優れた効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態の一例を詳細に説明する。

図1には、本発明のゴム物品補強用スチールコードの製造方法を実現するためのスチールコード製造装置10の概略構成が示されている。

【0021】

図1において、符号12はコア素線14が巻回された供給ボビン、符号16はコア素線14に一定の張力を付与するための定張力装置、符号18はコア素線14に潤滑剤(オイル)塗布する潤滑剤塗布装置、符号20は撚り線機本体、符号22はキャプスタン、符号24は得られたスチールコード26を巻き取る巻取りボビンであり、これらの構成は、従来公知のものである。

撚り線機本体20の内部には、シース素線を巻回したボビン(図示せず)複数個(5〜7個)内蔵されている。なお、この撚り線機本体20は、従来公知の構造であるので、内部構成に関する説明は省略する。

なお、定張力装置16としては、例えば、特開平11−292395号公報に記載のものを適用できるが、その他の構成のものであっても良い。

また、潤滑剤塗布装置18は、例えば、特開2003−194291号公報(図4)に記載のものを適用できるが、その他の構成のものであっても良い。

【0022】

(作用)

次に、このスチールコード製造装置10を用いたスチールコード26の製造方法を説明する。なお、本実施形態のスチールコード製造装置10は、乗用車用空気入りタイヤのベルトに用いるスチールコードを製造するためのものである。

【0023】

本実施形態のスチールコード製造装置10において、定張力装置16は、1本のスチールのコア素線14に対して0.5〜5.0kgの張力を付与する。ベルト用としては、コア素線14の径は0.05mm以上0.26mmの範囲内が好ましい。

2本のコア素線14は、定張力装置16で張力を付与された状態で潤滑剤塗布装置18へ至り、潤滑剤塗布装置18において、2本のコア素線141kg当たり10〜500mgの潤滑剤が塗布される。潤滑剤としては、例えば、サンオイル(製品名TN−50 日本サン石油社製)を用いることができるが、その他の潤滑剤であっても良い。

【0024】

潤滑剤の塗布された2本のコア素線14は、撚り線機本体20の内部を通過し、5〜7本のシース素線が、並列された2本のコア素線14の周りに螺旋状に巻き付けられ、例えば、図2に示すような断面形状のスチールコード26が得られる(図2では、一例として、各々スチールである2本のコア素線14と6本のシース素線28を有する。なお、乗用車用空気入りタイヤのベルト用としては、シース素線28の径は0.05mm以上0.26mm未満であることが好ましい。)。スチールコード26は、キャプスタン22により引き出され、その後、巻取りボビン24に巻き取られる。

【0025】

2本のコア素線14に対し1kg当たり10〜500mgの潤滑剤を塗布し、1本のコア素線14に対して0.5〜5.0kgの張力を付与ながら撚り線機本体20の内部を通過させてシース素線28を撚り合せることで、コア素線長手方向での表面状態のバラツキが吸収され、撚り線機本体20の内部に設けられたガイド(図示せず)を潤滑性良くスムーズに通過させることができ、シース素線28と撚り合せる時のテンションを安定化させ、撚り性状の安定化、及び断線の抑制を図ることができる。

【0026】

このようにして得られたスチールコード26は、断線も無く、撚り性状も安定しているので、例えば、空気入りタイヤのベルト補強材に用いることで、高い耐久性をもたらすことができる。なお、このスチールコード26は、空気入りタイヤのベルト補強材に限らず、カーカスや、タイヤ以外のゴム物品全般に用いることができる。

ここで、コア素線14、及びシース素線28の径が、上述した規定範囲よりも小さい場合には、コード強力不足となり、耐久性の保証が出来なくなる。

【0027】

一方、コア素線14、及びシース素線28の径が、上述した規定範囲よりも大きい場合には、空気入りタイヤの接地状態が悪化する。

【0028】

次に、コア素線14に対する潤滑剤の付与量が上述した範囲よりも少ないと、コア素線14の表面潤滑が不充分となり、テンション安定、断線抑制が得られなくなる。

一方、コア素線14に対する潤滑剤の付与量が上述した範囲よりも多いと、テンション安定、断線抑制の効果は頭打ちとなり、撚り線機本体20周辺へ潤滑剤が飛散して潤滑剤の無駄となる。

【0029】

コア素線14の張力が上述した範囲より小さいと、コア素線14にシース素線28が撚り合わされた時、コアが5〜7本のシースの真ん中に真っ直ぐな状態で存在することが困難となり、コア素線14にシース素線28を撚り合せた後のスチールコード26において、シース素線28とシース素線28との間からコア素線14がはみ出す、いわゆる撚り乱れが発生する。

一方、コア素線張力が上記範囲より大きいと、潤滑剤を塗布したとしても撚り線機本体内のガイド等での摩擦が大きくなり、撚り合せ後の曲げ加工等で断線を頻発させてしまう。

【0030】

(試験例)

本発明の効果を確かめるために、各々条件を変えて2並列+6の構造の複数本のスチールコードを製造し、断線の有無、撚り乱れの有無、及び撚り線機周辺へのオイル飛散について調べた。評価は、ラジアルタイヤのベルト補強材として用いた場合を想定しており、スチールコードを50万メートル製造したときのものである。

【0031】

【表1】

【0032】

試験結果が示す通り、本発明により、断線、及び撚り乱れの無いスチールコードをオイルを飛散させることなく効率的に製造できることが分かる。

【図面の簡単な説明】

【0033】

【図1】スチールコードを製造する製造設備の概略構成図である。

【図2】スチールコードの断面図である。

【符号の説明】

【0034】

10 スチールコード製造装置

14 コア素線

16 定張力装置

18 潤滑剤塗布装置

20 線機本体

26 スチールコード

28 シース素線

【特許請求の範囲】

【請求項1】

直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードを製造するスチールコード製造装置であって、

コア素線に対して0.5〜5.0kgの張力を付与する張力付与手段と、

前記シース素線を撚り合せる前の2本のコア素線1kg当たりに10〜500mgの潤滑剤を塗布する潤滑剤塗布手段と、

潤滑剤が塗布され、かつ張力の付与された前記2本のコア素線の周りに複数本のシース素線を撚り合せる撚り線機本体と、

を有することを特徴とするスチールコード製造装置。

【請求項2】

直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードの製造方法であって、

前記シース素線を撚り線機で撚り合せる前の前記コア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する工程と、

前記コア素線の各々に0.5〜5.0kgの張力を付与しながら前記シース素線を撚り合せる撚り合せ工程と、

を含むことを特徴とするゴム物品補強用スチールコードの製造方法。

【請求項1】

直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードを製造するスチールコード製造装置であって、

コア素線に対して0.5〜5.0kgの張力を付与する張力付与手段と、

前記シース素線を撚り合せる前の2本のコア素線1kg当たりに10〜500mgの潤滑剤を塗布する潤滑剤塗布手段と、

潤滑剤が塗布され、かつ張力の付与された前記2本のコア素線の周りに複数本のシース素線を撚り合せる撚り線機本体と、

を有することを特徴とするスチールコード製造装置。

【請求項2】

直径が0.05mm以上0.26mm未満である2本のコア素線を撚り合せることなく並列して配置したコアと、前記コアの周りに撚り合わされた5〜7本の直径が0.05mm以上0.26mm未満であるシース素線からなるゴム物品補強用スチールコードの製造方法であって、

前記シース素線を撚り線機で撚り合せる前の前記コア素線に対し、コア素線1kg当たり10〜500mgの潤滑剤を塗布する工程と、

前記コア素線の各々に0.5〜5.0kgの張力を付与しながら前記シース素線を撚り合せる撚り合せ工程と、

を含むことを特徴とするゴム物品補強用スチールコードの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−332473(P2007−332473A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−162440(P2006−162440)

【出願日】平成18年6月12日(2006.6.12)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月12日(2006.6.12)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]