スチールコード

【課題】コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることを可能にすることにより、コアストランドのコアフィラメントがゴム部材から飛び出すことを抑制したゴム製品補強用のスチールコードを提供することを課題とする。

【解決手段】スチールコード10のコアストランド22は、1本のコアフィラメント22Cと、このコアフィラメント22Cの周囲に撚り合わされた5本のシースフィラメント22Sと、で構成される。コアストランド22の周囲には6本のシースストランド26が撚り合わされている。これにより、コアフィラメント22C同士の隙間が充分に広いので、ゴム部材のコアフィラメント22Cへの浸入性が高い。従って、コアフィラメント22Cの飛び出しを抑制したゴム製品補強用のスチールコード10が実現される。

【解決手段】スチールコード10のコアストランド22は、1本のコアフィラメント22Cと、このコアフィラメント22Cの周囲に撚り合わされた5本のシースフィラメント22Sと、で構成される。コアストランド22の周囲には6本のシースストランド26が撚り合わされている。これにより、コアフィラメント22C同士の隙間が充分に広いので、ゴム部材のコアフィラメント22Cへの浸入性が高い。従って、コアフィラメント22Cの飛び出しを抑制したゴム製品補強用のスチールコード10が実現される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム製品に内蔵される補強用のスチールコードに関する。

【背景技術】

【0002】

空気入りタイヤや弾性クローラ等のゴム部品の補強材としてスチールコードが多用されている。空気入りタイヤや弾性クローラ等では、スチールコードの耐荷重性を高めるために、スチールコードの構造は、コード切断荷重を高めた7×7構造にされていることが多い。

【0003】

7×7構造としては、例えば特許文献1に開示された図5に示すスチールコード80のように、1本のコアストランド82の周囲に6本のシースストランド86を配置した構造であって、コアストランド82を構成するコアフィラメント82C及びシースフィラメント82Sの径や、シースストランド86を構成するコアフィラメント86C及びシースフィラメント86Sの径は、全て同じにされている。

【0004】

しかし、図5に示したような構造では、コアストランド82を構成するシースフィラメント82S同士の隙間が狭いため、コアストランド82を構成するコアフィラメント82Cへのゴム浸入性が低い。このため、このスチールコード80を有するゴム製品を使用すると(例えば、空気入りタイヤを使用すると)、ゴム製品に荷重が繰り返して入力された結果、コアストランド82を構成するコアフィラメント82Cがスチールコード80の端部からゴム製品の表面側(空気入りタイヤの場合、主としてトレッド表面側)に飛び出してしまうという難点がある。そして、トレッド表面側に露出したフィラメントを起点にして外部から水が浸入して伝播し、腐食疲労が起きてスチールコードが破断するという原因になっていた。

【0005】

なお、特許文献2〜5に開示された構造のスチールコードであっても、同様の問題が生じている。

【0006】

この対策として、図6に示すように、コアストランド92のコアフィラメント92Cの径をコアストランド92のシースフィラメント92Sの径よりも太くすることでコアフィラメント92Cの飛び出しを抑制したスチールコード90が、特許文献6に開示されている。なお、図6では、シースストランド96のコアフィラメント96Cの径も、シースストランド96のシースフィラメント96Sの径よりも太くしている。

【0007】

しかし、特許文献6に開示された図6に示すような構造にすると、コアフィラメント92Cやコアフィラメント96Cの径が太くなる。このため、スチールコード90自体の重量が増大してしまうという問題があった。また、スチールコード90の剛性が大きくなるため、このスチールコード90を有するゴムクローラを用いてゴム製品を製造する際、曲げ加工がし難い上に、ジョイント部分に剥離が生じないように製造する必要があるという問題もあった。更に、同一形状のボビンに巻かれたフィラメントを用いてコアフィラメントやシースフィラメントとしており、フィラメント径によって巻かれている長さが異なるため、径が異なるフィラメントを使用すると径の細いフィラメントに余り(ロス)が生じ、無駄なコストが嵩むという問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−93087号公報

【特許文献2】特開平6−240590号公報

【特許文献3】特開平8−27685号公報

【特許文献4】特開平1−104888号公報

【特許文献5】特開平9−111679号公報

【特許文献6】特開2001−20188号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事実を考慮して、コアストランドの周囲に複数本のシースストランドを撚り合わせたスチールコードにおいて、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることを可能にすることにより、コアストランドのコアフィラメントがゴム部材から飛び出すことを抑制したゴム製品補強用のスチールコードを提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、複数本のフィラメントからなる2層撚りのコアストランドの周囲に、複数本のシースストランドを撚り合わせたスチールコードであって、前記コアストランドは、1本又は複数本のコアフィラメントと、この1本又は複数本のコアフィラメントの周囲に撚り合わされた5本のシースフィラメントと、で構成され、前記シースストランドは、1本のコアフィラメントと、このコアフィラメントの周囲に撚り合わされた6本のシースフィラメントと、で構成されることを特徴とする。

【0011】

コアストランドを構成するコアフィラメントの本数が複数本である場合、このコアフィラメント同士が撚り合わされていることが、製造のし易さの観点で、及び、強度の観点で、好ましい。また、この場合、コアストランドを構成するフィラメントと、シースストランドを構成するシースフィラメントと、を同時に供給してスチールコードを製造しても良いし、予め製造しておいたコアストランドを供給しつつ、シースストランドとなるフィラメントを供給してスチールコードを製造しても良い。なお、コアストランドを構成するコアフィラメントの本数を複数本にして互いに撚り合せる場合、撚り合せ工程が1つ増加するため、生産性の観点ではコアフィラメントの本数を1本にすることが好ましい。

【0012】

コアストランドを構成するシースフィラメントの本数が4本以下である場合、撚った際に偏りが生じ易く、また、荷重を受けた際に強力低下が生じ易い。

【0013】

なお、ラップフィラメントを省略することは可能である。

【0014】

以上説明したように、請求項1に記載の発明では、コアストランドを構成するシースフィラメントの本数を、従来に比べて1本減らした5本としているので、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることが可能なスチールコードが実現される。従って、このコアフィラメントの飛び出しを抑制したゴム製品補強用のスチールコードが実現される。

【0015】

請求項2に記載の発明は、前記コアストランドを構成するコア部の径dkと、前記コアストランドを構成するシースフィラメントの径dsとが、 1.1×ds ≧ dk ≧ ds の関係を満たしていることを特徴とする。

【0016】

コア部は、1本又は複数本のコアフィラメントで構成される。コア部が複数本のコアフィラメントで構成される場合、コア部の径dkはコード長手方向における投影軌跡の径と同一になる。

【0017】

dk ≧ ds の関係を満たすことにより、コアストランドを構成するシースフィラメント同士の隙間にゴムを充分に浸入させ易く、従って、コア部にまでゴムを充分に到達させ易い。また、1.1×ds ≧ dkの関係を満たすことにより、コアストランドを撚った際に偏りが生じたり、荷重を受けた際に強力低下が生じたりすることを防止できる。

【0018】

請求項3に記載の発明は、前記コアストランドを構成するシースフィラメントの撚り方向と、前記シースストランドを構成するシースフィラメントの撚り方向と、を互いに逆向きとしたことを特徴とする。

【0019】

これにより、コアストランドとシースストランドとの接触面積を低減させることができるので、コアストランド表面へのゴム浸入性を高めることができる。

【発明の効果】

【0020】

本発明は上記構成としたので、コアストランドの周囲に複数本のシースストランドを撚り合わせたスチールコードにおいて、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることを可能にすることにより、コアストランドのコアフィラメントがゴム部材から飛び出すことを抑制したゴム製品補強用のスチールコードを実現させることができる。

【図面の簡単な説明】

【0021】

【図1】第1形態のスチールコードが建設車両用の補強部材として用いられることを示すタイヤ幅方向断面図である。

【図2】図2(A)及び(B)は、それぞれ、第1形態のスチールコードを補強部材として用いた弾性クローラを製造する際の工程毎の斜視図である。

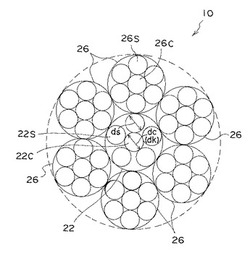

【図3】第1形態のスチールコードの構成を示す断面図である。

【図4】第2形態のスチールコードの構成を示す断面図である。

【図5】従来のスチールコードの構成を示す断面図である。

【図6】従来のスチールコードの構成を示す断面図である。

【発明を実施するための形態】

【0022】

以下、実施形態を挙げ、本発明の実施の形態について説明する。

【0023】

[第1形態]

まず、第1形態について説明する。図1〜図3に示すように、第1形態に係るスチールコード10は、建設車両用の空気入りタイヤ12(図1参照)を構成するベルト14等の補強部材や、弾性クローラ16(図2参照)の補強部材として用いられるスチールコードである。このスチールコード10は、1本のコアストランド22と、コアストランド22の周囲に撚り合わされた6本のシースストランド26と、で構成される。

【0024】

図3に示すように、コアストランド22は、1本のコアフィラメント22Cと、このコアフィラメント22Cの周囲に撚り合された5本のシースフィラメント22Sと、で構成される。シースストランド26は、何れも、1本のコアフィラメント26Cと、このコアフィラメント26Cの周囲に撚り合わされた6本のシースフィラメント26Sと、で構成される。

【0025】

このように、本形態では、コアストランド22を構成するシースフィラメント22Sは、従来の6本よりも1本減らした5本にされており、このため、コアストランド22を構成するシースフィラメント22S同士の隙間が充分に確保されている。従って、空気入りタイヤ12や弾性クローラ16を製造するにあたり、スチールコード10に周囲からゴム部材を浸入させた際、コアストランド22を構成するシースフィラメント22S同士の間からゴム部材が充分に侵入し、コアストランド22を構成するコアフィラメント22Cの表面にまでゴム部材が到達する量を充分な量にすることができる。従って、このスチールコード10を内蔵する空気入りタイヤ12や弾性クローラ16を使用しても、コアフィラメント22Cの飛び出しを抑制することができる。

【0026】

[第2形態]

次に、第2形態について説明する。第2形態では、第1形態と同様の構成要素には同じ符号を付してその説明を省略する。

【0027】

図4に示すように、第2形態に係るスチールコード30は、1本のコアストランド32と、コアストランド32の周囲に撚り合わされた6本のシースストランド26と、で構成される。

【0028】

コアストランド32のコア部32Cは、互いに撚り合わされた3本のコアフィラメント32C1〜C3で構成されている。これにより、コア部32Cの表面積を増大させることができ、コア部32Cへのゴム浸入性を更に高めることができる。なお、この場合、コア部32Cの径dk(図4参照)は、コア部32Cのコード長手方向における投影軌跡の径と同一である。

【0029】

以上、実施形態を挙げて本発明の実施の形態を説明したが、これらの実施形態)は一例であり、要旨を逸脱しない範囲内で種々変更して実施できる。また、本発明の権利範囲が上記実施形態に限定されないことは言うまでもない。

【0030】

[実験例]

(1)第1形態で説明したスチールコード10、(2)第2形態で説明したスチールコード30、(3)1本のコアストランドと4本のシースストランドとから構成されるスチールコード、(4)従来のスチールコード、を補強用スチールコードとして用いたゴムクローラをそれぞれ製造し、耐久性試験を行った。試験条件としては、ゴムクローラで200時間走行させた。(1)〜(4)のコアストランド構造、フィラメント径(コアストランドのコアフィラメント径dc、コアストランドのシースフィラメントds、コアストランドのコア部の径dk)、及び、試験結果を表1に示す。

【0031】

【表1】

【0032】

耐久性試験の評価としては、空気入りタイヤのゴム部材からの、すなわちトレッド部表面又は裏面からのコアフィラメントの飛び出し数、及び、強力利用率で評価した。

【0033】

ここで、強力利用率Uは、以下の式で求められ、数値が大きいほど良好であることを示す。

U=(スチールコードの破断強度)/(用いたフィラメントの破断強度の総和)

表1から明かなように、実施例である(1)、(2)では、強力利用率を低下させることなく、すなわち切断荷重を低下させることなく、コアフィラメントの飛び出し数を低減させることができた。

【0034】

比較例である(3)の場合、コアフィラメントの飛び出し本数の点では良好であったが、強力利用率が低くなった。コアストランドを構成するシースフィラメントの本数を低減し過ぎたため、と考えられる。

【0035】

従来例である(4)の場合、コアフィラメントの飛び出し本数が多く、悪い評価となった。この原因は、コアストランドを構成するシースフィラメント同士の隙間が狭すぎて、コアストランドを構成するコアフィラメントにまでゴムが充分に到達していなかったため、と考えられる。

【符号の説明】

【0036】

10 スチールコード

22 コアストランド

22C コアフィラメント

22S シースフィラメント

26 シースストランド

26C コアフィラメント

26S シースフィラメント

30 スチールコード

32 コアストランド

32C コア部

32C1〜C3 コアフィラメント

80 スチールコード

82 コアストランド

82C コアフィラメント

82S シースフィラメント

86 シースストランド

86C コアフィラメント

86S シースフィラメント

90 スチールコード

92 コアストランド

92C コアフィラメント

92S シースフィラメント

96 シースストランド

96C コアフィラメント

96S シースフィラメント

【技術分野】

【0001】

本発明は、ゴム製品に内蔵される補強用のスチールコードに関する。

【背景技術】

【0002】

空気入りタイヤや弾性クローラ等のゴム部品の補強材としてスチールコードが多用されている。空気入りタイヤや弾性クローラ等では、スチールコードの耐荷重性を高めるために、スチールコードの構造は、コード切断荷重を高めた7×7構造にされていることが多い。

【0003】

7×7構造としては、例えば特許文献1に開示された図5に示すスチールコード80のように、1本のコアストランド82の周囲に6本のシースストランド86を配置した構造であって、コアストランド82を構成するコアフィラメント82C及びシースフィラメント82Sの径や、シースストランド86を構成するコアフィラメント86C及びシースフィラメント86Sの径は、全て同じにされている。

【0004】

しかし、図5に示したような構造では、コアストランド82を構成するシースフィラメント82S同士の隙間が狭いため、コアストランド82を構成するコアフィラメント82Cへのゴム浸入性が低い。このため、このスチールコード80を有するゴム製品を使用すると(例えば、空気入りタイヤを使用すると)、ゴム製品に荷重が繰り返して入力された結果、コアストランド82を構成するコアフィラメント82Cがスチールコード80の端部からゴム製品の表面側(空気入りタイヤの場合、主としてトレッド表面側)に飛び出してしまうという難点がある。そして、トレッド表面側に露出したフィラメントを起点にして外部から水が浸入して伝播し、腐食疲労が起きてスチールコードが破断するという原因になっていた。

【0005】

なお、特許文献2〜5に開示された構造のスチールコードであっても、同様の問題が生じている。

【0006】

この対策として、図6に示すように、コアストランド92のコアフィラメント92Cの径をコアストランド92のシースフィラメント92Sの径よりも太くすることでコアフィラメント92Cの飛び出しを抑制したスチールコード90が、特許文献6に開示されている。なお、図6では、シースストランド96のコアフィラメント96Cの径も、シースストランド96のシースフィラメント96Sの径よりも太くしている。

【0007】

しかし、特許文献6に開示された図6に示すような構造にすると、コアフィラメント92Cやコアフィラメント96Cの径が太くなる。このため、スチールコード90自体の重量が増大してしまうという問題があった。また、スチールコード90の剛性が大きくなるため、このスチールコード90を有するゴムクローラを用いてゴム製品を製造する際、曲げ加工がし難い上に、ジョイント部分に剥離が生じないように製造する必要があるという問題もあった。更に、同一形状のボビンに巻かれたフィラメントを用いてコアフィラメントやシースフィラメントとしており、フィラメント径によって巻かれている長さが異なるため、径が異なるフィラメントを使用すると径の細いフィラメントに余り(ロス)が生じ、無駄なコストが嵩むという問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−93087号公報

【特許文献2】特開平6−240590号公報

【特許文献3】特開平8−27685号公報

【特許文献4】特開平1−104888号公報

【特許文献5】特開平9−111679号公報

【特許文献6】特開2001−20188号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事実を考慮して、コアストランドの周囲に複数本のシースストランドを撚り合わせたスチールコードにおいて、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることを可能にすることにより、コアストランドのコアフィラメントがゴム部材から飛び出すことを抑制したゴム製品補強用のスチールコードを提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、複数本のフィラメントからなる2層撚りのコアストランドの周囲に、複数本のシースストランドを撚り合わせたスチールコードであって、前記コアストランドは、1本又は複数本のコアフィラメントと、この1本又は複数本のコアフィラメントの周囲に撚り合わされた5本のシースフィラメントと、で構成され、前記シースストランドは、1本のコアフィラメントと、このコアフィラメントの周囲に撚り合わされた6本のシースフィラメントと、で構成されることを特徴とする。

【0011】

コアストランドを構成するコアフィラメントの本数が複数本である場合、このコアフィラメント同士が撚り合わされていることが、製造のし易さの観点で、及び、強度の観点で、好ましい。また、この場合、コアストランドを構成するフィラメントと、シースストランドを構成するシースフィラメントと、を同時に供給してスチールコードを製造しても良いし、予め製造しておいたコアストランドを供給しつつ、シースストランドとなるフィラメントを供給してスチールコードを製造しても良い。なお、コアストランドを構成するコアフィラメントの本数を複数本にして互いに撚り合せる場合、撚り合せ工程が1つ増加するため、生産性の観点ではコアフィラメントの本数を1本にすることが好ましい。

【0012】

コアストランドを構成するシースフィラメントの本数が4本以下である場合、撚った際に偏りが生じ易く、また、荷重を受けた際に強力低下が生じ易い。

【0013】

なお、ラップフィラメントを省略することは可能である。

【0014】

以上説明したように、請求項1に記載の発明では、コアストランドを構成するシースフィラメントの本数を、従来に比べて1本減らした5本としているので、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることが可能なスチールコードが実現される。従って、このコアフィラメントの飛び出しを抑制したゴム製品補強用のスチールコードが実現される。

【0015】

請求項2に記載の発明は、前記コアストランドを構成するコア部の径dkと、前記コアストランドを構成するシースフィラメントの径dsとが、 1.1×ds ≧ dk ≧ ds の関係を満たしていることを特徴とする。

【0016】

コア部は、1本又は複数本のコアフィラメントで構成される。コア部が複数本のコアフィラメントで構成される場合、コア部の径dkはコード長手方向における投影軌跡の径と同一になる。

【0017】

dk ≧ ds の関係を満たすことにより、コアストランドを構成するシースフィラメント同士の隙間にゴムを充分に浸入させ易く、従って、コア部にまでゴムを充分に到達させ易い。また、1.1×ds ≧ dkの関係を満たすことにより、コアストランドを撚った際に偏りが生じたり、荷重を受けた際に強力低下が生じたりすることを防止できる。

【0018】

請求項3に記載の発明は、前記コアストランドを構成するシースフィラメントの撚り方向と、前記シースストランドを構成するシースフィラメントの撚り方向と、を互いに逆向きとしたことを特徴とする。

【0019】

これにより、コアストランドとシースストランドとの接触面積を低減させることができるので、コアストランド表面へのゴム浸入性を高めることができる。

【発明の効果】

【0020】

本発明は上記構成としたので、コアストランドの周囲に複数本のシースストランドを撚り合わせたスチールコードにおいて、コード切断荷重を低下させることなくコアストランドのコアフィラメント表面にまでゴムを浸入させることを可能にすることにより、コアストランドのコアフィラメントがゴム部材から飛び出すことを抑制したゴム製品補強用のスチールコードを実現させることができる。

【図面の簡単な説明】

【0021】

【図1】第1形態のスチールコードが建設車両用の補強部材として用いられることを示すタイヤ幅方向断面図である。

【図2】図2(A)及び(B)は、それぞれ、第1形態のスチールコードを補強部材として用いた弾性クローラを製造する際の工程毎の斜視図である。

【図3】第1形態のスチールコードの構成を示す断面図である。

【図4】第2形態のスチールコードの構成を示す断面図である。

【図5】従来のスチールコードの構成を示す断面図である。

【図6】従来のスチールコードの構成を示す断面図である。

【発明を実施するための形態】

【0022】

以下、実施形態を挙げ、本発明の実施の形態について説明する。

【0023】

[第1形態]

まず、第1形態について説明する。図1〜図3に示すように、第1形態に係るスチールコード10は、建設車両用の空気入りタイヤ12(図1参照)を構成するベルト14等の補強部材や、弾性クローラ16(図2参照)の補強部材として用いられるスチールコードである。このスチールコード10は、1本のコアストランド22と、コアストランド22の周囲に撚り合わされた6本のシースストランド26と、で構成される。

【0024】

図3に示すように、コアストランド22は、1本のコアフィラメント22Cと、このコアフィラメント22Cの周囲に撚り合された5本のシースフィラメント22Sと、で構成される。シースストランド26は、何れも、1本のコアフィラメント26Cと、このコアフィラメント26Cの周囲に撚り合わされた6本のシースフィラメント26Sと、で構成される。

【0025】

このように、本形態では、コアストランド22を構成するシースフィラメント22Sは、従来の6本よりも1本減らした5本にされており、このため、コアストランド22を構成するシースフィラメント22S同士の隙間が充分に確保されている。従って、空気入りタイヤ12や弾性クローラ16を製造するにあたり、スチールコード10に周囲からゴム部材を浸入させた際、コアストランド22を構成するシースフィラメント22S同士の間からゴム部材が充分に侵入し、コアストランド22を構成するコアフィラメント22Cの表面にまでゴム部材が到達する量を充分な量にすることができる。従って、このスチールコード10を内蔵する空気入りタイヤ12や弾性クローラ16を使用しても、コアフィラメント22Cの飛び出しを抑制することができる。

【0026】

[第2形態]

次に、第2形態について説明する。第2形態では、第1形態と同様の構成要素には同じ符号を付してその説明を省略する。

【0027】

図4に示すように、第2形態に係るスチールコード30は、1本のコアストランド32と、コアストランド32の周囲に撚り合わされた6本のシースストランド26と、で構成される。

【0028】

コアストランド32のコア部32Cは、互いに撚り合わされた3本のコアフィラメント32C1〜C3で構成されている。これにより、コア部32Cの表面積を増大させることができ、コア部32Cへのゴム浸入性を更に高めることができる。なお、この場合、コア部32Cの径dk(図4参照)は、コア部32Cのコード長手方向における投影軌跡の径と同一である。

【0029】

以上、実施形態を挙げて本発明の実施の形態を説明したが、これらの実施形態)は一例であり、要旨を逸脱しない範囲内で種々変更して実施できる。また、本発明の権利範囲が上記実施形態に限定されないことは言うまでもない。

【0030】

[実験例]

(1)第1形態で説明したスチールコード10、(2)第2形態で説明したスチールコード30、(3)1本のコアストランドと4本のシースストランドとから構成されるスチールコード、(4)従来のスチールコード、を補強用スチールコードとして用いたゴムクローラをそれぞれ製造し、耐久性試験を行った。試験条件としては、ゴムクローラで200時間走行させた。(1)〜(4)のコアストランド構造、フィラメント径(コアストランドのコアフィラメント径dc、コアストランドのシースフィラメントds、コアストランドのコア部の径dk)、及び、試験結果を表1に示す。

【0031】

【表1】

【0032】

耐久性試験の評価としては、空気入りタイヤのゴム部材からの、すなわちトレッド部表面又は裏面からのコアフィラメントの飛び出し数、及び、強力利用率で評価した。

【0033】

ここで、強力利用率Uは、以下の式で求められ、数値が大きいほど良好であることを示す。

U=(スチールコードの破断強度)/(用いたフィラメントの破断強度の総和)

表1から明かなように、実施例である(1)、(2)では、強力利用率を低下させることなく、すなわち切断荷重を低下させることなく、コアフィラメントの飛び出し数を低減させることができた。

【0034】

比較例である(3)の場合、コアフィラメントの飛び出し本数の点では良好であったが、強力利用率が低くなった。コアストランドを構成するシースフィラメントの本数を低減し過ぎたため、と考えられる。

【0035】

従来例である(4)の場合、コアフィラメントの飛び出し本数が多く、悪い評価となった。この原因は、コアストランドを構成するシースフィラメント同士の隙間が狭すぎて、コアストランドを構成するコアフィラメントにまでゴムが充分に到達していなかったため、と考えられる。

【符号の説明】

【0036】

10 スチールコード

22 コアストランド

22C コアフィラメント

22S シースフィラメント

26 シースストランド

26C コアフィラメント

26S シースフィラメント

30 スチールコード

32 コアストランド

32C コア部

32C1〜C3 コアフィラメント

80 スチールコード

82 コアストランド

82C コアフィラメント

82S シースフィラメント

86 シースストランド

86C コアフィラメント

86S シースフィラメント

90 スチールコード

92 コアストランド

92C コアフィラメント

92S シースフィラメント

96 シースストランド

96C コアフィラメント

96S シースフィラメント

【特許請求の範囲】

【請求項1】

複数本のフィラメントからなる2層撚りのコアストランドの周囲に、複数本のシースストランドを撚り合わせたスチールコードであって、

前記コアストランドは、1本又は複数本のコアフィラメントと、

この1本又は複数本のコアフィラメントの周囲に撚り合わされた5本のシースフィラメントと、で構成され、

前記シースストランドは、1本のコアフィラメントと、このコアフィラメントの周囲に撚り合わされた6本のシースフィラメントと、で構成されることを特徴とするスチールコード。

【請求項2】

前記コアストランドを構成するコア部の径dkと、前記コアストランドを構成するシースフィラメントの径dsとが、

1.1×ds ≧ dk ≧ ds

の関係を満たしていることを特徴とする請求項1に記載のスチールコード。

【請求項3】

前記コアストランドを構成するシースフィラメントの撚り方向と、前記シースストランドを構成するシースフィラメントの撚り方向と、を互いに逆向きとしたことを特徴とする請求項1又は2に記載のスチールコード。

【請求項1】

複数本のフィラメントからなる2層撚りのコアストランドの周囲に、複数本のシースストランドを撚り合わせたスチールコードであって、

前記コアストランドは、1本又は複数本のコアフィラメントと、

この1本又は複数本のコアフィラメントの周囲に撚り合わされた5本のシースフィラメントと、で構成され、

前記シースストランドは、1本のコアフィラメントと、このコアフィラメントの周囲に撚り合わされた6本のシースフィラメントと、で構成されることを特徴とするスチールコード。

【請求項2】

前記コアストランドを構成するコア部の径dkと、前記コアストランドを構成するシースフィラメントの径dsとが、

1.1×ds ≧ dk ≧ ds

の関係を満たしていることを特徴とする請求項1に記載のスチールコード。

【請求項3】

前記コアストランドを構成するシースフィラメントの撚り方向と、前記シースストランドを構成するシースフィラメントの撚り方向と、を互いに逆向きとしたことを特徴とする請求項1又は2に記載のスチールコード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−185167(P2010−185167A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2010−96131(P2010−96131)

【出願日】平成22年4月19日(2010.4.19)

【分割の表示】特願2003−168663(P2003−168663)の分割

【原出願日】平成15年6月13日(2003.6.13)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【分割の表示】特願2003−168663(P2003−168663)の分割

【原出願日】平成15年6月13日(2003.6.13)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]