スチールコード

【目的】加硫成形時のタイヤ拡張に追従し,かつ加硫成形後においては操舵安定性能の向上等に寄与する,単層撚りスチールコードを提供する。

【構成】5本のワイヤ素線2を撚り合わせることによって単層撚り構造を持つスチールコード1がつくられる。ワイヤ素線2のそれぞれに,曲率の大きな波くせと,曲率の小さな型ぐせの二種類の波くせが,その長手方向に連続してつけられている。

【構成】5本のワイヤ素線2を撚り合わせることによって単層撚り構造を持つスチールコード1がつくられる。ワイヤ素線2のそれぞれに,曲率の大きな波くせと,曲率の小さな型ぐせの二種類の波くせが,その長手方向に連続してつけられている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は,スチールコード,特に車両用タイヤに用いられるスチールコードに関する。

【背景技術】

【0002】

車両(自動車,オートバイなど)用タイヤの補強材として,スチール製のワイヤ素線を複数本撚り合わせてつくられたスチールコードが用いられている。図11は自動車用タイヤの内部構造の一例を示している。自動車用タイヤ20は,カーカス層21,3つのベルト層22,23,24,およびトレッド層25が積層されて構成されている。ベルト層22,23のそれぞれには,タイヤの円周方向に対して斜めにスチールコード26が埋設されている。ベルト層24にはタイヤの円周方向に沿う方向にスチールコード26が埋設されている。

【0003】

ベルト層22〜24のうち,タイヤの円周方向に沿う方向にスチールコード26が埋設されたベルト層24は,特に「0°ベルト」と呼ばれ,タイヤの剛性の向上および転がり抵抗の低減をもたらす。0°ベルトをタイヤ内部に設けることによって,耐久性に優れたタイヤが提供され,そのタイヤを装着した車両の燃費および操縦性が向上する。

【0004】

0°ベルトにはタイヤへの衝撃力が強く伝達される。このため,伸びの小さいスチールコードが0°ベルトに用いられていると,タイヤに衝撃(強い力)が加わったときのエネルギー吸収力が不足するという問題がある。

【0005】

スチールコードの伸びを大きくするために,スチールコードを構成するワイヤ素線を複層撚りにしたり,撚りピッチを短くするなどが行われている。しかしながら,複層撚り加工および短撚りピッチ加工は,いずれも製造コストが高い。

【0006】

複層撚り加工および短撚りピッチ加工のほかに,スチールコードを構成するワイヤ素線に波付け加工を施すことによって,スチールコードの伸びを大きくすることも知られている(特許文献1)。複層撚り加工および短撚りピッチ加工と比べて,波付け加工の製造コストはそれほど高くはない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−198605号公報

【0008】

波付け加工によって,単層撚りであっても,さらに撚りピッチを短くしなくても,スチールコードに伸びが生じやすくなる。しかしながら,単純に一種類の波付け加工のみを施したワイヤ素線からなる単層撚りスチールコードの場合,タイヤ使用時(タイヤを装着した車両の走行時)にタイヤに荷重が加わったときのスチールコードの伸びを確保することはできるが,次に説明するタイヤの製造工程時に必要とされる伸びを十分に確保することは難しい。

【0009】

車両用タイヤの製造工程の一つに加硫成形がある。加硫成形では,加硫前(未加硫)(生ゴム)のタイヤがトレッド・パターンの刻まれた金型内に入れられ,そこに熱と圧力が一定時間加えられる(インフレート)。このとき,未加硫タイヤはその内側から外側に向かって押圧される。加硫成形後のタイヤ(完成品)は未加硫タイヤに比べて数%程度その径が拡張する。ベルト層22〜24にスチールコード26が埋設されている場合,加硫成形時にスチールコード26もタイヤ外側方向に押圧される(応力が加わる)。加硫成形時にタイヤ(スチールコード26)に加わる応力は,タイヤ使用時(タイヤを装着した車両の走行時)に加わる応力よりも小さい。小さい応力が加えられている状況での伸びが小さいスチールコード26が用いられていると,加硫成形時のタイヤ拡張にスチールコード26の伸びが追従できず,スチールコード26がベルト層22〜24に食い込んだり,タイヤの均一性に悪影響を及ぼしたりする。未加硫タイヤの拡張そのものが阻害されることもある。

【0010】

加硫成形時のスチールコードの伸びを確保するには,比較的小さい応力に対して大きな伸びが得られることが必要とされる。しかしながら,上述のように,単純に一種類の波付け加工を施したワイヤ素線からなる単層撚りスチールコードでは,比較的小さい応力に対して,大きな伸びを得るのは難しい。

【発明の開示】

【0011】

この発明は,タイヤ製造工程における加硫成形時のタイヤ拡張に追従し,かつ完成したタイヤにおいては操舵安定性能の向上等に寄与する,単層撚りスチールコードを提供することを目的とする。

【0012】

この発明によるスチールコードは,複数本のスチールワイヤ素線を撚り合わせてつくられる単層撚り構造を持つスチールコードである。単層撚り構造であるから,この発明によるスチールコードは複数本のワイヤ素線がそのまま撚られた構造を持っている。複数本のワイヤ素線を撚り合わせて得られるストランドをさらに撚り合わせて得られる複層撚り構造のスチールコード,心線の周囲にワイヤ素線またはストランドを撚り合わせた心有り構造のスチールコードと比較して,スチールコードの製造工程数が少ない。

【0013】

この発明による単層撚りスチールコードは,上記複数本のスチールワイヤ素線のそれぞれに,曲率の大きな第1の波くせと,曲率の小さな第2の波くせの二種類の波くせが,その長手方向に連続してつけられていることを特徴とする。

【0014】

曲率の小さな第2の波くせは,曲率の大きな第1の波くせよりも小さな力(荷重)(引張応力)によってくせが解消される。したがって,この発明によるスチールコードは,荷重(引張応力)が加えられた当初(小さい荷重(引張応力)が加えられているとき)においては曲率の小さな第2の波くせを解消させることができ,曲率の小さな第2の波くせが解消された後に,曲率の大きな第1の波くせを解消させることができる。

【0015】

この発明によると,二種類の波くせによってスチールコードに構造的な伸びを確保することができ,しかも,スチールコードの伸びを段階的に異ならせることができる。

【0016】

上述したように,スチールコードを車両用タイヤの補強材として用いる場合,タイヤの加硫成形時(タイヤ製造時)および加硫成形後(タイヤ使用時)において,スチールコードに所定の伸びが生じることが必要とされる。この発明によると,加えられる応力が比較的小さいときに伸びを生じさせる曲率の小さい第2の波くせが付けられているので,加硫成形時のタイヤ拡張に追従する伸びを確保することができる。さらに,比較的大きな応力が加えられたときに伸びを生じさせる曲率の大きな第1の波くせも付けられているので,タイヤ使用時の伸びも確保することができる。加硫成形時(タイヤ製造時)においてはベルト層への食込みやタイヤ均一性への悪影響を生じさせず,かつ加硫成形後(タイヤ使用時)には操舵安定性を向上させ,強い衝撃が加わったときのエネルギー吸収力が高いタイヤを得ることができるスチールコードが提供される。

【0017】

一実施態様では,2本〜8本のスチールワイヤ素線が撚り合わされて,単層撚りスチールコードはつくられる。2本よりも少ない(すなわち,1本)では撚ることできず,9本以上では撚合わせに手間がかかることがあり,スチールコードの剛性が大きくなりすぎることがあるからである。

【0018】

好ましくは,上記複数本のスチールワイヤ素線のそれぞれの直径が同径であり,0.130mm〜0.345mmの範囲の直径を持つ。直径があまりに小さい(0.130mmよりも小さい)とスチールコードの切断強力が不足し,またスチールワイヤ素線が撚られるときに波くせが打ち消されてしまうことがあり,逆にあまりに大きい(0.345mmよりも大きい)と素線剛性が大きすぎてスチールコードのしなやかさが失われることがあるからであり,この範囲内の直径を持つスチールワイヤ素線を用いる趣旨である。

【0019】

この発明による単層撚りスチールコードは,好ましくは,縦軸を引張応力(N/mm2 ),横軸を伸び率(%)とする伸び−引張応力曲線(スチールコードを引張り(引張応力を加え),このときのスチールコードの伸び率を引張応力との関係で示す曲線)上に変曲点が存在し,上記変曲点に対応する引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ上記変曲点に対応する伸び率が1.35%〜2.50%の範囲内にあることを特徴とする。変曲点は,スチールコードが二段階の伸び特性を持つことによって伸び−引張応力曲線中に現れる。伸び−引張応力曲線において,変曲点よりも前の曲線部分が初期段階(比較的小さい引張応力が加えられているとき)のスチールコードの伸び特性(初期伸び)であって上述した第2の波くせによるスチールコードの伸びを表し,変曲点よりも後の曲線部分が第2の波くせが解消された後の第1の波くせによるスチールコードの伸びを表す。

【0020】

タイヤ製造工程の加硫成形時にスチールコードに加わる応力はおよそ150N/mm2 〜300N/mm2 であり,この応力範囲内に変曲点があれば,加硫成形時のタイヤ拡張によって第2の波くせが解消されるスチールコードと言える。さらに,変曲点における伸び率が1.35%〜2.50%の範囲内にあれば,加硫成形時および加硫成形後のいずれの段階においても,タイヤに問題を生じさせないスチールコードが提供されることが実験によって確認された。これは,変曲点における引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,変曲点における伸び率が1.35%〜2.50%の範囲内にあるスチールコードを車両用タイヤの補強材に用いると,加硫成形時に,曲率の小さい第2の波くせが適度に解消されることを意味する。すなわち,加硫成形時において(加硫成形の途中段階で)曲率の小さい第2の波くせが伸びきってしまい,スチールコードの食い込み等が生じてしまうことが防止され,かつ加硫成形後に第2の波くせが過剰にスチールコードに残存して安定性の向上等に悪影響を及ぼすことが防止される。

【0021】

単層撚りスチールコードは,好ましくは,上記変曲点以降(すなわち,曲率の小さい第2の波くせが解消され,曲率の大きい第1の波くせのみが残存している状態となったときのスチールコード)の弾性係数(ヤング係数)が100kN/mm2〜200kN/mm2の範囲内にあることを特徴とする。加硫成形後において,車両用タイヤに所定の剛性を発揮させることができる。

【0022】

この発明は,上述した単層撚りスチールコードが埋設されたベルト層を備えたタイヤも提供する。

【図面の簡単な説明】

【0023】

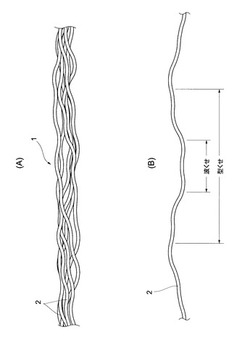

【図1】(A)はスチールコードの外観を,(B)はスチールコードを構成するワイヤ素線の外観を,それぞれ示す。

【図2】スチールコード製造装置を概略的に示す。

【図3】波付装置の構造を概略的に示す。

【図4】波付装置によって波くせが付けられたワイヤ素線からなるスチールコードの伸び−引張応力曲線を示す。

【図5】型付装置の構造を概略的に示す。

【図6】型付装置によって型くせが付けられたワイヤ素線からなるスチールコードの伸び−引張応力曲線を示す。

【図7】スチールコードの伸び−引張応力曲線を示す。

【図8】直径0.130mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図9】直径0.200mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図10】直径0.345mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図11】自動車用タイヤの構造を示す。

【実施例】

【0024】

図1(A)は単層撚りスチールコード1を,図1(B)は単層撚りスチールコード1を構成するワイヤ素線2を,それぞれ拡大して示している。

【0025】

単層撚りスチールコード(以下,スチールコードという)1は,5本のスチール製のワイヤ素線2を撚りながら束ねることによってつくられる(1×5構造)。

【0026】

スチールコード1を構成するワイヤ素線2は,その直径が0.130mm〜0.345mmのもの,たとえば,0.20mmのものが用いられる。直径が0.100mmよりも小さいとスチールコード1の切断強力が不足し,0.350mmよりも大きいと素線剛性が大きくなりすぎてスチールコード1のしなやかさが失われることがあるからであり,この範囲内(余裕をみて0.130mm〜0.345mmの範囲としている)のワイヤ素線2を用いる趣旨である。

【0027】

図1(B)に示すように,この実施例におけるスチールコード1を構成するワイヤ素線2には,2つ(二種類)の波状の「くせ」が付けられている。

【0028】

その一は,比較的大きな曲率でワイヤ素線2に螺旋状に細かくつけられた波状のくせである。曲率の大きい波状のくせを,以下,「波くせ」と呼び,波くせをワイヤ素線2に付与することを「波付け」と言う。波くせはワイヤ素線2の長手方向に連続して螺旋状につけられており,図1(B)にその一単位が明示されている。

【0029】

その二は,比較的小さな曲率でワイヤ素線2に螺旋状に付けられた波状のくせである。曲率の小さな波状のくせを,上述の波くせと区別するために,以下,「型くせ」と呼び,型くせをワイヤ素線2に付与することを「型付け」と言う。型くせもワイヤ素線2に連続して螺旋状に付与されており,図1(B)にその一単位が明示されている。

【0030】

図1(A)を参照して,ワイヤ素線2を撚りながら束ねることによって得られるスチールコード1はワイヤ素線2間に隙間があいている。ワイヤ素線2に付与されている上述の二種類の波状のくせ(波くせおよび型くせ)のうち,主に「型くせ」の存在によって,スチールコード1を構成するワイヤ素線2間に隙間があく。

【0031】

上述の波くせおよび型くせを持つワイヤ素線2を撚ることによって得られるスチールコード1は,その長手方向に伸びが生じやすく,かつ後述するように,2段階の伸び特性を発揮する。二種類の波くせを持つワイヤ素線2が撚り合わされて得られるスチールコード1の伸びに関する特性についての詳細は,後述する。

【0032】

図2は,図1(A)に示すスチールコード1の製造装置の全体構成を示している。このスチールコード製造装置は,スチール製の5本のワイヤ素線2を撚りながら束ねることによってスチールコード1を製造するもので,1×5構成のスチールコード1がつくられる。

【0033】

5つのボビン3に同径のワイヤ素線2がそれぞれ巻き回されている。5つのボビン2から繰出された5本のワイヤ素線2は,それぞれ波付装置4および型付装置5を通過し,その後バンチャー撚線機10に与えられる。

【0034】

図3は波付装置4の構成を概略的に示している。図4は波付装置4によって波付けされたワイヤ素線2から構成されるスチールコード1の伸び特性(伸び−引張応力曲線)(実線)を,波付けされていないワイヤ素線2から構成されるスチールコード1の伸び特性(破線)とともに示している。

【0035】

図3を参照して,波付装置4は回転自在の3つの回転ピン4a,4b,4cが所定間隔をあけて互いに高低差を持って設けられた筒体4Aを含む。3つの回転ピン4b,4a,4cのそれぞれにワイヤ素線2が掛けられており,ワイヤ素線2は回転ピン4a〜4c間をしごかれながら通過する。

【0036】

回転ピン4a〜4cが設けられた筒体4Aはフレーム(図示略)に回転自在に支持されており,筒体4Aはワイヤ素線2の進行方向を軸にモータ(図示略)によって回転する。このため,ワイヤ素線2はねじられながら回転ピン4a〜4cによってしごかれ,これによりワイヤ素線2には螺旋状に波くせが付けられる。筒体4Aが回転しているので,ワイヤ素線2には曲率の大きな波くせが付けられる。

【0037】

波付装置4によってワイヤ素線2につけられる波くせの高さを,回転ピン4a〜4cの配置位置を異ならせることによって制御することができる。波くせの高さは,以下に示す式1によって算出される波付係数の大きさに応じたものになる。

【0038】

波付係数=(H+回転ピン直径+ワイヤ素線直径)/L2 ・・・ 式1

【0039】

式1において,Hは,回転ピン4aと回転ピン4b,4cとの間の高低差(高さ距離)を,Lは,両端の回転ピン4b,4cの間の距離の半分を,それぞれ示す。たとえば,中央に位置する回転ピン4aの高さ位置(すなわち,式1のH)を調整することによって波付係数(ワイヤ素線2に付与される波くせ高さ)が調整される。波付係数が大きいほど,ワイヤ素線2につけられる波くせの高さは高くなる。

【0040】

図4を参照して,伸び−引張応力曲線は,スチールコード1の単位面積あたりの引張荷重(これを「引張応力」と呼ぶ。単位は「N/mm2 」)を縦軸にとり,スチールコード1の伸び率(引張応力が加えられたときのスチールコード1の単位長さあたりの伸びを百分率で表したもの。単位は「%」)を横軸にとったグラフ上に描かれる。波付装置4によって波付けされたワイヤ素線2を束ねてつくられたスチールコード1(実線)と,波付けされていないワイヤ素線2を束ねてつくられたスチールコード1(破線)とを比較して,波付けされたワイヤ素線2を用いると,スチールコード1の伸びが大きくなることが分かる。これは,上述の波くせの存在によって,引張応力がスチールコード1に加えられたときにスチールコード1に伸びが生じるからである。

【0041】

伸び−引張応力曲線には,曲線の傾きが著しく変化するポイントが存在する。図3(B)に示す伸び−引張応力曲線(実線)において,傾きが著しく変化する以前の緩やかな傾きを持つ曲線部分の近似直線L1と,傾きが急激に立ち上がった後の曲線の近似直線L2との交点を,以下「変曲点」と呼ぶ。変曲点に対応する伸び率を「変曲点伸び率」(%),変曲点に対応する引張応力を「変曲点引張応力」(N/mm2 )と言う。伸び−引張応力曲線から得られる変曲点伸び率および変曲点引張応力は,後述するように,スチールコード1の伸びに関する特徴値として位置づけることができる。

【0042】

波付装置4によってワイヤ素線2につけられる波くせは,変曲点以降の伸び−引張応力曲線の傾きに特に大きな影響を及ぼす。伸び−引張応力曲線の変曲点以降の傾きは,スチールコード1が補強材として用いられている車両用タイヤの剛性に相関し,伸び−引張応力曲線の傾きが大きい(立ちあがり角度が大きい)スチールコード1が補強材として用いられた車両用タイヤは,スチールコード1の伸びが小さいので剛性が高く,伸び−引張応力曲線の傾きが小さい(立ちあがり角度が小さい)スチールコード1が補強材として用いられた車両用タイヤは剛性が相対的に低い。

【0043】

一般に剛性の高い車両用タイヤは転がり抵抗が小さくなり,車両の操舵安定性および燃費が向上する。しかしながら,あまりに剛性が高いと,車両用タイヤに強い力(荷重)が加わったときに,補強材として埋込まれているスチールコード1に伸びが生じず,スチールコード1が断線する,または断線にまで至らないまでも損傷を受けることがある。タイヤに衝撃(強い力)が加わったときのエネルギーの吸収力は低い。

【0044】

波付装置4によって波くせを施したワイヤ素線2を用いることによって,上述したように,スチールコード1の伸び−引張応力曲線の変曲点以降の傾き(立ちあがり角度)は小さくなり,そのようなスチールコード1を補強材とする車両用タイヤは剛性が低くなる。たとえ車両用タイヤに強い力(衝撃)が加わっても,スチールコード1が長手方向に伸びて追従し,スチールコード1が断線または損傷するおそれが少なくなる。強い衝撃を受けやすいオフロード用タイヤ,比較的強い力が加わりやすい0°ベルトの補強材などに適した伸び特性を得ることができる。

【0045】

伸び−引張応力曲線の変曲点以降の傾きは,スチールコード1の弾性係数(ヤング係数)を表す。スチールコード1の弾性係数は,次式2によって算出される。

【0046】

弾性係数(N/mm2)=(コード長×荷重)/(有効断面積×伸び長さ)・・・式2

【0047】

式2において,「コード長」は伸び−引張応力曲線を得るときに用いられるスチールコード1の長さ(基長)である。「荷重」および「伸び長さ」は,伸び−引張応力曲線を得るときにスチールコード1に加えられる荷重(N)(伸び−引張応力曲線の変曲点以降の傾き(立ちあがり角度)が大きいときの荷重)と,そのときにスチールコード1に生じた伸び長さ(mm)である。

【0048】

好ましくは,スチールコード1の変曲点以降の伸び−引張応力曲線の傾き,すなわち弾性係数は100kN/mm2〜200kN/mm2の範囲内とされる。100kN/mm2 よりも小さいと,車両用タイヤの剛性が低くなりすぎ,操縦性の向上,燃費向上が得られなかったり,タイヤの形状保持に支障をきたすことがあり,200kN/mm2 よりも大きいとタイヤの剛性が高くなりすぎ,強い力がタイヤに加わったときにスチールコード1に損傷が生じるおそれが高くなるからである。スチールコード1の弾性係数は波くせの高さに依存し,上述のように波くせの高さは,波付装置4の回転ピン4a〜4cの配置位置(波付係数)によって制御することができる。

【0049】

波付装置4によって波付けられたワイヤ素線2は,次に型付装置5に送られる。

【0050】

図5は型付装置5の構成を概略的に示している。図6は上述した波付装置4によって波付けられ,かつ型付装置5によってさらに型付けられたワイヤ素線2から構成されるスチールコード1の伸び−引張応力曲線(実線)を,波付けのみが施され,型付けされていないワイヤ素線2から構成されるスチールコード1の伸び−引張応力曲線(破線)とともに示すグラフである。

【0051】

図5を参照して,型付装置5は筐体5Aを含み,この筐体5A内に,5本のワイヤ素線2のそれぞれに対応する5組の回転ピン5a〜5cが回転自在に設けられている。5本のワイヤ素線2のそれぞれに対応する回転ピン5a,5b,5cの組は,いずれも所定間隔をあけて互いに高低差を持って設けられている。

【0052】

3つの回転ピン5a,5b,5cにワイヤ素線2が掛けられ,ワイヤ素線2は回転ピン5a〜5c間をしごかれながら通過する。ここで上述した波付装置4とは異なり,型付装置5(筐体5A)は回転しない。型付装置5(筐体5A)が回転しないので,波付装置4によってつけられる波くせよりも曲率の小さなくせ(型くせ)が,型付装置5によってワイヤ素線2につけられる。なお,ワイヤ素線2は,上述した波付装置4および後述する撚線機10によってねじられながら進行するので,型付装置5によってつけられる型くせも,ワイヤ素線2に螺旋状につけられる。

【0053】

型付装置5によってワイヤ素線2につけられる型くせの高さも,波付装置4と同様に,回転ピン5a〜5cの配置位置によって制御することができる。型くせの高さは,上述した式1と同じ数式によって算出される値(型付係数)の大きさに応じたものになる。

【0054】

図6を参照して,型付装置5によって型付けられたワイヤ素線2を束ねてつくられたスチールコード1(実線)は,型付けされていないワイヤ素線2を束ねてつくられたスチールコード1(破線)と比較して,スチールコード1の伸び始め当初の伸び(以下,初期伸びという)が長くなり,比較的小さい引張応力が加えられているとき(変曲点以前)の伸び率が大きくなる。

【0055】

車両用タイヤはその製造工程において加硫成形される。加硫成形時,加硫前(未加硫)タイヤはタイヤ径方向外側に数%拡張する。ベルト層を備えた車両用タイヤの場合,加硫成形においてベルト層もタイヤ径方向に拡張する。このため,ベルト層にスチールコードが埋め込まれている場合,加硫成形時にスチールコード(スチールコードが埋設されたベルト層)には引張応力が加わる。

【0056】

初期伸びが小さいスチールコードがベルト層に埋設されていると,加硫形成時にスチールコードがベルト層に食い込んだり,タイヤの均一性(ユニフォミティ)に悪影響を及ぼすことがある。未加硫タイヤの拡張そのものが阻害されることもある。

【0057】

型付装置5によって型付けされたワイヤ素線2を束ねてつくられたスチールコード1は,初期伸びが大きい(変曲点伸び率が大きい)。すなわち,加硫成形工程においてスチールコード1に引張応力が加わったとき,スチールコード1はそれに追従して十分な伸びを生じる。このように,型付装置5によってワイヤ素線2を型付けておくことによって,タイヤ製造時に必要とされるスチールコード1の初期伸びを確保することでき,スチールコード1の食い込み,タイヤの均一性への悪影響等が防止される。

【0058】

詳細は後述するが,スチールコード1は,伸び−引張応力曲線における変曲点伸び率が,1.35%〜2.50%の範囲内とされる。あまりに初期伸び(変曲点伸び率)が小さいと,タイヤ成形途中で型くせが無くなってしまいスチールコード1の食い込み等が生じるおそれがあり,あまりに初期伸びが大きいと加硫成形工程を終えても型くせがスチールコード1に過度に残存するからである。また,ワイヤ素線2に型くせを過度に付与すると,ワイヤ素線2がスチールコード1とされたとき(撚られたとき)にワイヤ素線2の巻付きが過剰になり,初期伸びが小さくなってしまうこともある。

【0059】

スチールコード1の初期伸び(変曲点伸び率)は,型付装置5によってワイヤ素線2につけられる型くせの高さに依存し,型くせの高さは,上述のように型付装置5の回転ピン5a〜5cの配置位置(型付係数)によって制御することができる。

【0060】

図2に戻って,波付装置4によって波付けされ,かつ型付装置5によって型付けられた5本のワイヤ素線2が,バンチャー撚線機10に与えられる。

【0061】

バンチャー撚線機10にはスチールコード1を巻取るためのボビン9が設けられている。

【0062】

5本のワイヤ素線2が集合器6によって集められて束にされる。束にされた5本のワイヤ素線2が,案内ロール7を経て,弓形フライヤ(図示略)のガイドチップに掛けられて弓形フライヤに沿って案内され,案内ロール8を経てボビン9によって巻き取られる(アウト−イン)。弓形フライヤが回転することにより,5本のワイヤ素線2の束がねじられかつ撚り合わされて,スチールコード1となっていく(図1(A))。

【0063】

バンチャー撚線機10に代えて,チューブ型撚線機によってスチールコード1を製造してもよい。

【0064】

表1は,直径0.130mmのワイヤ素線2を用いて,1×2構造,1×3構造,1×5構造および1×8構造の4種類のスチールコードを作成し,この4種類のスチールコードのそれぞれについて,型付装置5の型付係数を異ならせて(すなわち,型くせの高さを異ならせて)行った,スチールコードの引張試験結果を示している。波付装置4の波付係数は固定(波付係数=0.060)とした。表2および表3は,それぞれ直径0.200mmおよび0.345mmのワイヤ素線2を用いてつくられたスチールコードについて,表1と同じ引張試験結果を示している。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

引張試験では,作成したスチールコードを250mmの長さに切断して引張試験機にセットする。スチールコードの伸び長さ(mm)および引張荷重(N)を記録しながら,スチールコード1が切断するまで,スチールコード1の一端を徐々に引っ張る(引張荷重を次第に大きくする)。

【0069】

引張応力(記録された引張荷重(N)をスチールコードの有効断面積で除算した値)を縦軸にとり,記録されたスチールコード1の伸び長さをコード長(250mm)で除算して100を乗算した値(伸び率(%))を横軸にとると,伸び−引張応力曲線が描かれる。描かれた伸び−引張応力曲線から「変曲点伸び率」および「変曲点引張応力」が得られる。

【0070】

表1において,「破断伸び率」はスチールコードが破断したときの伸び率である。「弾性係数」は上記の式2によって算出した値であり,上述したように,変曲点以降の伸び−引張応力曲線の傾きに対応する。

【0071】

図7は,引張試験の結果得られた伸び−引張応力曲線の一例を示すもので,被試験体43(ワイヤ素線2の直径:0.200mm,構成:1×5,型付係数:0.072)についての伸び−引張応力曲線を示している。

【0072】

上述のように,スチールコード1を構成するワイヤ素線2には,波付装置4によって曲率の大きい波くせがつけられ,かつ型付装置5によって曲率の小さい型くせがつけられている。曲率の大きい波くせは,曲率の小さな型くせよりも,くせを解消する(曲がりを伸ばす)ために大きな力(引張応力)が必要とされる。逆に言えば,曲率の小さい型くせは小さい力(引張応力)で解消される。したがって,スチールコード1を引張りはじめてしばらくの間,すなわち小さい引張応力が加えられている段階では,曲率の大きな波くせは解消されず(波くせは伸びず),曲率の小さな型くせが解消されていく(型くせが伸びていく)。スチールコード1を引張りはじめてしばらくの間,すなわち小さい引張応力が加えられているとき,スチールコード1には型くせの存在によって大きな伸びが生じる。外観上,スチールコード1を構成するワイヤ素線2間の隙間が徐々に狭まっていく。図7に示す伸び−引張応力曲線において,変曲点伸び率(変曲点引張応力)に至るまでの曲線部分が,型くせによるスチールコード1の伸び(初期伸び)を表している。

【0073】

スチールコード1をさらに引っ張り続けると,スチールコード1の引張り当初の伸び(初期伸び)が終わる。すなわち,スチールコード1における型くせが無くなる。初期伸びが終わっても,スチールコード1には伸びが生じるが,その伸びの程度は,初期伸びに比べて小さい。上述のように,初期伸びが終わることによって曲率の小さな型くせが解消され,比較的大きな力(引張応力)が解消に必要とされる曲率の大きな波くせによる伸びが生じるからである。図7に示す伸び−引張応力曲線において,変曲点伸び率(変曲点引張応力)以降の曲線部分が,波くせによるスチールコード1の伸びを表している。

【0074】

変曲点伸び率が小さい場合,そのスチールコード1は初期伸びが短いことを意味する。初期伸びが短かすぎると,加硫成形の途中でスチールコード1中の型くせがすべて解消され(伸びきり),加硫成形時のタイヤ拡張に追従できず,上述したように,スチールコード1がベルト層に食い込んだり,タイヤの均一性に影響を与えたりするおそれがある。スチールコード1に所定の初期伸びを確保するには,変曲点伸び率に下限がある。

【0075】

変曲点伸び率が大きい場合,そのスチールコード1は初期伸びが長いことを意味する。初期伸びが長すぎると,加硫成形時に型付けが伸びきらず,完成した車両用タイヤに埋め込まれているスチールコード1に,波くせのみならず型くせが強く残存することになる。タイヤに必要とされる剛性が確保できず,燃費,操舵性等に支障をきたすおそれがある。変曲点伸び率には上限も存在する。

【0076】

表1〜3を参照して,引張試験では,被試験体のそれぞれについて,次の2つの評価を行った。

【0077】

(1)タイヤ成形工程における良否判定

被試験体を用いて車両用タイヤを作成する(図11参照)。タイヤ成型時の加硫工程においてスチールコード1が破断する等の加硫時故障が発生した場合には×(不良)とする。また,スチールコード1が破断に至らないまでも,スチールコード1がベルト層に食い込むように内側に移動していることが認められた場合には△(軽不良)とする。スチールコード1の破断およびベルト層への食込みがいずれも認められなかった場合に○とする。

【0078】

(2)乗り心地・安定性

被試験体を用いて車両用タイヤを作成し,作成したタイヤを装着した乗用車等を運転することによって,乗り心地および安定性を体感評価する。乗り心地および安定性の程度に応じて,○または△をつけた。

【0079】

(3)総合評価

上述のタイヤ成形工程における良否および乗り心地・安定性の評価において,タイヤ成形工程の評価が×評価である被試験体(スチールコード)の総合評価は×とした。タイヤ成形工程における良否および乗り心地・安定性がいずれも○評価であれば総合評価を○とした。タイヤ成形工程における良否が△で,かつ乗り心地・安定性の評価が○であれば総合評価は○とした。タイヤ成形工程における良否が○で,かつ乗り心地・安定性の評価が△であれば総合評価は△とした。タイヤ成形工程および乗り心地・安定性の評価がいずれも△であれば総合評価は△とした。

【0080】

図8は,横軸を変曲点伸び率(%),縦軸を変曲点引張応力(N/mm2 )とした座標軸上に,表1に基づく試験結果をプロットしたものである。各プロット点として上述した総合評価を表す記号(○,△または×)が,表1に示す被試験体の番号((1)〜(28) )とともに記されている。同様に,図9は表2に基づく試験結果を,図10は表3に基づく試験結果を,横軸を変曲点伸び率(%),縦軸を変曲点引張応力(N/mm2 )とした座標軸上にプロットしたものである。

【0081】

図8,図9および図10において,縦軸(変曲点引張応力)の150N/mm2 〜300N/mm2 の範囲が強調して(縦バーによって)示されている。これは,タイヤ成形時(加硫成形時)にスチールコード1に加わる応力範囲を示している。変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ○または△プロットであれば,その被試験体(スチールコード)は,加硫成形時および加硫成形後において良好な伸び特性を持つと言える。

【0082】

表1および図8を参照して,0.130mmの直径を持つワイヤ素線2からなるスチールコードの場合,変曲点伸び率が1.28%よりも小さいときに,スチールコード1の破断等の加硫時故障(タイヤ成形工程の評価が「×」)が確認された(被試験体(1),(7)および(13))。

【0083】

また,変曲点伸び率が3.50%以上のスチールコード1について,総合評価が○である被試験体は無かった。上述したように,変曲点伸び率が大きすぎると,加硫成形時に型くせが解消されずに完成したタイヤに型くせが残存し,これによりタイヤの剛性が不足して乗り心地および安定性に悪影響がもたらされると考えられる。

【0084】

表1および図8に示す評価試験の結果によると,変曲点引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,かつ変曲点伸び率が1.28%〜3.50%の範囲内であれば,そのスチールコード1は加硫成形時および加硫成形後の評価が良好であった。

【0085】

表2および図9を参照して,0.200mmの直径を持つワイヤ素線2からなるスチールコードの場合,変曲点伸び率が1.34%よりも小さいときに,スチールコードの破断またはベルト層への食込み(タイヤ成形工程の評価が「×」)が確認された(被試験体(26),(27),(33),(34),(40)および(47) )。変曲点伸び率が2.50%を超えると,総合評価が○である被試験体が少なくなった。

【0086】

表2および図9に示す評価試験の結果によると,変曲点引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,かつ変曲点伸び率が1.35%〜2.50%の範囲内であれば,そのスチールコード1は加硫成形時および加硫成形後の評価が良好であった。

【0087】

表3および図10を参照して,0.345mmの直径を持つワイヤ素線2からなるスチールコード1の場合,変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあれば,総合評価が×となる被試験体は無かった。

【0088】

評価試験によれば,直径が0.130mm〜0.345mmのワイヤ素線2を用いた1×N(N=2〜8)構造の単層撚りスチールコード1の場合,変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ変曲点伸び率が1.35%〜2.50%の範囲内にあれば,加硫成形時(タイヤ製造時)にはベルト層への食込みやタイヤ均一性への悪影響を生じさせず,かつ加硫成形後(タイヤ使用時)には乗り心地や安定性の向上に寄与するスチールコードであることが確認された。

【符号の説明】

【0089】

1 単層撚りスチールコード

2 ワイヤ素線

4 波付装置

5 型付装置

10 撚線機

【技術分野】

【0001】

この発明は,スチールコード,特に車両用タイヤに用いられるスチールコードに関する。

【背景技術】

【0002】

車両(自動車,オートバイなど)用タイヤの補強材として,スチール製のワイヤ素線を複数本撚り合わせてつくられたスチールコードが用いられている。図11は自動車用タイヤの内部構造の一例を示している。自動車用タイヤ20は,カーカス層21,3つのベルト層22,23,24,およびトレッド層25が積層されて構成されている。ベルト層22,23のそれぞれには,タイヤの円周方向に対して斜めにスチールコード26が埋設されている。ベルト層24にはタイヤの円周方向に沿う方向にスチールコード26が埋設されている。

【0003】

ベルト層22〜24のうち,タイヤの円周方向に沿う方向にスチールコード26が埋設されたベルト層24は,特に「0°ベルト」と呼ばれ,タイヤの剛性の向上および転がり抵抗の低減をもたらす。0°ベルトをタイヤ内部に設けることによって,耐久性に優れたタイヤが提供され,そのタイヤを装着した車両の燃費および操縦性が向上する。

【0004】

0°ベルトにはタイヤへの衝撃力が強く伝達される。このため,伸びの小さいスチールコードが0°ベルトに用いられていると,タイヤに衝撃(強い力)が加わったときのエネルギー吸収力が不足するという問題がある。

【0005】

スチールコードの伸びを大きくするために,スチールコードを構成するワイヤ素線を複層撚りにしたり,撚りピッチを短くするなどが行われている。しかしながら,複層撚り加工および短撚りピッチ加工は,いずれも製造コストが高い。

【0006】

複層撚り加工および短撚りピッチ加工のほかに,スチールコードを構成するワイヤ素線に波付け加工を施すことによって,スチールコードの伸びを大きくすることも知られている(特許文献1)。複層撚り加工および短撚りピッチ加工と比べて,波付け加工の製造コストはそれほど高くはない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−198605号公報

【0008】

波付け加工によって,単層撚りであっても,さらに撚りピッチを短くしなくても,スチールコードに伸びが生じやすくなる。しかしながら,単純に一種類の波付け加工のみを施したワイヤ素線からなる単層撚りスチールコードの場合,タイヤ使用時(タイヤを装着した車両の走行時)にタイヤに荷重が加わったときのスチールコードの伸びを確保することはできるが,次に説明するタイヤの製造工程時に必要とされる伸びを十分に確保することは難しい。

【0009】

車両用タイヤの製造工程の一つに加硫成形がある。加硫成形では,加硫前(未加硫)(生ゴム)のタイヤがトレッド・パターンの刻まれた金型内に入れられ,そこに熱と圧力が一定時間加えられる(インフレート)。このとき,未加硫タイヤはその内側から外側に向かって押圧される。加硫成形後のタイヤ(完成品)は未加硫タイヤに比べて数%程度その径が拡張する。ベルト層22〜24にスチールコード26が埋設されている場合,加硫成形時にスチールコード26もタイヤ外側方向に押圧される(応力が加わる)。加硫成形時にタイヤ(スチールコード26)に加わる応力は,タイヤ使用時(タイヤを装着した車両の走行時)に加わる応力よりも小さい。小さい応力が加えられている状況での伸びが小さいスチールコード26が用いられていると,加硫成形時のタイヤ拡張にスチールコード26の伸びが追従できず,スチールコード26がベルト層22〜24に食い込んだり,タイヤの均一性に悪影響を及ぼしたりする。未加硫タイヤの拡張そのものが阻害されることもある。

【0010】

加硫成形時のスチールコードの伸びを確保するには,比較的小さい応力に対して大きな伸びが得られることが必要とされる。しかしながら,上述のように,単純に一種類の波付け加工を施したワイヤ素線からなる単層撚りスチールコードでは,比較的小さい応力に対して,大きな伸びを得るのは難しい。

【発明の開示】

【0011】

この発明は,タイヤ製造工程における加硫成形時のタイヤ拡張に追従し,かつ完成したタイヤにおいては操舵安定性能の向上等に寄与する,単層撚りスチールコードを提供することを目的とする。

【0012】

この発明によるスチールコードは,複数本のスチールワイヤ素線を撚り合わせてつくられる単層撚り構造を持つスチールコードである。単層撚り構造であるから,この発明によるスチールコードは複数本のワイヤ素線がそのまま撚られた構造を持っている。複数本のワイヤ素線を撚り合わせて得られるストランドをさらに撚り合わせて得られる複層撚り構造のスチールコード,心線の周囲にワイヤ素線またはストランドを撚り合わせた心有り構造のスチールコードと比較して,スチールコードの製造工程数が少ない。

【0013】

この発明による単層撚りスチールコードは,上記複数本のスチールワイヤ素線のそれぞれに,曲率の大きな第1の波くせと,曲率の小さな第2の波くせの二種類の波くせが,その長手方向に連続してつけられていることを特徴とする。

【0014】

曲率の小さな第2の波くせは,曲率の大きな第1の波くせよりも小さな力(荷重)(引張応力)によってくせが解消される。したがって,この発明によるスチールコードは,荷重(引張応力)が加えられた当初(小さい荷重(引張応力)が加えられているとき)においては曲率の小さな第2の波くせを解消させることができ,曲率の小さな第2の波くせが解消された後に,曲率の大きな第1の波くせを解消させることができる。

【0015】

この発明によると,二種類の波くせによってスチールコードに構造的な伸びを確保することができ,しかも,スチールコードの伸びを段階的に異ならせることができる。

【0016】

上述したように,スチールコードを車両用タイヤの補強材として用いる場合,タイヤの加硫成形時(タイヤ製造時)および加硫成形後(タイヤ使用時)において,スチールコードに所定の伸びが生じることが必要とされる。この発明によると,加えられる応力が比較的小さいときに伸びを生じさせる曲率の小さい第2の波くせが付けられているので,加硫成形時のタイヤ拡張に追従する伸びを確保することができる。さらに,比較的大きな応力が加えられたときに伸びを生じさせる曲率の大きな第1の波くせも付けられているので,タイヤ使用時の伸びも確保することができる。加硫成形時(タイヤ製造時)においてはベルト層への食込みやタイヤ均一性への悪影響を生じさせず,かつ加硫成形後(タイヤ使用時)には操舵安定性を向上させ,強い衝撃が加わったときのエネルギー吸収力が高いタイヤを得ることができるスチールコードが提供される。

【0017】

一実施態様では,2本〜8本のスチールワイヤ素線が撚り合わされて,単層撚りスチールコードはつくられる。2本よりも少ない(すなわち,1本)では撚ることできず,9本以上では撚合わせに手間がかかることがあり,スチールコードの剛性が大きくなりすぎることがあるからである。

【0018】

好ましくは,上記複数本のスチールワイヤ素線のそれぞれの直径が同径であり,0.130mm〜0.345mmの範囲の直径を持つ。直径があまりに小さい(0.130mmよりも小さい)とスチールコードの切断強力が不足し,またスチールワイヤ素線が撚られるときに波くせが打ち消されてしまうことがあり,逆にあまりに大きい(0.345mmよりも大きい)と素線剛性が大きすぎてスチールコードのしなやかさが失われることがあるからであり,この範囲内の直径を持つスチールワイヤ素線を用いる趣旨である。

【0019】

この発明による単層撚りスチールコードは,好ましくは,縦軸を引張応力(N/mm2 ),横軸を伸び率(%)とする伸び−引張応力曲線(スチールコードを引張り(引張応力を加え),このときのスチールコードの伸び率を引張応力との関係で示す曲線)上に変曲点が存在し,上記変曲点に対応する引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ上記変曲点に対応する伸び率が1.35%〜2.50%の範囲内にあることを特徴とする。変曲点は,スチールコードが二段階の伸び特性を持つことによって伸び−引張応力曲線中に現れる。伸び−引張応力曲線において,変曲点よりも前の曲線部分が初期段階(比較的小さい引張応力が加えられているとき)のスチールコードの伸び特性(初期伸び)であって上述した第2の波くせによるスチールコードの伸びを表し,変曲点よりも後の曲線部分が第2の波くせが解消された後の第1の波くせによるスチールコードの伸びを表す。

【0020】

タイヤ製造工程の加硫成形時にスチールコードに加わる応力はおよそ150N/mm2 〜300N/mm2 であり,この応力範囲内に変曲点があれば,加硫成形時のタイヤ拡張によって第2の波くせが解消されるスチールコードと言える。さらに,変曲点における伸び率が1.35%〜2.50%の範囲内にあれば,加硫成形時および加硫成形後のいずれの段階においても,タイヤに問題を生じさせないスチールコードが提供されることが実験によって確認された。これは,変曲点における引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,変曲点における伸び率が1.35%〜2.50%の範囲内にあるスチールコードを車両用タイヤの補強材に用いると,加硫成形時に,曲率の小さい第2の波くせが適度に解消されることを意味する。すなわち,加硫成形時において(加硫成形の途中段階で)曲率の小さい第2の波くせが伸びきってしまい,スチールコードの食い込み等が生じてしまうことが防止され,かつ加硫成形後に第2の波くせが過剰にスチールコードに残存して安定性の向上等に悪影響を及ぼすことが防止される。

【0021】

単層撚りスチールコードは,好ましくは,上記変曲点以降(すなわち,曲率の小さい第2の波くせが解消され,曲率の大きい第1の波くせのみが残存している状態となったときのスチールコード)の弾性係数(ヤング係数)が100kN/mm2〜200kN/mm2の範囲内にあることを特徴とする。加硫成形後において,車両用タイヤに所定の剛性を発揮させることができる。

【0022】

この発明は,上述した単層撚りスチールコードが埋設されたベルト層を備えたタイヤも提供する。

【図面の簡単な説明】

【0023】

【図1】(A)はスチールコードの外観を,(B)はスチールコードを構成するワイヤ素線の外観を,それぞれ示す。

【図2】スチールコード製造装置を概略的に示す。

【図3】波付装置の構造を概略的に示す。

【図4】波付装置によって波くせが付けられたワイヤ素線からなるスチールコードの伸び−引張応力曲線を示す。

【図5】型付装置の構造を概略的に示す。

【図6】型付装置によって型くせが付けられたワイヤ素線からなるスチールコードの伸び−引張応力曲線を示す。

【図7】スチールコードの伸び−引張応力曲線を示す。

【図8】直径0.130mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図9】直径0.200mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図10】直径0.345mmのワイヤ素線からなるスチールコードの試験結果を示す。

【図11】自動車用タイヤの構造を示す。

【実施例】

【0024】

図1(A)は単層撚りスチールコード1を,図1(B)は単層撚りスチールコード1を構成するワイヤ素線2を,それぞれ拡大して示している。

【0025】

単層撚りスチールコード(以下,スチールコードという)1は,5本のスチール製のワイヤ素線2を撚りながら束ねることによってつくられる(1×5構造)。

【0026】

スチールコード1を構成するワイヤ素線2は,その直径が0.130mm〜0.345mmのもの,たとえば,0.20mmのものが用いられる。直径が0.100mmよりも小さいとスチールコード1の切断強力が不足し,0.350mmよりも大きいと素線剛性が大きくなりすぎてスチールコード1のしなやかさが失われることがあるからであり,この範囲内(余裕をみて0.130mm〜0.345mmの範囲としている)のワイヤ素線2を用いる趣旨である。

【0027】

図1(B)に示すように,この実施例におけるスチールコード1を構成するワイヤ素線2には,2つ(二種類)の波状の「くせ」が付けられている。

【0028】

その一は,比較的大きな曲率でワイヤ素線2に螺旋状に細かくつけられた波状のくせである。曲率の大きい波状のくせを,以下,「波くせ」と呼び,波くせをワイヤ素線2に付与することを「波付け」と言う。波くせはワイヤ素線2の長手方向に連続して螺旋状につけられており,図1(B)にその一単位が明示されている。

【0029】

その二は,比較的小さな曲率でワイヤ素線2に螺旋状に付けられた波状のくせである。曲率の小さな波状のくせを,上述の波くせと区別するために,以下,「型くせ」と呼び,型くせをワイヤ素線2に付与することを「型付け」と言う。型くせもワイヤ素線2に連続して螺旋状に付与されており,図1(B)にその一単位が明示されている。

【0030】

図1(A)を参照して,ワイヤ素線2を撚りながら束ねることによって得られるスチールコード1はワイヤ素線2間に隙間があいている。ワイヤ素線2に付与されている上述の二種類の波状のくせ(波くせおよび型くせ)のうち,主に「型くせ」の存在によって,スチールコード1を構成するワイヤ素線2間に隙間があく。

【0031】

上述の波くせおよび型くせを持つワイヤ素線2を撚ることによって得られるスチールコード1は,その長手方向に伸びが生じやすく,かつ後述するように,2段階の伸び特性を発揮する。二種類の波くせを持つワイヤ素線2が撚り合わされて得られるスチールコード1の伸びに関する特性についての詳細は,後述する。

【0032】

図2は,図1(A)に示すスチールコード1の製造装置の全体構成を示している。このスチールコード製造装置は,スチール製の5本のワイヤ素線2を撚りながら束ねることによってスチールコード1を製造するもので,1×5構成のスチールコード1がつくられる。

【0033】

5つのボビン3に同径のワイヤ素線2がそれぞれ巻き回されている。5つのボビン2から繰出された5本のワイヤ素線2は,それぞれ波付装置4および型付装置5を通過し,その後バンチャー撚線機10に与えられる。

【0034】

図3は波付装置4の構成を概略的に示している。図4は波付装置4によって波付けされたワイヤ素線2から構成されるスチールコード1の伸び特性(伸び−引張応力曲線)(実線)を,波付けされていないワイヤ素線2から構成されるスチールコード1の伸び特性(破線)とともに示している。

【0035】

図3を参照して,波付装置4は回転自在の3つの回転ピン4a,4b,4cが所定間隔をあけて互いに高低差を持って設けられた筒体4Aを含む。3つの回転ピン4b,4a,4cのそれぞれにワイヤ素線2が掛けられており,ワイヤ素線2は回転ピン4a〜4c間をしごかれながら通過する。

【0036】

回転ピン4a〜4cが設けられた筒体4Aはフレーム(図示略)に回転自在に支持されており,筒体4Aはワイヤ素線2の進行方向を軸にモータ(図示略)によって回転する。このため,ワイヤ素線2はねじられながら回転ピン4a〜4cによってしごかれ,これによりワイヤ素線2には螺旋状に波くせが付けられる。筒体4Aが回転しているので,ワイヤ素線2には曲率の大きな波くせが付けられる。

【0037】

波付装置4によってワイヤ素線2につけられる波くせの高さを,回転ピン4a〜4cの配置位置を異ならせることによって制御することができる。波くせの高さは,以下に示す式1によって算出される波付係数の大きさに応じたものになる。

【0038】

波付係数=(H+回転ピン直径+ワイヤ素線直径)/L2 ・・・ 式1

【0039】

式1において,Hは,回転ピン4aと回転ピン4b,4cとの間の高低差(高さ距離)を,Lは,両端の回転ピン4b,4cの間の距離の半分を,それぞれ示す。たとえば,中央に位置する回転ピン4aの高さ位置(すなわち,式1のH)を調整することによって波付係数(ワイヤ素線2に付与される波くせ高さ)が調整される。波付係数が大きいほど,ワイヤ素線2につけられる波くせの高さは高くなる。

【0040】

図4を参照して,伸び−引張応力曲線は,スチールコード1の単位面積あたりの引張荷重(これを「引張応力」と呼ぶ。単位は「N/mm2 」)を縦軸にとり,スチールコード1の伸び率(引張応力が加えられたときのスチールコード1の単位長さあたりの伸びを百分率で表したもの。単位は「%」)を横軸にとったグラフ上に描かれる。波付装置4によって波付けされたワイヤ素線2を束ねてつくられたスチールコード1(実線)と,波付けされていないワイヤ素線2を束ねてつくられたスチールコード1(破線)とを比較して,波付けされたワイヤ素線2を用いると,スチールコード1の伸びが大きくなることが分かる。これは,上述の波くせの存在によって,引張応力がスチールコード1に加えられたときにスチールコード1に伸びが生じるからである。

【0041】

伸び−引張応力曲線には,曲線の傾きが著しく変化するポイントが存在する。図3(B)に示す伸び−引張応力曲線(実線)において,傾きが著しく変化する以前の緩やかな傾きを持つ曲線部分の近似直線L1と,傾きが急激に立ち上がった後の曲線の近似直線L2との交点を,以下「変曲点」と呼ぶ。変曲点に対応する伸び率を「変曲点伸び率」(%),変曲点に対応する引張応力を「変曲点引張応力」(N/mm2 )と言う。伸び−引張応力曲線から得られる変曲点伸び率および変曲点引張応力は,後述するように,スチールコード1の伸びに関する特徴値として位置づけることができる。

【0042】

波付装置4によってワイヤ素線2につけられる波くせは,変曲点以降の伸び−引張応力曲線の傾きに特に大きな影響を及ぼす。伸び−引張応力曲線の変曲点以降の傾きは,スチールコード1が補強材として用いられている車両用タイヤの剛性に相関し,伸び−引張応力曲線の傾きが大きい(立ちあがり角度が大きい)スチールコード1が補強材として用いられた車両用タイヤは,スチールコード1の伸びが小さいので剛性が高く,伸び−引張応力曲線の傾きが小さい(立ちあがり角度が小さい)スチールコード1が補強材として用いられた車両用タイヤは剛性が相対的に低い。

【0043】

一般に剛性の高い車両用タイヤは転がり抵抗が小さくなり,車両の操舵安定性および燃費が向上する。しかしながら,あまりに剛性が高いと,車両用タイヤに強い力(荷重)が加わったときに,補強材として埋込まれているスチールコード1に伸びが生じず,スチールコード1が断線する,または断線にまで至らないまでも損傷を受けることがある。タイヤに衝撃(強い力)が加わったときのエネルギーの吸収力は低い。

【0044】

波付装置4によって波くせを施したワイヤ素線2を用いることによって,上述したように,スチールコード1の伸び−引張応力曲線の変曲点以降の傾き(立ちあがり角度)は小さくなり,そのようなスチールコード1を補強材とする車両用タイヤは剛性が低くなる。たとえ車両用タイヤに強い力(衝撃)が加わっても,スチールコード1が長手方向に伸びて追従し,スチールコード1が断線または損傷するおそれが少なくなる。強い衝撃を受けやすいオフロード用タイヤ,比較的強い力が加わりやすい0°ベルトの補強材などに適した伸び特性を得ることができる。

【0045】

伸び−引張応力曲線の変曲点以降の傾きは,スチールコード1の弾性係数(ヤング係数)を表す。スチールコード1の弾性係数は,次式2によって算出される。

【0046】

弾性係数(N/mm2)=(コード長×荷重)/(有効断面積×伸び長さ)・・・式2

【0047】

式2において,「コード長」は伸び−引張応力曲線を得るときに用いられるスチールコード1の長さ(基長)である。「荷重」および「伸び長さ」は,伸び−引張応力曲線を得るときにスチールコード1に加えられる荷重(N)(伸び−引張応力曲線の変曲点以降の傾き(立ちあがり角度)が大きいときの荷重)と,そのときにスチールコード1に生じた伸び長さ(mm)である。

【0048】

好ましくは,スチールコード1の変曲点以降の伸び−引張応力曲線の傾き,すなわち弾性係数は100kN/mm2〜200kN/mm2の範囲内とされる。100kN/mm2 よりも小さいと,車両用タイヤの剛性が低くなりすぎ,操縦性の向上,燃費向上が得られなかったり,タイヤの形状保持に支障をきたすことがあり,200kN/mm2 よりも大きいとタイヤの剛性が高くなりすぎ,強い力がタイヤに加わったときにスチールコード1に損傷が生じるおそれが高くなるからである。スチールコード1の弾性係数は波くせの高さに依存し,上述のように波くせの高さは,波付装置4の回転ピン4a〜4cの配置位置(波付係数)によって制御することができる。

【0049】

波付装置4によって波付けられたワイヤ素線2は,次に型付装置5に送られる。

【0050】

図5は型付装置5の構成を概略的に示している。図6は上述した波付装置4によって波付けられ,かつ型付装置5によってさらに型付けられたワイヤ素線2から構成されるスチールコード1の伸び−引張応力曲線(実線)を,波付けのみが施され,型付けされていないワイヤ素線2から構成されるスチールコード1の伸び−引張応力曲線(破線)とともに示すグラフである。

【0051】

図5を参照して,型付装置5は筐体5Aを含み,この筐体5A内に,5本のワイヤ素線2のそれぞれに対応する5組の回転ピン5a〜5cが回転自在に設けられている。5本のワイヤ素線2のそれぞれに対応する回転ピン5a,5b,5cの組は,いずれも所定間隔をあけて互いに高低差を持って設けられている。

【0052】

3つの回転ピン5a,5b,5cにワイヤ素線2が掛けられ,ワイヤ素線2は回転ピン5a〜5c間をしごかれながら通過する。ここで上述した波付装置4とは異なり,型付装置5(筐体5A)は回転しない。型付装置5(筐体5A)が回転しないので,波付装置4によってつけられる波くせよりも曲率の小さなくせ(型くせ)が,型付装置5によってワイヤ素線2につけられる。なお,ワイヤ素線2は,上述した波付装置4および後述する撚線機10によってねじられながら進行するので,型付装置5によってつけられる型くせも,ワイヤ素線2に螺旋状につけられる。

【0053】

型付装置5によってワイヤ素線2につけられる型くせの高さも,波付装置4と同様に,回転ピン5a〜5cの配置位置によって制御することができる。型くせの高さは,上述した式1と同じ数式によって算出される値(型付係数)の大きさに応じたものになる。

【0054】

図6を参照して,型付装置5によって型付けられたワイヤ素線2を束ねてつくられたスチールコード1(実線)は,型付けされていないワイヤ素線2を束ねてつくられたスチールコード1(破線)と比較して,スチールコード1の伸び始め当初の伸び(以下,初期伸びという)が長くなり,比較的小さい引張応力が加えられているとき(変曲点以前)の伸び率が大きくなる。

【0055】

車両用タイヤはその製造工程において加硫成形される。加硫成形時,加硫前(未加硫)タイヤはタイヤ径方向外側に数%拡張する。ベルト層を備えた車両用タイヤの場合,加硫成形においてベルト層もタイヤ径方向に拡張する。このため,ベルト層にスチールコードが埋め込まれている場合,加硫成形時にスチールコード(スチールコードが埋設されたベルト層)には引張応力が加わる。

【0056】

初期伸びが小さいスチールコードがベルト層に埋設されていると,加硫形成時にスチールコードがベルト層に食い込んだり,タイヤの均一性(ユニフォミティ)に悪影響を及ぼすことがある。未加硫タイヤの拡張そのものが阻害されることもある。

【0057】

型付装置5によって型付けされたワイヤ素線2を束ねてつくられたスチールコード1は,初期伸びが大きい(変曲点伸び率が大きい)。すなわち,加硫成形工程においてスチールコード1に引張応力が加わったとき,スチールコード1はそれに追従して十分な伸びを生じる。このように,型付装置5によってワイヤ素線2を型付けておくことによって,タイヤ製造時に必要とされるスチールコード1の初期伸びを確保することでき,スチールコード1の食い込み,タイヤの均一性への悪影響等が防止される。

【0058】

詳細は後述するが,スチールコード1は,伸び−引張応力曲線における変曲点伸び率が,1.35%〜2.50%の範囲内とされる。あまりに初期伸び(変曲点伸び率)が小さいと,タイヤ成形途中で型くせが無くなってしまいスチールコード1の食い込み等が生じるおそれがあり,あまりに初期伸びが大きいと加硫成形工程を終えても型くせがスチールコード1に過度に残存するからである。また,ワイヤ素線2に型くせを過度に付与すると,ワイヤ素線2がスチールコード1とされたとき(撚られたとき)にワイヤ素線2の巻付きが過剰になり,初期伸びが小さくなってしまうこともある。

【0059】

スチールコード1の初期伸び(変曲点伸び率)は,型付装置5によってワイヤ素線2につけられる型くせの高さに依存し,型くせの高さは,上述のように型付装置5の回転ピン5a〜5cの配置位置(型付係数)によって制御することができる。

【0060】

図2に戻って,波付装置4によって波付けされ,かつ型付装置5によって型付けられた5本のワイヤ素線2が,バンチャー撚線機10に与えられる。

【0061】

バンチャー撚線機10にはスチールコード1を巻取るためのボビン9が設けられている。

【0062】

5本のワイヤ素線2が集合器6によって集められて束にされる。束にされた5本のワイヤ素線2が,案内ロール7を経て,弓形フライヤ(図示略)のガイドチップに掛けられて弓形フライヤに沿って案内され,案内ロール8を経てボビン9によって巻き取られる(アウト−イン)。弓形フライヤが回転することにより,5本のワイヤ素線2の束がねじられかつ撚り合わされて,スチールコード1となっていく(図1(A))。

【0063】

バンチャー撚線機10に代えて,チューブ型撚線機によってスチールコード1を製造してもよい。

【0064】

表1は,直径0.130mmのワイヤ素線2を用いて,1×2構造,1×3構造,1×5構造および1×8構造の4種類のスチールコードを作成し,この4種類のスチールコードのそれぞれについて,型付装置5の型付係数を異ならせて(すなわち,型くせの高さを異ならせて)行った,スチールコードの引張試験結果を示している。波付装置4の波付係数は固定(波付係数=0.060)とした。表2および表3は,それぞれ直径0.200mmおよび0.345mmのワイヤ素線2を用いてつくられたスチールコードについて,表1と同じ引張試験結果を示している。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

引張試験では,作成したスチールコードを250mmの長さに切断して引張試験機にセットする。スチールコードの伸び長さ(mm)および引張荷重(N)を記録しながら,スチールコード1が切断するまで,スチールコード1の一端を徐々に引っ張る(引張荷重を次第に大きくする)。

【0069】

引張応力(記録された引張荷重(N)をスチールコードの有効断面積で除算した値)を縦軸にとり,記録されたスチールコード1の伸び長さをコード長(250mm)で除算して100を乗算した値(伸び率(%))を横軸にとると,伸び−引張応力曲線が描かれる。描かれた伸び−引張応力曲線から「変曲点伸び率」および「変曲点引張応力」が得られる。

【0070】

表1において,「破断伸び率」はスチールコードが破断したときの伸び率である。「弾性係数」は上記の式2によって算出した値であり,上述したように,変曲点以降の伸び−引張応力曲線の傾きに対応する。

【0071】

図7は,引張試験の結果得られた伸び−引張応力曲線の一例を示すもので,被試験体43(ワイヤ素線2の直径:0.200mm,構成:1×5,型付係数:0.072)についての伸び−引張応力曲線を示している。

【0072】

上述のように,スチールコード1を構成するワイヤ素線2には,波付装置4によって曲率の大きい波くせがつけられ,かつ型付装置5によって曲率の小さい型くせがつけられている。曲率の大きい波くせは,曲率の小さな型くせよりも,くせを解消する(曲がりを伸ばす)ために大きな力(引張応力)が必要とされる。逆に言えば,曲率の小さい型くせは小さい力(引張応力)で解消される。したがって,スチールコード1を引張りはじめてしばらくの間,すなわち小さい引張応力が加えられている段階では,曲率の大きな波くせは解消されず(波くせは伸びず),曲率の小さな型くせが解消されていく(型くせが伸びていく)。スチールコード1を引張りはじめてしばらくの間,すなわち小さい引張応力が加えられているとき,スチールコード1には型くせの存在によって大きな伸びが生じる。外観上,スチールコード1を構成するワイヤ素線2間の隙間が徐々に狭まっていく。図7に示す伸び−引張応力曲線において,変曲点伸び率(変曲点引張応力)に至るまでの曲線部分が,型くせによるスチールコード1の伸び(初期伸び)を表している。

【0073】

スチールコード1をさらに引っ張り続けると,スチールコード1の引張り当初の伸び(初期伸び)が終わる。すなわち,スチールコード1における型くせが無くなる。初期伸びが終わっても,スチールコード1には伸びが生じるが,その伸びの程度は,初期伸びに比べて小さい。上述のように,初期伸びが終わることによって曲率の小さな型くせが解消され,比較的大きな力(引張応力)が解消に必要とされる曲率の大きな波くせによる伸びが生じるからである。図7に示す伸び−引張応力曲線において,変曲点伸び率(変曲点引張応力)以降の曲線部分が,波くせによるスチールコード1の伸びを表している。

【0074】

変曲点伸び率が小さい場合,そのスチールコード1は初期伸びが短いことを意味する。初期伸びが短かすぎると,加硫成形の途中でスチールコード1中の型くせがすべて解消され(伸びきり),加硫成形時のタイヤ拡張に追従できず,上述したように,スチールコード1がベルト層に食い込んだり,タイヤの均一性に影響を与えたりするおそれがある。スチールコード1に所定の初期伸びを確保するには,変曲点伸び率に下限がある。

【0075】

変曲点伸び率が大きい場合,そのスチールコード1は初期伸びが長いことを意味する。初期伸びが長すぎると,加硫成形時に型付けが伸びきらず,完成した車両用タイヤに埋め込まれているスチールコード1に,波くせのみならず型くせが強く残存することになる。タイヤに必要とされる剛性が確保できず,燃費,操舵性等に支障をきたすおそれがある。変曲点伸び率には上限も存在する。

【0076】

表1〜3を参照して,引張試験では,被試験体のそれぞれについて,次の2つの評価を行った。

【0077】

(1)タイヤ成形工程における良否判定

被試験体を用いて車両用タイヤを作成する(図11参照)。タイヤ成型時の加硫工程においてスチールコード1が破断する等の加硫時故障が発生した場合には×(不良)とする。また,スチールコード1が破断に至らないまでも,スチールコード1がベルト層に食い込むように内側に移動していることが認められた場合には△(軽不良)とする。スチールコード1の破断およびベルト層への食込みがいずれも認められなかった場合に○とする。

【0078】

(2)乗り心地・安定性

被試験体を用いて車両用タイヤを作成し,作成したタイヤを装着した乗用車等を運転することによって,乗り心地および安定性を体感評価する。乗り心地および安定性の程度に応じて,○または△をつけた。

【0079】

(3)総合評価

上述のタイヤ成形工程における良否および乗り心地・安定性の評価において,タイヤ成形工程の評価が×評価である被試験体(スチールコード)の総合評価は×とした。タイヤ成形工程における良否および乗り心地・安定性がいずれも○評価であれば総合評価を○とした。タイヤ成形工程における良否が△で,かつ乗り心地・安定性の評価が○であれば総合評価は○とした。タイヤ成形工程における良否が○で,かつ乗り心地・安定性の評価が△であれば総合評価は△とした。タイヤ成形工程および乗り心地・安定性の評価がいずれも△であれば総合評価は△とした。

【0080】

図8は,横軸を変曲点伸び率(%),縦軸を変曲点引張応力(N/mm2 )とした座標軸上に,表1に基づく試験結果をプロットしたものである。各プロット点として上述した総合評価を表す記号(○,△または×)が,表1に示す被試験体の番号((1)〜(28) )とともに記されている。同様に,図9は表2に基づく試験結果を,図10は表3に基づく試験結果を,横軸を変曲点伸び率(%),縦軸を変曲点引張応力(N/mm2 )とした座標軸上にプロットしたものである。

【0081】

図8,図9および図10において,縦軸(変曲点引張応力)の150N/mm2 〜300N/mm2 の範囲が強調して(縦バーによって)示されている。これは,タイヤ成形時(加硫成形時)にスチールコード1に加わる応力範囲を示している。変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ○または△プロットであれば,その被試験体(スチールコード)は,加硫成形時および加硫成形後において良好な伸び特性を持つと言える。

【0082】

表1および図8を参照して,0.130mmの直径を持つワイヤ素線2からなるスチールコードの場合,変曲点伸び率が1.28%よりも小さいときに,スチールコード1の破断等の加硫時故障(タイヤ成形工程の評価が「×」)が確認された(被試験体(1),(7)および(13))。

【0083】

また,変曲点伸び率が3.50%以上のスチールコード1について,総合評価が○である被試験体は無かった。上述したように,変曲点伸び率が大きすぎると,加硫成形時に型くせが解消されずに完成したタイヤに型くせが残存し,これによりタイヤの剛性が不足して乗り心地および安定性に悪影響がもたらされると考えられる。

【0084】

表1および図8に示す評価試験の結果によると,変曲点引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,かつ変曲点伸び率が1.28%〜3.50%の範囲内であれば,そのスチールコード1は加硫成形時および加硫成形後の評価が良好であった。

【0085】

表2および図9を参照して,0.200mmの直径を持つワイヤ素線2からなるスチールコードの場合,変曲点伸び率が1.34%よりも小さいときに,スチールコードの破断またはベルト層への食込み(タイヤ成形工程の評価が「×」)が確認された(被試験体(26),(27),(33),(34),(40)および(47) )。変曲点伸び率が2.50%を超えると,総合評価が○である被試験体が少なくなった。

【0086】

表2および図9に示す評価試験の結果によると,変曲点引張応力が150N/mm2 〜300N/mm2 の範囲内にあり,かつ変曲点伸び率が1.35%〜2.50%の範囲内であれば,そのスチールコード1は加硫成形時および加硫成形後の評価が良好であった。

【0087】

表3および図10を参照して,0.345mmの直径を持つワイヤ素線2からなるスチールコード1の場合,変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあれば,総合評価が×となる被試験体は無かった。

【0088】

評価試験によれば,直径が0.130mm〜0.345mmのワイヤ素線2を用いた1×N(N=2〜8)構造の単層撚りスチールコード1の場合,変曲点引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ変曲点伸び率が1.35%〜2.50%の範囲内にあれば,加硫成形時(タイヤ製造時)にはベルト層への食込みやタイヤ均一性への悪影響を生じさせず,かつ加硫成形後(タイヤ使用時)には乗り心地や安定性の向上に寄与するスチールコードであることが確認された。

【符号の説明】

【0089】

1 単層撚りスチールコード

2 ワイヤ素線

4 波付装置

5 型付装置

10 撚線機

【特許請求の範囲】

【請求項1】

複数本のスチールワイヤ素線を撚り合わせてつくられる単層撚り構造を持つスチールコードであって,

上記複数本のスチールワイヤ素線のそれぞれに,曲率の大きな第1の波くせと,曲率の小さな第2の波くせの二種類の波くせが,その長手方向に連続してつけられている,

単層撚りスチールコード。

【請求項2】

上記単層撚りスチールコードについて,縦軸を引張応力(N/mm2 ),横軸を伸び率(%)とする伸び−引張応力曲線上に変曲点が存在し,上記変曲点に対応する引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ上記変曲点に対応する伸び率が1.35%〜2.50%の範囲内にある,

請求項1に記載の単層撚りスチールコード。

【請求項3】

上記変曲点以降の弾性係数が100kN/mm2〜200kN/mm2の範囲内にある,

請求項2に記載の単層撚りスチールコード。

【請求項4】

2本〜8本のスチールワイヤ素線が撚り合わされている,

請求項1から3のいずれか一項に記載の単層撚りスチールコード。

【請求項5】

上記複数本のスチールワイヤ素線のそれぞれの直径が同径であり,0.130mm〜0.345mmの範囲の直径を持つ,

請求項1から4のいずれか一項に記載の単層撚りスチールコード。

【請求項6】

請求項1から5のいずれか一項に記載の単層撚りスチールコードが埋設されたベルト層を備えている,タイヤ。

【請求項1】

複数本のスチールワイヤ素線を撚り合わせてつくられる単層撚り構造を持つスチールコードであって,

上記複数本のスチールワイヤ素線のそれぞれに,曲率の大きな第1の波くせと,曲率の小さな第2の波くせの二種類の波くせが,その長手方向に連続してつけられている,

単層撚りスチールコード。

【請求項2】

上記単層撚りスチールコードについて,縦軸を引張応力(N/mm2 ),横軸を伸び率(%)とする伸び−引張応力曲線上に変曲点が存在し,上記変曲点に対応する引張応力が150N/mm2〜300N/mm2の範囲内にあり,かつ上記変曲点に対応する伸び率が1.35%〜2.50%の範囲内にある,

請求項1に記載の単層撚りスチールコード。

【請求項3】

上記変曲点以降の弾性係数が100kN/mm2〜200kN/mm2の範囲内にある,

請求項2に記載の単層撚りスチールコード。

【請求項4】

2本〜8本のスチールワイヤ素線が撚り合わされている,

請求項1から3のいずれか一項に記載の単層撚りスチールコード。

【請求項5】

上記複数本のスチールワイヤ素線のそれぞれの直径が同径であり,0.130mm〜0.345mmの範囲の直径を持つ,

請求項1から4のいずれか一項に記載の単層撚りスチールコード。

【請求項6】

請求項1から5のいずれか一項に記載の単層撚りスチールコードが埋設されたベルト層を備えている,タイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−132609(P2011−132609A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−290040(P2009−290040)

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]