スチールワイヤの製造方法

【課題】螺旋癖付けを施したスチールワイヤにおける癖付け量のバラツキを抑制して、均一な品質を有するスチールワイヤが得られるスチールワイヤの製造方法を提供する。

【解決手段】スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すスチールワイヤの製造方法である。

【解決手段】スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すスチールワイヤの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスチールワイヤの製造方法(以下、単に「製造方法」とも称する)に関し、詳しくは、タイヤ等の各種ゴム物品の補強材として好適な螺旋癖付けを有するスチールワイヤの製造方法に関する。

【背景技術】

【0002】

従来より、タイヤ等の各種ゴム物品の補強用途に、スチールコードをゴムで被覆した補強材が、広く用いられている。このような補強材に用いられるスチールコードは、通常、伸びを確保するために螺旋状に癖付けが施されたスチールワイヤを、複数本にて適宜形状に撚り合わせて製造される。

【0003】

かかるスチールワイヤの癖付けに係る技術としては、例えば、特許文献1に、スチールワイヤのパスラインを回転軸としてその周りを回転するくせ付け手段と、仮捻ローラをスチールワイヤのパスラインを軸として回転させる仮捻手段と、矯正ローラ群を備えた矯正手段と、引取りキャプスタンとをこの順序に配してなるスチールワイヤの癖付け装置が開示されている。また、特許文献2には、密着状態に近いコイル状の線材を、そのコイルよりも穴径の小さいダイスに通して引き抜くことにより、均一なピッチのコイル状スパイラル線に仕上げるスパイラル線製造方法が開示されている。これら従来技術はいずれも、各スチールワイヤ1本ごとに所望のスパイラル状の癖付けを行うものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−25983号公報(特許第3106328号,特許請求の範囲等)

【特許文献2】特開2003−311354号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記スチールコードやスチールワイヤをタイヤの補強材として用いる場合、その伸び特性がタイヤの運動性能に大きく影響することは、よく知られている。したがって、高性能のタイヤを得るためには、補強材としてのスチールコードやスチールワイヤの伸び特性が、均一に揃っていることが重要である。

【0006】

この点、例えば、従来の複数本撚りオープンコードの場合には、コードを構成する複数本のスチールワイヤのそれぞれの伸びの平均値がコード全体の伸びとなるため、コードごとの伸びの値のバラツキも平均化されて、小さくなる傾向がある。しかしながら、スチールワイヤ1本のみの癖付け品の場合には、ワイヤごとの伸びのバラツキが大きくなるため、タイヤ製造工程に適用した際に工程能力が低下するとともに、タイヤに適用した場合の運動性能のバラツキも大きくなってしまうという問題があった。

【0007】

そこで本発明の目的は、上記問題を解消して、螺旋癖付けを施したスチールワイヤにおける癖付け量のバラツキを抑制して、均一な品質を有するスチールワイヤが得られるスチールワイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、いったん螺旋癖付けを施したスチールワイヤを、所定条件を満足する筒状穴部に通すことで、伸びのバラツキを抑制することが可能となることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明のスチールワイヤの製造方法は、スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされた該スチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すことを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、上記構成としたことにより、螺旋癖付けを施したスチールワイヤにおける癖付け量のバラツキを抑制して、均一な品質を有するスチールワイヤを得ることができる。したがって、本発明により得られるスチールワイヤをタイヤの補強材として適用した場合には、タイヤ製造工程における工程能力を従来よりも向上することができ、かつ、得られるタイヤにおける運動性能のバラツキを低減して、高品質のタイヤを安定して製造することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明のスチールワイヤの製造方法に係る説明図である。

【図2】本発明のスチールワイヤの製造方法に係る他の説明図である。

【図3】実施例におけるスチールワイヤの歪の変化を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

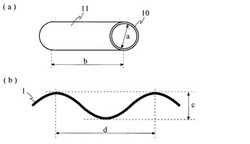

図1に、本発明のスチールワイヤの製造方法に係る説明図を示す。本発明の製造方法は、スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤ1(図中の(b))を、所定の条件を満足する筒状穴部10(図中の(a))に通す点に特徴を有する。

【0013】

具体的には、筒状穴部10の内径をa(mm)とし、筒状穴部の長さをb(mm)とし、螺旋型付けスチールワイヤ1の、癖付け量をc(mm)、癖付けピッチをd(mm)、線径をe(mm)としたとき、これらが下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

で示される関係を満足するものとする。上記式(2)は、筒状穴部10の内径aを、スチールワイヤ1の最初の癖付け量cよりも小さく設定することを意味している。また、上記式(1)は、筒状穴部10内においてスチールワイヤの占める領域が、螺旋癖付けされたスチールワイヤ1の1ピッチ分の長さよりも大きいことを意味している。すなわち、筒状穴部10内においてスチールワイヤの占める領域は、√(b2+(a−e)2π2)で表され、螺旋癖付けされたスチールワイヤ1の1ピッチ分の長さは√(d2+(c−e)2π2)で表されるので、下記式、

√(b2+(a−e)2π2)>√(d2+(c−e)2π2)

で示される関係が成立する。この式の両辺を二乗して整理することで、上記式(1)が導かれる。

【0014】

本発明においては、いったん螺旋癖付けされたスチールワイヤ1を、その癖付け量より小さい内径を有する筒状穴部10に通すことで、最初の癖付け量よりも小さい癖付け量を有し、かつ、ワイヤ間での癖付け量のバラツキの少ないスチールワイヤを得ることができる。すなわち、最初の癖付け量は目的とする癖付け量よりも大きくしておき、その後、筒状穴部10に通すことで、目的の癖付け量を有するスチールワイヤを得るものである。これにより、ワイヤ間での伸びのバラツキを抑制することができるので、均一でかつ高品質のスチールワイヤを安定して製造することが可能となる。

【0015】

本発明においては、癖付け後のスチールワイヤを上記筒状穴部に通す点のみが重要であり、それ以外の点については、所望に応じ適宜実施することができ、特に制限されるものではない。例えば、筒状穴部10は、図示するような筒状部材11として設ける以外に、角柱等の他形状の部材内部に形成した穴部として設けてもよく、上記条件を満足し、スチールワイヤを通すことのできるものであれば、特に制限はない。

【0016】

また、スチールワイヤの最初の癖付け量cは、目的とする癖付け量よりも大きくしておけばよく、これにより、筒状穴部に通すことで、本発明による癖付け量のバラツキの抑制効果が得られるものである。さらに、筒状穴部の内径aは、細いほどバラツキの抑制効果が大きいといえるが、細すぎるとスチールワイヤを通す作業性が低下するので、例えば、a≧0.5mm程度とする。さらに、筒状穴部の長さbは、上記式(1)の条件を満足すれば本発明の効果が得られるものであるが、長すぎてもそれ以上の効果はないので、例えば、b≦50mm程度とする。本発明は、上記条件を満足する限り、いかなるスチールワイヤに適用することも可能である。

【0017】

本発明は、具体的には例えば、通常の撚線装置において、図2に示すように、癖付け治具20の後に上記筒状穴部10を有する筒状部材11を配置して、螺旋癖付け後のスチールワイヤ1を連続的に筒状穴部11に通すことにより、容易に実施することが可能である。これにより、癖付け治具による螺旋癖付け後のスチールワイヤの癖付け量にバラツキがあっても、筒状穴部を通過させることで、癖付け量を低下させるとともにそのバラツキを抑制することが可能となる。

【実施例】

【0018】

以下、本発明を、実施例を用いてより詳細に説明する。

図2に示すように、癖付け治具20の後に筒状穴部10を有する筒状部材11を配置して、癖付け治具20でスチールワイヤ(線径e:0.30mm)に螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤ1を連続的に筒状穴部10に通して、最終的な螺旋癖付けスチールワイヤを得た。

【0019】

癖付け治具におけるスチールワイヤの最初の癖付け量cを下記表中に示すように変え、癖付けピッチdは9.0mmとした。癖付け治具後の荷重5kg時の歪(%)に水準を振り、各スチールワイヤを、長さbが45mm、内径aが0.6mmおよび0.4mmの2種類の筒状穴部に通過させた後の荷重5kg時の歪(%)を測定した。その結果を、図3のグラフに示す。また、得られたスチールワイヤの最終的な癖付け量は、それぞれ下記表中に示すとおりであった。

【0020】

【表1】

【0021】

上記表中の結果および図3のグラフから、前記式(1)、(2)で表される条件を満足する筒状穴部を通して得られたスチールワイヤは、いずれも癖付け直後よりも歪が小さくなるとともに、ワイヤ間での歪のバラツキが低減していることがわかる。また、筒状穴部の内径が小さいほど、バラツキが小さくなっていることも確かめられた。

【符号の説明】

【0022】

1 スチールワイヤ

10 筒状穴部

11 筒状部材

20 癖付け治具

【技術分野】

【0001】

本発明はスチールワイヤの製造方法(以下、単に「製造方法」とも称する)に関し、詳しくは、タイヤ等の各種ゴム物品の補強材として好適な螺旋癖付けを有するスチールワイヤの製造方法に関する。

【背景技術】

【0002】

従来より、タイヤ等の各種ゴム物品の補強用途に、スチールコードをゴムで被覆した補強材が、広く用いられている。このような補強材に用いられるスチールコードは、通常、伸びを確保するために螺旋状に癖付けが施されたスチールワイヤを、複数本にて適宜形状に撚り合わせて製造される。

【0003】

かかるスチールワイヤの癖付けに係る技術としては、例えば、特許文献1に、スチールワイヤのパスラインを回転軸としてその周りを回転するくせ付け手段と、仮捻ローラをスチールワイヤのパスラインを軸として回転させる仮捻手段と、矯正ローラ群を備えた矯正手段と、引取りキャプスタンとをこの順序に配してなるスチールワイヤの癖付け装置が開示されている。また、特許文献2には、密着状態に近いコイル状の線材を、そのコイルよりも穴径の小さいダイスに通して引き抜くことにより、均一なピッチのコイル状スパイラル線に仕上げるスパイラル線製造方法が開示されている。これら従来技術はいずれも、各スチールワイヤ1本ごとに所望のスパイラル状の癖付けを行うものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−25983号公報(特許第3106328号,特許請求の範囲等)

【特許文献2】特開2003−311354号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記スチールコードやスチールワイヤをタイヤの補強材として用いる場合、その伸び特性がタイヤの運動性能に大きく影響することは、よく知られている。したがって、高性能のタイヤを得るためには、補強材としてのスチールコードやスチールワイヤの伸び特性が、均一に揃っていることが重要である。

【0006】

この点、例えば、従来の複数本撚りオープンコードの場合には、コードを構成する複数本のスチールワイヤのそれぞれの伸びの平均値がコード全体の伸びとなるため、コードごとの伸びの値のバラツキも平均化されて、小さくなる傾向がある。しかしながら、スチールワイヤ1本のみの癖付け品の場合には、ワイヤごとの伸びのバラツキが大きくなるため、タイヤ製造工程に適用した際に工程能力が低下するとともに、タイヤに適用した場合の運動性能のバラツキも大きくなってしまうという問題があった。

【0007】

そこで本発明の目的は、上記問題を解消して、螺旋癖付けを施したスチールワイヤにおける癖付け量のバラツキを抑制して、均一な品質を有するスチールワイヤが得られるスチールワイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、いったん螺旋癖付けを施したスチールワイヤを、所定条件を満足する筒状穴部に通すことで、伸びのバラツキを抑制することが可能となることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明のスチールワイヤの製造方法は、スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされた該スチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すことを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、上記構成としたことにより、螺旋癖付けを施したスチールワイヤにおける癖付け量のバラツキを抑制して、均一な品質を有するスチールワイヤを得ることができる。したがって、本発明により得られるスチールワイヤをタイヤの補強材として適用した場合には、タイヤ製造工程における工程能力を従来よりも向上することができ、かつ、得られるタイヤにおける運動性能のバラツキを低減して、高品質のタイヤを安定して製造することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明のスチールワイヤの製造方法に係る説明図である。

【図2】本発明のスチールワイヤの製造方法に係る他の説明図である。

【図3】実施例におけるスチールワイヤの歪の変化を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明のスチールワイヤの製造方法に係る説明図を示す。本発明の製造方法は、スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤ1(図中の(b))を、所定の条件を満足する筒状穴部10(図中の(a))に通す点に特徴を有する。

【0013】

具体的には、筒状穴部10の内径をa(mm)とし、筒状穴部の長さをb(mm)とし、螺旋型付けスチールワイヤ1の、癖付け量をc(mm)、癖付けピッチをd(mm)、線径をe(mm)としたとき、これらが下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

で示される関係を満足するものとする。上記式(2)は、筒状穴部10の内径aを、スチールワイヤ1の最初の癖付け量cよりも小さく設定することを意味している。また、上記式(1)は、筒状穴部10内においてスチールワイヤの占める領域が、螺旋癖付けされたスチールワイヤ1の1ピッチ分の長さよりも大きいことを意味している。すなわち、筒状穴部10内においてスチールワイヤの占める領域は、√(b2+(a−e)2π2)で表され、螺旋癖付けされたスチールワイヤ1の1ピッチ分の長さは√(d2+(c−e)2π2)で表されるので、下記式、

√(b2+(a−e)2π2)>√(d2+(c−e)2π2)

で示される関係が成立する。この式の両辺を二乗して整理することで、上記式(1)が導かれる。

【0014】

本発明においては、いったん螺旋癖付けされたスチールワイヤ1を、その癖付け量より小さい内径を有する筒状穴部10に通すことで、最初の癖付け量よりも小さい癖付け量を有し、かつ、ワイヤ間での癖付け量のバラツキの少ないスチールワイヤを得ることができる。すなわち、最初の癖付け量は目的とする癖付け量よりも大きくしておき、その後、筒状穴部10に通すことで、目的の癖付け量を有するスチールワイヤを得るものである。これにより、ワイヤ間での伸びのバラツキを抑制することができるので、均一でかつ高品質のスチールワイヤを安定して製造することが可能となる。

【0015】

本発明においては、癖付け後のスチールワイヤを上記筒状穴部に通す点のみが重要であり、それ以外の点については、所望に応じ適宜実施することができ、特に制限されるものではない。例えば、筒状穴部10は、図示するような筒状部材11として設ける以外に、角柱等の他形状の部材内部に形成した穴部として設けてもよく、上記条件を満足し、スチールワイヤを通すことのできるものであれば、特に制限はない。

【0016】

また、スチールワイヤの最初の癖付け量cは、目的とする癖付け量よりも大きくしておけばよく、これにより、筒状穴部に通すことで、本発明による癖付け量のバラツキの抑制効果が得られるものである。さらに、筒状穴部の内径aは、細いほどバラツキの抑制効果が大きいといえるが、細すぎるとスチールワイヤを通す作業性が低下するので、例えば、a≧0.5mm程度とする。さらに、筒状穴部の長さbは、上記式(1)の条件を満足すれば本発明の効果が得られるものであるが、長すぎてもそれ以上の効果はないので、例えば、b≦50mm程度とする。本発明は、上記条件を満足する限り、いかなるスチールワイヤに適用することも可能である。

【0017】

本発明は、具体的には例えば、通常の撚線装置において、図2に示すように、癖付け治具20の後に上記筒状穴部10を有する筒状部材11を配置して、螺旋癖付け後のスチールワイヤ1を連続的に筒状穴部11に通すことにより、容易に実施することが可能である。これにより、癖付け治具による螺旋癖付け後のスチールワイヤの癖付け量にバラツキがあっても、筒状穴部を通過させることで、癖付け量を低下させるとともにそのバラツキを抑制することが可能となる。

【実施例】

【0018】

以下、本発明を、実施例を用いてより詳細に説明する。

図2に示すように、癖付け治具20の後に筒状穴部10を有する筒状部材11を配置して、癖付け治具20でスチールワイヤ(線径e:0.30mm)に螺旋癖付けを施した後、螺旋癖付けされたスチールワイヤ1を連続的に筒状穴部10に通して、最終的な螺旋癖付けスチールワイヤを得た。

【0019】

癖付け治具におけるスチールワイヤの最初の癖付け量cを下記表中に示すように変え、癖付けピッチdは9.0mmとした。癖付け治具後の荷重5kg時の歪(%)に水準を振り、各スチールワイヤを、長さbが45mm、内径aが0.6mmおよび0.4mmの2種類の筒状穴部に通過させた後の荷重5kg時の歪(%)を測定した。その結果を、図3のグラフに示す。また、得られたスチールワイヤの最終的な癖付け量は、それぞれ下記表中に示すとおりであった。

【0020】

【表1】

【0021】

上記表中の結果および図3のグラフから、前記式(1)、(2)で表される条件を満足する筒状穴部を通して得られたスチールワイヤは、いずれも癖付け直後よりも歪が小さくなるとともに、ワイヤ間での歪のバラツキが低減していることがわかる。また、筒状穴部の内径が小さいほど、バラツキが小さくなっていることも確かめられた。

【符号の説明】

【0022】

1 スチールワイヤ

10 筒状穴部

11 筒状部材

20 癖付け治具

【特許請求の範囲】

【請求項1】

スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされた該スチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すことを特徴とするスチールワイヤの製造方法。

【請求項1】

スチールワイヤに螺旋癖付けを施した後、螺旋癖付けされた該スチールワイヤを、下記式(1)および(2)、

b2>d2+π2(c2−a2+(2a−2c)e) (1)

a<c (2)

(式中、aは筒状穴部の内径(mm)であり、bは筒状穴部の長さ(mm)であり、cは前記スチールワイヤの癖付け量(mm)であり、dは該スチールワイヤの癖付けピッチ(mm)であり、eは該スチールワイヤの線径(mm)である)で示される関係を満足する筒状穴部に通すことを特徴とするスチールワイヤの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−152584(P2011−152584A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−17329(P2010−17329)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]