ステアリングホイールの制振構造

【課題】簡単な作業を行なうことにより、移動を規制した状態で弾性部材を装着することのできるステアリングホイールの制振構造を提供する。

【解決手段】ステアリングホイールの制振構造は、芯金(固定部材)12、エアバッグ装置20、弾性部材42及びホーンスイッチ機構15を備え、エアバッグ装置20をダイナミックダンパのダンパマスとして機能させ、弾性部材42をダイナミックダンパのばねとして機能させる。ホーンスイッチ機構15のキャップ部材33は、天板部33aから前方へ延びる側壁部33bを備える。エアバッグ装置20のバックホルダ21における取付孔21eの周縁部には、後方へ延びる被係合部21jを形成する。弾性部材42には、その前面において開口する凹部からなる係合部42aを設ける。弾性部材42を、係合部42aに嵌合されるバックホルダ21の被係合部21jと、キャップ部材33の側壁部33bとにより前後から挟み込む。

【解決手段】ステアリングホイールの制振構造は、芯金(固定部材)12、エアバッグ装置20、弾性部材42及びホーンスイッチ機構15を備え、エアバッグ装置20をダイナミックダンパのダンパマスとして機能させ、弾性部材42をダイナミックダンパのばねとして機能させる。ホーンスイッチ機構15のキャップ部材33は、天板部33aから前方へ延びる側壁部33bを備える。エアバッグ装置20のバックホルダ21における取付孔21eの周縁部には、後方へ延びる被係合部21jを形成する。弾性部材42には、その前面において開口する凹部からなる係合部42aを設ける。弾性部材42を、係合部42aに嵌合されるバックホルダ21の被係合部21jと、キャップ部材33の側壁部33bとにより前後から挟み込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアバッグ装置が内装されたステアリングホイールの振動を抑制(制振)する制振構造に関するものである。

【背景技術】

【0002】

車両の高速走行中や車載エンジンのアイドリング中に、ステアリングホイールに上下方向や左右方向の振動が伝わると、運転者の快適な運転が損なわれるおそれがある。そこで、このステアリングホイールの振動を抑制(制振)する技術が従来から開発・提案されている。その一つに、錘と、この錘をステアリングホイールの芯金等に支持する弾性部材とからなるダイナミックダンパを用いる技術がある。この技術によると、ステアリングホイールからダイナミックダンパに対し、そのダイナミックダンパ固有の共振周波数と同一又は近い周波数の振動が伝わると、ダイナミックダンパが共振してステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【0003】

一方、ステアリングホイールには、車両の衝突時等における運転者の保護を図るべくエアバッグ装置が内装されている。エアバッグ装置は、エアバッグと、エアバッグにガスを供給するインフレータとを備えており、車両衝突時等には、インフレータから供給されるガスによりエアバッグを後方へ膨張させることで、運転者を衝撃から保護する。

【0004】

ここで、上記エアバッグ装置が、ステアリングホイールの内部スペースの多くを占有することから、近時のステアリングホイールでは、上述したダイナミックダンパを内装することが難しくなっている。

【0005】

そこで、エアバッグ装置をダイナミックダンパとして機能させることが提案されている(例えば、特許文献1参照)。

このステアリングホイールは、固定部材(ホルダ)、エアバッグ装置、弾性部材及びホーンスイッチ機構を備えている。固定部材(ホルダ)は、前後方向へ延びるステアリングシャフトに固定されている。エアバッグ装置は、インフレータ及びエアバッグをそれぞれバックホルダ(ブラケット)に組付けることにより構成され、固定部材(ホルダ)の後側に配設されている。弾性部材は環状をなし、金属製のバックホルダ(ブラケット)に前後方向に貫通された取付孔に装着されている。ホーンスイッチ機構は、支持部材及び弾性部材間に配置される環状のスライダを備えており、エアバッグ装置の押圧操作に伴うスライダの前方への移動によりホーン装置を作動させる。

【0006】

なお、かっこ内の名称は、特許文献1で使用されている部材名称である。また、上記と同様の制振構造は、特許文献2にも記載されている。

上記ステアリングホイールによれば、エアバッグ装置がダイナミックダンパのダンパマスとして機能し、弾性部材がダイナミックダンパのばねとして機能する。そのため、ステアリングホイールが所定の周波数で、上下方向、左右方向等、ステアリングシャフトに直交する方向へ振動すると、その周波数と同一又は近い共振周波数で弾性部材が弾性変形しながら、エアバッグ装置を伴って上記ステアリングシャフトに直交する方向に振動し、ステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−202859号公報

【特許文献2】実開平2−38275号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、上記特許文献1では、弾性部材を硬質のバックホルダ(ブラケット)の取付孔に装着するために、弾性部材として、取付孔の径よりも外径の大きなものが用いられる。そして、バックホルダ(ブラケット)における円形の取付孔の周縁部分が、弾性部材に対し、その径方向外方から、すなわち、上記ステアリングシャフトに直交する方向のうち外方から入り込ませる構成を採っている。

【0009】

このような構成としては、例えば、弾性部材の外周面の全周にわたって円環状の溝を設け、バックホルダ(ブラケット)における円形の取付孔の周縁部分をこの円環状の溝に嵌合させるものが考えられる。しかし、この場合には、取付孔よりも外径の大きな弾性部材をその取付孔に装着するために、弾性部材を大きく弾性変形させながら、円環状の溝に円形の取付孔の周縁部分を嵌め込んでいかなければならず、取付孔への弾性部材の装着作業が煩雑である。

【0010】

また、上記の構成では、円環状の溝の内底面と円形の取付孔の内壁面との間に隙間が生じないように、取付孔に弾性部材を装着することが難しい。この隙間が生じている場合には、エアバッグ装置及び弾性部材が狙い通り振動せず、意図する制振効果が得られないおそれがある。特に、円環状の溝に対する円形の取付孔の嵌合方向と、ダイナミックダンパのダンパマス(エアバッグ装置)及びばね(弾性部材)が制振のために振動する方向とが、いずれもステアリングシャフトに直交する方向であって、同じであるため、こうした問題は生じやすい。

【0011】

上記の問題は、特許文献1と同様の構成を有する特許文献2においても同様に起こり得る。

本発明は、このような実情に鑑みてなされたものであって、その目的は、簡単な作業を行なうことにより、移動を規制した状態で弾性部材を装着することのできるステアリングホイールの制振構造を提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、請求項1に記載の発明は、前後方向へ延びるステアリングシャフトに固定される固定部材と、バックホルダを前部に有し、前記固定部材の後側に配設されるエアバッグ装置と、前記バックホルダに前後方向に貫通された取付孔に装着される弾性部材と、前記バックホルダよりも前方で前記固定部材に支持される支持部材を備えるとともに、前記支持部材及び前記弾性部材間に配置されるスライダを備え、前記エアバッグ装置の押圧操作に伴う前記スライダの前方への移動によりホーン装置を作動させるホーンスイッチ機構とを備え、前記エアバッグ装置をダイナミックダンパのダンパマスとして機能させ、前記弾性部材をダイナミックダンパのばねとして機能させるステアリングホイールの制振構造であって、前記ホーンスイッチ機構は前方へ延びる延出部をさらに備えており、前記バックホルダにおける前記取付孔の周縁部には後方へ延びる被係合部が形成され、前記弾性部材には、その前面において開口する凹部からなる係合部が設けられ、前記弾性部材は、前記係合部に嵌合される前記被係合部と前記延出部とにより前後から挟み込まれていることを要旨とする。

【0013】

上記の構成を有するステアリングホイールの制振構造では、エアバッグ装置がダイナミックダンパのダンパマスとして機能し、弾性部材がダイナミックダンパのばねとして機能する。そのため、ステアリングホイールが所定の周波数で、ステアリングシャフトに直交する方向へ振動すると、その周波数と同一又は近い共振周波数で弾性部材が弾性変形しながら、エアバッグ装置を伴って上記ステアリングシャフトに直交する方向に振動(エアバッグ装置及び弾性部材が共振)し、ステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【0014】

また、上記ステアリングホイールにおいて、エアバッグ装置が押圧操作されると、固定部材に支持された支持部材上をスライダが前方へ移動し、ホーン装置が作動する。

上記ステアリングホイールにおいて、エアバッグ装置のバックホルダに対し、弾性部材を介してホーンスイッチ機構が取付けられる際には、ホーンスイッチ機構を弾性部材に装着する作業と、取付孔に弾性部材を装着する作業とが行なわれる。

【0015】

前者の作業に際しては、弾性部材の後方において、延出部が前方へ延びるようにホーンスイッチ機構が配置される。この配置により、延出部が弾性部材の後面に対向させられる。この状態で、ホーンスイッチ機構のスライダが弾性部材に挿通される。この挿通に伴い、ホーンスイッチ機構の延出部が弾性部材に後側から近付き、その後面に接触する。

【0016】

後者の作業に際しては、バックホルダの取付孔の後方において、係合部が前方を向くように弾性部材が配置される。この配置により、弾性部材の係合部が取付孔の周縁部の被係合部に対向させられる。この状態で、弾性部材が取付孔に近づけられていくと、係合部に被係合部が嵌合される。

【0017】

このようにして、弾性部材は、被係合部と延出部とによって前後から挟み込まれる。ステアリングシャフトに沿う方向(前後方向)への弾性部材の移動は、被係合部及び延出部により規制される。また、ステアリングシャフトに直交する方向への弾性部材の移動は、係合部に嵌合された被係合部により規制される。

【0018】

その結果、弾性部材の装着作業を容易にしつつ、エアバッグ装置及び弾性部材を狙い通り振動させて、制振効果を発揮させることが可能となる。

請求項2に記載の発明は、請求項1に記載の発明において、前記弾性部材には、同弾性部材の前面及び後面の少なくとも一方において開口する溝部が形成されていることを要旨とする。

【0019】

上記の構成によれば、弾性部材の前面及び後面の少なくとも一方において開口する溝部は、弾性部材を弾性変形しやすくする。そのため、ステアリングホイールが振動した場合に、弾性部材がエアバッグ装置を伴って共振しやすくなり、ステアリングホイールの振動を抑制(制振)する効果がより一層得られるようになる。

【0020】

請求項3に記載の発明は、請求項2に記載の発明において、前記溝部は、前記係合部と前記スライダとの間に形成されていることを要旨とする。

ここで、ステアリングホイールが振動した場合に、弾性部材において主に弾性変形するのは、係合部とスライダとの間の部分であると考えられる。

【0021】

そのため、請求項3に記載の発明によるように、溝部が係合部とスライダとの間に形成されることで、上記弾性変形に関わる部分がより弾性変形しやすくなり、上記請求項2に記載の発明の効果がより得られやすくなる。

【発明の効果】

【0022】

本発明のステアリングホイールの制振構造によれば、簡単な作業を行なうことにより、移動を規制した状態で弾性部材を装着することができる。

【図面の簡単な説明】

【0023】

【図1】本発明を具体化した一実施形態を示す図であり、(A)はステアリングホイールの側面図、(B)は図1(A)のステアリングホイールのA矢視図。

【図2】ステアリングホイールにおける芯金の部分正面図。

【図3】エアバッグ装置を背面側(前方側)から見た状態を示す斜視図。

【図4】エアバッグ装置の各構成部品を背面側(前方側)から見た状態を示す分解斜視図。

【図5】(A)はホーンスイッチ機構の分解斜視図、(B)は樹脂部材を前方側から見た状態を示す斜視図。

【図6】バックホルダの1つの取付孔にホーンスイッチ機構が組付けられた状態を示す部分正面図。

【図7】バックホルダの1つの取付孔にホーンスイッチ機構が組付けられた状態を示す部分背面図。

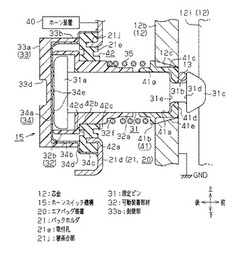

【図8】図6のX−X線拡大断面図。

【図9】図8におけるホーンスイッチ機構が弾性部材を介してバックホルダに組付けられる前の状態を示す断面図。

【図10】図6のY−Y線拡大断面図。

【図11】図7のZ−Z線拡大断面図。

【図12】芯金に装着された状態のホーンスイッチ機構の内部構造を示す部分断面図。

【図13】芯金に装着される前のホーンスイッチ機構の内部構造を示す部分断面図。

【図14】エアバッグ装置が押圧等されたときのホーンスイッチ機構内部の状態を示す部分断面図。

【発明を実施するための形態】

【0024】

以下、本発明を車両用ステアリングホイールの制振構造に具体化した一実施形態について、図面を参照して説明する。

図1(A)に示すように、車両の運転席よりも前方(図1(A)の左方)には、軸線L1に沿って前後方向に延び、かつ同軸線L1を中心として回転するステアリングシャフト(操舵軸)14が、運転席側(図1(A)の右側)ほど高くなるように傾斜した状態で配設されている。ステアリングシャフト14の後端部には、本実施形態のステアリングホイール10が一体回転可能に取付けられている。

【0025】

なお、本実施形態では、ステアリングホイール10の各部について説明する際には、ステアリングシャフト14の軸線L1を基準とする。この軸線L1に沿う方向をステアリングホイール10の「前後方向」といい、軸線L1に直交する面に沿う方向のうち、ステアリングホイール10の起立する方向を「上下方向」というものとする。従って、ステアリングホイール10の前後方向及び上下方向は、車両の前後方向(水平方向)及び上下方向(鉛直方向)に対し若干傾いていることとなる。

【0026】

なお、図12〜図14では、便宜上、ステアリングホイール10の前後方向が水平方向に合致し、同ステアリングホイール10の上下方向が鉛直方向に合致した状態で図示がなされている。

【0027】

図1(B)に示すように、ステアリングホイール10は、中央部分にエアバッグ装置(エアバッグモジュール)20を備えている。ステアリングホイール10の骨格部分は、固定部材としての芯金12によって構成されている。図2は、その芯金12の一部を示している。芯金12は、鉄、アルミニウム、マグネシウム、又はそれらの合金等によって形成されている。芯金12は、その中心部分に位置するボス部12aにおいて上記ステアリングシャフト14に固定されており、同ステアリングシャフト14と一体となって回転する。

【0028】

芯金12において、ボス部12aの周囲の複数箇所(本実施形態では3箇所)には、貫通孔12cを有する保持部12bが設けられている。なお、芯金12において、保持部12bとそれ以外の箇所とを区別する必要がある場合には、後者の箇所を芯金本体12iというものとする。図13に示すように、各貫通孔12cの内壁面は、後側(図13の左側)ほど拡径するテーパ状をなしている。なお、図2では、このテーパ状の内壁面の図示が省略されている。

【0029】

図2及び図13に示すように、各保持部12bと芯金本体12iとの間であって、貫通孔12cの近傍には、クリップ13がそれぞれ組み込まれている。各クリップ13は、ばね綱等の金属からなる線材を所定形状に屈曲させることによって形成されていて、若干弾性変形させられた状態で保持部12b及び芯金本体12i間に組み込まれて芯金12に保持されている。クリップ13は、その一部、例えば端部において、保持部12b及び芯金本体12iの少なくとも一方に接触している。クリップ13は、後述するホーンスイッチ機構15の固定ピン31を芯金12に対し導通状態で係止する機能を有する。各クリップ13の一部は、貫通孔12cの前方近傍に位置している。

【0030】

車両には、ホーン装置40(図13参照)が設けられており、これを作動させるための複数(本実施形態では3つ)のホーンスイッチ機構15が、各保持部12bにおいて、スナップフィット構造にて芯金12に装着されている。各ホーンスイッチ機構15は互いに同一の構成を有している。そして、これらのホーンスイッチ機構15を介してエアバッグ装置20が芯金12に支持されている。このように、各ホーンスイッチ機構15は、エアバッグ装置20の支持機能とホーンスイッチの機能とを兼ねている。

【0031】

さらに、本実施形態では、エアバッグ装置20と各ホーンスイッチ機構15との間に弾性部材42が介在されており、これらのエアバッグ装置20及び弾性部材42によって、ステアリングホイール10の振動を抑制(制振)するための制振構造が構成されている。

【0032】

次に、エアバッグ装置20、各ホーンスイッチ機構15及び各弾性部材42のそれぞれについて説明する。

<エアバッグ装置20>

エアバッグ装置20は、上述したように、ステアリングホイール10の制振構造の一部をなすものであり、図3及び図4に示すように、パッド部24、エアバッグ(図示略)及びインフレータ23を、同エアバッグ装置20の前部に配置されたバックホルダ21に組付けることによって構成されている。このエアバッグ装置20は、上記芯金12の後側に配設されている。

【0033】

パッド部24は、樹脂成形よりなり、表面が意匠面をなす外皮部24aと、その外皮部24aの裏面側(前側:図3及び図4では右側)に略四角環状に立設された収容壁部24bとを有している。収容壁部24bによって囲まれる外皮部24aの内側面は、バックホルダ21との間に、主としてエアバッグ(図示略)を収容するためのバッグ収容空間X(図4参照)を形成している。外皮部24aのバッグ収容空間Xを形成する部位には、エアバッグの展開膨張時に押し破られる薄肉部24cが形成されている。

【0034】

収容壁部24bの前端部(図4の右端部)には、矩形板状をなす複数(6つ)の係止爪24dが一体に形成されている。各係止爪24dは所定長さの幅広に形成されており、各係止爪24dの前端部には、外側(バッグ収容空間Xから遠ざかる側)へ突出する係止突起24e(図3参照)が形成されている。

【0035】

パッド部24の複数箇所(3箇所)には、ホーンスイッチ機構15を支持するためのスイッチ支持部24gがそれぞれ形成されている。各スイッチ支持部24gは、パッド部24の外皮部24aから裏面側(前側)へ延びるように、収容壁部24bと一体に形成されている。

【0036】

図3、図4、図6及び図7に示すように、バックホルダ21は、金属板をプレス加工することにより、略矩形状に形成されている。なお、バックホルダ21は、プレス加工以外の手段、例えばダイカスト成形等によって形成されたものであってもよい。バックホルダ21の周縁部は、パッド部24を固定するための略四角環状の周縁固定部21aとして構成されている。

【0037】

周縁固定部21aにおいて、前記パッド部24の各係止爪24dに対応する箇所(前方となる箇所)には、それぞれ爪係止孔21bが形成されている。各爪係止孔21bは、幅広の上記各係止爪24dに対応してバックホルダ21の辺方向に長いスリット状をなしている。各爪係止孔21bには、各係止爪24dの前端部が挿通されて係止されている。

【0038】

上記周縁固定部21aの内側部分は、略正方形状の台座部21fを構成している。台座部21fの中心部には円形状の開口部21gが形成されている。台座部21fであって、開口部21gの周縁部近傍の複数箇所、ここでは、台座部21fの対角線上となる合計4箇所には、それぞれねじ挿通孔21hが形成されている。台座部21fの開口部21gには、インフレータ23の一部が挿通されて取付けられる。

【0039】

より詳しくは、インフレータ23は低円柱状の本体を有しており、その本体の外周面にはフランジ部23aが形成されている。フランジ部23aには、本体の周方向に等角度間隔に複数(4つ)の取付片23bが同本体の径方向外方へ延出されている。各取付片23bにおいて、バックホルダ21の上記ねじ挿通孔21hに対応する箇所(前方となる箇所)には、それぞれねじ挿通孔23cが形成されている。インフレータ23において、フランジ部23aよりも後方側となる部分は、膨張用ガスを噴出するガス噴出部23x(図4参照)として構成されている。そして、インフレータ23のガス噴出部23xがバッグ収容空間X側に突出するように、前側からバックホルダ21の開口部21gに挿通されている。さらに、フランジ部23aが開口部21gの周縁部に当接させられ、この状態で、インフレータ23はリングリテーナ25(図4参照)とともにバックホルダ21に取付けられている。

【0040】

より詳しくは、リングリテーナ25は、インフレータ23のガス噴出部23xが挿通されるバックホルダ21の開口部21gと同等の円形状の開口部25aを有している。また、リングリテーナ25は、バックホルダ21の各ねじ挿通孔21hに対応する複数箇所(4箇所)に取付ねじ25bを有している。リングリテーナ25とバックホルダ21との間には、展開膨張可能に折り畳まれた状態のエアバッグ(図示略)の開口部が配置されている。リングリテーナ25の複数の取付ねじ25bは、エアバッグの開口部の周縁部分に設けられたねじ挿通孔と、バックホルダ21及びインフレータ23の各ねじ挿通孔21h,23cとに対し、後側から挿通されている。さらに、挿通後の各取付ねじ25bに前側からナット26が螺着されることにより、エアバッグがリングリテーナ25を介してバックホルダ21に固定されるとともに、インフレータ23がバックホルダ21に固定されている。

【0041】

バックホルダ21の周縁固定部21aの複数箇所(3箇所)には、ホーンスイッチ機構15を取付けるための取付部21dが、円形の開口部21gの径方向外方へそれぞれ突出形成されている。各取付部21dは、上述したパッド部24のスイッチ支持部24gに対応する箇所(前方となる箇所)に位置している。各取付部21dには、ホーンスイッチ機構15の取付けのための取付孔21eが円形に貫通形成されている。バックホルダ21における各取付孔21eの周縁部には、それぞれ後方へ延びる複数の被係合部21jが一体に形成されている(図9参照)。本実施形態では、バックホルダ21における各取付孔21eの周縁部を後方へ折り曲げることにより、各被係合部21jが形成されている。

【0042】

<ホーンスイッチ機構15>

ホーンスイッチ機構15は、上述したように、ホーン装置40を作動させるためのものであり、本実施形態では3つ用いられている。各ホーンスイッチ機構15からステアリングホイール10の中心(ボス部12a)までの距離は互いに略等しく設定されることが望ましい。これは、後述する接点端子34と固定ピン31の鍔部31aとを確実に接触させて導通状態にするためである。

【0043】

各ホーンスイッチ機構15は、図5(A)に示すように、支持部材及び固定側接点部としての金属製の固定ピン31、スライダとしての可動装着部材32、樹脂製のキャップ部材33、可動側接点部としての接点端子34、樹脂部材41、及び付勢部材としてのコイルばね35を備えている。次に、ホーンスイッチ機構15の各構成部材について説明する。

【0044】

固定ピン31は、上記バックホルダ21よりも前方で上記芯金12に支持される部材である。この固定ピン31の芯金12に対する支持構造については、後述する。固定ピン31は、前後方向に延びる長尺状をなしており、その前端部(図5(A)の右端部)の外周面には、凹部が設けられている。本実施形態では、この凹部として、環状の係止溝31bが固定ピン31の全周にわたって形成されている。固定ピン31の後端部を除く大部分は、バックホルダ21の上記取付孔21e(図4参照)よりも若干小径に形成されている。固定ピン31の後端部には、取付孔21eよりも大径の鍔部31aが形成されている。鍔部31aは、固定側接点部として機能する部分である。

【0045】

可動装着部材32は、絶縁体としての特性を有する材料、例えば、樹脂材料によって形成されている。この可動装着部材32は、段付形状を有する筒状をなしており、固定ピン31と後述する弾性部材42との間に配置されている。可動装着部材32は、ホーンスイッチ機構15の作動に際し、固定ピン31に対しその長手方向(前後方向)にスライドするスライダとして用いられている。可動装着部材32において、固定ピン31が挿通される箇所(以下「筒状部32a」という)の後端には、固定ピン31の鍔部31aが嵌合される嵌合部32bが形成されている。嵌合部32bは、その内周面において、固定ピン31の鍔部31aの前面及び外周面と当接する。また、嵌合部32bの径方向に相対向する2箇所には、当接突部32gがそれぞれ径方向外方へ突設されている。

【0046】

図5(A)及び図11に示すように、嵌合部32bの前面の周方向に沿った複数箇所(4箇所)からは、係止部32eが前方へ向けて延びている。各係止部32eと筒状部32aとの間には隙間が設定されており(図11参照)、各係止部32eは径方向に撓むことが可能となっている。

【0047】

図5(A)及び図8に示すように、キャップ部材33は、前面を開放した有底円筒状をなしており、可動装着部材32の嵌合部32bに対し、固定ピン31及び可動装着部材32を後方から覆うように組付けられている。キャップ部材33は、略円形の天板部33aと、その天板部33aの外周縁から前方に延びる略円筒状の側壁部33bとを有している。ここでは、側壁部33bは、ホーンスイッチ機構15の一部をなし、かつ前方へ延びる延出部として利用されている。図5(A)及び図10に示すように、側壁部33bの径方向に相対向する2箇所には、一対のフック部33cが径方向への弾性変形可能に形成されている。

【0048】

なお、図5(A)及び図8に示すように、天板部33aの後部には、キャップ部材33の固定ピン31及び可動装着部材32への組付け時において、キャップ部材33の向きを揃えるための溝33dが形成されている。図5(A)及び図10に示すように、溝33d内の各フック部33cと対応する位置には、同フック部33cのアンダーカット部分を成形するための成形用孔33eが形成されている。そして、各成形用孔33eは、キャップ部材33の天板部33aと当接する可動装着部材32の上記当接突部32gによって塞がれている。そのため、各成形用孔33eからキャップ部材33内部への屑等の異物の侵入が防止され、固定ピン31と接点端子34との導通に関する問題の発生が抑制される。

【0049】

図5(A)及び図8に示すように、接点端子34は、金属板のプレス加工により成型されている。接点端子34は、キャップ部材33の径方向に延びる長尺状の本体部34aと、同本体部34aの両端から前方へ延びる一対の第1側部34bと、上記両第1側部34bよりもキャップ部材33の径方向外方かつ前側に配置され、連結部34dによって第1側部34bの前端部に連結された一対の第2側部34cとを備えている。

【0050】

各本体部34aは天板部33aの前面に接触し、各第1側部34bは、キャップ部材33の側壁部33bの内壁面に接触している。各連結部34dは、側壁部33bの前端面に接触し、各第2側部34cは側壁部33bよりも径方向外方に位置している。

【0051】

上記本体部34aには、前側へ突出する複数(本実施形態では3つ)の接触突部34eが、本体部34aの長手方向に沿って等間隔毎に形成されている。

なお、各第1側部34bと固定ピン31の鍔部31aとの間には、前記可動装着部材32の嵌合部32bが介在されており、各第1側部34bと鍔部31aとの絶縁状態が確保されている。また、各第2側部34cと固定ピン31との間には、可動装着部材32の筒状部32a及び弾性部材42が介在されており、各第2側部34cと固定ピン31との絶縁状態が確保されている。

【0052】

図5(B)、図8及び図11に示すように、樹脂部材41は、その全体が絶縁材料である合成樹脂によって一体に形成されている。この樹脂部材41の一部は、固定ピン31よりも若干大径の挿通孔41aを有する円環状の環状部41bによって構成されている。環状部41bの外径は、上記コイルばね35の外径、及び貫通孔12cの内壁面における後端部の外径(テーパ状の内壁面における最大径)と同程度に設定されている。

【0053】

環状部41bの前面の挿通孔41a寄りの箇所であって、同挿通孔41aの周りの複数箇所(4箇所)からは、前方へ向けて係止片41cが延びている。各係止片41cの前端部には、爪部41dが径方向内方へ突設されており、これらの爪部41dが固定ピン31の係止溝31b内に入り込んでいる。なお、各係止片41cの外側面は、前後方向のどの部位においても同一径である円筒面の一部を構成している。すなわち、各係止片41cの外側面は、貫通孔12cのテーパ状の内壁面に対応しておらず、従って、同内壁面に面接触することはない。

【0054】

また、環状部41bの前面における挿通孔41aの周りであって、隣り合う係止片41c間からは、前方へ向けて複数(4つ)の係合片41eが延びている。各係合片41eの外側面は、後側ほど拡径するテーパ面の一部を構成している。

【0055】

環状部41bからは、一対の装着部41gが後方へ向けて延びている。各装着部41gは、固定ピン31の外形形状に対応して、樹脂部材41の径方向外方へ膨らむように湾曲形成されている。

【0056】

そして、これらの環状部41b、係止片41c、係合片41e及び両装着部41gによって樹脂部材41が構成されている。

この樹脂部材41は、環状部41b及び両装着部41gにおいて固定ピン31の外側に嵌合され、かつ各爪部41dが係止溝31bに入り込むことにより、同固定ピン31に脱落不能に装着されている。上記のように、樹脂部材41では、環状部41bの中心を通る軸線を、4つの係合片41eの外側面が4つの係止片41cの外側面を挟んで間欠的(断続的)に取り囲んでいる。こうした構成により、樹脂部材41は、全体として、後側ほど拡径するテーパ状の外側面を有するのと同様な状態となっている。

【0057】

図5(A)及び図12に示すように、コイルばね35は、固定ピン31のうち鍔部31aを除く箇所の周りに巻回されている。コイルばね35は、可動装着部材32の筒状部32aに形成された段差部32fと樹脂部材41の環状部41bとの間に、圧縮させられた状態で配置されている。この状態では、環状部41bは、圧縮されたコイルばね35の前向きの付勢力を受ける。

【0058】

このようにして、複数の単体部品(固定ピン31、可動装着部材32、キャップ部材33、接点端子34、コイルばね35及び樹脂部材41)がユニット化されて、アセンブリとされたホーンスイッチ機構15が構成されている。このため、ホーンスイッチ機構15の取付けや交換の際に、ユニット化されたホーンスイッチ機構15を1つの集合体として扱うことが可能である。

【0059】

<弾性部材42>

図8及び図9に示すように、弾性部材42は、上述したように、ステアリングホイール10の制振構造の一部をなすものであり、ホーンスイッチ機構15における可動装着部材32とエアバッグ装置20のバックホルダ21の取付孔21eとの間に介在されている。弾性部材42の全体は、ゴム、エラストマー等の弾性材料によって形成されている。弾性部材42には、その前面において開口する円環状の凹部からなる係合部42aが設けられている。係合部42aは、上記バックホルダ21の被係合部21jに対応する箇所(後方となる箇所)に設けられている。そして、この係合部42aに対し、被係合部21jが前側から嵌合されている。

【0060】

さらに、図5(A)及び図10に示すように、弾性部材42は、上記可動装着部材32の筒状部32aよりも若干径の大きな挿通孔42bを有していて、略円環状をなしている。弾性部材42の外周部であって、径方向に相対向する2箇所には、段差部42eが形成されている。

【0061】

そして、図11に示すように、嵌合部32bが弾性部材42の後面に当接した状態では、各キャップ部材33における側壁部33bの前端部の一部が弾性部材42の後面に当接している。このように、弾性部材42は、バックホルダ21の取付孔21e毎の被係合部21jと各キャップ部材33の側壁部33bとによって前後から挟み込まれている。また、この状態では、図8に示すように、各接点端子34の連結部34dが弾性部材42の後面に当接するとともに、第2側部34cが弾性部材42の外周面に当接している。

【0062】

さらに、図11に示すように、複数の係止部32eが挿通孔42bに挿通され、各係止部32eの前端部が弾性部材42の前面に径方向内方から係止されている。これに加え、図10に示すように、キャップ部材33の2片のフック部33cが、弾性部材42の対応する段差部42eに対し、同弾性部材42の径方向外方から係止されている。これらの係止部32e及びフック部33cの係止により、弾性部材42が可動装着部材32及びキャップ部材33に対し、前後方向への移動不能に装着されている。

【0063】

図9に示すように、弾性部材42には、その前面において開口する円環状の溝部42cが形成されている。同様に、弾性部材42には、その後面において開口する円環状の溝部42dが形成されている。溝部42cは、弾性部材42において挿通孔42b(可動装着部材32)と係合部42aとの間に位置している。溝部42dは、弾性部材42において溝部42cの後方となる箇所に位置している。

【0064】

上記弾性部材42は、上述したエアバッグ装置20とともにダイナミックダンパを構成するものである。本実施形態では、弾性部材42をダイナミックダンパのばねとして機能させ、エアバッグ装置20をダンパマスとして機能させるようにしている。

【0065】

ここで、弾性部材42の大きさ、径方向の厚み、前後方向の長さ等をチューニングすることで、ダイナミックダンパの上下方向や左右方向についての共振周波数が、ステアリングホイール10の上下方向や左右方向の振動について、狙いとする制振の周波数(制振したい周波数)に設定されている。

【0066】

上記のようにして、本実施形態のステアリングホイールの制振構造が構成されている。次に、この制振構造の作用を中心に本実施形態の作用について説明する。

最初に、エアバッグ装置20のバックホルダ21に対し、弾性部材42を介して各ホーンスイッチ機構15を取付ける作業について説明する。この作業としては、各ホーンスイッチ機構15を弾性部材42に装着する作業と、取付孔21eに弾性部材42を装着する作業とが行なわれる。

【0067】

前者の作業に際しては、図9に示すように、弾性部材42の後方(図9の左方)において、キャップ部材33の側壁部33bが前方へ延びるようにホーンスイッチ機構15が配置される。この配置により、側壁部33bが弾性部材42の後面に対向させられる。この状態で、ホーンスイッチ機構15が可動装着部材32において弾性部材42の挿通孔42bに挿通される。この挿通に伴い、キャップ部材33の側壁部33bが弾性部材42に後側から近付く。接点端子34の第2側部34cが弾性部材42の外周面上を摺動する。図11に示すように、嵌合部32bが弾性部材42の後面に当接する位置まで可動装着部材32の挿通が行なわれると、側壁部33bの前端部の一部が弾性部材42の後面に当接する。また、図8に示すように、接点端子34の連結部34dが弾性部材42の後面に当接するとともに、両第2側部34cがバックホルダ21の後面に当接する。この当接により、バックホルダ21と接点端子34とが導通された状態となる。

【0068】

さらに、図11に示すように、可動装着部材32の挿通孔42bへの上記挿通に伴い、複数の係止部32eが径方向内方へ撓ませられながら挿通孔42bに挿通される。この挿通により、各係止部32eの前端部が弾性部材42の挿通孔42bを越えると、同係止部32eは自身の弾性復元力により、弾性部材42の前面に径方向内方から係止される。これに加え、図10に示すように、キャップ部材33の2片のフック部33cが、弾性部材42の対応する段差部42eに対し、同弾性部材42の径方向外方から係止される。これらの係止部32e及びフック部33cの係止により、弾性部材42が可動装着部材32及びキャップ部材33に対し、前後方向への移動不能に装着される。

【0069】

後者の作業に際しては、図9に示すようにバックホルダ21の取付孔21eの後方において、係合部42aが前方を向くように弾性部材42が配置される。この配置により、弾性部材42の係合部42aが取付孔21eの周縁部の被係合部21jに対向させられる。この状態で、弾性部材42が取付孔21eに近づけられていくと、図8に示すように係合部42aに被係合部21jが前側から嵌合される。

【0070】

このようにして、弾性部材42は、バックホルダ21の被係合部21jとキャップ部材33の側壁部33bとによって前後から挟み込まれる。

各ホーンスイッチ機構15が、上記のようにバックホルダ21に取付けられた状態では、ステアリングシャフト14の軸線L1に沿う方向(前後方向)への弾性部材42の移動が、上記被係合部21j及び側壁部33bにより規制される。また、ステアリングシャフト14の軸線L1に直交する方向への弾性部材42の移動は、係合部42aに嵌合された被係合部21jによって規制される。

【0071】

上記取付け状態では、固定ピン31の鍔部31aは、バックホルダ21よりも後側に位置する。この鍔部31aは、コイルばね35から後ろ向きの付勢力を受ける。

また、上記取付け状態では、可動装着部材32が、固定ピン31及びバックホルダ21間に介在されて、両者の接触を防ぎつつ、すなわち絶縁状態にしつつ、バックホルダ21を固定ピン31に対し前後動可能に支持するとともに、コイルばね35の後ろ向きの付勢力を固定ピン31の鍔部31aに伝達する。

【0072】

また、上記取付け状態では、キャップ部材33の天板部33aが、前述したパッド部24のスイッチ支持部24gと当接する(図3参照)。この当接により、例えばエアバッグ装置20が強打されたとき、その反力によりキャップ部材33が可動装着部材32から外れることが規制される。

【0073】

さらに、上記取付け状態では、各ホーンスイッチ機構15におけるコイルばね35及び同コイルばね35に挿通された固定ピン31がバックホルダ21から前方(パッド部24から離れる方向)に突出している。

【0074】

次に、上記複数(3つ)のホーンスイッチ機構15を介してエアバッグ装置20を芯金12に組付ける作業について説明する。

この作業に際しては、図13に示すように、各固定ピン31を芯金12における各保持部12bの貫通孔12cに後方から近づける。このときには、各固定ピン31において係止溝31bよりも前方部分(以下「前端31cという」)が、コイルばね35及び樹脂部材41から前方へ若干突出している。

【0075】

樹脂部材41は、固定ピン31が貫通孔12cに挿通される前の段階で、同固定ピン31に装着されていることから、固定ピン31が貫通孔12cに挿通される過程で、樹脂部材41もまた貫通孔12cに挿入される。

【0076】

上記挿入に伴い、樹脂部材41の環状部41bが保持部12bに接近し、係合片41eが貫通孔12cの内壁面に接近する。また、固定ピン31の前端31cがクリップ13に接触する。さらに、クリップ13の付勢力に抗して固定ピン31等を挿通すると、クリップ13が固定ピン31の径方向外方へ弾性変形させられる。そして、図12に示すように、係止溝31bがクリップ13に対応する箇所(前後位置)まで固定ピン31を挿通すると、そのクリップ13が自身の弾性復元力により係止溝31bに入り込もうとする。

【0077】

一方、係止溝31b内には、コイルばね35によって前方へ付勢された樹脂部材41の爪部41dが入り込んでいる。そのため、クリップ13は、係止溝31b内に入り込む過程で、コイルばね35を後方へ圧縮させながら、爪部41dと係止溝31b内の前壁面31dとの間に入り込む。この入り込みにより、係止溝31b内では、爪部41dがクリップ13の後側に位置する。クリップ13において、貫通孔12cの前方に位置する部分は、コイルばね35によって前方へ付勢された爪部41dと係止溝31bの前壁面31dとによって前後から挟み込まれ、動きを規制される。一方、固定ピン31は、係止溝31b内に入り込んだクリップ13によって、前後方向の動きを規制される。このようにして、固定ピン31がクリップ13によって芯金12に係止されることで、各ホーンスイッチ機構15の芯金12に対する締結と、エアバッグ装置20の芯金12に対する装着とが行なわれる。この固定ピン31の挿通に伴いクリップ13の弾性によって芯金12に係止する構造は、スナップフィット構造とも呼ばれる。

【0078】

この組付け状態では、各係合片41eの外側面が貫通孔12cの内壁面に接触する。また、爪部41dが係止溝31b内の後壁面31eから前方へ僅かに離間する。このようにして、樹脂部材41が芯金12(保持部12b)における貫通孔12cの内壁面と固定ピン31との間に介在させられる。

【0079】

また、上記組付け状態では、芯金12に係止されたホーンスイッチ機構15毎の固定ピン31は、可動装着部材32を介してエアバッグ装置20(バックホルダ21)を芯金12に対して進退可能に(すなわち、芯金12に対して近付いたり離れたりすることが可能となるように)支持する。

【0080】

ここで、可動装着部材32の段差部32fと樹脂部材41の環状部41bとの間に介装されているコイルばね35は、芯金12への取付け前よりもさらに圧縮させられた状態となる。この圧縮状態のコイルばね35は、可動装着部材32を芯金12から遠ざける方向である後方へ付勢し、接点端子34を固定ピン31の鍔部31aから後方へ離間させる。

【0081】

上記コイルばね35は、さらに圧縮することで、エアバッグ装置20の芯金12側への移動を許容する。すなわち、コイルばね35はホーンストロークを確保した状態で圧縮されている。ホーンストロークとは、接点端子34を固定ピン31の鍔部31aから離隔させた状態(ホーンスイッチ機構15のオフ状態:図12)から、接点端子34が鍔部31aに接触する状態(ホーンスイッチ機構15のオン状態:図14)にするために要するエアバッグ装置20の芯金12側への移動量である。また、このコイルばね35によって、運転者がエアバッグ装置20を押圧してホーンスイッチ機構15をオン状態にする際の荷重(ホーン荷重)が決定される。

【0082】

ところで、上記ステアリングホイール10では、エアバッグ装置20が前方へ押圧されたり、同エアバッグ装置20に過大な負荷がかかったりすることのない通常時には、図12に示すように、接点端子34が固定側接点部(固定ピン31の鍔部31a)から後方へ離れる。接点端子34及び固定ピン31が非導通状態となり、ホーン装置40が作動しない。このときには、クリップ13により芯金12に係止された固定ピン31の鍔部31aに対し、コイルばね35の後ろ向きの付勢力が可動装着部材32を介して加わる。

【0083】

また、このときには、コイルばね35の前向きの付勢力が、環状部41bを通じて樹脂部材41に加わり、同樹脂部材41において固定ピン31の係止溝31b内に入り込んだ爪部41dが、同係止溝31b内のクリップ13を前方へ押圧する。この押圧により、クリップ13は、係止溝31b内の前壁面31dと爪部41dとによって前後から挟み込まれ、動きを規制される。

【0084】

これに対し、エアバッグ装置20が前方へ押圧されたり、同エアバッグ装置20に過大な負荷がかかったりして、バックホルダ21がコイルばね35に抗して前方へ移動させられると、少なくとも1つのホーンスイッチ機構15の可動装着部材32がバックホルダ21を介しコイルばね35の付勢力に抗して押圧され、芯金12側(前側)に移動する。キャップ部材33及び接点端子34もバックホルダ21及び可動装着部材32とともに芯金12側(前側)に移動する。過大な負荷がかかる状況としては、例えば車両が悪路を走行していてエアバッグ装置20が大きく振動したときを想定している。

【0085】

そして、図14に示すように、接点端子34の3つの接触突部34eの少なくとも1つが、固定ピン31の鍔部31aに接触すると、グランドGND(車体アース)に接続された芯金12とバックホルダ21とが、クリップ13,固定ピン31及び接点端子34を介して導通される。この導通により、ホーンスイッチ機構15が閉成し、バックホルダ21に電気的に接続されたホーン装置40が作動(鳴動)する。

【0086】

このように、固定ピン31は、芯金12(保持部12b)に係止される機能と、バックホルダ21を芯金12に対し前後方向への移動可能に支持する機能とを発揮するほかに、固定側接点部としても機能する。

【0087】

また、上記のようにバックホルダ21が前方へ移動させられると、それまで可動装着部材32(バックホルダ21)を介して固定ピン31の鍔部31aに加わっていたコイルばね35の後ろ向きの付勢力が消失する。そのため、固定ピン31は、クリップ13によって芯金12に係止された箇所を支点として揺動可能な状態となる。このときには、クリップ13に対してもそれまで係止溝31b内の前壁面31dを通じて加わっていた後ろ向きの付勢力が加わらなくなって、クリップ13が係止溝31b内で動き得る状態となる。

【0088】

一方、エアバッグ装置20では、車両に対し、前面衝突(前突)等による前方からの衝撃が加わらない通常時には、インフレータ23のガス噴出部23xからガスが噴出されず、エアバッグが折り畳まれた状態に維持される。

【0089】

上記通常時であって、車両の高速走行中や車載エンジンのアイドリング中に、ステアリングホイール10に対し、上下方向や左右方向の振動が伝わる場合がある。この振動は、芯金12、各ホーンスイッチ機構15及び各弾性部材42を介してエアバッグ装置20に伝わる。

【0090】

上記振動に応じて、エアバッグ装置20がダイナミックダンパのダンパマスとして機能し、各弾性部材42がダイナミックダンパのばねとして機能する。

例えば、ステアリングホイール10が所定の周波数で上下方向へ振動すると、その周波数と同一又は近い共振周波数で各弾性部材42が弾性変形しながら、エアバッグ装置20を伴って上下方向に振動(共振)し、ステアリングホイール10の上下方向の振動エネルギーを吸収する。この吸収により、ステアリングホイール10の上下方向の振動が抑制(制振)される。

【0091】

また、ステアリングホイール10が所定の周波数で左右方向へ振動すると、その周波数と同一又は近い共振周波数で各弾性部材42が弾性変形しながらエアバッグ装置20を伴って左右方向へ振動し、ステアリングホイール10の左右方向の振動エネルギーを吸収する。この吸収により、ステアリングホイール10の左右方向の振動が減衰(制振)される。

【0092】

このようにして、本実施形態では、ステアリングホイール10について、上下及び左右のいずれの方向についても振動が減衰(制振)される。

弾性部材42の前面に形成された溝部42c、及び後面に形成された溝部42dは、弾性部材42の弾性変形をしやすくする。そのため、ステアリングホイール10が振動した場合に、弾性部材42がエアバッグ装置20を伴って共振しやすくなる。

【0093】

ここで、ステアリングホイール10が振動した場合に、環状の弾性部材42において、主に弾性変形するのは、係合部42aと可動装着部材32(挿通孔42b)との間の部分であると考えられる。

【0094】

そのため、溝部42c,42dが係合部42aと可動装着部材32(挿通孔42b)との間に形成されている本実施形態では、上記弾性変形に関わる部分がより弾性変形しやすくなる。

【0095】

前突等により車両に対し前方から衝撃が加わると、慣性により運転者が前傾しようとする。一方、エアバッグ装置20では、前記衝撃に応じインフレータ23が作動させられ、ガス噴出部23xからガスが噴出される。このガスがエアバッグに供給されることで、同エアバッグが展開膨張する。展開膨張するエアバッグにより、パッド部24の外皮部24aに加わる押圧力が増大していくと、同外皮部24aが薄肉部24cにおいて破断される。破断により生じた開口を通じてエアバッグが後方へ向けて引き続き展開膨張する。前突の衝撃により前傾しようとする運転者の前方に、展開膨張したエアバッグが介在し、運転者の前傾が拘束されて、運転者が衝撃から保護される。

【0096】

以上詳述した本実施形態によれば、次の効果が得られる。

(1)各ホーンスイッチ機構15におけるキャップ部材33の側壁部33bを、前方へ延びる延出部として利用する。バックホルダ21における取付孔21eの周縁部に後方へ延びる被係合部21jを形成する。弾性部材42には、その前面において開口する凹部からなる係合部42aを設ける。そして、弾性部材42を、係合部42aに嵌合される被係合部21jと側壁部33bとによって前後から挟み込むようにしている(図14)。

【0097】

そのため、可動装着部材32を弾性部材42に挿通するとともに、係合部42aに被係合部21jを嵌合させるといった簡単な作業を行なうことで、ステアリングシャフト14に沿う方向への移動、及び直交する方向への移動をともに規制した状態で弾性部材42を可動装着部材32及びバックホルダ21に装着することができる。その結果、弾性部材42の装着作業を容易にしつつ、エアバッグ装置20及び弾性部材42を狙い通り振動させて、制振効果を発揮させることができる。

【0098】

(2)弾性部材42の前面及び後面に、溝部42c,42dを形成している(図9)。

そのため、これらの溝部42c,42dにより、弾性部材42を弾性変形しやすくすることができ、ステアリングホイール10の振動を抑制(制振)する効果をより一層得ることができる。

【0099】

(3)上記溝部42c,42dを、係合部42aと可動装着部材32(挿通孔42b)との間に形成している(図9)。

そのため、弾性部材42において弾性変形に関わる部分をより弾性変形しやすくすることができ、上記(2)の効果をより一層得られやすくすることができる。

【0100】

(4)上述した特許文献1において、弾性部材を硬質のバックホルダ(ブラケット)の取付孔に装着するために、バックホルダ(ブラケット)をインサートとして金型内に配置し、取付孔の周りに弾性部材を樹脂成形する方法が考えられる。しかし、この場合には、金型に配置されるバックホルダ(ブラケット)が占めるスペースが大きく、一度に成形できる弾性部材の数が少なくなってしまい、コストアップを招く。

【0101】

この点、本実施形態では、弾性部材42を形成した後に、その係合部42aにバックホルダ21の被係合部21jを嵌合させている(図8、図9)。そのため、弾性部材42を樹脂成形する際に、バックホルダ21をインサートとして金型内に配置しなくてもよい。弾性部材42の成形時にインサート(バックホルダ21)が不要となる分、多くの弾性部材42を一度に成形することができ、コストダウンを図ることができる。

【0102】

なお、本発明は次に示す別の実施形態に具体化することができる。

<被係合部21jについて>

・被係合部21jは、バックホルダ21における取付孔21eの周縁部から後方へ延びるものであればよく、上記実施形態のようにバックホルダ21と一体に形成されたものであってもよいし、バックホルダ21とは別に形成されたものであってもよい。

【0103】

・被係合部21jは円環状をなすものであってもよいし、円弧状をなすものであってもよい。前者の場合には、被係合部21jの数は1つであるが、後者の場合には、被係合部21jの数は1つであってもよいし、複数であってもよい。

【0104】

<弾性部材42について>

・弾性部材42における係合部42aは、同弾性部材42の前面において開口する凹部からなるものであって、少なくとも上記被係合部21jが嵌合し得るものであればよく、この条件を満たす範囲内で、形状、大きさ等が変更されてもよい。

【0105】

・溝部42c,42dの一方が割愛されてもよい。すなわち、溝部は、弾性部材42の前面及び後面の一方にのみ設けられてもよい。

・溝部42c,42dの少なくとも一方は、弾性部材42の複数箇所に設けられてもよい。

【0106】

<延出部について>

・上記キャップ部材33の側壁部33bとは異なる部材が、ホーンスイッチ機構15において前方へ延びる延出部とされてもよい。例えば、側壁部33bとは別に、キャップ部材33に延出部が設けられてもよい。また、キャップ部材33とは別に延出部が設けられてもよい。

【0107】

<支持部材について>

・固定ピン31に代えて、次の条件を満たすものが支持部材とされてもよい。

条件1:貫通孔12cに挿通されて、弾性部材(クリップ13)によって芯金12に係止されること。

【0108】

条件2:バックホルダ21に挿通されることにより、同バックホルダ21を芯金12に対し前後方向への移動可能に支持すること。

条件3:バックホルダ21よりも後側に、付勢部材(コイルばね35)による後ろ向きの付勢力を受ける受圧部(鍔部31a)を有すること。

【0109】

条件4:導電性を有する金属によって形成されていて、自身の後端面(鍔部31a)が固定側接点部として機能すること。

<その他>

・本発明の制振構造は、車両に限らず、航空機、船舶等の他の乗り物における操舵装置のステアリングホイールに適用することもできる。この場合、車両には、自家用車に限らず各種産業車両も含まれる。

【符号の説明】

【0110】

10…ステアリングホイール、12…芯金(固定部材)、14…ステアリングシャフト、15…ホーンスイッチ機構、20…エアバッグ装置、21…バックホルダ、21e…取付孔、21j…被係合部、31…固定ピン(支持部材)、32…可動装着部材(スライダ)、33b…側壁部(延出部)、40…ホーン装置、42…弾性部材、42a…係合部、42c,42d…溝部。

【技術分野】

【0001】

本発明は、エアバッグ装置が内装されたステアリングホイールの振動を抑制(制振)する制振構造に関するものである。

【背景技術】

【0002】

車両の高速走行中や車載エンジンのアイドリング中に、ステアリングホイールに上下方向や左右方向の振動が伝わると、運転者の快適な運転が損なわれるおそれがある。そこで、このステアリングホイールの振動を抑制(制振)する技術が従来から開発・提案されている。その一つに、錘と、この錘をステアリングホイールの芯金等に支持する弾性部材とからなるダイナミックダンパを用いる技術がある。この技術によると、ステアリングホイールからダイナミックダンパに対し、そのダイナミックダンパ固有の共振周波数と同一又は近い周波数の振動が伝わると、ダイナミックダンパが共振してステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【0003】

一方、ステアリングホイールには、車両の衝突時等における運転者の保護を図るべくエアバッグ装置が内装されている。エアバッグ装置は、エアバッグと、エアバッグにガスを供給するインフレータとを備えており、車両衝突時等には、インフレータから供給されるガスによりエアバッグを後方へ膨張させることで、運転者を衝撃から保護する。

【0004】

ここで、上記エアバッグ装置が、ステアリングホイールの内部スペースの多くを占有することから、近時のステアリングホイールでは、上述したダイナミックダンパを内装することが難しくなっている。

【0005】

そこで、エアバッグ装置をダイナミックダンパとして機能させることが提案されている(例えば、特許文献1参照)。

このステアリングホイールは、固定部材(ホルダ)、エアバッグ装置、弾性部材及びホーンスイッチ機構を備えている。固定部材(ホルダ)は、前後方向へ延びるステアリングシャフトに固定されている。エアバッグ装置は、インフレータ及びエアバッグをそれぞれバックホルダ(ブラケット)に組付けることにより構成され、固定部材(ホルダ)の後側に配設されている。弾性部材は環状をなし、金属製のバックホルダ(ブラケット)に前後方向に貫通された取付孔に装着されている。ホーンスイッチ機構は、支持部材及び弾性部材間に配置される環状のスライダを備えており、エアバッグ装置の押圧操作に伴うスライダの前方への移動によりホーン装置を作動させる。

【0006】

なお、かっこ内の名称は、特許文献1で使用されている部材名称である。また、上記と同様の制振構造は、特許文献2にも記載されている。

上記ステアリングホイールによれば、エアバッグ装置がダイナミックダンパのダンパマスとして機能し、弾性部材がダイナミックダンパのばねとして機能する。そのため、ステアリングホイールが所定の周波数で、上下方向、左右方向等、ステアリングシャフトに直交する方向へ振動すると、その周波数と同一又は近い共振周波数で弾性部材が弾性変形しながら、エアバッグ装置を伴って上記ステアリングシャフトに直交する方向に振動し、ステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−202859号公報

【特許文献2】実開平2−38275号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、上記特許文献1では、弾性部材を硬質のバックホルダ(ブラケット)の取付孔に装着するために、弾性部材として、取付孔の径よりも外径の大きなものが用いられる。そして、バックホルダ(ブラケット)における円形の取付孔の周縁部分が、弾性部材に対し、その径方向外方から、すなわち、上記ステアリングシャフトに直交する方向のうち外方から入り込ませる構成を採っている。

【0009】

このような構成としては、例えば、弾性部材の外周面の全周にわたって円環状の溝を設け、バックホルダ(ブラケット)における円形の取付孔の周縁部分をこの円環状の溝に嵌合させるものが考えられる。しかし、この場合には、取付孔よりも外径の大きな弾性部材をその取付孔に装着するために、弾性部材を大きく弾性変形させながら、円環状の溝に円形の取付孔の周縁部分を嵌め込んでいかなければならず、取付孔への弾性部材の装着作業が煩雑である。

【0010】

また、上記の構成では、円環状の溝の内底面と円形の取付孔の内壁面との間に隙間が生じないように、取付孔に弾性部材を装着することが難しい。この隙間が生じている場合には、エアバッグ装置及び弾性部材が狙い通り振動せず、意図する制振効果が得られないおそれがある。特に、円環状の溝に対する円形の取付孔の嵌合方向と、ダイナミックダンパのダンパマス(エアバッグ装置)及びばね(弾性部材)が制振のために振動する方向とが、いずれもステアリングシャフトに直交する方向であって、同じであるため、こうした問題は生じやすい。

【0011】

上記の問題は、特許文献1と同様の構成を有する特許文献2においても同様に起こり得る。

本発明は、このような実情に鑑みてなされたものであって、その目的は、簡単な作業を行なうことにより、移動を規制した状態で弾性部材を装着することのできるステアリングホイールの制振構造を提供することにある。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、請求項1に記載の発明は、前後方向へ延びるステアリングシャフトに固定される固定部材と、バックホルダを前部に有し、前記固定部材の後側に配設されるエアバッグ装置と、前記バックホルダに前後方向に貫通された取付孔に装着される弾性部材と、前記バックホルダよりも前方で前記固定部材に支持される支持部材を備えるとともに、前記支持部材及び前記弾性部材間に配置されるスライダを備え、前記エアバッグ装置の押圧操作に伴う前記スライダの前方への移動によりホーン装置を作動させるホーンスイッチ機構とを備え、前記エアバッグ装置をダイナミックダンパのダンパマスとして機能させ、前記弾性部材をダイナミックダンパのばねとして機能させるステアリングホイールの制振構造であって、前記ホーンスイッチ機構は前方へ延びる延出部をさらに備えており、前記バックホルダにおける前記取付孔の周縁部には後方へ延びる被係合部が形成され、前記弾性部材には、その前面において開口する凹部からなる係合部が設けられ、前記弾性部材は、前記係合部に嵌合される前記被係合部と前記延出部とにより前後から挟み込まれていることを要旨とする。

【0013】

上記の構成を有するステアリングホイールの制振構造では、エアバッグ装置がダイナミックダンパのダンパマスとして機能し、弾性部材がダイナミックダンパのばねとして機能する。そのため、ステアリングホイールが所定の周波数で、ステアリングシャフトに直交する方向へ振動すると、その周波数と同一又は近い共振周波数で弾性部材が弾性変形しながら、エアバッグ装置を伴って上記ステアリングシャフトに直交する方向に振動(エアバッグ装置及び弾性部材が共振)し、ステアリングホイールの振動エネルギーを吸収する。この吸収により、ステアリングホイールの振動が抑制(制振)される。

【0014】

また、上記ステアリングホイールにおいて、エアバッグ装置が押圧操作されると、固定部材に支持された支持部材上をスライダが前方へ移動し、ホーン装置が作動する。

上記ステアリングホイールにおいて、エアバッグ装置のバックホルダに対し、弾性部材を介してホーンスイッチ機構が取付けられる際には、ホーンスイッチ機構を弾性部材に装着する作業と、取付孔に弾性部材を装着する作業とが行なわれる。

【0015】

前者の作業に際しては、弾性部材の後方において、延出部が前方へ延びるようにホーンスイッチ機構が配置される。この配置により、延出部が弾性部材の後面に対向させられる。この状態で、ホーンスイッチ機構のスライダが弾性部材に挿通される。この挿通に伴い、ホーンスイッチ機構の延出部が弾性部材に後側から近付き、その後面に接触する。

【0016】

後者の作業に際しては、バックホルダの取付孔の後方において、係合部が前方を向くように弾性部材が配置される。この配置により、弾性部材の係合部が取付孔の周縁部の被係合部に対向させられる。この状態で、弾性部材が取付孔に近づけられていくと、係合部に被係合部が嵌合される。

【0017】

このようにして、弾性部材は、被係合部と延出部とによって前後から挟み込まれる。ステアリングシャフトに沿う方向(前後方向)への弾性部材の移動は、被係合部及び延出部により規制される。また、ステアリングシャフトに直交する方向への弾性部材の移動は、係合部に嵌合された被係合部により規制される。

【0018】

その結果、弾性部材の装着作業を容易にしつつ、エアバッグ装置及び弾性部材を狙い通り振動させて、制振効果を発揮させることが可能となる。

請求項2に記載の発明は、請求項1に記載の発明において、前記弾性部材には、同弾性部材の前面及び後面の少なくとも一方において開口する溝部が形成されていることを要旨とする。

【0019】

上記の構成によれば、弾性部材の前面及び後面の少なくとも一方において開口する溝部は、弾性部材を弾性変形しやすくする。そのため、ステアリングホイールが振動した場合に、弾性部材がエアバッグ装置を伴って共振しやすくなり、ステアリングホイールの振動を抑制(制振)する効果がより一層得られるようになる。

【0020】

請求項3に記載の発明は、請求項2に記載の発明において、前記溝部は、前記係合部と前記スライダとの間に形成されていることを要旨とする。

ここで、ステアリングホイールが振動した場合に、弾性部材において主に弾性変形するのは、係合部とスライダとの間の部分であると考えられる。

【0021】

そのため、請求項3に記載の発明によるように、溝部が係合部とスライダとの間に形成されることで、上記弾性変形に関わる部分がより弾性変形しやすくなり、上記請求項2に記載の発明の効果がより得られやすくなる。

【発明の効果】

【0022】

本発明のステアリングホイールの制振構造によれば、簡単な作業を行なうことにより、移動を規制した状態で弾性部材を装着することができる。

【図面の簡単な説明】

【0023】

【図1】本発明を具体化した一実施形態を示す図であり、(A)はステアリングホイールの側面図、(B)は図1(A)のステアリングホイールのA矢視図。

【図2】ステアリングホイールにおける芯金の部分正面図。

【図3】エアバッグ装置を背面側(前方側)から見た状態を示す斜視図。

【図4】エアバッグ装置の各構成部品を背面側(前方側)から見た状態を示す分解斜視図。

【図5】(A)はホーンスイッチ機構の分解斜視図、(B)は樹脂部材を前方側から見た状態を示す斜視図。

【図6】バックホルダの1つの取付孔にホーンスイッチ機構が組付けられた状態を示す部分正面図。

【図7】バックホルダの1つの取付孔にホーンスイッチ機構が組付けられた状態を示す部分背面図。

【図8】図6のX−X線拡大断面図。

【図9】図8におけるホーンスイッチ機構が弾性部材を介してバックホルダに組付けられる前の状態を示す断面図。

【図10】図6のY−Y線拡大断面図。

【図11】図7のZ−Z線拡大断面図。

【図12】芯金に装着された状態のホーンスイッチ機構の内部構造を示す部分断面図。

【図13】芯金に装着される前のホーンスイッチ機構の内部構造を示す部分断面図。

【図14】エアバッグ装置が押圧等されたときのホーンスイッチ機構内部の状態を示す部分断面図。

【発明を実施するための形態】

【0024】

以下、本発明を車両用ステアリングホイールの制振構造に具体化した一実施形態について、図面を参照して説明する。

図1(A)に示すように、車両の運転席よりも前方(図1(A)の左方)には、軸線L1に沿って前後方向に延び、かつ同軸線L1を中心として回転するステアリングシャフト(操舵軸)14が、運転席側(図1(A)の右側)ほど高くなるように傾斜した状態で配設されている。ステアリングシャフト14の後端部には、本実施形態のステアリングホイール10が一体回転可能に取付けられている。

【0025】

なお、本実施形態では、ステアリングホイール10の各部について説明する際には、ステアリングシャフト14の軸線L1を基準とする。この軸線L1に沿う方向をステアリングホイール10の「前後方向」といい、軸線L1に直交する面に沿う方向のうち、ステアリングホイール10の起立する方向を「上下方向」というものとする。従って、ステアリングホイール10の前後方向及び上下方向は、車両の前後方向(水平方向)及び上下方向(鉛直方向)に対し若干傾いていることとなる。

【0026】

なお、図12〜図14では、便宜上、ステアリングホイール10の前後方向が水平方向に合致し、同ステアリングホイール10の上下方向が鉛直方向に合致した状態で図示がなされている。

【0027】

図1(B)に示すように、ステアリングホイール10は、中央部分にエアバッグ装置(エアバッグモジュール)20を備えている。ステアリングホイール10の骨格部分は、固定部材としての芯金12によって構成されている。図2は、その芯金12の一部を示している。芯金12は、鉄、アルミニウム、マグネシウム、又はそれらの合金等によって形成されている。芯金12は、その中心部分に位置するボス部12aにおいて上記ステアリングシャフト14に固定されており、同ステアリングシャフト14と一体となって回転する。

【0028】

芯金12において、ボス部12aの周囲の複数箇所(本実施形態では3箇所)には、貫通孔12cを有する保持部12bが設けられている。なお、芯金12において、保持部12bとそれ以外の箇所とを区別する必要がある場合には、後者の箇所を芯金本体12iというものとする。図13に示すように、各貫通孔12cの内壁面は、後側(図13の左側)ほど拡径するテーパ状をなしている。なお、図2では、このテーパ状の内壁面の図示が省略されている。

【0029】

図2及び図13に示すように、各保持部12bと芯金本体12iとの間であって、貫通孔12cの近傍には、クリップ13がそれぞれ組み込まれている。各クリップ13は、ばね綱等の金属からなる線材を所定形状に屈曲させることによって形成されていて、若干弾性変形させられた状態で保持部12b及び芯金本体12i間に組み込まれて芯金12に保持されている。クリップ13は、その一部、例えば端部において、保持部12b及び芯金本体12iの少なくとも一方に接触している。クリップ13は、後述するホーンスイッチ機構15の固定ピン31を芯金12に対し導通状態で係止する機能を有する。各クリップ13の一部は、貫通孔12cの前方近傍に位置している。

【0030】

車両には、ホーン装置40(図13参照)が設けられており、これを作動させるための複数(本実施形態では3つ)のホーンスイッチ機構15が、各保持部12bにおいて、スナップフィット構造にて芯金12に装着されている。各ホーンスイッチ機構15は互いに同一の構成を有している。そして、これらのホーンスイッチ機構15を介してエアバッグ装置20が芯金12に支持されている。このように、各ホーンスイッチ機構15は、エアバッグ装置20の支持機能とホーンスイッチの機能とを兼ねている。

【0031】

さらに、本実施形態では、エアバッグ装置20と各ホーンスイッチ機構15との間に弾性部材42が介在されており、これらのエアバッグ装置20及び弾性部材42によって、ステアリングホイール10の振動を抑制(制振)するための制振構造が構成されている。

【0032】

次に、エアバッグ装置20、各ホーンスイッチ機構15及び各弾性部材42のそれぞれについて説明する。

<エアバッグ装置20>

エアバッグ装置20は、上述したように、ステアリングホイール10の制振構造の一部をなすものであり、図3及び図4に示すように、パッド部24、エアバッグ(図示略)及びインフレータ23を、同エアバッグ装置20の前部に配置されたバックホルダ21に組付けることによって構成されている。このエアバッグ装置20は、上記芯金12の後側に配設されている。

【0033】

パッド部24は、樹脂成形よりなり、表面が意匠面をなす外皮部24aと、その外皮部24aの裏面側(前側:図3及び図4では右側)に略四角環状に立設された収容壁部24bとを有している。収容壁部24bによって囲まれる外皮部24aの内側面は、バックホルダ21との間に、主としてエアバッグ(図示略)を収容するためのバッグ収容空間X(図4参照)を形成している。外皮部24aのバッグ収容空間Xを形成する部位には、エアバッグの展開膨張時に押し破られる薄肉部24cが形成されている。

【0034】

収容壁部24bの前端部(図4の右端部)には、矩形板状をなす複数(6つ)の係止爪24dが一体に形成されている。各係止爪24dは所定長さの幅広に形成されており、各係止爪24dの前端部には、外側(バッグ収容空間Xから遠ざかる側)へ突出する係止突起24e(図3参照)が形成されている。

【0035】

パッド部24の複数箇所(3箇所)には、ホーンスイッチ機構15を支持するためのスイッチ支持部24gがそれぞれ形成されている。各スイッチ支持部24gは、パッド部24の外皮部24aから裏面側(前側)へ延びるように、収容壁部24bと一体に形成されている。

【0036】

図3、図4、図6及び図7に示すように、バックホルダ21は、金属板をプレス加工することにより、略矩形状に形成されている。なお、バックホルダ21は、プレス加工以外の手段、例えばダイカスト成形等によって形成されたものであってもよい。バックホルダ21の周縁部は、パッド部24を固定するための略四角環状の周縁固定部21aとして構成されている。

【0037】

周縁固定部21aにおいて、前記パッド部24の各係止爪24dに対応する箇所(前方となる箇所)には、それぞれ爪係止孔21bが形成されている。各爪係止孔21bは、幅広の上記各係止爪24dに対応してバックホルダ21の辺方向に長いスリット状をなしている。各爪係止孔21bには、各係止爪24dの前端部が挿通されて係止されている。

【0038】

上記周縁固定部21aの内側部分は、略正方形状の台座部21fを構成している。台座部21fの中心部には円形状の開口部21gが形成されている。台座部21fであって、開口部21gの周縁部近傍の複数箇所、ここでは、台座部21fの対角線上となる合計4箇所には、それぞれねじ挿通孔21hが形成されている。台座部21fの開口部21gには、インフレータ23の一部が挿通されて取付けられる。

【0039】

より詳しくは、インフレータ23は低円柱状の本体を有しており、その本体の外周面にはフランジ部23aが形成されている。フランジ部23aには、本体の周方向に等角度間隔に複数(4つ)の取付片23bが同本体の径方向外方へ延出されている。各取付片23bにおいて、バックホルダ21の上記ねじ挿通孔21hに対応する箇所(前方となる箇所)には、それぞれねじ挿通孔23cが形成されている。インフレータ23において、フランジ部23aよりも後方側となる部分は、膨張用ガスを噴出するガス噴出部23x(図4参照)として構成されている。そして、インフレータ23のガス噴出部23xがバッグ収容空間X側に突出するように、前側からバックホルダ21の開口部21gに挿通されている。さらに、フランジ部23aが開口部21gの周縁部に当接させられ、この状態で、インフレータ23はリングリテーナ25(図4参照)とともにバックホルダ21に取付けられている。

【0040】

より詳しくは、リングリテーナ25は、インフレータ23のガス噴出部23xが挿通されるバックホルダ21の開口部21gと同等の円形状の開口部25aを有している。また、リングリテーナ25は、バックホルダ21の各ねじ挿通孔21hに対応する複数箇所(4箇所)に取付ねじ25bを有している。リングリテーナ25とバックホルダ21との間には、展開膨張可能に折り畳まれた状態のエアバッグ(図示略)の開口部が配置されている。リングリテーナ25の複数の取付ねじ25bは、エアバッグの開口部の周縁部分に設けられたねじ挿通孔と、バックホルダ21及びインフレータ23の各ねじ挿通孔21h,23cとに対し、後側から挿通されている。さらに、挿通後の各取付ねじ25bに前側からナット26が螺着されることにより、エアバッグがリングリテーナ25を介してバックホルダ21に固定されるとともに、インフレータ23がバックホルダ21に固定されている。

【0041】

バックホルダ21の周縁固定部21aの複数箇所(3箇所)には、ホーンスイッチ機構15を取付けるための取付部21dが、円形の開口部21gの径方向外方へそれぞれ突出形成されている。各取付部21dは、上述したパッド部24のスイッチ支持部24gに対応する箇所(前方となる箇所)に位置している。各取付部21dには、ホーンスイッチ機構15の取付けのための取付孔21eが円形に貫通形成されている。バックホルダ21における各取付孔21eの周縁部には、それぞれ後方へ延びる複数の被係合部21jが一体に形成されている(図9参照)。本実施形態では、バックホルダ21における各取付孔21eの周縁部を後方へ折り曲げることにより、各被係合部21jが形成されている。

【0042】

<ホーンスイッチ機構15>

ホーンスイッチ機構15は、上述したように、ホーン装置40を作動させるためのものであり、本実施形態では3つ用いられている。各ホーンスイッチ機構15からステアリングホイール10の中心(ボス部12a)までの距離は互いに略等しく設定されることが望ましい。これは、後述する接点端子34と固定ピン31の鍔部31aとを確実に接触させて導通状態にするためである。

【0043】

各ホーンスイッチ機構15は、図5(A)に示すように、支持部材及び固定側接点部としての金属製の固定ピン31、スライダとしての可動装着部材32、樹脂製のキャップ部材33、可動側接点部としての接点端子34、樹脂部材41、及び付勢部材としてのコイルばね35を備えている。次に、ホーンスイッチ機構15の各構成部材について説明する。

【0044】

固定ピン31は、上記バックホルダ21よりも前方で上記芯金12に支持される部材である。この固定ピン31の芯金12に対する支持構造については、後述する。固定ピン31は、前後方向に延びる長尺状をなしており、その前端部(図5(A)の右端部)の外周面には、凹部が設けられている。本実施形態では、この凹部として、環状の係止溝31bが固定ピン31の全周にわたって形成されている。固定ピン31の後端部を除く大部分は、バックホルダ21の上記取付孔21e(図4参照)よりも若干小径に形成されている。固定ピン31の後端部には、取付孔21eよりも大径の鍔部31aが形成されている。鍔部31aは、固定側接点部として機能する部分である。

【0045】

可動装着部材32は、絶縁体としての特性を有する材料、例えば、樹脂材料によって形成されている。この可動装着部材32は、段付形状を有する筒状をなしており、固定ピン31と後述する弾性部材42との間に配置されている。可動装着部材32は、ホーンスイッチ機構15の作動に際し、固定ピン31に対しその長手方向(前後方向)にスライドするスライダとして用いられている。可動装着部材32において、固定ピン31が挿通される箇所(以下「筒状部32a」という)の後端には、固定ピン31の鍔部31aが嵌合される嵌合部32bが形成されている。嵌合部32bは、その内周面において、固定ピン31の鍔部31aの前面及び外周面と当接する。また、嵌合部32bの径方向に相対向する2箇所には、当接突部32gがそれぞれ径方向外方へ突設されている。

【0046】

図5(A)及び図11に示すように、嵌合部32bの前面の周方向に沿った複数箇所(4箇所)からは、係止部32eが前方へ向けて延びている。各係止部32eと筒状部32aとの間には隙間が設定されており(図11参照)、各係止部32eは径方向に撓むことが可能となっている。

【0047】

図5(A)及び図8に示すように、キャップ部材33は、前面を開放した有底円筒状をなしており、可動装着部材32の嵌合部32bに対し、固定ピン31及び可動装着部材32を後方から覆うように組付けられている。キャップ部材33は、略円形の天板部33aと、その天板部33aの外周縁から前方に延びる略円筒状の側壁部33bとを有している。ここでは、側壁部33bは、ホーンスイッチ機構15の一部をなし、かつ前方へ延びる延出部として利用されている。図5(A)及び図10に示すように、側壁部33bの径方向に相対向する2箇所には、一対のフック部33cが径方向への弾性変形可能に形成されている。

【0048】

なお、図5(A)及び図8に示すように、天板部33aの後部には、キャップ部材33の固定ピン31及び可動装着部材32への組付け時において、キャップ部材33の向きを揃えるための溝33dが形成されている。図5(A)及び図10に示すように、溝33d内の各フック部33cと対応する位置には、同フック部33cのアンダーカット部分を成形するための成形用孔33eが形成されている。そして、各成形用孔33eは、キャップ部材33の天板部33aと当接する可動装着部材32の上記当接突部32gによって塞がれている。そのため、各成形用孔33eからキャップ部材33内部への屑等の異物の侵入が防止され、固定ピン31と接点端子34との導通に関する問題の発生が抑制される。

【0049】

図5(A)及び図8に示すように、接点端子34は、金属板のプレス加工により成型されている。接点端子34は、キャップ部材33の径方向に延びる長尺状の本体部34aと、同本体部34aの両端から前方へ延びる一対の第1側部34bと、上記両第1側部34bよりもキャップ部材33の径方向外方かつ前側に配置され、連結部34dによって第1側部34bの前端部に連結された一対の第2側部34cとを備えている。

【0050】

各本体部34aは天板部33aの前面に接触し、各第1側部34bは、キャップ部材33の側壁部33bの内壁面に接触している。各連結部34dは、側壁部33bの前端面に接触し、各第2側部34cは側壁部33bよりも径方向外方に位置している。

【0051】

上記本体部34aには、前側へ突出する複数(本実施形態では3つ)の接触突部34eが、本体部34aの長手方向に沿って等間隔毎に形成されている。

なお、各第1側部34bと固定ピン31の鍔部31aとの間には、前記可動装着部材32の嵌合部32bが介在されており、各第1側部34bと鍔部31aとの絶縁状態が確保されている。また、各第2側部34cと固定ピン31との間には、可動装着部材32の筒状部32a及び弾性部材42が介在されており、各第2側部34cと固定ピン31との絶縁状態が確保されている。

【0052】

図5(B)、図8及び図11に示すように、樹脂部材41は、その全体が絶縁材料である合成樹脂によって一体に形成されている。この樹脂部材41の一部は、固定ピン31よりも若干大径の挿通孔41aを有する円環状の環状部41bによって構成されている。環状部41bの外径は、上記コイルばね35の外径、及び貫通孔12cの内壁面における後端部の外径(テーパ状の内壁面における最大径)と同程度に設定されている。

【0053】

環状部41bの前面の挿通孔41a寄りの箇所であって、同挿通孔41aの周りの複数箇所(4箇所)からは、前方へ向けて係止片41cが延びている。各係止片41cの前端部には、爪部41dが径方向内方へ突設されており、これらの爪部41dが固定ピン31の係止溝31b内に入り込んでいる。なお、各係止片41cの外側面は、前後方向のどの部位においても同一径である円筒面の一部を構成している。すなわち、各係止片41cの外側面は、貫通孔12cのテーパ状の内壁面に対応しておらず、従って、同内壁面に面接触することはない。

【0054】

また、環状部41bの前面における挿通孔41aの周りであって、隣り合う係止片41c間からは、前方へ向けて複数(4つ)の係合片41eが延びている。各係合片41eの外側面は、後側ほど拡径するテーパ面の一部を構成している。

【0055】

環状部41bからは、一対の装着部41gが後方へ向けて延びている。各装着部41gは、固定ピン31の外形形状に対応して、樹脂部材41の径方向外方へ膨らむように湾曲形成されている。

【0056】

そして、これらの環状部41b、係止片41c、係合片41e及び両装着部41gによって樹脂部材41が構成されている。

この樹脂部材41は、環状部41b及び両装着部41gにおいて固定ピン31の外側に嵌合され、かつ各爪部41dが係止溝31bに入り込むことにより、同固定ピン31に脱落不能に装着されている。上記のように、樹脂部材41では、環状部41bの中心を通る軸線を、4つの係合片41eの外側面が4つの係止片41cの外側面を挟んで間欠的(断続的)に取り囲んでいる。こうした構成により、樹脂部材41は、全体として、後側ほど拡径するテーパ状の外側面を有するのと同様な状態となっている。

【0057】

図5(A)及び図12に示すように、コイルばね35は、固定ピン31のうち鍔部31aを除く箇所の周りに巻回されている。コイルばね35は、可動装着部材32の筒状部32aに形成された段差部32fと樹脂部材41の環状部41bとの間に、圧縮させられた状態で配置されている。この状態では、環状部41bは、圧縮されたコイルばね35の前向きの付勢力を受ける。

【0058】

このようにして、複数の単体部品(固定ピン31、可動装着部材32、キャップ部材33、接点端子34、コイルばね35及び樹脂部材41)がユニット化されて、アセンブリとされたホーンスイッチ機構15が構成されている。このため、ホーンスイッチ機構15の取付けや交換の際に、ユニット化されたホーンスイッチ機構15を1つの集合体として扱うことが可能である。

【0059】

<弾性部材42>

図8及び図9に示すように、弾性部材42は、上述したように、ステアリングホイール10の制振構造の一部をなすものであり、ホーンスイッチ機構15における可動装着部材32とエアバッグ装置20のバックホルダ21の取付孔21eとの間に介在されている。弾性部材42の全体は、ゴム、エラストマー等の弾性材料によって形成されている。弾性部材42には、その前面において開口する円環状の凹部からなる係合部42aが設けられている。係合部42aは、上記バックホルダ21の被係合部21jに対応する箇所(後方となる箇所)に設けられている。そして、この係合部42aに対し、被係合部21jが前側から嵌合されている。

【0060】

さらに、図5(A)及び図10に示すように、弾性部材42は、上記可動装着部材32の筒状部32aよりも若干径の大きな挿通孔42bを有していて、略円環状をなしている。弾性部材42の外周部であって、径方向に相対向する2箇所には、段差部42eが形成されている。

【0061】

そして、図11に示すように、嵌合部32bが弾性部材42の後面に当接した状態では、各キャップ部材33における側壁部33bの前端部の一部が弾性部材42の後面に当接している。このように、弾性部材42は、バックホルダ21の取付孔21e毎の被係合部21jと各キャップ部材33の側壁部33bとによって前後から挟み込まれている。また、この状態では、図8に示すように、各接点端子34の連結部34dが弾性部材42の後面に当接するとともに、第2側部34cが弾性部材42の外周面に当接している。

【0062】

さらに、図11に示すように、複数の係止部32eが挿通孔42bに挿通され、各係止部32eの前端部が弾性部材42の前面に径方向内方から係止されている。これに加え、図10に示すように、キャップ部材33の2片のフック部33cが、弾性部材42の対応する段差部42eに対し、同弾性部材42の径方向外方から係止されている。これらの係止部32e及びフック部33cの係止により、弾性部材42が可動装着部材32及びキャップ部材33に対し、前後方向への移動不能に装着されている。

【0063】

図9に示すように、弾性部材42には、その前面において開口する円環状の溝部42cが形成されている。同様に、弾性部材42には、その後面において開口する円環状の溝部42dが形成されている。溝部42cは、弾性部材42において挿通孔42b(可動装着部材32)と係合部42aとの間に位置している。溝部42dは、弾性部材42において溝部42cの後方となる箇所に位置している。

【0064】

上記弾性部材42は、上述したエアバッグ装置20とともにダイナミックダンパを構成するものである。本実施形態では、弾性部材42をダイナミックダンパのばねとして機能させ、エアバッグ装置20をダンパマスとして機能させるようにしている。

【0065】

ここで、弾性部材42の大きさ、径方向の厚み、前後方向の長さ等をチューニングすることで、ダイナミックダンパの上下方向や左右方向についての共振周波数が、ステアリングホイール10の上下方向や左右方向の振動について、狙いとする制振の周波数(制振したい周波数)に設定されている。

【0066】

上記のようにして、本実施形態のステアリングホイールの制振構造が構成されている。次に、この制振構造の作用を中心に本実施形態の作用について説明する。

最初に、エアバッグ装置20のバックホルダ21に対し、弾性部材42を介して各ホーンスイッチ機構15を取付ける作業について説明する。この作業としては、各ホーンスイッチ機構15を弾性部材42に装着する作業と、取付孔21eに弾性部材42を装着する作業とが行なわれる。

【0067】

前者の作業に際しては、図9に示すように、弾性部材42の後方(図9の左方)において、キャップ部材33の側壁部33bが前方へ延びるようにホーンスイッチ機構15が配置される。この配置により、側壁部33bが弾性部材42の後面に対向させられる。この状態で、ホーンスイッチ機構15が可動装着部材32において弾性部材42の挿通孔42bに挿通される。この挿通に伴い、キャップ部材33の側壁部33bが弾性部材42に後側から近付く。接点端子34の第2側部34cが弾性部材42の外周面上を摺動する。図11に示すように、嵌合部32bが弾性部材42の後面に当接する位置まで可動装着部材32の挿通が行なわれると、側壁部33bの前端部の一部が弾性部材42の後面に当接する。また、図8に示すように、接点端子34の連結部34dが弾性部材42の後面に当接するとともに、両第2側部34cがバックホルダ21の後面に当接する。この当接により、バックホルダ21と接点端子34とが導通された状態となる。

【0068】

さらに、図11に示すように、可動装着部材32の挿通孔42bへの上記挿通に伴い、複数の係止部32eが径方向内方へ撓ませられながら挿通孔42bに挿通される。この挿通により、各係止部32eの前端部が弾性部材42の挿通孔42bを越えると、同係止部32eは自身の弾性復元力により、弾性部材42の前面に径方向内方から係止される。これに加え、図10に示すように、キャップ部材33の2片のフック部33cが、弾性部材42の対応する段差部42eに対し、同弾性部材42の径方向外方から係止される。これらの係止部32e及びフック部33cの係止により、弾性部材42が可動装着部材32及びキャップ部材33に対し、前後方向への移動不能に装着される。

【0069】

後者の作業に際しては、図9に示すようにバックホルダ21の取付孔21eの後方において、係合部42aが前方を向くように弾性部材42が配置される。この配置により、弾性部材42の係合部42aが取付孔21eの周縁部の被係合部21jに対向させられる。この状態で、弾性部材42が取付孔21eに近づけられていくと、図8に示すように係合部42aに被係合部21jが前側から嵌合される。

【0070】

このようにして、弾性部材42は、バックホルダ21の被係合部21jとキャップ部材33の側壁部33bとによって前後から挟み込まれる。

各ホーンスイッチ機構15が、上記のようにバックホルダ21に取付けられた状態では、ステアリングシャフト14の軸線L1に沿う方向(前後方向)への弾性部材42の移動が、上記被係合部21j及び側壁部33bにより規制される。また、ステアリングシャフト14の軸線L1に直交する方向への弾性部材42の移動は、係合部42aに嵌合された被係合部21jによって規制される。

【0071】

上記取付け状態では、固定ピン31の鍔部31aは、バックホルダ21よりも後側に位置する。この鍔部31aは、コイルばね35から後ろ向きの付勢力を受ける。

また、上記取付け状態では、可動装着部材32が、固定ピン31及びバックホルダ21間に介在されて、両者の接触を防ぎつつ、すなわち絶縁状態にしつつ、バックホルダ21を固定ピン31に対し前後動可能に支持するとともに、コイルばね35の後ろ向きの付勢力を固定ピン31の鍔部31aに伝達する。

【0072】

また、上記取付け状態では、キャップ部材33の天板部33aが、前述したパッド部24のスイッチ支持部24gと当接する(図3参照)。この当接により、例えばエアバッグ装置20が強打されたとき、その反力によりキャップ部材33が可動装着部材32から外れることが規制される。

【0073】

さらに、上記取付け状態では、各ホーンスイッチ機構15におけるコイルばね35及び同コイルばね35に挿通された固定ピン31がバックホルダ21から前方(パッド部24から離れる方向)に突出している。

【0074】

次に、上記複数(3つ)のホーンスイッチ機構15を介してエアバッグ装置20を芯金12に組付ける作業について説明する。

この作業に際しては、図13に示すように、各固定ピン31を芯金12における各保持部12bの貫通孔12cに後方から近づける。このときには、各固定ピン31において係止溝31bよりも前方部分(以下「前端31cという」)が、コイルばね35及び樹脂部材41から前方へ若干突出している。

【0075】

樹脂部材41は、固定ピン31が貫通孔12cに挿通される前の段階で、同固定ピン31に装着されていることから、固定ピン31が貫通孔12cに挿通される過程で、樹脂部材41もまた貫通孔12cに挿入される。

【0076】

上記挿入に伴い、樹脂部材41の環状部41bが保持部12bに接近し、係合片41eが貫通孔12cの内壁面に接近する。また、固定ピン31の前端31cがクリップ13に接触する。さらに、クリップ13の付勢力に抗して固定ピン31等を挿通すると、クリップ13が固定ピン31の径方向外方へ弾性変形させられる。そして、図12に示すように、係止溝31bがクリップ13に対応する箇所(前後位置)まで固定ピン31を挿通すると、そのクリップ13が自身の弾性復元力により係止溝31bに入り込もうとする。

【0077】

一方、係止溝31b内には、コイルばね35によって前方へ付勢された樹脂部材41の爪部41dが入り込んでいる。そのため、クリップ13は、係止溝31b内に入り込む過程で、コイルばね35を後方へ圧縮させながら、爪部41dと係止溝31b内の前壁面31dとの間に入り込む。この入り込みにより、係止溝31b内では、爪部41dがクリップ13の後側に位置する。クリップ13において、貫通孔12cの前方に位置する部分は、コイルばね35によって前方へ付勢された爪部41dと係止溝31bの前壁面31dとによって前後から挟み込まれ、動きを規制される。一方、固定ピン31は、係止溝31b内に入り込んだクリップ13によって、前後方向の動きを規制される。このようにして、固定ピン31がクリップ13によって芯金12に係止されることで、各ホーンスイッチ機構15の芯金12に対する締結と、エアバッグ装置20の芯金12に対する装着とが行なわれる。この固定ピン31の挿通に伴いクリップ13の弾性によって芯金12に係止する構造は、スナップフィット構造とも呼ばれる。

【0078】

この組付け状態では、各係合片41eの外側面が貫通孔12cの内壁面に接触する。また、爪部41dが係止溝31b内の後壁面31eから前方へ僅かに離間する。このようにして、樹脂部材41が芯金12(保持部12b)における貫通孔12cの内壁面と固定ピン31との間に介在させられる。

【0079】

また、上記組付け状態では、芯金12に係止されたホーンスイッチ機構15毎の固定ピン31は、可動装着部材32を介してエアバッグ装置20(バックホルダ21)を芯金12に対して進退可能に(すなわち、芯金12に対して近付いたり離れたりすることが可能となるように)支持する。

【0080】

ここで、可動装着部材32の段差部32fと樹脂部材41の環状部41bとの間に介装されているコイルばね35は、芯金12への取付け前よりもさらに圧縮させられた状態となる。この圧縮状態のコイルばね35は、可動装着部材32を芯金12から遠ざける方向である後方へ付勢し、接点端子34を固定ピン31の鍔部31aから後方へ離間させる。

【0081】

上記コイルばね35は、さらに圧縮することで、エアバッグ装置20の芯金12側への移動を許容する。すなわち、コイルばね35はホーンストロークを確保した状態で圧縮されている。ホーンストロークとは、接点端子34を固定ピン31の鍔部31aから離隔させた状態(ホーンスイッチ機構15のオフ状態:図12)から、接点端子34が鍔部31aに接触する状態(ホーンスイッチ機構15のオン状態:図14)にするために要するエアバッグ装置20の芯金12側への移動量である。また、このコイルばね35によって、運転者がエアバッグ装置20を押圧してホーンスイッチ機構15をオン状態にする際の荷重(ホーン荷重)が決定される。

【0082】

ところで、上記ステアリングホイール10では、エアバッグ装置20が前方へ押圧されたり、同エアバッグ装置20に過大な負荷がかかったりすることのない通常時には、図12に示すように、接点端子34が固定側接点部(固定ピン31の鍔部31a)から後方へ離れる。接点端子34及び固定ピン31が非導通状態となり、ホーン装置40が作動しない。このときには、クリップ13により芯金12に係止された固定ピン31の鍔部31aに対し、コイルばね35の後ろ向きの付勢力が可動装着部材32を介して加わる。

【0083】

また、このときには、コイルばね35の前向きの付勢力が、環状部41bを通じて樹脂部材41に加わり、同樹脂部材41において固定ピン31の係止溝31b内に入り込んだ爪部41dが、同係止溝31b内のクリップ13を前方へ押圧する。この押圧により、クリップ13は、係止溝31b内の前壁面31dと爪部41dとによって前後から挟み込まれ、動きを規制される。

【0084】

これに対し、エアバッグ装置20が前方へ押圧されたり、同エアバッグ装置20に過大な負荷がかかったりして、バックホルダ21がコイルばね35に抗して前方へ移動させられると、少なくとも1つのホーンスイッチ機構15の可動装着部材32がバックホルダ21を介しコイルばね35の付勢力に抗して押圧され、芯金12側(前側)に移動する。キャップ部材33及び接点端子34もバックホルダ21及び可動装着部材32とともに芯金12側(前側)に移動する。過大な負荷がかかる状況としては、例えば車両が悪路を走行していてエアバッグ装置20が大きく振動したときを想定している。

【0085】

そして、図14に示すように、接点端子34の3つの接触突部34eの少なくとも1つが、固定ピン31の鍔部31aに接触すると、グランドGND(車体アース)に接続された芯金12とバックホルダ21とが、クリップ13,固定ピン31及び接点端子34を介して導通される。この導通により、ホーンスイッチ機構15が閉成し、バックホルダ21に電気的に接続されたホーン装置40が作動(鳴動)する。

【0086】

このように、固定ピン31は、芯金12(保持部12b)に係止される機能と、バックホルダ21を芯金12に対し前後方向への移動可能に支持する機能とを発揮するほかに、固定側接点部としても機能する。

【0087】

また、上記のようにバックホルダ21が前方へ移動させられると、それまで可動装着部材32(バックホルダ21)を介して固定ピン31の鍔部31aに加わっていたコイルばね35の後ろ向きの付勢力が消失する。そのため、固定ピン31は、クリップ13によって芯金12に係止された箇所を支点として揺動可能な状態となる。このときには、クリップ13に対してもそれまで係止溝31b内の前壁面31dを通じて加わっていた後ろ向きの付勢力が加わらなくなって、クリップ13が係止溝31b内で動き得る状態となる。

【0088】

一方、エアバッグ装置20では、車両に対し、前面衝突(前突)等による前方からの衝撃が加わらない通常時には、インフレータ23のガス噴出部23xからガスが噴出されず、エアバッグが折り畳まれた状態に維持される。

【0089】

上記通常時であって、車両の高速走行中や車載エンジンのアイドリング中に、ステアリングホイール10に対し、上下方向や左右方向の振動が伝わる場合がある。この振動は、芯金12、各ホーンスイッチ機構15及び各弾性部材42を介してエアバッグ装置20に伝わる。

【0090】

上記振動に応じて、エアバッグ装置20がダイナミックダンパのダンパマスとして機能し、各弾性部材42がダイナミックダンパのばねとして機能する。

例えば、ステアリングホイール10が所定の周波数で上下方向へ振動すると、その周波数と同一又は近い共振周波数で各弾性部材42が弾性変形しながら、エアバッグ装置20を伴って上下方向に振動(共振)し、ステアリングホイール10の上下方向の振動エネルギーを吸収する。この吸収により、ステアリングホイール10の上下方向の振動が抑制(制振)される。

【0091】

また、ステアリングホイール10が所定の周波数で左右方向へ振動すると、その周波数と同一又は近い共振周波数で各弾性部材42が弾性変形しながらエアバッグ装置20を伴って左右方向へ振動し、ステアリングホイール10の左右方向の振動エネルギーを吸収する。この吸収により、ステアリングホイール10の左右方向の振動が減衰(制振)される。

【0092】

このようにして、本実施形態では、ステアリングホイール10について、上下及び左右のいずれの方向についても振動が減衰(制振)される。

弾性部材42の前面に形成された溝部42c、及び後面に形成された溝部42dは、弾性部材42の弾性変形をしやすくする。そのため、ステアリングホイール10が振動した場合に、弾性部材42がエアバッグ装置20を伴って共振しやすくなる。

【0093】

ここで、ステアリングホイール10が振動した場合に、環状の弾性部材42において、主に弾性変形するのは、係合部42aと可動装着部材32(挿通孔42b)との間の部分であると考えられる。

【0094】

そのため、溝部42c,42dが係合部42aと可動装着部材32(挿通孔42b)との間に形成されている本実施形態では、上記弾性変形に関わる部分がより弾性変形しやすくなる。

【0095】

前突等により車両に対し前方から衝撃が加わると、慣性により運転者が前傾しようとする。一方、エアバッグ装置20では、前記衝撃に応じインフレータ23が作動させられ、ガス噴出部23xからガスが噴出される。このガスがエアバッグに供給されることで、同エアバッグが展開膨張する。展開膨張するエアバッグにより、パッド部24の外皮部24aに加わる押圧力が増大していくと、同外皮部24aが薄肉部24cにおいて破断される。破断により生じた開口を通じてエアバッグが後方へ向けて引き続き展開膨張する。前突の衝撃により前傾しようとする運転者の前方に、展開膨張したエアバッグが介在し、運転者の前傾が拘束されて、運転者が衝撃から保護される。

【0096】

以上詳述した本実施形態によれば、次の効果が得られる。

(1)各ホーンスイッチ機構15におけるキャップ部材33の側壁部33bを、前方へ延びる延出部として利用する。バックホルダ21における取付孔21eの周縁部に後方へ延びる被係合部21jを形成する。弾性部材42には、その前面において開口する凹部からなる係合部42aを設ける。そして、弾性部材42を、係合部42aに嵌合される被係合部21jと側壁部33bとによって前後から挟み込むようにしている(図14)。

【0097】

そのため、可動装着部材32を弾性部材42に挿通するとともに、係合部42aに被係合部21jを嵌合させるといった簡単な作業を行なうことで、ステアリングシャフト14に沿う方向への移動、及び直交する方向への移動をともに規制した状態で弾性部材42を可動装着部材32及びバックホルダ21に装着することができる。その結果、弾性部材42の装着作業を容易にしつつ、エアバッグ装置20及び弾性部材42を狙い通り振動させて、制振効果を発揮させることができる。

【0098】

(2)弾性部材42の前面及び後面に、溝部42c,42dを形成している(図9)。

そのため、これらの溝部42c,42dにより、弾性部材42を弾性変形しやすくすることができ、ステアリングホイール10の振動を抑制(制振)する効果をより一層得ることができる。

【0099】

(3)上記溝部42c,42dを、係合部42aと可動装着部材32(挿通孔42b)との間に形成している(図9)。

そのため、弾性部材42において弾性変形に関わる部分をより弾性変形しやすくすることができ、上記(2)の効果をより一層得られやすくすることができる。

【0100】

(4)上述した特許文献1において、弾性部材を硬質のバックホルダ(ブラケット)の取付孔に装着するために、バックホルダ(ブラケット)をインサートとして金型内に配置し、取付孔の周りに弾性部材を樹脂成形する方法が考えられる。しかし、この場合には、金型に配置されるバックホルダ(ブラケット)が占めるスペースが大きく、一度に成形できる弾性部材の数が少なくなってしまい、コストアップを招く。

【0101】

この点、本実施形態では、弾性部材42を形成した後に、その係合部42aにバックホルダ21の被係合部21jを嵌合させている(図8、図9)。そのため、弾性部材42を樹脂成形する際に、バックホルダ21をインサートとして金型内に配置しなくてもよい。弾性部材42の成形時にインサート(バックホルダ21)が不要となる分、多くの弾性部材42を一度に成形することができ、コストダウンを図ることができる。

【0102】

なお、本発明は次に示す別の実施形態に具体化することができる。

<被係合部21jについて>

・被係合部21jは、バックホルダ21における取付孔21eの周縁部から後方へ延びるものであればよく、上記実施形態のようにバックホルダ21と一体に形成されたものであってもよいし、バックホルダ21とは別に形成されたものであってもよい。

【0103】

・被係合部21jは円環状をなすものであってもよいし、円弧状をなすものであってもよい。前者の場合には、被係合部21jの数は1つであるが、後者の場合には、被係合部21jの数は1つであってもよいし、複数であってもよい。

【0104】

<弾性部材42について>

・弾性部材42における係合部42aは、同弾性部材42の前面において開口する凹部からなるものであって、少なくとも上記被係合部21jが嵌合し得るものであればよく、この条件を満たす範囲内で、形状、大きさ等が変更されてもよい。

【0105】

・溝部42c,42dの一方が割愛されてもよい。すなわち、溝部は、弾性部材42の前面及び後面の一方にのみ設けられてもよい。

・溝部42c,42dの少なくとも一方は、弾性部材42の複数箇所に設けられてもよい。

【0106】

<延出部について>

・上記キャップ部材33の側壁部33bとは異なる部材が、ホーンスイッチ機構15において前方へ延びる延出部とされてもよい。例えば、側壁部33bとは別に、キャップ部材33に延出部が設けられてもよい。また、キャップ部材33とは別に延出部が設けられてもよい。

【0107】

<支持部材について>

・固定ピン31に代えて、次の条件を満たすものが支持部材とされてもよい。

条件1:貫通孔12cに挿通されて、弾性部材(クリップ13)によって芯金12に係止されること。

【0108】

条件2:バックホルダ21に挿通されることにより、同バックホルダ21を芯金12に対し前後方向への移動可能に支持すること。

条件3:バックホルダ21よりも後側に、付勢部材(コイルばね35)による後ろ向きの付勢力を受ける受圧部(鍔部31a)を有すること。

【0109】

条件4:導電性を有する金属によって形成されていて、自身の後端面(鍔部31a)が固定側接点部として機能すること。

<その他>

・本発明の制振構造は、車両に限らず、航空機、船舶等の他の乗り物における操舵装置のステアリングホイールに適用することもできる。この場合、車両には、自家用車に限らず各種産業車両も含まれる。

【符号の説明】

【0110】

10…ステアリングホイール、12…芯金(固定部材)、14…ステアリングシャフト、15…ホーンスイッチ機構、20…エアバッグ装置、21…バックホルダ、21e…取付孔、21j…被係合部、31…固定ピン(支持部材)、32…可動装着部材(スライダ)、33b…側壁部(延出部)、40…ホーン装置、42…弾性部材、42a…係合部、42c,42d…溝部。

【特許請求の範囲】

【請求項1】

前後方向へ延びるステアリングシャフトに固定される固定部材と、

バックホルダを前部に有し、前記固定部材の後側に配設されるエアバッグ装置と、

前記バックホルダに前後方向に貫通された取付孔に装着される弾性部材と、

前記バックホルダよりも前方で前記固定部材に支持される支持部材を備えるとともに、前記支持部材及び前記弾性部材間に配置されるスライダを備え、前記エアバッグ装置の押圧操作に伴う前記スライダの前方への移動によりホーン装置を作動させるホーンスイッチ機構と

を備え、前記エアバッグ装置をダイナミックダンパのダンパマスとして機能させ、前記弾性部材をダイナミックダンパのばねとして機能させるステアリングホイールの制振構造であって、

前記ホーンスイッチ機構は前方へ延びる延出部をさらに備えており、前記バックホルダにおける前記取付孔の周縁部には後方へ延びる被係合部が形成され、前記弾性部材には、その前面において開口する凹部からなる係合部が設けられ、前記弾性部材は、前記係合部に嵌合される前記被係合部と前記延出部とにより前後から挟み込まれていることを特徴とするステアリングホイールの制振構造。

【請求項2】

前記弾性部材には、同弾性部材の前面及び後面の少なくとも一方において開口する溝部が形成されている請求項1に記載のステアリングホイールの制振構造。

【請求項3】

前記溝部は、前記係合部と前記スライダとの間に形成されている請求項2に記載のステアリングホイールの制振構造。

【請求項1】

前後方向へ延びるステアリングシャフトに固定される固定部材と、

バックホルダを前部に有し、前記固定部材の後側に配設されるエアバッグ装置と、

前記バックホルダに前後方向に貫通された取付孔に装着される弾性部材と、

前記バックホルダよりも前方で前記固定部材に支持される支持部材を備えるとともに、前記支持部材及び前記弾性部材間に配置されるスライダを備え、前記エアバッグ装置の押圧操作に伴う前記スライダの前方への移動によりホーン装置を作動させるホーンスイッチ機構と

を備え、前記エアバッグ装置をダイナミックダンパのダンパマスとして機能させ、前記弾性部材をダイナミックダンパのばねとして機能させるステアリングホイールの制振構造であって、

前記ホーンスイッチ機構は前方へ延びる延出部をさらに備えており、前記バックホルダにおける前記取付孔の周縁部には後方へ延びる被係合部が形成され、前記弾性部材には、その前面において開口する凹部からなる係合部が設けられ、前記弾性部材は、前記係合部に嵌合される前記被係合部と前記延出部とにより前後から挟み込まれていることを特徴とするステアリングホイールの制振構造。

【請求項2】

前記弾性部材には、同弾性部材の前面及び後面の少なくとも一方において開口する溝部が形成されている請求項1に記載のステアリングホイールの制振構造。

【請求項3】

前記溝部は、前記係合部と前記スライダとの間に形成されている請求項2に記載のステアリングホイールの制振構造。

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図3】

【図4】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図3】

【図4】

【公開番号】特開2013−71626(P2013−71626A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212711(P2011−212711)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]