ステアリングホイール用エアバッグ

【課題】簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制可能なステアリングホイール用エアバッグを提供すること。

【解決手段】本発明のエアバッグ20は、膨張完了形状を後側の領域の厚さを前側の領域と比較して薄く設定される略円板状とされる。エアバッグは、ステアリングホイール側に配置される車体側壁部21と、運転者側に配置される乗員側壁部26と、を有するとともに、車体側壁部21と乗員側壁部26との周縁相互を周縁結合部28により結合させて袋状とされる。周縁結合部28が、膨張完了時の後側領域20bの厚さを、前側領域20aよりも薄くできるように、エアバッグ20を平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部29から連なる円弧Cよりも内側に位置する凹み結合部30を配置させ、凹み結合部30を左右対称に配置させている。

【解決手段】本発明のエアバッグ20は、膨張完了形状を後側の領域の厚さを前側の領域と比較して薄く設定される略円板状とされる。エアバッグは、ステアリングホイール側に配置される車体側壁部21と、運転者側に配置される乗員側壁部26と、を有するとともに、車体側壁部21と乗員側壁部26との周縁相互を周縁結合部28により結合させて袋状とされる。周縁結合部28が、膨張完了時の後側領域20bの厚さを、前側領域20aよりも薄くできるように、エアバッグ20を平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部29から連なる円弧Cよりも内側に位置する凹み結合部30を配置させ、凹み結合部30を左右対称に配置させている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能な略円板状とされるステアリングホイール用エアバッグに関する。

【背景技術】

【0002】

ステアリングホイール用エアバッグを搭載するステアリングホイールは、運転者の上半身に対して傾斜して配置されていることから、ステアリングホイールと運転者の腹部との離隔距離が、ステアリングホイールと運転者の頭部との離隔距離と比較して小さい。そのため、ステアリングホイール用エアバッグの膨張完了時の厚さを前後で均一とし、かつ、ステアリングホイール用エアバッグを、運転者の頭部をクッション性よくソフトに保護可能に、厚く膨張させる場合、膨張途中のエアバッグにおける後側の領域が運転者の胸部から腹部にかけての部位と接触してこれらの部位を強く押圧した際に、エアバッグ全体が運転者からずれるように前方移動しようとして、運転者の頭部を後上方へ不必要に押圧する場合があった。

【0003】

そこで、膨張途中のエアバッグの後側の領域が運転者の胸部から腹部にかけての部位を強く押圧することを抑制するために、ステアリングホイール用エアバッグとして、運転者の腹部と接近する後側の領域を、前側の領域と比較して薄くするように膨張させる構成のものがあった(例えば、特許文献1,2参照)。

【0004】

上記特許文献1に記載のステアリングホイール用エアバッグでは、内部に、膨張完了時の車体側壁部と乗員側壁部との離隔距離を規制するテザーを配置させて、エアバッグの膨張完了形状を、後側の領域を前側の領域に対して薄くするように、規制していた。

【0005】

また、上記特許文献2に記載のステアリングホイール用エアバッグでは、膨張完了形状を、非円形とした略長方形状とするとともに、膨張完了時の前縁側の領域にタックを設けて前側の領域を厚く膨張させ、膨張完了時の後縁側の左右の中央に凹みを設けて後側の領域を前側の領域に対して薄くしていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−30353号公報

【特許文献2】特開2008−49834公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に記載のステアリングホイール用エアバッグでは、エアバッグの膨張完了形状を規制するテザーを、エアバッグの内部において、前後の広い範囲にわたってエアバッグに結合させる必要があり、構成が簡便ではなかった。

【0008】

また、上記特許文献2に記載のステアリングホイール用エアバッグにおいても、周壁にタックを設けて、周縁を結合させることにより、前側領域の膨張完了時の厚みを確保していることから、構成が簡便ではなかった。

【0009】

本発明は、上述の課題を解決するものであり、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制可能なステアリングホイール用エアバッグを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るステアリングホイール用エアバッグは、膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能で、かつ、後側の領域の厚さを前側の領域と比較して薄く設定される略円板状として、

外形形状を同一とした略円形として、膨張完了時にステアリングホイール側に配置される車体側壁部と、膨張完了時に運転者側に配置される乗員側壁部と、を有するとともに、車体側壁部と乗員側壁部との周縁相互を結合させて袋状に構成されるステアリングホイール用エアバッグであって、

車体側壁部と乗員側壁部との周縁相互を結合させる周縁結合部が、膨張完了時におけるエアバッグの後側の領域の厚さを、前側の領域よりも薄くできるように、エアバッグを平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部から連なる円弧よりも内側に位置する凹み結合部を配置させ、凹み結合部を左右対称に配置させて、形成されていることを特徴とする。

【0011】

本発明のステアリングホイール用エアバッグでは、車体側壁部と乗員側壁部との周縁相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部を有した周縁結合部を形成するように、結合させれば、膨張完了時の後側の領域の厚さを、前側の領域の厚さより薄くできることから、従来のステアリングホイール用エアバッグと比較して構成が簡便であり、製造工数及びコストを低減させることができる。勿論、本発明のステアリングホイール用エアバッグでは、運転者の腹部と近接する後側の領域が、前側の領域と比較して薄く膨張する構成であることから、膨張途中のエアバッグの後側の領域が運転者の胸部から腹部にかけての部位を強く押圧することを抑制できて、エアバッグが、膨張途中に運転者の頭部を後上方へ不必要に押圧することも、的確に防止できる。

【0012】

したがって、本発明のステアリングホイール用エアバッグでは、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制することができる。

【0013】

また、本発明のステアリングホイール用エアバッグにおいて、凹み結合部を、エアバッグを平らに展開した状態における後縁側を除いた領域に、形成すれば、エアバッグの膨張完了時に、運転者の腹部とステアリングホイールのリング部との間に膨張部位を配置させることができて、この膨張部位により、運転者の腹部を的確に保護することができて、好ましい。

【0014】

さらに、本発明のステアリングホイール用エアバッグにおいて、凹み結合部を、膨張を完了させたエアバッグによって、ステアリングホイールのリング部を運転者側から見て覆い可能な大きさに、設定すれば、膨張完了時のエアバッグにより運転者を拘束した際に、エアバッグの周縁を、全周にわたってステアリングホイールのリング部に支持させることができることから、リング部からの反力により、運転者を的確に拘束することができて、好ましい。

【0015】

さらにまた、本発明のステアリングホイール用エアバッグにおいて、車体側壁部と乗員側壁部とを、周縁結合部のみによって、相互に連結させる構成とすれば、エアバッグの内部に、車体側壁部と乗員側壁部とを連結させるテザー等の部材が配置されないことから、膨張初期に、エアバッグが、厚さを規制されずに膨張することとなって、運転者と接触しやすく、エアバッグにより運転者を迅速に受け止めることが可能となり、好ましい。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態であるエアバッグを使用したステアリングホイール用エアバッグ装置を示す概略平面図であり、膨張完了時のエアバッグを二点鎖線で示している。

【図2】図1のエアバッグ装置における車両搭載時の概略縦断面図であり、膨張完了時のエアバッグを二点鎖線で示している。

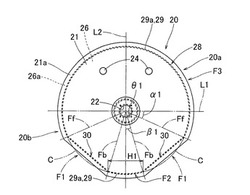

【図3】図1のエアバッグ装置に使用されるエアバッグを平らに展開した状態の底面図である。

【図4】図3のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図5】図3のエアバッグを構成する布材を示す平面図である。

【図6】実施形態のエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図7】実施形態のエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【図8】本発明の他の形態のエアバッグを平らに展開した状態の底面図である。

【図9】図8のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図10】図8のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図11】図8のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【図12】本発明のさらに他の形態のエアバッグを平らに展開した状態の底面図である。

【図13】図12のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図14】図12のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図15】図12のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図面に基づいて説明する。実施形態のステアリングホイール用エアバッグ(以下、単に「エアバッグ」と省略する)20は、図1,2に示すように、ステアリングホイールW用のエアバッグ装置Mに使用されている。

【0018】

なお、実施形態における、前後・上下・左右の方向は、特に断らない限り、車両に搭載されたステアリングホイールWの直進操舵時を基準とするものであり、ステアリングホイールWを組み付けるステアリングシャフトSS(図2参照)の軸方向に沿った上下を上下方向とし、ステアリングシャフトSSの軸直交方向である車両の前後を前後方向とし、ステアリングシャフトSSの軸直交方向である車両の左右を左右方向として、前後・上下・左右の方向を示すものである。

【0019】

ステアリングホイールWは、図1,2に示すように、実施形態の場合、ステアリングホイール本体1と、ステアリングホイール本体1の中央のボス部Bの上部に配置されるエアバッグ装置Mと、を備えて構成されている。ステアリングホイール本体1は、操舵時に把持する円環状のリング部Rと、リング部Rの略中央に配置されてステアリングシャフトSSに連結されるボス部Bと、ボス部Bとリング部Rとを連結する複数(実施形態の場合、4本)のスポーク部Sと、を備えて構成されている。

【0020】

ステアリングホイール本体1は、図2に示すように、リング部R、ボス部B、スポーク部Sの各部を連結するように配置されて、アルミニウム合金等の金属からなる芯金2を、備える構成とされている。芯金2におけるリング部Rの部位と各スポーク部Sのリング部R側の部位とには、合成樹脂製の被覆層5が、被覆されている。芯金2におけるボス部Bの部位には、ステアリングシャフトSSを挿入させてナットN止めするための鋼製のボス3が、配設されている。また、ステアリングホイール本体1の下部には、ボス部Bの下方を覆う合成樹脂製のロアカバー7が、配設されている。

【0021】

実施形態のエアバッグ装置Mは、図1,2に示すように、ステアリングホイールWの中央のボス部Bに配置されるもので、折り畳まれて収納されるエアバッグ20と、エアバッグ20に膨張用ガスを供給するインフレーター10と、エアバッグ20とインフレーター10とを収納して保持するケース11と、折り畳まれたエアバッグ20の上方を覆うエアバッグカバー15と、エアバッグ20とインフレーター10とをケース11に取り付けるためのリテーナ9と、を備えて構成されている。

【0022】

リテーナ9は、インフレーター10の円柱状の本体部10aを下方から挿入可能な四角環状として、四隅に、下方へ突出する図示しないボルトを備えて構成されている。このリテーナ9は、図示しないボルトをエアバッグ20の後述する取付孔23から突出させた状態で、エアバッグ20内に収納されて、ケース11への取り付け時、各ボルトを、ケース11の底壁部12を経て、インフレーター10のフランジ部10cから突出させて、ナット止めすることにより、エアバッグ20とインフレーター10とをケース11に取付固定している。

【0023】

インフレーター10は、上部に膨張用ガスを吐出するガス吐出口10bを配設させた略円柱状の本体部10aと、本体部10aの外周面から突出して配置される略四角板状のフランジ部10cと、を備えている。フランジ部10cには、リテーナ9の図示しないボルトを貫通させる図示しない貫通孔が形成されている。

【0024】

ケース11は、板金製として、図2に示すように、長方形板状の底壁部12と、底壁部12の外周縁から上下に延びる側壁部13と、を備えて構成されている。底壁部12には、図1,2に示すように、インフレーター10の本体部10aを下方から挿入可能に円形に開口した挿通孔12aが形成されるとともに、その周囲に、リテーナ9の図示しないボルトを貫通させる4つの貫通孔12bが、形成されている(図1参照)。側壁部13の上端には、外方へ延びる取付片13aが形成され(図1参照)、取付片13aには、図示しないホーンスイッチ機構の取付基板が取り付けられている。そして、実施形態の場合、この図示しない取付基板を利用して、ケース11がステアリングホイールWの芯金2に取付固定され、エアバッグ装置Mが、ステアリングシャフトSSに装着済みのステアリングホイール本体1へのボス部Bの上部に搭載されることとなる。また、ケース11の側壁部13には、リベット18等を利用して、エアバッグカバー15の側壁部17が取り付けられている(図2参照)。

【0025】

エアバッグカバー15は、合成樹脂製として、ケース11に収納されたエアバッグ20の上方を覆う天井壁部16と、天井壁部16の外周縁付近から下方へ延びる略四角筒形状の側壁部17と、を備えて構成されている。天井壁部16には、膨張するエアバッグ20に押されて前後に開く2枚の扉部16aが、形成されている。

【0026】

エアバッグ20は、図1,2の二点鎖線に示すように、膨張完了形状を、ステアリングホイールWの上面を略全面にわたって覆うような略円板状として構成されている。

【0027】

エアバッグ20は、可撓性を有したシート材から構成されて、内部に膨張用ガスを流入させて膨張可能な袋状として構成されるもので、実施形態の場合、ポリアミド糸やポリエステル糸等からなる可撓性を有した織布から形成されている。エアバッグ20は、実施形態の場合、外形形状を同一の略円形として、膨張完了時にステアリングホイールW側に配置される車体側壁部21と、膨張完了時に運転者側に配置される乗員側壁部26と、を有し、この車体側壁部21と乗員側壁部26との周縁21a,26a相互を、周縁結合部28の部位で縫着(結合)させることにより、袋状として、構成されている(図3,4参照)。実施形態の場合、車体側壁部21と乗員側壁部26とは、前後の中央より後方となる位置であって、後縁側を除いた左右両側を、切り欠かれるようにして、後半分の領域を、半円状の前半分の領域と比較して、左右方向の幅寸法を狭めるように、構成されている。

【0028】

車体側壁部21の中央には、図3に示すように、インフレーター10の本体部10aを下方から挿入させて、インフレーター10のガス吐出口10bから吐出される膨張用ガスを、エアバッグ20内に流入させるための流入用開口22が、円形に開口して形成されている。また、車体側壁部21における流入用開口22の周縁には、リテーナ9に形成される図示しないボルトを挿通させるための取付孔23が、4個形成されている。さらに、車体側壁部21において、流入用開口22の前方の領域には、エアバッグ20内に流入した余剰の膨張用ガスを排気するためのベントホール24が、左右対称となる2箇所に、形成されている。

【0029】

車体側壁部21と乗員側壁部26との周縁21a,26a相互を結合させる周縁結合部28は、図4に示すように、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、縫合糸を用いて全周にわたって縫着させて形成されるもので、円弧状の一般結合部29と、一般結合部29から連なる円弧Cよりも内側に位置する凹み結合部30と、を備えている。凹み結合部30は、エアバッグ20における前後の中央よりも後方となる領域の一部であって、後縁側を除いた領域に、左右対称となるように、配置されている。一般結合部29は、各凹み結合部30の前側に配置される前側部位29aと、各凹み結合部30の後側に配置される後側部位29bと、を備えている。

【0030】

詳細には、各凹み結合部30は、実施形態の場合、図4に示すように、中心角θ1を50°に設定された扇形F1の弧の両端を直線状に連結させるようにして、形成されている。すなわち、各凹み結合部30は、周縁結合部28の一部を構成する扇形F1のエリアの弦から、構成されている。また、この各凹み結合部30を構成する扇形F1は、前縁Ffと、周縁結合部28の中心を通る左右方向に沿った線L1と、の交差角度α1を25°に設定され、後縁Fbと、周縁結合部28の中心を通る前後方向に沿った線L2と、の交差角度β1を15°に設定されるような位置に、配置されている。すなわち、実施形態のエアバッグ20における周縁結合部28では、一般結合部29における後側部位29bは、中心角を、2×β1=30°に設定された扇形F2の弧から構成され、一般結合部29における前側部位29aは、中心角を、180+2×α1=230°に設定された扇形F3の弧から、構成されることとなる。

【0031】

この各凹み結合部30の配置位置及び配置領域(長さ、凹み量)は、エアバッグ20の膨張完了時に、後側領域20bを、前側領域20aと比較して薄くできるような寸法に、設定されている。また、実施形態の場合、各凹み結合部30の長さ(周方向側の幅)と、一般結合部29から連なる円弧Cからの凹み量と、は、エアバッグ20の膨張完了時に、膨張を完了させたエアバッグ20によって、ステアリングホイールWのリング部Rを、運転者側から見て覆い可能な大きさ、換言すれば、エアバッグ20の膨張完了時に、ステアリングホイールWのリング部Rを露出させず、エアバッグ20によって、リング部Rを全面にわたって覆い可能な寸法に、設定されている。

【0032】

実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26とは、周縁結合部28により、周縁21a,26aのみを相互に連結されている構成である。また、周縁結合部28における凹み結合部30,30は、エアバッグ20を平らに展開した状態では、直線状に形成されているが、エアバッグ20は各車体側壁部21,乗員側壁部26の中央を相互に大きく離隔させるように膨張することから、エアバッグ20の膨張完了時には、凹み結合部30,30の領域は、中央を内側に向けるように湾曲して配置されることとなる(図6参照)。

【0033】

実施形態のエアバッグ20は、図5に示すように、車体側壁部21を構成する車体側基布33と、乗員側壁部26を構成する乗員側基布34と、車体側壁部21における流入用開口22の周縁を補強する略円環状の補強布35と、から構成されている。実施形態の場合、車体側基布33及び乗員側基布34は、外形形状を、周縁結合部28の外形形状と略一致させて、凹み結合部30に対応する部位を部分的に凹ませるような形状とされている。なお、エアバッグとしては、車体側基布及び乗員側基布を略円形として、周縁結合部のみを部分的に凹ませるように形成したものを使用してもよい。

【0034】

実施形態のエアバッグ20は、予め補強布35を縫着させた状態の車体側基布33(車体側壁部21)と、乗員側基布34(乗員側壁部26)と、を、外周面を相互を対向させつつ、平らに展開した状態で、周縁21a,26a相互を一致させるように重ね、周縁結合部28を形成するように縫合糸を用いて周縁相互を縫着させ、周縁結合部28を外部に露出させないように、流入用開口22を利用して、反転させれば、製造することができる。

【0035】

そして、実施形態のエアバッグ20を車両に搭載する場合、リテーナ9の図示しないボルトをエアバッグ20の取付孔23から突出させるように、エアバッグ20内にリテーナ9を挿入させた状態で、エアバッグ20を折り畳み、折り崩れしないように、折り畳まれたエアバッグ20の周囲を、所定の折り崩れ防止材によりくるむ。次いで、リテーナ9の各ボルトを貫通孔12bから突出させるように、ケース11の底壁部12上に、エアバッグ20を収納し、さらに、インフレーター10の本体部10aを下方から底壁部12の挿通孔12aに挿入させ、フランジ部10cにリテーナ9の各ボルトを貫通させて、ナット止めすれば、ケース11に、エアバッグ20とインフレーター10とを取り付けることができる。さらに、ケース11にエアバッグカバー15を被せて、リベット18等を利用して側壁部13,17相互を連結させることにより、ケース11にエアバッグカバー15を取り付け、さらに、ケース11の取付片13aに、図示しないホーンスイッチ機構を組み付ければ、エアバッグ装置Mを組み立てることができる。このエアバッグ装置Mは、予めステアリングシャフトSSに締結しておいたステアリングホイール本体1に対して、ホーンスイッチ機構の図示しない取付基板を利用して、取り付ければ、車両に搭載することができる。

【0036】

エアバッグ装置Mの車両への搭載後、走行中の車両が衝突すれば、インフレーター10が、ガス吐出口10bから膨張用ガスを吐出させるように作動して、エアバッグ20が、膨張用ガスを内部に流入させて膨張し、エアバッグカバー15に形成された扉部16aを押し開き、ケース11から突出して、図1,2の二点鎖線及び図6,7に示すように、ステアリングホイールWの上面側を略全面にわたって覆うように、膨張を完了させることとなる。

【0037】

そして、実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部30,30を有した周縁結合部28を形成するように、結合させれば、図7に示すように、膨張完了時の後側領域20bの厚さを、前側領域20aの厚さより薄くできることから、従来のステアリングホイール用エアバッグと比較して構成が簡便であり、製造工数及びコストを低減させることができる。勿論、実施形態のエアバッグ20では、運転者の腹部と近接する後側領域20bが、前側領域20aと比較して薄く膨張する構成であることから、膨張途中のエアバッグ20の後側領域20bが運転者の胸部から腹部にかけての部位を強く押圧することを抑制できて、エアバッグ20が、膨張途中に運転者の頭部を後上方へ不必要に押圧することも、的確に防止できる。

【0038】

したがって、実施形態のエアバッグ20では、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制することができる。

【0039】

また、実施形態のエアバッグ20では、凹み結合部30,30間に、一般結合部29の後側部位29bが、配置されている。すなわち、実施形態のエアバッグ20では、凹み結合部30は、エアバッグ20を平らに展開した状態における後縁側を除いた領域に、形成されている。そのため、エアバッグ20の膨張完了時に、運転者の腹部とステアリングホイールWのリング部Rとの間に、この後側部位29bの周囲の領域からなる膨張部位20cを配置させることができて、この膨張部位20cにより、運転者の腹部を的確に保護することができる。勿論、このような点を考慮しなければ、凹み結合部を、エアバッグの後縁側において相互に連結させるように、配置させてもよい。なお、膨張部位20cにより運転者の腹部を的確に保護するためには、後側部位29bの左右の幅寸法は、エアバッグ20を平らに展開した状態で、100mm以上に設定することが望ましい。実施形態のエアバッグ20では、後側部位29bの左右の幅寸法H1(図4参照)は、110mm程度に設定されている。

【0040】

さらに、実施形態のエアバッグ20では、凹み結合部30,30が、膨張を完了させたエアバッグ10によって、ステアリングホイールWのリング部Rを運転者側から見て覆い可能な大きさに、設定されており、エアバッグ20が、膨張完了時に、ステアリングホイールWのリング部Rを全面にわたって覆うこととなる。そのため、膨張完了時のエアバッグ20により運転者を拘束した際に、エアバッグ20の周縁を、全周にわたってステアリングホイールWのリング部Rに支持させることができることから、リング部Rからの反力により、運転者を的確に拘束することができる。なお、このような点を考慮しなければ、後述する図12〜15に示すエアバッグ20Bのごとく、エアバッグ20Bの膨張完了時に、凹み結合部30Bの領域で、リング部Rを僅かに露出させるように、凹み結合部30Bを形成してもよい。

【0041】

さらにまた、実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26とを、周縁結合部28のみによって、相互に連結させており、エアバッグ20の内部に、車体側壁部21と乗員側壁部26とを連結させるテザー等の部材が配置されていない。そのため、実施形態のエアバッグ20では、膨張初期に、エアバッグ20が、厚さを規制されずに膨張することとなって、運転者と接触しやすく、エアバッグ20により運転者を迅速に受け止めることが可能となる。勿論、このような点を考慮しなければ、エアバッグの内部に、車体側壁部と乗員側壁部とを連結して膨張完了時の厚さ(乗員側壁部と車体側壁部との離隔距離)を規制する厚さ規制用のテザーを配置させてもよい。また、エアバッグとして、膨張初期の乗員側壁部の上方への過度の突出を抑制するテザーを、適宜内部に設ける構成としてもよい。

【0042】

なお、実施形態のエアバッグ20と外径寸法を同一として、周縁結合部も円形とした凹み結合部を備えず、かつ、内部にテザーを配置させていないエアバッグAの場合、エアバッグAは、図7の二点鎖線に示すように、乗員側壁部のリング部からの離隔距離を大きくされ、中央を嵩高くした略レンズ状として、全体を厚く膨張させるように膨張することとなる。そして、このようなエアバッグを使用する場合、膨張途中のエアバッグにおける後側の領域が運転者の胸部から腹部にかけての部位と接触した際に、胸部から腹部にかけてを強く押圧しつつ、乗員側壁部が運転者からずれるように前方することとなって、運転者の頭部を、顎を押し上げるように、強く後上方へ押圧することとなる。これに対し、実施形態のエアバッグ20では、内部にテザーを配置させていなくとも、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部30,30を有した周縁結合部28により結合させて、運転者の腹部と近接する後側領域20bを、前側領域20aと比較して薄く膨張させる構成であることから、膨張途中のエアバッグ20の後側領域20bが運転者の胸部から腹部にかけての部位を強く押圧することを抑制でき、かつ、膨張時にテザーにより厚さを規制されないことから、膨張途中において、運転者を迅速に受け止めることもできる。

【0043】

実施形態のエアバッグ20において、凹み結合部30の配置位置、及び、配置領域(長さや、凹み量)は、適宜変更可能であり、凹み結合部30の配置位置や配置領域を変更することにより、エアバッグ20の膨張完了形状を適宜変更することができる。

【0044】

実施形態のエアバッグ20では、凹み結合部30は、平らに展開したエアバッグ20の後側1/3程度の領域に配置されており、エアバッグ20の膨張完了時には、乗員側壁部26は、リング部Rのリング面に対して、前後の中央付近を始端として、後下がりに傾斜して配置されることとなる(図7参照)。

【0045】

これに対し、例えば、図8〜11に示すエアバッグ20Aでは、凹み結合部30A,30Aは、上述のエアバッグ20における凹み結合部30,30より前側の領域に配置されるもので、周縁結合部28Aの中心を通る左右方向に沿った線L1上から後方に延びるように形成されている。具体的には、エアバッグ20A,20Aでは、凹み結合部30A,30Aは、図9に示すように、前縁Ffを周縁結合部28Aの中心を通る左右方向に沿った線L1上に位置させるようにして、中心角θ2を65°に設定された扇形F4の弧の両端を直線状に連結させるようにして、形成されている。すなわち、各凹み結合部30Aは、周縁結合部28Aの一部を構成する扇形F4のエリアの弦から、構成されており、長さ寸法(周方向側の幅寸法)も、上述のエアバッグ20における凹み結合部30よりも大きく設定されている。また、この各凹み結合部30Aを構成する扇形F4は、後縁Fbと、周縁結合部28Aの中心を通る前後方向に沿った線L2との交差角度β2を25°に設定されるような位置に、配置されている。すなわち、エアバッグ20Aにおける周縁結合部28Aでは、一般結合部29Aにおける後側部位29bは、中心角を、2×β2=50°に設定された扇形F5の弧から構成されて、前述のエアバッグ20における後側部位29bよりも左右に幅広とされている。一般結合部29Aにおける前側部位29aは、中心角を、180°に設定された扇形F6の弧から、構成されることとなる。

【0046】

このような凹み結合部30Aを備えたエアバッグ20Aでは、凹み結合部30Aが、エアバッグ20における凹み結合部30よりも前方に位置していることから、膨張完了時のエアバッグ20Aにおいて、乗員側壁部26Aのリング面に対する傾斜の始端が、エアバッグ20と比較して、前方にずれることとなる。詳細には、エアバッグ20Aでは、乗員側壁部26Aは、リング部Rのリング面に対して、前後の中央より前方となる部位を始端として、後下がりに傾斜することとなる。また、エアバッグ20Aでは、一般結合部29Aにおける後側部位29bの長さ(左右の幅寸法)が、エアバッグ20における後側部位29bよりも大きいことから、膨張完了時の後端側の膨張部位20cを、エアバッグ20と比較して厚く膨張させることができる。そのため、エアバッグ20Aでは、膨張完了時における後側領域20bの乗員側壁部26Aのリング面に対する傾斜を、エアバッグ20における乗員側壁部26のリング面に対する傾斜と比較して、前後に広く、かつ、なだらかにすることができる。

【0047】

また、図12〜15に示すエアバッグ20Bでは、凹み結合部30Bの配置位置を、エアバッグ20Aにおける凹み結合部30Aの配置位置と同一として、内側への凹み量を、凹み結合部30Aよりも大きくしている。具体的には、凹み結合部30B,30Bは、一般膨張部29Bから連なる円弧Cを、両端間を結ぶ直線で反転させるような、内側に凹む略円弧状として、形成されている(図13参照)。このような凹み結合部30Bを備えたエアバッグ20Bでは、凹み結合部30Bの凹み量が、凹み結合部30Aと比較して大きいことから、図15に示すように、膨張完了時のエアバッグ20Bにおける後側領域20bの乗員側壁部26Bのリング面に対する傾斜の始端が、エアバッグ20Aと比較して、さらに前方にずれることとなり、かつ、乗員側壁部26Bの傾斜量も、アバッグ20Aにおける乗員側壁部26Aのリング面に対する傾斜よりも大きくなる。また、膨張完了時の後端側の膨張部位20cも、エアバッグ20Aと比較して薄くなる。なお、このエアバッグ20Bでは、図14に示すように、膨張完了時に、凹み結合部30Bの領域で、運転者側から見て、リング部Rが僅かに露出することとなるが、リング部Rの露出量は僅かであり、周囲の部位をリング部Rによって充分に支持させることができることから、膨張完了時のエアバッグ20により運転者を拘束した際に、リング部Rからの反力により、運転者を支障なく拘束することができる。

【符号の説明】

【0048】

20,20A,20B…エアバッグ(ステアリングホイール用エアバッグ)、

20a…前側領域、

20b…後側領域、

21…車体側壁部、

21a…周縁、

26,26A,26B…乗員側壁部、

26a…周縁、

28,28A,28B…周縁結合部、

29,29A,29B…一般結合部、

30,30A,30B…凹み結合部、

R…リング部、

W…ステアリングホイール、

M…エアバッグ装置。

【技術分野】

【0001】

本発明は、膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能な略円板状とされるステアリングホイール用エアバッグに関する。

【背景技術】

【0002】

ステアリングホイール用エアバッグを搭載するステアリングホイールは、運転者の上半身に対して傾斜して配置されていることから、ステアリングホイールと運転者の腹部との離隔距離が、ステアリングホイールと運転者の頭部との離隔距離と比較して小さい。そのため、ステアリングホイール用エアバッグの膨張完了時の厚さを前後で均一とし、かつ、ステアリングホイール用エアバッグを、運転者の頭部をクッション性よくソフトに保護可能に、厚く膨張させる場合、膨張途中のエアバッグにおける後側の領域が運転者の胸部から腹部にかけての部位と接触してこれらの部位を強く押圧した際に、エアバッグ全体が運転者からずれるように前方移動しようとして、運転者の頭部を後上方へ不必要に押圧する場合があった。

【0003】

そこで、膨張途中のエアバッグの後側の領域が運転者の胸部から腹部にかけての部位を強く押圧することを抑制するために、ステアリングホイール用エアバッグとして、運転者の腹部と接近する後側の領域を、前側の領域と比較して薄くするように膨張させる構成のものがあった(例えば、特許文献1,2参照)。

【0004】

上記特許文献1に記載のステアリングホイール用エアバッグでは、内部に、膨張完了時の車体側壁部と乗員側壁部との離隔距離を規制するテザーを配置させて、エアバッグの膨張完了形状を、後側の領域を前側の領域に対して薄くするように、規制していた。

【0005】

また、上記特許文献2に記載のステアリングホイール用エアバッグでは、膨張完了形状を、非円形とした略長方形状とするとともに、膨張完了時の前縁側の領域にタックを設けて前側の領域を厚く膨張させ、膨張完了時の後縁側の左右の中央に凹みを設けて後側の領域を前側の領域に対して薄くしていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−30353号公報

【特許文献2】特開2008−49834公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に記載のステアリングホイール用エアバッグでは、エアバッグの膨張完了形状を規制するテザーを、エアバッグの内部において、前後の広い範囲にわたってエアバッグに結合させる必要があり、構成が簡便ではなかった。

【0008】

また、上記特許文献2に記載のステアリングホイール用エアバッグにおいても、周壁にタックを設けて、周縁を結合させることにより、前側領域の膨張完了時の厚みを確保していることから、構成が簡便ではなかった。

【0009】

本発明は、上述の課題を解決するものであり、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制可能なステアリングホイール用エアバッグを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るステアリングホイール用エアバッグは、膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能で、かつ、後側の領域の厚さを前側の領域と比較して薄く設定される略円板状として、

外形形状を同一とした略円形として、膨張完了時にステアリングホイール側に配置される車体側壁部と、膨張完了時に運転者側に配置される乗員側壁部と、を有するとともに、車体側壁部と乗員側壁部との周縁相互を結合させて袋状に構成されるステアリングホイール用エアバッグであって、

車体側壁部と乗員側壁部との周縁相互を結合させる周縁結合部が、膨張完了時におけるエアバッグの後側の領域の厚さを、前側の領域よりも薄くできるように、エアバッグを平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部から連なる円弧よりも内側に位置する凹み結合部を配置させ、凹み結合部を左右対称に配置させて、形成されていることを特徴とする。

【0011】

本発明のステアリングホイール用エアバッグでは、車体側壁部と乗員側壁部との周縁相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部を有した周縁結合部を形成するように、結合させれば、膨張完了時の後側の領域の厚さを、前側の領域の厚さより薄くできることから、従来のステアリングホイール用エアバッグと比較して構成が簡便であり、製造工数及びコストを低減させることができる。勿論、本発明のステアリングホイール用エアバッグでは、運転者の腹部と近接する後側の領域が、前側の領域と比較して薄く膨張する構成であることから、膨張途中のエアバッグの後側の領域が運転者の胸部から腹部にかけての部位を強く押圧することを抑制できて、エアバッグが、膨張途中に運転者の頭部を後上方へ不必要に押圧することも、的確に防止できる。

【0012】

したがって、本発明のステアリングホイール用エアバッグでは、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制することができる。

【0013】

また、本発明のステアリングホイール用エアバッグにおいて、凹み結合部を、エアバッグを平らに展開した状態における後縁側を除いた領域に、形成すれば、エアバッグの膨張完了時に、運転者の腹部とステアリングホイールのリング部との間に膨張部位を配置させることができて、この膨張部位により、運転者の腹部を的確に保護することができて、好ましい。

【0014】

さらに、本発明のステアリングホイール用エアバッグにおいて、凹み結合部を、膨張を完了させたエアバッグによって、ステアリングホイールのリング部を運転者側から見て覆い可能な大きさに、設定すれば、膨張完了時のエアバッグにより運転者を拘束した際に、エアバッグの周縁を、全周にわたってステアリングホイールのリング部に支持させることができることから、リング部からの反力により、運転者を的確に拘束することができて、好ましい。

【0015】

さらにまた、本発明のステアリングホイール用エアバッグにおいて、車体側壁部と乗員側壁部とを、周縁結合部のみによって、相互に連結させる構成とすれば、エアバッグの内部に、車体側壁部と乗員側壁部とを連結させるテザー等の部材が配置されないことから、膨張初期に、エアバッグが、厚さを規制されずに膨張することとなって、運転者と接触しやすく、エアバッグにより運転者を迅速に受け止めることが可能となり、好ましい。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態であるエアバッグを使用したステアリングホイール用エアバッグ装置を示す概略平面図であり、膨張完了時のエアバッグを二点鎖線で示している。

【図2】図1のエアバッグ装置における車両搭載時の概略縦断面図であり、膨張完了時のエアバッグを二点鎖線で示している。

【図3】図1のエアバッグ装置に使用されるエアバッグを平らに展開した状態の底面図である。

【図4】図3のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図5】図3のエアバッグを構成する布材を示す平面図である。

【図6】実施形態のエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図7】実施形態のエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【図8】本発明の他の形態のエアバッグを平らに展開した状態の底面図である。

【図9】図8のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図10】図8のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図11】図8のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【図12】本発明のさらに他の形態のエアバッグを平らに展開した状態の底面図である。

【図13】図12のエアバッグを、周縁結合部を露出させるように反転させて平らに展開した状態の底面図である。

【図14】図12のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す平面図である。

【図15】図12のエアバッグを使用したエアバッグ装置において、エアバッグが膨張を完了させた状態を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図面に基づいて説明する。実施形態のステアリングホイール用エアバッグ(以下、単に「エアバッグ」と省略する)20は、図1,2に示すように、ステアリングホイールW用のエアバッグ装置Mに使用されている。

【0018】

なお、実施形態における、前後・上下・左右の方向は、特に断らない限り、車両に搭載されたステアリングホイールWの直進操舵時を基準とするものであり、ステアリングホイールWを組み付けるステアリングシャフトSS(図2参照)の軸方向に沿った上下を上下方向とし、ステアリングシャフトSSの軸直交方向である車両の前後を前後方向とし、ステアリングシャフトSSの軸直交方向である車両の左右を左右方向として、前後・上下・左右の方向を示すものである。

【0019】

ステアリングホイールWは、図1,2に示すように、実施形態の場合、ステアリングホイール本体1と、ステアリングホイール本体1の中央のボス部Bの上部に配置されるエアバッグ装置Mと、を備えて構成されている。ステアリングホイール本体1は、操舵時に把持する円環状のリング部Rと、リング部Rの略中央に配置されてステアリングシャフトSSに連結されるボス部Bと、ボス部Bとリング部Rとを連結する複数(実施形態の場合、4本)のスポーク部Sと、を備えて構成されている。

【0020】

ステアリングホイール本体1は、図2に示すように、リング部R、ボス部B、スポーク部Sの各部を連結するように配置されて、アルミニウム合金等の金属からなる芯金2を、備える構成とされている。芯金2におけるリング部Rの部位と各スポーク部Sのリング部R側の部位とには、合成樹脂製の被覆層5が、被覆されている。芯金2におけるボス部Bの部位には、ステアリングシャフトSSを挿入させてナットN止めするための鋼製のボス3が、配設されている。また、ステアリングホイール本体1の下部には、ボス部Bの下方を覆う合成樹脂製のロアカバー7が、配設されている。

【0021】

実施形態のエアバッグ装置Mは、図1,2に示すように、ステアリングホイールWの中央のボス部Bに配置されるもので、折り畳まれて収納されるエアバッグ20と、エアバッグ20に膨張用ガスを供給するインフレーター10と、エアバッグ20とインフレーター10とを収納して保持するケース11と、折り畳まれたエアバッグ20の上方を覆うエアバッグカバー15と、エアバッグ20とインフレーター10とをケース11に取り付けるためのリテーナ9と、を備えて構成されている。

【0022】

リテーナ9は、インフレーター10の円柱状の本体部10aを下方から挿入可能な四角環状として、四隅に、下方へ突出する図示しないボルトを備えて構成されている。このリテーナ9は、図示しないボルトをエアバッグ20の後述する取付孔23から突出させた状態で、エアバッグ20内に収納されて、ケース11への取り付け時、各ボルトを、ケース11の底壁部12を経て、インフレーター10のフランジ部10cから突出させて、ナット止めすることにより、エアバッグ20とインフレーター10とをケース11に取付固定している。

【0023】

インフレーター10は、上部に膨張用ガスを吐出するガス吐出口10bを配設させた略円柱状の本体部10aと、本体部10aの外周面から突出して配置される略四角板状のフランジ部10cと、を備えている。フランジ部10cには、リテーナ9の図示しないボルトを貫通させる図示しない貫通孔が形成されている。

【0024】

ケース11は、板金製として、図2に示すように、長方形板状の底壁部12と、底壁部12の外周縁から上下に延びる側壁部13と、を備えて構成されている。底壁部12には、図1,2に示すように、インフレーター10の本体部10aを下方から挿入可能に円形に開口した挿通孔12aが形成されるとともに、その周囲に、リテーナ9の図示しないボルトを貫通させる4つの貫通孔12bが、形成されている(図1参照)。側壁部13の上端には、外方へ延びる取付片13aが形成され(図1参照)、取付片13aには、図示しないホーンスイッチ機構の取付基板が取り付けられている。そして、実施形態の場合、この図示しない取付基板を利用して、ケース11がステアリングホイールWの芯金2に取付固定され、エアバッグ装置Mが、ステアリングシャフトSSに装着済みのステアリングホイール本体1へのボス部Bの上部に搭載されることとなる。また、ケース11の側壁部13には、リベット18等を利用して、エアバッグカバー15の側壁部17が取り付けられている(図2参照)。

【0025】

エアバッグカバー15は、合成樹脂製として、ケース11に収納されたエアバッグ20の上方を覆う天井壁部16と、天井壁部16の外周縁付近から下方へ延びる略四角筒形状の側壁部17と、を備えて構成されている。天井壁部16には、膨張するエアバッグ20に押されて前後に開く2枚の扉部16aが、形成されている。

【0026】

エアバッグ20は、図1,2の二点鎖線に示すように、膨張完了形状を、ステアリングホイールWの上面を略全面にわたって覆うような略円板状として構成されている。

【0027】

エアバッグ20は、可撓性を有したシート材から構成されて、内部に膨張用ガスを流入させて膨張可能な袋状として構成されるもので、実施形態の場合、ポリアミド糸やポリエステル糸等からなる可撓性を有した織布から形成されている。エアバッグ20は、実施形態の場合、外形形状を同一の略円形として、膨張完了時にステアリングホイールW側に配置される車体側壁部21と、膨張完了時に運転者側に配置される乗員側壁部26と、を有し、この車体側壁部21と乗員側壁部26との周縁21a,26a相互を、周縁結合部28の部位で縫着(結合)させることにより、袋状として、構成されている(図3,4参照)。実施形態の場合、車体側壁部21と乗員側壁部26とは、前後の中央より後方となる位置であって、後縁側を除いた左右両側を、切り欠かれるようにして、後半分の領域を、半円状の前半分の領域と比較して、左右方向の幅寸法を狭めるように、構成されている。

【0028】

車体側壁部21の中央には、図3に示すように、インフレーター10の本体部10aを下方から挿入させて、インフレーター10のガス吐出口10bから吐出される膨張用ガスを、エアバッグ20内に流入させるための流入用開口22が、円形に開口して形成されている。また、車体側壁部21における流入用開口22の周縁には、リテーナ9に形成される図示しないボルトを挿通させるための取付孔23が、4個形成されている。さらに、車体側壁部21において、流入用開口22の前方の領域には、エアバッグ20内に流入した余剰の膨張用ガスを排気するためのベントホール24が、左右対称となる2箇所に、形成されている。

【0029】

車体側壁部21と乗員側壁部26との周縁21a,26a相互を結合させる周縁結合部28は、図4に示すように、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、縫合糸を用いて全周にわたって縫着させて形成されるもので、円弧状の一般結合部29と、一般結合部29から連なる円弧Cよりも内側に位置する凹み結合部30と、を備えている。凹み結合部30は、エアバッグ20における前後の中央よりも後方となる領域の一部であって、後縁側を除いた領域に、左右対称となるように、配置されている。一般結合部29は、各凹み結合部30の前側に配置される前側部位29aと、各凹み結合部30の後側に配置される後側部位29bと、を備えている。

【0030】

詳細には、各凹み結合部30は、実施形態の場合、図4に示すように、中心角θ1を50°に設定された扇形F1の弧の両端を直線状に連結させるようにして、形成されている。すなわち、各凹み結合部30は、周縁結合部28の一部を構成する扇形F1のエリアの弦から、構成されている。また、この各凹み結合部30を構成する扇形F1は、前縁Ffと、周縁結合部28の中心を通る左右方向に沿った線L1と、の交差角度α1を25°に設定され、後縁Fbと、周縁結合部28の中心を通る前後方向に沿った線L2と、の交差角度β1を15°に設定されるような位置に、配置されている。すなわち、実施形態のエアバッグ20における周縁結合部28では、一般結合部29における後側部位29bは、中心角を、2×β1=30°に設定された扇形F2の弧から構成され、一般結合部29における前側部位29aは、中心角を、180+2×α1=230°に設定された扇形F3の弧から、構成されることとなる。

【0031】

この各凹み結合部30の配置位置及び配置領域(長さ、凹み量)は、エアバッグ20の膨張完了時に、後側領域20bを、前側領域20aと比較して薄くできるような寸法に、設定されている。また、実施形態の場合、各凹み結合部30の長さ(周方向側の幅)と、一般結合部29から連なる円弧Cからの凹み量と、は、エアバッグ20の膨張完了時に、膨張を完了させたエアバッグ20によって、ステアリングホイールWのリング部Rを、運転者側から見て覆い可能な大きさ、換言すれば、エアバッグ20の膨張完了時に、ステアリングホイールWのリング部Rを露出させず、エアバッグ20によって、リング部Rを全面にわたって覆い可能な寸法に、設定されている。

【0032】

実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26とは、周縁結合部28により、周縁21a,26aのみを相互に連結されている構成である。また、周縁結合部28における凹み結合部30,30は、エアバッグ20を平らに展開した状態では、直線状に形成されているが、エアバッグ20は各車体側壁部21,乗員側壁部26の中央を相互に大きく離隔させるように膨張することから、エアバッグ20の膨張完了時には、凹み結合部30,30の領域は、中央を内側に向けるように湾曲して配置されることとなる(図6参照)。

【0033】

実施形態のエアバッグ20は、図5に示すように、車体側壁部21を構成する車体側基布33と、乗員側壁部26を構成する乗員側基布34と、車体側壁部21における流入用開口22の周縁を補強する略円環状の補強布35と、から構成されている。実施形態の場合、車体側基布33及び乗員側基布34は、外形形状を、周縁結合部28の外形形状と略一致させて、凹み結合部30に対応する部位を部分的に凹ませるような形状とされている。なお、エアバッグとしては、車体側基布及び乗員側基布を略円形として、周縁結合部のみを部分的に凹ませるように形成したものを使用してもよい。

【0034】

実施形態のエアバッグ20は、予め補強布35を縫着させた状態の車体側基布33(車体側壁部21)と、乗員側基布34(乗員側壁部26)と、を、外周面を相互を対向させつつ、平らに展開した状態で、周縁21a,26a相互を一致させるように重ね、周縁結合部28を形成するように縫合糸を用いて周縁相互を縫着させ、周縁結合部28を外部に露出させないように、流入用開口22を利用して、反転させれば、製造することができる。

【0035】

そして、実施形態のエアバッグ20を車両に搭載する場合、リテーナ9の図示しないボルトをエアバッグ20の取付孔23から突出させるように、エアバッグ20内にリテーナ9を挿入させた状態で、エアバッグ20を折り畳み、折り崩れしないように、折り畳まれたエアバッグ20の周囲を、所定の折り崩れ防止材によりくるむ。次いで、リテーナ9の各ボルトを貫通孔12bから突出させるように、ケース11の底壁部12上に、エアバッグ20を収納し、さらに、インフレーター10の本体部10aを下方から底壁部12の挿通孔12aに挿入させ、フランジ部10cにリテーナ9の各ボルトを貫通させて、ナット止めすれば、ケース11に、エアバッグ20とインフレーター10とを取り付けることができる。さらに、ケース11にエアバッグカバー15を被せて、リベット18等を利用して側壁部13,17相互を連結させることにより、ケース11にエアバッグカバー15を取り付け、さらに、ケース11の取付片13aに、図示しないホーンスイッチ機構を組み付ければ、エアバッグ装置Mを組み立てることができる。このエアバッグ装置Mは、予めステアリングシャフトSSに締結しておいたステアリングホイール本体1に対して、ホーンスイッチ機構の図示しない取付基板を利用して、取り付ければ、車両に搭載することができる。

【0036】

エアバッグ装置Mの車両への搭載後、走行中の車両が衝突すれば、インフレーター10が、ガス吐出口10bから膨張用ガスを吐出させるように作動して、エアバッグ20が、膨張用ガスを内部に流入させて膨張し、エアバッグカバー15に形成された扉部16aを押し開き、ケース11から突出して、図1,2の二点鎖線及び図6,7に示すように、ステアリングホイールWの上面側を略全面にわたって覆うように、膨張を完了させることとなる。

【0037】

そして、実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部30,30を有した周縁結合部28を形成するように、結合させれば、図7に示すように、膨張完了時の後側領域20bの厚さを、前側領域20aの厚さより薄くできることから、従来のステアリングホイール用エアバッグと比較して構成が簡便であり、製造工数及びコストを低減させることができる。勿論、実施形態のエアバッグ20では、運転者の腹部と近接する後側領域20bが、前側領域20aと比較して薄く膨張する構成であることから、膨張途中のエアバッグ20の後側領域20bが運転者の胸部から腹部にかけての部位を強く押圧することを抑制できて、エアバッグ20が、膨張途中に運転者の頭部を後上方へ不必要に押圧することも、的確に防止できる。

【0038】

したがって、実施形態のエアバッグ20では、簡便な構成として、膨張途中において運転者を不必要に押圧することを抑制することができる。

【0039】

また、実施形態のエアバッグ20では、凹み結合部30,30間に、一般結合部29の後側部位29bが、配置されている。すなわち、実施形態のエアバッグ20では、凹み結合部30は、エアバッグ20を平らに展開した状態における後縁側を除いた領域に、形成されている。そのため、エアバッグ20の膨張完了時に、運転者の腹部とステアリングホイールWのリング部Rとの間に、この後側部位29bの周囲の領域からなる膨張部位20cを配置させることができて、この膨張部位20cにより、運転者の腹部を的確に保護することができる。勿論、このような点を考慮しなければ、凹み結合部を、エアバッグの後縁側において相互に連結させるように、配置させてもよい。なお、膨張部位20cにより運転者の腹部を的確に保護するためには、後側部位29bの左右の幅寸法は、エアバッグ20を平らに展開した状態で、100mm以上に設定することが望ましい。実施形態のエアバッグ20では、後側部位29bの左右の幅寸法H1(図4参照)は、110mm程度に設定されている。

【0040】

さらに、実施形態のエアバッグ20では、凹み結合部30,30が、膨張を完了させたエアバッグ10によって、ステアリングホイールWのリング部Rを運転者側から見て覆い可能な大きさに、設定されており、エアバッグ20が、膨張完了時に、ステアリングホイールWのリング部Rを全面にわたって覆うこととなる。そのため、膨張完了時のエアバッグ20により運転者を拘束した際に、エアバッグ20の周縁を、全周にわたってステアリングホイールWのリング部Rに支持させることができることから、リング部Rからの反力により、運転者を的確に拘束することができる。なお、このような点を考慮しなければ、後述する図12〜15に示すエアバッグ20Bのごとく、エアバッグ20Bの膨張完了時に、凹み結合部30Bの領域で、リング部Rを僅かに露出させるように、凹み結合部30Bを形成してもよい。

【0041】

さらにまた、実施形態のエアバッグ20では、車体側壁部21と乗員側壁部26とを、周縁結合部28のみによって、相互に連結させており、エアバッグ20の内部に、車体側壁部21と乗員側壁部26とを連結させるテザー等の部材が配置されていない。そのため、実施形態のエアバッグ20では、膨張初期に、エアバッグ20が、厚さを規制されずに膨張することとなって、運転者と接触しやすく、エアバッグ20により運転者を迅速に受け止めることが可能となる。勿論、このような点を考慮しなければ、エアバッグの内部に、車体側壁部と乗員側壁部とを連結して膨張完了時の厚さ(乗員側壁部と車体側壁部との離隔距離)を規制する厚さ規制用のテザーを配置させてもよい。また、エアバッグとして、膨張初期の乗員側壁部の上方への過度の突出を抑制するテザーを、適宜内部に設ける構成としてもよい。

【0042】

なお、実施形態のエアバッグ20と外径寸法を同一として、周縁結合部も円形とした凹み結合部を備えず、かつ、内部にテザーを配置させていないエアバッグAの場合、エアバッグAは、図7の二点鎖線に示すように、乗員側壁部のリング部からの離隔距離を大きくされ、中央を嵩高くした略レンズ状として、全体を厚く膨張させるように膨張することとなる。そして、このようなエアバッグを使用する場合、膨張途中のエアバッグにおける後側の領域が運転者の胸部から腹部にかけての部位と接触した際に、胸部から腹部にかけてを強く押圧しつつ、乗員側壁部が運転者からずれるように前方することとなって、運転者の頭部を、顎を押し上げるように、強く後上方へ押圧することとなる。これに対し、実施形態のエアバッグ20では、内部にテザーを配置させていなくとも、車体側壁部21と乗員側壁部26との周縁21a,26a相互を、前後の中央より後方の領域の一部を左右対称となる位置で内側に凹ませた凹み結合部30,30を有した周縁結合部28により結合させて、運転者の腹部と近接する後側領域20bを、前側領域20aと比較して薄く膨張させる構成であることから、膨張途中のエアバッグ20の後側領域20bが運転者の胸部から腹部にかけての部位を強く押圧することを抑制でき、かつ、膨張時にテザーにより厚さを規制されないことから、膨張途中において、運転者を迅速に受け止めることもできる。

【0043】

実施形態のエアバッグ20において、凹み結合部30の配置位置、及び、配置領域(長さや、凹み量)は、適宜変更可能であり、凹み結合部30の配置位置や配置領域を変更することにより、エアバッグ20の膨張完了形状を適宜変更することができる。

【0044】

実施形態のエアバッグ20では、凹み結合部30は、平らに展開したエアバッグ20の後側1/3程度の領域に配置されており、エアバッグ20の膨張完了時には、乗員側壁部26は、リング部Rのリング面に対して、前後の中央付近を始端として、後下がりに傾斜して配置されることとなる(図7参照)。

【0045】

これに対し、例えば、図8〜11に示すエアバッグ20Aでは、凹み結合部30A,30Aは、上述のエアバッグ20における凹み結合部30,30より前側の領域に配置されるもので、周縁結合部28Aの中心を通る左右方向に沿った線L1上から後方に延びるように形成されている。具体的には、エアバッグ20A,20Aでは、凹み結合部30A,30Aは、図9に示すように、前縁Ffを周縁結合部28Aの中心を通る左右方向に沿った線L1上に位置させるようにして、中心角θ2を65°に設定された扇形F4の弧の両端を直線状に連結させるようにして、形成されている。すなわち、各凹み結合部30Aは、周縁結合部28Aの一部を構成する扇形F4のエリアの弦から、構成されており、長さ寸法(周方向側の幅寸法)も、上述のエアバッグ20における凹み結合部30よりも大きく設定されている。また、この各凹み結合部30Aを構成する扇形F4は、後縁Fbと、周縁結合部28Aの中心を通る前後方向に沿った線L2との交差角度β2を25°に設定されるような位置に、配置されている。すなわち、エアバッグ20Aにおける周縁結合部28Aでは、一般結合部29Aにおける後側部位29bは、中心角を、2×β2=50°に設定された扇形F5の弧から構成されて、前述のエアバッグ20における後側部位29bよりも左右に幅広とされている。一般結合部29Aにおける前側部位29aは、中心角を、180°に設定された扇形F6の弧から、構成されることとなる。

【0046】

このような凹み結合部30Aを備えたエアバッグ20Aでは、凹み結合部30Aが、エアバッグ20における凹み結合部30よりも前方に位置していることから、膨張完了時のエアバッグ20Aにおいて、乗員側壁部26Aのリング面に対する傾斜の始端が、エアバッグ20と比較して、前方にずれることとなる。詳細には、エアバッグ20Aでは、乗員側壁部26Aは、リング部Rのリング面に対して、前後の中央より前方となる部位を始端として、後下がりに傾斜することとなる。また、エアバッグ20Aでは、一般結合部29Aにおける後側部位29bの長さ(左右の幅寸法)が、エアバッグ20における後側部位29bよりも大きいことから、膨張完了時の後端側の膨張部位20cを、エアバッグ20と比較して厚く膨張させることができる。そのため、エアバッグ20Aでは、膨張完了時における後側領域20bの乗員側壁部26Aのリング面に対する傾斜を、エアバッグ20における乗員側壁部26のリング面に対する傾斜と比較して、前後に広く、かつ、なだらかにすることができる。

【0047】

また、図12〜15に示すエアバッグ20Bでは、凹み結合部30Bの配置位置を、エアバッグ20Aにおける凹み結合部30Aの配置位置と同一として、内側への凹み量を、凹み結合部30Aよりも大きくしている。具体的には、凹み結合部30B,30Bは、一般膨張部29Bから連なる円弧Cを、両端間を結ぶ直線で反転させるような、内側に凹む略円弧状として、形成されている(図13参照)。このような凹み結合部30Bを備えたエアバッグ20Bでは、凹み結合部30Bの凹み量が、凹み結合部30Aと比較して大きいことから、図15に示すように、膨張完了時のエアバッグ20Bにおける後側領域20bの乗員側壁部26Bのリング面に対する傾斜の始端が、エアバッグ20Aと比較して、さらに前方にずれることとなり、かつ、乗員側壁部26Bの傾斜量も、アバッグ20Aにおける乗員側壁部26Aのリング面に対する傾斜よりも大きくなる。また、膨張完了時の後端側の膨張部位20cも、エアバッグ20Aと比較して薄くなる。なお、このエアバッグ20Bでは、図14に示すように、膨張完了時に、凹み結合部30Bの領域で、運転者側から見て、リング部Rが僅かに露出することとなるが、リング部Rの露出量は僅かであり、周囲の部位をリング部Rによって充分に支持させることができることから、膨張完了時のエアバッグ20により運転者を拘束した際に、リング部Rからの反力により、運転者を支障なく拘束することができる。

【符号の説明】

【0048】

20,20A,20B…エアバッグ(ステアリングホイール用エアバッグ)、

20a…前側領域、

20b…後側領域、

21…車体側壁部、

21a…周縁、

26,26A,26B…乗員側壁部、

26a…周縁、

28,28A,28B…周縁結合部、

29,29A,29B…一般結合部、

30,30A,30B…凹み結合部、

R…リング部、

W…ステアリングホイール、

M…エアバッグ装置。

【特許請求の範囲】

【請求項1】

膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能で、かつ、後側の領域の厚さを前側の領域と比較して薄く設定される略円板状として、

外形形状を同一とした略円形として、膨張完了時にステアリングホイール側に配置される車体側壁部と、膨張完了時に運転者側に配置される乗員側壁部と、を有するとともに、前記車体側壁部と前記乗員側壁部との周縁相互を結合させて袋状に構成されるステアリングホイール用エアバッグであって、

前記車体側壁部と前記乗員側壁部との周縁相互を結合させる周縁結合部が、膨張完了時における前記エアバッグの後側の領域の厚さを、前側の領域よりも薄くできるように、前記エアバッグを平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部から連なる円弧よりも内側に位置する凹み結合部を配置させ、該凹み結合部を左右対称に配置させて、形成されていることを特徴とするステアリングホイール用エアバッグ。

【請求項2】

前記凹み結合部が、前記エアバッグを平らに展開した状態における後縁側を除いた領域に、形成されていることを特徴とする請求項1に記載のステアリングホイール用エアバッグ。

【請求項3】

前記凹み結合部が、膨張を完了させた前記エアバッグによって、前記ステアリングホイールのリング部を、前記運転者側から見て覆い可能な大きさに、設定されていることを特徴とする請求項1又は2に記載のステアリングリングホイール用エアバッグ。

【請求項4】

前記車体側壁部と前記乗員側壁部とが、前記周縁結合部のみによって、相互に連結されていることを特徴とする請求項1乃至3のいずれか1項に記載のステアリングホイール用エアバッグ。

【請求項1】

膨張完了形状を、ステアリングホイールの上面を略全面にわたって覆い可能で、かつ、後側の領域の厚さを前側の領域と比較して薄く設定される略円板状として、

外形形状を同一とした略円形として、膨張完了時にステアリングホイール側に配置される車体側壁部と、膨張完了時に運転者側に配置される乗員側壁部と、を有するとともに、前記車体側壁部と前記乗員側壁部との周縁相互を結合させて袋状に構成されるステアリングホイール用エアバッグであって、

前記車体側壁部と前記乗員側壁部との周縁相互を結合させる周縁結合部が、膨張完了時における前記エアバッグの後側の領域の厚さを、前側の領域よりも薄くできるように、前記エアバッグを平らに展開した状態において、前後の中央より後方となる領域の一部に、周囲の略円弧状の一般結合部から連なる円弧よりも内側に位置する凹み結合部を配置させ、該凹み結合部を左右対称に配置させて、形成されていることを特徴とするステアリングホイール用エアバッグ。

【請求項2】

前記凹み結合部が、前記エアバッグを平らに展開した状態における後縁側を除いた領域に、形成されていることを特徴とする請求項1に記載のステアリングホイール用エアバッグ。

【請求項3】

前記凹み結合部が、膨張を完了させた前記エアバッグによって、前記ステアリングホイールのリング部を、前記運転者側から見て覆い可能な大きさに、設定されていることを特徴とする請求項1又は2に記載のステアリングリングホイール用エアバッグ。

【請求項4】

前記車体側壁部と前記乗員側壁部とが、前記周縁結合部のみによって、相互に連結されていることを特徴とする請求項1乃至3のいずれか1項に記載のステアリングホイール用エアバッグ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−49326(P2013−49326A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187738(P2011−187738)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]