ステアリング・ホイール用網状ヒータ

【課題】柔軟性及び伸縮性と共に防水性をも兼ね備える。

【解決手段】複数の絶縁されたヒータ素線14が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体11と、網目状発熱体11の表裏両面を水密状態で覆うと共に、当該網目状発熱体11の柔軟性及び伸縮性を保持したまま当該網目状発熱体11に接着する防水性のストレッチ・フィルム12と、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルム12を引張許容範囲内において引き伸ばしても当該ストレッチ・フィルム12と網目状発熱体11とを水密状態で接着する弾性接着剤13と備えている。

【解決手段】複数の絶縁されたヒータ素線14が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体11と、網目状発熱体11の表裏両面を水密状態で覆うと共に、当該網目状発熱体11の柔軟性及び伸縮性を保持したまま当該網目状発熱体11に接着する防水性のストレッチ・フィルム12と、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルム12を引張許容範囲内において引き伸ばしても当該ストレッチ・フィルム12と網目状発熱体11とを水密状態で接着する弾性接着剤13と備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ステアリング・ホイールの全周を覆って暖めるステアリング・ホイール用網状ヒータに係り、特に柔軟性及び伸縮性を有するステアリング・ホイール用網状ヒータに関する。

【背景技術】

【0002】

自動車のステアリング・ホイール用ヒータ(自動車の進行方向を変えるためのステアリング・ホイールに使用されるヒータ)が寒冷地の快適装備として普及してきている。このヒータを備えたステアリング・ホイールの多くは、表皮が革巻きのタイプが主流である。具体的には図5に示すように、リング状に形成されたリング部61と、リング部61の略中心位置に配置されるボス部62と、リング部61の内径側からボス部62に向かって延びてリング部61とボス部62とを結合するスポーク部63と、リング部61の周囲を覆う面状発熱体50と、面状発熱体50が覆われたリング部61の周囲を皮革で覆う表皮部64とからなり、ステアリング・ホイール全周を暖めることができる。なお、ステアリング・ホイール60のリング部61の周囲を覆うために面状発熱体50が使用されているのは、リング部61に密着させた際に、伸縮性や柔軟性と共に型崩れしないようにするためである。

【0003】

このような面状発熱体50として、例えば図6に示すような網状ヒータが開示されている(例えば、特許文献1参照。)。この網状ヒータ50は、複数のヒータ素線51が網目状に編まれている網目状発熱体52から成り、この網目状発熱体52の一方向の両端部52a、52bに隔てられた状態で給電用の電極53が設けられている。網目状発熱体52は複数のヒータ素線51でループを経(たて)方向に連続且つ平面的に綴るトリコット編みで形成されている。ヒータ素線51はヒータ裸線にエナメル線用塗料を塗布焼付けして絶縁被覆が形成され、電極53は絶縁テープ等で保護されている。

【0004】

この網状ヒータ50を備えたステアリング・ホイール60は、通常の使用条件では絶縁性や防水性は問題にならないが、表皮部64に汗や飲料水等が繰り返して多量に滲み込むと、汗や飲料水等により漏れ電流が生じてヒータ素線51の絶縁被覆に発生しているピンホール等の微細欠陥や、電極53の半田付け部分の絶縁処理部の欠陥により電気分解による腐食断線が発生することになる。即ち、図7に示すように、網状ヒータ50が水溶液中において通電されると、網状ヒータ50の水溶液中での電位差により漏れ電流がピンホール等の微細欠陥などの導体露出部に集中して、電気分解に到るからである。このような好ましくない状況は、例えば、手汗の発汗量の多い運転者が長時間においてステアリング・ホイール60のほぼ同じ部分を握ったり、運転者が誤って飲料水等をステアリング・ホイール60にこぼしたり、屋根を開放するオープンカーで降雨状況で長時間運転したりすることで発生する虞がある。

【0005】

このような網状ヒータ50の不具合点に対して、通電することで発熱する金属薄箔を、ポリプロピレン若しくはポリエチレンを用いた接着剤付きのポリエステル・フィルムで覆う面状発熱体を適用することが考えられる(例えば、特許文献2参照。)。この面状発熱体は、金属薄箔にポリエステル・フィルムを接着するのに熱プレス機やラミネータを使用する。

【0006】

【特許文献1】特開2001−110555号公報

【特許文献2】特開2002−117961号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、熱プレス機やラミネータの高熱と圧力に耐え得るポリエステル・フィルムはほとんど伸縮性を有さないので、網状ヒータ50の特色である網目状発熱体52の伸縮性を有効活用できなくなる難点がある。また、熱プレス機やラミネータで網目状発熱体52を押し潰すので、網目状発熱体52のヒータ素線51が痛む虞がある。さらに、熱プレス機やラミネータで網目状発熱体52にポリエステル・フィルムを溶融溶着するので、網目状発熱体52とポリエステル・フィルムとの間に隙間ができる難点がある。

【0008】

本発明は、このような従来の難点を解決するためになされたもので、柔軟性及び伸縮性と共に防水性をも兼ね備えたステアリング・ホイール用網状ヒータを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述の目的を達成する本発明の第1の態様であるステアリング・ホイール用網状ヒータは、複数の絶縁されたヒータ素線が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体と、網目状発熱体の表裏両面を水密状態で覆うと共に、当該網目状発熱体の柔軟性及び伸縮性を保持したまま当該網目状発熱体に接着する防水性のストレッチ・フィルムと、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルムの接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルムを引張許容範囲内において引き伸ばしても当該ストレッチ・フィルムと網目状発熱体とを水密状態で接着する弾性接着剤と備えたものである。

【0010】

このような第1の態様であるステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムと網目状発熱体とを弾性接着剤で水密状態に接着することができるので、網状ヒータをステアリング・ホイールに装着する際、網状ヒータを引き伸ばすことでステアリング・ホイールの外径側方向に位置する網状ヒータの部位は引き伸ばされたままステアリング・ホイールの外径側方向に密着させることができ、ステアリング・ホイールの内径側方向に位置する網状ヒータの部位はストレッチ・フィルムが元の大きさに向かって収縮していくので、網状ヒータ全体を皺なくステアリング・ホイールに密着して固定することができる。

【0011】

本発明の第2の態様は第1の態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、ポリオレフィン系ストレッチ・フィルムである。このようなステアリング・ホイール用網状ヒータによれば、小さい引張り力で引っ張り方向に全体長の15%程度引き伸ばすことができる。

【0012】

本発明の第3の態様は第1の態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、ポリ塩化ビニル系ストレッチ・フィルムである。このようなステアリング・ホイール用網状ヒータによれば、小さい引張り力で引っ張り方向に全体長の20%程度引き伸ばすことができる。

【0013】

本発明の第4の態様は第2の態様であるステアリング・ホイール用網状ヒータにおいて、弾性接着剤は、ストレッチ・フィルムがポリオレフィン系ストレッチ・フィルムの場合には、基材がアクリル共重合物の水性接着剤である。このような水性接着剤は、難接着であるポリオレフィン系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0014】

本発明の第5の態様は第3の態様であるステアリング・ホイール用網状ヒータにおいて、弾性接着剤は、ストレッチ・フィルムがポリ塩化ビニル系ストレッチ・フィルムの場合には、合成ゴム系、シリコーン変性エポキシ樹脂系、シリコーンゴム系の何れか1つである。このような系統の弾性接着剤によれば、ポリ塩化ビニル系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0015】

本発明の第6の態様は第1の態様乃至第5の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムの厚みは、5μm以上50μm以下である。このようなステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムの厚みが5μmより薄くなると破断し易くなるので強度性、遮水性の低下を招き、50μmより厚くなると伸縮性の低下を招くことがあるからである。

【0016】

本発明の第7の態様は第1の態様乃至第5の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムの厚みは、10μm以上20μm以下である。このようなステアリング・ホイール用網状ヒータによれば、遮水性、柔軟性、伸縮性、強度性の何れの性能も十分満足させることができる。

【0017】

本発明の第8の態様は第1の態様乃至第7の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、弾性接着剤による糊代を含めて網目状発熱体を覆うような大きさに形成されたものである。このようなステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムで網目状発熱体全体を囲い込むと共に水密状態で密封することができる。

【0018】

本発明の第9の態様は第1の態様乃至第8の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、網目状発熱体は、複数の絶縁されたヒータ素線がループを経方向に連続且つ平面的に綴るトリコット編みで形成されたものである。このようなステアリング・ホイール用網状ヒータによれば、網目状発熱体がトリコット編みで形成されていることから、伸縮性に富み、柔軟性があるので、網目状発熱体自体はステアリング・ホイールに密着させることが可能になる。

【0019】

本発明の第10の態様は第9の態様であるステアリング・ホイール用網状ヒータにおいて、ループを綴る方向である経編み方向の両端部に隔置された状態で通電可能に設けられた電極を含むものである。このようなステアリング・ホイール用網状ヒータによれば、電極もストレッチ・フィルムで水密状態に覆うことができる。

本発明の第11の態様は第10の態様であるステアリング・ホイール用網状ヒータにおいて、電極は、矩形状の金属箔に所定本数のヒータ素線の端部を重ねて平面的な薄い状態で半田付けされているものである。このようなステアリング・ホイール用網状ヒータによれば、電極は金属箔と網目状発熱体とが平面的な薄い状態で半田付けされているので、電極自体を薄く形成させることができると共に電極の柔軟性が損なわれてしまうことを防ぐことができる。

【発明の効果】

【0020】

本発明のステアリング・ホイール用網状ヒータによれば、柔軟性及び伸縮性と共に防水性をも兼ね備えることができた。

【発明を実施するための最良の形態】

【0021】

以下、本発明のステアリング・ホイール用網状ヒータを適用したその好ましい実施の形態例について、図面を参照して説明する。

【0022】

本発明のステアリング・ホイール用網状ヒータが使用されるステアリング・ホイールは例えば図4(A)に示すように、リング状に形成された芯材2と、芯材2を合成樹脂で覆ったリング部3と、リング部3の略中心位置に配置されるボス部4と、リング部3の内径側からボス部4に向かって延びてリング部3とボス部4とを結合するスポーク部5とから構成されている。このステアリング・ホイール6は自動車用で、ステアリングシャフト(図示せず)にボス部4を組み込むことで前輪を操舵可能になる。本発明のステアリング・ホイール用網状ヒータはリング部3の全周を覆うように配置される。

【0023】

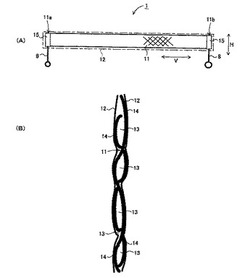

本発明のステアリング・ホイール用網状ヒータは図1(A)、(B)に示すように、複数の絶縁されたヒータ素線14が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体11と、網目状発熱体11の表裏両面を水密状態で覆うと共に、当該網目状発熱体11の柔軟性及び伸縮性を保持したまま当該網目状発熱体11に接着する防水性のストレッチ・フィルム12と、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルム12を引張許容範囲内において引き伸ばしても当該ストレッチ・フィルム12と網目状発熱体11とを水密状態で接着する弾性接着剤13とを備えている。なお、図1(A)においては、ストレッチ・フィルム12を一点鎖線で示してある。

【0024】

網目状発熱体11は図2に示すように、線径が単一である複数のヒータ素線14が例えばトリコット編みで形成されている。この網目状発熱体11のヒータ素線14は、線径が単一でほぼ銅から成るヒータ裸線にエナメル線用塗料が被覆されている市販のエナメル線を使用することがコストを下げるにはよいが、ヒータ裸線はニッケルが1%以上入った銅合金、またはニクロム線等の腐食に強い合金でもよい。このヒータ素線14の素材の選択は、網目状発熱体11の単位面積当たりの発熱量に応じて設定される。

【0025】

エナメル線用塗料は、ヒータ裸線に塗布焼付けして絶縁皮膜が形成されている。このエナメル線用塗料としては、ポリビニルアセタール、ポリウレタン、ポリアミドイミドあるいはポリイミドなどを主成分にするものが好ましい。ポリビニルアセタールあるいはポリウレタンを主成分にするエナメル線用塗料は、100〜150℃の耐熱性を備え、而も皮膜を剥離することなく半田付けができるので、信頼性が高くなり、また、電極を短時間で構成することができる。また、ポリアミドイミドあるいはポリイミドを主成分にするエナメル線用塗料は、耐熱性が高く耐磨耗性がよいので、トリコット編みがし易くなる。このようなエナメル線用塗料によれば、(1)極めて薄い均一な皮膜で絶縁性を確保することができ、例えば線径0.07mmの金属導体の場合、JIS3種エナメル線ならば最小皮膜厚さが0.003mmになるので、ヒータ素線の外径が必要以上に太くならない、(2)編み込み時の厳しい機械的な屈曲に耐えうることができる、(3)必要に応じて耐熱クレードを幅広く選択でき、特殊なものを除き、UL規格で105〜240℃から選択できるようになる。

【0026】

このようなヒータ裸線にエナメル線用塗料が被覆されたヒータ素線14の線径は0.02〜0.12mm、好ましくは0.06〜0.08mmであれば、強度と柔軟性とを両立させることができる。したがって、より細く柔軟性の高いヒータ素線を提供できるようになるので、複数のヒータ素線14をループが経方向に連続するように綴れば、伸縮性、柔軟性に富んだ網目状発熱体11を提供できる。

【0027】

また、図1(A)に示すように、複数のヒータ素線14が網目状に編まれている網目状発熱体11のループ綴る方向である経方向Vの両端部11a、11bそれぞれに、電極15が隔置された状態で通電可能に設けられている。この電極15は図3(A)、(B)に示すように、金属箔16に所定本数のヒータ素線14の端部を重ねて平面的な薄い状態で半田付けされた電極基層17と、電極基層17の表裏両面を覆った状態で接着する絶縁材料18とで構成されている。

【0028】

電極基層17を形成する金属箔16は、予め定められた幅及び長さの矩形状で、厚さが0.01mm〜0.5mmから成るもので、導電性及び耐腐食性を有する錫、半田あるいは金などの非鉄金属がめっきなどの皮膜処理されているものが好ましい。なお、金属箔自体を導電性及び耐腐食性を有する金、銀、ニッケルなどの非鉄金属にしても、同様の効果を得ることができる。半田付けは、加熱した半田ごてで金属箔16に重ねられた面状発熱体11に対して金属箔16の幅一面に当該金属箔16の厚さより薄い平面的な状態で行われる。この半田の厚みとしては、5μm〜30μmが好ましい。このような半田付けができる半田としては、フラックス含有量が多くて高温特性がよく、優れたヌレ性のあるものが好適である。なお、半田は環境保護の観点から、錫−銀−銅系や錫−銀−ビスマス系等の鉛フリー半田が好ましい。

【0029】

絶縁材料18は、難燃化処理が施され、且つ伸縮性に富み、柔軟性がある、例えば耐熱性のあるポリエステル系の繊維などの不織布が好ましい。また、絶縁材料18を電極基層17に接着するための接着剤としては、難燃性及び耐熱性の観点からシリコン系、難燃アクリル系、熱硬化性ゴム系などが好ましい。また、不織布以外の絶縁材料としては、難燃性ノーメックス粘着テープ、難燃性布粘着テープ、ポリイミドテープ、フッ素樹脂テープなどが好適である。なお、ストレッチ・フィルム12に物理的な強度性がある場合には、絶縁材料18は省略してもよい。

【0030】

このように電極15を、金属箔16に所定本数のヒータ素線14の端部を重ねて平面的な薄い状態で半田付けして構成することで、電極自体を薄く形成させることができると共に電極の柔軟性が損なわれてしまうことを防ぐことができる。

【0031】

なお、図面には示されていないが、電極が設けられていない網目状発熱体の他方向の両端部に形成されている編目は、それぞれ解けないように耐熱性のある合成繊維の糸によって縁かがりされている。これにより、網目状発熱体11のループを綴る方向である経方向Vへの必要以上の伸縮を防ぐことができるので、当該網目状発熱体11の型崩れを防ぐことができる。

【0032】

防水性のストレッチ・フィルム12は、遮水性と共に柔軟性、伸縮性を有するもので、弾性接着剤13による糊代を含めて網目状発熱体11を覆うような大きさに形成され、網目状発熱体11の表裏両面を覆うために、2枚使用される。ここで糊代とは、網目状発熱体11の外周に形成される十分な接着スペースのことを言う。これにより、ストレッチ・フィルム12で網目状発熱体11の全体を囲い込むと共に弾性接着剤13によって水密状態で密封することができる。なお、電極15自体の耐水性が弱い場合には、この電極15も含めた大きさでストレッチ・フィルム12を形成することになる。

【0033】

このような機能を有するストレッチ・フィルム12としては、ポリオレフィン系ストレッチ・フィルムあるいはポリ塩化ビニル系ストレッチ・フィルムが好ましい。ポリオレフィン系ストレッチ・フィルムは、例えば幅30mmで長さ100mmのテスト片では引っ張り方向が長手方向の場合、小さい引っ張り力で長手方向に全体長の15%程度引き伸ばすことができる。また、ポリ塩化ビニル系ストレッチ・フィルムは、例えば幅30mmで長さ100mmのテスト片では引っ張り方向が長手方向の場合、小さい引っ張り力で長手方向に全体長の20%程度引き伸ばすことができる。なお、食品用ラップフィルムとして使用されるポリ塩化ビニリデン系フィルムでは、例えば幅30mmで長さ100mmのテスト片を長手方向に引っ張ると、全体長の8%程度引っ張ると破断してしまうので、伸縮性に劣ることが本発明者により確認されている。

【0034】

また、ストレッチ・フィルム12の厚みは、遮水性、柔軟性、伸縮性、強度性の何れの機能も満足できる厚さで決められるもので、5μm以上50μm以下、好ましくは10μm以上20μm以下である。ストレッチ・フィルム12の厚みが5μmより薄くなると破断し易くなるので強度性、遮水性の低下を招き、50μmより厚くなると伸縮性の低下を招くことがあるからで、10μm以上20μm以下にすることで遮水性、柔軟性、伸縮性、強度性の何れの性能も十分満足させることができる。

【0035】

弾性接着剤13は、強靭なゴム弾性と幅広い接着性を示すもので、ストレッチ・フィルム12がポリオレフィン系ストレッチ・フィルムの場合には基材がアクリル共重合物の水性接着剤がよい。この水性接着剤は、水分散型接着剤で、硬化後は強力な分子結合体となり耐水性に優れている。したがって、難接着であるポリオレフィン系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができると共に、接着剤自体に防水性をもたせることができる。また、弾性接着剤13がポリ塩化ビニル系ストレッチ・フィルムの場合には合成ゴム系、シリコーン変性エポキシ樹脂、シリコーンゴム系の何れか1つでよい。これらは、何れもポリ塩化ビニル系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0036】

なお、弾性接着剤13をストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布するのは、網状ヒータ1自体を薄くするためであるが、網目状発熱体11のヒータ素線14を隙間なく完全に密封できるような厚みは確保しなければならない。

【0037】

次に、網状ヒータの製造方法及び網状ヒータをステアリング・ホイールに装着する方法について説明する。

(1)網状ヒータの製造方法

網目状発熱体11には上述した2つの電極15、15が設けられ、各電極15、15には通電用のリード線8が電気的に固定されているものとする。

【0038】

まず、2枚のストレッチ・フィルム12の接着面側の全面にそれぞれ弾性接着剤13を平面的な薄い状態で塗布する。平面的な薄い状態で塗布するには、ローラ、刷毛、スプレー等で行うことができる。そして、弾性接着剤13が塗布された1枚のストレッチ・フィルム12を接着面側を上にして平面上に載置する。このストレッチ・フィルム12の所定位置に電極15、15が設けられた網目状発熱体11を載せ、さらに、その上にもう1枚のストレッチ・フィルム12を接着面側を下にして被せる。これにより、網目状発熱体11を2枚のストレッチ・フィルム12の間に水密状態で挟み込むことが可能になる。この時、表裏両面にストレッチ・フィルム12が接着された網目状発熱体11をローラで押圧することで、2枚のストレッチ・フィルム12と網目状発熱体11とを強固に接着することができる。したがって、2つの電極15、15と共に網目状発熱体11を2枚のストレッチ・フィルム12と弾性接着剤13で水密状態に密封することができ、而も網状ヒータ自体の厚みを極めて薄く形成することができる。また、熱プレス機やラミネータで網目状発熱体11を熱しながら押し潰さずに済むので、網目状発熱体11のヒータ素線14が痛むことがない。なお、2つの電極15、15に電気的に固定されたリード線8は通電用なので、一部分を除き2枚のストレッチ・フィルム12から飛び出させている。

(2)網状ヒータをステアリング・ホイールに装着する方法

上述のように製造された網状ヒータ1をステアリング・ホイール6に装着するには、まず、網状ヒータ1をステアリング・ホイール6のリング部3の全周を覆うことができるように引き伸ばした状態で、ステアリング・ホイール6のリング部3の外径側方向に位置する網状ヒータ1の部位の何箇所かを両面テープや接着剤で固定する。網目状発熱体11、2枚のストレッチ・フィルム12及び弾性接着剤13は、それぞれ柔軟性及び伸縮性を有しているので図4(B)に示すように、ステアリング・ホイール6のリング部3の外径側方向に位置する網状ヒータ1の部位は引き伸ばされたままステアリング・ホイール6のリング部3の外径側方向に密着させることができる。この際、ステアリング・ホイール6のリング部3の内径側方向に位置する網状ヒータ1の部位は、ストレッチ・フィルム12が復元力により元の大きさに向かって収縮していくので、その状態でステアリング・ホイール6のリング部3の内径側方向に位置する網状ヒータ1の部位の何箇所かを両面テープや接着剤で固定する。このように網状ヒータ1をリング部3に固定することで、網状ヒータ全体を皺なくステアリング・ホイールのリング部3に密着して固定することができる。

【0039】

そして、図4(C)に示すように、網状ヒータ1が覆われたリング部3の周囲を皮革で覆って表皮部7を構成することで、高級感を高める革巻ステアリング・ホイールとすることができる。

【0040】

このようにして網状ヒータ1を装着しなければならないのは、ステアリング・ホイール6のリング部3の外径における円周(外周)の長さと内径における円周(内周)の長さに差が生じるからである。例えば、ステアリング・ホイール6の外径が390mmで、握り部となるリング部3の断面直径が30mmの場合、ステアリング・ホイール6の外周直径と内周直径との長さの差が約15%になる。したがって、網目状発熱体だけではなく、フィルム及び接着剤も柔軟性及び伸縮性を有していなければその長さの差を吸収できなくなり、フィルムに皺が生じたり、接着剤に剥離や破断が生じたりすることになる。即ち、柔軟性はあるが伸縮性に乏しい網状ヒータは、柔軟性があるのでステアリング・ホイールの外周に沿って曲げることはできるが、伸縮性がないので握り部の断面円周に沿って曲げると皺になる。これに対して、本発明の柔軟性及び伸縮性のある網状ヒータは、柔軟性があるのでステアリング・ホイールの外周に沿って曲げることができ、而も伸縮性があるので握り部の断面円周に沿って皺なく曲げることができる。

【0041】

このような網状ヒータ1において以下のような実験を行った。

【0042】

実験内容は、網状ヒータ1を塩水に浸漬した状態で通電し、その際の通電状態について観察した。

【0043】

この実験の試験体として、直径が0.075mmの銅合金であるヒータ裸線にJIS3種ウレタン絶縁コートされているヒータ素線がトリコット編みに形成され、幅が80mm、長さが1150mm、抵抗値が1.8Ωの網目状発熱体と、幅7mm、長さ80mm、厚さ0.1mmの錫めっき銅箔とを選定し、錫が96.5%、銀が3%、銅が0.5%の三元系の鉛フリー半田を用いて、350度〜400度に加熱した半田ごてで接続して電極基層を形成し、この電極基層を幅30mm、長さ85mm、厚さ0.3mmのポリエステル系の繊維の不織布をアクリル系の粘着剤で密閉した電極を有する網状ヒータを使用した。また、網目状発熱体の大きさに糊代を含めた大きさで形成され、厚さ10μmのポリオレフィン系ストレッチ・フィルム(オカモト株式会社の製品である「スーパーラップ環境想い」)を使用した。さらに、弾性接着剤として基材がアクリル共重合物の水性接着剤(住友スリーエム株式会社の製品である「3M水性ボンド7」)を使用した。この水性接着剤をポリオレフィン系ストレッチ・フィルムに平面的な薄い状態で塗布するために、フッ素樹脂チューブが被覆されたローラを使用した。

【0044】

この試験体を塩分の濃度が0.5%の塩水を満たしたバスケットにリード線以外はすべて浸漬し、14ボルトの電圧、7アンペアの電流で課通電を48時間行ったが、抵抗値の測定結果は1.8Ωで水没前と同等なので、網状ヒータは防水性が保たれ発熱異常などは認められなかった。

【0045】

さらに、この試験体である網状ヒータを上述のようにしてステアリング・ホイールに装着し、以下の実験を行った。この際、この試験体である網状ヒータは、19.6N〜29.4Nの引っ張り力で容易に全体長の10%程度引き伸ばすことができたので、ステアリング・ホイールに皺なく密着することができた。

【0046】

実験内容は、網状ヒータと表皮部との間に塩分の濃度が0.5%の塩水を注入することで、常時湿潤した状態を保ち、その塩水の温度を60度と5度で4時間毎に変更するヒート・サイクルを採用し、同時に14ボルトの電圧、7アンペアの電流で課通電を行った。この実験を1週間連続して行ったが、網状ヒータは防水性が保たれ発熱異常などは認められなかった。

【0047】

これら実験の結果から、網状ヒータ全体を皺なくステアリング・ホイールに密着して固定することができ、而も網目状発熱体のヒータ素線の絶縁被覆に発生しているピンホール等の微細欠陥や、電極の半田付け部分の絶縁処理に不具合が生じていたとしても水溶液が滲み込まないことが確認できたので、本発明の網状ヒータは柔軟性及び伸縮性と共に防水性をも兼ね備えていることがわかった。

【0048】

これまで本発明について図面に示した特定の実施の形態をもって説明してきたが、本発明は図面に示した実施の形態に限定されるものではなく、本発明の効果を奏する限り、これまで知られたいかなる構成であっても採用することができることはいうまでもないことである。

【図面の簡単な説明】

【0049】

【図1】本発明のステアリング・ホイール用網状ヒータにおける好ましい実施の形態例を示す図で、(A)は全体平面図、(B)は部分断面図である。

【図2】本発明のステアリング・ホイール用網状ヒータの構成要素である網目状発熱体がトリコット編みの場合におけるパターン図。

【図3】本発明のステアリング・ホイール用網状ヒータの構成要素である電極を示す図で、(A)は半田付けの説明図、(B)は電極の断面図である。

【図4】本発明のステアリング・ホイール用網状ヒータの適用状態を示す図で、(A)はステアリング・ホイールの平面図、(B)は網状ヒータをステアリング・ホイールに装着した際のヒータ自体の形状を示す斜視図、(C)は網状ヒータが装着されたステアリング・ホイールの周囲を皮革で覆った状態の平面図である。

【図5】従来のステアリング・ホイール用ヒータをステアリング・ホイールに装着した状態の説明図である。

【図6】従来のステアリング・ホイール用ヒータを示す全体斜視図である。

【図7】従来のステアリング・ホイール用ヒータが水溶液中で通電された状態を示す説明図である。

【符号の説明】

【0050】

1……ステアリング・ホイール用網状ヒータ

11……網目状発熱体

12……ストレッチ・フィルム

13……弾性接着剤

14……ヒータ素線

15……電極

16……金属箔

17……電極基層

18……絶縁材料

【技術分野】

【0001】

この発明は、ステアリング・ホイールの全周を覆って暖めるステアリング・ホイール用網状ヒータに係り、特に柔軟性及び伸縮性を有するステアリング・ホイール用網状ヒータに関する。

【背景技術】

【0002】

自動車のステアリング・ホイール用ヒータ(自動車の進行方向を変えるためのステアリング・ホイールに使用されるヒータ)が寒冷地の快適装備として普及してきている。このヒータを備えたステアリング・ホイールの多くは、表皮が革巻きのタイプが主流である。具体的には図5に示すように、リング状に形成されたリング部61と、リング部61の略中心位置に配置されるボス部62と、リング部61の内径側からボス部62に向かって延びてリング部61とボス部62とを結合するスポーク部63と、リング部61の周囲を覆う面状発熱体50と、面状発熱体50が覆われたリング部61の周囲を皮革で覆う表皮部64とからなり、ステアリング・ホイール全周を暖めることができる。なお、ステアリング・ホイール60のリング部61の周囲を覆うために面状発熱体50が使用されているのは、リング部61に密着させた際に、伸縮性や柔軟性と共に型崩れしないようにするためである。

【0003】

このような面状発熱体50として、例えば図6に示すような網状ヒータが開示されている(例えば、特許文献1参照。)。この網状ヒータ50は、複数のヒータ素線51が網目状に編まれている網目状発熱体52から成り、この網目状発熱体52の一方向の両端部52a、52bに隔てられた状態で給電用の電極53が設けられている。網目状発熱体52は複数のヒータ素線51でループを経(たて)方向に連続且つ平面的に綴るトリコット編みで形成されている。ヒータ素線51はヒータ裸線にエナメル線用塗料を塗布焼付けして絶縁被覆が形成され、電極53は絶縁テープ等で保護されている。

【0004】

この網状ヒータ50を備えたステアリング・ホイール60は、通常の使用条件では絶縁性や防水性は問題にならないが、表皮部64に汗や飲料水等が繰り返して多量に滲み込むと、汗や飲料水等により漏れ電流が生じてヒータ素線51の絶縁被覆に発生しているピンホール等の微細欠陥や、電極53の半田付け部分の絶縁処理部の欠陥により電気分解による腐食断線が発生することになる。即ち、図7に示すように、網状ヒータ50が水溶液中において通電されると、網状ヒータ50の水溶液中での電位差により漏れ電流がピンホール等の微細欠陥などの導体露出部に集中して、電気分解に到るからである。このような好ましくない状況は、例えば、手汗の発汗量の多い運転者が長時間においてステアリング・ホイール60のほぼ同じ部分を握ったり、運転者が誤って飲料水等をステアリング・ホイール60にこぼしたり、屋根を開放するオープンカーで降雨状況で長時間運転したりすることで発生する虞がある。

【0005】

このような網状ヒータ50の不具合点に対して、通電することで発熱する金属薄箔を、ポリプロピレン若しくはポリエチレンを用いた接着剤付きのポリエステル・フィルムで覆う面状発熱体を適用することが考えられる(例えば、特許文献2参照。)。この面状発熱体は、金属薄箔にポリエステル・フィルムを接着するのに熱プレス機やラミネータを使用する。

【0006】

【特許文献1】特開2001−110555号公報

【特許文献2】特開2002−117961号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、熱プレス機やラミネータの高熱と圧力に耐え得るポリエステル・フィルムはほとんど伸縮性を有さないので、網状ヒータ50の特色である網目状発熱体52の伸縮性を有効活用できなくなる難点がある。また、熱プレス機やラミネータで網目状発熱体52を押し潰すので、網目状発熱体52のヒータ素線51が痛む虞がある。さらに、熱プレス機やラミネータで網目状発熱体52にポリエステル・フィルムを溶融溶着するので、網目状発熱体52とポリエステル・フィルムとの間に隙間ができる難点がある。

【0008】

本発明は、このような従来の難点を解決するためになされたもので、柔軟性及び伸縮性と共に防水性をも兼ね備えたステアリング・ホイール用網状ヒータを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述の目的を達成する本発明の第1の態様であるステアリング・ホイール用網状ヒータは、複数の絶縁されたヒータ素線が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体と、網目状発熱体の表裏両面を水密状態で覆うと共に、当該網目状発熱体の柔軟性及び伸縮性を保持したまま当該網目状発熱体に接着する防水性のストレッチ・フィルムと、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルムの接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルムを引張許容範囲内において引き伸ばしても当該ストレッチ・フィルムと網目状発熱体とを水密状態で接着する弾性接着剤と備えたものである。

【0010】

このような第1の態様であるステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムと網目状発熱体とを弾性接着剤で水密状態に接着することができるので、網状ヒータをステアリング・ホイールに装着する際、網状ヒータを引き伸ばすことでステアリング・ホイールの外径側方向に位置する網状ヒータの部位は引き伸ばされたままステアリング・ホイールの外径側方向に密着させることができ、ステアリング・ホイールの内径側方向に位置する網状ヒータの部位はストレッチ・フィルムが元の大きさに向かって収縮していくので、網状ヒータ全体を皺なくステアリング・ホイールに密着して固定することができる。

【0011】

本発明の第2の態様は第1の態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、ポリオレフィン系ストレッチ・フィルムである。このようなステアリング・ホイール用網状ヒータによれば、小さい引張り力で引っ張り方向に全体長の15%程度引き伸ばすことができる。

【0012】

本発明の第3の態様は第1の態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、ポリ塩化ビニル系ストレッチ・フィルムである。このようなステアリング・ホイール用網状ヒータによれば、小さい引張り力で引っ張り方向に全体長の20%程度引き伸ばすことができる。

【0013】

本発明の第4の態様は第2の態様であるステアリング・ホイール用網状ヒータにおいて、弾性接着剤は、ストレッチ・フィルムがポリオレフィン系ストレッチ・フィルムの場合には、基材がアクリル共重合物の水性接着剤である。このような水性接着剤は、難接着であるポリオレフィン系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0014】

本発明の第5の態様は第3の態様であるステアリング・ホイール用網状ヒータにおいて、弾性接着剤は、ストレッチ・フィルムがポリ塩化ビニル系ストレッチ・フィルムの場合には、合成ゴム系、シリコーン変性エポキシ樹脂系、シリコーンゴム系の何れか1つである。このような系統の弾性接着剤によれば、ポリ塩化ビニル系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0015】

本発明の第6の態様は第1の態様乃至第5の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムの厚みは、5μm以上50μm以下である。このようなステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムの厚みが5μmより薄くなると破断し易くなるので強度性、遮水性の低下を招き、50μmより厚くなると伸縮性の低下を招くことがあるからである。

【0016】

本発明の第7の態様は第1の態様乃至第5の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムの厚みは、10μm以上20μm以下である。このようなステアリング・ホイール用網状ヒータによれば、遮水性、柔軟性、伸縮性、強度性の何れの性能も十分満足させることができる。

【0017】

本発明の第8の態様は第1の態様乃至第7の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、ストレッチ・フィルムは、弾性接着剤による糊代を含めて網目状発熱体を覆うような大きさに形成されたものである。このようなステアリング・ホイール用網状ヒータによれば、ストレッチ・フィルムで網目状発熱体全体を囲い込むと共に水密状態で密封することができる。

【0018】

本発明の第9の態様は第1の態様乃至第8の態様のうち何れか1つの態様であるステアリング・ホイール用網状ヒータにおいて、網目状発熱体は、複数の絶縁されたヒータ素線がループを経方向に連続且つ平面的に綴るトリコット編みで形成されたものである。このようなステアリング・ホイール用網状ヒータによれば、網目状発熱体がトリコット編みで形成されていることから、伸縮性に富み、柔軟性があるので、網目状発熱体自体はステアリング・ホイールに密着させることが可能になる。

【0019】

本発明の第10の態様は第9の態様であるステアリング・ホイール用網状ヒータにおいて、ループを綴る方向である経編み方向の両端部に隔置された状態で通電可能に設けられた電極を含むものである。このようなステアリング・ホイール用網状ヒータによれば、電極もストレッチ・フィルムで水密状態に覆うことができる。

本発明の第11の態様は第10の態様であるステアリング・ホイール用網状ヒータにおいて、電極は、矩形状の金属箔に所定本数のヒータ素線の端部を重ねて平面的な薄い状態で半田付けされているものである。このようなステアリング・ホイール用網状ヒータによれば、電極は金属箔と網目状発熱体とが平面的な薄い状態で半田付けされているので、電極自体を薄く形成させることができると共に電極の柔軟性が損なわれてしまうことを防ぐことができる。

【発明の効果】

【0020】

本発明のステアリング・ホイール用網状ヒータによれば、柔軟性及び伸縮性と共に防水性をも兼ね備えることができた。

【発明を実施するための最良の形態】

【0021】

以下、本発明のステアリング・ホイール用網状ヒータを適用したその好ましい実施の形態例について、図面を参照して説明する。

【0022】

本発明のステアリング・ホイール用網状ヒータが使用されるステアリング・ホイールは例えば図4(A)に示すように、リング状に形成された芯材2と、芯材2を合成樹脂で覆ったリング部3と、リング部3の略中心位置に配置されるボス部4と、リング部3の内径側からボス部4に向かって延びてリング部3とボス部4とを結合するスポーク部5とから構成されている。このステアリング・ホイール6は自動車用で、ステアリングシャフト(図示せず)にボス部4を組み込むことで前輪を操舵可能になる。本発明のステアリング・ホイール用網状ヒータはリング部3の全周を覆うように配置される。

【0023】

本発明のステアリング・ホイール用網状ヒータは図1(A)、(B)に示すように、複数の絶縁されたヒータ素線14が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体11と、網目状発熱体11の表裏両面を水密状態で覆うと共に、当該網目状発熱体11の柔軟性及び伸縮性を保持したまま当該網目状発熱体11に接着する防水性のストレッチ・フィルム12と、硬化後も柔軟性及び伸縮性を有し、ストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布され、ストレッチ・フィルム12を引張許容範囲内において引き伸ばしても当該ストレッチ・フィルム12と網目状発熱体11とを水密状態で接着する弾性接着剤13とを備えている。なお、図1(A)においては、ストレッチ・フィルム12を一点鎖線で示してある。

【0024】

網目状発熱体11は図2に示すように、線径が単一である複数のヒータ素線14が例えばトリコット編みで形成されている。この網目状発熱体11のヒータ素線14は、線径が単一でほぼ銅から成るヒータ裸線にエナメル線用塗料が被覆されている市販のエナメル線を使用することがコストを下げるにはよいが、ヒータ裸線はニッケルが1%以上入った銅合金、またはニクロム線等の腐食に強い合金でもよい。このヒータ素線14の素材の選択は、網目状発熱体11の単位面積当たりの発熱量に応じて設定される。

【0025】

エナメル線用塗料は、ヒータ裸線に塗布焼付けして絶縁皮膜が形成されている。このエナメル線用塗料としては、ポリビニルアセタール、ポリウレタン、ポリアミドイミドあるいはポリイミドなどを主成分にするものが好ましい。ポリビニルアセタールあるいはポリウレタンを主成分にするエナメル線用塗料は、100〜150℃の耐熱性を備え、而も皮膜を剥離することなく半田付けができるので、信頼性が高くなり、また、電極を短時間で構成することができる。また、ポリアミドイミドあるいはポリイミドを主成分にするエナメル線用塗料は、耐熱性が高く耐磨耗性がよいので、トリコット編みがし易くなる。このようなエナメル線用塗料によれば、(1)極めて薄い均一な皮膜で絶縁性を確保することができ、例えば線径0.07mmの金属導体の場合、JIS3種エナメル線ならば最小皮膜厚さが0.003mmになるので、ヒータ素線の外径が必要以上に太くならない、(2)編み込み時の厳しい機械的な屈曲に耐えうることができる、(3)必要に応じて耐熱クレードを幅広く選択でき、特殊なものを除き、UL規格で105〜240℃から選択できるようになる。

【0026】

このようなヒータ裸線にエナメル線用塗料が被覆されたヒータ素線14の線径は0.02〜0.12mm、好ましくは0.06〜0.08mmであれば、強度と柔軟性とを両立させることができる。したがって、より細く柔軟性の高いヒータ素線を提供できるようになるので、複数のヒータ素線14をループが経方向に連続するように綴れば、伸縮性、柔軟性に富んだ網目状発熱体11を提供できる。

【0027】

また、図1(A)に示すように、複数のヒータ素線14が網目状に編まれている網目状発熱体11のループ綴る方向である経方向Vの両端部11a、11bそれぞれに、電極15が隔置された状態で通電可能に設けられている。この電極15は図3(A)、(B)に示すように、金属箔16に所定本数のヒータ素線14の端部を重ねて平面的な薄い状態で半田付けされた電極基層17と、電極基層17の表裏両面を覆った状態で接着する絶縁材料18とで構成されている。

【0028】

電極基層17を形成する金属箔16は、予め定められた幅及び長さの矩形状で、厚さが0.01mm〜0.5mmから成るもので、導電性及び耐腐食性を有する錫、半田あるいは金などの非鉄金属がめっきなどの皮膜処理されているものが好ましい。なお、金属箔自体を導電性及び耐腐食性を有する金、銀、ニッケルなどの非鉄金属にしても、同様の効果を得ることができる。半田付けは、加熱した半田ごてで金属箔16に重ねられた面状発熱体11に対して金属箔16の幅一面に当該金属箔16の厚さより薄い平面的な状態で行われる。この半田の厚みとしては、5μm〜30μmが好ましい。このような半田付けができる半田としては、フラックス含有量が多くて高温特性がよく、優れたヌレ性のあるものが好適である。なお、半田は環境保護の観点から、錫−銀−銅系や錫−銀−ビスマス系等の鉛フリー半田が好ましい。

【0029】

絶縁材料18は、難燃化処理が施され、且つ伸縮性に富み、柔軟性がある、例えば耐熱性のあるポリエステル系の繊維などの不織布が好ましい。また、絶縁材料18を電極基層17に接着するための接着剤としては、難燃性及び耐熱性の観点からシリコン系、難燃アクリル系、熱硬化性ゴム系などが好ましい。また、不織布以外の絶縁材料としては、難燃性ノーメックス粘着テープ、難燃性布粘着テープ、ポリイミドテープ、フッ素樹脂テープなどが好適である。なお、ストレッチ・フィルム12に物理的な強度性がある場合には、絶縁材料18は省略してもよい。

【0030】

このように電極15を、金属箔16に所定本数のヒータ素線14の端部を重ねて平面的な薄い状態で半田付けして構成することで、電極自体を薄く形成させることができると共に電極の柔軟性が損なわれてしまうことを防ぐことができる。

【0031】

なお、図面には示されていないが、電極が設けられていない網目状発熱体の他方向の両端部に形成されている編目は、それぞれ解けないように耐熱性のある合成繊維の糸によって縁かがりされている。これにより、網目状発熱体11のループを綴る方向である経方向Vへの必要以上の伸縮を防ぐことができるので、当該網目状発熱体11の型崩れを防ぐことができる。

【0032】

防水性のストレッチ・フィルム12は、遮水性と共に柔軟性、伸縮性を有するもので、弾性接着剤13による糊代を含めて網目状発熱体11を覆うような大きさに形成され、網目状発熱体11の表裏両面を覆うために、2枚使用される。ここで糊代とは、網目状発熱体11の外周に形成される十分な接着スペースのことを言う。これにより、ストレッチ・フィルム12で網目状発熱体11の全体を囲い込むと共に弾性接着剤13によって水密状態で密封することができる。なお、電極15自体の耐水性が弱い場合には、この電極15も含めた大きさでストレッチ・フィルム12を形成することになる。

【0033】

このような機能を有するストレッチ・フィルム12としては、ポリオレフィン系ストレッチ・フィルムあるいはポリ塩化ビニル系ストレッチ・フィルムが好ましい。ポリオレフィン系ストレッチ・フィルムは、例えば幅30mmで長さ100mmのテスト片では引っ張り方向が長手方向の場合、小さい引っ張り力で長手方向に全体長の15%程度引き伸ばすことができる。また、ポリ塩化ビニル系ストレッチ・フィルムは、例えば幅30mmで長さ100mmのテスト片では引っ張り方向が長手方向の場合、小さい引っ張り力で長手方向に全体長の20%程度引き伸ばすことができる。なお、食品用ラップフィルムとして使用されるポリ塩化ビニリデン系フィルムでは、例えば幅30mmで長さ100mmのテスト片を長手方向に引っ張ると、全体長の8%程度引っ張ると破断してしまうので、伸縮性に劣ることが本発明者により確認されている。

【0034】

また、ストレッチ・フィルム12の厚みは、遮水性、柔軟性、伸縮性、強度性の何れの機能も満足できる厚さで決められるもので、5μm以上50μm以下、好ましくは10μm以上20μm以下である。ストレッチ・フィルム12の厚みが5μmより薄くなると破断し易くなるので強度性、遮水性の低下を招き、50μmより厚くなると伸縮性の低下を招くことがあるからで、10μm以上20μm以下にすることで遮水性、柔軟性、伸縮性、強度性の何れの性能も十分満足させることができる。

【0035】

弾性接着剤13は、強靭なゴム弾性と幅広い接着性を示すもので、ストレッチ・フィルム12がポリオレフィン系ストレッチ・フィルムの場合には基材がアクリル共重合物の水性接着剤がよい。この水性接着剤は、水分散型接着剤で、硬化後は強力な分子結合体となり耐水性に優れている。したがって、難接着であるポリオレフィン系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができると共に、接着剤自体に防水性をもたせることができる。また、弾性接着剤13がポリ塩化ビニル系ストレッチ・フィルムの場合には合成ゴム系、シリコーン変性エポキシ樹脂、シリコーンゴム系の何れか1つでよい。これらは、何れもポリ塩化ビニル系ストレッチ・フィルムの接着面側の全面に接着剤を平面的な薄い状態で塗布することができる。

【0036】

なお、弾性接着剤13をストレッチ・フィルム12の接着面側の全面に平面的な薄い状態で塗布するのは、網状ヒータ1自体を薄くするためであるが、網目状発熱体11のヒータ素線14を隙間なく完全に密封できるような厚みは確保しなければならない。

【0037】

次に、網状ヒータの製造方法及び網状ヒータをステアリング・ホイールに装着する方法について説明する。

(1)網状ヒータの製造方法

網目状発熱体11には上述した2つの電極15、15が設けられ、各電極15、15には通電用のリード線8が電気的に固定されているものとする。

【0038】

まず、2枚のストレッチ・フィルム12の接着面側の全面にそれぞれ弾性接着剤13を平面的な薄い状態で塗布する。平面的な薄い状態で塗布するには、ローラ、刷毛、スプレー等で行うことができる。そして、弾性接着剤13が塗布された1枚のストレッチ・フィルム12を接着面側を上にして平面上に載置する。このストレッチ・フィルム12の所定位置に電極15、15が設けられた網目状発熱体11を載せ、さらに、その上にもう1枚のストレッチ・フィルム12を接着面側を下にして被せる。これにより、網目状発熱体11を2枚のストレッチ・フィルム12の間に水密状態で挟み込むことが可能になる。この時、表裏両面にストレッチ・フィルム12が接着された網目状発熱体11をローラで押圧することで、2枚のストレッチ・フィルム12と網目状発熱体11とを強固に接着することができる。したがって、2つの電極15、15と共に網目状発熱体11を2枚のストレッチ・フィルム12と弾性接着剤13で水密状態に密封することができ、而も網状ヒータ自体の厚みを極めて薄く形成することができる。また、熱プレス機やラミネータで網目状発熱体11を熱しながら押し潰さずに済むので、網目状発熱体11のヒータ素線14が痛むことがない。なお、2つの電極15、15に電気的に固定されたリード線8は通電用なので、一部分を除き2枚のストレッチ・フィルム12から飛び出させている。

(2)網状ヒータをステアリング・ホイールに装着する方法

上述のように製造された網状ヒータ1をステアリング・ホイール6に装着するには、まず、網状ヒータ1をステアリング・ホイール6のリング部3の全周を覆うことができるように引き伸ばした状態で、ステアリング・ホイール6のリング部3の外径側方向に位置する網状ヒータ1の部位の何箇所かを両面テープや接着剤で固定する。網目状発熱体11、2枚のストレッチ・フィルム12及び弾性接着剤13は、それぞれ柔軟性及び伸縮性を有しているので図4(B)に示すように、ステアリング・ホイール6のリング部3の外径側方向に位置する網状ヒータ1の部位は引き伸ばされたままステアリング・ホイール6のリング部3の外径側方向に密着させることができる。この際、ステアリング・ホイール6のリング部3の内径側方向に位置する網状ヒータ1の部位は、ストレッチ・フィルム12が復元力により元の大きさに向かって収縮していくので、その状態でステアリング・ホイール6のリング部3の内径側方向に位置する網状ヒータ1の部位の何箇所かを両面テープや接着剤で固定する。このように網状ヒータ1をリング部3に固定することで、網状ヒータ全体を皺なくステアリング・ホイールのリング部3に密着して固定することができる。

【0039】

そして、図4(C)に示すように、網状ヒータ1が覆われたリング部3の周囲を皮革で覆って表皮部7を構成することで、高級感を高める革巻ステアリング・ホイールとすることができる。

【0040】

このようにして網状ヒータ1を装着しなければならないのは、ステアリング・ホイール6のリング部3の外径における円周(外周)の長さと内径における円周(内周)の長さに差が生じるからである。例えば、ステアリング・ホイール6の外径が390mmで、握り部となるリング部3の断面直径が30mmの場合、ステアリング・ホイール6の外周直径と内周直径との長さの差が約15%になる。したがって、網目状発熱体だけではなく、フィルム及び接着剤も柔軟性及び伸縮性を有していなければその長さの差を吸収できなくなり、フィルムに皺が生じたり、接着剤に剥離や破断が生じたりすることになる。即ち、柔軟性はあるが伸縮性に乏しい網状ヒータは、柔軟性があるのでステアリング・ホイールの外周に沿って曲げることはできるが、伸縮性がないので握り部の断面円周に沿って曲げると皺になる。これに対して、本発明の柔軟性及び伸縮性のある網状ヒータは、柔軟性があるのでステアリング・ホイールの外周に沿って曲げることができ、而も伸縮性があるので握り部の断面円周に沿って皺なく曲げることができる。

【0041】

このような網状ヒータ1において以下のような実験を行った。

【0042】

実験内容は、網状ヒータ1を塩水に浸漬した状態で通電し、その際の通電状態について観察した。

【0043】

この実験の試験体として、直径が0.075mmの銅合金であるヒータ裸線にJIS3種ウレタン絶縁コートされているヒータ素線がトリコット編みに形成され、幅が80mm、長さが1150mm、抵抗値が1.8Ωの網目状発熱体と、幅7mm、長さ80mm、厚さ0.1mmの錫めっき銅箔とを選定し、錫が96.5%、銀が3%、銅が0.5%の三元系の鉛フリー半田を用いて、350度〜400度に加熱した半田ごてで接続して電極基層を形成し、この電極基層を幅30mm、長さ85mm、厚さ0.3mmのポリエステル系の繊維の不織布をアクリル系の粘着剤で密閉した電極を有する網状ヒータを使用した。また、網目状発熱体の大きさに糊代を含めた大きさで形成され、厚さ10μmのポリオレフィン系ストレッチ・フィルム(オカモト株式会社の製品である「スーパーラップ環境想い」)を使用した。さらに、弾性接着剤として基材がアクリル共重合物の水性接着剤(住友スリーエム株式会社の製品である「3M水性ボンド7」)を使用した。この水性接着剤をポリオレフィン系ストレッチ・フィルムに平面的な薄い状態で塗布するために、フッ素樹脂チューブが被覆されたローラを使用した。

【0044】

この試験体を塩分の濃度が0.5%の塩水を満たしたバスケットにリード線以外はすべて浸漬し、14ボルトの電圧、7アンペアの電流で課通電を48時間行ったが、抵抗値の測定結果は1.8Ωで水没前と同等なので、網状ヒータは防水性が保たれ発熱異常などは認められなかった。

【0045】

さらに、この試験体である網状ヒータを上述のようにしてステアリング・ホイールに装着し、以下の実験を行った。この際、この試験体である網状ヒータは、19.6N〜29.4Nの引っ張り力で容易に全体長の10%程度引き伸ばすことができたので、ステアリング・ホイールに皺なく密着することができた。

【0046】

実験内容は、網状ヒータと表皮部との間に塩分の濃度が0.5%の塩水を注入することで、常時湿潤した状態を保ち、その塩水の温度を60度と5度で4時間毎に変更するヒート・サイクルを採用し、同時に14ボルトの電圧、7アンペアの電流で課通電を行った。この実験を1週間連続して行ったが、網状ヒータは防水性が保たれ発熱異常などは認められなかった。

【0047】

これら実験の結果から、網状ヒータ全体を皺なくステアリング・ホイールに密着して固定することができ、而も網目状発熱体のヒータ素線の絶縁被覆に発生しているピンホール等の微細欠陥や、電極の半田付け部分の絶縁処理に不具合が生じていたとしても水溶液が滲み込まないことが確認できたので、本発明の網状ヒータは柔軟性及び伸縮性と共に防水性をも兼ね備えていることがわかった。

【0048】

これまで本発明について図面に示した特定の実施の形態をもって説明してきたが、本発明は図面に示した実施の形態に限定されるものではなく、本発明の効果を奏する限り、これまで知られたいかなる構成であっても採用することができることはいうまでもないことである。

【図面の簡単な説明】

【0049】

【図1】本発明のステアリング・ホイール用網状ヒータにおける好ましい実施の形態例を示す図で、(A)は全体平面図、(B)は部分断面図である。

【図2】本発明のステアリング・ホイール用網状ヒータの構成要素である網目状発熱体がトリコット編みの場合におけるパターン図。

【図3】本発明のステアリング・ホイール用網状ヒータの構成要素である電極を示す図で、(A)は半田付けの説明図、(B)は電極の断面図である。

【図4】本発明のステアリング・ホイール用網状ヒータの適用状態を示す図で、(A)はステアリング・ホイールの平面図、(B)は網状ヒータをステアリング・ホイールに装着した際のヒータ自体の形状を示す斜視図、(C)は網状ヒータが装着されたステアリング・ホイールの周囲を皮革で覆った状態の平面図である。

【図5】従来のステアリング・ホイール用ヒータをステアリング・ホイールに装着した状態の説明図である。

【図6】従来のステアリング・ホイール用ヒータを示す全体斜視図である。

【図7】従来のステアリング・ホイール用ヒータが水溶液中で通電された状態を示す説明図である。

【符号の説明】

【0050】

1……ステアリング・ホイール用網状ヒータ

11……網目状発熱体

12……ストレッチ・フィルム

13……弾性接着剤

14……ヒータ素線

15……電極

16……金属箔

17……電極基層

18……絶縁材料

【特許請求の範囲】

【請求項1】

複数の絶縁されたヒータ素線が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体と、

前記網目状発熱体の表裏両面を水密状態で覆うと共に、当該網目状発熱体の柔軟性及び伸縮性を保持したまま当該網目状発熱体に接着する防水性のストレッチ・フィルムと、

硬化後も柔軟性及び伸縮性を有し、前記ストレッチ・フィルムの接着面側の全面に平面的な薄い状態で塗布され、前記ストレッチ・フィルムを引張許容範囲内において引き伸ばしても当該ストレッチ・フィルムと前記網目状発熱体とを前記水密状態で接着する弾性接着剤と備えたことを特徴とするステアリング・ホイール用網状ヒータ。

【請求項2】

前記ストレッチ・フィルムは、ポリオレフィン系ストレッチ・フィルムであることを特徴とする請求項1記載のステアリング・ホイール用網状ヒータ。

【請求項3】

前記ストレッチ・フィルムは、ポリ塩化ビニル系ストレッチ・フィルムであることを特徴とする請求項1記載のステアリング・ホイール用網状ヒータ。

【請求項4】

前記弾性接着剤は、前記ストレッチ・フィルムが前記ポリオレフィン系ストレッチ・フィルムの場合には、基材がアクリル共重合物の水性接着剤であることを特徴とする請求項2記載のステアリング・ホイール用網状ヒータ。

【請求項5】

前記弾性接着剤は、前記ストレッチ・フィルムがポリ塩化ビニル系ストレッチ・フィルムの場合には、合成ゴム系、シリコーン変性エポキシ樹脂系、シリコーンゴム系の何れか1つであることを特徴とする請求項3記載のステアリング・ホイール用網状ヒータ。

【請求項6】

前記ストレッチ・フィルムの厚みは、5μm以上50μm以下であることを特徴とする請求項1乃至請求項5のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項7】

前記ストレッチ・フィルムの厚みは、10μm以上20μm以下であることを特徴とする請求項1乃至請求項5のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項8】

前記ストレッチ・フィルムは、前記弾性接着剤による糊代を含めて前記網目状発熱体を覆うような大きさに形成されたことを特徴とする請求項1乃至請求項7のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項9】

前記網目状発熱体は、前記複数の絶縁されたヒータ素線がループを経方向に連続且つ平面的に綴るトリコット編みで形成されたことを特徴とする請求項1乃至請求項8のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項10】

前記網目状発熱体は、前記ループを綴る方向である経編み方向の両端部に隔置された状態で通電可能に設けられた電極を含むことを特徴とする請求項9記載のステアリング・ホイール用網状ヒータ。

【請求項11】

前記電極は、矩形状の金属箔に所定本数の前記ヒータ素線の端部を重ねて平面的な薄い状態で半田付けされていることを特徴とする請求項10記載のステアリング・ホイール用網状ヒータ。

【請求項1】

複数の絶縁されたヒータ素線が網目状に編まれ、曲面に対して密着可能な柔軟性及び伸縮性を有する網目状発熱体と、

前記網目状発熱体の表裏両面を水密状態で覆うと共に、当該網目状発熱体の柔軟性及び伸縮性を保持したまま当該網目状発熱体に接着する防水性のストレッチ・フィルムと、

硬化後も柔軟性及び伸縮性を有し、前記ストレッチ・フィルムの接着面側の全面に平面的な薄い状態で塗布され、前記ストレッチ・フィルムを引張許容範囲内において引き伸ばしても当該ストレッチ・フィルムと前記網目状発熱体とを前記水密状態で接着する弾性接着剤と備えたことを特徴とするステアリング・ホイール用網状ヒータ。

【請求項2】

前記ストレッチ・フィルムは、ポリオレフィン系ストレッチ・フィルムであることを特徴とする請求項1記載のステアリング・ホイール用網状ヒータ。

【請求項3】

前記ストレッチ・フィルムは、ポリ塩化ビニル系ストレッチ・フィルムであることを特徴とする請求項1記載のステアリング・ホイール用網状ヒータ。

【請求項4】

前記弾性接着剤は、前記ストレッチ・フィルムが前記ポリオレフィン系ストレッチ・フィルムの場合には、基材がアクリル共重合物の水性接着剤であることを特徴とする請求項2記載のステアリング・ホイール用網状ヒータ。

【請求項5】

前記弾性接着剤は、前記ストレッチ・フィルムがポリ塩化ビニル系ストレッチ・フィルムの場合には、合成ゴム系、シリコーン変性エポキシ樹脂系、シリコーンゴム系の何れか1つであることを特徴とする請求項3記載のステアリング・ホイール用網状ヒータ。

【請求項6】

前記ストレッチ・フィルムの厚みは、5μm以上50μm以下であることを特徴とする請求項1乃至請求項5のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項7】

前記ストレッチ・フィルムの厚みは、10μm以上20μm以下であることを特徴とする請求項1乃至請求項5のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項8】

前記ストレッチ・フィルムは、前記弾性接着剤による糊代を含めて前記網目状発熱体を覆うような大きさに形成されたことを特徴とする請求項1乃至請求項7のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項9】

前記網目状発熱体は、前記複数の絶縁されたヒータ素線がループを経方向に連続且つ平面的に綴るトリコット編みで形成されたことを特徴とする請求項1乃至請求項8のうち何れか1項に記載のステアリング・ホイール用網状ヒータ。

【請求項10】

前記網目状発熱体は、前記ループを綴る方向である経編み方向の両端部に隔置された状態で通電可能に設けられた電極を含むことを特徴とする請求項9記載のステアリング・ホイール用網状ヒータ。

【請求項11】

前記電極は、矩形状の金属箔に所定本数の前記ヒータ素線の端部を重ねて平面的な薄い状態で半田付けされていることを特徴とする請求項10記載のステアリング・ホイール用網状ヒータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−114680(P2008−114680A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−298713(P2006−298713)

【出願日】平成18年11月2日(2006.11.2)

【出願人】(306013119)昭和電線デバイステクノロジー株式会社 (118)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月2日(2006.11.2)

【出願人】(306013119)昭和電線デバイステクノロジー株式会社 (118)

【Fターム(参考)】

[ Back to top ]