ステアリング装置

【課題】締付け力の左右のバランスが良く、ステアリングホイールのテレスコ位置によって、締付け力が変動しないようにするとともに、アウターコラムに対するディスタンスブラケットの取り付け作業が容易で、曲げ剛性の大きなステアリング装置を提供する。

【解決手段】左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端621A、621Bがリブ14B、14Dに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になる。

【解決手段】左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端621A、621Bがリブ14B、14Dに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はステアリング装置、特に、アウターコラムとインナーコラムが軸方向に相対的に摺動可能に嵌合することによって、ステアリングホイールのテレスコ位置の調整を行ったり、二次衝突時にステアリングホイールがコラプス移動して衝撃荷重を吸収するようにしたステアリング装置に関する。

【背景技術】

【0002】

アウターコラムとインナーコラムが軸方向に摺動可能に嵌合することによって、ステアリングホイールのテレスコ位置の調整、または、二次衝突時の衝撃荷重を吸収するようにしたステアリング装置がある。このようなステアリング装置においては、スリットを有するアウターコラムを縮径して、インナーコラムの外周をアウターコラムの内周で締め付け、アウターコラムに対して軸方向に相対的に移動不能にインナーコラムをクランプしている(特許文献1)。

【0003】

しかし、特許文献1に示すステアリング装置は、スリットの一端がアウターコラムの端面に開放している。従って、ステアリングホイールのテレスコ位置によって、スリットの他端の閉鎖端部とアウターコラムの締付け位置との間の距離が変化する。そのため、操作レバーを一定の力で操作しても、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動する問題がある。

【0004】

特許文献2に示すステアリング装置は、ディスタンスブラケットでインナーコラムを直接クランプすることによって、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動しないようにしている。

【0005】

しかし、特許文献2に示すステアリング装置は、ディスタンスブラケットを二分割し、一方のディスタンスブラケットでアウターコラムの外周を締付け、他方のディスタンスブラケットでインナーコラムの外周を締め付けている。従って、インナーコラムの外周の片側だけが締め付けられるため、締付け力の左右のバランスが悪い。また、ディスタンスブラケットを二分割して各々をピンで揺動可能に支持しているため、ディスタンスブラケットの構造が複雑で、製造コストが上昇するという問題が生じていた。

【0006】

特許文献3に示すステアリング装置は、ディスタンスブラケットに摺動可能に支持した押圧片でインナーコラムを直接クランプしている。特許文献3に示すステアリング装置は、1個の押圧片でインナーコラムの外周の片側だけを締め付けるため、締付け力の左右のバランスが悪い。また、ディスタンスブラケットとは別部品の押圧片を、ディスタンスブラケットに摺動可能に支持しているため、構造が複雑で、製造コストが上昇するという問題が生じていた。また、別部品として成形したディスタンスブラケットをアウターコラムの外周に溶接によって取り付ける作業は時間がかかるため、取り付け作業を改善することが必要であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2009/013457号パンフレット

【特許文献2】特開2002−274393号公報

【特許文献3】特開平5−262238号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、締付け力の左右のバランスが良く、ステアリングホイールのテレスコ位置によって、締付け力が変動しないようにするとともに、アウターコラムに対するディスタンスブラケットの取り付け作業が容易で、曲げ剛性の大きなステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題は以下の手段によって解決される。すなわち、第1番目の発明は、インナーコラム、上記インナーコラムに軸方向に相対的に摺動可能に外嵌された中空のアウターコラム、車体に取付け可能な車体取付けブラケット、上記インナーコラムの外周を締め付ける締付け部が一端に形成されて、上記車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケット、上記アウターコラムの外周に軸方向の所定長さに渡って複数形成され、上記ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブ、上記アウターコラムに形成され、上記ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔、上記車体取付けブラケットの左右の側板を上記ディスタンスブラケットに締め付けるクランプ装置を備え、上記車体取付けブラケットの左右の側板を締付け、上記ディスタンスブラケットの左右一対の締付け部で上記インナーコラムの外周を直接締付けて、上記アウターコラムに対して軸方向に相対的に移動不能に上記インナーコラムをクランプすることを特徴とするステアリング装置である。

【0010】

第2番目の発明は、第1番目の発明のステアリング装置において、上記リブは上記アウターコラムの半径方向内側に突出して形成され、リブの頂点が上記インナーコラムの外周に当接することを特徴とするステアリング装置である。

【0011】

第3番目の発明は、第2番目の発明のステアリング装置において、上記リブは、上記アウターコラムの外周に等角度間隔に3個または4個形成されていることを特徴とするステアリング装置である。

【0012】

第4番目の発明は、第3番目の発明のステアリング装置において、上記締付け部は、上記ディスタンスブラケットの車体前後方向の両端に形成され、車幅方向の内側に向かって折り曲げられた折り曲げ部の車幅方向の内側面に形成されていることを特徴とするステアリング装置である。

【0013】

第5番目の発明は、第4番目の発明のステアリング装置において、上記ディスタンスブラケットの左右の締付け部が円弧状または直線状に形成されていることを特徴とするステアリング装置である。

【0014】

第6番目の発明は、第1番目の発明のステアリング装置において、上記リブは上記アウターコラムの半径方向外側に突出して形成されていることを特徴とするステアリング装置である。

【発明の効果】

【0015】

本発明のステアリング装置は、インナーコラムの外周を締め付ける締付け部が一端に形成されて、車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケットと、アウターコラムの外周に軸方向の所定長さに渡って複数形成され、ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブと、アウターコラムに形成され、ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔と、車体取付けブラケットの左右の側板をディスタンスブラケットに締め付けるクランプ装置を備え、車体取付けブラケットの左右の側板を締付け、ディスタンスブラケットの左右一対の締付け部でインナーコラムの外周を直接締付けて、アウターコラムに対して軸方向に相対的に移動不能にインナーコラムをクランプしている。

【0016】

従って、左右一対のディスタンスブラケットの締付け部が、インナーコラムの外周を左右両側から直接締め付けるため、締付け力の左右のバランスが良く、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動しない。また、リブと貫通孔によってアウターコラムに対するディスタンスブラケットの位置決めが行われるため、アウターコラムに対するディスタンスブラケットの取り付け作業が容易になり、製造コストを削減することができる。さらに、アウターコラムはリブによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1のステアリング装置を車両に取り付けた状態を示す全体斜視図である。

【図2】本発明の実施例1のステアリング装置の要部を示す正面図である。

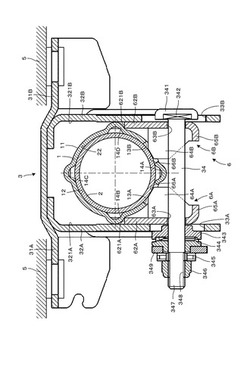

【図3】図2のA−A断面図である。

【図4】図2のステアリング装置から車体取付けブラケット、ディスタンスブラケット、ステアリングシャフト、クランプ装置を省略した状態を示す正面図である。

【図5】本発明の実施例2のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図6】図5のB−B断面図である。

【図7】本発明の実施例3のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図8】図7のC−C断面図である。

【図9】本発明の実施例4のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図10】図9のD−D断面図である。

【発明を実施するための形態】

【0018】

以下、図面に基づいて本発明の実施例1から実施例4を説明する。

【実施例1】

【0019】

図1は本発明の実施例1のステアリング装置を車両に取り付けた状態を示す全体斜視図である。ステアリング装置101は、ステアリングシャフト102を回動自在に軸支している。ステアリングシャフト102には、その上端(車体後方側)にステアリングホイール103が装着され、ステアリングシャフト102の下端(車体前方側)には、ユニバーサルジョイント104を介して中間シャフト105が連結されている。

【0020】

中間シャフト105にはその下端にユニバーサルジョイント106が連結され、ユニバーサルジョイント106には、ラックアンドピニオン機構等からなるステアリングギヤ107が連結されている。

【0021】

運転者がステアリングホイール103を回転操作すると、ステアリングシャフト102、ユニバーサルジョイント104、中間シャフト105、ユニバーサルジョイント106を介して、その回転力がステアリングギヤ107に伝達され、ラックアンドピニオン機構を介して、タイロッド108を移動し、車輪の操舵角を変えることができる。

【0022】

図2は本発明の実施例1のステアリング装置の要部を示す正面図、図3は図2のA−A断面図、図4は図2のステアリング装置から車体取付けブラケット、ディスタンスブラケット、ステアリングシャフト、クランプ装置を省略した状態を示す正面図である。

【0023】

図2から図4に示すように、中空円筒状のアウターコラム1内には、上部ステアリングシャフト41が回動可能に軸支され、上部ステアリングシャフト41の車体後方側(図2の右側)に、ステアリングホイール103(図1参照)が取付けられている。アウターコラム1の車体前方側(図2の左側)には、インナーコラム2が軸方向に摺動可能に嵌合している。アウターコラム1は、アッパー側車体取付けブラケット(車体取付けブラケット)3によって車体5に取付けられている。図2では、アッパー側車体取付けブラケット3を2点鎖線で示している。

【0024】

インナーコラム2の車体前方側には、ロアー側車体取付けブラケット51が車体5に取付けられ、インナーコラム2の車体前方側に固定されたチルト中心軸21が、ロアー側車体取付けブラケット51にチルト可能に軸支されている。

【0025】

インナーコラム2には、下部ステアリングシャフト42が回転可能に軸支され、下部ステアリングシャフト42は上部ステアリングシャフト41とスプライン嵌合し、上部ステアリングシャフト41の回転が下部ステアリングシャフト42に伝達される。

【0026】

下部ステアリングシャフト42の左端は、図1のユニバーサルジョイント104を介して中間シャフト105に連結され、中間シャフト105の下端がステアリングギヤ107に伝達されて、車輪の操舵角を変えることができる。

【0027】

図3に示すように、アッパー側車体取付けブラケット3の上部には、このアッパー側車体取付けブラケット3を車体5に取付けるための左右一対のフランジ部31A、31Bが形成されている。フランジ部31A、31Bと一体に形成され、上下方向に延在する左右の側板32A、32Bの内側面321A、321Bには、ディスタンスブラケット6がテレスコ移動及びチルト移動可能に挟持されている。

【0028】

ディスタンスブラケット6は、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bは、アウターコラム1の中心軸線を通る垂直平面に対して対称な形状を有し、鉄製の矩形板材を折り曲げて形成されている。

【0029】

左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。左右の側板32A、32Bの内側面321A、321Bに、平面部62A、62Bがテレスコ移動及びチルト移動可能に挟持されている。平面部62A、62Bには、軸方向(図2の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0030】

アウターコラム1の外周11には、外周11の円周上に、90度間隔で4個のリブ14A、14B、14C、14Dが形成されている。リブ14A、14B、14C、14Dは軸方向(図2の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向外側に突出して形成されている。リブ14A、14B、14C、14Dは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ14Aがアウターコラム1の車体下方側、リブ14Bがアウターコラム1の車幅方向左側、リブ14Cがアウターコラム1の車体上方側、リブ14Dがアウターコラム1の車幅方向右側に形成されている。

【0031】

左側の平面部62Aの車体上方端621Aが、車幅方向左側のリブ14Bの下端に当接し、右側の平面部62Bの車体上方端621Bが、車幅方向右側のリブ14Dの下端に当接して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0032】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0033】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。締付け部66A、66Bの形状は、直線形状に限定されるものではなく、円弧状でもよい。

【0034】

側板32A、32Bに形成したチルト用長溝33A、33Bと、テレスコ用長溝63A、63Bに、丸棒状の締付けロッド34が、図3の右側から挿通されている。チルト用長溝33A、33Bは、チルト中心軸21を中心とする円弧状に形成されている。アウターコラム1の内周12には、インナーコラム2の外周22が軸方向に摺動可能に嵌合している。

【0035】

図3に示すように、締付けロッド34の右側には、頭部341が形成され、頭部341が側板32Bの外側面に当接している。頭部341の左側外径部には、チルト用長溝33Bの溝幅よりも若干幅の狭い矩形断面の回り止め部342が形成されている。回り止め部342はチルト用長溝33Bに嵌入して、締付けロッド34をアッパー側車体取付けブラケット3に対して回り止めすると共に、チルト位置調整時に、チルト用長溝33Bに沿って、締付けロッド34を摺動させる。

【0036】

締付けロッド34の左端外周には、固定カム343、可動カム344、スラスト軸受345、調整ナット346がこの順で外嵌され、調整ナット346の内径部に形成された雌ねじ348が、締付けロッド34の左端に形成された雄ねじ347にねじ込まれている。

可動カム344の左端面には操作レバー349が固定され、この操作レバー349によって一体的に操作される可動カム344と固定カム343によって、カムロック機構が構成されている。固定カム343はチルト用長溝33Aに係合して、アッパー側車体取付けブラケット3に対して非回転であり、チルト位置調整時に、チルト用長溝33Aに沿って固定カム343を摺動させる。

【0037】

チルト・テレスコピック締付け時に、操作レバー349が回動されると、固定カム343の山に可動カム344の山が乗り上げて、固定カム343を図3の右側に押すと同時に、締付けロッド34を左側に引くことによって、側板32A、32Bを締付ける。側板32A、32Bの内側面321A、321Bが、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの平面部62A、62Bを締付ける。平面部62A、62Bは車幅方向内側に弾性変形し、折り曲げ部64A、64Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から締め付ける。

【0038】

チルト・テレスコピック解除時には、操作レバー349を逆方向に回動し、固定カム343の山に可動カム344の谷が入り込み、固定カム343を右側に押す力を解除する。同時に、締付けロッド34を左側に引く力を解除することによって、側板32A、32Bを離間させ、平面部62A、62Bの弾性変形を解除して、締付け部66A、66Bの締め付けを解除する。これによって、アウターコラム1及び左ディスタンスブラケット6A及び右ディスタンスブラケット6Bを、所望のチルト・テレスコピック位置で、アッパー側車体取付けブラケット3にクランプ・アンクランプすることができる。

【0039】

左ディスタンスブラケット6A、右ディスタンスブラケット6B及びインナーコラム2をアッパー側車体取付けブラケット3に対してアンクランプした後、ステアリングホイール103を握ってアウターコラム1をインナーコラム2に対して軸方向に摺動し、所望のテレスコ位置に調整する。この時、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bは、締付けロッド34に案内されて、アウターコラム1とともに軸方向に摺動する。

【0040】

また、ステアリングホイール103を握って、左ディスタンスブラケット6A、右ディスタンスブラケット6B、アウターコラム1を、チルト中心軸21を中心として所望のチルト位置に調整する。その後、左ディスタンスブラケット6A、右ディスタンスブラケット6B及びインナーコラム2をアッパー側車体取付けブラケット3に対してクランプする。

【0041】

本発明の実施例1では、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0042】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端621A、621Bがリブ14B、14Dに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0043】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ14A、14B、14C、14Dによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例2】

【0044】

次に本発明の実施例2について説明する。図5は本発明の実施例2のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図6は図5のB−B断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例2は実施例1の変形例であって、アウターコラム1の外周11に、120度間隔で3個のリブを形成した例である。

【0045】

すなわち、図5、図6に示すように、実施例2のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図5の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0046】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって円弧状に折り曲げられた円弧状部67A、67Bが形成され、アウターコラム1の外周11に、円弧状部67A、67Bの内周円弧面671A、671Bの全長が密に接触している。アウターコラム1の外周11には、外周11の円周上に、120度間隔で3個のリブ14A、14B、14Cが形成されている。リブ14A、14B、14Cは軸方向(図5の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向外側に突出して形成されている。

【0047】

リブ14A、14B、14Cは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ14Aがアウターコラム1の車体下方側、リブ14Bがアウターコラム1の車幅方向左側斜め上方、リブ14Cがアウターコラム1の車幅方向右側斜め上方に形成されている。

【0048】

左側の円弧状部67Aの車体上方端672Aが、車幅方向左側側斜め上方のリブ14Bの下端に当接し、右側の円弧状部67Bの車体上方端672Bが、車幅方向右側斜め上方のリブ14Cの下端に当接して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0049】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0050】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0051】

本発明の実施例2では、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0052】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端672A、672Bがリブ14B、14Cに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0053】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ14A、14B、14Cによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例3】

【0054】

次に本発明の実施例3について説明する。図7は本発明の実施例3のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図8は図7のC−C断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例3は実施例1の変形例であって、アウターコラム1の半径方向内側に突出して、90度間隔で4個のリブを形成した例である。

【0055】

すなわち、図7、図8に示すように、実施例3のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図7の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0056】

アウターコラム1の外周11には、外周11の円周上に、90度間隔で4個のリブ15A、15B、15C、15Dが形成されている。リブ15A、15B、15C、15Dは軸方向(図7の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向内側に突出して形成され、リブ15A、15B、15C、15Dの頂点がインナーコラム2の外周22に当接している。

【0057】

リブ15A、15B、15C、15Dは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ15Aがアウターコラム1の車体下方側、リブ15Bがアウターコラム1の車幅方向左側、リブ15Cがアウターコラム1の車体上方側、リブ15Dがアウターコラム1の車幅方向右側に形成されている。

【0058】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって直線状に折り曲げられた折り曲げ部68A、68Bが形成されている。左側の折り曲げ部68Aの内側面681Aが、車幅方向左側のリブ15Bの下端に密に接触し、右側の折り曲げ部68Bの内側面681Bが、車幅方向右側のリブ15Dの下端に密に接触して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0059】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0060】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0061】

本発明の実施例3では、4個のリブ15A、15B、15C、15Dの頂点がインナーコラム2の外周22に当接している。そのため、アウターコラム1の内周12とインナーコラム2の外周22との接触位置が円周上の4箇所に特定されるとともに、線接触になる。従って、アウターコラム1の内周12とインナーコラム2の外周22との間の摩擦係数が安定し、二次衝突時の衝撃荷重で、アウターコラム1が車体前方側に移動する際のコラプス荷重が安定する。

【0062】

左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0063】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方側の折り曲げ部68A、68Bの内側面681A、681Bがリブ15B、15Dの下端に密に接触し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0064】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ15A、15B、15C、15Dによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例4】

【0065】

次に本発明の実施例4について説明する。図9は本発明の実施例4のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図10は図9のD−D断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例4は実施例3の変形例であって、アウターコラム1の半径方向内側に突出して、120度間隔で3個のリブを形成した例である。

【0066】

すなわち、図9、図10に示すように、実施例4のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図9の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0067】

アウターコラム1の外周11には、外周11の円周上に、120度間隔で3個のリブ15A、15B、15Cが形成されている。リブ15A、15B、15Cは軸方向(図9の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向内側に突出して形成され、リブ15A、15B、15Cの頂点がインナーコラム2の外周22に当接している。

【0068】

リブ15A、15B、15Cは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ15Aがアウターコラム1の車体下方側、リブ15Bがアウターコラム1の車幅方向左側斜め上方、リブ15Cがアウターコラム1の車幅方向右側斜め上方に形成されている。

【0069】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって直線状に折り曲げられた折り曲げ部68A、68Bが形成されている。左側の折り曲げ部68Aの内側面681Aが、車幅方向左側斜め上方のリブ15Bの下端に密に接触し、右側の折り曲げ部68Bの内側面681Bが、車幅方向右側斜め上方のリブ15Cの下端に密に接触して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0070】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0071】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0072】

本発明の実施例4では、3個のリブ15A、15B、15Cの頂点がインナーコラム2の外周22に当接している。そのため、アウターコラム1の内周12とインナーコラム2の外周22との接触位置が円周上の3箇所に特定されるとともに、線接触になる。従って、アウターコラム1の内周12とインナーコラム2の外周22との間の摩擦係数が安定し、二次衝突時の衝撃荷重で、アウターコラム1が車体前方側に移動する際のコラプス荷重が安定する。

【0073】

左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0074】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方側の折り曲げ部68A、68Bの内側面681A、681Bがリブ15B、15Cの下端に密に接触し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0075】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ15A、15B、15Cによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【0076】

上記実施例では、アウターコラム及びインナーコラムは円筒形に形成されているが、非円筒形でもよく、インナーコラムの外周形状に応じて、締付け部の形状を変更すればよい。また、チルト位置調整とテレスコピック位置調整の両方が可能なチルト・テレスコピック式のステアリング装置に本発明を適用した場合について説明したが、テレスコピック位置調整だけが可能なテレスコピック式のステアリング装置に本発明を適用してもよい。

【0077】

また、上記実施例では、アウターコラムの車体前方側にインナーコラムが軸方向に摺動可能に嵌合しているが、インナーコラムの車体前方側にアウターコラムが軸方向に摺動可能に嵌合するステアリング装置に適用してもよい。また、上記実施例では、アウターコラムの車体下方側に締付けロッドが配置されているが、アウターコラムの車体上方側に締付けロッドを配置してもよい。また、リブは、その数を、実施例で示したような3個、4個とすることに限られるわけではなく、2以上つまり複数であればよく、その周方向間隔についても、実施例で示したような等間隔である必要はなく、不等間隔に配置することも可能である。

【符号の説明】

【0078】

101 ステアリング装置

102 ステアリングシャフト

103 ステアリングホイール

104 ユニバーサルジョイント

105 中間シャフト

106 ユニバーサルジョイント

107 ステアリングギヤ

108 タイロッド

1 アウターコラム

11 外周

12 内周

13A、13B 貫通孔

14A、14B、14C、14D リブ

15A、15B、15C、15D リブ

2 インナーコラム

21 チルト中心軸

22 外周

3 アッパー側車体取付けブラケット(車体取付けブラケット)

31A、31B フランジ部

32A、32B 側板

321A、321B 内側面

33A、33B チルト用長溝

34 締付けロッド

341 頭部

342 回り止め部

343 固定カム

344 可動カム

345 スラスト軸受

346 調整ナット

347 雄ねじ

348 雌ねじ

349 操作レバー

41 上部ステアリングシャフト

42 下部ステアリングシャフト

5 車体

51 ロアー側車体取付けブラケット

6 ディスタンスブラケット

6A 左ディスタンスブラケット

6B 右ディスタンスブラケット

62A、62B 平面部

621A、621B 車体上方端

63A、63B テレスコ用長溝

64A、64B 折り曲げ部

65A、65B 折り曲げ部

66A、66B 締付け部

67A、67B 円弧状部

671A、671B 内周円弧面

672A、672B 車体上方端

68A、68B 折り曲げ部

681A、681B 内側面

【技術分野】

【0001】

本発明はステアリング装置、特に、アウターコラムとインナーコラムが軸方向に相対的に摺動可能に嵌合することによって、ステアリングホイールのテレスコ位置の調整を行ったり、二次衝突時にステアリングホイールがコラプス移動して衝撃荷重を吸収するようにしたステアリング装置に関する。

【背景技術】

【0002】

アウターコラムとインナーコラムが軸方向に摺動可能に嵌合することによって、ステアリングホイールのテレスコ位置の調整、または、二次衝突時の衝撃荷重を吸収するようにしたステアリング装置がある。このようなステアリング装置においては、スリットを有するアウターコラムを縮径して、インナーコラムの外周をアウターコラムの内周で締め付け、アウターコラムに対して軸方向に相対的に移動不能にインナーコラムをクランプしている(特許文献1)。

【0003】

しかし、特許文献1に示すステアリング装置は、スリットの一端がアウターコラムの端面に開放している。従って、ステアリングホイールのテレスコ位置によって、スリットの他端の閉鎖端部とアウターコラムの締付け位置との間の距離が変化する。そのため、操作レバーを一定の力で操作しても、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動する問題がある。

【0004】

特許文献2に示すステアリング装置は、ディスタンスブラケットでインナーコラムを直接クランプすることによって、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動しないようにしている。

【0005】

しかし、特許文献2に示すステアリング装置は、ディスタンスブラケットを二分割し、一方のディスタンスブラケットでアウターコラムの外周を締付け、他方のディスタンスブラケットでインナーコラムの外周を締め付けている。従って、インナーコラムの外周の片側だけが締め付けられるため、締付け力の左右のバランスが悪い。また、ディスタンスブラケットを二分割して各々をピンで揺動可能に支持しているため、ディスタンスブラケットの構造が複雑で、製造コストが上昇するという問題が生じていた。

【0006】

特許文献3に示すステアリング装置は、ディスタンスブラケットに摺動可能に支持した押圧片でインナーコラムを直接クランプしている。特許文献3に示すステアリング装置は、1個の押圧片でインナーコラムの外周の片側だけを締め付けるため、締付け力の左右のバランスが悪い。また、ディスタンスブラケットとは別部品の押圧片を、ディスタンスブラケットに摺動可能に支持しているため、構造が複雑で、製造コストが上昇するという問題が生じていた。また、別部品として成形したディスタンスブラケットをアウターコラムの外周に溶接によって取り付ける作業は時間がかかるため、取り付け作業を改善することが必要であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第WO2009/013457号パンフレット

【特許文献2】特開2002−274393号公報

【特許文献3】特開平5−262238号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、締付け力の左右のバランスが良く、ステアリングホイールのテレスコ位置によって、締付け力が変動しないようにするとともに、アウターコラムに対するディスタンスブラケットの取り付け作業が容易で、曲げ剛性の大きなステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題は以下の手段によって解決される。すなわち、第1番目の発明は、インナーコラム、上記インナーコラムに軸方向に相対的に摺動可能に外嵌された中空のアウターコラム、車体に取付け可能な車体取付けブラケット、上記インナーコラムの外周を締め付ける締付け部が一端に形成されて、上記車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケット、上記アウターコラムの外周に軸方向の所定長さに渡って複数形成され、上記ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブ、上記アウターコラムに形成され、上記ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔、上記車体取付けブラケットの左右の側板を上記ディスタンスブラケットに締め付けるクランプ装置を備え、上記車体取付けブラケットの左右の側板を締付け、上記ディスタンスブラケットの左右一対の締付け部で上記インナーコラムの外周を直接締付けて、上記アウターコラムに対して軸方向に相対的に移動不能に上記インナーコラムをクランプすることを特徴とするステアリング装置である。

【0010】

第2番目の発明は、第1番目の発明のステアリング装置において、上記リブは上記アウターコラムの半径方向内側に突出して形成され、リブの頂点が上記インナーコラムの外周に当接することを特徴とするステアリング装置である。

【0011】

第3番目の発明は、第2番目の発明のステアリング装置において、上記リブは、上記アウターコラムの外周に等角度間隔に3個または4個形成されていることを特徴とするステアリング装置である。

【0012】

第4番目の発明は、第3番目の発明のステアリング装置において、上記締付け部は、上記ディスタンスブラケットの車体前後方向の両端に形成され、車幅方向の内側に向かって折り曲げられた折り曲げ部の車幅方向の内側面に形成されていることを特徴とするステアリング装置である。

【0013】

第5番目の発明は、第4番目の発明のステアリング装置において、上記ディスタンスブラケットの左右の締付け部が円弧状または直線状に形成されていることを特徴とするステアリング装置である。

【0014】

第6番目の発明は、第1番目の発明のステアリング装置において、上記リブは上記アウターコラムの半径方向外側に突出して形成されていることを特徴とするステアリング装置である。

【発明の効果】

【0015】

本発明のステアリング装置は、インナーコラムの外周を締め付ける締付け部が一端に形成されて、車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケットと、アウターコラムの外周に軸方向の所定長さに渡って複数形成され、ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブと、アウターコラムに形成され、ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔と、車体取付けブラケットの左右の側板をディスタンスブラケットに締め付けるクランプ装置を備え、車体取付けブラケットの左右の側板を締付け、ディスタンスブラケットの左右一対の締付け部でインナーコラムの外周を直接締付けて、アウターコラムに対して軸方向に相対的に移動不能にインナーコラムをクランプしている。

【0016】

従って、左右一対のディスタンスブラケットの締付け部が、インナーコラムの外周を左右両側から直接締め付けるため、締付け力の左右のバランスが良く、ステアリングホイールのテレスコ位置によって、アウターコラムがインナーコラムを締付ける締付け力が変動しない。また、リブと貫通孔によってアウターコラムに対するディスタンスブラケットの位置決めが行われるため、アウターコラムに対するディスタンスブラケットの取り付け作業が容易になり、製造コストを削減することができる。さらに、アウターコラムはリブによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1のステアリング装置を車両に取り付けた状態を示す全体斜視図である。

【図2】本発明の実施例1のステアリング装置の要部を示す正面図である。

【図3】図2のA−A断面図である。

【図4】図2のステアリング装置から車体取付けブラケット、ディスタンスブラケット、ステアリングシャフト、クランプ装置を省略した状態を示す正面図である。

【図5】本発明の実施例2のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図6】図5のB−B断面図である。

【図7】本発明の実施例3のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図8】図7のC−C断面図である。

【図9】本発明の実施例4のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図である。

【図10】図9のD−D断面図である。

【発明を実施するための形態】

【0018】

以下、図面に基づいて本発明の実施例1から実施例4を説明する。

【実施例1】

【0019】

図1は本発明の実施例1のステアリング装置を車両に取り付けた状態を示す全体斜視図である。ステアリング装置101は、ステアリングシャフト102を回動自在に軸支している。ステアリングシャフト102には、その上端(車体後方側)にステアリングホイール103が装着され、ステアリングシャフト102の下端(車体前方側)には、ユニバーサルジョイント104を介して中間シャフト105が連結されている。

【0020】

中間シャフト105にはその下端にユニバーサルジョイント106が連結され、ユニバーサルジョイント106には、ラックアンドピニオン機構等からなるステアリングギヤ107が連結されている。

【0021】

運転者がステアリングホイール103を回転操作すると、ステアリングシャフト102、ユニバーサルジョイント104、中間シャフト105、ユニバーサルジョイント106を介して、その回転力がステアリングギヤ107に伝達され、ラックアンドピニオン機構を介して、タイロッド108を移動し、車輪の操舵角を変えることができる。

【0022】

図2は本発明の実施例1のステアリング装置の要部を示す正面図、図3は図2のA−A断面図、図4は図2のステアリング装置から車体取付けブラケット、ディスタンスブラケット、ステアリングシャフト、クランプ装置を省略した状態を示す正面図である。

【0023】

図2から図4に示すように、中空円筒状のアウターコラム1内には、上部ステアリングシャフト41が回動可能に軸支され、上部ステアリングシャフト41の車体後方側(図2の右側)に、ステアリングホイール103(図1参照)が取付けられている。アウターコラム1の車体前方側(図2の左側)には、インナーコラム2が軸方向に摺動可能に嵌合している。アウターコラム1は、アッパー側車体取付けブラケット(車体取付けブラケット)3によって車体5に取付けられている。図2では、アッパー側車体取付けブラケット3を2点鎖線で示している。

【0024】

インナーコラム2の車体前方側には、ロアー側車体取付けブラケット51が車体5に取付けられ、インナーコラム2の車体前方側に固定されたチルト中心軸21が、ロアー側車体取付けブラケット51にチルト可能に軸支されている。

【0025】

インナーコラム2には、下部ステアリングシャフト42が回転可能に軸支され、下部ステアリングシャフト42は上部ステアリングシャフト41とスプライン嵌合し、上部ステアリングシャフト41の回転が下部ステアリングシャフト42に伝達される。

【0026】

下部ステアリングシャフト42の左端は、図1のユニバーサルジョイント104を介して中間シャフト105に連結され、中間シャフト105の下端がステアリングギヤ107に伝達されて、車輪の操舵角を変えることができる。

【0027】

図3に示すように、アッパー側車体取付けブラケット3の上部には、このアッパー側車体取付けブラケット3を車体5に取付けるための左右一対のフランジ部31A、31Bが形成されている。フランジ部31A、31Bと一体に形成され、上下方向に延在する左右の側板32A、32Bの内側面321A、321Bには、ディスタンスブラケット6がテレスコ移動及びチルト移動可能に挟持されている。

【0028】

ディスタンスブラケット6は、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bは、アウターコラム1の中心軸線を通る垂直平面に対して対称な形状を有し、鉄製の矩形板材を折り曲げて形成されている。

【0029】

左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。左右の側板32A、32Bの内側面321A、321Bに、平面部62A、62Bがテレスコ移動及びチルト移動可能に挟持されている。平面部62A、62Bには、軸方向(図2の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0030】

アウターコラム1の外周11には、外周11の円周上に、90度間隔で4個のリブ14A、14B、14C、14Dが形成されている。リブ14A、14B、14C、14Dは軸方向(図2の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向外側に突出して形成されている。リブ14A、14B、14C、14Dは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ14Aがアウターコラム1の車体下方側、リブ14Bがアウターコラム1の車幅方向左側、リブ14Cがアウターコラム1の車体上方側、リブ14Dがアウターコラム1の車幅方向右側に形成されている。

【0031】

左側の平面部62Aの車体上方端621Aが、車幅方向左側のリブ14Bの下端に当接し、右側の平面部62Bの車体上方端621Bが、車幅方向右側のリブ14Dの下端に当接して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0032】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0033】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。締付け部66A、66Bの形状は、直線形状に限定されるものではなく、円弧状でもよい。

【0034】

側板32A、32Bに形成したチルト用長溝33A、33Bと、テレスコ用長溝63A、63Bに、丸棒状の締付けロッド34が、図3の右側から挿通されている。チルト用長溝33A、33Bは、チルト中心軸21を中心とする円弧状に形成されている。アウターコラム1の内周12には、インナーコラム2の外周22が軸方向に摺動可能に嵌合している。

【0035】

図3に示すように、締付けロッド34の右側には、頭部341が形成され、頭部341が側板32Bの外側面に当接している。頭部341の左側外径部には、チルト用長溝33Bの溝幅よりも若干幅の狭い矩形断面の回り止め部342が形成されている。回り止め部342はチルト用長溝33Bに嵌入して、締付けロッド34をアッパー側車体取付けブラケット3に対して回り止めすると共に、チルト位置調整時に、チルト用長溝33Bに沿って、締付けロッド34を摺動させる。

【0036】

締付けロッド34の左端外周には、固定カム343、可動カム344、スラスト軸受345、調整ナット346がこの順で外嵌され、調整ナット346の内径部に形成された雌ねじ348が、締付けロッド34の左端に形成された雄ねじ347にねじ込まれている。

可動カム344の左端面には操作レバー349が固定され、この操作レバー349によって一体的に操作される可動カム344と固定カム343によって、カムロック機構が構成されている。固定カム343はチルト用長溝33Aに係合して、アッパー側車体取付けブラケット3に対して非回転であり、チルト位置調整時に、チルト用長溝33Aに沿って固定カム343を摺動させる。

【0037】

チルト・テレスコピック締付け時に、操作レバー349が回動されると、固定カム343の山に可動カム344の山が乗り上げて、固定カム343を図3の右側に押すと同時に、締付けロッド34を左側に引くことによって、側板32A、32Bを締付ける。側板32A、32Bの内側面321A、321Bが、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの平面部62A、62Bを締付ける。平面部62A、62Bは車幅方向内側に弾性変形し、折り曲げ部64A、64Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から締め付ける。

【0038】

チルト・テレスコピック解除時には、操作レバー349を逆方向に回動し、固定カム343の山に可動カム344の谷が入り込み、固定カム343を右側に押す力を解除する。同時に、締付けロッド34を左側に引く力を解除することによって、側板32A、32Bを離間させ、平面部62A、62Bの弾性変形を解除して、締付け部66A、66Bの締め付けを解除する。これによって、アウターコラム1及び左ディスタンスブラケット6A及び右ディスタンスブラケット6Bを、所望のチルト・テレスコピック位置で、アッパー側車体取付けブラケット3にクランプ・アンクランプすることができる。

【0039】

左ディスタンスブラケット6A、右ディスタンスブラケット6B及びインナーコラム2をアッパー側車体取付けブラケット3に対してアンクランプした後、ステアリングホイール103を握ってアウターコラム1をインナーコラム2に対して軸方向に摺動し、所望のテレスコ位置に調整する。この時、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bは、締付けロッド34に案内されて、アウターコラム1とともに軸方向に摺動する。

【0040】

また、ステアリングホイール103を握って、左ディスタンスブラケット6A、右ディスタンスブラケット6B、アウターコラム1を、チルト中心軸21を中心として所望のチルト位置に調整する。その後、左ディスタンスブラケット6A、右ディスタンスブラケット6B及びインナーコラム2をアッパー側車体取付けブラケット3に対してクランプする。

【0041】

本発明の実施例1では、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0042】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端621A、621Bがリブ14B、14Dに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0043】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ14A、14B、14C、14Dによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例2】

【0044】

次に本発明の実施例2について説明する。図5は本発明の実施例2のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図6は図5のB−B断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例2は実施例1の変形例であって、アウターコラム1の外周11に、120度間隔で3個のリブを形成した例である。

【0045】

すなわち、図5、図6に示すように、実施例2のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図5の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0046】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって円弧状に折り曲げられた円弧状部67A、67Bが形成され、アウターコラム1の外周11に、円弧状部67A、67Bの内周円弧面671A、671Bの全長が密に接触している。アウターコラム1の外周11には、外周11の円周上に、120度間隔で3個のリブ14A、14B、14Cが形成されている。リブ14A、14B、14Cは軸方向(図5の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向外側に突出して形成されている。

【0047】

リブ14A、14B、14Cは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ14Aがアウターコラム1の車体下方側、リブ14Bがアウターコラム1の車幅方向左側斜め上方、リブ14Cがアウターコラム1の車幅方向右側斜め上方に形成されている。

【0048】

左側の円弧状部67Aの車体上方端672Aが、車幅方向左側側斜め上方のリブ14Bの下端に当接し、右側の円弧状部67Bの車体上方端672Bが、車幅方向右側斜め上方のリブ14Cの下端に当接して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0049】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0050】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0051】

本発明の実施例2では、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0052】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端672A、672Bがリブ14B、14Cに当接し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0053】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ14A、14B、14Cによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例3】

【0054】

次に本発明の実施例3について説明する。図7は本発明の実施例3のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図8は図7のC−C断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例3は実施例1の変形例であって、アウターコラム1の半径方向内側に突出して、90度間隔で4個のリブを形成した例である。

【0055】

すなわち、図7、図8に示すように、実施例3のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図7の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0056】

アウターコラム1の外周11には、外周11の円周上に、90度間隔で4個のリブ15A、15B、15C、15Dが形成されている。リブ15A、15B、15C、15Dは軸方向(図7の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向内側に突出して形成され、リブ15A、15B、15C、15Dの頂点がインナーコラム2の外周22に当接している。

【0057】

リブ15A、15B、15C、15Dは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ15Aがアウターコラム1の車体下方側、リブ15Bがアウターコラム1の車幅方向左側、リブ15Cがアウターコラム1の車体上方側、リブ15Dがアウターコラム1の車幅方向右側に形成されている。

【0058】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって直線状に折り曲げられた折り曲げ部68A、68Bが形成されている。左側の折り曲げ部68Aの内側面681Aが、車幅方向左側のリブ15Bの下端に密に接触し、右側の折り曲げ部68Bの内側面681Bが、車幅方向右側のリブ15Dの下端に密に接触して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0059】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0060】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0061】

本発明の実施例3では、4個のリブ15A、15B、15C、15Dの頂点がインナーコラム2の外周22に当接している。そのため、アウターコラム1の内周12とインナーコラム2の外周22との接触位置が円周上の4箇所に特定されるとともに、線接触になる。従って、アウターコラム1の内周12とインナーコラム2の外周22との間の摩擦係数が安定し、二次衝突時の衝撃荷重で、アウターコラム1が車体前方側に移動する際のコラプス荷重が安定する。

【0062】

左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0063】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方側の折り曲げ部68A、68Bの内側面681A、681Bがリブ15B、15Dの下端に密に接触し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0064】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ15A、15B、15C、15Dによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【実施例4】

【0065】

次に本発明の実施例4について説明する。図9は本発明の実施例4のステアリング装置を示し、車体取付けブラケット、クランプ装置を省略した状態を示す正面図、図10は図9のD−D断面図である。以下の説明では、上記実施例と異なる構造部分についてのみ説明し、重複する説明は省略する。また、同一部品には同一番号を付して説明する。実施例4は実施例3の変形例であって、アウターコラム1の半径方向内側に突出して、120度間隔で3個のリブを形成した例である。

【0066】

すなわち、図9、図10に示すように、実施例4のディスタンスブラケット6は、実施例1と同様に、左ディスタンスブラケット6Aと右ディスタンスブラケット6Bで構成されている。左ディスタンスブラケット6Aと右ディスタンスブラケット6Bには、各々の側方に、側板32A、32Bに対して平行な平面部62A、62Bが形成されている。平面部62A、62Bには、軸方向(図9の左右方向)に長いテレスコ用長溝63A、63Bが形成されている。

【0067】

アウターコラム1の外周11には、外周11の円周上に、120度間隔で3個のリブ15A、15B、15Cが形成されている。リブ15A、15B、15Cは軸方向(図9の左右方向)に長く形成され、断面が円弧状で、外周11から半径方向内側に突出して形成され、リブ15A、15B、15Cの頂点がインナーコラム2の外周22に当接している。

【0068】

リブ15A、15B、15Cは、ディスタンスブラケット6の平面部62A、62Bの車体前後方向の全長よりも長く形成されている。リブ15Aがアウターコラム1の車体下方側、リブ15Bがアウターコラム1の車幅方向左側斜め上方、リブ15Cがアウターコラム1の車幅方向右側斜め上方に形成されている。

【0069】

平面部62A、62Bの車体上方側には、アウターコラム1の中心に向かって直線状に折り曲げられた折り曲げ部68A、68Bが形成されている。左側の折り曲げ部68Aの内側面681Aが、車幅方向左側斜め上方のリブ15Bの下端に密に接触し、右側の折り曲げ部68Bの内側面681Bが、車幅方向右側斜め上方のリブ15Cの下端に密に接触して、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方端位置が位置決めされている。

【0070】

平面部62A、62Bの車体下方側には、平面部62A、62Bの車体前後方向の両端に、折り曲げ部64A、64Bが形成されている。折り曲げ部64A、64Bは、平面部62A、62Bから車幅方向の内側に向かって直角に折り曲げられている。また、平面部62A、62Bの下端には、平面部62A、62Bの車体前後方向の全長に渡って、折り曲げ部65A、65Bが形成されている。

【0071】

折り曲げ部64A、64Bには、車幅方向の内側面に、直線状の左右一対の締付け部66A、66Bが形成されている。アウターコラム1には締付け部66A、66Bが挿通される左右一対の貫通孔13A、13Bが形成されている。貫通孔13A、13Bは、アウターコラム1の軸方向に長く形成され、平面部62A、62Bの車体前後方向の全長よりも若干長く形成されている。締付け部66A、66Bがこの貫通孔13A、13Bに挿通され、締付け部66A、66Bが、インナーコラム2の外周22を直接締付ける。

【0072】

本発明の実施例4では、3個のリブ15A、15B、15Cの頂点がインナーコラム2の外周22に当接している。そのため、アウターコラム1の内周12とインナーコラム2の外周22との接触位置が円周上の3箇所に特定されるとともに、線接触になる。従って、アウターコラム1の内周12とインナーコラム2の外周22との間の摩擦係数が安定し、二次衝突時の衝撃荷重で、アウターコラム1が車体前方側に移動する際のコラプス荷重が安定する。

【0073】

左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの左右一対の締付け部66A、66Bが、インナーコラム2の外周22を左右両側から直接締め付ける。従って、締付け力の左右のバランスが良く、ステアリングホイール103のテレスコ位置によって、アウターコラム1がインナーコラム2を締付ける締付け力が変動しない。

【0074】

また、左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの車体上方側の折り曲げ部68A、68Bの内側面681A、681Bがリブ15B、15Cの下端に密に接触し、締付け部66A、66Bが貫通孔13A、13Bに挿通されて、アウターコラム1に対して左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの軸方向及び軸直角方向の位置決めが行われる。

【0075】

従って、溶接無しでアウターコラム1に対する左ディスタンスブラケット6A及び右ディスタンスブラケット6Bの位置決めが完了するため、アウターコラム1に対するディスタンスブラケット6の取り付け作業が容易になり、製造コストを削減することができる。また、アウターコラム1はリブ15A、15B、15Cによって剛性が大きくなるため、曲げ剛性の大きなステアリング装置を得ることができる。

【0076】

上記実施例では、アウターコラム及びインナーコラムは円筒形に形成されているが、非円筒形でもよく、インナーコラムの外周形状に応じて、締付け部の形状を変更すればよい。また、チルト位置調整とテレスコピック位置調整の両方が可能なチルト・テレスコピック式のステアリング装置に本発明を適用した場合について説明したが、テレスコピック位置調整だけが可能なテレスコピック式のステアリング装置に本発明を適用してもよい。

【0077】

また、上記実施例では、アウターコラムの車体前方側にインナーコラムが軸方向に摺動可能に嵌合しているが、インナーコラムの車体前方側にアウターコラムが軸方向に摺動可能に嵌合するステアリング装置に適用してもよい。また、上記実施例では、アウターコラムの車体下方側に締付けロッドが配置されているが、アウターコラムの車体上方側に締付けロッドを配置してもよい。また、リブは、その数を、実施例で示したような3個、4個とすることに限られるわけではなく、2以上つまり複数であればよく、その周方向間隔についても、実施例で示したような等間隔である必要はなく、不等間隔に配置することも可能である。

【符号の説明】

【0078】

101 ステアリング装置

102 ステアリングシャフト

103 ステアリングホイール

104 ユニバーサルジョイント

105 中間シャフト

106 ユニバーサルジョイント

107 ステアリングギヤ

108 タイロッド

1 アウターコラム

11 外周

12 内周

13A、13B 貫通孔

14A、14B、14C、14D リブ

15A、15B、15C、15D リブ

2 インナーコラム

21 チルト中心軸

22 外周

3 アッパー側車体取付けブラケット(車体取付けブラケット)

31A、31B フランジ部

32A、32B 側板

321A、321B 内側面

33A、33B チルト用長溝

34 締付けロッド

341 頭部

342 回り止め部

343 固定カム

344 可動カム

345 スラスト軸受

346 調整ナット

347 雄ねじ

348 雌ねじ

349 操作レバー

41 上部ステアリングシャフト

42 下部ステアリングシャフト

5 車体

51 ロアー側車体取付けブラケット

6 ディスタンスブラケット

6A 左ディスタンスブラケット

6B 右ディスタンスブラケット

62A、62B 平面部

621A、621B 車体上方端

63A、63B テレスコ用長溝

64A、64B 折り曲げ部

65A、65B 折り曲げ部

66A、66B 締付け部

67A、67B 円弧状部

671A、671B 内周円弧面

672A、672B 車体上方端

68A、68B 折り曲げ部

681A、681B 内側面

【特許請求の範囲】

【請求項1】

インナーコラム、

上記インナーコラムに軸方向に相対的に摺動可能に外嵌された中空のアウターコラム、

車体に取付け可能な車体取付けブラケット、

上記インナーコラムの外周を締め付ける締付け部が一端に形成されて、上記車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケット、

上記アウターコラムの外周に軸方向の所定長さに渡って複数形成され、上記ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブ、

上記アウターコラムに形成され、上記ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔、

上記車体取付けブラケットの左右の側板を上記ディスタンスブラケットに締め付けるクランプ装置を備え、

上記車体取付けブラケットの左右の側板を締付け、上記ディスタンスブラケットの左右一対の締付け部で上記インナーコラムの外周を直接締付けて、上記アウターコラムに対して軸方向に相対的に移動不能に上記インナーコラムをクランプすること

を特徴とするステアリング装置。

【請求項2】

請求項1に記載されたステアリング装置において、

上記リブは上記アウターコラムの半径方向内側に突出して形成され、リブの頂点が上記インナーコラムの外周に当接すること

を特徴とするステアリング装置。

【請求項3】

請求項2に記載されたステアリング装置において、

上記リブは、

上記アウターコラムの外周に等角度間隔に3個または4個形成されていること

を特徴とするステアリング装置。

【請求項4】

請求項3に記載されたステアリング装置において、

上記締付け部は、

上記ディスタンスブラケットの車体前後方向の両端に形成され、車幅方向の内側に向かって折り曲げられた折り曲げ部の車幅方向の内側面に形成されていること

を特徴とするステアリング装置。

【請求項5】

請求項4に記載されたステアリング装置において、

上記ディスタンスブラケットの左右の締付け部が円弧状または直線状に形成されていること

を特徴とするステアリング装置。

【請求項6】

請求項1に記載されたステアリング装置において、

上記リブは上記アウターコラムの半径方向外側に突出して形成されていること

を特徴とするステアリング装置。

【請求項1】

インナーコラム、

上記インナーコラムに軸方向に相対的に摺動可能に外嵌された中空のアウターコラム、

車体に取付け可能な車体取付けブラケット、

上記インナーコラムの外周を締め付ける締付け部が一端に形成されて、上記車体取付けブラケットの左右の側板に摺動可能に挟持された左右一対のディスタンスブラケット、

上記アウターコラムの外周に軸方向の所定長さに渡って複数形成され、上記ディスタンスブラケットの他端が各々当接してディスタンスブラケットを位置決めするリブ、

上記アウターコラムに形成され、上記ディスタンスブラケットの一端の締付け部が各々挿通される左右一対の貫通孔、

上記車体取付けブラケットの左右の側板を上記ディスタンスブラケットに締め付けるクランプ装置を備え、

上記車体取付けブラケットの左右の側板を締付け、上記ディスタンスブラケットの左右一対の締付け部で上記インナーコラムの外周を直接締付けて、上記アウターコラムに対して軸方向に相対的に移動不能に上記インナーコラムをクランプすること

を特徴とするステアリング装置。

【請求項2】

請求項1に記載されたステアリング装置において、

上記リブは上記アウターコラムの半径方向内側に突出して形成され、リブの頂点が上記インナーコラムの外周に当接すること

を特徴とするステアリング装置。

【請求項3】

請求項2に記載されたステアリング装置において、

上記リブは、

上記アウターコラムの外周に等角度間隔に3個または4個形成されていること

を特徴とするステアリング装置。

【請求項4】

請求項3に記載されたステアリング装置において、

上記締付け部は、

上記ディスタンスブラケットの車体前後方向の両端に形成され、車幅方向の内側に向かって折り曲げられた折り曲げ部の車幅方向の内側面に形成されていること

を特徴とするステアリング装置。

【請求項5】

請求項4に記載されたステアリング装置において、

上記ディスタンスブラケットの左右の締付け部が円弧状または直線状に形成されていること

を特徴とするステアリング装置。

【請求項6】

請求項1に記載されたステアリング装置において、

上記リブは上記アウターコラムの半径方向外側に突出して形成されていること

を特徴とするステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−82373(P2013−82373A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224567(P2011−224567)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]