スティック型包装袋製造用の充填包装機及びスティック型包装袋の製造方法

【課題】重ね合わせ部を幅方向の端部寄りに移動させた形態のスティック型包装袋を製造するに当たり、簡単な構造で以て重ね合わせ部を正確な位置に形成する。

【解決手段】包装フィルムFは、偏向装置35により、裏面Fbを正面から視て左右いずれかに振られた方向に向けた姿勢で下方に送られてフォーマ装置50に導入され、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲されたのち、重ね合わせ部11に縦シールが施されて筒状体Tが形成される。筒状体Tに対して内容物Aが充填されつつ正面から横シールが施されることでスティック型包装袋10が形成される。筒状体Tに形成された重ね合わせ部11は、正面から視れば幅方向の一側に寄った位置にあり、この筒状体Tに対し正面から横シールを施すことから、重ね合わせ部11が幅方向の端部寄りの位置に来たスティック型包装袋10が製造される。

【解決手段】包装フィルムFは、偏向装置35により、裏面Fbを正面から視て左右いずれかに振られた方向に向けた姿勢で下方に送られてフォーマ装置50に導入され、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲されたのち、重ね合わせ部11に縦シールが施されて筒状体Tが形成される。筒状体Tに対して内容物Aが充填されつつ正面から横シールが施されることでスティック型包装袋10が形成される。筒状体Tに形成された重ね合わせ部11は、正面から視れば幅方向の一側に寄った位置にあり、この筒状体Tに対し正面から横シールを施すことから、重ね合わせ部11が幅方向の端部寄りの位置に来たスティック型包装袋10が製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スティック型包装袋製造用の充填包装機及びスティック型包装袋の製造方法に関する。

【背景技術】

【0002】

スティック型包装袋は一般に、縦型多列充填包装機を用いて以下のようにして製造される。原反包装フィルムを所定幅ずつスリッタで切り分け、切り分けられた各包装フィルムを、フォーマにより幅方向の中央部において両側縁部を合掌状に重ね合わせつつ筒状に形成したのち、重ね合わせ部に縦シール装置により縦シールを施して筒状体を形成し、その筒状体の所定位置に横シール装置で横シールを施したのち、内容物を充填して半包装袋を形成し、その半包装袋を1サイクルずつ送り出してさらに横シールを施すことでスティック型包装袋を形成し、同横シール部をカッター装置で切断して1袋ずつの包装袋を製造するようになっている。併せて包装袋の一端側の横シール部には、切取線が形成される。

【0003】

上記手段で製造されたスティック型包装袋では、縦シールの施された重ね合わせ部が、包装袋の幅方向の中央部で寝た形態を取っているが、切取線から切った場合に、重ね合わせ部を押さえる等の注意を払わないと、重ね合わせ部に沿って破れることがあった。

それに対し、重ね合わせ部を幅方向の端部寄りの位置に持ってきて、切取線を重ね合わせ部(特に底となる側)に亘って入れると、スムーズに切れることが判明した。

【0004】

そこで従来、重ね合わせ部を幅方向の端部に持ってきた形態のスティック型包装袋を形成するために、特許文献1に記載されたフォーマを用いることが知られている。このフォーマは端的には、正面を向いて下方に給送されてきた包装フィルムを受け入れて、幅方向の一側に寄った位置で両側縁が重ね合わされるように、捻られた筒形を形成するべくガイドが付設された構造である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−136973号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上記従来のものでは、所定に捻られた筒形に形成するためのガイドの曲線を出すのが難しく、ガイド自身の製造に手間が掛かってコスト高を招く嫌いがある。その割りには、重ね合わせ部の形成位置の精度が出し辛く、切取線が重ね合わせ部に的確に亘るように形成できなかったり、表面側の絵柄が製品ごとに微妙にずれる等の不具合があり、さらなる改良が切望されていた。

本発明は上記のような事情に基づいて完成されたものであって、重ね合わせ部を幅方向の端部寄りに移動させた形態のスティック型包装袋を製造するに当たり、簡単な構造で以て重ね合わせ部を正確な位置に形成できるようにするところにある。

【課題を解決するための手段】

【0007】

本発明のスティック型包装袋製造用の充填包装機は、長尺の包装フィルムを表面が上方を向いた水平姿勢で手前側に給送する給送路と、給送された前記包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置と、送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせつつ筒状に形成するフォーマ装置と、前記包装フィルムを包装袋1袋分ずつ間欠給送する給送装置と、前記フォーマ装置で筒状に形成された前記包装フィルムの重ね合わせ部に縦シールを施して筒状体を形成する縦シール装置と、前記筒状体に対し包装袋1袋分の間隔を開けた位置ごとに正面から横シールを施す横シール装置と、シール成形される各包装袋に所定量の内容物を充填する充填装置と、前記内容物が充填された包装袋を前記横シール部で切断して包装袋とするカッター装置と、が具備されているところに特徴を有する。

【0008】

また、本発明のスティック型包装袋の製造方法は、長尺の包装フィルムが表面を上方に向けた水平姿勢で手前側に給送される途中で、当該包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出し、この送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、重ね合わせ部に縦シールを施すことで筒状体を形成し、その筒状体の所定位置に正面から横シールを施したのち内容物を充填して半包装袋を形成し、その半包装袋を包装袋1袋分ずつ給送してさらに正面から横シールを施すことでスティック型の包装袋を形成し、同横シール部を切断して包装袋を製造するところに特徴を有する。

【0009】

本発明では、包装フィルムは、偏向装置により、その裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送られてフォーマ装置に導入され、フォーマ装置では、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲されたのち、重ね合わせ部に縦シールが施されて筒状体が形成される。その筒状体に対して内容物が充填されつつ正面から横シールが施されることでスティック型包装袋が形成される。すなわち、筒状体に形成された重ね合わせ部は、正面から視れば幅方向の一側に寄った位置にあり、このような筒状体に対して正面から横シールを施すことから、結果、重ね合わせ部が幅方向の端部寄りの位置に来たスティック型包装袋が製造される。

【0010】

付加される装置は、給送された包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置だけであるから、簡単な構造に留められる。フォーマ装置では包装フィルムを捻ることなく単に幅方向の中央部において両側縁部を重ね合わせて筒状に回曲するだけであるから、重ね合わせ部は高い位置精度で形成でき、その形態で正面から横シールされるのであるから、結果として端部寄りに来た重ね合わせ部も高い位置精度を持つことになる。

【0011】

製造装置において、以下のような構成としてもよい。

(1)前記偏向装置は、前記給送路の手前において同給送路の中心線に対して交差した斜め姿勢をなす偏向バーと、同偏向バーの手前側に配される転向ローラとを備え、前記給送路を給送された包装フィルムは、前記偏向バーに掛け回されることで表裏反転した形態で斜め手前側に向きが変えられ、続いて転向ローラに掛け回されることで当該包装フィルムの裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送り出されるようになっている。

【0012】

(2)前記偏向装置の前記偏向バーは、前記給送路の中心線に対してなす角度が変更可能に設けられている。

偏向バーの角度を変えることにより、包装フィルムの正面からの振れ角度が変更され、ひいては重ね合わせ部の幅方向における位置が変更される。偏向バーの配設角度を変更することにより、重ね合わせ部の幅方向の位置変更に対応できる。

【発明の効果】

【0013】

本発明によれば、重ね合わせ部を幅方向の端部寄りに移動させた形態のスティック型包装袋を製造するに当たり、簡単な構造で以て重ね合わせ部を正確な位置に形成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1に係る充填包装機の正面図

【図2】偏向装置を示す一部切欠右側面図

【図3】偏向装置の平面図

【図4】偏向装置から縦シール装置に亘る一部切欠右側面図

【図5】縦シール装置の平面図

【図6】縦シール動作の詳細を示す平面図

【図7】横シール装置の右側面図

【図8】横シールを施す前の平面図

【図9】横シールが施された後の平面図

【図10】包装袋の背面図

【図11】図10のXI−XI線断面図

【図12】実施形態2に係る包装袋の背面図

【図13】図12のXIII−XIII線断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図11に基づいて説明する。本実施形態は、縦型多列充填包装機に適用した場合を例示している。

本実施形態の充填包装機は、左右6列ずつの合計12列に亘って、スティック型包装袋10を連続的に製造するものである。

【0016】

製造されるスティック型包装袋10(以下、単に包装袋10という)は、図10及び図11に示すように、合掌状に重ね合わされて縦シールが施された重ね合わせ部11が、背面側から視て幅方向の右側縁に寄った位置に形成されているとともに、上下両端に横シール部14を切断してなる閉鎖部13が形成されている。上記の重ね合わせ部11は幅方向の中央に向けて寝た形態を採っている一方、下側の閉鎖部13では、右側の部分が高い位置までシールされており、この高位シール部14Hの右側縁における中央高さ位置(左側の低位シール部14Lの上縁の少し上方に対応)から、重ね合わせ部11の底12に亘って、切取線15が形成されている。

【0017】

充填包装機の概略を説明すると、本体フレーム30の背面側に設けられたフィルム繰出装置(図示せず)には、原反包装フィルムを表面(印刷面)を外側にして巻回したフィルムロールが装着され、繰り出された原反包装フィルムが幅方向の中心で切断されたのち、切断された各半幅フィルムFh(図4参照)が所定間隔を開けて左右に振り分けられ、半幅フィルムFhがさらにスリッタ装置により6条の包装フィルムFに切り分けられたのち、本体フレーム30の上端部に向けて搬送される。

【0018】

本体フレーム30の正面には、図1に示すように、左右2組の包装袋形成機構部31が所定間隔を開けて設定されている(同図では、右側の包装袋形成機構部31のみが図示)。

各包装袋形成機構部31には、偏向装置35、フォーマ装置50、縦シール装置55、横シール装置65、充填装置75、カッター装置80等が備えられており、各包装フィルムFが上記各装置等を通って下方に向けて間欠給送される間に、左右6列ずつにおいて包装袋10が間欠的に連続製造されるようになっている。

【0019】

包装フィルムFの給送経路に沿って個々の装置について説明する。なお各装置は、横6列に亘って一体的に形成されてはいるが、基本的には各列ごとに配設されている。

上記のようにスリッタ装置で切断されて上方に向けて搬送された6条の包装フィルムFは、図4に示すように、転向ローラ33に回曲されて表面Faを上方に向けた水平姿勢で揃って手前側に向けて給送される。

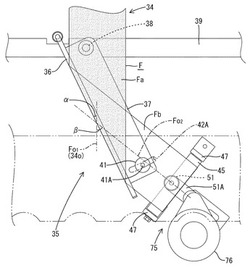

この給送路34の手前側には、偏向装置35が設けられている。偏向装置35は、図2及び図3に示すように、偏向バー36と転向ローラ45との組を備えており、その組が包装袋10の製造縦列ごとに設けられている。

【0020】

偏向バー36は、上記した給送路34とほぼ同じ水平面上において、包装フィルムFの中心線Fo1、言い換えると上記の給送路34の中心線34oと所定の傾斜角度αをなして交差する斜め姿勢で配されている。より具体的には、偏向バー36は、細長い取付板37の一側縁に沿って取り付けられ、同取付板37の基端側に垂設された軸38が、給送路34よりも下方位置で左右方向を向いて配された支持フレーム39の軸受部39Aに回転自由に支持されている一方、取付板37の先端側に立設された支持柱41の上端にはねじ棒41Aが立てられ、同ねじ棒41Aが給送路34よりも上方位置に配された取付フレーム42に形成された円弧形のスロット42Aを通してその上方に突出し、突出端にナット43を螺合して締め付けることで固定されている。

【0021】

言い換えると、取付板37は軸38を中心として揺動させつつその揺動姿勢が調整可能となっており、それに伴い、偏向バー36における包装フィルムFの中心線Fo1(給送路34の中心線34o)となす傾斜角度αが設定できるようになっている。この実施形態では、上記の傾斜角度αが例えば「25度」に設定されている。

包装フィルムFが表面Faを上方に向けた姿勢で給送路34を手前側に給送され、途中で偏向バー36に対して上面から下面側に掛け回されると、包装フィルムFは表裏反転(裏面Fbが上方を向く)された上で、斜め右の手前側に向けて給送されるように偏向される。偏向前の包装フィルムFの中心線Fo1と変更後の包装フィルムFの中心線Fo2とがなす角度、すなわち偏向された包装フィルムFの振れ角度βは、偏向バー36の傾斜角度αの2倍の「50度」となる。

【0022】

偏向後の包装フィルムFの給送方向の前方位置には、転向ローラ45が配設されている。転向ローラ45は、テンションローラを兼ねて上下3本から構成されており、各転向ローラ45は、共に偏向後の包装フィルムFの中心線Fo2と直交した水平姿勢を採り、偏向バー36の取付板37の少し下方位置から等間隔を開けて下方に並んで配設されている。各転向ローラ45は、上下の支持板46(図1参照)から垂設または立設された一対の支持柱47の間に渡されて回転自由に支持されている。

偏向後の包装フィルムFは、各転向ローラ45に対して上から順に表側と裏側に交互に掛けられながら、裏面Fbを斜め手前側に向けた姿勢で下方に向けて送り出されるようになっている。

【0023】

フォーマ装置50は、上記の下向きに送り出された包装フィルムFを導入して筒状に形成するためのものであって、図4ないし図6に示すように、内容物Aの供給パイプを兼ねたフォーマパイプ51が、後記する縦シール装置55における筒形シール部56内に所定のクリアランスを持って嵌装された構造である。筒形シール部56における正面から視た右斜め手前側の外面には、開口溝57が縦方向に沿って切られている。

包装フィルムFは、詳しくは後記するように、筒形シール部56内に導入されつつフォーマパイプ51の外周に円筒状に巻き付けられるとともに、幅方向の中央部において両側縁部が合掌状に重ね合わされ、その合掌部が開口溝57の左側縁から突出するようになっている。開口溝57の左側縁部には、同合掌部を当てて受ける受け面58が形成されている。

【0024】

縦シール装置55は、図4及び図5に示すように、上記した筒形シール部56と、同筒形シール部56の受け面58に向けて進退駆動される縦シールブロック60とから構成されている。筒形シール部56は、固定側縦シール部62の正面に並んで取り付けられている。この固定側縦シール部62の手前側には、可動側縦シール部63が開閉可能に設けられており、この可動側縦シール部63に対して、上記した縦シールブロック60が、右斜め手前の位置から進退可能に装着されている。

縦シール装置55では、上記したフォーマ装置50において、各包装フィルムFが筒形に回曲されて両側縁部同士が合掌状に重ねられて重ね合わせ部11が形成されたところで、図6に示すように、適温に加熱された対向する縦シールブロック60が進出して重ね合わせ部11を受け面58に押し付けることより縦シールが施され、これによって筒状体Tが形成されるようになっている。

【0025】

横シール装置65は、図7に示すように、基枠66内に、前後で対をなす横シールブロック67A,67Bが接離可能に設けられた構造である。両横シールブロック67A,67Bの対向面には、シール形成部68A,68Bが形成されている。基枠66の左右両端部には、前後2本ずつの縦向きのスライドシャフト69が貫通して設けられており、当該横シール装置65は、スライドシャフト69に沿って所定のストローク(製品としての包装袋10における1袋の長さ分)で昇降可能とされている。

【0026】

横シール装置65では、同横シール装置65がストロークの上端位置にある場合において、両横シールブロック67A,67Bが互いに引き寄せられるように移動し、上記のように縦シールが施されて形成された筒状体Tの所定位置を、適温に加熱されたシール形成部68A,68Bで挟圧することによって、横シールが施されるようになっている。

また、上記のように横シールが施されている状態で横シール装置65がストロークの下端位置まで下降することで、筒状体Tが包装袋10の1袋分下方に引っ張られ、そののち両横シールブロック67A,67Bが離間した状態で上端位置に戻り、上記した動作が繰り返し実行される。したがって、横シール装置65が、本発明の給送装置70も兼用している。

【0027】

充填装置75は、図2及び図4に示すように、上記したフォーマ装置50の一部を構成するフォーマパイプ51の上端部から、右手前の上方に延出するようにして供給口51Aが突設され、その上端に接続シュート76が接続されている。接続シュート76には、ホッパ(図示せず)内に貯留された内容物Aが、計量されて投入されるようになっている。

【0028】

カッター装置80は、詳しくは図示しないが、筒状体Tの下向きの給送路を挟んだ奥側と手前側とに固定刃と可動刃とが対向して配され、可動刃が固定刃に対して接離可能に設けられることで構成されている。

カッター装置80では、可動刃が進出して固定刃に押し付けられることにより、内容物Aが充填された包装袋10の横シール部14が切断され、個別の包装袋10を得るように機能する。なお併せて、包装袋10の一方の閉鎖部13の所定位置に、上記した切取線15が形成される。

【0029】

カッター装置80の上方位置には、図1に示すように、同カッター装置80に導入される前に各列の包装袋10を挿通して姿勢を正すためのガイド体82が設けられている。またカッター装置80の下方位置には、各列において個別に切断された個別の包装袋10をそれぞれ受けて、図示しないコンベア上に排出するための排出シュート84が、各列に対応して設けられている。

【0030】

本実施形態は上記のような構造であって、その作用を改めて説明する。

図1に示すように、スリッタ装置で切断された6条の包装フィルムFは、転向ローラ33に回曲されることで、表面Faを上方に向けた水平姿勢で揃って手前側に向けて給送され、同給送路34の手前側に配された偏向装置35に導かれる。

偏向装置35では、図3に示すように、表面Faを上方に向けた姿勢で給送路34を手前側に給送された包装フィルムFが、偏向バー36に対して上面から下面側に掛け回されることにより、包装フィルムFは表裏反転された上で、斜め右の手前側に偏向されて給送される。偏向後の包装フィルムFは、図2に示すように、3本の転向ローラ45に掛けられながら、その裏面Fbを斜め右手前側に振った姿勢(振れ角度β:50度)で下方に向けて送り出される。

【0031】

続いて包装フィルムFはフォーマ装置50に導かれ、同フォーマ装置50では、図6に示すように、包装フィルムFが振られた方向から視て、幅方向の中央部において両側縁部を合掌状に重ね合わせて重ね合わせ部11が形成されつつ筒状に回曲され、そののち縦シール装置55において、加熱された縦シールブロック60が重ね合わせ部11を受け面58に押し付けることより縦シールが施され、筒状体Tが形成される。ここで重ね合わせ部11は、上方から視て時計回り方向前方に倒れた形態となる。

【0032】

次に、ストロークの上端位置にある横シール装置65によって、筒状体Tの所定位置に横シールが施される。詳細には、筒状体Tは、図8に示すように、重ね合わせ部11の位置が右斜め前方に振られ、かつ重ね合わせ部11自身は上方から視て時計回り方向前方に倒れた形態で、前後の横シールブロック67A,67Bの間に位置しているが、正面から視れば、重ね合わせ部11は幅方向の右側縁部に寄った位置にあり、また重ね合わせ部11自身は、左側に傾いた形態を採っている。

このような姿勢の筒状体Tに対して、同図の矢線に示すように、両横シールブロック67A,67Bで挟んで、言わば正面から横シールを施すのであるから、その横シール部14は、図9に示すように、重ね合わせ部11が幅方向の右側縁に寄った位置で、かつ重ね合わせ部11自身は、幅方向の中央部側に寝た形状に形成されることになる。

【0033】

上記のように、筒状体Tの所定位置に横シール部14が形成されたら、ホッパに貯留された内容物Aが充填装置75を介して所定量ずつ充填されて半包装袋が形成され、この半包装袋が、横シール装置65が下降することに伴い1袋分ずつ引っ張られ、続いて元位置に上昇した横シール装置65で横シールが施されることによって、両端が閉じられた包装袋10が形成される。そののち、カッター装置80において横シール部14が切断され、併せて切取線15が入れられることにより、図10及び図11に示す包装袋10が1袋ずつ製造され、排出シュート84を滑落して次工程に向かう搬送コンベア等に移乗される。

このような形状に形成された包装袋10は、縦シールが施された重ね合わせ部11が幅方向の端部側に寄った位置にあって、切取線15が重ね合わせ部11の底12となる側に亘って入れられた形状であるから、切取線15から切った場合に、スムーズに切り取ることができる。

【0034】

以上のように本実施形態では、縦シールが施された重ね合わせ部11が幅方向の端部寄りの位置に来たスティック型包装袋10を製造するに当たり、偏向装置35によって、包装フィルムFをその裏面Fbを正面から右側に振られた方向に向けた姿勢としてフォーマ装置50に送り出し、同フォーマ装置50において、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、縦シール装置55で重ね合わせ部11に縦シールを施すことで筒状体Tを形成し、この筒状体Tに対して内容物Aを充填しつつ横シール装置65により正面から横シールを施す手段を採用している。

端的には、初めは振られた方向から視た場合に、幅方向の中央部に重ね合わせ部11が来た姿勢の筒状体Tを形成し、この筒状体Tを正面から視れば、重ね合わせ部11は幅方向の右側縁に寄った位置にあるから、係る筒状体Tに対して正面から横シールを施すことにより、結果として重ね合わせ部11が幅方向の右側縁寄りの位置に来たスティック型包装袋10が製造される。

【0035】

上記において付加すべき装置は、給送された包装フィルムFを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置35だけであるから、簡単な構造に留められる。フォーマ装置50では包装フィルムFを単に幅方向の中央部において両側縁部を重ね合わせて筒状に回曲するだけであるから、重ね合わせ部11は高い位置精度で形成でき、その形態で正面から横シールされるのであるから、結果として端部寄りに来た重ね合わせ部11も高い位置精度を持つことが可能となる。そのため、切取線15を重ね合わせ部11に正確に亘るように形成することができ、また、表面側の絵柄のずれが生じることを防止できる。

【0036】

偏向装置35において、偏向バー36の傾斜確度αを大小変えることにより、偏向後の包装フィルムFの正面からの振れ角度βが変更され、ひいては重ね合わせ部11の幅方向における位置を変更することができる。なおこの場合、偏向バー36の傾斜確度αに対応して、転向ローラ45、フォーマパイプ51等の向きを変える必要がある。また、筒形シール部56に設ける受け面58を、開口溝57の右側縁部に設けて同受け面58上で合掌部に縦シールを施すようにすると、重ね合わせ部11を幅方向の右側縁側に寝た姿勢に形成することが可能である。

【0037】

<実施形態2>

図12及び図13は、本発明の実施形態2に係るスティック型包装袋10Aを例示している。

実施形態2の包装袋10Aは、合掌状に重ね合わされて縦シールが施された重ね合わせ部11Aが、背面側から視て幅方向の左側縁に寄った位置に形成されているとともに、重ね合わせ部11Aは幅方向の左側縁に向けて寝た形状に形成され、下側の閉鎖部13Aにおいて、左側縁から重ね合わせ部11Aの先端部17に亘って切取線15Aが形成されている。

【0038】

このような包装袋10Aを製造する場合は、偏向装置35における偏向バー36を、上記実施形態1とは左右対称形状をなすような斜め姿勢に配し、給送路34を手前側に給送された包装フィルムFを、表裏反転した上で、斜め左の手前側に偏向して給送するようにすることで対応できる。

偏向バー36の傾斜確度を変えることで、重ね合わせ部11Aの幅方向における位置を変更できること、筒形シール部56に設ける受け面58の位置を開口溝57の左右いずれかに選択することで、重ね合わせ部11Aが寝る方向を選択できることについては、実施形態1と同様である。

【0039】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)スティック型包装袋における重ね合わせ部(背合わせ部)の形態は、上記実施形態に例示した合掌貼りに限らず、封筒貼りであってもよい。

(2)偏向装置の偏向バーに包装フィルムを掛け回す場合に、同偏向バーの支持構造等の条件によっては、上記実施形態とは逆に下面から上面側に掛け回す構造であってもよい。

【0040】

(3)偏向バーの形状並びに支持構造は、上記実施形態に例示したものに限らず、要は、給送路を給送された包装フィルムを、表裏反転した上で斜め手前側に向きを変える機能を果たすのであれば、任意に設定できる。

(4)偏向装置に設けられる転向ローラの段数は任意である。

【0041】

(5)包装フィルムを包装袋1袋分ずつ間欠給送する給送装置は、横シール装置とは別に備えるようにしてもよい。

(6)上記実施形態では、切取線の形成機構がカッター装置に設けられているた場合を例示したが、これに限らず、カッター装置の手前に別装置として設けたり、あるいは、包装フィルムを包装袋1袋分ずつ間欠給送する給送装置に設ける等、他の手段を講じてもよい。

(7)包装袋の開封口の形態としては、上記実施形態に例示したミシン目状の切取線に限らず、直線状の切り込みを入れたIノッチ、V字形の切り欠きを設けたVノッチ、さらにはそれらの変形等、他の形態を採用してもよい。

(8)上記実施形態では、包装袋の製造列を左右に複数ずつ振り分けた形式の縦型多列充填包装機を例示したが、振り分けない形式のものにも適用可能である。また、1列のみで製造する単列形式の充填包装機にも、本発明は同様に適用することが可能である。

【符号の説明】

【0042】

A…内容物

F…包装フィルム

Fa…表面

Fb…裏面

T…筒状体

10,10A…スティック型包装袋

11,11A…重ね合わせ部

14…横シール部

15,15A…切取線

34…給送路

34o…(給送路34の)中心線

35…偏向装置

36…偏向バー

45…転向ローラ

50…フォーマ装置

51…フォーマパイプ

55…縦シール装置

56…筒形シール部

57…開口溝

58…受け面

65…横シール装置(給送装置)

75…充填装置

80…カッター装置

【技術分野】

【0001】

本発明は、スティック型包装袋製造用の充填包装機及びスティック型包装袋の製造方法に関する。

【背景技術】

【0002】

スティック型包装袋は一般に、縦型多列充填包装機を用いて以下のようにして製造される。原反包装フィルムを所定幅ずつスリッタで切り分け、切り分けられた各包装フィルムを、フォーマにより幅方向の中央部において両側縁部を合掌状に重ね合わせつつ筒状に形成したのち、重ね合わせ部に縦シール装置により縦シールを施して筒状体を形成し、その筒状体の所定位置に横シール装置で横シールを施したのち、内容物を充填して半包装袋を形成し、その半包装袋を1サイクルずつ送り出してさらに横シールを施すことでスティック型包装袋を形成し、同横シール部をカッター装置で切断して1袋ずつの包装袋を製造するようになっている。併せて包装袋の一端側の横シール部には、切取線が形成される。

【0003】

上記手段で製造されたスティック型包装袋では、縦シールの施された重ね合わせ部が、包装袋の幅方向の中央部で寝た形態を取っているが、切取線から切った場合に、重ね合わせ部を押さえる等の注意を払わないと、重ね合わせ部に沿って破れることがあった。

それに対し、重ね合わせ部を幅方向の端部寄りの位置に持ってきて、切取線を重ね合わせ部(特に底となる側)に亘って入れると、スムーズに切れることが判明した。

【0004】

そこで従来、重ね合わせ部を幅方向の端部に持ってきた形態のスティック型包装袋を形成するために、特許文献1に記載されたフォーマを用いることが知られている。このフォーマは端的には、正面を向いて下方に給送されてきた包装フィルムを受け入れて、幅方向の一側に寄った位置で両側縁が重ね合わされるように、捻られた筒形を形成するべくガイドが付設された構造である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−136973号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上記従来のものでは、所定に捻られた筒形に形成するためのガイドの曲線を出すのが難しく、ガイド自身の製造に手間が掛かってコスト高を招く嫌いがある。その割りには、重ね合わせ部の形成位置の精度が出し辛く、切取線が重ね合わせ部に的確に亘るように形成できなかったり、表面側の絵柄が製品ごとに微妙にずれる等の不具合があり、さらなる改良が切望されていた。

本発明は上記のような事情に基づいて完成されたものであって、重ね合わせ部を幅方向の端部寄りに移動させた形態のスティック型包装袋を製造するに当たり、簡単な構造で以て重ね合わせ部を正確な位置に形成できるようにするところにある。

【課題を解決するための手段】

【0007】

本発明のスティック型包装袋製造用の充填包装機は、長尺の包装フィルムを表面が上方を向いた水平姿勢で手前側に給送する給送路と、給送された前記包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置と、送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせつつ筒状に形成するフォーマ装置と、前記包装フィルムを包装袋1袋分ずつ間欠給送する給送装置と、前記フォーマ装置で筒状に形成された前記包装フィルムの重ね合わせ部に縦シールを施して筒状体を形成する縦シール装置と、前記筒状体に対し包装袋1袋分の間隔を開けた位置ごとに正面から横シールを施す横シール装置と、シール成形される各包装袋に所定量の内容物を充填する充填装置と、前記内容物が充填された包装袋を前記横シール部で切断して包装袋とするカッター装置と、が具備されているところに特徴を有する。

【0008】

また、本発明のスティック型包装袋の製造方法は、長尺の包装フィルムが表面を上方に向けた水平姿勢で手前側に給送される途中で、当該包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出し、この送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、重ね合わせ部に縦シールを施すことで筒状体を形成し、その筒状体の所定位置に正面から横シールを施したのち内容物を充填して半包装袋を形成し、その半包装袋を包装袋1袋分ずつ給送してさらに正面から横シールを施すことでスティック型の包装袋を形成し、同横シール部を切断して包装袋を製造するところに特徴を有する。

【0009】

本発明では、包装フィルムは、偏向装置により、その裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送られてフォーマ装置に導入され、フォーマ装置では、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲されたのち、重ね合わせ部に縦シールが施されて筒状体が形成される。その筒状体に対して内容物が充填されつつ正面から横シールが施されることでスティック型包装袋が形成される。すなわち、筒状体に形成された重ね合わせ部は、正面から視れば幅方向の一側に寄った位置にあり、このような筒状体に対して正面から横シールを施すことから、結果、重ね合わせ部が幅方向の端部寄りの位置に来たスティック型包装袋が製造される。

【0010】

付加される装置は、給送された包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置だけであるから、簡単な構造に留められる。フォーマ装置では包装フィルムを捻ることなく単に幅方向の中央部において両側縁部を重ね合わせて筒状に回曲するだけであるから、重ね合わせ部は高い位置精度で形成でき、その形態で正面から横シールされるのであるから、結果として端部寄りに来た重ね合わせ部も高い位置精度を持つことになる。

【0011】

製造装置において、以下のような構成としてもよい。

(1)前記偏向装置は、前記給送路の手前において同給送路の中心線に対して交差した斜め姿勢をなす偏向バーと、同偏向バーの手前側に配される転向ローラとを備え、前記給送路を給送された包装フィルムは、前記偏向バーに掛け回されることで表裏反転した形態で斜め手前側に向きが変えられ、続いて転向ローラに掛け回されることで当該包装フィルムの裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送り出されるようになっている。

【0012】

(2)前記偏向装置の前記偏向バーは、前記給送路の中心線に対してなす角度が変更可能に設けられている。

偏向バーの角度を変えることにより、包装フィルムの正面からの振れ角度が変更され、ひいては重ね合わせ部の幅方向における位置が変更される。偏向バーの配設角度を変更することにより、重ね合わせ部の幅方向の位置変更に対応できる。

【発明の効果】

【0013】

本発明によれば、重ね合わせ部を幅方向の端部寄りに移動させた形態のスティック型包装袋を製造するに当たり、簡単な構造で以て重ね合わせ部を正確な位置に形成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1に係る充填包装機の正面図

【図2】偏向装置を示す一部切欠右側面図

【図3】偏向装置の平面図

【図4】偏向装置から縦シール装置に亘る一部切欠右側面図

【図5】縦シール装置の平面図

【図6】縦シール動作の詳細を示す平面図

【図7】横シール装置の右側面図

【図8】横シールを施す前の平面図

【図9】横シールが施された後の平面図

【図10】包装袋の背面図

【図11】図10のXI−XI線断面図

【図12】実施形態2に係る包装袋の背面図

【図13】図12のXIII−XIII線断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図11に基づいて説明する。本実施形態は、縦型多列充填包装機に適用した場合を例示している。

本実施形態の充填包装機は、左右6列ずつの合計12列に亘って、スティック型包装袋10を連続的に製造するものである。

【0016】

製造されるスティック型包装袋10(以下、単に包装袋10という)は、図10及び図11に示すように、合掌状に重ね合わされて縦シールが施された重ね合わせ部11が、背面側から視て幅方向の右側縁に寄った位置に形成されているとともに、上下両端に横シール部14を切断してなる閉鎖部13が形成されている。上記の重ね合わせ部11は幅方向の中央に向けて寝た形態を採っている一方、下側の閉鎖部13では、右側の部分が高い位置までシールされており、この高位シール部14Hの右側縁における中央高さ位置(左側の低位シール部14Lの上縁の少し上方に対応)から、重ね合わせ部11の底12に亘って、切取線15が形成されている。

【0017】

充填包装機の概略を説明すると、本体フレーム30の背面側に設けられたフィルム繰出装置(図示せず)には、原反包装フィルムを表面(印刷面)を外側にして巻回したフィルムロールが装着され、繰り出された原反包装フィルムが幅方向の中心で切断されたのち、切断された各半幅フィルムFh(図4参照)が所定間隔を開けて左右に振り分けられ、半幅フィルムFhがさらにスリッタ装置により6条の包装フィルムFに切り分けられたのち、本体フレーム30の上端部に向けて搬送される。

【0018】

本体フレーム30の正面には、図1に示すように、左右2組の包装袋形成機構部31が所定間隔を開けて設定されている(同図では、右側の包装袋形成機構部31のみが図示)。

各包装袋形成機構部31には、偏向装置35、フォーマ装置50、縦シール装置55、横シール装置65、充填装置75、カッター装置80等が備えられており、各包装フィルムFが上記各装置等を通って下方に向けて間欠給送される間に、左右6列ずつにおいて包装袋10が間欠的に連続製造されるようになっている。

【0019】

包装フィルムFの給送経路に沿って個々の装置について説明する。なお各装置は、横6列に亘って一体的に形成されてはいるが、基本的には各列ごとに配設されている。

上記のようにスリッタ装置で切断されて上方に向けて搬送された6条の包装フィルムFは、図4に示すように、転向ローラ33に回曲されて表面Faを上方に向けた水平姿勢で揃って手前側に向けて給送される。

この給送路34の手前側には、偏向装置35が設けられている。偏向装置35は、図2及び図3に示すように、偏向バー36と転向ローラ45との組を備えており、その組が包装袋10の製造縦列ごとに設けられている。

【0020】

偏向バー36は、上記した給送路34とほぼ同じ水平面上において、包装フィルムFの中心線Fo1、言い換えると上記の給送路34の中心線34oと所定の傾斜角度αをなして交差する斜め姿勢で配されている。より具体的には、偏向バー36は、細長い取付板37の一側縁に沿って取り付けられ、同取付板37の基端側に垂設された軸38が、給送路34よりも下方位置で左右方向を向いて配された支持フレーム39の軸受部39Aに回転自由に支持されている一方、取付板37の先端側に立設された支持柱41の上端にはねじ棒41Aが立てられ、同ねじ棒41Aが給送路34よりも上方位置に配された取付フレーム42に形成された円弧形のスロット42Aを通してその上方に突出し、突出端にナット43を螺合して締め付けることで固定されている。

【0021】

言い換えると、取付板37は軸38を中心として揺動させつつその揺動姿勢が調整可能となっており、それに伴い、偏向バー36における包装フィルムFの中心線Fo1(給送路34の中心線34o)となす傾斜角度αが設定できるようになっている。この実施形態では、上記の傾斜角度αが例えば「25度」に設定されている。

包装フィルムFが表面Faを上方に向けた姿勢で給送路34を手前側に給送され、途中で偏向バー36に対して上面から下面側に掛け回されると、包装フィルムFは表裏反転(裏面Fbが上方を向く)された上で、斜め右の手前側に向けて給送されるように偏向される。偏向前の包装フィルムFの中心線Fo1と変更後の包装フィルムFの中心線Fo2とがなす角度、すなわち偏向された包装フィルムFの振れ角度βは、偏向バー36の傾斜角度αの2倍の「50度」となる。

【0022】

偏向後の包装フィルムFの給送方向の前方位置には、転向ローラ45が配設されている。転向ローラ45は、テンションローラを兼ねて上下3本から構成されており、各転向ローラ45は、共に偏向後の包装フィルムFの中心線Fo2と直交した水平姿勢を採り、偏向バー36の取付板37の少し下方位置から等間隔を開けて下方に並んで配設されている。各転向ローラ45は、上下の支持板46(図1参照)から垂設または立設された一対の支持柱47の間に渡されて回転自由に支持されている。

偏向後の包装フィルムFは、各転向ローラ45に対して上から順に表側と裏側に交互に掛けられながら、裏面Fbを斜め手前側に向けた姿勢で下方に向けて送り出されるようになっている。

【0023】

フォーマ装置50は、上記の下向きに送り出された包装フィルムFを導入して筒状に形成するためのものであって、図4ないし図6に示すように、内容物Aの供給パイプを兼ねたフォーマパイプ51が、後記する縦シール装置55における筒形シール部56内に所定のクリアランスを持って嵌装された構造である。筒形シール部56における正面から視た右斜め手前側の外面には、開口溝57が縦方向に沿って切られている。

包装フィルムFは、詳しくは後記するように、筒形シール部56内に導入されつつフォーマパイプ51の外周に円筒状に巻き付けられるとともに、幅方向の中央部において両側縁部が合掌状に重ね合わされ、その合掌部が開口溝57の左側縁から突出するようになっている。開口溝57の左側縁部には、同合掌部を当てて受ける受け面58が形成されている。

【0024】

縦シール装置55は、図4及び図5に示すように、上記した筒形シール部56と、同筒形シール部56の受け面58に向けて進退駆動される縦シールブロック60とから構成されている。筒形シール部56は、固定側縦シール部62の正面に並んで取り付けられている。この固定側縦シール部62の手前側には、可動側縦シール部63が開閉可能に設けられており、この可動側縦シール部63に対して、上記した縦シールブロック60が、右斜め手前の位置から進退可能に装着されている。

縦シール装置55では、上記したフォーマ装置50において、各包装フィルムFが筒形に回曲されて両側縁部同士が合掌状に重ねられて重ね合わせ部11が形成されたところで、図6に示すように、適温に加熱された対向する縦シールブロック60が進出して重ね合わせ部11を受け面58に押し付けることより縦シールが施され、これによって筒状体Tが形成されるようになっている。

【0025】

横シール装置65は、図7に示すように、基枠66内に、前後で対をなす横シールブロック67A,67Bが接離可能に設けられた構造である。両横シールブロック67A,67Bの対向面には、シール形成部68A,68Bが形成されている。基枠66の左右両端部には、前後2本ずつの縦向きのスライドシャフト69が貫通して設けられており、当該横シール装置65は、スライドシャフト69に沿って所定のストローク(製品としての包装袋10における1袋の長さ分)で昇降可能とされている。

【0026】

横シール装置65では、同横シール装置65がストロークの上端位置にある場合において、両横シールブロック67A,67Bが互いに引き寄せられるように移動し、上記のように縦シールが施されて形成された筒状体Tの所定位置を、適温に加熱されたシール形成部68A,68Bで挟圧することによって、横シールが施されるようになっている。

また、上記のように横シールが施されている状態で横シール装置65がストロークの下端位置まで下降することで、筒状体Tが包装袋10の1袋分下方に引っ張られ、そののち両横シールブロック67A,67Bが離間した状態で上端位置に戻り、上記した動作が繰り返し実行される。したがって、横シール装置65が、本発明の給送装置70も兼用している。

【0027】

充填装置75は、図2及び図4に示すように、上記したフォーマ装置50の一部を構成するフォーマパイプ51の上端部から、右手前の上方に延出するようにして供給口51Aが突設され、その上端に接続シュート76が接続されている。接続シュート76には、ホッパ(図示せず)内に貯留された内容物Aが、計量されて投入されるようになっている。

【0028】

カッター装置80は、詳しくは図示しないが、筒状体Tの下向きの給送路を挟んだ奥側と手前側とに固定刃と可動刃とが対向して配され、可動刃が固定刃に対して接離可能に設けられることで構成されている。

カッター装置80では、可動刃が進出して固定刃に押し付けられることにより、内容物Aが充填された包装袋10の横シール部14が切断され、個別の包装袋10を得るように機能する。なお併せて、包装袋10の一方の閉鎖部13の所定位置に、上記した切取線15が形成される。

【0029】

カッター装置80の上方位置には、図1に示すように、同カッター装置80に導入される前に各列の包装袋10を挿通して姿勢を正すためのガイド体82が設けられている。またカッター装置80の下方位置には、各列において個別に切断された個別の包装袋10をそれぞれ受けて、図示しないコンベア上に排出するための排出シュート84が、各列に対応して設けられている。

【0030】

本実施形態は上記のような構造であって、その作用を改めて説明する。

図1に示すように、スリッタ装置で切断された6条の包装フィルムFは、転向ローラ33に回曲されることで、表面Faを上方に向けた水平姿勢で揃って手前側に向けて給送され、同給送路34の手前側に配された偏向装置35に導かれる。

偏向装置35では、図3に示すように、表面Faを上方に向けた姿勢で給送路34を手前側に給送された包装フィルムFが、偏向バー36に対して上面から下面側に掛け回されることにより、包装フィルムFは表裏反転された上で、斜め右の手前側に偏向されて給送される。偏向後の包装フィルムFは、図2に示すように、3本の転向ローラ45に掛けられながら、その裏面Fbを斜め右手前側に振った姿勢(振れ角度β:50度)で下方に向けて送り出される。

【0031】

続いて包装フィルムFはフォーマ装置50に導かれ、同フォーマ装置50では、図6に示すように、包装フィルムFが振られた方向から視て、幅方向の中央部において両側縁部を合掌状に重ね合わせて重ね合わせ部11が形成されつつ筒状に回曲され、そののち縦シール装置55において、加熱された縦シールブロック60が重ね合わせ部11を受け面58に押し付けることより縦シールが施され、筒状体Tが形成される。ここで重ね合わせ部11は、上方から視て時計回り方向前方に倒れた形態となる。

【0032】

次に、ストロークの上端位置にある横シール装置65によって、筒状体Tの所定位置に横シールが施される。詳細には、筒状体Tは、図8に示すように、重ね合わせ部11の位置が右斜め前方に振られ、かつ重ね合わせ部11自身は上方から視て時計回り方向前方に倒れた形態で、前後の横シールブロック67A,67Bの間に位置しているが、正面から視れば、重ね合わせ部11は幅方向の右側縁部に寄った位置にあり、また重ね合わせ部11自身は、左側に傾いた形態を採っている。

このような姿勢の筒状体Tに対して、同図の矢線に示すように、両横シールブロック67A,67Bで挟んで、言わば正面から横シールを施すのであるから、その横シール部14は、図9に示すように、重ね合わせ部11が幅方向の右側縁に寄った位置で、かつ重ね合わせ部11自身は、幅方向の中央部側に寝た形状に形成されることになる。

【0033】

上記のように、筒状体Tの所定位置に横シール部14が形成されたら、ホッパに貯留された内容物Aが充填装置75を介して所定量ずつ充填されて半包装袋が形成され、この半包装袋が、横シール装置65が下降することに伴い1袋分ずつ引っ張られ、続いて元位置に上昇した横シール装置65で横シールが施されることによって、両端が閉じられた包装袋10が形成される。そののち、カッター装置80において横シール部14が切断され、併せて切取線15が入れられることにより、図10及び図11に示す包装袋10が1袋ずつ製造され、排出シュート84を滑落して次工程に向かう搬送コンベア等に移乗される。

このような形状に形成された包装袋10は、縦シールが施された重ね合わせ部11が幅方向の端部側に寄った位置にあって、切取線15が重ね合わせ部11の底12となる側に亘って入れられた形状であるから、切取線15から切った場合に、スムーズに切り取ることができる。

【0034】

以上のように本実施形態では、縦シールが施された重ね合わせ部11が幅方向の端部寄りの位置に来たスティック型包装袋10を製造するに当たり、偏向装置35によって、包装フィルムFをその裏面Fbを正面から右側に振られた方向に向けた姿勢としてフォーマ装置50に送り出し、同フォーマ装置50において、振られた方向から視て幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、縦シール装置55で重ね合わせ部11に縦シールを施すことで筒状体Tを形成し、この筒状体Tに対して内容物Aを充填しつつ横シール装置65により正面から横シールを施す手段を採用している。

端的には、初めは振られた方向から視た場合に、幅方向の中央部に重ね合わせ部11が来た姿勢の筒状体Tを形成し、この筒状体Tを正面から視れば、重ね合わせ部11は幅方向の右側縁に寄った位置にあるから、係る筒状体Tに対して正面から横シールを施すことにより、結果として重ね合わせ部11が幅方向の右側縁寄りの位置に来たスティック型包装袋10が製造される。

【0035】

上記において付加すべき装置は、給送された包装フィルムFを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置35だけであるから、簡単な構造に留められる。フォーマ装置50では包装フィルムFを単に幅方向の中央部において両側縁部を重ね合わせて筒状に回曲するだけであるから、重ね合わせ部11は高い位置精度で形成でき、その形態で正面から横シールされるのであるから、結果として端部寄りに来た重ね合わせ部11も高い位置精度を持つことが可能となる。そのため、切取線15を重ね合わせ部11に正確に亘るように形成することができ、また、表面側の絵柄のずれが生じることを防止できる。

【0036】

偏向装置35において、偏向バー36の傾斜確度αを大小変えることにより、偏向後の包装フィルムFの正面からの振れ角度βが変更され、ひいては重ね合わせ部11の幅方向における位置を変更することができる。なおこの場合、偏向バー36の傾斜確度αに対応して、転向ローラ45、フォーマパイプ51等の向きを変える必要がある。また、筒形シール部56に設ける受け面58を、開口溝57の右側縁部に設けて同受け面58上で合掌部に縦シールを施すようにすると、重ね合わせ部11を幅方向の右側縁側に寝た姿勢に形成することが可能である。

【0037】

<実施形態2>

図12及び図13は、本発明の実施形態2に係るスティック型包装袋10Aを例示している。

実施形態2の包装袋10Aは、合掌状に重ね合わされて縦シールが施された重ね合わせ部11Aが、背面側から視て幅方向の左側縁に寄った位置に形成されているとともに、重ね合わせ部11Aは幅方向の左側縁に向けて寝た形状に形成され、下側の閉鎖部13Aにおいて、左側縁から重ね合わせ部11Aの先端部17に亘って切取線15Aが形成されている。

【0038】

このような包装袋10Aを製造する場合は、偏向装置35における偏向バー36を、上記実施形態1とは左右対称形状をなすような斜め姿勢に配し、給送路34を手前側に給送された包装フィルムFを、表裏反転した上で、斜め左の手前側に偏向して給送するようにすることで対応できる。

偏向バー36の傾斜確度を変えることで、重ね合わせ部11Aの幅方向における位置を変更できること、筒形シール部56に設ける受け面58の位置を開口溝57の左右いずれかに選択することで、重ね合わせ部11Aが寝る方向を選択できることについては、実施形態1と同様である。

【0039】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)スティック型包装袋における重ね合わせ部(背合わせ部)の形態は、上記実施形態に例示した合掌貼りに限らず、封筒貼りであってもよい。

(2)偏向装置の偏向バーに包装フィルムを掛け回す場合に、同偏向バーの支持構造等の条件によっては、上記実施形態とは逆に下面から上面側に掛け回す構造であってもよい。

【0040】

(3)偏向バーの形状並びに支持構造は、上記実施形態に例示したものに限らず、要は、給送路を給送された包装フィルムを、表裏反転した上で斜め手前側に向きを変える機能を果たすのであれば、任意に設定できる。

(4)偏向装置に設けられる転向ローラの段数は任意である。

【0041】

(5)包装フィルムを包装袋1袋分ずつ間欠給送する給送装置は、横シール装置とは別に備えるようにしてもよい。

(6)上記実施形態では、切取線の形成機構がカッター装置に設けられているた場合を例示したが、これに限らず、カッター装置の手前に別装置として設けたり、あるいは、包装フィルムを包装袋1袋分ずつ間欠給送する給送装置に設ける等、他の手段を講じてもよい。

(7)包装袋の開封口の形態としては、上記実施形態に例示したミシン目状の切取線に限らず、直線状の切り込みを入れたIノッチ、V字形の切り欠きを設けたVノッチ、さらにはそれらの変形等、他の形態を採用してもよい。

(8)上記実施形態では、包装袋の製造列を左右に複数ずつ振り分けた形式の縦型多列充填包装機を例示したが、振り分けない形式のものにも適用可能である。また、1列のみで製造する単列形式の充填包装機にも、本発明は同様に適用することが可能である。

【符号の説明】

【0042】

A…内容物

F…包装フィルム

Fa…表面

Fb…裏面

T…筒状体

10,10A…スティック型包装袋

11,11A…重ね合わせ部

14…横シール部

15,15A…切取線

34…給送路

34o…(給送路34の)中心線

35…偏向装置

36…偏向バー

45…転向ローラ

50…フォーマ装置

51…フォーマパイプ

55…縦シール装置

56…筒形シール部

57…開口溝

58…受け面

65…横シール装置(給送装置)

75…充填装置

80…カッター装置

【特許請求の範囲】

【請求項1】

長尺の包装フィルムを表面が上方を向いた水平姿勢で手前側に給送する給送路と、

給送された前記包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置と、

送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせつつ筒状に形成するフォーマ装置と、

前記包装フィルムを包装袋1袋分ずつ間欠給送する給送装置と、

前記フォーマ装置で筒状に形成された前記包装フィルムの重ね合わせ部に縦シールを施して筒状体を形成する縦シール装置と、

前記筒状体に対し包装袋1袋分の間隔を開けた位置ごとに正面から横シールを施す横シール装置と、

シール成形される各包装袋に所定量の内容物を充填する充填装置と、

前記内容物が充填された包装袋を前記横シール部で切断して包装袋とするカッター装置と、

が具備されていることを特徴とするスティック型包装袋製造用の充填包装機。

【請求項2】

前記偏向装置は、前記給送路の手前において同給送路の中心線に対して交差した斜め姿勢をなす偏向バーと、同偏向バーの手前側に配される転向ローラとを備え、前記給送路を給送された包装フィルムは、前記偏向バーに掛け回されることで表裏反転した形態で斜め手前側に向きが変えられ、続いて転向ローラに掛け回されることで当該包装フィルムの裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送り出されるようになっていることを特徴とする請求項1記載のスティック型包装袋製造用の充填包装機。

【請求項3】

前記偏向装置の前記偏向バーは、前記給送路の中心線に対してなす角度が変更可能に設けられていることを特徴とする請求項2記載のスティック型包装袋製造用の充填包装機。

【請求項4】

長尺の包装フィルムが表面を上方に向けた水平姿勢で手前側に給送される途中で、当該包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出し、この送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、重ね合わせ部に縦シールを施すことで筒状体を形成し、その筒状体の所定位置に正面から横シールを施したのち内容物を充填して半包装袋を形成し、その半包装袋を包装袋1袋分ずつ給送してさらに正面から横シールを施すことでスティック型の包装袋を形成し、同横シール部を切断して包装袋を製造することを特徴とするスティック型包装袋の製造方法。

【請求項1】

長尺の包装フィルムを表面が上方を向いた水平姿勢で手前側に給送する給送路と、

給送された前記包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出す偏向装置と、

送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせつつ筒状に形成するフォーマ装置と、

前記包装フィルムを包装袋1袋分ずつ間欠給送する給送装置と、

前記フォーマ装置で筒状に形成された前記包装フィルムの重ね合わせ部に縦シールを施して筒状体を形成する縦シール装置と、

前記筒状体に対し包装袋1袋分の間隔を開けた位置ごとに正面から横シールを施す横シール装置と、

シール成形される各包装袋に所定量の内容物を充填する充填装置と、

前記内容物が充填された包装袋を前記横シール部で切断して包装袋とするカッター装置と、

が具備されていることを特徴とするスティック型包装袋製造用の充填包装機。

【請求項2】

前記偏向装置は、前記給送路の手前において同給送路の中心線に対して交差した斜め姿勢をなす偏向バーと、同偏向バーの手前側に配される転向ローラとを備え、前記給送路を給送された包装フィルムは、前記偏向バーに掛け回されることで表裏反転した形態で斜め手前側に向きが変えられ、続いて転向ローラに掛け回されることで当該包装フィルムの裏面が正面から左右いずれかに振られた方向に向けた姿勢で下方に送り出されるようになっていることを特徴とする請求項1記載のスティック型包装袋製造用の充填包装機。

【請求項3】

前記偏向装置の前記偏向バーは、前記給送路の中心線に対してなす角度が変更可能に設けられていることを特徴とする請求項2記載のスティック型包装袋製造用の充填包装機。

【請求項4】

長尺の包装フィルムが表面を上方に向けた水平姿勢で手前側に給送される途中で、当該包装フィルムを表裏反転させつつ斜め手前側に向きを変えたのち下方に屈曲して送り出し、この送り出された包装フィルムを幅方向の中央部において両側縁部を重ね合わせて筒状に回曲したのち、重ね合わせ部に縦シールを施すことで筒状体を形成し、その筒状体の所定位置に正面から横シールを施したのち内容物を充填して半包装袋を形成し、その半包装袋を包装袋1袋分ずつ給送してさらに正面から横シールを施すことでスティック型の包装袋を形成し、同横シール部を切断して包装袋を製造することを特徴とするスティック型包装袋の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−62073(P2012−62073A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205925(P2010−205925)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(592242660)株式会社東陽機械製作所 (20)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(592242660)株式会社東陽機械製作所 (20)

【Fターム(参考)】

[ Back to top ]