ステレオコンプレックス核形成剤を用いた医療機器の破壊靭性向上

破壊靭性を向上させたステント等のポリマー製埋込型機器をPLLA/PDLAブレンドから作製する方法を開示している。ブレンドを溶融加工して、結晶成長のための核形成部位であるステレオコンプレックス結晶子を形成できるようにする。溶融加工したブレンドからポリマー構造物を形成し、ポリマー構造物から機器を形成する。ステレオコンプレックス結晶子は、核形成密度の増大及び結晶サイズの縮小をもたらし、それによって、形成された機器の破壊靭性が増大される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマー製医療機器、特に、ステントを製造する方法に関する。

【背景技術】

【0002】

本発明は、身体内腔に埋め込むように構成された、半径方向に拡張可能な内部人工器官に関する。「内部人工器官」は、身体内部に留置される人工機器に相当する。「内腔」は、血管等の管状器官の腔を指す。ステントは、このような内部人工器官の一例である。ステントは、一般に円筒形状の機器であり、血管又は尿路や胆管等の他の解剖学上の内腔のセグメントの開通を保持、時には拡張するように機能する。ステントは、血管におけるアテローム硬化性狭窄症の治療でしばしば使用される。「狭窄症」は、身体の通路又は開口部の狭小化又は狭窄を指す。こうした治療では、ステントは、身体血管を補強し、血管系の血管形成術後の再狭窄症を予防する。「再狭窄症」は、血管又は心臓弁内の狭窄症が(バルーン血管形成術、ステント留置術、弁形成術によって)外見上成功したように治療された後、その狭窄症が再発することを指す。

【0003】

ステントは、相互連結する構造要素又はストラットのパターン又はネットワークを含む足場から一般に構成されており、これは、ワイヤー、チューブ、又はシート状の材料を円筒形状に丸めたものから形成されている。この足場は物理的に開通を保持し、所望により、通路の壁を拡張するので、その名前を付けている。一般に、ステントを治療部位に送達し、配置することができるように、ステントはカテーテル上に圧縮又は圧着することができる。

【0004】

送達は、カテーテルを使用して小さな内腔にステントを挿入し、治療部位にそれを搬送することを包含する。配置は、ステントが所望の位置についた後にステントをより大きな直径に拡張することを包含する。ステントを用いた機械的介入は、バルーン血管形成術と比較して、再狭窄症の割合を低下させた。しかし、再狭窄症は、依然として重大な問題である。再狭窄症がステント留置セグメントで生じたとき、臨床的選択肢はバルーンだけで治療された病変に関するものより限られているので、この治療は困難なものとなる可能性がある。

【0005】

ステントは、機械的介入のためだけでなく、生物学的療法を提供する媒体としても使用される。生物学的療法は、薬剤添加ステントを使用して、治療物質を局所的に投与するものである。治療部位に有効な濃度は、有害な、さらには有毒な副作用をしばしば生じる全身性薬物投与が必要である。局所送達は、全身的方法よりも総投薬レベルが少量投与となるが、特定部位に薬物を集中させるので、好ましい治療方法である。したがって、局所送達は、より少ない副作用で、より良好な結果をもたらす。

【0006】

薬剤添加ステントは、金属製又はポリマー製の足場の表面を、活性又は生物活性な薬剤又は薬物を含むポリマー担体で被覆することによって作製することができる。ポリマー製の足場はまた、活性な薬剤又は薬物の担体として機能することもできる。

【0007】

ステントは、いくつかの機械的要件を満たすことができなければならない。ステントは、血管の壁を支持する際にステントにかかる構造負荷、すなわち、半径方向の圧縮力に耐えることができなければならない。したがって、ステントは、十分な半径方向強度を有しなければならない。半径方向強度は、半径方向の圧縮力に耐えるステントの能力であり、ステントの円周方向まわりの強度及び剛性に起因する。したがって、半径方向の強度及び剛性はまた、輪状又は円周方向の強度及び剛性として説明することもできる。

【0008】

ステントは、一旦拡張されると、鼓動する心臓が誘発する周期的負荷をはじめとする、ステントにかかる可能性がある様々な力にかかわらず、その耐用年数にわたってそのサイズ及び形状を適切に維持しなければならない。例えば、半径方向にかかる力は、ステントを内側に収縮させる傾向がある。さらに、ステントは、圧着、拡張、及び周期的負荷に耐えられる十分な柔軟性を有しなければならない。

【0009】

埋込型医療機器を用いたいくつかの治療は、限られた期間の間だけ機器を存在させることが必要となる。構造組織支持及び/又は薬物送達を含む可能性がある治療が完了した後、ステントを治療位置から除去又は消失させることが望ましいことがある。機器を消失させる一方法は、体内条件にさらすことで腐食又は分解する材料から全体的又は部分的に機器を作製することによってなされ得る。したがって、機器の腐食性部分は、治療計画が完了した後に埋込領域から消失又は実質上消失させることができる。分解過程が完了した後、機器の全部分、又は機器の腐食性部分は残らない。いくつかの実施形態では、まさに無視できる程度の痕跡又は残留物が後に残ることもある。生体吸収性ポリマー等の生分解性、生体吸収性、及び/又は生体腐食性の材料から作製されたステントは、その臨床的必要性がなくなってはじめて完全に腐食されるように設計することができる。

【0010】

しかし、ステント等の埋込型医療機器の材料として、破壊靭性等が不十分なポリマーの使用には潜在的な欠点がある。

【発明の概要】

【0011】

本発明の様々な実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、ステレオコンプレックス結晶子を含む溶融加工済みブレンドからチューブを形成する工程であって、加工済みブレンドがチューブの形成中にPLLAのTgより低温にクエンチされる工程と、クエンチしたポリマーチューブを半径方向に変形させる工程と、変形させたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【0012】

本発明の別の実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、その結晶子を含む溶融加工済みブレンドからチューブを形成する工程であって、加工済みブレンドがチューブの形成中にPLLAのTgより低温にクエンチされる工程と、クエンチしたチューブをPLLAのTgより高温でアニーリングする工程と、アニーリングされたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【0013】

本発明の別の実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、その結晶子を含む溶融加工済みブレンドからチューブを形成する工程と、ステレオコンプレックス結晶子のまわりでPLLA結晶子が成長できるように、チューブの温度をPLLAのTmより低温にする工程と、PLLAのTmより低温でポリマーチューブを変形させる工程と、変形させたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【図面の簡単な説明】

【0014】

【図1】ステントを示す図である。

【図2】ポリマーに関する結晶核形成速度及び結晶成長速度の概略プロットを示す図である。

【図3】図3Aは、ステレオコンプレックス核形成剤を用いずに作製したポリマー製ステントのストラットを示す図であり、図3Bは、図3Aのストラットの断面の概略微構造を示す図である。

【図4】図4Aは、ステレオコンプレックス核形成剤を用いて作製したポリマー製ステントのストラットを示す図であり、図4Bは、図4Aのストラットの断面の概略微構造を示す図である。

【図5】マンドレル上に配置されたポリマーチューブの軸方向断面を示す図であり、チューブの内径がマンドレルの外径と同じ又は実質上同じである。

【図6】図6Aは、マンドレル上に配置されたポリマーチューブの軸方向断面を示す図であり、チューブの内径がマンドレルの外径より大きい。また、図6Bは、加熱によって図6Aのチューブの直径を縮小させたチューブを示す図である。

【図7】図7Aは、型内に置いたポリマー製チューブの軸方向断面を示す図であり、図7Bは、半径方向に変形させた状態の図7Aのポリマー製チューブを示す図である。

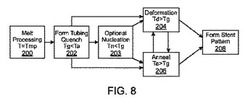

【図8】溶融加工済みブレンドのクエンチを含む、PLLA/PDLAブレンドの加工についてのフローチャートを示す図である。

【図9】図8に示したプロセスの典型的な温度プロファイルを示す図である。

【図10】溶融加工済みブレンドの段階的冷却を含む、PLLA/PDLAブレンドの加工についてのフローチャートを示す図である。

【図11】図10に示したプロセスの典型的な温度プロファイルを示す図である。

【発明を実施するための形態】

【0015】

本発明の様々な実施形態は、ポリマー製埋込型医療機器の製造に関する。特に、これらの実施形態は、ポリマー構造物から作製される機器の破壊靭性を増大させるために、ポリマー構造物を形成する際に核形成剤としてステレオコンプレックスを使用することを包含する。本明細書に記載の方法は、ポリマー製埋込型医療機器に一般に適用可能である。特に、これらの方法は、自己拡張型ステント、バルーン拡張型ステント、ステントグラフト、及びペースメーカーのリード線等のチューブ状埋込型医療機器に適用することができる。

【0016】

ステントは、相互連結する構造要素又はストラットのパターン又はネットワークを含むことができる。図1は、ステント100の概観を示す。いくつかの実施形態では、ステントは、相互連結する構造要素105のパターン又はネットワークを有する、本体、骨格又は足場を含むことができる。ステント100は、チューブから形成することができる(図示せず)。機器の構造パターンは、事実上いかなるデザインにすることもできる。本明細書に開示する実施形態は、図1に示すステント又はステントパターンに限定されない。これらの実施形態は、他のパターン及び他の機器に容易に適用可能である。パターン構造の変形は実質的に無限である。ステント100等のステントは、レーザー切断法又は化学エッチング法等の技術でパターンを形成することによってチューブから作製することができる。

【0017】

ステント100等のステントは、ポリマー製チューブから、又はチューブを形成するようにシートを丸め、接着することによってシートから作製することができる。チューブ又はシートは、押出成形又は射出成形によって形成することができる。ステントパターン、例えば図1に示したもの等は、レーザー切断法又は化学エッチング法等の技術でチューブ又はシートに形成することができる。次いで、ステントは、身体内腔中に送達させるためにバルーン又はカテーテル上に圧着させることができる。

【0018】

埋込型医療機器は、生分解性、生体吸収性、又は生体安定性なポリマーから部分的に又は完全に作製することができる。埋込型医療機器の作製に使用するポリマーは、生体安定性、生体吸収性、生分解性、又は生体腐食性とすることができる。生体安定性は、生分解性ではないポリマーを指す。生分解性、生体吸収性、及び生体腐食性という用語は、互換的に使用され、血液等の体液にさらされたときに完全に分解及び/又は腐食させることができ、身体中に徐々に再吸収、吸収、及び/又は身体から除去することができるポリマーを指す。ポリマーの崩壊及び吸収の過程は、例えば加水分解及び代謝過程によって引き起こすことができる。

【0019】

生分解性ポリマーから作製したステントは、例えば血管開存性及び/又は薬物送達を維持するその意図した機能が実現されるまでの期間、身体内に残存することを意図している。分解、腐食、吸収、及び/又は再吸収の過程が完了した後、生分解性ステントの全部分、又はステントの生分解性の部分は残らない。いくつかの実施形態では、まさに無視できる程度の痕跡又は残留物が後に残ることもある。

【0020】

治療期間の継続期間は、治療されている身体の障害によって決まる。患部血管でのステントの使用を伴う冠動脈心疾患の治療では、継続期間は、約1カ月〜数年の範囲に及ぶ可能性がある。しかし、継続期間は、約6カ月、12カ月、18カ月、又は2年まで続くのが典型的である。いくつかの状況では、治療期間は、2年を超える可能性がある。

【0021】

上記のように、ステントは、高半径方向強度、高弾性率、及び高破壊靭性等のいくつかの機械的要件を有する。こうした要件を満たすステントは、患部血管の送達、配置、及び治療を非常に容易にする。半径方向強度に関して、ステントは、血管の壁を支持する際にステントにかかる構造負荷、すなわち、半径方向の圧縮力に耐えるために、十分な半径方向強度を有しなければならない。さらに、ステントは、圧着、拡張、及び周期的負荷に耐えられる十分な柔軟性を有しなければならない。半径方向強度が不十分なポリマー製ステントは、機械的破損を起こすか、又は血管への埋込み後に内側に収縮する可能性がある。

【0022】

ポリマーの重量比に対する強度は、金属のそれより小さい。比較的低い弾性率を補うために、ポリマー製ステントは、金属製ステントよりも著しく太いストラットを必要とする可能性があり、その結果、望ましくない大きな外形となる。ポリマーの強度不足に対処する一方法は、変形させたポリマー構造物からステントを作製することである。ポリマーを変形させると、変形方向に沿って強度が増大される傾向がある。したがって、ステント製造プロセスは、ポリマーチューブを半径方向に変形させ、変形させたチューブからステントを切断することを包含することができる。

【0023】

靭性に関して、ポリマーステントはまた、耐破壊性を高くするべきである。ステント材料として適切なポリ(L−ラクチド)(PLLA)等の半結晶性ポリマーは、生物学的条件又は人体内条件下では脆弱な傾向がある。具体的には、こうしたポリマーは、ガラス転移温度(Tg)が人体温度の約37℃より高い可能性がある。これらのポリマー系は、破損前に塑性変形がほとんど又はまったくない脆性破壊メカニズムを示す。その結果、こうしたポリマーから作製したステントは、ステントの使用範囲に関して靭性が不十分となる可能性がある。特に、ステントが、ステントの使用範囲全体、すなわち、圧着、送達、配置にわたって、及び所望の治療期間中、破壊されにくいことは重要である。

【0024】

いくつかの方策を使用して、PLLA等の半結晶性ポリマーの破壊靭性を向上させることができる。例えば、ゴム相(又は強化剤)を化学反応又は物理的ブレンド法によってポリカプロラクトン又はポリトリメチルカルボナート等の硬質ポリマー中に組み込むことができる。しかし、これは強度及び弾性率の低下をもたらす。

【0025】

或いは、破壊靭性は、ポリマー結晶又は結晶子のサイズを縮小させ、且つ結晶が成長する核の密度を増大させることによって向上させることができる。半結晶性ポリマーは、融点より低い温度において非晶性ドメインと結晶性ドメインのどちらも含有することができる。非晶性領域は、ポリマー鎖が比較的乱れた立体配置にあるものである。結晶性ドメイン又は結晶子は、ポリマー鎖が規則的な立体配置にあるものであり、ポリマー鎖のセグメントが互いに本質的に平行である。

【0026】

一般に、ポリマーの結晶化では、2種の別個の事象が生じる。第1の事象は、ポリマーマトリクス中に核が形成することである。第2の事象は、これらの核のまわりに結晶子が成長することである。したがって、ポリマーの結晶化の総括速度は、ポリマーマトリクス中の核の平衡濃度、及びこれらの核のまわりの結晶子の成長速度に依存する。

【0027】

一般に、結晶化は、ポリマーのTg〜Tmの温度においてポリマーに起こる傾向がある。図2は、静止条件下におけるガラス転移温度(Tg)〜融点(Tm)の温度での核形成速度(A)と結晶成長速度(B)との依存関係の概略図を示している。Tgより高いがTmよりかなり低い温度では、ポリマー鎖の運動性が制限されており、後の過程ではるかにより大規模な鎖運動性が必要とされるので、核形成は成長より実質上有利である。ポリマーの温度がTmより一時期高くなるまで、これらの核は依然としてポリマー中に存在する。図2に示した挙動の結果は、高温では、大きな結晶子の形成が相対的にほとんどないが、低温では、より小さな結晶子の形成が相対的により多いというものである。PLLAのTg及びTmの範囲についての文献値(Medical Plastics and Biomaterials Magazine 、1998年3月)は、173〜178℃及び60〜65℃である。

【0028】

核形成密度は、エチレンビス(12−ヒドロキシステアリルアミド)(EBSA)、シクロヘキサンジカルボン酸ジアニリド、テトラメチレンジカルボン酸ジサリチロイルヒドラジド、及び水和ケイ酸マグネシウム(タルク)等の核形成剤を添加することによって増大させることができる。しかし、これらの小分子材料は、PLLA等のポリマーと良好な適合性を示さない。さらに、これらの材料を添加すると、ポリマーの機械的特性の劣化が引き起こされ、PLLAマトリクスからのこれらの材料の浸出に起因する安全上の問題を潜在的に有する可能性がある。

【0029】

本発明の実施形態は、ステレオコンプレックスを使用してポリマーを加工して、核形成密度の増大及び結晶サイズの縮小を生じさせて、ポリマーから形成されるステントの破壊靭性を増大することを包含する。特に、これらの実施形態は、PLLA及びポリ(D−乳酸)のステレオコンプレックスを使用してPLLAを溶融加工することを包含する。ポリ(乳酸)(PLA)は、3種の立体異性体、ポリ(L−乳酸)(PLLA)、ポリ(D−乳酸)(PDLA)、及びポリ(DL−乳酸)(PDLLA)を有する。PDLLAは、非晶性ポリマーである。PLLA及びPDLAは、構造の点で互いに鏡像であるので立体異性体である。これらの立体異性体は共に、融点(Tm)の約180℃でアイソタクチック及び半結晶性であり、同一の機械的特性を有する。ブレンドするとPLLA及びPDLAは共結晶化して、ステレオコンプレックス結晶を形成し、その融点は約230℃となり、PLLA又はPDLAのTmより約50℃高くなることが科学文献に示されている。融点の著しい上昇は、ステレオコンプレックス結晶構造中の強力なファンデルワールス相互作用に起因すると考えられる。

【0030】

本発明の実施形態は、埋込型医療機器を形成するために改変させることができるポリマー構造物の加工に一般に適用する。ポリマー構造物は、チューブやシート等の幾何学的形状に形成されるポリマー又はポリマー材料とすることができる。形状は、埋込型医療機器を形成するのにさらなる加工を加えることができるように選択する。例えば、ステントパターンをチューブ状に切断して、ステントを形成することができる。ポリマー構造物は、押出成形又は射出成形を使用して形成することができる。或いは、ポリマーチューブは、チューブ状に丸め、接着されたシートから形成することができる。

【0031】

本発明の実施形態は、PLLAとPDLAとのポリマーブレンドを溶融加工して、加工中にブレンド中にPLLA/PDLAステレオコンプレックス結晶子を形成できるようにすることを包含する。次いで、チューブは、PLLA結晶子の成長に核形成部位として働くステレオコンプレックス結晶子を含む加工済みブレンドから形成する。PDLAの濃度はPLLAより実質上低く、その結果、高い核形成密度及び結晶子サイズの低下がもたらされ、それによって破壊靭性が高くなる。

【0032】

図3Aは、ステレオコンプレックス核形成剤を用いずに作製したポリマー製ステントのストラット100を示しており、図3Bは、非晶性領域108内に分散した少量の大きな結晶106を示す、ストラット100の断面102の概略微構造104である。図4Aは、ステレオコンプレックス核形成剤を用いて作製したポリマー製ステントのストラット110を示している。図4Bは、非晶性領域118内に分散した大量のより小さな結晶116を示す、ストラット110の断面112の概略微構造114を示している。

【0033】

PLLA結晶子成長は、複数の仕方で行うことができる。特に、2セットの実施形態を本明細書に記載する。ポリマーブレンドの溶融加工は、2セットの実施形態で同一である。この2セットの実施形態は、溶融加工後のブレンドの加工において異なる。

【0034】

第1セットの実施形態では、PLLA又はPDLAの結晶子を低減又は防止するように、ポリマー溶融物からチューブを最初に形成する。これは、溶融加工後にチューブをクエンチすることによって行われる。ステレオコンプレックス結晶子は、後のPLLA結晶子成長工程において核形成部位として作用する。結晶成長は、チューブの変形、結晶化温度でのチューブのアニーリング、又はその両方によって誘発させることができる。さらに、チューブは、結晶成長前に核形成密度をさらに増大させる核形成工程を任意選択で受けることができ、この核形成工程では、チューブは、PLLA核又はステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、PLLA核形成が可能になる温度又は温度範囲でアニーリングされる。

【0035】

第2セットの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子が成長できるように、チューブの温度を溶融加工温度から下げる。

【0036】

第1及び第2セットの実施形態の両方で、ステレオコンプレックス結晶子のまわりにPLLA結晶子を成長させて、所望の結晶化度を得ることができる。次いで、ステントを加工済みブレンドから形成することができる。

【0037】

さらに、第1及び第2セットの実施形態の両方で、加工中のPLLA/PDLAブレンドの温度は、PLLAのTmより高く、ステレオコンプレックスのTmより低い。この温度範囲での加工によって、PLLA又はPDLAの結晶子を含まない溶融物中にステレオコンプレックス結晶子を存在させることが可能になる。いくつかの実施形態では、溶融加工温度は、180〜225℃である。

【0038】

上記のように、核形成密度を増大させ、それ故に結晶子サイズが縮小されることによって、得られたチューブ及びステントの破壊靭性は強化される。高い核形成密度及び小さな結晶子サイズは、PDLAの分率がPLLAより実質上低いブレンドによって実現することができる。PDLAの分率が低いことによって、小さなステレオコンプレックス結晶子の形成が可能になる。いくつかの実施形態では、PLLA/PDLAブレンド中のPDLAの重量分率は、0.25wt%未満、0.25〜5wt%、又は5〜10wt%である。他の実施形態では、PDLAの分率は、10wt%超でもある。

【0039】

溶融加工は、押出成形等の、バッチ加工又は連続加工によって行うことができる。一般に、押出成形は、例えば回転スクリューを使用して溶融物を混合する押出機のバレルによってポリマー溶融物を搬送するプロセスを指す。ポリマー溶融物は、押出機を出るポリマーに選択した形状を与えるダイに強制的に通すことができる。チューブ押出成形の場合、ダイに強制的に通したポリマー溶融物(押出物)は、チューブ形状の円筒形フィルムを形成する。フィルム温度を冷却によって下げ、軸方向に引っ張って、最終のチューブ製品を形成することができる。

【0040】

押出機は、ポリマー溶融物を入口から出口ポートに搬送するバレルを一般に含む。ポリマーは、溶融物として又は固体形態でその融点より低温で押出機バレルに供給することができる。固体ポリマーは、バレルによって搬送されている最中に溶融される。押出機バレル中のポリマーは、ポリマーの融点(Tm)より高温に加熱され、大気より高圧にさらされる。バレル内のポリマーは、例えば回転スクリューを使用して混合される。本発明で使用する押出機の代表的な例としては、一軸スクリュー押出機、かみ合い型同方向回転及び異方向回転二軸スクリュー押出機、並びに他の多軸スクリュー素練り型(masticating)押出機を挙げることができる。

【0041】

本発明の実施形態では、PLLA及びPDLAを押出機中でブレンドすることができる。バレル中のポリマー溶融物の温度は、PLLAのTm〜ステレオコンプレックスのTmの温度範囲に維持することができ、それによって、ステレオコンプレックス結晶子がPLLA溶融物内に生じるようになる。次いで、ステレオコンプレックス結晶子を含むブレンドは、ダイに強制的に通されて、PLLAマトリクス内に分散したステレオコンプレックス結晶子を含むチューブを形成する。

【0042】

本発明の他の実施形態では、射出成形を使用して、溶融加工済みブレンドから形成されたチューブを形成することができる。一般に、「射出成形」は、ポリマー又はプラスチック材料から部品を作製するための製造技術を指す。溶融したプラスチックを所望の形状と逆の型に高圧で注入する。型は、金属、通常鋼又はアルミニウムでできており、精密機械加工を施して、所望部品の外観を形成することができる。本発明の実施形態では、溶融加工したステレオコンプレックス結晶子含有PLLA/PDLAブレンドをチューブ状型に注入することができる。

【0043】

上述の第1セット実施形態では、PLLA又はPDLAの結晶子を低減又は防止するように、チューブを形成する。ステレオコンプレックス結晶子は、後のPLLA結晶子成長工程において核形成部位として作用する。結晶成長は、チューブの変形、結晶化温度でのチューブのアニーリング、又はその両方によって誘発させることができる。

【0044】

こうした実施形態では、押出機のダイからのチューブ状フィルムは、溶融加工温度からPLLAのTgより低温にクエンチ又は急速に冷却することができる。チューブ状フィルムは、例えば、25℃未満又は0℃未満の温度の水等の冷たい流体のバッチにフィルムを浸漬することによって、クエンチすることができる。得られたチューブは、非晶性PLLAマトリクス内に分散したステレオコンプレックス結晶子から構成することができる。

【0045】

射出成形と同時に、型中のブレンドを、溶融加工温度からPLLAのTgより低温にクエンチして、PLLAの結晶化を低減又は防止することができる。型の温度は、例えば再循環水浴によって制御することができる。一実施形態では、型を所望の温度に冷却する温度の水を含有するチャンバーによって、その型を浸漬又は包囲することができる。一実施形態では、冷却水用の経路は、型内の経路を通って循環させることができる。上述のように、得られたチューブは、非晶性又は実質上非晶性なPLLAマトリクス内に分散したステレオコンプレックス結晶子から構成されている可能性がある。

【0046】

これらの第1セット実施形態では、非晶性又は実質上非晶性なPLLAマトリクス中のステレオコンプレックス結晶子から構成されているチューブを形成した後、チューブを加工して、ステレオコンプレックス結晶子のまわりにPLLA結晶を成長させる。これらの結晶子は、結晶子成長の際に核形成部位として働く。所望の結晶化度は、少なくとも10〜20%、20〜30%、30〜55%、又は55%超とすることができる。上述又は以下の詳細な記載のように、結晶子成長は、温度、変形、又はその両方を増大させることによって誘発させることができる。

【0047】

いくつかの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子成長が可能になる温度でチューブをアニーリングすることによって、溶融加工からのステレオコンプレックス結晶子のまわりにPLLA結晶を成長させることができる。結晶成長のための温度範囲は、ステレオコンプレックス結晶子のまわりにPLLA結晶子成長が可能になる、Tg〜Tmの任意の温度とすることができる。例えば、温度範囲は、少なくともTg+Z×(Tm−Tg)とすることができ、但し、Zは、0.2〜0.4、0.4〜0.8、又は0.8〜0.9である。PLLA結晶子は、選択した温度において選択した結晶子成長時間で成長させることができる。結晶成長時間は、結晶化速度(図2に示すように温度に依存)及び所望の結晶化度に依存する。したがって、結晶成長速度が速ければ速いほど、所望の結晶化度を達成するための結晶成長時間が短くなる。また、PLLA核がこの期間に生じる場合もあり、結晶子はこうした核のまわりに成長することができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0048】

アニーリング温度又は結晶子成長温度におけるチューブ温度の加熱又は維持は、様々な方法によって行うことができる。例えば、チューブを真空オーブン中で加熱することができる。或いは、窒素、酸素、空気、アルゴン、又は他のガス等の温かいガスを、チューブ上に送風することができる。チューブの温度は、周知の制御方法によって維持することができる。

【0049】

ポリマー構造物は、加熱時に形を変化させる傾向を有する可能性がある。特に、ポリマー製チューブは、加熱時に直径が縮小又は収縮する傾向を有する可能性がある。いくつかの実施形態では、アニーリング工程又は温度誘発型結晶成長工程中のポリマーチューブの直径の縮小を低減又は防止することができる。直径の縮小は、加熱中にポリマー製チューブをマンドレル上に配置することによって低減又は防止することができる。チューブの収縮は、チューブの外径までに制限されている。直径の縮小を防止するために、チューブの内径をマンドレルの外径と同一又は実質上同一にすることができる。図5は、マンドレル122上に配置したポリマーチューブ120の軸方向断面を用いてこれを例示するものである。チューブ120の内径は、マンドレル122の外径Dmと同一又は実質上同一である。

【0050】

収縮を低減させるために、マンドレルは、ポリマーチューブの内径より小さい外径を有する。図6Aは、マンドレル132上に配置したポリマーチューブ130の軸方向断面を用いてこれを示すものである。チューブ130の内径Dtは、マンドレル132の外径Dmより大きい。図6Bは、アニーリング又は結晶子成長中にチューブ130が加熱されると、チューブ130は直径が縮小し得るが、直径の縮小はマンドレルの外径Dmまでに制限されていることを示している。

【0051】

別の実施形態では、チューブ内の圧力上昇を維持することによって、収縮を低減又は防止することができる。例えば、ポリマーチューブを、型、例えばガラス中に配置することができ、チューブ中にガスを送風することによって加熱中に内部圧力を増大させる。

【0052】

結晶子成長工程後、チューブは、次いで機器製造プロセスのさらなる加工工程を受けることができる。例えば、ステントパターンをチューブ状に切断することができる。或いは、又はさらに、ステントパターンを切断する前に、ポリマーチューブを変形させて、強度を増大させることができる(以下に記載)。

【0053】

いくつかの実施形態では、PLLA結晶子成長は、チューブの変形によって直接誘発させることができる。変形方向に沿った強度、並びに靭性を増大させるために、ステントの製造プロセスにおいてチューブの半径方向変形工程を含むことが望ましい可能性がある。特に、チューブを半径方向に変形させて、チューブの半径方向強度を増大させた後に、その変形させたチューブからステントを形成することができる。さらに、チューブを軸方向に変形させて、軸方向の強度を増大させることができる。

【0054】

半径方向及び/又は軸方向の変形は、溶融加工からのステレオコンプレックス結晶子のまわりにPLLA結晶子の結晶成長を誘発させる。したがって、いくつかの実施形態では、ポリマーチューブは、チューブの溶融加工及びクエンチの後に変形させることができる。こうした実施形態では、変形は、ステレオコンプレックス結晶子のまわりに結晶成長を引き起こす。チューブは、ブロー成形等の周知の方法を使用して半径方向に変形させることができ、これを以下に記載する。

【0055】

ある実施形態では、変形中のポリマーチューブの温度は、アニーリング工程中の温度より低温又は同温とすることができる。変形プロセスは、溶融加工中に形成したステレオコンプレックス結晶子のまわりに結晶子の成長を誘発させることができる。静止条件で結晶子成長がほとんど又はまったくない温度でさえ、変形中の結晶子の成長は起こる可能性がある。前述のように、図2の結晶成長速度に関する概略曲線(B)は、静止条件に相当するものであり、したがって、変形中の結晶子成長には当てはまらない。以下に記載するように、Tgはガラス状態から硬い変形可能な又は延性のある状態への転移を表すので、ポリマーチューブの温度は、変形中はTgより高いことが望ましい。したがって、Tgより高い温度は、ポリマーの変形を容易にする。

【0056】

他の実施形態では、変形中のチューブの温度は、アニーリング温度範囲よりさらに低くすることができる。こうした実施形態では、結晶子の成長は、変形と温度上昇のどちらにも起因する可能性がある。変形中のチューブの典型的な温度範囲は、Tg+Y×(Tm−Tg)とすることができ、但し、Yは、0〜0.2、0.2〜0.4、0.4〜0.8とすることができる。

【0057】

さらに別の実施形態では、温度誘発型PLLA結晶子成長工程と変形工程とは連続して行うことができる。例えば、温度を上昇させて、PLLA結晶子を成長させた後、選択した温度で変形工程を行うことができる。或いは、変形工程を行った後、PLLA結晶子の成長が可能になる上昇させた温度で変形済み構造物を平衡に保つことができる。

【0058】

図7A〜Bは、ブロー成形を使用して、ポリマー製チューブを変形する実施形態を例示している。図7Aは、型160内に位置する外径155を有するポリマー製チューブ150の軸方向断面図を示している。型160は、ポリマー製チューブ150の半径方向変形を、直径165に、すなわち型160の内径に制限している。ポリマーチューブ150は末端部170で閉じられていてもよいが、これは後の製造工程で開き得る。流体は、矢印175で示すように、ポリマー製チューブ150の開放基端部180中に搬送される。引張り力195を基端部180及び末端部170にかけることができる。

【0059】

ポリマー製チューブ150は、流体を周囲温度より高温に加熱した後にその流体をポリマー製チューブ150中に搬送することによって加熱することができる。或いは、ポリマー製チューブは、型に温かいガスを送風して型160の外部を加熱することによって加熱することができる。チューブはまた、型の中の発熱体によって加熱することもできる。ポリマー製チューブの温度上昇によって促進されたポリマーチューブ150の内部圧力の上昇は、矢印185で示すように、ポリマーチューブ150の半径方向の変形を引き起こす。図7Bは、型160内にある、外径190を有する変形状態のポリマー製チューブ150を示している。

【0060】

さらに、チューブを目標直径に拡張させることができる。一実施形態では、目標直径は、チューブをレーザー機械加工することによってステントパターンを形成した際の直径とすることができる。目標直径はまた、圧着前のステントの直径に相当してもよい。半径方向の変形度合いは、ブローアップ比又は半径方向延伸比:

変形したチューブの外径/チューブの最初の外径

によって数量化することができる。いくつかの実施形態では、ステントの作製に使用するポリマー製チューブの半径方向延伸比は、約1〜10、又はより厳密に約2〜6とすることができる。同様に、軸方向の変形度合いは、軸方向の延伸比:

変形したチューブの長さ/チューブの最初の長さ

によって数量化することができる。

【0061】

さらに、第1セットの実施形態では、チューブは、結晶成長の前に核形成工程を任意選択で受けることができる。核形成工程では、チューブは、PLLA核又はステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、PLLA核形成が可能になる温度又は温度範囲でアニーリングされる。アニーリングは、ポリマー構造物全体にわたってPLLA核の結晶種を生じさせる。温度範囲は、Tg〜Tgより3、5、7、10、12、15又は18℃高い温度とすることができる。或いは、温度範囲は、Tg〜0.15×(Tm−Tg)とすることができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0062】

図8は、PLLA/PDLAブレンドを加工する第1セットの実施形態のフローチャートを示している。図9は、典型的な温度プロファイルを示している。工程200では、ブレンドは、溶融加工温度Tmpで溶融加工されており、この温度は、PLLAのTm〜ステレオコンプレックスのTmである。チューブは、工程202でブレンドから形成され、PLLAのTgより低い温度Tqにクエンチされる。クエンチは、図9に示す温度の急激な降下によって例示している。クエンチしたチューブは、PLLAのTgより高い温度Tdで変形204することができる。或いは、クエンチしたチューブは、PLLAのTgより高い温度Taでアニーリング206することができる。クエンチしたチューブは、変形204又は結晶成長アニーリング206の前に核形成工程203を任意選択で受けることができ、この場合、チューブは、核形成温度Tn>Tgでアニーリングされる。図9はTa>Tdを示しているが、TaはTdと同じ又は未満とすることができる。図8に示すように、変形工程204の後にアニーリング工程206を続けてもよく、アニーリング工程206の後に変形204を続けてもよい。変形、アニーリング、又はその両方の後、チューブにステントパターンを形成208することができる。

【0063】

上述のように、第2セットの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子が成長できるように、チューブの温度を溶融加工温度から下げる。こうした実施形態では、チューブの温度を、溶融加工温度からPLLAのTmより低温に下げる。PLLA結晶子は、温度降下中にステレオコンプレックス結晶子のまわりに成長する。温度は最終的にPLLAのTgより低温に下げることができるが、PLLA結晶子の成長はTgに達する前に促進される。これは、チューブを溶融加工温度からTgより低温にクエンチすることによってPLLA結晶子成長を低減又は防止する第1セットの実施形態と対照的である。

【0064】

いくつかの実施形態では、チューブは、温度降下後に、PLLAのTg〜Tmの温度でアニーリングすることができる。こうした実施形態では、温度は、PLLAのTg〜Tmの温度又は温度範囲に下げられ、一時期この温度又は温度範囲で維持することができる。例えば、温度は、少なくともTg+Z×(Tm−Tg)とすることができ、但し、Zは、0.2〜0.4、0.4〜0.8、又は0.8〜0.9である。PLLA結晶子は、選択した温度において選択した結晶子成長時間で成長させることができる。また、PLLA核が生じる場合もあり、結晶子はこうした核のまわりに成長することができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0065】

さらに、温度降下、アニーリング、又はその両方の温度降下及びアニーリング中にポリマーチューブを変形させる。こうした実施形態では、ポリマーチューブは、PLLAのTg〜Tmの温度範囲にある間に変形させることができる。これらの実施形態では、チューブは、半径方向、軸方向、又はその両方の半径方向及び軸方向に変形させることができる。次いで、変形させたチューブからステントを形成することができる。

【0066】

上記のように、チューブは、押出成形又は射出成形を使用して形成することができる。いくつかの実施形態では、ダイに強制的に通したチューブ状フィルムは、このチューブ状フィルムに所望の冷却速度を与える流体を用いて溶融加工温度から冷却することができる。流体は、チューブ状フィルムの中又は上に送風するガスとすることができる。チューブ状フィルムはまた、水等の液体の浴を通過させることもできる。冷却流体の温度は、PLLAのTgより10、20、30℃、又は30℃超高くすることができる。次いで、冷却期間又はアニーリングの後、チューブは、PLLAのTgより低温にクエンチすることができる。

【0067】

押し出されたチューブは、例えばインフレーション押出成形を使用して、半径方向に変形することができる。溶融ポリマーは、ダイを通してマンドレル上に押し出され、チューブは、気泡のまわりに拡張され、両端部が密閉されている。或いは、上述のように、押し出されたチューブは、ブロー成形を使用して拡張させることができる。

【0068】

図10は、PLLA/PDLAブレンドを加工する第2セットの実施形態のフローチャートを示している。図11は、典型的な温度プロファイルを示している。第1セットの実施形態でのように、ブレンドは、溶融加工温度Tmpで溶融加工220され、この温度は、PLLAのTm〜ステレオコンプレックスのTmである。工程222において、チューブはブレンドから形成され、温度はPLLAのTmより低温に下げられる。温度の降下は、図11に示す温度の段階的降下によって例示している。図11の温度プロファイルで示すように、温度は、Tgより低温に下げることができる。チューブは、PLLAのTgより高い温度Taで任意選択でアニーリング226することができる。チューブは、温度降下、アニーリング、又はその両方中に半径方向及び/又は軸方向に変形224される。変形後、チューブにステントパターンを形成228することができる。

【0069】

本発明において、次の用語及び定義は以下の通りとする。

【0070】

「ガラス転移温度」、Tgは、ポリマーの非晶性ドメインが大気圧において脆弱なガラス状態から硬い変形可能な又は延性のある状態に変化する温度である。言い換えると、Tgは、ポリマー鎖のセグメント運動が開始される温度に相当する。非晶性又は半結晶性ポリマーが温度上昇にさらされると、温度が上昇するにつれてポリマーの膨張係数と熱容量が共に増加し、これは分子運動の増大を示している。温度が上昇しても、サンプル内の実際のモル体積は一定のまま保たれるので、より高い膨張係数は、系に関連する自由体積の増加を示し、その結果、分子の動きの自由度が増大される。増加する熱容量は、運動を通じた熱放散の増加に相当する。所与のポリマーのTgは、加熱速度に依存し、ポリマーの熱履歴に影響を受ける可能性がある。さらに、ポリマーの化学構造は、運動性に作用することによってガラス転移に重大な影響を及ぼす。本明細書では、別段の指定がない限り、「Tg」は、PLLAのTgを指す。

【0071】

「強度」は、材料が壊れる前に耐える、軸に沿った最大応力を指す。極限強度は、試験中に加えた最大負荷を最初の断面積で割って計算する。

【0072】

「弾性率」は、材料に負荷した単位面積当たりの応力成分又は力の成分を、負荷力によって生じる負荷力の軸に沿った歪みで割った割合として定義することができる。例えば、材料は、引張係数と圧縮弾性率の両方を有する。

【0073】

「歪み」は、所与の応力又は負荷において材料に生じる拡張又は圧縮の量を指す。歪みは、最初の長さの分率又はパーセンテージ、すなわち、長さの変化を最初の長さで割った値として表現することができる。したがって、歪みは、拡張には正数であり、圧縮には負数である。

【0074】

材料への引張応力は、材料が壊れる前に耐える最大の引張応力を指す「引張強度」に達するまで増大させることができる。極限引張強度は、試験中に加えた最大負荷を最初の断面積で割って計算する。同様に、「圧縮強度」は、軸方向に押す力に耐える材料の受容能力である。圧縮強度が限界に達したとき、材料は破砕される。

【0075】

「応力」は、例えば平面内の小面積に作用する力等、単位面積当たりの力を指す。応力は、平面に対して垂直成分と平行成分とに分けることができ、それぞれ垂直応力、せん断応力と呼ばれる。例えば、引張応力は、拡張(長さの伸長)をまねく、負荷した応力の垂直成分である。さらに、圧縮応力は、圧縮(長さの短縮)をまねく、材料に負荷した応力の垂直成分である。応力によって材料が変形することがあり、これは長さの変化を指す。「拡張」又は「圧縮」は、材料のサンプルが応力を受けたときのサンプルの長さの増加又は減少として定義することができる。

【0076】

「靭性」は、壊れる前に吸収されるエネルギー量であり、又は同等の意味で、材料を壊すのに必要な仕事量である。靭性の基準の1つは、歪みゼロから破壊時の歪みまでの応力−歪み曲線下の面積である。この場合の靭性の単位は、材料の単位体積当たりのエネルギーの単位となる。例えば、L.H.Van Vlack、「Elements of Materials Science and Engineering」、270〜271頁、Addison−Wesley(リーディング、ペンシルベニア州、1989年)を参照されたい。

【実施例】

【0077】

以下に説明する実施例は、例示のために示したものにすぎず、本発明を限定することを一切意味するものではない。以下の実施例は本発明の理解に役立たせるために示すものであるが、本発明が特定の実施例に限定されないことを理解されたい。以下の実施例は、限定ではなく例示として提供するものである。パラメータ及びデータは、本発明の実施形態の範囲を限定すると解釈すべきではない。

【0078】

実施例1:核形成剤としてPLLA/PDLAステレオコンプレックスを使用する、押出及び拡張させたチューブからのPLLAステントの製造

【0079】

工程1(材料混合):二軸スクリュー押出機を使用して200℃で溶融配合することによって、又はクロロホルムにPLLAとPDLAを共に溶解させ、それをメタノールに沈澱させて溶液ブレンドすることによって、PDLA(Mw約600kg/mol)20gを高分子量PLLA(Mw約600kg/mol)1kgと混合する。

【0080】

工程2(チューブ押出成形):混合したPDLA/PLLA材料を一軸スクリュー押出機において200℃で押し出し、冷水中で直接クエンチする。押出チューブのサイズは、内径(ID)を約0.02”、外径(OD)を0.06”に設定する。

【0081】

工程3(チューブ拡張):押出チューブをガラス型に配置し、約200°Fで拡張させて、その結晶化度及び二軸延伸を増大させる。拡張したチューブの最終ID及びODは、それぞれ0.10”及び0.11”に設定する。

【0082】

工程4(ステント製造):フェムト秒レーザーを使用して、拡張させたチューブからステントを切断し、それをバルーンカテーテル上により小さなサイズ(0.05”)に圧着し、25kGray線量の電子線で滅菌する。

【0083】

実施例2:核形成剤としてPLLA/PDLAステレオコンプレックスを使用する、押出チューブからのPLLAステントの製造

【0084】

工程1(材料ブレンド):二軸スクリュー押出機において200℃で溶融配合することによって、PDLA(Mw約600kg/mol)60gを高分子量PLLA(Mw約600kg/mol)1kgとブレンドする。

【0085】

工程2(チューブ押出成形):PDLA/PLLAブレンドを一軸又は二軸スクリュー押出機において200℃で押し出し、温/熱水でゆっくりと冷却した後、最後に冷水でクエンチする。押出チューブのサイズは、IDを約0.07”、ODを0.08”に設定する。

【0086】

工程3(ステント製造):フェムト秒レーザーを使用して、押出チューブからステントを直接切断し、それをバルーンカテーテル上により小さなサイズ(0.05”)に圧着し、25kGray線量の電子線で滅菌する。

【0087】

本発明の特定の実施形態を示し、記載しているが、本発明の幅広い態様から逸脱することなく変更及び改変を実施することができることは当業者には明らかであろう。したがって、添付の特許請求の範囲は、その範囲内に、本発明の真の精神及び範囲に属するこうした変更及び改変のすべてを包含するものである。

【技術分野】

【0001】

本発明は、ポリマー製医療機器、特に、ステントを製造する方法に関する。

【背景技術】

【0002】

本発明は、身体内腔に埋め込むように構成された、半径方向に拡張可能な内部人工器官に関する。「内部人工器官」は、身体内部に留置される人工機器に相当する。「内腔」は、血管等の管状器官の腔を指す。ステントは、このような内部人工器官の一例である。ステントは、一般に円筒形状の機器であり、血管又は尿路や胆管等の他の解剖学上の内腔のセグメントの開通を保持、時には拡張するように機能する。ステントは、血管におけるアテローム硬化性狭窄症の治療でしばしば使用される。「狭窄症」は、身体の通路又は開口部の狭小化又は狭窄を指す。こうした治療では、ステントは、身体血管を補強し、血管系の血管形成術後の再狭窄症を予防する。「再狭窄症」は、血管又は心臓弁内の狭窄症が(バルーン血管形成術、ステント留置術、弁形成術によって)外見上成功したように治療された後、その狭窄症が再発することを指す。

【0003】

ステントは、相互連結する構造要素又はストラットのパターン又はネットワークを含む足場から一般に構成されており、これは、ワイヤー、チューブ、又はシート状の材料を円筒形状に丸めたものから形成されている。この足場は物理的に開通を保持し、所望により、通路の壁を拡張するので、その名前を付けている。一般に、ステントを治療部位に送達し、配置することができるように、ステントはカテーテル上に圧縮又は圧着することができる。

【0004】

送達は、カテーテルを使用して小さな内腔にステントを挿入し、治療部位にそれを搬送することを包含する。配置は、ステントが所望の位置についた後にステントをより大きな直径に拡張することを包含する。ステントを用いた機械的介入は、バルーン血管形成術と比較して、再狭窄症の割合を低下させた。しかし、再狭窄症は、依然として重大な問題である。再狭窄症がステント留置セグメントで生じたとき、臨床的選択肢はバルーンだけで治療された病変に関するものより限られているので、この治療は困難なものとなる可能性がある。

【0005】

ステントは、機械的介入のためだけでなく、生物学的療法を提供する媒体としても使用される。生物学的療法は、薬剤添加ステントを使用して、治療物質を局所的に投与するものである。治療部位に有効な濃度は、有害な、さらには有毒な副作用をしばしば生じる全身性薬物投与が必要である。局所送達は、全身的方法よりも総投薬レベルが少量投与となるが、特定部位に薬物を集中させるので、好ましい治療方法である。したがって、局所送達は、より少ない副作用で、より良好な結果をもたらす。

【0006】

薬剤添加ステントは、金属製又はポリマー製の足場の表面を、活性又は生物活性な薬剤又は薬物を含むポリマー担体で被覆することによって作製することができる。ポリマー製の足場はまた、活性な薬剤又は薬物の担体として機能することもできる。

【0007】

ステントは、いくつかの機械的要件を満たすことができなければならない。ステントは、血管の壁を支持する際にステントにかかる構造負荷、すなわち、半径方向の圧縮力に耐えることができなければならない。したがって、ステントは、十分な半径方向強度を有しなければならない。半径方向強度は、半径方向の圧縮力に耐えるステントの能力であり、ステントの円周方向まわりの強度及び剛性に起因する。したがって、半径方向の強度及び剛性はまた、輪状又は円周方向の強度及び剛性として説明することもできる。

【0008】

ステントは、一旦拡張されると、鼓動する心臓が誘発する周期的負荷をはじめとする、ステントにかかる可能性がある様々な力にかかわらず、その耐用年数にわたってそのサイズ及び形状を適切に維持しなければならない。例えば、半径方向にかかる力は、ステントを内側に収縮させる傾向がある。さらに、ステントは、圧着、拡張、及び周期的負荷に耐えられる十分な柔軟性を有しなければならない。

【0009】

埋込型医療機器を用いたいくつかの治療は、限られた期間の間だけ機器を存在させることが必要となる。構造組織支持及び/又は薬物送達を含む可能性がある治療が完了した後、ステントを治療位置から除去又は消失させることが望ましいことがある。機器を消失させる一方法は、体内条件にさらすことで腐食又は分解する材料から全体的又は部分的に機器を作製することによってなされ得る。したがって、機器の腐食性部分は、治療計画が完了した後に埋込領域から消失又は実質上消失させることができる。分解過程が完了した後、機器の全部分、又は機器の腐食性部分は残らない。いくつかの実施形態では、まさに無視できる程度の痕跡又は残留物が後に残ることもある。生体吸収性ポリマー等の生分解性、生体吸収性、及び/又は生体腐食性の材料から作製されたステントは、その臨床的必要性がなくなってはじめて完全に腐食されるように設計することができる。

【0010】

しかし、ステント等の埋込型医療機器の材料として、破壊靭性等が不十分なポリマーの使用には潜在的な欠点がある。

【発明の概要】

【0011】

本発明の様々な実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、ステレオコンプレックス結晶子を含む溶融加工済みブレンドからチューブを形成する工程であって、加工済みブレンドがチューブの形成中にPLLAのTgより低温にクエンチされる工程と、クエンチしたポリマーチューブを半径方向に変形させる工程と、変形させたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【0012】

本発明の別の実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、その結晶子を含む溶融加工済みブレンドからチューブを形成する工程であって、加工済みブレンドがチューブの形成中にPLLAのTgより低温にクエンチされる工程と、クエンチしたチューブをPLLAのTgより高温でアニーリングする工程と、アニーリングされたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【0013】

本発明の別の実施形態は、PLLAとPDLAとのポリマーブレンドを、ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、その結晶子を含む溶融加工済みブレンドからチューブを形成する工程と、ステレオコンプレックス結晶子のまわりでPLLA結晶子が成長できるように、チューブの温度をPLLAのTmより低温にする工程と、PLLAのTmより低温でポリマーチューブを変形させる工程と、変形させたチューブからステントを形成する工程とを含む、ステントの製造方法を包含する。

【図面の簡単な説明】

【0014】

【図1】ステントを示す図である。

【図2】ポリマーに関する結晶核形成速度及び結晶成長速度の概略プロットを示す図である。

【図3】図3Aは、ステレオコンプレックス核形成剤を用いずに作製したポリマー製ステントのストラットを示す図であり、図3Bは、図3Aのストラットの断面の概略微構造を示す図である。

【図4】図4Aは、ステレオコンプレックス核形成剤を用いて作製したポリマー製ステントのストラットを示す図であり、図4Bは、図4Aのストラットの断面の概略微構造を示す図である。

【図5】マンドレル上に配置されたポリマーチューブの軸方向断面を示す図であり、チューブの内径がマンドレルの外径と同じ又は実質上同じである。

【図6】図6Aは、マンドレル上に配置されたポリマーチューブの軸方向断面を示す図であり、チューブの内径がマンドレルの外径より大きい。また、図6Bは、加熱によって図6Aのチューブの直径を縮小させたチューブを示す図である。

【図7】図7Aは、型内に置いたポリマー製チューブの軸方向断面を示す図であり、図7Bは、半径方向に変形させた状態の図7Aのポリマー製チューブを示す図である。

【図8】溶融加工済みブレンドのクエンチを含む、PLLA/PDLAブレンドの加工についてのフローチャートを示す図である。

【図9】図8に示したプロセスの典型的な温度プロファイルを示す図である。

【図10】溶融加工済みブレンドの段階的冷却を含む、PLLA/PDLAブレンドの加工についてのフローチャートを示す図である。

【図11】図10に示したプロセスの典型的な温度プロファイルを示す図である。

【発明を実施するための形態】

【0015】

本発明の様々な実施形態は、ポリマー製埋込型医療機器の製造に関する。特に、これらの実施形態は、ポリマー構造物から作製される機器の破壊靭性を増大させるために、ポリマー構造物を形成する際に核形成剤としてステレオコンプレックスを使用することを包含する。本明細書に記載の方法は、ポリマー製埋込型医療機器に一般に適用可能である。特に、これらの方法は、自己拡張型ステント、バルーン拡張型ステント、ステントグラフト、及びペースメーカーのリード線等のチューブ状埋込型医療機器に適用することができる。

【0016】

ステントは、相互連結する構造要素又はストラットのパターン又はネットワークを含むことができる。図1は、ステント100の概観を示す。いくつかの実施形態では、ステントは、相互連結する構造要素105のパターン又はネットワークを有する、本体、骨格又は足場を含むことができる。ステント100は、チューブから形成することができる(図示せず)。機器の構造パターンは、事実上いかなるデザインにすることもできる。本明細書に開示する実施形態は、図1に示すステント又はステントパターンに限定されない。これらの実施形態は、他のパターン及び他の機器に容易に適用可能である。パターン構造の変形は実質的に無限である。ステント100等のステントは、レーザー切断法又は化学エッチング法等の技術でパターンを形成することによってチューブから作製することができる。

【0017】

ステント100等のステントは、ポリマー製チューブから、又はチューブを形成するようにシートを丸め、接着することによってシートから作製することができる。チューブ又はシートは、押出成形又は射出成形によって形成することができる。ステントパターン、例えば図1に示したもの等は、レーザー切断法又は化学エッチング法等の技術でチューブ又はシートに形成することができる。次いで、ステントは、身体内腔中に送達させるためにバルーン又はカテーテル上に圧着させることができる。

【0018】

埋込型医療機器は、生分解性、生体吸収性、又は生体安定性なポリマーから部分的に又は完全に作製することができる。埋込型医療機器の作製に使用するポリマーは、生体安定性、生体吸収性、生分解性、又は生体腐食性とすることができる。生体安定性は、生分解性ではないポリマーを指す。生分解性、生体吸収性、及び生体腐食性という用語は、互換的に使用され、血液等の体液にさらされたときに完全に分解及び/又は腐食させることができ、身体中に徐々に再吸収、吸収、及び/又は身体から除去することができるポリマーを指す。ポリマーの崩壊及び吸収の過程は、例えば加水分解及び代謝過程によって引き起こすことができる。

【0019】

生分解性ポリマーから作製したステントは、例えば血管開存性及び/又は薬物送達を維持するその意図した機能が実現されるまでの期間、身体内に残存することを意図している。分解、腐食、吸収、及び/又は再吸収の過程が完了した後、生分解性ステントの全部分、又はステントの生分解性の部分は残らない。いくつかの実施形態では、まさに無視できる程度の痕跡又は残留物が後に残ることもある。

【0020】

治療期間の継続期間は、治療されている身体の障害によって決まる。患部血管でのステントの使用を伴う冠動脈心疾患の治療では、継続期間は、約1カ月〜数年の範囲に及ぶ可能性がある。しかし、継続期間は、約6カ月、12カ月、18カ月、又は2年まで続くのが典型的である。いくつかの状況では、治療期間は、2年を超える可能性がある。

【0021】

上記のように、ステントは、高半径方向強度、高弾性率、及び高破壊靭性等のいくつかの機械的要件を有する。こうした要件を満たすステントは、患部血管の送達、配置、及び治療を非常に容易にする。半径方向強度に関して、ステントは、血管の壁を支持する際にステントにかかる構造負荷、すなわち、半径方向の圧縮力に耐えるために、十分な半径方向強度を有しなければならない。さらに、ステントは、圧着、拡張、及び周期的負荷に耐えられる十分な柔軟性を有しなければならない。半径方向強度が不十分なポリマー製ステントは、機械的破損を起こすか、又は血管への埋込み後に内側に収縮する可能性がある。

【0022】

ポリマーの重量比に対する強度は、金属のそれより小さい。比較的低い弾性率を補うために、ポリマー製ステントは、金属製ステントよりも著しく太いストラットを必要とする可能性があり、その結果、望ましくない大きな外形となる。ポリマーの強度不足に対処する一方法は、変形させたポリマー構造物からステントを作製することである。ポリマーを変形させると、変形方向に沿って強度が増大される傾向がある。したがって、ステント製造プロセスは、ポリマーチューブを半径方向に変形させ、変形させたチューブからステントを切断することを包含することができる。

【0023】

靭性に関して、ポリマーステントはまた、耐破壊性を高くするべきである。ステント材料として適切なポリ(L−ラクチド)(PLLA)等の半結晶性ポリマーは、生物学的条件又は人体内条件下では脆弱な傾向がある。具体的には、こうしたポリマーは、ガラス転移温度(Tg)が人体温度の約37℃より高い可能性がある。これらのポリマー系は、破損前に塑性変形がほとんど又はまったくない脆性破壊メカニズムを示す。その結果、こうしたポリマーから作製したステントは、ステントの使用範囲に関して靭性が不十分となる可能性がある。特に、ステントが、ステントの使用範囲全体、すなわち、圧着、送達、配置にわたって、及び所望の治療期間中、破壊されにくいことは重要である。

【0024】

いくつかの方策を使用して、PLLA等の半結晶性ポリマーの破壊靭性を向上させることができる。例えば、ゴム相(又は強化剤)を化学反応又は物理的ブレンド法によってポリカプロラクトン又はポリトリメチルカルボナート等の硬質ポリマー中に組み込むことができる。しかし、これは強度及び弾性率の低下をもたらす。

【0025】

或いは、破壊靭性は、ポリマー結晶又は結晶子のサイズを縮小させ、且つ結晶が成長する核の密度を増大させることによって向上させることができる。半結晶性ポリマーは、融点より低い温度において非晶性ドメインと結晶性ドメインのどちらも含有することができる。非晶性領域は、ポリマー鎖が比較的乱れた立体配置にあるものである。結晶性ドメイン又は結晶子は、ポリマー鎖が規則的な立体配置にあるものであり、ポリマー鎖のセグメントが互いに本質的に平行である。

【0026】

一般に、ポリマーの結晶化では、2種の別個の事象が生じる。第1の事象は、ポリマーマトリクス中に核が形成することである。第2の事象は、これらの核のまわりに結晶子が成長することである。したがって、ポリマーの結晶化の総括速度は、ポリマーマトリクス中の核の平衡濃度、及びこれらの核のまわりの結晶子の成長速度に依存する。

【0027】

一般に、結晶化は、ポリマーのTg〜Tmの温度においてポリマーに起こる傾向がある。図2は、静止条件下におけるガラス転移温度(Tg)〜融点(Tm)の温度での核形成速度(A)と結晶成長速度(B)との依存関係の概略図を示している。Tgより高いがTmよりかなり低い温度では、ポリマー鎖の運動性が制限されており、後の過程ではるかにより大規模な鎖運動性が必要とされるので、核形成は成長より実質上有利である。ポリマーの温度がTmより一時期高くなるまで、これらの核は依然としてポリマー中に存在する。図2に示した挙動の結果は、高温では、大きな結晶子の形成が相対的にほとんどないが、低温では、より小さな結晶子の形成が相対的により多いというものである。PLLAのTg及びTmの範囲についての文献値(Medical Plastics and Biomaterials Magazine 、1998年3月)は、173〜178℃及び60〜65℃である。

【0028】

核形成密度は、エチレンビス(12−ヒドロキシステアリルアミド)(EBSA)、シクロヘキサンジカルボン酸ジアニリド、テトラメチレンジカルボン酸ジサリチロイルヒドラジド、及び水和ケイ酸マグネシウム(タルク)等の核形成剤を添加することによって増大させることができる。しかし、これらの小分子材料は、PLLA等のポリマーと良好な適合性を示さない。さらに、これらの材料を添加すると、ポリマーの機械的特性の劣化が引き起こされ、PLLAマトリクスからのこれらの材料の浸出に起因する安全上の問題を潜在的に有する可能性がある。

【0029】

本発明の実施形態は、ステレオコンプレックスを使用してポリマーを加工して、核形成密度の増大及び結晶サイズの縮小を生じさせて、ポリマーから形成されるステントの破壊靭性を増大することを包含する。特に、これらの実施形態は、PLLA及びポリ(D−乳酸)のステレオコンプレックスを使用してPLLAを溶融加工することを包含する。ポリ(乳酸)(PLA)は、3種の立体異性体、ポリ(L−乳酸)(PLLA)、ポリ(D−乳酸)(PDLA)、及びポリ(DL−乳酸)(PDLLA)を有する。PDLLAは、非晶性ポリマーである。PLLA及びPDLAは、構造の点で互いに鏡像であるので立体異性体である。これらの立体異性体は共に、融点(Tm)の約180℃でアイソタクチック及び半結晶性であり、同一の機械的特性を有する。ブレンドするとPLLA及びPDLAは共結晶化して、ステレオコンプレックス結晶を形成し、その融点は約230℃となり、PLLA又はPDLAのTmより約50℃高くなることが科学文献に示されている。融点の著しい上昇は、ステレオコンプレックス結晶構造中の強力なファンデルワールス相互作用に起因すると考えられる。

【0030】

本発明の実施形態は、埋込型医療機器を形成するために改変させることができるポリマー構造物の加工に一般に適用する。ポリマー構造物は、チューブやシート等の幾何学的形状に形成されるポリマー又はポリマー材料とすることができる。形状は、埋込型医療機器を形成するのにさらなる加工を加えることができるように選択する。例えば、ステントパターンをチューブ状に切断して、ステントを形成することができる。ポリマー構造物は、押出成形又は射出成形を使用して形成することができる。或いは、ポリマーチューブは、チューブ状に丸め、接着されたシートから形成することができる。

【0031】

本発明の実施形態は、PLLAとPDLAとのポリマーブレンドを溶融加工して、加工中にブレンド中にPLLA/PDLAステレオコンプレックス結晶子を形成できるようにすることを包含する。次いで、チューブは、PLLA結晶子の成長に核形成部位として働くステレオコンプレックス結晶子を含む加工済みブレンドから形成する。PDLAの濃度はPLLAより実質上低く、その結果、高い核形成密度及び結晶子サイズの低下がもたらされ、それによって破壊靭性が高くなる。

【0032】

図3Aは、ステレオコンプレックス核形成剤を用いずに作製したポリマー製ステントのストラット100を示しており、図3Bは、非晶性領域108内に分散した少量の大きな結晶106を示す、ストラット100の断面102の概略微構造104である。図4Aは、ステレオコンプレックス核形成剤を用いて作製したポリマー製ステントのストラット110を示している。図4Bは、非晶性領域118内に分散した大量のより小さな結晶116を示す、ストラット110の断面112の概略微構造114を示している。

【0033】

PLLA結晶子成長は、複数の仕方で行うことができる。特に、2セットの実施形態を本明細書に記載する。ポリマーブレンドの溶融加工は、2セットの実施形態で同一である。この2セットの実施形態は、溶融加工後のブレンドの加工において異なる。

【0034】

第1セットの実施形態では、PLLA又はPDLAの結晶子を低減又は防止するように、ポリマー溶融物からチューブを最初に形成する。これは、溶融加工後にチューブをクエンチすることによって行われる。ステレオコンプレックス結晶子は、後のPLLA結晶子成長工程において核形成部位として作用する。結晶成長は、チューブの変形、結晶化温度でのチューブのアニーリング、又はその両方によって誘発させることができる。さらに、チューブは、結晶成長前に核形成密度をさらに増大させる核形成工程を任意選択で受けることができ、この核形成工程では、チューブは、PLLA核又はステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、PLLA核形成が可能になる温度又は温度範囲でアニーリングされる。

【0035】

第2セットの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子が成長できるように、チューブの温度を溶融加工温度から下げる。

【0036】

第1及び第2セットの実施形態の両方で、ステレオコンプレックス結晶子のまわりにPLLA結晶子を成長させて、所望の結晶化度を得ることができる。次いで、ステントを加工済みブレンドから形成することができる。

【0037】

さらに、第1及び第2セットの実施形態の両方で、加工中のPLLA/PDLAブレンドの温度は、PLLAのTmより高く、ステレオコンプレックスのTmより低い。この温度範囲での加工によって、PLLA又はPDLAの結晶子を含まない溶融物中にステレオコンプレックス結晶子を存在させることが可能になる。いくつかの実施形態では、溶融加工温度は、180〜225℃である。

【0038】

上記のように、核形成密度を増大させ、それ故に結晶子サイズが縮小されることによって、得られたチューブ及びステントの破壊靭性は強化される。高い核形成密度及び小さな結晶子サイズは、PDLAの分率がPLLAより実質上低いブレンドによって実現することができる。PDLAの分率が低いことによって、小さなステレオコンプレックス結晶子の形成が可能になる。いくつかの実施形態では、PLLA/PDLAブレンド中のPDLAの重量分率は、0.25wt%未満、0.25〜5wt%、又は5〜10wt%である。他の実施形態では、PDLAの分率は、10wt%超でもある。

【0039】

溶融加工は、押出成形等の、バッチ加工又は連続加工によって行うことができる。一般に、押出成形は、例えば回転スクリューを使用して溶融物を混合する押出機のバレルによってポリマー溶融物を搬送するプロセスを指す。ポリマー溶融物は、押出機を出るポリマーに選択した形状を与えるダイに強制的に通すことができる。チューブ押出成形の場合、ダイに強制的に通したポリマー溶融物(押出物)は、チューブ形状の円筒形フィルムを形成する。フィルム温度を冷却によって下げ、軸方向に引っ張って、最終のチューブ製品を形成することができる。

【0040】

押出機は、ポリマー溶融物を入口から出口ポートに搬送するバレルを一般に含む。ポリマーは、溶融物として又は固体形態でその融点より低温で押出機バレルに供給することができる。固体ポリマーは、バレルによって搬送されている最中に溶融される。押出機バレル中のポリマーは、ポリマーの融点(Tm)より高温に加熱され、大気より高圧にさらされる。バレル内のポリマーは、例えば回転スクリューを使用して混合される。本発明で使用する押出機の代表的な例としては、一軸スクリュー押出機、かみ合い型同方向回転及び異方向回転二軸スクリュー押出機、並びに他の多軸スクリュー素練り型(masticating)押出機を挙げることができる。

【0041】

本発明の実施形態では、PLLA及びPDLAを押出機中でブレンドすることができる。バレル中のポリマー溶融物の温度は、PLLAのTm〜ステレオコンプレックスのTmの温度範囲に維持することができ、それによって、ステレオコンプレックス結晶子がPLLA溶融物内に生じるようになる。次いで、ステレオコンプレックス結晶子を含むブレンドは、ダイに強制的に通されて、PLLAマトリクス内に分散したステレオコンプレックス結晶子を含むチューブを形成する。

【0042】

本発明の他の実施形態では、射出成形を使用して、溶融加工済みブレンドから形成されたチューブを形成することができる。一般に、「射出成形」は、ポリマー又はプラスチック材料から部品を作製するための製造技術を指す。溶融したプラスチックを所望の形状と逆の型に高圧で注入する。型は、金属、通常鋼又はアルミニウムでできており、精密機械加工を施して、所望部品の外観を形成することができる。本発明の実施形態では、溶融加工したステレオコンプレックス結晶子含有PLLA/PDLAブレンドをチューブ状型に注入することができる。

【0043】

上述の第1セット実施形態では、PLLA又はPDLAの結晶子を低減又は防止するように、チューブを形成する。ステレオコンプレックス結晶子は、後のPLLA結晶子成長工程において核形成部位として作用する。結晶成長は、チューブの変形、結晶化温度でのチューブのアニーリング、又はその両方によって誘発させることができる。

【0044】

こうした実施形態では、押出機のダイからのチューブ状フィルムは、溶融加工温度からPLLAのTgより低温にクエンチ又は急速に冷却することができる。チューブ状フィルムは、例えば、25℃未満又は0℃未満の温度の水等の冷たい流体のバッチにフィルムを浸漬することによって、クエンチすることができる。得られたチューブは、非晶性PLLAマトリクス内に分散したステレオコンプレックス結晶子から構成することができる。

【0045】

射出成形と同時に、型中のブレンドを、溶融加工温度からPLLAのTgより低温にクエンチして、PLLAの結晶化を低減又は防止することができる。型の温度は、例えば再循環水浴によって制御することができる。一実施形態では、型を所望の温度に冷却する温度の水を含有するチャンバーによって、その型を浸漬又は包囲することができる。一実施形態では、冷却水用の経路は、型内の経路を通って循環させることができる。上述のように、得られたチューブは、非晶性又は実質上非晶性なPLLAマトリクス内に分散したステレオコンプレックス結晶子から構成されている可能性がある。

【0046】

これらの第1セット実施形態では、非晶性又は実質上非晶性なPLLAマトリクス中のステレオコンプレックス結晶子から構成されているチューブを形成した後、チューブを加工して、ステレオコンプレックス結晶子のまわりにPLLA結晶を成長させる。これらの結晶子は、結晶子成長の際に核形成部位として働く。所望の結晶化度は、少なくとも10〜20%、20〜30%、30〜55%、又は55%超とすることができる。上述又は以下の詳細な記載のように、結晶子成長は、温度、変形、又はその両方を増大させることによって誘発させることができる。

【0047】

いくつかの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子成長が可能になる温度でチューブをアニーリングすることによって、溶融加工からのステレオコンプレックス結晶子のまわりにPLLA結晶を成長させることができる。結晶成長のための温度範囲は、ステレオコンプレックス結晶子のまわりにPLLA結晶子成長が可能になる、Tg〜Tmの任意の温度とすることができる。例えば、温度範囲は、少なくともTg+Z×(Tm−Tg)とすることができ、但し、Zは、0.2〜0.4、0.4〜0.8、又は0.8〜0.9である。PLLA結晶子は、選択した温度において選択した結晶子成長時間で成長させることができる。結晶成長時間は、結晶化速度(図2に示すように温度に依存)及び所望の結晶化度に依存する。したがって、結晶成長速度が速ければ速いほど、所望の結晶化度を達成するための結晶成長時間が短くなる。また、PLLA核がこの期間に生じる場合もあり、結晶子はこうした核のまわりに成長することができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0048】

アニーリング温度又は結晶子成長温度におけるチューブ温度の加熱又は維持は、様々な方法によって行うことができる。例えば、チューブを真空オーブン中で加熱することができる。或いは、窒素、酸素、空気、アルゴン、又は他のガス等の温かいガスを、チューブ上に送風することができる。チューブの温度は、周知の制御方法によって維持することができる。

【0049】

ポリマー構造物は、加熱時に形を変化させる傾向を有する可能性がある。特に、ポリマー製チューブは、加熱時に直径が縮小又は収縮する傾向を有する可能性がある。いくつかの実施形態では、アニーリング工程又は温度誘発型結晶成長工程中のポリマーチューブの直径の縮小を低減又は防止することができる。直径の縮小は、加熱中にポリマー製チューブをマンドレル上に配置することによって低減又は防止することができる。チューブの収縮は、チューブの外径までに制限されている。直径の縮小を防止するために、チューブの内径をマンドレルの外径と同一又は実質上同一にすることができる。図5は、マンドレル122上に配置したポリマーチューブ120の軸方向断面を用いてこれを例示するものである。チューブ120の内径は、マンドレル122の外径Dmと同一又は実質上同一である。

【0050】

収縮を低減させるために、マンドレルは、ポリマーチューブの内径より小さい外径を有する。図6Aは、マンドレル132上に配置したポリマーチューブ130の軸方向断面を用いてこれを示すものである。チューブ130の内径Dtは、マンドレル132の外径Dmより大きい。図6Bは、アニーリング又は結晶子成長中にチューブ130が加熱されると、チューブ130は直径が縮小し得るが、直径の縮小はマンドレルの外径Dmまでに制限されていることを示している。

【0051】

別の実施形態では、チューブ内の圧力上昇を維持することによって、収縮を低減又は防止することができる。例えば、ポリマーチューブを、型、例えばガラス中に配置することができ、チューブ中にガスを送風することによって加熱中に内部圧力を増大させる。

【0052】

結晶子成長工程後、チューブは、次いで機器製造プロセスのさらなる加工工程を受けることができる。例えば、ステントパターンをチューブ状に切断することができる。或いは、又はさらに、ステントパターンを切断する前に、ポリマーチューブを変形させて、強度を増大させることができる(以下に記載)。

【0053】

いくつかの実施形態では、PLLA結晶子成長は、チューブの変形によって直接誘発させることができる。変形方向に沿った強度、並びに靭性を増大させるために、ステントの製造プロセスにおいてチューブの半径方向変形工程を含むことが望ましい可能性がある。特に、チューブを半径方向に変形させて、チューブの半径方向強度を増大させた後に、その変形させたチューブからステントを形成することができる。さらに、チューブを軸方向に変形させて、軸方向の強度を増大させることができる。

【0054】

半径方向及び/又は軸方向の変形は、溶融加工からのステレオコンプレックス結晶子のまわりにPLLA結晶子の結晶成長を誘発させる。したがって、いくつかの実施形態では、ポリマーチューブは、チューブの溶融加工及びクエンチの後に変形させることができる。こうした実施形態では、変形は、ステレオコンプレックス結晶子のまわりに結晶成長を引き起こす。チューブは、ブロー成形等の周知の方法を使用して半径方向に変形させることができ、これを以下に記載する。

【0055】

ある実施形態では、変形中のポリマーチューブの温度は、アニーリング工程中の温度より低温又は同温とすることができる。変形プロセスは、溶融加工中に形成したステレオコンプレックス結晶子のまわりに結晶子の成長を誘発させることができる。静止条件で結晶子成長がほとんど又はまったくない温度でさえ、変形中の結晶子の成長は起こる可能性がある。前述のように、図2の結晶成長速度に関する概略曲線(B)は、静止条件に相当するものであり、したがって、変形中の結晶子成長には当てはまらない。以下に記載するように、Tgはガラス状態から硬い変形可能な又は延性のある状態への転移を表すので、ポリマーチューブの温度は、変形中はTgより高いことが望ましい。したがって、Tgより高い温度は、ポリマーの変形を容易にする。

【0056】

他の実施形態では、変形中のチューブの温度は、アニーリング温度範囲よりさらに低くすることができる。こうした実施形態では、結晶子の成長は、変形と温度上昇のどちらにも起因する可能性がある。変形中のチューブの典型的な温度範囲は、Tg+Y×(Tm−Tg)とすることができ、但し、Yは、0〜0.2、0.2〜0.4、0.4〜0.8とすることができる。

【0057】

さらに別の実施形態では、温度誘発型PLLA結晶子成長工程と変形工程とは連続して行うことができる。例えば、温度を上昇させて、PLLA結晶子を成長させた後、選択した温度で変形工程を行うことができる。或いは、変形工程を行った後、PLLA結晶子の成長が可能になる上昇させた温度で変形済み構造物を平衡に保つことができる。

【0058】

図7A〜Bは、ブロー成形を使用して、ポリマー製チューブを変形する実施形態を例示している。図7Aは、型160内に位置する外径155を有するポリマー製チューブ150の軸方向断面図を示している。型160は、ポリマー製チューブ150の半径方向変形を、直径165に、すなわち型160の内径に制限している。ポリマーチューブ150は末端部170で閉じられていてもよいが、これは後の製造工程で開き得る。流体は、矢印175で示すように、ポリマー製チューブ150の開放基端部180中に搬送される。引張り力195を基端部180及び末端部170にかけることができる。

【0059】

ポリマー製チューブ150は、流体を周囲温度より高温に加熱した後にその流体をポリマー製チューブ150中に搬送することによって加熱することができる。或いは、ポリマー製チューブは、型に温かいガスを送風して型160の外部を加熱することによって加熱することができる。チューブはまた、型の中の発熱体によって加熱することもできる。ポリマー製チューブの温度上昇によって促進されたポリマーチューブ150の内部圧力の上昇は、矢印185で示すように、ポリマーチューブ150の半径方向の変形を引き起こす。図7Bは、型160内にある、外径190を有する変形状態のポリマー製チューブ150を示している。

【0060】

さらに、チューブを目標直径に拡張させることができる。一実施形態では、目標直径は、チューブをレーザー機械加工することによってステントパターンを形成した際の直径とすることができる。目標直径はまた、圧着前のステントの直径に相当してもよい。半径方向の変形度合いは、ブローアップ比又は半径方向延伸比:

変形したチューブの外径/チューブの最初の外径

によって数量化することができる。いくつかの実施形態では、ステントの作製に使用するポリマー製チューブの半径方向延伸比は、約1〜10、又はより厳密に約2〜6とすることができる。同様に、軸方向の変形度合いは、軸方向の延伸比:

変形したチューブの長さ/チューブの最初の長さ

によって数量化することができる。

【0061】

さらに、第1セットの実施形態では、チューブは、結晶成長の前に核形成工程を任意選択で受けることができる。核形成工程では、チューブは、PLLA核又はステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、PLLA核形成が可能になる温度又は温度範囲でアニーリングされる。アニーリングは、ポリマー構造物全体にわたってPLLA核の結晶種を生じさせる。温度範囲は、Tg〜Tgより3、5、7、10、12、15又は18℃高い温度とすることができる。或いは、温度範囲は、Tg〜0.15×(Tm−Tg)とすることができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0062】

図8は、PLLA/PDLAブレンドを加工する第1セットの実施形態のフローチャートを示している。図9は、典型的な温度プロファイルを示している。工程200では、ブレンドは、溶融加工温度Tmpで溶融加工されており、この温度は、PLLAのTm〜ステレオコンプレックスのTmである。チューブは、工程202でブレンドから形成され、PLLAのTgより低い温度Tqにクエンチされる。クエンチは、図9に示す温度の急激な降下によって例示している。クエンチしたチューブは、PLLAのTgより高い温度Tdで変形204することができる。或いは、クエンチしたチューブは、PLLAのTgより高い温度Taでアニーリング206することができる。クエンチしたチューブは、変形204又は結晶成長アニーリング206の前に核形成工程203を任意選択で受けることができ、この場合、チューブは、核形成温度Tn>Tgでアニーリングされる。図9はTa>Tdを示しているが、TaはTdと同じ又は未満とすることができる。図8に示すように、変形工程204の後にアニーリング工程206を続けてもよく、アニーリング工程206の後に変形204を続けてもよい。変形、アニーリング、又はその両方の後、チューブにステントパターンを形成208することができる。

【0063】

上述のように、第2セットの実施形態では、ステレオコンプレックス結晶子のまわりにPLLA結晶子が成長できるように、チューブの温度を溶融加工温度から下げる。こうした実施形態では、チューブの温度を、溶融加工温度からPLLAのTmより低温に下げる。PLLA結晶子は、温度降下中にステレオコンプレックス結晶子のまわりに成長する。温度は最終的にPLLAのTgより低温に下げることができるが、PLLA結晶子の成長はTgに達する前に促進される。これは、チューブを溶融加工温度からTgより低温にクエンチすることによってPLLA結晶子成長を低減又は防止する第1セットの実施形態と対照的である。

【0064】

いくつかの実施形態では、チューブは、温度降下後に、PLLAのTg〜Tmの温度でアニーリングすることができる。こうした実施形態では、温度は、PLLAのTg〜Tmの温度又は温度範囲に下げられ、一時期この温度又は温度範囲で維持することができる。例えば、温度は、少なくともTg+Z×(Tm−Tg)とすることができ、但し、Zは、0.2〜0.4、0.4〜0.8、又は0.8〜0.9である。PLLA結晶子は、選択した温度において選択した結晶子成長時間で成長させることができる。また、PLLA核が生じる場合もあり、結晶子はこうした核のまわりに成長することができる。アニーリングの時間は、5分、10分、30分まで、又は30分超とすることができる。

【0065】

さらに、温度降下、アニーリング、又はその両方の温度降下及びアニーリング中にポリマーチューブを変形させる。こうした実施形態では、ポリマーチューブは、PLLAのTg〜Tmの温度範囲にある間に変形させることができる。これらの実施形態では、チューブは、半径方向、軸方向、又はその両方の半径方向及び軸方向に変形させることができる。次いで、変形させたチューブからステントを形成することができる。

【0066】

上記のように、チューブは、押出成形又は射出成形を使用して形成することができる。いくつかの実施形態では、ダイに強制的に通したチューブ状フィルムは、このチューブ状フィルムに所望の冷却速度を与える流体を用いて溶融加工温度から冷却することができる。流体は、チューブ状フィルムの中又は上に送風するガスとすることができる。チューブ状フィルムはまた、水等の液体の浴を通過させることもできる。冷却流体の温度は、PLLAのTgより10、20、30℃、又は30℃超高くすることができる。次いで、冷却期間又はアニーリングの後、チューブは、PLLAのTgより低温にクエンチすることができる。

【0067】

押し出されたチューブは、例えばインフレーション押出成形を使用して、半径方向に変形することができる。溶融ポリマーは、ダイを通してマンドレル上に押し出され、チューブは、気泡のまわりに拡張され、両端部が密閉されている。或いは、上述のように、押し出されたチューブは、ブロー成形を使用して拡張させることができる。

【0068】

図10は、PLLA/PDLAブレンドを加工する第2セットの実施形態のフローチャートを示している。図11は、典型的な温度プロファイルを示している。第1セットの実施形態でのように、ブレンドは、溶融加工温度Tmpで溶融加工220され、この温度は、PLLAのTm〜ステレオコンプレックスのTmである。工程222において、チューブはブレンドから形成され、温度はPLLAのTmより低温に下げられる。温度の降下は、図11に示す温度の段階的降下によって例示している。図11の温度プロファイルで示すように、温度は、Tgより低温に下げることができる。チューブは、PLLAのTgより高い温度Taで任意選択でアニーリング226することができる。チューブは、温度降下、アニーリング、又はその両方中に半径方向及び/又は軸方向に変形224される。変形後、チューブにステントパターンを形成228することができる。

【0069】

本発明において、次の用語及び定義は以下の通りとする。

【0070】

「ガラス転移温度」、Tgは、ポリマーの非晶性ドメインが大気圧において脆弱なガラス状態から硬い変形可能な又は延性のある状態に変化する温度である。言い換えると、Tgは、ポリマー鎖のセグメント運動が開始される温度に相当する。非晶性又は半結晶性ポリマーが温度上昇にさらされると、温度が上昇するにつれてポリマーの膨張係数と熱容量が共に増加し、これは分子運動の増大を示している。温度が上昇しても、サンプル内の実際のモル体積は一定のまま保たれるので、より高い膨張係数は、系に関連する自由体積の増加を示し、その結果、分子の動きの自由度が増大される。増加する熱容量は、運動を通じた熱放散の増加に相当する。所与のポリマーのTgは、加熱速度に依存し、ポリマーの熱履歴に影響を受ける可能性がある。さらに、ポリマーの化学構造は、運動性に作用することによってガラス転移に重大な影響を及ぼす。本明細書では、別段の指定がない限り、「Tg」は、PLLAのTgを指す。

【0071】

「強度」は、材料が壊れる前に耐える、軸に沿った最大応力を指す。極限強度は、試験中に加えた最大負荷を最初の断面積で割って計算する。

【0072】

「弾性率」は、材料に負荷した単位面積当たりの応力成分又は力の成分を、負荷力によって生じる負荷力の軸に沿った歪みで割った割合として定義することができる。例えば、材料は、引張係数と圧縮弾性率の両方を有する。

【0073】

「歪み」は、所与の応力又は負荷において材料に生じる拡張又は圧縮の量を指す。歪みは、最初の長さの分率又はパーセンテージ、すなわち、長さの変化を最初の長さで割った値として表現することができる。したがって、歪みは、拡張には正数であり、圧縮には負数である。

【0074】

材料への引張応力は、材料が壊れる前に耐える最大の引張応力を指す「引張強度」に達するまで増大させることができる。極限引張強度は、試験中に加えた最大負荷を最初の断面積で割って計算する。同様に、「圧縮強度」は、軸方向に押す力に耐える材料の受容能力である。圧縮強度が限界に達したとき、材料は破砕される。

【0075】

「応力」は、例えば平面内の小面積に作用する力等、単位面積当たりの力を指す。応力は、平面に対して垂直成分と平行成分とに分けることができ、それぞれ垂直応力、せん断応力と呼ばれる。例えば、引張応力は、拡張(長さの伸長)をまねく、負荷した応力の垂直成分である。さらに、圧縮応力は、圧縮(長さの短縮)をまねく、材料に負荷した応力の垂直成分である。応力によって材料が変形することがあり、これは長さの変化を指す。「拡張」又は「圧縮」は、材料のサンプルが応力を受けたときのサンプルの長さの増加又は減少として定義することができる。

【0076】

「靭性」は、壊れる前に吸収されるエネルギー量であり、又は同等の意味で、材料を壊すのに必要な仕事量である。靭性の基準の1つは、歪みゼロから破壊時の歪みまでの応力−歪み曲線下の面積である。この場合の靭性の単位は、材料の単位体積当たりのエネルギーの単位となる。例えば、L.H.Van Vlack、「Elements of Materials Science and Engineering」、270〜271頁、Addison−Wesley(リーディング、ペンシルベニア州、1989年)を参照されたい。

【実施例】

【0077】

以下に説明する実施例は、例示のために示したものにすぎず、本発明を限定することを一切意味するものではない。以下の実施例は本発明の理解に役立たせるために示すものであるが、本発明が特定の実施例に限定されないことを理解されたい。以下の実施例は、限定ではなく例示として提供するものである。パラメータ及びデータは、本発明の実施形態の範囲を限定すると解釈すべきではない。

【0078】

実施例1:核形成剤としてPLLA/PDLAステレオコンプレックスを使用する、押出及び拡張させたチューブからのPLLAステントの製造

【0079】

工程1(材料混合):二軸スクリュー押出機を使用して200℃で溶融配合することによって、又はクロロホルムにPLLAとPDLAを共に溶解させ、それをメタノールに沈澱させて溶液ブレンドすることによって、PDLA(Mw約600kg/mol)20gを高分子量PLLA(Mw約600kg/mol)1kgと混合する。

【0080】

工程2(チューブ押出成形):混合したPDLA/PLLA材料を一軸スクリュー押出機において200℃で押し出し、冷水中で直接クエンチする。押出チューブのサイズは、内径(ID)を約0.02”、外径(OD)を0.06”に設定する。

【0081】

工程3(チューブ拡張):押出チューブをガラス型に配置し、約200°Fで拡張させて、その結晶化度及び二軸延伸を増大させる。拡張したチューブの最終ID及びODは、それぞれ0.10”及び0.11”に設定する。

【0082】

工程4(ステント製造):フェムト秒レーザーを使用して、拡張させたチューブからステントを切断し、それをバルーンカテーテル上により小さなサイズ(0.05”)に圧着し、25kGray線量の電子線で滅菌する。

【0083】

実施例2:核形成剤としてPLLA/PDLAステレオコンプレックスを使用する、押出チューブからのPLLAステントの製造

【0084】

工程1(材料ブレンド):二軸スクリュー押出機において200℃で溶融配合することによって、PDLA(Mw約600kg/mol)60gを高分子量PLLA(Mw約600kg/mol)1kgとブレンドする。

【0085】

工程2(チューブ押出成形):PDLA/PLLAブレンドを一軸又は二軸スクリュー押出機において200℃で押し出し、温/熱水でゆっくりと冷却した後、最後に冷水でクエンチする。押出チューブのサイズは、IDを約0.07”、ODを0.08”に設定する。

【0086】

工程3(ステント製造):フェムト秒レーザーを使用して、押出チューブからステントを直接切断し、それをバルーンカテーテル上により小さなサイズ(0.05”)に圧着し、25kGray線量の電子線で滅菌する。

【0087】

本発明の特定の実施形態を示し、記載しているが、本発明の幅広い態様から逸脱することなく変更及び改変を実施することができることは当業者には明らかであろう。したがって、添付の特許請求の範囲は、その範囲内に、本発明の真の精神及び範囲に属するこうした変更及び改変のすべてを包含するものである。

【特許請求の範囲】

【請求項1】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記ステレオコンプレックス結晶子を含む前記溶融加工済みブレンドから、チューブを形成する工程であって、前記加工済みブレンドが前記チューブの形成中にPLLAのTgより低温にクエンチされる工程と、

前記クエンチしたポリマーチューブを半径方向に変形させる工程と、

前記変形させたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項2】

前記半径方向に変形させる工程の前に、PLLA核の形成ができる温度で、前記PLLA核又は前記ステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、前記クエンチ済みチューブをアニーリングする工程をさらに含む、請求項1に記載の方法。

【請求項3】

前記温度の範囲が、PLLAのTg以上0.15×(PLLAのTm−Tg)以下である、請求項2に記載の方法。

【請求項4】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項1に記載の方法。

【請求項5】

前記半径方向への変形が、前記ステレオコンプレックス結晶子のまわりにおけるPLLA結晶子の成長を誘発する、請求項1に記載の方法。

【請求項6】

前記溶融加工する工程が、押出成形又は射出成形を含む、請求項1に記載の方法。

【請求項7】

前記ステレオコンプレックス結晶子が、形成されたチューブ全体にわたって分散している、請求項1に記載の方法。

【請求項8】

前記溶融加工の温度が、180〜225℃である、請求項1に記載の方法。

【請求項9】

溶融加工中の前記ブレンドの温度が、PLLAのTmと前記ステレオコンプレックスのTmとの間である、請求項1に記載の方法。

【請求項10】

前記クエンチが、前記チューブの形成中におけるPLLA結晶化を低減又は防止する、請求項1に記載の方法。

【請求項11】

前記ステレオコンプレックスが、前記ポリマーチューブの核形成密度を増大させる、請求項1に記載の方法。

【請求項12】

半径方向に変形させた前記チューブの結晶化度が、25〜55%である、請求項1に記載の方法。

【請求項13】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記結晶子を含む前記溶融加工済みブレンドからチューブを形成する工程であって、前記加工済みブレンドが前記チューブの形成中にPLLAのTgより低温にクエンチされる工程と、

前記クエンチしたチューブをPLLAのTgより高温でアニーリングする工程と、

前記アニーリングされたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項14】

前記クエンチ済みチューブが、

PLLA核又は前記ステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、前記PLLA核の形成できる温度でアニーリングされ、

続いて、前記PLLA核及び前記ステレオコンプレックス結晶子のまわりでPLLA結晶子の成長が可能となるように、PLLAのTgより高温でアニーリングされる、請求項13に記載の方法。

【請求項15】

前記最初のアニーリング工程の温度範囲が、PLLAのTg以上0.15×(PLLAのTm−Tg)以下である、請求項14に記載の方法。

【請求項16】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項13に記載の方法。

【請求項17】

前記アニーリングされたチューブを半径方向に変形させる工程をさらに含む、請求項13に記載の方法。

【請求項18】

前記アニーリング温度範囲が、PLLAのTg以上、約0.2×(PLLAのTm−Tg)+PLLAのTg以下、である、請求項13に記載の方法。

【請求項19】

前記溶融加工する工程が、押出成形又は射出成形を含む、請求項13に記載の方法。

【請求項20】

前記ステレオコンプレックス結晶子が、前記形成されたチューブ全体にわたって分散している、請求項13に記載の方法。

【請求項21】

前記溶融加工の温度が、180〜225℃である、請求項13に記載の方法。

【請求項22】

溶融加工中の前記ブレンドの温度が、PLLAのTmと前記ステレオコンプレックスのTmとの間である、請求項13に記載の方法。

【請求項23】

前記クエンチが、前記チューブの形成中におけるPLLA結晶化を低減又は防止する、請求項13に記載の方法。

【請求項24】

前記ステレオコンプレックス結晶子が、前記ポリマーチューブの核形成密度を増大させる、請求項13に記載の方法。

【請求項25】

前記アニーリング工程が、前記ポリマーチューブの核形成密度をさらに増大させる、請求項13に記載の方法。

【請求項26】

前記アニーリングされたチューブの結晶化度が、アニーリング後に25〜55%である、請求項13に記載の方法。

【請求項27】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記結晶子を含む前記溶融加工済みブレンドからチューブを形成する工程と、

前記ステレオコンプレックス結晶子のまわりでPLLA結晶子の成長が可能となるように、前記チューブの温度をPLLAのTmより低温にする工程と、

PLLAのTmより低温で前記ポリマーチューブを変形させる工程と、

前記変形させたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項28】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項27に記載の方法。

【請求項29】

前記チューブの温度が、前記溶融加工温度からPLLAのTgより高い温度に下げられ、PLLAのTgより低温にクエンチされる、請求項27に記載の方法。

【請求項30】

前記ポリマーチューブが、PLLAのTgより高温で、半径方向、軸方向、又はその両方に変形される、請求項27に記載の方法。

【請求項1】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記ステレオコンプレックス結晶子を含む前記溶融加工済みブレンドから、チューブを形成する工程であって、前記加工済みブレンドが前記チューブの形成中にPLLAのTgより低温にクエンチされる工程と、

前記クエンチしたポリマーチューブを半径方向に変形させる工程と、

前記変形させたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項2】

前記半径方向に変形させる工程の前に、PLLA核の形成ができる温度で、前記PLLA核又は前記ステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、前記クエンチ済みチューブをアニーリングする工程をさらに含む、請求項1に記載の方法。

【請求項3】

前記温度の範囲が、PLLAのTg以上0.15×(PLLAのTm−Tg)以下である、請求項2に記載の方法。

【請求項4】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項1に記載の方法。

【請求項5】

前記半径方向への変形が、前記ステレオコンプレックス結晶子のまわりにおけるPLLA結晶子の成長を誘発する、請求項1に記載の方法。

【請求項6】

前記溶融加工する工程が、押出成形又は射出成形を含む、請求項1に記載の方法。

【請求項7】

前記ステレオコンプレックス結晶子が、形成されたチューブ全体にわたって分散している、請求項1に記載の方法。

【請求項8】

前記溶融加工の温度が、180〜225℃である、請求項1に記載の方法。

【請求項9】

溶融加工中の前記ブレンドの温度が、PLLAのTmと前記ステレオコンプレックスのTmとの間である、請求項1に記載の方法。

【請求項10】

前記クエンチが、前記チューブの形成中におけるPLLA結晶化を低減又は防止する、請求項1に記載の方法。

【請求項11】

前記ステレオコンプレックスが、前記ポリマーチューブの核形成密度を増大させる、請求項1に記載の方法。

【請求項12】

半径方向に変形させた前記チューブの結晶化度が、25〜55%である、請求項1に記載の方法。

【請求項13】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記結晶子を含む前記溶融加工済みブレンドからチューブを形成する工程であって、前記加工済みブレンドが前記チューブの形成中にPLLAのTgより低温にクエンチされる工程と、

前記クエンチしたチューブをPLLAのTgより高温でアニーリングする工程と、

前記アニーリングされたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項14】

前記クエンチ済みチューブが、

PLLA核又は前記ステレオコンプレックス結晶子のまわりに結晶子を成長させずに、又は実質上成長させずに、前記PLLA核の形成できる温度でアニーリングされ、

続いて、前記PLLA核及び前記ステレオコンプレックス結晶子のまわりでPLLA結晶子の成長が可能となるように、PLLAのTgより高温でアニーリングされる、請求項13に記載の方法。

【請求項15】

前記最初のアニーリング工程の温度範囲が、PLLAのTg以上0.15×(PLLAのTm−Tg)以下である、請求項14に記載の方法。

【請求項16】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項13に記載の方法。

【請求項17】

前記アニーリングされたチューブを半径方向に変形させる工程をさらに含む、請求項13に記載の方法。

【請求項18】

前記アニーリング温度範囲が、PLLAのTg以上、約0.2×(PLLAのTm−Tg)+PLLAのTg以下、である、請求項13に記載の方法。

【請求項19】

前記溶融加工する工程が、押出成形又は射出成形を含む、請求項13に記載の方法。

【請求項20】

前記ステレオコンプレックス結晶子が、前記形成されたチューブ全体にわたって分散している、請求項13に記載の方法。

【請求項21】

前記溶融加工の温度が、180〜225℃である、請求項13に記載の方法。

【請求項22】

溶融加工中の前記ブレンドの温度が、PLLAのTmと前記ステレオコンプレックスのTmとの間である、請求項13に記載の方法。

【請求項23】

前記クエンチが、前記チューブの形成中におけるPLLA結晶化を低減又は防止する、請求項13に記載の方法。

【請求項24】

前記ステレオコンプレックス結晶子が、前記ポリマーチューブの核形成密度を増大させる、請求項13に記載の方法。

【請求項25】

前記アニーリング工程が、前記ポリマーチューブの核形成密度をさらに増大させる、請求項13に記載の方法。

【請求項26】

前記アニーリングされたチューブの結晶化度が、アニーリング後に25〜55%である、請求項13に記載の方法。

【請求項27】

PLLAとPDLAとのポリマーブレンドを、前記ブレンド中にPLLA/PDLAステレオコンプレックス結晶子が形成されるように溶融加工する工程と、

前記結晶子を含む前記溶融加工済みブレンドからチューブを形成する工程と、

前記ステレオコンプレックス結晶子のまわりでPLLA結晶子の成長が可能となるように、前記チューブの温度をPLLAのTmより低温にする工程と、

PLLAのTmより低温で前記ポリマーチューブを変形させる工程と、

前記変形させたチューブからステントを形成する工程とを含む、ステントの製造方法。

【請求項28】

前記ブレンドが、PDLAを0.25〜15wt%含む、請求項27に記載の方法。

【請求項29】

前記チューブの温度が、前記溶融加工温度からPLLAのTgより高い温度に下げられ、PLLAのTgより低温にクエンチされる、請求項27に記載の方法。

【請求項30】

前記ポリマーチューブが、PLLAのTgより高温で、半径方向、軸方向、又はその両方に変形される、請求項27に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公表番号】特表2011−530437(P2011−530437A)

【公表日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2011−523058(P2011−523058)

【出願日】平成21年8月7日(2009.8.7)

【国際出願番号】PCT/US2009/053182

【国際公開番号】WO2010/019478

【国際公開日】平成22年2月18日(2010.2.18)

【出願人】(507135788)アボット カーディオヴァスキュラー システムズ インコーポレイテッド (92)

【Fターム(参考)】

【公表日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成21年8月7日(2009.8.7)

【国際出願番号】PCT/US2009/053182

【国際公開番号】WO2010/019478

【国際公開日】平成22年2月18日(2010.2.18)

【出願人】(507135788)アボット カーディオヴァスキュラー システムズ インコーポレイテッド (92)

【Fターム(参考)】

[ Back to top ]