ステンレスパネル

【課題】基材と、表面化粧材としてステンレス板とが貼り合わされたステンレスパネルにおいて、折れじわが生じることがなく、木口面についてもステンレス板と基材とを手間をかけることなく良好に貼り合わせることができ、ステンレス板をブレーキ装置を用いなくても良好に折曲することができ、ステンレス板のみで形成した場合よりも軽量化することができるステンレスパネルを提供する。

【解決手段】ステンレス板11を、厚さが0.1mm以上、3.0mm以下で、木口面、表面、裏面に設け、素材としての平板状のステンレス板11と基材のMDF板12とを貼り合わせたものを、前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材12側から形成されて、頂部がステンレス板11にほぼ到達する頂角略90°のV字状溝部15,15で折曲することにより形成する。

【解決手段】ステンレス板11を、厚さが0.1mm以上、3.0mm以下で、木口面、表面、裏面に設け、素材としての平板状のステンレス板11と基材のMDF板12とを貼り合わせたものを、前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材12側から形成されて、頂部がステンレス板11にほぼ到達する頂角略90°のV字状溝部15,15で折曲することにより形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルに関し、家具の技術分野に属する。

【背景技術】

【0002】

従来より、基材を表面化粧材としてのステンレス板で覆った種々のステンレスパネルが知られている。

【0003】

例えば、図19に示すステンレスパネルA(第1従来例)は、表面及び一方の木口面を表面化粧材としてのステンレス板A1で覆ったものであり、平面状のステンレス板を、図20に示すように、断面L字状の凸部を有する押型P1と凹部を有する受型P2とを有するブレーキ装置でプレスすることによりL字状に折り曲げ、次いで、基材A2に接着剤を塗布した後、折り曲げられたステンレス板A1を基材A2の一方の木口面と表面とに覆いかぶせるように載置してコースドプレスすることにより形成される。なお、一方の木口面だけでなく他方の木口面についてもステンレス板で覆ったものも同様に形成可能である。

【0004】

図21に示すステンレスパネルB(第2従来例)は、表面及び一方の木口面に加え、裏面における木口面に連続する部分をステンレス板B1の折曲部B1aで覆ったものであり、平板状のステンレスパネルを図22に示すように前述のブレーキ装置で2度折曲した後、第1従来例とほぼ同様の手順で基材B2に貼り合わせることにより形成される。

【0005】

図23に示すステンレスパネルD(第3従来例)は、ステンレス板D1のみで構成されるパネルであり、平板状のステンレスパネルにV字溝D2を形成し、該V字溝D2で折曲することにより形成される。

【0006】

しかしながら、前記第1〜第3従来例のものにおいては、以下のような問題がある。

【0007】

まず、第1、第2従来例のステンレスパネルA,Bでは、ステンレス板A1,B1が薄い場合に、L字型及びコの字型に折曲してから他の場所に持ち運ぶ際、該パネルA1,B1が撓んだり、折れ曲がったりして折れじわが生じる場合がある。

【0008】

また、第1、第2従来例のものにおいては、ステンレス板A1,B1と基材A2,B2との接着の際、木口側の部分については機械によりコールドプレスができないという問題がある。なお、手作業による接着が考えられるが、非常に手間がかかる。そこで、木口の部分については接着しない場合があるが、この場合、ステンレス板A1,B1における木口の部分が基材A2,B2に対して浮きやすくなり、表面の美観を損ないやすいという問題がある。

【0009】

また、第2従来例のものにおいては、前記図22に示すように、ステンレス板B1における裏面側の部分B1aの長さは、ブレーキ装置の部材P1と当接しない長さに制約されるという問題がある。

【0010】

また、第3従来例のものにおいては、家具等に用いるステンレスパネルとして利用する場合、例えば20mmや30mm程度のある一定の厚みが必要となり、非常に重くなるという問題がある。また、施工に際して釘等を用いることができないという問題がある。

【0011】

ところで、特許文献1には、ステンレスパネルではないが、図24に示すように、MDFでなる板状の基材C2を紙や金属箔等の表面化粧材C1で覆うと共に、空洞部C3が設けられた化粧板及びその製造方法が開示されている。なお、その製造方法は、MDFでなる板状の基材C2と紙や金属箔等の表面化粧材C1とを接着剤で接着した後、空洞部C3用の溝及びV字溝C4,C4を形成し、その後、V字溝C4,C4で折曲して基材C2同士を接着するというものである。ここで、表面化粧材C1として金属箔を用いた場合、前記ステンレスパネルと見栄え上、類似したものが得られる。

【特許文献1】特開平7−32324号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載のものにおいては以下のような問題がある。まず、表面化粧材C1とMDF板C2との水分吸収率が異なるので、貼り合わせた後で反りを生ずる場合がある。また、表面化粧材C1を塩ビ以外のプラスチックシートにすると折曲部が筋状に白化しやすいという問題がある。また、ステンレス以外の金属の場合、錆び易いという問題がある。また、表面化粧材C1は非常に薄いので、紙や金属箔等を用いた場合、製造時等に折曲部で裂けて破れやすいという問題がある。また、V字溝C4の形成の際に表面化粧材C1が切断されるのを防止するために、前記V字溝C4,C4の深さをあまり深くすることができず、基材C2を良好に折曲するのが困難という問題がある。

【0013】

そこで、本発明は、基材と、表面化粧材としてステンレス板とが貼り合わされたステンレスパネルにおいて、ステンレス板が薄い場合でも製造時に折れじわが生じることがなく、木口面についてもステンレス板と基材とを手間をかけることなく良好に貼り合わせることができ、ステンレス板をブレーキ装置を用いなくても良好に折曲することができ、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができるステンレスパネルを提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、次のように構成したことを特徴とする。

【0015】

まず、本願の請求項1に記載の発明は、基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルであって、前記ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられており、かつ、素材としての平板状のステンレス板と基材とを貼り合わせたものを、少なくとも前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側からそれぞれ形成されて、頂部がステンレス板にほぼ到達する頂角略90°のV字状溝部で折曲することにより形成されていることを特徴とする。

【0016】

また、請求項2に記載の発明は、前記請求項1に記載のステンレスパネルにおいて、前記基材は、折曲した状態で表面及び裏面を構成する部位の内面同士の間に隙間が生じる厚さとされており、この隙間に心材が配設されていることを特徴とする。

【0017】

そして、請求項3に記載の発明は、前記請求項2に記載のステンレスパネルにおいて、前記心材は、前記隙間に部分的に配設されていることを特徴とする。

【0018】

さらに、請求項4に記載の発明は、前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、前記V字状溝部は、頂部がステンレス板に食い込んで設けられていることを特徴とする。

【0019】

また、請求項5に記載の発明は、前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、前記V字状溝部は、頂部に平坦な部分が設けられた形状とされていることを特徴とする。

【0020】

そして、請求項6に記載の発明は、前記請求項5に記載のステンレスパネルにおいて、前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間にゴム系接着剤が注入されていることを特徴とする。

【発明の効果】

【0021】

次に、本発明の効果について説明する。

【0022】

まず、請求項1に記載の発明によれば、ステンレスパネルは、素材としての平板状のステンレス板と基材とを貼り合わせたものを折曲することにより形成されているから、折り曲げたステンレス板を単体で持ち運ぶ必要がなくなって、ステンレス板が薄い場合でも折れじわが生じることがなくなると共に、木口面についてもステンレス板と基材とを手間をかけることなく良好に貼り合わせることができる。また、V字状溝部は、少なくとも木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側から形成されて、頂部がステンレス板にほぼ到達する頂角略90°のものであるから、ステンレス板をブレーキ装置を用いなくても良好に折曲することができる。また、ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられているので、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができる。つまり、ステンレス板を用いたステンレスパネルについての前述の問題が全て解決されることとなる。

【0023】

次に、請求項2に記載の発明によれば、基材として比較的薄いものを用いることができるようになる。したがって、基材の重量を計量化することができ、ステンレス板に基材を貼り合わせる作業や、V字状溝部を形成する作業、V字状溝部で折り曲げる作業等の作業性が向上することとなる。また、ステンレス板に接する素材としては表面性のよい素材を、心材としては安価な部材を用いる等、それぞれに適した素材を用いることができる。

【0024】

また、請求項3に記載の発明によれば、前記心材は、前記隙間に部分的に配設されている、すなわち、ステンレスパネルの内部に空間が存在するので、ステンレスパネルが軽量化する。

【0025】

そして、請求項4に記載の発明によれば、前記V字状溝部は、頂部がステンレス板に食い込んで設けられているから、ステンレス板が折れ曲がりやすくなり、折曲作業性が良好となると共に、折曲部の美観が優れたものとなる。

【0026】

ところで、ステンレスパネルを、例えば厚めのステンレス板を用いて、折曲部が緩やかな円弧状となるようなデザインとすることが考えられる。この場合、ステンレス板についてはV字状溝部の頂部を食い込ませないことにより緩やかに折曲させることは可能だが、基材については柔軟性が少ないので折曲するのが困難であり、無理に折曲しようとすると基材の組織を破損させる虞がある。

【0027】

しかし、請求項5に記載の発明によれば、前記V字状溝部は、頂部に平坦な部分が設けられた形状とされているので、折曲部となる溝部の頂部の平坦な部分は基材が薄くまたは存在しなくなり該基材の折曲性が改善されることとなる。

【0028】

また、請求項6に記載の発明によれば、前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間に注入されたゴム系接着剤の柔軟性や収縮等により、ステンレス板と基材との熱膨張率の違いによる接着後の縮み量の違いを吸収することができる。また、複数のパネルを組み合わせて家具を構成するような場合に他のパネルの寸法誤差等を吸収することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態について説明する。

【0030】

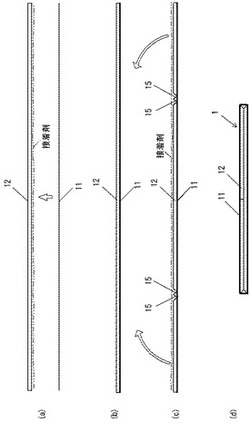

まず、図1、図2に示すように、第1の実施の形態に係るステンレスパネル1は、表面化粧材としてのステンレス板11と、基材としてのMDF板12とを有している。MDF板12は、断面台形の表面側の部分12aと、断面三角形の木口面側の部分12b,12bと、断面台形の裏面側の部分12c,12cとで構成されている。これらの部分12a,12b,12cにおけるステンレス板11側の面12d,12g,12jとステンレス板11の裏面とが接着剤により接合されている。また、部分12aにおける反ステンレス板11側の面12eと部分12cにおける反ステンレス板11側の面12kとが接着剤により接合されている。また、部分12aの傾斜面12fと部分12bの傾斜面12h、部分12bの傾斜面12iと部分12cの傾斜面12lとが接着剤により接合されている。なお、図に示すものは、一例としてステンレス板の厚みが0.3mm、MDF板の厚みが9mmの場合を示しているが、本発明は、ステンレス板の厚みが0.1mm〜3.0mmのものに良好に適用可能である。

【0031】

次に、このステンレスパネル1の製造方法について説明する。まず、図3(a)に示すように、平板状のステンレス板11とMDF板12とを用意して、MDF板12におけるステンレス板11を貼り合わせる面に接着剤を塗布し、これらを図3(b)のように接着する。次いで、図3(c)に示すように、ステンレスパネル1の木口面となる部分と表面となる部分との境界及び木口面となる部分と裏面となる部分との境界にMDF板12側からV字状溝部15…15を形成する。これらの溝部15…15の頂角は、図4に示すように90°とされている。なお、この場合、溝部15…15の深さは、頂部がステンレス板11に表面側0.1mm分を残して食い込む深さとすればよいが、MDF板の材質やステンレス板の厚み等に応じて適宜変更してもよい。例えば、ステンレス板の厚みが0.1mmの場合は食い込ませなくてもよい。これは、ステンレス板の厚みが0.1mmよりも小さくなると、V字状溝部形成の際の誤差等により折曲部に断裂等を生じる虞があるからである。また、MDF板の材質やステンレス板の厚みを考慮して、折曲に支障を生じない場合は、ほぼ到達する深さであれば、V字状溝部の頂部をステンレス板に到達させなくてもよい(ステンレス板にV字状溝部を形成しなくてもよい)。なお、V字状溝部の深さについてのこの補足説明は、以後の実施の形態において同様である。

【0032】

そして、図3(c)に戻り、MDF板12における反ステンレス板11側の面及び各溝部15の相対向する傾斜面15a,15aに接着剤を塗布した後、これらの溝部15で折曲して、図3(d)に示すように、MDF板12における反ステンレス板11側の面同士及び各溝部15の傾斜面15a,15a同士を接合する。

【0033】

次に、この第1の実施の形態に係るステンレスパネル1の作用効果について説明すると、ステンレスパネル1は、素材としての平板状のステンレス板11と基材としてのMDF板12とを貼り合わせたものを折曲することにより形成されているから、折り曲げたステンレス板を単体で持ち運ぶ必要がなくなって、ステンレス板が薄い場合でも折れじわが生じることがなくなると共に、木口面についてもステンレス板11とMDF板12とを手間をかけることなく良好に貼り合わせることができる。また、V字状溝部15…15は、木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界にMDF板12側から形成されて、頂部がステンレス板11に食い込む頂角90°のものであるから、ステンレス板11をブレーキ装置を用いなくても良好に折曲することができる。また、ステンレス板11は、厚さが0.1mm以上、3.0mm以下で、木口面と表面及び裏面にわたって設けられているので、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができる。つまり、ステンレス板を用いたステンレスパネルについての背景技術で説明した前述の問題が全て解決されることとなる。

【0034】

加えて、前記V字状溝部15…15は、頂部がステンレス板11に食い込んで設けられているから、ステンレス板11が折れ曲がりやすくなり、折曲作業性が良好となると共に、折曲部の美観が優れたものとなる。

【0035】

次に、第2の実施の形態について説明する。図5に示すように、第2の実施の形態に係るステンレスパネル20は、表面化粧材としてのステンレス板21と、基材としてのMDF板22と、心材としての合板23とを有している。なお、MDF板22は、断面台形の表面側の部分22aと、木口面側の部分22b,22bと、裏面側の部分22c,22cとで構成されている。これらの部分22a,22b,22cにおけるステンレス板21側の面22d,22h,22lとステンレス板11の裏面とが接着剤により接合されている。また、部分22a,22b,22cにおける反ステンレス板21側の面22e,22i,22mと合板23の表面とが接着剤により接合されている。また、部分22aの傾斜面22fと部分22bの傾斜面22j、及び部分22bの傾斜面22kと部分22cの傾斜面22nとが、それぞれ接着剤により接合されている。なお、図に示すものは、一例としてステンレス板21の厚みが0.3mm、MDF板22の厚みが2.5mm、合板23の厚みが28mmの場合を示しているが、本発明は、ステンレス板の厚みが0.1mm〜3.0mmのものに良好に適用可能である。

【0036】

次に、このステンレスパネル20の製造方法について説明する。まず、図6(a)に示すように、平板状のステンレス板21とMDF板22とを用意して、MDF板22におけるステンレス板21を貼り合わせる面に接着剤を塗布し、これらを図6(b)のように接着する。次いで、図6(c)に示すように、ステンレスパネル20の木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界にMDF板25側からV字状溝部25…25を形成する。これらの溝部25…25の頂角は、図4に示すように90°とされている。なお、この場合、溝部25…25の深さは、頂部がステンレス板21に表面側0.1mm分を残して食い込む深さとすればよい。

【0037】

そして、図6(c)に戻り、MDF板22における反ステンレス板21側の面及び各溝部25の相対向する傾斜面25a,25aに接着剤を塗布した後、図6(d)に示すように、合板23を2組の溝部25,25間に載置する。そして、両板22,23を貼り合わせたものを溝部25…25で折曲して、図6(e)に示すように、MDF板22における反ステンレス板11側の面と合板23とを、及び各溝部25の相対向する傾斜面25a,25a内面同士を貼り合わせる。

【0038】

次に、この第2の実施の形態に係るステンレスパネル20の作用効果について説明すると、前記第1の実施の形態で説明した作用効果に加え、基材のMDF板22として比較的薄いものを用いることができるようになる。つまり、MDF板22の重量を計量化することができ、ステンレス板21にMDF板22を貼り合わせる作業や、V字状溝部25…25を形成する作業、V字状溝部25…25で折り曲げる作業等の作業性が向上することとなる。また、ステンレス板21に接する素材としては表面性のよい素材を、心材としては安価な部材を用いる等、それぞれに適した素材を用いることができる。

【0039】

次いで、第3の実施の形態について説明する。この第3の実施の形態は、第2の実施の形態の変形例であり、図8に示すように、このステンレスパネル30は、表面化粧材としてのステンレス板31と、基材としてのMDF板32と、心材としての合板33とを有しているが、該合板33は、MDF板32を折曲した状態で生じる隙間空間Xの一部にのみ配設されている。なお、製造方法は、第2の実施の形態と同様であり、説明は省略する。

【0040】

この第3の実施の形態に係るステンレスパネル30によれば、第1、第2の実施の形態で説明した作用効果に加え、ステンレスパネル30の内部に空間Xが存在することによりステンレスパネル30が軽量化することとなる。

【0041】

次いで、第4の実施の形態について説明する。この第4の実施の形態に係るステンレスパネル40においては、図9に示すように、ステンレス板41として比較的厚いもの(例えば厚さ2mm)が用いられ、折曲部が緩やかな円弧状に形成されている。また、折曲部には、MDF板42における表面及び裏面を構成する部位42a,42bの反ステンレス板41側の面同士の隙間、及びV字状溝部45の相対向する傾斜面45a,45aを構成していた面42c,42c間に生じた隙間にゴム系接着剤43が注入されることにより、これらの面が接合されている。

【0042】

次に、このステンレスパネル40の製造方法について説明すると、基本的には、第1の実施の形態に係るステンレスパネル1と同様の手順により製造されるが、MDF板42における反ステンレス板41側の面同士、及び図10に示すV字状溝部45の傾斜面45a,45a同士を接合するための接着剤としてゴム系接着剤43が用いられる点、及び図10に示すようにV字状溝部45の頂部がステンレス板41に食い込まず平坦な部分45bが設けられている点で異なる。

【0043】

この第4の実施の形態に係るステンレスパネル40によれば、前記V字状溝部45の頂部にステンレス板41の内面が露出した平坦な部分45bが設けられているので、該部分45bにはMDF板42が存在せず、該MDF板42の折曲性が改善されることとなる。

【0044】

また、ゴム系接着剤43の柔軟性や収縮等により、ステンレス板41と基材のMDF板42との熱膨張率の違いによる接着後の縮み量の違いを吸収することができる。また、複数のパネルを組み合わせて家具を構成するような場合に他のパネルの寸法誤差等を吸収することができる。

【0045】

次に、本実施の形態に係るステンレスパネルを適用した家具の実施例について2例説明する。

【0046】

まず、1例目は、図11に示すドア50に適用されている。ドア50は、本発明に係るステンレスパネルが適用された第1部材60と、それ以外の部分である第2部材70とを有し、第1部材60と第2部材70とが複数のダボ75…75で結合されている。この第1部材60は、図12に示すように、表面化粧材としてのステンレス板61と、基材としてのMDF板62と心材としての合板63とを有している。なお、具体的構造については第2の実施の形態と同様であり、説明は省略する。

【0047】

次に、ドア50及び第1部材60の製造方法について説明する。なお、ステンレス板61としては厚み0.3mm、幅353mm、長さ2010mmのもの、基材としてのMDF板62としては厚み2.5mm、幅353mm、長さ2010mmのもの、心材としての合板63としては厚み28.0mm、幅160mm、長さ2010mmのものを用いる。

【0048】

まず、図13(a)に示すようにMDF板62におけるステンレス板61を貼り合わせる面に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、図13(b)に示すようにステンレス板61を載置してコールドプレスする。プレス後は、1日養生期間をとる。なお、プレス圧は1kg/cm2(平方センチメートル)、プレス時間は30分とする。

【0049】

次いで、図13(c)に示すように、貼り合わせたものの幅方向の両端(図13における左右両端)から160mmのところにNCルーターで長さ方向と平行にV字状溝部65,65を形成する。なお、溝部65…65の深さは、頂部がステンレス板61側に表面側0.1mm分を残して食い込む深さとしている。

【0050】

次いで、MDF板62における反ステンレス板61側の面及び溝部65…65に溶剤型ゴム系接着剤を塗布した後、接着剤表面が乾燥する程度のオープンタイム(5〜30分)を取り、その後、図13(d)に示すように、合板63を載置する。次いで、溝部65,65で折曲して、図13(e)に示すようにMDF板62における反ステンレス板61側の面と合板63とを、及び溝部65…65の内面同士を対接させて、コールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は5分とする。

【0051】

次いで、図13(e)の状態の部材を、図13(f)に示すように、長さ1990mm、幅150mmにカットする。なお、幅方向カットは、ステンレス板61に覆われた木口から150mmの部分で行う。これにより、厚み33.6mm(ステンレス板0.3mm+MDF板2.5mm+合板28mm+MDF板2.5mm+ステンレス板0.3mm)、幅150mm、長さ1990mmの第1部材60が完成する。

【0052】

次いで、表面化粧剤が紙である第2部材70を用意する。該第2部材70のサイズは、厚み33.2mm(化粧紙0.1mm+MDF板2.5mm+合板28mm+MDF板2.5mm+化粧紙0.1mm)、幅574mm、長さ1990mmで、図11における右側の木口面には化粧紙が貼り付けられている。

【0053】

次いで、前記第1、第2部材60,70における化粧材のない木口面にほぼ等間隔に8ケ所ずつダボ75の嵌入用穴の加工を行う。そして、該穴に水性酢ビエマルジョンを塗布した後、ダボ75を嵌入させて、第1部材60と第2部材70とを結合する。

【0054】

次いで、ドアレバーハンドル取り付け穴や蝶番取り付け溝を形成する。

【0055】

次に、本発明に係るステンレスパネルを適用した家具の2例目について説明する。この2例目においては、ステンレスパネルは、図14に示すシステムキッチン80のサイドパネル90に適用されている。このサイドパネル90は、図15〜図17に示すように、表面化粧材としてのステンレス板91と、基材としてのMDF板92とを有している。なお、具体的構造については第1の実施の形態とほぼ同様であり、説明は省略する。

【0056】

次に、サイドパネル90の製造方法について説明する。なお、ステンレス板91としては厚み0.3mm、幅1210mm、長さ2400mmのもの、基材としてのMDF板92としては厚み9mm、幅1210mm、長さ2400mmのものを用いる。

【0057】

まず、図18(a)に示すようにMDF板92におけるステンレス板91を貼り合わせる面に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、図18(b)に示すようにステンレス板91を載置してコールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は30分とする。そして、プレス後、1日養生期間をとる。

【0058】

次いで、図18(c)に示すように、貼り合わせたものの幅方向の一端(図18における左端)から100mm及び118mmのところ、及び他端(図18における右端)から414mm及び432mmのところにNCルーターで長さ方向と平行に90°のV字溝95…95を形成する。なお、溝部95…95の深さは、頂部がステンレス板91側に表面側0.1mm分を残して食い込む深さとしている。

【0059】

次いで、MDF板92における反ステンレス板91側の面及び溝部95…95に溶剤型ゴム系接着剤を塗布した後、接着剤表面が乾燥する程度のオープンタイム(5〜30分)を取り、その後、図18(d)に示すように溝部95,95で折曲してコールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は5分とする。

【0060】

ここで、このようにして出来上がったサイドパネル90は、一方の面において矢印yで示すように一部MDF板92表面が露出しており、施工後においてもベースキャビネット82及びウォールキャビネット81で隠される部分以外の部分z(網がけしている部分)が露出するため、この部分zを隠すための化粧部材93を別途作成する。なお、化粧部材93は、厚み9mmのMDF板と厚み0.3mmのステンレス板とを有し、前述の接着方法により接着されたものである。なお、この化粧部材93のサイズは、厚さ9.3mm、幅146mm、長さ800mmで、前記網がけしている部分zにきっちりと嵌るサイズとされている。

【0061】

次に、出来上がったサイドパネル90をシステムキッチン80の所定位置に施工する。詳しくは、折り曲げ幅の大きい方(414mm)が手前、前記化粧部材93を貼り付ける面が内面となるように載置した後、ベースキャビネット82及びウォールキャビネット81の内部から木ねじを用いて複数ケ所で止める。そして、前記化粧部材93を前記斜線部分zにはめ込む。なお、この固定には溶剤型ゴム系接着剤を用いる。

【0062】

なお、ここで、第2例のサイドパネルとの比較のため、従来のサイドパネルについて説明しておく。

【0063】

このサイドパネルは、表面化粧材としてのステンレス板と、基材としてのMDF板とを有し、ステンレス板としては厚み0.3mm、幅680mm、長さ2400mmのもの、MDF板としては厚み18mm、幅680mm、長さ2400mmのものを用いている。

【0064】

次に、このサイドパネルの製造方法について説明する。まず、MDF板(基材)に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、ステンレス板を載置してコールドプレスする。プレス後は、1日養生期間をとる。なお、プレス圧は1kg/cm2、プレス時間は30分とする。

【0065】

次いで、出来上がった部材の幅方向の両端をカットソーで10mmずつカットし、幅を660mmにする。その場合に、木口面は、いずれもMDFの木口がそのまま露出しているので、長手方向の木口には2mm厚の化粧エッジ材(樹脂)をホットメルトで貼り付ける。

【0066】

そして、出来上がったサイドパネルを施工する。なお、施工方法は第2例と同様である。

【0067】

なお、以上の実施例では、本発明に係るステンレスパネルをドアやキッチンのサイドパネルに適用したが、それ以外にも、例えば、テレビボードの天板や階段の側板等、美観が要求されるものに対して広く適用可能である。

【産業上の利用可能性】

【0068】

本発明は、表面化粧材としてステンレス板を有するステンレスパネルに広く好ましく適用可能である。

【図面の簡単な説明】

【0069】

【図1】本発明の第1の実施の形態に係るステンレスパネルの斜視図である。

【図2】図1の矢印アによる矢視図である。

【図3】本ステンレスパネルの製造工程図である。

【図4】図2(c)の溝部の拡大図である。

【図5】第2の実施の形態に係るステンレスパネルの図2相当の図である。

【図6】本ステンレスパネルの製造工程図である。

【図7】図6(d)の溝部の拡大図である。

【図8】第3の実施の形態に係るステンレスパネルの図2相当の図である。

【図9】第4の実施の形態に係るステンレスパネルの図2相当の図である。

【図10】本ステンレスパネルの製造途中の溝部の拡大図である。

【図11】本発明に係るステンレスパネルが第1部材に適用されたドアの正面図である。

【図12】図11の矢印イによる矢視図である。

【図13】第1部材の製造工程図である。

【図14】本発明に係るステンレスパネルがサイドパネルに適用されたシステムキッチンの正面図である。

【図15】サイドパネル単体の図14の矢印ウ方向からの矢視図である。

【図16】図15の矢印エによる矢視図である。

【図17】図16の矢印オ部分の拡大図である。

【図18】サイドパネルの製造工程図である。

【図19】第1従来例に係るステンレスパネルの端面図である。

【図20】第1従来例におけるステンレス板の折曲の説明図である。

【図21】第2従来例に係るステンレスパネルの端面図である。

【図22】第2従来例におけるステンレス板の折曲の説明図である。

【図23】第3従来例に係るステンレスパネルの端面図である。

【図24】特許文献1に係る化粧板の端面図である。

【符号の説明】

【0070】

1,20,30,40,60,90 ステンレスパネル,第1部材、サイドパネル

11,21,31,41,61,91 ステンレス板

12,22,32,42,62,92 MDF板(基材)

23,33,63 合板(心材)

15,25,45,65,95 V字状溝部

45a V字状溝部の頂部の平坦な部分

45b V字状溝部の相対向する傾斜面

【技術分野】

【0001】

本発明は、基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルに関し、家具の技術分野に属する。

【背景技術】

【0002】

従来より、基材を表面化粧材としてのステンレス板で覆った種々のステンレスパネルが知られている。

【0003】

例えば、図19に示すステンレスパネルA(第1従来例)は、表面及び一方の木口面を表面化粧材としてのステンレス板A1で覆ったものであり、平面状のステンレス板を、図20に示すように、断面L字状の凸部を有する押型P1と凹部を有する受型P2とを有するブレーキ装置でプレスすることによりL字状に折り曲げ、次いで、基材A2に接着剤を塗布した後、折り曲げられたステンレス板A1を基材A2の一方の木口面と表面とに覆いかぶせるように載置してコースドプレスすることにより形成される。なお、一方の木口面だけでなく他方の木口面についてもステンレス板で覆ったものも同様に形成可能である。

【0004】

図21に示すステンレスパネルB(第2従来例)は、表面及び一方の木口面に加え、裏面における木口面に連続する部分をステンレス板B1の折曲部B1aで覆ったものであり、平板状のステンレスパネルを図22に示すように前述のブレーキ装置で2度折曲した後、第1従来例とほぼ同様の手順で基材B2に貼り合わせることにより形成される。

【0005】

図23に示すステンレスパネルD(第3従来例)は、ステンレス板D1のみで構成されるパネルであり、平板状のステンレスパネルにV字溝D2を形成し、該V字溝D2で折曲することにより形成される。

【0006】

しかしながら、前記第1〜第3従来例のものにおいては、以下のような問題がある。

【0007】

まず、第1、第2従来例のステンレスパネルA,Bでは、ステンレス板A1,B1が薄い場合に、L字型及びコの字型に折曲してから他の場所に持ち運ぶ際、該パネルA1,B1が撓んだり、折れ曲がったりして折れじわが生じる場合がある。

【0008】

また、第1、第2従来例のものにおいては、ステンレス板A1,B1と基材A2,B2との接着の際、木口側の部分については機械によりコールドプレスができないという問題がある。なお、手作業による接着が考えられるが、非常に手間がかかる。そこで、木口の部分については接着しない場合があるが、この場合、ステンレス板A1,B1における木口の部分が基材A2,B2に対して浮きやすくなり、表面の美観を損ないやすいという問題がある。

【0009】

また、第2従来例のものにおいては、前記図22に示すように、ステンレス板B1における裏面側の部分B1aの長さは、ブレーキ装置の部材P1と当接しない長さに制約されるという問題がある。

【0010】

また、第3従来例のものにおいては、家具等に用いるステンレスパネルとして利用する場合、例えば20mmや30mm程度のある一定の厚みが必要となり、非常に重くなるという問題がある。また、施工に際して釘等を用いることができないという問題がある。

【0011】

ところで、特許文献1には、ステンレスパネルではないが、図24に示すように、MDFでなる板状の基材C2を紙や金属箔等の表面化粧材C1で覆うと共に、空洞部C3が設けられた化粧板及びその製造方法が開示されている。なお、その製造方法は、MDFでなる板状の基材C2と紙や金属箔等の表面化粧材C1とを接着剤で接着した後、空洞部C3用の溝及びV字溝C4,C4を形成し、その後、V字溝C4,C4で折曲して基材C2同士を接着するというものである。ここで、表面化粧材C1として金属箔を用いた場合、前記ステンレスパネルと見栄え上、類似したものが得られる。

【特許文献1】特開平7−32324号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載のものにおいては以下のような問題がある。まず、表面化粧材C1とMDF板C2との水分吸収率が異なるので、貼り合わせた後で反りを生ずる場合がある。また、表面化粧材C1を塩ビ以外のプラスチックシートにすると折曲部が筋状に白化しやすいという問題がある。また、ステンレス以外の金属の場合、錆び易いという問題がある。また、表面化粧材C1は非常に薄いので、紙や金属箔等を用いた場合、製造時等に折曲部で裂けて破れやすいという問題がある。また、V字溝C4の形成の際に表面化粧材C1が切断されるのを防止するために、前記V字溝C4,C4の深さをあまり深くすることができず、基材C2を良好に折曲するのが困難という問題がある。

【0013】

そこで、本発明は、基材と、表面化粧材としてステンレス板とが貼り合わされたステンレスパネルにおいて、ステンレス板が薄い場合でも製造時に折れじわが生じることがなく、木口面についてもステンレス板と基材とを手間をかけることなく良好に貼り合わせることができ、ステンレス板をブレーキ装置を用いなくても良好に折曲することができ、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができるステンレスパネルを提供することを課題とする。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、次のように構成したことを特徴とする。

【0015】

まず、本願の請求項1に記載の発明は、基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルであって、前記ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられており、かつ、素材としての平板状のステンレス板と基材とを貼り合わせたものを、少なくとも前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側からそれぞれ形成されて、頂部がステンレス板にほぼ到達する頂角略90°のV字状溝部で折曲することにより形成されていることを特徴とする。

【0016】

また、請求項2に記載の発明は、前記請求項1に記載のステンレスパネルにおいて、前記基材は、折曲した状態で表面及び裏面を構成する部位の内面同士の間に隙間が生じる厚さとされており、この隙間に心材が配設されていることを特徴とする。

【0017】

そして、請求項3に記載の発明は、前記請求項2に記載のステンレスパネルにおいて、前記心材は、前記隙間に部分的に配設されていることを特徴とする。

【0018】

さらに、請求項4に記載の発明は、前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、前記V字状溝部は、頂部がステンレス板に食い込んで設けられていることを特徴とする。

【0019】

また、請求項5に記載の発明は、前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、前記V字状溝部は、頂部に平坦な部分が設けられた形状とされていることを特徴とする。

【0020】

そして、請求項6に記載の発明は、前記請求項5に記載のステンレスパネルにおいて、前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間にゴム系接着剤が注入されていることを特徴とする。

【発明の効果】

【0021】

次に、本発明の効果について説明する。

【0022】

まず、請求項1に記載の発明によれば、ステンレスパネルは、素材としての平板状のステンレス板と基材とを貼り合わせたものを折曲することにより形成されているから、折り曲げたステンレス板を単体で持ち運ぶ必要がなくなって、ステンレス板が薄い場合でも折れじわが生じることがなくなると共に、木口面についてもステンレス板と基材とを手間をかけることなく良好に貼り合わせることができる。また、V字状溝部は、少なくとも木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側から形成されて、頂部がステンレス板にほぼ到達する頂角略90°のものであるから、ステンレス板をブレーキ装置を用いなくても良好に折曲することができる。また、ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられているので、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができる。つまり、ステンレス板を用いたステンレスパネルについての前述の問題が全て解決されることとなる。

【0023】

次に、請求項2に記載の発明によれば、基材として比較的薄いものを用いることができるようになる。したがって、基材の重量を計量化することができ、ステンレス板に基材を貼り合わせる作業や、V字状溝部を形成する作業、V字状溝部で折り曲げる作業等の作業性が向上することとなる。また、ステンレス板に接する素材としては表面性のよい素材を、心材としては安価な部材を用いる等、それぞれに適した素材を用いることができる。

【0024】

また、請求項3に記載の発明によれば、前記心材は、前記隙間に部分的に配設されている、すなわち、ステンレスパネルの内部に空間が存在するので、ステンレスパネルが軽量化する。

【0025】

そして、請求項4に記載の発明によれば、前記V字状溝部は、頂部がステンレス板に食い込んで設けられているから、ステンレス板が折れ曲がりやすくなり、折曲作業性が良好となると共に、折曲部の美観が優れたものとなる。

【0026】

ところで、ステンレスパネルを、例えば厚めのステンレス板を用いて、折曲部が緩やかな円弧状となるようなデザインとすることが考えられる。この場合、ステンレス板についてはV字状溝部の頂部を食い込ませないことにより緩やかに折曲させることは可能だが、基材については柔軟性が少ないので折曲するのが困難であり、無理に折曲しようとすると基材の組織を破損させる虞がある。

【0027】

しかし、請求項5に記載の発明によれば、前記V字状溝部は、頂部に平坦な部分が設けられた形状とされているので、折曲部となる溝部の頂部の平坦な部分は基材が薄くまたは存在しなくなり該基材の折曲性が改善されることとなる。

【0028】

また、請求項6に記載の発明によれば、前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間に注入されたゴム系接着剤の柔軟性や収縮等により、ステンレス板と基材との熱膨張率の違いによる接着後の縮み量の違いを吸収することができる。また、複数のパネルを組み合わせて家具を構成するような場合に他のパネルの寸法誤差等を吸収することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態について説明する。

【0030】

まず、図1、図2に示すように、第1の実施の形態に係るステンレスパネル1は、表面化粧材としてのステンレス板11と、基材としてのMDF板12とを有している。MDF板12は、断面台形の表面側の部分12aと、断面三角形の木口面側の部分12b,12bと、断面台形の裏面側の部分12c,12cとで構成されている。これらの部分12a,12b,12cにおけるステンレス板11側の面12d,12g,12jとステンレス板11の裏面とが接着剤により接合されている。また、部分12aにおける反ステンレス板11側の面12eと部分12cにおける反ステンレス板11側の面12kとが接着剤により接合されている。また、部分12aの傾斜面12fと部分12bの傾斜面12h、部分12bの傾斜面12iと部分12cの傾斜面12lとが接着剤により接合されている。なお、図に示すものは、一例としてステンレス板の厚みが0.3mm、MDF板の厚みが9mmの場合を示しているが、本発明は、ステンレス板の厚みが0.1mm〜3.0mmのものに良好に適用可能である。

【0031】

次に、このステンレスパネル1の製造方法について説明する。まず、図3(a)に示すように、平板状のステンレス板11とMDF板12とを用意して、MDF板12におけるステンレス板11を貼り合わせる面に接着剤を塗布し、これらを図3(b)のように接着する。次いで、図3(c)に示すように、ステンレスパネル1の木口面となる部分と表面となる部分との境界及び木口面となる部分と裏面となる部分との境界にMDF板12側からV字状溝部15…15を形成する。これらの溝部15…15の頂角は、図4に示すように90°とされている。なお、この場合、溝部15…15の深さは、頂部がステンレス板11に表面側0.1mm分を残して食い込む深さとすればよいが、MDF板の材質やステンレス板の厚み等に応じて適宜変更してもよい。例えば、ステンレス板の厚みが0.1mmの場合は食い込ませなくてもよい。これは、ステンレス板の厚みが0.1mmよりも小さくなると、V字状溝部形成の際の誤差等により折曲部に断裂等を生じる虞があるからである。また、MDF板の材質やステンレス板の厚みを考慮して、折曲に支障を生じない場合は、ほぼ到達する深さであれば、V字状溝部の頂部をステンレス板に到達させなくてもよい(ステンレス板にV字状溝部を形成しなくてもよい)。なお、V字状溝部の深さについてのこの補足説明は、以後の実施の形態において同様である。

【0032】

そして、図3(c)に戻り、MDF板12における反ステンレス板11側の面及び各溝部15の相対向する傾斜面15a,15aに接着剤を塗布した後、これらの溝部15で折曲して、図3(d)に示すように、MDF板12における反ステンレス板11側の面同士及び各溝部15の傾斜面15a,15a同士を接合する。

【0033】

次に、この第1の実施の形態に係るステンレスパネル1の作用効果について説明すると、ステンレスパネル1は、素材としての平板状のステンレス板11と基材としてのMDF板12とを貼り合わせたものを折曲することにより形成されているから、折り曲げたステンレス板を単体で持ち運ぶ必要がなくなって、ステンレス板が薄い場合でも折れじわが生じることがなくなると共に、木口面についてもステンレス板11とMDF板12とを手間をかけることなく良好に貼り合わせることができる。また、V字状溝部15…15は、木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界にMDF板12側から形成されて、頂部がステンレス板11に食い込む頂角90°のものであるから、ステンレス板11をブレーキ装置を用いなくても良好に折曲することができる。また、ステンレス板11は、厚さが0.1mm以上、3.0mm以下で、木口面と表面及び裏面にわたって設けられているので、ステンレスの持つ優れた表面性を十二分に現出させつつ、ステンレス板のみで形成した場合よりも軽量化することができる。つまり、ステンレス板を用いたステンレスパネルについての背景技術で説明した前述の問題が全て解決されることとなる。

【0034】

加えて、前記V字状溝部15…15は、頂部がステンレス板11に食い込んで設けられているから、ステンレス板11が折れ曲がりやすくなり、折曲作業性が良好となると共に、折曲部の美観が優れたものとなる。

【0035】

次に、第2の実施の形態について説明する。図5に示すように、第2の実施の形態に係るステンレスパネル20は、表面化粧材としてのステンレス板21と、基材としてのMDF板22と、心材としての合板23とを有している。なお、MDF板22は、断面台形の表面側の部分22aと、木口面側の部分22b,22bと、裏面側の部分22c,22cとで構成されている。これらの部分22a,22b,22cにおけるステンレス板21側の面22d,22h,22lとステンレス板11の裏面とが接着剤により接合されている。また、部分22a,22b,22cにおける反ステンレス板21側の面22e,22i,22mと合板23の表面とが接着剤により接合されている。また、部分22aの傾斜面22fと部分22bの傾斜面22j、及び部分22bの傾斜面22kと部分22cの傾斜面22nとが、それぞれ接着剤により接合されている。なお、図に示すものは、一例としてステンレス板21の厚みが0.3mm、MDF板22の厚みが2.5mm、合板23の厚みが28mmの場合を示しているが、本発明は、ステンレス板の厚みが0.1mm〜3.0mmのものに良好に適用可能である。

【0036】

次に、このステンレスパネル20の製造方法について説明する。まず、図6(a)に示すように、平板状のステンレス板21とMDF板22とを用意して、MDF板22におけるステンレス板21を貼り合わせる面に接着剤を塗布し、これらを図6(b)のように接着する。次いで、図6(c)に示すように、ステンレスパネル20の木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界にMDF板25側からV字状溝部25…25を形成する。これらの溝部25…25の頂角は、図4に示すように90°とされている。なお、この場合、溝部25…25の深さは、頂部がステンレス板21に表面側0.1mm分を残して食い込む深さとすればよい。

【0037】

そして、図6(c)に戻り、MDF板22における反ステンレス板21側の面及び各溝部25の相対向する傾斜面25a,25aに接着剤を塗布した後、図6(d)に示すように、合板23を2組の溝部25,25間に載置する。そして、両板22,23を貼り合わせたものを溝部25…25で折曲して、図6(e)に示すように、MDF板22における反ステンレス板11側の面と合板23とを、及び各溝部25の相対向する傾斜面25a,25a内面同士を貼り合わせる。

【0038】

次に、この第2の実施の形態に係るステンレスパネル20の作用効果について説明すると、前記第1の実施の形態で説明した作用効果に加え、基材のMDF板22として比較的薄いものを用いることができるようになる。つまり、MDF板22の重量を計量化することができ、ステンレス板21にMDF板22を貼り合わせる作業や、V字状溝部25…25を形成する作業、V字状溝部25…25で折り曲げる作業等の作業性が向上することとなる。また、ステンレス板21に接する素材としては表面性のよい素材を、心材としては安価な部材を用いる等、それぞれに適した素材を用いることができる。

【0039】

次いで、第3の実施の形態について説明する。この第3の実施の形態は、第2の実施の形態の変形例であり、図8に示すように、このステンレスパネル30は、表面化粧材としてのステンレス板31と、基材としてのMDF板32と、心材としての合板33とを有しているが、該合板33は、MDF板32を折曲した状態で生じる隙間空間Xの一部にのみ配設されている。なお、製造方法は、第2の実施の形態と同様であり、説明は省略する。

【0040】

この第3の実施の形態に係るステンレスパネル30によれば、第1、第2の実施の形態で説明した作用効果に加え、ステンレスパネル30の内部に空間Xが存在することによりステンレスパネル30が軽量化することとなる。

【0041】

次いで、第4の実施の形態について説明する。この第4の実施の形態に係るステンレスパネル40においては、図9に示すように、ステンレス板41として比較的厚いもの(例えば厚さ2mm)が用いられ、折曲部が緩やかな円弧状に形成されている。また、折曲部には、MDF板42における表面及び裏面を構成する部位42a,42bの反ステンレス板41側の面同士の隙間、及びV字状溝部45の相対向する傾斜面45a,45aを構成していた面42c,42c間に生じた隙間にゴム系接着剤43が注入されることにより、これらの面が接合されている。

【0042】

次に、このステンレスパネル40の製造方法について説明すると、基本的には、第1の実施の形態に係るステンレスパネル1と同様の手順により製造されるが、MDF板42における反ステンレス板41側の面同士、及び図10に示すV字状溝部45の傾斜面45a,45a同士を接合するための接着剤としてゴム系接着剤43が用いられる点、及び図10に示すようにV字状溝部45の頂部がステンレス板41に食い込まず平坦な部分45bが設けられている点で異なる。

【0043】

この第4の実施の形態に係るステンレスパネル40によれば、前記V字状溝部45の頂部にステンレス板41の内面が露出した平坦な部分45bが設けられているので、該部分45bにはMDF板42が存在せず、該MDF板42の折曲性が改善されることとなる。

【0044】

また、ゴム系接着剤43の柔軟性や収縮等により、ステンレス板41と基材のMDF板42との熱膨張率の違いによる接着後の縮み量の違いを吸収することができる。また、複数のパネルを組み合わせて家具を構成するような場合に他のパネルの寸法誤差等を吸収することができる。

【0045】

次に、本実施の形態に係るステンレスパネルを適用した家具の実施例について2例説明する。

【0046】

まず、1例目は、図11に示すドア50に適用されている。ドア50は、本発明に係るステンレスパネルが適用された第1部材60と、それ以外の部分である第2部材70とを有し、第1部材60と第2部材70とが複数のダボ75…75で結合されている。この第1部材60は、図12に示すように、表面化粧材としてのステンレス板61と、基材としてのMDF板62と心材としての合板63とを有している。なお、具体的構造については第2の実施の形態と同様であり、説明は省略する。

【0047】

次に、ドア50及び第1部材60の製造方法について説明する。なお、ステンレス板61としては厚み0.3mm、幅353mm、長さ2010mmのもの、基材としてのMDF板62としては厚み2.5mm、幅353mm、長さ2010mmのもの、心材としての合板63としては厚み28.0mm、幅160mm、長さ2010mmのものを用いる。

【0048】

まず、図13(a)に示すようにMDF板62におけるステンレス板61を貼り合わせる面に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、図13(b)に示すようにステンレス板61を載置してコールドプレスする。プレス後は、1日養生期間をとる。なお、プレス圧は1kg/cm2(平方センチメートル)、プレス時間は30分とする。

【0049】

次いで、図13(c)に示すように、貼り合わせたものの幅方向の両端(図13における左右両端)から160mmのところにNCルーターで長さ方向と平行にV字状溝部65,65を形成する。なお、溝部65…65の深さは、頂部がステンレス板61側に表面側0.1mm分を残して食い込む深さとしている。

【0050】

次いで、MDF板62における反ステンレス板61側の面及び溝部65…65に溶剤型ゴム系接着剤を塗布した後、接着剤表面が乾燥する程度のオープンタイム(5〜30分)を取り、その後、図13(d)に示すように、合板63を載置する。次いで、溝部65,65で折曲して、図13(e)に示すようにMDF板62における反ステンレス板61側の面と合板63とを、及び溝部65…65の内面同士を対接させて、コールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は5分とする。

【0051】

次いで、図13(e)の状態の部材を、図13(f)に示すように、長さ1990mm、幅150mmにカットする。なお、幅方向カットは、ステンレス板61に覆われた木口から150mmの部分で行う。これにより、厚み33.6mm(ステンレス板0.3mm+MDF板2.5mm+合板28mm+MDF板2.5mm+ステンレス板0.3mm)、幅150mm、長さ1990mmの第1部材60が完成する。

【0052】

次いで、表面化粧剤が紙である第2部材70を用意する。該第2部材70のサイズは、厚み33.2mm(化粧紙0.1mm+MDF板2.5mm+合板28mm+MDF板2.5mm+化粧紙0.1mm)、幅574mm、長さ1990mmで、図11における右側の木口面には化粧紙が貼り付けられている。

【0053】

次いで、前記第1、第2部材60,70における化粧材のない木口面にほぼ等間隔に8ケ所ずつダボ75の嵌入用穴の加工を行う。そして、該穴に水性酢ビエマルジョンを塗布した後、ダボ75を嵌入させて、第1部材60と第2部材70とを結合する。

【0054】

次いで、ドアレバーハンドル取り付け穴や蝶番取り付け溝を形成する。

【0055】

次に、本発明に係るステンレスパネルを適用した家具の2例目について説明する。この2例目においては、ステンレスパネルは、図14に示すシステムキッチン80のサイドパネル90に適用されている。このサイドパネル90は、図15〜図17に示すように、表面化粧材としてのステンレス板91と、基材としてのMDF板92とを有している。なお、具体的構造については第1の実施の形態とほぼ同様であり、説明は省略する。

【0056】

次に、サイドパネル90の製造方法について説明する。なお、ステンレス板91としては厚み0.3mm、幅1210mm、長さ2400mmのもの、基材としてのMDF板92としては厚み9mm、幅1210mm、長さ2400mmのものを用いる。

【0057】

まず、図18(a)に示すようにMDF板92におけるステンレス板91を貼り合わせる面に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、図18(b)に示すようにステンレス板91を載置してコールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は30分とする。そして、プレス後、1日養生期間をとる。

【0058】

次いで、図18(c)に示すように、貼り合わせたものの幅方向の一端(図18における左端)から100mm及び118mmのところ、及び他端(図18における右端)から414mm及び432mmのところにNCルーターで長さ方向と平行に90°のV字溝95…95を形成する。なお、溝部95…95の深さは、頂部がステンレス板91側に表面側0.1mm分を残して食い込む深さとしている。

【0059】

次いで、MDF板92における反ステンレス板91側の面及び溝部95…95に溶剤型ゴム系接着剤を塗布した後、接着剤表面が乾燥する程度のオープンタイム(5〜30分)を取り、その後、図18(d)に示すように溝部95,95で折曲してコールドプレスする。なお、プレス圧は1kg/cm2、プレス時間は5分とする。

【0060】

ここで、このようにして出来上がったサイドパネル90は、一方の面において矢印yで示すように一部MDF板92表面が露出しており、施工後においてもベースキャビネット82及びウォールキャビネット81で隠される部分以外の部分z(網がけしている部分)が露出するため、この部分zを隠すための化粧部材93を別途作成する。なお、化粧部材93は、厚み9mmのMDF板と厚み0.3mmのステンレス板とを有し、前述の接着方法により接着されたものである。なお、この化粧部材93のサイズは、厚さ9.3mm、幅146mm、長さ800mmで、前記網がけしている部分zにきっちりと嵌るサイズとされている。

【0061】

次に、出来上がったサイドパネル90をシステムキッチン80の所定位置に施工する。詳しくは、折り曲げ幅の大きい方(414mm)が手前、前記化粧部材93を貼り付ける面が内面となるように載置した後、ベースキャビネット82及びウォールキャビネット81の内部から木ねじを用いて複数ケ所で止める。そして、前記化粧部材93を前記斜線部分zにはめ込む。なお、この固定には溶剤型ゴム系接着剤を用いる。

【0062】

なお、ここで、第2例のサイドパネルとの比較のため、従来のサイドパネルについて説明しておく。

【0063】

このサイドパネルは、表面化粧材としてのステンレス板と、基材としてのMDF板とを有し、ステンレス板としては厚み0.3mm、幅680mm、長さ2400mmのもの、MDF板としては厚み18mm、幅680mm、長さ2400mmのものを用いている。

【0064】

次に、このサイドパネルの製造方法について説明する。まず、MDF板(基材)に変性アクリルエマルジョン接着剤(8g/尺角)を塗布した後、ステンレス板を載置してコールドプレスする。プレス後は、1日養生期間をとる。なお、プレス圧は1kg/cm2、プレス時間は30分とする。

【0065】

次いで、出来上がった部材の幅方向の両端をカットソーで10mmずつカットし、幅を660mmにする。その場合に、木口面は、いずれもMDFの木口がそのまま露出しているので、長手方向の木口には2mm厚の化粧エッジ材(樹脂)をホットメルトで貼り付ける。

【0066】

そして、出来上がったサイドパネルを施工する。なお、施工方法は第2例と同様である。

【0067】

なお、以上の実施例では、本発明に係るステンレスパネルをドアやキッチンのサイドパネルに適用したが、それ以外にも、例えば、テレビボードの天板や階段の側板等、美観が要求されるものに対して広く適用可能である。

【産業上の利用可能性】

【0068】

本発明は、表面化粧材としてステンレス板を有するステンレスパネルに広く好ましく適用可能である。

【図面の簡単な説明】

【0069】

【図1】本発明の第1の実施の形態に係るステンレスパネルの斜視図である。

【図2】図1の矢印アによる矢視図である。

【図3】本ステンレスパネルの製造工程図である。

【図4】図2(c)の溝部の拡大図である。

【図5】第2の実施の形態に係るステンレスパネルの図2相当の図である。

【図6】本ステンレスパネルの製造工程図である。

【図7】図6(d)の溝部の拡大図である。

【図8】第3の実施の形態に係るステンレスパネルの図2相当の図である。

【図9】第4の実施の形態に係るステンレスパネルの図2相当の図である。

【図10】本ステンレスパネルの製造途中の溝部の拡大図である。

【図11】本発明に係るステンレスパネルが第1部材に適用されたドアの正面図である。

【図12】図11の矢印イによる矢視図である。

【図13】第1部材の製造工程図である。

【図14】本発明に係るステンレスパネルがサイドパネルに適用されたシステムキッチンの正面図である。

【図15】サイドパネル単体の図14の矢印ウ方向からの矢視図である。

【図16】図15の矢印エによる矢視図である。

【図17】図16の矢印オ部分の拡大図である。

【図18】サイドパネルの製造工程図である。

【図19】第1従来例に係るステンレスパネルの端面図である。

【図20】第1従来例におけるステンレス板の折曲の説明図である。

【図21】第2従来例に係るステンレスパネルの端面図である。

【図22】第2従来例におけるステンレス板の折曲の説明図である。

【図23】第3従来例に係るステンレスパネルの端面図である。

【図24】特許文献1に係る化粧板の端面図である。

【符号の説明】

【0070】

1,20,30,40,60,90 ステンレスパネル,第1部材、サイドパネル

11,21,31,41,61,91 ステンレス板

12,22,32,42,62,92 MDF板(基材)

23,33,63 合板(心材)

15,25,45,65,95 V字状溝部

45a V字状溝部の頂部の平坦な部分

45b V字状溝部の相対向する傾斜面

【特許請求の範囲】

【請求項1】

基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルであって、

前記ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられており、かつ、

素材としての平板状のステンレス板と基材とを貼り合わせたものを、少なくとも前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側からそれぞれ形成されて、頂部がステンレス板にほぼ到達する頂角略90°のV字状溝部で折曲することにより形成されていることを特徴とするステンレスパネル。

【請求項2】

前記請求項1に記載のステンレスパネルにおいて、

前記基材は、折曲した状態で表面及び裏面を構成する部位の内面同士の間に隙間が生じる厚さとされており、この隙間に心材が配設されていることを特徴とするステンレスパネル。

【請求項3】

前記請求項2に記載のステンレスパネルにおいて、

前記心材は、前記隙間に部分的に配設されていることを特徴とするステンレスパネル。

【請求項4】

前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、

前記V字状溝部は、頂部がステンレス板に食い込んで設けられていることを特徴とするステンレスパネル。

【請求項5】

前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、

前記V字状溝部は、頂部に平坦な部分が設けられた形状とされていることを特徴とするステンレスパネル。

【請求項6】

前記請求項5に記載のステンレスパネルにおいて、

前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間にゴム系接着剤が注入されていることを特徴とするステンレスパネル。

【請求項1】

基材と、表面化粧材としてのステンレス板とが貼り合わされたステンレスパネルであって、

前記ステンレス板は、厚さが0.1mm以上、3.0mm以下で、少なくとも1つの木口面と表面及び裏面における少なくとも前記木口面に連続する部分とにわたって設けられており、かつ、

素材としての平板状のステンレス板と基材とを貼り合わせたものを、少なくとも前記木口面となる部分と表面となる部分との境界及び該木口面となる部分と裏面となる部分との境界に基材側からそれぞれ形成されて、頂部がステンレス板にほぼ到達する頂角略90°のV字状溝部で折曲することにより形成されていることを特徴とするステンレスパネル。

【請求項2】

前記請求項1に記載のステンレスパネルにおいて、

前記基材は、折曲した状態で表面及び裏面を構成する部位の内面同士の間に隙間が生じる厚さとされており、この隙間に心材が配設されていることを特徴とするステンレスパネル。

【請求項3】

前記請求項2に記載のステンレスパネルにおいて、

前記心材は、前記隙間に部分的に配設されていることを特徴とするステンレスパネル。

【請求項4】

前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、

前記V字状溝部は、頂部がステンレス板に食い込んで設けられていることを特徴とするステンレスパネル。

【請求項5】

前記請求項1から請求項3のいずれかに記載のステンレスパネルにおいて、

前記V字状溝部は、頂部に平坦な部分が設けられた形状とされていることを特徴とするステンレスパネル。

【請求項6】

前記請求項5に記載のステンレスパネルにおいて、

前記V字状溝部の相対向する傾斜面を構成していた面間に生じた隙間にゴム系接着剤が注入されていることを特徴とするステンレスパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2007−245608(P2007−245608A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−74042(P2006−74042)

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]