ステンレス形鋼の疵取り方法及び装置

【課題】ステンレス形鋼の表面疵の除去作業を、安価、効率的に実施する。

【解決手段】ステンレスH形鋼2を搬送するテーブル1の側方に配置されてステンレスH形鋼2のフランジ2bに発生した疵を除去する装置である。外周面11aを側面11bに対して傾斜形成した円板状回転砥石11及びこの回転砥石11の駆動用モータ12と、回転砥石11の外周面11aを前記搬送されるステンレスH形鋼2のフランジ2bに押し付けるエアーシリンダ13を備える。外周面11aを側面11bに対して傾斜形成した回転砥石11を、テーブルに載置されて搬送されるステンレスH形鋼2のフランジ2bに押し付けつつ回転させてステンレスH形鋼2のフランジ2bに発生した疵を除去する。

【効果】研削幅が大きいので、効率的に表面疵の除去が可能となり、生産能力も大幅に向上する。また、大径の砥石を使用できるので、作業の効率化が図れる。

【解決手段】ステンレスH形鋼2を搬送するテーブル1の側方に配置されてステンレスH形鋼2のフランジ2bに発生した疵を除去する装置である。外周面11aを側面11bに対して傾斜形成した円板状回転砥石11及びこの回転砥石11の駆動用モータ12と、回転砥石11の外周面11aを前記搬送されるステンレスH形鋼2のフランジ2bに押し付けるエアーシリンダ13を備える。外周面11aを側面11bに対して傾斜形成した回転砥石11を、テーブルに載置されて搬送されるステンレスH形鋼2のフランジ2bに押し付けつつ回転させてステンレスH形鋼2のフランジ2bに発生した疵を除去する。

【効果】研削幅が大きいので、効率的に表面疵の除去が可能となり、生産能力も大幅に向上する。また、大径の砥石を使用できるので、作業の効率化が図れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間圧延により製造されたステンレス形鋼の表面に発生する疵(以下、表面疵という。)を除去する方法、およびこの方法を実施する装置に関するものである。

【背景技術】

【0002】

熱間圧延により製造された例えばステンレスH形鋼は、主にロール周速差に起因する圧延特性によってフランジ先端部に図3に示すような表面疵Aが発生する。この表面疵は、ステンレスH形鋼の圧延に特有の疵で、一般のH形鋼では脱スケールを行わずに出荷するために問題とはならないが、ステンレスH形鋼の場合は無垢で使用されるので、脱スケールを行って出荷するために問題となる。

【0003】

すなわち、ステンレスH形鋼の場合、脱スケールを行うことによって表面疵が表面品質を阻害するばかりか、疵部で隙間腐食が発生してステンレス特有の耐食性を発揮できなくなるので、腐食の原因となる表面疵を除去する必要がある。

【0004】

この熱間圧延ステンレスH形鋼に発生する表面疵を除去する技術として特許文献1が開示されている。この特許文献1で開示された技術は、H形鋼のフランジ部をガイドレールとし、ウエブ部を走行レールとして、研削装置を表面疵が発生する長手方向範囲内を往復自走させながら円板状の研削部材によって表面疵を研削除去するものである。

【0005】

しかしながら、特許文献1で開示された技術は、H形鋼の表面に押し当てる研削部材の外周面は側面に対して直角であるため研削幅が短くH形鋼特有の多サイズに対応するのが難しく、サイズ毎に大きさの異なる研削部材に取り換える必要があり、コストアップの要因となる。更に、狭幅用の研削部材は小径のため、寿命が著しく短命であり、段取りに多くの時間を費やす必要がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−126609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする問題点は、従来のステンレスH形鋼の表面疵除去技術は、H形鋼の表面に押し当てる研削部材の外周面は側面に対して直角であるため研削幅が短くH形鋼特有の多サイズに対応するのが難しく、サイズ毎に大きさの異なる研削部材に取り換える必要があるという点である。更に、狭幅用の研削部材は小径のため、寿命が著しく短命であり、段取りに多くの時間を費やす必要があるという点である。

【課題を解決するための手段】

【0008】

本発明は、上記問題を解決し、ステンレス形鋼の表面疵除去作業を、安価、効率的に実施するという目的を、大径の研削砥石をステンレス型鋼の表面に対して傾斜配置して表面疵の除去を行うことにより実現した。

【0009】

本発明のステンレス形鋼の疵取り方法は、

ステンレス形鋼の表面に円板状回転砥石の外周面を押し付けて前記表面に発生した疵を除去する方法であって、

外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させてステンレス形鋼の表面に発生した疵を除去することを最も主要な特徴としている。

【0010】

本発明のステンレス形鋼の疵取り方法では、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けるので、側面に対して直角の外周面をステンレス形鋼に押し付ける場合に比べて研削幅が大きくなる。

【0011】

また、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けることは、回転砥石をステンレス形鋼の表面に対して傾斜配置することに他ならないので、小型の形鋼でも大径の回転砥石を使用して研削することができる。

【0012】

上記の本発明方法は、

ステンレス形鋼を搬送するテーブルの側方に配置され、搬送されるステンレス形鋼の表面に発生した疵を除去する装置であって、

外周面を側面に対して傾斜形成した円板状回転砥石及びこの回転砥石の駆動源と、

前記回転砥石の外周面を前記搬送されるステンレス形鋼の表面に押し付ける押し付け機構を備えたことを特徴とする本発明のステンレス形鋼の疵取り装置を使用することで実施できる。

【発明の効果】

【0013】

本発明では、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けるので、研削幅が大きくなって、安価、効率的に表面疵を除去することが可能となり、ステンレス形鋼の生産能力も大幅に向上する。

【0014】

また、ステンレス形鋼は小型製品が主体となっているため、特にフランジ内面の表面疵を除去する際、小径の砥石を使用するケースが多いが、回転砥石を斜めに傾けて研削する本発明では、大径の砥石を使用できるので、安価、作業の効率化が図れる。

【図面の簡単な説明】

【0015】

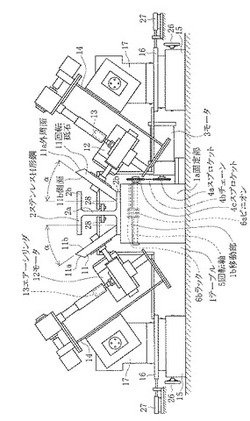

【図1】本発明のステンレス形鋼の疵取り方法を実施する本発明のステンレス形鋼の疵取り装置の構成図である。

【図2】本発明のステンレス形鋼の疵取り装置における接離移動機構の一例を説明する構成図である。

【図3】ステンレスH形鋼のフランジ先端部に発生する表面疵を説明する図である。

【発明を実施するための形態】

【0016】

本発明は、ステンレス形鋼の表面疵の除去作業を、安価、効率的に実施するという目的を、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させることで実現した。

【実施例】

【0017】

以下、本発明のステンレス形鋼の疵取り装置を説明した後、この疵取り装置を用いた本発明のステンレス形鋼の疵取り方法を説明する。

図1は本発明のステンレス形鋼の疵取り装置の構成図である。

【0018】

1は例えばステンレスH形鋼2を搬送するテーブルであり、例えば下方の固定部1aに対して上方の移動部1bが移動することで、移動部1b上に載置されたステンレスH形鋼2をその長手方向に例えば2〜8m/minで搬送するようになっている。

【0019】

前記移動部1bの移動機構は特に限定されないが、例えば図1では、以下のような構成により移動部1bを移動させるものを示している。

【0020】

3はモータであり、モータ3の回転をスプロケット4a、チェーン4b、スプロケット4cを介して固定部1aに回転自在に取り付けた回転軸5に伝え、この回転軸5に取り付けたピニオン6aを回転させる。そして、前記ピニオン6aと噛み合うラック6bを移動部1bに取り付けることで、ピニオン6aの回転によりラック6bを介して移動部1bを移動させる。

【0021】

本発明のステンレス形鋼の疵取り装置は、前記構成のテーブル1の両側に配置されて、テーブル1によって搬送されるステンレスH形鋼2の例えばフランジ2bに発生した疵を除去するものであり、以下のような構成である。

【0022】

11は例えば外径が405mm、幅が30〜40mm、内径が38.1mmで、粒度が#36〜60の円板状回転砥石であり、ステンレスH形鋼2のフランジ2bの研削時における側面11bの鉛直線に対してなす角度αが例えば25°〜33°となるように、外周面11aを側面11bに対して傾斜形成している。

【0023】

前記角度αが25°〜33°となるように外周面11aを側面11bに対して傾斜形成することが望ましいのは、αが25°未満の場合はステンレスH形鋼2が小型の場合に、両フランジ2b間に回転砥石11が入らなくなるからである。一方、αが33°を超える場合は、ステンレスH形鋼2への押し付け圧力に逃げが生じ、研削能力が不足するようになるからである。

【0024】

12は前記回転砥石11の駆動源であるモータであり、このモータ12によりステンレスH形鋼2に対してアップカットとなる方向に例えば1870rpmで回転砥石11を回転させる。

【0025】

13は押し付け機構である例えばエアーシリンダであり、このエアーシリンダ13によって、前記回転砥石11の外周面11aを前記テーブル1によって搬送されるステンレスH形鋼2のフランジ2bに、例えば0.4MPaの圧力で押し付ける。

【0026】

図1の実施例では、これら回転砥石11、モータ12及びエアーシリンダ13をフレーム14に配置して一体としたものをテーブル1の両側に配置し、これら両側に配置したものをテーブル1対して夫々接離移動可能に構成している。

【0027】

前記接離移動機構の構成は特に限定されないが、例えば図2の例では以下に示すような構成を採用している。

【0028】

15は基台であり、この基台15の上に第1の移動台16をテーブル1に対して接離移動自在に配置している。また、第1の移動台16の上には第2の移動台17を同じくテーブル1に対して接離移動自在に配置している。これらテーブル1に対して接離移動自在な構造は特に限定されないが、例えばアリ溝を形成する等すればよい。

【0029】

そして、それぞれの基台15に以下の構成が収められている。

18は正逆回転が自在なように支持させた軸で、ウオーム19aを取り付けている。そして、このウオーム19aと噛み合うウオームホイール19bを下端部に取り付けた軸20を回転自在に鉛直状に支持させている。

【0030】

また、前記軸20の上端部には傘歯車21aを取り付ける一方、この傘歯車21aと噛み合う傘歯車21bを取り付けた軸22を前記テーブル1に対する接離移動方向に回転が自在なように支持させている。この軸22には前記傘歯車21bに加えて狭幅のスプライン23aを例えば反テーブル1側に取り付けている。

【0031】

一方、第1の移動台16には、前記スプライン23aに噛み合う広幅のスプライン23bを取り付けた軸24を前記軸22と平行に回転自在に取り付けている。この軸24のテーブル1側には雄ねじ24aを形成し、この雄ねじ24aに螺合する雌ねじ部材25を第2の移動台17に取り付けている。

【0032】

上記構成の場合、ハンドル26で軸18を正逆回転させることで、ウオーム19a、ウオームホイール19b、傘歯車21a,21b、スプライン23a,23b、雄ねじ24a、雌ねじ部材25を介して第2の移動台17上に設置した回転砥石11、モータ12、エアーシリンダ13、及びこれらを一体に取り付けたフレーム14がテーブル1に対して接離移動する。

【0033】

図1の例では、第1の移動台16にエアーシリンダ27を取り付け、エアーシリンダ27のロッドの出動作により、前記第2の移動台17と共に第1の移動台16もテーブル1に対して接離移動可能なように構成している。

【0034】

このような構成とすれば、エアーシリンダ27のロッドの出動作によるステンレスH形鋼2への接近時に、ステンレスH形鋼2のウエブ2aに当接するガイド28を前記第1の移動台16に取り付けることで、回転砥石11とステンレスH形鋼2との相対位置関係を最適に制御できる。

【0035】

上記構成の本発明のステンレス形鋼の疵取り装置を用いて、ステンレスH形鋼2のフランジ2bの先端部に発生する表面疵を除去するには、以下のように作動する。

【0036】

エアーシリンダ13を作動させない状態で、エアーシリンダ27のロッドを出動作し、予めステンレスH形鋼2のサイズに応じてその位置を設定してあるガイド28がテーブル1上のステンレスH形鋼2のウエブ2aに当接するまで第2の移動台17と共に第1の移動台16を接近させる。

【0037】

次に、ハンドル26を回し、第2の移動台17に設置された、回転砥石11・モータ12・エアーシリンダ13及びこれらを一体に取り付けたフレーム14のみを移動し、ステンレスH形鋼2のサイズに応じた研削位置を具体的に決定する。

【0038】

これにより、側面11bに対して傾斜形成した回転砥石11の外周面11aがテーブル1に載置されたステンレスH形鋼2のフランジ2bの先端部を研削するための位置決めが成されたことになる。

【0039】

位置決めが完了した後は、モータ12を駆動して回転砥石11を回転させる。その後、エアーシリンダ13を作動させ、回転砥石11の外周面11aをステンレスH形鋼2のフランジ2bの先端部分に押え付けながらモータ3を駆動し、ステンレスH形鋼2を載置した移動部1bを移動させる。

【0040】

以上の操作により、ステンレスH形鋼2のフランジ2bの先端部の表面を、傾斜配置した回転砥石11の外周面11aによって例えば1パスで0.01〜0.03mm研削し、表面に発生した疵を除去する。

【0041】

研削中は、ステンレスH形鋼2の曲がりに追随して第1の移動台16をテーブル1に対して接離移動すべく、エアーシリンダ27にある程度の圧力をかけておく。

以上が本発明のステンレス形鋼の疵取り方法である。

【0042】

なお、上記本発明方法で研削した後は、疵の残留有無を目視で検査し、わずかに残った疵を人手によって仕上げ研削を行う。その後は、通常の製造工程である熱処理→矯正→酸洗を実施することにより、ステンレス本来の耐食性を確保することができる。

【0043】

このように、本発明によって、人手による手入れを大幅に短縮することができる。

加えて、前記除去作業は、側面11bに対して傾斜形成した外周面11aをステンレスH形鋼2のフランジ2bに押し付けるので、側面に対して直角の外周面をステンレスH形鋼に押し付ける場合に比べて研削幅が大きくなって、効率的に表面疵を除去することが可能となる。

【0044】

また、本発明の除去作業は傾斜配置した回転砥石11により行うので、小型のステンレスH形鋼でも大径の回転砥石11を使用して研削でき、研削作業の効率化が図れる。

【0045】

ちなみに、前記角度αが25°〜33°となるように外周面11aを側面11bに対して傾斜形成した前記寸法の回転砥石11を使用した上記構成の本発明のステンレス形鋼の疵取り装置では、H100mm×B100mm×t16mm×t28mm×L6000mm〜H250mm×B250mm×t19mm×t214mm×L6000mmのサイズまで、同一の回転砥石11を使用して研削することができる。

【0046】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0047】

例えば、上記の例ではステンレスH形鋼2のフランジ2bの先端部に発生する表面疵を除去する場合について説明したが、本発明の対象はステンレスH形鋼2に限らず、同様の表面疵を発生するものであれば他のステンレス形鋼であっても適用可能である。

【0048】

また、回転砥石11の外周面11aをステンレスH形鋼2の表面に押し付ける押し付け機構はエアーシリンダ13に限らない。また、テーブル1の移動機構や回転砥石11の接離移動機構も図1、図2に示した構成に限らない。

【符号の説明】

【0049】

1 テーブル

1a 固定部

1b 移動部

2 ステンレス形鋼

2a ウエブ

2b フランジ

3 モータ

4a,4c スプロケット

4b チェーン

5 回転軸

6a ピニオン

6b ラック

11 回転砥石

11a 外周面

11b 側面

12 モータ

13 エアーシリンダ

【技術分野】

【0001】

本発明は、熱間圧延により製造されたステンレス形鋼の表面に発生する疵(以下、表面疵という。)を除去する方法、およびこの方法を実施する装置に関するものである。

【背景技術】

【0002】

熱間圧延により製造された例えばステンレスH形鋼は、主にロール周速差に起因する圧延特性によってフランジ先端部に図3に示すような表面疵Aが発生する。この表面疵は、ステンレスH形鋼の圧延に特有の疵で、一般のH形鋼では脱スケールを行わずに出荷するために問題とはならないが、ステンレスH形鋼の場合は無垢で使用されるので、脱スケールを行って出荷するために問題となる。

【0003】

すなわち、ステンレスH形鋼の場合、脱スケールを行うことによって表面疵が表面品質を阻害するばかりか、疵部で隙間腐食が発生してステンレス特有の耐食性を発揮できなくなるので、腐食の原因となる表面疵を除去する必要がある。

【0004】

この熱間圧延ステンレスH形鋼に発生する表面疵を除去する技術として特許文献1が開示されている。この特許文献1で開示された技術は、H形鋼のフランジ部をガイドレールとし、ウエブ部を走行レールとして、研削装置を表面疵が発生する長手方向範囲内を往復自走させながら円板状の研削部材によって表面疵を研削除去するものである。

【0005】

しかしながら、特許文献1で開示された技術は、H形鋼の表面に押し当てる研削部材の外周面は側面に対して直角であるため研削幅が短くH形鋼特有の多サイズに対応するのが難しく、サイズ毎に大きさの異なる研削部材に取り換える必要があり、コストアップの要因となる。更に、狭幅用の研削部材は小径のため、寿命が著しく短命であり、段取りに多くの時間を費やす必要がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−126609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする問題点は、従来のステンレスH形鋼の表面疵除去技術は、H形鋼の表面に押し当てる研削部材の外周面は側面に対して直角であるため研削幅が短くH形鋼特有の多サイズに対応するのが難しく、サイズ毎に大きさの異なる研削部材に取り換える必要があるという点である。更に、狭幅用の研削部材は小径のため、寿命が著しく短命であり、段取りに多くの時間を費やす必要があるという点である。

【課題を解決するための手段】

【0008】

本発明は、上記問題を解決し、ステンレス形鋼の表面疵除去作業を、安価、効率的に実施するという目的を、大径の研削砥石をステンレス型鋼の表面に対して傾斜配置して表面疵の除去を行うことにより実現した。

【0009】

本発明のステンレス形鋼の疵取り方法は、

ステンレス形鋼の表面に円板状回転砥石の外周面を押し付けて前記表面に発生した疵を除去する方法であって、

外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させてステンレス形鋼の表面に発生した疵を除去することを最も主要な特徴としている。

【0010】

本発明のステンレス形鋼の疵取り方法では、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けるので、側面に対して直角の外周面をステンレス形鋼に押し付ける場合に比べて研削幅が大きくなる。

【0011】

また、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けることは、回転砥石をステンレス形鋼の表面に対して傾斜配置することに他ならないので、小型の形鋼でも大径の回転砥石を使用して研削することができる。

【0012】

上記の本発明方法は、

ステンレス形鋼を搬送するテーブルの側方に配置され、搬送されるステンレス形鋼の表面に発生した疵を除去する装置であって、

外周面を側面に対して傾斜形成した円板状回転砥石及びこの回転砥石の駆動源と、

前記回転砥石の外周面を前記搬送されるステンレス形鋼の表面に押し付ける押し付け機構を備えたことを特徴とする本発明のステンレス形鋼の疵取り装置を使用することで実施できる。

【発明の効果】

【0013】

本発明では、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けるので、研削幅が大きくなって、安価、効率的に表面疵を除去することが可能となり、ステンレス形鋼の生産能力も大幅に向上する。

【0014】

また、ステンレス形鋼は小型製品が主体となっているため、特にフランジ内面の表面疵を除去する際、小径の砥石を使用するケースが多いが、回転砥石を斜めに傾けて研削する本発明では、大径の砥石を使用できるので、安価、作業の効率化が図れる。

【図面の簡単な説明】

【0015】

【図1】本発明のステンレス形鋼の疵取り方法を実施する本発明のステンレス形鋼の疵取り装置の構成図である。

【図2】本発明のステンレス形鋼の疵取り装置における接離移動機構の一例を説明する構成図である。

【図3】ステンレスH形鋼のフランジ先端部に発生する表面疵を説明する図である。

【発明を実施するための形態】

【0016】

本発明は、ステンレス形鋼の表面疵の除去作業を、安価、効率的に実施するという目的を、外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させることで実現した。

【実施例】

【0017】

以下、本発明のステンレス形鋼の疵取り装置を説明した後、この疵取り装置を用いた本発明のステンレス形鋼の疵取り方法を説明する。

図1は本発明のステンレス形鋼の疵取り装置の構成図である。

【0018】

1は例えばステンレスH形鋼2を搬送するテーブルであり、例えば下方の固定部1aに対して上方の移動部1bが移動することで、移動部1b上に載置されたステンレスH形鋼2をその長手方向に例えば2〜8m/minで搬送するようになっている。

【0019】

前記移動部1bの移動機構は特に限定されないが、例えば図1では、以下のような構成により移動部1bを移動させるものを示している。

【0020】

3はモータであり、モータ3の回転をスプロケット4a、チェーン4b、スプロケット4cを介して固定部1aに回転自在に取り付けた回転軸5に伝え、この回転軸5に取り付けたピニオン6aを回転させる。そして、前記ピニオン6aと噛み合うラック6bを移動部1bに取り付けることで、ピニオン6aの回転によりラック6bを介して移動部1bを移動させる。

【0021】

本発明のステンレス形鋼の疵取り装置は、前記構成のテーブル1の両側に配置されて、テーブル1によって搬送されるステンレスH形鋼2の例えばフランジ2bに発生した疵を除去するものであり、以下のような構成である。

【0022】

11は例えば外径が405mm、幅が30〜40mm、内径が38.1mmで、粒度が#36〜60の円板状回転砥石であり、ステンレスH形鋼2のフランジ2bの研削時における側面11bの鉛直線に対してなす角度αが例えば25°〜33°となるように、外周面11aを側面11bに対して傾斜形成している。

【0023】

前記角度αが25°〜33°となるように外周面11aを側面11bに対して傾斜形成することが望ましいのは、αが25°未満の場合はステンレスH形鋼2が小型の場合に、両フランジ2b間に回転砥石11が入らなくなるからである。一方、αが33°を超える場合は、ステンレスH形鋼2への押し付け圧力に逃げが生じ、研削能力が不足するようになるからである。

【0024】

12は前記回転砥石11の駆動源であるモータであり、このモータ12によりステンレスH形鋼2に対してアップカットとなる方向に例えば1870rpmで回転砥石11を回転させる。

【0025】

13は押し付け機構である例えばエアーシリンダであり、このエアーシリンダ13によって、前記回転砥石11の外周面11aを前記テーブル1によって搬送されるステンレスH形鋼2のフランジ2bに、例えば0.4MPaの圧力で押し付ける。

【0026】

図1の実施例では、これら回転砥石11、モータ12及びエアーシリンダ13をフレーム14に配置して一体としたものをテーブル1の両側に配置し、これら両側に配置したものをテーブル1対して夫々接離移動可能に構成している。

【0027】

前記接離移動機構の構成は特に限定されないが、例えば図2の例では以下に示すような構成を採用している。

【0028】

15は基台であり、この基台15の上に第1の移動台16をテーブル1に対して接離移動自在に配置している。また、第1の移動台16の上には第2の移動台17を同じくテーブル1に対して接離移動自在に配置している。これらテーブル1に対して接離移動自在な構造は特に限定されないが、例えばアリ溝を形成する等すればよい。

【0029】

そして、それぞれの基台15に以下の構成が収められている。

18は正逆回転が自在なように支持させた軸で、ウオーム19aを取り付けている。そして、このウオーム19aと噛み合うウオームホイール19bを下端部に取り付けた軸20を回転自在に鉛直状に支持させている。

【0030】

また、前記軸20の上端部には傘歯車21aを取り付ける一方、この傘歯車21aと噛み合う傘歯車21bを取り付けた軸22を前記テーブル1に対する接離移動方向に回転が自在なように支持させている。この軸22には前記傘歯車21bに加えて狭幅のスプライン23aを例えば反テーブル1側に取り付けている。

【0031】

一方、第1の移動台16には、前記スプライン23aに噛み合う広幅のスプライン23bを取り付けた軸24を前記軸22と平行に回転自在に取り付けている。この軸24のテーブル1側には雄ねじ24aを形成し、この雄ねじ24aに螺合する雌ねじ部材25を第2の移動台17に取り付けている。

【0032】

上記構成の場合、ハンドル26で軸18を正逆回転させることで、ウオーム19a、ウオームホイール19b、傘歯車21a,21b、スプライン23a,23b、雄ねじ24a、雌ねじ部材25を介して第2の移動台17上に設置した回転砥石11、モータ12、エアーシリンダ13、及びこれらを一体に取り付けたフレーム14がテーブル1に対して接離移動する。

【0033】

図1の例では、第1の移動台16にエアーシリンダ27を取り付け、エアーシリンダ27のロッドの出動作により、前記第2の移動台17と共に第1の移動台16もテーブル1に対して接離移動可能なように構成している。

【0034】

このような構成とすれば、エアーシリンダ27のロッドの出動作によるステンレスH形鋼2への接近時に、ステンレスH形鋼2のウエブ2aに当接するガイド28を前記第1の移動台16に取り付けることで、回転砥石11とステンレスH形鋼2との相対位置関係を最適に制御できる。

【0035】

上記構成の本発明のステンレス形鋼の疵取り装置を用いて、ステンレスH形鋼2のフランジ2bの先端部に発生する表面疵を除去するには、以下のように作動する。

【0036】

エアーシリンダ13を作動させない状態で、エアーシリンダ27のロッドを出動作し、予めステンレスH形鋼2のサイズに応じてその位置を設定してあるガイド28がテーブル1上のステンレスH形鋼2のウエブ2aに当接するまで第2の移動台17と共に第1の移動台16を接近させる。

【0037】

次に、ハンドル26を回し、第2の移動台17に設置された、回転砥石11・モータ12・エアーシリンダ13及びこれらを一体に取り付けたフレーム14のみを移動し、ステンレスH形鋼2のサイズに応じた研削位置を具体的に決定する。

【0038】

これにより、側面11bに対して傾斜形成した回転砥石11の外周面11aがテーブル1に載置されたステンレスH形鋼2のフランジ2bの先端部を研削するための位置決めが成されたことになる。

【0039】

位置決めが完了した後は、モータ12を駆動して回転砥石11を回転させる。その後、エアーシリンダ13を作動させ、回転砥石11の外周面11aをステンレスH形鋼2のフランジ2bの先端部分に押え付けながらモータ3を駆動し、ステンレスH形鋼2を載置した移動部1bを移動させる。

【0040】

以上の操作により、ステンレスH形鋼2のフランジ2bの先端部の表面を、傾斜配置した回転砥石11の外周面11aによって例えば1パスで0.01〜0.03mm研削し、表面に発生した疵を除去する。

【0041】

研削中は、ステンレスH形鋼2の曲がりに追随して第1の移動台16をテーブル1に対して接離移動すべく、エアーシリンダ27にある程度の圧力をかけておく。

以上が本発明のステンレス形鋼の疵取り方法である。

【0042】

なお、上記本発明方法で研削した後は、疵の残留有無を目視で検査し、わずかに残った疵を人手によって仕上げ研削を行う。その後は、通常の製造工程である熱処理→矯正→酸洗を実施することにより、ステンレス本来の耐食性を確保することができる。

【0043】

このように、本発明によって、人手による手入れを大幅に短縮することができる。

加えて、前記除去作業は、側面11bに対して傾斜形成した外周面11aをステンレスH形鋼2のフランジ2bに押し付けるので、側面に対して直角の外周面をステンレスH形鋼に押し付ける場合に比べて研削幅が大きくなって、効率的に表面疵を除去することが可能となる。

【0044】

また、本発明の除去作業は傾斜配置した回転砥石11により行うので、小型のステンレスH形鋼でも大径の回転砥石11を使用して研削でき、研削作業の効率化が図れる。

【0045】

ちなみに、前記角度αが25°〜33°となるように外周面11aを側面11bに対して傾斜形成した前記寸法の回転砥石11を使用した上記構成の本発明のステンレス形鋼の疵取り装置では、H100mm×B100mm×t16mm×t28mm×L6000mm〜H250mm×B250mm×t19mm×t214mm×L6000mmのサイズまで、同一の回転砥石11を使用して研削することができる。

【0046】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0047】

例えば、上記の例ではステンレスH形鋼2のフランジ2bの先端部に発生する表面疵を除去する場合について説明したが、本発明の対象はステンレスH形鋼2に限らず、同様の表面疵を発生するものであれば他のステンレス形鋼であっても適用可能である。

【0048】

また、回転砥石11の外周面11aをステンレスH形鋼2の表面に押し付ける押し付け機構はエアーシリンダ13に限らない。また、テーブル1の移動機構や回転砥石11の接離移動機構も図1、図2に示した構成に限らない。

【符号の説明】

【0049】

1 テーブル

1a 固定部

1b 移動部

2 ステンレス形鋼

2a ウエブ

2b フランジ

3 モータ

4a,4c スプロケット

4b チェーン

5 回転軸

6a ピニオン

6b ラック

11 回転砥石

11a 外周面

11b 側面

12 モータ

13 エアーシリンダ

【特許請求の範囲】

【請求項1】

ステンレス形鋼の表面に円板状回転砥石の外周面を押付けて前記表面に発生した疵を除去する方法であって、

外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させてステンレス形鋼の表面に発生した疵を除去することを特徴とするステンレス形鋼の疵取り方法。

【請求項2】

前記回転砥石の側面に対する外周面の傾斜は、研削時における回転砥石側面の鉛直線に対してなす角度が25〜33°となる傾斜であることを特徴とする請求項1に記載のステンレス形鋼の疵取り方法。

【請求項3】

ステンレス形鋼を搬送するテーブルの側方に配置され、搬送されるステンレス形鋼に発生した疵を除去する装置であって、

外周面を側面に対して傾斜形成した円板状回転砥石及びこの回転砥石の駆動源と、

前記回転砥石の外周面を前記搬送されるステンレス形鋼の表面に押し付ける押し付け機構を備えたことを特徴とするステンレス形鋼の疵取り装置。

【請求項1】

ステンレス形鋼の表面に円板状回転砥石の外周面を押付けて前記表面に発生した疵を除去する方法であって、

外周面を側面に対して傾斜形成した回転砥石を、搬送するステンレス形鋼の表面に押し付けつつ回転させてステンレス形鋼の表面に発生した疵を除去することを特徴とするステンレス形鋼の疵取り方法。

【請求項2】

前記回転砥石の側面に対する外周面の傾斜は、研削時における回転砥石側面の鉛直線に対してなす角度が25〜33°となる傾斜であることを特徴とする請求項1に記載のステンレス形鋼の疵取り方法。

【請求項3】

ステンレス形鋼を搬送するテーブルの側方に配置され、搬送されるステンレス形鋼に発生した疵を除去する装置であって、

外周面を側面に対して傾斜形成した円板状回転砥石及びこの回転砥石の駆動源と、

前記回転砥石の外周面を前記搬送されるステンレス形鋼の表面に押し付ける押し付け機構を備えたことを特徴とするステンレス形鋼の疵取り装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−99822(P2013−99822A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244848(P2011−244848)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]