ステンレス鋼への導電材料の接合方法、及びHDD用磁気ヘッドサスペンション

【課題】ステンレス鋼とその表面に接合される導電材料との接合部において、低コストな方法で、低電流領域における良好な通電状態を安定的に得る。

【解決手段】ステンレス鋼からなるベースプレート2の表面に導電性ペースト12を付与する第1のステップと、ベースプレート2の表面の導電性ペースト12で覆われた領域において、ベースプレート2のステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップを経て行われる。不動態皮膜の除去は、例えばレーザ光30の照射により行われる。

【解決手段】ステンレス鋼からなるベースプレート2の表面に導電性ペースト12を付与する第1のステップと、ベースプレート2の表面の導電性ペースト12で覆われた領域において、ベースプレート2のステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップを経て行われる。不動態皮膜の除去は、例えばレーザ光30の照射により行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼に導電材料を接合するための方法、及び、ステンレス鋼からなる金属部品と圧電素子とが導電材料を介して通電可能に接続されたHDD用磁気ヘッドサスペンションに関する。

【背景技術】

【0002】

ハードディスクドライブ(HDD)に使用される磁気ヘッドサスペンションは、キャリッジアーム等の支持軸に取り付けられるベースプレートと、ベースプレートから先方に延びるロードビームを有する。前記支持軸はVCM(Voice Coil Motor)を用いたアクチュエータで駆動され、これによってロードビームの先端側にフレクシャを介して取り付けられる磁気ヘッドをシーク方向(図1のS方向参照)に位置決め制御する。近年の高記録密度型HDDでは前記支持軸を駆動するアクチュエータだけでは高精度な磁気ヘッドの位置決め制御が困難なため、ベースプレートとロードビームとの間にさらに微動アクチュエータとして圧電素子を設け、この圧電素子によってロードビームをシーク方向に揺動させる二段階アクチュエータ型が採用されている。

【0003】

このような二段階アクチュエータ型の磁気ヘッドサスペンションでは、サスペンションを構成する金属部品(例えばベースプレート)と圧電素子とを通電可能に接続する必要がある。例えば特許文献1の図11に示されているサスペンションでは、金属部品(ベースプレート60)と圧電素子(アクチュエータ素子30)とを銀ペースト78aで接続している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−50140号公報

【特許文献2】特開昭63−145794号公報

【特許文献3】特開2002−42547号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、磁気ヘッドサスペンションに組み込まれる圧電素子は低電流(500mA以下)で駆動されるため、この低電流領域において金属部品と導電材料(例えば導電性ペーストやはんだなど)とを良好な通電状態で接合する必要がある。具体的には、低電流領域で、金属部品と導電材料との接合部における抵抗値が、電流の方向と電圧の大きさによらず一定となる(すなわちオーミック特性を示す)必要がある。

【0006】

一方、磁気ヘッドサスペンションを構成する金属部品であるベースプレートやロードビームは、軽量化のためになるべく薄肉であり、且つ、高強度であることが要求されるため、これらの特性に優れたステンレス鋼を用いられることが多い。しかし、ステンレス鋼の表面は、ステンレス鋼に含まれるCrと空気中の酸素が結合して形成される不動態皮膜で覆われており、この不動態皮膜により、ステンレス鋼からなる金属部品とその表面に固着した導電材料との間の通電が阻害されるため、低電圧領域においてオーミック接合を得ることは難しい。

【0007】

例えば、ステンレス鋼の表面の不動態皮膜を除去し、その部分に導電材料を固着させれば、オーミック接合が得られるとも考えられる。しかし、不動態皮膜は、傷などにより削れても空気中の酸素と接合して数秒程度で復元するため、上記のような方法を採用することは非常に困難である。

【0008】

例えば特許文献2には、ステンレス鋼にNi等のメッキを施すことで、導電材料との間の通電性を高めたものが示されているが、メッキを施すことにより工数の増加や材料コストの増大を招く。特に、HDD用磁気ヘッドサスペンションでは、通電性を確保するためにステンレス鋼に金メッキを施す場合があるが、金を用いることで材料コストが大幅に高騰する。

【0009】

また、特許文献3には、ステンレス鋼の表層を改質することにより、導電材料との間の導電性を高めたものが示されているが、特許文献2の方法と同様に工数の増加や材料コストの増大を招くと共に、ステンレス鋼と導電材料との接合部の抵抗値が必ずしも安定してオーミック特性を示すとは言えない。

【0010】

本発明の解決すべき課題は、ステンレス鋼とその表面に接合される導電材料との接合部において、低コストな方法で、低電流領域における良好な通電状態を安定的に得ることにある。

【課題を解決するための手段】

【0011】

前記課題を解決するためになされた本発明は、空気雰囲気下でステンレス鋼の表面に導電材料を接合するための方法であって、ステンレス鋼の表面にペースト状の導電材料(導電性ペースト)又は液状の導電材料(例えばはんだ等の溶融金属)を付与する第1のステップと、ステンレス鋼の表面の導電材料で覆われた領域において、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップとを有するものである。

【0012】

このように、導電材料で覆われたステンレス鋼の表面の不動態皮膜を除去することで、導電材料とステンレス鋼とを不動態皮膜を介さずに接触させることができるため、両者を良好な通電状態で接合することができる。このとき、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去することにより、ステンレス鋼の母材と空気とが接触して不動態皮膜が復元することを防止し、ステンレス鋼と導電材料との良好な接合状態を確実に得ることができる。特に、オーステナイト系のステンレス鋼は不動態皮膜が形成されやすいため、上記の方法により導電材料を接合することが有効となる。

【0013】

上記の第2のステップは、例えば、ステンレス鋼の表面に付与した導電材料にレーザ光を照射することにより、ステンレス鋼の表面の不導態皮膜を除去すると同時に、不導体皮膜が除去された部分のステンレス鋼の表面を導電材料で覆うことで行われる。すなわち、レーザ光を導電材料に照射することで、導電材料が瞬時に溶融してレーザ光が導電材料を貫通し、このレーザ光をステンレス鋼の表面に照射して不動態皮膜を除去する。これと同時に、不動態皮膜が除去されたステンレス鋼の表面が、レーザ光により溶融した導電材料で覆われる。このように、レーザ光の照射により、不動態皮膜の除去、及び、溶融した導電材料による被覆を同時に行うことで、レーザ光により不動態皮膜で除去された部分のステンレス鋼の母材が空気と接触することはないため、不動態皮膜の復元が防止され、ステンレス鋼と導電材料とを安定して良好な通電状態で接合することができる。

【0014】

上記のように、ステンレス鋼の表面に付与した導電材料にレーザ光を照射すると、レーザ光の周囲の導電材料がレーザ光の熱で吹き飛んでしまうため、不動態皮膜が除去された部分を覆う導電材料(被覆部)と、レーザ光で吹き飛ばずに残った導電材料とが離隔してしまうことがある。被覆部は、不動態皮膜を介さずにステンレス鋼の母材と接触しているため良好な通電状態で接合されているが、レーザ光で吹き飛ばずに残った導電材料は、不動態皮膜を介してステンレス鋼の表面に接合されている。従って、これらの導電材料を新たな導電材料で接合する第3のステップを設ければ、被覆部及び新たな導電材料を介して、レーザ光で吹き飛ばずに残った導電材料をステンレス鋼の母材と良好な通電状態で接合することができる。

【0015】

また、上記の第2のステップは、ステンレス鋼の表面に付与した導電材料に治具を突き刺し、この治具の先端でステンレス鋼の表面の不動態皮膜を除去するものとすることができる。この場合、治具の先端で不動態皮膜を除去すると同時に、この除去した部分にペースト状又は液状の導電材料が入り込むため、ステンレス鋼の母材と空気とを接触させることなく、ステンレス鋼の母材と導電材料とを不動態皮膜を介さずに接触させることができる。

【0016】

上記の方法を用いれば、ステンレス鋼からなる金属部品と、金属部品に取り付けられた圧電素子と、金属部品及び圧電素子の表面に接合され、金属部品と圧電素子とを通電可能に接続する導電材料とを備えたHDD用磁気ヘッドサスペンションであって、金属部品の表面のうち、導電材料で覆われた領域の不動態皮膜の一部が除去されたHDD用磁気ヘッドサスペンションを得ることができる。この磁気ヘッドサスペンションは、ステンレス鋼からなる金属部品と導電材料との接合部における抵抗値が、低電流領域においてオーミック特性を示すため、圧電素子に電流を安定的に供給することができる。

【発明の効果】

【0017】

以上のように、本発明によれば、ステンレス鋼の母材が空気と接触しない状態で、ステンレス鋼の表面の不動態皮膜を除去することにより、ステンレス鋼と導電材料とを良好な通電状態で接合することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係るHDD用磁気ヘッドサスペンションの斜視図である。

【図2】図1のHDD用磁気ヘッドサスペンションの拡大図である。

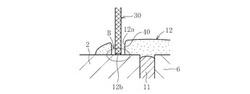

【図3】図2のX−X線における断面図である。

【図4】本発明の一実施形態に係るステンレス鋼への導電材料の接合方法の第1のステップを示す断面図である。

【図5】図4のA部の拡大図である。

【図6】上記接合方法の第2のステップを示す断面図である。

【図7】図6のB部の拡大図である。

【図8】図6の平面図である。

【図9】上記接合方法の第3のステップを示す断面図である。

【図10】図9の平面図である。

【図11】図9のC部の拡大図である。

【図12】本発明の他の実施形態に係る接合方法の第2のステップを示す断面図である。

【図13】本発明の他の実施形態に係る接合方法の第2のステップを示す断面図である。

【図14】図12又は13の接合方法により除去された不動態皮膜の除去部の周辺を示す断面図である。

【図15】試験片A(比較品)の通電試験結果を示すグラフである。

【図16】試験片B(実施品)の通電試験結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面に基づいて説明する。

【0020】

図1に示すHDD用磁気ヘッドサスペンション1は、ベースプレート2と、ロードビーム3と、フレクシャ4と、ヘッド5と、圧電素子6とを有する。尚、以下の説明では、HDD用磁気ヘッドサスペンション1の長手方向のうち、ヘッド5が取り付けられた側を先端側、その反対側を基端側と言う。また、図1で見えている側の面を上面、その反対側を下面と言うが、これは説明の便宜上用いる表現であり、HDD用磁気ヘッドサスペンション1の使用態様を限定する趣旨ではない。

【0021】

ベースプレート2は、ステンレス鋼(例えばオーステナイト系ステンレス鋼)からなる金属部品であり、基端側にキャリッジアーム等の支持軸(図示省略)を取り付けるための軸孔2aが形成されると共に、先端側に圧電素子135を嵌合するための孔部2bが形成される。ベースプレート2の先端部には、ステンレス鋼からなるロードビーム3が溶接や接着等の適宜の手段で固定される。ベースプレート2及びロードビーム3の下面にはフレクシャ4が適宜の手段で固定され、フレクシャ4の先端にヘッド5が固定される。

【0022】

圧電素子6は、ベースプレート2の孔部2bに嵌合固定され、図示例では一対の長板状の圧電素子6が並べて配される。この一対の圧電素子6に通電し、一方を伸張、他方を収縮させることにより、ロードビーム3の先端をシーク方向(図1のS方向参照)に揺動させることができる。

【0023】

圧電素子6は、図2に拡大して示すように、絶縁性接着剤11によりベースプレート2及びロードビーム3に固定されている。詳しくは、図3に示すように、圧電素子6の先端部及び基端部が、絶縁性接着剤11によりベースプレート2の孔部2b及びロードビーム3の上面に固定される。絶縁性接着剤11には、例えばエポキシ系接着剤が使用される。

【0024】

圧電素子6とベースプレート2及びフレクシャ4とは、導電材料を介して通電可能に接続される。導電材料には、例えば導電性ペースト12が使用される。導電性ペースト12は、樹脂中に導電材を混合してペースト状にしたものである。導電材としては、例えば金属粉末、特に銀粉末や銅粉末を使用することができる。樹脂は、例えば硬化性樹脂、具体的にはエポキシ系接着剤を使用することができる。本実施形態では、図3に示すように、各圧電素子6の下面とフレクシャ4の上面とが導電性ペースト12により通電可能に接合されると共に、圧電素子6の上面の先端部とベースプレート2の上面とが導電性ペースト12により通電可能に接合される。

【0025】

上記構成のHDD用磁気ヘッドサスペンション1のうち、ステンレス鋼からなる金属部品としてのベースプレート2の上面に導電性ペースト12を接合する際に、本発明の一実施形態に係る接合方法が適用される。以下、この接合方法の手順を具体的に説明する。尚、以下に示すステンレス鋼(ベースプレート2)への導電性ペースト12の接合方法は、全て常温常圧の空気雰囲気下で行われる。

【0026】

まず、ベースプレート2の孔部2bに圧電素子6を絶縁性接着剤11により嵌合固定した後、図4に示すように、ベースプレート2及び圧電素子6の上面に跨るように導電性ペースト12を付与する(第1のステップ)。このとき、ステンレス鋼からなるベースプレート2の表面には、図5に示すように不動態皮膜20が形成されているため、導電性ペースト12は不動態皮膜20上に配され、ステンレス鋼の母材とは直接接触していない。

【0027】

次に、図6に示すように、ベースプレート2の上面に付与した導電性ペースト12に、レーザ光30を照射する(第2のステップ)。レーザ光30の照射は、導電性ペースト12が固化する前に行っても、固化した後に行っても良い。このレーザ光30が、導電性ペースト12を貫通して貫通孔12aを形成すると共に、ベースプレート2の表面のうち、導電性ペースト12で覆われた領域の一部を溶融して不動態皮膜20を除去する。これと同時に、不動態皮膜20が除去されたステンレス鋼の母材の表面が、レーザ光30により溶融した導電性ペースト12に含まれる導電材の金属(例えば銀や銅)で覆われ、この金属が固化することで被覆部12bが形成される(図7参照)。上記のように、レーザ光30を照射することにより、不動態皮膜20の除去、及び、被覆部12bの形成を同時に行うことができるため、不動態皮膜20が除去されたステンレス鋼の母材が実質的に接触することはなく、不動態皮膜20の復元を防止できる。こうして、被覆部12bとベースプレート2のステンレス鋼の母材とを不動態皮膜20を介さずに直接接触させることで、両者は良好な通電状態で接合される。

【0028】

このとき、レーザ光30を照射した周囲の導電性ペースト12は、レーザ光30のエネルギーで吹き飛ぶため、レーザ光30が通過した領域の周囲には空間40が形成される(図6〜8参照)。従って、先に付与された導電性ペースト12と、レーザ光30の直下に形成された被覆部12bとは、ベースプレート2の表面上に離隔して配される。この状態では、被覆部12bとベースプレート2のステンレス鋼の母材とは不動態皮膜20を介さずに良好な通電状態で接合されているが、先に付与された導電性ペースト12は不動態皮膜20上に配されているため、良好な通電状態が確保されていない。

【0029】

そこで、図9及び図10に示すように、レーザ光30で導電性ペースト12に形成された貫通孔12aを、新たな導電性ペースト12cで埋める(第3のステップ)ことにより、ベースプレート2のステンレス鋼の母材と良好な通電状態で接合された被覆部12bが、新たな導電性ペースト12cを介して、先に付与された導電性ペースト12と通電可能に接続される(図11参照)。これにより、被覆部12b及び新たな導電性ペースト12cを介して、ベースプレート2の母材と導電性ペースト12とが不動態皮膜20を介することなく接続されるため、ベースプレート2と導電性ペースト12との間、ひいてはベースプレートと圧電素子6との間で、低電流領域においても良好な通電状態を得ることができる。そして、導電性ペースト12及び12cを固化させることにより、導電性ペースト12のベースプレート2への接合が完了する。尚、第3のステップで使用される新たな導電性ペースト12cは、先に付与された導電性ペースト12と同じ材料でも良いし、異なる材料でもよい。

【0030】

本発明は上記の実施形態に限られない。以下、本発明の他の実施形態について説明するが、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0031】

上記の実施形態では、ステンレス鋼からなるベースプレート2への導電性ペースト12の接合をレーザ光30により行っているが、これに限られない。例えば、図4に示すようにベースプレート2の表面に導電性ペースト12を付与した後、図12に示すように、固化する前の導電性ペースト12に治具50を突き刺し、この治具50の先端でベースプレート2の表面の不動態皮膜20を除去するようにしてもよい。治具50には、例えば先端が鋭利なピンが使用される。この治具50を導電性ペースト12に突き刺してベースプレート2の表面に押し付けた状態で、治具50を図中水平方向に動かすことにより、治具50の先端でベースプレート2の表面を傷つけ、これにより不動態皮膜20を除去することができる。あるいは、図13に示すように、治具50を導電性ペースト12に突き刺してベースプレート2の表面に押し付けた状態で、治具50に超音波振動を与えることにより、不動態皮膜20を除去することができる。

【0032】

このとき、治具50の全周には、固化前の導電性ペースト12が密着しているため、治具50の先端でベースプレート2の表面の不動態皮膜20を除去している間も、ステンレス鋼の母材が空気に接触することはない。不動態皮膜20が除去された部分に固化前の導電性ペースト12が侵入することにより、図14に示すように導電性ペースト12とステンレス鋼の母材とが直接接触する。その後、導電性ペースト12から治具50を引き抜き、導電性ペースト12を固化させて、接合が完了する。

【0033】

また、上記の実施形態では、ステンレス鋼からなるベースプレート2の表面に接合される導電材料として、導電性ペーストを使用する場合を示したが、これに限らず、例えば金属材料(はんだ等)を使用することもできる。この場合、金属材料を溶融させて液状にした状態でステンレス鋼の表面に付与し(図4参照)、上記と同様の方法により、ベースプレート2の表面の不動態皮膜20が除去される。その後、溶融金属を固化することで、接合が完了する。

【0034】

また、上記の実施形態では、ステンレス鋼からなるベースプレート2に導電材料を接合する場合を示したが、これに限らず、ステンレス鋼からなる他の金属部品の表面への導電材料を接合する際に、本発明の接合方法を適用することもできる。

【実施例1】

【0035】

本発明の接合方法による効果を確認するため、以下の試験を行った。まず、ステンレス鋼の表面に導電材料(ここでは、エポキシ系接着剤に銀粉末を混合した導電性ペースト)を単に固着させただけの試験片Aと、試験片Aに本発明に係る接合方法(ここでは、図4〜11で説明したレーザ光による接合方法)を適用した試験片Bを用意し、これらの通電状態を比較した。具体的には、試験片A及びBの導電性ペーストとステンレス鋼との接合部に外部電源により電圧を加え、その電圧値を徐々に大きくしたときの接合部における電圧と電流との関係を調べた。

【0036】

図15に示す試験片Aの結果を見ると、接合部に加わる電圧(横軸)が小さいうちは、接合部の抵抗値が非常に大きいため、接合部には電流(縦軸)がほとんど流れない。そして、接合部における電圧が所定値(約0.8V)に達すると、接合部の抵抗値が急激に降下し、これに伴って電流が急激に増加する。このように、単にステンレス鋼の表面に導電性ペーストを固着させた試験片Aは、接合部における抵抗値は低電流領域において不安定となる。

【0037】

これに対し、図16に示す試験片Bの結果を見ると、500mA以下の低電流領域においても、接合部に加わる電圧と電流とが比例関係にあり、接合部の抵抗値が一定であることが分かる。この結果から、本発明に係る接合方法によれば、ステンレス鋼と導電材料との接合部における抵抗値が、低電流領域でもオーミック特性を示すことが確認された。

【符号の説明】

【0038】

1 HDD用磁気ヘッドサスペンション

2 ベースプレート(ステンレス鋼からなる金属部品)

3 ロードビーム

4 フレクシャ

5 ヘッド

6 圧電素子

11 絶縁性接着剤

12 導電性ペースト(導電材料)

12a 貫通孔

12b 被覆部

12c (新たな)導電性ペースト

20 不動態皮膜

30 レーザ光

40 空間

50 治具

【技術分野】

【0001】

本発明は、ステンレス鋼に導電材料を接合するための方法、及び、ステンレス鋼からなる金属部品と圧電素子とが導電材料を介して通電可能に接続されたHDD用磁気ヘッドサスペンションに関する。

【背景技術】

【0002】

ハードディスクドライブ(HDD)に使用される磁気ヘッドサスペンションは、キャリッジアーム等の支持軸に取り付けられるベースプレートと、ベースプレートから先方に延びるロードビームを有する。前記支持軸はVCM(Voice Coil Motor)を用いたアクチュエータで駆動され、これによってロードビームの先端側にフレクシャを介して取り付けられる磁気ヘッドをシーク方向(図1のS方向参照)に位置決め制御する。近年の高記録密度型HDDでは前記支持軸を駆動するアクチュエータだけでは高精度な磁気ヘッドの位置決め制御が困難なため、ベースプレートとロードビームとの間にさらに微動アクチュエータとして圧電素子を設け、この圧電素子によってロードビームをシーク方向に揺動させる二段階アクチュエータ型が採用されている。

【0003】

このような二段階アクチュエータ型の磁気ヘッドサスペンションでは、サスペンションを構成する金属部品(例えばベースプレート)と圧電素子とを通電可能に接続する必要がある。例えば特許文献1の図11に示されているサスペンションでは、金属部品(ベースプレート60)と圧電素子(アクチュエータ素子30)とを銀ペースト78aで接続している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−50140号公報

【特許文献2】特開昭63−145794号公報

【特許文献3】特開2002−42547号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、磁気ヘッドサスペンションに組み込まれる圧電素子は低電流(500mA以下)で駆動されるため、この低電流領域において金属部品と導電材料(例えば導電性ペーストやはんだなど)とを良好な通電状態で接合する必要がある。具体的には、低電流領域で、金属部品と導電材料との接合部における抵抗値が、電流の方向と電圧の大きさによらず一定となる(すなわちオーミック特性を示す)必要がある。

【0006】

一方、磁気ヘッドサスペンションを構成する金属部品であるベースプレートやロードビームは、軽量化のためになるべく薄肉であり、且つ、高強度であることが要求されるため、これらの特性に優れたステンレス鋼を用いられることが多い。しかし、ステンレス鋼の表面は、ステンレス鋼に含まれるCrと空気中の酸素が結合して形成される不動態皮膜で覆われており、この不動態皮膜により、ステンレス鋼からなる金属部品とその表面に固着した導電材料との間の通電が阻害されるため、低電圧領域においてオーミック接合を得ることは難しい。

【0007】

例えば、ステンレス鋼の表面の不動態皮膜を除去し、その部分に導電材料を固着させれば、オーミック接合が得られるとも考えられる。しかし、不動態皮膜は、傷などにより削れても空気中の酸素と接合して数秒程度で復元するため、上記のような方法を採用することは非常に困難である。

【0008】

例えば特許文献2には、ステンレス鋼にNi等のメッキを施すことで、導電材料との間の通電性を高めたものが示されているが、メッキを施すことにより工数の増加や材料コストの増大を招く。特に、HDD用磁気ヘッドサスペンションでは、通電性を確保するためにステンレス鋼に金メッキを施す場合があるが、金を用いることで材料コストが大幅に高騰する。

【0009】

また、特許文献3には、ステンレス鋼の表層を改質することにより、導電材料との間の導電性を高めたものが示されているが、特許文献2の方法と同様に工数の増加や材料コストの増大を招くと共に、ステンレス鋼と導電材料との接合部の抵抗値が必ずしも安定してオーミック特性を示すとは言えない。

【0010】

本発明の解決すべき課題は、ステンレス鋼とその表面に接合される導電材料との接合部において、低コストな方法で、低電流領域における良好な通電状態を安定的に得ることにある。

【課題を解決するための手段】

【0011】

前記課題を解決するためになされた本発明は、空気雰囲気下でステンレス鋼の表面に導電材料を接合するための方法であって、ステンレス鋼の表面にペースト状の導電材料(導電性ペースト)又は液状の導電材料(例えばはんだ等の溶融金属)を付与する第1のステップと、ステンレス鋼の表面の導電材料で覆われた領域において、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップとを有するものである。

【0012】

このように、導電材料で覆われたステンレス鋼の表面の不動態皮膜を除去することで、導電材料とステンレス鋼とを不動態皮膜を介さずに接触させることができるため、両者を良好な通電状態で接合することができる。このとき、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去することにより、ステンレス鋼の母材と空気とが接触して不動態皮膜が復元することを防止し、ステンレス鋼と導電材料との良好な接合状態を確実に得ることができる。特に、オーステナイト系のステンレス鋼は不動態皮膜が形成されやすいため、上記の方法により導電材料を接合することが有効となる。

【0013】

上記の第2のステップは、例えば、ステンレス鋼の表面に付与した導電材料にレーザ光を照射することにより、ステンレス鋼の表面の不導態皮膜を除去すると同時に、不導体皮膜が除去された部分のステンレス鋼の表面を導電材料で覆うことで行われる。すなわち、レーザ光を導電材料に照射することで、導電材料が瞬時に溶融してレーザ光が導電材料を貫通し、このレーザ光をステンレス鋼の表面に照射して不動態皮膜を除去する。これと同時に、不動態皮膜が除去されたステンレス鋼の表面が、レーザ光により溶融した導電材料で覆われる。このように、レーザ光の照射により、不動態皮膜の除去、及び、溶融した導電材料による被覆を同時に行うことで、レーザ光により不動態皮膜で除去された部分のステンレス鋼の母材が空気と接触することはないため、不動態皮膜の復元が防止され、ステンレス鋼と導電材料とを安定して良好な通電状態で接合することができる。

【0014】

上記のように、ステンレス鋼の表面に付与した導電材料にレーザ光を照射すると、レーザ光の周囲の導電材料がレーザ光の熱で吹き飛んでしまうため、不動態皮膜が除去された部分を覆う導電材料(被覆部)と、レーザ光で吹き飛ばずに残った導電材料とが離隔してしまうことがある。被覆部は、不動態皮膜を介さずにステンレス鋼の母材と接触しているため良好な通電状態で接合されているが、レーザ光で吹き飛ばずに残った導電材料は、不動態皮膜を介してステンレス鋼の表面に接合されている。従って、これらの導電材料を新たな導電材料で接合する第3のステップを設ければ、被覆部及び新たな導電材料を介して、レーザ光で吹き飛ばずに残った導電材料をステンレス鋼の母材と良好な通電状態で接合することができる。

【0015】

また、上記の第2のステップは、ステンレス鋼の表面に付与した導電材料に治具を突き刺し、この治具の先端でステンレス鋼の表面の不動態皮膜を除去するものとすることができる。この場合、治具の先端で不動態皮膜を除去すると同時に、この除去した部分にペースト状又は液状の導電材料が入り込むため、ステンレス鋼の母材と空気とを接触させることなく、ステンレス鋼の母材と導電材料とを不動態皮膜を介さずに接触させることができる。

【0016】

上記の方法を用いれば、ステンレス鋼からなる金属部品と、金属部品に取り付けられた圧電素子と、金属部品及び圧電素子の表面に接合され、金属部品と圧電素子とを通電可能に接続する導電材料とを備えたHDD用磁気ヘッドサスペンションであって、金属部品の表面のうち、導電材料で覆われた領域の不動態皮膜の一部が除去されたHDD用磁気ヘッドサスペンションを得ることができる。この磁気ヘッドサスペンションは、ステンレス鋼からなる金属部品と導電材料との接合部における抵抗値が、低電流領域においてオーミック特性を示すため、圧電素子に電流を安定的に供給することができる。

【発明の効果】

【0017】

以上のように、本発明によれば、ステンレス鋼の母材が空気と接触しない状態で、ステンレス鋼の表面の不動態皮膜を除去することにより、ステンレス鋼と導電材料とを良好な通電状態で接合することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係るHDD用磁気ヘッドサスペンションの斜視図である。

【図2】図1のHDD用磁気ヘッドサスペンションの拡大図である。

【図3】図2のX−X線における断面図である。

【図4】本発明の一実施形態に係るステンレス鋼への導電材料の接合方法の第1のステップを示す断面図である。

【図5】図4のA部の拡大図である。

【図6】上記接合方法の第2のステップを示す断面図である。

【図7】図6のB部の拡大図である。

【図8】図6の平面図である。

【図9】上記接合方法の第3のステップを示す断面図である。

【図10】図9の平面図である。

【図11】図9のC部の拡大図である。

【図12】本発明の他の実施形態に係る接合方法の第2のステップを示す断面図である。

【図13】本発明の他の実施形態に係る接合方法の第2のステップを示す断面図である。

【図14】図12又は13の接合方法により除去された不動態皮膜の除去部の周辺を示す断面図である。

【図15】試験片A(比較品)の通電試験結果を示すグラフである。

【図16】試験片B(実施品)の通電試験結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面に基づいて説明する。

【0020】

図1に示すHDD用磁気ヘッドサスペンション1は、ベースプレート2と、ロードビーム3と、フレクシャ4と、ヘッド5と、圧電素子6とを有する。尚、以下の説明では、HDD用磁気ヘッドサスペンション1の長手方向のうち、ヘッド5が取り付けられた側を先端側、その反対側を基端側と言う。また、図1で見えている側の面を上面、その反対側を下面と言うが、これは説明の便宜上用いる表現であり、HDD用磁気ヘッドサスペンション1の使用態様を限定する趣旨ではない。

【0021】

ベースプレート2は、ステンレス鋼(例えばオーステナイト系ステンレス鋼)からなる金属部品であり、基端側にキャリッジアーム等の支持軸(図示省略)を取り付けるための軸孔2aが形成されると共に、先端側に圧電素子135を嵌合するための孔部2bが形成される。ベースプレート2の先端部には、ステンレス鋼からなるロードビーム3が溶接や接着等の適宜の手段で固定される。ベースプレート2及びロードビーム3の下面にはフレクシャ4が適宜の手段で固定され、フレクシャ4の先端にヘッド5が固定される。

【0022】

圧電素子6は、ベースプレート2の孔部2bに嵌合固定され、図示例では一対の長板状の圧電素子6が並べて配される。この一対の圧電素子6に通電し、一方を伸張、他方を収縮させることにより、ロードビーム3の先端をシーク方向(図1のS方向参照)に揺動させることができる。

【0023】

圧電素子6は、図2に拡大して示すように、絶縁性接着剤11によりベースプレート2及びロードビーム3に固定されている。詳しくは、図3に示すように、圧電素子6の先端部及び基端部が、絶縁性接着剤11によりベースプレート2の孔部2b及びロードビーム3の上面に固定される。絶縁性接着剤11には、例えばエポキシ系接着剤が使用される。

【0024】

圧電素子6とベースプレート2及びフレクシャ4とは、導電材料を介して通電可能に接続される。導電材料には、例えば導電性ペースト12が使用される。導電性ペースト12は、樹脂中に導電材を混合してペースト状にしたものである。導電材としては、例えば金属粉末、特に銀粉末や銅粉末を使用することができる。樹脂は、例えば硬化性樹脂、具体的にはエポキシ系接着剤を使用することができる。本実施形態では、図3に示すように、各圧電素子6の下面とフレクシャ4の上面とが導電性ペースト12により通電可能に接合されると共に、圧電素子6の上面の先端部とベースプレート2の上面とが導電性ペースト12により通電可能に接合される。

【0025】

上記構成のHDD用磁気ヘッドサスペンション1のうち、ステンレス鋼からなる金属部品としてのベースプレート2の上面に導電性ペースト12を接合する際に、本発明の一実施形態に係る接合方法が適用される。以下、この接合方法の手順を具体的に説明する。尚、以下に示すステンレス鋼(ベースプレート2)への導電性ペースト12の接合方法は、全て常温常圧の空気雰囲気下で行われる。

【0026】

まず、ベースプレート2の孔部2bに圧電素子6を絶縁性接着剤11により嵌合固定した後、図4に示すように、ベースプレート2及び圧電素子6の上面に跨るように導電性ペースト12を付与する(第1のステップ)。このとき、ステンレス鋼からなるベースプレート2の表面には、図5に示すように不動態皮膜20が形成されているため、導電性ペースト12は不動態皮膜20上に配され、ステンレス鋼の母材とは直接接触していない。

【0027】

次に、図6に示すように、ベースプレート2の上面に付与した導電性ペースト12に、レーザ光30を照射する(第2のステップ)。レーザ光30の照射は、導電性ペースト12が固化する前に行っても、固化した後に行っても良い。このレーザ光30が、導電性ペースト12を貫通して貫通孔12aを形成すると共に、ベースプレート2の表面のうち、導電性ペースト12で覆われた領域の一部を溶融して不動態皮膜20を除去する。これと同時に、不動態皮膜20が除去されたステンレス鋼の母材の表面が、レーザ光30により溶融した導電性ペースト12に含まれる導電材の金属(例えば銀や銅)で覆われ、この金属が固化することで被覆部12bが形成される(図7参照)。上記のように、レーザ光30を照射することにより、不動態皮膜20の除去、及び、被覆部12bの形成を同時に行うことができるため、不動態皮膜20が除去されたステンレス鋼の母材が実質的に接触することはなく、不動態皮膜20の復元を防止できる。こうして、被覆部12bとベースプレート2のステンレス鋼の母材とを不動態皮膜20を介さずに直接接触させることで、両者は良好な通電状態で接合される。

【0028】

このとき、レーザ光30を照射した周囲の導電性ペースト12は、レーザ光30のエネルギーで吹き飛ぶため、レーザ光30が通過した領域の周囲には空間40が形成される(図6〜8参照)。従って、先に付与された導電性ペースト12と、レーザ光30の直下に形成された被覆部12bとは、ベースプレート2の表面上に離隔して配される。この状態では、被覆部12bとベースプレート2のステンレス鋼の母材とは不動態皮膜20を介さずに良好な通電状態で接合されているが、先に付与された導電性ペースト12は不動態皮膜20上に配されているため、良好な通電状態が確保されていない。

【0029】

そこで、図9及び図10に示すように、レーザ光30で導電性ペースト12に形成された貫通孔12aを、新たな導電性ペースト12cで埋める(第3のステップ)ことにより、ベースプレート2のステンレス鋼の母材と良好な通電状態で接合された被覆部12bが、新たな導電性ペースト12cを介して、先に付与された導電性ペースト12と通電可能に接続される(図11参照)。これにより、被覆部12b及び新たな導電性ペースト12cを介して、ベースプレート2の母材と導電性ペースト12とが不動態皮膜20を介することなく接続されるため、ベースプレート2と導電性ペースト12との間、ひいてはベースプレートと圧電素子6との間で、低電流領域においても良好な通電状態を得ることができる。そして、導電性ペースト12及び12cを固化させることにより、導電性ペースト12のベースプレート2への接合が完了する。尚、第3のステップで使用される新たな導電性ペースト12cは、先に付与された導電性ペースト12と同じ材料でも良いし、異なる材料でもよい。

【0030】

本発明は上記の実施形態に限られない。以下、本発明の他の実施形態について説明するが、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0031】

上記の実施形態では、ステンレス鋼からなるベースプレート2への導電性ペースト12の接合をレーザ光30により行っているが、これに限られない。例えば、図4に示すようにベースプレート2の表面に導電性ペースト12を付与した後、図12に示すように、固化する前の導電性ペースト12に治具50を突き刺し、この治具50の先端でベースプレート2の表面の不動態皮膜20を除去するようにしてもよい。治具50には、例えば先端が鋭利なピンが使用される。この治具50を導電性ペースト12に突き刺してベースプレート2の表面に押し付けた状態で、治具50を図中水平方向に動かすことにより、治具50の先端でベースプレート2の表面を傷つけ、これにより不動態皮膜20を除去することができる。あるいは、図13に示すように、治具50を導電性ペースト12に突き刺してベースプレート2の表面に押し付けた状態で、治具50に超音波振動を与えることにより、不動態皮膜20を除去することができる。

【0032】

このとき、治具50の全周には、固化前の導電性ペースト12が密着しているため、治具50の先端でベースプレート2の表面の不動態皮膜20を除去している間も、ステンレス鋼の母材が空気に接触することはない。不動態皮膜20が除去された部分に固化前の導電性ペースト12が侵入することにより、図14に示すように導電性ペースト12とステンレス鋼の母材とが直接接触する。その後、導電性ペースト12から治具50を引き抜き、導電性ペースト12を固化させて、接合が完了する。

【0033】

また、上記の実施形態では、ステンレス鋼からなるベースプレート2の表面に接合される導電材料として、導電性ペーストを使用する場合を示したが、これに限らず、例えば金属材料(はんだ等)を使用することもできる。この場合、金属材料を溶融させて液状にした状態でステンレス鋼の表面に付与し(図4参照)、上記と同様の方法により、ベースプレート2の表面の不動態皮膜20が除去される。その後、溶融金属を固化することで、接合が完了する。

【0034】

また、上記の実施形態では、ステンレス鋼からなるベースプレート2に導電材料を接合する場合を示したが、これに限らず、ステンレス鋼からなる他の金属部品の表面への導電材料を接合する際に、本発明の接合方法を適用することもできる。

【実施例1】

【0035】

本発明の接合方法による効果を確認するため、以下の試験を行った。まず、ステンレス鋼の表面に導電材料(ここでは、エポキシ系接着剤に銀粉末を混合した導電性ペースト)を単に固着させただけの試験片Aと、試験片Aに本発明に係る接合方法(ここでは、図4〜11で説明したレーザ光による接合方法)を適用した試験片Bを用意し、これらの通電状態を比較した。具体的には、試験片A及びBの導電性ペーストとステンレス鋼との接合部に外部電源により電圧を加え、その電圧値を徐々に大きくしたときの接合部における電圧と電流との関係を調べた。

【0036】

図15に示す試験片Aの結果を見ると、接合部に加わる電圧(横軸)が小さいうちは、接合部の抵抗値が非常に大きいため、接合部には電流(縦軸)がほとんど流れない。そして、接合部における電圧が所定値(約0.8V)に達すると、接合部の抵抗値が急激に降下し、これに伴って電流が急激に増加する。このように、単にステンレス鋼の表面に導電性ペーストを固着させた試験片Aは、接合部における抵抗値は低電流領域において不安定となる。

【0037】

これに対し、図16に示す試験片Bの結果を見ると、500mA以下の低電流領域においても、接合部に加わる電圧と電流とが比例関係にあり、接合部の抵抗値が一定であることが分かる。この結果から、本発明に係る接合方法によれば、ステンレス鋼と導電材料との接合部における抵抗値が、低電流領域でもオーミック特性を示すことが確認された。

【符号の説明】

【0038】

1 HDD用磁気ヘッドサスペンション

2 ベースプレート(ステンレス鋼からなる金属部品)

3 ロードビーム

4 フレクシャ

5 ヘッド

6 圧電素子

11 絶縁性接着剤

12 導電性ペースト(導電材料)

12a 貫通孔

12b 被覆部

12c (新たな)導電性ペースト

20 不動態皮膜

30 レーザ光

40 空間

50 治具

【特許請求の範囲】

【請求項1】

空気雰囲気下でステンレス鋼の表面に導電材料を接合するための方法であって、

ステンレス鋼の表面にペースト状又は液状の導電材料を付与する第1のステップと、

ステンレス鋼の表面の導電材料で覆われた領域において、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップとを有するステンレス鋼への導電材料の接合方法。

【請求項2】

前記第2のステップが、ステンレス鋼の表面に付与した導電材料にレーザ光を照射することにより、ステンレス鋼の表面の不導態皮膜を除去すると同時に、不導体皮膜が除去された部分のステンレス鋼の表面を溶融した導電材料で覆うものである請求項1のステンレス鋼への導電材料の接合方法。

【請求項3】

不動態皮膜が除去された部分のステンレス鋼の表面を覆う導電材料と、その周囲の導電材料とを、新たな導電材料で接続する第3のステップを有する請求項2のステンレス鋼への導電材料の接合方法。

【請求項4】

前記第2のステップが、ステンレス鋼の表面に付与した導電材料が固化する前に治具を突き刺し、この治具の先端でステンレス鋼の表面の不動態皮膜を除去するものである請求項1のステンレス鋼への導電材料の接合方法。

【請求項5】

ステンレス鋼からなる金属部品と、金属部品に取り付けられた圧電素子と、金属部品及び圧電素子の表面に接合され、金属部品と圧電素子とを通電可能に接続する導電材料とを備えたHDD用磁気ヘッドサスペンションであって、

金属部品の表面のうち、導電材料で覆われた領域の一部における不動態皮膜が除去されたHDD用磁気ヘッドサスペンション。

【請求項1】

空気雰囲気下でステンレス鋼の表面に導電材料を接合するための方法であって、

ステンレス鋼の表面にペースト状又は液状の導電材料を付与する第1のステップと、

ステンレス鋼の表面の導電材料で覆われた領域において、ステンレス鋼の母材が空気と接触しない状態でステンレス鋼の表面の不動態皮膜を除去する第2のステップとを有するステンレス鋼への導電材料の接合方法。

【請求項2】

前記第2のステップが、ステンレス鋼の表面に付与した導電材料にレーザ光を照射することにより、ステンレス鋼の表面の不導態皮膜を除去すると同時に、不導体皮膜が除去された部分のステンレス鋼の表面を溶融した導電材料で覆うものである請求項1のステンレス鋼への導電材料の接合方法。

【請求項3】

不動態皮膜が除去された部分のステンレス鋼の表面を覆う導電材料と、その周囲の導電材料とを、新たな導電材料で接続する第3のステップを有する請求項2のステンレス鋼への導電材料の接合方法。

【請求項4】

前記第2のステップが、ステンレス鋼の表面に付与した導電材料が固化する前に治具を突き刺し、この治具の先端でステンレス鋼の表面の不動態皮膜を除去するものである請求項1のステンレス鋼への導電材料の接合方法。

【請求項5】

ステンレス鋼からなる金属部品と、金属部品に取り付けられた圧電素子と、金属部品及び圧電素子の表面に接合され、金属部品と圧電素子とを通電可能に接続する導電材料とを備えたHDD用磁気ヘッドサスペンションであって、

金属部品の表面のうち、導電材料で覆われた領域の一部における不動態皮膜が除去されたHDD用磁気ヘッドサスペンション。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−155820(P2012−155820A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16476(P2011−16476)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000175722)サンコール株式会社 (96)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000175722)サンコール株式会社 (96)

【Fターム(参考)】

[ Back to top ]