ステージ機構およびステージ機構の製造方法

【課題】小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制できるステージ機構およびその製造方法を提供する。

【解決手段】固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構およびその製造方法であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してある。

【解決手段】固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構およびその製造方法であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステージ機構およびステージ機構の製造方法に関する。特に、直動ステージおよびゴニオステージとして構成した場合であっても、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制することができるステージ機構およびその製造方法に関する。

【背景技術】

【0002】

従来、切削、研削、研磨等を行う加工機や顕微鏡等において、ワークを往復移動させるためのステージ機構が広く用いられている。

かかるステージ機構は、基本的に、固定ステージと、可動ステージと、を含むとともに、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備えている。

したがって、送りネジを回転させることによって、固定ステージは停止したままで、可動ステージおよびこれに固定されたワークのみを往復移動させることができる。

【0003】

また、このようなステージ機構においては、ワークの移動を極めて精密に行う場合、送りネジと、ナット部材と、の間におけるバックラッシュを最小限に抑制することが要求される。

そこで、かかる要求に応えるべく、ナット部材の内部に樹脂等からなるバックラッシュ吸収部材を設ける方法が提案されている(例えば、特許文献1および2)。

【0004】

すなわち、特許文献1には、ねじ送り装置において、ねじ軸を支持する軸受部材を無給油潤滑性に優れた熱硬化性の樹脂で構成したことを特徴とするねじ送り装置が開示されている。

より具体的には、図14に示すように、移動部材101を往復移動させるためのねじ送り装置100は、ねじ軸102と、このねじ軸102を正逆方向に回転駆動するモーター等からなる回転駆動手段(図示せず)と、移動部材101の内部に組み込まれ、かつ、ねじ軸102に噛みあうナット部材(103、104)と、から構成されている。

また、移動部材101の内部に組み込まれるナット部材(103、104)は、ねじ軸102と緩く、すなわち、多少のがたがある程度で噛み合う本体103と、この本体103の内部に設けられ、かつ、ねじ軸102とがたがないように密接する2つ以上の軸受部材104とから構成されている。

かかる軸受部材104は、上下に分割された一組の部材であり、ねじ軸102を2箇所で支持している。

また、かかる軸受部材104は、その背後からばねや油圧や螺子等の押圧手段105で押圧されており、軸受部材104が磨耗しても常に軸受部材104がねじ軸102との間で、所謂「がた」が生じないよう、密接するように構成されている。

【0005】

また、特許文献2には、図15に示すように、雌雄ネジ(201、202)の螺合範囲内の内外周面所要領域にわたる一方または両方の雌雄ネジ山に代えて所要幅の弾性体209を取り付けて、螺合時相手の当該雌雄ネジ山に当該弾性体209の表面を弾性変形により圧接喰い込ませ、螺回動停止時軸方向への相対的微遊動を制止することを特徴とするネジのバックラッシュ除去機構200が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−203650号公報(特許請求の範囲)

【特許文献2】特開平9−177924号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載されたねじ送り装置は、ナット部材に対して所定の樹脂からなるバックラッシュ吸収部材を設けていることから、ある程度バックラッシュの発生を抑制することができるものの、ワークの移動をより精密に行う場面においては、未だ不十分であるという問題が見られた。

すなわち、特許文献1のねじ送り装置は、例えば、加工機や光学顕微鏡における直動ステージ機構に適用した場合であれば、ある程度バックラッシュの抑制ができると言える。

しかしながら、例えば、電子顕微鏡やX線結晶回折等の非常に精密なワークの移動性および固定性が求められる場面において用いられるゴニオステージ機構に適用した場合には、ワークの停止時におけるバックラッシュの抑制が不十分であり、測定結果に悪影響を及ぼすという問題が見られた。

【0008】

また、特許文献2に記載のバックラッシュ除去機構は、マイクロメータヘッド等の工業計測器におけるバックラッシュの抑制を目的としたものであるため、直動ステージ機構に適用した場合であっても、バックラッシュの抑制が不十分であるという問題が見られた。

したがって、特許文献2のバックラッシュ除去機構をゴニオステージ機構に適用した場合には、なおさらバックラッシュの抑制が不十分になり、実際上、実用に供することができないという問題が見られた。

【0009】

そこで、本発明者は鋭意検討した結果、ナット部材の表面に挿入孔を設け、ナット部材のネジ孔方向において挿入孔の両側にダブルナット構造を形成するとともに、当該挿入孔に対してバックラッシュ吸収部材を挿入することにより、直動ステージ機構およびゴニオステージ機構に適用した場合であっても、優れた可動ステージの移動性および固定性が得られることを見出し、本発明を完成させたものである。

すなわち、本発明は、直動ステージ機構およびゴニオステージ機構として構成した場合であっても、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制できるステージ機構を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してあることを特徴とするステージ機構が提供され、上述した問題を解決することができる。

すなわち、本発明のステージ機構であれば、ナット部材が、その表面に挿入孔を有していることから、ナット部材をネジ孔方向に圧縮することで、挿入孔を介して容易かつ正確にダブルナット構造を形成することができ、これにより可動ステージの基本的な固定性を向上させることができる。

また、ナット部材の表面に設けられた挿入孔に対して、バックラッシュ吸収部材を挿入できることから、ナット部材内部へのバックラッシュ吸収部材の供給量の調整が容易になり、可動ステージの固定性をさらに向上させることができる。

すなわち、ダブルナット構造によって可動ステージの基本的な固定性を確保した上で、さらに、ダブルナット構造の中央部に挿入されたバックラッシュ吸収部材の応力吸収性により、微細ながたつきについても効果的に吸収することで、優れた可動ステージの固定性を得ることができる。

また、バックラッシュ吸収部材の応力吸収性により、送りネジの回転に連動した可動ステージの移動性についても、より滑らかにすることができる。

したがって、本発明のステージ機構であれば、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造と、挿入孔に挿入されたバックラッシュ吸収部材との相乗効果により、小型かつ構造が簡易でありながら、優れた可動ステージの移動性および固定性を得ることができる。

【0011】

また、本発明のステージ機構を構成するにあたり、バックラッシュ吸収部材が柱状物であるとともに、当該柱状物の表面に送りネジが通過する通過孔を有することが好ましい。

このように構成することにより、バックラッシュ吸収部材による応力吸収が容易になって、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0012】

また、本発明のステージ機構を構成するにあたり、挿入孔の配設方向をナット部材のネジ孔方向と直交する方向とすることが好ましい。

このように構成することにより、ダブルナット構造の形成がより容易になり、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0013】

また、本発明のステージ機構を構成するにあたり、挿入孔が、ナット部材を貫通するように設けてあることが好ましい。

このように構成することにより、ダブルナット構造の形成がより容易になるとともに、ナット部材内部におけるバックラッシュ吸収部材の固定安定性を向上させ、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0014】

また、本発明のステージ機構を構成するにあたり、ナット部材が、当該ナット部材の周面を覆うカバー部材を備えることが好ましい。

このように構成することにより、ナット部材内部におけるバックラッシュ吸収部材の固定安定性をより向上させるとともに、送りネジに対する圧力を高め、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0015】

また、本発明のステージ機構を構成するにあたり、固定ステージと、可動ステージとの間に、ガイド部材としての金属片を備えることが好ましい。

このように構成することにより、簡易な構成でありながら、固定ステージと、可動ステージとの間におけるガイドレールとしての機能を発揮し、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0016】

また、本発明のステージ機構を構成するにあたり、固定ステージと、可動ステージとを、上下方向に連結するとともに、2つの部材間の摺接力を調整するための押圧ボルト部材を備えることが好ましい。

このように構成することにより、固定ステージと、可動ステージとの間における上下方向の密着性を向上させ、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0017】

また、本発明のステージ機構を構成するにあたり、固定ステージおよび可動ステージの摺動面が、可動ステージのスライド方向に沿って円弧状に湾曲しているとともに、可動ステージが、スライドに伴い上下動および回転動をするステージ機構であって、可動ステージの上下動に追従して送りネジを上下方向に可動とするための第1の回転機構を備え、かつ、可動ステージの回転動に追従してナット部材を回転可能とするための第2の回転機構を備えることが好ましい。

このように構成することにより、優れた可動ステージの移動性および固定性を有するゴニオステージ機構を得ることができる。

【0018】

また、本発明のステージ機構を構成するにあたり、第1の回転機構および第2の回転機構が、可動ステージのスライド方向と直交する方向をそれぞれ第1の回転軸および第2の回転軸として回転可能であることが好ましい。

このように構成することにより、可動ステージの上下動および回転動に対する送りネジおよびナット部材の追従が容易になり、さらに優れた可動ステージの移動性および固定性を有するゴニオステージ機構を得ることができる。

【0019】

また、本発明のステージ機構を構成するにあたり、固定ステージおよび可動ステージの摺動面が平面であって、可動ステージが、摺動面に沿った平行移動をすることが好ましい。

このように構成することにより、優れた可動ステージの移動性および固定性を有する直動ステージ機構を得ることができる。

【0020】

また、本発明の別の態様は、固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してあるステージ機構の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構の製造方法である。

(A)ナット部材の表面に対して、挿入孔を形成する挿入孔形成工程

(B)挿入孔を形成したナット部材を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)挿入孔に対し、吸収部材前駆体を挿入する挿入工程

(D)ナット部材に挿入された吸収部材前駆体に通過孔を形成し、吸収部材前駆体をバックラッシュ吸収部材とする通過孔形成工程

(E)バックラッシュ吸収部材を挿入した状態のナット部材を、連結部材に固定する固定工程

(F)ナット部材を固定した状態の連結部材を、固定ステージに組み込む組み込み工程

(G)ナット部材のネジ溝に沿って、送りネジを回転させながら進入させる送りネジ進入工程

(H)連結部材に可動ステージを連結し、ステージ機構を得る連結工程

このように構成することにより、優れた可動ステージの移動性および固定性を有するステージ機構を、より効率的に組み上げることができる。

【図面の簡単な説明】

【0021】

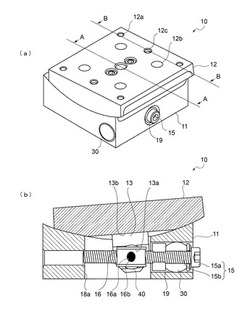

【図1】図1(a)は、第1の実施形態のゴニオステージ機構の斜視図であり、図1(b)は、図1(a)に示すゴニオステージ機構のA−A断面図である。

【図2】図2(a)〜(b)は、第1の実施形態のゴニオステージ機構における固定ステージを説明するために供する図である。

【図3】図3(a)〜(c)は、ナット部材における挿入孔について説明するために供する図である。

【図4】図4(a)〜(c)は、ナット部材におけるダブルナット構造について説明するために供する図である。

【図5】図5(a)〜(d)は、バックラッシュ吸収部材について説明するために供する図である。

【図6】図6は、図1(a)に示すゴニオステージ機構の分解図である。

【図7】図7(a)〜(c)は、図1(a)に示すゴニオステージ機構のガイド部材および押圧ボルト部材を含む箇所のB−B断面図である。

【図8】図8は、図7(a)に示すゴニオステージ機構のC−C断面図である。

【図9】図9(a)〜(b)は、第1の回転機構および第2の回転機構について説明するために供する図である。

【図10】図10(a)〜(b)は、第1の回転機構および第2の回転機構について説明するために供する別の図である。

【図11】図11(a)は、第2の実施形態の直動ステージ機構の斜視図であり、図11(b)は、図11(a)に示す直動ステージ機構のD−D断面図である。

【図12】図12(a)〜(e)は、図1(a)〜(b)に示すゴニオステージ機構の製造方法について説明するために供する図である。

【図13】図13(f)〜(h)は、図1(a)〜(b)に示すゴニオステージ機構の製造方法について説明するために供する別の図である。

【図14】図14は、従来のステージ機構を説明するために供する図である。

【図15】図15は、従来のステージ機構を説明するために供する別の図である。

【発明を実施するための形態】

【0022】

[第1の実施形態]

第1の実施形態は、図1(a)〜(b)に例示するように、固定ステージ11と、当該固定ステージ11の表面に沿ってスライドする可動ステージ12と、を含むステージ機構10であって、固定ステージ11が、送りネジ15と、連結部材13を介して可動ステージ12に連結されるとともに送りネジ15のネジ溝に沿って回転移動するナット部材16と、を備え、ナット部材16が、当該ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有し、かつ、挿入孔16aに対して、バックラッシュ吸収部材16bが挿入してあることを特徴とするゴニオステージ機構10である。

ここで、ゴニオステージ機構10とは、ステージ機構の外部における所定の一点を中心点とする円弧上を、可動ステージ12が移動するように構成されているものを言う。

したがって、ゴニオステージ機構10においては、固定ステージ11および可動ステージ12の摺動面が、可動ステージ12のスライド方向に沿って円弧状に湾曲しているとともに、可動ステージ12が、スライドに伴い上下動および回転動をすることになる。

より具体的には、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って昇り降りする意味で上下動し、円弧状の湾曲面に沿って角度を変えながら移動する意味で回転動をすることになる。

以下、適宜図面を参照しながら、第1の実施形態のゴニオステージ機構について、具体的に説明する。

【0023】

1.基本動作

まず、図1(a)〜(b)に示すゴニオステージ機構10の基本動作を説明する。

すなわち、固定ステージ11に組み込まれている送りネジ15を、手動もしくはモーター等により回転させると、その回転力がナット部材16に伝達される。

このとき、ナット部材16は、送りネジ15からの回転力に追従して回転しようとするが、ナット部材16は、連結部材13を介して可動ステージ12に連結されているため、回転不能となっている。

したがって、送りネジ15の回転運動は、ナット部材16およびこれに連結部材13を介して連結した可動ステージ12のスライド運動に変換されることになるため、可動ステージ12を送りネジ15の送りに同期させて、その軸方向に沿って往復移動させることができる。

また、送りネジ15の回転を停止することで、可動ステージ12は、その位置に正確に停止することができる。

【0024】

2.固定ステージ

(1)形態

図1(a)〜(b)に示すように、ゴニオステージ機構10における固定ステージ11の形態としては、可動ステージ12との摺動面となる上面が、可動ステージ12のスライド方向に沿って円弧状に湾曲しており、かつ、全体形状が平板状であれば、特に制限されるものではない。

すなわち、通常、固定ステージ11を平板状の略直方体とするとともに、その寸法として、縦幅(送りネジの軸心方向の幅)を2〜10cmの範囲内の値、横幅を2〜10cmの範囲内の値とし、かつ、厚さを1〜10mmの範囲内の値とすることが好ましい。

また、上面の円弧状の湾曲における曲率半径を20〜300cmの範囲内の値とすることが好ましい。

この理由は、このような立体形状、寸法および曲率半径を有する固定ステージ11であれば、使い勝手や製造が容易になるばかりか、ワーク固定用貫通孔12b等を介して、所定のワーク(図示せず)を取り付けた可動ステージ12と組み合わせた場合であっても、それらを安定的に保持しながら、容易にスライドさせることができるためである。

【0025】

また、固定ステージの形態に関して、図2(a)に示すように、固定ステージ11、を上面視した場合に、その中心部に所定の空間を形成するためのくり抜き部18aを設けることが好ましい。

この理由は、かかるくり抜き部18aのスペースを利用して、ナット部材16およびナット部材16と可動ステージ12とを連結するための連結部材13を、送りネジ15の回転によって往復移動させることができるためである。

したがって、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

【0026】

ここで、固定ステージ11に設けるくり抜き部18aの平面形状については、特に制限されるものではないが、通常、四角形または角丸四角形とすることが好ましい。

また、その寸法としては、縦幅(送りネジの軸心方向の幅)を10〜100mmの範囲内の値とし、横幅を10〜100mmの範囲内の値とすることが好ましい。

【0027】

また、固定ステージ11の構成材料についても、特に制限されるものではないが、通常、アルミニウム(アルマイト処理アルミニウムを含む。)、銅、黄銅、鉄、ニッケル、マグネシウム、タングステン、セラミック、高分子樹脂材料等の少なくとも一つであることが好ましい。

特に、アルマイト処理アルミニウムであれば、軽量性、耐食性、耐久性、加工性、熱伝導性、装飾性、および経済性等に優れていることから、固定ステージ11の構成材料として好適である。

【0028】

その他、固定ステージ11の形態に関して、図1(a)〜(b)に示すように、固定ステージ11は、その側面や裏面等に、小孔である取り付け孔やグリース注入孔(図示せず)が一つまたは二つ以上設けてあることが好ましい。

すなわち、取り付け孔を設けた場合、当該取り付け孔を利用して、固定ステージ11と他の部品とを固定したりすることができ、グリース注入孔を設けた場合、固定ステージ11と、可動ステージ12との摺動面に等に、所定のグリースや潤滑オイルを供給することによって、可動ステージ12をさらに滑らかにスライドさせることができる。

【0029】

(2)送りネジ

また、図1(b)に示す送りネジ15は、固定ステージ11の側面に設けられた開口部19から、第1の回転機構30を介して、固定ステージ11の内部に挿入され、くり抜き部18aにおいて、ナット部材16のネジ溝に沿って回転させながら進入させてある。

かかるナット部材16は、連結部材13を介して可動ステージ12と連結しているため、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

なお、第1の回転機構30の詳細については、後述する。

【0030】

また、図1(b)に示すように、送りネジ15は、ネジ回し等と係合する凹部を有する頭部15aと、ナット部材16のネジ溝に沿って回転しながら進入するためのネジ溝を有するネジ部15bと、を含んでなる構成である。

また、送りネジ15におけるネジ部15bの直径を、通常、1〜20mmの範囲内の値とし、長さを5〜100mmの範囲内の値とすることが好ましい。

また、送りネジ15は、モーター等を用いて回転動作させることも好ましいが、より簡易な構成とすべく、ネジ回しや六角レンチ等を用いて、手動で回転動作させることが好ましい。

【0031】

(3)ナット部材

また、図1(b)に示すナット部材16は、送りネジ15のネジ溝に沿って回転移動する雌ネジであり、送りネジ15の回転による送りに同期して、送りネジ15の上を往復運動する部材である。

かかるナット部材16は、連結部材13を介して可動ステージ12に連結していることから、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

【0032】

(3)−1 態様

また、ナット部材16の形態としては、送りネジ15のネジ溝に沿って回転移動可能であれば特に制限されるものではないが、例えば、図1(b)に示すように、送りネジ15の軸方向を長軸とし、これに沿った方向にネジ孔を有する円柱形または多角柱形とすることが好ましい。

また、その寸法としては、通常、長軸方向の長さを2〜30mm、幅を2〜30mmとすることが好ましい。

【0033】

また、ナット部材16における最大肉厚を0.2〜5mmの範囲内の値とすることが好ましい。

この理由は、図3(a)〜(c)に示すように、本発明のナット部材16は、その表面に挿入孔16aを設け、かつ、ナット部材16のネジ孔方向において挿入孔16aの両側にダブルナット構造を形成することを特徴としているため、ナット部材16の肉厚が挿入孔16aおよびダブルナット構造の形成に密接に関わってくるためである。

すなわち、ナット部材16における最大肉厚が小さ過ぎると、ダブルナット構造を形成すべくナット部材16をネジ孔方向に圧縮した場合に、過度に圧縮され易くなって、圧縮具合の調整が困難になる場合があるためである。一方、ナット部材16における最大肉厚が大き過ぎると、挿入孔16aの形成効率が過度に低下したり、ダブルナット構造を形成すべくナット部材16をネジ孔方向に圧縮した場合に、過度に圧縮しにくくなって、ダブルナット構造の形成効率が低下したりする場合があるためである。

したがって、ナット部材16における最大肉厚を0.5〜3mmの範囲内の値とすることがより好ましく、0.8〜1.5mmの範囲内の値とすることがさらに好ましい。

【0034】

また、ナット部材16の構成材料としては、特に限定されるものではないが、表面に挿入孔16aを設けたり、ネジ孔方向に圧縮してダブルナット構造を形成したりする観点からは、特殊用途鋼鋼材であるSUS、SUH、SUJ、SUP、SUMや、工具鋼鋼材であるSK、SKS、SKD、SKT、SKH等の少なくとも一つであることが好ましい。

中でも、SUS303、SUS440、SKS、SKS、SKDを用いることが、特に好ましい。

【0035】

(3)−2 挿入孔

また、本発明においては、図3(a)〜(c)に示すように、ナット部材16が、その表面に挿入孔16aを有することを特徴とする。

この理由は、図3(a)〜(b)に示すように、かかる挿入孔16aを設けることにより、ナット部材16をネジ孔方向に圧縮することで、容易かつ正確に図3(c)に示すようなダブルナット構造を形成することができ、これにより可動ステージ12の固定性を向上させることができるためである。

さらに、図5(a)〜(d)に示すように、挿入孔16aに対して、バックラッシュ吸収部材16bを挿入することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量の調整が容易になり、可動ステージ12の移動性を向上させつつ固定性をさらに向上させることができるためである。

【0036】

また、挿入孔16aの態様としては、ナット部材16の表面に、ナット部材16の内部に開口するように設けられていれば特に制限されるものではないが、図3(a)〜(c)に示すように、挿入孔16aがナット部材16のネジ孔方向における中央に設けてあるとともに、挿入孔16aの配設方向をナット部材16のネジ孔方向と直交する方向とすることが好ましい。

この理由は、挿入孔16をこのように設けることにより、ダブルナット構造の形成がより容易になるとともに、ナット部材16の内部におけるネジ溝部分およびバックラッシュ吸収部分の配置が均等になり、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

【0037】

ここで、図4(a)〜(c)を用いて、ダブルナット構造について説明する。

すなわち、本発明におけるナット部材16は、ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有することを特徴とする。

かかるダブルナット構造とは、図4(c)に示すように、ナット部材16のネジ孔方向における所定箇所を境界線(点線X)として、ナット部材16のネジ山を、送りネジ15のネジ山に対して、両側から押圧できるようなナット部材16の構造を意味する。

かかるダブルナット構造を有するナット部材16であれば、図4(c)に示すように、送りネジ15と、これとネジ溝に沿って回転移動するナット部材16との間における「がた」の発生を効果的に抑制することができるため、後述するバックラッシュ吸収部材16bによる応力吸収効果と相まって、優れた可動ステージ12の移動性および固定性を得ることができる。

そして、本発明のナット部材16は、挿入孔16aを有することから、図4(a)〜(b)に示すように、ナット部材16をネジ孔方向に圧縮することで、容易に上述したダブルナット構造を形成することができる。

【0038】

具体的には、圧縮によるナット部材16の圧縮率を制御することで、容易に所望のダブルナット構造を得ることができる。

より具体的には、ナット部材16の圧縮率を、圧縮前のナット部材16のネジ孔方向における長さに対して、1〜20%の範囲内の値とすることが好ましい。

この理由は、かかる圧縮率が1%未満の値となると、十分な固定性を得ることができないためである。一方、かかる圧縮率が20%を超えた値となると、優れた固定性は得られるものの、移動性が過度に低下する場合があるためである。

したがって、ナット部材16の圧縮率を、圧縮前のナット部材16のネジ孔方向における長さに対して、2〜10%の範囲内の値とすることがより好ましく、3〜5%の範囲内の値とすることがさらに好ましい。

なお、ナット部材15の圧縮具合を調整すべく、図4(a)に示すように、ナット部材16の表面における残留幅部分に、凹状部分16eを設けておくことも好ましい。

【0039】

また、挿入孔16aの平面形状としては、特に限定されるものではないが、図4(b)に示すように、円形または楕円形とすることが好ましい。

この理由は、挿入孔16aの平面形状を円形または楕円形とすることにより、図4(b)に示すように、ナット部材16の表面における残留幅(L1)を、局所的に薄くすることができ、これにより、ナット部材16をネジ孔方向に圧縮した際に、かかる局所的に薄くなった部分を境界として、より容易かつ正確にダブルナット構造を形成することができるためである。

なお、残留幅(L1)は、0.5〜2mmの範囲内の値とすることが好ましい。

【0040】

また、挿入孔16aの最大径を、通常、0.5〜25mmの範囲内の値とすることが好ましい。

この理由は、挿入孔16aの最大径が0.5mm未満の値となると、ナット部材16の内部において、バックラッシュ吸収部材16bが、送りネジ15によって分断されてしまう場合があるためである。

一方、挿入孔16aの最大径が25mmを超えた値となると、ナット部材16の強度が過度に低下する場合があるためである。

したがって、挿入孔16aの最大径を1〜15mmの範囲内の値とすることがより好ましく、2〜10mmの範囲内の値とすることがさらに好ましい。

【0041】

また、図3(a)〜(c)に示すように、挿入孔16aが、ナット部材16を貫通するように設けてあることが好ましい。

この理由は、挿入孔16aをこのように設けることにより、ダブルナット構造の形成がより容易になるとともに、ナット部材16の内部におけるバックラッシュ吸収部材16bの固定安定性を向上させ、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、挿入孔16aが、ナット部材16を貫通していることにより、図3(a)に示すように、ナット部材16の上方の側面および下方の側面にそれぞれ挿入孔16aが設けられることになるため、ナット部材16をネジ孔方向に圧縮した場合に、圧縮力が均等に作用し、均一なダブルナット構造を容易に形成することができる。

また、挿入孔16aが、ナット部材16を貫通していることにより、図5(a)に示すように、ナット部材16の上方の側面および下方の側面にそれぞれ挿入孔16aが設けられることになるため、挿入されるバックラッシュ吸収部材16bを、上下に設けられた2つの挿入孔16aによって支持し、その固定安定性を向上させることができる。

【0042】

(3)−3 バックラッシュ吸収部材

また、本発明においては、図5(a)〜(d)に示すように、ナット部材16の表面に設けられた挿入孔16aに対し、バックラッシュ吸収部材16bが挿入してあることを特徴とする。

この理由は、図5(a)〜(d)に示すように、挿入孔16aに対して、バックラッシュ吸収部材16bを挿入することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量の調整が容易になり、可動ステージ12の移動性および固定性をさらに向上させることができるためである。

すなわち、かかるバックラッシュ吸収部材16bによれば、可動ステージ12がスライドしている間には、所定の滑り性を発揮しつつ応力を吸収して、当該可動ステージ12のスライドを阻害することなく、その横揺れや捩れ等を防止することができる。

一方、可動ステージ12を固定する際には、適度に変形して、可動ステージ12のバックラッシュを抑制し、かつ、固定した後には、十分に固化して、同様に可動ステージ12等に発生する応力を吸収し、強固に固定状態を保持することができ、所謂「ロック性」を得ることができる。

したがって、上述したダブルナット構造による「がた」の発生を抑制する効果と相まって、優れた可動ステージ12の移動性および固定性を得ることができる。

【0043】

なお、送りネジ15の回転に伴って、発熱現象が生じる場合があるが、バックラッシュ吸収部材16bは、かかる発熱現象によって発生した熱を効果的に吸収することができる。

すなわち、吸収した熱によって、バックラッシュ吸収部材16bが一部可塑化される場合もあるが、所定の滑り性等はそのまま発揮することができる。

【0044】

また、図5(c)に示すように、バックラッシュ吸収部材16bが柱状物であるとともに、当該柱状物の挿入孔16aに対する挿入方向における中央部に、送りネジ15が通過する通過孔16dを有することが好ましい。

この理由は、バックラッシュ吸収部材16bの形態をこのようにすることにより、バックラッシュ吸収部材16bによる応力吸収が容易になって、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、特に、挿入孔16aがナット部材16を貫通するように設けられている場合には、2つの挿入孔16aの両方を通るバックラッシュ吸収部材16bは、自ずと柱状物となるためである。

また、当該柱状物の挿入孔16aに対する挿入方向における中央部に送りネジ15が通過する通過孔16dを設けることにより、ナット部材16に対して送りネジ15を回転させながら進入させた際に、送りネジ15を安定的にバックラッシュ吸収部材16bにも進入させることができるためである。

さらに、かかる通過孔16dの直径を調整することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量を事後的に調整することができ、送りネジ15に対するバックラッシュ吸収部材16bの圧力を、適宜、調整することができるためである。

【0045】

また、上述した通過孔16dの直径としては、送りネジ15におけるネジ部15bの外径から、ネジ溝におけるピッチ幅を差し引いた値とすることが好ましい。

したがって、例えば、ネジ部15bの外径が5mmであり、ネジ溝のピッチ幅が0.8mmの場合には、通過孔16dの直径を4.2mmとすることが好ましい。

なお、通過孔16dの形成方法については、後述する。

また、本発明においては、通過孔16dを有さないものであっても、バックラッシュ吸収部材16bから除外されるものではないが、特に、その時点では通過孔16dを有していないものの、後の工程において通過孔16dを形成する予定であるバックラッシュ吸収部材16bを、特に「吸収部材前駆体」と称する場合がある。

【0046】

また、バックラッシュ吸収部材16bの構成材料としては、有機樹脂成分とすることが好ましく、例えば、アミド樹脂(ナイロン樹脂)、ウレタン樹脂、エステル樹脂、カーボネート樹脂、アクリル樹脂、オレフィン樹脂、ゴム系樹脂(天然ゴム、スチレンゴム、ブタジエンゴム、スチレン−ブタジエン−スチレンブロックコポリマー(SBS)、スチレン−イソプレン−スチレンブロックコポリマー(SIS)、スチレン−エチレン−ブチレン−スチレンブロックコポリマー(SEBS)等)、イミド樹脂、アミド−イミド樹脂、フェノキシ樹脂、ポリエーテルスルフォン樹脂、ポリエーテルエーテルケトン樹脂、シリコーン樹脂、エポキシ樹脂、シアネート樹脂、グアナミン樹脂、尿素樹脂、およびフェノール樹脂の少なくとも一つの樹脂材料から構成してあることが好ましい。

この理由は、このような熱可塑性樹脂材料や熱硬化性樹脂材料からなるバックラッシュ吸収部材16bであれば、バックラッシュ吸収部材16bの成形性やバックラッシュ吸収性等が高まり、さらに優れた可動ステージ12の移動性や固定性を得ることができるためである。

そして、特に、アミド樹脂(ナイロン樹脂)、ウレタン樹脂、およびゴム系樹脂の少なくとも一つであれば、可動ステージ12の移動性と、固定性とのバランスをさらに良好にすることができ、かつ、耐久性等にも優れることから、より好適な構成材料として挙げることができる。

【0047】

また、バックラッシュ吸収部材16bの構成材料(樹脂成分)のガラス転移点または融点を、通常、30〜250℃の範囲内の値とすることが好ましい。

この理由は、かかる構成材料のガラス転移点または融点が30℃未満の値になると、耐熱性や機械的強度が不足して、バックラッシュ吸収性や可動ステージ12の固定性が低下する場合があるためである。

一方、かかる構成材料のガラス転移点または融点が250℃を超えた値になると、使用可能な樹脂材料の種類が過度に制限されたり、バックラッシュ吸収性が著しく低下したりする場合があるためである。

したがって、バックラッシュ吸収部材16bの構成材料のガラス転移点または融点を、50〜200℃の範囲内の値とすることがより好ましく、80〜180℃の範囲内の値とすることがさらに好ましい。

なお、バックラッシュ吸収部材16bの構成材料のガラス転移点は、DSC測定における比熱の変化点として測定することができるし、融点を有する構成材料であれば、JISK7121に準拠して、DSC融解熱ピーク温度として測定することができる。

【0048】

(3)−4 カバー部材

また、図5(b)〜(d)に示すように、ナット部材16が、当該ナット部材16の周面を覆うカバー部材16cを備えるとともに、当該カバー部材16cによってバックラッシュ吸収部材16bを挿入孔16aに挿入した状態で固定してあることが好ましい。

この理由は、かかるカバー部材16cを備えることにより、ナット部材16の内部におけるバックラッシュ吸収部材16bの固定安定性をより向上させるとともに、送りネジ15に対する圧力を高め、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、図5(b)に示すように、バックラッシュ吸収部材16bを挿入孔16aに対して挿入した後に、カバー部材16cによって挿入孔16aを塞いでしまうことにより、バックラッシュ吸収部材16bを、ナット部材16の内部に安定的に固定することができる。

また、バックラッシュ吸収部材16bが加熱された場合であっても、バックラッシュ吸収部材16bが過度に変形したり、ナット部材16の外に流出したりすることも防止することができる。

【0049】

3.可動ステージ

図1(a)〜(b)に示すように、ゴニオステージ機構10の可動ステージ12の形態としては、固定ステージ11との摺動面となる下面が、固定ステージ11の上面と同じ曲率半径にて湾曲しており、かつ、全体形状が平板状であれば、特に制限されるものではない。

したがって、通常、可動ステージ12を平板状の略直方体とするとともに、その寸法として、縦幅(送りネジの軸心方向の幅)を2〜10cmの範囲内の値、横幅を2〜10cmの範囲内の値とし、かつ、厚さを1〜10mmの範囲内の値とすることが好ましい。

また、下面の円弧状の湾曲における曲率半径については、固定ステージ11の上面の円弧状の湾曲における曲率半径と同じにする必要がある。

すなわち、このような立体形状、寸法および曲率半径を有する移動ステージ12であれば、固定ステージ11と同様の寸法であって、ゴニオステージ機構10がコンパクトにまとまるとともに、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができるためである。

【0050】

また、可動ステージ12の構成材料についても、特に制限されるものではないが、固定ステージと同様に、通常、アルミニウム(アルマイト処理アルミニウムを含む。)、銅、黄銅、鉄、ニッケル、マグネシウム、タングステン、セラミック、高分子樹脂材料等の少なくとも一つであることが好ましい。

【0051】

なお、可動ステージ12は、図1(a)に示すように、その表面側に、小孔であるグリース注入孔12aが一つまたは二つ以上設けてあることが好ましい。

この理由は、かかるグリース注入孔12aを用いて所定グリースを注入し、固定ステージ11と、可動ステージ12との間のスライド性をさらに向上させることができるためである。

また、可動ステージ12は、図1(a)に示すように、その表面側に、例えば、直径1〜5mmのワーク固定用貫通孔12bが一つまたは二つ以上設けてあることが好ましい。

この理由は、かかるワーク固定用貫通孔を用いて、所定ワークを、ゴニオステージ機構10に対して強固に取り付けることができるためである。

【0052】

4.連結部材

また、図1(b)に示すように、連結部材13は、固定ステージ11と、可動ステージ12とを連結するための部材であって、送りネジ15の回転に同期させて可動ステージ12のみをスライドさせるための部材である。

より具体的には、連結部材13は、ナット部材16を挿入するためのナット部材挿入孔13aと、可動ステージ12の下面に対して固定されるための固定部13bと、を有する。

【0053】

また、ナット部材挿入孔13aに挿入され、例えば、ネジによって固定されたナット部材16には、固定ステージ11に組み込まれた送りネジ15がネジ溝に回転させながら進入する。

一方、固定部13bは、例えば、ボルトおよびナット等によって可動ステージ12の下面に固定される。

したがって、連結部材13を介して、固定ステージ11と可動ステージ12とが連結されることになり、かつ、送りネジ15の回転による送りに同期して、可動ステージ12のみを、安定的にスライドさせることが可能となる。

【0054】

5.ガイド部材

また、図2(a)〜(b)、図6および図7(a)〜(c)に示すように、固定ステージ11と、可動ステージ12との間に、ガイド部材20としての金属片20aを備えることが好ましい。

より具体的には、固定ステージ11および可動ステージ12の摺動面の一部に、金属片20aと、固定ステージ11の上面に設けられたガイド溝20bと、可動ステージ12の下面に設けられたガイド溝20aと、から構成される一つまたは二つ以上のガイド部材20を設けることが好ましい。

この理由は、このようなガイド部材20を備えることにより、簡易な構成でありながら、固定ステージ11と、可動ステージ12との間におけるガイドレールとしての機能を発揮し、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、かかるガイド部材20は、可動ステージ12を、左右にぶれることなく、所定方向のみに安定的にスライドさせるための部材である。

【0055】

より具体的には、図2(a)に示すように、概四角形状の固定ステージ11の上面において、くり抜き部18aの両側に、送りネジ15の軸心方向と平行になるように、ガイド溝20bを形成し、かかるガイド溝20bの中に、所定長さの金属片20aを圧入することによって、図1(a)に示すゴニオステージ機構10の分解図である図6に示すように、固定ステージ11の上面に金属片20aの一部が突出した構成とする。

【0056】

また、図1(a)に示すゴニオステージ機構10におけるB−B断面図である図7(a)〜(c)に示すように、移動ステージ12においても、固定ステージ11のガイド溝20bと対向する位置に、同様のガイド溝20cを形成することにより、金属片20aが、その上下方向に設けられたガイド溝(20b、20c)にそれぞれ圧入される。

したがって、金属片20aおよびその上下に設けられたガイド溝(20b、20c)によってガイド部材20が構成され、それに沿って、可動ステージ12が固定ステージ11に対して、円滑にスライド可能な構成とすることができる。

【0057】

なお、図2(a)〜(b)、図6および図7(a)〜(c)においては、金属片20aに貫通穴を設けるとともに、後述する押圧ボルト部材17によって金属片20aと可動ステージ12とが固定された形態を例示しているが、金属片20aは、固定ステージ11および可動ステージ12のいずれにも固定されないフリーな態様であってもよい。

【0058】

また、図7(a)〜(c)に示すように、金属片20aは、固定ステージ11および移動ステージ12の摺動面における円弧状の湾曲に追従して移動できるよう、その断面形状を湾曲させることが好ましい。

また、図2(a)に示すように、金属片20aを上面視した場合の平面形状を直線状とすることもできるが、図2(b)に示すように、その平面形状が、緩やかな円弧を描くように湾曲させた形状とすることがより好ましい。

この理由は、金属片20aの平面形状をこのように湾曲させることによって、金属片20aをガイド溝(20b、20c)に対して圧入することが容易になるとともに、圧入した後には、ガイド溝(20b、20c)の内側面を局所的に強固に押圧することにより、可動ステージ12を、左右にぶれることなくスライドさせることができるためである。

【0059】

さらに、図2(b)に示すように、ガイド部材20を複数設ける場合には、それぞれの金属片20aの湾曲方向が一致するように構成することが好ましい。

この理由は、このように構成することにより、それぞれのガイド部材20において、ガイド溝(20b、20c)の内壁面に対する金属片20aの押圧方向が一致することから、可動ステージ12における左右のぶれをさらに安定的に抑制してスライドさせることができるためである。

【0060】

次いで、図7(a)〜(c)に言及して、ガイド部材20の一部を構成する金属片20aの長さと、ガイド溝(20b、20c)の長さとの関係を説明する。

まず、金属片20aの長さは、ガイド溝(20b、20c)の長さよりも短い値であるが、通常、ガイド溝(20b、20c)の長さの50〜90%の範囲内の値であって、より具体的には、1.5〜8cmの範囲内の値とすることが好ましい。

この理由は、かかる金属片20aの長さが1.5cm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下する場合があるためである。

一方、かかる金属片20aの長さが8cmを超えた値になると、ゴニオステージ機構10の重量が過度に重くなったり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせることが困難となったりする場合があるためである。

したがって、かかる金属片20aの長さを2〜7cmの範囲内の値とすることがより好ましく、3〜5cmの範囲内の値とすることがさらに好ましい。

【0061】

また、金属片20aの厚さについても、ガイド溝(20b、20c)の深さの合計と実質的に等しくすることが好ましく、通常、0.5〜8mmの範囲内の値とすることが好ましい。

この理由は、かかる金属片20aの厚さが0.5mm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下する場合があるためである。

一方、かかる金属片20aの厚さが8mmを超えた値となると、ゴニオステージ機構10の重量が過度に重くなったり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせることが困難になったりする場合があるためである。

したがって、かかる金属片20aの厚さを1〜7mmの範囲内の値とすることがより好ましく、2〜6mmの範囲内の値とすることがさらに好ましい。

【0062】

一方、ガイド部材20の一部を構成するガイド溝(20b、20c)の長さは、金属片の長さよりも長く形成してあれば、特に制限されるものではなく、可動ステージ12のスライド幅に合わせて適宜設定することができる。

したがって、例えば、図7(a)〜(c)に示すように、固定ステージ11および可動ステージ12の両端部にまで形成されていてもよい。

【0063】

さらに、ガイド部材20の一部を構成するそれぞれのガイド溝(20b、20c)の深さについても、金属片20aの厚さによるが、通常、0.1〜8mmの範囲内の値とすることが好ましい。

この理由は、それぞれのガイド溝(20b、20c)の深さが0.1mm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下したり、金属片20aの固定性が低下したりする場合があるためである。

一方、それぞれのガイド溝(20b、20c)の深さが8mmを超えた値となると、固定ステージ11の強度や安定性が低下したり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせたりすることが困難になる場合があるためである。

したがって、それぞれのガイド溝(20b、20c)の深さを0.5〜6mmの範囲内の値とすることがより好ましく、1〜4mmの範囲内の値とすることがさらに好ましい。

【0064】

なお、上述したガイド部材20のかわりに、あるいは上述したガイド部材20と併用して、ボールガイドやクロスローラガイド等を用いることも好ましい。

すなわち、図示しないものの、固定ステージおよび可動ステージにおけるそれぞれの所定場所であって、かつ平行位置に、二本のV溝レールを設けて、その中に、複数のボールまたはローラを配列し、これらのボールまたはローラが、V溝レールに沿って転がりながら移動する構成とすることによって、所定のガイド効果を発揮させることも好ましい。

【0065】

6.押圧ボルト部材

また、図7(a)〜(c)および図8に示すように、固定ステージ11と、可動ステージ12とを、上下方向に連結するとともに、2つの部材間の摺接力を調整するための押圧ボルト部材17を備えることが好ましい。

この理由は、かかる押圧ボルト部材17を備えることにより、固定ステージ11と、可動ステージ12との間における上下方向の密着性を向上させ、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

【0066】

より具体的には、図1(a)に示すゴニオステージ機構10におけるB−B断面図である図7(a)〜(c)に示すように、固定ステージ11におけるくり抜き部18aの両側に、送りネジ15の軸心方向と平行になるように、押圧用くり抜き部18bを設けて、スライドレール部材17a、圧縮バネ17bおよびワッシャー17cを介して、押圧ボルト部材17を下方からネジ込み、固定ステージ11と、可動ステージ12と、を上下方向に圧接させることが好ましい。

すなわち、押圧ボルト部材17のねじ込み量を調節し、押圧ボルト部材17、圧縮バネ17bとの間の距離を所定範囲内の値とすることにより、固定ステージ11と、可動ステージ12との間の摺接力を調節することができる。

また、押圧ボルト部材17は、可動ステージ12に固定されているため、可動ステージ12のスライドに同期して押圧用くり抜き部18bの内部を往復移動する必要がある。

この点、図7(a)に示すゴニオステージ機構10のC−C断面図である図8に示すように、押圧用くり抜き部18bに対して、固定ステージ11の下方から装着されるスライドレール部材17aには、可動ステージ12のスライド方向に沿った開口部が設けられているため、これを貫通して配置された押圧ボルト部材17の往復移動が可能となる。

さらに、図7(a)〜(c)に示すように、スライドレール部材17aの下面における断面形状は、固定ステージ11および可動ステージ12の摺動面における湾曲に追従するように湾曲しているため、可動ステージ12がスライドした場合であっても、常に一定の押圧力を付与することができる。

【0067】

7.第1の回転機構

また、図9(a)〜(b)に示すように、送りネジ15が、可動ステージ12の上下動に追従して送りネジ15を上下方向に可動とするための第1の回転機構30を備えることが好ましい。

この理由は、かかる第1の回転機構30を備えることにより、優れた可動ステージ12の移動性および固定性を有するゴニオステージ機構10を得ることができるためである。

より具体的には、図9(a)〜(b)に示すように、第1の回転機構30が、可動ステージ12のスライド方向と直交する方向を回転軸(第1の回転軸)として回転可能であることが好ましい。

【0068】

すなわち、例えば、図9(a)に示す状態から、図9(b)に示す状態へと可動ステージ12をスライドさせた場合、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って左方向へと昇っていくことになる。

したがって、このような可動ステージ12の上下動に対応して、送りネジ15も上下動可能でない場合には、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることができなくなる。

そこで、図9(a)〜(b)に示すように、可動ステージ12のスライド方向と直交する方向を回転軸(第1の回転軸)として回転可能である第1の回転機構30を設け、かかる第1の回転機構30を中心として送りネジ15を微小回転させることにより、可動ステージ12の上下動に対応して、送りネジ15を上下動させることができるようになる。

その結果、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることが可能となる。

【0069】

より具体的に説明すると、図9(a)〜(b)におけるゴニオステージ10から、可動ステージ12、連結部材13、送りネジ15および第1の回転機構30のみを抽出した図10(a)〜(b)に示すように、第1の回転機構30は、円柱状の形状であり、その長軸方向における中央部に、かかる長軸方向と直交する方向に送りネジ15が貫通するための貫通孔が設けられている。

そして、第1の回転機構30は、固定ステージ11に対して回転可能となるように組み込まれる。

したがって、第1の回転機構30が回転することにより、これを貫通するように組み込まれた送りネジ15は、可動ステージ12の上下動に対応して、上下動することが可能となる。

【0070】

8.第2の回転機構

また、図9(a)〜(b)に示すように、ナット部材16が、可動ステージ12の回転動に追従してナット部材16を回転可能とするための第2の回転機構40を備えることが好ましい。

この理由は、かかる第2の回転機構40を備えることにより、優れた可動ステージ12の移動性および固定性を有するゴニオステージ機構10を得ることができるためである。

より具体的には、図9(a)〜(b)に示すように、第2の回転機構40が、可動ステージ12のスライド方向と直交する方向を回転軸(第2の回転軸)として回転可能であることが好ましい。

【0071】

すなわち、例えば、図9(a)に示す状態から、図9(b)に示す状態へと可動ステージ12をスライドさせた場合、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って時計回りに回転することになる。

したがって、このような可動ステージ12の回転動に追従して、連結部材13に挿入されているナット部材16まで回転することになると、ナット部材16にネジ溝に沿って回転しながら進入している送りネジ15までもがかかる回転動に追従せざるを得なくなり、その場合には、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることができなくなる。

そこで、図9(a)〜(b)に示すように、連結部材13において、可動ステージ12のスライド方向と直交する方向を回転軸(第2の回転軸)として回転可能である第2の回転機構40を設けることにより、可動ステージ12に連結した連結部材13に対し、ナット部材15が自由に回転可能となる。

これにより、可動ステージ12およびこれに連結した連結部材13の回転動から、ナット部材15およびそのネジ溝に沿って進入させてある送りネジ15をフリーにすることができるようになり、ひいては、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることが可能となる。

【0072】

より具体的に説明すると、図10(a)〜(b)に示すように、第2の回転機構40は、円柱状の形状であり、その長軸方向における中央部に、かかる長軸方向と直交する方向にナット部材16を挿入するための貫通孔(ナット部材挿入孔13a)が設けられている。

そして、第2の回転機構40は、連結部材13に対して回転可能となるように組み込まれる。

したがって、第2の回転機構40が回転することにより、ナット部材16およびこれに進入している送りネジ15を、可動ステージ12およびこれに連結した連結部材13の回転動からフリーにすることが可能となる。

【0073】

[第2の実施形態]

本発明の第2の実施形態は、図11(a)〜(b)に示すように、固定ステージ11´と、当該固定ステージ11´の表面に沿ってスライドする可動ステージ12´と、を含むステージ機構10´であって、固定ステージ11´が、送りネジ15と、連結部材13を介して可動ステージ12に連結されるとともに送りネジ15のネジ溝に沿って回転移動するナット部材16と、を備え、ナット部材16が、当該ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有し、かつ、挿入孔16aに対して、バックラッシュ吸収部材16bが挿入してあることを特徴とする直動ステージ10´である。

ここで、直動ステージ10´とは、固定ステージ11´および可動ステージ12´の摺動面が平面であって、可動ステージ12´が、摺動面に沿った平行移動をすることを特徴とする直動ステージ機構10´を言う。

以下、第1の実施形態のゴニオステージ機構と異なる点のみを説明する。

【0074】

図11(a)〜(b)に示すように、第2の実施形態の直動ステージ機構10´は、固定ステージ11´および可動ステージ12´の摺動面が平面であって、可動ステージ12´が、摺動面に沿った平行移動をする点が、第1の実施形態のゴニオステージ機構との相違点である。

また、直動ステージ機構10´は、ゴニオステージ機構と異なり、可動ステージ12´が上下動および回転動をすることなく、単純に平行移動するのみであることから、これら上下動および回転動による問題を解決するための第1の回転機構および第2の回転機構については、省略することができる。

以上の点以外については、直動ステージ機構10´は、基本的にゴニオステージ機構と同様の構成とすることができる。

【0075】

[第3の実施形態]

本発明の第3の実施形態は、図12(a)〜(e)および図13(f)〜(h)に示すように、第1および第2の実施形態としての本発明のステージ機構10の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構10の製造方法である。

(A)ナット部材16の表面に対して、挿入孔16aを形成する挿入孔形成工程

(B)挿入孔16aを形成したナット部材16を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)挿入孔16aに対し、吸収部材前駆体16b´を挿入する挿入工程

(D)ナット部材16に挿入された吸収部材前駆体16b´に通過孔16dを形成し、吸収部材前駆体16b´をバックラッシュ吸収部材16bとする通過孔形成工程

(E)バックラッシュ吸収部材16bを挿入した状態のナット部材を、連結部材13に固定する固定工程

(F)ナット部材16を固定した状態の連結部材13を、固定ステージ11に組み込む組み込み工程

(G)ナット部材16のネジ溝に沿って、送りネジ15を回転させながら進入させる送りネジ進入工程

(H)連結部材13に可動ステージ12を連結し、ステージ機構10を得る連結工程

すなわち、上述した工程を経てステージ機構10を製造することにより、優れた可動ステージの移動性および固定性を有するステージ機構10を、より効率的に組み上げることができる。

以下、工程ごとに具体的に説明する。

【0076】

1.工程(A):挿入孔形成工程

工程(A)は、図12(a)に示すように、ナット部材16の表面に対して、挿入孔16aを形成する挿入孔形成工程である。

このとき、挿入孔を形成する際の具体的条件としては、特に制限されるものではないが、ナット部材の表面に挿入孔を設けた際の残留幅部分が、圧縮によって外部に突出することを考慮して、該残留幅部分に予め凹状部分を設けておき、カバー部材の装着等の際に、突出部分が障害とならないようにしておくことが好ましい。

なお、図12(a)〜(e)および図13(f)〜(h)においては、その左側に、各部材における図1(a)に示すゴニオステージ機構のA−A断面図に相当する断面図を示し、その右側には、これとは90°ずれた横方向から見た場合の非断面図を示している。

したがって、第3の実施形態では、一例として、ゴニオステージ機構の製造方法を説明しているが、言うまでも無く、これに限られない。

【0077】

2.工程(B):ダブルナット構造形成工程

次いで、工程(B)は、図12(b)に示すように、挿入孔16aを形成したナット部材16を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造工程である。

【0078】

3.工程(C):挿入工程

次いで、工程(C)は、図12(c)に示すように、挿入孔16aに対し、吸収部材前駆体16b´を挿入する挿入工程である。

【0079】

4.工程(D):通過孔形成工程

次いで、工程(D)は、図12(d)に示すように、ナット部材16dに挿入された吸収部材前駆体16b´に通過孔16dを形成し、吸収部材前駆体16b´をバックラッシュ吸収部材16bとする通過孔形成工程である。

このとき、通過孔の形成条件としては、特に制限されるものではないが、吸収部材前駆体を安定的にナット部材内部に固定する観点から、ナット部材に対してカバー部材を装着した状態で、タップにより通過孔を形成することが好ましい。

【0080】

5.工程(E):固定工程

次いで、工程(E)は、図12(e)に示すように、バックラッシュ吸収部材16bを挿入した状態のナット部材16を、連結部材13に固定する固定工程である。

【0081】

6.工程(F):組み込み工程

次いで、工程(F)は、図13(f)に示すように、ナット部材16を固定した状態の連結部材13を、固定ステージ11に組み込む組み込み工程である。

【0082】

7.工程(G):送りネジ進入工程

次いで、工程(G)は、図13(g)に示すように、ナット部材16のネジ溝に沿って、送りネジ15を回転させながら進入させる工程である。

【0083】

8.工程(H):連結工程

次いで、工程(H)は、図13(h)に示すように、連結部材13に可動ステージ12を連結し、ゴニオステージ機構10を得る連結工程である。

【産業上の利用可能性】

【0084】

以上説明したように、本発明のステージ機構によれば、ナット部材の表面に挿入孔を設け、ナット部材のネジ孔方向において挿入孔の両側にダブルナット構造を形成するとともに、当該挿入孔に対してバックラッシュ吸収部材を挿入することにより、優れた可動ステージの移動性および固定性が得られるようになった。

その結果、本発明のステージ機構によれば、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制できるようになった。

したがって、本発明のステージ機構によれば、カメラ、センサ、電極ライト等のワークを可動ステージに搭載した場合における微調整が極めて容易であるため、各種ステージ機構への応用が期待される。

【符号の説明】

【0085】

10:ゴニオステージ機構、10´:直動ステージ機構、11:固定ステージ(ゴニオステージ機構)、11´:固定ステージ(直動ステージ機構)、12:可動ステージ(ゴニオステージ機構)、12´:可動ステージ(直動ステージ機構)、12a:グリース注入孔、12b:ワーク固定用貫通孔、12c:押圧ナット貫通孔、13:連結部材、13a:ナット部材挿入孔:13b:固定部、15:送りネジ、16:ナット部材、16a:挿入孔、16b:バックラッシュ吸収部材、16c:カバー部材、16d:通過孔、16e:凹状部分、17:押圧ナット部材、17a:スライドレール部材、17b:圧縮バネ、17c:ワッシャー、18a:くり抜き部、18b:押圧用くり抜き部、19:開口部、20:ガイド部材、20a:金属片、20b:ガイド溝(固定ステージ)、20c:ガイド溝(可動ステージ)、30:第1の回転機構、40:第2の回転機構

【技術分野】

【0001】

本発明は、ステージ機構およびステージ機構の製造方法に関する。特に、直動ステージおよびゴニオステージとして構成した場合であっても、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制することができるステージ機構およびその製造方法に関する。

【背景技術】

【0002】

従来、切削、研削、研磨等を行う加工機や顕微鏡等において、ワークを往復移動させるためのステージ機構が広く用いられている。

かかるステージ機構は、基本的に、固定ステージと、可動ステージと、を含むとともに、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備えている。

したがって、送りネジを回転させることによって、固定ステージは停止したままで、可動ステージおよびこれに固定されたワークのみを往復移動させることができる。

【0003】

また、このようなステージ機構においては、ワークの移動を極めて精密に行う場合、送りネジと、ナット部材と、の間におけるバックラッシュを最小限に抑制することが要求される。

そこで、かかる要求に応えるべく、ナット部材の内部に樹脂等からなるバックラッシュ吸収部材を設ける方法が提案されている(例えば、特許文献1および2)。

【0004】

すなわち、特許文献1には、ねじ送り装置において、ねじ軸を支持する軸受部材を無給油潤滑性に優れた熱硬化性の樹脂で構成したことを特徴とするねじ送り装置が開示されている。

より具体的には、図14に示すように、移動部材101を往復移動させるためのねじ送り装置100は、ねじ軸102と、このねじ軸102を正逆方向に回転駆動するモーター等からなる回転駆動手段(図示せず)と、移動部材101の内部に組み込まれ、かつ、ねじ軸102に噛みあうナット部材(103、104)と、から構成されている。

また、移動部材101の内部に組み込まれるナット部材(103、104)は、ねじ軸102と緩く、すなわち、多少のがたがある程度で噛み合う本体103と、この本体103の内部に設けられ、かつ、ねじ軸102とがたがないように密接する2つ以上の軸受部材104とから構成されている。

かかる軸受部材104は、上下に分割された一組の部材であり、ねじ軸102を2箇所で支持している。

また、かかる軸受部材104は、その背後からばねや油圧や螺子等の押圧手段105で押圧されており、軸受部材104が磨耗しても常に軸受部材104がねじ軸102との間で、所謂「がた」が生じないよう、密接するように構成されている。

【0005】

また、特許文献2には、図15に示すように、雌雄ネジ(201、202)の螺合範囲内の内外周面所要領域にわたる一方または両方の雌雄ネジ山に代えて所要幅の弾性体209を取り付けて、螺合時相手の当該雌雄ネジ山に当該弾性体209の表面を弾性変形により圧接喰い込ませ、螺回動停止時軸方向への相対的微遊動を制止することを特徴とするネジのバックラッシュ除去機構200が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−203650号公報(特許請求の範囲)

【特許文献2】特開平9−177924号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載されたねじ送り装置は、ナット部材に対して所定の樹脂からなるバックラッシュ吸収部材を設けていることから、ある程度バックラッシュの発生を抑制することができるものの、ワークの移動をより精密に行う場面においては、未だ不十分であるという問題が見られた。

すなわち、特許文献1のねじ送り装置は、例えば、加工機や光学顕微鏡における直動ステージ機構に適用した場合であれば、ある程度バックラッシュの抑制ができると言える。

しかしながら、例えば、電子顕微鏡やX線結晶回折等の非常に精密なワークの移動性および固定性が求められる場面において用いられるゴニオステージ機構に適用した場合には、ワークの停止時におけるバックラッシュの抑制が不十分であり、測定結果に悪影響を及ぼすという問題が見られた。

【0008】

また、特許文献2に記載のバックラッシュ除去機構は、マイクロメータヘッド等の工業計測器におけるバックラッシュの抑制を目的としたものであるため、直動ステージ機構に適用した場合であっても、バックラッシュの抑制が不十分であるという問題が見られた。

したがって、特許文献2のバックラッシュ除去機構をゴニオステージ機構に適用した場合には、なおさらバックラッシュの抑制が不十分になり、実際上、実用に供することができないという問題が見られた。

【0009】

そこで、本発明者は鋭意検討した結果、ナット部材の表面に挿入孔を設け、ナット部材のネジ孔方向において挿入孔の両側にダブルナット構造を形成するとともに、当該挿入孔に対してバックラッシュ吸収部材を挿入することにより、直動ステージ機構およびゴニオステージ機構に適用した場合であっても、優れた可動ステージの移動性および固定性が得られることを見出し、本発明を完成させたものである。

すなわち、本発明は、直動ステージ機構およびゴニオステージ機構として構成した場合であっても、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制できるステージ機構を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してあることを特徴とするステージ機構が提供され、上述した問題を解決することができる。

すなわち、本発明のステージ機構であれば、ナット部材が、その表面に挿入孔を有していることから、ナット部材をネジ孔方向に圧縮することで、挿入孔を介して容易かつ正確にダブルナット構造を形成することができ、これにより可動ステージの基本的な固定性を向上させることができる。

また、ナット部材の表面に設けられた挿入孔に対して、バックラッシュ吸収部材を挿入できることから、ナット部材内部へのバックラッシュ吸収部材の供給量の調整が容易になり、可動ステージの固定性をさらに向上させることができる。

すなわち、ダブルナット構造によって可動ステージの基本的な固定性を確保した上で、さらに、ダブルナット構造の中央部に挿入されたバックラッシュ吸収部材の応力吸収性により、微細ながたつきについても効果的に吸収することで、優れた可動ステージの固定性を得ることができる。

また、バックラッシュ吸収部材の応力吸収性により、送りネジの回転に連動した可動ステージの移動性についても、より滑らかにすることができる。

したがって、本発明のステージ機構であれば、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造と、挿入孔に挿入されたバックラッシュ吸収部材との相乗効果により、小型かつ構造が簡易でありながら、優れた可動ステージの移動性および固定性を得ることができる。

【0011】

また、本発明のステージ機構を構成するにあたり、バックラッシュ吸収部材が柱状物であるとともに、当該柱状物の表面に送りネジが通過する通過孔を有することが好ましい。

このように構成することにより、バックラッシュ吸収部材による応力吸収が容易になって、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0012】

また、本発明のステージ機構を構成するにあたり、挿入孔の配設方向をナット部材のネジ孔方向と直交する方向とすることが好ましい。

このように構成することにより、ダブルナット構造の形成がより容易になり、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0013】

また、本発明のステージ機構を構成するにあたり、挿入孔が、ナット部材を貫通するように設けてあることが好ましい。

このように構成することにより、ダブルナット構造の形成がより容易になるとともに、ナット部材内部におけるバックラッシュ吸収部材の固定安定性を向上させ、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0014】

また、本発明のステージ機構を構成するにあたり、ナット部材が、当該ナット部材の周面を覆うカバー部材を備えることが好ましい。

このように構成することにより、ナット部材内部におけるバックラッシュ吸収部材の固定安定性をより向上させるとともに、送りネジに対する圧力を高め、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0015】

また、本発明のステージ機構を構成するにあたり、固定ステージと、可動ステージとの間に、ガイド部材としての金属片を備えることが好ましい。

このように構成することにより、簡易な構成でありながら、固定ステージと、可動ステージとの間におけるガイドレールとしての機能を発揮し、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0016】

また、本発明のステージ機構を構成するにあたり、固定ステージと、可動ステージとを、上下方向に連結するとともに、2つの部材間の摺接力を調整するための押圧ボルト部材を備えることが好ましい。

このように構成することにより、固定ステージと、可動ステージとの間における上下方向の密着性を向上させ、さらに優れた可動ステージの移動性および固定性を得ることができる。

【0017】

また、本発明のステージ機構を構成するにあたり、固定ステージおよび可動ステージの摺動面が、可動ステージのスライド方向に沿って円弧状に湾曲しているとともに、可動ステージが、スライドに伴い上下動および回転動をするステージ機構であって、可動ステージの上下動に追従して送りネジを上下方向に可動とするための第1の回転機構を備え、かつ、可動ステージの回転動に追従してナット部材を回転可能とするための第2の回転機構を備えることが好ましい。

このように構成することにより、優れた可動ステージの移動性および固定性を有するゴニオステージ機構を得ることができる。

【0018】

また、本発明のステージ機構を構成するにあたり、第1の回転機構および第2の回転機構が、可動ステージのスライド方向と直交する方向をそれぞれ第1の回転軸および第2の回転軸として回転可能であることが好ましい。

このように構成することにより、可動ステージの上下動および回転動に対する送りネジおよびナット部材の追従が容易になり、さらに優れた可動ステージの移動性および固定性を有するゴニオステージ機構を得ることができる。

【0019】

また、本発明のステージ機構を構成するにあたり、固定ステージおよび可動ステージの摺動面が平面であって、可動ステージが、摺動面に沿った平行移動をすることが好ましい。

このように構成することにより、優れた可動ステージの移動性および固定性を有する直動ステージ機構を得ることができる。

【0020】

また、本発明の別の態様は、固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに送りネジのネジ溝に沿って回転移動するナット部材と、を備え、ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、挿入孔に対して、バックラッシュ吸収部材が挿入してあるステージ機構の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構の製造方法である。

(A)ナット部材の表面に対して、挿入孔を形成する挿入孔形成工程

(B)挿入孔を形成したナット部材を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)挿入孔に対し、吸収部材前駆体を挿入する挿入工程

(D)ナット部材に挿入された吸収部材前駆体に通過孔を形成し、吸収部材前駆体をバックラッシュ吸収部材とする通過孔形成工程

(E)バックラッシュ吸収部材を挿入した状態のナット部材を、連結部材に固定する固定工程

(F)ナット部材を固定した状態の連結部材を、固定ステージに組み込む組み込み工程

(G)ナット部材のネジ溝に沿って、送りネジを回転させながら進入させる送りネジ進入工程

(H)連結部材に可動ステージを連結し、ステージ機構を得る連結工程

このように構成することにより、優れた可動ステージの移動性および固定性を有するステージ機構を、より効率的に組み上げることができる。

【図面の簡単な説明】

【0021】

【図1】図1(a)は、第1の実施形態のゴニオステージ機構の斜視図であり、図1(b)は、図1(a)に示すゴニオステージ機構のA−A断面図である。

【図2】図2(a)〜(b)は、第1の実施形態のゴニオステージ機構における固定ステージを説明するために供する図である。

【図3】図3(a)〜(c)は、ナット部材における挿入孔について説明するために供する図である。

【図4】図4(a)〜(c)は、ナット部材におけるダブルナット構造について説明するために供する図である。

【図5】図5(a)〜(d)は、バックラッシュ吸収部材について説明するために供する図である。

【図6】図6は、図1(a)に示すゴニオステージ機構の分解図である。

【図7】図7(a)〜(c)は、図1(a)に示すゴニオステージ機構のガイド部材および押圧ボルト部材を含む箇所のB−B断面図である。

【図8】図8は、図7(a)に示すゴニオステージ機構のC−C断面図である。

【図9】図9(a)〜(b)は、第1の回転機構および第2の回転機構について説明するために供する図である。

【図10】図10(a)〜(b)は、第1の回転機構および第2の回転機構について説明するために供する別の図である。

【図11】図11(a)は、第2の実施形態の直動ステージ機構の斜視図であり、図11(b)は、図11(a)に示す直動ステージ機構のD−D断面図である。

【図12】図12(a)〜(e)は、図1(a)〜(b)に示すゴニオステージ機構の製造方法について説明するために供する図である。

【図13】図13(f)〜(h)は、図1(a)〜(b)に示すゴニオステージ機構の製造方法について説明するために供する別の図である。

【図14】図14は、従来のステージ機構を説明するために供する図である。

【図15】図15は、従来のステージ機構を説明するために供する別の図である。

【発明を実施するための形態】

【0022】

[第1の実施形態]

第1の実施形態は、図1(a)〜(b)に例示するように、固定ステージ11と、当該固定ステージ11の表面に沿ってスライドする可動ステージ12と、を含むステージ機構10であって、固定ステージ11が、送りネジ15と、連結部材13を介して可動ステージ12に連結されるとともに送りネジ15のネジ溝に沿って回転移動するナット部材16と、を備え、ナット部材16が、当該ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有し、かつ、挿入孔16aに対して、バックラッシュ吸収部材16bが挿入してあることを特徴とするゴニオステージ機構10である。

ここで、ゴニオステージ機構10とは、ステージ機構の外部における所定の一点を中心点とする円弧上を、可動ステージ12が移動するように構成されているものを言う。

したがって、ゴニオステージ機構10においては、固定ステージ11および可動ステージ12の摺動面が、可動ステージ12のスライド方向に沿って円弧状に湾曲しているとともに、可動ステージ12が、スライドに伴い上下動および回転動をすることになる。

より具体的には、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って昇り降りする意味で上下動し、円弧状の湾曲面に沿って角度を変えながら移動する意味で回転動をすることになる。

以下、適宜図面を参照しながら、第1の実施形態のゴニオステージ機構について、具体的に説明する。

【0023】

1.基本動作

まず、図1(a)〜(b)に示すゴニオステージ機構10の基本動作を説明する。

すなわち、固定ステージ11に組み込まれている送りネジ15を、手動もしくはモーター等により回転させると、その回転力がナット部材16に伝達される。

このとき、ナット部材16は、送りネジ15からの回転力に追従して回転しようとするが、ナット部材16は、連結部材13を介して可動ステージ12に連結されているため、回転不能となっている。

したがって、送りネジ15の回転運動は、ナット部材16およびこれに連結部材13を介して連結した可動ステージ12のスライド運動に変換されることになるため、可動ステージ12を送りネジ15の送りに同期させて、その軸方向に沿って往復移動させることができる。

また、送りネジ15の回転を停止することで、可動ステージ12は、その位置に正確に停止することができる。

【0024】

2.固定ステージ

(1)形態

図1(a)〜(b)に示すように、ゴニオステージ機構10における固定ステージ11の形態としては、可動ステージ12との摺動面となる上面が、可動ステージ12のスライド方向に沿って円弧状に湾曲しており、かつ、全体形状が平板状であれば、特に制限されるものではない。

すなわち、通常、固定ステージ11を平板状の略直方体とするとともに、その寸法として、縦幅(送りネジの軸心方向の幅)を2〜10cmの範囲内の値、横幅を2〜10cmの範囲内の値とし、かつ、厚さを1〜10mmの範囲内の値とすることが好ましい。

また、上面の円弧状の湾曲における曲率半径を20〜300cmの範囲内の値とすることが好ましい。

この理由は、このような立体形状、寸法および曲率半径を有する固定ステージ11であれば、使い勝手や製造が容易になるばかりか、ワーク固定用貫通孔12b等を介して、所定のワーク(図示せず)を取り付けた可動ステージ12と組み合わせた場合であっても、それらを安定的に保持しながら、容易にスライドさせることができるためである。

【0025】

また、固定ステージの形態に関して、図2(a)に示すように、固定ステージ11、を上面視した場合に、その中心部に所定の空間を形成するためのくり抜き部18aを設けることが好ましい。

この理由は、かかるくり抜き部18aのスペースを利用して、ナット部材16およびナット部材16と可動ステージ12とを連結するための連結部材13を、送りネジ15の回転によって往復移動させることができるためである。

したがって、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

【0026】

ここで、固定ステージ11に設けるくり抜き部18aの平面形状については、特に制限されるものではないが、通常、四角形または角丸四角形とすることが好ましい。

また、その寸法としては、縦幅(送りネジの軸心方向の幅)を10〜100mmの範囲内の値とし、横幅を10〜100mmの範囲内の値とすることが好ましい。

【0027】

また、固定ステージ11の構成材料についても、特に制限されるものではないが、通常、アルミニウム(アルマイト処理アルミニウムを含む。)、銅、黄銅、鉄、ニッケル、マグネシウム、タングステン、セラミック、高分子樹脂材料等の少なくとも一つであることが好ましい。

特に、アルマイト処理アルミニウムであれば、軽量性、耐食性、耐久性、加工性、熱伝導性、装飾性、および経済性等に優れていることから、固定ステージ11の構成材料として好適である。

【0028】

その他、固定ステージ11の形態に関して、図1(a)〜(b)に示すように、固定ステージ11は、その側面や裏面等に、小孔である取り付け孔やグリース注入孔(図示せず)が一つまたは二つ以上設けてあることが好ましい。

すなわち、取り付け孔を設けた場合、当該取り付け孔を利用して、固定ステージ11と他の部品とを固定したりすることができ、グリース注入孔を設けた場合、固定ステージ11と、可動ステージ12との摺動面に等に、所定のグリースや潤滑オイルを供給することによって、可動ステージ12をさらに滑らかにスライドさせることができる。

【0029】

(2)送りネジ

また、図1(b)に示す送りネジ15は、固定ステージ11の側面に設けられた開口部19から、第1の回転機構30を介して、固定ステージ11の内部に挿入され、くり抜き部18aにおいて、ナット部材16のネジ溝に沿って回転させながら進入させてある。

かかるナット部材16は、連結部材13を介して可動ステージ12と連結しているため、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

なお、第1の回転機構30の詳細については、後述する。

【0030】

また、図1(b)に示すように、送りネジ15は、ネジ回し等と係合する凹部を有する頭部15aと、ナット部材16のネジ溝に沿って回転しながら進入するためのネジ溝を有するネジ部15bと、を含んでなる構成である。

また、送りネジ15におけるネジ部15bの直径を、通常、1〜20mmの範囲内の値とし、長さを5〜100mmの範囲内の値とすることが好ましい。

また、送りネジ15は、モーター等を用いて回転動作させることも好ましいが、より簡易な構成とすべく、ネジ回しや六角レンチ等を用いて、手動で回転動作させることが好ましい。

【0031】

(3)ナット部材

また、図1(b)に示すナット部材16は、送りネジ15のネジ溝に沿って回転移動する雌ネジであり、送りネジ15の回転による送りに同期して、送りネジ15の上を往復運動する部材である。

かかるナット部材16は、連結部材13を介して可動ステージ12に連結していることから、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができる。

【0032】

(3)−1 態様

また、ナット部材16の形態としては、送りネジ15のネジ溝に沿って回転移動可能であれば特に制限されるものではないが、例えば、図1(b)に示すように、送りネジ15の軸方向を長軸とし、これに沿った方向にネジ孔を有する円柱形または多角柱形とすることが好ましい。

また、その寸法としては、通常、長軸方向の長さを2〜30mm、幅を2〜30mmとすることが好ましい。

【0033】

また、ナット部材16における最大肉厚を0.2〜5mmの範囲内の値とすることが好ましい。

この理由は、図3(a)〜(c)に示すように、本発明のナット部材16は、その表面に挿入孔16aを設け、かつ、ナット部材16のネジ孔方向において挿入孔16aの両側にダブルナット構造を形成することを特徴としているため、ナット部材16の肉厚が挿入孔16aおよびダブルナット構造の形成に密接に関わってくるためである。

すなわち、ナット部材16における最大肉厚が小さ過ぎると、ダブルナット構造を形成すべくナット部材16をネジ孔方向に圧縮した場合に、過度に圧縮され易くなって、圧縮具合の調整が困難になる場合があるためである。一方、ナット部材16における最大肉厚が大き過ぎると、挿入孔16aの形成効率が過度に低下したり、ダブルナット構造を形成すべくナット部材16をネジ孔方向に圧縮した場合に、過度に圧縮しにくくなって、ダブルナット構造の形成効率が低下したりする場合があるためである。

したがって、ナット部材16における最大肉厚を0.5〜3mmの範囲内の値とすることがより好ましく、0.8〜1.5mmの範囲内の値とすることがさらに好ましい。

【0034】

また、ナット部材16の構成材料としては、特に限定されるものではないが、表面に挿入孔16aを設けたり、ネジ孔方向に圧縮してダブルナット構造を形成したりする観点からは、特殊用途鋼鋼材であるSUS、SUH、SUJ、SUP、SUMや、工具鋼鋼材であるSK、SKS、SKD、SKT、SKH等の少なくとも一つであることが好ましい。

中でも、SUS303、SUS440、SKS、SKS、SKDを用いることが、特に好ましい。

【0035】

(3)−2 挿入孔

また、本発明においては、図3(a)〜(c)に示すように、ナット部材16が、その表面に挿入孔16aを有することを特徴とする。

この理由は、図3(a)〜(b)に示すように、かかる挿入孔16aを設けることにより、ナット部材16をネジ孔方向に圧縮することで、容易かつ正確に図3(c)に示すようなダブルナット構造を形成することができ、これにより可動ステージ12の固定性を向上させることができるためである。

さらに、図5(a)〜(d)に示すように、挿入孔16aに対して、バックラッシュ吸収部材16bを挿入することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量の調整が容易になり、可動ステージ12の移動性を向上させつつ固定性をさらに向上させることができるためである。

【0036】

また、挿入孔16aの態様としては、ナット部材16の表面に、ナット部材16の内部に開口するように設けられていれば特に制限されるものではないが、図3(a)〜(c)に示すように、挿入孔16aがナット部材16のネジ孔方向における中央に設けてあるとともに、挿入孔16aの配設方向をナット部材16のネジ孔方向と直交する方向とすることが好ましい。

この理由は、挿入孔16をこのように設けることにより、ダブルナット構造の形成がより容易になるとともに、ナット部材16の内部におけるネジ溝部分およびバックラッシュ吸収部分の配置が均等になり、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

【0037】

ここで、図4(a)〜(c)を用いて、ダブルナット構造について説明する。

すなわち、本発明におけるナット部材16は、ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有することを特徴とする。

かかるダブルナット構造とは、図4(c)に示すように、ナット部材16のネジ孔方向における所定箇所を境界線(点線X)として、ナット部材16のネジ山を、送りネジ15のネジ山に対して、両側から押圧できるようなナット部材16の構造を意味する。

かかるダブルナット構造を有するナット部材16であれば、図4(c)に示すように、送りネジ15と、これとネジ溝に沿って回転移動するナット部材16との間における「がた」の発生を効果的に抑制することができるため、後述するバックラッシュ吸収部材16bによる応力吸収効果と相まって、優れた可動ステージ12の移動性および固定性を得ることができる。

そして、本発明のナット部材16は、挿入孔16aを有することから、図4(a)〜(b)に示すように、ナット部材16をネジ孔方向に圧縮することで、容易に上述したダブルナット構造を形成することができる。

【0038】

具体的には、圧縮によるナット部材16の圧縮率を制御することで、容易に所望のダブルナット構造を得ることができる。

より具体的には、ナット部材16の圧縮率を、圧縮前のナット部材16のネジ孔方向における長さに対して、1〜20%の範囲内の値とすることが好ましい。

この理由は、かかる圧縮率が1%未満の値となると、十分な固定性を得ることができないためである。一方、かかる圧縮率が20%を超えた値となると、優れた固定性は得られるものの、移動性が過度に低下する場合があるためである。

したがって、ナット部材16の圧縮率を、圧縮前のナット部材16のネジ孔方向における長さに対して、2〜10%の範囲内の値とすることがより好ましく、3〜5%の範囲内の値とすることがさらに好ましい。

なお、ナット部材15の圧縮具合を調整すべく、図4(a)に示すように、ナット部材16の表面における残留幅部分に、凹状部分16eを設けておくことも好ましい。

【0039】

また、挿入孔16aの平面形状としては、特に限定されるものではないが、図4(b)に示すように、円形または楕円形とすることが好ましい。

この理由は、挿入孔16aの平面形状を円形または楕円形とすることにより、図4(b)に示すように、ナット部材16の表面における残留幅(L1)を、局所的に薄くすることができ、これにより、ナット部材16をネジ孔方向に圧縮した際に、かかる局所的に薄くなった部分を境界として、より容易かつ正確にダブルナット構造を形成することができるためである。

なお、残留幅(L1)は、0.5〜2mmの範囲内の値とすることが好ましい。

【0040】

また、挿入孔16aの最大径を、通常、0.5〜25mmの範囲内の値とすることが好ましい。

この理由は、挿入孔16aの最大径が0.5mm未満の値となると、ナット部材16の内部において、バックラッシュ吸収部材16bが、送りネジ15によって分断されてしまう場合があるためである。

一方、挿入孔16aの最大径が25mmを超えた値となると、ナット部材16の強度が過度に低下する場合があるためである。

したがって、挿入孔16aの最大径を1〜15mmの範囲内の値とすることがより好ましく、2〜10mmの範囲内の値とすることがさらに好ましい。

【0041】

また、図3(a)〜(c)に示すように、挿入孔16aが、ナット部材16を貫通するように設けてあることが好ましい。

この理由は、挿入孔16aをこのように設けることにより、ダブルナット構造の形成がより容易になるとともに、ナット部材16の内部におけるバックラッシュ吸収部材16bの固定安定性を向上させ、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、挿入孔16aが、ナット部材16を貫通していることにより、図3(a)に示すように、ナット部材16の上方の側面および下方の側面にそれぞれ挿入孔16aが設けられることになるため、ナット部材16をネジ孔方向に圧縮した場合に、圧縮力が均等に作用し、均一なダブルナット構造を容易に形成することができる。

また、挿入孔16aが、ナット部材16を貫通していることにより、図5(a)に示すように、ナット部材16の上方の側面および下方の側面にそれぞれ挿入孔16aが設けられることになるため、挿入されるバックラッシュ吸収部材16bを、上下に設けられた2つの挿入孔16aによって支持し、その固定安定性を向上させることができる。

【0042】

(3)−3 バックラッシュ吸収部材

また、本発明においては、図5(a)〜(d)に示すように、ナット部材16の表面に設けられた挿入孔16aに対し、バックラッシュ吸収部材16bが挿入してあることを特徴とする。

この理由は、図5(a)〜(d)に示すように、挿入孔16aに対して、バックラッシュ吸収部材16bを挿入することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量の調整が容易になり、可動ステージ12の移動性および固定性をさらに向上させることができるためである。

すなわち、かかるバックラッシュ吸収部材16bによれば、可動ステージ12がスライドしている間には、所定の滑り性を発揮しつつ応力を吸収して、当該可動ステージ12のスライドを阻害することなく、その横揺れや捩れ等を防止することができる。

一方、可動ステージ12を固定する際には、適度に変形して、可動ステージ12のバックラッシュを抑制し、かつ、固定した後には、十分に固化して、同様に可動ステージ12等に発生する応力を吸収し、強固に固定状態を保持することができ、所謂「ロック性」を得ることができる。

したがって、上述したダブルナット構造による「がた」の発生を抑制する効果と相まって、優れた可動ステージ12の移動性および固定性を得ることができる。

【0043】

なお、送りネジ15の回転に伴って、発熱現象が生じる場合があるが、バックラッシュ吸収部材16bは、かかる発熱現象によって発生した熱を効果的に吸収することができる。

すなわち、吸収した熱によって、バックラッシュ吸収部材16bが一部可塑化される場合もあるが、所定の滑り性等はそのまま発揮することができる。

【0044】

また、図5(c)に示すように、バックラッシュ吸収部材16bが柱状物であるとともに、当該柱状物の挿入孔16aに対する挿入方向における中央部に、送りネジ15が通過する通過孔16dを有することが好ましい。

この理由は、バックラッシュ吸収部材16bの形態をこのようにすることにより、バックラッシュ吸収部材16bによる応力吸収が容易になって、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、特に、挿入孔16aがナット部材16を貫通するように設けられている場合には、2つの挿入孔16aの両方を通るバックラッシュ吸収部材16bは、自ずと柱状物となるためである。

また、当該柱状物の挿入孔16aに対する挿入方向における中央部に送りネジ15が通過する通過孔16dを設けることにより、ナット部材16に対して送りネジ15を回転させながら進入させた際に、送りネジ15を安定的にバックラッシュ吸収部材16bにも進入させることができるためである。

さらに、かかる通過孔16dの直径を調整することにより、ナット部材16の内部へのバックラッシュ吸収部材16bの供給量を事後的に調整することができ、送りネジ15に対するバックラッシュ吸収部材16bの圧力を、適宜、調整することができるためである。

【0045】

また、上述した通過孔16dの直径としては、送りネジ15におけるネジ部15bの外径から、ネジ溝におけるピッチ幅を差し引いた値とすることが好ましい。

したがって、例えば、ネジ部15bの外径が5mmであり、ネジ溝のピッチ幅が0.8mmの場合には、通過孔16dの直径を4.2mmとすることが好ましい。

なお、通過孔16dの形成方法については、後述する。

また、本発明においては、通過孔16dを有さないものであっても、バックラッシュ吸収部材16bから除外されるものではないが、特に、その時点では通過孔16dを有していないものの、後の工程において通過孔16dを形成する予定であるバックラッシュ吸収部材16bを、特に「吸収部材前駆体」と称する場合がある。

【0046】

また、バックラッシュ吸収部材16bの構成材料としては、有機樹脂成分とすることが好ましく、例えば、アミド樹脂(ナイロン樹脂)、ウレタン樹脂、エステル樹脂、カーボネート樹脂、アクリル樹脂、オレフィン樹脂、ゴム系樹脂(天然ゴム、スチレンゴム、ブタジエンゴム、スチレン−ブタジエン−スチレンブロックコポリマー(SBS)、スチレン−イソプレン−スチレンブロックコポリマー(SIS)、スチレン−エチレン−ブチレン−スチレンブロックコポリマー(SEBS)等)、イミド樹脂、アミド−イミド樹脂、フェノキシ樹脂、ポリエーテルスルフォン樹脂、ポリエーテルエーテルケトン樹脂、シリコーン樹脂、エポキシ樹脂、シアネート樹脂、グアナミン樹脂、尿素樹脂、およびフェノール樹脂の少なくとも一つの樹脂材料から構成してあることが好ましい。

この理由は、このような熱可塑性樹脂材料や熱硬化性樹脂材料からなるバックラッシュ吸収部材16bであれば、バックラッシュ吸収部材16bの成形性やバックラッシュ吸収性等が高まり、さらに優れた可動ステージ12の移動性や固定性を得ることができるためである。

そして、特に、アミド樹脂(ナイロン樹脂)、ウレタン樹脂、およびゴム系樹脂の少なくとも一つであれば、可動ステージ12の移動性と、固定性とのバランスをさらに良好にすることができ、かつ、耐久性等にも優れることから、より好適な構成材料として挙げることができる。

【0047】

また、バックラッシュ吸収部材16bの構成材料(樹脂成分)のガラス転移点または融点を、通常、30〜250℃の範囲内の値とすることが好ましい。

この理由は、かかる構成材料のガラス転移点または融点が30℃未満の値になると、耐熱性や機械的強度が不足して、バックラッシュ吸収性や可動ステージ12の固定性が低下する場合があるためである。

一方、かかる構成材料のガラス転移点または融点が250℃を超えた値になると、使用可能な樹脂材料の種類が過度に制限されたり、バックラッシュ吸収性が著しく低下したりする場合があるためである。

したがって、バックラッシュ吸収部材16bの構成材料のガラス転移点または融点を、50〜200℃の範囲内の値とすることがより好ましく、80〜180℃の範囲内の値とすることがさらに好ましい。

なお、バックラッシュ吸収部材16bの構成材料のガラス転移点は、DSC測定における比熱の変化点として測定することができるし、融点を有する構成材料であれば、JISK7121に準拠して、DSC融解熱ピーク温度として測定することができる。

【0048】

(3)−4 カバー部材

また、図5(b)〜(d)に示すように、ナット部材16が、当該ナット部材16の周面を覆うカバー部材16cを備えるとともに、当該カバー部材16cによってバックラッシュ吸収部材16bを挿入孔16aに挿入した状態で固定してあることが好ましい。

この理由は、かかるカバー部材16cを備えることにより、ナット部材16の内部におけるバックラッシュ吸収部材16bの固定安定性をより向上させるとともに、送りネジ15に対する圧力を高め、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、図5(b)に示すように、バックラッシュ吸収部材16bを挿入孔16aに対して挿入した後に、カバー部材16cによって挿入孔16aを塞いでしまうことにより、バックラッシュ吸収部材16bを、ナット部材16の内部に安定的に固定することができる。

また、バックラッシュ吸収部材16bが加熱された場合であっても、バックラッシュ吸収部材16bが過度に変形したり、ナット部材16の外に流出したりすることも防止することができる。

【0049】

3.可動ステージ

図1(a)〜(b)に示すように、ゴニオステージ機構10の可動ステージ12の形態としては、固定ステージ11との摺動面となる下面が、固定ステージ11の上面と同じ曲率半径にて湾曲しており、かつ、全体形状が平板状であれば、特に制限されるものではない。

したがって、通常、可動ステージ12を平板状の略直方体とするとともに、その寸法として、縦幅(送りネジの軸心方向の幅)を2〜10cmの範囲内の値、横幅を2〜10cmの範囲内の値とし、かつ、厚さを1〜10mmの範囲内の値とすることが好ましい。

また、下面の円弧状の湾曲における曲率半径については、固定ステージ11の上面の円弧状の湾曲における曲率半径と同じにする必要がある。

すなわち、このような立体形状、寸法および曲率半径を有する移動ステージ12であれば、固定ステージ11と同様の寸法であって、ゴニオステージ機構10がコンパクトにまとまるとともに、送りネジ15の回転による送りに同期させて、固定ステージ11は停止したままで、可動ステージ12のみをスライドさせることができるためである。

【0050】

また、可動ステージ12の構成材料についても、特に制限されるものではないが、固定ステージと同様に、通常、アルミニウム(アルマイト処理アルミニウムを含む。)、銅、黄銅、鉄、ニッケル、マグネシウム、タングステン、セラミック、高分子樹脂材料等の少なくとも一つであることが好ましい。

【0051】

なお、可動ステージ12は、図1(a)に示すように、その表面側に、小孔であるグリース注入孔12aが一つまたは二つ以上設けてあることが好ましい。

この理由は、かかるグリース注入孔12aを用いて所定グリースを注入し、固定ステージ11と、可動ステージ12との間のスライド性をさらに向上させることができるためである。

また、可動ステージ12は、図1(a)に示すように、その表面側に、例えば、直径1〜5mmのワーク固定用貫通孔12bが一つまたは二つ以上設けてあることが好ましい。

この理由は、かかるワーク固定用貫通孔を用いて、所定ワークを、ゴニオステージ機構10に対して強固に取り付けることができるためである。

【0052】

4.連結部材

また、図1(b)に示すように、連結部材13は、固定ステージ11と、可動ステージ12とを連結するための部材であって、送りネジ15の回転に同期させて可動ステージ12のみをスライドさせるための部材である。

より具体的には、連結部材13は、ナット部材16を挿入するためのナット部材挿入孔13aと、可動ステージ12の下面に対して固定されるための固定部13bと、を有する。

【0053】

また、ナット部材挿入孔13aに挿入され、例えば、ネジによって固定されたナット部材16には、固定ステージ11に組み込まれた送りネジ15がネジ溝に回転させながら進入する。

一方、固定部13bは、例えば、ボルトおよびナット等によって可動ステージ12の下面に固定される。

したがって、連結部材13を介して、固定ステージ11と可動ステージ12とが連結されることになり、かつ、送りネジ15の回転による送りに同期して、可動ステージ12のみを、安定的にスライドさせることが可能となる。

【0054】

5.ガイド部材

また、図2(a)〜(b)、図6および図7(a)〜(c)に示すように、固定ステージ11と、可動ステージ12との間に、ガイド部材20としての金属片20aを備えることが好ましい。

より具体的には、固定ステージ11および可動ステージ12の摺動面の一部に、金属片20aと、固定ステージ11の上面に設けられたガイド溝20bと、可動ステージ12の下面に設けられたガイド溝20aと、から構成される一つまたは二つ以上のガイド部材20を設けることが好ましい。

この理由は、このようなガイド部材20を備えることにより、簡易な構成でありながら、固定ステージ11と、可動ステージ12との間におけるガイドレールとしての機能を発揮し、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

すなわち、かかるガイド部材20は、可動ステージ12を、左右にぶれることなく、所定方向のみに安定的にスライドさせるための部材である。

【0055】

より具体的には、図2(a)に示すように、概四角形状の固定ステージ11の上面において、くり抜き部18aの両側に、送りネジ15の軸心方向と平行になるように、ガイド溝20bを形成し、かかるガイド溝20bの中に、所定長さの金属片20aを圧入することによって、図1(a)に示すゴニオステージ機構10の分解図である図6に示すように、固定ステージ11の上面に金属片20aの一部が突出した構成とする。

【0056】

また、図1(a)に示すゴニオステージ機構10におけるB−B断面図である図7(a)〜(c)に示すように、移動ステージ12においても、固定ステージ11のガイド溝20bと対向する位置に、同様のガイド溝20cを形成することにより、金属片20aが、その上下方向に設けられたガイド溝(20b、20c)にそれぞれ圧入される。

したがって、金属片20aおよびその上下に設けられたガイド溝(20b、20c)によってガイド部材20が構成され、それに沿って、可動ステージ12が固定ステージ11に対して、円滑にスライド可能な構成とすることができる。

【0057】

なお、図2(a)〜(b)、図6および図7(a)〜(c)においては、金属片20aに貫通穴を設けるとともに、後述する押圧ボルト部材17によって金属片20aと可動ステージ12とが固定された形態を例示しているが、金属片20aは、固定ステージ11および可動ステージ12のいずれにも固定されないフリーな態様であってもよい。

【0058】

また、図7(a)〜(c)に示すように、金属片20aは、固定ステージ11および移動ステージ12の摺動面における円弧状の湾曲に追従して移動できるよう、その断面形状を湾曲させることが好ましい。

また、図2(a)に示すように、金属片20aを上面視した場合の平面形状を直線状とすることもできるが、図2(b)に示すように、その平面形状が、緩やかな円弧を描くように湾曲させた形状とすることがより好ましい。

この理由は、金属片20aの平面形状をこのように湾曲させることによって、金属片20aをガイド溝(20b、20c)に対して圧入することが容易になるとともに、圧入した後には、ガイド溝(20b、20c)の内側面を局所的に強固に押圧することにより、可動ステージ12を、左右にぶれることなくスライドさせることができるためである。

【0059】

さらに、図2(b)に示すように、ガイド部材20を複数設ける場合には、それぞれの金属片20aの湾曲方向が一致するように構成することが好ましい。

この理由は、このように構成することにより、それぞれのガイド部材20において、ガイド溝(20b、20c)の内壁面に対する金属片20aの押圧方向が一致することから、可動ステージ12における左右のぶれをさらに安定的に抑制してスライドさせることができるためである。

【0060】

次いで、図7(a)〜(c)に言及して、ガイド部材20の一部を構成する金属片20aの長さと、ガイド溝(20b、20c)の長さとの関係を説明する。

まず、金属片20aの長さは、ガイド溝(20b、20c)の長さよりも短い値であるが、通常、ガイド溝(20b、20c)の長さの50〜90%の範囲内の値であって、より具体的には、1.5〜8cmの範囲内の値とすることが好ましい。

この理由は、かかる金属片20aの長さが1.5cm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下する場合があるためである。

一方、かかる金属片20aの長さが8cmを超えた値になると、ゴニオステージ機構10の重量が過度に重くなったり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせることが困難となったりする場合があるためである。

したがって、かかる金属片20aの長さを2〜7cmの範囲内の値とすることがより好ましく、3〜5cmの範囲内の値とすることがさらに好ましい。

【0061】

また、金属片20aの厚さについても、ガイド溝(20b、20c)の深さの合計と実質的に等しくすることが好ましく、通常、0.5〜8mmの範囲内の値とすることが好ましい。

この理由は、かかる金属片20aの厚さが0.5mm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下する場合があるためである。

一方、かかる金属片20aの厚さが8mmを超えた値となると、ゴニオステージ機構10の重量が過度に重くなったり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせることが困難になったりする場合があるためである。

したがって、かかる金属片20aの厚さを1〜7mmの範囲内の値とすることがより好ましく、2〜6mmの範囲内の値とすることがさらに好ましい。

【0062】

一方、ガイド部材20の一部を構成するガイド溝(20b、20c)の長さは、金属片の長さよりも長く形成してあれば、特に制限されるものではなく、可動ステージ12のスライド幅に合わせて適宜設定することができる。

したがって、例えば、図7(a)〜(c)に示すように、固定ステージ11および可動ステージ12の両端部にまで形成されていてもよい。

【0063】

さらに、ガイド部材20の一部を構成するそれぞれのガイド溝(20b、20c)の深さについても、金属片20aの厚さによるが、通常、0.1〜8mmの範囲内の値とすることが好ましい。

この理由は、それぞれのガイド溝(20b、20c)の深さが0.1mm未満の値となると、ガイド部材20を構成した場合におけるガイド効果が著しく低下したり、金属片20aの固定性が低下したりする場合があるためである。

一方、それぞれのガイド溝(20b、20c)の深さが8mmを超えた値となると、固定ステージ11の強度や安定性が低下したり、送りネジ15の回転による送りに同期させて、可動ステージ12のみを円滑にスライドさせたりすることが困難になる場合があるためである。

したがって、それぞれのガイド溝(20b、20c)の深さを0.5〜6mmの範囲内の値とすることがより好ましく、1〜4mmの範囲内の値とすることがさらに好ましい。

【0064】

なお、上述したガイド部材20のかわりに、あるいは上述したガイド部材20と併用して、ボールガイドやクロスローラガイド等を用いることも好ましい。

すなわち、図示しないものの、固定ステージおよび可動ステージにおけるそれぞれの所定場所であって、かつ平行位置に、二本のV溝レールを設けて、その中に、複数のボールまたはローラを配列し、これらのボールまたはローラが、V溝レールに沿って転がりながら移動する構成とすることによって、所定のガイド効果を発揮させることも好ましい。

【0065】

6.押圧ボルト部材

また、図7(a)〜(c)および図8に示すように、固定ステージ11と、可動ステージ12とを、上下方向に連結するとともに、2つの部材間の摺接力を調整するための押圧ボルト部材17を備えることが好ましい。

この理由は、かかる押圧ボルト部材17を備えることにより、固定ステージ11と、可動ステージ12との間における上下方向の密着性を向上させ、さらに優れた可動ステージ12の移動性および固定性を得ることができるためである。

【0066】

より具体的には、図1(a)に示すゴニオステージ機構10におけるB−B断面図である図7(a)〜(c)に示すように、固定ステージ11におけるくり抜き部18aの両側に、送りネジ15の軸心方向と平行になるように、押圧用くり抜き部18bを設けて、スライドレール部材17a、圧縮バネ17bおよびワッシャー17cを介して、押圧ボルト部材17を下方からネジ込み、固定ステージ11と、可動ステージ12と、を上下方向に圧接させることが好ましい。

すなわち、押圧ボルト部材17のねじ込み量を調節し、押圧ボルト部材17、圧縮バネ17bとの間の距離を所定範囲内の値とすることにより、固定ステージ11と、可動ステージ12との間の摺接力を調節することができる。

また、押圧ボルト部材17は、可動ステージ12に固定されているため、可動ステージ12のスライドに同期して押圧用くり抜き部18bの内部を往復移動する必要がある。

この点、図7(a)に示すゴニオステージ機構10のC−C断面図である図8に示すように、押圧用くり抜き部18bに対して、固定ステージ11の下方から装着されるスライドレール部材17aには、可動ステージ12のスライド方向に沿った開口部が設けられているため、これを貫通して配置された押圧ボルト部材17の往復移動が可能となる。

さらに、図7(a)〜(c)に示すように、スライドレール部材17aの下面における断面形状は、固定ステージ11および可動ステージ12の摺動面における湾曲に追従するように湾曲しているため、可動ステージ12がスライドした場合であっても、常に一定の押圧力を付与することができる。

【0067】

7.第1の回転機構

また、図9(a)〜(b)に示すように、送りネジ15が、可動ステージ12の上下動に追従して送りネジ15を上下方向に可動とするための第1の回転機構30を備えることが好ましい。

この理由は、かかる第1の回転機構30を備えることにより、優れた可動ステージ12の移動性および固定性を有するゴニオステージ機構10を得ることができるためである。

より具体的には、図9(a)〜(b)に示すように、第1の回転機構30が、可動ステージ12のスライド方向と直交する方向を回転軸(第1の回転軸)として回転可能であることが好ましい。

【0068】

すなわち、例えば、図9(a)に示す状態から、図9(b)に示す状態へと可動ステージ12をスライドさせた場合、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って左方向へと昇っていくことになる。

したがって、このような可動ステージ12の上下動に対応して、送りネジ15も上下動可能でない場合には、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることができなくなる。

そこで、図9(a)〜(b)に示すように、可動ステージ12のスライド方向と直交する方向を回転軸(第1の回転軸)として回転可能である第1の回転機構30を設け、かかる第1の回転機構30を中心として送りネジ15を微小回転させることにより、可動ステージ12の上下動に対応して、送りネジ15を上下動させることができるようになる。

その結果、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることが可能となる。

【0069】

より具体的に説明すると、図9(a)〜(b)におけるゴニオステージ10から、可動ステージ12、連結部材13、送りネジ15および第1の回転機構30のみを抽出した図10(a)〜(b)に示すように、第1の回転機構30は、円柱状の形状であり、その長軸方向における中央部に、かかる長軸方向と直交する方向に送りネジ15が貫通するための貫通孔が設けられている。

そして、第1の回転機構30は、固定ステージ11に対して回転可能となるように組み込まれる。

したがって、第1の回転機構30が回転することにより、これを貫通するように組み込まれた送りネジ15は、可動ステージ12の上下動に対応して、上下動することが可能となる。

【0070】

8.第2の回転機構

また、図9(a)〜(b)に示すように、ナット部材16が、可動ステージ12の回転動に追従してナット部材16を回転可能とするための第2の回転機構40を備えることが好ましい。

この理由は、かかる第2の回転機構40を備えることにより、優れた可動ステージ12の移動性および固定性を有するゴニオステージ機構10を得ることができるためである。

より具体的には、図9(a)〜(b)に示すように、第2の回転機構40が、可動ステージ12のスライド方向と直交する方向を回転軸(第2の回転軸)として回転可能であることが好ましい。

【0071】

すなわち、例えば、図9(a)に示す状態から、図9(b)に示す状態へと可動ステージ12をスライドさせた場合、可動ステージ12が、固定ステージ11の上面における円弧状の湾曲面に沿って時計回りに回転することになる。

したがって、このような可動ステージ12の回転動に追従して、連結部材13に挿入されているナット部材16まで回転することになると、ナット部材16にネジ溝に沿って回転しながら進入している送りネジ15までもがかかる回転動に追従せざるを得なくなり、その場合には、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることができなくなる。

そこで、図9(a)〜(b)に示すように、連結部材13において、可動ステージ12のスライド方向と直交する方向を回転軸(第2の回転軸)として回転可能である第2の回転機構40を設けることにより、可動ステージ12に連結した連結部材13に対し、ナット部材15が自由に回転可能となる。

これにより、可動ステージ12およびこれに連結した連結部材13の回転動から、ナット部材15およびそのネジ溝に沿って進入させてある送りネジ15をフリーにすることができるようになり、ひいては、可動ステージ12を送りネジ15の回転による送りに同期させてスライドさせることが可能となる。

【0072】

より具体的に説明すると、図10(a)〜(b)に示すように、第2の回転機構40は、円柱状の形状であり、その長軸方向における中央部に、かかる長軸方向と直交する方向にナット部材16を挿入するための貫通孔(ナット部材挿入孔13a)が設けられている。

そして、第2の回転機構40は、連結部材13に対して回転可能となるように組み込まれる。

したがって、第2の回転機構40が回転することにより、ナット部材16およびこれに進入している送りネジ15を、可動ステージ12およびこれに連結した連結部材13の回転動からフリーにすることが可能となる。

【0073】

[第2の実施形態]

本発明の第2の実施形態は、図11(a)〜(b)に示すように、固定ステージ11´と、当該固定ステージ11´の表面に沿ってスライドする可動ステージ12´と、を含むステージ機構10´であって、固定ステージ11´が、送りネジ15と、連結部材13を介して可動ステージ12に連結されるとともに送りネジ15のネジ溝に沿って回転移動するナット部材16と、を備え、ナット部材16が、当該ナット部材16の表面に挿入孔16aを有するとともに、ナット部材16のネジ孔方向において挿入孔16aの両側に形成されたダブルナット構造を有し、かつ、挿入孔16aに対して、バックラッシュ吸収部材16bが挿入してあることを特徴とする直動ステージ10´である。

ここで、直動ステージ10´とは、固定ステージ11´および可動ステージ12´の摺動面が平面であって、可動ステージ12´が、摺動面に沿った平行移動をすることを特徴とする直動ステージ機構10´を言う。

以下、第1の実施形態のゴニオステージ機構と異なる点のみを説明する。

【0074】

図11(a)〜(b)に示すように、第2の実施形態の直動ステージ機構10´は、固定ステージ11´および可動ステージ12´の摺動面が平面であって、可動ステージ12´が、摺動面に沿った平行移動をする点が、第1の実施形態のゴニオステージ機構との相違点である。

また、直動ステージ機構10´は、ゴニオステージ機構と異なり、可動ステージ12´が上下動および回転動をすることなく、単純に平行移動するのみであることから、これら上下動および回転動による問題を解決するための第1の回転機構および第2の回転機構については、省略することができる。

以上の点以外については、直動ステージ機構10´は、基本的にゴニオステージ機構と同様の構成とすることができる。

【0075】

[第3の実施形態]

本発明の第3の実施形態は、図12(a)〜(e)および図13(f)〜(h)に示すように、第1および第2の実施形態としての本発明のステージ機構10の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構10の製造方法である。

(A)ナット部材16の表面に対して、挿入孔16aを形成する挿入孔形成工程

(B)挿入孔16aを形成したナット部材16を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)挿入孔16aに対し、吸収部材前駆体16b´を挿入する挿入工程

(D)ナット部材16に挿入された吸収部材前駆体16b´に通過孔16dを形成し、吸収部材前駆体16b´をバックラッシュ吸収部材16bとする通過孔形成工程

(E)バックラッシュ吸収部材16bを挿入した状態のナット部材を、連結部材13に固定する固定工程

(F)ナット部材16を固定した状態の連結部材13を、固定ステージ11に組み込む組み込み工程

(G)ナット部材16のネジ溝に沿って、送りネジ15を回転させながら進入させる送りネジ進入工程

(H)連結部材13に可動ステージ12を連結し、ステージ機構10を得る連結工程

すなわち、上述した工程を経てステージ機構10を製造することにより、優れた可動ステージの移動性および固定性を有するステージ機構10を、より効率的に組み上げることができる。

以下、工程ごとに具体的に説明する。

【0076】

1.工程(A):挿入孔形成工程

工程(A)は、図12(a)に示すように、ナット部材16の表面に対して、挿入孔16aを形成する挿入孔形成工程である。

このとき、挿入孔を形成する際の具体的条件としては、特に制限されるものではないが、ナット部材の表面に挿入孔を設けた際の残留幅部分が、圧縮によって外部に突出することを考慮して、該残留幅部分に予め凹状部分を設けておき、カバー部材の装着等の際に、突出部分が障害とならないようにしておくことが好ましい。

なお、図12(a)〜(e)および図13(f)〜(h)においては、その左側に、各部材における図1(a)に示すゴニオステージ機構のA−A断面図に相当する断面図を示し、その右側には、これとは90°ずれた横方向から見た場合の非断面図を示している。

したがって、第3の実施形態では、一例として、ゴニオステージ機構の製造方法を説明しているが、言うまでも無く、これに限られない。

【0077】

2.工程(B):ダブルナット構造形成工程

次いで、工程(B)は、図12(b)に示すように、挿入孔16aを形成したナット部材16を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造工程である。

【0078】

3.工程(C):挿入工程

次いで、工程(C)は、図12(c)に示すように、挿入孔16aに対し、吸収部材前駆体16b´を挿入する挿入工程である。

【0079】

4.工程(D):通過孔形成工程

次いで、工程(D)は、図12(d)に示すように、ナット部材16dに挿入された吸収部材前駆体16b´に通過孔16dを形成し、吸収部材前駆体16b´をバックラッシュ吸収部材16bとする通過孔形成工程である。

このとき、通過孔の形成条件としては、特に制限されるものではないが、吸収部材前駆体を安定的にナット部材内部に固定する観点から、ナット部材に対してカバー部材を装着した状態で、タップにより通過孔を形成することが好ましい。

【0080】

5.工程(E):固定工程

次いで、工程(E)は、図12(e)に示すように、バックラッシュ吸収部材16bを挿入した状態のナット部材16を、連結部材13に固定する固定工程である。

【0081】

6.工程(F):組み込み工程

次いで、工程(F)は、図13(f)に示すように、ナット部材16を固定した状態の連結部材13を、固定ステージ11に組み込む組み込み工程である。

【0082】

7.工程(G):送りネジ進入工程

次いで、工程(G)は、図13(g)に示すように、ナット部材16のネジ溝に沿って、送りネジ15を回転させながら進入させる工程である。

【0083】

8.工程(H):連結工程

次いで、工程(H)は、図13(h)に示すように、連結部材13に可動ステージ12を連結し、ゴニオステージ機構10を得る連結工程である。

【産業上の利用可能性】

【0084】

以上説明したように、本発明のステージ機構によれば、ナット部材の表面に挿入孔を設け、ナット部材のネジ孔方向において挿入孔の両側にダブルナット構造を形成するとともに、当該挿入孔に対してバックラッシュ吸収部材を挿入することにより、優れた可動ステージの移動性および固定性が得られるようになった。

その結果、本発明のステージ機構によれば、小型かつ構造が簡易でありながら、送りネジを回転させた際には、可動ステージを容易かつ安定的にスライドさせることができる一方で、送りネジの回転を止めた際には、可動ステージのバックラッシュを効果的に抑制できるようになった。

したがって、本発明のステージ機構によれば、カメラ、センサ、電極ライト等のワークを可動ステージに搭載した場合における微調整が極めて容易であるため、各種ステージ機構への応用が期待される。

【符号の説明】

【0085】

10:ゴニオステージ機構、10´:直動ステージ機構、11:固定ステージ(ゴニオステージ機構)、11´:固定ステージ(直動ステージ機構)、12:可動ステージ(ゴニオステージ機構)、12´:可動ステージ(直動ステージ機構)、12a:グリース注入孔、12b:ワーク固定用貫通孔、12c:押圧ナット貫通孔、13:連結部材、13a:ナット部材挿入孔:13b:固定部、15:送りネジ、16:ナット部材、16a:挿入孔、16b:バックラッシュ吸収部材、16c:カバー部材、16d:通過孔、16e:凹状部分、17:押圧ナット部材、17a:スライドレール部材、17b:圧縮バネ、17c:ワッシャー、18a:くり抜き部、18b:押圧用くり抜き部、19:開口部、20:ガイド部材、20a:金属片、20b:ガイド溝(固定ステージ)、20c:ガイド溝(可動ステージ)、30:第1の回転機構、40:第2の回転機構

【特許請求の範囲】

【請求項1】

固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、

前記固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに前記送りネジのネジ溝に沿って回転移動するナット部材と、を備え、

前記ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、

前記ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、

前記挿入孔に対して、バックラッシュ吸収部材が挿入してあることを特徴とするステージ機構。

【請求項2】

前記バックラッシュ吸収部材が柱状物であるとともに、当該柱状物の表面に前記送りネジが通過する通過孔を有することを特徴とする請求項1に記載のステージ機構。

【請求項3】

前記挿入孔の配設方向を前記ナット部材のネジ孔方向と直交する方向とすることを特徴とする請求項1または2に記載のステージ機構。

【請求項4】

前記挿入孔が、前記ナット部材を貫通するように設けてあることを特徴とする請求項1〜3のいずれか一項に記載のステージ機構。

【請求項5】

前記ナット部材が、当該ナット部材の周面を覆うカバー部材を備えることを特徴とする請求項1〜4のいずれか一項に記載のステージ機構。

【請求項6】

前記固定ステージと、前記可動ステージとの間に、ガイド部材としての金属片を備えることを特徴とする請求項1〜5のいずれか一項に記載のステージ機構。

【請求項7】

前記固定ステージと、前記可動ステージとを、上下方向に連結するとともに、前記2つの部材間の摺接力を調整するための押圧ボルト部材を備えることを特徴とする請求項1〜6のいずれか一項に記載のステージ機構。

【請求項8】

前記固定ステージおよび前記可動ステージの摺動面が、前記可動ステージのスライド方向に沿って円弧状に湾曲しているとともに、前記可動ステージが、スライドに伴い上下動および回転動をするステージ機構であって、

前記可動ステージの上下動に追従して前記送りネジを上下方向に可動とするための第1の回転機構を備え、かつ、

前記可動ステージの回転動に追従して前記ナット部材を回転可能とするための第2の回転機構を備えることを特徴とする請求項1〜7のいずれか一項に記載のステージ機構。

【請求項9】

前記第1の回転機構および第2の回転機構が、前記可動ステージのスライド方向と直交する方向をそれぞれ第1の回転軸および第2の回転軸として回転可能であることを特徴とする請求項8に記載のステージ機構

【請求項10】

前記固定ステージおよび前記可動ステージの摺動面が平面であって、前記可動ステージが、前記摺動面に沿った平行移動をすることを特徴とする請求項1〜7のいずれか一項に記載のステージ機構。

【請求項11】

固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、前記固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに前記送りネジのネジ溝に沿って回転移動するナット部材と、を備え、前記ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、前記ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、前記挿入孔に対して、バックラッシュ吸収部材が挿入してあるステージ機構の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構の製造方法。

(A)前記ナット部材の表面に対して、前記挿入孔を形成する挿入孔形成工程

(B)前記挿入孔を形成した前記ナット部材を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)前記挿入孔に対し、吸収部材前駆体を挿入する挿入工程

(D)前記ナット部材に挿入された前記吸収部材前駆体に前記通過孔を形成し、前記吸収部材前駆体を前記バックラッシュ吸収部材とする通過孔形成工程

(E)前記バックラッシュ吸収部材を挿入した状態の前記ナット部材を、前記連結部材に固定する固定工程

(F)前記ナット部材を固定した状態の前記連結部材を、前記固定ステージに組み込む組み込み工程

(G)前記ナット部材のネジ溝に沿って、前記送りネジを回転させながら進入させる送りネジ進入工程

(H)前記連結部材に可動ステージを連結し、ステージ機構を得る連結工程

【請求項1】

固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、

前記固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに前記送りネジのネジ溝に沿って回転移動するナット部材と、を備え、

前記ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、

前記ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、

前記挿入孔に対して、バックラッシュ吸収部材が挿入してあることを特徴とするステージ機構。

【請求項2】

前記バックラッシュ吸収部材が柱状物であるとともに、当該柱状物の表面に前記送りネジが通過する通過孔を有することを特徴とする請求項1に記載のステージ機構。

【請求項3】

前記挿入孔の配設方向を前記ナット部材のネジ孔方向と直交する方向とすることを特徴とする請求項1または2に記載のステージ機構。

【請求項4】

前記挿入孔が、前記ナット部材を貫通するように設けてあることを特徴とする請求項1〜3のいずれか一項に記載のステージ機構。

【請求項5】

前記ナット部材が、当該ナット部材の周面を覆うカバー部材を備えることを特徴とする請求項1〜4のいずれか一項に記載のステージ機構。

【請求項6】

前記固定ステージと、前記可動ステージとの間に、ガイド部材としての金属片を備えることを特徴とする請求項1〜5のいずれか一項に記載のステージ機構。

【請求項7】

前記固定ステージと、前記可動ステージとを、上下方向に連結するとともに、前記2つの部材間の摺接力を調整するための押圧ボルト部材を備えることを特徴とする請求項1〜6のいずれか一項に記載のステージ機構。

【請求項8】

前記固定ステージおよび前記可動ステージの摺動面が、前記可動ステージのスライド方向に沿って円弧状に湾曲しているとともに、前記可動ステージが、スライドに伴い上下動および回転動をするステージ機構であって、

前記可動ステージの上下動に追従して前記送りネジを上下方向に可動とするための第1の回転機構を備え、かつ、

前記可動ステージの回転動に追従して前記ナット部材を回転可能とするための第2の回転機構を備えることを特徴とする請求項1〜7のいずれか一項に記載のステージ機構。

【請求項9】

前記第1の回転機構および第2の回転機構が、前記可動ステージのスライド方向と直交する方向をそれぞれ第1の回転軸および第2の回転軸として回転可能であることを特徴とする請求項8に記載のステージ機構

【請求項10】

前記固定ステージおよび前記可動ステージの摺動面が平面であって、前記可動ステージが、前記摺動面に沿った平行移動をすることを特徴とする請求項1〜7のいずれか一項に記載のステージ機構。

【請求項11】

固定ステージと、当該固定ステージの表面に沿ってスライドする可動ステージと、を含むステージ機構であって、前記固定ステージが、送りネジと、連結部材を介して可動ステージに連結されるとともに前記送りネジのネジ溝に沿って回転移動するナット部材と、を備え、前記ナット部材が、当該ナット部材の表面に挿入孔を有するとともに、前記ナット部材のネジ孔方向において挿入孔の両側に形成されたダブルナット構造を有し、かつ、前記挿入孔に対して、バックラッシュ吸収部材が挿入してあるステージ機構の製造方法であって、下記工程(A)〜(H)を含むことを特徴とするステージ機構の製造方法。

(A)前記ナット部材の表面に対して、前記挿入孔を形成する挿入孔形成工程

(B)前記挿入孔を形成した前記ナット部材を、ネジ孔方向に圧縮し、ダブルナット構造を形成するダブルナット構造形成工程

(C)前記挿入孔に対し、吸収部材前駆体を挿入する挿入工程

(D)前記ナット部材に挿入された前記吸収部材前駆体に前記通過孔を形成し、前記吸収部材前駆体を前記バックラッシュ吸収部材とする通過孔形成工程

(E)前記バックラッシュ吸収部材を挿入した状態の前記ナット部材を、前記連結部材に固定する固定工程

(F)前記ナット部材を固定した状態の前記連結部材を、前記固定ステージに組み込む組み込み工程

(G)前記ナット部材のネジ溝に沿って、前記送りネジを回転させながら進入させる送りネジ進入工程

(H)前記連結部材に可動ステージを連結し、ステージ機構を得る連結工程

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−103303(P2013−103303A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249287(P2011−249287)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(311004795)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(311004795)

【Fターム(参考)】

[ Back to top ]