ステータのモールド方法および装置

【課題】ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないステータのモールド方法および装置を提供すること。

【解決手段】モールド成形装置20において、上型30に、上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とを設ける。また、下型40に、下部キャビティC2と、上型30の中空凸部32の端面との間にゲート46とランナ45を形成するための凹部41とを設ける。そして、樹脂射出部50は、ノズル51の先端を、下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続し、樹脂25をキャビティC内に注入する。

【解決手段】モールド成形装置20において、上型30に、上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とを設ける。また、下型40に、下部キャビティC2と、上型30の中空凸部32の端面との間にゲート46とランナ45を形成するための凹部41とを設ける。そして、樹脂射出部50は、ノズル51の先端を、下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続し、樹脂25をキャビティC内に注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モータに備わるステータを樹脂によりモールドするための方法および装置に関する。

【背景技術】

【0002】

従来から、モータに備わるステータ(特に、コイル部分)に対しては、絶縁や強度などを確保するために、樹脂によるモールドが実施されている。このようなステータのモールド技術としては、一般的に、モールドの対象となるステータの上部にゲートが配置される金型を利用して、樹脂を金型内に注入するノズルをその金型の上方に配置し、ステータの上部に位置するゲートから樹脂を注入することにより、ステータを樹脂によりモールドする方法が知られている。

【0003】

ところが、上記したモールド技術では、ステータの上部に位置するゲートから樹脂を注入する際に樹脂がエアを巻き込みやすく、モールド樹脂にボイドが発生するという問題があった。そして、モールド樹脂にボイドが発生すると、モールド後のステータの強度や絶縁性が低下してしまう。また、ステータの上部に位置するゲートから樹脂を注入するため、スプルーが長くなって材料歩留まりが悪いという問題もあった。

【0004】

このため、上記問題を解消するための技術として、例えば、エア抜き構造を有する金型が提案されている(特許文献1)。この金型では、コイルを巻装したステータコアを保持する中間軸を二重構造とし、2つの中間軸に固定する固定ネジを中空とすると共に、中空軸から中空部へ向けて、ガス抜き穴を設けている。このため、ゲート口より流入して中央部を充填する際に生じるモールド樹脂内のガスがエア抜け穴を通り、固定ネジの中空部へと抜けるようになっている。これにより、発生したガスを容易に金型外部に放出することができ、モールド樹脂にボイドが発生することが防止されるようになっている。また、ステータの上部に位置するゲートから樹脂が注入されないため、スプルーが長くならないので材料歩留まりも改善されている。

【特許文献1】特開平8−196065号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の技術では、ゲートから金型内に注入される樹脂の一部はゲートから下向きに注入されるため、エアを巻き込みやすいという問題があった。つまり、金型内への樹脂注入の際におけるエアの巻き込みを防止することができなかった。また、ステータコア(積層電磁鋼板)の外周面も樹脂によりモールドしてしまうため、ステータの放熱性能が悪化するという問題もあった。

【0006】

ここで、金型内への樹脂注入の際におけるエアの巻き込みを防止するために、ステータの下部から樹脂を金型内に注入すべくノズルを金型下方に配置することも考えられる。ところが、このようにノズルを金型下方に配置すると、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまいノズル先端の清掃が必要になる。このためノズルを金型下方に配置すると、実用上、フリーショットを行うことが非常に困難になるという問題があった。

【0007】

そこで、本発明は上記した問題点を解決するためになされたものであり、ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないステータのモールド方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記問題点を解決するためになされた本発明に係るステータのモールド方法では、モールド対象のステータを配置するキャビティが形成された一対の金型内に、ノズルから樹脂を注入して前記ステータを樹脂によりモールドするステータのモールド方法において、前記一対の金型のうちの上型に形成された中空凸部の外周面を前記ステータの中空部内周面に嵌合当接させた状態で前記一対の金型を型閉めし、前記上型の中空凸部内に前記ノズルを下向きの状態で侵入させて、前記ノズルの先端を前記一対の金型内に形成され前記キャビティの下端側に接続するゲートに連通するランナの注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とする。

【0009】

このステータのモールド方法では、まず、金型の上型に形成された中空凸部の外周面をステータの中空部内周面に嵌合当接させた状態で金型を型閉めする。次に、金型のキャビティ内に樹脂を注入するためのノズルを、金型の上型に形成された中空凸部内に下向きの状態で侵入させる。次いで、ノズルの先端を、キャビティの下端側に接続するゲートに連通するランナの注入口に接続する。そして、ノズルからランナおよびゲートを介して樹脂をキャビティ内に注入する。これにより、キャビティ内に下方から樹脂が注入されてステータがモールドされる。

【0010】

このように、このモールド方法では、ステータが配置されている金型のキャビティ内に下方から樹脂を注入することができるので、金型内への樹脂注入の際にエアを巻き込み難くすることができる。従って、モールド樹脂にボイドが発生することを防止することができる。また、ノズルが下向きに配置されるので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0011】

本発明に係るステータのモールド方法においては、前記キャビティの上端側から前記キャビティ内のエアを排出しながら、前記ノズルから樹脂を前記キャビティ内に注入することが望ましい。好ましくは、前記キャビティの上端側から前記キャビティ内のエアを吸引しながら、前記ノズルから樹脂を前記キャビティ内に注入することがよい。

【0012】

このようにすることにより、ステータが配置されている金型のキャビティ内に下方から樹脂が注入されながら、キャビティの上方からエアが確実に排出される。従って、モールド樹脂にボイドが発生することを確実に防止することができる。

【0013】

また、本発明に係るステータのモールド方法においては、前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア外周部分が前記キャビティの内壁に密着することが望ましい。好ましくは、前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア端面外周部(コイルよりも外周)も前記キャビティの内壁に密着することがよい。

【0014】

このようにすることにより、キャビティに樹脂を注入した際に、ステータのコア外周面に樹脂が流れ込まないようにすることができる。その結果、ステータのコイル部分のみを樹脂によりモールドすることができる。言い換えると、ステータのコア外周面は樹脂によりモールドされない。これにより、ステータの放熱性能が悪化することを防止することができる。

【0015】

上記問題点を解決するためになされた本発明に係るステータのモールド装置では、モールド対象のステータを配置するためのキャビティが形成された一対の金型と、前記キャビティ内に樹脂を注入するノズルを含む樹脂射出部とを有するステータのモールド装置において、前記一対の金型のうちの上型は、前記キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とを備え、前記一対の金型のうちの下型は、前記キャビティの一部をなす下部キャビティと、前記上型の中空凸部の端面との間に前記キャビティの下端内周側にゲートを形成するとともに前記ゲートと前記樹脂注入口とを連通するランナを形成するための凹部とを備え、前記樹脂射出部は、前記ノズルの先端を下向きにした状態で下降させながら前記中空凸部内に侵入させて前記樹脂注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とする。

【0016】

このステータのモールド装置には、ステータを配置するためのキャビティが形成された一対の金型と、キャビティ内に樹脂を注入するノズルを含む樹脂射出部とが備わっている。そして、金型の上型には、キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とが備わっている。また、金型の下型には、キャビティの一部をなす下部キャビティと、上型の中空凸部の端面との間にキャビティの下端内周側にゲートを形成するとともにゲートと樹脂注入口とを連通するランナを形成するための凹部とが備わっている。これにより、上型と下型とを型閉めすることにより、上部キャビティと下部キャビティとによりキャビティが形成され、上型の中空凸部の端面と下型の凹部とによりゲートおよびランナが形成される。

【0017】

そして、外周面がステータの中空部内周面に嵌合当接する中空凸部を上型に形成しているため、樹脂射出部は、ノズルの先端を下向きにした状態で下降させながら中空凸部内に侵入させて樹脂注入口に接続して、ノズルからランナおよびゲートを介して樹脂をキャビティ内に注入することができる。

ここで、ゲートがキャビティの下端内周側に形成されるため、キャビティ内に下方から樹脂を注入することができる。これにより、金型内への樹脂注入の際にエアを巻き込み難くすることができるため、モールド樹脂にボイドが発生することを防止することができる。また、ノズルが下向きに配置されているので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。さらに、樹脂注入口が上型の中空凸部の底面中心部に形成されているため、スプルーを短くすることができるので材料歩留まりも向上する。

【0018】

本発明に係るステータのモールド装置においては、前記上型には、前記キャビティの上端側から前記キャビティ内のエアを前記金型の外部に排出するエア排出通路が設けられていることが望ましい。好ましくは、エア排出通路内を吸引する吸引手段をさらに設けることがよい。

【0019】

これにより、ステータが配置されている金型のキャビティ内に下方から樹脂が注入されながら、キャビティの上方からエア排出通路を介してキャビティ内のエアが確実に排出されるからである。その結果、モールド樹脂にボイドが発生することを確実に防止することができる。

【0020】

また、本発明に係るステータのモールド装置においては、前記キャビティは、前記ステータが配置された際に前記ステータのコア外周部分がキャビティの壁面に密着するように形成されていることが望ましい。好ましくは、前記キャビティ内に前記ステータが配置された際に前記ステータのコア端面外周部(コイルよりも外周)も前記キャビティの壁面に密着するように前記キャビティが形成されていることがよい。

【0021】

キャビティの形状をこのように形成することにより、キャビティに樹脂が注入された際に、ステータのコア外周面に樹脂が流れ込まないようにすることができる。その結果、ステータのコイル部分のみを樹脂によりモールドすることができる。言い換えると、ステータのコア外周面は樹脂によりモールドされない。これにより、ステータの放熱性能が悪化することを防止することができる。

【発明の効果】

【0022】

本発明に係るステータのモールド方法および装置によれば、上記した通り、ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないようにすることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明のステータのモールド方法および装置を具体化した最も好適な実施の形態について、図面に基づき詳細に説明する。

まず、本発明のステータのモールド方法および装置によって、モールド成形するステータについて、図1および図2を参照しながら説明する。図1は、ステータの概略構成を示す平面図である。図2は、図1に示すA−B−Cにおける断面図である。

【0024】

図1および図2に示すように、ステータ10には、内周に12箇所のティース13Aを備える積層鋼板から成るステータコア13と、ステータコア13に装着された複数のコイル11,12とが備わっている。ここで、コイル11は、巻線14がインシュレータ15に巻かれた状態でコイル外側が平行となっている平行巻きコイルである。コイル12は、巻線14がインシュレータ15に巻かれた状態でコイル外側が傾斜面を形成している傾斜巻きコイルである。そして、平行巻きコイル11と傾斜巻きコイル12とが、ステータコア13の各ティース13Aに交互に配置されている。これにより、スロット内における巻線14の占積率を高くしている。ティース13Aの内周面は、高い精度で加工されており、精度の良い円柱空間を形成している。ステータコア13には、3箇所位置決め孔19が形成されている。

そして、平行巻きコイル11と傾斜巻きコイル12とは、U,V,Wの3相のコイルを形成するように、バスバー16によって接続されている。バスバー16のU,V,W相の各端部は、3本の端子18U,18V,18Wに接続されている。

【0025】

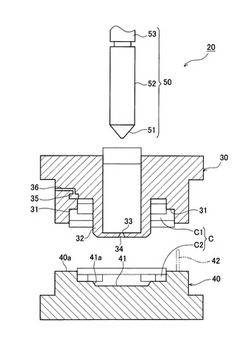

次に、ステータをモールド成形するためのモールド成形装置について、図3〜図5を参照しながら説明する。図3は、型開きされた状態におけるモールド成形装置の主要構成を示す断面図である。図4は、型閉めされた状態におけるモールド成形装置の主要構成を示す断面図である。図5は、ランナおよびゲートの形状を示す斜視図である。

図3および図4に示すように、モールド成形装置10には、ステータ10をワークとしてモールド(樹脂封止)するために、互いに型閉めおよび型開きする上型30および下型40と、樹脂を金型内に注入するための樹脂射出部50とが備わっている。

【0026】

上型30は、所定のアクチュエータ(図示せず)により上下動可能に設けられている。なお、アクチュエータとしては、例えば、油圧シリンダやエアシリンダ等が使用される。上型30には、キャビティCを構成する上部キャビティC1が形成されている。この上部キャビティC1には、ステータコア13のコイル11,12、インシュレータ15、およびバスバー16よりも外周側の上面を挟んで保持するステータコア保持部31が形成されている。ステータコア保持部31は、金型内にステータ10が配置された状態において型閉めされたときに、全周に渡ってステータコア13の外周上面と当接するようになっている。

【0027】

また、上部キャビティC1の上端外周側に接続するように、予備キャビティ35が形成されている。これにより、樹脂がキャビティCに注入されると、予備キャビティ35には、キャビティC内のエアが収集されるとともに、樹脂の一部が流れ込むようになっている。そして、予備キャビティ35には、上型30の外部に通じるエア排出通路36が形成されている。これにより、予備キャビティ35内に収集されたエアがエア排出通路36を通じて外部に排出されるようになっている。なお、予備キャビティ35は、キャビティCの樹脂最終充填箇所の近辺に少なくとも1つ設けることが好ましい。こうすることにより、キャビティC内のエアを確実に予備キャビティ35に集めることができるので、樹脂にエアが巻き込まれることを防止することができるからである。なお、キャビティCの樹脂最終充填箇所は、樹脂の流れをシミュレーションすること等の実験により求めることができる。

【0028】

上型30の中心には、下向き凸状の中空凸部32が形成されている。そして、金型内にステータ10が配置された状態において型閉めされたときに、中空凸部32の外周面が、ステータコア13のティース13Aの内周面に嵌合当接するようになっている。また、中空凸部32の底面中心に、金型内に樹脂を注入するための樹脂注入口33が開口している。そして、中空凸部32の底面に、樹脂注入口33に連通するとともに中空凸部32の底面を貫通して略円錐形に形成されたスプルー34が設けられている。そして、スプルー34が中空凸部32の底面を貫通して形成しているため、スプルー34の長さを非常に短くすることができ、樹脂(モールド材)歩留まりを向上させることができる。

【0029】

一方、下型40には、キャビティCを構成する下部キャビティC2が形成されている。この下部キャビティC2の外径は、下型40の端面がステータコア13のコイル11,12、インシュレータ15、およびバスバー16よりも外周側の下面を挟んで保持することができるように設定されている。これにより、金型内にステータ10が配置された状態において型閉めされたときに、下型40の端面内周側部40aがステータコア13の外周下面全周に渡って当接するようになっている。

下型40の端面には、ステータコア13の位置決め孔19を位置決めするための位置決めピン42が3本設けられている。

また、下部キャビティC2の内側に、下部キャビティC2よりも下方に円形状の凹部41が形成されている。凹部41は外周端において下部キャビティC2に接続されており、その接続部41aはテーパ形状をなしている。

【0030】

ここで、凹部41は、上型30と下型40とが型閉めされたとき、上型30の中空凸部32の端面との間に、スプルー34に連通するランナ45と、ランナ45とキャビティCとを連通するためにキャビティCの下端内周側に接続するゲート46とを形成するようになっている。これにより、ランナ45およびゲート46は、図5に示すように、ディスク状に形成される、言い換えるとキャビティCに対し全周に渡って形成される。

【0031】

このような上型30と下型40とが型閉めされることにより、図3に示すように、上部キャビティC1と下部キャビティC2とによってキャビティCが形成されるとともに、中空凸部32の端面と凹部41とによってランナ45およびゲート46が形成される。これにより、樹脂注入口33から注入された樹脂が、スプルー34、ランナ45、およびゲート46を介してキャビティCに流れ込むようになっている。

【0032】

そして、上記したような上型30と下型40とで構成されるキャビティCに対して樹脂を注入する樹脂射出部50には、図3に示すように、内部にスクリュが備わるシリンダ52と、シリンダ52の先端に設けられた射出ノズル51と、シリンダ52内のスクリュを上下動させるスクリュ押出シリンダ53とが備わっている。そして、樹脂射出部50には、所定のアクチュエータ(図示せず)が設けられており、上下動可能となっている。

【0033】

続いて、上記したモールド成形装置20によるステータ10のモールド成形の手順について、図6〜図10を参照しながら説明する。図6は、ステータ10を下型40にセットした状態を示す図である。図7は、上型30を下型40に対して型閉めした状態を示す図である。図8は、キャビティCに樹脂が注入され始めた状態を示す図である。図9は、キャビティC内への樹脂の充填が終了した状態を示す図である。図10は、モールド成形後のステータ10aを示す斜視図である。

【0034】

まず、図6に示すように、上型30が図示しないアクチュエータにより、上方へ移動されて下型40と分離される。すなわち、上型30と下型40とが型開きされる。この状態で、ハンドリング装置または作業者により、ステータ10が下型40の下部キャビティC1内に配置される。このとき、位置決め孔19を位置決めピン37に嵌合させることにより、位置決めされている。

【0035】

次いで、図7に示すように、上型30が図示しないアクチュエータにより下降される。これにより、上型30が下型40に当接して型閉めされる。このとき、上型30の中空凸部32の外周とステータコア13のティース13Aの内周とが嵌合当接する。そして、上型30をさらに下降させ、数十トンの押圧力がかかる状態とする。すなわち、金型が型締めされる。このように数十トンの荷重を加えることにより、積層鋼板から成るステータコア13の鋼板同士の隙間をなくして、ステータコア13の外周上面と上型30のステータコア保持部31とを密着させるとともに、ステータコア13の外周下面と下型40の端面内周側部40aとを密着させることができる。

その状態で、樹脂射出部50が、図示しないアクチュエータにより下方へ移動される。これにより、射出ノズル51が、下向きの状態で上型30の中空凸部32の中空部内に侵入して、その先端が樹脂注入口33に接続される。

【0036】

そして、図8に示すように、射出ノズル51が樹脂注入口33に接続されると、スクリュ押出シリンダ53が駆動して樹脂(モールド材)25を樹脂注入口33から、注入を開始する。樹脂25は、樹脂注入口33からスプルー34を通って、ディスク状のランナ45を通って、360度全ての位置からゲート46を介してキャビティC内にキャビティCの下端側から進入する。ここで、ランナ45からキャビティCに入るゲート46の部分は、幅が狭くなり、モールド成形終了後に、ステータとランナとを簡単に分離することができる。樹脂25をキャビティC内に注入するときに、キャビティCの上方に配置された予備キャビティ35に連通するエア排出通路36に接続された図示しない吸引装置(例えば、真空発生装置など)を用いて、キャビティ26Cのエアを引いている。これは、ステータ10のコイル内には、複雑な空間が多くあり、その全ての空間に樹脂を進入させるためである。

【0037】

このように本実施の形態では、射出ノズル51の先端を下向きにした状態で、射出ノズル51からキャビティCへ樹脂をキャビティCの下方から注入することができる。このため、樹脂注入の際にエアを巻き込み難くすることができる。また、樹脂注入の際に、図示しない吸引装置を用いて、キャビティCの上方からキャビティC内のエアを引いているため、キャビティCの下方から樹脂が注入されるとともに、キャビティCの上方からエアが吸引(排出)される。これにより、キャビティCに注入される樹脂25がエアを巻き込むことを確実に防ぐことができるので、モールド樹脂にボイドが発生することを確実に防止することができる。これにより、モールド成形後のステータの強度や熱伝達性能などが著しく低下することを回避することができる。

さらに、射出ノズル51の先端が下向きに配置されているので、後述するようにフリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0038】

そして、樹脂25がキャビティC内に下方から徐々に充填されていく。このとき、上型30と下型40とが、ステータコア13を挟んで強く押圧している。より詳細には、上型30のステータコア保持部31がステータコア13の外周上面を押圧するとともに、下型40の端面内周側部40aがステータコア13の外周下面を押圧している。このため、ステータコア13の鋼板同士の隙間がなくなり、ステータコア13の外周上面と上型30のステータコア保持部31とが密着するとともに、ステータコア13の外周下面と下型40の端面内周側部40aとが密着する。これにより、ステータコア13の外周部分から樹脂が漏れることはない。また、上型30の中空凸部32の外周面が、ステータコア13のティース13Aの内周面に嵌合当接しているので、樹脂がその隙間に侵入することもない。従って、ステータコア13の内周面および外周面が樹脂によりモールドされることを確実に回避することができるので、ステータの放熱性能が悪化することを防止することができる。

【0039】

その後、キャビティC内への樹脂25の充填が続行され、図9に示すように、キャビティCに樹脂25が完全に充填されると、スクリュ押出シリンダ53が停止して射出ノズル51からの樹脂25の注入が終了する。このとき、予備キャビティ35内にも少し樹脂25が充填されている。この予備キャビティ35はキャビティCの樹脂最終充填部分に設けられているため、予備キャビティ35内にも少し樹脂25が充填されることにより、キャビティC内全域に樹脂25が充填されていると言える。つまり、キャビティC内に適正量の樹脂25を確実に充填することができるのである。

【0040】

そして、キャビティC内への樹脂充填後、樹脂射出部50が、図示しないアクチュエータにより上方へ移動される。次いで、キャビティC内に充填された樹脂25が硬化すると、上型30が、図示しないアクチュエータにより上方へ移動されて、型開きされる。そして、モールド成形されたステータ10がモールド成形装置20から搬出される。その後、予備キャビティ35に充填された余分な樹脂が除去される。かくして、図10に示すように、モールド成形部17が、ステータコア13の外周面および内周面には形成されることなく、コイル11,12、インシュレータ15、およびバスバー16の部分にのみ形成されたモールド成形ステータ10aが完成する。

【0041】

なお、フリーショットが実行される場合には、図示しない樹脂受けが射出ノズル51の下方へ配置されて、スクリュ押出シリンダ53が駆動される。これにより、射出ノズル51から樹脂が樹脂受け上に射出されてフリーショットが行われる。このとき、射出ノズル51の先端が下向きに配置されているので、ノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことが確実に防止される。

【0042】

以上、詳細に説明したように本実施の形態に係るステータのモールド成形装置20によれば、上型30に、キャビティCの一部をなす上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とが備わっている。また、下型40には、キャビティCの一部をなす下部キャビティC2と、上型30の中空凸部32の端面との間にキャビティCの下端内周側にゲート46を形成するとともにゲート46とスプルー34とを連通するランナ45を形成するための凹部41とが備わっている。これにより、上型30と下型40とを型閉めすることにより、上部キャビティC1と下部キャビティC2とによりキャビティCが形成され、上型30の中空凸部32の端面と下型40の凹部41とによりゲート45およびランナ46が形成される。

【0043】

このように、外周面がステータコア13のティース13Aの内周面に嵌合当接する中空凸部32を上型30に形成しているので、樹脂射出部50は、ノズル51の先端を下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続して、ノズル51からスプルー34、ランナ45、およびゲート46を介して、樹脂25をキャビティC内にキャビティCの下方から注入することができる。従って、キャビティC内への樹脂注入の際に樹脂25がエアを巻き込み難くすることができるため、モールド樹脂にボイドが発生することを防止することができる。

また、ノズル51が下向きに配置されているので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0044】

なお、上記した実施の形態は単なる例示にすぎず、本発明を何ら限定するものではなく、その要旨を逸脱しない範囲内で種々の改良、変形が可能であることはもちろんである。例えば、上記した実施の形態では、ランナ46をディスク状に形成しているが、ランナの形状はこれに限られることはなく、例えば図11に示すように、スプルー34から放射状に広がる複数本のランナを形成しても、上記した効果を得ることができる。

【0045】

また、上記した実施の形態では、上型30を可動させ下型40を固定しているが、これとは逆に上型30を固定して下型40を可動するようにしてもよいし、上型30および下型40の双方を可動するようにしてもよい。さらに、上記した実施の形態では、本発明を三相ステータに適用した場合を例示したが、三相ステータ以外のステータであっても本発明を適用することができる。

【図面の簡単な説明】

【0046】

【図1】ステータの概略構成を示す平面図である。

【図2】図1に示すA−B−Cにおける断面図である。

【図3】型開きされた状態におけるモールド成形装置の主要構成を示す断面図である。

【図4】型閉めされた状態におけるモールド成形装置の主要構成を示す断面図である。

【図5】ランナおよびゲートの形状を示す斜視図である。

【図6】ステータを下型にセットした状態を示す図である。

【図7】上型を下型に対して型閉めした状態を示す図である。

【図8】キャビティに樹脂が注入され始めた状態を示す図である。

【図9】キャビティ内への樹脂の充填が終了した状態を示す図である。

【図10】モールド成形ステータを示す斜視図である。

【図11】ランナの変形例を示す図である。

【符号の説明】

【0047】

10 ステータ

10a モールド成形ステータ

11 平行巻きコイル

12 傾斜巻きコイル

13 ステータコア

13A ティース

14 巻線

20 モールド成形装置

25 樹脂

30 上型

31 ステータコア保持部

32 中空凸部

33 樹脂注入口

34 スプルー

35 予備キャビティ

36 エア排出通路

40 下型

40a 端面内周側部

41 凹部

41a 接続部

42 位置決めピン

45 ランナ

46 ゲート

50 樹脂射出部

51 射出ノズル

52 シリンダ

53 スクリュ押出シリンダ

C キャビティ

C1 上部キャビティ

C2 下部キャビティ

【技術分野】

【0001】

本発明は、モータに備わるステータを樹脂によりモールドするための方法および装置に関する。

【背景技術】

【0002】

従来から、モータに備わるステータ(特に、コイル部分)に対しては、絶縁や強度などを確保するために、樹脂によるモールドが実施されている。このようなステータのモールド技術としては、一般的に、モールドの対象となるステータの上部にゲートが配置される金型を利用して、樹脂を金型内に注入するノズルをその金型の上方に配置し、ステータの上部に位置するゲートから樹脂を注入することにより、ステータを樹脂によりモールドする方法が知られている。

【0003】

ところが、上記したモールド技術では、ステータの上部に位置するゲートから樹脂を注入する際に樹脂がエアを巻き込みやすく、モールド樹脂にボイドが発生するという問題があった。そして、モールド樹脂にボイドが発生すると、モールド後のステータの強度や絶縁性が低下してしまう。また、ステータの上部に位置するゲートから樹脂を注入するため、スプルーが長くなって材料歩留まりが悪いという問題もあった。

【0004】

このため、上記問題を解消するための技術として、例えば、エア抜き構造を有する金型が提案されている(特許文献1)。この金型では、コイルを巻装したステータコアを保持する中間軸を二重構造とし、2つの中間軸に固定する固定ネジを中空とすると共に、中空軸から中空部へ向けて、ガス抜き穴を設けている。このため、ゲート口より流入して中央部を充填する際に生じるモールド樹脂内のガスがエア抜け穴を通り、固定ネジの中空部へと抜けるようになっている。これにより、発生したガスを容易に金型外部に放出することができ、モールド樹脂にボイドが発生することが防止されるようになっている。また、ステータの上部に位置するゲートから樹脂が注入されないため、スプルーが長くならないので材料歩留まりも改善されている。

【特許文献1】特開平8−196065号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の技術では、ゲートから金型内に注入される樹脂の一部はゲートから下向きに注入されるため、エアを巻き込みやすいという問題があった。つまり、金型内への樹脂注入の際におけるエアの巻き込みを防止することができなかった。また、ステータコア(積層電磁鋼板)の外周面も樹脂によりモールドしてしまうため、ステータの放熱性能が悪化するという問題もあった。

【0006】

ここで、金型内への樹脂注入の際におけるエアの巻き込みを防止するために、ステータの下部から樹脂を金型内に注入すべくノズルを金型下方に配置することも考えられる。ところが、このようにノズルを金型下方に配置すると、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまいノズル先端の清掃が必要になる。このためノズルを金型下方に配置すると、実用上、フリーショットを行うことが非常に困難になるという問題があった。

【0007】

そこで、本発明は上記した問題点を解決するためになされたものであり、ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないステータのモールド方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記問題点を解決するためになされた本発明に係るステータのモールド方法では、モールド対象のステータを配置するキャビティが形成された一対の金型内に、ノズルから樹脂を注入して前記ステータを樹脂によりモールドするステータのモールド方法において、前記一対の金型のうちの上型に形成された中空凸部の外周面を前記ステータの中空部内周面に嵌合当接させた状態で前記一対の金型を型閉めし、前記上型の中空凸部内に前記ノズルを下向きの状態で侵入させて、前記ノズルの先端を前記一対の金型内に形成され前記キャビティの下端側に接続するゲートに連通するランナの注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とする。

【0009】

このステータのモールド方法では、まず、金型の上型に形成された中空凸部の外周面をステータの中空部内周面に嵌合当接させた状態で金型を型閉めする。次に、金型のキャビティ内に樹脂を注入するためのノズルを、金型の上型に形成された中空凸部内に下向きの状態で侵入させる。次いで、ノズルの先端を、キャビティの下端側に接続するゲートに連通するランナの注入口に接続する。そして、ノズルからランナおよびゲートを介して樹脂をキャビティ内に注入する。これにより、キャビティ内に下方から樹脂が注入されてステータがモールドされる。

【0010】

このように、このモールド方法では、ステータが配置されている金型のキャビティ内に下方から樹脂を注入することができるので、金型内への樹脂注入の際にエアを巻き込み難くすることができる。従って、モールド樹脂にボイドが発生することを防止することができる。また、ノズルが下向きに配置されるので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0011】

本発明に係るステータのモールド方法においては、前記キャビティの上端側から前記キャビティ内のエアを排出しながら、前記ノズルから樹脂を前記キャビティ内に注入することが望ましい。好ましくは、前記キャビティの上端側から前記キャビティ内のエアを吸引しながら、前記ノズルから樹脂を前記キャビティ内に注入することがよい。

【0012】

このようにすることにより、ステータが配置されている金型のキャビティ内に下方から樹脂が注入されながら、キャビティの上方からエアが確実に排出される。従って、モールド樹脂にボイドが発生することを確実に防止することができる。

【0013】

また、本発明に係るステータのモールド方法においては、前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア外周部分が前記キャビティの内壁に密着することが望ましい。好ましくは、前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア端面外周部(コイルよりも外周)も前記キャビティの内壁に密着することがよい。

【0014】

このようにすることにより、キャビティに樹脂を注入した際に、ステータのコア外周面に樹脂が流れ込まないようにすることができる。その結果、ステータのコイル部分のみを樹脂によりモールドすることができる。言い換えると、ステータのコア外周面は樹脂によりモールドされない。これにより、ステータの放熱性能が悪化することを防止することができる。

【0015】

上記問題点を解決するためになされた本発明に係るステータのモールド装置では、モールド対象のステータを配置するためのキャビティが形成された一対の金型と、前記キャビティ内に樹脂を注入するノズルを含む樹脂射出部とを有するステータのモールド装置において、前記一対の金型のうちの上型は、前記キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とを備え、前記一対の金型のうちの下型は、前記キャビティの一部をなす下部キャビティと、前記上型の中空凸部の端面との間に前記キャビティの下端内周側にゲートを形成するとともに前記ゲートと前記樹脂注入口とを連通するランナを形成するための凹部とを備え、前記樹脂射出部は、前記ノズルの先端を下向きにした状態で下降させながら前記中空凸部内に侵入させて前記樹脂注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とする。

【0016】

このステータのモールド装置には、ステータを配置するためのキャビティが形成された一対の金型と、キャビティ内に樹脂を注入するノズルを含む樹脂射出部とが備わっている。そして、金型の上型には、キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とが備わっている。また、金型の下型には、キャビティの一部をなす下部キャビティと、上型の中空凸部の端面との間にキャビティの下端内周側にゲートを形成するとともにゲートと樹脂注入口とを連通するランナを形成するための凹部とが備わっている。これにより、上型と下型とを型閉めすることにより、上部キャビティと下部キャビティとによりキャビティが形成され、上型の中空凸部の端面と下型の凹部とによりゲートおよびランナが形成される。

【0017】

そして、外周面がステータの中空部内周面に嵌合当接する中空凸部を上型に形成しているため、樹脂射出部は、ノズルの先端を下向きにした状態で下降させながら中空凸部内に侵入させて樹脂注入口に接続して、ノズルからランナおよびゲートを介して樹脂をキャビティ内に注入することができる。

ここで、ゲートがキャビティの下端内周側に形成されるため、キャビティ内に下方から樹脂を注入することができる。これにより、金型内への樹脂注入の際にエアを巻き込み難くすることができるため、モールド樹脂にボイドが発生することを防止することができる。また、ノズルが下向きに配置されているので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。さらに、樹脂注入口が上型の中空凸部の底面中心部に形成されているため、スプルーを短くすることができるので材料歩留まりも向上する。

【0018】

本発明に係るステータのモールド装置においては、前記上型には、前記キャビティの上端側から前記キャビティ内のエアを前記金型の外部に排出するエア排出通路が設けられていることが望ましい。好ましくは、エア排出通路内を吸引する吸引手段をさらに設けることがよい。

【0019】

これにより、ステータが配置されている金型のキャビティ内に下方から樹脂が注入されながら、キャビティの上方からエア排出通路を介してキャビティ内のエアが確実に排出されるからである。その結果、モールド樹脂にボイドが発生することを確実に防止することができる。

【0020】

また、本発明に係るステータのモールド装置においては、前記キャビティは、前記ステータが配置された際に前記ステータのコア外周部分がキャビティの壁面に密着するように形成されていることが望ましい。好ましくは、前記キャビティ内に前記ステータが配置された際に前記ステータのコア端面外周部(コイルよりも外周)も前記キャビティの壁面に密着するように前記キャビティが形成されていることがよい。

【0021】

キャビティの形状をこのように形成することにより、キャビティに樹脂が注入された際に、ステータのコア外周面に樹脂が流れ込まないようにすることができる。その結果、ステータのコイル部分のみを樹脂によりモールドすることができる。言い換えると、ステータのコア外周面は樹脂によりモールドされない。これにより、ステータの放熱性能が悪化することを防止することができる。

【発明の効果】

【0022】

本発明に係るステータのモールド方法および装置によれば、上記した通り、ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないようにすることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明のステータのモールド方法および装置を具体化した最も好適な実施の形態について、図面に基づき詳細に説明する。

まず、本発明のステータのモールド方法および装置によって、モールド成形するステータについて、図1および図2を参照しながら説明する。図1は、ステータの概略構成を示す平面図である。図2は、図1に示すA−B−Cにおける断面図である。

【0024】

図1および図2に示すように、ステータ10には、内周に12箇所のティース13Aを備える積層鋼板から成るステータコア13と、ステータコア13に装着された複数のコイル11,12とが備わっている。ここで、コイル11は、巻線14がインシュレータ15に巻かれた状態でコイル外側が平行となっている平行巻きコイルである。コイル12は、巻線14がインシュレータ15に巻かれた状態でコイル外側が傾斜面を形成している傾斜巻きコイルである。そして、平行巻きコイル11と傾斜巻きコイル12とが、ステータコア13の各ティース13Aに交互に配置されている。これにより、スロット内における巻線14の占積率を高くしている。ティース13Aの内周面は、高い精度で加工されており、精度の良い円柱空間を形成している。ステータコア13には、3箇所位置決め孔19が形成されている。

そして、平行巻きコイル11と傾斜巻きコイル12とは、U,V,Wの3相のコイルを形成するように、バスバー16によって接続されている。バスバー16のU,V,W相の各端部は、3本の端子18U,18V,18Wに接続されている。

【0025】

次に、ステータをモールド成形するためのモールド成形装置について、図3〜図5を参照しながら説明する。図3は、型開きされた状態におけるモールド成形装置の主要構成を示す断面図である。図4は、型閉めされた状態におけるモールド成形装置の主要構成を示す断面図である。図5は、ランナおよびゲートの形状を示す斜視図である。

図3および図4に示すように、モールド成形装置10には、ステータ10をワークとしてモールド(樹脂封止)するために、互いに型閉めおよび型開きする上型30および下型40と、樹脂を金型内に注入するための樹脂射出部50とが備わっている。

【0026】

上型30は、所定のアクチュエータ(図示せず)により上下動可能に設けられている。なお、アクチュエータとしては、例えば、油圧シリンダやエアシリンダ等が使用される。上型30には、キャビティCを構成する上部キャビティC1が形成されている。この上部キャビティC1には、ステータコア13のコイル11,12、インシュレータ15、およびバスバー16よりも外周側の上面を挟んで保持するステータコア保持部31が形成されている。ステータコア保持部31は、金型内にステータ10が配置された状態において型閉めされたときに、全周に渡ってステータコア13の外周上面と当接するようになっている。

【0027】

また、上部キャビティC1の上端外周側に接続するように、予備キャビティ35が形成されている。これにより、樹脂がキャビティCに注入されると、予備キャビティ35には、キャビティC内のエアが収集されるとともに、樹脂の一部が流れ込むようになっている。そして、予備キャビティ35には、上型30の外部に通じるエア排出通路36が形成されている。これにより、予備キャビティ35内に収集されたエアがエア排出通路36を通じて外部に排出されるようになっている。なお、予備キャビティ35は、キャビティCの樹脂最終充填箇所の近辺に少なくとも1つ設けることが好ましい。こうすることにより、キャビティC内のエアを確実に予備キャビティ35に集めることができるので、樹脂にエアが巻き込まれることを防止することができるからである。なお、キャビティCの樹脂最終充填箇所は、樹脂の流れをシミュレーションすること等の実験により求めることができる。

【0028】

上型30の中心には、下向き凸状の中空凸部32が形成されている。そして、金型内にステータ10が配置された状態において型閉めされたときに、中空凸部32の外周面が、ステータコア13のティース13Aの内周面に嵌合当接するようになっている。また、中空凸部32の底面中心に、金型内に樹脂を注入するための樹脂注入口33が開口している。そして、中空凸部32の底面に、樹脂注入口33に連通するとともに中空凸部32の底面を貫通して略円錐形に形成されたスプルー34が設けられている。そして、スプルー34が中空凸部32の底面を貫通して形成しているため、スプルー34の長さを非常に短くすることができ、樹脂(モールド材)歩留まりを向上させることができる。

【0029】

一方、下型40には、キャビティCを構成する下部キャビティC2が形成されている。この下部キャビティC2の外径は、下型40の端面がステータコア13のコイル11,12、インシュレータ15、およびバスバー16よりも外周側の下面を挟んで保持することができるように設定されている。これにより、金型内にステータ10が配置された状態において型閉めされたときに、下型40の端面内周側部40aがステータコア13の外周下面全周に渡って当接するようになっている。

下型40の端面には、ステータコア13の位置決め孔19を位置決めするための位置決めピン42が3本設けられている。

また、下部キャビティC2の内側に、下部キャビティC2よりも下方に円形状の凹部41が形成されている。凹部41は外周端において下部キャビティC2に接続されており、その接続部41aはテーパ形状をなしている。

【0030】

ここで、凹部41は、上型30と下型40とが型閉めされたとき、上型30の中空凸部32の端面との間に、スプルー34に連通するランナ45と、ランナ45とキャビティCとを連通するためにキャビティCの下端内周側に接続するゲート46とを形成するようになっている。これにより、ランナ45およびゲート46は、図5に示すように、ディスク状に形成される、言い換えるとキャビティCに対し全周に渡って形成される。

【0031】

このような上型30と下型40とが型閉めされることにより、図3に示すように、上部キャビティC1と下部キャビティC2とによってキャビティCが形成されるとともに、中空凸部32の端面と凹部41とによってランナ45およびゲート46が形成される。これにより、樹脂注入口33から注入された樹脂が、スプルー34、ランナ45、およびゲート46を介してキャビティCに流れ込むようになっている。

【0032】

そして、上記したような上型30と下型40とで構成されるキャビティCに対して樹脂を注入する樹脂射出部50には、図3に示すように、内部にスクリュが備わるシリンダ52と、シリンダ52の先端に設けられた射出ノズル51と、シリンダ52内のスクリュを上下動させるスクリュ押出シリンダ53とが備わっている。そして、樹脂射出部50には、所定のアクチュエータ(図示せず)が設けられており、上下動可能となっている。

【0033】

続いて、上記したモールド成形装置20によるステータ10のモールド成形の手順について、図6〜図10を参照しながら説明する。図6は、ステータ10を下型40にセットした状態を示す図である。図7は、上型30を下型40に対して型閉めした状態を示す図である。図8は、キャビティCに樹脂が注入され始めた状態を示す図である。図9は、キャビティC内への樹脂の充填が終了した状態を示す図である。図10は、モールド成形後のステータ10aを示す斜視図である。

【0034】

まず、図6に示すように、上型30が図示しないアクチュエータにより、上方へ移動されて下型40と分離される。すなわち、上型30と下型40とが型開きされる。この状態で、ハンドリング装置または作業者により、ステータ10が下型40の下部キャビティC1内に配置される。このとき、位置決め孔19を位置決めピン37に嵌合させることにより、位置決めされている。

【0035】

次いで、図7に示すように、上型30が図示しないアクチュエータにより下降される。これにより、上型30が下型40に当接して型閉めされる。このとき、上型30の中空凸部32の外周とステータコア13のティース13Aの内周とが嵌合当接する。そして、上型30をさらに下降させ、数十トンの押圧力がかかる状態とする。すなわち、金型が型締めされる。このように数十トンの荷重を加えることにより、積層鋼板から成るステータコア13の鋼板同士の隙間をなくして、ステータコア13の外周上面と上型30のステータコア保持部31とを密着させるとともに、ステータコア13の外周下面と下型40の端面内周側部40aとを密着させることができる。

その状態で、樹脂射出部50が、図示しないアクチュエータにより下方へ移動される。これにより、射出ノズル51が、下向きの状態で上型30の中空凸部32の中空部内に侵入して、その先端が樹脂注入口33に接続される。

【0036】

そして、図8に示すように、射出ノズル51が樹脂注入口33に接続されると、スクリュ押出シリンダ53が駆動して樹脂(モールド材)25を樹脂注入口33から、注入を開始する。樹脂25は、樹脂注入口33からスプルー34を通って、ディスク状のランナ45を通って、360度全ての位置からゲート46を介してキャビティC内にキャビティCの下端側から進入する。ここで、ランナ45からキャビティCに入るゲート46の部分は、幅が狭くなり、モールド成形終了後に、ステータとランナとを簡単に分離することができる。樹脂25をキャビティC内に注入するときに、キャビティCの上方に配置された予備キャビティ35に連通するエア排出通路36に接続された図示しない吸引装置(例えば、真空発生装置など)を用いて、キャビティ26Cのエアを引いている。これは、ステータ10のコイル内には、複雑な空間が多くあり、その全ての空間に樹脂を進入させるためである。

【0037】

このように本実施の形態では、射出ノズル51の先端を下向きにした状態で、射出ノズル51からキャビティCへ樹脂をキャビティCの下方から注入することができる。このため、樹脂注入の際にエアを巻き込み難くすることができる。また、樹脂注入の際に、図示しない吸引装置を用いて、キャビティCの上方からキャビティC内のエアを引いているため、キャビティCの下方から樹脂が注入されるとともに、キャビティCの上方からエアが吸引(排出)される。これにより、キャビティCに注入される樹脂25がエアを巻き込むことを確実に防ぐことができるので、モールド樹脂にボイドが発生することを確実に防止することができる。これにより、モールド成形後のステータの強度や熱伝達性能などが著しく低下することを回避することができる。

さらに、射出ノズル51の先端が下向きに配置されているので、後述するようにフリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0038】

そして、樹脂25がキャビティC内に下方から徐々に充填されていく。このとき、上型30と下型40とが、ステータコア13を挟んで強く押圧している。より詳細には、上型30のステータコア保持部31がステータコア13の外周上面を押圧するとともに、下型40の端面内周側部40aがステータコア13の外周下面を押圧している。このため、ステータコア13の鋼板同士の隙間がなくなり、ステータコア13の外周上面と上型30のステータコア保持部31とが密着するとともに、ステータコア13の外周下面と下型40の端面内周側部40aとが密着する。これにより、ステータコア13の外周部分から樹脂が漏れることはない。また、上型30の中空凸部32の外周面が、ステータコア13のティース13Aの内周面に嵌合当接しているので、樹脂がその隙間に侵入することもない。従って、ステータコア13の内周面および外周面が樹脂によりモールドされることを確実に回避することができるので、ステータの放熱性能が悪化することを防止することができる。

【0039】

その後、キャビティC内への樹脂25の充填が続行され、図9に示すように、キャビティCに樹脂25が完全に充填されると、スクリュ押出シリンダ53が停止して射出ノズル51からの樹脂25の注入が終了する。このとき、予備キャビティ35内にも少し樹脂25が充填されている。この予備キャビティ35はキャビティCの樹脂最終充填部分に設けられているため、予備キャビティ35内にも少し樹脂25が充填されることにより、キャビティC内全域に樹脂25が充填されていると言える。つまり、キャビティC内に適正量の樹脂25を確実に充填することができるのである。

【0040】

そして、キャビティC内への樹脂充填後、樹脂射出部50が、図示しないアクチュエータにより上方へ移動される。次いで、キャビティC内に充填された樹脂25が硬化すると、上型30が、図示しないアクチュエータにより上方へ移動されて、型開きされる。そして、モールド成形されたステータ10がモールド成形装置20から搬出される。その後、予備キャビティ35に充填された余分な樹脂が除去される。かくして、図10に示すように、モールド成形部17が、ステータコア13の外周面および内周面には形成されることなく、コイル11,12、インシュレータ15、およびバスバー16の部分にのみ形成されたモールド成形ステータ10aが完成する。

【0041】

なお、フリーショットが実行される場合には、図示しない樹脂受けが射出ノズル51の下方へ配置されて、スクリュ押出シリンダ53が駆動される。これにより、射出ノズル51から樹脂が樹脂受け上に射出されてフリーショットが行われる。このとき、射出ノズル51の先端が下向きに配置されているので、ノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことが確実に防止される。

【0042】

以上、詳細に説明したように本実施の形態に係るステータのモールド成形装置20によれば、上型30に、キャビティCの一部をなす上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とが備わっている。また、下型40には、キャビティCの一部をなす下部キャビティC2と、上型30の中空凸部32の端面との間にキャビティCの下端内周側にゲート46を形成するとともにゲート46とスプルー34とを連通するランナ45を形成するための凹部41とが備わっている。これにより、上型30と下型40とを型閉めすることにより、上部キャビティC1と下部キャビティC2とによりキャビティCが形成され、上型30の中空凸部32の端面と下型40の凹部41とによりゲート45およびランナ46が形成される。

【0043】

このように、外周面がステータコア13のティース13Aの内周面に嵌合当接する中空凸部32を上型30に形成しているので、樹脂射出部50は、ノズル51の先端を下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続して、ノズル51からスプルー34、ランナ45、およびゲート46を介して、樹脂25をキャビティC内にキャビティCの下方から注入することができる。従って、キャビティC内への樹脂注入の際に樹脂25がエアを巻き込み難くすることができるため、モールド樹脂にボイドが発生することを防止することができる。

また、ノズル51が下向きに配置されているので、フリーショット時にノズル先端が樹脂で汚れたり、あるいは詰まったりしてしまうことも防止することができる。

【0044】

なお、上記した実施の形態は単なる例示にすぎず、本発明を何ら限定するものではなく、その要旨を逸脱しない範囲内で種々の改良、変形が可能であることはもちろんである。例えば、上記した実施の形態では、ランナ46をディスク状に形成しているが、ランナの形状はこれに限られることはなく、例えば図11に示すように、スプルー34から放射状に広がる複数本のランナを形成しても、上記した効果を得ることができる。

【0045】

また、上記した実施の形態では、上型30を可動させ下型40を固定しているが、これとは逆に上型30を固定して下型40を可動するようにしてもよいし、上型30および下型40の双方を可動するようにしてもよい。さらに、上記した実施の形態では、本発明を三相ステータに適用した場合を例示したが、三相ステータ以外のステータであっても本発明を適用することができる。

【図面の簡単な説明】

【0046】

【図1】ステータの概略構成を示す平面図である。

【図2】図1に示すA−B−Cにおける断面図である。

【図3】型開きされた状態におけるモールド成形装置の主要構成を示す断面図である。

【図4】型閉めされた状態におけるモールド成形装置の主要構成を示す断面図である。

【図5】ランナおよびゲートの形状を示す斜視図である。

【図6】ステータを下型にセットした状態を示す図である。

【図7】上型を下型に対して型閉めした状態を示す図である。

【図8】キャビティに樹脂が注入され始めた状態を示す図である。

【図9】キャビティ内への樹脂の充填が終了した状態を示す図である。

【図10】モールド成形ステータを示す斜視図である。

【図11】ランナの変形例を示す図である。

【符号の説明】

【0047】

10 ステータ

10a モールド成形ステータ

11 平行巻きコイル

12 傾斜巻きコイル

13 ステータコア

13A ティース

14 巻線

20 モールド成形装置

25 樹脂

30 上型

31 ステータコア保持部

32 中空凸部

33 樹脂注入口

34 スプルー

35 予備キャビティ

36 エア排出通路

40 下型

40a 端面内周側部

41 凹部

41a 接続部

42 位置決めピン

45 ランナ

46 ゲート

50 樹脂射出部

51 射出ノズル

52 シリンダ

53 スクリュ押出シリンダ

C キャビティ

C1 上部キャビティ

C2 下部キャビティ

【特許請求の範囲】

【請求項1】

モールド対象のステータを配置するキャビティが形成された一対の金型内に、ノズルから樹脂を注入して前記ステータを樹脂によりモールドするステータのモールド方法において、

前記一対の金型のうちの上型に形成された中空凸部の外周面を前記ステータの中空部内周面に嵌合当接させた状態で前記一対の金型を型閉めし、

前記上型の中空凸部内に前記ノズルを下向きの状態で侵入させて、前記ノズルの先端を前記一対の金型内に形成され前記キャビティの下端側に接続するゲートに連通するランナの注入口に接続し、

前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とするステータのモールド方法。

【請求項2】

請求項1に記載するステータのモールド方法において、

前記キャビティの上端側から前記キャビティ内のエアを排出しながら、前記ノズルから樹脂を前記キャビティ内に注入することを特徴とするステータのモールド方法。

【請求項3】

請求項1または請求項2に記載するステータのモールド方法において、

前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア外周部分が前記キャビティの壁面に密着することを特徴とするステータのモールド方法。

【請求項4】

モールド対象のステータを配置するためのキャビティが形成された一対の金型と、前記キャビティ内に樹脂を注入するノズルを含む樹脂射出部とを有するステータのモールド装置において、

前記一対の金型のうちの上型は、前記キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とを備え、

前記一対の金型のうちの下型は、前記キャビティの一部をなす下部キャビティと、前記上型の中空凸部の端面との間に前記キャビティの下端内周側にゲートを形成するとともに前記ゲートと前記樹脂注入口とを連通するランナを形成するための凹部とを備え、

前記樹脂射出部は、前記ノズルの先端を、下向きにした状態で下降させながら前記中空凸部内に侵入させて前記樹脂注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とするステータのモールド装置。

【請求項5】

請求項4に記載するステータのモールド装置において、

前記上型には、前記キャビティの上端側から前記キャビティ内のエアを前記金型の外部に排出するエア排出通路が設けられていることを特徴とするステータのモールド装置。

【請求項6】

請求項4または請求項5に記載するステータのモールド装置において、

前記キャビティは、前記ステータが配置された際に前記ステータのコア外周部分がキャビティの壁面に密着するように形成されていることを特徴とするステータのモールド装置。

【請求項1】

モールド対象のステータを配置するキャビティが形成された一対の金型内に、ノズルから樹脂を注入して前記ステータを樹脂によりモールドするステータのモールド方法において、

前記一対の金型のうちの上型に形成された中空凸部の外周面を前記ステータの中空部内周面に嵌合当接させた状態で前記一対の金型を型閉めし、

前記上型の中空凸部内に前記ノズルを下向きの状態で侵入させて、前記ノズルの先端を前記一対の金型内に形成され前記キャビティの下端側に接続するゲートに連通するランナの注入口に接続し、

前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とするステータのモールド方法。

【請求項2】

請求項1に記載するステータのモールド方法において、

前記キャビティの上端側から前記キャビティ内のエアを排出しながら、前記ノズルから樹脂を前記キャビティ内に注入することを特徴とするステータのモールド方法。

【請求項3】

請求項1または請求項2に記載するステータのモールド方法において、

前記キャビティ内に前記ステータが配置されたときに、前記ステータのコア外周部分が前記キャビティの壁面に密着することを特徴とするステータのモールド方法。

【請求項4】

モールド対象のステータを配置するためのキャビティが形成された一対の金型と、前記キャビティ内に樹脂を注入するノズルを含む樹脂射出部とを有するステータのモールド装置において、

前記一対の金型のうちの上型は、前記キャビティの一部をなす上部キャビティと、外周面が前記ステータの中空部内周面に嵌合当接する中空凸部と、前記中空凸部の底面中心部に形成された樹脂注入口とを備え、

前記一対の金型のうちの下型は、前記キャビティの一部をなす下部キャビティと、前記上型の中空凸部の端面との間に前記キャビティの下端内周側にゲートを形成するとともに前記ゲートと前記樹脂注入口とを連通するランナを形成するための凹部とを備え、

前記樹脂射出部は、前記ノズルの先端を、下向きにした状態で下降させながら前記中空凸部内に侵入させて前記樹脂注入口に接続し、前記ノズルから前記ランナおよびゲートを介して樹脂を前記キャビティ内に注入することを特徴とするステータのモールド装置。

【請求項5】

請求項4に記載するステータのモールド装置において、

前記上型には、前記キャビティの上端側から前記キャビティ内のエアを前記金型の外部に排出するエア排出通路が設けられていることを特徴とするステータのモールド装置。

【請求項6】

請求項4または請求項5に記載するステータのモールド装置において、

前記キャビティは、前記ステータが配置された際に前記ステータのコア外周部分がキャビティの壁面に密着するように形成されていることを特徴とするステータのモールド装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−260190(P2008−260190A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−103943(P2007−103943)

【出願日】平成19年4月11日(2007.4.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月11日(2007.4.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]