ステータの製造方法及び回転機の製造方法

【課題】巻線構造が分布巻きであり、コイルが巻回されていない部分を減ずることが可能なステータの製造方法、及び当該方法によって製造されたステータを用いた回転機の製造方法を提供する。

【解決手段】周方向に沿って複数のティース32が設けられた円環状のステータコア21と、ティース32の周囲及びティース32間に巻回された分布巻きコイル22とを備えるステータの製造方法である。巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、分布巻きコイルブロックを粉末磁性体に埋没させ、粉末磁性体を分布巻きコイルブロックとともに加圧加熱して分布巻きコイル22と一体化されてなるステータコア21を形成する第2工程と、を有する。

【解決手段】周方向に沿って複数のティース32が設けられた円環状のステータコア21と、ティース32の周囲及びティース32間に巻回された分布巻きコイル22とを備えるステータの製造方法である。巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、分布巻きコイルブロックを粉末磁性体に埋没させ、粉末磁性体を分布巻きコイルブロックとともに加圧加熱して分布巻きコイル22と一体化されてなるステータコア21を形成する第2工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステータの製造方法及び回転機の製造方法に関する。

【背景技術】

【0002】

周知の通り、発電機や電動機等の回転機は、ステータ(固定子)とロータ(回転子)とを備えており、回転運動エネルギーを電気エネルギーに変換し、あるいは電気エネルギーを回転運動エネルギーに変換する機器である。ステータ側にコイルが設けられる回転機では、軟鉄等の磁性材料により形成されてコイルが巻回されるティース(極歯)がロータの回転方向に沿って複数設けられた円環状のステータコアが用いられる。

【0003】

従来のステータコアは、製造を容易にするため、例えば特許文献1に開示されているように、予め定められた形状(例えば、断面形状がT字形状、U字形状、又はI字形状)のコア分割片を組み合わせて構成されるものが多い。つまり、従来は、T字形状等の電磁鋼板を積層することによりコア分割片を形成し、あるいは、粉末磁性体を圧縮することによって断面形状がT字形状等であるコア分割片を形成し、このようなコア分割片を円環状に組み合わせることによってロータの回転方向に沿ってティースが複数設けられたステータコアを製造している。なお、このようにして製造されたステータコアのティースにコイルを巻回することによってステータが製造される。

【0004】

ところが、前記したようなコア分割片を円環状に組み合わせてなる分割ステータコアに分布巻きを適用しようとした場合、巻線を巻き回す力でコア分割片が移動して固定がずれてしまうという問題がある。また、粉末磁性体を圧縮することによってコア分割片を形成した場合、分布巻きのようなスロットをまたいだ巻き回しを行うと、粉体から成型することによる剛性の脆弱性からティースに強い応力が与えられ、製造中に破損したり、中長期的な使用で劣化が促進されるおそれがある。

【0005】

また、以下の特許文献2には、前述したコア分割片としての分割ステータの従来の製造方法の一例が開示されている。すなわち、絶縁層で被覆された絶縁被覆導線をコア上に巻回して電線層を形成し、温度を160℃以上且つ絶縁層の融点未満の温度範囲に保ちながら絶縁被覆電線をコア方向にプレスすることによって電線間の隙間が減少された分割ステータの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−040871号公報

【特許文献2】特開2008−306816号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、前述した特許文献1に開示された製造方法を用いれば、絶縁皮膜導線の隙間が減少されるため、コアに対して絶縁被覆導線が密に巻回された分割ステータを製造することができると考えられる。しかしながら、前述した特許文献1に開示された製造方法は、コアに絶縁皮膜導線を巻回して電線層を形成した後に巻回された絶縁皮膜導線をプレスすることを基本としているため、電線層を形成する際に機械的な制約によってコアに絶縁皮膜導線を巻回することができない部分(デッドスペース)が生ずるという問題がある。

【0008】

このようなデッドスペースを埋めることができれば、更に多くの導線を巻回することができるため、より強い磁界を作用させることが可能な高性能のステータを製造することができると考えられる。近年においては省エネルギーの要求が高まっており、電気エネルギーと回転運動エネルギーとの間のエネルギー変換を高い効率で行うことができる回転機が要求されている。前記のデッドスペースが生じていないステータを用いることで効率の良い回転機を実現することができると考えられる。

【0009】

本発明は前記事情に鑑みてなされたもので、巻線構造が分布巻きであり、コイルが巻回されていない部分を減ずることが可能なステータの製造方法、及び当該方法によって製造されたステータを用いた回転機の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明のステータの製造方法は、周方向に沿って複数のティースが設けられた円環状のステータコアと、前記ティースの周囲及び該ティース間に巻回された分布巻きコイルとを備えるステータの製造方法であって、巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、前記分布巻きコイルブロックを粉末磁性体に埋没させ、該粉末磁性体を前記分布巻きコイルブロックとともに加圧加熱して前記分布巻きコイルブロックと一体化されてなるステータコアを形成する第2工程と、を有することを特徴とする。

【0011】

また、本発明のステータコアの製造方法において、前記第1工程では、柱状の基部と、該基部の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数の模擬ティースとを備えたコイルブロック製造用治具を用い、該コイルブロック製造用治具の前記模擬ティースの周囲及び該模擬ティース間に巻線を巻回して分布巻きコイルブロックを形成し、その後、前記基部から前記模擬ティースを外すことで前記コイルブロック製造用治具から分布巻きコイルブロックを取り外し、分布巻きコイルブロックを得ることが好ましい。

【0012】

また、本発明のステータコアの製造方法において、前記第1工程では、分布巻きコイルブロックを形成した後、該分布巻きコイルブロックに対して絶縁性樹脂をコーティングし、保護膜を形成することが好ましい。

【0013】

また、本発明のステータコアの製造方法において、前記第2工程では、前記分布巻きコイルブロックの内周側及び外周側の各々に、前記ステータコアの内周及び外周の形状を規定する治具を配設し、前記治具と前記コイルブロックとの間の隙間に前記粉末磁性体を充填して前記分布巻きコイルブロックの少なくとも内周側及び外周側を埋没させることが好ましい。

【0014】

また、本発明のステータコアの製造方法において、前記第2工程では、前記粉末磁性体を、前記分布巻きコイルブロックの側方側から加圧加熱することが好ましい。

【0015】

本発明の回転機の製造方法は、回転可能なロータと、該ロータの周りに配置されるステータとを備える回転機の製造方法であって、前記のステータの製造方法によってステータを製造する工程と、前記工程で得られたステータを前記ロータの周りに配置する工程と、を有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成し、この分布巻きコイルブロックを粉末磁性体に埋没させて粉末磁性体を分布巻きコイルブロックとともに加圧加熱することにより、分布巻きコイルブロックが一体化されたステータコアを形成している。これにより、分布巻きコイルブロックの形状に合わせてステータコアを形成することができるため、ティースに巻線を巻回していた従来において生じていたデッドスペース(巻線を巻回することができない部分)を減ずることができるという効果がある。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る回転機としての三相交流モータの正断面図である。

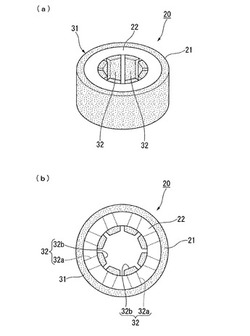

【図2】三相交流モータに設けられるステータを示す図であって、(a)はステータの斜視図、(b)はステータの正面透視図である。

【図3】本発明の一実施形態によるステータの製造方法を示すフローチャートである。

【図4】コイルブロック製造用治具の概略構成を示す平面図である。

【図5】分布巻きコイルブロックを簡略化して示す側面図である。

【図6】ステータの製造工程の1つである治具の配設工程を説明するための図である。

【図7】ステータの製造工程の1つである加圧加熱工程を説明するための図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の一実施形態によるステータの製造方法及び回転機の製造方法について詳細に説明する。なお、以下の実施形態では、回転機が、外部から供給される三相交流により回転駆動される三相交流モータ(電動機)である場合を例に挙げて説明する。

【0019】

図1は、本発明の一実施形態に係る回転機としての三相交流モータの正断面図である。

図1に示す通り、三相交流モータ1は、回転可能に構成された回転子としてのロータ10と、ロータ10の周りに配置される固定子としてのステータ20とを備える構成であり、外部からの三相交流がステータ20に供給されることによってロータ10が回転駆動される。

【0020】

ロータ10は、回転軸11とロータコア12とを備えており、回転軸11の中心軸の周りで回転可能に構成されている。回転軸11は、紙面に対して垂直な方向に延びる円柱形状の部材であり、軸受等(図示省略)に支持されることによって中心軸の周りで回転可能になっている。ロータコア12は、回転軸11の周りに界磁鉄心として設けられており、その内部に複数の永久磁石(図示省略)を備えている。この永久磁石によって、ロータコア12の表面には回転軸11の周方向に沿った交番磁界が形成されている。

【0021】

ステータ20は、ステータコア21、分布巻きコイル22(分布巻きコイルブロック)、及びケーシング23を備えたもので、外部から供給される三相交流によってロータ10の周りに回転磁界を形成するものである。ステータ20によって形成される回転磁界とロータコア12の表面に形成される交番磁界とが相互作用することにより、ロータ10の回転力が生じ、これによってロータ10が回転軸11の中心軸の周りで回転駆動される。

【0022】

図2(a)、(b)は、三相交流モータに設けられるステータを示す図であって、(a)はステータの斜視図であり、(b)はステータの正面透視図である。尚、図2(a)、(b)においては、理解を容易にするため、ステータ20の一部をなすケーシング23の図示を省略している。また、分布巻きコイル22、ステータ21についても、その形状を簡略化して模式的に示している。

ステータ20の一部をなすステータコア21は、ロータ10の周りに電機子鉄心として設けられる部材であって、分布巻きコイル22と一体形成されてなる円環状の部材である。

【0023】

このステータコア21は、図2(a)に示すように、円環形状のヨーク部31と、ヨーク部31の周方向に沿ってヨーク部31の中心軸に向けて突出した状態で配列されて分布巻きコイル22に介挿されている複数のティース部32(ティース)とを有する。尚、図2(a)、(b)ではティース部32を簡略化して8個しか示していないが、実際には、ティース部32は図1に示すように24個設けられている。また、詳細は後述するが、このステータコア21は、ヨーク部31とティース部32とが一体形成されてなるものである。

【0024】

ステータコア21に設けられたティース部32は、図2(b)に示す通り、分布巻きコイル22に介挿される柱部32aと、柱部32aの先端に設けられた磁極部32bとからなる。柱部32aは、分布巻きコイル22に設けられた穴部22aと形状及び大きさが同一であって、いわばその穴部22aに埋設されている部位である。磁極部32bは、ヨーク部31の軸方向に長手方向が設定された矩形平板状のもので、一面の中央部に柱部32bが設けられており、その面が分布巻きコイル22の一面(ロータ10に対向する面)に接触している。かかる構成のティース部32は、柱部32aが介挿されているコイル22に三相交流が供給されることにより、磁極部32bが磁極として機能するようになっている。

【0025】

尚、ステータコア21は、各ティース部32の突出方向がロータ10の回転軸に向かうようにロータ10の周りに配置され、かかる配置において磁極部32bとロータコア12との間の間隔が予め設定された所定の間隔(例えば数ミリメートル程度)となるようにティース部32の突出量が設定されている。また、ティース部32は、ロータ10の回転方向に沿って磁極部32bが一定の間隔をあけて配列されるように、磁極部32bの短手方向の幅が設定されている。

【0026】

分布巻きコイル22は、ステータコア21に設けられたティース部32が介挿され、外部から供給される三相交流が流れることにより、ステータコア21のティース部32(磁極部32b)を磁極とするものである。具体的には、分布巻きコイル22は、ステータコア21のティース部32(柱部32a)が介挿されるべき穴部22aが、ティース部32の数と同じ数だけ設けられ、この穴部22aの周囲及び該穴部22a間に巻線が巻回された略円環形状の部材である。

【0027】

分布巻きコイル22をなす巻線は、銅(Cu)又はアルミニウム(Al)等の導体(線材)を、250〜300℃程度の耐熱温度を有する絶縁層で被覆した絶縁被覆導線(エナメル線)である。例えば、ニッケル(Ni)メッキが施された銅からなる線材に高耐熱ポリイミドを被覆してなる高耐熱エナメル線(耐熱温度280℃)を用いることができる。このような耐熱温度を有する絶縁被覆導線を用いるのは、粉末磁性体をコイル22とともに加圧加熱してステータコア21を形成することによって、デッドスペース(巻線を巻回することができない部分)を解消するためである。

【0028】

また、このような巻線が巻回されてなる分布巻きコイル22には、さらにその全体に絶縁性樹脂がコーティングされ、保護膜(図示せず)が形成されている。保護膜を形成する絶縁性樹脂としては、前記の高耐熱ポリイミドなど、種々の耐熱絶縁性樹脂が用いられる。例えば、後述する粉末磁性体をコーティングしている絶縁性樹脂と同じものなどが使用可能である。

【0029】

略円環形状に形成された分布巻きコイル22は、全節巻きや短節巻きがなされ、各巻線に三相交流(U相,V相,W相からなる交流)の何れかの相の電流が供給されるようになっている。このため、例えばU相の電流が供給される部位、V相の電流が供給される部位、及びU相の電流が供給される部位が、ヨーク部31の周方向に沿って順次配列される。このように構成された分布巻きコイル22に三相交流が供給されると、ティース部32が順次磁化されて、前述した回転磁界が形成される。

【0030】

ケーシング23は、ステータコア21の外周を覆う円環状の部材であって、ロータ10(回転軸11の一部及びロータコア12)、ステータコア21、及び分布巻きコイル22を収容している。

【0031】

前記構成の三相交流モータ1に対して外部から三相交流が供給されると、三相交流の各相の電流がステータ20に設けられた分布巻きコイル22に流れる。すると、分布巻きコイル22に介挿されているティース部32(磁極部32b)が順次磁化され、ロータ10の回転方向に沿って回転磁界が形成される。これにより、表面に交番磁界が形成されたロータコア12がこの回転磁界と相互作用し、吸引力及び反発力が生ずることによってロータ10が回転駆動される。

【0032】

次に、以上に説明したステータ20及び三相交流モータ1の製造方法について説明する。

図3は、本発明の一実施形態によるステータの製造方法を示すフローチャートである。ステータ20を製造するには、まず、分布巻きコイルブロックを形成する(工程S11:第1工程)。具体的には、図4に示すコイルブロック製造用治具40を用いて分布巻きコイルブロック(分布巻きコイル22)を形成する。

【0033】

コイルブロック製造用治具40は、略円柱状の基部41と、該基部41の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数(24本)の模擬ティース42と、を備えて構成されたものである。基部41には、その側周面に複数(24個)の孔部43が、基部の中心に向かって放射状に形成されており、これら孔部43にそれぞれ模擬ティース42が挿脱可能に保持されている。これら孔部43は、基部41の側周面に、その周方向に沿って等間隔で配置されている。

【0034】

模擬ティース42は棒状のもので、前記ステータコア21のティース部32の柱部32aと同じ太さに形成されている。換言すれば、模擬ティース42の太さ(大きさ・形状)に一致するように、ティース部32の柱部32aは形成される。

【0035】

このような構成のコイルブロック製造用治具40に対して、巻線ノズル50から前述した高耐熱エナメル線等の巻線51を繰り出し、模擬ティース42の周囲及び該模擬ティース42、42間に巻線51を巻回する。模擬ティース42に対する巻線51の巻回は、従来の分布巻きコイルの作製と同じ規則性で行う。巻線51の巻回を完了し、図1に示したような分布巻きコイルブロック(分布巻きコイル22)を形成したら、基部41から模擬ティース42を外し、さらに基部41から分布巻きコイルブロック(分布巻きコイル22)を取り外すことにより、分布巻きコイルブロック(分布巻きコイル22)を得る。

【0036】

このようにして分布巻きコイルブロック(分布巻きコイル22)を形成したら、該分布巻きコイルブロック22Bに対して絶縁性樹脂をコーティングし、図5に簡略化して示すように保護膜52を形成する(工程S12:第2工程)。なお、分布巻きコイルブロック22B(分布巻きコイル22)から延びる巻線のリード線Lについては、後工程で行われる圧縮時に折れが生じないように、一方側に引き出しておく。保護膜の形成は、予め用意したコーティング液に分布巻きコイルブロックを浸漬し、その後乾燥する手法や、コーティング液をスプレー方等によって分布巻きコイルブロックに塗布し、その後乾燥する手法など、従来公知の手法によって行う。

【0037】

分布巻きコイルブロック22Bに対する保護膜52の形成が完了したら、この分布巻きコイルブロック22Bに、ステータコアを形成するための治具を配設する(工程S13:第2工程)。図6(a)、(b)は、ステータの製造に用いられる治具を示す図であって、(a)は治具の1つを示す斜視図、(b)は、分布巻きコイルブロック22Bに治具の全てが配設された状態を示す斜視図である。

【0038】

本実施形態で用いられる治具は、ステータコア21の内周の形状を規定する治具J1、及びステータコア21の外周の形状を規定する治具J2である。図6(a)に示すように、ステータコア21の内周の形状を規定する治具J1は、角柱状の胴部の角部に突起部Tが形成された歯車状の形状である。突起部Tは、図2(b)に示す隣り合う磁極部32b、32b間の間隔を規定し、突起部Tの一側面、胴部の一側面、及び隣接する突起部Tの一側面からなる3つの面は磁極部32bの形状を規定する。なお、図6(a)では簡略化して示した図2(a)、(b)に対応して、胴部を八角柱状にし、突起部Tを8箇所形成した形状としたが、実際には、図1に示したようにティース部が24個形成されるため、治具J1は、銅部が24角柱状に形成され、突起部Tも24箇所形成された形状となる。

【0039】

また、図6(b)に示すように、ステータコア21の外周の形状を規定する治具J2は、形成した分布巻きコイルブロック22Bに対応する円環状のもので、この治具J2の内周がステータコア21の外周の形状を規定する。これら治具J1、J2は、ステータコア21を形成する際に加えられる熱(例えば、270℃程度)及び圧力(例えば、550MPa程度)に耐えられ、膨張率の小さな材質(例えば、鋼鉄或いはセラミックス)で形成されている。

【0040】

図6(b)に示すように、治具J1は、分布巻きコイルブロック22Bの内周面に突起部Tの各々が当接するように配設される。これに対し、治具J2は、その内周が分布巻きコイルブロック22Bの外周と一定の間隔を保つように、該分布巻きコイルブロック22Bの外周側に配設される。

【0041】

治具J1、J2の配設が完了したら、ステータコア21の材料である粉末磁性体(例えば、純鉄系粉末)を、治具J1、J2と分布巻きコイルブロック22Bとの隙間に充填する(工程S14:第2工程)。具体的には、図6(b)に示す治具J1と分布巻きコイルブロック22Bとの間の隙間G1、及び、治具J2と分布巻きコイルブロック22Bとの間の隙間G2からそれぞれ粉末磁性体を供給する。これらの隙間G1,G2から粉末磁性体を供給することにより、治具J1、J2と分布巻きコイルブロック22Bとの隙間に加えて、分布巻きコイルブロック22Bに形成された穴部22a(図2(b)、図5参照)にも粉末磁性体が充填される。

【0042】

このようにして粉末磁性体が充填されると、分布巻きコイルブロック22Bの内周側及び外周側が粉末磁性体に埋没されることになる。このとき、分布巻きコイルブロック22B(分布巻きコイル22)はその全体に保護膜52が形成されているため、粉末磁性体の充填によって損傷したり、大きく変形したりすることが防止される。

【0043】

粉末磁性体の充填を完了したら、充填した粉末磁性体をコイルブロックとともに加圧加熱し、分布巻きコイルブロック22B(分布巻きコイル22)が一体化されたステータコア21を形成する(工程S15:第2工程)。図7は、ステータの製造工程の1つである加圧加熱工程を説明するための図である。尚、図7では、理解を容易にするため、分布巻きコイルブロック22Bのみを示しており、分布巻きコイルブロック22Bに対して配設された治具J1、J2及び充填された粉末磁性体については図示を省略している。

【0044】

図7に示すように、本工程では、まず粉末磁性体が充填されている状態の分布巻きコイルブロック22B(加えて、治具J1、J2)の上方側及び下方側に圧縮形成治具J11、J12を配設する。尚、予め圧縮形成治具J12の上面で治具J1、J2の配設(工程S13)、及び粉末磁性体の充填(工程S14)を行い、本工程では圧縮形成治具J11のみを分布巻きコイルブロック22B等の上方側に配設するようにしてもよい。

【0045】

次に、分布巻きコイルブロック22Bの上方側及び下方側に圧縮形成治具J11、J12を配設した状態で、例えばプレス機を用いて圧縮形成治具J11、J12の間を、例えば550MPa程度の圧力で加圧する。これにより、充填された粉末磁性体が、略円環状の分布巻きコイルブロック22Bの側方(軸方向)側から加圧され、ステータコア21の圧粉体が形成される。このときでも、分布巻きコイルブロック22B(分布巻きコイル22)はその全体に保護膜52が形成されているため、加圧された粉末磁性体によって損傷したり、大きく変形したりすることが防止される。尚、粉末磁性体を加圧する際には、分布巻きコイルブロック22Bのリード線L(図5参照)の折れや断線等に注意する必要がある。

【0046】

そして、ステータコア21の圧粉体を、例えば270℃程度の温度で30分程度加熱し、治具J1、J2等を取り外すことにより、分布巻きコイル22が一体化されたステータコア21を形成する。尚、以上の工程によって製造されたステータコア21をロータ14の周りに配設するとともに、ステータコア21の外周にケーシング23を取り付けることにより、図1に示す三相交流モータ1が得られる。

【0047】

以上説明したように、本実形態のステータの製造方法では、巻線を巻回して予め定められた形状の分布巻きコイルブロック22Bを形成し、この分布巻きコイルブロック22Bを粉末磁性体に埋没させて粉末磁性体を分布巻きコイルブロック22Bとともに加圧加熱することにより、分布巻きコイルブロック22B(分布巻きコイル22)が一体化されたステータコア21を形成している。これにより、分布巻きコイルブロック22Bの形状に合わせてステータコア21を形成することができるため、ティースに巻線を巻回していた従来において生じていたデッドスペース(巻線を巻回することができない部分)を減ずることができる。

【0048】

また、ステータコア21を複数のコア分割片で形成することなく、粉末磁性体によって分布巻きコイルブロック22B(分布巻きコイル22)とともに一体成型するので、従来のように巻線を巻き回す力でコア分割片が移動してその固定がずれてしまったり、巻線の巻き回しの際にティースに与えられる強い応力によって破損したり、中長期的な使用で劣化が促進されるといったおそれを回避することができる。

【0049】

また、前記製造方法で得られる、分布巻きコイル22が一体化されたステータコア21を備えるステータ20は、ロータ10との間でより強い磁界を作用させることが可能な高性能のものである。したがって、このようなステータ20をロータ10の周りに配置することで三相交流モータ1に設ければ、電気エネルギーと回転運動エネルギーとの間のエネルギー変換を高い効率で行うことができる効率の良い三相交流モータ1を実現することができる。

【0050】

以上、本発明の一実施形態による回転機について説明したが、本発明は前記実施形態に制限されず、本発明の範囲内で自由に変更が可能である。例えば、前記実施形態では、電動機の一種である三相交流モータを例に挙げて説明したが、発電機にも本発明を適用することができる。また、本発明は、三相交流以外の多相電流が用いられる回転機にも適用することができる。

【0051】

また、前記実施形態では、高耐熱エナメル線等の巻線を巻回して分布巻きコイルブロック22Bを形成する例について説明したが、分布巻きコイルブロック22Bを形成する際には、巻線の間に絶縁紙を挟み込むようにしてもよい。

【0052】

また、前記実施形態では、治具J1、J2と分布巻きコイルブロック22Bとの隙間に粉末磁性体を充填して分布巻きコイルブロック22Bの内周側及び外周側を粉末磁性体に埋没させる例について説明した。しかしながら、粉末磁性体に埋没させる部分は、分布巻きコイルブロック22Bの形状や治具の形状等に応じて適宜変更してもよい。

【符号の説明】

【0053】

1…三相交流モータ、10…ロータ、20…ステータ、21…ステータコア、22…分布巻きコイル、22a…穴部、22B…分布巻きコイルブロック、32…ティース部(ティース)、40…コイルブロック製造用治具、41…基部、42…模擬ティース、43…孔部、51…巻線、52…保護膜、J1、J2…治具

【技術分野】

【0001】

本発明は、ステータの製造方法及び回転機の製造方法に関する。

【背景技術】

【0002】

周知の通り、発電機や電動機等の回転機は、ステータ(固定子)とロータ(回転子)とを備えており、回転運動エネルギーを電気エネルギーに変換し、あるいは電気エネルギーを回転運動エネルギーに変換する機器である。ステータ側にコイルが設けられる回転機では、軟鉄等の磁性材料により形成されてコイルが巻回されるティース(極歯)がロータの回転方向に沿って複数設けられた円環状のステータコアが用いられる。

【0003】

従来のステータコアは、製造を容易にするため、例えば特許文献1に開示されているように、予め定められた形状(例えば、断面形状がT字形状、U字形状、又はI字形状)のコア分割片を組み合わせて構成されるものが多い。つまり、従来は、T字形状等の電磁鋼板を積層することによりコア分割片を形成し、あるいは、粉末磁性体を圧縮することによって断面形状がT字形状等であるコア分割片を形成し、このようなコア分割片を円環状に組み合わせることによってロータの回転方向に沿ってティースが複数設けられたステータコアを製造している。なお、このようにして製造されたステータコアのティースにコイルを巻回することによってステータが製造される。

【0004】

ところが、前記したようなコア分割片を円環状に組み合わせてなる分割ステータコアに分布巻きを適用しようとした場合、巻線を巻き回す力でコア分割片が移動して固定がずれてしまうという問題がある。また、粉末磁性体を圧縮することによってコア分割片を形成した場合、分布巻きのようなスロットをまたいだ巻き回しを行うと、粉体から成型することによる剛性の脆弱性からティースに強い応力が与えられ、製造中に破損したり、中長期的な使用で劣化が促進されるおそれがある。

【0005】

また、以下の特許文献2には、前述したコア分割片としての分割ステータの従来の製造方法の一例が開示されている。すなわち、絶縁層で被覆された絶縁被覆導線をコア上に巻回して電線層を形成し、温度を160℃以上且つ絶縁層の融点未満の温度範囲に保ちながら絶縁被覆電線をコア方向にプレスすることによって電線間の隙間が減少された分割ステータの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−040871号公報

【特許文献2】特開2008−306816号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、前述した特許文献1に開示された製造方法を用いれば、絶縁皮膜導線の隙間が減少されるため、コアに対して絶縁被覆導線が密に巻回された分割ステータを製造することができると考えられる。しかしながら、前述した特許文献1に開示された製造方法は、コアに絶縁皮膜導線を巻回して電線層を形成した後に巻回された絶縁皮膜導線をプレスすることを基本としているため、電線層を形成する際に機械的な制約によってコアに絶縁皮膜導線を巻回することができない部分(デッドスペース)が生ずるという問題がある。

【0008】

このようなデッドスペースを埋めることができれば、更に多くの導線を巻回することができるため、より強い磁界を作用させることが可能な高性能のステータを製造することができると考えられる。近年においては省エネルギーの要求が高まっており、電気エネルギーと回転運動エネルギーとの間のエネルギー変換を高い効率で行うことができる回転機が要求されている。前記のデッドスペースが生じていないステータを用いることで効率の良い回転機を実現することができると考えられる。

【0009】

本発明は前記事情に鑑みてなされたもので、巻線構造が分布巻きであり、コイルが巻回されていない部分を減ずることが可能なステータの製造方法、及び当該方法によって製造されたステータを用いた回転機の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明のステータの製造方法は、周方向に沿って複数のティースが設けられた円環状のステータコアと、前記ティースの周囲及び該ティース間に巻回された分布巻きコイルとを備えるステータの製造方法であって、巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、前記分布巻きコイルブロックを粉末磁性体に埋没させ、該粉末磁性体を前記分布巻きコイルブロックとともに加圧加熱して前記分布巻きコイルブロックと一体化されてなるステータコアを形成する第2工程と、を有することを特徴とする。

【0011】

また、本発明のステータコアの製造方法において、前記第1工程では、柱状の基部と、該基部の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数の模擬ティースとを備えたコイルブロック製造用治具を用い、該コイルブロック製造用治具の前記模擬ティースの周囲及び該模擬ティース間に巻線を巻回して分布巻きコイルブロックを形成し、その後、前記基部から前記模擬ティースを外すことで前記コイルブロック製造用治具から分布巻きコイルブロックを取り外し、分布巻きコイルブロックを得ることが好ましい。

【0012】

また、本発明のステータコアの製造方法において、前記第1工程では、分布巻きコイルブロックを形成した後、該分布巻きコイルブロックに対して絶縁性樹脂をコーティングし、保護膜を形成することが好ましい。

【0013】

また、本発明のステータコアの製造方法において、前記第2工程では、前記分布巻きコイルブロックの内周側及び外周側の各々に、前記ステータコアの内周及び外周の形状を規定する治具を配設し、前記治具と前記コイルブロックとの間の隙間に前記粉末磁性体を充填して前記分布巻きコイルブロックの少なくとも内周側及び外周側を埋没させることが好ましい。

【0014】

また、本発明のステータコアの製造方法において、前記第2工程では、前記粉末磁性体を、前記分布巻きコイルブロックの側方側から加圧加熱することが好ましい。

【0015】

本発明の回転機の製造方法は、回転可能なロータと、該ロータの周りに配置されるステータとを備える回転機の製造方法であって、前記のステータの製造方法によってステータを製造する工程と、前記工程で得られたステータを前記ロータの周りに配置する工程と、を有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成し、この分布巻きコイルブロックを粉末磁性体に埋没させて粉末磁性体を分布巻きコイルブロックとともに加圧加熱することにより、分布巻きコイルブロックが一体化されたステータコアを形成している。これにより、分布巻きコイルブロックの形状に合わせてステータコアを形成することができるため、ティースに巻線を巻回していた従来において生じていたデッドスペース(巻線を巻回することができない部分)を減ずることができるという効果がある。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る回転機としての三相交流モータの正断面図である。

【図2】三相交流モータに設けられるステータを示す図であって、(a)はステータの斜視図、(b)はステータの正面透視図である。

【図3】本発明の一実施形態によるステータの製造方法を示すフローチャートである。

【図4】コイルブロック製造用治具の概略構成を示す平面図である。

【図5】分布巻きコイルブロックを簡略化して示す側面図である。

【図6】ステータの製造工程の1つである治具の配設工程を説明するための図である。

【図7】ステータの製造工程の1つである加圧加熱工程を説明するための図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の一実施形態によるステータの製造方法及び回転機の製造方法について詳細に説明する。なお、以下の実施形態では、回転機が、外部から供給される三相交流により回転駆動される三相交流モータ(電動機)である場合を例に挙げて説明する。

【0019】

図1は、本発明の一実施形態に係る回転機としての三相交流モータの正断面図である。

図1に示す通り、三相交流モータ1は、回転可能に構成された回転子としてのロータ10と、ロータ10の周りに配置される固定子としてのステータ20とを備える構成であり、外部からの三相交流がステータ20に供給されることによってロータ10が回転駆動される。

【0020】

ロータ10は、回転軸11とロータコア12とを備えており、回転軸11の中心軸の周りで回転可能に構成されている。回転軸11は、紙面に対して垂直な方向に延びる円柱形状の部材であり、軸受等(図示省略)に支持されることによって中心軸の周りで回転可能になっている。ロータコア12は、回転軸11の周りに界磁鉄心として設けられており、その内部に複数の永久磁石(図示省略)を備えている。この永久磁石によって、ロータコア12の表面には回転軸11の周方向に沿った交番磁界が形成されている。

【0021】

ステータ20は、ステータコア21、分布巻きコイル22(分布巻きコイルブロック)、及びケーシング23を備えたもので、外部から供給される三相交流によってロータ10の周りに回転磁界を形成するものである。ステータ20によって形成される回転磁界とロータコア12の表面に形成される交番磁界とが相互作用することにより、ロータ10の回転力が生じ、これによってロータ10が回転軸11の中心軸の周りで回転駆動される。

【0022】

図2(a)、(b)は、三相交流モータに設けられるステータを示す図であって、(a)はステータの斜視図であり、(b)はステータの正面透視図である。尚、図2(a)、(b)においては、理解を容易にするため、ステータ20の一部をなすケーシング23の図示を省略している。また、分布巻きコイル22、ステータ21についても、その形状を簡略化して模式的に示している。

ステータ20の一部をなすステータコア21は、ロータ10の周りに電機子鉄心として設けられる部材であって、分布巻きコイル22と一体形成されてなる円環状の部材である。

【0023】

このステータコア21は、図2(a)に示すように、円環形状のヨーク部31と、ヨーク部31の周方向に沿ってヨーク部31の中心軸に向けて突出した状態で配列されて分布巻きコイル22に介挿されている複数のティース部32(ティース)とを有する。尚、図2(a)、(b)ではティース部32を簡略化して8個しか示していないが、実際には、ティース部32は図1に示すように24個設けられている。また、詳細は後述するが、このステータコア21は、ヨーク部31とティース部32とが一体形成されてなるものである。

【0024】

ステータコア21に設けられたティース部32は、図2(b)に示す通り、分布巻きコイル22に介挿される柱部32aと、柱部32aの先端に設けられた磁極部32bとからなる。柱部32aは、分布巻きコイル22に設けられた穴部22aと形状及び大きさが同一であって、いわばその穴部22aに埋設されている部位である。磁極部32bは、ヨーク部31の軸方向に長手方向が設定された矩形平板状のもので、一面の中央部に柱部32bが設けられており、その面が分布巻きコイル22の一面(ロータ10に対向する面)に接触している。かかる構成のティース部32は、柱部32aが介挿されているコイル22に三相交流が供給されることにより、磁極部32bが磁極として機能するようになっている。

【0025】

尚、ステータコア21は、各ティース部32の突出方向がロータ10の回転軸に向かうようにロータ10の周りに配置され、かかる配置において磁極部32bとロータコア12との間の間隔が予め設定された所定の間隔(例えば数ミリメートル程度)となるようにティース部32の突出量が設定されている。また、ティース部32は、ロータ10の回転方向に沿って磁極部32bが一定の間隔をあけて配列されるように、磁極部32bの短手方向の幅が設定されている。

【0026】

分布巻きコイル22は、ステータコア21に設けられたティース部32が介挿され、外部から供給される三相交流が流れることにより、ステータコア21のティース部32(磁極部32b)を磁極とするものである。具体的には、分布巻きコイル22は、ステータコア21のティース部32(柱部32a)が介挿されるべき穴部22aが、ティース部32の数と同じ数だけ設けられ、この穴部22aの周囲及び該穴部22a間に巻線が巻回された略円環形状の部材である。

【0027】

分布巻きコイル22をなす巻線は、銅(Cu)又はアルミニウム(Al)等の導体(線材)を、250〜300℃程度の耐熱温度を有する絶縁層で被覆した絶縁被覆導線(エナメル線)である。例えば、ニッケル(Ni)メッキが施された銅からなる線材に高耐熱ポリイミドを被覆してなる高耐熱エナメル線(耐熱温度280℃)を用いることができる。このような耐熱温度を有する絶縁被覆導線を用いるのは、粉末磁性体をコイル22とともに加圧加熱してステータコア21を形成することによって、デッドスペース(巻線を巻回することができない部分)を解消するためである。

【0028】

また、このような巻線が巻回されてなる分布巻きコイル22には、さらにその全体に絶縁性樹脂がコーティングされ、保護膜(図示せず)が形成されている。保護膜を形成する絶縁性樹脂としては、前記の高耐熱ポリイミドなど、種々の耐熱絶縁性樹脂が用いられる。例えば、後述する粉末磁性体をコーティングしている絶縁性樹脂と同じものなどが使用可能である。

【0029】

略円環形状に形成された分布巻きコイル22は、全節巻きや短節巻きがなされ、各巻線に三相交流(U相,V相,W相からなる交流)の何れかの相の電流が供給されるようになっている。このため、例えばU相の電流が供給される部位、V相の電流が供給される部位、及びU相の電流が供給される部位が、ヨーク部31の周方向に沿って順次配列される。このように構成された分布巻きコイル22に三相交流が供給されると、ティース部32が順次磁化されて、前述した回転磁界が形成される。

【0030】

ケーシング23は、ステータコア21の外周を覆う円環状の部材であって、ロータ10(回転軸11の一部及びロータコア12)、ステータコア21、及び分布巻きコイル22を収容している。

【0031】

前記構成の三相交流モータ1に対して外部から三相交流が供給されると、三相交流の各相の電流がステータ20に設けられた分布巻きコイル22に流れる。すると、分布巻きコイル22に介挿されているティース部32(磁極部32b)が順次磁化され、ロータ10の回転方向に沿って回転磁界が形成される。これにより、表面に交番磁界が形成されたロータコア12がこの回転磁界と相互作用し、吸引力及び反発力が生ずることによってロータ10が回転駆動される。

【0032】

次に、以上に説明したステータ20及び三相交流モータ1の製造方法について説明する。

図3は、本発明の一実施形態によるステータの製造方法を示すフローチャートである。ステータ20を製造するには、まず、分布巻きコイルブロックを形成する(工程S11:第1工程)。具体的には、図4に示すコイルブロック製造用治具40を用いて分布巻きコイルブロック(分布巻きコイル22)を形成する。

【0033】

コイルブロック製造用治具40は、略円柱状の基部41と、該基部41の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数(24本)の模擬ティース42と、を備えて構成されたものである。基部41には、その側周面に複数(24個)の孔部43が、基部の中心に向かって放射状に形成されており、これら孔部43にそれぞれ模擬ティース42が挿脱可能に保持されている。これら孔部43は、基部41の側周面に、その周方向に沿って等間隔で配置されている。

【0034】

模擬ティース42は棒状のもので、前記ステータコア21のティース部32の柱部32aと同じ太さに形成されている。換言すれば、模擬ティース42の太さ(大きさ・形状)に一致するように、ティース部32の柱部32aは形成される。

【0035】

このような構成のコイルブロック製造用治具40に対して、巻線ノズル50から前述した高耐熱エナメル線等の巻線51を繰り出し、模擬ティース42の周囲及び該模擬ティース42、42間に巻線51を巻回する。模擬ティース42に対する巻線51の巻回は、従来の分布巻きコイルの作製と同じ規則性で行う。巻線51の巻回を完了し、図1に示したような分布巻きコイルブロック(分布巻きコイル22)を形成したら、基部41から模擬ティース42を外し、さらに基部41から分布巻きコイルブロック(分布巻きコイル22)を取り外すことにより、分布巻きコイルブロック(分布巻きコイル22)を得る。

【0036】

このようにして分布巻きコイルブロック(分布巻きコイル22)を形成したら、該分布巻きコイルブロック22Bに対して絶縁性樹脂をコーティングし、図5に簡略化して示すように保護膜52を形成する(工程S12:第2工程)。なお、分布巻きコイルブロック22B(分布巻きコイル22)から延びる巻線のリード線Lについては、後工程で行われる圧縮時に折れが生じないように、一方側に引き出しておく。保護膜の形成は、予め用意したコーティング液に分布巻きコイルブロックを浸漬し、その後乾燥する手法や、コーティング液をスプレー方等によって分布巻きコイルブロックに塗布し、その後乾燥する手法など、従来公知の手法によって行う。

【0037】

分布巻きコイルブロック22Bに対する保護膜52の形成が完了したら、この分布巻きコイルブロック22Bに、ステータコアを形成するための治具を配設する(工程S13:第2工程)。図6(a)、(b)は、ステータの製造に用いられる治具を示す図であって、(a)は治具の1つを示す斜視図、(b)は、分布巻きコイルブロック22Bに治具の全てが配設された状態を示す斜視図である。

【0038】

本実施形態で用いられる治具は、ステータコア21の内周の形状を規定する治具J1、及びステータコア21の外周の形状を規定する治具J2である。図6(a)に示すように、ステータコア21の内周の形状を規定する治具J1は、角柱状の胴部の角部に突起部Tが形成された歯車状の形状である。突起部Tは、図2(b)に示す隣り合う磁極部32b、32b間の間隔を規定し、突起部Tの一側面、胴部の一側面、及び隣接する突起部Tの一側面からなる3つの面は磁極部32bの形状を規定する。なお、図6(a)では簡略化して示した図2(a)、(b)に対応して、胴部を八角柱状にし、突起部Tを8箇所形成した形状としたが、実際には、図1に示したようにティース部が24個形成されるため、治具J1は、銅部が24角柱状に形成され、突起部Tも24箇所形成された形状となる。

【0039】

また、図6(b)に示すように、ステータコア21の外周の形状を規定する治具J2は、形成した分布巻きコイルブロック22Bに対応する円環状のもので、この治具J2の内周がステータコア21の外周の形状を規定する。これら治具J1、J2は、ステータコア21を形成する際に加えられる熱(例えば、270℃程度)及び圧力(例えば、550MPa程度)に耐えられ、膨張率の小さな材質(例えば、鋼鉄或いはセラミックス)で形成されている。

【0040】

図6(b)に示すように、治具J1は、分布巻きコイルブロック22Bの内周面に突起部Tの各々が当接するように配設される。これに対し、治具J2は、その内周が分布巻きコイルブロック22Bの外周と一定の間隔を保つように、該分布巻きコイルブロック22Bの外周側に配設される。

【0041】

治具J1、J2の配設が完了したら、ステータコア21の材料である粉末磁性体(例えば、純鉄系粉末)を、治具J1、J2と分布巻きコイルブロック22Bとの隙間に充填する(工程S14:第2工程)。具体的には、図6(b)に示す治具J1と分布巻きコイルブロック22Bとの間の隙間G1、及び、治具J2と分布巻きコイルブロック22Bとの間の隙間G2からそれぞれ粉末磁性体を供給する。これらの隙間G1,G2から粉末磁性体を供給することにより、治具J1、J2と分布巻きコイルブロック22Bとの隙間に加えて、分布巻きコイルブロック22Bに形成された穴部22a(図2(b)、図5参照)にも粉末磁性体が充填される。

【0042】

このようにして粉末磁性体が充填されると、分布巻きコイルブロック22Bの内周側及び外周側が粉末磁性体に埋没されることになる。このとき、分布巻きコイルブロック22B(分布巻きコイル22)はその全体に保護膜52が形成されているため、粉末磁性体の充填によって損傷したり、大きく変形したりすることが防止される。

【0043】

粉末磁性体の充填を完了したら、充填した粉末磁性体をコイルブロックとともに加圧加熱し、分布巻きコイルブロック22B(分布巻きコイル22)が一体化されたステータコア21を形成する(工程S15:第2工程)。図7は、ステータの製造工程の1つである加圧加熱工程を説明するための図である。尚、図7では、理解を容易にするため、分布巻きコイルブロック22Bのみを示しており、分布巻きコイルブロック22Bに対して配設された治具J1、J2及び充填された粉末磁性体については図示を省略している。

【0044】

図7に示すように、本工程では、まず粉末磁性体が充填されている状態の分布巻きコイルブロック22B(加えて、治具J1、J2)の上方側及び下方側に圧縮形成治具J11、J12を配設する。尚、予め圧縮形成治具J12の上面で治具J1、J2の配設(工程S13)、及び粉末磁性体の充填(工程S14)を行い、本工程では圧縮形成治具J11のみを分布巻きコイルブロック22B等の上方側に配設するようにしてもよい。

【0045】

次に、分布巻きコイルブロック22Bの上方側及び下方側に圧縮形成治具J11、J12を配設した状態で、例えばプレス機を用いて圧縮形成治具J11、J12の間を、例えば550MPa程度の圧力で加圧する。これにより、充填された粉末磁性体が、略円環状の分布巻きコイルブロック22Bの側方(軸方向)側から加圧され、ステータコア21の圧粉体が形成される。このときでも、分布巻きコイルブロック22B(分布巻きコイル22)はその全体に保護膜52が形成されているため、加圧された粉末磁性体によって損傷したり、大きく変形したりすることが防止される。尚、粉末磁性体を加圧する際には、分布巻きコイルブロック22Bのリード線L(図5参照)の折れや断線等に注意する必要がある。

【0046】

そして、ステータコア21の圧粉体を、例えば270℃程度の温度で30分程度加熱し、治具J1、J2等を取り外すことにより、分布巻きコイル22が一体化されたステータコア21を形成する。尚、以上の工程によって製造されたステータコア21をロータ14の周りに配設するとともに、ステータコア21の外周にケーシング23を取り付けることにより、図1に示す三相交流モータ1が得られる。

【0047】

以上説明したように、本実形態のステータの製造方法では、巻線を巻回して予め定められた形状の分布巻きコイルブロック22Bを形成し、この分布巻きコイルブロック22Bを粉末磁性体に埋没させて粉末磁性体を分布巻きコイルブロック22Bとともに加圧加熱することにより、分布巻きコイルブロック22B(分布巻きコイル22)が一体化されたステータコア21を形成している。これにより、分布巻きコイルブロック22Bの形状に合わせてステータコア21を形成することができるため、ティースに巻線を巻回していた従来において生じていたデッドスペース(巻線を巻回することができない部分)を減ずることができる。

【0048】

また、ステータコア21を複数のコア分割片で形成することなく、粉末磁性体によって分布巻きコイルブロック22B(分布巻きコイル22)とともに一体成型するので、従来のように巻線を巻き回す力でコア分割片が移動してその固定がずれてしまったり、巻線の巻き回しの際にティースに与えられる強い応力によって破損したり、中長期的な使用で劣化が促進されるといったおそれを回避することができる。

【0049】

また、前記製造方法で得られる、分布巻きコイル22が一体化されたステータコア21を備えるステータ20は、ロータ10との間でより強い磁界を作用させることが可能な高性能のものである。したがって、このようなステータ20をロータ10の周りに配置することで三相交流モータ1に設ければ、電気エネルギーと回転運動エネルギーとの間のエネルギー変換を高い効率で行うことができる効率の良い三相交流モータ1を実現することができる。

【0050】

以上、本発明の一実施形態による回転機について説明したが、本発明は前記実施形態に制限されず、本発明の範囲内で自由に変更が可能である。例えば、前記実施形態では、電動機の一種である三相交流モータを例に挙げて説明したが、発電機にも本発明を適用することができる。また、本発明は、三相交流以外の多相電流が用いられる回転機にも適用することができる。

【0051】

また、前記実施形態では、高耐熱エナメル線等の巻線を巻回して分布巻きコイルブロック22Bを形成する例について説明したが、分布巻きコイルブロック22Bを形成する際には、巻線の間に絶縁紙を挟み込むようにしてもよい。

【0052】

また、前記実施形態では、治具J1、J2と分布巻きコイルブロック22Bとの隙間に粉末磁性体を充填して分布巻きコイルブロック22Bの内周側及び外周側を粉末磁性体に埋没させる例について説明した。しかしながら、粉末磁性体に埋没させる部分は、分布巻きコイルブロック22Bの形状や治具の形状等に応じて適宜変更してもよい。

【符号の説明】

【0053】

1…三相交流モータ、10…ロータ、20…ステータ、21…ステータコア、22…分布巻きコイル、22a…穴部、22B…分布巻きコイルブロック、32…ティース部(ティース)、40…コイルブロック製造用治具、41…基部、42…模擬ティース、43…孔部、51…巻線、52…保護膜、J1、J2…治具

【特許請求の範囲】

【請求項1】

周方向に沿って複数のティースが設けられた円環状のステータコアと、前記ティースの周囲及び該ティース間に巻回された分布巻きコイルとを備えるステータの製造方法であって、

巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、

前記分布巻きコイルブロックを粉末磁性体に埋没させ、該粉末磁性体を前記分布巻きコイルブロックとともに加圧加熱して前記分布巻きコイルブロックと一体化されてなるステータコアを形成する第2工程と、を有することを特徴とするステータの製造方法。

【請求項2】

前記第1工程では、柱状の基部と、該基部の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数の模擬ティースとを備えたコイルブロック製造用治具を用い、該コイルブロック製造用治具の前記模擬ティースの周囲及び該模擬ティース間に巻線を巻回して分布巻きコイルブロックを形成し、その後、前記基部から前記模擬ティースを外すことで前記コイルブロック製造用治具から分布巻きコイルブロックを取り外し、分布巻きコイルブロックを得ることを特徴とする請求項1記載のステータの製造方法。

【請求項3】

前記第1工程では、分布巻きコイルブロックを形成した後、該分布巻きコイルブロックに対して絶縁性樹脂をコーティングし、保護膜を形成することを特徴とする請求項1又は2に記載のステータの製造方法。

【請求項4】

前記第2工程では、前記分布巻きコイルブロックの内周側及び外周側の各々に、前記ステータコアの内周及び外周の形状を規定する治具を配設し、前記治具と前記コイルブロックとの間の隙間に前記粉末磁性体を充填して前記分布巻きコイルブロックの少なくとも内周側及び外周側を埋没させることを特徴とする請求項1〜3のいずれか一項に記載のステータの製造方法。

【請求項5】

前記第2工程では、前記粉末磁性体を、前記分布巻きコイルブロックの側方側から加圧加熱することを特徴とする請求項1〜4のいずれか一項に記載のステータの製造方法。

【請求項6】

回転可能なロータと、該ロータの周りに配置されるステータとを備える回転機の製造方法であって、

請求項1〜5のいずれか一項に記載のステータの製造方法によってステータを製造する工程と、

前記工程で得られたステータを前記ロータの周りに配置する工程と、を有することを特徴とする回転機の製造方法。

【請求項1】

周方向に沿って複数のティースが設けられた円環状のステータコアと、前記ティースの周囲及び該ティース間に巻回された分布巻きコイルとを備えるステータの製造方法であって、

巻線を巻回して予め定められた形状の分布巻きコイルブロックを形成する第1工程と、

前記分布巻きコイルブロックを粉末磁性体に埋没させ、該粉末磁性体を前記分布巻きコイルブロックとともに加圧加熱して前記分布巻きコイルブロックと一体化されてなるステータコアを形成する第2工程と、を有することを特徴とするステータの製造方法。

【請求項2】

前記第1工程では、柱状の基部と、該基部の側周面に挿脱可能に設けられ、かつ放射状に延出して設けられた複数の模擬ティースとを備えたコイルブロック製造用治具を用い、該コイルブロック製造用治具の前記模擬ティースの周囲及び該模擬ティース間に巻線を巻回して分布巻きコイルブロックを形成し、その後、前記基部から前記模擬ティースを外すことで前記コイルブロック製造用治具から分布巻きコイルブロックを取り外し、分布巻きコイルブロックを得ることを特徴とする請求項1記載のステータの製造方法。

【請求項3】

前記第1工程では、分布巻きコイルブロックを形成した後、該分布巻きコイルブロックに対して絶縁性樹脂をコーティングし、保護膜を形成することを特徴とする請求項1又は2に記載のステータの製造方法。

【請求項4】

前記第2工程では、前記分布巻きコイルブロックの内周側及び外周側の各々に、前記ステータコアの内周及び外周の形状を規定する治具を配設し、前記治具と前記コイルブロックとの間の隙間に前記粉末磁性体を充填して前記分布巻きコイルブロックの少なくとも内周側及び外周側を埋没させることを特徴とする請求項1〜3のいずれか一項に記載のステータの製造方法。

【請求項5】

前記第2工程では、前記粉末磁性体を、前記分布巻きコイルブロックの側方側から加圧加熱することを特徴とする請求項1〜4のいずれか一項に記載のステータの製造方法。

【請求項6】

回転可能なロータと、該ロータの周りに配置されるステータとを備える回転機の製造方法であって、

請求項1〜5のいずれか一項に記載のステータの製造方法によってステータを製造する工程と、

前記工程で得られたステータを前記ロータの周りに配置する工程と、を有することを特徴とする回転機の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−115875(P2013−115875A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257941(P2011−257941)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]