ステータセグメント、ステータ、及び静翼

【課題】 ステータセグメント53の製造コストの低減と、前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【解決手段】 アウターバンド55とインナーバンド63の間に連結するように配設された静翼67は、翼スパン方向Dへ延びるように構成された胴体部69と;胴体部69のチップ側に形成されかつ翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されたアウター傾斜部71と;アウター傾斜部71のチップ側に形成されかつ翼スパン方向Dに対して平行に構成された被保持部75と;被保持部75に連続して形成されかつ翼スパン方向Dに対して平行に構成された突き刺し部79と;を備えたこと。

【解決手段】 アウターバンド55とインナーバンド63の間に連結するように配設された静翼67は、翼スパン方向Dへ延びるように構成された胴体部69と;胴体部69のチップ側に形成されかつ翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されたアウター傾斜部71と;アウター傾斜部71のチップ側に形成されかつ翼スパン方向Dに対して平行に構成された被保持部75と;被保持部75に連続して形成されかつ翼スパン方向Dに対して平行に構成された突き刺し部79と;を備えたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータに用いられるステータ、該ステータのセグメントであるステータセグメント、及び該ステータセグメントの構成要素である静翼に関する。

【背景技術】

【0002】

ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータは、通常、セグメント化されてあって、複数のステータセグメントを環状に配置してなるものである。そして、前記ステータセグメントの従来技術としては、例えば、図8(a)(b)に示すステータセグメント1と、図10(a)(b)に示すステータセグメント3がある。なお、図中、「F」は、前方向を指し、「R」は、後方向を指す。

【0003】

まず、第1の従来技術に係わるステータセグメント1の構成について説明する。

【0004】

図8(a)(b)に示すように、ステータセグメント1は、円弧状のアウターバンド5を具備しており、このアウターバンド5は、前側に、円弧状のフロントリム7を有しており、後側に、円弧状のリアリム9を有している。なお、フロントリム7及びリアリム9は、前記ガスタービンエンジンにおけるエンジンケース11に適宜の手段によって支持されるものである。

【0005】

アウターバンド5に対向する位置には、環状のインナーバンド13が配設されており、インナーバンド13には、複数のインナー係合穴15が円弧方向に沿って等間隔に形成されている。

【0006】

アウターバンド5とインナーバンド13の間には、複数枚の静翼17が連結するように配設されており、各静翼17の具体的な構成は、次のようになる。

【0007】

即ち、各静翼17は、正圧面Fpと負圧面Fnをそれぞれ有してあって、胴体部19をそれぞれ備えている。また、胴体部19は、翼スパン方向Dへ延びるように構成されてあって、図9に示すように、ステータセグメント1の製造の際に保持具21によって保持されるものである。

【0008】

胴体部19の先端には、突き刺し部23が連続して形成されており、突き刺し部23は、翼スパン方向Dへ延びるように構成されてあって、チップ側に、エッジ23eを有している。また、胴体部19のハブ側には、対応関係にあるインナー係合穴15に係合可能な係合突起25が形成されている。

【0009】

前述の構成に基づいて、第1の従来技術に係わるステータセグメント1にあっては、胴体部19は、翼スパン方向Dに対して平行に構成されて、突き刺し部23は、翼スパン方向Dに対して平行に構成されてあって、チップ側にエッジ23eを有しているため、保持具21によって胴体部19を保持した状態の下で、保持具21をアウターバンド5の内側面に対して接近させることにより、静翼17をアウターバンド5の内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼17とアウターバンド5を連結することができる。そのため、ステータセグメント1の製造する際に、複数枚の静翼17の一部が係合可能な複数のアウター係合穴をアウターバンド5に形成する必要がなくなって、ステータセグメント1の製造コストの低減を図ることができる。

【0010】

続いて、第2の従来技術に係わるステータセグメント3の構成について説明する。

【0011】

図10(a)(b)に示すように、ステータセグメント3は、円弧状のアウターバンド27を具備しており、このアウターバンド27は、前側に、円弧状のフロントリム29を有しており、後側に、円弧状のリアリム31を有している。なお、フロントリム29及びリアリム31は、前記ガスタービンエンジンにおけるエンジンケース33に適宜の手段によって支持されるものである。また、アウターバンド27には、複数のアウター係合穴35が円弧方向に沿って等間隔に形成されている。

【0012】

アウターバンド27に対向する位置には、インナーバンド37が配設されており、インナーバンド37には、複数のインナー係合穴39が円弧方向に沿って等間隔に形成されている。

【0013】

アウターバンド27とインナーバンド37の間には、複数枚の静翼41が連結するように配設されており、各静翼41の具体的な構成は、次のようになる。

【0014】

即ち、各静翼41は、正圧面Fpと負圧面Fnをそれぞれ有してあって、胴体部43をそれぞれ備えており、胴体部43は、スパン方向Dへ延びるように構成されている。また、胴体部43のチップ側には、アウター傾斜部45が形成されており、アウター傾斜部45は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0015】

胴体部43のハブ側には、インナー傾斜部47が形成されており、インナー傾斜部47は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。また、アウター傾斜部45のチップ側には、対応関係にあるアウター係合穴35に係合可能な係合片49が形成されており、インナー傾斜部47のハブ側には、対応関係にあるインナー係合穴39に係合可能な係合突起51が形成されている。

【0016】

前述の構成に基づいて、第2の従来技術に係わるステータセグメント3にあっては、アウター傾斜部45及びインナー傾斜部47が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼41におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。そのため、図7(b)に示すように、静翼41間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図7(b)における全圧損失の大きい領域Gは、3次元定常粘性CFD(Computational Fluid Dynamics)解析により求められる。

【0017】

なお、本発明に関連する先行技術として特許文献1に示すものがある。

【特許文献1】特開平6−81603号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ところで、第1の従来技術に係わるステータセグメント1にあっては、ステータセグメント1の製造コストの低減を図ることができるものの、前記軸流圧縮機の稼動中に、静翼17におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じる。そのため、図7(a)に示すように、静翼17間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが大きくなって、前記軸流圧縮機の空力性能の低下するという問題がある。ここで、図7(a)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0019】

一方、第2の従来技術に係わるステータセグメント3の場合にあっては、前記軸流圧縮機の空力性能の向上を図ることができるものの、アウター傾斜部45が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されてあって、静翼41をアウターバンド27の内側面に垂直に突き刺すことができない。換言すれば、所謂スタビング手法を用いて静翼41とアウターバンド27を連結することができない。そのため、ステータセグメント3の製造する際に、アウターバンド27に複数枚の静翼41の係合片49が係合可能な複数のアウター係合穴35を形成する必要があって、ステータセグメント3の製造コストの高くなるという問題がある。

【0020】

なお、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントであるステータセグメントにあっても、前述の問題と同様の問題がある。

【課題を解決するための手段】

【0021】

請求項1に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0022】

請求項1に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0023】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0024】

請求項2に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターバンドに配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

ステータの径方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0025】

請求項2に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0026】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0027】

請求項3に記載の発明にあっては、請求項1又は請求項2に記載の発明特定事項の他に、各静翼は、

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

をそれぞれ備えたことを特徴とする。

【0028】

請求項3に記載の発明特定事項によると、請求項1又は請求項2に記載の発明特定事項による作用の他に、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0029】

請求項4に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0030】

請求項4に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、ハブ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記インナーバンドの外側面に対して接近させることにより、前記静翼を前記インナーバンドの外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができる。

【0031】

また、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0032】

請求項5に記載の発明にあっては、請求項4に記載の発明特定事項の他に、各静翼は、

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

をそれぞれ備えたことを特徴とする。

【0033】

請求項5に記載の発明特定事項によると、請求項4に記載の発明特定事項による作用の他に、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0034】

請求項6に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機に用いられるステータにおいて、

請求項1から請求項5のうちのいずれかの請求項に記載のステータセグメントを環状に配置したことを特徴とする。

【0035】

請求項6に記載の発明特定事項によると、請求項1から請求項5のうちのいずれかの請求項に記載の発明特定事項による作用と同様の作用を奏する。

【0036】

請求項7に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

を具備したことを特徴とする。

【0037】

請求項7に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0038】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0039】

請求項8に記載の発明にあっては、請求項7に記載の発明特定事項の他に、前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

を具備したことを特徴とする。

【0040】

請求項8に記載の発明特定事項によると、請求項7に記載の発明特定事項による作用の他に、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0041】

請求項9に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

を具備したことを特徴とする。

【0042】

請求項9に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、ハブ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記インナーバンドの外側面に対して接近させることにより、前記静翼を前記インナーバンドの外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができる。

【0043】

また、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0044】

請求項10に記載の発明にあっては、請求項9に記載の発明特定事項の他に、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【発明の効果】

【0045】

請求項1から請求項3、請求項6から請求項8のうちのいずれかの請求項に記載の発明によれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができるため、前記ステータセグメントの製造する際に、前記アウターバンドに前記静翼の一部が係合可能なアウター係合穴を形成する必要がなくなって、前記ステータセグメントの製造コストの低減を図ることができる。

【0046】

また、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を図ることができる。

【0047】

つまり、前記ステータセグメントの製造コストの低減と、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0048】

特に、請求項3、請求項6、請求項8のうちのいずれかの請求項に記載の発明によれば、前記静翼における前記チップ近傍部分及びハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍及びハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能のより一層の向上を図ることができる。

【0049】

更に、請求項4、請求項5、請求項9、請求項10のうちのいずれかの請求項に記載の発明によれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができるため、前記ステータセグメントの製造する際に、前記インナーバンドに前記静翼の一部が係合可能なインナー係合穴を形成する必要がなくなって、前記ステータセグメントの製造コストの低減を図ることができる。

【0050】

また、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を図ることができる。

【0051】

つまり、前記ステータセグメントの製造コストの低減と、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0052】

特に、請求項5又は請求項10に記載の発明によれば、前記静翼における前記チップ近傍部分及びハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍及びハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能のより一層の向上を図ることができる。

【発明を実施するための最良の形態】

【0053】

以下、本発明をより詳細に説明するために、本発明の各実施形態につき、適宜に図面を参照して説明する。なお、図面中において、「F」は、前方向を指してあって、「R」は、後方向を指している。

【0054】

(第1の実施形態)

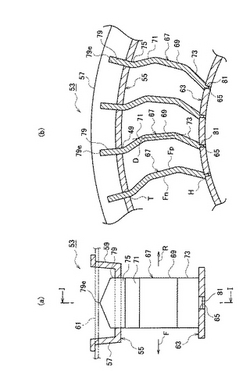

図1(a)(b)及び図2に示すように、第1の実施形態に係わるステータセグメント53は、ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータのセグメントであって、円弧状のアウターバンド55を具備している。また、アウターバンド55は、前側に、円弧状のフロントリム57を有しており、後側に、円弧状のリアリム59を有している。なお、フロントリム57及びリアリム59は、前記ガスタービンエンジンにおけるエンジンケース61に適宜の手段によって支持されるものである。

【0055】

アウターバンド55に対向する位置には、環状のインナーバンド63が配設されており、インナーバンド63には、複数のインナー係合穴65が円弧方向に沿って等間隔に形成されている。

【0056】

アウターバンド55とインナーバンド63の間には、複数枚の静翼67が連結するように配設されており、各静翼67の具体的な構成は、次のようになる。

【0057】

即ち、静翼67は、正圧面Fpと負圧面Fnを有してあって、胴体部69を備えてあって、胴体部69は、翼スパン方向Dへ延びるように構成されている。また、胴体部69のチップ側には、アウター傾斜部71が形成されており、アウター傾斜部71は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。更に、胴体部69のハブ側には、インナー傾斜部73が形成されており、インナー傾斜部73は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0058】

アウター傾斜部71のチップ側には、被保持部75が形成されており、被保持部75は、図3に示すように、ステータセグメント53の製造の際に保持具77によって保持されるものであって、翼スパン方向Dに対して平行に構成されている。なお、本発明の実施形態にあっては、被保持部75の翼スパン方向Dの長さは、0.5mm以上であって1.0mm以下になるように設定されている。また、被保持部75には、突き刺し部79が連続して形成されており、突き刺し部79は、翼スパン方向Dへ延びるように構成されてあって、チップ側に、エッジ79eを有している。

【0059】

インナー傾斜部73には、対応関係にあるインナー係合穴65に係合可能な係合突起81が形成されている。

【0060】

次に、第1の実施形態の作用について説明する。

【0061】

被保持部75は、翼スパン方向Dに対して平行にそれぞれ構成されて、突き刺し部79は、翼スパン方向Dに対して平行にそれぞれ構成されてあって、チップ側にエッジ79eを有しているため、保持具77によって被保持部75を保持した状態の下で、保持具77をアウターバンド55の内側面に対して接近させることにより、静翼67をアウターバンド55の内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼67とアウターバンド55を連結することができる。

【0062】

また、アウター傾斜部71及びインナー傾斜部73が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼67におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0063】

以上の如き、第1の実施形態によれば、所謂スタビング手法を用いて静翼67とアウターバンド55を連結することができるため、ステータセグメント53の製造する際に、アウターバンド55に静翼67の一部が係合可能なアウター係合穴を形成する必要がなくなって、ステータセグメント53の製造コストの低減を図ることができる。

【0064】

また、前記軸流圧縮機の稼動中に、静翼67におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができるため、図6(a)に示すように、静翼67間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図6(a)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0065】

つまり、ステータセグメント53の製造コストの低減と、前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0066】

なお、本発明は、前述の第1の実施形態の説明に限るものではなく、例えば、次のように種々の態様で実施可能である。

【0067】

即ち、ステータセグメント53からインナーバンド63を省略しても、同様の作用、効果を奏するものである。

【0068】

また、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントとして、ステータセグメント53を用いても、同様の作用、効果を奏するものである。

【0069】

(第2の実施形態)

図4(a)(b)に示すように、第2の実施形態に係わるステータセグメント83は、第1の実施形態に係わるステータセグメント53と同様に、ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータのセグメントであって、円弧状のアウターバンド85を具備している。また、アウターバンド85は、前側に、円弧状のフロントリム87を有しており、後側に、円弧状のリアリム89を有している。更に、アウターバンド85には、複数のアウター係合穴91が円弧方向に沿って等間隔に形成されている。なお、フロントリム87及びリアリム89は、前記ガスタービンエンジンにおけるエンジンケース93に適宜の手段によって支持されるものである。

【0070】

アウターバンド85に対向する位置には、環状のインナーバンド95が配設されている。

【0071】

アウターバンド85とインナーバンド95の間には、複数枚の静翼97が連結するように配設されており、各静翼97の具体的な構成は、次のようになる。

【0072】

即ち、静翼97は、正圧面Fpと負圧面Fnを有してあって、胴体部99を備えてあって、胴体部99は、翼スパン方向Dへ延びるように構成されている。また、胴体部99のチップ側には、アウター傾斜部101が形成されており、アウター傾斜部101は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。更に、胴体部99のハブ側には、インナー傾斜部103が形成されており、インナー傾斜部103は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0073】

インナー傾斜部103のハブ側には、被保持部105が形成されており、被保持部105は、図5に示すように、ステータセグメント83の製造の際に保持具107によって保持されるものであって、翼スパン方向Dに対して平行に構成されている。なお、本発明の実施形態にあっては、被保持部105の翼スパン方向Dの長さは、0.5mm以上であって1.0mm以下になるように設定されている。また、被保持部105には、突き刺し部109が連続して形成されており、突き刺し部109は、翼スパン方向Dへ延びるように構成されてあって、ハブ側に、エッジ109eを有している。

【0074】

アウター傾斜部101には、対応関係にあるアウター係合穴91に係合可能な係合突起111が形成されている。

【0075】

次に、第2の実施形態の作用について説明する。

【0076】

被保持部105は、翼スパン方向Dに対して平行にそれぞれ構成されて、突き刺し部109は、翼スパン方向Dに対して平行にそれぞれ構成されてあって、ハブ側にエッジ109eを有しているため、保持具107によって被保持部105を保持した状態の下で、保持具107を治具113にセットしたインナーバンド95の外側面に対して接近させることにより、静翼97をインナーバンド95の外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼97とインナーバンド95を連結することができる。

【0077】

また、アウター傾斜部101及びインナー傾斜部103が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼97におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0078】

以上の如き、第2の実施形態によれば、所謂スタビング手法を用いて静翼97とインナーバンド95を連結することができるため、ステータセグメント83の製造する際に、インナーバンド95に静翼97の一部が係合可能なインナー係合穴を形成する必要がなくなって、ステータセグメント83の製造コストの低減を図ることができる。

【0079】

また、前記軸流圧縮機の稼動中に、静翼97におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができるため、図6(b)に示すように、静翼97間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図6(b)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0080】

つまり、ステータセグメント83の製造コストの低減と、前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0081】

なお、本発明は、前述の第2の実施形態の説明に限るものではなく、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントとして、ステータセグメント83を用いても、同様の作用、効果を奏するものである。

【図面の簡単な説明】

【0082】

【図1】図1(a)は、第1の実施形態に係わるステータセグメントの側断面図であって、図1(b)は、図1(a)におけるI-I線に沿った図である。

【図2】第1の実施形態に係わる静翼を後視から見た図である。

【図3】第1の実施形態に係わる静翼を保持具によって保持した状態を示す図である。

【図4】図4(a)は、第2の実施形態に係わるステータセグメントの側断面図であって、図4(b)は、図4(a)におけるII-II線に沿った図である。

【図5】第2の実施形態に係わる静翼を保持具によって保持した状態を示す図である。

【図6】図6(a)は、第1の実施形態に係わる静翼間における全圧損失の大きい領域を示す後視からの図であって、図6(b)は、第2の実施形態に係わる静翼間における全圧損失の大きい領域を示す後視からの図である。

【図7】図7(a)は、第1の従来技術に係わる静翼間における全圧損失の大きい領域を示す後視からの図であって、図7(b)は、第2の従来技術に係わる静翼間における全圧損失の大きい領域を示す後視からの図である。

【図8】図8(a)は、第1の従来技術に係わるステータセグメントの側断面図であって、図8(b)は、図8(a)におけるIII-III線に沿った図である。

【図9】第1の従来技術に係わる静翼を保持具によって保持した状態を示す図である。

【図10】図10(a)は、第2の従来技術に係わるステータセグメントの側断面図であって、図10(b)は、図10(a)におけるIV-IV線に沿った図である。

【符号の説明】

【0083】

53 ステータセグメント

55 アウターバンド

63 インナーバンド

67 静翼

69 胴体部

71 アウター傾斜部

73 インナー傾斜部

75 被保持部

77 保持具

79 突き刺し部

79e エッジ

83 ステータセグメント

85 アウターバンド

95 インナーバンド

97 静翼

99 胴体部

101 アウター傾斜部

103 インナー傾斜部

105 被保持部

107 保持具

109 突き刺し部

109e エッジ

【技術分野】

【0001】

本発明は、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータに用いられるステータ、該ステータのセグメントであるステータセグメント、及び該ステータセグメントの構成要素である静翼に関する。

【背景技術】

【0002】

ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータは、通常、セグメント化されてあって、複数のステータセグメントを環状に配置してなるものである。そして、前記ステータセグメントの従来技術としては、例えば、図8(a)(b)に示すステータセグメント1と、図10(a)(b)に示すステータセグメント3がある。なお、図中、「F」は、前方向を指し、「R」は、後方向を指す。

【0003】

まず、第1の従来技術に係わるステータセグメント1の構成について説明する。

【0004】

図8(a)(b)に示すように、ステータセグメント1は、円弧状のアウターバンド5を具備しており、このアウターバンド5は、前側に、円弧状のフロントリム7を有しており、後側に、円弧状のリアリム9を有している。なお、フロントリム7及びリアリム9は、前記ガスタービンエンジンにおけるエンジンケース11に適宜の手段によって支持されるものである。

【0005】

アウターバンド5に対向する位置には、環状のインナーバンド13が配設されており、インナーバンド13には、複数のインナー係合穴15が円弧方向に沿って等間隔に形成されている。

【0006】

アウターバンド5とインナーバンド13の間には、複数枚の静翼17が連結するように配設されており、各静翼17の具体的な構成は、次のようになる。

【0007】

即ち、各静翼17は、正圧面Fpと負圧面Fnをそれぞれ有してあって、胴体部19をそれぞれ備えている。また、胴体部19は、翼スパン方向Dへ延びるように構成されてあって、図9に示すように、ステータセグメント1の製造の際に保持具21によって保持されるものである。

【0008】

胴体部19の先端には、突き刺し部23が連続して形成されており、突き刺し部23は、翼スパン方向Dへ延びるように構成されてあって、チップ側に、エッジ23eを有している。また、胴体部19のハブ側には、対応関係にあるインナー係合穴15に係合可能な係合突起25が形成されている。

【0009】

前述の構成に基づいて、第1の従来技術に係わるステータセグメント1にあっては、胴体部19は、翼スパン方向Dに対して平行に構成されて、突き刺し部23は、翼スパン方向Dに対して平行に構成されてあって、チップ側にエッジ23eを有しているため、保持具21によって胴体部19を保持した状態の下で、保持具21をアウターバンド5の内側面に対して接近させることにより、静翼17をアウターバンド5の内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼17とアウターバンド5を連結することができる。そのため、ステータセグメント1の製造する際に、複数枚の静翼17の一部が係合可能な複数のアウター係合穴をアウターバンド5に形成する必要がなくなって、ステータセグメント1の製造コストの低減を図ることができる。

【0010】

続いて、第2の従来技術に係わるステータセグメント3の構成について説明する。

【0011】

図10(a)(b)に示すように、ステータセグメント3は、円弧状のアウターバンド27を具備しており、このアウターバンド27は、前側に、円弧状のフロントリム29を有しており、後側に、円弧状のリアリム31を有している。なお、フロントリム29及びリアリム31は、前記ガスタービンエンジンにおけるエンジンケース33に適宜の手段によって支持されるものである。また、アウターバンド27には、複数のアウター係合穴35が円弧方向に沿って等間隔に形成されている。

【0012】

アウターバンド27に対向する位置には、インナーバンド37が配設されており、インナーバンド37には、複数のインナー係合穴39が円弧方向に沿って等間隔に形成されている。

【0013】

アウターバンド27とインナーバンド37の間には、複数枚の静翼41が連結するように配設されており、各静翼41の具体的な構成は、次のようになる。

【0014】

即ち、各静翼41は、正圧面Fpと負圧面Fnをそれぞれ有してあって、胴体部43をそれぞれ備えており、胴体部43は、スパン方向Dへ延びるように構成されている。また、胴体部43のチップ側には、アウター傾斜部45が形成されており、アウター傾斜部45は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0015】

胴体部43のハブ側には、インナー傾斜部47が形成されており、インナー傾斜部47は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。また、アウター傾斜部45のチップ側には、対応関係にあるアウター係合穴35に係合可能な係合片49が形成されており、インナー傾斜部47のハブ側には、対応関係にあるインナー係合穴39に係合可能な係合突起51が形成されている。

【0016】

前述の構成に基づいて、第2の従来技術に係わるステータセグメント3にあっては、アウター傾斜部45及びインナー傾斜部47が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼41におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。そのため、図7(b)に示すように、静翼41間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図7(b)における全圧損失の大きい領域Gは、3次元定常粘性CFD(Computational Fluid Dynamics)解析により求められる。

【0017】

なお、本発明に関連する先行技術として特許文献1に示すものがある。

【特許文献1】特開平6−81603号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ところで、第1の従来技術に係わるステータセグメント1にあっては、ステータセグメント1の製造コストの低減を図ることができるものの、前記軸流圧縮機の稼動中に、静翼17におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じる。そのため、図7(a)に示すように、静翼17間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが大きくなって、前記軸流圧縮機の空力性能の低下するという問題がある。ここで、図7(a)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0019】

一方、第2の従来技術に係わるステータセグメント3の場合にあっては、前記軸流圧縮機の空力性能の向上を図ることができるものの、アウター傾斜部45が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されてあって、静翼41をアウターバンド27の内側面に垂直に突き刺すことができない。換言すれば、所謂スタビング手法を用いて静翼41とアウターバンド27を連結することができない。そのため、ステータセグメント3の製造する際に、アウターバンド27に複数枚の静翼41の係合片49が係合可能な複数のアウター係合穴35を形成する必要があって、ステータセグメント3の製造コストの高くなるという問題がある。

【0020】

なお、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントであるステータセグメントにあっても、前述の問題と同様の問題がある。

【課題を解決するための手段】

【0021】

請求項1に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0022】

請求項1に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0023】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0024】

請求項2に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターバンドに配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

ステータの径方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0025】

請求項2に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0026】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0027】

請求項3に記載の発明にあっては、請求項1又は請求項2に記載の発明特定事項の他に、各静翼は、

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

をそれぞれ備えたことを特徴とする。

【0028】

請求項3に記載の発明特定事項によると、請求項1又は請求項2に記載の発明特定事項による作用の他に、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0029】

請求項4に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とする。

【0030】

請求項4に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、ハブ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記インナーバンドの外側面に対して接近させることにより、前記静翼を前記インナーバンドの外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができる。

【0031】

また、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0032】

請求項5に記載の発明にあっては、請求項4に記載の発明特定事項の他に、各静翼は、

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

をそれぞれ備えたことを特徴とする。

【0033】

請求項5に記載の発明特定事項によると、請求項4に記載の発明特定事項による作用の他に、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0034】

請求項6に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機に用いられるステータにおいて、

請求項1から請求項5のうちのいずれかの請求項に記載のステータセグメントを環状に配置したことを特徴とする。

【0035】

請求項6に記載の発明特定事項によると、請求項1から請求項5のうちのいずれかの請求項に記載の発明特定事項による作用と同様の作用を奏する。

【0036】

請求項7に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

を具備したことを特徴とする。

【0037】

請求項7に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、チップ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記アウターバンドの内側面に対して接近させることにより、前記静翼を前記アウターバンドの内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができる。

【0038】

また、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0039】

請求項8に記載の発明にあっては、請求項7に記載の発明特定事項の他に、前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

を具備したことを特徴とする。

【0040】

請求項8に記載の発明特定事項によると、請求項7に記載の発明特定事項による作用の他に、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0041】

請求項9に記載の発明にあっては、ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

を具備したことを特徴とする。

【0042】

請求項9に記載の発明特定事項によると、前記被保持部は、前記翼スパン方向に対して平行に構成されて、前記突き刺し部は、前記翼スパン方向に対して平行に構成されてあって、ハブ側に前記エッジを有しているため、前記保持具によって前記被保持部を保持した状態の下で、前記保持具を前記インナーバンドの外側面に対して接近させることにより、前記静翼を前記インナーバンドの外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができる。

【0043】

また、前記インナー傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0044】

請求項10に記載の発明にあっては、請求項9に記載の発明特定事項の他に、前記アウター傾斜部が前記翼スパン方向に対して負圧面側へ傾斜するように構成されているため、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができる。

【発明の効果】

【0045】

請求項1から請求項3、請求項6から請求項8のうちのいずれかの請求項に記載の発明によれば、所謂スタビング手法を用いて前記静翼と前記アウターバンドを連結することができるため、前記ステータセグメントの製造する際に、前記アウターバンドに前記静翼の一部が係合可能なアウター係合穴を形成する必要がなくなって、前記ステータセグメントの製造コストの低減を図ることができる。

【0046】

また、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるチップ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を図ることができる。

【0047】

つまり、前記ステータセグメントの製造コストの低減と、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0048】

特に、請求項3、請求項6、請求項8のうちのいずれかの請求項に記載の発明によれば、前記静翼における前記チップ近傍部分及びハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍及びハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能のより一層の向上を図ることができる。

【0049】

更に、請求項4、請求項5、請求項9、請求項10のうちのいずれかの請求項に記載の発明によれば、所謂スタビング手法を用いて前記静翼と前記インナーバンドを連結することができるため、前記ステータセグメントの製造する際に、前記インナーバンドに前記静翼の一部が係合可能なインナー係合穴を形成する必要がなくなって、前記ステータセグメントの製造コストの低減を図ることができる。

【0050】

また、前記軸流ファン又は前記軸流圧縮機の稼動中に、前記静翼におけるハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を図ることができる。

【0051】

つまり、前記ステータセグメントの製造コストの低減と、前記軸流ファン又は前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0052】

特に、請求項5又は請求項10に記載の発明によれば、前記静翼における前記チップ近傍部分及びハブ近傍部分に空気の剥離が生じることを十分に抑えることができるため、前記静翼間におけるチップ近傍及びハブ近傍に全圧損失の大きい領域が小さくなって、前記軸流ファン又は前記軸流圧縮機の空力性能のより一層の向上を図ることができる。

【発明を実施するための最良の形態】

【0053】

以下、本発明をより詳細に説明するために、本発明の各実施形態につき、適宜に図面を参照して説明する。なお、図面中において、「F」は、前方向を指してあって、「R」は、後方向を指している。

【0054】

(第1の実施形態)

図1(a)(b)及び図2に示すように、第1の実施形態に係わるステータセグメント53は、ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータのセグメントであって、円弧状のアウターバンド55を具備している。また、アウターバンド55は、前側に、円弧状のフロントリム57を有しており、後側に、円弧状のリアリム59を有している。なお、フロントリム57及びリアリム59は、前記ガスタービンエンジンにおけるエンジンケース61に適宜の手段によって支持されるものである。

【0055】

アウターバンド55に対向する位置には、環状のインナーバンド63が配設されており、インナーバンド63には、複数のインナー係合穴65が円弧方向に沿って等間隔に形成されている。

【0056】

アウターバンド55とインナーバンド63の間には、複数枚の静翼67が連結するように配設されており、各静翼67の具体的な構成は、次のようになる。

【0057】

即ち、静翼67は、正圧面Fpと負圧面Fnを有してあって、胴体部69を備えてあって、胴体部69は、翼スパン方向Dへ延びるように構成されている。また、胴体部69のチップ側には、アウター傾斜部71が形成されており、アウター傾斜部71は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。更に、胴体部69のハブ側には、インナー傾斜部73が形成されており、インナー傾斜部73は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0058】

アウター傾斜部71のチップ側には、被保持部75が形成されており、被保持部75は、図3に示すように、ステータセグメント53の製造の際に保持具77によって保持されるものであって、翼スパン方向Dに対して平行に構成されている。なお、本発明の実施形態にあっては、被保持部75の翼スパン方向Dの長さは、0.5mm以上であって1.0mm以下になるように設定されている。また、被保持部75には、突き刺し部79が連続して形成されており、突き刺し部79は、翼スパン方向Dへ延びるように構成されてあって、チップ側に、エッジ79eを有している。

【0059】

インナー傾斜部73には、対応関係にあるインナー係合穴65に係合可能な係合突起81が形成されている。

【0060】

次に、第1の実施形態の作用について説明する。

【0061】

被保持部75は、翼スパン方向Dに対して平行にそれぞれ構成されて、突き刺し部79は、翼スパン方向Dに対して平行にそれぞれ構成されてあって、チップ側にエッジ79eを有しているため、保持具77によって被保持部75を保持した状態の下で、保持具77をアウターバンド55の内側面に対して接近させることにより、静翼67をアウターバンド55の内側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼67とアウターバンド55を連結することができる。

【0062】

また、アウター傾斜部71及びインナー傾斜部73が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼67におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0063】

以上の如き、第1の実施形態によれば、所謂スタビング手法を用いて静翼67とアウターバンド55を連結することができるため、ステータセグメント53の製造する際に、アウターバンド55に静翼67の一部が係合可能なアウター係合穴を形成する必要がなくなって、ステータセグメント53の製造コストの低減を図ることができる。

【0064】

また、前記軸流圧縮機の稼動中に、静翼67におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができるため、図6(a)に示すように、静翼67間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図6(a)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0065】

つまり、ステータセグメント53の製造コストの低減と、前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0066】

なお、本発明は、前述の第1の実施形態の説明に限るものではなく、例えば、次のように種々の態様で実施可能である。

【0067】

即ち、ステータセグメント53からインナーバンド63を省略しても、同様の作用、効果を奏するものである。

【0068】

また、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントとして、ステータセグメント53を用いても、同様の作用、効果を奏するものである。

【0069】

(第2の実施形態)

図4(a)(b)に示すように、第2の実施形態に係わるステータセグメント83は、第1の実施形態に係わるステータセグメント53と同様に、ジェットエンジン等のガスタービンエンジンにおける軸流圧縮機のステータのセグメントであって、円弧状のアウターバンド85を具備している。また、アウターバンド85は、前側に、円弧状のフロントリム87を有しており、後側に、円弧状のリアリム89を有している。更に、アウターバンド85には、複数のアウター係合穴91が円弧方向に沿って等間隔に形成されている。なお、フロントリム87及びリアリム89は、前記ガスタービンエンジンにおけるエンジンケース93に適宜の手段によって支持されるものである。

【0070】

アウターバンド85に対向する位置には、環状のインナーバンド95が配設されている。

【0071】

アウターバンド85とインナーバンド95の間には、複数枚の静翼97が連結するように配設されており、各静翼97の具体的な構成は、次のようになる。

【0072】

即ち、静翼97は、正圧面Fpと負圧面Fnを有してあって、胴体部99を備えてあって、胴体部99は、翼スパン方向Dへ延びるように構成されている。また、胴体部99のチップ側には、アウター傾斜部101が形成されており、アウター傾斜部101は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。更に、胴体部99のハブ側には、インナー傾斜部103が形成されており、インナー傾斜部103は、翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されている。

【0073】

インナー傾斜部103のハブ側には、被保持部105が形成されており、被保持部105は、図5に示すように、ステータセグメント83の製造の際に保持具107によって保持されるものであって、翼スパン方向Dに対して平行に構成されている。なお、本発明の実施形態にあっては、被保持部105の翼スパン方向Dの長さは、0.5mm以上であって1.0mm以下になるように設定されている。また、被保持部105には、突き刺し部109が連続して形成されており、突き刺し部109は、翼スパン方向Dへ延びるように構成されてあって、ハブ側に、エッジ109eを有している。

【0074】

アウター傾斜部101には、対応関係にあるアウター係合穴91に係合可能な係合突起111が形成されている。

【0075】

次に、第2の実施形態の作用について説明する。

【0076】

被保持部105は、翼スパン方向Dに対して平行にそれぞれ構成されて、突き刺し部109は、翼スパン方向Dに対して平行にそれぞれ構成されてあって、ハブ側にエッジ109eを有しているため、保持具107によって被保持部105を保持した状態の下で、保持具107を治具113にセットしたインナーバンド95の外側面に対して接近させることにより、静翼97をインナーバンド95の外側面に垂直に突き刺すことができる。換言すれば、所謂スタビング手法を用いて静翼97とインナーバンド95を連結することができる。

【0077】

また、アウター傾斜部101及びインナー傾斜部103が翼スパン方向Dに対して負圧面Fn側へ傾斜するように構成されているため、前記軸流圧縮機の稼動中に、静翼97におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができる。

【0078】

以上の如き、第2の実施形態によれば、所謂スタビング手法を用いて静翼97とインナーバンド95を連結することができるため、ステータセグメント83の製造する際に、インナーバンド95に静翼97の一部が係合可能なインナー係合穴を形成する必要がなくなって、ステータセグメント83の製造コストの低減を図ることができる。

【0079】

また、前記軸流圧縮機の稼動中に、静翼97におけるチップT近傍部分及びハブH近傍部分に空気の剥離が生じることを十分に抑えることができるため、図6(b)に示すように、静翼97間におけるチップT近傍及びハブH近傍に全圧損失の大きい領域Gが小さくなって、前記軸流圧縮機の空力性能の向上を図ることができる。ここで、図6(b)における全圧損失の大きい領域Gは、3次元定常粘性CFD解析により求められる。

【0080】

つまり、ステータセグメント83の製造コストの低減と、前記軸流圧縮機の空力性能の向上を両立して図ることができる。

【0081】

なお、本発明は、前述の第2の実施形態の説明に限るものではなく、前記ガスタービンエンジンにおける軸流ファンのステータのセグメントとして、ステータセグメント83を用いても、同様の作用、効果を奏するものである。

【図面の簡単な説明】

【0082】

【図1】図1(a)は、第1の実施形態に係わるステータセグメントの側断面図であって、図1(b)は、図1(a)におけるI-I線に沿った図である。

【図2】第1の実施形態に係わる静翼を後視から見た図である。

【図3】第1の実施形態に係わる静翼を保持具によって保持した状態を示す図である。

【図4】図4(a)は、第2の実施形態に係わるステータセグメントの側断面図であって、図4(b)は、図4(a)におけるII-II線に沿った図である。

【図5】第2の実施形態に係わる静翼を保持具によって保持した状態を示す図である。

【図6】図6(a)は、第1の実施形態に係わる静翼間における全圧損失の大きい領域を示す後視からの図であって、図6(b)は、第2の実施形態に係わる静翼間における全圧損失の大きい領域を示す後視からの図である。

【図7】図7(a)は、第1の従来技術に係わる静翼間における全圧損失の大きい領域を示す後視からの図であって、図7(b)は、第2の従来技術に係わる静翼間における全圧損失の大きい領域を示す後視からの図である。

【図8】図8(a)は、第1の従来技術に係わるステータセグメントの側断面図であって、図8(b)は、図8(a)におけるIII-III線に沿った図である。

【図9】第1の従来技術に係わる静翼を保持具によって保持した状態を示す図である。

【図10】図10(a)は、第2の従来技術に係わるステータセグメントの側断面図であって、図10(b)は、図10(a)におけるIV-IV線に沿った図である。

【符号の説明】

【0083】

53 ステータセグメント

55 アウターバンド

63 インナーバンド

67 静翼

69 胴体部

71 アウター傾斜部

73 インナー傾斜部

75 被保持部

77 保持具

79 突き刺し部

79e エッジ

83 ステータセグメント

85 アウターバンド

95 インナーバンド

97 静翼

99 胴体部

101 アウター傾斜部

103 インナー傾斜部

105 被保持部

107 保持具

109 突き刺し部

109e エッジ

【特許請求の範囲】

【請求項1】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項2】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターバンドに配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

ステータの径方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項3】

各静翼は、

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

をそれぞれ備えたことを特徴とする請求項1又は請求項2に記載のステータセグメント。

【請求項4】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項5】

各静翼は、

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

をそれぞれ備えたことを特徴とする請求項4に記載のステータセグメント。

【請求項6】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機に用いられるステータにおいて、

請求項1から請求項5のうちのいずれかの請求項に記載のステータセグメントを環状に配置したことを特徴とするステータ。

【請求項7】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

を具備したことを特徴とする静翼。

【請求項8】

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

を具備したことを特徴とする請求項7に記載の静翼。

【請求項9】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

を具備したことを特徴とする静翼。

【請求項10】

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

を具備したことを特徴とする請求項9に記載の静翼。

【請求項1】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項2】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターバンドに配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

ステータの径方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項3】

各静翼は、

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

をそれぞれ備えたことを特徴とする請求項1又は請求項2に記載のステータセグメント。

【請求項4】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータのセグメントであるステータセグメントにおいて、

円弧状のアウターバンドと;

前記アウターインナーバンドに対向する位置に配置された円弧状のインナーバンドと;

前記アウターバンドと前記インナーバンドの間に連結するように配設された複数枚の静翼と;

を具備しており、

更に、各静翼は、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成されてあって、製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

をそれぞれ備えたことを特徴とするステータセグメント。

【請求項5】

各静翼は、

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

をそれぞれ備えたことを特徴とする請求項4に記載のステータセグメント。

【請求項6】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機に用いられるステータにおいて、

請求項1から請求項5のうちのいずれかの請求項に記載のステータセグメントを環状に配置したことを特徴とするステータ。

【請求項7】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

前記アウター傾斜部のチップ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、チップ側にエッジを有した突き刺し部と;

を具備したことを特徴とする静翼。

【請求項8】

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

を具備したことを特徴とする請求項7に記載の静翼。

【請求項9】

ガスタービンエンジンにおける軸流ファン又は軸流圧縮機のステータセグメントの構成要素の1つである静翼において、

翼スパン方向へ延びるように構成された胴体部と;

前記胴体部のハブ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたインナー傾斜部と;

前記インナー傾斜部のハブ側に形成され、前記翼スパン方向に対して平行に構成され、前記ステータセグメントの製造の際に保持具によって保持される被保持部と;

前記被保持部に連続して形成され、前記翼スパン方向に対して平行に構成され、ハブ側にエッジを有した突き刺し部と;

を具備したことを特徴とする静翼。

【請求項10】

前記胴体部のチップ側に形成され、前記翼スパン方向に対して負圧面側へ傾斜するように構成されたアウター傾斜部と;

を具備したことを特徴とする請求項9に記載の静翼。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−22744(P2006−22744A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−202379(P2004−202379)

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

[ Back to top ]