ストライカーの製造方法

【課題】ストライカーを1個のブランクから冷間圧造やプレス成形で一体成形して、取付座部と係合部との連結強度をバラツキなく強固にする。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として自動車のボンネットやドアの開閉ロック装置における一部品として用いられるストライカーに関するものである。

【背景技術】

【0002】

従来、この種のストライカーは、たとえば図16及図17に示すように、両端部に固定ボルト用の貫通孔11a,11aを有し、かつ中央前後部にカシメ孔11b,11bをもつ鋼製の取付座板11と、鋼製の丸棒材をその両端部が取付座板11のカシメ孔11b,11bに一致するようにU字状に屈曲しかつ各端部に鍔部12a,12aを形成してなる係合杆12とからなり、上記取付座板11のカシメ孔11b,11bに加熱した係合杆12の両端部を差し込み、取付座板11の裏側からその差込み先端部をカシメ止めして両者を結合するようになされている。

【0003】

そして、このストライカーは自動車におけるボンネットの裏側のベース部材や、ドアと対向する車体側の剛性フレームの側面などに取付座板11の貫通孔11a,11aに挿入される一対の固定ボルト(図示せず)により螺着されて用いられる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上記した従来のストライカーによれば、鋼製のプレートから取付座板11を、また鋼製の丸棒材からU字状の係合杆12をそれぞれのプレス機や加工機などにより個別に製造し、その後、さらに取付座板11に係合杆12を加熱状態の下で差し込んでカシメ止めして結合するため、カシメ周りがカシメ時の熱により軟化して取付座板11自体の強度が弱くなるし、また、その加熱によるカシメ部分の固定強度にバラツキが生じ易く、つまり熱カシメ自体の品質に安定性が欠ける問題があった。その上、製造工程が複雑で手間を要し、製造コストが高く付くばかりか大きな設備が必要であり、さらに、製造にあたっての部品管理も煩雑となる問題を有していた。

【0005】

そこで、本発明は、取付座部と係合構造をもつ係合部とからなるストライカーを1個のブランクから複数回の圧造とプレス成形で一体成形して、取付座部と係合部との連結強度を強固に、かつバラツキなく成形できるようにし、その上、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできるストライカーの製造方法の提供を課題とする。

【課題を解決するための手段】

【0006】

上記した問題を解決するため、本願の請求項1記載の発明は、取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから上面が開口する正面視方形状の箱状部と、箱状部下端中央部から下方に突出し、正面視四角形状を呈する予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次いで、第1中間部材の箱状部における両側壁を切断加工して、側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する予備係合部とからなる第2中間部材を形成し、その後、第2中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第3中間部材を形成し、然る後、第3中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第4中間部材を形成し、さらに、最終工程で第4中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とする。

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【0007】

本願の請求項2記載の発明は、別の取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法として、まず、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次に、第1中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第2中間部材を形成し、然る後、第2中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第3中間部材を形成し、さらに、最終工程で第3中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とする。

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【発明の効果】

【0008】

本願の請求項1記載のストライカーの製造方法によれば、取付座部と四角枠状の係合部とからなるストライカーを1個のブランクから複数回の圧造作業とプレス加工とにより一体成形でき、これにより従来の熱カシメ加工を不要にして取付座部と係合部との連結部分の強度を強固に、かつバラツキなく一体形成することができる。しかも、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできる。

【0009】

また、本願の請求項2記載のストライカーの製造方法によれば、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成するようにしたので、上記した請求項1と同様の作用効果が得られながら、請求項1記載のストライカーの製造方法における箱状部を備えた第1中間部材の成形工程と、第1中間部材の箱状部における両側壁を切断加工する切断工程を1つに省略化できる。その結果、材料ロスをなくし、設備も簡素化して、より全体としてのコストダウンを図ることができる。

【図面の簡単な説明】

【0010】

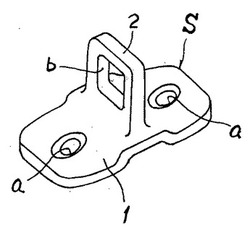

【図1】本発明の製造方法で製造されたストライカーの斜視図である。

【図2】同ストライカーを製造する際の圧造素材となるブランクの説明図である。

【図3】第1工程で据え込み加工された第1成形体の説明図である。

【図4】第2工程で圧造加工された第2成形体の説明図である。

【図5】第3工程で圧造加工された第3成形体の側面図である。

【図6】第4工程でプレス加工された第4成形体の説明図である。

【図7】第5工程で打ち抜き加工された第5成形体の説明図である。

【図8】最終工程で打ち抜き加工された最終成形品の説明図である。

【図9】本発明の別の製造方法で製造されたストライカーの斜視図である。

【図10】同ストライカーを製造する際の圧造素材となるブランクの説明図である。

【図11】第1工程で据え込み加工された第1成形体の説明図である。

【図12】第2工程で圧造加工された第2成形体の説明図である。

【図13】第3工程でプレス加工された第3成形体の説明図である。

【図14】第4工程で打ち抜き加工された第4成形体の説明図である。

【図15】最終工程で打ち抜き加工された最終成形品の説明図である。

【図16】従来説明図である。

【図17】同正面図である。

【発明を実施するための形態】

【0011】

以下本発明に係るストライカーの製造方法を図に基づいて説明する。

【0012】

図1は、本発明の製造方法で製造されたストライカーを示すもので、このストライカーSは外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔(図ではテーパ孔)a,aを有する取付座部1と、取付座部1の下面中央から下方に突出しかつ係合孔bをもつ側面視四角枠状の係合部2とが一体に形成されたものである。

【0013】

そして、図2〜図8は、そのストライカーSの製造工程を示すもので、まず、図2(イ)の平面図、(ロ)の正面図に示すように、所定長さの鋼材からなる断面小判状のブランクAを多段式圧造成形機の第1工程で冷間圧造により据え込み加工を行って、図3(イ)の正面図、(ロ)の側面図に示すように、前面と後面の下部が先細まり状の第1成形体Bを形成する。なお、ブランクAとしては、予め鋼材からなる線材を所定長さに切断しておいたものを冷間圧造工程に順次供給して用いる他、第1工程の前段側に、供給装置によって機体に供給される棒状素材やコイル線材を所定長さに切断する切断工程を設け、この切断工程により切断されたブランクを圧造工程に供給して用いるようにしてもよい。

【0014】

次に、図4(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第1成形体Bを多段式圧造成形機の第2工程で冷間圧造して、平面視横長で正面視方形状の上面が開口する箱状部C1と、箱状部C1下端中央部から下方に突出し、正面視四角形状を呈する予備係合部C2とを同時に一体成形してなる第2成形体(第1中間部材)Cを形成する。なお、この第1中間部材CをブランクAから段階的に圧造成形するに際し、本実施の形態では2回の圧造で行うようにしたが、2回以上の圧造でより段階的に行うようにしてもよい。

【0015】

その後、図5に示すように、第2成形体Cの箱状部C1における短寸側両側壁x,x部分をプレス機などにより切断して切除し、側面視凵字形で正面視方形状の枠状部D1と、枠状部D1下端中央部から下方に突出する予備係合部D2とからなる第3成形体(第2中間部材)Dを形成する。

【0016】

然る後、図6(イ)の正面図、(ロ)の底面図に示すように、第3成形体Dの枠状部D1における残された長寸側前後壁y,yをプレス機などによりその下端部を支点としてそれぞれ外側に折り曲げ加工して、水平状の取付座部E1と、取付座部E1の下面中央部から下方に突出する予備係合部E2とからなる第4成形体(第3中間部材)Eを形成する。

【0017】

さらに、図7(イ)の底面図、(ロ)の正面図に示すように第4成形体Eの取付座部E1における外周部分の小判形状のトリミング加工と、取付座部E1の両端部への固定ボルト用貫通孔a,aの打ち抜き加工とをプレス機などにより施して第5成形体(第4中間部材)Fを形成する。

【0018】

その後、図1及び図8に示すように、最終工程で第5成形体Fの予備係合部F2を側面方向からその中心部分を四角形状に打ち抜いて係合孔bを形成する。これにより外周が小判形状にトリミング加工されかつ同端部に固定ボルト用貫通孔a,aを有する取付座部1と、取付座部1の下面中央から下方に突出しかつ係合孔bをもつ側面視四角枠状の係合部2とが一体に形成されてなる最終成形品としてのストライカーSを形成するのである。なお、取付座部1の形状としては小判形状に何ら限定されるものではなく、たとえば菱形形状などであってもよいこと勿論である。

【0019】

以上のように本発明のストライカーの製造方法によれば、取付座部1と側面視形状が四角枠状の係合部2とからなるストライカーSを1個のブランクAから多段式圧造成形機による冷間圧造とプレス機によるプレス加工とにより一体成形でき、これにより従来の熱カシメ加工を不要にして取付座部1と係合部2との連結部分の強度を強固に、かつバラツキなく一体形成することができる。しかも、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできる。

【0020】

図9は、上記したストライカーの製造方法と基本的には同様の製造方法を用いる一方、箱状部を備えた第1中間部材の成形工程と第1中間部材の箱状部における両側壁を切断加工する切断工程を1つに省略化した製造方法で製造された別のストライカーを示す。このストライカーS´も先の実施の形態のものと同様に外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔(丸孔)a´,a´を有する取付座部1´と、取付座部1´の下面中央から下方に突出しかつ係合孔b´をもつ側面視四角枠状の係合部2´とが一体に形成されたものである。

【0021】

そして、図10〜図15は、そのストライカーS´の製造工程を示すもので、まず、図10(イ)の平面図、(ロ)の正面図に示すように、所定長さの鋼材からなる断面丸形状のブランクA´を多段式圧造成形機の第1工程で冷間圧造により据え込み加工を行って、図11(イ)の正面図、(ロ)の側面図に示すように、前面と後面の下部が先細まり状の第1成形体B´を形成する。なお、ブランクA´としては、予め長尺の線材を所定長さに切断しておいたものを冷間圧造工程に順次供給して用いる他、第1工程の前段側に、供給装置によって機体に供給される棒状素材やコイル線材を所定長さに切断する切断工程を設け、この切断工程により切断されたブランクA´を圧造工程に供給して用いるようにしてもよい。

【0022】

次に、図12(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第1成形体B´をさらに多段式圧造成形機の第2工程で冷間圧造して、第1成形体B´から側面視凵字形で正面視方形状の枠状部C1´と、枠状部C1´の下面中央部から下方に突出する正面視四角形状の予備係合部C2´とを同時に一体成形してなる第2成形体(第1中間部材)C´を段階的に形成する。なお、この第2成形体C´をブランクA´から段階的に圧造成形するに際し、本実施の形態では二回の圧造で行うようにしだが、2回以上の圧造でより段階的に行うようにしてもよい。

【0023】

次に、図13(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第2成形体C´における枠状部C1´の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部1´と、取付座部D1´の下面から下方に突出する予備係合部D2´とからなる第3成形体(第2中間部材)D´を形成する。

【0024】

その後、図14の底面図に示すように、第3成形体D´の取付座部D1´における外周部分の小判形状のトリミング加工と、取付座部D1´の両端部への固定ボルト用貫通孔a,aの打ち抜き加工とをプレス機などにより施して第4成形体(第3中間部材)E´を形成する。

【0025】

その後、図15(イ)の縦断面図、(ロ)の側面図及び図1に示すように、最終工程で第5成形体E´の予備係合部E2´を側面方向からその中心部分を四角形状に打ち抜いて係合孔b´を形成する。これにより外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔a´,a´を有する取付座部1´と、取付座部1´の下面中央から下方に突出しかつ係合孔b´をもつ側面視四角枠状の係合部2´とが一体に形成されてなるストライカーS´を形成するのである。なお、取付座部1´の形状としては小判形状に何ら限定されるものではなく、たとえば菱形形状などであってもよいこと勿論である。

【0026】

このストライカーの製造方法によれば、複数の圧造工程で1個のブランクA´から側面視凵字形で正面視方形状の枠状部C1´と、枠状部C1´の下面中央部から下方に突出する正面視四角形状の予備係合部C2´とを同時に一体成形してなる第2成形体を段階的に形成するようにしたので、上述した先のストライカーの製造方法の場合と同様の作用効果が得られると共に、先のストライカーの製造方法における箱状部C1を備えた第2成形体Cの圧造工程と、第2成形体Cの箱状部C1における両側壁a,aを切断して第3成形体Dを形成する切断工程を1つに省略化できる。その結果、材料ロスなく、設備も簡素化して、より全体としてのコストダウンを図ることができる。

【0027】

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【符号の説明】

【0028】

S ストライカー

1 取付座部

2 係合部

A ブランク

C 第2成形体(第1中間部材)

D 第3成形体(第2中間部材)

E 第4成形体(第3中間部材)

F 第5成形体(第4中間部材)

a 貫通孔

b 係合孔

x 短寸側側壁

y 長寸側側壁

S´ ストライカー

1´ 取付座部

2´ 係合部

A´ ブランク

C´ 第2成形体(第1中間部材)

D´ 第3成形体(第2中間部材)

E´ 第4成形体(第3中間部材)

a´ 貫通孔

b´ 係合孔

【技術分野】

【0001】

本発明は、主として自動車のボンネットやドアの開閉ロック装置における一部品として用いられるストライカーに関するものである。

【背景技術】

【0002】

従来、この種のストライカーは、たとえば図16及図17に示すように、両端部に固定ボルト用の貫通孔11a,11aを有し、かつ中央前後部にカシメ孔11b,11bをもつ鋼製の取付座板11と、鋼製の丸棒材をその両端部が取付座板11のカシメ孔11b,11bに一致するようにU字状に屈曲しかつ各端部に鍔部12a,12aを形成してなる係合杆12とからなり、上記取付座板11のカシメ孔11b,11bに加熱した係合杆12の両端部を差し込み、取付座板11の裏側からその差込み先端部をカシメ止めして両者を結合するようになされている。

【0003】

そして、このストライカーは自動車におけるボンネットの裏側のベース部材や、ドアと対向する車体側の剛性フレームの側面などに取付座板11の貫通孔11a,11aに挿入される一対の固定ボルト(図示せず)により螺着されて用いられる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上記した従来のストライカーによれば、鋼製のプレートから取付座板11を、また鋼製の丸棒材からU字状の係合杆12をそれぞれのプレス機や加工機などにより個別に製造し、その後、さらに取付座板11に係合杆12を加熱状態の下で差し込んでカシメ止めして結合するため、カシメ周りがカシメ時の熱により軟化して取付座板11自体の強度が弱くなるし、また、その加熱によるカシメ部分の固定強度にバラツキが生じ易く、つまり熱カシメ自体の品質に安定性が欠ける問題があった。その上、製造工程が複雑で手間を要し、製造コストが高く付くばかりか大きな設備が必要であり、さらに、製造にあたっての部品管理も煩雑となる問題を有していた。

【0005】

そこで、本発明は、取付座部と係合構造をもつ係合部とからなるストライカーを1個のブランクから複数回の圧造とプレス成形で一体成形して、取付座部と係合部との連結強度を強固に、かつバラツキなく成形できるようにし、その上、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできるストライカーの製造方法の提供を課題とする。

【課題を解決するための手段】

【0006】

上記した問題を解決するため、本願の請求項1記載の発明は、取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから上面が開口する正面視方形状の箱状部と、箱状部下端中央部から下方に突出し、正面視四角形状を呈する予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次いで、第1中間部材の箱状部における両側壁を切断加工して、側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する予備係合部とからなる第2中間部材を形成し、その後、第2中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第3中間部材を形成し、然る後、第3中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第4中間部材を形成し、さらに、最終工程で第4中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とする。

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【0007】

本願の請求項2記載の発明は、別の取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法として、まず、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次に、第1中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第2中間部材を形成し、然る後、第2中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第3中間部材を形成し、さらに、最終工程で第3中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とする。

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【発明の効果】

【0008】

本願の請求項1記載のストライカーの製造方法によれば、取付座部と四角枠状の係合部とからなるストライカーを1個のブランクから複数回の圧造作業とプレス加工とにより一体成形でき、これにより従来の熱カシメ加工を不要にして取付座部と係合部との連結部分の強度を強固に、かつバラツキなく一体形成することができる。しかも、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできる。

【0009】

また、本願の請求項2記載のストライカーの製造方法によれば、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成するようにしたので、上記した請求項1と同様の作用効果が得られながら、請求項1記載のストライカーの製造方法における箱状部を備えた第1中間部材の成形工程と、第1中間部材の箱状部における両側壁を切断加工する切断工程を1つに省略化できる。その結果、材料ロスをなくし、設備も簡素化して、より全体としてのコストダウンを図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法で製造されたストライカーの斜視図である。

【図2】同ストライカーを製造する際の圧造素材となるブランクの説明図である。

【図3】第1工程で据え込み加工された第1成形体の説明図である。

【図4】第2工程で圧造加工された第2成形体の説明図である。

【図5】第3工程で圧造加工された第3成形体の側面図である。

【図6】第4工程でプレス加工された第4成形体の説明図である。

【図7】第5工程で打ち抜き加工された第5成形体の説明図である。

【図8】最終工程で打ち抜き加工された最終成形品の説明図である。

【図9】本発明の別の製造方法で製造されたストライカーの斜視図である。

【図10】同ストライカーを製造する際の圧造素材となるブランクの説明図である。

【図11】第1工程で据え込み加工された第1成形体の説明図である。

【図12】第2工程で圧造加工された第2成形体の説明図である。

【図13】第3工程でプレス加工された第3成形体の説明図である。

【図14】第4工程で打ち抜き加工された第4成形体の説明図である。

【図15】最終工程で打ち抜き加工された最終成形品の説明図である。

【図16】従来説明図である。

【図17】同正面図である。

【発明を実施するための形態】

【0011】

以下本発明に係るストライカーの製造方法を図に基づいて説明する。

【0012】

図1は、本発明の製造方法で製造されたストライカーを示すもので、このストライカーSは外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔(図ではテーパ孔)a,aを有する取付座部1と、取付座部1の下面中央から下方に突出しかつ係合孔bをもつ側面視四角枠状の係合部2とが一体に形成されたものである。

【0013】

そして、図2〜図8は、そのストライカーSの製造工程を示すもので、まず、図2(イ)の平面図、(ロ)の正面図に示すように、所定長さの鋼材からなる断面小判状のブランクAを多段式圧造成形機の第1工程で冷間圧造により据え込み加工を行って、図3(イ)の正面図、(ロ)の側面図に示すように、前面と後面の下部が先細まり状の第1成形体Bを形成する。なお、ブランクAとしては、予め鋼材からなる線材を所定長さに切断しておいたものを冷間圧造工程に順次供給して用いる他、第1工程の前段側に、供給装置によって機体に供給される棒状素材やコイル線材を所定長さに切断する切断工程を設け、この切断工程により切断されたブランクを圧造工程に供給して用いるようにしてもよい。

【0014】

次に、図4(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第1成形体Bを多段式圧造成形機の第2工程で冷間圧造して、平面視横長で正面視方形状の上面が開口する箱状部C1と、箱状部C1下端中央部から下方に突出し、正面視四角形状を呈する予備係合部C2とを同時に一体成形してなる第2成形体(第1中間部材)Cを形成する。なお、この第1中間部材CをブランクAから段階的に圧造成形するに際し、本実施の形態では2回の圧造で行うようにしたが、2回以上の圧造でより段階的に行うようにしてもよい。

【0015】

その後、図5に示すように、第2成形体Cの箱状部C1における短寸側両側壁x,x部分をプレス機などにより切断して切除し、側面視凵字形で正面視方形状の枠状部D1と、枠状部D1下端中央部から下方に突出する予備係合部D2とからなる第3成形体(第2中間部材)Dを形成する。

【0016】

然る後、図6(イ)の正面図、(ロ)の底面図に示すように、第3成形体Dの枠状部D1における残された長寸側前後壁y,yをプレス機などによりその下端部を支点としてそれぞれ外側に折り曲げ加工して、水平状の取付座部E1と、取付座部E1の下面中央部から下方に突出する予備係合部E2とからなる第4成形体(第3中間部材)Eを形成する。

【0017】

さらに、図7(イ)の底面図、(ロ)の正面図に示すように第4成形体Eの取付座部E1における外周部分の小判形状のトリミング加工と、取付座部E1の両端部への固定ボルト用貫通孔a,aの打ち抜き加工とをプレス機などにより施して第5成形体(第4中間部材)Fを形成する。

【0018】

その後、図1及び図8に示すように、最終工程で第5成形体Fの予備係合部F2を側面方向からその中心部分を四角形状に打ち抜いて係合孔bを形成する。これにより外周が小判形状にトリミング加工されかつ同端部に固定ボルト用貫通孔a,aを有する取付座部1と、取付座部1の下面中央から下方に突出しかつ係合孔bをもつ側面視四角枠状の係合部2とが一体に形成されてなる最終成形品としてのストライカーSを形成するのである。なお、取付座部1の形状としては小判形状に何ら限定されるものではなく、たとえば菱形形状などであってもよいこと勿論である。

【0019】

以上のように本発明のストライカーの製造方法によれば、取付座部1と側面視形状が四角枠状の係合部2とからなるストライカーSを1個のブランクAから多段式圧造成形機による冷間圧造とプレス機によるプレス加工とにより一体成形でき、これにより従来の熱カシメ加工を不要にして取付座部1と係合部2との連結部分の強度を強固に、かつバラツキなく一体形成することができる。しかも、量産が容易でコスト安価に製造できると共に、設備の小型化を図ることができ、さらに、製造にあたっての部品管理も容易にできる。

【0020】

図9は、上記したストライカーの製造方法と基本的には同様の製造方法を用いる一方、箱状部を備えた第1中間部材の成形工程と第1中間部材の箱状部における両側壁を切断加工する切断工程を1つに省略化した製造方法で製造された別のストライカーを示す。このストライカーS´も先の実施の形態のものと同様に外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔(丸孔)a´,a´を有する取付座部1´と、取付座部1´の下面中央から下方に突出しかつ係合孔b´をもつ側面視四角枠状の係合部2´とが一体に形成されたものである。

【0021】

そして、図10〜図15は、そのストライカーS´の製造工程を示すもので、まず、図10(イ)の平面図、(ロ)の正面図に示すように、所定長さの鋼材からなる断面丸形状のブランクA´を多段式圧造成形機の第1工程で冷間圧造により据え込み加工を行って、図11(イ)の正面図、(ロ)の側面図に示すように、前面と後面の下部が先細まり状の第1成形体B´を形成する。なお、ブランクA´としては、予め長尺の線材を所定長さに切断しておいたものを冷間圧造工程に順次供給して用いる他、第1工程の前段側に、供給装置によって機体に供給される棒状素材やコイル線材を所定長さに切断する切断工程を設け、この切断工程により切断されたブランクA´を圧造工程に供給して用いるようにしてもよい。

【0022】

次に、図12(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第1成形体B´をさらに多段式圧造成形機の第2工程で冷間圧造して、第1成形体B´から側面視凵字形で正面視方形状の枠状部C1´と、枠状部C1´の下面中央部から下方に突出する正面視四角形状の予備係合部C2´とを同時に一体成形してなる第2成形体(第1中間部材)C´を段階的に形成する。なお、この第2成形体C´をブランクA´から段階的に圧造成形するに際し、本実施の形態では二回の圧造で行うようにしだが、2回以上の圧造でより段階的に行うようにしてもよい。

【0023】

次に、図13(イ)の正面図、(ロ)の側面図、(ハ)の平面図、(ニ)の底面図に示すように、第2成形体C´における枠状部C1´の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部1´と、取付座部D1´の下面から下方に突出する予備係合部D2´とからなる第3成形体(第2中間部材)D´を形成する。

【0024】

その後、図14の底面図に示すように、第3成形体D´の取付座部D1´における外周部分の小判形状のトリミング加工と、取付座部D1´の両端部への固定ボルト用貫通孔a,aの打ち抜き加工とをプレス機などにより施して第4成形体(第3中間部材)E´を形成する。

【0025】

その後、図15(イ)の縦断面図、(ロ)の側面図及び図1に示すように、最終工程で第5成形体E´の予備係合部E2´を側面方向からその中心部分を四角形状に打ち抜いて係合孔b´を形成する。これにより外周が小判形状にトリミング加工されかつ両端部に固定ボルト用貫通孔a´,a´を有する取付座部1´と、取付座部1´の下面中央から下方に突出しかつ係合孔b´をもつ側面視四角枠状の係合部2´とが一体に形成されてなるストライカーS´を形成するのである。なお、取付座部1´の形状としては小判形状に何ら限定されるものではなく、たとえば菱形形状などであってもよいこと勿論である。

【0026】

このストライカーの製造方法によれば、複数の圧造工程で1個のブランクA´から側面視凵字形で正面視方形状の枠状部C1´と、枠状部C1´の下面中央部から下方に突出する正面視四角形状の予備係合部C2´とを同時に一体成形してなる第2成形体を段階的に形成するようにしたので、上述した先のストライカーの製造方法の場合と同様の作用効果が得られると共に、先のストライカーの製造方法における箱状部C1を備えた第2成形体Cの圧造工程と、第2成形体Cの箱状部C1における両側壁a,aを切断して第3成形体Dを形成する切断工程を1つに省略化できる。その結果、材料ロスなく、設備も簡素化して、より全体としてのコストダウンを図ることができる。

【0027】

なお、上下方向や前後方向の位置関係については図面に対応して説明しているもので、ストライカーにおいては多様な使い方があり、上下方向や前後方向については何ら特定されるものではない。

【符号の説明】

【0028】

S ストライカー

1 取付座部

2 係合部

A ブランク

C 第2成形体(第1中間部材)

D 第3成形体(第2中間部材)

E 第4成形体(第3中間部材)

F 第5成形体(第4中間部材)

a 貫通孔

b 係合孔

x 短寸側側壁

y 長寸側側壁

S´ ストライカー

1´ 取付座部

2´ 係合部

A´ ブランク

C´ 第2成形体(第1中間部材)

D´ 第3成形体(第2中間部材)

E´ 第4成形体(第3中間部材)

a´ 貫通孔

b´ 係合孔

【特許請求の範囲】

【請求項1】

取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから上面が開口する正面視方形状の箱状部と、箱状部下端中央部から下方に突出し、正面視四角形状を呈する予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次いで、第1中間部材の箱状部における両側壁を切断加工して、側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する予備係合部とからなる第2中間部材を形成し、その後、第2中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第3中間部材を形成し、然る後、第3中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第4中間部材を形成し、さらに、最終工程で第4中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とするストライカーの製造方法。

【請求項2】

取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次に、第1中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第2中間部材を形成し、然る後、第2中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第3中間部材を形成し、さらに、最終工程で第3中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とするストライカーの製造方法。

【請求項1】

取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから上面が開口する正面視方形状の箱状部と、箱状部下端中央部から下方に突出し、正面視四角形状を呈する予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次いで、第1中間部材の箱状部における両側壁を切断加工して、側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する予備係合部とからなる第2中間部材を形成し、その後、第2中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第3中間部材を形成し、然る後、第3中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第4中間部材を形成し、さらに、最終工程で第4中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とするストライカーの製造方法。

【請求項2】

取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部を備えたストライカーの製造方法であって、まず、複数の圧造工程で1個のブランクから側面視凵字形で正面視方形状の枠状部と、枠状部の下面中央部から下方に突出する正面視四角形状の予備係合部とを同時に一体成形してなる第1中間部材を段階的に形成し、次に、第1中間部材における枠状部の前後壁をその下端部を支点にそれぞれ外側に折り曲げ加工して、水平状の取付座部と、取付座部の下面から下方に突出する予備係合部とからなる第2中間部材を形成し、然る後、第2中間部材における取付座部外周のトリミング加工と、取付座部の両端部への固定ボルト用貫通孔の打ち抜き加工とを施して第3中間部材を形成し、さらに、最終工程で第3中間部材の予備係合部における中心部分を四角形状に打ち抜き加工して、外周が所定の寸法形状にトリミング加工されかつ両端部に固定ボルト用貫通孔を有する取付座部と、取付座部の中央部から外方に突出する四角枠状の係合部が一体に連設されてなるストライカーを形成したことを特徴とするストライカーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−157898(P2012−157898A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−32585(P2011−32585)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(597102266)株式会社ミナミダ (4)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(597102266)株式会社ミナミダ (4)

【Fターム(参考)】

[ Back to top ]