スパイラルフィンチューブ型熱交換器

【課題】金属フィンの両端を金属管に緩むことなく強く巻き付け固定することと共に、巻き付け強度を保つことができ、品質、生産性が高く安価なスパイラルフィンチューブを提供することを目的とする。

【解決手段】スパイラルフィンチューブ型熱交換器1を構成する金属フィン3の両端部(巻き始め部6と巻き終わり部7)を一定ピッチより密ピッチにし、この密部における金属管2の外形を異形に変形させたことで金属フィン3を強く巻きつけ固定することが可能となり、巻付け後の状態の金属フィン3が緩むことなく巻き強度を保つことができる為、取り扱いしやすく安定した品質と性能が確保でき、生産効率の向上、安価で製作可能となる。

【解決手段】スパイラルフィンチューブ型熱交換器1を構成する金属フィン3の両端部(巻き始め部6と巻き終わり部7)を一定ピッチより密ピッチにし、この密部における金属管2の外形を異形に変形させたことで金属フィン3を強く巻きつけ固定することが可能となり、巻付け後の状態の金属フィン3が緩むことなく巻き強度を保つことができる為、取り扱いしやすく安定した品質と性能が確保でき、生産効率の向上、安価で製作可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷蔵庫、ショーケース、自動車等の伝熱部品として使用されるスパイラルフィンチューブ型熱交換器に関するものである。

【背景技術】

【0002】

近年、そのコストパフォーマンスの高さにより、冷蔵庫、ショーケース、自動車等において、直線状の金属管に螺旋状に巻付けた金属フィンよりなるスパイラルフィンチューブ型熱交換器が多用されてきている。

【0003】

一般的に、スパイラルフィンチューブ型熱交換器は、金属フィンを螺旋状に成形した時の残留応力によりスプリングバックが発生し、巻付部が緩み、金属管と金属フィンを固定できないため、金属フィンの両端を強固に固定する必要がある。

【0004】

金属フィンを固定する方法としては、冷蔵庫等の小型のものでは連続した金属フィンを直線状の金属管に垂直方向で直接巻付けて両端を金属管に固定する方法と、あらかじめコイル上に成形した金属フィンに金属管を挿入し、所定ピッチに広げて両端を固定する方法、さらには金属管を変形させて金属フィンを密着させる方法が知られている。

【0005】

特に、後者の金属管を変形させる方法は、組立作業性に優れ、コスト的にも有利な構成である(特許文献1参照)。

【0006】

以下、図面を参照しながら従来のスパイラルフィンチューブ型熱交換器について説明する。

【0007】

図11は、従来例のスパイラルフィンチューブ型熱交換器の平面図、図12は、図11のX−X線による断面を示し、同熱交換器における金属フィン固定部の断面図である。図13は、同熱交換器における異なる構成を示す金属フィン固定部の断面図(図12相当図)である。

【0008】

図11に示す如く、スパイラルフィンチューブ型熱交換器101は、金属管102に金属フィン103を一定ピッチで螺旋状に巻き付けた構造を有している。

【0009】

そして、金属フィン103の巻き始め部104あるいは巻き終わり部105は、図12、あるいは図13に示す如く金属管102の外形を楕円形、あるいは矩形に変形加工され、ここに金属フィン103を巻き付けた構成となっている。

【0010】

したがって、金属フィン103は、螺旋状に成形した時の残留応力によるスプリングバック作用の力と、金属フィン103の塑性変形による巻き始め部104あるいは巻き終わり部105表面への巻き付き作用によって固定される。

【0011】

かかる構造による固定は、新たな部品を必要とせず、金属管102に金属フィン103を巻き付け固定することができるため、生産効率を向上させることができ、また安価で製作可能となる。

【特許文献1】特許第3886512号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来の構成は、金属フィン103が薄板であり、強度も不十分であることから、塑性変形とスプリングバック作用による金属管102への巻き付きの固定では、熱交換器の搬送時における振動あるいは衝撃等によってその巻き付が緩み、金属管102から金属フィン103が部分的に外れてしまい、再度金属フィン103を固定する等の作業を要し、何らかの改善が求められるものであった。

【0013】

本発明は、上記金属フィンの巻き付け強度をさらに向上させ、熱交換器の取扱いを容易にし、安定した品質と性能を保ち、さらに生産効率を向上させることを目的とするものである。

【課題を解決するための手段】

【0014】

上記課題を解決するために本発明は、金属管の所定箇所に、断面形状を異形に加工した、あるいは表面を粗く加工した固定部を設け、前記固定部における金属フィンの巻き付けピッチを、他の箇所よりも密となるように小さくしたものである。

【0015】

かかることにより、前記金属フィンは、単位面積当りにおける金属管との摩擦接触面積が大きくなり、塑性変形とスプリングバック作用による固定力を一層高めることができ、緩み難い金属フィンの固定を行うことができるものである。

【発明の効果】

【0016】

本発明は、新たに部品を必要とすることなく金属フィンをその巻き付け強度を向上させて固定することができる。その結果、金属フィンが緩むことなく、巻き強度を保つことができるため、熱交換器の取扱いが容易となり、また、金属フィンの金属管への密着も確実性が増し、安定した品質と性能を保ち、生産性の高い安価なスパイラルフィンチューブ型熱交換器を得ることができるものである。

【発明を実施するための最良の形態】

【0017】

請求項1に記載の発明は、金属管と、前記金属管に所定のピッチで螺旋状に巻き付けられる金属フィンを具備したスパイラルフィンチューブ型熱交換器において、前記金属フィンの金属管における所定箇所の巻き付けピッチを、他の箇所よりも密となるように小さくしたものである。

【0018】

かかることにより、巻き付けピッチが小さな箇所においては、金属管と金属フィンの単位面積当りの接触面積が大きくなり、その結果、金属フィンの金属管への摩擦接触による巻き付き密着力が向上し、金属フィンの螺旋巻きに起因したスプリング作用によって、金属フィンの巻き付きの緩み、あるいは外れを抑制することができる。

【0019】

その結果、金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0020】

請求項2に記載の発明は、請求項1に記載の発明において、前記金属管における所定箇所を、断面形状を異形に加工した固定部としたものである。

【0021】

かかる構成によれば、巻き付けピッチを密としたことによる単位面積あたりの摩擦接触面積の増加と、異形状に形成された固定部への巻き付きによる金属フィンの塑性変形により、金属管と金属フィンの密着が強固となり、金属フィンの緩み、あるいは外れが抑制できる。

【0022】

その結果、熱交換器の取扱いが容易となり、また金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0023】

請求項3に記載の発明は、請求項1に記載の発明において、前記金属管における所定箇所を、表面が粗く加工された固定部としたものである。

【0024】

かかる構成によれば、巻き付けピッチを密としたことによる単位面積あたりの摩擦接触面積の増加と、固定部の表面粗さによる摩擦接触が強化され、その結果、金属フィンの固定部での摩擦固定力が強化され、前記金属フィンの固定部への巻き付きが強固となり、金属フィンの緩み、あるいは外れが抑制できる。

【0025】

その結果、熱交換器の取扱いが容易となり、また金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0026】

請求項4に記載の発明は、請求項2または3に記載の発明において、前記固定部を、前記金属フィンの巻き終わり部に設けたものである。

【0027】

かかることにより、前記金属フィンの巻き終わり部からの緩みが抑制でき、金属管との密着性の維持を強固なものとすることができる。

【0028】

請求項5に記載の発明は、請求項2から4のいずれか一項に記載の発明において、前記固定部を、前記金属フィンの巻き始め部に設けたものである。

【0029】

かかることにより、前記金属フィンの巻き始め部からの緩みが抑制でき、金属管との密着性を強固なものとすることができる。

【0030】

請求項6に記載の発明は、請求項2から5のいずれか一項に記載の発明において、前記固定部を、前記金属フィンの巻き始めと巻き終わりの中間部に設けたものである。

【0031】

かかることにより、前記金属フィンにおける中間部の金属管との密着性を強固なものとすることができる。その結果、金属フィンの巻き始めから巻き終わり全体にわたって金属管との密着性を維持することができ、熱交換器の性能維持、向上が期待できるものである。

【0032】

以下、本発明の実施の形態について添付図面を参照しながら説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0033】

(実施の形態1)

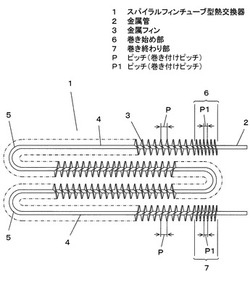

図1は、本発明の実施の形態1におけるスパイラルフィンチューブ型熱交換器の平面図、図2は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部の拡大図、図3は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き終わり部の拡大図、図4は、図2のA−A線による断面図で、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部における金属管の断面図、図5は、金属管の異なる断面形状を示す図4相当図である。

【0034】

スパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)1は、銅あるいはアルミニウム等の金属を材料とする真直ぐな所定の長さの金属管(冷媒管)2に、銅あるいはアルミニウム等の金属を材料とする帯状の金属フィン3を、所定のピッチP(間隔寸法)で螺旋状に巻き付け、かかる後に、直管部4と曲管部5が交互に連続するように蛇行状に曲げ加工された構成である。

【0035】

金属フィン3におけるピッチP(間隔寸法)は、回転する金属管2の送り出し速度によって設定されるもので、金属フィン3の固定部である巻き始め部6と巻き終わり部7は、送り出し速度が遅くなるように制御される。

【0036】

すなわち、金属フィン3を、金属管2の表面へ略直角になるように約360°巻き付け、その後、金属管2を回転させながらやや遅い速度で所定時間送り出し、所定時間経過後回転速度は一定の状態で一気に所定の速度で送り出し、そして終端に近づくと再度その送り出し速度を遅くし、金属フィン3が所定の長さに巻き付いた時点で金属フィン3を切断し、金属管2の送りを停止する。

【0037】

なお、上記制御において、金属管2の回転速度、および送り出し速度は、任意に設定できるもので、金属フィン3の巻き始めと巻き終わりを除く工程での金属管2の回転速度を、巻き始め、巻き終わりの回転速度から変更するように制御することもできる。

【0038】

したがって、金属フィン3における巻き始め部6と巻き終わり部7のピッチP1(間隔寸法)は、前述のピッチPよりも小さく(P>P1)形成されている。

【0039】

なお、巻き始め部6における金属フィン3の金属管2への固定は、周知の如く、金属フィン3を金属管3の表面へ略直角になるように約360°巻き付け、ピッチP1で数回巻きつけることによって、金属フィン3の塑性変形に伴う金属管2との摩擦接触にて金属フィン3を金属管2に密着させることができる。

【0040】

また、巻き終わり部7も同様に、ピッチP1を維持しながら数回金属フィン3を金属管2に巻き付けることによって、金属管2と金属フィン3の摩擦接触による密着固定が行われる。

【0041】

さらに、金属管2における巻き始め部6と巻き終わり部7は、金属フィン3を巻き付ける前に、その径方向から適当な圧力を加えることによって、図4に示す如く断面が楕円形等の長円形8に加工されている。換言すると、巻き始め部6と巻き終わり部7は、金属管2の形状(断面円形)に対して異形(断面長円形)に形成されている。

【0042】

したがって、金属フィン3は、その巻き始め部6と巻き終わり部7において、塑性変形作用によってその楕円形表面に密着し、螺旋状の巻き付けに伴うスプリングバック作用によって緩もうと作用するが、そのスプリングバック作用の力が楕円形の長径と短径への密着巻き付け力に及ばないため、金属フィン3は、塑性変形を維持し、その結果、金属フィン3は、金属管2に密着固定した状態となる。

【0043】

換言すると、金属フィン3は、その巻き始め部6と巻き終わり部7において、ピッチP1での巻き付けによる単位面積当りの摩擦接触力と、金属管2の異形に沿った巻き付きの塑性変形維持により、螺旋状の巻き付けに伴うスプリングバック作用の付勢力に抗して金属管2に強固に密着固定されている。

【0044】

上記構成からなる熱交換器1は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器1の取扱いが容易となり、また金属管2と金属フィン3の密着性が増し、熱交換器1の品質と熱交換性能の安定化がはかれ、さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0045】

なお、金属フィン3の巻き始め部6と巻き終わり部7における金属管2の異形加工として、断面形状を長円形8とした例で説明したが、図5に示す如く、金属管2の四方から適当な力を加えて四辺を有する角丸四角形9等の矩形としても同様の作用効果が期待できる。

【0046】

(実施の形態2)

図6は、本発明の実施の形態2におけるスパイラルフィンチューブ型熱交換器の平面図、図7は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部の間に位置する中間固定部の拡大図である。

【0047】

本実施の形態2においては、先の実施の形態1と同じ構成要件については同一の符号を付し、相違する構成を主体に説明する。

【0048】

図6において、スパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)11は、金属フィン3における巻き始め部12と巻き終わり部13の中間部にピッチP1を小さくして金属フィン3を巻き付けた中間固定部14を設け、巻き始め部12と巻き終わり部13のピッチPは、中間固定部14を除く箇所のピッチPと同様に、ピッチP1より大きく設定されている点で実施の形態1と相違している。

【0049】

したがって、金属フィン3の巻き始め部12と巻き終わり部13および中間固定部14における金属管2の断面形状は、実施の形態1と同様に異形となるように加工されている。

【0050】

そして、熱交換器1は、実施の形態1と同様の工程で製作されるもので、巻き始めにおける金属フィン3の巻き付け(金属管2の異形に沿った塑性変形と金属管2との摩擦による固定)が終わると、金属フィン3は所定のピッチPで金属管2に巻き付けられ、所定寸法の巻き付けに達すると、金属管2の送り速度を遅くする等して、金属フィン3の巻き付けるピッチP1を小さくし、中間固定部14での巻きを数回行い、その後再びピッチPで金属フィン3の巻き付けを行う。

【0051】

上記ピッチP、P1による巻き付けを適宜回数行い、巻き終わり部13では、巻き始め部12と同様に金属管2の異形に沿って巻き付き、塑性変形と金属管2との摩擦によって固定される。

【0052】

かかる構成によれば、金属フィン3の巻き始め部12から巻き終わり部13に亘って作用する金属フィン3のスプリングバック作用を、回り止めとなる中間固定部14において阻止、あるいは抑制するため、巻き始め部12、あるいは巻き終わり部13に作用する応力が緩和され、巻き始め部12、あるいは巻き終わり部13での巻き付きの緩みも抑制される。

【0053】

したがって、金属フィン3の金属管2への巻き付き、密着が維持され、上記実施の形態1と同様に、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制することができ、その結果、取扱いが容易で、安定した品質と熱交換性能が期待できる熱交換器11を得ることができるものである。また、金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0054】

さらに、本実施の形態2においては、巻き始め部12から巻き終わり部13に亘るスプリングバック作用の応力を、中間固定部14にて抑止するため、特に長尺の熱交換器の場合に、中間固定部14を複数設けることにより、金属フィン3の金属管2からの巻き付きの緩み防止構造として効果が期待できる。

【0055】

(実施の形態3)

図8は、本発明の実施の形態3におけるスパイラルフィンチューブ型熱交換器の平面図である。

【0056】

本実施の形態3において、先の実施の形態1、2と同じ構成要件については同一の符号を付して説明する。

【0057】

本実施の形態3におけるスパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)21は、金属管2に金属フィン3を螺旋状に巻き付け、蛇行状に曲げ加工した構成を基本とするもので、金属フィン3の巻き始め部6、巻き終わり部7の構成を、実施の形態1の構成とし、また、巻き始め部6と巻き終わり部7の中間固定部14の構成を、実施の形態2の構成としたものである。

【0058】

したがって、金属フィン3の巻き始め部6と巻き終わり部7と中間固定部14の複数箇所においてピッチP1とする金属フィン3の巻き付けを行っているため、金属フィン3の巻き始め部6と巻き終わり部7のみの巻き付けをピッチP1とした構成、あるいは金属フィン3の巻き始め部6と巻き終わり部7の中間固定部14のみの巻き付けをピッチP1とした構成と比較して、金属フィン3の巻き付き緩みがさらに抑制できる。

【0059】

換言すると、金属フィン3は、その巻き始め部6と巻き終わり部7および中間固定部14において、ピッチP1での巻き付けによる単位面積当りの摩擦接触力と、金属管2の異形に沿った巻き付きの塑性変形維持により、巻き始め部6から巻き終わり部7に亘って作用する、螺旋状の巻き付けに伴うスプリングバック作用の応力を、中間固定部14で阻止した取付け構造となっている。その結果、巻き始め部6、および巻き終わり部7に作用する付勢力が小さくなり、金属フィン3をさらに強固な状態で金属管2に密着固定することができる。

【0060】

上記構成からなる熱交換器21は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器21の取扱いがさらに容易となり、また金属管2と金属フィン3の密着性がさらに増し、熱交換器1の品質と熱交換性能の安定化を一層はかることができる。さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0061】

(実施の形態4)

図9は、本発明の実施の形態4におけるスパイラルフィンチューブ型熱交換器の平面図、図10は、同実施の形態4におけるスパイラルフィンチューブ型熱交換器の要部断面図である。

【0062】

本実施の形態4において、先の実施の形態1、2、3と同じ構成要件については同一の符号を付して説明する。

【0063】

本実施の形態4におけるスパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)31は、金属フィン3における巻き始め部6、巻き終わり部7および中間固定部14に形成した金属管2の異形加工を除き、同じ構成であり、また金属フィン3の巻き付けに係るピッチP、P1の関係も同じとなっている。

【0064】

すなわち、金属フィン3の固定部である巻き始め部6、巻き終わり部7および中間固定部14に対応する金属管2の表面は、図10に示す如く他の部分と比較して粗くなるように粗面部32が形成され、金属フィン3はピッチP1で数回巻き付いている。

【0065】

粗面部32は、鑢、刃物治具等による切削加工、あるいは放電によって滑らかな表面を凹凸状に変化させる放電加工等の周知の表面加工処理によって形成することができる。

【0066】

したがって、熱交換器31の製作工程において、金属管2に異形加工を行う代わりに、表面加工処理を行うことによって先の実施の形態1、2、3と同様に金属フィン3を巻き付け固定することができる。

【0067】

しかも、粗面部32における金属フィン3の金属管2との密着は、粗面部32の微細な凹凸との密着および、ピッチP1による単位面積当りの摩擦接触力の増加により、一層摩擦固定作用が強化され、加えて、表面の凹凸に金属フィン3が噛み合うこともあって、強固な状態で密着が維持できる。また、螺旋巻きに伴うスプリングバック作用に起因した緩みも、金属管2の粗面部32に巻き付いた金属フィン3の摩擦作用および塑性変形の維持によって抑制される。

【0068】

そして、巻き付けるピッチをP1とする金属フィン3の固定箇所は複数であるため、巻き始め部6あるいは巻き終わり部7に加わるスプリングバック作用も、中間固定部14の密着作用によって緩和される。

【0069】

以上のように、かかる構成によれば、金属フィンを巻き付けるピッチP1を密としたことによる単位面積あたりの摩擦接触面積の増加と粗面部32の表面粗さによる摩擦接触の強化により、金属フィンの粗面部での摩擦固定力が強化され、金属フィン3の金属管2への巻き付きが強固となり、金属フィン3の緩み、あるいは外れが抑制できる。

【0070】

したがって、本実施の形態4における熱交換器31は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器31の取扱いが容易であり、また金属管2と金属フィン3の密着性がさらに増し、熱交換器1の品質と熱交換性能の安定化を一層はかることができる。さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【産業上の利用可能性】

【0071】

本発明は、構成が簡素なスパイラルフィンチューブ型熱交換器の信頼性を高めるもので、冷凍サイクルの熱交換器として、さらには自動車の伝熱部品として広い用途に利用できるものである。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態1におけるスパイラルフィンチューブ型熱交換器の平面図

【図2】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部の拡大図

【図3】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き終わり部の拡大図

【図4】図2のA−A線による金属管の断面図

【図5】同金属管の異なる断面形状を示す図4に相当する断面図

【図6】本発明の実施の形態2におけるスパイラルフィンチューブ型熱交換器の平面図

【図7】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部の間に位置する中間固定部の拡大図

【図8】本発明の実施の形態3におけるスパイラルフィンチューブ型熱交換器の平面図

【図9】本発明の実施の形態4におけるスパイラルフィンチューブ型熱交換器の平面図

【図10】同スパイラルフィンチューブ型熱交換器の要部断面図

【図11】従来例を示すスパイラルフィンチューブ型熱交換器の平面図

【図12】図11のX−X線による金属管の断面図

【図13】同金属管の異なる断面形状を示す図12に相当する断面図

【符号の説明】

【0073】

1 スパイラルフィンチューブ型熱交換器

2 金属管

3 金属フィン

6 巻き始め部

7 巻き終わり部

8 長円形

9 角丸四角形

11 スパイラルフィンチューブ型熱交換器

12 巻き始め部

13 巻き終わり部

14 中間固定部

21 スパイラルフィンチューブ型熱交換器

31 スパイラルフィンチューブ型熱交換器

32 粗面部

P ピッチ(巻き付けピッチ)

P1 ピッチ(巻き付けピッチ)

【技術分野】

【0001】

本発明は、冷蔵庫、ショーケース、自動車等の伝熱部品として使用されるスパイラルフィンチューブ型熱交換器に関するものである。

【背景技術】

【0002】

近年、そのコストパフォーマンスの高さにより、冷蔵庫、ショーケース、自動車等において、直線状の金属管に螺旋状に巻付けた金属フィンよりなるスパイラルフィンチューブ型熱交換器が多用されてきている。

【0003】

一般的に、スパイラルフィンチューブ型熱交換器は、金属フィンを螺旋状に成形した時の残留応力によりスプリングバックが発生し、巻付部が緩み、金属管と金属フィンを固定できないため、金属フィンの両端を強固に固定する必要がある。

【0004】

金属フィンを固定する方法としては、冷蔵庫等の小型のものでは連続した金属フィンを直線状の金属管に垂直方向で直接巻付けて両端を金属管に固定する方法と、あらかじめコイル上に成形した金属フィンに金属管を挿入し、所定ピッチに広げて両端を固定する方法、さらには金属管を変形させて金属フィンを密着させる方法が知られている。

【0005】

特に、後者の金属管を変形させる方法は、組立作業性に優れ、コスト的にも有利な構成である(特許文献1参照)。

【0006】

以下、図面を参照しながら従来のスパイラルフィンチューブ型熱交換器について説明する。

【0007】

図11は、従来例のスパイラルフィンチューブ型熱交換器の平面図、図12は、図11のX−X線による断面を示し、同熱交換器における金属フィン固定部の断面図である。図13は、同熱交換器における異なる構成を示す金属フィン固定部の断面図(図12相当図)である。

【0008】

図11に示す如く、スパイラルフィンチューブ型熱交換器101は、金属管102に金属フィン103を一定ピッチで螺旋状に巻き付けた構造を有している。

【0009】

そして、金属フィン103の巻き始め部104あるいは巻き終わり部105は、図12、あるいは図13に示す如く金属管102の外形を楕円形、あるいは矩形に変形加工され、ここに金属フィン103を巻き付けた構成となっている。

【0010】

したがって、金属フィン103は、螺旋状に成形した時の残留応力によるスプリングバック作用の力と、金属フィン103の塑性変形による巻き始め部104あるいは巻き終わり部105表面への巻き付き作用によって固定される。

【0011】

かかる構造による固定は、新たな部品を必要とせず、金属管102に金属フィン103を巻き付け固定することができるため、生産効率を向上させることができ、また安価で製作可能となる。

【特許文献1】特許第3886512号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来の構成は、金属フィン103が薄板であり、強度も不十分であることから、塑性変形とスプリングバック作用による金属管102への巻き付きの固定では、熱交換器の搬送時における振動あるいは衝撃等によってその巻き付が緩み、金属管102から金属フィン103が部分的に外れてしまい、再度金属フィン103を固定する等の作業を要し、何らかの改善が求められるものであった。

【0013】

本発明は、上記金属フィンの巻き付け強度をさらに向上させ、熱交換器の取扱いを容易にし、安定した品質と性能を保ち、さらに生産効率を向上させることを目的とするものである。

【課題を解決するための手段】

【0014】

上記課題を解決するために本発明は、金属管の所定箇所に、断面形状を異形に加工した、あるいは表面を粗く加工した固定部を設け、前記固定部における金属フィンの巻き付けピッチを、他の箇所よりも密となるように小さくしたものである。

【0015】

かかることにより、前記金属フィンは、単位面積当りにおける金属管との摩擦接触面積が大きくなり、塑性変形とスプリングバック作用による固定力を一層高めることができ、緩み難い金属フィンの固定を行うことができるものである。

【発明の効果】

【0016】

本発明は、新たに部品を必要とすることなく金属フィンをその巻き付け強度を向上させて固定することができる。その結果、金属フィンが緩むことなく、巻き強度を保つことができるため、熱交換器の取扱いが容易となり、また、金属フィンの金属管への密着も確実性が増し、安定した品質と性能を保ち、生産性の高い安価なスパイラルフィンチューブ型熱交換器を得ることができるものである。

【発明を実施するための最良の形態】

【0017】

請求項1に記載の発明は、金属管と、前記金属管に所定のピッチで螺旋状に巻き付けられる金属フィンを具備したスパイラルフィンチューブ型熱交換器において、前記金属フィンの金属管における所定箇所の巻き付けピッチを、他の箇所よりも密となるように小さくしたものである。

【0018】

かかることにより、巻き付けピッチが小さな箇所においては、金属管と金属フィンの単位面積当りの接触面積が大きくなり、その結果、金属フィンの金属管への摩擦接触による巻き付き密着力が向上し、金属フィンの螺旋巻きに起因したスプリング作用によって、金属フィンの巻き付きの緩み、あるいは外れを抑制することができる。

【0019】

その結果、金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0020】

請求項2に記載の発明は、請求項1に記載の発明において、前記金属管における所定箇所を、断面形状を異形に加工した固定部としたものである。

【0021】

かかる構成によれば、巻き付けピッチを密としたことによる単位面積あたりの摩擦接触面積の増加と、異形状に形成された固定部への巻き付きによる金属フィンの塑性変形により、金属管と金属フィンの密着が強固となり、金属フィンの緩み、あるいは外れが抑制できる。

【0022】

その結果、熱交換器の取扱いが容易となり、また金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0023】

請求項3に記載の発明は、請求項1に記載の発明において、前記金属管における所定箇所を、表面が粗く加工された固定部としたものである。

【0024】

かかる構成によれば、巻き付けピッチを密としたことによる単位面積あたりの摩擦接触面積の増加と、固定部の表面粗さによる摩擦接触が強化され、その結果、金属フィンの固定部での摩擦固定力が強化され、前記金属フィンの固定部への巻き付きが強固となり、金属フィンの緩み、あるいは外れが抑制できる。

【0025】

その結果、熱交換器の取扱いが容易となり、また金属管と金属フィンの密着性が増し、熱交換器の品質と性能の安定化がはかれ、さらに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0026】

請求項4に記載の発明は、請求項2または3に記載の発明において、前記固定部を、前記金属フィンの巻き終わり部に設けたものである。

【0027】

かかることにより、前記金属フィンの巻き終わり部からの緩みが抑制でき、金属管との密着性の維持を強固なものとすることができる。

【0028】

請求項5に記載の発明は、請求項2から4のいずれか一項に記載の発明において、前記固定部を、前記金属フィンの巻き始め部に設けたものである。

【0029】

かかることにより、前記金属フィンの巻き始め部からの緩みが抑制でき、金属管との密着性を強固なものとすることができる。

【0030】

請求項6に記載の発明は、請求項2から5のいずれか一項に記載の発明において、前記固定部を、前記金属フィンの巻き始めと巻き終わりの中間部に設けたものである。

【0031】

かかることにより、前記金属フィンにおける中間部の金属管との密着性を強固なものとすることができる。その結果、金属フィンの巻き始めから巻き終わり全体にわたって金属管との密着性を維持することができ、熱交換器の性能維持、向上が期待できるものである。

【0032】

以下、本発明の実施の形態について添付図面を参照しながら説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0033】

(実施の形態1)

図1は、本発明の実施の形態1におけるスパイラルフィンチューブ型熱交換器の平面図、図2は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部の拡大図、図3は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き終わり部の拡大図、図4は、図2のA−A線による断面図で、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部における金属管の断面図、図5は、金属管の異なる断面形状を示す図4相当図である。

【0034】

スパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)1は、銅あるいはアルミニウム等の金属を材料とする真直ぐな所定の長さの金属管(冷媒管)2に、銅あるいはアルミニウム等の金属を材料とする帯状の金属フィン3を、所定のピッチP(間隔寸法)で螺旋状に巻き付け、かかる後に、直管部4と曲管部5が交互に連続するように蛇行状に曲げ加工された構成である。

【0035】

金属フィン3におけるピッチP(間隔寸法)は、回転する金属管2の送り出し速度によって設定されるもので、金属フィン3の固定部である巻き始め部6と巻き終わり部7は、送り出し速度が遅くなるように制御される。

【0036】

すなわち、金属フィン3を、金属管2の表面へ略直角になるように約360°巻き付け、その後、金属管2を回転させながらやや遅い速度で所定時間送り出し、所定時間経過後回転速度は一定の状態で一気に所定の速度で送り出し、そして終端に近づくと再度その送り出し速度を遅くし、金属フィン3が所定の長さに巻き付いた時点で金属フィン3を切断し、金属管2の送りを停止する。

【0037】

なお、上記制御において、金属管2の回転速度、および送り出し速度は、任意に設定できるもので、金属フィン3の巻き始めと巻き終わりを除く工程での金属管2の回転速度を、巻き始め、巻き終わりの回転速度から変更するように制御することもできる。

【0038】

したがって、金属フィン3における巻き始め部6と巻き終わり部7のピッチP1(間隔寸法)は、前述のピッチPよりも小さく(P>P1)形成されている。

【0039】

なお、巻き始め部6における金属フィン3の金属管2への固定は、周知の如く、金属フィン3を金属管3の表面へ略直角になるように約360°巻き付け、ピッチP1で数回巻きつけることによって、金属フィン3の塑性変形に伴う金属管2との摩擦接触にて金属フィン3を金属管2に密着させることができる。

【0040】

また、巻き終わり部7も同様に、ピッチP1を維持しながら数回金属フィン3を金属管2に巻き付けることによって、金属管2と金属フィン3の摩擦接触による密着固定が行われる。

【0041】

さらに、金属管2における巻き始め部6と巻き終わり部7は、金属フィン3を巻き付ける前に、その径方向から適当な圧力を加えることによって、図4に示す如く断面が楕円形等の長円形8に加工されている。換言すると、巻き始め部6と巻き終わり部7は、金属管2の形状(断面円形)に対して異形(断面長円形)に形成されている。

【0042】

したがって、金属フィン3は、その巻き始め部6と巻き終わり部7において、塑性変形作用によってその楕円形表面に密着し、螺旋状の巻き付けに伴うスプリングバック作用によって緩もうと作用するが、そのスプリングバック作用の力が楕円形の長径と短径への密着巻き付け力に及ばないため、金属フィン3は、塑性変形を維持し、その結果、金属フィン3は、金属管2に密着固定した状態となる。

【0043】

換言すると、金属フィン3は、その巻き始め部6と巻き終わり部7において、ピッチP1での巻き付けによる単位面積当りの摩擦接触力と、金属管2の異形に沿った巻き付きの塑性変形維持により、螺旋状の巻き付けに伴うスプリングバック作用の付勢力に抗して金属管2に強固に密着固定されている。

【0044】

上記構成からなる熱交換器1は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器1の取扱いが容易となり、また金属管2と金属フィン3の密着性が増し、熱交換器1の品質と熱交換性能の安定化がはかれ、さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0045】

なお、金属フィン3の巻き始め部6と巻き終わり部7における金属管2の異形加工として、断面形状を長円形8とした例で説明したが、図5に示す如く、金属管2の四方から適当な力を加えて四辺を有する角丸四角形9等の矩形としても同様の作用効果が期待できる。

【0046】

(実施の形態2)

図6は、本発明の実施の形態2におけるスパイラルフィンチューブ型熱交換器の平面図、図7は、同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部の間に位置する中間固定部の拡大図である。

【0047】

本実施の形態2においては、先の実施の形態1と同じ構成要件については同一の符号を付し、相違する構成を主体に説明する。

【0048】

図6において、スパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)11は、金属フィン3における巻き始め部12と巻き終わり部13の中間部にピッチP1を小さくして金属フィン3を巻き付けた中間固定部14を設け、巻き始め部12と巻き終わり部13のピッチPは、中間固定部14を除く箇所のピッチPと同様に、ピッチP1より大きく設定されている点で実施の形態1と相違している。

【0049】

したがって、金属フィン3の巻き始め部12と巻き終わり部13および中間固定部14における金属管2の断面形状は、実施の形態1と同様に異形となるように加工されている。

【0050】

そして、熱交換器1は、実施の形態1と同様の工程で製作されるもので、巻き始めにおける金属フィン3の巻き付け(金属管2の異形に沿った塑性変形と金属管2との摩擦による固定)が終わると、金属フィン3は所定のピッチPで金属管2に巻き付けられ、所定寸法の巻き付けに達すると、金属管2の送り速度を遅くする等して、金属フィン3の巻き付けるピッチP1を小さくし、中間固定部14での巻きを数回行い、その後再びピッチPで金属フィン3の巻き付けを行う。

【0051】

上記ピッチP、P1による巻き付けを適宜回数行い、巻き終わり部13では、巻き始め部12と同様に金属管2の異形に沿って巻き付き、塑性変形と金属管2との摩擦によって固定される。

【0052】

かかる構成によれば、金属フィン3の巻き始め部12から巻き終わり部13に亘って作用する金属フィン3のスプリングバック作用を、回り止めとなる中間固定部14において阻止、あるいは抑制するため、巻き始め部12、あるいは巻き終わり部13に作用する応力が緩和され、巻き始め部12、あるいは巻き終わり部13での巻き付きの緩みも抑制される。

【0053】

したがって、金属フィン3の金属管2への巻き付き、密着が維持され、上記実施の形態1と同様に、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制することができ、その結果、取扱いが容易で、安定した品質と熱交換性能が期待できる熱交換器11を得ることができるものである。また、金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0054】

さらに、本実施の形態2においては、巻き始め部12から巻き終わり部13に亘るスプリングバック作用の応力を、中間固定部14にて抑止するため、特に長尺の熱交換器の場合に、中間固定部14を複数設けることにより、金属フィン3の金属管2からの巻き付きの緩み防止構造として効果が期待できる。

【0055】

(実施の形態3)

図8は、本発明の実施の形態3におけるスパイラルフィンチューブ型熱交換器の平面図である。

【0056】

本実施の形態3において、先の実施の形態1、2と同じ構成要件については同一の符号を付して説明する。

【0057】

本実施の形態3におけるスパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)21は、金属管2に金属フィン3を螺旋状に巻き付け、蛇行状に曲げ加工した構成を基本とするもので、金属フィン3の巻き始め部6、巻き終わり部7の構成を、実施の形態1の構成とし、また、巻き始め部6と巻き終わり部7の中間固定部14の構成を、実施の形態2の構成としたものである。

【0058】

したがって、金属フィン3の巻き始め部6と巻き終わり部7と中間固定部14の複数箇所においてピッチP1とする金属フィン3の巻き付けを行っているため、金属フィン3の巻き始め部6と巻き終わり部7のみの巻き付けをピッチP1とした構成、あるいは金属フィン3の巻き始め部6と巻き終わり部7の中間固定部14のみの巻き付けをピッチP1とした構成と比較して、金属フィン3の巻き付き緩みがさらに抑制できる。

【0059】

換言すると、金属フィン3は、その巻き始め部6と巻き終わり部7および中間固定部14において、ピッチP1での巻き付けによる単位面積当りの摩擦接触力と、金属管2の異形に沿った巻き付きの塑性変形維持により、巻き始め部6から巻き終わり部7に亘って作用する、螺旋状の巻き付けに伴うスプリングバック作用の応力を、中間固定部14で阻止した取付け構造となっている。その結果、巻き始め部6、および巻き終わり部7に作用する付勢力が小さくなり、金属フィン3をさらに強固な状態で金属管2に密着固定することができる。

【0060】

上記構成からなる熱交換器21は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器21の取扱いがさらに容易となり、また金属管2と金属フィン3の密着性がさらに増し、熱交換器1の品質と熱交換性能の安定化を一層はかることができる。さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【0061】

(実施の形態4)

図9は、本発明の実施の形態4におけるスパイラルフィンチューブ型熱交換器の平面図、図10は、同実施の形態4におけるスパイラルフィンチューブ型熱交換器の要部断面図である。

【0062】

本実施の形態4において、先の実施の形態1、2、3と同じ構成要件については同一の符号を付して説明する。

【0063】

本実施の形態4におけるスパイラルフィンチューブ型熱交換器(以下、熱交換器と称す)31は、金属フィン3における巻き始め部6、巻き終わり部7および中間固定部14に形成した金属管2の異形加工を除き、同じ構成であり、また金属フィン3の巻き付けに係るピッチP、P1の関係も同じとなっている。

【0064】

すなわち、金属フィン3の固定部である巻き始め部6、巻き終わり部7および中間固定部14に対応する金属管2の表面は、図10に示す如く他の部分と比較して粗くなるように粗面部32が形成され、金属フィン3はピッチP1で数回巻き付いている。

【0065】

粗面部32は、鑢、刃物治具等による切削加工、あるいは放電によって滑らかな表面を凹凸状に変化させる放電加工等の周知の表面加工処理によって形成することができる。

【0066】

したがって、熱交換器31の製作工程において、金属管2に異形加工を行う代わりに、表面加工処理を行うことによって先の実施の形態1、2、3と同様に金属フィン3を巻き付け固定することができる。

【0067】

しかも、粗面部32における金属フィン3の金属管2との密着は、粗面部32の微細な凹凸との密着および、ピッチP1による単位面積当りの摩擦接触力の増加により、一層摩擦固定作用が強化され、加えて、表面の凹凸に金属フィン3が噛み合うこともあって、強固な状態で密着が維持できる。また、螺旋巻きに伴うスプリングバック作用に起因した緩みも、金属管2の粗面部32に巻き付いた金属フィン3の摩擦作用および塑性変形の維持によって抑制される。

【0068】

そして、巻き付けるピッチをP1とする金属フィン3の固定箇所は複数であるため、巻き始め部6あるいは巻き終わり部7に加わるスプリングバック作用も、中間固定部14の密着作用によって緩和される。

【0069】

以上のように、かかる構成によれば、金属フィンを巻き付けるピッチP1を密としたことによる単位面積あたりの摩擦接触面積の増加と粗面部32の表面粗さによる摩擦接触の強化により、金属フィンの粗面部での摩擦固定力が強化され、金属フィン3の金属管2への巻き付きが強固となり、金属フィン3の緩み、あるいは外れが抑制できる。

【0070】

したがって、本実施の形態4における熱交換器31は、金属管2と金属フィン3との密着が強固であるため、金属フィン3が外れ難く、また、密着の緩みに起因した金属フィン3の倒れも抑制できる。その結果、熱交換器31の取扱いが容易であり、また金属管2と金属フィン3の密着性がさらに増し、熱交換器1の品質と熱交換性能の安定化を一層はかることができる。さらに金属フィン3の取付けに新たな部品を必要としないため、生産性の向上とコストの低減化をはかることができるものである。

【産業上の利用可能性】

【0071】

本発明は、構成が簡素なスパイラルフィンチューブ型熱交換器の信頼性を高めるもので、冷凍サイクルの熱交換器として、さらには自動車の伝熱部品として広い用途に利用できるものである。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態1におけるスパイラルフィンチューブ型熱交換器の平面図

【図2】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部の拡大図

【図3】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き終わり部の拡大図

【図4】図2のA−A線による金属管の断面図

【図5】同金属管の異なる断面形状を示す図4に相当する断面図

【図6】本発明の実施の形態2におけるスパイラルフィンチューブ型熱交換器の平面図

【図7】同スパイラルフィンチューブ型熱交換器における金属フィンの巻き始め部と巻き終わり部の間に位置する中間固定部の拡大図

【図8】本発明の実施の形態3におけるスパイラルフィンチューブ型熱交換器の平面図

【図9】本発明の実施の形態4におけるスパイラルフィンチューブ型熱交換器の平面図

【図10】同スパイラルフィンチューブ型熱交換器の要部断面図

【図11】従来例を示すスパイラルフィンチューブ型熱交換器の平面図

【図12】図11のX−X線による金属管の断面図

【図13】同金属管の異なる断面形状を示す図12に相当する断面図

【符号の説明】

【0073】

1 スパイラルフィンチューブ型熱交換器

2 金属管

3 金属フィン

6 巻き始め部

7 巻き終わり部

8 長円形

9 角丸四角形

11 スパイラルフィンチューブ型熱交換器

12 巻き始め部

13 巻き終わり部

14 中間固定部

21 スパイラルフィンチューブ型熱交換器

31 スパイラルフィンチューブ型熱交換器

32 粗面部

P ピッチ(巻き付けピッチ)

P1 ピッチ(巻き付けピッチ)

【特許請求の範囲】

【請求項1】

金属管と、前記金属管に所定のピッチで螺旋状に巻き付けられる金属フィンを具備したスパイラルフィンチューブ型熱交換器において、前記金属フィンの金属管における所定箇所の巻き付けピッチを、他の箇所よりも密となるように小さくしたスパイラルフィンチューブ型熱交換器。

【請求項2】

前記金属管における所定箇所を、断面形状を異形に加工した固定部とした請求項1に記載のスパイラルフィンチューブ型熱交換器。

【請求項3】

前記金属管における所定箇所を、表面が粗く加工された固定部とした請求項1に記載のスパイラルフィンチューブ型熱交換器。

【請求項4】

前記固定部を、前記金属フィンの巻き終わり部に設けた請求項2または3に記載のスパイラルフィンチューブ型熱交換器。

【請求項5】

前記固定部を、前記金属フィンの巻き始め部に設けた請求項2から4のいずれか一項に記載のスパイラルフィンチューブ型熱交換器。

【請求項6】

前記固定部を、前記金属フィンの巻き始めと巻き終わりの中間部に設けた請求項2から5のいずれか一項に記載のスパイラルフィンチューブ型熱交換器。

【請求項1】

金属管と、前記金属管に所定のピッチで螺旋状に巻き付けられる金属フィンを具備したスパイラルフィンチューブ型熱交換器において、前記金属フィンの金属管における所定箇所の巻き付けピッチを、他の箇所よりも密となるように小さくしたスパイラルフィンチューブ型熱交換器。

【請求項2】

前記金属管における所定箇所を、断面形状を異形に加工した固定部とした請求項1に記載のスパイラルフィンチューブ型熱交換器。

【請求項3】

前記金属管における所定箇所を、表面が粗く加工された固定部とした請求項1に記載のスパイラルフィンチューブ型熱交換器。

【請求項4】

前記固定部を、前記金属フィンの巻き終わり部に設けた請求項2または3に記載のスパイラルフィンチューブ型熱交換器。

【請求項5】

前記固定部を、前記金属フィンの巻き始め部に設けた請求項2から4のいずれか一項に記載のスパイラルフィンチューブ型熱交換器。

【請求項6】

前記固定部を、前記金属フィンの巻き始めと巻き終わりの中間部に設けた請求項2から5のいずれか一項に記載のスパイラルフィンチューブ型熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−74713(P2009−74713A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−241892(P2007−241892)

【出願日】平成19年9月19日(2007.9.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月19日(2007.9.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]