スパイラル型分離膜エレメント用端部材、スパイラル型分離膜エレメントおよび分離膜モジュール

【課題】懸濁物質堆積の偏在を抑制することができる新規なスパイラル型分離膜エレメント用端部材を提供する。

【解決手段】スパイラル型分離膜エレメント用端部材3Aは、内周部31と、内周部31を離間しながら取り囲む外周部32と、内周部31と外周部32とを連結する複数の連結部33と、少なくとも一対の連結部33の間に配置された、外周部32との間に開口部41を形成する遮蔽板34と、を備えている。この構成によれば、遮蔽板34によって径方向外向きの拡散流が形成されるため、供給液中の懸濁物質を効果的に外周側に誘導することができる。

【解決手段】スパイラル型分離膜エレメント用端部材3Aは、内周部31と、内周部31を離間しながら取り囲む外周部32と、内周部31と外周部32とを連結する複数の連結部33と、少なくとも一対の連結部33の間に配置された、外周部32との間に開口部41を形成する遮蔽板34と、を備えている。この構成によれば、遮蔽板34によって径方向外向きの拡散流が形成されるため、供給液中の懸濁物質を効果的に外周側に誘導することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパイラル型分離膜エレメント用端部材に関する。また、本発明は、前記端部材を用いたスパイラル型分離膜エレメント、およびこのスパイラル型分離膜エレメントを内蔵する分離膜モジュールに関する。

【背景技術】

【0002】

従来、例えば海水淡水化処理や超純水の製造などに用いられるスパイラル型分離膜エレメントが知られている(例えば、特許文献1参照)。一般的に、スパイラル型分離膜エレメントでは、中心管の回りに分離膜を含む積層体が巻き回され、その両側に端部材が配置される。端部材は、積層体がテレスコピック状に伸張することを防止する役割などを果たす。

【0003】

スパイラル型分離膜エレメントに供給される供給液は、一方の端部材を通過した後に分離膜によって透過液と濃縮液とに分離される。透過液は中心管を通じて排出され、濃縮液は他方の端部材を通過して排出される。

【0004】

端部材は、通常、内周部と外周部とが複数のリブで連結された構成を有している。このような端部材においては、リブを捻った形状とすることで供給液に旋回流を生じさせるような取り組みもなされている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−111473号公報

【特許文献2】特開2009−220070号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

供給液には懸濁物質が含まれることがあるため、この懸濁物質が分離膜上にスケールやバイオフィルムなどとして堆積することがある。本発明の発明者らは、この傾向が外周側よりも中心側の方が顕著であることを見出した。これに対し、上記のように旋回流を生じさせれば、懸濁物質を外周側に誘導することができ、これにより懸濁物質堆積の偏在を抑制することができる。

【0007】

本発明は、懸濁物質堆積の偏在を抑制することができるスパイラル型分離膜エレメント用端部材を提供することを目的とする。また、本発明は、その端部材を用いたスパイラル型分離膜エレメントおよびこれを内蔵する分離膜モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は、スパイラル型分離膜エレメントに用いられる端部材であって、内周部と、前記内周部を離間しながら取り囲む外周部と、前記内周部と前記外周部とを連結する複数の連結部と、少なくとも一対の前記連結部の間に配置された、前記外周部との間に開口部を形成する遮蔽板と、を備えた、スパイラル型分離膜エレメント用端部材を提供する。

【0009】

また、本発明は、上記の端部材を少なくとも1つ含む、スパイラル型分離膜エレメントを提供する。

【0010】

さらに、本発明は、筒状の圧力容器と、前記圧力容器内に装填された、上記のスパイラル型分離膜エレメントとを備えた、分離膜モジュールを提供する。

【発明の効果】

【0011】

上記の構成によれば、遮蔽板によって径方向外向きの拡散流が形成されるため、供給液中の懸濁物質を効果的に外周側に誘導することができる。これにより、懸濁物質堆積の偏在を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係るスパイラル型分離膜エレメント用端部材を用いたスパイラル型分離膜エレメントを内蔵する分離膜モジュールの断面図

【図2】図2(a)は中心管の回りに巻き回される前の積層体の斜視図、(b)は中心管の回りに巻き回された積層体の模式的な断面図

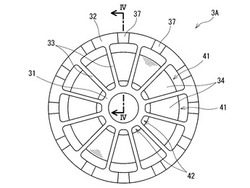

【図3】第1実施形態のスパイラル型分離膜エレメント用端部材の正面図

【図4】図3のIV−IV線に沿った端部材の断面図であるとともに、その端部材を通過する供給液の流れを説明する図

【図5】変形例の端部材の断面図であるとともに、その端部材を通過する濃縮液の流れを説明する図

【図6】他の変形例の端部材の断面図であるとともに、その端部材を通過する濃縮液の流れを説明する図

【図7】本発明の第2実施形態に係るスパイラル型分離膜エレメント用端部材の正面図

【図8】図7のVIII−VIII線に沿った端部材の断面図であるとともに、その端部材を通過する供給液の流れを説明する図

【図9】図7に示す端部材を通過する濃縮液の流れを説明する図

【図10】変形例の端部材の断面図

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について、図面を参照しながら説明する。なお、以下の説明は本発明の一例に関するものであり、本発明はこれらによって限定されるものではない。

【0014】

(第1実施形態)

図1に、本発明の第1実施形態に係るスパイラル型分離膜エレメント用端部材3Aを用いたスパイラル型分離膜エレメント2を内蔵する分離膜モジュール1を示す。この分離膜モジュール1は、ベッセルと呼ばれる筒状の圧力容器7と、圧力容器7内に装填された複数本の分離膜エレメント2とを備えている。隣り合う分離膜エレメント2は、連結器61によって後述する中心管21が連続した流路を構成するように連結される。

【0015】

圧力容器7の両端には、円盤状のキャップ8,9が取り付けられている。一方(図1では左側)のキャップ8には、原液を圧力容器7内に供給するための供給管81が中心からずれた位置に設けられている。他方(図1では右側)のキャップ9には、原液から抽出された透過液を取り出すための第1排出管91が中心に設けられており、濃縮された原液を取り出すための第2排出管92が中心からずれた位置に設けられている。すなわち、圧力容器7内には、一方のキャップ8から他方のキャップ9に向かう原液の流れが形成される。なお、供給管81および第2排出管92は、圧力容器7に設けられていてもよい。

【0016】

各分離膜エレメント2では、供給液が透過液と濃縮液とに分離される。最上流側に位置する分離膜エレメント2には原液が供給液として供給され、残りの分離膜エレメント2には上流側の分離膜エレメント2から排出された濃縮液が供給液として供給される。

【0017】

各分離膜エレメント2は、集水管として機能する中心管21と、中心管21の回りに巻き回された積層体22と、積層体22を取り囲む外装材28とを有している。本実施形態の端部材3Aは、積層体22を挟むように積層体22の両側に配置されている。端部材3Aは、積層体22がテレスコピック状に伸張することを防止する役割を果たすとともに、外装材28を支持する役割を果たす。なお、最上流側に位置する分離膜エレメント2の中心管21にはプラグ62が取り付けられ、最下流側に位置する分離膜エレメント2の中心管21は第2の連結器63によって第1排出管91と連結される。

【0018】

本実施形態では、積層体22の両側の端部材3Aのうちの上流側の端部材3Aに、シール部材5として、分離膜エレメント2と圧力容器7の内周面7aとの隙間を原液の上流側の圧力を利用してシールする断面略U字状のパッキンが装着されている。なお、シール部材5は上流側の端部材3Aではなく下流側の端部材3Aに装着されていてもよい。

【0019】

図2(a)および(b)に示すように、各分離膜エレメント2の中心管21には、内部に透過液を流入させるための複数の貫通孔20が設けられている。積層体22は、透過側流路材24の両面に分離膜23が重ね合わされた封筒状の膜リーフ26と供給側流路材25とが交互に積層された構成を有している。透過側流路材24は、例えば樹脂からなる網であり、分離膜23同士の間に透過液を流すための透過側流路2Bを形成する。供給側流路材25は、例えば樹脂からなる網(透過側流路材24よりも網目の大きな網)であり、膜リーフ26同士の間に供給液を流すための供給側流路2Aを形成する。

【0020】

例えば、1枚の連続したシート27が供給側流路材25を挟んで二つ折りにされることにより、2枚の分離膜23が形成される。膜リーフ26は、そのようにして形成された分離膜23同士が透過側流路材24を挟んで三辺で接合されることにより得られる。この接合には接着剤が用いられる。また、例えば、透過側流路材24の1枚を延長させた延長部が中心管21に直接巻き付けられ、その両端部が接着剤で封止されることにより、中心管21の外周面に面する筒状流路2Cが形成される。膜リーフ26の開口は、この筒状流路2Cを介して貫通孔20と連通している。

【0021】

ただし、積層体22の構成は、図2(a)および(b)に示した構成に限られない。例えば、連続したシートが蛇腹状に折り畳まれることにより、全ての分離膜23がつながっていてもよい。

【0022】

分離膜23としては、逆浸透膜(RO膜)、限外濾過膜(UF膜)、精密濾過膜(MF膜)、ナノ濾過膜(NF膜)、正浸透膜、PV法やVP法用途などの気体分離膜などが挙げられる。逆浸透膜としては、例えば、多孔性支持体上にポリアミド系重合物からなるスキン層を設けた複合膜を用いることができる。

【0023】

前記多孔性支持体としては、その上にスキン層を形成し得るものであれば特に限定されず、不織布や織布等の基材上にポリスルホンからなる微多孔層を設けたものが好ましく用いられる。他には、ポリイミドやポリフッ化ビニリデン、エポキシ等の多孔性膜を単独で用いることもできる。

【0024】

前記スキン層は、公知の方法を用いて形成することができる。例えば、多孔性支持体上に多官能アミン成分を含む水溶液被覆層を形成し、そこに多官能酸ハライド成分を含む溶液を接触させればよい。前記多官能アミン成分としては、芳香族、脂肪族、または脂環式の多官能アミンが挙げられる。またこれらの多官能アミン成分は単独で用いてもよく、混合物としてもよい。前記多官能酸ハライド成分としては、芳香族、脂肪族、または脂環式の多官能酸ハロゲン化物を用いることができる。これらの多官能酸ハライド成分においても単独で用いてもよいが、混合物として用いてもよい。

【0025】

次に、図3および図4を参照して、端部材3Aについて詳細に説明する。

【0026】

端部材3Aは、全体として分離膜エレメント2の軸方向に扁平な円盤状の部材であり、分離膜エレメント2の端面を形成する第1端面3aと、この第1端面3aと反対側(すなわち、積層体22側)を向く第2端面3bを有している。本実施形態では、第1端面3aが中心管21の端面と一致するように端部材3Aが中心管21に固定されていて、分離膜エレメント2同士が連結されたときにはそれらの端部材3Aの第1端面3a同士が密着するようになっている。なお、以下では、説明の便宜のために、端部材3Aの厚み方向の中心から見て第1端面3a側を表側、第2端面3b側を裏側という。また、端部材3Aの厚み方向を単に軸方向ともいう。

【0027】

端部材3Aは、例えば樹脂を射出成形することにより得ることができる。使用する樹脂は、特に限定されるものではなく、ノリル(変性PPE)、PA、PE、PPなど各種樹脂を用いることができる。ただし、経済性、耐薬品性および機械的強度の観点から、ABS樹脂を用いることが好ましい。

【0028】

具体的に、端部材3Aは、中心管21の端部に外側から嵌合する筒状の内周部31と、内周部31を離間しながら取り囲む、内周部31と同心に配置された筒状の外周部32とを含む。内周部31と外周部32は、例えば等角度間隔で配置された複数の連結部33によって互いに連結されている。

【0029】

本実施形態では、内周部31と外周部32とが同一の長さを有しており、各連結部33がその長さと等しい幅の板状のリブで構成されている。すなわち、内周部31および外周部32の表側端面ならびに連結部33の表側側面が連続した第1端面3aを形成し、内周部31および外周部32の裏側端面ならびに連結部の裏側側面が連続した第2端面3bを形成する。ただし、第1端面3aおよび第2端面3bは必ずしも連続した面である必要はない。例えば、各連結部33を構成するリブの幅が内周部31および外周部32の長さよりも短く設定されることにより、第1端面3aおよび/または第2端面3bの中間部分が内側周縁部および外側周縁部よりも落ち込んでいてもよい。

【0030】

外周部32の外周面には、シール部材5を保持するための全周に亘って径方向外向きに開口する環状溝35が形成されている。また、外周部32の外周面と裏側端面とのコーナー部には、外装材28を支持するための段差部36が形成されている。さらに、外周部32の表側端面には、分離膜エレメント2同士が連結されたときにそれらの端部材3Aの間に分離膜エレメント2の周囲に原液を導く流路を確保するための溝37が形成されている。

【0031】

各連結部33を構成するリブは、本実施形態では、径方向に直線的に延びている。すなわち、連結部33は、放射状に配置されている。連結部33同士の間の空間は、供給液または濃縮液が端部材3Aを通過して流れる流通口を構成する。ただし、リブは、軸方向から見たときに必ずしも直線形状を有している必要はなく、渦を巻くような曲線形状を有していてもよい。また、連結部33は、板状のリブに限定されるものではなく、内周部31と外周部32とを十分な強度で連結する断面形状を有するもの、すなわち軸方向の断面二次係数が十分に大きなものであればどのような形状を有していてもよい。例えば、連結部33として棒状のスポークを用いることも可能である。この場合、第1端面3aが内周部31および外周部32の表側端面のみで構成され、第2端面3bが内周部31および外周部32の裏側端面のみで構成されていてもよい。

【0032】

さらに、本実施形態では、全ての連結部33間に、隣り合う連結部33に接しながら径方向に展開する遮蔽板34が配置されている。換言すれば、遮蔽板34によって、全ての連結部33が環状につながれている。

【0033】

各遮蔽板34は、内周部31および外周部32から離間して配置されている。すなわち、各遮蔽板34は、外周部32との間に第1の開口部41を形成するとともに、内周部31との間に第2の開口部42を形成する。第1の開口部41は、隣り合う連結部33、外周部32及び遮蔽板34の外周部32側の外側端部によって形成されている。第2開口部42は、隣り合う連結部33、内周部31及び遮蔽板34の内周部31側の外側端部によって形成されている。

【0034】

各遮蔽板34の形状および姿勢は、遮蔽板34が径方向に展開するものである限り特に限定されるものではない。例えば、各遮蔽板34は、軸方向と直交するように構成されていてもよい。ただし、各遮蔽板34は、外周部32側の外側端部が内周部31側の内側端部よりも第2端面3b側に位置するように構成されていることが好ましい。

【0035】

本実施形態では、各遮蔽板34は、内側端部から外側端部に向かって第2端面3bに近づくように一定の角度で傾斜する連続する板である。遮蔽板34が傾斜する角度は例えば5°〜6°であり、遮蔽板34の厚さは例えば3mmである。ただし、各遮蔽板34は、全体的に傾斜していればよく、必ずしも一定の角度で傾斜している必要はない。例えば、各遮蔽板34は、第1端面3a側または第2端面3b側に凸となるように湾曲していてもよい。

【0036】

第1の開口部41の面積は、流路抵抗を抑え、かつ、攪拌効果を得るという観点から、内周部31、外周部32および一対の連結部33で囲まれる空間面積の1/10以上1/2以下であることが好ましい。ここで、「面積」とは、第1の開口部41または上記空間を軸方向から見たときの面積をいう。より好ましくは、第1の開口部41の面積は、上記空間面積の1/5以上1/3以下である。

【0037】

第1の開口部41と第2の開口部42の関係としては、遮蔽板34から外周部32までの距離が内周部31から遮蔽板34までの距離よりも大きいことが好ましい。

【0038】

具体的に、内周部31から遮蔽板34までの距離は、外周部32の外周面の最大半径の1/70以上1/20以下であることが好ましい。例えば、内周部31から遮蔽板34までの距離は、中心側での液の滞留を防止するという目的、および小さすぎるとゴミなどの粗大物質が詰まりやすくなるという理由から、2mm以上であってもよい。また、内周部31から遮蔽板34までの距離は、多くの供給液が第1の開口部41を通過するように、5mm以下程度であってもよい。

【0039】

また、各遮蔽板34の内側端部は、軸方向において、第1端面3aよりも第2端面3b側にある程度入り込んだ位置に位置することが好ましい。分離膜エレメント2同士が連結されたときに、遮蔽板34の内側端部同士が当接しないようにするためである。

【0040】

以上説明した本実施形態の端部材3Aでは、分離膜エレメント2に供給される供給液が、上流側の端部材3Aの遮蔽板34によって遮られるために、図4中に矢印Aで示すように遮蔽板34と外周部32との間の第1の開口部41を通って遮蔽板34の裏側に回り込む。すなわち、遮蔽板34は、軸流として供給された供給液を径方向外向きに広がる拡散流に変換する。これにより、供給液中の懸濁物質を効果的に外周側に誘導することができ、懸濁物質堆積の偏在を抑制することができる。さらには、分離膜エレメント2内の圧力損失の均一化を図ることもできる。

【0041】

特に、本実施形態では、各遮蔽板34の外側端部が内側端部よりも第2端面3b側に位置しているために、遮蔽板34にぶつかった供給液が遮蔽板34によって第1の開口部41に向かってガイドされる。従って、供給液の大半をスムーズに第1の開口部41に向かわせることができる。

【0042】

<変形例>

前記実施形態では、遮蔽板34が連続する板であるため、下流側の端部材3Aでは、濃縮液が遮蔽板34によって第2の開口部42に向かってガイドされるようになる。そこで、第2の開口部42に向かってガイドされる濃縮液を減らすという観点からは、遮蔽板34に、当該遮蔽板34を軸方向(端部材3の厚み方向)に貫通する流路が形成されていることが好ましい。例えば、図5に示す変形例の端部材3Bのように、遮蔽板34が軸方向に延びる複数の貫通孔34aが設けられた連続する板であってもよい。あるいは、図6に示す変形例の端部材3Cのように、遮蔽板34が径方向に複数のパーツに分割されていてもよい。

【0043】

図6に示す例では、複数のパーツのそれぞれが丸棒34bである。遮蔽板34が複数のパーツに分割されている場合は、複数のパーツの中心を結ぶ仮想線が、遮蔽板34の内側端部から外側端部に向かって第2端面3bに近づくように傾斜していることが好ましい。このようにすれば、前記実施形態と同様に、遮蔽板34の外側端部を内側端部よりも第2端面3b側に位置させることができる。また、遮蔽板34から外周部32までの距離が複数のパーツの間の距離(それらのパーツ同士が径方向に離間する距離)よりも大きいことが好ましい。

【0044】

また、遮蔽板34と内周部31との間の第2の開口部42は必ずしも形成されている必要はなく、遮蔽板34の内側端部は内周部31とつながっていてもよい。ただし、遮蔽板34と内周部31との間に第2の開口部42が形成されていれば、液の滞留を効果的に防止して、汚染物質の堆積および菌の繁殖を抑制できる。

【0045】

また、連結部33として棒状のスポークを用いる場合は、隣り合う遮蔽板34は、スポークによって完全に分断されている必要はなく、スポークの周囲で連続していてもよい。換言すれば、テーパー状の遮蔽板34の連続体(リング)を連結部33が貫通していてもよい。

【0046】

(第2実施形態)

次に、図7〜9を参照して、本発明の第2実施形態に係る分離膜エレメント用端部材3Dを説明する。なお、本実施形態では、第1実施形態で説明した構成と同一部分には同一符号を付して、その説明を省略することがある。

【0047】

本実施形態では、各遮蔽板34が、図6に示す変形例の端部材3Cと同様に径方向に複数のパーツに分割されており、3つの円弧板38で構成されている。これにより、遮蔽板34には、図5および図6に示した構成と同様に、当該遮蔽板34を軸方向に貫通する流路が形成されている。なお、1つの遮蔽板34を構成する円弧板38の数量は、適宜選定可能である。

【0048】

円弧板38は、外周部32に近づくにつれて径方向の幅が大きくなるように構成されている。本実施形態では、各円弧板38が、内周部31から外周部32に向かって第2端面3bに近づくように傾斜している。

【0049】

円弧板38は、内周部31から外周部32に向かって徐々に第2端面3b側にシフトすることによって隣り合う円弧板38の間に段差が形成されるように配置されている。また、最も径方向外側に位置する円弧板38以外の2つの円弧板38には、径方向外側の端部に、前記段差を埋め合わせるように第2端面3b側に突出する突起39が設けられている。

【0050】

さらに、本実施形態では、内周部31の外周面における全ての連結部33との間に欠損部31aが設けられている。各欠損部31aは、第2端面3bから第1端面3aに向かう方向および径方向外向きに開口しており、第1端面3aから第2端面3bに向かう方向に開口していない。

【0051】

より詳しくは、各欠損部31aは、隣り合う連結部33に連続して窪む窪みであり、第1端面3aから第2端面3bに向かって、内周部31の表側端面から遮蔽板34の内側端部(最も径方向内側に位置する円弧板38の径方向内側の端部)を超える位置まで延びている。これにより、遮蔽板34と内周部31との間に第2の開口部42が大きく確保されている。すなわち、各欠損部31aは、遮蔽板34と内周部31との間に形成される第2の開口部42の少なくとも一部を構成する。また、分離膜エレメント2同士が連結されたときには、下流側の端部材3Dの第2の開口部42から上流側の端部材3Dの第2の開口部42に濃縮液がスムーズに流入できる。

【0052】

欠損部31aにおける遮蔽板34の内側端部を超える位置での終端は、遮蔽板34の内側端部との間の流路断面積が均一となるように、湾曲しながら立ち上がっていることが好ましい。この構成によれば、欠損部31から流出する流れが斜め流となり、この斜め流によって攪拌効果を高めることができる。

【0053】

以上説明した構成でも、上流側の端部材3Dでは第1実施形態と同様の効果を得ることができる。一方、下流側の端部材3Dでは、突起39により濃縮液の遮蔽板34に沿う流れが遮られるために、図9中に矢印Bで示すように、濃縮液が円弧板38間の流路を良好に通過するようになる。また、下流側の端部材3Dと上流側の端部材3Dとが隣り合う場合、下流側の端部材3Dの円弧板38間の流路を通過する濃縮液は図9に示すように径方向外側に向かう流れとなるので、濃縮液が上流側の端部材3Dの第1の開口部41に向かって流れやすくなる。

【0054】

<変形例>

内周部31の外周面に設けた欠損部31aは、第1実施形態で採用されてもよい。また、欠損部31aは、遮蔽板34と内周部31との間に第2の開口部42が形成されない場合でも、実質的な開口部となり、斜め流を形成して攪拌効果を高めるという点で有用である。

【0055】

円弧板38は、必ずしも外周部32に近づくにつれて径方向の幅が大きくなるように構成されている必要はなく、全ての円弧板38の径方向の幅が同じであってもよい。ただし、円弧板38は、前記実施形態のように中心側に近づくほど幅が狭くなるように構成されていることが好ましい。中心側では濃縮液が集中しやすいため、中心側に幅の狭い円弧板38を配置することで、濃縮液の攪拌混合効果が高くなる。

【0056】

また、円弧板38は、必ずしも隣り合う円弧板38の間に段差が形成されるように配置されている必要はなく、同一直線上に配置されていてもよい。なお、隣り合う円弧板38間に段差が形成される場合は、突起39が少なくとも1つの円弧板38に設けられていることが好ましい。

【0057】

さらに、隣り合う円弧板38間に段差が形成される場合には、それぞれの円弧板38が傾斜していることが好ましいが、必ずしも全ての円弧板38が内周部31から外周部32に向かって積層体22に近づくように傾斜している必要はない。例えば、図10に示す変形例の端部材3Eのように、そのうちのいくつかまたは全てが内周部31および外周部32の軸方向と垂直になっていてもよい。さらにその場合には、最も径方向内側に位置する円弧板38以外の円弧板38には、径方向内側の端部に、前記段差を埋め合わせるように第1端面3a側に突出する突起39’が設けられていてもよい。なお、全ての円弧板38が軸方向に垂直である場合は、円弧板38を径方向外側に向かって徐々に積層体22側にシフトさせれば、隣り合う円弧板38間に段差を形成するのと同時に、遮蔽板34の外側端部を内側端部よりも第2端面3b側に位置させることができる。

【0058】

(その他の実施形態)

前記第1および第2実施形態では、全ての連結部33の間に遮蔽板34が配置されていたが、遮蔽板34は、少なくとも一対の連結部33の間に配置されていればよい。

【0059】

また、圧力容器7内には必ずしも複数本の分離膜エレメント2が装填されている必要はなく、1本の分離膜エレメント2が装填されていてもよい。

【0060】

また、分離膜エレメント2については、少なくとも上流側の端部材が遮蔽板34を有する端部材3であることが好ましく、下流側の端部材は必ずしも遮蔽板34を有する端部材3である必要はない。

【符号の説明】

【0061】

1 分離膜モジュール

2 スパイラル型分離膜エレメント

20 貫通孔

21 中心管

23 分離膜

24,25 流路材

3A〜3E スパイラル型分離膜エレメント用端部材

3a 第1端面

3b 第2端面

31 内周部

31a 欠損部

32 外周部

33 連結部

34 遮蔽板

34b 丸棒(パーツ)

38 円弧板(パーツ)

39 突起

41,42 開口部

7 圧力容器

【技術分野】

【0001】

本発明は、スパイラル型分離膜エレメント用端部材に関する。また、本発明は、前記端部材を用いたスパイラル型分離膜エレメント、およびこのスパイラル型分離膜エレメントを内蔵する分離膜モジュールに関する。

【背景技術】

【0002】

従来、例えば海水淡水化処理や超純水の製造などに用いられるスパイラル型分離膜エレメントが知られている(例えば、特許文献1参照)。一般的に、スパイラル型分離膜エレメントでは、中心管の回りに分離膜を含む積層体が巻き回され、その両側に端部材が配置される。端部材は、積層体がテレスコピック状に伸張することを防止する役割などを果たす。

【0003】

スパイラル型分離膜エレメントに供給される供給液は、一方の端部材を通過した後に分離膜によって透過液と濃縮液とに分離される。透過液は中心管を通じて排出され、濃縮液は他方の端部材を通過して排出される。

【0004】

端部材は、通常、内周部と外周部とが複数のリブで連結された構成を有している。このような端部材においては、リブを捻った形状とすることで供給液に旋回流を生じさせるような取り組みもなされている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−111473号公報

【特許文献2】特開2009−220070号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

供給液には懸濁物質が含まれることがあるため、この懸濁物質が分離膜上にスケールやバイオフィルムなどとして堆積することがある。本発明の発明者らは、この傾向が外周側よりも中心側の方が顕著であることを見出した。これに対し、上記のように旋回流を生じさせれば、懸濁物質を外周側に誘導することができ、これにより懸濁物質堆積の偏在を抑制することができる。

【0007】

本発明は、懸濁物質堆積の偏在を抑制することができるスパイラル型分離膜エレメント用端部材を提供することを目的とする。また、本発明は、その端部材を用いたスパイラル型分離膜エレメントおよびこれを内蔵する分離膜モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は、スパイラル型分離膜エレメントに用いられる端部材であって、内周部と、前記内周部を離間しながら取り囲む外周部と、前記内周部と前記外周部とを連結する複数の連結部と、少なくとも一対の前記連結部の間に配置された、前記外周部との間に開口部を形成する遮蔽板と、を備えた、スパイラル型分離膜エレメント用端部材を提供する。

【0009】

また、本発明は、上記の端部材を少なくとも1つ含む、スパイラル型分離膜エレメントを提供する。

【0010】

さらに、本発明は、筒状の圧力容器と、前記圧力容器内に装填された、上記のスパイラル型分離膜エレメントとを備えた、分離膜モジュールを提供する。

【発明の効果】

【0011】

上記の構成によれば、遮蔽板によって径方向外向きの拡散流が形成されるため、供給液中の懸濁物質を効果的に外周側に誘導することができる。これにより、懸濁物質堆積の偏在を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係るスパイラル型分離膜エレメント用端部材を用いたスパイラル型分離膜エレメントを内蔵する分離膜モジュールの断面図

【図2】図2(a)は中心管の回りに巻き回される前の積層体の斜視図、(b)は中心管の回りに巻き回された積層体の模式的な断面図

【図3】第1実施形態のスパイラル型分離膜エレメント用端部材の正面図

【図4】図3のIV−IV線に沿った端部材の断面図であるとともに、その端部材を通過する供給液の流れを説明する図

【図5】変形例の端部材の断面図であるとともに、その端部材を通過する濃縮液の流れを説明する図

【図6】他の変形例の端部材の断面図であるとともに、その端部材を通過する濃縮液の流れを説明する図

【図7】本発明の第2実施形態に係るスパイラル型分離膜エレメント用端部材の正面図

【図8】図7のVIII−VIII線に沿った端部材の断面図であるとともに、その端部材を通過する供給液の流れを説明する図

【図9】図7に示す端部材を通過する濃縮液の流れを説明する図

【図10】変形例の端部材の断面図

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について、図面を参照しながら説明する。なお、以下の説明は本発明の一例に関するものであり、本発明はこれらによって限定されるものではない。

【0014】

(第1実施形態)

図1に、本発明の第1実施形態に係るスパイラル型分離膜エレメント用端部材3Aを用いたスパイラル型分離膜エレメント2を内蔵する分離膜モジュール1を示す。この分離膜モジュール1は、ベッセルと呼ばれる筒状の圧力容器7と、圧力容器7内に装填された複数本の分離膜エレメント2とを備えている。隣り合う分離膜エレメント2は、連結器61によって後述する中心管21が連続した流路を構成するように連結される。

【0015】

圧力容器7の両端には、円盤状のキャップ8,9が取り付けられている。一方(図1では左側)のキャップ8には、原液を圧力容器7内に供給するための供給管81が中心からずれた位置に設けられている。他方(図1では右側)のキャップ9には、原液から抽出された透過液を取り出すための第1排出管91が中心に設けられており、濃縮された原液を取り出すための第2排出管92が中心からずれた位置に設けられている。すなわち、圧力容器7内には、一方のキャップ8から他方のキャップ9に向かう原液の流れが形成される。なお、供給管81および第2排出管92は、圧力容器7に設けられていてもよい。

【0016】

各分離膜エレメント2では、供給液が透過液と濃縮液とに分離される。最上流側に位置する分離膜エレメント2には原液が供給液として供給され、残りの分離膜エレメント2には上流側の分離膜エレメント2から排出された濃縮液が供給液として供給される。

【0017】

各分離膜エレメント2は、集水管として機能する中心管21と、中心管21の回りに巻き回された積層体22と、積層体22を取り囲む外装材28とを有している。本実施形態の端部材3Aは、積層体22を挟むように積層体22の両側に配置されている。端部材3Aは、積層体22がテレスコピック状に伸張することを防止する役割を果たすとともに、外装材28を支持する役割を果たす。なお、最上流側に位置する分離膜エレメント2の中心管21にはプラグ62が取り付けられ、最下流側に位置する分離膜エレメント2の中心管21は第2の連結器63によって第1排出管91と連結される。

【0018】

本実施形態では、積層体22の両側の端部材3Aのうちの上流側の端部材3Aに、シール部材5として、分離膜エレメント2と圧力容器7の内周面7aとの隙間を原液の上流側の圧力を利用してシールする断面略U字状のパッキンが装着されている。なお、シール部材5は上流側の端部材3Aではなく下流側の端部材3Aに装着されていてもよい。

【0019】

図2(a)および(b)に示すように、各分離膜エレメント2の中心管21には、内部に透過液を流入させるための複数の貫通孔20が設けられている。積層体22は、透過側流路材24の両面に分離膜23が重ね合わされた封筒状の膜リーフ26と供給側流路材25とが交互に積層された構成を有している。透過側流路材24は、例えば樹脂からなる網であり、分離膜23同士の間に透過液を流すための透過側流路2Bを形成する。供給側流路材25は、例えば樹脂からなる網(透過側流路材24よりも網目の大きな網)であり、膜リーフ26同士の間に供給液を流すための供給側流路2Aを形成する。

【0020】

例えば、1枚の連続したシート27が供給側流路材25を挟んで二つ折りにされることにより、2枚の分離膜23が形成される。膜リーフ26は、そのようにして形成された分離膜23同士が透過側流路材24を挟んで三辺で接合されることにより得られる。この接合には接着剤が用いられる。また、例えば、透過側流路材24の1枚を延長させた延長部が中心管21に直接巻き付けられ、その両端部が接着剤で封止されることにより、中心管21の外周面に面する筒状流路2Cが形成される。膜リーフ26の開口は、この筒状流路2Cを介して貫通孔20と連通している。

【0021】

ただし、積層体22の構成は、図2(a)および(b)に示した構成に限られない。例えば、連続したシートが蛇腹状に折り畳まれることにより、全ての分離膜23がつながっていてもよい。

【0022】

分離膜23としては、逆浸透膜(RO膜)、限外濾過膜(UF膜)、精密濾過膜(MF膜)、ナノ濾過膜(NF膜)、正浸透膜、PV法やVP法用途などの気体分離膜などが挙げられる。逆浸透膜としては、例えば、多孔性支持体上にポリアミド系重合物からなるスキン層を設けた複合膜を用いることができる。

【0023】

前記多孔性支持体としては、その上にスキン層を形成し得るものであれば特に限定されず、不織布や織布等の基材上にポリスルホンからなる微多孔層を設けたものが好ましく用いられる。他には、ポリイミドやポリフッ化ビニリデン、エポキシ等の多孔性膜を単独で用いることもできる。

【0024】

前記スキン層は、公知の方法を用いて形成することができる。例えば、多孔性支持体上に多官能アミン成分を含む水溶液被覆層を形成し、そこに多官能酸ハライド成分を含む溶液を接触させればよい。前記多官能アミン成分としては、芳香族、脂肪族、または脂環式の多官能アミンが挙げられる。またこれらの多官能アミン成分は単独で用いてもよく、混合物としてもよい。前記多官能酸ハライド成分としては、芳香族、脂肪族、または脂環式の多官能酸ハロゲン化物を用いることができる。これらの多官能酸ハライド成分においても単独で用いてもよいが、混合物として用いてもよい。

【0025】

次に、図3および図4を参照して、端部材3Aについて詳細に説明する。

【0026】

端部材3Aは、全体として分離膜エレメント2の軸方向に扁平な円盤状の部材であり、分離膜エレメント2の端面を形成する第1端面3aと、この第1端面3aと反対側(すなわち、積層体22側)を向く第2端面3bを有している。本実施形態では、第1端面3aが中心管21の端面と一致するように端部材3Aが中心管21に固定されていて、分離膜エレメント2同士が連結されたときにはそれらの端部材3Aの第1端面3a同士が密着するようになっている。なお、以下では、説明の便宜のために、端部材3Aの厚み方向の中心から見て第1端面3a側を表側、第2端面3b側を裏側という。また、端部材3Aの厚み方向を単に軸方向ともいう。

【0027】

端部材3Aは、例えば樹脂を射出成形することにより得ることができる。使用する樹脂は、特に限定されるものではなく、ノリル(変性PPE)、PA、PE、PPなど各種樹脂を用いることができる。ただし、経済性、耐薬品性および機械的強度の観点から、ABS樹脂を用いることが好ましい。

【0028】

具体的に、端部材3Aは、中心管21の端部に外側から嵌合する筒状の内周部31と、内周部31を離間しながら取り囲む、内周部31と同心に配置された筒状の外周部32とを含む。内周部31と外周部32は、例えば等角度間隔で配置された複数の連結部33によって互いに連結されている。

【0029】

本実施形態では、内周部31と外周部32とが同一の長さを有しており、各連結部33がその長さと等しい幅の板状のリブで構成されている。すなわち、内周部31および外周部32の表側端面ならびに連結部33の表側側面が連続した第1端面3aを形成し、内周部31および外周部32の裏側端面ならびに連結部の裏側側面が連続した第2端面3bを形成する。ただし、第1端面3aおよび第2端面3bは必ずしも連続した面である必要はない。例えば、各連結部33を構成するリブの幅が内周部31および外周部32の長さよりも短く設定されることにより、第1端面3aおよび/または第2端面3bの中間部分が内側周縁部および外側周縁部よりも落ち込んでいてもよい。

【0030】

外周部32の外周面には、シール部材5を保持するための全周に亘って径方向外向きに開口する環状溝35が形成されている。また、外周部32の外周面と裏側端面とのコーナー部には、外装材28を支持するための段差部36が形成されている。さらに、外周部32の表側端面には、分離膜エレメント2同士が連結されたときにそれらの端部材3Aの間に分離膜エレメント2の周囲に原液を導く流路を確保するための溝37が形成されている。

【0031】

各連結部33を構成するリブは、本実施形態では、径方向に直線的に延びている。すなわち、連結部33は、放射状に配置されている。連結部33同士の間の空間は、供給液または濃縮液が端部材3Aを通過して流れる流通口を構成する。ただし、リブは、軸方向から見たときに必ずしも直線形状を有している必要はなく、渦を巻くような曲線形状を有していてもよい。また、連結部33は、板状のリブに限定されるものではなく、内周部31と外周部32とを十分な強度で連結する断面形状を有するもの、すなわち軸方向の断面二次係数が十分に大きなものであればどのような形状を有していてもよい。例えば、連結部33として棒状のスポークを用いることも可能である。この場合、第1端面3aが内周部31および外周部32の表側端面のみで構成され、第2端面3bが内周部31および外周部32の裏側端面のみで構成されていてもよい。

【0032】

さらに、本実施形態では、全ての連結部33間に、隣り合う連結部33に接しながら径方向に展開する遮蔽板34が配置されている。換言すれば、遮蔽板34によって、全ての連結部33が環状につながれている。

【0033】

各遮蔽板34は、内周部31および外周部32から離間して配置されている。すなわち、各遮蔽板34は、外周部32との間に第1の開口部41を形成するとともに、内周部31との間に第2の開口部42を形成する。第1の開口部41は、隣り合う連結部33、外周部32及び遮蔽板34の外周部32側の外側端部によって形成されている。第2開口部42は、隣り合う連結部33、内周部31及び遮蔽板34の内周部31側の外側端部によって形成されている。

【0034】

各遮蔽板34の形状および姿勢は、遮蔽板34が径方向に展開するものである限り特に限定されるものではない。例えば、各遮蔽板34は、軸方向と直交するように構成されていてもよい。ただし、各遮蔽板34は、外周部32側の外側端部が内周部31側の内側端部よりも第2端面3b側に位置するように構成されていることが好ましい。

【0035】

本実施形態では、各遮蔽板34は、内側端部から外側端部に向かって第2端面3bに近づくように一定の角度で傾斜する連続する板である。遮蔽板34が傾斜する角度は例えば5°〜6°であり、遮蔽板34の厚さは例えば3mmである。ただし、各遮蔽板34は、全体的に傾斜していればよく、必ずしも一定の角度で傾斜している必要はない。例えば、各遮蔽板34は、第1端面3a側または第2端面3b側に凸となるように湾曲していてもよい。

【0036】

第1の開口部41の面積は、流路抵抗を抑え、かつ、攪拌効果を得るという観点から、内周部31、外周部32および一対の連結部33で囲まれる空間面積の1/10以上1/2以下であることが好ましい。ここで、「面積」とは、第1の開口部41または上記空間を軸方向から見たときの面積をいう。より好ましくは、第1の開口部41の面積は、上記空間面積の1/5以上1/3以下である。

【0037】

第1の開口部41と第2の開口部42の関係としては、遮蔽板34から外周部32までの距離が内周部31から遮蔽板34までの距離よりも大きいことが好ましい。

【0038】

具体的に、内周部31から遮蔽板34までの距離は、外周部32の外周面の最大半径の1/70以上1/20以下であることが好ましい。例えば、内周部31から遮蔽板34までの距離は、中心側での液の滞留を防止するという目的、および小さすぎるとゴミなどの粗大物質が詰まりやすくなるという理由から、2mm以上であってもよい。また、内周部31から遮蔽板34までの距離は、多くの供給液が第1の開口部41を通過するように、5mm以下程度であってもよい。

【0039】

また、各遮蔽板34の内側端部は、軸方向において、第1端面3aよりも第2端面3b側にある程度入り込んだ位置に位置することが好ましい。分離膜エレメント2同士が連結されたときに、遮蔽板34の内側端部同士が当接しないようにするためである。

【0040】

以上説明した本実施形態の端部材3Aでは、分離膜エレメント2に供給される供給液が、上流側の端部材3Aの遮蔽板34によって遮られるために、図4中に矢印Aで示すように遮蔽板34と外周部32との間の第1の開口部41を通って遮蔽板34の裏側に回り込む。すなわち、遮蔽板34は、軸流として供給された供給液を径方向外向きに広がる拡散流に変換する。これにより、供給液中の懸濁物質を効果的に外周側に誘導することができ、懸濁物質堆積の偏在を抑制することができる。さらには、分離膜エレメント2内の圧力損失の均一化を図ることもできる。

【0041】

特に、本実施形態では、各遮蔽板34の外側端部が内側端部よりも第2端面3b側に位置しているために、遮蔽板34にぶつかった供給液が遮蔽板34によって第1の開口部41に向かってガイドされる。従って、供給液の大半をスムーズに第1の開口部41に向かわせることができる。

【0042】

<変形例>

前記実施形態では、遮蔽板34が連続する板であるため、下流側の端部材3Aでは、濃縮液が遮蔽板34によって第2の開口部42に向かってガイドされるようになる。そこで、第2の開口部42に向かってガイドされる濃縮液を減らすという観点からは、遮蔽板34に、当該遮蔽板34を軸方向(端部材3の厚み方向)に貫通する流路が形成されていることが好ましい。例えば、図5に示す変形例の端部材3Bのように、遮蔽板34が軸方向に延びる複数の貫通孔34aが設けられた連続する板であってもよい。あるいは、図6に示す変形例の端部材3Cのように、遮蔽板34が径方向に複数のパーツに分割されていてもよい。

【0043】

図6に示す例では、複数のパーツのそれぞれが丸棒34bである。遮蔽板34が複数のパーツに分割されている場合は、複数のパーツの中心を結ぶ仮想線が、遮蔽板34の内側端部から外側端部に向かって第2端面3bに近づくように傾斜していることが好ましい。このようにすれば、前記実施形態と同様に、遮蔽板34の外側端部を内側端部よりも第2端面3b側に位置させることができる。また、遮蔽板34から外周部32までの距離が複数のパーツの間の距離(それらのパーツ同士が径方向に離間する距離)よりも大きいことが好ましい。

【0044】

また、遮蔽板34と内周部31との間の第2の開口部42は必ずしも形成されている必要はなく、遮蔽板34の内側端部は内周部31とつながっていてもよい。ただし、遮蔽板34と内周部31との間に第2の開口部42が形成されていれば、液の滞留を効果的に防止して、汚染物質の堆積および菌の繁殖を抑制できる。

【0045】

また、連結部33として棒状のスポークを用いる場合は、隣り合う遮蔽板34は、スポークによって完全に分断されている必要はなく、スポークの周囲で連続していてもよい。換言すれば、テーパー状の遮蔽板34の連続体(リング)を連結部33が貫通していてもよい。

【0046】

(第2実施形態)

次に、図7〜9を参照して、本発明の第2実施形態に係る分離膜エレメント用端部材3Dを説明する。なお、本実施形態では、第1実施形態で説明した構成と同一部分には同一符号を付して、その説明を省略することがある。

【0047】

本実施形態では、各遮蔽板34が、図6に示す変形例の端部材3Cと同様に径方向に複数のパーツに分割されており、3つの円弧板38で構成されている。これにより、遮蔽板34には、図5および図6に示した構成と同様に、当該遮蔽板34を軸方向に貫通する流路が形成されている。なお、1つの遮蔽板34を構成する円弧板38の数量は、適宜選定可能である。

【0048】

円弧板38は、外周部32に近づくにつれて径方向の幅が大きくなるように構成されている。本実施形態では、各円弧板38が、内周部31から外周部32に向かって第2端面3bに近づくように傾斜している。

【0049】

円弧板38は、内周部31から外周部32に向かって徐々に第2端面3b側にシフトすることによって隣り合う円弧板38の間に段差が形成されるように配置されている。また、最も径方向外側に位置する円弧板38以外の2つの円弧板38には、径方向外側の端部に、前記段差を埋め合わせるように第2端面3b側に突出する突起39が設けられている。

【0050】

さらに、本実施形態では、内周部31の外周面における全ての連結部33との間に欠損部31aが設けられている。各欠損部31aは、第2端面3bから第1端面3aに向かう方向および径方向外向きに開口しており、第1端面3aから第2端面3bに向かう方向に開口していない。

【0051】

より詳しくは、各欠損部31aは、隣り合う連結部33に連続して窪む窪みであり、第1端面3aから第2端面3bに向かって、内周部31の表側端面から遮蔽板34の内側端部(最も径方向内側に位置する円弧板38の径方向内側の端部)を超える位置まで延びている。これにより、遮蔽板34と内周部31との間に第2の開口部42が大きく確保されている。すなわち、各欠損部31aは、遮蔽板34と内周部31との間に形成される第2の開口部42の少なくとも一部を構成する。また、分離膜エレメント2同士が連結されたときには、下流側の端部材3Dの第2の開口部42から上流側の端部材3Dの第2の開口部42に濃縮液がスムーズに流入できる。

【0052】

欠損部31aにおける遮蔽板34の内側端部を超える位置での終端は、遮蔽板34の内側端部との間の流路断面積が均一となるように、湾曲しながら立ち上がっていることが好ましい。この構成によれば、欠損部31から流出する流れが斜め流となり、この斜め流によって攪拌効果を高めることができる。

【0053】

以上説明した構成でも、上流側の端部材3Dでは第1実施形態と同様の効果を得ることができる。一方、下流側の端部材3Dでは、突起39により濃縮液の遮蔽板34に沿う流れが遮られるために、図9中に矢印Bで示すように、濃縮液が円弧板38間の流路を良好に通過するようになる。また、下流側の端部材3Dと上流側の端部材3Dとが隣り合う場合、下流側の端部材3Dの円弧板38間の流路を通過する濃縮液は図9に示すように径方向外側に向かう流れとなるので、濃縮液が上流側の端部材3Dの第1の開口部41に向かって流れやすくなる。

【0054】

<変形例>

内周部31の外周面に設けた欠損部31aは、第1実施形態で採用されてもよい。また、欠損部31aは、遮蔽板34と内周部31との間に第2の開口部42が形成されない場合でも、実質的な開口部となり、斜め流を形成して攪拌効果を高めるという点で有用である。

【0055】

円弧板38は、必ずしも外周部32に近づくにつれて径方向の幅が大きくなるように構成されている必要はなく、全ての円弧板38の径方向の幅が同じであってもよい。ただし、円弧板38は、前記実施形態のように中心側に近づくほど幅が狭くなるように構成されていることが好ましい。中心側では濃縮液が集中しやすいため、中心側に幅の狭い円弧板38を配置することで、濃縮液の攪拌混合効果が高くなる。

【0056】

また、円弧板38は、必ずしも隣り合う円弧板38の間に段差が形成されるように配置されている必要はなく、同一直線上に配置されていてもよい。なお、隣り合う円弧板38間に段差が形成される場合は、突起39が少なくとも1つの円弧板38に設けられていることが好ましい。

【0057】

さらに、隣り合う円弧板38間に段差が形成される場合には、それぞれの円弧板38が傾斜していることが好ましいが、必ずしも全ての円弧板38が内周部31から外周部32に向かって積層体22に近づくように傾斜している必要はない。例えば、図10に示す変形例の端部材3Eのように、そのうちのいくつかまたは全てが内周部31および外周部32の軸方向と垂直になっていてもよい。さらにその場合には、最も径方向内側に位置する円弧板38以外の円弧板38には、径方向内側の端部に、前記段差を埋め合わせるように第1端面3a側に突出する突起39’が設けられていてもよい。なお、全ての円弧板38が軸方向に垂直である場合は、円弧板38を径方向外側に向かって徐々に積層体22側にシフトさせれば、隣り合う円弧板38間に段差を形成するのと同時に、遮蔽板34の外側端部を内側端部よりも第2端面3b側に位置させることができる。

【0058】

(その他の実施形態)

前記第1および第2実施形態では、全ての連結部33の間に遮蔽板34が配置されていたが、遮蔽板34は、少なくとも一対の連結部33の間に配置されていればよい。

【0059】

また、圧力容器7内には必ずしも複数本の分離膜エレメント2が装填されている必要はなく、1本の分離膜エレメント2が装填されていてもよい。

【0060】

また、分離膜エレメント2については、少なくとも上流側の端部材が遮蔽板34を有する端部材3であることが好ましく、下流側の端部材は必ずしも遮蔽板34を有する端部材3である必要はない。

【符号の説明】

【0061】

1 分離膜モジュール

2 スパイラル型分離膜エレメント

20 貫通孔

21 中心管

23 分離膜

24,25 流路材

3A〜3E スパイラル型分離膜エレメント用端部材

3a 第1端面

3b 第2端面

31 内周部

31a 欠損部

32 外周部

33 連結部

34 遮蔽板

34b 丸棒(パーツ)

38 円弧板(パーツ)

39 突起

41,42 開口部

7 圧力容器

【特許請求の範囲】

【請求項1】

スパイラル型分離膜エレメントに用いられる端部材であって、

内周部と、

前記内周部を離間しながら取り囲む外周部と、

前記内周部と前記外周部とを連結する複数の連結部と、

少なくとも一対の前記連結部の間に配置された、前記外周部との間に開口部を形成する遮蔽板と、

を備えた、スパイラル型分離膜エレメント用端部材。

【請求項2】

前記端部材は、前記スパイラル型分離膜エレメントの端面を形成する第1端面およびこの第1端面と反対側を向く第2端面を有しており、

前記遮蔽板の前記外周部側の外側端部が、当該遮蔽板の前記内周部側の内側端部よりも前記第2端面側に位置している、請求項1に記載のスパイラル型分離膜エレメント用端部材。

【請求項3】

前記遮蔽板が、前記内側端部から前記外側端部に向かって前記第2端面に近づくように傾斜する連続する板である、請求項2に記載のスパイラル型分離膜エレメント用端部材。

【請求項4】

前記遮蔽板が、径方向に複数のパーツに分割されており、

前記複数のパーツのそれぞれの中心を結ぶ仮想線が、前記内側端部から前記外側端部に向かって前記第2端面に近づくように傾斜している、請求項2に記載のスパイラル型分離膜エレメント用端部材。

【請求項5】

前記遮蔽板から前記外周部までの距離が、前記複数のパーツの間の隙間よりも大きい、請求項4に記載のスパイラル型分離膜エレメント用端部材。

【請求項6】

前記開口部の面積が、前記内周部、前記外周部および一対の前記連結部で囲まれる空間面積の1/10以上1/2以下である、請求項1〜5のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項7】

前記遮蔽板が、前記内周部との間にも開口部を形成する、請求項1〜6のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項8】

前記遮蔽板から前記外周部までの距離が、前記内周部から前記遮蔽板までの距離よりも大きい、請求項7に記載のスパイラル型分離膜エレメント用端部材。

【請求項9】

前記内周部から前記遮蔽板までの距離が、前記外周部の外周面の最大半径の1/70以上1/20以下である、請求項7または8に記載のスパイラル型分離膜エレメント用端部材。

【請求項10】

前記端部材は、前記スパイラル型分離膜エレメントの端面を形成する第1端面およびこの第1端面と反対側を向く第2端面を有しており、

前記内周部の外周面には、前記第2端面から前記第1端面に向かう方向および径方向外向きに開口する欠損部が設けられている、請求項1〜9のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項11】

前記欠損部が、前記遮蔽板と前記内周部との間に形成される開口部の少なくとも一部を構成するように、前記第1端面から前記第2端面に向かって、前記内周部の端面から前記遮蔽板の前記内周部側の内側端部を超える位置まで延びている、請求項10に記載のスパイラル型分離膜エレメント用端部材。

【請求項12】

前記複数のパーツのそれぞれが、円弧板である、請求項4または5に記載のスパイラル型分離膜エレメント用端部材。

【請求項13】

前記円弧板は、前記内周部から前記外周部に向かって徐々に前記第2端面側にシフトすることによって隣り合う円弧板の間に段差が形成されるように配置されている、請求項12に記載のスパイラル型分離膜エレメント用端部材。

【請求項14】

前記円弧板のうちの少なくとも1つには、径方向外側の端部に、前記段差を埋め合わせるように前記第2端面側に突出する突起が設けられている、請求項13に記載のスパイラル型分離膜エレメント用端部材。

【請求項15】

前記円弧板は、前記外周部に近づくにつれて径方向の幅が大きくなるように構成されている、請求項12〜14のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項16】

前記遮蔽板が、全ての前記連結部の間に配置されている、請求項1〜15のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項17】

請求項1〜16のいずれか一項に記載の端部材を少なくとも1つ含む、スパイラル型分離膜エレメント。

【請求項18】

筒状の圧力容器と、前記圧力容器内に装填された、請求項17に記載のスパイラル型分離膜エレメントとを備えた、分離膜モジュール。

【請求項19】

前記スパイラル型分離膜エレメントにおける少なくとももと上流側の端部材が、請求項1〜16のいずれか一項に記載の端部材である、請求項18に記載の分離膜モジュール。

【請求項1】

スパイラル型分離膜エレメントに用いられる端部材であって、

内周部と、

前記内周部を離間しながら取り囲む外周部と、

前記内周部と前記外周部とを連結する複数の連結部と、

少なくとも一対の前記連結部の間に配置された、前記外周部との間に開口部を形成する遮蔽板と、

を備えた、スパイラル型分離膜エレメント用端部材。

【請求項2】

前記端部材は、前記スパイラル型分離膜エレメントの端面を形成する第1端面およびこの第1端面と反対側を向く第2端面を有しており、

前記遮蔽板の前記外周部側の外側端部が、当該遮蔽板の前記内周部側の内側端部よりも前記第2端面側に位置している、請求項1に記載のスパイラル型分離膜エレメント用端部材。

【請求項3】

前記遮蔽板が、前記内側端部から前記外側端部に向かって前記第2端面に近づくように傾斜する連続する板である、請求項2に記載のスパイラル型分離膜エレメント用端部材。

【請求項4】

前記遮蔽板が、径方向に複数のパーツに分割されており、

前記複数のパーツのそれぞれの中心を結ぶ仮想線が、前記内側端部から前記外側端部に向かって前記第2端面に近づくように傾斜している、請求項2に記載のスパイラル型分離膜エレメント用端部材。

【請求項5】

前記遮蔽板から前記外周部までの距離が、前記複数のパーツの間の隙間よりも大きい、請求項4に記載のスパイラル型分離膜エレメント用端部材。

【請求項6】

前記開口部の面積が、前記内周部、前記外周部および一対の前記連結部で囲まれる空間面積の1/10以上1/2以下である、請求項1〜5のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項7】

前記遮蔽板が、前記内周部との間にも開口部を形成する、請求項1〜6のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項8】

前記遮蔽板から前記外周部までの距離が、前記内周部から前記遮蔽板までの距離よりも大きい、請求項7に記載のスパイラル型分離膜エレメント用端部材。

【請求項9】

前記内周部から前記遮蔽板までの距離が、前記外周部の外周面の最大半径の1/70以上1/20以下である、請求項7または8に記載のスパイラル型分離膜エレメント用端部材。

【請求項10】

前記端部材は、前記スパイラル型分離膜エレメントの端面を形成する第1端面およびこの第1端面と反対側を向く第2端面を有しており、

前記内周部の外周面には、前記第2端面から前記第1端面に向かう方向および径方向外向きに開口する欠損部が設けられている、請求項1〜9のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項11】

前記欠損部が、前記遮蔽板と前記内周部との間に形成される開口部の少なくとも一部を構成するように、前記第1端面から前記第2端面に向かって、前記内周部の端面から前記遮蔽板の前記内周部側の内側端部を超える位置まで延びている、請求項10に記載のスパイラル型分離膜エレメント用端部材。

【請求項12】

前記複数のパーツのそれぞれが、円弧板である、請求項4または5に記載のスパイラル型分離膜エレメント用端部材。

【請求項13】

前記円弧板は、前記内周部から前記外周部に向かって徐々に前記第2端面側にシフトすることによって隣り合う円弧板の間に段差が形成されるように配置されている、請求項12に記載のスパイラル型分離膜エレメント用端部材。

【請求項14】

前記円弧板のうちの少なくとも1つには、径方向外側の端部に、前記段差を埋め合わせるように前記第2端面側に突出する突起が設けられている、請求項13に記載のスパイラル型分離膜エレメント用端部材。

【請求項15】

前記円弧板は、前記外周部に近づくにつれて径方向の幅が大きくなるように構成されている、請求項12〜14のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項16】

前記遮蔽板が、全ての前記連結部の間に配置されている、請求項1〜15のいずれか一項に記載のスパイラル型分離膜エレメント用端部材。

【請求項17】

請求項1〜16のいずれか一項に記載の端部材を少なくとも1つ含む、スパイラル型分離膜エレメント。

【請求項18】

筒状の圧力容器と、前記圧力容器内に装填された、請求項17に記載のスパイラル型分離膜エレメントとを備えた、分離膜モジュール。

【請求項19】

前記スパイラル型分離膜エレメントにおける少なくとももと上流側の端部材が、請求項1〜16のいずれか一項に記載の端部材である、請求項18に記載の分離膜モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−52388(P2013−52388A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−178491(P2012−178491)

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]