スパイラル鋼管の製造方法およびスパイラル鋼管

【課題】高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を提供する。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパイラル鋼管の製造方法およびスパイラル鋼管に関し、特に、ビルディング等の建築物や橋梁あるいは鉄塔などの構造物に使用される鋼管として好適な溶接部の靭性に優れたスパイラル鋼管の製造方法およびスパイラル鋼管に関する。

【背景技術】

【0002】

スパイラル鋼管は、従来から、ビルディング等の建築物や、橋梁、鉄塔などの構造物に使用されてきた。スパイラル鋼管については、強度や生産性を重要視して従来から検討がなされてきた。

例えば、特許文献1には、鋼帯の両端部のミルスケールを除去した後、高速で溶接するスパイラル溶接鋼管の製造方法が開示されている。

【0003】

また、特許文献2には、溶接型フラックスと、パイプ厚みと溶接速度との関係を規定して、ビード形状の劣化が抑制でき、スラグ巻込みやポックマーク発生もないスパイラルパイプの溶接方法が開示されている。

また、特許文献3には、製管速度の大幅増大を可能とするスパイラル鋼管の製造方法として、管内面側および管外面側の2方向から同時にレーザビームを照射して接合点を溶接するとともに、溶接部に引き続きアーク溶接を行うスパイラル鋼管の製造方法が開示されている。

【0004】

また、特許文献4には、高速度で溶接欠陥発生の無い良好なビードを得る方法として、溶接ワイヤ2本を同一の溶接電源とワイヤ送給機構によって並列アークを発生させる一対の電極として用いるスパイラル鋼管のサブマージアーク溶接方法が記載されている。

【0005】

また、スパイラル鋼管の製造方法としては、鋼帯をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を形成してスパイラル鋼管とする方法がある。このような製造方法では、一般に、内外面のうち一方の面に対する溶接である先行溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接である後続溶接により後続溶接金属部を形成して溶接金属部を形成する(以後、「内外面連続溶接」という場合がある。)ことにより、高い生産性を確保している。

【0006】

また、最近、スパイラル鋼管として、強度と共に優れた靭性を有するものが要求されている。具体的には、例えば、スパイラル鋼管として、シャルピー衝撃試験における0℃での靭性が27J等の値が要求されるようになってきている。

さらに、最近、スパイラル鋼管のスパイラル鋼管母材だけでなく、溶接金属部においても良好な靭性を有することが要求されるようになってきている。特に、建築分野に用いられるスパイラル鋼管では、溶接金属部においても高い靭性を確保することが重要とされている。また、最近、土木分野で用いられるスパイラル鋼管においても、溶接金属部の靭性が良好であることが要求されるようになってきている。

【0007】

例えば、特許文献5には、溶接部靭性に優れた高強度溶接ベンド鋼管用の素管として、溶接金属の成分中のTi、Al、O、NおよびBの組成範囲を規定した素管が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−17134号公報

【特許文献2】特開昭61−108495号公報

【特許文献3】特開平4−190989号公報

【特許文献4】特開平2−200384号公報

【特許文献5】特開2001−342545号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来の技術では、以下に示すように、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造することはできなかった。

すなわち、鋼帯をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれ溶接することにより溶接金属部を形成してスパイラル鋼管とする方法において、一方の面に対する溶接を行った後、連続して他方の面に対する溶接を行う上述した内外面連続溶接を行った場合、他方の面に対する溶接により形成された後続溶接金属部の靭性が不十分となり、十分な靭性を有する溶接金属部を備えたスパイラル鋼管が得られないという問題があった。

【0010】

より詳細には、上記の製造方法における他方の面に対する溶接では、一方の面に対する溶接を行う際の予熱効果により後続溶接金属部の冷却速度が低下されるので、後続溶接金属部の組織が粗大化されるとともに、後続溶接金属部内に存在する炭化物あるいは窒化物が析出粗大化される。このため、上記の製造方法では、十分に高い後続溶接金属部の靭性を確保することは困難であった。具体的には、先行溶接金属部がおよそ150℃に冷却される前に後続溶接が行われると、後続溶接金属部の冷却速度が遅くなり、その結果後続溶接金属の組織が粗大化し、また炭化物あるいは窒化物の析出粗大化が起こり、後続溶接金属の靭性が低下するのである。

【0011】

この問題を解決する方法としては、一方の面に対する溶接を行った後、他方の面に対する溶接を行う前に、十分に冷却する方法が考えられる。このような製造方法によりスパイラル鋼管を製造する場合、一方の面に対する溶接を行う際の予熱効果に起因する後続溶接金属部の冷却速度の低下は生じない。したがって、一方の面に対する溶接を行う際の予熱効果により、後続溶接金属部の組織が粗大化されたり、後続溶接金属部内に存在する炭化物あるいは窒化物が析出粗大化されたりすることを防止できる。その結果、十分に高い後続溶接金属部の靭性を確保できる。

【0012】

しかしながら、一方の面に対する溶接を行った後、他方の面に対する溶接を行う前に、十分に冷却する場合、一方の面に対する溶接と他方の面に対する溶接とを連続して行うことによる生産性向上効果が得られなくなり、スパイラル鋼管の生産効率が低下してしまう。

したがって、従来の技術では、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を、内外面連続溶接を用いて効率よく製造することは困難であった。

【0013】

本発明は、上記の課題に鑑みてなされたものであって、高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管、およびそのスパイラル鋼管を効率よく製造できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者は、上記課題を解決するために、以下に示すように鋭意検討し、高い生産性が得られる内外面連続溶接を用いて、先行溶接金属部を形成した後に後続溶接金属部を形成し、先行溶接金属部と後続溶接金属部とを備える溶接金属部を有するスパイラル鋼管形状の管状体を造管した後、溶接金属部の靭性を確保するための処理を行うことにより、効率よく、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を製造できる方法を想到した。

【0015】

より詳細には、本発明者は、溶接金属部の靭性を確保するための処理として、まず、溶接金属部を有する管状体を、所定の温度で所定の時間加熱することにより、管状体の溶接金属部の組織を一旦完全にオーステナイト化し、その後、所定の冷却速度で冷却することにより、管状体の溶接金属部の組織を、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織とするべく、鋭意検討を行った。

【0016】

内外面連続溶接を用いて得られた加熱前の管状体の溶接金属部は、先行溶接金属部を形成する溶接による予熱効果によって、後続溶接金属部の組織が粗大化されているとともに、後続溶接金属内に存在する炭化物あるいは窒化物が析出粗大化されていることにより、靭性の低いものとされている。すなわち、先行溶接金属部がおよそ150℃未満に冷却される前に後続溶接が行われることにより、後続溶接金属部の冷却速度が遅くなり、その結果後続溶接金属の組織が粗大化し、また炭化物あるいは窒化物の析出粗大化が起こり、後続溶接金属の靭性が低下されている。

本発明を実現するため、溶接金属部は、充分な焼き入れ性を有するものである必要がある。本発明者は、加熱前の管状体の溶接金属部が充分な焼き入れ性を有するものとなるように、溶接金属部の化学組成について鋭意検討し、溶接金属部を所定の化学組成を有するものとした。

【0017】

また、本発明者は、所定の化学組成を有する加熱前の管状体の溶接金属部が、加熱した後、冷却することにより、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となるように、加熱条件および冷却条件について鋭意検討し、加熱時の温度および加熱時間、冷却時の冷却方法および冷却速度を、所定の範囲内とした。

【0018】

なお、上述したように、加熱・冷却した後の管状体の溶接金属部の組織は、マルテンサイト組織を含む組織となっている。マルテンサイト組織は、硬度が高く靭性が低い。このため、本発明者は、加熱・冷却した後の溶接金属部を、所定の温度で所定の時間保持する焼き戻し処理を行って、管状体の溶接金属部の組織を構成するマルテンサイト組織を焼き戻しマルテンサイトにするべく、鋭意検討を行った。その結果、本発明者は、加熱・冷却した後の溶接金属部の組織を構成するマルテンサイト組織が焼き戻しマルテンサイトとなる焼き戻し処理時の温度および加熱時間を見出した。

【0019】

そして、本発明者は、焼き戻し処理後に得られた焼き戻しマルテンサイトを主体とする組織あるいは焼き戻しマルテンサイトとベイナイト組織とを含む混合組織を主体とする組織からなる溶接金属部が、良好な靭性を有するものであることを確認し、上述した溶接金属部の靭性を確保するための処理を行うことにより、溶接金属部の靭性を向上させることができ、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できることを確認した。

【0020】

本発明の要旨とするところは、以下のとおりである。

(1) 鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、前記内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下である前記溶接金属部を有する管状体を形成する造管工程と、前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備えることを特徴とするスパイラル鋼管の製造方法。

【0021】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0022】

(2) 前記鋼帯の表裏両面が平坦であり、前記冷却工程において、前記管状体の内面側および外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

(3) 前記管状体の内面側になる鋼帯表面に突起があり、前記冷却工程において、前記管状体の外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

(4) 前記管状体の内面側になる鋼帯表面に突起があり、前記冷却工程において、前記管状体の長手方向を垂直にして前記管状体の内面側および外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

【0023】

(5) 前記焼き戻し工程後の前記溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとすることを特徴とする、(1)〜(4)のいずれかに記載のスパイラル鋼管の製造方法。

(6) 前記先行溶接金属部を形成した後、前記先行溶接金属部が150℃以下に冷却される前に前記後続溶接金属部を形成することを特徴とする、(1)〜(5)のいずれかに記載のスパイラル鋼管の製造方法。

【0024】

(7) スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、前記溶接金属部は、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下であり、組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であることを特徴とする、スパイラル鋼管。

【0025】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0026】

(8) 内面側の表面に突起があることを特徴とする、(7)に記載のスパイラル鋼管。

【発明の効果】

【0027】

本発明のスパイラル鋼管の製造方法は、鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が所定成分である溶接金属部を有する管状体を形成する造管工程と、前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備える方法であるので、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できる。

【0028】

すなわち、本発明のスパイラル鋼管の製造方法では、造管工程における一方の面に対する溶接を行う際の予熱効果に起因する後続溶接金属部の冷却速度の低下により、後続溶接金属の組織が粗大化されたり、後続溶接金属内に存在する炭化物あるいは窒化物が析出粗大化されたりしたとしても、造管工程後に加熱工程と冷却工程と焼き戻し工程とを行うことにより、溶接金属部の靭性を向上させることができる。したがって、造管工程において、溶接金属部の靭性に関わらず、高い生産性が得られるように先行溶接金属部を形成した後、連続して後続溶接金属部を形成することができる。その結果、本発明のスパイラル鋼管の製造方法によれば、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できる。

【0029】

また、本発明のスパイラル鋼管は、スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、溶接金属部は、化学組成が所定成分からなり、組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものであるので、十分な靭性を有する溶接金属部を備え、効率よく製造できるスパイラル鋼管となる。

【図面の簡単な説明】

【0030】

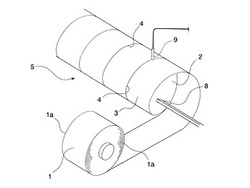

【図1】図1は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、造管工程を説明するための斜視図である。

【図2】図2はスパイラル鋼管の内面のビード形状の断面形状の一例を説明するための模式図である。

【図3】図3は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、冷却工程の一例を説明するための斜視図である。

【図4】図4は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、図4(a)は造管工程を説明するための斜視図であり、図4(b)は図4(a)のA―A‘断面に対応する断面図である。

【図5】図5(a)は、実験に用いた開先の形状を示した断面図であり、図5(b)は、後続溶接金属部の靭性の測定に用いる衝撃試験片を説明するための断面模式図である。

【図6】図6(a)は、加熱工程における加熱温度と後続溶接金属部の靭性との関係を示したグラフであり、図6(b)は、加熱工程における加熱時間と後続溶接金属部の靭性との関係を示したグラフである。

【図7】図7は、冷却工程における冷却速度と後続溶接金属部の靭性との関係を示したグラフである。

【図8】図8(a)は、焼き戻し工程における焼き戻し温度と後続溶接金属部の靭性との関係を示したグラフであり、図8(b)は、焼き戻し工程における加熱保持時間と後続溶接金属部の靭性との関係を示したグラフである。

【図9】図9は、溶接金属部の組織の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を示したグラフである。

【発明を実施するための形態】

【0031】

以下、本発明について詳細に説明する。

本発明のスパイラル鋼管は、スパイラル状(螺旋状)に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管である。本発明のスパイラル鋼管は、造管工程と加熱工程と冷却工程と焼き戻し工程とを備える本発明の製造方法により製造できる。

【0032】

図1は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、造管工程を説明するための斜視図である。本実施形態の造管工程では、図1に示すように、表裏両面が平坦である鋼帯1をスパイラル状に巻きながら、鋼帯1の幅方向端面1a同士を、内面2から内部溶接装置8を用いて溶接するとともに、外面3から外部溶接装置9を用いて溶接することにより溶接金属部4を有する管状体5を形成する。

【0033】

内面2および外面3の溶接には、サブマージアーク溶接法が用いられる。内面2を溶接する内部溶接装置8および外面3を溶接する外部溶接装置9としては、溶接効率を向上させるために、2以上の電極を備える多電極サブマージアーク溶接装置を用いることが好ましい。なお、内面2および外面3を、多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法により溶接する場合、各々の電極に化学組成の異なる溶接ワイヤを使用することにより、溶接金属部4の化学組成の制御をより容易に行うことができる。

【0034】

本発明のスパイラル鋼管の製造方法においては、内外面のうち一方の面(図1においては内面2)に対する溶接により先行溶接金属部を形成した後、連続して他方の面(図1においては外面3)に対する溶接により後続溶接金属部を形成し、溶接金属部4を有する管状体5を形成する。

先行溶接金属部を形成した後、連続して後続溶接金属部を形成するまでの間の時間は、特に限定されないが、先行溶接金属部を形成した後、先行溶接金属部が150℃以下に冷却される前に後続溶接金属部を形成することが好ましい。この場合、先行溶接金属部を形成した後、後続溶接金属部を容易に連続して形成することができるとともに、先行溶接金属部と後続溶接金属部とを連続して形成することによる生産性向上効果が十分に得られる。

【0035】

次に、溶接金属部4の化学組成の成分について説明する。

溶接金属部4は、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下であるものである。

【0036】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0037】

Cの含有量は0.04%以上、0.15%以下である。Cの含有量は0.05%以上、0.13%以下が望ましい。Cの含有量が0.04%未満であると、焼き入れ性が低く、充分な焼き入れ組織とならないし、凝固割れの感受性が高くなる。特に、内面2に対する溶接の後に行う外面3に対する溶接により形成された後続溶接金属部では、内面2に対する溶接を行う際の予熱効果により冷却速度が遅くなるため、凝固割れが発生する可能性が高い。また、Cの含有量が0.15%を超えると、焼き入れ性が過剰となり、冷却工程における冷却時に割れる危険性が高くなる。

【0038】

Siの含有量は0.02%以上、0.50%以下である。Siの含有量は0.05%以上、0.30%以下が望ましい。Siの含有量が0.02%未満であると、脱酸不足となり粗大な酸化物が形成される。また、Siの含有量が0.50%を超えると、Siの含有量が過剰となり固溶Siが増加し、その結果靭性が低下する。

【0039】

Mnの含有量は0.8%以上、2.2%以下である。Mnの含有量は0.8%以上、2.0%以下が望ましい。Mnは焼き入れ性を確保する上で必要な元素である。しかし、Mnの含有量が0.8%未満であると、焼き入れ性が不足する。また、Mnの含有量が2.2%を超えると、焼き入れ性が過剰となり、冷却工程における冷却時に割れてしまう危険性がある。また、Mnの含有量が2.2%を超えると、焼き入れ後の溶接金属部4の靭性の回復も困難となる。

【0040】

Pの含有量は0.02%以下であり、0.015%以下が望ましい。Pは凝固割れを助長する元素である。Pの含有量が0.02%を超えると、凝固割れの危険性が高くなる。

Sの含有量は0.005%以下であり、0.004%以下が望ましい。SはPとともに凝固割れを助長する元素である。Sの含有量が0.005%を超えると、凝固割れの危険性が高くなる。

【0041】

Nbの含有量は0.07%以下であり、0.06%以下が望ましい。Nbは炭化物を形成する元素である。Nbの含有量が0.07%を超えると、焼き戻し工程において炭化物を形成して、溶接金属部4の靭性が低下する。

Vの含有量は0.1%以下であり、0.08%以下が望ましい。VもNbと共に炭化物を形成する元素である。Vの含有量が0.1%を超えると、焼き戻し工程において炭化物を形成して、溶接金属部4の靭性が低下する。

【0042】

Tiの含有量は0.002%以上、0.050%以下である。Tiの含有量は0.004%以上、0.040%以下が望ましい。Tiは微細な酸化物を形成し、組織の微細化を促す。しかし、Tiの含有量が0.002%未満であると、Tiを含有させることによる上記効果が得られない。また、Tiの含有量が0.050%を超えると、固溶Tiが増加して、焼き戻し工程において炭化物を形成し、溶接金属部4の靭性が低下する。

【0043】

Alの含有量は0.05%以下であり、0.04%以下が望ましい。Alは母材および溶接に使用するフラックスから混入する不可避の不純物である。Alの含有量が0.005%を超えると、溶接金属部4の靭性が低下する。

Nの含有量は0.010%以下であり、0.008%以下が望ましい。Nの含有量が0.010%を超えると、溶接金属部4に固溶して溶接金属部4の靭性が低下する。

【0044】

Oの含有量は0.025%以上、0.06%以下である。Oの含有量は0.05%以下が望ましい。溶接金属部4のOの含有量は、下記(式2)で表されるフラックスの塩基度(B)と相関関係があり、フラックスの塩基度(B)が大きいほど溶接金属部4のOの含有量が少なくなる。このため、溶接金属部4のOの含有量は、フラックスの塩基度(B)によって制御できる。

【0045】

B=6.05N[CaO]+4.0N[MgO]+5.1N[CaF2]+4.8N[MnO]−0.2N[Al2O3]−6.31N[SiO2]・・・・・(式2)

(式2)において、N[k]は成分kのモル分率を表す。

【0046】

フラックスの塩基度(B)は、スパイラル鋼管の溶接金属部4のビード形状を保つために、1.5以下にする必要がある。

図2は、スパイラル鋼管の内面のビード形状の断面形状の一例を説明するための模式図である。通常、スパイラル鋼管の内面2の溶接は、図1に示すように、スパイラル鋼管の周方向に溶接するため、内部溶接装置8が斜め方向に配置される傾斜溶接となる。このため、図2に示すように、ビード41は、中央部が凹となった断面形状になりやすく、ビード41表面の最も低い部分の管状体5の表面からの高さDが管状体5の表面の高さを下回る、いわゆるアンダービードになりやすい。これを防ぐためには、フラックスの粘性を高くする必要がある。

【0047】

フラックスの粘性は、フラックスの塩基度(B)を低くすることにより高くなる。フラックスの塩基度(B)が1.5以下である場合、フラックスの粘性が十分に高くなり、良好なビード形状が得られる。フラックスの塩基度(B)が1.5を超えると、フラックスの粘性が低いため、良好なビード形状が得られず、図2に示すように、ビードが中央部が凹となった形状になりやすく、アンダービードになりやすい。

【0048】

フラックスの塩基度(B)が1.5以下である場合、溶接金属部4のOの含有量は0.025%以上となる。しかし、Oの含有量が0.06%を超えると、Oの含有量が過剰となり、加熱工程と冷却工程と焼き戻し工程を行っても、溶接金属部4の靭性が改善しなくなる。フラックスの塩基度(B)が−1.0以上である場合、Oの含有量は0.06%以下になる。

鋼帯1の溶接に用いるサブマージアーク溶接法において、塩基度(B)が−1.0以上、1.5以下のフラックスを用いることで、溶接金属部4のOの含有量を容易に0.025%以上、0.06%以下とすることができる。

【0049】

Bの含有量は0.0005%以上、0.0050%以下である。Bの含有量は0.005%以上、0.0040%以下が望ましい。Bは焼き入れ性を確保する上で重要な元素である。Bの含有量が0.0005%未満であると、Bを含有させることによる上記効果が得られない。また、Bの含有量が0.0050%を超えると、焼き入れ性が過剰となり、加熱工程と冷却工程と焼き戻し工程を行っても溶接金属部4の靭性が十分に得られない。また、Bの含有量が0.0050%を超えると、凝固割れの発生する可能性が高くなる。

【0050】

Niの含有量は0.05%以上、1.5%以下、望ましくは0.05%以上、1.3%以下、Crの含有量は0.05%以上、1.0%以下、望ましくは0.05%以上、0.9%以下、Moの含有量は0.05%以上、1.0%以下、望ましくは0.05%以上、0.9%以下である。Ni、CrおよびMoは焼き入れ性を高める重要な元素である。そのため、Ni、Cr、Moのうち1種または2種以上を0.05%以上含有させる必要がある。

【0051】

Ni、Cr、Moのうち1種または2種以上の含有量が0.05%未満である場合、溶接金属部4が焼き入れ不足となり、加熱工程と冷却工程と焼き戻し工程を行っても充分な焼き入れ組織が得られず、焼き戻し工程後に充分な溶接金属部4の靭性が十分に得られない。

また、Niの含有量が1.5%を超える場合、凝固割れの発生する可能性が高くなる。また、Moおよび/またはCrの含有量が1.0%を超えると、加熱工程と冷却工程と焼き戻し工程を行っても溶接金属部4の靭性が十分に得られない。

【0052】

また、上記(式1)で定義されるCEは0.43以上、0.58以下である。CEは0.43以上、0.56以下が望ましい。CEは焼き入れ性を示す指標であり、0.43未満では充分な焼き入れ性が得られず、充分な焼き入れ組織が得られない。また、CEが0.58を超えると、焼き入れ性が高すぎて、冷却工程における冷却時に割れてしまう可能性がある。

【0053】

また、スパイラル鋼管の母材(鋼帯1)は、化学組成が質量%で、C:0.05%以上0.20%以下、Si:0.6%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.005%以上、0.080%以下、Ti:0.005%以上、0.030%以下、Al:0.05%以下、N:0.001%以上、0.006%以下、O:0.005%以下を含有し、さらに必要に応じてCr:0.1%以上、0.5%以下、Mo:0.1%以上、0.5%以下、V:0.01%以上、0.10%以下、B:0.0003%以上、0.002%以下のうち1種または2種以上を含有し、残部が不可避の不純物からなるものであることが望ましい。

このような組成を有する鋼帯1(スパイラル鋼管の母材)を使用することにより、上記化学組成の靭性に優れた溶接金属部4を備えた本発明のスパイラル鋼管を容易に製造できる。

【0054】

また、鋼帯1の溶接に用いられる溶接ワイヤは、化学組成が質量%で、C:0.05%以上、0.15%以下、Si:0.01%以上、0.50%以下、Mn:0.10%以上、3.0%以下、P:0.020%以下、S:0.005%以下、Nb:0.03%以下、V:0.1%以下、Al:0.05%以下、O:0.006%以下、N:0.006%以下を含有し、さらに必要に応じてNi:0.05%以上、5.00%以下、Cr:0.05%以上、2.5%以下、Mo:0.05%以上、4.0%以下、Ti:0.20%以下、B:0.0020%以下、の1種または2種以上を含み、残部が不可避の不純物からなるものであることが望ましい。

このような組成を有する溶接ワイヤを用いることにより、上記化学組成の靭性に優れた溶接金属部4を備えた本発明のスパイラル鋼管を容易に製造できる。

【0055】

次に、加熱工程について説明する。加熱工程においては、造管工程において得られた管状体5の溶接金属部4を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する。加熱工程における加熱時間(保持時間)は10秒以上、20分以下であることが望ましい。溶接金属部4の温度は、溶接ビード表面および溶接金属部4の中央部の板厚方向の1/2の位置の温度を、熱電対を用いて測定する方法によって測定できる。この方法は、後述する冷却工程において平均冷却速度を求めるための溶接金属部の温度測定や、焼き戻し工程における溶接金属部の温度測定などにおいても、同様に用いることができる。

加熱工程において、1000℃以上、1150℃以下で、5秒以上、20分以下の間加熱された溶接金属部4は、オーステナイト域で再結晶される。このことにより、内面2に対する溶接を行う際の予熱効果に起因する、外面3に対する溶接により形成された後続溶接金属部内の粗大化された組織が消去されるとともに、後続溶接金属部内に生成された析出物が再度固溶される。

【0056】

加熱工程における加熱温度が1000℃未満であると、溶接金属部4をオーステナイト域で再結晶させることによる効果が充分に得られず、後続溶接金属の粗大化された組織の消去や、後続溶接金属内に存在する炭化物あるいは窒化物の析出物の固溶が不十分となる。また、加熱温度が1150℃を超えると、加熱時のオーステナイト粒が成長して、結晶粒が粗大化するため、加熱工程後に冷却工程と焼き戻し工程とを行って得られる組織も粗大化される。したがって、加熱工程における加熱温度が1000℃未満であっても1150℃超であっても、充分な靭性を有する溶接金属部4が得られない。

【0057】

また、加熱工程における加熱時間(保持時間)が5秒未満であると、後続溶接金属の粗大化された組織の消去や、後続溶接金属内に存在する析出物の固溶が不十分となる。また、加熱工程における加熱時間が20分を超えると、オーステナイト粒が成長して、結晶粒が粗大化するため、加熱工程後に冷却工程と焼き戻し工程とを行って得られる組織も粗大化される。したがって、加熱工程における加熱時間が5秒未満であっても20分超であっても、充分な靭性を有する溶接金属部4が得られない。

【0058】

次に、冷却工程について説明する。冷却工程においては、1000℃以上1150℃以下に加熱した後、900℃から500℃の間の温度の溶接金属部4を平均冷却速度10℃/秒以上の冷却速度で冷却する。加熱工程の後、上記温度範囲の溶接金属部4を上記冷却速度で冷却すると、焼き戻し工程後に、充分な靭性を有する溶接金属部4が得られる充分な焼き入れ組織が得られる。冷却工程において900℃から500℃の間の温度の溶接金属部4の平均冷却速度を上記範囲とするのは、900℃から500℃の間の温度の溶接金属部4を上記冷却速度で冷却することにより溶接金属部4に充分な量のマルテンサイト組織への変態が起こるためである。

【0059】

冷却工程における平均冷却速度が10℃/秒未満である場合、マルテンサイト組織への変態量が少なく充分な焼き入れ組織が得られないため、焼き戻し工程においてマルテンサイト組織に変態していない組織が粗大化する。冷却工程における平均冷却速度の上限は特に無いが、工業的には50℃/秒程度が上限となるため、50℃/秒以下であることが好ましい。

冷却工程における冷却方法は、必要な冷却速度が得られればよく、特に限定されない。例えば、冷却方法に使用する冷媒として、水、油、ガス等を用いることができる。しかし、環境への影響や後処理の簡便さから、冷媒として、水を用いることが望ましい。

【0060】

ここで、冷却工程における冷却方法として水冷を用いる場合について図面を用いて説明する。図3は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、冷却工程の一例を説明するための斜視図である。冷却工程において、表裏両面が平坦である鋼帯1を用いて製造された管状体5の溶接金属部4を冷却する場合、図3に示すように、管状体5の内面2側および外面3側から水冷することが好ましい。管状体5の内面2側および外面3側から水冷する方法としては、例えば、図3に示すように、管状体5の中心に配置された複数の水供給口を有する内側ノズル6から管状体5の内面2に向かって放射状に冷却水を供給して管状体5の内面2側を冷却するとともに、管状体5の外周に沿って配置された複数の水供給口を有する外側ノズル7から管状体5の中心方向に冷却水を供給して管状体5の外面3側を冷却する方法が挙げられる。図3に示す例では、内側ノズル6および外側ノズル7から供給される冷却水の量を調整することにより、冷却速度が所定の速度になるように制御できる。

【0061】

次に、焼き戻し工程について説明する。焼き戻し工程においては、冷却工程後に600℃以下に冷却された溶接金属部4を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する。焼き戻し工程における加熱保持温度は、300℃以上550℃以下が望ましい。

また、冷却工程後、焼き戻し処理を開始する温度は、400℃以下とすることが好ましい。400℃以上の温度から焼き戻し処理を開始すると、溶接金属部4の組織が粗大化するとともに溶接金属部内に炭化物が析出して、靭性が低下する可能性が高くなる。

【0062】

冷却工程後の溶接金属部4は、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となっている。マルテンサイト組織は、炭素が過飽和に固溶しており硬度が高く靭性が低いものである。冷却工程の後、溶接金属部4を上記温度範囲で上記時間加熱保持する焼き戻し処理を行うと、管状体5の溶接金属部4の組織を構成するマルテンサイト組織が焼き戻しマルテンサイトとなり、溶接金属部4の靭性が改善して良好な靭性を有する溶接金属部4を備えるスパイラル鋼管となる。

【0063】

焼き戻し工程における加熱保持温度が300℃未満の場合は、焼き戻し処理が不十分となり、溶接金属部4の靭性の回復が不十分となる。一方、加熱保持温度が600℃を超える場合、焼き戻し工程において溶接金属部4の組織が粗大化するとともに、溶接金属部内に炭化物等の析出物が析出し、溶接金属部4の靭性が低下する。

また、焼き戻し工程における加熱保持の時間が25.4mm当たり5分未満である場合は、マルテンサイト組織を焼き戻しマルテンサイトにする効果が不十分となり、溶接金属部4の溶接金属部の靭性が十分に回復せず、溶接金属部4の靭性が不十分となる。しかし、焼き戻し工程における加熱保持の時間が25.4mm当たり90分以上であると、焼き戻し工程において溶接金属部4の溶接金属部の組織が粗大化するとともに、後続溶接金属部内に炭化物等の析出物が析出し、溶接金属部4の靭性が低下する。

【0064】

このようにして得られた焼き戻し工程後のスパイラル鋼管は、溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとなっている。上述したように、冷却工程後、焼き戻し工程前の溶接金属部4は、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となっている。このようなマルテンサイト組織または混合組織を主体とする組織には、加熱工程における加熱温度や加熱時間などの条件によっては、フェライトなどの組織が残存している場合がある。フェライトは、焼き戻し工程において、溶接金属部4の靭性を向上させることを妨げる。

【0065】

しかし、本実施形態においては、冷却工程後、焼き戻し工程前の溶接金属部4の組織が、溶接金属部4を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の溶接金属部4を平均冷却速度10℃/秒以上で冷却する冷却工程とを行うことにより得られたものであるので、冷却工程後、焼き戻し工程前の溶接金属部4の組織は、焼き戻し工程において溶接金属部4の靭性を向上させることを妨げるフェライトなどの組織の分率が少ないものとなっている。このため、本実施形態においては、焼き戻し工程後の溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上となり、焼き戻し工程後に良好な靭性を有する溶接金属部4を備えるスパイラル鋼管が得られる。焼き戻し工程後の溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%未満のものである場合、溶接金属部4の靭性が不十分となる。

【0066】

なお、本発明のスパイラル鋼管およびその製造方法は、上記の例に限定されるものではない。例えば、上記の例においては、図1に示すように、鋼帯1として、表裏両面が平坦であるものを用いてスパイラル鋼管を製造する場合を例に挙げて説明したが、鋼帯として管状体の内面側になる面に突起があるものを用いて内面側の表面に突起があるスパイラル鋼管を製造してもよい。

【0067】

このようなスパイラル鋼管は、内面側の表面に設けられている突起によって、スパイラル鋼管の内部に充填されるコンクリート等との密着性を向上させることができ、好ましい。

具体的には、例えば、スパイラル鋼管が内面側の表面に突起があるもので、内部にコンクリートが充填されるものである場合、内部にコンクリートを充填することで、コンクリート等との密着性に優れ、高い強度を有する柱状体が得られる。この柱状体は、建築や土木などの分野における基礎構造物などに好適に用いることができる。

【0068】

スパイラル鋼管の突起の形状は特に限定されない。例えば、図4に示すように、鋼帯10として、管状体の内面側になる鋼帯表面にのみ鋼帯10の圧延方向に延びるストライプ状の溝が形成されてなる凹凸部10aを有するものを用いることにより、スパイラル鋼管50の内面に突起を形成してもよい。図4は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、図4(a)は造管工程を説明するための斜視図であり、図4(b)は図4(a)のA―A‘断面に対応する断面図である。

【0069】

しかし、鋼帯として、造管工程において得られる管状体の内面側になる鋼帯表面に突起があるものを用いると、水冷を用いて冷却工程を行った場合に、管状体の内面に供給された冷却水が突起に邪魔されて排出されにくくなるため、冷却速度が不均一になりやすく、焼き戻し工程前の溶接金属部4の組織を制御しにくくなる。

このため、管状体の内面側になる鋼帯表面に突起があるものを用いる場合、冷却工程において、管状体の外面側のみから水冷することが好ましい。この場合、管状体の内面に供給された冷却水が突起に邪魔されることなく、溶接金属部4を水冷することができるので、冷却速度が不均一になりにくく、焼き戻し工程前の溶接金属部4の組織を容易に制御できる。

【0070】

また、管状体の内面側になる鋼帯表面に突起があるものを用いる場合、冷却工程において、管状体の長手方向を水平方向に対して傾斜させて配置して管状体の内面側および外面側から水冷してもよい。この場合、管状体の内面に供給された冷却水が突起に邪魔されたとしても、冷却水が重力によって容易に排水される。このため、冷却速度が不均一になりにくく、焼き戻し工程前の溶接金属部4の組織を容易に制御できる。なお、管状体の内面側になる鋼帯表面に突起がある場合の冷却工程においては、管状体の長手方向を垂直に近づけて配置するほど、管状体の内面に供給された冷却水が容易に排水されやすく好ましい。

特に、スパイラル鋼管の突起が、例えば、図4に示す例のように、スパイラル鋼管50の延在方向および外周方向と交差する方向に延びる複数の帯状の突起である場合、冷却水が重力によって突起に沿って容易に排水されるため、効果的に冷却速度が不均一を防止でき、好ましい。

【0071】

「実施例」

「実験1」

以下に示す方法により、一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成することにより得られたスパイラル鋼管の溶接金属部を模擬した溶接金属部を形成し、以下に示すように、後続溶接金属部の靭性と、溶接金属部の形成条件との関係を調べた。

【0072】

まず、スパイラル鋼管の母材に相当する表1に示す化学組成を持つ板厚22mmの鋼板を複数用意し、各鋼板11の表裏両面に、図5(a)に示す寸法のV字形の開先15を形成した。

次いで、各鋼板11のV字形の開先15に対し、先行溶接金属部および後続溶接金属部を形成する溶接を模擬する溶接を行い、先行溶接金属部と後続溶接金属部とからなる溶接金属部を形成した。

溶接に際しては、実際のスパイラル鋼管の溶接を模擬して、鋼板を水平に対して5度の傾きを持って設置し、先行溶接は溶接方向が傾斜した鋼板の上から下への進行する下り坂溶接、後続溶接は溶接方向が傾斜した鋼板の下から上へ進行する登り坂溶接となる様にした。

【0073】

【表1】

【0074】

なお、先行溶接金属部および後続溶接金属部を形成する溶接は共に、第1電極と第2電極の2つの電極を備える多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法を用いて、表2に示す溶接条件(電流、電圧)および溶接速度で行った。また、後続溶接金属部を形成する溶接は、先行溶接金属部を形成する溶接による予熱効果を再現するために、予め鋼板を150℃から200℃に予熱してから行った。

【0075】

【表2】

【0076】

また、先行溶接金属部および後続溶接金属部を形成する溶接には、表3に示す化学組成のワイヤと、表4に示す化学組成および塩基度(B)の市販のメルトタイプのフラックスとを使用し、表5に示す化学組成の先行溶接金属部または後続溶接金属部を形成した。なお、各鋼板11に形成された先行溶接金属部および後続溶接金属部は、同じワイヤおよびフラックスを用いて溶接された、同じ化学組成を有するものである。

【0077】

【表3】

【0078】

【表4】

【0079】

【表5】

【0080】

このようにして先行溶接金属部および後続溶接金属部とからなる溶接金属部を形成した後、溶接金属部を1050℃で60秒間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の溶接金属部を15℃/秒の平均冷却速度で冷却する冷却工程と、溶接金属部を、500℃の温度で板厚25.4mm当たり20分間加熱保持して焼き戻し処理する焼き戻し工程とを行うことを標準条件とする熱処理を行い、後続溶接金属部の靭性を調べた。なお、上記の加熱工程、冷却工程、焼き戻し工程の各工程における溶接金属部の温度は、熱電対を用いて、溶接ビード表面および溶接金属部の板厚方向の1/2の位置の温度を測定して得たものである。

また、上記の標準条件に対して一部の条件のみを変化させた熱処理を行った場合の後続溶接金属部の靭性を調べた。

【0081】

後続溶接金属部の靭性(0℃溶接金属吸収エネルギー(J))は、上記標準条件または標準条件に対して一部の条件のみを変化させた条件で行った熱処理後の鋼板11から採取した図5(b)に示すJIS Z2202に対応する衝撃試験片12に対して0℃でシャルピー衝撃試験を行い評価した。

図5(b)は、後続溶接金属部の靭性の測定に用いる衝撃試験片を説明するための断面模式図である。図5(b)において、符号Sは上記熱処理後の先行溶接金属部を示し、符号Kは上記熱処理後の後続溶接金属部を示している。衝撃試験片12は、後続溶接金属部Kの中央部に鋼板11の表面から深さ2mmのV字溝(Vノッチ)が設けられているものである。なお、後続溶接金属部の靭性の測定は、一つの後続溶接金属部について3回繰り返し行った。その結果を、図6〜図8に示す。

【0082】

図6(a)は、加熱工程における加熱温度(最高加熱温度)と後続溶接金属部の靭性との関係を示したグラフであり、図6(b)は、加熱工程における加熱時間(保持時間)と後続溶接金属部の靭性との関係を示したグラフである。

図6(a)に示すように、加熱工程における加熱温度が1000℃以上、1150℃以下である場合、後続溶接金属部の靭性が良好となっていた。

また、図6(b)に示すように、加熱工程における加熱時間が5秒以上、20分以下である場合、後続溶接金属部の靭性が良好となっていた。

【0083】

図7は、冷却工程における平均冷却速度と後続溶接金属部の靭性との関係を示したグラフである。図7に示すように、冷却工程における平均冷却速度が10℃/秒以上である場合、後続溶接金属部の靭性が良好となっていた。また、図7に示すように、冷却工程における平均冷却速度が10℃/秒以上、70℃/秒以下の範囲内においては、後続溶接金属部の靭性の低下は見られなかった。

【0084】

図8(a)は、焼き戻し工程における焼き戻し温度と後続溶接金属部の靭性との関係を示したグラフであり、図8(b)は、焼き戻し工程における加熱保持時間(焼き戻し時間)と後続溶接金属部の靭性との関係を示したグラフである。

図8(a)に示すように、焼き戻し工程における焼き戻し温度が300℃以上、600℃以下である場合、後続溶接金属部の靭性が良好となっていた。

また、図8(b)に示すように、焼き戻し工程における加熱保持時間が5分以上、90分以下である場合、後続溶接金属部の靭性が良好となっていた。

【0085】

また、上記標準条件または標準条件に対して一部の条件のみを変化させた条件で行った熱処理後の先行溶接金属部および後続溶接金属部の組織を光学顕微鏡および電子顕微鏡を用いて調べ、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率を求めた。その結果、熱処理後の先行溶接金属部の組織と後続溶接金属部の組織とでは、差異は見られなかった。そして、溶接金属部の組織(先行溶接金属部および後続溶接金属部の組織)の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を調べた。その結果を図9に示す。

【0086】

図9は、溶接金属部の組織の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を示したグラフである。

図9に示すように、溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上である場合、後続溶接金属部の靭性が良好となっていた。

【0087】

「実験2」

鋼帯(母材)をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成(造管工程)し、溶接金属部を加熱(加熱工程)した後、加熱された溶接金属部を冷却(冷却工程)し、溶接金属部を焼き戻し処理する(焼き戻し工程)することにより、実施例1〜実施例160、比較例1〜比較例49の内面に突起のあるまたは突起のないスパイラル鋼管を製造した。

【0088】

なお、実験2における造管工程では、母材として表6に示す化学組成の「表裏両面が平坦である」または「管状体の内面側になる鋼帯表面に突起がある」ものを用い、フラックスとして表7に示す化学組成のものを用い、ワイヤとして表8に示す化学組成のものを用いた。

また、実験2における造管工程では、鋼帯として、幅方向端面同士を付き合わせてなる形状が、図5(a)に示す寸法のV字形の開先15と同じ形状となるものを用いた。

【0089】

【表6】

【0090】

【表7】

【0091】

【表8】

【0092】

また、実験2における造管工程では、内面に対する溶接により先行溶接金属部を形成した後、先行溶接金属部が150℃以上の温度である間に、連続して外面に対する溶接により後続溶接金属部を形成して、表9〜表24に示す化学組成である溶接金属部を有する管状体を形成した。なお、各管状体に形成された先行溶接金属部および後続溶接金属部は、同じワイヤおよびフラックスを用いて溶接された、同じ化学組成を有するものである。

【0093】

【表9】

【0094】

【表10】

【0095】

【表11】

【0096】

【表12】

【0097】

【表13】

【0098】

【表14】

【0099】

【表15】

【0100】

【表16】

【0101】

【表17】

【0102】

【表18】

【0103】

【表19】

【0104】

【表20】

【0105】

【表21】

【0106】

【表22】

【0107】

【表23】

【0108】

【表24】

【0109】

また、先行溶接金属部および後続溶接金属部を形成する溶接は共に、実験1と同様に、2つの電極を備える多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法を用いて、表2に示す溶接条件および溶接速度で行った。

【0110】

また、実験2の加熱工程における加熱温度(最高加熱温度)、加熱工程における加熱時間(最高加熱時間)、冷却工程における冷却方法、900℃から500℃の間の溶接金属部の平均冷却速度、焼き戻し工程の加熱保持温度(焼き戻し温度)、焼き戻し工程の加熱保持の時間(焼き戻し時間)(板厚25.4mm当たりの焼き戻し時間)は、それぞれ表25、表27、表29、表31、表33、表35、表37、表39に示す条件で行った。なお、上記の加熱工程、冷却工程、焼き戻し工程の各工程における溶接金属部の温度は、熱電対を用いて、溶接ビード表面および溶接金属部の板厚方向の1/2の位置の温度を測定して得たものである。

また、得られた実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、実験1と同様にして後続溶接金属部の靭性(後続溶接金属部0℃吸収エネルギー(J))を調べた。その結果を表26、表28、表30、表32、表34、表36、表38、表40に示す。

【0111】

【表25】

【0112】

【表26】

【0113】

【表27】

【0114】

【表28】

【0115】

【表29】

【0116】

【表30】

【0117】

【表31】

【0118】

【表32】

【0119】

【表33】

【0120】

【表34】

【0121】

【表35】

【0122】

【表36】

【0123】

【表37】

【0124】

【表38】

【0125】

【表39】

【0126】

【表40】

【0127】

また、実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、溶接金属部の降伏強度、引張強度、ビード形状を測定した。その結果をそれぞれ表26、表28、表30、表32、表34、表36、表38、表40に示す。

また、実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、実験1と同様にして、溶接金属部の組織を調べた。その結果をそれぞれ表26、表28、表30、表32、表34、表36、表38、表40に示す。

【0128】

表25〜表40に示すように、実施例1〜実施例160では、溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であり、ビード形状が良好で、降伏強度が400MPa以上で良好で、十分な靭性および引張強度を有していることが確認できた。

また、実施例1〜実施例160の結果より、冷却工程において用いる冷媒として水およびガスを用いることができることが確認できた。

【0129】

また、実施例1〜実施例150では、管状体(スパイラル鋼管)の内面側になる鋼帯表面に突起があるものを用い、管状体の長手方向を水平(横向き)にして管状体の内面側および外面側から水冷した実施例151〜実施例160と比較して、溶接金属部の靭性のバラツキがなく100J以上で良好であった。

【0130】

また、実施例111〜実施例130の結果から、管状体の内面側になる鋼帯表面に突起がある場合、冷却工程において管状体の外面側のみから水冷することで、水冷時に管状体の長手方向を水平(横向き)にしていても、溶接金属部の靭性のバラツキを抑制できることが確認できた。

また、実施例131〜実施例150の結果から、管状体の内面側になる鋼帯表面に突起がある場合、冷却工程において、管状体の長手方向を略垂直(縦向き)にして水冷することで、管状体の内面側および外面側から水冷しても、溶接金属部の靭性のバラツキを抑制できることが確認できた。

【0131】

これに対し、比較例1では、溶接金属部のMnの含有量が少なく、また、Ni、CrおよびMoの何れも含有していないため、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

比較例2では、Ni、CrおよびMoの何れも含有しておらず、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。さらに、比較例2では、溶接金属部のAlの含有量が多いため、溶接金属部の靭性が低くなっている。

比較例3では、溶接金属部のP、Sの含有量が多く、凝固割れが発生している。また、比較例3では、Ni、CrおよびMoの何れも含有しておらず、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

【0132】

比較例4では、溶接金属部のNiの含有量が多く、凝固割れが発生している。また、比較例4では、溶接金属部のTiの含有量が多いため、靭性が低くなっている。

比較例5では、溶接金属部のSiの含有量が多いため、靭性が低くなっている。さらに、比較例5は、Ni、CrおよびMoの何れも含有しておらず、その結果、焼き入れ性が不足し、靭性が低くなっている。

比較例6では、溶接金属部のMnの含有量が多いため、冷却工程における冷却時に割れが発生している。また、比較例6では、溶接金属部のMnの含有量が多いため、靭性が低くなっている。さらに、比較例6は、Ni、CrおよびMoの何れも含有しておらず、その結果、焼き入れ性が不足し、靭性が低くなっている。

【0133】

比較例7では、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。

比較例8では、溶接金属部のCの含有量が少なく、さらにNi、CrおよびMoの何れも含まれていないためCEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

比較例9では、溶接金属部のCの含有量が少ないため、焼き入れ性が不足しているため、靭性が低くなっている。また、比較例9では、溶接金属部のNiの含有量が多いため、凝固割れが発生している。

【0134】

比較例10では、溶接金属部のCの含有量が多いため、焼き入れ性が過剰となり、冷却工程における冷却時に割れが発生している。また、比較例10では、溶接金属部のB含有量が多いため、焼き入れ性が過剰となり、靭性が低くなっている。また、比較例10では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。また、比較例10では、溶接金属部のB含有量が過剰なため凝固割れも発生している。

比較例11では、溶接金属部のB含有量が多いため、焼き入れ性が過剰となり、冷却工程における冷却時に割れが発生しており、靭性も低くなっている。また、比較例11では、溶接金属部のB含有量が多いため、凝固割れが発生している。さらに、比較例11では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

【0135】

比較例12では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

比較例13では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。

比較例14では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。また、比較例14では、溶接金属部のNの含有量が多いため、靭性が低くなっている。

【0136】

比較例15では、溶接金属部のNiの含有量が多いため、凝固割れが発生している。また、比較例15では、溶接金属部のNiの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。さらに、比較例15では、溶接金属部のTi含有量が多く、溶接金属部の靭性が低くなっている。

比較例16では、溶接金属部のNiの含有量が多く、Cの含有量が少ないため、凝固割れが発生している。また、比較例16では、溶接金属部のNi、Moの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。

比較例17では、溶接金属部のMoの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。また、比較例17では、溶接金属部のMoの含有量が多く、Cの含有量が少ないため、靭性が低くなっている。

【0137】

比較例18では、溶接金属部のCr、VおよびTiの含有量が多く、Cの含有量が少ないため、靭性が低くなっている。

比較例19では、溶接金属部のVの含有量が多く、Mnの含有量が少ないため、靭性が低くなっている。

比較例20では、溶接金属部のSiの含有量が多く、靭性が低くなっている。また、比較例20では、溶接金属部のCEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

【0138】

比較例21では、溶接金属部のSi、Moの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。また、比較例21では、溶接金属部のMoの含有量が多いため、靭性が低くなっている。

比較例22では、溶接金属部のCr、Nb、Tiの含有量が多いため、靭性が低くなっている。

比較例23では、溶接金属部のAlの含有量が多いため、靭性が低くなっている。

【0139】

比較例24では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

比較例25では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。

【0140】

比較例26では、加熱工程における加熱温度(最高加熱温度)が低いため、溶接金属部の組織が充分再結晶せずに、靭性が低くなっている。

比較例27では、加熱工程における加熱温度が高いため、溶接金属部の組織が粗大化し、靭性が低くなっている。

比較例28では、加熱工程における加熱時間(最高加熱時間)が短いため、靭性が低くなっている。

比較例29では、加熱工程における加熱時間が長いため、溶接金属部の組織が粗大化し、靭性が低くなっている。

【0141】

比較例30、比較例31では、冷却工程の平均冷却速度が小さく、充分な焼き入れ組織が得られないため、靭性が低くなっている。

比較例32、比較例33では、焼き戻し工程の加熱保持温度(焼き戻し温度)が低いため、溶接金属部の組織の焼き戻しが充分行われず、靭性が低くなっている。

比較例34、比較例35では、焼き戻し工程の加熱保持温度(焼き戻し温度)が高いため、溶接金属部の組織が粗大化、さらに炭化物が生成して、靭性が低くなっている。

【0142】

比較例36では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が短いため、溶接金属部の組織の焼き戻しが充分行われず、靭性が低くなっている。

比較例37では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が長いため、溶接金属部の組織が粗大化、さらに炭化物が生成して、靭性が低くなっている。

【0143】

比較例38、比較例39では、冷却工程の平均冷却速度が小さく、充分な焼き入れ組織が得られないため、靭性が低くなっている。

比較例40、比較例41では、焼き戻し工程の加熱保持温度(焼き戻し温度)が低いため、靭性が低くなっている。

比較例42、比較例43では、焼き戻し工程の加熱保持温度(焼き戻し温度)が高いため、靭性が低くなっている。

【0144】

比較例44では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が短いため、靭性が低くなっている。

比較例45では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が長いため、靭性が低くなっている。

【0145】

比較例46では、加熱工程における加熱温度(最高加熱温度)が低いため、靭性が低くなっている。

比較例47では、加熱工程における加熱温度が高いため、靭性が低くなっている。

比較例48では、加熱工程における加熱時間(最高加熱時間)が短いため、靭性が低くなっている。

比較例49では、加熱工程における加熱時間が長いため、靭性が低くなっている。

【符号の説明】

【0146】

1、10…鋼帯、1a…幅方向端面、2…内面、3…外面、4…溶接金属部、5…管状体、6…内側ノズル、7…外側ノズル、8…内部溶接装置、9…外部溶接装置、10a…凹凸部、11…鋼板、12…衝撃試験片、41…ビード、50…スパイラル鋼管、S…先行溶接金属部、K…後続溶接金属部。

【技術分野】

【0001】

本発明は、スパイラル鋼管の製造方法およびスパイラル鋼管に関し、特に、ビルディング等の建築物や橋梁あるいは鉄塔などの構造物に使用される鋼管として好適な溶接部の靭性に優れたスパイラル鋼管の製造方法およびスパイラル鋼管に関する。

【背景技術】

【0002】

スパイラル鋼管は、従来から、ビルディング等の建築物や、橋梁、鉄塔などの構造物に使用されてきた。スパイラル鋼管については、強度や生産性を重要視して従来から検討がなされてきた。

例えば、特許文献1には、鋼帯の両端部のミルスケールを除去した後、高速で溶接するスパイラル溶接鋼管の製造方法が開示されている。

【0003】

また、特許文献2には、溶接型フラックスと、パイプ厚みと溶接速度との関係を規定して、ビード形状の劣化が抑制でき、スラグ巻込みやポックマーク発生もないスパイラルパイプの溶接方法が開示されている。

また、特許文献3には、製管速度の大幅増大を可能とするスパイラル鋼管の製造方法として、管内面側および管外面側の2方向から同時にレーザビームを照射して接合点を溶接するとともに、溶接部に引き続きアーク溶接を行うスパイラル鋼管の製造方法が開示されている。

【0004】

また、特許文献4には、高速度で溶接欠陥発生の無い良好なビードを得る方法として、溶接ワイヤ2本を同一の溶接電源とワイヤ送給機構によって並列アークを発生させる一対の電極として用いるスパイラル鋼管のサブマージアーク溶接方法が記載されている。

【0005】

また、スパイラル鋼管の製造方法としては、鋼帯をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を形成してスパイラル鋼管とする方法がある。このような製造方法では、一般に、内外面のうち一方の面に対する溶接である先行溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接である後続溶接により後続溶接金属部を形成して溶接金属部を形成する(以後、「内外面連続溶接」という場合がある。)ことにより、高い生産性を確保している。

【0006】

また、最近、スパイラル鋼管として、強度と共に優れた靭性を有するものが要求されている。具体的には、例えば、スパイラル鋼管として、シャルピー衝撃試験における0℃での靭性が27J等の値が要求されるようになってきている。

さらに、最近、スパイラル鋼管のスパイラル鋼管母材だけでなく、溶接金属部においても良好な靭性を有することが要求されるようになってきている。特に、建築分野に用いられるスパイラル鋼管では、溶接金属部においても高い靭性を確保することが重要とされている。また、最近、土木分野で用いられるスパイラル鋼管においても、溶接金属部の靭性が良好であることが要求されるようになってきている。

【0007】

例えば、特許文献5には、溶接部靭性に優れた高強度溶接ベンド鋼管用の素管として、溶接金属の成分中のTi、Al、O、NおよびBの組成範囲を規定した素管が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−17134号公報

【特許文献2】特開昭61−108495号公報

【特許文献3】特開平4−190989号公報

【特許文献4】特開平2−200384号公報

【特許文献5】特開2001−342545号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来の技術では、以下に示すように、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造することはできなかった。

すなわち、鋼帯をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれ溶接することにより溶接金属部を形成してスパイラル鋼管とする方法において、一方の面に対する溶接を行った後、連続して他方の面に対する溶接を行う上述した内外面連続溶接を行った場合、他方の面に対する溶接により形成された後続溶接金属部の靭性が不十分となり、十分な靭性を有する溶接金属部を備えたスパイラル鋼管が得られないという問題があった。

【0010】

より詳細には、上記の製造方法における他方の面に対する溶接では、一方の面に対する溶接を行う際の予熱効果により後続溶接金属部の冷却速度が低下されるので、後続溶接金属部の組織が粗大化されるとともに、後続溶接金属部内に存在する炭化物あるいは窒化物が析出粗大化される。このため、上記の製造方法では、十分に高い後続溶接金属部の靭性を確保することは困難であった。具体的には、先行溶接金属部がおよそ150℃に冷却される前に後続溶接が行われると、後続溶接金属部の冷却速度が遅くなり、その結果後続溶接金属の組織が粗大化し、また炭化物あるいは窒化物の析出粗大化が起こり、後続溶接金属の靭性が低下するのである。

【0011】

この問題を解決する方法としては、一方の面に対する溶接を行った後、他方の面に対する溶接を行う前に、十分に冷却する方法が考えられる。このような製造方法によりスパイラル鋼管を製造する場合、一方の面に対する溶接を行う際の予熱効果に起因する後続溶接金属部の冷却速度の低下は生じない。したがって、一方の面に対する溶接を行う際の予熱効果により、後続溶接金属部の組織が粗大化されたり、後続溶接金属部内に存在する炭化物あるいは窒化物が析出粗大化されたりすることを防止できる。その結果、十分に高い後続溶接金属部の靭性を確保できる。

【0012】

しかしながら、一方の面に対する溶接を行った後、他方の面に対する溶接を行う前に、十分に冷却する場合、一方の面に対する溶接と他方の面に対する溶接とを連続して行うことによる生産性向上効果が得られなくなり、スパイラル鋼管の生産効率が低下してしまう。

したがって、従来の技術では、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を、内外面連続溶接を用いて効率よく製造することは困難であった。

【0013】

本発明は、上記の課題に鑑みてなされたものであって、高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管、およびそのスパイラル鋼管を効率よく製造できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者は、上記課題を解決するために、以下に示すように鋭意検討し、高い生産性が得られる内外面連続溶接を用いて、先行溶接金属部を形成した後に後続溶接金属部を形成し、先行溶接金属部と後続溶接金属部とを備える溶接金属部を有するスパイラル鋼管形状の管状体を造管した後、溶接金属部の靭性を確保するための処理を行うことにより、効率よく、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を製造できる方法を想到した。

【0015】

より詳細には、本発明者は、溶接金属部の靭性を確保するための処理として、まず、溶接金属部を有する管状体を、所定の温度で所定の時間加熱することにより、管状体の溶接金属部の組織を一旦完全にオーステナイト化し、その後、所定の冷却速度で冷却することにより、管状体の溶接金属部の組織を、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織とするべく、鋭意検討を行った。

【0016】

内外面連続溶接を用いて得られた加熱前の管状体の溶接金属部は、先行溶接金属部を形成する溶接による予熱効果によって、後続溶接金属部の組織が粗大化されているとともに、後続溶接金属内に存在する炭化物あるいは窒化物が析出粗大化されていることにより、靭性の低いものとされている。すなわち、先行溶接金属部がおよそ150℃未満に冷却される前に後続溶接が行われることにより、後続溶接金属部の冷却速度が遅くなり、その結果後続溶接金属の組織が粗大化し、また炭化物あるいは窒化物の析出粗大化が起こり、後続溶接金属の靭性が低下されている。

本発明を実現するため、溶接金属部は、充分な焼き入れ性を有するものである必要がある。本発明者は、加熱前の管状体の溶接金属部が充分な焼き入れ性を有するものとなるように、溶接金属部の化学組成について鋭意検討し、溶接金属部を所定の化学組成を有するものとした。

【0017】

また、本発明者は、所定の化学組成を有する加熱前の管状体の溶接金属部が、加熱した後、冷却することにより、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となるように、加熱条件および冷却条件について鋭意検討し、加熱時の温度および加熱時間、冷却時の冷却方法および冷却速度を、所定の範囲内とした。

【0018】

なお、上述したように、加熱・冷却した後の管状体の溶接金属部の組織は、マルテンサイト組織を含む組織となっている。マルテンサイト組織は、硬度が高く靭性が低い。このため、本発明者は、加熱・冷却した後の溶接金属部を、所定の温度で所定の時間保持する焼き戻し処理を行って、管状体の溶接金属部の組織を構成するマルテンサイト組織を焼き戻しマルテンサイトにするべく、鋭意検討を行った。その結果、本発明者は、加熱・冷却した後の溶接金属部の組織を構成するマルテンサイト組織が焼き戻しマルテンサイトとなる焼き戻し処理時の温度および加熱時間を見出した。

【0019】

そして、本発明者は、焼き戻し処理後に得られた焼き戻しマルテンサイトを主体とする組織あるいは焼き戻しマルテンサイトとベイナイト組織とを含む混合組織を主体とする組織からなる溶接金属部が、良好な靭性を有するものであることを確認し、上述した溶接金属部の靭性を確保するための処理を行うことにより、溶接金属部の靭性を向上させることができ、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できることを確認した。

【0020】

本発明の要旨とするところは、以下のとおりである。

(1) 鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、前記内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下である前記溶接金属部を有する管状体を形成する造管工程と、前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備えることを特徴とするスパイラル鋼管の製造方法。

【0021】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0022】

(2) 前記鋼帯の表裏両面が平坦であり、前記冷却工程において、前記管状体の内面側および外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

(3) 前記管状体の内面側になる鋼帯表面に突起があり、前記冷却工程において、前記管状体の外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

(4) 前記管状体の内面側になる鋼帯表面に突起があり、前記冷却工程において、前記管状体の長手方向を垂直にして前記管状体の内面側および外面側から水冷することを特徴とする、(1)に記載のスパイラル鋼管の製造方法。

【0023】

(5) 前記焼き戻し工程後の前記溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとすることを特徴とする、(1)〜(4)のいずれかに記載のスパイラル鋼管の製造方法。

(6) 前記先行溶接金属部を形成した後、前記先行溶接金属部が150℃以下に冷却される前に前記後続溶接金属部を形成することを特徴とする、(1)〜(5)のいずれかに記載のスパイラル鋼管の製造方法。

【0024】

(7) スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、前記溶接金属部は、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下であり、組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であることを特徴とする、スパイラル鋼管。

【0025】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0026】

(8) 内面側の表面に突起があることを特徴とする、(7)に記載のスパイラル鋼管。

【発明の効果】

【0027】

本発明のスパイラル鋼管の製造方法は、鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が所定成分である溶接金属部を有する管状体を形成する造管工程と、前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備える方法であるので、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できる。

【0028】

すなわち、本発明のスパイラル鋼管の製造方法では、造管工程における一方の面に対する溶接を行う際の予熱効果に起因する後続溶接金属部の冷却速度の低下により、後続溶接金属の組織が粗大化されたり、後続溶接金属内に存在する炭化物あるいは窒化物が析出粗大化されたりしたとしても、造管工程後に加熱工程と冷却工程と焼き戻し工程とを行うことにより、溶接金属部の靭性を向上させることができる。したがって、造管工程において、溶接金属部の靭性に関わらず、高い生産性が得られるように先行溶接金属部を形成した後、連続して後続溶接金属部を形成することができる。その結果、本発明のスパイラル鋼管の製造方法によれば、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を効率よく製造できる。

【0029】

また、本発明のスパイラル鋼管は、スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、溶接金属部は、化学組成が所定成分からなり、組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものであるので、十分な靭性を有する溶接金属部を備え、効率よく製造できるスパイラル鋼管となる。

【図面の簡単な説明】

【0030】

【図1】図1は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、造管工程を説明するための斜視図である。

【図2】図2はスパイラル鋼管の内面のビード形状の断面形状の一例を説明するための模式図である。

【図3】図3は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、冷却工程の一例を説明するための斜視図である。

【図4】図4は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、図4(a)は造管工程を説明するための斜視図であり、図4(b)は図4(a)のA―A‘断面に対応する断面図である。

【図5】図5(a)は、実験に用いた開先の形状を示した断面図であり、図5(b)は、後続溶接金属部の靭性の測定に用いる衝撃試験片を説明するための断面模式図である。

【図6】図6(a)は、加熱工程における加熱温度と後続溶接金属部の靭性との関係を示したグラフであり、図6(b)は、加熱工程における加熱時間と後続溶接金属部の靭性との関係を示したグラフである。

【図7】図7は、冷却工程における冷却速度と後続溶接金属部の靭性との関係を示したグラフである。

【図8】図8(a)は、焼き戻し工程における焼き戻し温度と後続溶接金属部の靭性との関係を示したグラフであり、図8(b)は、焼き戻し工程における加熱保持時間と後続溶接金属部の靭性との関係を示したグラフである。

【図9】図9は、溶接金属部の組織の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を示したグラフである。

【発明を実施するための形態】

【0031】

以下、本発明について詳細に説明する。

本発明のスパイラル鋼管は、スパイラル状(螺旋状)に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管である。本発明のスパイラル鋼管は、造管工程と加熱工程と冷却工程と焼き戻し工程とを備える本発明の製造方法により製造できる。

【0032】

図1は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、造管工程を説明するための斜視図である。本実施形態の造管工程では、図1に示すように、表裏両面が平坦である鋼帯1をスパイラル状に巻きながら、鋼帯1の幅方向端面1a同士を、内面2から内部溶接装置8を用いて溶接するとともに、外面3から外部溶接装置9を用いて溶接することにより溶接金属部4を有する管状体5を形成する。

【0033】

内面2および外面3の溶接には、サブマージアーク溶接法が用いられる。内面2を溶接する内部溶接装置8および外面3を溶接する外部溶接装置9としては、溶接効率を向上させるために、2以上の電極を備える多電極サブマージアーク溶接装置を用いることが好ましい。なお、内面2および外面3を、多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法により溶接する場合、各々の電極に化学組成の異なる溶接ワイヤを使用することにより、溶接金属部4の化学組成の制御をより容易に行うことができる。

【0034】

本発明のスパイラル鋼管の製造方法においては、内外面のうち一方の面(図1においては内面2)に対する溶接により先行溶接金属部を形成した後、連続して他方の面(図1においては外面3)に対する溶接により後続溶接金属部を形成し、溶接金属部4を有する管状体5を形成する。

先行溶接金属部を形成した後、連続して後続溶接金属部を形成するまでの間の時間は、特に限定されないが、先行溶接金属部を形成した後、先行溶接金属部が150℃以下に冷却される前に後続溶接金属部を形成することが好ましい。この場合、先行溶接金属部を形成した後、後続溶接金属部を容易に連続して形成することができるとともに、先行溶接金属部と後続溶接金属部とを連続して形成することによる生産性向上効果が十分に得られる。

【0035】

次に、溶接金属部4の化学組成の成分について説明する。

溶接金属部4は、化学組成が質量%でC:0.04%以上、0.15%以下、Si:0.02%以上、0.50%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.07%以下、V:0.1%以下、Ti:0.002%以上、0.050%以下、Al:0.05%以下、N:0.010%以下、O:0.025%以上、0.06%以下、B:0.0005%以上、0.0050%以下を含有し、さらにNi:0.05%以上、1.5%以下、Cr:0.05%以上、1.0%以下、Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、且つ下記(式1)で定義されるCEが0.43以上、0.58以下であるものである。

【0036】

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【0037】

Cの含有量は0.04%以上、0.15%以下である。Cの含有量は0.05%以上、0.13%以下が望ましい。Cの含有量が0.04%未満であると、焼き入れ性が低く、充分な焼き入れ組織とならないし、凝固割れの感受性が高くなる。特に、内面2に対する溶接の後に行う外面3に対する溶接により形成された後続溶接金属部では、内面2に対する溶接を行う際の予熱効果により冷却速度が遅くなるため、凝固割れが発生する可能性が高い。また、Cの含有量が0.15%を超えると、焼き入れ性が過剰となり、冷却工程における冷却時に割れる危険性が高くなる。

【0038】

Siの含有量は0.02%以上、0.50%以下である。Siの含有量は0.05%以上、0.30%以下が望ましい。Siの含有量が0.02%未満であると、脱酸不足となり粗大な酸化物が形成される。また、Siの含有量が0.50%を超えると、Siの含有量が過剰となり固溶Siが増加し、その結果靭性が低下する。

【0039】

Mnの含有量は0.8%以上、2.2%以下である。Mnの含有量は0.8%以上、2.0%以下が望ましい。Mnは焼き入れ性を確保する上で必要な元素である。しかし、Mnの含有量が0.8%未満であると、焼き入れ性が不足する。また、Mnの含有量が2.2%を超えると、焼き入れ性が過剰となり、冷却工程における冷却時に割れてしまう危険性がある。また、Mnの含有量が2.2%を超えると、焼き入れ後の溶接金属部4の靭性の回復も困難となる。

【0040】

Pの含有量は0.02%以下であり、0.015%以下が望ましい。Pは凝固割れを助長する元素である。Pの含有量が0.02%を超えると、凝固割れの危険性が高くなる。

Sの含有量は0.005%以下であり、0.004%以下が望ましい。SはPとともに凝固割れを助長する元素である。Sの含有量が0.005%を超えると、凝固割れの危険性が高くなる。

【0041】

Nbの含有量は0.07%以下であり、0.06%以下が望ましい。Nbは炭化物を形成する元素である。Nbの含有量が0.07%を超えると、焼き戻し工程において炭化物を形成して、溶接金属部4の靭性が低下する。

Vの含有量は0.1%以下であり、0.08%以下が望ましい。VもNbと共に炭化物を形成する元素である。Vの含有量が0.1%を超えると、焼き戻し工程において炭化物を形成して、溶接金属部4の靭性が低下する。

【0042】

Tiの含有量は0.002%以上、0.050%以下である。Tiの含有量は0.004%以上、0.040%以下が望ましい。Tiは微細な酸化物を形成し、組織の微細化を促す。しかし、Tiの含有量が0.002%未満であると、Tiを含有させることによる上記効果が得られない。また、Tiの含有量が0.050%を超えると、固溶Tiが増加して、焼き戻し工程において炭化物を形成し、溶接金属部4の靭性が低下する。

【0043】

Alの含有量は0.05%以下であり、0.04%以下が望ましい。Alは母材および溶接に使用するフラックスから混入する不可避の不純物である。Alの含有量が0.005%を超えると、溶接金属部4の靭性が低下する。

Nの含有量は0.010%以下であり、0.008%以下が望ましい。Nの含有量が0.010%を超えると、溶接金属部4に固溶して溶接金属部4の靭性が低下する。

【0044】

Oの含有量は0.025%以上、0.06%以下である。Oの含有量は0.05%以下が望ましい。溶接金属部4のOの含有量は、下記(式2)で表されるフラックスの塩基度(B)と相関関係があり、フラックスの塩基度(B)が大きいほど溶接金属部4のOの含有量が少なくなる。このため、溶接金属部4のOの含有量は、フラックスの塩基度(B)によって制御できる。

【0045】

B=6.05N[CaO]+4.0N[MgO]+5.1N[CaF2]+4.8N[MnO]−0.2N[Al2O3]−6.31N[SiO2]・・・・・(式2)

(式2)において、N[k]は成分kのモル分率を表す。

【0046】

フラックスの塩基度(B)は、スパイラル鋼管の溶接金属部4のビード形状を保つために、1.5以下にする必要がある。

図2は、スパイラル鋼管の内面のビード形状の断面形状の一例を説明するための模式図である。通常、スパイラル鋼管の内面2の溶接は、図1に示すように、スパイラル鋼管の周方向に溶接するため、内部溶接装置8が斜め方向に配置される傾斜溶接となる。このため、図2に示すように、ビード41は、中央部が凹となった断面形状になりやすく、ビード41表面の最も低い部分の管状体5の表面からの高さDが管状体5の表面の高さを下回る、いわゆるアンダービードになりやすい。これを防ぐためには、フラックスの粘性を高くする必要がある。

【0047】

フラックスの粘性は、フラックスの塩基度(B)を低くすることにより高くなる。フラックスの塩基度(B)が1.5以下である場合、フラックスの粘性が十分に高くなり、良好なビード形状が得られる。フラックスの塩基度(B)が1.5を超えると、フラックスの粘性が低いため、良好なビード形状が得られず、図2に示すように、ビードが中央部が凹となった形状になりやすく、アンダービードになりやすい。

【0048】

フラックスの塩基度(B)が1.5以下である場合、溶接金属部4のOの含有量は0.025%以上となる。しかし、Oの含有量が0.06%を超えると、Oの含有量が過剰となり、加熱工程と冷却工程と焼き戻し工程を行っても、溶接金属部4の靭性が改善しなくなる。フラックスの塩基度(B)が−1.0以上である場合、Oの含有量は0.06%以下になる。

鋼帯1の溶接に用いるサブマージアーク溶接法において、塩基度(B)が−1.0以上、1.5以下のフラックスを用いることで、溶接金属部4のOの含有量を容易に0.025%以上、0.06%以下とすることができる。

【0049】

Bの含有量は0.0005%以上、0.0050%以下である。Bの含有量は0.005%以上、0.0040%以下が望ましい。Bは焼き入れ性を確保する上で重要な元素である。Bの含有量が0.0005%未満であると、Bを含有させることによる上記効果が得られない。また、Bの含有量が0.0050%を超えると、焼き入れ性が過剰となり、加熱工程と冷却工程と焼き戻し工程を行っても溶接金属部4の靭性が十分に得られない。また、Bの含有量が0.0050%を超えると、凝固割れの発生する可能性が高くなる。

【0050】

Niの含有量は0.05%以上、1.5%以下、望ましくは0.05%以上、1.3%以下、Crの含有量は0.05%以上、1.0%以下、望ましくは0.05%以上、0.9%以下、Moの含有量は0.05%以上、1.0%以下、望ましくは0.05%以上、0.9%以下である。Ni、CrおよびMoは焼き入れ性を高める重要な元素である。そのため、Ni、Cr、Moのうち1種または2種以上を0.05%以上含有させる必要がある。

【0051】

Ni、Cr、Moのうち1種または2種以上の含有量が0.05%未満である場合、溶接金属部4が焼き入れ不足となり、加熱工程と冷却工程と焼き戻し工程を行っても充分な焼き入れ組織が得られず、焼き戻し工程後に充分な溶接金属部4の靭性が十分に得られない。

また、Niの含有量が1.5%を超える場合、凝固割れの発生する可能性が高くなる。また、Moおよび/またはCrの含有量が1.0%を超えると、加熱工程と冷却工程と焼き戻し工程を行っても溶接金属部4の靭性が十分に得られない。

【0052】

また、上記(式1)で定義されるCEは0.43以上、0.58以下である。CEは0.43以上、0.56以下が望ましい。CEは焼き入れ性を示す指標であり、0.43未満では充分な焼き入れ性が得られず、充分な焼き入れ組織が得られない。また、CEが0.58を超えると、焼き入れ性が高すぎて、冷却工程における冷却時に割れてしまう可能性がある。

【0053】

また、スパイラル鋼管の母材(鋼帯1)は、化学組成が質量%で、C:0.05%以上0.20%以下、Si:0.6%以下、Mn:0.8%以上、2.2%以下、P:0.02%以下、S:0.005%以下、Nb:0.005%以上、0.080%以下、Ti:0.005%以上、0.030%以下、Al:0.05%以下、N:0.001%以上、0.006%以下、O:0.005%以下を含有し、さらに必要に応じてCr:0.1%以上、0.5%以下、Mo:0.1%以上、0.5%以下、V:0.01%以上、0.10%以下、B:0.0003%以上、0.002%以下のうち1種または2種以上を含有し、残部が不可避の不純物からなるものであることが望ましい。

このような組成を有する鋼帯1(スパイラル鋼管の母材)を使用することにより、上記化学組成の靭性に優れた溶接金属部4を備えた本発明のスパイラル鋼管を容易に製造できる。

【0054】

また、鋼帯1の溶接に用いられる溶接ワイヤは、化学組成が質量%で、C:0.05%以上、0.15%以下、Si:0.01%以上、0.50%以下、Mn:0.10%以上、3.0%以下、P:0.020%以下、S:0.005%以下、Nb:0.03%以下、V:0.1%以下、Al:0.05%以下、O:0.006%以下、N:0.006%以下を含有し、さらに必要に応じてNi:0.05%以上、5.00%以下、Cr:0.05%以上、2.5%以下、Mo:0.05%以上、4.0%以下、Ti:0.20%以下、B:0.0020%以下、の1種または2種以上を含み、残部が不可避の不純物からなるものであることが望ましい。

このような組成を有する溶接ワイヤを用いることにより、上記化学組成の靭性に優れた溶接金属部4を備えた本発明のスパイラル鋼管を容易に製造できる。

【0055】

次に、加熱工程について説明する。加熱工程においては、造管工程において得られた管状体5の溶接金属部4を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する。加熱工程における加熱時間(保持時間)は10秒以上、20分以下であることが望ましい。溶接金属部4の温度は、溶接ビード表面および溶接金属部4の中央部の板厚方向の1/2の位置の温度を、熱電対を用いて測定する方法によって測定できる。この方法は、後述する冷却工程において平均冷却速度を求めるための溶接金属部の温度測定や、焼き戻し工程における溶接金属部の温度測定などにおいても、同様に用いることができる。

加熱工程において、1000℃以上、1150℃以下で、5秒以上、20分以下の間加熱された溶接金属部4は、オーステナイト域で再結晶される。このことにより、内面2に対する溶接を行う際の予熱効果に起因する、外面3に対する溶接により形成された後続溶接金属部内の粗大化された組織が消去されるとともに、後続溶接金属部内に生成された析出物が再度固溶される。

【0056】

加熱工程における加熱温度が1000℃未満であると、溶接金属部4をオーステナイト域で再結晶させることによる効果が充分に得られず、後続溶接金属の粗大化された組織の消去や、後続溶接金属内に存在する炭化物あるいは窒化物の析出物の固溶が不十分となる。また、加熱温度が1150℃を超えると、加熱時のオーステナイト粒が成長して、結晶粒が粗大化するため、加熱工程後に冷却工程と焼き戻し工程とを行って得られる組織も粗大化される。したがって、加熱工程における加熱温度が1000℃未満であっても1150℃超であっても、充分な靭性を有する溶接金属部4が得られない。

【0057】

また、加熱工程における加熱時間(保持時間)が5秒未満であると、後続溶接金属の粗大化された組織の消去や、後続溶接金属内に存在する析出物の固溶が不十分となる。また、加熱工程における加熱時間が20分を超えると、オーステナイト粒が成長して、結晶粒が粗大化するため、加熱工程後に冷却工程と焼き戻し工程とを行って得られる組織も粗大化される。したがって、加熱工程における加熱時間が5秒未満であっても20分超であっても、充分な靭性を有する溶接金属部4が得られない。

【0058】

次に、冷却工程について説明する。冷却工程においては、1000℃以上1150℃以下に加熱した後、900℃から500℃の間の温度の溶接金属部4を平均冷却速度10℃/秒以上の冷却速度で冷却する。加熱工程の後、上記温度範囲の溶接金属部4を上記冷却速度で冷却すると、焼き戻し工程後に、充分な靭性を有する溶接金属部4が得られる充分な焼き入れ組織が得られる。冷却工程において900℃から500℃の間の温度の溶接金属部4の平均冷却速度を上記範囲とするのは、900℃から500℃の間の温度の溶接金属部4を上記冷却速度で冷却することにより溶接金属部4に充分な量のマルテンサイト組織への変態が起こるためである。

【0059】

冷却工程における平均冷却速度が10℃/秒未満である場合、マルテンサイト組織への変態量が少なく充分な焼き入れ組織が得られないため、焼き戻し工程においてマルテンサイト組織に変態していない組織が粗大化する。冷却工程における平均冷却速度の上限は特に無いが、工業的には50℃/秒程度が上限となるため、50℃/秒以下であることが好ましい。

冷却工程における冷却方法は、必要な冷却速度が得られればよく、特に限定されない。例えば、冷却方法に使用する冷媒として、水、油、ガス等を用いることができる。しかし、環境への影響や後処理の簡便さから、冷媒として、水を用いることが望ましい。

【0060】

ここで、冷却工程における冷却方法として水冷を用いる場合について図面を用いて説明する。図3は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、冷却工程の一例を説明するための斜視図である。冷却工程において、表裏両面が平坦である鋼帯1を用いて製造された管状体5の溶接金属部4を冷却する場合、図3に示すように、管状体5の内面2側および外面3側から水冷することが好ましい。管状体5の内面2側および外面3側から水冷する方法としては、例えば、図3に示すように、管状体5の中心に配置された複数の水供給口を有する内側ノズル6から管状体5の内面2に向かって放射状に冷却水を供給して管状体5の内面2側を冷却するとともに、管状体5の外周に沿って配置された複数の水供給口を有する外側ノズル7から管状体5の中心方向に冷却水を供給して管状体5の外面3側を冷却する方法が挙げられる。図3に示す例では、内側ノズル6および外側ノズル7から供給される冷却水の量を調整することにより、冷却速度が所定の速度になるように制御できる。

【0061】

次に、焼き戻し工程について説明する。焼き戻し工程においては、冷却工程後に600℃以下に冷却された溶接金属部4を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する。焼き戻し工程における加熱保持温度は、300℃以上550℃以下が望ましい。

また、冷却工程後、焼き戻し処理を開始する温度は、400℃以下とすることが好ましい。400℃以上の温度から焼き戻し処理を開始すると、溶接金属部4の組織が粗大化するとともに溶接金属部内に炭化物が析出して、靭性が低下する可能性が高くなる。

【0062】

冷却工程後の溶接金属部4は、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となっている。マルテンサイト組織は、炭素が過飽和に固溶しており硬度が高く靭性が低いものである。冷却工程の後、溶接金属部4を上記温度範囲で上記時間加熱保持する焼き戻し処理を行うと、管状体5の溶接金属部4の組織を構成するマルテンサイト組織が焼き戻しマルテンサイトとなり、溶接金属部4の靭性が改善して良好な靭性を有する溶接金属部4を備えるスパイラル鋼管となる。

【0063】

焼き戻し工程における加熱保持温度が300℃未満の場合は、焼き戻し処理が不十分となり、溶接金属部4の靭性の回復が不十分となる。一方、加熱保持温度が600℃を超える場合、焼き戻し工程において溶接金属部4の組織が粗大化するとともに、溶接金属部内に炭化物等の析出物が析出し、溶接金属部4の靭性が低下する。

また、焼き戻し工程における加熱保持の時間が25.4mm当たり5分未満である場合は、マルテンサイト組織を焼き戻しマルテンサイトにする効果が不十分となり、溶接金属部4の溶接金属部の靭性が十分に回復せず、溶接金属部4の靭性が不十分となる。しかし、焼き戻し工程における加熱保持の時間が25.4mm当たり90分以上であると、焼き戻し工程において溶接金属部4の溶接金属部の組織が粗大化するとともに、後続溶接金属部内に炭化物等の析出物が析出し、溶接金属部4の靭性が低下する。

【0064】

このようにして得られた焼き戻し工程後のスパイラル鋼管は、溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとなっている。上述したように、冷却工程後、焼き戻し工程前の溶接金属部4は、マルテンサイト組織を主体とする組織あるいはマルテンサイト組織とベイナイト組織とを含む混合組織を主体とする組織となっている。このようなマルテンサイト組織または混合組織を主体とする組織には、加熱工程における加熱温度や加熱時間などの条件によっては、フェライトなどの組織が残存している場合がある。フェライトは、焼き戻し工程において、溶接金属部4の靭性を向上させることを妨げる。

【0065】

しかし、本実施形態においては、冷却工程後、焼き戻し工程前の溶接金属部4の組織が、溶接金属部4を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の溶接金属部4を平均冷却速度10℃/秒以上で冷却する冷却工程とを行うことにより得られたものであるので、冷却工程後、焼き戻し工程前の溶接金属部4の組織は、焼き戻し工程において溶接金属部4の靭性を向上させることを妨げるフェライトなどの組織の分率が少ないものとなっている。このため、本実施形態においては、焼き戻し工程後の溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上となり、焼き戻し工程後に良好な靭性を有する溶接金属部4を備えるスパイラル鋼管が得られる。焼き戻し工程後の溶接金属部4の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%未満のものである場合、溶接金属部4の靭性が不十分となる。

【0066】

なお、本発明のスパイラル鋼管およびその製造方法は、上記の例に限定されるものではない。例えば、上記の例においては、図1に示すように、鋼帯1として、表裏両面が平坦であるものを用いてスパイラル鋼管を製造する場合を例に挙げて説明したが、鋼帯として管状体の内面側になる面に突起があるものを用いて内面側の表面に突起があるスパイラル鋼管を製造してもよい。

【0067】

このようなスパイラル鋼管は、内面側の表面に設けられている突起によって、スパイラル鋼管の内部に充填されるコンクリート等との密着性を向上させることができ、好ましい。

具体的には、例えば、スパイラル鋼管が内面側の表面に突起があるもので、内部にコンクリートが充填されるものである場合、内部にコンクリートを充填することで、コンクリート等との密着性に優れ、高い強度を有する柱状体が得られる。この柱状体は、建築や土木などの分野における基礎構造物などに好適に用いることができる。

【0068】

スパイラル鋼管の突起の形状は特に限定されない。例えば、図4に示すように、鋼帯10として、管状体の内面側になる鋼帯表面にのみ鋼帯10の圧延方向に延びるストライプ状の溝が形成されてなる凹凸部10aを有するものを用いることにより、スパイラル鋼管50の内面に突起を形成してもよい。図4は、本発明のスパイラル鋼管の製造方法の一例を説明するための図であり、図4(a)は造管工程を説明するための斜視図であり、図4(b)は図4(a)のA―A‘断面に対応する断面図である。

【0069】

しかし、鋼帯として、造管工程において得られる管状体の内面側になる鋼帯表面に突起があるものを用いると、水冷を用いて冷却工程を行った場合に、管状体の内面に供給された冷却水が突起に邪魔されて排出されにくくなるため、冷却速度が不均一になりやすく、焼き戻し工程前の溶接金属部4の組織を制御しにくくなる。

このため、管状体の内面側になる鋼帯表面に突起があるものを用いる場合、冷却工程において、管状体の外面側のみから水冷することが好ましい。この場合、管状体の内面に供給された冷却水が突起に邪魔されることなく、溶接金属部4を水冷することができるので、冷却速度が不均一になりにくく、焼き戻し工程前の溶接金属部4の組織を容易に制御できる。

【0070】

また、管状体の内面側になる鋼帯表面に突起があるものを用いる場合、冷却工程において、管状体の長手方向を水平方向に対して傾斜させて配置して管状体の内面側および外面側から水冷してもよい。この場合、管状体の内面に供給された冷却水が突起に邪魔されたとしても、冷却水が重力によって容易に排水される。このため、冷却速度が不均一になりにくく、焼き戻し工程前の溶接金属部4の組織を容易に制御できる。なお、管状体の内面側になる鋼帯表面に突起がある場合の冷却工程においては、管状体の長手方向を垂直に近づけて配置するほど、管状体の内面に供給された冷却水が容易に排水されやすく好ましい。

特に、スパイラル鋼管の突起が、例えば、図4に示す例のように、スパイラル鋼管50の延在方向および外周方向と交差する方向に延びる複数の帯状の突起である場合、冷却水が重力によって突起に沿って容易に排水されるため、効果的に冷却速度が不均一を防止でき、好ましい。

【0071】

「実施例」

「実験1」

以下に示す方法により、一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成することにより得られたスパイラル鋼管の溶接金属部を模擬した溶接金属部を形成し、以下に示すように、後続溶接金属部の靭性と、溶接金属部の形成条件との関係を調べた。

【0072】

まず、スパイラル鋼管の母材に相当する表1に示す化学組成を持つ板厚22mmの鋼板を複数用意し、各鋼板11の表裏両面に、図5(a)に示す寸法のV字形の開先15を形成した。

次いで、各鋼板11のV字形の開先15に対し、先行溶接金属部および後続溶接金属部を形成する溶接を模擬する溶接を行い、先行溶接金属部と後続溶接金属部とからなる溶接金属部を形成した。

溶接に際しては、実際のスパイラル鋼管の溶接を模擬して、鋼板を水平に対して5度の傾きを持って設置し、先行溶接は溶接方向が傾斜した鋼板の上から下への進行する下り坂溶接、後続溶接は溶接方向が傾斜した鋼板の下から上へ進行する登り坂溶接となる様にした。

【0073】

【表1】

【0074】

なお、先行溶接金属部および後続溶接金属部を形成する溶接は共に、第1電極と第2電極の2つの電極を備える多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法を用いて、表2に示す溶接条件(電流、電圧)および溶接速度で行った。また、後続溶接金属部を形成する溶接は、先行溶接金属部を形成する溶接による予熱効果を再現するために、予め鋼板を150℃から200℃に予熱してから行った。

【0075】

【表2】

【0076】

また、先行溶接金属部および後続溶接金属部を形成する溶接には、表3に示す化学組成のワイヤと、表4に示す化学組成および塩基度(B)の市販のメルトタイプのフラックスとを使用し、表5に示す化学組成の先行溶接金属部または後続溶接金属部を形成した。なお、各鋼板11に形成された先行溶接金属部および後続溶接金属部は、同じワイヤおよびフラックスを用いて溶接された、同じ化学組成を有するものである。

【0077】

【表3】

【0078】

【表4】

【0079】

【表5】

【0080】

このようにして先行溶接金属部および後続溶接金属部とからなる溶接金属部を形成した後、溶接金属部を1050℃で60秒間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の溶接金属部を15℃/秒の平均冷却速度で冷却する冷却工程と、溶接金属部を、500℃の温度で板厚25.4mm当たり20分間加熱保持して焼き戻し処理する焼き戻し工程とを行うことを標準条件とする熱処理を行い、後続溶接金属部の靭性を調べた。なお、上記の加熱工程、冷却工程、焼き戻し工程の各工程における溶接金属部の温度は、熱電対を用いて、溶接ビード表面および溶接金属部の板厚方向の1/2の位置の温度を測定して得たものである。

また、上記の標準条件に対して一部の条件のみを変化させた熱処理を行った場合の後続溶接金属部の靭性を調べた。

【0081】

後続溶接金属部の靭性(0℃溶接金属吸収エネルギー(J))は、上記標準条件または標準条件に対して一部の条件のみを変化させた条件で行った熱処理後の鋼板11から採取した図5(b)に示すJIS Z2202に対応する衝撃試験片12に対して0℃でシャルピー衝撃試験を行い評価した。

図5(b)は、後続溶接金属部の靭性の測定に用いる衝撃試験片を説明するための断面模式図である。図5(b)において、符号Sは上記熱処理後の先行溶接金属部を示し、符号Kは上記熱処理後の後続溶接金属部を示している。衝撃試験片12は、後続溶接金属部Kの中央部に鋼板11の表面から深さ2mmのV字溝(Vノッチ)が設けられているものである。なお、後続溶接金属部の靭性の測定は、一つの後続溶接金属部について3回繰り返し行った。その結果を、図6〜図8に示す。

【0082】

図6(a)は、加熱工程における加熱温度(最高加熱温度)と後続溶接金属部の靭性との関係を示したグラフであり、図6(b)は、加熱工程における加熱時間(保持時間)と後続溶接金属部の靭性との関係を示したグラフである。

図6(a)に示すように、加熱工程における加熱温度が1000℃以上、1150℃以下である場合、後続溶接金属部の靭性が良好となっていた。

また、図6(b)に示すように、加熱工程における加熱時間が5秒以上、20分以下である場合、後続溶接金属部の靭性が良好となっていた。

【0083】

図7は、冷却工程における平均冷却速度と後続溶接金属部の靭性との関係を示したグラフである。図7に示すように、冷却工程における平均冷却速度が10℃/秒以上である場合、後続溶接金属部の靭性が良好となっていた。また、図7に示すように、冷却工程における平均冷却速度が10℃/秒以上、70℃/秒以下の範囲内においては、後続溶接金属部の靭性の低下は見られなかった。

【0084】

図8(a)は、焼き戻し工程における焼き戻し温度と後続溶接金属部の靭性との関係を示したグラフであり、図8(b)は、焼き戻し工程における加熱保持時間(焼き戻し時間)と後続溶接金属部の靭性との関係を示したグラフである。

図8(a)に示すように、焼き戻し工程における焼き戻し温度が300℃以上、600℃以下である場合、後続溶接金属部の靭性が良好となっていた。

また、図8(b)に示すように、焼き戻し工程における加熱保持時間が5分以上、90分以下である場合、後続溶接金属部の靭性が良好となっていた。

【0085】

また、上記標準条件または標準条件に対して一部の条件のみを変化させた条件で行った熱処理後の先行溶接金属部および後続溶接金属部の組織を光学顕微鏡および電子顕微鏡を用いて調べ、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率を求めた。その結果、熱処理後の先行溶接金属部の組織と後続溶接金属部の組織とでは、差異は見られなかった。そして、溶接金属部の組織(先行溶接金属部および後続溶接金属部の組織)の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を調べた。その結果を図9に示す。

【0086】

図9は、溶接金属部の組織の面積比における焼き戻しマルテンサイトとベイナイト組織とを合わせた分率と、後続溶接金属部の靭性との関係を示したグラフである。

図9に示すように、溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上である場合、後続溶接金属部の靭性が良好となっていた。

【0087】

「実験2」

鋼帯(母材)をスパイラル状に巻きながら鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成(造管工程)し、溶接金属部を加熱(加熱工程)した後、加熱された溶接金属部を冷却(冷却工程)し、溶接金属部を焼き戻し処理する(焼き戻し工程)することにより、実施例1〜実施例160、比較例1〜比較例49の内面に突起のあるまたは突起のないスパイラル鋼管を製造した。

【0088】

なお、実験2における造管工程では、母材として表6に示す化学組成の「表裏両面が平坦である」または「管状体の内面側になる鋼帯表面に突起がある」ものを用い、フラックスとして表7に示す化学組成のものを用い、ワイヤとして表8に示す化学組成のものを用いた。

また、実験2における造管工程では、鋼帯として、幅方向端面同士を付き合わせてなる形状が、図5(a)に示す寸法のV字形の開先15と同じ形状となるものを用いた。

【0089】

【表6】

【0090】

【表7】

【0091】

【表8】

【0092】

また、実験2における造管工程では、内面に対する溶接により先行溶接金属部を形成した後、先行溶接金属部が150℃以上の温度である間に、連続して外面に対する溶接により後続溶接金属部を形成して、表9〜表24に示す化学組成である溶接金属部を有する管状体を形成した。なお、各管状体に形成された先行溶接金属部および後続溶接金属部は、同じワイヤおよびフラックスを用いて溶接された、同じ化学組成を有するものである。

【0093】

【表9】

【0094】

【表10】

【0095】

【表11】

【0096】

【表12】

【0097】

【表13】

【0098】

【表14】

【0099】

【表15】

【0100】

【表16】

【0101】

【表17】

【0102】

【表18】

【0103】

【表19】

【0104】

【表20】

【0105】

【表21】

【0106】

【表22】

【0107】

【表23】

【0108】

【表24】

【0109】

また、先行溶接金属部および後続溶接金属部を形成する溶接は共に、実験1と同様に、2つの電極を備える多電極サブマージアーク溶接装置を用いる多電極サブマージアーク溶接法を用いて、表2に示す溶接条件および溶接速度で行った。

【0110】

また、実験2の加熱工程における加熱温度(最高加熱温度)、加熱工程における加熱時間(最高加熱時間)、冷却工程における冷却方法、900℃から500℃の間の溶接金属部の平均冷却速度、焼き戻し工程の加熱保持温度(焼き戻し温度)、焼き戻し工程の加熱保持の時間(焼き戻し時間)(板厚25.4mm当たりの焼き戻し時間)は、それぞれ表25、表27、表29、表31、表33、表35、表37、表39に示す条件で行った。なお、上記の加熱工程、冷却工程、焼き戻し工程の各工程における溶接金属部の温度は、熱電対を用いて、溶接ビード表面および溶接金属部の板厚方向の1/2の位置の温度を測定して得たものである。

また、得られた実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、実験1と同様にして後続溶接金属部の靭性(後続溶接金属部0℃吸収エネルギー(J))を調べた。その結果を表26、表28、表30、表32、表34、表36、表38、表40に示す。

【0111】

【表25】

【0112】

【表26】

【0113】

【表27】

【0114】

【表28】

【0115】

【表29】

【0116】

【表30】

【0117】

【表31】

【0118】

【表32】

【0119】

【表33】

【0120】

【表34】

【0121】

【表35】

【0122】

【表36】

【0123】

【表37】

【0124】

【表38】

【0125】

【表39】

【0126】

【表40】

【0127】

また、実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、溶接金属部の降伏強度、引張強度、ビード形状を測定した。その結果をそれぞれ表26、表28、表30、表32、表34、表36、表38、表40に示す。

また、実施例1〜実施例160、比較例1〜比較例49のスパイラル鋼管について、実験1と同様にして、溶接金属部の組織を調べた。その結果をそれぞれ表26、表28、表30、表32、表34、表36、表38、表40に示す。

【0128】

表25〜表40に示すように、実施例1〜実施例160では、溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であり、ビード形状が良好で、降伏強度が400MPa以上で良好で、十分な靭性および引張強度を有していることが確認できた。

また、実施例1〜実施例160の結果より、冷却工程において用いる冷媒として水およびガスを用いることができることが確認できた。

【0129】

また、実施例1〜実施例150では、管状体(スパイラル鋼管)の内面側になる鋼帯表面に突起があるものを用い、管状体の長手方向を水平(横向き)にして管状体の内面側および外面側から水冷した実施例151〜実施例160と比較して、溶接金属部の靭性のバラツキがなく100J以上で良好であった。

【0130】

また、実施例111〜実施例130の結果から、管状体の内面側になる鋼帯表面に突起がある場合、冷却工程において管状体の外面側のみから水冷することで、水冷時に管状体の長手方向を水平(横向き)にしていても、溶接金属部の靭性のバラツキを抑制できることが確認できた。

また、実施例131〜実施例150の結果から、管状体の内面側になる鋼帯表面に突起がある場合、冷却工程において、管状体の長手方向を略垂直(縦向き)にして水冷することで、管状体の内面側および外面側から水冷しても、溶接金属部の靭性のバラツキを抑制できることが確認できた。

【0131】

これに対し、比較例1では、溶接金属部のMnの含有量が少なく、また、Ni、CrおよびMoの何れも含有していないため、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

比較例2では、Ni、CrおよびMoの何れも含有しておらず、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。さらに、比較例2では、溶接金属部のAlの含有量が多いため、溶接金属部の靭性が低くなっている。

比較例3では、溶接金属部のP、Sの含有量が多く、凝固割れが発生している。また、比較例3では、Ni、CrおよびMoの何れも含有しておらず、CEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

【0132】

比較例4では、溶接金属部のNiの含有量が多く、凝固割れが発生している。また、比較例4では、溶接金属部のTiの含有量が多いため、靭性が低くなっている。

比較例5では、溶接金属部のSiの含有量が多いため、靭性が低くなっている。さらに、比較例5は、Ni、CrおよびMoの何れも含有しておらず、その結果、焼き入れ性が不足し、靭性が低くなっている。

比較例6では、溶接金属部のMnの含有量が多いため、冷却工程における冷却時に割れが発生している。また、比較例6では、溶接金属部のMnの含有量が多いため、靭性が低くなっている。さらに、比較例6は、Ni、CrおよびMoの何れも含有しておらず、その結果、焼き入れ性が不足し、靭性が低くなっている。

【0133】

比較例7では、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。

比較例8では、溶接金属部のCの含有量が少なく、さらにNi、CrおよびMoの何れも含まれていないためCEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

比較例9では、溶接金属部のCの含有量が少ないため、焼き入れ性が不足しているため、靭性が低くなっている。また、比較例9では、溶接金属部のNiの含有量が多いため、凝固割れが発生している。

【0134】

比較例10では、溶接金属部のCの含有量が多いため、焼き入れ性が過剰となり、冷却工程における冷却時に割れが発生している。また、比較例10では、溶接金属部のB含有量が多いため、焼き入れ性が過剰となり、靭性が低くなっている。また、比較例10では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。また、比較例10では、溶接金属部のB含有量が過剰なため凝固割れも発生している。

比較例11では、溶接金属部のB含有量が多いため、焼き入れ性が過剰となり、冷却工程における冷却時に割れが発生しており、靭性も低くなっている。また、比較例11では、溶接金属部のB含有量が多いため、凝固割れが発生している。さらに、比較例11では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

【0135】

比較例12では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

比較例13では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。

比較例14では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。また、比較例14では、溶接金属部のNの含有量が多いため、靭性が低くなっている。

【0136】

比較例15では、溶接金属部のNiの含有量が多いため、凝固割れが発生している。また、比較例15では、溶接金属部のNiの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。さらに、比較例15では、溶接金属部のTi含有量が多く、溶接金属部の靭性が低くなっている。

比較例16では、溶接金属部のNiの含有量が多く、Cの含有量が少ないため、凝固割れが発生している。また、比較例16では、溶接金属部のNi、Moの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。

比較例17では、溶接金属部のMoの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。また、比較例17では、溶接金属部のMoの含有量が多く、Cの含有量が少ないため、靭性が低くなっている。

【0137】

比較例18では、溶接金属部のCr、VおよびTiの含有量が多く、Cの含有量が少ないため、靭性が低くなっている。

比較例19では、溶接金属部のVの含有量が多く、Mnの含有量が少ないため、靭性が低くなっている。

比較例20では、溶接金属部のSiの含有量が多く、靭性が低くなっている。また、比較例20では、溶接金属部のCEが低く、焼き入れ性が不足しているため、靭性が低くなっている。

【0138】

比較例21では、溶接金属部のSi、Moの含有量が多く、溶接金属部のCEが高いため、焼き入れ性が高すぎて、冷却工程における冷却時に割れが発生している。また、比較例21では、溶接金属部のMoの含有量が多いため、靭性が低くなっている。

比較例22では、溶接金属部のCr、Nb、Tiの含有量が多いため、靭性が低くなっている。

比較例23では、溶接金属部のAlの含有量が多いため、靭性が低くなっている。

【0139】

比較例24では、フラックスの塩基度(B)が低く、溶接金属部のO含有量が多いため、靭性が低くなっている。

比較例25では、フラックスの塩基度(B)が高く、溶接金属部のO含有量が少ないため、ビード形状が不良となっている。

【0140】

比較例26では、加熱工程における加熱温度(最高加熱温度)が低いため、溶接金属部の組織が充分再結晶せずに、靭性が低くなっている。

比較例27では、加熱工程における加熱温度が高いため、溶接金属部の組織が粗大化し、靭性が低くなっている。

比較例28では、加熱工程における加熱時間(最高加熱時間)が短いため、靭性が低くなっている。

比較例29では、加熱工程における加熱時間が長いため、溶接金属部の組織が粗大化し、靭性が低くなっている。

【0141】

比較例30、比較例31では、冷却工程の平均冷却速度が小さく、充分な焼き入れ組織が得られないため、靭性が低くなっている。

比較例32、比較例33では、焼き戻し工程の加熱保持温度(焼き戻し温度)が低いため、溶接金属部の組織の焼き戻しが充分行われず、靭性が低くなっている。

比較例34、比較例35では、焼き戻し工程の加熱保持温度(焼き戻し温度)が高いため、溶接金属部の組織が粗大化、さらに炭化物が生成して、靭性が低くなっている。

【0142】

比較例36では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が短いため、溶接金属部の組織の焼き戻しが充分行われず、靭性が低くなっている。

比較例37では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が長いため、溶接金属部の組織が粗大化、さらに炭化物が生成して、靭性が低くなっている。

【0143】

比較例38、比較例39では、冷却工程の平均冷却速度が小さく、充分な焼き入れ組織が得られないため、靭性が低くなっている。

比較例40、比較例41では、焼き戻し工程の加熱保持温度(焼き戻し温度)が低いため、靭性が低くなっている。

比較例42、比較例43では、焼き戻し工程の加熱保持温度(焼き戻し温度)が高いため、靭性が低くなっている。

【0144】

比較例44では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が短いため、靭性が低くなっている。

比較例45では、焼き戻し工程の加熱保持の時間(板厚25.4mm当たりの焼き戻し時間)が長いため、靭性が低くなっている。

【0145】

比較例46では、加熱工程における加熱温度(最高加熱温度)が低いため、靭性が低くなっている。

比較例47では、加熱工程における加熱温度が高いため、靭性が低くなっている。

比較例48では、加熱工程における加熱時間(最高加熱時間)が短いため、靭性が低くなっている。

比較例49では、加熱工程における加熱時間が長いため、靭性が低くなっている。

【符号の説明】

【0146】

1、10…鋼帯、1a…幅方向端面、2…内面、3…外面、4…溶接金属部、5…管状体、6…内側ノズル、7…外側ノズル、8…内部溶接装置、9…外部溶接装置、10a…凹凸部、11…鋼板、12…衝撃試験片、41…ビード、50…スパイラル鋼管、S…先行溶接金属部、K…後続溶接金属部。

【特許請求の範囲】

【請求項1】

鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、前記内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が質量%で

C:0.04%以上、0.15%以下、

Si:0.02%以上、0.50%以下、

Mn:0.8%以上、2.2%以下、

P:0.02%以下、

S:0.005%以下、

Nb:0.07%以下、

V:0.1%以下、

Ti:0.002%以上、0.050%以下、

Al:0.05%以下、

N:0.010%以下、

O:0.025%以上、0.06%以下、

B:0.0005%以上、0.0050%以下

を含有し、さらに

Ni:0.05%以上、1.5%以下、

Cr:0.05%以上、1.0%以下、

Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、

且つ下記(式1)で定義されるCEが0.43以上、0.58以下である前記溶接金属部を有する管状体を形成する造管工程と、

前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、

前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、

前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備えることを特徴とするスパイラル鋼管の製造方法。

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【請求項2】

前記鋼帯の表裏両面が平坦であり、

前記冷却工程において、前記管状体の内面側および外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項3】

前記管状体の内面側になる鋼帯表面に突起があり、

前記冷却工程において、前記管状体の外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項4】

前記管状体の内面側になる鋼帯表面に突起があり、

前記冷却工程において、前記管状体の長手方向を垂直にして前記管状体の内面側および外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項5】

前記焼き戻し工程後の前記溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとすることを特徴とする、請求項1〜請求項4のいずれかに記載のスパイラル鋼管の製造方法。

【請求項6】

前記先行溶接金属部を形成した後、前記先行溶接金属部が150℃以下に冷却される前に前記後続溶接金属部を形成することを特徴とする、請求項1〜請求項5のいずれかに記載のスパイラル鋼管の製造方法。

【請求項7】

スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、

前記溶接金属部は、化学組成が質量%で

C:0.04%以上、0.15%以下、

Si:0.02%以上、0.50%以下、

Mn:0.8%以上、2.2%以下、

P:0.02%以下、

S:0.005%以下、

Nb:0.07%以下、

V:0.1%以下、

Ti:0.002%以上、0.050%以下、

Al:0.05%以下、

N:0.010%以下、

O:0.025%以上、0.06%以下、

B:0.0005%以上、0.0050%以下

を含有し、さらに

Ni:0.05%以上、1.5%以下、

Cr:0.05%以上、1.0%以下、

Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、

且つ下記(式1)で定義されるCEが0.43以上、0.58以下であり、

組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であることを特徴とする、スパイラル鋼管。

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【請求項8】

内面側の表面に突起があることを特徴とする、請求項7に記載のスパイラル鋼管。

【請求項1】

鋼帯をスパイラル状に巻きながら前記鋼帯の幅方向端面同士を、内外面からそれぞれサブマージアーク溶接法を用いて溶接することにより溶接金属部を有する管状体を形成する造管工程であって、前記内外面のうち一方の面に対する溶接により先行溶接金属部を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、化学組成が質量%で

C:0.04%以上、0.15%以下、

Si:0.02%以上、0.50%以下、

Mn:0.8%以上、2.2%以下、

P:0.02%以下、

S:0.005%以下、

Nb:0.07%以下、

V:0.1%以下、

Ti:0.002%以上、0.050%以下、

Al:0.05%以下、

N:0.010%以下、

O:0.025%以上、0.06%以下、

B:0.0005%以上、0.0050%以下

を含有し、さらに

Ni:0.05%以上、1.5%以下、

Cr:0.05%以上、1.0%以下、

Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、

且つ下記(式1)で定義されるCEが0.43以上、0.58以下である前記溶接金属部を有する管状体を形成する造管工程と、

前記溶接金属部を1000℃以上、1150℃以下に、5秒以上、20分以下の間加熱する加熱工程と、

前記加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する冷却工程と、

前記溶接金属部を、300℃以上、600℃以下の温度で、板厚25.4mm当たり5分以上、90分以下の時間加熱保持して焼き戻し処理する焼き戻し工程とを備えることを特徴とするスパイラル鋼管の製造方法。

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【請求項2】

前記鋼帯の表裏両面が平坦であり、

前記冷却工程において、前記管状体の内面側および外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項3】

前記管状体の内面側になる鋼帯表面に突起があり、

前記冷却工程において、前記管状体の外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項4】

前記管状体の内面側になる鋼帯表面に突起があり、

前記冷却工程において、前記管状体の長手方向を垂直にして前記管状体の内面側および外面側から水冷することを特徴とする、請求項1に記載のスパイラル鋼管の製造方法。

【請求項5】

前記焼き戻し工程後の前記溶接金属部の組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であるものとすることを特徴とする、請求項1〜請求項4のいずれかに記載のスパイラル鋼管の製造方法。

【請求項6】

前記先行溶接金属部を形成した後、前記先行溶接金属部が150℃以下に冷却される前に前記後続溶接金属部を形成することを特徴とする、請求項1〜請求項5のいずれかに記載のスパイラル鋼管の製造方法。

【請求項7】

スパイラル状に巻かれた鋼帯の幅方向端面同士が、内外面からそれぞれ溶接されてなる溶接金属部を有するスパイラル鋼管であって、

前記溶接金属部は、化学組成が質量%で

C:0.04%以上、0.15%以下、

Si:0.02%以上、0.50%以下、

Mn:0.8%以上、2.2%以下、

P:0.02%以下、

S:0.005%以下、

Nb:0.07%以下、

V:0.1%以下、

Ti:0.002%以上、0.050%以下、

Al:0.05%以下、

N:0.010%以下、

O:0.025%以上、0.06%以下、

B:0.0005%以上、0.0050%以下

を含有し、さらに

Ni:0.05%以上、1.5%以下、

Cr:0.05%以上、1.0%以下、

Mo:0.05%以上、1.0%以下のうち1種または2種以上を含有し、残部が鉄および不可避的不純物からなり、

且つ下記(式1)で定義されるCEが0.43以上、0.58以下であり、

組織が、面積比で焼き戻しマルテンサイトとベイナイト組織とを合わせた分率が80%以上であることを特徴とする、スパイラル鋼管。

CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14・・・(式1)(式1)において、C、Si、Mn、Ni、Cr、Mo、Vは各元素の含有量[質量%]である。

【請求項8】

内面側の表面に突起があることを特徴とする、請求項7に記載のスパイラル鋼管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−161500(P2011−161500A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−29373(P2010−29373)

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]