スパッタクリーニング方法

【課題】真空成膜装置に発生するパーティクルをスパッタリングすることなく、低減するスパッタクリーニング方を提供する。

【解決手段】成膜チャンバ101を形成する真空容器と、前記真空容器の内部を真空排気する排気機構102と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガス103を導入するプロセスガス導入機構と、前記真空容器にクリーニングガス104を導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構110を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板111を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる。

【解決手段】成膜チャンバ101を形成する真空容器と、前記真空容器の内部を真空排気する排気機構102と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガス103を導入するプロセスガス導入機構と、前記真空容器にクリーニングガス104を導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構110を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板111を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空成膜装置のクリーニング方法に関し、特に、スパッタ成膜装置をクリーニングするクリーニング基板、及び、該クリーニング基板を使用したスパッタクリーニング方法に関する。

【背景技術】

【0002】

減圧化のチャンバ内で反応性の低いプロセスガスとしてアルゴンガス(以下Arガスという)等の中でプラズマを生成してArイオンをターゲットに衝突させることによりターゲット物質をスパッタし、ターゲットに対向して配置した基板の表面に薄膜を堆積させる方法は、スパッタ方法として知られている。そのうち、複合材料や化合物の薄膜を作製するために、Arガスに適量の反応性ガスを添加し、ターゲット物質と反応性ガスを基板上で反応させながら成膜させる方法は反応性スパッタ法として知られている。また基板上の薄膜作製での成膜速度を向上するために、ターゲットの背面に配置したマグネットによりターゲット表面近傍に磁場を生成しプラズマを高密度にする手法をマグネトロンスパッタ法といい、広く普及した成膜技術となっている。

【0003】

マグネトロンスパッタ法などで基板上に薄膜形成を行うと、反応性ガスを用いるプラズマプロセスに起因する反応性生成物が発生し、前記反応性生成物の一部がパーティクル(異物)としてチャンバ内を浮遊する事になる。この浮遊しているパーティクルが基板上に付着すると、前記基板から製造される製品、例えば、半導体デバイスにおいて配線短絡が発生し、半導体デバイスの歩留まりが低下する。またスパッタリングを繰り返し行う事で、スパッタリング装置のカソード又はチャンバ内部の壁面にスパッタ成膜材料が付着する。チャンバ内部が過度に汚れるのを防止するためチャンバ内には防着シールドなどが設置されている(例えば、特許文献1,2参照)。しかしながら、スパッタリングを繰り返すことでターゲット材料が防着シールドに付着物として堆積していくことになる。

【0004】

こうした付着物などは、装置に備えられている逆スパッタ機構などのドライクリーニングでは完全に除去する事が出来ないため、定期的に防着シールドを交換するなどの対策をとる。防着シールドの交換などはチャンバが大気開放されるため、チャンバ外に存在する大気中の水分やガス、パーティクルがチャンバ内の壁面や構成部品の表面、ターゲット表面に付着してしまう。チャンバ内の壁面や構成部品の表面、ターゲット表面に付着した水分やガスは徐々に蒸発してチャンバ内に拡散するため、スパッタ成膜に悪影響を及ぼす。

【0005】

従来、これらチャンバ外から持ち込まれるガスや水分などをチャンバ内から除去するため、チャンバ内のガスを排気するシステムによってチャンバ内を真空引きする(例えば、特許文献3参照)、真空引きと同時並行でチャンバ壁面にベーキングを行う(例えば、特許文献4,5参照)などが知られている。またターゲット表面に付着したガスを取り除くため、成膜プロセスと同等の条件でスパッタ成膜を行い、ターゲット表面を清浄化するプレスパッタ処理などを行う。

【0006】

上記特許文献3,4または5記載の方法ではチャンバ外から持ち込まれた水分やガス成分を取り除くことは可能であるが、チャンバ内の壁面や構成部品、ターゲット表面に付着していたパーティクルが剥離した場合、効果的に取り除くことが出来ない。その為、構成部品や防着シールドの交換などをした場合、一定時間の間は不要基板に対して成膜を行う事で、成膜基板に付着してしまう異物量を安定化させる作業を行う。しかしながら、これらの作業には時間が掛かるため装置の稼働時間の低下、またターゲット材料の無駄な消費、防着シールドへの不要な付着物の増加など問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−87835号公報

【特許文献2】特開平10−275694号公報

【特許文献3】特開2008−248825号公報

【特許文献4】特開平2−46726号公報

【特許文献5】特開2010−84211号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は以上の点に鑑み、真空成膜装置に発生するパーティクルをスパッタリングすることなく、低減することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に記載の発明は、成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法である。

【0010】

また請求項2に記載の発明は、前記クリーニング基板が非磁性体材料であることを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0011】

また請求項3に記載の発明は、前記クリーニング基板がガラスまたはガラス表面に一層以上の樹脂材料が成膜されている事を特徴とする請求項2に記載のスパッタクリーニング方法である。

【0012】

また請求項4に記載の発明は、前記クリーニング基板の少なくとも成膜面側が粗面処理されている事を特徴とする請求項2乃至3のいずれかに記載のスパッタクリーニング方法である。

【0013】

請求項5に記載の発明は、前記クリーニング基板の搬入した際に、クリーニングガスを導入することを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0014】

また請求項6に記載の発明は、前記クリーニングガスの導入孔が、プロセスガス導入孔と異なる場所に設けられていることを特徴とする請求項6に記載のスパッタクリーニング方法である。

【0015】

また請求項7に記載の発明は、クリーニングガスを導入した際の圧力が、スパッタ成膜条件の圧力よりも高圧であること特徴とする請求項5乃至6のいずれかに記載のスパッタクリーニング方法である。

【0016】

また請求項8に記載の発明は、前記磁石が永久磁石であることを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0017】

また請求項9に記載の発明は、前記永久磁石が両面着磁されたマグネットシートであることを特徴とする請求項8に記載のスパッタクリーニング方法である。

【0018】

また請求項10に記載の発明は、前記永久磁石が両面着磁された焼結磁石であることを特徴とする請求項8に記載のスパッタクリーニング方法である。

【0019】

また請求項11に記載の発明は、成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記真空容器内の基板に接触可能な電磁石を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法である。

【発明の効果】

【0020】

本発明によれば、このスパッタクリーニング方法では、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆面に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面側に付着させる事により異物を吸着し、結果として真空容器内の異物を低減することが可能となる。

【0021】

本発明によれば、異物を付着されるクリーニング基板において、非磁性体材料を用いる事により非捕捉面側に設置した磁石からの磁力を低下させないため、磁力による異物の捕捉数が増え、異物低減に効果がある。また、材料として粘着性のある樹脂材料をクリーニング基板表面に薄膜あるいは厚膜を成膜することにより、磁力によりクリーニング基板表面に付着した異物の再剥離を防止することが可能となる。基板表面または基板上樹脂膜の表面を粗面化することにより、クリーニング基板の付着可能面積が増え、除去可能な異物数を増やすことが可能となる。

【0022】

本発明によれば、真空容器内にクリーニング基板を搬入した後にクリーニングガスを導入することで、真空容器内の壁面、構成部品、ターゲットなどに付着していた剥離しやすい異物がガスによる対流により浮遊することで効果的に異物を除去する事が可能となる。また、クリーニングガスの導入孔がプロセスガス導入孔と異なる場所に設けられている事で、真空容器内の異物が堆積しやすい部分にクリーニングガスを導入することが可能となり、クリーニング性能が向上する。更に、クリーニングガスを導入した際に、所望のスパッタ成膜条件よりも高圧になるように調節することで、スパッタ成膜中に成膜基板に付着する可能性がある異物を除去する事が可能となる。

【0023】

本発明によれば、磁石として永久磁石を用いる事で処理中に磁力が低下せず、安定してクリーニングを行う事が可能となる。永久磁石として、両面着磁されたマグネットシートを用いる事で、クリーニング基板のサイズおよび外形に柔軟に対応することが可能となる。また、永久磁石として焼結磁石を用いる事で、異物が集中する場所に磁力を高くすることができ、効率的に異物を除去する事が可能となる。

【0024】

本発明によれば、このスパッタクリーニング方法では、真空容器内に電磁石を配備する事により、前記基板の捕捉面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉

面の逆面に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面側に付着させ、異物を除去する事が可能となる。

【図面の簡単な説明】

【0025】

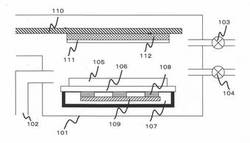

【図1】チャンバ構造の断面模式図

【図2】クリーニング基板と磁石配置の断面模式図

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施形態の説明において参照する図面は、本発明の構成を説明するためのものであり、図示される各部材の大きさや厚さ、寸法の比率等についてはそのまま実施の形態を表すものではない。

【0027】

まず図1のチャンバ構造の断面模式図に示すように、本発明の説明に使用するのは一般的なマグネトロンスパッタ装置である。チャンバ101は十分に真空となる排気量の真空ポンプ接続された排気機構102に繋がれている。チャンバ外から配管によりプロセスガス103とクリーニングガス104が流量制御された状態で注入され、ターゲット105に電圧を印加することでプラズマを発生させる。ターゲット105はターゲットを保持するバッキングプレート106と、バッキングプレート106を冷却する冷却水107、プラズマを閉じ込めるためのマグネット108、マグネットを揺動する揺動機構109により構成されている。ここでターゲット105に電圧を印可する電源装置および配線に関しては図示が省略されている。チャンバ内に基板を搬入する基板搬送機構110が具備されており、基板搬送機構110によりクリーニング基板111がチャンバ内に搬送され、ターゲット105に対向する位置に設置されている。磁石112はクリーニング基板111の捕捉面と反対側に設置されている。

【0028】

本発明が適応可能なスパッタ装置としては、基板搬送機構110によりチャンバ内に基板を導入可能な装置であれば可能であり、ロードロック方式基板搬送、インターバック方式基板搬送、インライン方式基板搬送、ラックアンドピニオン方式基板搬送、サイドスライド方式基板搬送、真空アーム方式基板搬送、真空リターン方式基板搬送、トランスファーロッド方式基板搬送など公知の搬送方法を好適に用いる事が出来る。

【0029】

プラズマを生成する放電方法としては、2極スパッタ方式、3極スパッタ方式、4極スパッタ方式、マグネトロンスパッタ方式、セルフスパッタ方式、対向電極スパッタ方式、対向ターゲットスパッタ方式、ECRスパッタ方式、高周波スパッタ方式、反応性スパッタ方式、バイアススパッタ方式、ゲッタスパッタ方式、ミラートロンスパッタ方式、ガスフロースパッタ方式、イオンビームスパッタ方式、デュアルイオンビームスパッタ方式、ACスパッタ方式、MFスパッタ方式、除電スパッタ方式などの公知の放電方法を用いる事ができ、本発明のクリーニング方法は放電方法に制限されず好適に用いる事ができる。

【0030】

クリーニング基板111としては、例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシート、これに加えて、上記のプラスチックフィルムやシートに酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム等の金属窒化物、酸窒化珪素等の金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコーン樹脂、ポリエステル樹脂等の高分子樹脂膜を単層もしくは積層させた基板や、アルミニウムやステンレス等の金属箔、シ

ート、板、プラスチックフィルムやシートにアルミニウム、銅、ステンレス等の金属膜を積層させた基板等を用いることができる。

【0031】

上述した基板のなかで、特に非磁性体材料が好適に用いる事ができる。ここで「非磁性体材料」とは反強磁性、常磁性、反磁性の性質を持つ材料の総称として使用する。非磁性体材料の中でも非透磁率が1.0、つまり真空の透磁率に近ければ良く、アルミニウムやガラスなどがより好適に用いる事ができる。比透磁率が高くなるにつれて、後述する磁石からの磁力が通りづらくなり、異物を引き寄せる力が低下してしまう。基板厚みを薄くすることで磁力の通りやすさを制御することが可能であるが、根本的な解決には至らない。

【0032】

クリーニング基板111としては、基板搬送機構によりチャンバに搬送することを考慮すると、軽量であれば好適に用いる事が可能となる。基板形状に関しては特に制限されることなく搬送可能であれば用いる事が可能であるが、少なくともクリーニング後に成膜する基板サイズと同等以上の面積がある捕捉面が存在することが好ましい。これらのクリーニング基板の捕捉面に各種前処理を行った後にチャンバに搬送しても良い。クリーニング基板に吸着する異物により処理方法が異なるが、捕捉面の接触角を低下される、帯電させる、凹凸形状を形成し表面積を広げるなどの処理を各種装置により行っても良い。

【0033】

上述したクリーニング基板111の捕捉表面に樹脂材料を設けることも可能である。樹脂材料としては、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテンなどのポリオレフィンや、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ポリカーボネートなどからなる樹脂膜を単層もしくは積層しても良い。

【0034】

異物の捕捉を促進するため、樹脂材料に粘着性を付与あるいは積層しても良く、材料構成についてとくに限定されず、アクリル系やゴム系など通常の粘着材料がいずれも使用できる。これらの中でも、アクリル系の粘着材料として、重量平均分子量が10万以下の成分が10重量% 以下であるアクリル系ポリマーを主剤としたものが、とくに好ましい。上記のアクリル系ポリマーは、(メタ) アクリル酸アルキルエステルを主モノマーとし、これに必要により共重合可能な他のモノマーを加えたモノマー混合物を重合反応させることにより、合成できるものである。粘着材料は、シリコンウエハ( ミラー面) に対する180度引き剥がし粘着力が0.01〜10N/10mm幅、好ましくは0.05〜5N/10mm幅であるのがよい。粘着力が高すぎると、真空容器内で他の構成部材に接触した際に粘着材料が剥離し、異物となる可能性があるためである。粘着材料の厚さは、とくに限定されないが、通常、5〜100μm、好ましくは5〜30μm程度であるのがよい。

【0035】

チャンバ内にクリーニングガス導入機構104よりクリーニングガスを導入することにより、圧力差による対流を発生させることで異物を浮遊させてクリーニング基板の捕捉面に付着させる。チャンバ内部の大気を真空引きする課程でも、圧力変化による異物の舞い上がりが発生するが、高真空状態に移行すると異物は舞い上がり辛くなり、クリーニング性能が低下する。しかしながらクリーニングガスを間欠または継続して流すことで気流による圧力変化が発生し、継続したクリーニング性能を得ることが可能となる。

【0036】

クリーニングガスとしては、チャンバ内にガスによる気流および圧力変化を発生できれば良く、特に限定されず、各種活性ガスまたは不活性ガスを用いることが可能である。それらの中でも特に、真空排気機構への影響などを鑑みるとアルゴンなどの不活性ガスを用いる事で、配管や装置部品の劣化を抑えることが可能となり、好適に用いることが出来る

。また、プロセスガス導入機構103より導入するプロセスガスと同じガスをクリーニングガスとして用いる事で、ガス導入機構を削減することなども可能である。

【0037】

プロセスガスとクリーニングガスを異なる導入機構から導入する場合、導入口の位置を調節することでクリーニング性能を向上させる事が可能である。プロセスガス導入口は生成膜の品質およびプロセス条件に影響するため、通常、成膜材料ターゲット周辺あるいは成膜基板周辺などに設ける必要がある。クリーニングガスの導入口に関しては設置箇所の制限が無いため、異物が発生する場所に気流が当たるように設置することで、クリーニング性能を向上させる事が可能となる。また、導入口の数に関しても複数個設けることも可能である。

【0038】

クリーニングガスを導入する際、ガス流量は大流量に流せば対流が大きくなるが、真空排気機構の排気性能によるため特に制限されるものではない。しかしながら、ガス流量を制御するマスフローコントローラーは機器ごとに最大流量に対して±1%程度の制御幅があることなどを考慮すると、10〜1000sccm(mL)の範囲であれば用いる事ができ、50〜300sccm(mL)の範囲であれば好適に用いることが可能である。通常、ガスを一定流量で流し、排気性能を制御してチャンバ内の圧力を制御する。この際、真空排気機構と真空容器であるチャンバ間の配管にバタフライバルブ、スロットルバルブ、ペンドロールバルブなどのコンダクタンス可変バルブによりバルブ開度を変化させることで圧力を制御する。クリーニング時の圧力は、ガスが流れる事による対流が発生すればクリーニングされるため、特に制限されるものではない。しかしながら、成膜プロセス条件よりも高圧になるようにクリーニングガス流量、可変バルブ開度を制御することで成膜時の異物を効率的に除去する事が可能となる。

【0039】

磁石112としては、例えば、バリウムフェライト、ストロンチウムフェライトなどのフェライト磁石、アルニコ、サマリウムコバルト、ネオジムなどの金属磁石、フェライトゴム、ネオジムゴムなどのゴム磁石、フェライトプラスチック、ネオジムプラスチックなどのプラスチック磁石、電磁石を用いることができる。また前記磁石は1種類のみでなく2種類以上の材料を同時に用いることができる。

【0040】

上述したように磁石112に関して特に制限されないが、基板搬送機構もちいてクリーニング基板111と磁石112をチャンバに搬送することを考慮すると軽量であれば好適に用いる事が可能となる。基板形状が各種ある場合は、形状自由度が大きく、軽量かつ柔軟性があり基板への密着性が高いラバーマグネットが好ましい。大面積の基板であれば、磁力を選択することができ、磁石の密度も変更可能な焼結磁石が好ましい。着磁の種類に関しては、両面着磁では磁石ホルダ上部の部材と干渉する可能性が残るため、片面着磁であれば好適に用いる事が可能である。磁力に関しては成膜される材料により異なるが、クリーニング基板の捕捉表面の水平磁力密度が100mT以上ならば用いる事が可能である。

【0041】

またクリーニング基板の捕捉面側に磁力が発生すれば良く、磁石を固定して配置するような中間部材を挟んでも良い。中間部材は比透磁率が1.0以上ならば磁力の低下も少なく、十分な剛性を有するものであれば特に制限されないが、特に板厚0.3〜10mmでヤング率10GPa以上の材質であることが好ましい。板厚が0.3mmより小さい場合でも剛性の高い材料を用いれば良いが、薄くなることで破損や変形し易くなり、取り扱いに注意を要する。又、板厚を10mmより大きくしても効果上あまり差異がなく、逆にその板厚分だけ基板と磁石との距離が離れるため、余分に磁力の高い磁石が必要になり、重量の増加により保持装置への負荷が多くなる場合があり、上記範囲あれば十分である。

【0042】

磁石として電磁石を装置に配備すれば、基板搬送機構への重量負荷による影響が解消可

能である。電磁石により磁場を発生させるため、上述したクリーニング基板のみをチャンバに搬送すればよい。搬送されたクリーニング基板は、チャンバ内の基板支持体により固定され電磁石が移動し捕捉面裏側に配置される。または、電磁石近傍に支持体あるいは静電チャック機構などにより固定される。

【0043】

図2に本発明のクリーニング基板と磁石配置の断面模式図を示す。なお本発明の構造は図2の構成に限定されるものではない。クリーニング基板と磁石を基板搬送機構によりチャンバ内へ搬送する際、可能であれば一体化して搬送することが好ましい。クリーニング基板と磁石を密着させることで磁力が損なわれず、かつ、複数回搬送を繰り返すことによる手間を省略することが可能である。

【0044】

図2(a)にはクリーニング基板201とマグネットシート202が密着されており、支持体203により一体化されている。またマグネットシート202は厚みによるが柔らかくたわみやすいため、図2(b)に示すように上述した中間体204内に挟み込んでも良い。この場合、支持体203はクリーニング基板201とマグネットシート202を含む中間体204を保持する。中間体204は磁石を挟持だけでなく、図2(c)のように焼結磁石205などを規則的な配置するまたは意図的な場所に配置するために使用することも可能である。また図2(d)に示すように、中間体204は必ずしも磁石の周囲を覆う必要は無い。磁石は図2(d)に示すようにマグネットシート202と焼結磁石205の両方を共に使用することも可能である。

【実施例】

【0045】

次に、上述した本発明のクリーニング基板およびクリーニング処理の実施例について説明する。なお本発明は下記の実施例によって制限されない。本発明のクリーニング基板およびクリーニング処理を用いた実施例1,2,3と通常の基板を用いた比較例1を参照し実施例について説明する。

【0046】

<実施例1>

異物量の評価方法は、クリーニング処理前後でのクリーニング基板または成膜基板の表面(クリーニング基板では捕捉面、成膜基板では成膜面)に付着した異物数を計測した。その後、プロセス後の異物量から処理前の異物量を差し引いて、異物量の評価値とした。クリーニング性能の評価方法として、本検討では5回クリーニング処理を行った後、スパッタ成膜をした基板の成膜面に付着した異物量を測定し、評価値とした。

【0047】

測定用の基板はクリーニング処理前に枚葉式基板洗浄装置を用いて評価面の洗浄を行っている。基本的な洗浄手順としては、UVオゾン処理、ブラシ洗浄、メガソニックシャワー、2流体シャワー、水切りという順番である。

【0048】

異物量の検出は、レーザ散乱方式に結像検出光学系を組み合わせた基板異物検査装置IQ−530(東レエンジニアリング)を用いた。異物のサイズは、S(1〜3μm)、M(3〜5μm)、L(5μm以上)にクラス分けした。

【0049】

クリーニング基板として400×500mmサイズ、0.7mm厚みの無アルカリガラス、磁石としてフェライト磁石粉末を合成ゴムからなるフェライトラバーマグネットを用いた。ラバーマグネットのサイズはクリーニング基板よりも大きく450×550mmとし、ラバーマグネットをアルミニウムの支持体により保持し、クリーニング基板との支持体を密着させた。クリーニング基板の固定はアルミニウム製の基板ホルダを使用した。

【0050】

ロードロック式スパッタ装置を用いて、前記クリーニング基板を基板搬送機構により成膜室に搬入した。搬入後、真空排気機構により1.0×10−4Pa以下の状態で安定す

るまで排気し、その後、30分のあいだ前述の雰囲気下に放置し、クリーニング処理を行った。クリーニング処理後、基板をスパッタ装置から取り出し、異物量の測定を行った。なお、クリーニング処理は5回行い、クリーニング基板はそのたびに新しく準備し、磁石および支持体は同一の物を使用した。上記、クリーニング処理によりクリーニング基板に付着した異物数は5回の合計で4472個であった。

【0051】

スパッタ成膜の検査基板としては400×500mmサイズ、0.7mm厚みの無アルカリガラス上に、CrOを15nm、Crを100nmと積層したものを用いた。検出結果の安定化を目的として、ガラス上にクロム積層膜を形成した。次いで、検査基板上にスパッタにより成膜を行った。

【0052】

成膜条件は、純度99.9%のモリブデン金属ターゲットを用い、プロセスガスとして不活性ガスと反応性ガスを配管内で混合して導入した。不活性ガスとしてはアルゴン、反応性ガスとして酸素を導入した。ターゲットの電力密度を1.6W/cm2、ガス導入比率はアルゴンが3に対して酸素を1.7とし、スパッタリング時の真空度を0.4Paとなるように、排気バルブまたはガス導入量を調節した。30分間の成膜で100nmの酸化モリブデンを形成した。

【0053】

スパッタ成膜後に検査装置により異物量を測定した結果、合計318個(Sサイズ:186、Mサイズ:82、Lサイズ:50)となった。

【0054】

<実施例2>

クリーニング基板として、400×500mm、サイズ、0.7mm厚みの無アルカリガラス上に樹脂膜を形成した基板を用いた。樹脂膜の材料としては付加反応型シリコーン粘着剤(SD−4570,東レ・ダウコーニングシリコーン株式会社製)を用い、ナイフロールコーターでダイレクト塗工した。塗布厚は30μmとした。

【0055】

上記の樹脂膜付きクリーニング基板を実施例1と同様の磁石および支持体を使用してクリーニング処理した時、クリーニング基板に付着した異物数は5回の合計で5993個であった。また、次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計242個(Sサイズ:133、Mサイズ:89、Lサイズ:20)となった。

【0056】

<実施例3>

クリーニング基板として実施例2と同様の樹脂膜付きクリーニング基板を使用し、実施例1と同様の磁石および支持体を使用し、ロードロック式スパッタ装置を用いて、前記クリーニング基板を基板搬送機構により成膜室に搬入した。搬入後、真空排気機構により1.0×10−4Pa以下の状態で安定するまで排気し、その後、不活性ガスであるアルゴンを150sccmの流量でチャンバ内に導入し、圧力が1.3Paで安定するように真空排気機構とのバルブを調節した。圧力が安定した状態で30分のあいだ前述の雰囲気下に放置し、クリーニング処理を行った。上記、クリーニング処理によりクリーニング基板に付着した異物数を測定した結果、5回の合計で7032個であった。

【0057】

次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計168個(Sサイズ:114、Mサイズ:48、Lサイズ:6)となった。

【0058】

<比較例1>

クリーニング基板として、400×500mm、サイズ、0.7mm厚みの無アルカリガラスを用いた。捕捉面の裏側に磁石を配置せず、クリーニング基板の固定はアルミニウ

ム製の基板ホルダを使用した。

【0059】

上述したクリーニング基板を実施例1と同様の条件でクリーニング処理した結果、クリーニング基板に付着した異物数は5回の合計で3197個であった。また、次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計537個(Sサイズ:307、Mサイズ:166、Lサイズ:64)となった。

【0060】

上記実施例および比較例でのクリーニング処理回数別の異物サイズと個数を示したものを表1に示す。

【0061】

【表1】

【0062】

また、実施例1,2,3および比較例1を比較した結果を表2に示す。

【0063】

【表2】

【0064】

比較例1として本発明のクリーニング基板およびクリーニング処理を行っていない場合、クリーニング処理による異物の捕捉量が少なく、スパッタ成膜時の異物量が多いことが分かる。次いで、比較例1に対して本発明のクリーニング基板およびクリーニング処理を行った実施例1,2及び実施例3ではクリーニング処理によって異物を多く捕捉する事が可能であるため、スパッタ成膜時の異物量を少なくすることが可能となった。

【産業上の利用可能性】

【0065】

このスパッタクリーニング方法により、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆面に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面側に付着させる事により異物を吸着し、結果として真空用内の異物を低減することが可能となる。

【符号の説明】

【0066】

101…チャンバ

102…真空排気機構

103…プロセスガス

104…クリーニングガス

105…ターゲット

106…バッキングプレート

107…冷却水

108…マグネット

109…揺動機構

110…基板搬送機構

111…クリーニング基板

112…磁石

201…クリーニング基板

202…マグネットシート

203…支持体

204…中間体

205…焼結磁石

【技術分野】

【0001】

本発明は、真空成膜装置のクリーニング方法に関し、特に、スパッタ成膜装置をクリーニングするクリーニング基板、及び、該クリーニング基板を使用したスパッタクリーニング方法に関する。

【背景技術】

【0002】

減圧化のチャンバ内で反応性の低いプロセスガスとしてアルゴンガス(以下Arガスという)等の中でプラズマを生成してArイオンをターゲットに衝突させることによりターゲット物質をスパッタし、ターゲットに対向して配置した基板の表面に薄膜を堆積させる方法は、スパッタ方法として知られている。そのうち、複合材料や化合物の薄膜を作製するために、Arガスに適量の反応性ガスを添加し、ターゲット物質と反応性ガスを基板上で反応させながら成膜させる方法は反応性スパッタ法として知られている。また基板上の薄膜作製での成膜速度を向上するために、ターゲットの背面に配置したマグネットによりターゲット表面近傍に磁場を生成しプラズマを高密度にする手法をマグネトロンスパッタ法といい、広く普及した成膜技術となっている。

【0003】

マグネトロンスパッタ法などで基板上に薄膜形成を行うと、反応性ガスを用いるプラズマプロセスに起因する反応性生成物が発生し、前記反応性生成物の一部がパーティクル(異物)としてチャンバ内を浮遊する事になる。この浮遊しているパーティクルが基板上に付着すると、前記基板から製造される製品、例えば、半導体デバイスにおいて配線短絡が発生し、半導体デバイスの歩留まりが低下する。またスパッタリングを繰り返し行う事で、スパッタリング装置のカソード又はチャンバ内部の壁面にスパッタ成膜材料が付着する。チャンバ内部が過度に汚れるのを防止するためチャンバ内には防着シールドなどが設置されている(例えば、特許文献1,2参照)。しかしながら、スパッタリングを繰り返すことでターゲット材料が防着シールドに付着物として堆積していくことになる。

【0004】

こうした付着物などは、装置に備えられている逆スパッタ機構などのドライクリーニングでは完全に除去する事が出来ないため、定期的に防着シールドを交換するなどの対策をとる。防着シールドの交換などはチャンバが大気開放されるため、チャンバ外に存在する大気中の水分やガス、パーティクルがチャンバ内の壁面や構成部品の表面、ターゲット表面に付着してしまう。チャンバ内の壁面や構成部品の表面、ターゲット表面に付着した水分やガスは徐々に蒸発してチャンバ内に拡散するため、スパッタ成膜に悪影響を及ぼす。

【0005】

従来、これらチャンバ外から持ち込まれるガスや水分などをチャンバ内から除去するため、チャンバ内のガスを排気するシステムによってチャンバ内を真空引きする(例えば、特許文献3参照)、真空引きと同時並行でチャンバ壁面にベーキングを行う(例えば、特許文献4,5参照)などが知られている。またターゲット表面に付着したガスを取り除くため、成膜プロセスと同等の条件でスパッタ成膜を行い、ターゲット表面を清浄化するプレスパッタ処理などを行う。

【0006】

上記特許文献3,4または5記載の方法ではチャンバ外から持ち込まれた水分やガス成分を取り除くことは可能であるが、チャンバ内の壁面や構成部品、ターゲット表面に付着していたパーティクルが剥離した場合、効果的に取り除くことが出来ない。その為、構成部品や防着シールドの交換などをした場合、一定時間の間は不要基板に対して成膜を行う事で、成膜基板に付着してしまう異物量を安定化させる作業を行う。しかしながら、これらの作業には時間が掛かるため装置の稼働時間の低下、またターゲット材料の無駄な消費、防着シールドへの不要な付着物の増加など問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−87835号公報

【特許文献2】特開平10−275694号公報

【特許文献3】特開2008−248825号公報

【特許文献4】特開平2−46726号公報

【特許文献5】特開2010−84211号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は以上の点に鑑み、真空成膜装置に発生するパーティクルをスパッタリングすることなく、低減することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に記載の発明は、成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法である。

【0010】

また請求項2に記載の発明は、前記クリーニング基板が非磁性体材料であることを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0011】

また請求項3に記載の発明は、前記クリーニング基板がガラスまたはガラス表面に一層以上の樹脂材料が成膜されている事を特徴とする請求項2に記載のスパッタクリーニング方法である。

【0012】

また請求項4に記載の発明は、前記クリーニング基板の少なくとも成膜面側が粗面処理されている事を特徴とする請求項2乃至3のいずれかに記載のスパッタクリーニング方法である。

【0013】

請求項5に記載の発明は、前記クリーニング基板の搬入した際に、クリーニングガスを導入することを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0014】

また請求項6に記載の発明は、前記クリーニングガスの導入孔が、プロセスガス導入孔と異なる場所に設けられていることを特徴とする請求項6に記載のスパッタクリーニング方法である。

【0015】

また請求項7に記載の発明は、クリーニングガスを導入した際の圧力が、スパッタ成膜条件の圧力よりも高圧であること特徴とする請求項5乃至6のいずれかに記載のスパッタクリーニング方法である。

【0016】

また請求項8に記載の発明は、前記磁石が永久磁石であることを特徴とする請求項1に記載のスパッタクリーニング方法である。

【0017】

また請求項9に記載の発明は、前記永久磁石が両面着磁されたマグネットシートであることを特徴とする請求項8に記載のスパッタクリーニング方法である。

【0018】

また請求項10に記載の発明は、前記永久磁石が両面着磁された焼結磁石であることを特徴とする請求項8に記載のスパッタクリーニング方法である。

【0019】

また請求項11に記載の発明は、成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記真空容器内の基板に接触可能な電磁石を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法である。

【発明の効果】

【0020】

本発明によれば、このスパッタクリーニング方法では、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆面に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面側に付着させる事により異物を吸着し、結果として真空容器内の異物を低減することが可能となる。

【0021】

本発明によれば、異物を付着されるクリーニング基板において、非磁性体材料を用いる事により非捕捉面側に設置した磁石からの磁力を低下させないため、磁力による異物の捕捉数が増え、異物低減に効果がある。また、材料として粘着性のある樹脂材料をクリーニング基板表面に薄膜あるいは厚膜を成膜することにより、磁力によりクリーニング基板表面に付着した異物の再剥離を防止することが可能となる。基板表面または基板上樹脂膜の表面を粗面化することにより、クリーニング基板の付着可能面積が増え、除去可能な異物数を増やすことが可能となる。

【0022】

本発明によれば、真空容器内にクリーニング基板を搬入した後にクリーニングガスを導入することで、真空容器内の壁面、構成部品、ターゲットなどに付着していた剥離しやすい異物がガスによる対流により浮遊することで効果的に異物を除去する事が可能となる。また、クリーニングガスの導入孔がプロセスガス導入孔と異なる場所に設けられている事で、真空容器内の異物が堆積しやすい部分にクリーニングガスを導入することが可能となり、クリーニング性能が向上する。更に、クリーニングガスを導入した際に、所望のスパッタ成膜条件よりも高圧になるように調節することで、スパッタ成膜中に成膜基板に付着する可能性がある異物を除去する事が可能となる。

【0023】

本発明によれば、磁石として永久磁石を用いる事で処理中に磁力が低下せず、安定してクリーニングを行う事が可能となる。永久磁石として、両面着磁されたマグネットシートを用いる事で、クリーニング基板のサイズおよび外形に柔軟に対応することが可能となる。また、永久磁石として焼結磁石を用いる事で、異物が集中する場所に磁力を高くすることができ、効率的に異物を除去する事が可能となる。

【0024】

本発明によれば、このスパッタクリーニング方法では、真空容器内に電磁石を配備する事により、前記基板の捕捉面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉

面の逆面に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面側に付着させ、異物を除去する事が可能となる。

【図面の簡単な説明】

【0025】

【図1】チャンバ構造の断面模式図

【図2】クリーニング基板と磁石配置の断面模式図

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下の実施形態の説明において参照する図面は、本発明の構成を説明するためのものであり、図示される各部材の大きさや厚さ、寸法の比率等についてはそのまま実施の形態を表すものではない。

【0027】

まず図1のチャンバ構造の断面模式図に示すように、本発明の説明に使用するのは一般的なマグネトロンスパッタ装置である。チャンバ101は十分に真空となる排気量の真空ポンプ接続された排気機構102に繋がれている。チャンバ外から配管によりプロセスガス103とクリーニングガス104が流量制御された状態で注入され、ターゲット105に電圧を印加することでプラズマを発生させる。ターゲット105はターゲットを保持するバッキングプレート106と、バッキングプレート106を冷却する冷却水107、プラズマを閉じ込めるためのマグネット108、マグネットを揺動する揺動機構109により構成されている。ここでターゲット105に電圧を印可する電源装置および配線に関しては図示が省略されている。チャンバ内に基板を搬入する基板搬送機構110が具備されており、基板搬送機構110によりクリーニング基板111がチャンバ内に搬送され、ターゲット105に対向する位置に設置されている。磁石112はクリーニング基板111の捕捉面と反対側に設置されている。

【0028】

本発明が適応可能なスパッタ装置としては、基板搬送機構110によりチャンバ内に基板を導入可能な装置であれば可能であり、ロードロック方式基板搬送、インターバック方式基板搬送、インライン方式基板搬送、ラックアンドピニオン方式基板搬送、サイドスライド方式基板搬送、真空アーム方式基板搬送、真空リターン方式基板搬送、トランスファーロッド方式基板搬送など公知の搬送方法を好適に用いる事が出来る。

【0029】

プラズマを生成する放電方法としては、2極スパッタ方式、3極スパッタ方式、4極スパッタ方式、マグネトロンスパッタ方式、セルフスパッタ方式、対向電極スパッタ方式、対向ターゲットスパッタ方式、ECRスパッタ方式、高周波スパッタ方式、反応性スパッタ方式、バイアススパッタ方式、ゲッタスパッタ方式、ミラートロンスパッタ方式、ガスフロースパッタ方式、イオンビームスパッタ方式、デュアルイオンビームスパッタ方式、ACスパッタ方式、MFスパッタ方式、除電スパッタ方式などの公知の放電方法を用いる事ができ、本発明のクリーニング方法は放電方法に制限されず好適に用いる事ができる。

【0030】

クリーニング基板111としては、例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシート、これに加えて、上記のプラスチックフィルムやシートに酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム等の金属窒化物、酸窒化珪素等の金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコーン樹脂、ポリエステル樹脂等の高分子樹脂膜を単層もしくは積層させた基板や、アルミニウムやステンレス等の金属箔、シ

ート、板、プラスチックフィルムやシートにアルミニウム、銅、ステンレス等の金属膜を積層させた基板等を用いることができる。

【0031】

上述した基板のなかで、特に非磁性体材料が好適に用いる事ができる。ここで「非磁性体材料」とは反強磁性、常磁性、反磁性の性質を持つ材料の総称として使用する。非磁性体材料の中でも非透磁率が1.0、つまり真空の透磁率に近ければ良く、アルミニウムやガラスなどがより好適に用いる事ができる。比透磁率が高くなるにつれて、後述する磁石からの磁力が通りづらくなり、異物を引き寄せる力が低下してしまう。基板厚みを薄くすることで磁力の通りやすさを制御することが可能であるが、根本的な解決には至らない。

【0032】

クリーニング基板111としては、基板搬送機構によりチャンバに搬送することを考慮すると、軽量であれば好適に用いる事が可能となる。基板形状に関しては特に制限されることなく搬送可能であれば用いる事が可能であるが、少なくともクリーニング後に成膜する基板サイズと同等以上の面積がある捕捉面が存在することが好ましい。これらのクリーニング基板の捕捉面に各種前処理を行った後にチャンバに搬送しても良い。クリーニング基板に吸着する異物により処理方法が異なるが、捕捉面の接触角を低下される、帯電させる、凹凸形状を形成し表面積を広げるなどの処理を各種装置により行っても良い。

【0033】

上述したクリーニング基板111の捕捉表面に樹脂材料を設けることも可能である。樹脂材料としては、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテンなどのポリオレフィンや、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ポリカーボネートなどからなる樹脂膜を単層もしくは積層しても良い。

【0034】

異物の捕捉を促進するため、樹脂材料に粘着性を付与あるいは積層しても良く、材料構成についてとくに限定されず、アクリル系やゴム系など通常の粘着材料がいずれも使用できる。これらの中でも、アクリル系の粘着材料として、重量平均分子量が10万以下の成分が10重量% 以下であるアクリル系ポリマーを主剤としたものが、とくに好ましい。上記のアクリル系ポリマーは、(メタ) アクリル酸アルキルエステルを主モノマーとし、これに必要により共重合可能な他のモノマーを加えたモノマー混合物を重合反応させることにより、合成できるものである。粘着材料は、シリコンウエハ( ミラー面) に対する180度引き剥がし粘着力が0.01〜10N/10mm幅、好ましくは0.05〜5N/10mm幅であるのがよい。粘着力が高すぎると、真空容器内で他の構成部材に接触した際に粘着材料が剥離し、異物となる可能性があるためである。粘着材料の厚さは、とくに限定されないが、通常、5〜100μm、好ましくは5〜30μm程度であるのがよい。

【0035】

チャンバ内にクリーニングガス導入機構104よりクリーニングガスを導入することにより、圧力差による対流を発生させることで異物を浮遊させてクリーニング基板の捕捉面に付着させる。チャンバ内部の大気を真空引きする課程でも、圧力変化による異物の舞い上がりが発生するが、高真空状態に移行すると異物は舞い上がり辛くなり、クリーニング性能が低下する。しかしながらクリーニングガスを間欠または継続して流すことで気流による圧力変化が発生し、継続したクリーニング性能を得ることが可能となる。

【0036】

クリーニングガスとしては、チャンバ内にガスによる気流および圧力変化を発生できれば良く、特に限定されず、各種活性ガスまたは不活性ガスを用いることが可能である。それらの中でも特に、真空排気機構への影響などを鑑みるとアルゴンなどの不活性ガスを用いる事で、配管や装置部品の劣化を抑えることが可能となり、好適に用いることが出来る

。また、プロセスガス導入機構103より導入するプロセスガスと同じガスをクリーニングガスとして用いる事で、ガス導入機構を削減することなども可能である。

【0037】

プロセスガスとクリーニングガスを異なる導入機構から導入する場合、導入口の位置を調節することでクリーニング性能を向上させる事が可能である。プロセスガス導入口は生成膜の品質およびプロセス条件に影響するため、通常、成膜材料ターゲット周辺あるいは成膜基板周辺などに設ける必要がある。クリーニングガスの導入口に関しては設置箇所の制限が無いため、異物が発生する場所に気流が当たるように設置することで、クリーニング性能を向上させる事が可能となる。また、導入口の数に関しても複数個設けることも可能である。

【0038】

クリーニングガスを導入する際、ガス流量は大流量に流せば対流が大きくなるが、真空排気機構の排気性能によるため特に制限されるものではない。しかしながら、ガス流量を制御するマスフローコントローラーは機器ごとに最大流量に対して±1%程度の制御幅があることなどを考慮すると、10〜1000sccm(mL)の範囲であれば用いる事ができ、50〜300sccm(mL)の範囲であれば好適に用いることが可能である。通常、ガスを一定流量で流し、排気性能を制御してチャンバ内の圧力を制御する。この際、真空排気機構と真空容器であるチャンバ間の配管にバタフライバルブ、スロットルバルブ、ペンドロールバルブなどのコンダクタンス可変バルブによりバルブ開度を変化させることで圧力を制御する。クリーニング時の圧力は、ガスが流れる事による対流が発生すればクリーニングされるため、特に制限されるものではない。しかしながら、成膜プロセス条件よりも高圧になるようにクリーニングガス流量、可変バルブ開度を制御することで成膜時の異物を効率的に除去する事が可能となる。

【0039】

磁石112としては、例えば、バリウムフェライト、ストロンチウムフェライトなどのフェライト磁石、アルニコ、サマリウムコバルト、ネオジムなどの金属磁石、フェライトゴム、ネオジムゴムなどのゴム磁石、フェライトプラスチック、ネオジムプラスチックなどのプラスチック磁石、電磁石を用いることができる。また前記磁石は1種類のみでなく2種類以上の材料を同時に用いることができる。

【0040】

上述したように磁石112に関して特に制限されないが、基板搬送機構もちいてクリーニング基板111と磁石112をチャンバに搬送することを考慮すると軽量であれば好適に用いる事が可能となる。基板形状が各種ある場合は、形状自由度が大きく、軽量かつ柔軟性があり基板への密着性が高いラバーマグネットが好ましい。大面積の基板であれば、磁力を選択することができ、磁石の密度も変更可能な焼結磁石が好ましい。着磁の種類に関しては、両面着磁では磁石ホルダ上部の部材と干渉する可能性が残るため、片面着磁であれば好適に用いる事が可能である。磁力に関しては成膜される材料により異なるが、クリーニング基板の捕捉表面の水平磁力密度が100mT以上ならば用いる事が可能である。

【0041】

またクリーニング基板の捕捉面側に磁力が発生すれば良く、磁石を固定して配置するような中間部材を挟んでも良い。中間部材は比透磁率が1.0以上ならば磁力の低下も少なく、十分な剛性を有するものであれば特に制限されないが、特に板厚0.3〜10mmでヤング率10GPa以上の材質であることが好ましい。板厚が0.3mmより小さい場合でも剛性の高い材料を用いれば良いが、薄くなることで破損や変形し易くなり、取り扱いに注意を要する。又、板厚を10mmより大きくしても効果上あまり差異がなく、逆にその板厚分だけ基板と磁石との距離が離れるため、余分に磁力の高い磁石が必要になり、重量の増加により保持装置への負荷が多くなる場合があり、上記範囲あれば十分である。

【0042】

磁石として電磁石を装置に配備すれば、基板搬送機構への重量負荷による影響が解消可

能である。電磁石により磁場を発生させるため、上述したクリーニング基板のみをチャンバに搬送すればよい。搬送されたクリーニング基板は、チャンバ内の基板支持体により固定され電磁石が移動し捕捉面裏側に配置される。または、電磁石近傍に支持体あるいは静電チャック機構などにより固定される。

【0043】

図2に本発明のクリーニング基板と磁石配置の断面模式図を示す。なお本発明の構造は図2の構成に限定されるものではない。クリーニング基板と磁石を基板搬送機構によりチャンバ内へ搬送する際、可能であれば一体化して搬送することが好ましい。クリーニング基板と磁石を密着させることで磁力が損なわれず、かつ、複数回搬送を繰り返すことによる手間を省略することが可能である。

【0044】

図2(a)にはクリーニング基板201とマグネットシート202が密着されており、支持体203により一体化されている。またマグネットシート202は厚みによるが柔らかくたわみやすいため、図2(b)に示すように上述した中間体204内に挟み込んでも良い。この場合、支持体203はクリーニング基板201とマグネットシート202を含む中間体204を保持する。中間体204は磁石を挟持だけでなく、図2(c)のように焼結磁石205などを規則的な配置するまたは意図的な場所に配置するために使用することも可能である。また図2(d)に示すように、中間体204は必ずしも磁石の周囲を覆う必要は無い。磁石は図2(d)に示すようにマグネットシート202と焼結磁石205の両方を共に使用することも可能である。

【実施例】

【0045】

次に、上述した本発明のクリーニング基板およびクリーニング処理の実施例について説明する。なお本発明は下記の実施例によって制限されない。本発明のクリーニング基板およびクリーニング処理を用いた実施例1,2,3と通常の基板を用いた比較例1を参照し実施例について説明する。

【0046】

<実施例1>

異物量の評価方法は、クリーニング処理前後でのクリーニング基板または成膜基板の表面(クリーニング基板では捕捉面、成膜基板では成膜面)に付着した異物数を計測した。その後、プロセス後の異物量から処理前の異物量を差し引いて、異物量の評価値とした。クリーニング性能の評価方法として、本検討では5回クリーニング処理を行った後、スパッタ成膜をした基板の成膜面に付着した異物量を測定し、評価値とした。

【0047】

測定用の基板はクリーニング処理前に枚葉式基板洗浄装置を用いて評価面の洗浄を行っている。基本的な洗浄手順としては、UVオゾン処理、ブラシ洗浄、メガソニックシャワー、2流体シャワー、水切りという順番である。

【0048】

異物量の検出は、レーザ散乱方式に結像検出光学系を組み合わせた基板異物検査装置IQ−530(東レエンジニアリング)を用いた。異物のサイズは、S(1〜3μm)、M(3〜5μm)、L(5μm以上)にクラス分けした。

【0049】

クリーニング基板として400×500mmサイズ、0.7mm厚みの無アルカリガラス、磁石としてフェライト磁石粉末を合成ゴムからなるフェライトラバーマグネットを用いた。ラバーマグネットのサイズはクリーニング基板よりも大きく450×550mmとし、ラバーマグネットをアルミニウムの支持体により保持し、クリーニング基板との支持体を密着させた。クリーニング基板の固定はアルミニウム製の基板ホルダを使用した。

【0050】

ロードロック式スパッタ装置を用いて、前記クリーニング基板を基板搬送機構により成膜室に搬入した。搬入後、真空排気機構により1.0×10−4Pa以下の状態で安定す

るまで排気し、その後、30分のあいだ前述の雰囲気下に放置し、クリーニング処理を行った。クリーニング処理後、基板をスパッタ装置から取り出し、異物量の測定を行った。なお、クリーニング処理は5回行い、クリーニング基板はそのたびに新しく準備し、磁石および支持体は同一の物を使用した。上記、クリーニング処理によりクリーニング基板に付着した異物数は5回の合計で4472個であった。

【0051】

スパッタ成膜の検査基板としては400×500mmサイズ、0.7mm厚みの無アルカリガラス上に、CrOを15nm、Crを100nmと積層したものを用いた。検出結果の安定化を目的として、ガラス上にクロム積層膜を形成した。次いで、検査基板上にスパッタにより成膜を行った。

【0052】

成膜条件は、純度99.9%のモリブデン金属ターゲットを用い、プロセスガスとして不活性ガスと反応性ガスを配管内で混合して導入した。不活性ガスとしてはアルゴン、反応性ガスとして酸素を導入した。ターゲットの電力密度を1.6W/cm2、ガス導入比率はアルゴンが3に対して酸素を1.7とし、スパッタリング時の真空度を0.4Paとなるように、排気バルブまたはガス導入量を調節した。30分間の成膜で100nmの酸化モリブデンを形成した。

【0053】

スパッタ成膜後に検査装置により異物量を測定した結果、合計318個(Sサイズ:186、Mサイズ:82、Lサイズ:50)となった。

【0054】

<実施例2>

クリーニング基板として、400×500mm、サイズ、0.7mm厚みの無アルカリガラス上に樹脂膜を形成した基板を用いた。樹脂膜の材料としては付加反応型シリコーン粘着剤(SD−4570,東レ・ダウコーニングシリコーン株式会社製)を用い、ナイフロールコーターでダイレクト塗工した。塗布厚は30μmとした。

【0055】

上記の樹脂膜付きクリーニング基板を実施例1と同様の磁石および支持体を使用してクリーニング処理した時、クリーニング基板に付着した異物数は5回の合計で5993個であった。また、次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計242個(Sサイズ:133、Mサイズ:89、Lサイズ:20)となった。

【0056】

<実施例3>

クリーニング基板として実施例2と同様の樹脂膜付きクリーニング基板を使用し、実施例1と同様の磁石および支持体を使用し、ロードロック式スパッタ装置を用いて、前記クリーニング基板を基板搬送機構により成膜室に搬入した。搬入後、真空排気機構により1.0×10−4Pa以下の状態で安定するまで排気し、その後、不活性ガスであるアルゴンを150sccmの流量でチャンバ内に導入し、圧力が1.3Paで安定するように真空排気機構とのバルブを調節した。圧力が安定した状態で30分のあいだ前述の雰囲気下に放置し、クリーニング処理を行った。上記、クリーニング処理によりクリーニング基板に付着した異物数を測定した結果、5回の合計で7032個であった。

【0057】

次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計168個(Sサイズ:114、Mサイズ:48、Lサイズ:6)となった。

【0058】

<比較例1>

クリーニング基板として、400×500mm、サイズ、0.7mm厚みの無アルカリガラスを用いた。捕捉面の裏側に磁石を配置せず、クリーニング基板の固定はアルミニウ

ム製の基板ホルダを使用した。

【0059】

上述したクリーニング基板を実施例1と同様の条件でクリーニング処理した結果、クリーニング基板に付着した異物数は5回の合計で3197個であった。また、次いでスパッタ成膜の検査基板を実施例1と同様の処理を行い、スパッタ成膜後に検査装置により異物量を測定した結果、合計537個(Sサイズ:307、Mサイズ:166、Lサイズ:64)となった。

【0060】

上記実施例および比較例でのクリーニング処理回数別の異物サイズと個数を示したものを表1に示す。

【0061】

【表1】

【0062】

また、実施例1,2,3および比較例1を比較した結果を表2に示す。

【0063】

【表2】

【0064】

比較例1として本発明のクリーニング基板およびクリーニング処理を行っていない場合、クリーニング処理による異物の捕捉量が少なく、スパッタ成膜時の異物量が多いことが分かる。次いで、比較例1に対して本発明のクリーニング基板およびクリーニング処理を行った実施例1,2及び実施例3ではクリーニング処理によって異物を多く捕捉する事が可能であるため、スパッタ成膜時の異物量を少なくすることが可能となった。

【産業上の利用可能性】

【0065】

このスパッタクリーニング方法により、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆面に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面側に付着させる事により異物を吸着し、結果として真空用内の異物を低減することが可能となる。

【符号の説明】

【0066】

101…チャンバ

102…真空排気機構

103…プロセスガス

104…クリーニングガス

105…ターゲット

106…バッキングプレート

107…冷却水

108…マグネット

109…揺動機構

110…基板搬送機構

111…クリーニング基板

112…磁石

201…クリーニング基板

202…マグネットシート

203…支持体

204…中間体

205…焼結磁石

【特許請求の範囲】

【請求項1】

成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法。

【請求項2】

前記クリーニング基板が非磁性体材料であることを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項3】

前記クリーニング基板がガラスまたはガラス表面に一層以上の樹脂材料が成膜されている事を特徴とする請求項2に記載のスパッタクリーニング方法。

【請求項4】

前記クリーニング基板の少なくとも成膜面側が粗面処理されている事を特徴とする請求項2乃至3のいずれかに記載のスパッタクリーニング方法。

【請求項5】

前記クリーニング基板の搬入した際に、クリーニングガスを導入することを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項6】

前記クリーニングガスの導入孔が、プロセスガス導入孔と異なる場所に設けられていることを特徴とする請求項6に記載のスパッタクリーニング方法。

【請求項7】

クリーニングガスを導入した際の圧力が、スパッタ成膜条件の圧力よりも高圧であること特徴とする請求項5乃至6のいずれかに記載のスパッタクリーニング方法。

【請求項8】

前記磁石が永久磁石であることを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項9】

前記永久磁石が両面着磁されたマグネットシートであることを特徴とする請求項8に記載のスパッタクリーニング方法。

【請求項10】

前記永久磁石が両面着磁された焼結磁石であることを特徴とする請求項8に記載のスパッタクリーニング方法。

【請求項11】

成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記真空容器内の基板に接触可能な電磁石を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法。

【請求項1】

成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に磁石を配置し、前記磁石の磁力により前記真空容器内の異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法。

【請求項2】

前記クリーニング基板が非磁性体材料であることを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項3】

前記クリーニング基板がガラスまたはガラス表面に一層以上の樹脂材料が成膜されている事を特徴とする請求項2に記載のスパッタクリーニング方法。

【請求項4】

前記クリーニング基板の少なくとも成膜面側が粗面処理されている事を特徴とする請求項2乃至3のいずれかに記載のスパッタクリーニング方法。

【請求項5】

前記クリーニング基板の搬入した際に、クリーニングガスを導入することを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項6】

前記クリーニングガスの導入孔が、プロセスガス導入孔と異なる場所に設けられていることを特徴とする請求項6に記載のスパッタクリーニング方法。

【請求項7】

クリーニングガスを導入した際の圧力が、スパッタ成膜条件の圧力よりも高圧であること特徴とする請求項5乃至6のいずれかに記載のスパッタクリーニング方法。

【請求項8】

前記磁石が永久磁石であることを特徴とする請求項1に記載のスパッタクリーニング方法。

【請求項9】

前記永久磁石が両面着磁されたマグネットシートであることを特徴とする請求項8に記載のスパッタクリーニング方法。

【請求項10】

前記永久磁石が両面着磁された焼結磁石であることを特徴とする請求項8に記載のスパッタクリーニング方法。

【請求項11】

成膜チャンバを形成する真空容器と、前記真空容器の内部を真空排気する排気機構と、前記真空容器の内部に成膜材料ターゲットを取り付けたカソードと、前記真空容器にプロセスガスを導入するプロセスガス導入機構と、前記真空容器にクリーニングガスを導入するクリーニングガス導入機構と、前記真空容器の内部に基板を搬送する基板搬送機構を備え、前記真空容器内の基板に接触可能な電磁石を備え、前記カソードの成膜材料ターゲットを放電でスパッタし、前記基板の成膜面側にスパッタ成膜を行うスパッタ成膜装置において、クリーニング基板を基板搬送機構により真空容器の内部に搬入し、前記クリーニング基板の捕捉面の逆側に電磁石を接触させ、前記電磁石に電流を流すことにより異物をクリーニング基板の捕捉面に付着させる事を特徴としたスパッタクリーニング方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−72099(P2013−72099A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210517(P2011−210517)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]