スパッタリングターゲット、同ターゲットの製造方法及びバリア膜

【課題】スパッタリング時の窒化反応に依存せずに、ターゲットそのものが、バリア膜と同一成分となるように、かつ半導体デバイスの反応を効果的に防止でき、さらに、スパッタリング時にパーティクルの発生のない、例えばバリア膜用として、最適なスパッタリングターゲット、同ターゲットの製造方法及び同バリア膜を備えた半導体デバイスを提供する。

【解決手段】TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット、及びTa粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法。

【解決手段】TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット、及びTa粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリングターゲット及び同ターゲットの製造方法に関するものであり、これらのターゲットは、例えば半導体デバイスの反応防止層として機能するバリア膜を形成するために使用することができる。

【背景技術】

【0002】

一般に、半導体素子や絶縁膜に銅配線を形成する際に、素子に直接銅配線を形成すると、銅が半導体素子(シリコン)又は絶縁膜中に拡散し、半導体の特性を阻害するので、拡散バリア膜を予め形成し、その後銅配線を形成している。半導体素子の銅配線の拡散バリア膜として、一般にタンタルや窒化タンタルが用いられている。

例えば、銅配線を形成する溝の凹部に高純度タンタルターゲットでスパッタリングによりタンタル若しくは窒化タンタルを成膜して拡散バリア膜を形成し、次いで銅あるいは銅合金からなるシード層をスパッタリングにより成膜し、最後に電気めっきで銅を埋め込むことにより行われている。

【0003】

一方、半導体素子の配線幅は高密度化に従って更に狭くなる方向に向かっているが、バリア膜の性能の向上が求められている。このような中で、タンタルシリコンナイトライドのバリア膜の提案がある(特許文献1参照)。

この場合、予めタンタルシリサイドを主成分とするターゲットを作製し、これを窒素雰囲気中で反応性スパッタリングを行い窒化して、タンタルシリコンナイトライドのバリア膜を形成するというものであるが、スパッタリング中の窒化反応を期待するものであるために、形成された窒化膜の性質にバラツキが生ずるという問題がある。

また、このようなバラツキを減少させるためには、ターゲットの組成比を厳密な調整、窒素とアルゴン等のスパッタガスとの比率の調整及びスパッタ装置内への一定量の導入、基板温度調節等の、スパッタリング条件を厳密に調整しなければならない煩雑さが生ずる。

【0004】

このようなことから、確実なバリア膜の形成のためのスパッタリングターゲット材の開発が必要となっていたが、ターゲット材の選定及び品質向上のための製造方法が、必ずしも十分でないという問題があった(特許文献1参照)。また、高融点金属-ボロン(ホウ素)系の拡散バリアの提案もある(非特許文献1参照)。

半導体素子の配線幅は高密度化に従って、更に狭くなる方向に向かっており、よりバリア性が高く、かつ低抵抗なTa−Si−Bのような3元系のバリア膜も検討されている。この場合、低抵抗化のために金属成分のタンタルが多く、高温安定性を改善するために、ボロンを少し添加することが良いと考えられるが、タンタル粉、シリコン粉とボロン粉の混合粉をホットプレスやHIPで焼結しても、密度を十分に向上することはできず、スパッタリングターゲットとして使用できるものはなかった。

【特許文献1】特開平11−200025号公報

【非特許文献1】KALOYEROS A E, EISENBRAUN E 、「Ultrathin diffusion barriers/liners for gigascale copper metallization.」、Annu Rev Mater Sci 、Vol.30, Page.363-385 (2000)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記の問題解決のために、スパッタリング時の窒化反応に依存せずに、ターゲットそのものが、バリア膜と同一成分となるように、かつ半導体デバイスの反応を効果的に防止でき、さらに、スパッタリング時にパーティクルの発生のない、特にバリア膜用として優れた特性をもつスパッタリングターゲット、同ターゲットの製造方法及び同バリア膜を備えた半導体デバイスを提供することを課題とする。

【課題を解決するための手段】

【0006】

上記の課題に鑑み、本発明は以下の発明を提供するものである。

1)TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット

2)空隙率が15%以下であることを特徴とする上記1)記載のスパッタリングターゲット

3)不純物として含有する酸素が2000wtppm以下、炭素が500wtppm以下であることを特徴とする上記1)又は2)記載のスパッタリングターゲット

4)不純物として含有する酸素が1500wtppm以下、炭素が300wtppm以下であることを特徴とする上記3)記載のバリア膜形成用スパッタリングターゲット

5)ターゲット中に、10〜100μmサイズのTa粒子が分散しており、Ta粒子の面積率が10〜15%にあることを特徴とする上記1)〜4)のいずれか一項に記載のスパッタリングターゲット

6)ターゲット中のTa粒子の平均粒径が25〜50μmであることを特徴とする上記1)〜5)のいずれか一項に記載のスパッタリングターゲット

【0007】

7)Ta粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法

8)Ta粉、Ta珪化物粉及びTaホウ化物粉のそれぞれの平均粒径が10μm〜50μmである粉末を用いて焼結することを特徴とする上記7)記載のスパッタリングターゲットの製造方法

9)焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることを特徴とする上記7)又は8)記載のスパッタリングターゲットの製造方法

10)ターゲット中に、不純物として含有する酸素を2000wtppm以下、炭素を500wtppm以下とすることを特徴とする上記7)〜9)のいずれか一項に記載のスパッタリングターゲットの製造方法

11)ターゲット中に、不純物として含有する酸素を1500wtppm以下、炭素を300wtppm以下とすることを特徴とする上記10)記載のスパッタリングターゲットの製造方法

12)ターゲット中に、10〜100μmサイズのTa粒子を分散させ、Ta粒子の面積率を10〜15%とすることを特徴とする上記7)〜11)のいずれか一項に記載のスパッタリングターゲットの製造方法

13)ターゲット中に含まれるTa粒子の平均粒径を25〜50μmとすることを特徴とする上記7)〜12)のいずれか一項に記載のスパッタリングターゲットの製造方法

【0008】

14)TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を備えたバリア膜

【発明の効果】

【0009】

本発明は、スパッタリング時の窒化反応に依存せずに、ターゲットそのものが膜と同一成分となり、かつ半導体デバイスにおける層間の反応を効果的に防止でき、さらに、スパッタリング時にパーティクルの発生のない、例えばバリア膜用として好適なスパッタリングターゲット、同ターゲットの製造方法及び同バリア膜を得ることができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0010】

本願発明のスパッタリングターゲットは、Ta粉、Ta珪化物粉、Taホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することにより得ることができる。前記Ta珪化物及びTaホウ化物は、成分調整の意味から、それぞれTaSi2粉、TaB2粉であることが望ましいが、これらの不定比化合物の使用を妨げるものではない。最終的には、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるようにする。

【0011】

上記Ta、Ta珪化物、Taホウ化物からなるスパッタリングターゲットにおいて、TaxSiyBzの組成範囲を65≦x≦75、15≦y≦25、5≦z≦15とするのは、次に理由による。

膜のアモルファス性を維持するには15以上のSiが必要であり、他方25を超えると抵抗値が大きく成りすぎるためである。また、半導体の製造過程の高温熱処理、半導体素子と作動中の熱安定性を高めるためには5以上のBが必要であるが、15を超えるとアモルファス安定性を低下させて逆に結晶粒界を形成し、この粒界からの拡散が顕著になるからである。

SiをTa珪化物として、そしてBをTaのホウ化物として添加することは、上記の組成範囲を簡単に満足させられるだけでなく、各々の比重差を極力減少させて均一分散させた組織とすることができること、さらに各原料粉の融点を上げて高温で密度の高いターゲットが製造を可能にするためである。このためにTa珪化物としてはTaSi2、Taホウ化物としてはTaB2近傍の組成が最適である。

【0012】

10〜50MPaの加圧力とするのは、10MPa未満の低圧では密度向上しないことは当然であるが、50MPaを超える高圧をかけると、プレス面に平行に層状クラックが発生してしまうためである。また、1700〜2000°Cでホットプレスするのは、下限の温度については、焼結を十分行うことができる温度にすること、そして上限の温度はシリサイドであるTaSi2の液相を生じさせないためである。

前記Ta粉、Ta珪化物粉、Taホウ化物粉は、それぞれの平均粒径が10μm〜50μの粉末を用いて焼結することが望ましい。平均粒径が10μm〜50μの粉末を用いて焼結するのは、Ta粉は細かすぎると、酸素含有量が上昇してしまい、適当でないからである。

また、Taシリサイド粉は、細かすぎると、発火してしまうほどの酸化性は強くないが、粉砕過程で熱を持ちやすく、取り扱いが極めて困難になってしまうためである。

また、Taホウ化物は、硬度が高く細かく粉砕すると粉砕媒体からのコンタミが多く成りすぎるという理由による。これらの粉末が扱い易く、焼結性も十分なのは、平均粒径が10〜50μmであり、さらにTa粉は平均粒径を25〜50μmが好ましい。

前記焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることが可能である。空隙率を小さくし、密度を高めることにより、スパッタリング時のパーティクル発生を防止し、成膜の品質を向上させ、製品歩留まりを高めるのに有効である。

【0013】

ターゲット中に含有する不純物の主なものとして、酸素及び炭素があるが、酸素については、2000wtppm以下、炭素については、500wtppm以下とすることが望ましい。これらは、上記と同じようにパーティクル発生の原因となるのである。また、酸素、炭素の高い膜は膜応力が高く、非常に剥離しやすいために、スパッタリング装置内に付着した膜の剥離によって、スパッタプロセスの途中における突発的なパーティクル増加を低減するという問題がある。したがって、上記のように、不純物ガス成分を低減することが望ましい。さらに、酸素を1500wtppm以下、炭素を300wtppm以下とすることが可能であり、より望ましい条件である。

【0014】

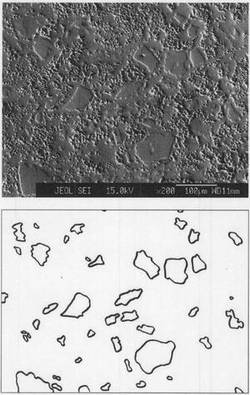

本願発明のバリア膜形成用スパッタリングターゲット中に、片状のTa粒子が分散しているのが特徴である。このTa粒子のサイズは、10〜100μmである。さらに、このTa粒子の面積率は10〜15%にある。そして、ターゲット中に含まれるTa粒子の平均粒径は25〜50μmとすることができる。

Ta相、Ta珪化物相、Taホウ化物相からなるスパッタリングターゲットの代表的な表面写真を図1に示す。上段の図は、表面写真であるが、下段の図はこれを分かり易くするために、模写したものである。この図1では、10〜100μmサイズのTa粒子が分散しているのが分かる。また、小さな点として見えるのが空隙である。

上記の通り、この空隙率は15%以下とすることが望ましい。また焼結過程で、Ta、Ta珪化物とTaホウ化物の間で、化合物が形成されるが、本発明は、これらの化合物も含有するものであることは言うまでも無い。

【実施例】

【0015】

次に、実施例について説明するが、この実施例は、あくまで一例であり、この例のみに制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様または変形を、全て包含するものである。

(実施例1)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、TaSi2粉:20μm、TaB2粉:38μmの混合粉末を得た。次に、この混合粉末を、カーボンモールド中に充填し、不活性雰囲気中で、1800°Cに加熱し、30MPaでホットプレスした。

この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。このターゲットの空隙率は12%であった。この空隙率は、ポアの面積比から測定したものである。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1300wtppm、炭素180wtppm、Taの面積率は13%、Ta粒径は32μmであった。

【0016】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットした。同様に、基板として単結晶Siを対向させてセットした。

この条件で、アルゴン雰囲気中でRFスパッタリングを実施した。印加電圧はRF500W、成膜時間は3分とした。

これによって、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜が、単結晶シリコン基板上に形成された。この時の、パーティクルの発生状況を観察した。

【0017】

次に、このシリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成した。

バリア膜の性能を確認するために、前記タンタルシリコンボレートのバリア膜を介して銅層を形成したシリコン基板を、400°C×30分間の真空アニール処理し、タンタルシリコンボレートのバリア性を、AESデプスプロファイル測定により確認した。

この結果を、表1にまとめた。この表1に示すように、実施例1のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。

また、パーティクルの発生は極めて少なく、バリア層の安定した成膜が可能であるという、特徴も備えていた。

【0018】

【表1】

【0019】

(実施例2)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:130μm、TaSi2粉:20μm、TaB2粉:38μmの混合粉末を得た。次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は15%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は700wtppm、炭素190wtppm、Taの面積率は18%、Ta粒径は180μmであった。

【0020】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例2のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例2のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生も少なく、バリア層の安定した成膜が可能であるという、特徴も備えていた。

【0021】

(実施例3)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、TaSi2粉:80μm、TaB2粉:83μmの混合粉末を得た。次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は16%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1100wtppm、炭素150wtppm、Taの面積率は18%、Ta粒径は75μmであった。

【0022】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例3のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例3のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、TaSi2粉とTaB2粉の粒径の大きなものを使用したために、空隙率が若干高くなり、その結果パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0023】

(実施例4)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:8μm、TaSi2粉:7μm、TaB2粉:12μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は8%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は2200wtppm、炭素210wtppm、Taの面積率は3%、Ta粒径は25μmであった。

【0024】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例4のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例4のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。しかし、パーティクルの発生がやや多くなった。

これは、TaSi2粉とTaB2粉の粒径の小さいものを使用したために、空隙率は少なくなったが、酸素、炭素が高いためにパーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0025】

(実施例5)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:250μm、TaSi2粉:185μm、TaB2粉:340μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は23%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は360wtppm、炭素120wtppm、Taの面積率は20%、Ta粒径は380μmであった。

【0026】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例5のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例5のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、TaSi2粉とTaB2粉の粒径の大きなものを使用したために、空隙率が大きくなったために、密度が低くなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0027】

(実施例6)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:75at%、Si:18at%、B:7at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Ta3Si粉:21μm、Ta2Si粉:24μm、Ta3B2粉:47μmの混合粉末を得た。なお、原料の割合は、それぞれ40:40:10:10である。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta75Si18B7組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は25%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は850wtppm、炭素300wtppm、Taの面積率は10%、Ta粒径は20μmであった。

【0028】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta75Si18B7組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例6のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例6のTa75Si18B7組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、金属Ta成分が減少して相対的に珪化物、ホウ化物成分が増加したので、空隙率が大きくなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0029】

(実施例7)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:75at%、Si:19at%、B:6at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Ta3Si粉:21μm、Ta3B2粉:47μmの混合粉末を得た。なお、原料の割合は、それぞれ30:60:10である。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta75Si19B6組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は30%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は700wtppm、炭素300wtppm、Taの面積率は10%、Ta粒径は60μmであった。

【0030】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta75Si19B6組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例7のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例7のTa75Si19B6組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、金属Ta成分が減少して相対的に珪化物、ホウ化物成分が増加したので、空隙率が大きくなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0031】

(比較例1)

原料粉末として、Ta粉、Si粉、B粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Si粉:8μm、B粉:16μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は47%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1800wtppm、炭素320wtppm、Taの面積率は18%、Ta粒径は測定しなかった。

【0032】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、比較例1のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、比較例1のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、一応バリア層として効果があった。しかしながら、ターゲットの空隙率が高く、パーティクルの発生が異常に高くなった。このため、総合的には、バリア層の安定した成膜ができなかった。

【0033】

(比較例2−5)

比較例2−5は、原料粉末として、Ta粉を使用せず、Ta3Si粉、Ta2Si粉、Ta5Si3粉、TaSi2粉、Ta3B2粉、TaB粉を、表1に示すように、適宜選択して、ボールミル中で混合し、混合粉末を得た。そして、実施例1と同様の条件で、ホットプレスし、表1に示す焼結体を得た。

この結果、比較例2−5に示すターゲットの空隙率は、いずれも40%以上であった。また、ターゲットにはTa粒子は存在しない。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素及び炭素量はそれほど多くないが、これらのターゲットを高周波(RF)スパッタリング装置にセットし、パーティクルの発生状況を観察したところ、パーティクルの発生が異常に高くなった。バリア層の安定した成膜ができないので、バリア性も評価しなかった。

【0034】

(比較例6)

比較例6は、原料粉末として、Ta粉、Si粉、Ta3B2粉を、表1に示す条件で、ボールミル中で混合し、混合粉末を得た。

そして、実施例1と同様の条件で、ホットプレスし、表1に示す焼結体を得た。この結果、Ta68Si18B14組成のタンタルシリコンボレートからなる焼結体を得た。

この結果、比較例6に示す焼結体の空隙率は50%であった。これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製し、このターゲットを高周波(RF)スパッタリング装置にセットして、パーティクルの発生状況を観察したところ、パーティクルの発生が異常に高くなった。バリア層の安定した成膜ができないので、バリア性も評価しなかった。

【0035】

上記実施例・比較例から、原料として金属Ta粉、珪化物とホウ化物からなるものが良く、さらに珪化物としてはTaSi2、ホウ化物としてはTaB2を使用することが最適であることは判明した。また、これらの粒径は10〜50μm程度が、空隙率も低くかつガス成分も低く焼結できることが明かとなった。

【産業上の利用可能性】

【0036】

本願発明のTaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)のタンタルシリコンボレートは、半導体デバイス、例えば半導体ULSI微細銅配線形成において、銅のシリコン基板への拡散防止効果の高いバリア性を備えた材料である。

そして、スパッタリング時の窒化反応に依存せずに、ターゲットそのものがバリア膜と同一成分となり、かつ半導体デバイスにおける層間の反応を効果的に防止できるという優れた効果を有する。

さらに、このタンタルシリコンボレートを形成できる組成で、特にTa、TaSi2、TaB2からなる焼結ターゲットは、スパッタリング時にパーティクルの発生が極めて少なく、特にバリア膜用のスパッタリングターゲットとして優れている。本願発明のターゲットは、半導体デバイスの構成材料として有用である。

【図面の簡単な説明】

【0037】

【図1】Ta、TaSi2、TaB2からなる焼結体スパッタリングターゲットの表面写真である。

【技術分野】

【0001】

本発明は、スパッタリングターゲット及び同ターゲットの製造方法に関するものであり、これらのターゲットは、例えば半導体デバイスの反応防止層として機能するバリア膜を形成するために使用することができる。

【背景技術】

【0002】

一般に、半導体素子や絶縁膜に銅配線を形成する際に、素子に直接銅配線を形成すると、銅が半導体素子(シリコン)又は絶縁膜中に拡散し、半導体の特性を阻害するので、拡散バリア膜を予め形成し、その後銅配線を形成している。半導体素子の銅配線の拡散バリア膜として、一般にタンタルや窒化タンタルが用いられている。

例えば、銅配線を形成する溝の凹部に高純度タンタルターゲットでスパッタリングによりタンタル若しくは窒化タンタルを成膜して拡散バリア膜を形成し、次いで銅あるいは銅合金からなるシード層をスパッタリングにより成膜し、最後に電気めっきで銅を埋め込むことにより行われている。

【0003】

一方、半導体素子の配線幅は高密度化に従って更に狭くなる方向に向かっているが、バリア膜の性能の向上が求められている。このような中で、タンタルシリコンナイトライドのバリア膜の提案がある(特許文献1参照)。

この場合、予めタンタルシリサイドを主成分とするターゲットを作製し、これを窒素雰囲気中で反応性スパッタリングを行い窒化して、タンタルシリコンナイトライドのバリア膜を形成するというものであるが、スパッタリング中の窒化反応を期待するものであるために、形成された窒化膜の性質にバラツキが生ずるという問題がある。

また、このようなバラツキを減少させるためには、ターゲットの組成比を厳密な調整、窒素とアルゴン等のスパッタガスとの比率の調整及びスパッタ装置内への一定量の導入、基板温度調節等の、スパッタリング条件を厳密に調整しなければならない煩雑さが生ずる。

【0004】

このようなことから、確実なバリア膜の形成のためのスパッタリングターゲット材の開発が必要となっていたが、ターゲット材の選定及び品質向上のための製造方法が、必ずしも十分でないという問題があった(特許文献1参照)。また、高融点金属-ボロン(ホウ素)系の拡散バリアの提案もある(非特許文献1参照)。

半導体素子の配線幅は高密度化に従って、更に狭くなる方向に向かっており、よりバリア性が高く、かつ低抵抗なTa−Si−Bのような3元系のバリア膜も検討されている。この場合、低抵抗化のために金属成分のタンタルが多く、高温安定性を改善するために、ボロンを少し添加することが良いと考えられるが、タンタル粉、シリコン粉とボロン粉の混合粉をホットプレスやHIPで焼結しても、密度を十分に向上することはできず、スパッタリングターゲットとして使用できるものはなかった。

【特許文献1】特開平11−200025号公報

【非特許文献1】KALOYEROS A E, EISENBRAUN E 、「Ultrathin diffusion barriers/liners for gigascale copper metallization.」、Annu Rev Mater Sci 、Vol.30, Page.363-385 (2000)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記の問題解決のために、スパッタリング時の窒化反応に依存せずに、ターゲットそのものが、バリア膜と同一成分となるように、かつ半導体デバイスの反応を効果的に防止でき、さらに、スパッタリング時にパーティクルの発生のない、特にバリア膜用として優れた特性をもつスパッタリングターゲット、同ターゲットの製造方法及び同バリア膜を備えた半導体デバイスを提供することを課題とする。

【課題を解決するための手段】

【0006】

上記の課題に鑑み、本発明は以下の発明を提供するものである。

1)TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット

2)空隙率が15%以下であることを特徴とする上記1)記載のスパッタリングターゲット

3)不純物として含有する酸素が2000wtppm以下、炭素が500wtppm以下であることを特徴とする上記1)又は2)記載のスパッタリングターゲット

4)不純物として含有する酸素が1500wtppm以下、炭素が300wtppm以下であることを特徴とする上記3)記載のバリア膜形成用スパッタリングターゲット

5)ターゲット中に、10〜100μmサイズのTa粒子が分散しており、Ta粒子の面積率が10〜15%にあることを特徴とする上記1)〜4)のいずれか一項に記載のスパッタリングターゲット

6)ターゲット中のTa粒子の平均粒径が25〜50μmであることを特徴とする上記1)〜5)のいずれか一項に記載のスパッタリングターゲット

【0007】

7)Ta粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法

8)Ta粉、Ta珪化物粉及びTaホウ化物粉のそれぞれの平均粒径が10μm〜50μmである粉末を用いて焼結することを特徴とする上記7)記載のスパッタリングターゲットの製造方法

9)焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることを特徴とする上記7)又は8)記載のスパッタリングターゲットの製造方法

10)ターゲット中に、不純物として含有する酸素を2000wtppm以下、炭素を500wtppm以下とすることを特徴とする上記7)〜9)のいずれか一項に記載のスパッタリングターゲットの製造方法

11)ターゲット中に、不純物として含有する酸素を1500wtppm以下、炭素を300wtppm以下とすることを特徴とする上記10)記載のスパッタリングターゲットの製造方法

12)ターゲット中に、10〜100μmサイズのTa粒子を分散させ、Ta粒子の面積率を10〜15%とすることを特徴とする上記7)〜11)のいずれか一項に記載のスパッタリングターゲットの製造方法

13)ターゲット中に含まれるTa粒子の平均粒径を25〜50μmとすることを特徴とする上記7)〜12)のいずれか一項に記載のスパッタリングターゲットの製造方法

【0008】

14)TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を備えたバリア膜

【発明の効果】

【0009】

本発明は、スパッタリング時の窒化反応に依存せずに、ターゲットそのものが膜と同一成分となり、かつ半導体デバイスにおける層間の反応を効果的に防止でき、さらに、スパッタリング時にパーティクルの発生のない、例えばバリア膜用として好適なスパッタリングターゲット、同ターゲットの製造方法及び同バリア膜を得ることができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0010】

本願発明のスパッタリングターゲットは、Ta粉、Ta珪化物粉、Taホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することにより得ることができる。前記Ta珪化物及びTaホウ化物は、成分調整の意味から、それぞれTaSi2粉、TaB2粉であることが望ましいが、これらの不定比化合物の使用を妨げるものではない。最終的には、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるようにする。

【0011】

上記Ta、Ta珪化物、Taホウ化物からなるスパッタリングターゲットにおいて、TaxSiyBzの組成範囲を65≦x≦75、15≦y≦25、5≦z≦15とするのは、次に理由による。

膜のアモルファス性を維持するには15以上のSiが必要であり、他方25を超えると抵抗値が大きく成りすぎるためである。また、半導体の製造過程の高温熱処理、半導体素子と作動中の熱安定性を高めるためには5以上のBが必要であるが、15を超えるとアモルファス安定性を低下させて逆に結晶粒界を形成し、この粒界からの拡散が顕著になるからである。

SiをTa珪化物として、そしてBをTaのホウ化物として添加することは、上記の組成範囲を簡単に満足させられるだけでなく、各々の比重差を極力減少させて均一分散させた組織とすることができること、さらに各原料粉の融点を上げて高温で密度の高いターゲットが製造を可能にするためである。このためにTa珪化物としてはTaSi2、Taホウ化物としてはTaB2近傍の組成が最適である。

【0012】

10〜50MPaの加圧力とするのは、10MPa未満の低圧では密度向上しないことは当然であるが、50MPaを超える高圧をかけると、プレス面に平行に層状クラックが発生してしまうためである。また、1700〜2000°Cでホットプレスするのは、下限の温度については、焼結を十分行うことができる温度にすること、そして上限の温度はシリサイドであるTaSi2の液相を生じさせないためである。

前記Ta粉、Ta珪化物粉、Taホウ化物粉は、それぞれの平均粒径が10μm〜50μの粉末を用いて焼結することが望ましい。平均粒径が10μm〜50μの粉末を用いて焼結するのは、Ta粉は細かすぎると、酸素含有量が上昇してしまい、適当でないからである。

また、Taシリサイド粉は、細かすぎると、発火してしまうほどの酸化性は強くないが、粉砕過程で熱を持ちやすく、取り扱いが極めて困難になってしまうためである。

また、Taホウ化物は、硬度が高く細かく粉砕すると粉砕媒体からのコンタミが多く成りすぎるという理由による。これらの粉末が扱い易く、焼結性も十分なのは、平均粒径が10〜50μmであり、さらにTa粉は平均粒径を25〜50μmが好ましい。

前記焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることが可能である。空隙率を小さくし、密度を高めることにより、スパッタリング時のパーティクル発生を防止し、成膜の品質を向上させ、製品歩留まりを高めるのに有効である。

【0013】

ターゲット中に含有する不純物の主なものとして、酸素及び炭素があるが、酸素については、2000wtppm以下、炭素については、500wtppm以下とすることが望ましい。これらは、上記と同じようにパーティクル発生の原因となるのである。また、酸素、炭素の高い膜は膜応力が高く、非常に剥離しやすいために、スパッタリング装置内に付着した膜の剥離によって、スパッタプロセスの途中における突発的なパーティクル増加を低減するという問題がある。したがって、上記のように、不純物ガス成分を低減することが望ましい。さらに、酸素を1500wtppm以下、炭素を300wtppm以下とすることが可能であり、より望ましい条件である。

【0014】

本願発明のバリア膜形成用スパッタリングターゲット中に、片状のTa粒子が分散しているのが特徴である。このTa粒子のサイズは、10〜100μmである。さらに、このTa粒子の面積率は10〜15%にある。そして、ターゲット中に含まれるTa粒子の平均粒径は25〜50μmとすることができる。

Ta相、Ta珪化物相、Taホウ化物相からなるスパッタリングターゲットの代表的な表面写真を図1に示す。上段の図は、表面写真であるが、下段の図はこれを分かり易くするために、模写したものである。この図1では、10〜100μmサイズのTa粒子が分散しているのが分かる。また、小さな点として見えるのが空隙である。

上記の通り、この空隙率は15%以下とすることが望ましい。また焼結過程で、Ta、Ta珪化物とTaホウ化物の間で、化合物が形成されるが、本発明は、これらの化合物も含有するものであることは言うまでも無い。

【実施例】

【0015】

次に、実施例について説明するが、この実施例は、あくまで一例であり、この例のみに制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様または変形を、全て包含するものである。

(実施例1)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、TaSi2粉:20μm、TaB2粉:38μmの混合粉末を得た。次に、この混合粉末を、カーボンモールド中に充填し、不活性雰囲気中で、1800°Cに加熱し、30MPaでホットプレスした。

この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。このターゲットの空隙率は12%であった。この空隙率は、ポアの面積比から測定したものである。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1300wtppm、炭素180wtppm、Taの面積率は13%、Ta粒径は32μmであった。

【0016】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットした。同様に、基板として単結晶Siを対向させてセットした。

この条件で、アルゴン雰囲気中でRFスパッタリングを実施した。印加電圧はRF500W、成膜時間は3分とした。

これによって、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜が、単結晶シリコン基板上に形成された。この時の、パーティクルの発生状況を観察した。

【0017】

次に、このシリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成した。

バリア膜の性能を確認するために、前記タンタルシリコンボレートのバリア膜を介して銅層を形成したシリコン基板を、400°C×30分間の真空アニール処理し、タンタルシリコンボレートのバリア性を、AESデプスプロファイル測定により確認した。

この結果を、表1にまとめた。この表1に示すように、実施例1のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。

また、パーティクルの発生は極めて少なく、バリア層の安定した成膜が可能であるという、特徴も備えていた。

【0018】

【表1】

【0019】

(実施例2)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:130μm、TaSi2粉:20μm、TaB2粉:38μmの混合粉末を得た。次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は15%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は700wtppm、炭素190wtppm、Taの面積率は18%、Ta粒径は180μmであった。

【0020】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例2のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例2のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生も少なく、バリア層の安定した成膜が可能であるという、特徴も備えていた。

【0021】

(実施例3)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、TaSi2粉:80μm、TaB2粉:83μmの混合粉末を得た。次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は16%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1100wtppm、炭素150wtppm、Taの面積率は18%、Ta粒径は75μmであった。

【0022】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例3のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例3のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、TaSi2粉とTaB2粉の粒径の大きなものを使用したために、空隙率が若干高くなり、その結果パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0023】

(実施例4)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:8μm、TaSi2粉:7μm、TaB2粉:12μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は8%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は2200wtppm、炭素210wtppm、Taの面積率は3%、Ta粒径は25μmであった。

【0024】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例4のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例4のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。しかし、パーティクルの発生がやや多くなった。

これは、TaSi2粉とTaB2粉の粒径の小さいものを使用したために、空隙率は少なくなったが、酸素、炭素が高いためにパーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0025】

(実施例5)

原料粉末として、実施例1と同様に、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:250μm、TaSi2粉:185μm、TaB2粉:340μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は23%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は360wtppm、炭素120wtppm、Taの面積率は20%、Ta粒径は380μmであった。

【0026】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例5のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例5のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、TaSi2粉とTaB2粉の粒径の大きなものを使用したために、空隙率が大きくなったために、密度が低くなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0027】

(実施例6)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:75at%、Si:18at%、B:7at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Ta3Si粉:21μm、Ta2Si粉:24μm、Ta3B2粉:47μmの混合粉末を得た。なお、原料の割合は、それぞれ40:40:10:10である。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta75Si18B7組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は25%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は850wtppm、炭素300wtppm、Taの面積率は10%、Ta粒径は20μmであった。

【0028】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta75Si18B7組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例6のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例6のTa75Si18B7組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、金属Ta成分が減少して相対的に珪化物、ホウ化物成分が増加したので、空隙率が大きくなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0029】

(実施例7)

原料粉末として、Ta粉、TaSi2粉、TaB2粉を、それぞれTa:75at%、Si:19at%、B:6at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Ta3Si粉:21μm、Ta3B2粉:47μmの混合粉末を得た。なお、原料の割合は、それぞれ30:60:10である。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta75Si19B6組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は30%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は700wtppm、炭素300wtppm、Taの面積率は10%、Ta粒径は60μmであった。

【0030】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta75Si19B6組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、実施例7のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、実施例7のTa75Si19B6組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、バリア層として優れた効果を有することが確認できた。また、パーティクルの発生がやや多くなったが、これは、金属Ta成分が減少して相対的に珪化物、ホウ化物成分が増加したので、空隙率が大きくなり、パーティクルが若干多くなったと考えられる。しかし、総合的には、バリア層の安定した成膜が可能であった。

【0031】

(比較例1)

原料粉末として、Ta粉、Si粉、B粉を、それぞれTa:70at%、Si:20at%、B:10at%となるようにしてボールミル中で混合し、平均結晶粒径がそれぞれ、Ta粉:43μm、Si粉:8μm、B粉:16μmの混合粉末を得た。

次に、実施例1と同様の条件で、ホットプレスした。この結果、Ta70Si20B10組成のタンタルシリコンボレートからなる焼結体を得た。

このターゲットの空隙率は47%であった。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素は1800wtppm、炭素320wtppm、Taの面積率は18%、Ta粒径は測定しなかった。

【0032】

次に、このように加工した焼結体ターゲットを、純銅製バッキングプレートに接合した後、このターゲットを高周波(RF)スパッタリング装置にセットし、実施例1と同様の条件で、RFスパッタリングを実施し、Ta70Si20B10組成のタンタルシリコンボレートからなる0.05μmのバリア膜を単結晶シリコン基板上に形成して、この時の、パーティクルの発生状況を観察した。

また、実施例1と同様にして、シリコン基板上に0.05μmの成膜したタンタルシリコンボレートからなるバリア膜上に、さらに銅の2μmのスパッタ膜を形成し、さらに400°C×30分間の、真空アニール処理をして、比較例1のタンタルシリコンボレートのバリア性を確認した。この結果を、同様に表1にまとめた。

この表1に示すように、比較例1のTa70Si20B10組成のタンタルシリコンボレート薄膜は、単結晶シリコン基板への銅の拡散が認められず、一応バリア層として効果があった。しかしながら、ターゲットの空隙率が高く、パーティクルの発生が異常に高くなった。このため、総合的には、バリア層の安定した成膜ができなかった。

【0033】

(比較例2−5)

比較例2−5は、原料粉末として、Ta粉を使用せず、Ta3Si粉、Ta2Si粉、Ta5Si3粉、TaSi2粉、Ta3B2粉、TaB粉を、表1に示すように、適宜選択して、ボールミル中で混合し、混合粉末を得た。そして、実施例1と同様の条件で、ホットプレスし、表1に示す焼結体を得た。

この結果、比較例2−5に示すターゲットの空隙率は、いずれも40%以上であった。また、ターゲットにはTa粒子は存在しない。次に、これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製した。ターゲット中の酸素及び炭素量はそれほど多くないが、これらのターゲットを高周波(RF)スパッタリング装置にセットし、パーティクルの発生状況を観察したところ、パーティクルの発生が異常に高くなった。バリア層の安定した成膜ができないので、バリア性も評価しなかった。

【0034】

(比較例6)

比較例6は、原料粉末として、Ta粉、Si粉、Ta3B2粉を、表1に示す条件で、ボールミル中で混合し、混合粉末を得た。

そして、実施例1と同様の条件で、ホットプレスし、表1に示す焼結体を得た。この結果、Ta68Si18B14組成のタンタルシリコンボレートからなる焼結体を得た。

この結果、比較例6に示す焼結体の空隙率は50%であった。これを研削及び研磨加工して、直径100mm、厚さ5mmのターゲットを作製し、このターゲットを高周波(RF)スパッタリング装置にセットして、パーティクルの発生状況を観察したところ、パーティクルの発生が異常に高くなった。バリア層の安定した成膜ができないので、バリア性も評価しなかった。

【0035】

上記実施例・比較例から、原料として金属Ta粉、珪化物とホウ化物からなるものが良く、さらに珪化物としてはTaSi2、ホウ化物としてはTaB2を使用することが最適であることは判明した。また、これらの粒径は10〜50μm程度が、空隙率も低くかつガス成分も低く焼結できることが明かとなった。

【産業上の利用可能性】

【0036】

本願発明のTaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)のタンタルシリコンボレートは、半導体デバイス、例えば半導体ULSI微細銅配線形成において、銅のシリコン基板への拡散防止効果の高いバリア性を備えた材料である。

そして、スパッタリング時の窒化反応に依存せずに、ターゲットそのものがバリア膜と同一成分となり、かつ半導体デバイスにおける層間の反応を効果的に防止できるという優れた効果を有する。

さらに、このタンタルシリコンボレートを形成できる組成で、特にTa、TaSi2、TaB2からなる焼結ターゲットは、スパッタリング時にパーティクルの発生が極めて少なく、特にバリア膜用のスパッタリングターゲットとして優れている。本願発明のターゲットは、半導体デバイスの構成材料として有用である。

【図面の簡単な説明】

【0037】

【図1】Ta、TaSi2、TaB2からなる焼結体スパッタリングターゲットの表面写真である。

【特許請求の範囲】

【請求項1】

TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット。

【請求項2】

空隙率が15%以下であることを特徴とする請求項1記載のスパッタリングターゲット。

【請求項3】

不純物として含有する酸素が2000wtppm以下、炭素が500wtppm以下であることを特徴とする請求項1又は2記載のスパッタリングターゲット。

【請求項4】

不純物として含有する酸素が1500wtppm以下、炭素が300wtppm以下であることを特徴とする請求項3記載のバリア膜形成用スパッタリングターゲット。

【請求項5】

ターゲット中に、10〜100μmサイズのTa粒子が分散しており、Ta粒子の面積率が10〜15%にあることを特徴とする請求項1〜4のいずれか一項に記載のスパッタリングターゲット。

【請求項6】

ターゲット中のTa粒子の平均粒径が25〜50μmであることを特徴とする請求項1〜5のいずれか一項に記載のスパッタリングターゲット。

【請求項7】

Ta粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法。

【請求項8】

Ta粉、Ta珪化物粉及びTaホウ化物粉のそれぞれの平均粒径が10μm〜50μmである粉末を用いて焼結することを特徴とする請求項7記載のスパッタリングターゲットの製造方法。

【請求項9】

焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることを特徴とする請求項7又は8記載のスパッタリングターゲットの製造方法。

【請求項10】

ターゲット中に、不純物として含有する酸素を2000wtppm以下、炭素を500wtppm以下とすることを特徴とする請求項7〜9のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項11】

ターゲット中に、不純物として含有する酸素を1500wtppm以下、炭素を300wtppm以下とすることを特徴とする請求項10記載のスパッタリングターゲットの製造方法。

【請求項12】

ターゲット中に、10〜100μmサイズのTa粒子を分散させ、Ta粒子の面積率を10〜15%とすることを特徴とする請求項7〜11のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項13】

ターゲット中に含まれるTa粒子の平均粒径を25〜50μmとすることを特徴とする請求項7〜12のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項14】

TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を備えたバリア膜。

【請求項1】

TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を有するTa、Ta珪化物、Taホウ化物からなる焼結体スパッタリングターゲット。

【請求項2】

空隙率が15%以下であることを特徴とする請求項1記載のスパッタリングターゲット。

【請求項3】

不純物として含有する酸素が2000wtppm以下、炭素が500wtppm以下であることを特徴とする請求項1又は2記載のスパッタリングターゲット。

【請求項4】

不純物として含有する酸素が1500wtppm以下、炭素が300wtppm以下であることを特徴とする請求項3記載のバリア膜形成用スパッタリングターゲット。

【請求項5】

ターゲット中に、10〜100μmサイズのTa粒子が分散しており、Ta粒子の面積率が10〜15%にあることを特徴とする請求項1〜4のいずれか一項に記載のスパッタリングターゲット。

【請求項6】

ターゲット中のTa粒子の平均粒径が25〜50μmであることを特徴とする請求項1〜5のいずれか一項に記載のスパッタリングターゲット。

【請求項7】

Ta粉、Ta珪化物粉及びTaホウ化物粉を、TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の配合比となるように混合し、これを10〜50MPaの加圧力、1700〜2000°Cでホットプレスにより焼結することを特徴とするスパッタリングターゲットの製造方法。

【請求項8】

Ta粉、Ta珪化物粉及びTaホウ化物粉のそれぞれの平均粒径が10μm〜50μmである粉末を用いて焼結することを特徴とする請求項7記載のスパッタリングターゲットの製造方法。

【請求項9】

焼結温度及び加圧力を調整することにより、焼結体の空隙率を15%以下とすることを特徴とする請求項7又は8記載のスパッタリングターゲットの製造方法。

【請求項10】

ターゲット中に、不純物として含有する酸素を2000wtppm以下、炭素を500wtppm以下とすることを特徴とする請求項7〜9のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項11】

ターゲット中に、不純物として含有する酸素を1500wtppm以下、炭素を300wtppm以下とすることを特徴とする請求項10記載のスパッタリングターゲットの製造方法。

【請求項12】

ターゲット中に、10〜100μmサイズのTa粒子を分散させ、Ta粒子の面積率を10〜15%とすることを特徴とする請求項7〜11のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項13】

ターゲット中に含まれるTa粒子の平均粒径を25〜50μmとすることを特徴とする請求項7〜12のいずれか一項に記載のスパッタリングターゲットの製造方法。

【請求項14】

TaxSiyBz(65≦x≦75、15≦y≦25、5≦z≦15)の組成を備えたバリア膜。

【図1】

【公開番号】特開2009−256714(P2009−256714A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−105883(P2008−105883)

【出願日】平成20年4月15日(2008.4.15)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月15日(2008.4.15)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]