スパッタリングターゲットおよびその製造方法

【課題】 割れや、バッキングプレートやバッキングチューブに対する剥がれが生じ難いスパッタリングターゲットおよびその製造方法を提供すること。

【解決手段】 本発明のスパッタリングターゲットの製造方法は、CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有する。これによって作製されたターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している。

【解決手段】 本発明のスパッタリングターゲットの製造方法は、CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有する。これによって作製されたターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、CuInGaSe系の化合物薄膜太陽電池の光吸収層を形成する際に、CuGa薄膜を形成するのに用いるスパッタリングターゲットおよびその製造方法に関する。

【背景技術】

【0002】

近年、化合物半導体による薄膜太陽電池が実用に供せられるようになり、この化合物半導体による薄膜太陽電池は、ソーダライムガラス基板の上にプラス電極となるMo電極層を形成し、このMo電極層の上にCuInGaSe四元系合金膜からなる光吸収層が形成され、このCuInGaSe四元系合金膜からなる光吸収層の上にZnS、CdSなどからなるバッファ層が形成され、このバッファ層の上にマイナス電極となる透明電極層が形成された基本構造を有している。

【0003】

上記CuInGaSe四元系合金膜からなる光吸収層の形成方法として、蒸着法により成膜する方法が知られており、この方法により得られたCuInGaSe四元系合金膜からなる光吸収層は高いエネルギー変換効率が得られるものの、蒸着法による成膜は速度が遅いためにコストがかかる。そのために、スパッタ法によってCuInGaSe四元系合金膜からなる光吸収層を形成する方法が提案されている(特許文献1参照)。

【0004】

このCuInGaSe四元系合金膜をスパッタ法により成膜する方法として、まず、Inターゲットを使用してスパッタによりIn膜を成膜し、このIn膜の上にCuGa二元系合金ターゲットを使用してスパッタすることによりCuGa二元系合金膜を成膜し、得られたIn膜およびCuGa二元系合金膜からなる積層膜をSe雰囲気中で熱処理してCuInGaSe四元系合金膜を形成する方法が提案されている。そして、上記CuGa二元系合金ターゲットとしてGa:1〜40質量%を含有し、残部がCuからなる組成を有するCuGa二元系合金ターゲットが知られており(特許文献2参照)、このCuGa二元系合金ターゲットは一般に鋳造で作製されている。

【0005】

また、溶解鋳造で作製されたGa:30質量%以上の高Ga含有CuGa二元系合金ターゲットは、表面を切削加工して製品に仕上げる時に割れまたは欠損が発生するため、特許文献3には、ホットプレスによって作製する製法が提案されている。すなわち、特許文献3には、高Ga含有CuGa二元系合金粉末に、低Ga含有CuGa二元系合金粉末を配合し混合して混合粉末を作製し、この混合粉末をホットプレスしてGa:30〜60質量%を含有し、残部がCuからなる成分組成を有する高Ga含有CuGa系合金スパッタリングターゲットを製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−282908号公報

【特許文献2】特許第3249408号公報

【特許文献3】特開2008−138232号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したようにCuGa系合金スパッタリングターゲットの製法として鋳造やホットプレス等が提案されているが、CuGa系合金スパッタリングターゲットを円筒状ターゲットの形成方法として知られている溶射法により形成する方法も検討されている。しかしながら、溶射法により形成する場合に、目的のターゲット組成の合金粉末を原料粉末としてCuGa合金相の一様な組織を有する溶射皮膜を形成すると、溶射後にバッキングプレートからの剥がれが生じたり、あるいはスパッタ中にバッキングプレートからのターゲットの剥がれ、または割れが発生したりする不都合があった。

【0008】

本発明は、前述の課題に鑑みてなされたもので、割れや、バッキングプレートやバッキングチューブに対する剥がれが生じ難いスパッタリングターゲットおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、CuGa系合金のスパッタリングターゲットを溶射法により形成する技術について研究を進めたところ、所定割合のGaを含有し、残部がCuからなる成分組成のCuGa合金粉末とCu粉末との混合粉末を、バッキングプレートやバッキングチューブ上に溶射することで、割れや剥がれが生じ難い組織を有したCuGa系二元系合金スパッタリングターゲットを形成することができることを突き止めた。

【0010】

したがって、本発明は、上記知見から得られたものであり、前記課題を解決するために以下の構成を採用した。すなわち、本発明のスパッタリングターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、前記純Cu相が、15体積%以上であることを特徴とする。

【0011】

このスパッタリングターゲットでは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、純Cu相が、15体積%以上であるので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難い。

上記純Cu相を15体積%以上とした理由は、15体積%未満であると、ターゲットの割れや剥がれに対して抑制効果が十分に得られないためである。なお、体積%は、配合比とCuおよびGaの比重とから算出する。なお、純Cu相の体積%は、スパッタ面に垂直な断面組織をEPMAにより観察し、その組成像(COMPO像)の画像処理により算出した面積%とした。なお、円筒状のスパッタリングターゲットの場合は、中心軸に垂直な断面の組織を上記と同様に観察して算出する。

【0012】

また、本発明のスパッタリングターゲットは、前記純Cu相が、50体積%以下であることを特徴とする。

このスパッタリングターゲットでは、純Cu相が、50体積%以下であるので、スパッタリング時の異常放電の発生を抑制可能である。

すなわち、純Cu相が、50体積%を超えると、CuGa合金相中に低融点相が出現してスパッタリング時の異常放電が発生するおそれがある。

【0013】

また、本発明のスパッタリングターゲットは、全体が円筒状に形成されていることを特徴とする。

すなわち、このスパッタリングターゲットでは、全体が円筒状に形成されているので、平板状のターゲットに比べて効率的に全体をスパッタリングに使用することが可能になる。

【0014】

また、本発明のスパッタリングターゲットは、Ga:15〜40質量%を含有していることを特徴とする。

すなわち、Gaを上記含有量に設定した理由は、Gaが15質量%未満であると、CuInGaSe系薄膜太陽電池中のGa量が不足し、十分な変換効率が得られないためである。また、Gaが40質量%を超えると、ターゲットの組織中に低融点相が出現することがあり、スパッタリング時の異常放電が発生するようになるので、好ましくないためである。

【0015】

本発明のスパッタリングターゲットの製造方法は、CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有することを特徴とする。

すなわち、このスパッタリングターゲットの製造方法では、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングプレート等の金属基体上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有するスパッタリングターゲットが得られる。このように作製されたスパッタリングターゲットは、上述したように金属基体に対して割れや剥がれが生じ難い。

なお、CuGa合金粉末とCu粉末との配合比は、ターゲットの成分組成とCu相の含有量とから算出する。

【0016】

また、本発明のスパッタリングターゲットの製造方法は、前記金属基体が、円筒形状であることを特徴とする。

すなわち、このスパッタリングターゲットの製造方法では、金属基体が円筒形状であるので、円筒状金属基体上に円筒状のスパッタリングターゲットが得られる。このように作製されたスパッタリングターゲットは、上述したように、割れや、円筒状金属基体に対する剥がれが生じ難いと共に、効率的なスパッタリングが可能である。

【発明の効果】

【0017】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係るスパッタリングターゲットの製造方法によれば、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングプレートや円筒状金属基体上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織のスパッタリングターゲットが得られる。このように作製された本発明のスパッタリングターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有しているので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難く、高い歩留まり及び生産性を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るスパッタリングターゲットおよびその製造方法の一実施形態において、バッキングチューブ上に形成したターゲットを示す断面図である。

【図2】本発明に係るスパッタリングターゲットおよびその製造方法の実施例1において、ターゲットの断面組織をEPMAにより測定した組成像(COMPO像)である。

【図3】実施例1において、ターゲットの断面組織をEPMAにより測定したCuの元素分布像である。

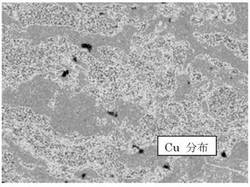

【図4】実施例1において、ターゲットの断面組織をEPMAにより測定したGaの元素分布像である。

【図5】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定した組成像(COMPO像)である。

【図6】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定したCuの元素分布像である。

【図7】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定したGaの元素分布像である。

【図8】本発明に係るスパッタリングターゲットおよびその製造方法の比較例において、ターゲットの断面組織をEPMAにより測定した組成像(COMPO像)である。

【図9】本比較例において、ターゲットの断面組織をEPMAにより測定したCuの元素分布像である。

【図10】本比較例において、ターゲットの断面組織をEPMAにより測定したGaの元素分布像である。

【発明を実施するための形態】

【0019】

以下、本発明に係るスパッタリングターゲットおよびその製造方法の一実施形態を、図1から図10を参照して説明する。

【0020】

本実施形態のスパッタリングターゲット1は、図1に示すように、円筒状の金属製バッキングチューブ(金属基体)2の外周に形成されて全体が円筒状とされており、Ga:15〜40質量%を含有し、残部:Cuおよび不可避不純物からなる成分組成を有し、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している。また、上記純Cu相は、組織全体に対して15〜50体積%を占めている。

【0021】

このスパッタリングターゲット1では、互いに食い込んだ状態で複数のCuGa合金相と純Cu相とが相互にランダムに重なり合って組織を構成し、断面組織においてCuGa合金相と純Cu相とが迷彩柄状に混在している。すなわち、互いに不定形なCuGa合金相と純Cu相とは、相互に外周部分が複雑に入り組んだ状態で、霜降り状態のようになっている。また、隣接するCuGa合金相は、互いに一部が繋がった連続相としても存在している。

【0022】

このスパッタリングターゲット1の製造方法は、Ga:30〜60質量%を含有し、残部がCuからなる成分組成を有するCuGa合金粉末とCu粉末との混合粉末を、バッキングチューブ2上に溶射してスパッタリングターゲット1を形成する工程を有している。

【0023】

詳述すれば、まず、ガスアトマイズと篩分けとにより所定の粒子径及びGa含有量のCuGa合金粉末および純Cu粉末を準備し、CuGa合金粉末と純Cu粉末とを所定の質量比率で配合して混合粉末を作製する。

また、溶射によりターゲットを形成するバッキングチューブ2の外周面に、アルミナ粒子を用いてブラスト処理を施しておく。

【0024】

次に、バッキングチューブ2にマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングチューブ2の外周面に溶射する。この際、プラズマ溶射ガンを左右に往復させながら上下方向に移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返す。このようにして、バッキングチューブ2上に円筒状のスパッタリングターゲット1を作製する。

【0025】

このように本実施形態のスパッタリングターゲット1の製造方法では、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングチューブ2上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している円筒状のスパッタリングターゲット1が得られる。

【0026】

したがって、このように作製された本実施形態のスパッタリングターゲット1では、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、純Cu相が、15体積%以上であるので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難い。

また、純Cu相が、50体積%以下であるので、スパッタリング時の異常放電の発生を抑制可能である。

【実施例1】

【0027】

次に、上記実施形態に基づいて作製したスパッタリングターゲットの実施例について評価した結果を、図2から図4を参照して説明する。

【0028】

まず、本実施例を作製するために、ガスアトマイズと篩分けとにより平均粒子径45μmのCu−50wt%(質量%)Ga合金粉末および純Cu粉末を準備した。ただし、日機装株式会社製のレーザー回折・散乱式の粒度分布測定装置により測定したD50を平均粒子径とした。

これらCu−50wt%Ga合金粉末と純Cu粉末とを、60:40の質量比率で配合して混合粉末を作製した(配合組成はCu−30wt%Ga)。

【0029】

次に、直径133mm、厚さ4mm、長さ850mmのSUS304製バッキングチューブを作製し、溶射によりターゲットを形成する外周面に、アルミナ粒子を用いてブラスト処理を施した。

このバッキングチューブにマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングチューブの外周面に溶射し、直径145mm、厚さ6mm、長さ800mmのCu−30wt%Gaである本実施例のCuGa系二元系合金スパッタリングターゲットを得た。

【0030】

なお、溶射時はプラズマ溶射ガンをバッキングチューブの長手方向に往復させながら円周方向に6mmピッチで移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返した。また、プラズマ溶射には、Ar−H2混合ガスを40〜45L/分の流量で、35kWの電力を印加して行った。さらに、溶射ガンとバッキングチューブとの距離は150mmとした。

【0031】

このようにして作製した本実施例のスパッタリングターゲットを回転カソード型のマグネトロンスパッタ装置に取り付け、所定低圧まで排気した後、Arガスを導入して0.5Paのスパッタガス圧とし、続いて直流電源にてDC6kWの直流スパッタ電力を印加してスパッタ試験を行った。この結果、本実施例のターゲットには、割れや剥がれなどが起こらず、異常放電も発生しなかった。

【0032】

次に、スパッタリングターゲットの断面組織(スパッタ面に垂直な断面の組織)をEPMA(電子線マイクロアナライザ)により元素分布を測定した。この際の組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図2、図3及び図4に示す。なお、図3及び図4の元素分布像は、本来カラー像であるが、白黒像に変換して記載しているため、図3においては、濃淡の淡い部分(比較的白い部分)が純Cu相となっている。また、図4においては、濃淡の淡い部分(比較的白い部分)がCuGa合金相となっている。

【0033】

また、スパッタリングターゲットの基材(バッキングチューブ)界面部分における組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図5、図6及び図7に示す。

なお、比較のため、同様の組成割合の原料を用いてホットプレス法によりターゲットを作製した場合の断面組織についても、組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図8、図9及び図10に示す。

【0034】

これらの元素分布から、ホットプレス法により作製した場合、Cuが拡散してCuGa相内に入り込み、純Cu相がほとんど残っていないのに対し、上記本実施形態の製法で作製した場合、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有していることがわかる。なお、純Cu相の体積%は35%であった。この純Cu相の体積%は、上記断面組織を観察し、画像処理により2値化することで求めた。

【実施例2】

【0035】

次に、平板状バッキングプレートに形成したスパッタリングターゲットの実施例について説明する。

【0036】

まず、実施例1と同様に、平均粒子径45μmのCu−50wt%(質量%)Ga合金粉末および純Cu粉末を準備し、これらCu−50wt%Ga合金粉末と純Cu粉末とを、60:40の質量比率で配合して混合粉末を作製した(配合組成はCu−30wt%Ga)。

【0037】

次に、直径184mm、厚さ10mmのSUS304製バッキングプレートを作製し、溶射によりターゲットを形成する面に、アルミナ粒子を用いてブラスト処理を施した。

このバッキングプレートにマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングプレートのブラスト処理面に溶射し、直径152.4mm、厚さ6mmのCu−30wt%Gaである本実施例のスパッタリングターゲットを得た。

【0038】

なお、溶射時はプラズマ溶射ガンを左右に往復させながら上下方向に6mmピッチで移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返した。また、プラズマ溶射には、Ar−H2混合ガスを40〜45L/分の流量で、35kWの電力を印加して行った。さらに、溶射ガンとバッキングプレートとの距離は150mmとした。

【0039】

このようにして作製した本実施例のスパッタリングターゲットを通常のマグネトロンスパッタ装置に取り付け、所定低圧まで排気した後、Arガスを導入して0.5Paのスパッタガス圧とし、続いて直流電源にてDC2kWの直流スパッタ電力を印加してスパッタ試験を行った。この結果、本実施例のターゲットには、割れや剥がれなどが起こらず、異常放電も発生しなかった。

【0040】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0041】

1…スパッタリングターゲット、2…バッキングチューブ(金属基体)

【技術分野】

【0001】

この発明は、CuInGaSe系の化合物薄膜太陽電池の光吸収層を形成する際に、CuGa薄膜を形成するのに用いるスパッタリングターゲットおよびその製造方法に関する。

【背景技術】

【0002】

近年、化合物半導体による薄膜太陽電池が実用に供せられるようになり、この化合物半導体による薄膜太陽電池は、ソーダライムガラス基板の上にプラス電極となるMo電極層を形成し、このMo電極層の上にCuInGaSe四元系合金膜からなる光吸収層が形成され、このCuInGaSe四元系合金膜からなる光吸収層の上にZnS、CdSなどからなるバッファ層が形成され、このバッファ層の上にマイナス電極となる透明電極層が形成された基本構造を有している。

【0003】

上記CuInGaSe四元系合金膜からなる光吸収層の形成方法として、蒸着法により成膜する方法が知られており、この方法により得られたCuInGaSe四元系合金膜からなる光吸収層は高いエネルギー変換効率が得られるものの、蒸着法による成膜は速度が遅いためにコストがかかる。そのために、スパッタ法によってCuInGaSe四元系合金膜からなる光吸収層を形成する方法が提案されている(特許文献1参照)。

【0004】

このCuInGaSe四元系合金膜をスパッタ法により成膜する方法として、まず、Inターゲットを使用してスパッタによりIn膜を成膜し、このIn膜の上にCuGa二元系合金ターゲットを使用してスパッタすることによりCuGa二元系合金膜を成膜し、得られたIn膜およびCuGa二元系合金膜からなる積層膜をSe雰囲気中で熱処理してCuInGaSe四元系合金膜を形成する方法が提案されている。そして、上記CuGa二元系合金ターゲットとしてGa:1〜40質量%を含有し、残部がCuからなる組成を有するCuGa二元系合金ターゲットが知られており(特許文献2参照)、このCuGa二元系合金ターゲットは一般に鋳造で作製されている。

【0005】

また、溶解鋳造で作製されたGa:30質量%以上の高Ga含有CuGa二元系合金ターゲットは、表面を切削加工して製品に仕上げる時に割れまたは欠損が発生するため、特許文献3には、ホットプレスによって作製する製法が提案されている。すなわち、特許文献3には、高Ga含有CuGa二元系合金粉末に、低Ga含有CuGa二元系合金粉末を配合し混合して混合粉末を作製し、この混合粉末をホットプレスしてGa:30〜60質量%を含有し、残部がCuからなる成分組成を有する高Ga含有CuGa系合金スパッタリングターゲットを製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−282908号公報

【特許文献2】特許第3249408号公報

【特許文献3】特開2008−138232号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したようにCuGa系合金スパッタリングターゲットの製法として鋳造やホットプレス等が提案されているが、CuGa系合金スパッタリングターゲットを円筒状ターゲットの形成方法として知られている溶射法により形成する方法も検討されている。しかしながら、溶射法により形成する場合に、目的のターゲット組成の合金粉末を原料粉末としてCuGa合金相の一様な組織を有する溶射皮膜を形成すると、溶射後にバッキングプレートからの剥がれが生じたり、あるいはスパッタ中にバッキングプレートからのターゲットの剥がれ、または割れが発生したりする不都合があった。

【0008】

本発明は、前述の課題に鑑みてなされたもので、割れや、バッキングプレートやバッキングチューブに対する剥がれが生じ難いスパッタリングターゲットおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、CuGa系合金のスパッタリングターゲットを溶射法により形成する技術について研究を進めたところ、所定割合のGaを含有し、残部がCuからなる成分組成のCuGa合金粉末とCu粉末との混合粉末を、バッキングプレートやバッキングチューブ上に溶射することで、割れや剥がれが生じ難い組織を有したCuGa系二元系合金スパッタリングターゲットを形成することができることを突き止めた。

【0010】

したがって、本発明は、上記知見から得られたものであり、前記課題を解決するために以下の構成を採用した。すなわち、本発明のスパッタリングターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、前記純Cu相が、15体積%以上であることを特徴とする。

【0011】

このスパッタリングターゲットでは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、純Cu相が、15体積%以上であるので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難い。

上記純Cu相を15体積%以上とした理由は、15体積%未満であると、ターゲットの割れや剥がれに対して抑制効果が十分に得られないためである。なお、体積%は、配合比とCuおよびGaの比重とから算出する。なお、純Cu相の体積%は、スパッタ面に垂直な断面組織をEPMAにより観察し、その組成像(COMPO像)の画像処理により算出した面積%とした。なお、円筒状のスパッタリングターゲットの場合は、中心軸に垂直な断面の組織を上記と同様に観察して算出する。

【0012】

また、本発明のスパッタリングターゲットは、前記純Cu相が、50体積%以下であることを特徴とする。

このスパッタリングターゲットでは、純Cu相が、50体積%以下であるので、スパッタリング時の異常放電の発生を抑制可能である。

すなわち、純Cu相が、50体積%を超えると、CuGa合金相中に低融点相が出現してスパッタリング時の異常放電が発生するおそれがある。

【0013】

また、本発明のスパッタリングターゲットは、全体が円筒状に形成されていることを特徴とする。

すなわち、このスパッタリングターゲットでは、全体が円筒状に形成されているので、平板状のターゲットに比べて効率的に全体をスパッタリングに使用することが可能になる。

【0014】

また、本発明のスパッタリングターゲットは、Ga:15〜40質量%を含有していることを特徴とする。

すなわち、Gaを上記含有量に設定した理由は、Gaが15質量%未満であると、CuInGaSe系薄膜太陽電池中のGa量が不足し、十分な変換効率が得られないためである。また、Gaが40質量%を超えると、ターゲットの組織中に低融点相が出現することがあり、スパッタリング時の異常放電が発生するようになるので、好ましくないためである。

【0015】

本発明のスパッタリングターゲットの製造方法は、CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有することを特徴とする。

すなわち、このスパッタリングターゲットの製造方法では、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングプレート等の金属基体上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有するスパッタリングターゲットが得られる。このように作製されたスパッタリングターゲットは、上述したように金属基体に対して割れや剥がれが生じ難い。

なお、CuGa合金粉末とCu粉末との配合比は、ターゲットの成分組成とCu相の含有量とから算出する。

【0016】

また、本発明のスパッタリングターゲットの製造方法は、前記金属基体が、円筒形状であることを特徴とする。

すなわち、このスパッタリングターゲットの製造方法では、金属基体が円筒形状であるので、円筒状金属基体上に円筒状のスパッタリングターゲットが得られる。このように作製されたスパッタリングターゲットは、上述したように、割れや、円筒状金属基体に対する剥がれが生じ難いと共に、効率的なスパッタリングが可能である。

【発明の効果】

【0017】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係るスパッタリングターゲットの製造方法によれば、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングプレートや円筒状金属基体上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織のスパッタリングターゲットが得られる。このように作製された本発明のスパッタリングターゲットは、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有しているので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難く、高い歩留まり及び生産性を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るスパッタリングターゲットおよびその製造方法の一実施形態において、バッキングチューブ上に形成したターゲットを示す断面図である。

【図2】本発明に係るスパッタリングターゲットおよびその製造方法の実施例1において、ターゲットの断面組織をEPMAにより測定した組成像(COMPO像)である。

【図3】実施例1において、ターゲットの断面組織をEPMAにより測定したCuの元素分布像である。

【図4】実施例1において、ターゲットの断面組織をEPMAにより測定したGaの元素分布像である。

【図5】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定した組成像(COMPO像)である。

【図6】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定したCuの元素分布像である。

【図7】実施例1において、ターゲットの基材界面部分での断面組織をEPMAにより測定したGaの元素分布像である。

【図8】本発明に係るスパッタリングターゲットおよびその製造方法の比較例において、ターゲットの断面組織をEPMAにより測定した組成像(COMPO像)である。

【図9】本比較例において、ターゲットの断面組織をEPMAにより測定したCuの元素分布像である。

【図10】本比較例において、ターゲットの断面組織をEPMAにより測定したGaの元素分布像である。

【発明を実施するための形態】

【0019】

以下、本発明に係るスパッタリングターゲットおよびその製造方法の一実施形態を、図1から図10を参照して説明する。

【0020】

本実施形態のスパッタリングターゲット1は、図1に示すように、円筒状の金属製バッキングチューブ(金属基体)2の外周に形成されて全体が円筒状とされており、Ga:15〜40質量%を含有し、残部:Cuおよび不可避不純物からなる成分組成を有し、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している。また、上記純Cu相は、組織全体に対して15〜50体積%を占めている。

【0021】

このスパッタリングターゲット1では、互いに食い込んだ状態で複数のCuGa合金相と純Cu相とが相互にランダムに重なり合って組織を構成し、断面組織においてCuGa合金相と純Cu相とが迷彩柄状に混在している。すなわち、互いに不定形なCuGa合金相と純Cu相とは、相互に外周部分が複雑に入り組んだ状態で、霜降り状態のようになっている。また、隣接するCuGa合金相は、互いに一部が繋がった連続相としても存在している。

【0022】

このスパッタリングターゲット1の製造方法は、Ga:30〜60質量%を含有し、残部がCuからなる成分組成を有するCuGa合金粉末とCu粉末との混合粉末を、バッキングチューブ2上に溶射してスパッタリングターゲット1を形成する工程を有している。

【0023】

詳述すれば、まず、ガスアトマイズと篩分けとにより所定の粒子径及びGa含有量のCuGa合金粉末および純Cu粉末を準備し、CuGa合金粉末と純Cu粉末とを所定の質量比率で配合して混合粉末を作製する。

また、溶射によりターゲットを形成するバッキングチューブ2の外周面に、アルミナ粒子を用いてブラスト処理を施しておく。

【0024】

次に、バッキングチューブ2にマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングチューブ2の外周面に溶射する。この際、プラズマ溶射ガンを左右に往復させながら上下方向に移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返す。このようにして、バッキングチューブ2上に円筒状のスパッタリングターゲット1を作製する。

【0025】

このように本実施形態のスパッタリングターゲット1の製造方法では、上記成分組成のCuGa合金粉末とCu粉末との混合粉末をバッキングチューブ2上に溶射するので、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有している円筒状のスパッタリングターゲット1が得られる。

【0026】

したがって、このように作製された本実施形態のスパッタリングターゲット1では、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、純Cu相が、15体積%以上であるので、CuGa合金相間に糊的な役割を担っていると考えられる純Cu相が食い込んで介在することで、割れや剥がれが生じ難い。

また、純Cu相が、50体積%以下であるので、スパッタリング時の異常放電の発生を抑制可能である。

【実施例1】

【0027】

次に、上記実施形態に基づいて作製したスパッタリングターゲットの実施例について評価した結果を、図2から図4を参照して説明する。

【0028】

まず、本実施例を作製するために、ガスアトマイズと篩分けとにより平均粒子径45μmのCu−50wt%(質量%)Ga合金粉末および純Cu粉末を準備した。ただし、日機装株式会社製のレーザー回折・散乱式の粒度分布測定装置により測定したD50を平均粒子径とした。

これらCu−50wt%Ga合金粉末と純Cu粉末とを、60:40の質量比率で配合して混合粉末を作製した(配合組成はCu−30wt%Ga)。

【0029】

次に、直径133mm、厚さ4mm、長さ850mmのSUS304製バッキングチューブを作製し、溶射によりターゲットを形成する外周面に、アルミナ粒子を用いてブラスト処理を施した。

このバッキングチューブにマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングチューブの外周面に溶射し、直径145mm、厚さ6mm、長さ800mmのCu−30wt%Gaである本実施例のCuGa系二元系合金スパッタリングターゲットを得た。

【0030】

なお、溶射時はプラズマ溶射ガンをバッキングチューブの長手方向に往復させながら円周方向に6mmピッチで移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返した。また、プラズマ溶射には、Ar−H2混合ガスを40〜45L/分の流量で、35kWの電力を印加して行った。さらに、溶射ガンとバッキングチューブとの距離は150mmとした。

【0031】

このようにして作製した本実施例のスパッタリングターゲットを回転カソード型のマグネトロンスパッタ装置に取り付け、所定低圧まで排気した後、Arガスを導入して0.5Paのスパッタガス圧とし、続いて直流電源にてDC6kWの直流スパッタ電力を印加してスパッタ試験を行った。この結果、本実施例のターゲットには、割れや剥がれなどが起こらず、異常放電も発生しなかった。

【0032】

次に、スパッタリングターゲットの断面組織(スパッタ面に垂直な断面の組織)をEPMA(電子線マイクロアナライザ)により元素分布を測定した。この際の組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図2、図3及び図4に示す。なお、図3及び図4の元素分布像は、本来カラー像であるが、白黒像に変換して記載しているため、図3においては、濃淡の淡い部分(比較的白い部分)が純Cu相となっている。また、図4においては、濃淡の淡い部分(比較的白い部分)がCuGa合金相となっている。

【0033】

また、スパッタリングターゲットの基材(バッキングチューブ)界面部分における組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図5、図6及び図7に示す。

なお、比較のため、同様の組成割合の原料を用いてホットプレス法によりターゲットを作製した場合の断面組織についても、組成像(COMPO像)、Cuの元素分布像及びGaの元素分布像を、それぞれ図8、図9及び図10に示す。

【0034】

これらの元素分布から、ホットプレス法により作製した場合、Cuが拡散してCuGa相内に入り込み、純Cu相がほとんど残っていないのに対し、上記本実施形態の製法で作製した場合、互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有していることがわかる。なお、純Cu相の体積%は35%であった。この純Cu相の体積%は、上記断面組織を観察し、画像処理により2値化することで求めた。

【実施例2】

【0035】

次に、平板状バッキングプレートに形成したスパッタリングターゲットの実施例について説明する。

【0036】

まず、実施例1と同様に、平均粒子径45μmのCu−50wt%(質量%)Ga合金粉末および純Cu粉末を準備し、これらCu−50wt%Ga合金粉末と純Cu粉末とを、60:40の質量比率で配合して混合粉末を作製した(配合組成はCu−30wt%Ga)。

【0037】

次に、直径184mm、厚さ10mmのSUS304製バッキングプレートを作製し、溶射によりターゲットを形成する面に、アルミナ粒子を用いてブラスト処理を施した。

このバッキングプレートにマスクを取り付け、プラズマ溶射装置を用いて上記混合粉末をバッキングプレートのブラスト処理面に溶射し、直径152.4mm、厚さ6mmのCu−30wt%Gaである本実施例のスパッタリングターゲットを得た。

【0038】

なお、溶射時はプラズマ溶射ガンを左右に往復させながら上下方向に6mmピッチで移動させることにより全体に溶射を施し、所定の厚みになるまで繰り返した。また、プラズマ溶射には、Ar−H2混合ガスを40〜45L/分の流量で、35kWの電力を印加して行った。さらに、溶射ガンとバッキングプレートとの距離は150mmとした。

【0039】

このようにして作製した本実施例のスパッタリングターゲットを通常のマグネトロンスパッタ装置に取り付け、所定低圧まで排気した後、Arガスを導入して0.5Paのスパッタガス圧とし、続いて直流電源にてDC2kWの直流スパッタ電力を印加してスパッタ試験を行った。この結果、本実施例のターゲットには、割れや剥がれなどが起こらず、異常放電も発生しなかった。

【0040】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0041】

1…スパッタリングターゲット、2…バッキングチューブ(金属基体)

【特許請求の範囲】

【請求項1】

互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、

前記純Cu相が、15体積%以上であることを特徴とするスパッタリングターゲット。

【請求項2】

請求項1に記載のスパッタリングターゲットにおいて、

前記純Cu相が、50体積%以下であることを特徴とするスパッタリングターゲット。

【請求項3】

請求項1または2に記載のスパッタリングターゲットにおいて、

全体が円筒状に形成されていることを特徴とするスパッタリングターゲット。

【請求項4】

請求項1から3のいずれか一項に記載のスパッタリングターゲットにおいて、

Ga:15〜40質量%を含有していることを特徴とするスパッタリングターゲット。

【請求項5】

請求項1に記載のスパッタリングターゲットを作製する方法であって、

CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有することを特徴とするスパッタリングターゲットの製造方法。

【請求項6】

請求項5に記載のスパッタリングターゲットの製造方法において、

前記金属基体が、円筒形状であることを特徴とするスパッタリングターゲットの製造方法。

【請求項1】

互いに不定形なCuGa合金相と純Cu相とが、相互に食い込み合った組織を有し、

前記純Cu相が、15体積%以上であることを特徴とするスパッタリングターゲット。

【請求項2】

請求項1に記載のスパッタリングターゲットにおいて、

前記純Cu相が、50体積%以下であることを特徴とするスパッタリングターゲット。

【請求項3】

請求項1または2に記載のスパッタリングターゲットにおいて、

全体が円筒状に形成されていることを特徴とするスパッタリングターゲット。

【請求項4】

請求項1から3のいずれか一項に記載のスパッタリングターゲットにおいて、

Ga:15〜40質量%を含有していることを特徴とするスパッタリングターゲット。

【請求項5】

請求項1に記載のスパッタリングターゲットを作製する方法であって、

CuGa合金粉末とCu粉末との混合粉末を、金属基体上に溶射してスパッタリングターゲットを形成する工程を有することを特徴とするスパッタリングターゲットの製造方法。

【請求項6】

請求項5に記載のスパッタリングターゲットの製造方法において、

前記金属基体が、円筒形状であることを特徴とするスパッタリングターゲットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−229453(P2012−229453A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−96590(P2011−96590)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]