スパッタリングターゲット

【課題】高密度かつ低抵抗のスパッタリングターゲット、電界効果移動度の高い薄膜トランジスタを提供する。

【解決手段】Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

【解決手段】Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリングターゲット、その製造方法、酸化物半導体薄膜、その製造方法、それを用いた薄膜トランジスタ及び表示装置に関する。

【背景技術】

【0002】

薄膜トランジスタ(TFT)等の電界効果型トランジスタは、半導体メモリ集積回路の単位電子素子、高周波信号増幅素子、液晶駆動用素子等として広く用いられており、現在、最も多く実用されている電子デバイスである。なかでも、近年における表示装置のめざましい発展に伴い、液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(EL)、フィールドエミッションディスプレイ(FED)等の各種の表示装置において、表示素子に駆動電圧を印加して表示装置を駆動させるスイッチング素子として、TFTが多用されている。

【0003】

電界効果型トランジスタの主要部材である半導体層(チャンネル層)の材料としては、シリコン半導体化合物が最も広く用いられている。一般に、高速動作が必要な高周波増幅素子や集積回路用素子等には、シリコン単結晶が用いられている。一方、液晶駆動用素子等には、大面積化の要求から非晶質性シリコン半導体(アモルファスシリコン)が用いられている。

【0004】

アモルファスシリコンの薄膜は、比較的低温で形成できるものの、結晶性の薄膜に比べてスイッチング速度が遅いため、表示装置を駆動するスイッチング素子として使用したときに、高速な動画の表示に追従できない場合がある。具体的に、解像度がVGAである液晶テレビでは、移動度が0.5〜1cm2/Vsのアモルファスシリコンが使用可能であったが、解像度がSXGA、UXGA、QXGAあるいはそれ以上になると2cm2/Vs以上の移動度が要求される。また、画質を向上させるため駆動周波数を上げるとさらに高い移動度が必要となる。

【0005】

一方、結晶性のシリコン系薄膜は、移動度は高いものの、製造に際して多大なエネルギーと工程数を要する等の問題や、大面積化が困難という問題があった。例えば、シリコン系薄膜を結晶化する際に800℃以上の高温や、高価な設備を使用するレーザーアニールが必要である。また、結晶性のシリコン系薄膜は、通常TFTの素子構成がトップゲート構成に限定されるためマスク枚数の削減等コストダウンが困難であった。

【0006】

このような問題を解決するために、酸化インジウム、酸化亜鉛及び酸化ガリウムからなる酸化物半導体膜を使用した薄膜トランジスタが検討されている。尚、一般に、酸化物半導体薄膜の作製は酸化物焼結体からなるターゲット(スパッタリングターゲット)を用いたスパッタリングで行われる。

【0007】

例えば、一般式In2Ga2ZnO7、InGaZnO4で表されるホモロガス結晶構造を示す化合物からなるターゲットが知られている(特許文献1〜3)。しかしながら、このターゲットでは焼結密度(相対密度)を上げるために、酸化雰囲気で焼結する必要があるが、その場合、ターゲットの抵抗を下げるため、焼結後に高温での還元処理が必要であった。また、ターゲットを長期間使用していると得られた膜の特性や成膜速度が大きく変化する、InGaZnO4やIn2Ga2ZnO7の異常成長による異常放電が起きる、成膜時にパーティクルの発生が多い等の問題があった。異常放電が頻繁に起きると、プラズマ放電状態が不安定となり、安定した成膜が行われず、膜特性に悪影響を及ぼす。

【0008】

特許文献4には、Gaをドープした酸化インジウムのスパッタリングターゲットが公開されている。しかしながら、特許文献4に記載されている正4価以上の金属を100原子ppm以下含有したGaをドープした酸化インジウムのスパッタリングターゲットは、ターゲット密度のばらつきがあり、ターゲットの相対密度を97%以上に安定的に製造することが困難であった。

また、特許文献5には、Alドープした酸化インジウムのスパッタリングターゲットが公開されている。Alの原子比が0.001%〜45%と組成範囲が広いばかりか、ターゲットにドープする正4価以上のイオンの比率が10〜5000原子ppmと広いため酸化物半導体として最適な組成領域は、明らかではなかった。

このように、酸化物半導体膜をスパッタリング法で作製する際に使用するターゲットについての検討は十分ではなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−245220号公報

【特許文献2】特開2007−73312号公報

【特許文献3】国際公開第2009/084537号パンフレット

【特許文献4】国際公開第2010/032422号パンフレット

【特許文献5】国際公開第2010/070944号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、高密度かつ低抵抗のスパッタリングターゲットを提供することである。また、本発明の目的は、電界効果移動度の高い薄膜トランジスタを提供することである。

【課題を解決するための手段】

【0011】

本発明によれば、以下のスパッタリングターゲット等が提供される。

1.Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、

正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、

結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

2.前記Gaをドープした酸化インジウムの原子比Ga/(Ga+In)が0.001〜0.15である1に記載のスパッタリングターゲット。

3.前記Alをドープした酸化インジウムの原子比Al/(Al+In)が0.0001〜0.08である1に記載のスパッタリングターゲット。

4.前記正4価の原子価を示す金属がSn、Zr、Ti及びSiから選択される1種又は2種以上の元素である1〜3のいずれかに記載のスパッタリングターゲット。

5.前記焼結体のバルク比抵抗が5mΩcm以下である1〜4のいずれかに記載のスパッタリングターゲット。

6.前記焼結体の相対密度が97%以上である1〜5のいずれかに記載のスパッタリングターゲット。

7.成形体を800℃から焼結温度まで昇温速度0.1〜2℃/分で昇温し、前記焼結温度で10〜50時間保持して焼結することを含み、前記焼結温度が1200℃〜1650℃の範囲内である1〜6のいずれかに記載のスパッタリングターゲットの製造方法。

8.1〜6のいずれかに記載のスパッタリングターゲットを用いて、スパッタリング法により成膜してなる酸化物半導体薄膜。

9.希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる1種以上の分子とを含有する混合気体の雰囲気下において成膜を行う8に記載の酸化物半導体薄膜の製造方法。

10.希ガス原子と、少なくとも水分子とを含有する混合気体の雰囲気下において成膜を行う9に記載の酸化物半導体薄膜の製造方法。

11.前記雰囲気中に含まれる水分子の割合が分圧比で0.1%〜25%である10に記載の酸化物半導体薄膜の製造方法。

12.真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、前記各ターゲットに対して交流電源から負電位及び正電位を交互に印加し、少なくとも1つの交流電源からの出力を、この交流電源に接続した2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら、ターゲット上にプラズマを発生させて基板表面に成膜する9〜11のいずれかに記載の酸化物半導体薄膜の製造方法。

13.前記交流電源の交流パワー密度を3W/cm2以上20W/cm2以下とする12に記載の酸化物半導体薄膜の製造方法。

14.前記交流電源の周波数が10kHz〜1MHzである12又は13に記載の酸化物半導体薄膜の製造方法。

15.9〜14のいずれかに記載の方法により成膜された酸化物半導体薄膜をチャネル層として有する薄膜トランジスタ。

16.電界効果移動度が30cm2/Vs以上である15に記載の薄膜トランジスタ。

17.前記チャネル層上に少なくともSiNxを含有する保護膜を備える15又は16に記載の薄膜トランジスタ。

18.15〜17のいずれかに記載の薄膜トランジスタを備えた表示装置。

【発明の効果】

【0012】

本発明によれば、高密度かつ低抵抗のスパッタリングターゲットを提供できる。また、本発明によれば、電界効果移動度の高い薄膜トランジスタを提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に用いるスパッタリング装置を示す図である。

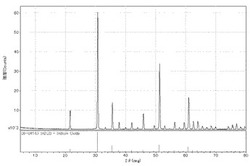

【図2】実施例1で得られた焼結体のX線回折チャートである。

【図3】実施例2で得られた焼結体のX線回折チャートである。

【発明を実施するための形態】

【0014】

以下、本発明のスパッタリングターゲット等について詳細に説明するが、本発明は下記実施態様及び実施例に限定されるものではない。

【0015】

I.焼結体及びスパッタリングターゲット

本発明のスパッタリングターゲットは、焼結体を含み、焼結体はGaをドープした酸化インジウム又はAlをドープした酸化インジウムを含み、正4価の原子価を示す金属Xを、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含む。

また、上記焼結体の結晶構造は、実質的に酸化インジウムのビックスバイト構造からなる。

【0016】

上記焼結体は、Ga又はAlが固溶したビッグスバイト構造の酸化インジウムの単一相からなり、さらに正4価金属を100原子ppm超1100原子ppm以下含有しているため、好ましくは、バルク比抵抗が5mΩcm以下であり、相対密度が97%以上である。

そのため、本発明のスパッタリングターゲットは、スパッタリングの際の異常放電を抑制することができる。また、本発明のスパッタリングターゲットは、高品質の酸化物半導体薄膜を、効率的に、安価に、かつ省エネルギーで成膜することができる。

【0017】

上記焼結体が、Gaをドープした酸化インジウムを含む場合、好ましくは原子比Ga/(Ga+In)が0.001〜0.15である。原子比Ga/(In+Ga)を0.15以下とすることにより、Gaを酸化インジウム結晶中に均一に分散させることができる。

【0018】

原子比Ga/(Ga+In)が0.15超の場合、酸化インジウムのビックスバイト構造中にGaが固溶しなくなり、GaInO3等の別の結晶構造が析出するおそれがある。本発明の酸化物焼結体がGaInO3等の別の結晶構造を含むと、本発明の酸化物焼結体からなるターゲットをスパッタリングした場合に、異常放電が発生しやすくなる、及び電子が散乱して移動度が低下したり、酸化インジウムの結晶化を阻害したりする場合がある。

【0019】

上記異常放電の理由としては、ターゲットが不均一で局所的に比抵抗の異なる部分が存在することで、ターゲットを含む放電系のインピーダンスがスパッタリング中に変動してしまうことが推定される。局所的に比抵抗が異なる部分とは、GaInO3等の結晶であり、これら結晶のサイズ及び数密度を小さくすることが異常放電の抑制には効果的である。

【0020】

原子比Ga/(Ga+In)が0.001未満の場合、本発明の酸化物焼結体からなるターゲットを用いて薄膜を成膜した場合に、薄膜中に微結晶が生成するおそれがある。当該薄膜を後処理工程で加熱すると、2次結晶化が起こって移動度の低下や酸素欠陥が増えるに伴ってキャリア濃度の上昇を招くおそれがある。

【0021】

以上の観点から、ガリウム金属及びインジウム金属の原子比Ga/(Ga+In)は、好ましくは0.001〜0.15であり、より好ましくは0.01〜0.1、さらに好ましくは0.03〜0.09、特に好ましくは0.05〜0.08である。

【0022】

上記焼結体が、Alをドープした酸化インジウムを含む場合、好ましくは原子比Al/(Al+In)が0.0001〜0.08である。原子比Al/(In+Al)を0.08以下とすることにより、Alを酸化インジウム結晶中に均一に分散させることができる。

【0023】

原子比Al/(In+Al)が0.08超の場合、酸化インジウムのビックスバイト構造中にAlが固溶しなくなり、Al2O3等の別の結晶構造が析出するおそれがある。Ga3+イオンと比較してAl3+イオンは、イオン半径が小さいため酸化インジウムのビックスバイト構造中に固溶しにくい。そのため、Ga添加量に比べてAl添加量は少なく抑える必要がある。

【0024】

原子比Al/(In+Al)が0.0001未満の場合、本発明の酸化物焼結体からなるターゲットを用いて薄膜を成膜した場合に、薄膜中に微結晶が生成するおそれがある。当該薄膜を後処理工程で加熱すると、2次結晶化が起こって移動度の低下や酸素欠陥が増えるに伴ってキャリア濃度の上昇を招くおそれがある。

【0025】

以上の観点から、アルミニウム金属及びインジウム金属の原子比Al/(Al+In)は、好ましくは0.0001〜0.08であり、より好ましくは0.001〜0.07、さらに好ましくは0.01〜0.05、特に好ましくは0.01〜0.03である。

【0026】

本発明に用いる焼結体には、さらに正4価の原子価を示す金属Xを含有させる。正4価の金属Xを含有させることにより、焼結体の焼結密度を向上させる効果、焼結体のバルク比抵抗を低下させる効果等がある。正4価の金属Xが、Sn、Zr、Ti及びSiから選択される1又は2以上の元素であることが好ましく、通常、酸化物として含有されている。金属Xは好ましくは少なくともSnを含有する。

【0027】

正4価金属Xの含有量が100原子ppm以下であると、ターゲット密度が低くなるおそれがある。そのため、正4価金属Xの含有量は100原子ppm超にすることが好ましい。

尚、焼結体中の正4価金属Xの含有量(原子比)は以下の式で表される。

正4価金属Xの含有量=X/(In+M)

(MはGa又はAlである。)

【0028】

正4価金属Xの含有量が1100原子ppm超であると、そのターゲットを用いて得られた薄膜をチャネル層に用いたTFTの電界効果移動度が低くなるおそれがある。

酸化物半導体薄膜において、正4価金属XがIn2O3のIn3+サイトを置換すると、イオン化不純物が形成されキャリアが散乱されるため移動度低下の原因となる。そのため、正4価金属Xの含有量は1100原子ppm以下にすることが好ましい。

【0029】

以上の観点から、上記正4価金属Xの含有量は、好ましくは100原子ppm超1100原子ppm以下であり、より好ましくは120原子ppm超900原子ppm以下、さらに好ましくは120原子ppm超700原子ppm以下、特に好ましくは120原子ppm超600原子ppm以下である。

【0030】

正4価金属Xの含有量を上記のように調整することで、ターゲットの相対密度が97%以上かつバルク比抵抗が5mΩcm以下にすることができる。

【0031】

焼結体に含まれる各元素の原子比は、誘導結合プラズマ発光分析装置(ICP−AES)により、含有元素を定量分析して求めることができる。

具体的に、溶液試料をネブライザーで霧状にして、アルゴンプラズマ(約6000〜8000℃)に導入すると、試料中の元素は熱エネルギーを吸収して励起され、軌道電子が基底状態から高いエネルギー準位の軌道に移る。この軌道電子は10−7〜10−8秒程度で、より低いエネルギー準位の軌道に移る。この際にエネルギーの差を光として放射し発光する。この光は元素固有の波長(スペクトル線)を示すため、スペクトル線の有無により元素の存在を確認できる(定性分析)。

また、それぞれのスペクトル線の大きさ(発光強度)は試料中の元素数に比例するため、既知濃度の標準液と比較することで試料濃度を求めることができる(定量分析)。

定性分析で含有されている元素を特定後、定量分析で含有量を求め、その結果から各元素の原子比を求める。

【0032】

本発明に用いる焼結体は、本発明の効果を損ねない範囲において、上述したIn、Ga、Al及び正四価金属X以外の他の金属元素を含有していてもよいし、実質的にIn、Ga及び正四価金属Xのみ、又はIn、Al及び正四価金属Xのみからなっていてもよい。

ここで、「実質的」とは、焼結体としての効果が上記In、Ga及び正四価金属X、又はIn、Al及び正四価金属Xに起因すること、又は本発明の効果を損なわない範囲でIn、Ga及び正四価金属X、又はIn、Al及び正四価金属Xの他に不可避不純物を含んでいてもよいことである。

【0033】

上記焼結体の結晶構造は、実質的に酸化インジウムのビックスバイト構造からなる。上記ビックスバイト構造はX線回折測定により確認することができる。

ここで、「実質的」とは、焼結体の効果が上記ビックスバイト構造に起因すること、又は上記結晶構造の90体積%以上、好ましくは95体積%以上、さらに好ましくは98体積%以上がビックスバイト構造を示す酸化インジウムであることを意味する。

尚、上記焼結体は、通常90体積%以上、好ましくは95体積%以上、さらに好ましくは98%体積以上が結晶構造で構成される。好ましくは、上記焼結体は、90体積%以上が結晶構造で構成され、当該結晶構造の90体積%以上がビックスバイト構造を示す酸化インジウムである。

【0034】

本発明に用いる焼結体は、好ましくは相対密度が97%以上である。特に大型基板(1Gサイズ以上)にスパッタ出力を上げて酸化物半導体を成膜する場合は、相対密度が97%以上であることが好ましい。

相対密度が97%以上であれば、安定したスパッタリング状態が保たれる。大型基板でスパッタ出力を上げて成膜する場合は、相対密度が97%未満ではターゲット表面が黒化したり、異常放電が発生する場合がある。相対密度は好ましくは98%以上、より好ましくは99%以上である。

相対密度とは、加重平均より算出した理論密度に対して相対的に算出した密度である。各原料の密度の加重平均より算出した密度が理論密度であり、これを100%とする。

【0035】

相対密度はアルキメデス法により測定できる。即ち、相対密度は、アルキメデス法により求めた実測密度を理論密度で除し、100を掛けて算出する。

相対密度は、好ましくは100%以下である。100%を超える場合、金属粒子が焼結体に発生したり、低級酸化物が生成する場合があり、成膜時の酸素供給量を厳密に調整する必要が生じる。

また、焼結後に、還元性雰囲気下での熱処理操作等の後処理工程等を行って密度を調整することもできる。還元性雰囲気は、アルゴン、窒素、水素等の雰囲気や、それらの混合気体雰囲気が用いられる。

【0036】

本発明に用いる焼結体中の結晶の最大粒径は5μm以下であることが望ましい。結晶が粒径5μmを超えて成長するとノジュールの原因になるおそれがある。

スパッタによってターゲット表面が削られる場合、その削られる速度が結晶面の方向によって異なり、ターゲット表面に凹凸が発生する。この凹凸の大きさは焼結体中に存在する結晶粒径に依存している。大きい結晶粒径を有する焼結体からなるターゲットでは、その凹凸が大きくなり、その凸部分よりノジュールが発生すると考えられる。

【0037】

これらのスパッタリングターゲットの結晶の最大粒径は、スパッタリングターゲットの形状が円形の場合、円の中心点(1箇所)と、その中心点で直交する2本の中心線上の中心点と周縁部との中間点(4箇所)の合計5箇所において、また、スパッタリングターゲットの形状が四角形の場合には、その中心点(1箇所)と、四角形の対角線上の中心点と角部との中間点(4箇所)の合計5箇所において100μm四方の枠内で観察される最大の粒子についてその最大径を測定し、これらの5箇所の枠内のそれぞれに存在する最大粒子の粒径の平均値で表す。粒径は、結晶粒の長径について測定する。結晶粒は走査型電子顕微鏡(SEM)により観察することができる。

【0038】

本発明のスパッタリングターゲットの製造方法は以下の2工程を含む。

(1)原料化合物を混合し、成形して成形体とする工程

(2)上記成形体を焼結する工程

【0039】

以下、各工程について説明する。

(1)原料化合物を混合し、成形して成形体とする工程

原料化合物は特に制限されず、Inを含む化合物、Ga又はAlを含む化合物、及び正4価金属Xを含む化合物である。

焼結体が原子比Ga/(Ga+In)=0.001〜0.15、又はAl/(Al+In)=0.0001〜0.08を満たすことができるように使用量を調整すると好ましい。

正4価金属Xの使用量は、焼結体における含有量が100原子ppm超1100原子ppm以下となるようにする。

【0040】

Inを含む化合物、及びGa又はAlを含む化合物としては、例えば、酸化インジウム、及びガリウム金属もしくはアルミニウム金属の組み合わせ、又は酸化インジウム、酸化ガリウムもしくは酸化アルミニウムの組み合わせ等が挙げられる。

尚、原料は粉末であることが好ましい。

【0041】

In、及びGa又はAlを含む原料化合物は、酸化インジウム、及び酸化ガリウム又は酸化アルミニウムの混合粉末であることが好ましい。

原料に単体金属を用いた場合、例えば、酸化インジウム、及びガリウム金属又はアルミニウム金属の組み合わせを原料粉末として用いた場合、得られる焼結体中にガリウムやアルミニウムの金属粒が存在し、成膜中にターゲット表面の金属粒が溶融してターゲットから放出されないことがあり、得られる膜の組成と焼結体の組成が大きく異なってしまう場合がある。

【0042】

正4価金属Xは、例えば、SnO2,TiO2,ZrO2,SiO2等の正4価金属を含んだ酸化物を添加することで、焼結体に含有させることができる。

【0043】

原料粉末の平均粒径は、好ましくは0.1μm〜1.2μmであり、より好ましくは0.1μm〜1.0μm以下である。原料粉末の平均粒径はレーザー回折式粒度分布装置等で測定することができる。

例えば、平均粒径が0.1μm〜1.2μmのIn2O3粉末、及び平均粒径が0.1μm〜1.2μmのGa2O3粉末又は平均粒径が0.1μm〜1.2μmのAl2O3粉末、さらに平均粒径が0.1μm〜1.2μmの正4価金属Xを含んだ酸化物を原料粉末とし、これらを、原子比Ga/(Ga+In)が0.001〜0.15又はAl/(Al+In)が0.0001〜0.08、正4価金属Xの含有量が100原子ppm超1100原子ppm以下となる割合で調合する。

【0044】

原料化合物の混合、成形方法は特に限定されず、公知の方法を用いて行うことができる。例えば、酸化インジウム粉、及び酸化ガリウム粉又は酸化アルミニウム粉、正4価金属Xを含んだ酸化物の混合粉を含む原料粉末に、水系溶媒を配合し、得られたスラリーを12時間以上混合した後、固液分離・乾燥・造粒し、引き続き、この造粒物を型枠に入れて成形する。

【0045】

混合については、湿式又は乾式によるボールミル、振動ミル、ビーズミル等を用いることができる。均一で微細な結晶粒及び空孔を得るには、短時間で凝集体の解砕効率が高く、添加物の分散状態も良好となるビーズミル混合法が最も好ましい。

【0046】

ボールミルによる混合時間は、好ましくは15時間以上、より好ましくは19時間以上とする。混合時間が不足すると最終的に得られる焼結体中にGaInO3やAl2O3等の高抵抗の化合物が生成するおそれがあるからである。

ビーズミルによる粉砕、混合時間は、装置の大きさ、処理するスラリー量によって異なるが、スラリー中の粒度分布がすべて1μm以下と均一になるように適宜調整する。

また、混合する際にはバインダーを任意量だけ添加し、同時に混合を行うと好ましい。バインダーには、ポリビニルアルコール、酢酸ビニル等を用いることができる。

次に、原料粉末スラリーから造粒粉を得る。造粒に際しては、急速乾燥造粒を行うことが好ましい。急速乾燥造粒するための装置としては、スプレードライヤが広く用いられている。具体的な乾燥条件は、乾燥するスラリーのスラリー濃度、乾燥に用いる熱風温度、風量等の諸条件により決定されるため、実施に際しては、予め最適条件を求めておくことが必要となる。

【0047】

自然乾燥を行うと、原料粉末の比重差によって沈降速度が異なるため、In2O3粉末、Ga2O3粉末、又はAl2O3粉末の分離が起こり、均一な造粒粉が得られなくなるおそれがある。この不均一な造粒粉を用いて焼結体を作製すると、焼結体内部にGaInO3やAl2O3等が存在して、スパッタリングにおける異常放電の原因となる場合がある。

造粒粉に対して、通常、金型プレス又は冷間静水圧プレス(CIP)により、例えば1.2ton/cm2以上の圧力で成形を施して成形体を得る。

【0048】

(2)成形体を焼結する工程

得られた成形物を1200〜1650℃の焼結温度で10〜50時間焼結して焼結体を得ることができる。

焼結温度は好ましくは1350〜1600℃、より好ましくは1400〜1600℃、さらに好ましくは1450〜1600℃である。焼結時間は好ましくは12〜40時間、より好ましくは13〜30時間である。

【0049】

焼結温度が1200℃未満又は焼結時間が10時間未満であると、GaInO3やAl2O3等がターゲット内部に形成され、異常放電の原因となるおそれがある。一方、焼成温度が1650℃を超えるか、又は、焼成時間が50時間を超えると、著しい結晶粒成長により平均結晶粒径の増大や、粗大空孔の発生を来たし、焼結体強度の低下や異常放電の原因となるおそれがある。

また、焼結温度を1650℃以下とすることにより、Gaの蒸散を抑えることもできる。

【0050】

本発明で用いる焼結方法としては、常圧焼結法の他、ホットプレス、酸素加圧、熱間等方圧加圧等の加圧焼結法も採用することができる。ただし、製造コストの低減、大量生産の可能性、容易に大型の焼結体を製造できるといった観点から、常圧焼結法を採用することが好ましい。

【0051】

常圧焼結法では、成形体を大気雰囲気、又は酸化ガス雰囲気、好ましくは酸化ガス雰囲気にて焼結する。酸化ガス雰囲気とは、好ましくは酸素ガス雰囲気である。酸素ガス雰囲気は、酸素濃度が、例えば10〜100体積%の雰囲気であることが好ましい。上記焼結体の製造方法においては、昇温過程にて酸素ガス雰囲気を導入することで、焼結体密度をより高くすることができる。

【0052】

さらに、焼結に際しての昇温速度は、800℃から焼結温度(1200〜1650℃)までを0.1〜2℃/分とすることが好ましい。

Gaドープ酸化インジウムターゲット、又はAlドープ酸化インジウムターゲットにおいて800℃から上の温度範囲は、焼結が最も進行する範囲である。この温度範囲での昇温速度が0.1℃/分より遅くなると、結晶粒成長が著しくなって、高密度化を達成することができないおそれがある。一方、昇温速度が2℃/分より速くなると、GaInO3やAl2O3等がターゲット内部に析出するおそれがある。

800℃から焼結温度における昇温速度は、好ましくは0.1〜1.3℃/分、より好ましくは0.1〜1.1℃/分である。

【0053】

上記焼成工程で得られた焼結体のバルク比抵抗をターゲット全体で均一化するために、必要に応じて還元工程を設けてもよい。

還元方法としては、例えば、還元性ガスによる方法や真空焼成又は不活性ガスによる還元等が挙げられる。

還元性ガスによる還元処理の場合、水素、メタン、一酸化炭素、又はこれらのガスと酸素との混合ガス等を用いることができる。

不活性ガス中での焼成による還元処理の場合、窒素、アルゴン、又はこれらのガスと酸素との混合ガス等を用いることができる。

【0054】

還元処理時の温度は、通常100〜800℃、好ましくは200〜800℃である。また、還元処理の時間は、通常0.01〜10時間、好ましくは0.05〜5時間である。

【0055】

以上をまとめると、本発明に用いる焼結体の製造方法は、例えば、正4価金属を含んだ酸化物(SnO2、TiO2,ZrO2,SiO2の群の1種もしくは2種以上の組み合わせからなる酸化物)と酸化インジウム粉と酸化ガリウム粉又は酸化アルミニウム粉との混合粉を含む原料粉末に、水系溶媒を配合し、得られたスラリーを12時間以上混合した後、固液分離・乾燥・造粒し、引き続き、この造粒物を型枠に入れて成形し、その後、得られた成形物を酸素雰囲気中、800℃から焼結温度までの昇温速度を0.1〜2℃/分とし、1200〜1650℃で10〜50時間焼成することで焼結体を得ることができる。

【0056】

上記で得られた焼結体を加工することにより本発明のスパッタリングターゲットとすることができる。具体的には、焼結体をスパッタリング装置への装着に適した形状に切削加工することでスパッタリングターゲット素材とし、該ターゲット素材をバッキングプレートに接着することでスパッタリングターゲットとすることができる。

【0057】

焼結体をターゲット素材とするには、焼結体を、例えば平面研削盤で研削して表面粗さRaが0.5μm以下の素材とする。ここで、さらにターゲット素材のスパッタ面に鏡面加工を施して、平均表面粗さRaが1000オングストローム以下としてもよい。

鏡面加工(研磨)は、機械的な研磨、化学研磨、メカノケミカル研磨(機械的な研磨と化学研磨の併用)等の、公知の研磨技術を用いることができる。例えば、固定砥粒ポリッシャー(ポリッシュ液:水)で#2000以上にポリッシングしたり、又は遊離砥粒ラップ(研磨材:SiCペースト等)にてラッピング後、研磨材をダイヤモンドペーストに換えてラッピングすることによって得ることができる。このような研磨方法には特に制限はない。

【0058】

ターゲット素材の表面は200〜10,000番のダイヤモンド砥石により仕上げを行うことが好ましく、400〜5,000番のダイヤモンド砥石により仕上げを行うことが特に好ましい。200番より小さい、又は10,000番より大きいダイヤモンド砥石を使用するとターゲット素材が割れやすくなるおそれがある。

【0059】

ターゲット素材の表面粗さRaが0.5μm以下であり、方向性のない研削面を備えていることが好ましい。Raが0.5μmより大きい、又は研磨面に方向性があると、異常放電が起きたり、パーティクルが発生するおそれがある。

次に、得られたターゲット素材を清浄処理する。清浄処理にはエアーブロー又は流水洗浄等を使用できる。エアーブローで異物を除去する際には、ノズルの向い側から集塵機で吸気を行なうとより有効に除去できる。

尚、以上のエアーブローや流水洗浄では限界があるので、さらに超音波洗浄等を行なうこともできる。この超音波洗浄は周波数25〜300KHzの間で多重発振させて行なう方法が有効である。例えば周波数25〜300KHzの間で、25KHz刻みに12種類の周波数を多重発振させて超音波洗浄を行なうのが好ましい。

【0060】

ターゲット素材の厚みは通常2〜20mm、好ましくは3〜12mm、特に好ましくは4〜6mmである。

上記のようにして得られたターゲット素材をバッキングプレートへボンディングすることによって、スパッタリングターゲットを得ることができる。また、複数のターゲット素材を1つのバッキングプレートに取り付け、実質1つのターゲットとしてもよい。

【0061】

II.酸化物薄膜

本発明の酸化物薄膜(酸化物半導体薄膜)の製造方法は、上記のスパッタリングターゲットを用いて、スパッタリング法により成膜することを特徴とする。

本発明の酸化物薄膜の製造方法によって製造された酸化物薄膜は、インジウム、ガリウム、正4価金属X及び酸素、又はインジウム、アルミニウム、正4価金属X及び酸素からなり、通常、原子比Ga/(Ga+In)が0.001〜0.15又は原子比Al/(Al+In)が0.0001〜0.08である。

【0062】

酸化ガリウムや酸化アルミニウムは、酸化インジウムの格子定数を小さくする効果があり、結晶中のインジウム同士の5s軌道の重なりが大きくなり、移動度が向上することが期待される。酸化マグネシウムは、酸化物薄膜のキャリア濃度を低下させる効果が期待される。

【0063】

酸化物薄膜の原子比Ga/(Ga+In)が0.001未満又は原子比Al/(Al+In)が0.0001未満であると、薄膜堆積直後に微結晶が生成することがあり、後処理加熱工程で2次結晶化するおそれがある。2次結晶化した薄膜では、移動度が低下するばかりか酸素欠陥が増え、キャリア濃度の上昇を招くおそれがある。

【0064】

原子比Ga/(Ga+In)が0.15超又は原子比Al/(Al+In)が0.08超のスパッタリングターゲットを用いて成膜した酸化物薄膜は、薄膜中にGa2O3やAl2O3が析出し、電子の散乱原因となり移動度が低下するおそれがある。

【0065】

上記の酸化物薄膜は、好ましくはバンドギャップが3.7eV以上である。

バンドギャップを評価する代表的な手法として、分光エリプソメトリー法が挙げられる。分光エリプソメトリー法とは、直線偏光の光を試料に入射させ、試料を反射した光の偏光状態(一般には楕円偏光)を調べ、膜の物性を記述するのに最適なモデルでフィッティングすることによって、薄膜の屈折率nと消衰係数k(光学定数)や、膜厚、表面粗さ・界面の粗さ等を測定する方法である。また、結晶度や異方性、電気抵抗率やバンドギャップ等の他の物性値を予測することができる。

【0066】

本発明のスパッタリングターゲットは高い導電性を有することから、成膜速度の速いDCスパッタリング法を適用することができる。

【0067】

本発明のスパッタリングターゲットは、上記DCスパッタリング法に加えて、RFスパッタリング法、ACスパッタリング法、パルスDCスパッタリング法にも適用することができ、異常放電のないスパッタリングが可能である。

【0068】

酸化物半導体薄膜は、上記焼結体を用いて、蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザー蒸着法等により作製することもできる。

【0069】

スパッタリングガス(雰囲気)としては、アルゴン等の希ガス原子と酸化性ガスの混合ガスを用いることができる。酸化性ガスとはO2、CO2、O3、H2O、N2O等が挙げられる。スパッタリングガスは、希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる一種以上の分子を含有する混合気体が好ましく、希ガス原子と、少なくとも水分子を含有する混合気体であることがより好ましい。

【0070】

酸化物半導体薄膜のキャリア濃度は、通常1018/cm3以下であり、好ましくは1013〜1018/cm3であり、さらに好ましくは1014〜1018/cm3であり、特に好ましくは1015〜1018/cm3である。

酸化物層のキャリア濃度が1018cm−3より大きくなると、薄膜トランジスタ等の素子を構成した際に、漏れ電流が発生してしまうおそれがある。また、ノーマリーオンになってしまったり、on−off比が小さくなってしまったりすることにより、良好なトランジスタ性能が発揮できないおそれがある。さらに、キャリア濃度が1013cm−3未満となるとキャリア数が少ないため、TFTとして駆動しないおそれがある。

酸化物半導体薄膜のキャリア濃度は、ホール効果測定方法により測定することが出来る。

【0071】

スパッタリング成膜時の酸素分圧比は0%以上40%未満とすることが好ましい。酸素分圧比が40%以上の条件で作製した薄膜は、大幅にキャリア濃度が低減しキャリア濃度が1013cm−3未満となるおそれがある。

好ましくは、酸素分圧比は0%〜30%、特に好ましくは0%〜10%である。

【0072】

本発明における酸化物薄膜堆積時のスパッタガス(雰囲気)に含まれる水分子の分圧比、即ち、[H2O]/([H2O]+[希ガス]+[その他の分子])は、0〜25%であることが好ましい。

また、水の分圧比が25%を超えると、膜密度の低下が顕著となるため、Inの5s軌道の重なりが小さくなり移動度の低下を招くおそれがある。スパッタリング時の雰囲気中の水の分圧比は0.7〜13%がより好ましく、1〜6%が特に好ましい。

【0073】

スパッタリングにより成膜する際の基板温度は、25〜120℃であることが好ましく、さらに好ましくは25〜100℃、特に好ましくは25〜90℃である。成膜時の基板温度が120℃よりも高いと薄膜堆積直後の膜中に微結晶が生成し、加熱結晶化後の薄膜のキャリア濃度が1018/cm3を超えるおそれがある。また、成膜時の基板温度が25℃よりも低いと薄膜の膜密度が低下し、TFTの移動度が低下するおそれがある。

【0074】

スパッタリングによって得られた酸化物薄膜を、さらに150〜500℃に15分〜5時間保持してアニール処理を施すことが好ましい。成膜後のアニール処理温度は200℃以上450℃以下であることがより好ましく、250℃以上350℃以下であることがさらに好ましい。上記アニールを施すことにより、半導体特性が得られる。

また、加熱時の雰囲気は、特に限定されるわけではないが、キャリア制御性の観点から、大気雰囲気、酸素流通雰囲気が好ましい。

酸化物薄膜の後処理アニール工程においては、酸素の存在下又は不存在下でランプアニール装置、レーザーアニール装置、熱プラズマ装置、熱風加熱装置、接触加熱装置等を用いることができる。

【0075】

スパッタリング時におけるターゲットと基板との間の距離は、基板の成膜面に対して垂直方向に好ましくは1〜15cmであり、さらに好ましくは2〜8cmである。この距離が1cm未満の場合、基板に到達するターゲット構成元素の粒子の運動エネルギーが大きくなり、良好な膜特性を得ることができないおそれがあるうえ、膜厚及び電気特性の面内分布が生じてしまうおそれがある。一方、ターゲットと基板との間隔が15cmを超える場合、基板に到達するターゲット構成元素の粒子の運動エネルギーが小さくなりすぎて、緻密な膜を得ることができず、良好な半導体特性を得ることができないおそれがある。

【0076】

酸化物薄膜の成膜は、磁場強度が300〜1500ガウスの雰囲気下でスパッタリングすることが望ましい。磁場強度が300ガウス未満の場合、プラズマ密度が低くなるため高抵抗のスパッタリングターゲットの場合スパッタリングできなくなるおそれがある。一方、1500ガウス超の場合、膜厚及び膜中の電気特性の制御性が悪くなるおそれがある。

【0077】

気体雰囲気の圧力(スパッタ圧力)は、プラズマが安定して放電できる範囲であれば特に限定されないが、好ましくは0.1〜3.0Paであり、さらに好ましくは0.1〜1.5Paであり、特に好ましくは0.1〜1.0Paである。スパッタ圧力が3.0Paを超える場合、スパッタ粒子の平均自由工程が短くなり、薄膜の密度が低下するおそれがある。また、スパッタ圧力が0.1Pa未満である場合、成膜時に膜中に微結晶が生成するおそれがある。尚、スパッタ圧力とは、アルゴン等の希ガス原子、水分子、酸素分子等を導入した後のスパッタ開始時の系内の全圧をいう。

【0078】

また、酸化物半導体薄膜の成膜を、次のような交流スパッタリングで行ってもよい。

真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、各ターゲットに対して交流電源から負電位及び正電位を交互に印加して、ターゲット上にプラズマを発生させて基板表面上に成膜する。

このとき、交流電源からの出力の少なくとも1つを、分岐して接続された2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら行う。即ち、上記交流電源からの出力の少なくとも1つを分岐して2枚以上のターゲットに接続し、隣り合うターゲットに異なる電位を印加しながら成膜を行う。

【0079】

尚、交流スパッタリングによって酸化物半導体薄膜を成膜する場合も、例えば、希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる一以上の分子とを含有する混合気体の雰囲気下においてスパッタリングを行うことが好ましく、水分子を含有する混合気体の雰囲気下においてスパッタリングを行うことが特に好ましい。

【0080】

ACスパッタリングで成膜した場合、工業的に大面積均一性に優れた酸化物層が得られると共に、ターゲットの利用効率の向上が期待できる。

また、1辺が1mを超える大面積基板にスパッタ成膜する場合には、たとえば特開2005−290550号公報記載のような大面積生産用のACスパッタ装置を使用することが好ましい。

【0081】

特開2005−290550号公報記載のACスパッタ装置は、具体的には、真空槽と、真空槽内部に配置された基板ホルダと、この基板ホルダと対向する位置に配置されたスパッタ源とを有する。図1にACスパッタ装置のスパッタ源の要部を示す。スパッタ源は、複数のスパッタ部を有し、板状のターゲット31a〜31fをそれぞれ有し、各ターゲット31a〜31fのスパッタされる面をスパッタ面とすると、各スパッタ部はスパッタ面が同じ平面上に位置するように配置される。各ターゲット31a〜31fは長手方向を有する細長に形成され、各ターゲットは同一形状であり、スパッタ面の長手方向の縁部分(側面)が互いに所定間隔を空けて平行に配置される。従って、隣接するターゲット31a〜31fの側面は平行になる。

【0082】

真空槽の外部には、交流電源17a〜17cが配置されており、各交流電源17a〜17cの二つの端子のうち、一方の端子は隣接する二つの電極(図示せず)のうちの一方の電極に接続され、他方の端子は他方の電極に接続されている。電極は、各ターゲットのスパッタ面と反対側の面に、密着して取り付けられている。各交流電源17a〜17cの2つの端子は正負の異なる極性の電圧を出力するようになっており、ターゲット31a〜31fは電極に密着して取り付けられているので、隣接する2つのターゲット31a〜31fには互いに異なる極性の交流電圧が交流電源17a〜17cから印加される。従って、互いに隣接するターゲット31a〜31fのうち、一方が正電位に置かれる時には他方が負電位に置かれた状態になる。

【0083】

電極のターゲット31a〜31fとは反対側の面には磁界形成手段40a〜40fが配置されている。各磁界形成手段40a〜40fは、外周がターゲット31a〜31fの外周と略等しい大きさの細長のリング状磁石と、リング状磁石の長さよりも短い棒状磁石とをそれぞれ有している。

【0084】

各リング状磁石は、対応する1個のターゲット31a〜31fの真裏位置で、ターゲット31a〜31fの長手方向に対して平行に配置されている。上述したように、ターゲット31a〜31fは所定間隔を空けて平行配置されているので、リング状磁石もターゲット31a〜31fと同じ間隔を空けて配置されている。

【0085】

ACスパッタで、酸化物ターゲットを用いる場合の交流パワー密度は、3W/cm2以上20W/cm2以下が好ましい。パワー密度が3W/cm2未満の場合、成膜速度が遅く、生産上経済的でない。20W/cm2を超えると、ターゲットが破損するおそれがある。より好ましいパワー密度は3W/cm2〜15W/cm2である。

【0086】

ACスパッタの周波数は10kHz〜1MHzの範囲が好ましい。10kHzを下回ると、騒音の問題が発生する。1MHzを超えるとプラズマが広がりすぎるため、所望のターゲット位置以外でスパッタが行われ、均一性が損なわれることがある。より好ましいACスパッタの周波数は20kHz〜500kHzである。

上記以外のスパッタリング時の条件等は、上述したものから適宜選択すればよい。

【0087】

III.薄膜トランジスタ及び表示装置

上記の酸化物薄膜は、薄膜トランジスタ(TFT)に使用でき、特にチャネル層として好適に使用できる。

本発明の薄膜トランジスタは、上記の酸化物薄膜をチャネル層として有していれば、その素子構成は特に限定されず、公知の各種の素子構成を採用することができる。

【0088】

本発明の薄膜トランジスタは、信頼性評価として、Vg(ゲート電圧)=15V、Vd(ドレイン電圧)=15VのDCストレス(ストレス温度80℃下)を10000秒印加した前後における、TFTの閾値電圧シフトの絶対値が0.3V未満であることが好ましい。

TFTの閾値電圧シフトの絶対値が0.3V以上となると、その閾値電圧シフトを補正するための補償回路が必要になる等、パネルのコストアップのおそれがある。

本発明の薄膜トランジスタのチャネル層には、結晶性を示す酸化インジウム系材料が用いられており、In−O,In−OHの結合が強く、真空プロセスに対して酸素欠損が生じにくい。そのため、DCストレス試験後の閾値電圧のシフトを非常に小さく抑えることができる。

【0089】

本発明の薄膜トランジスタにおけるチャネル層の膜厚は、通常10〜300nm、好ましくは20〜250nm、より好ましくは30〜200nm、さらに好ましくは35〜120nm、特に好ましくは40〜80nmである。チャネル層の膜厚が10nm未満の場合、大面積に成膜した際の膜厚の不均一性により、作製したTFTの特性が面内で不均一になるおそれがある。一方、膜厚が300nm超の場合、成膜時間が長くなり工業的に採用できないおそれがある。

【0090】

本発明の薄膜トランジスタにおけるチャネル層は、通常、N型領域で用いられるが、P型Si系半導体、P型酸化物半導体、P型有機半導体等の種々のP型半導体と組合せてPN接合型トランジスタ等の各種の半導体デバイスに利用することができる。

【0091】

本発明のTFTに用いるチャネル材料のバンドギャップは3.7eV以上が好ましい。3.7eV以上とすることで、LEDのバックライトに対してTFTの劣化現象を抑制することができる。

【0092】

本発明の薄膜トランジスタは、上記チャネル層上に保護膜を備えることが好ましい。本発明の薄膜トランジスタにおける保護膜は、少なくともSiNxを含有することが好ましい。SiNxはSiO2と比較して緻密な膜を形成できるため、TFTの劣化抑制効果が高いという利点を有する。

【0093】

保護膜は、SiNxの他に例えばSiO2,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,HfO2,CaHfO3,PbTi3,BaTa2O6,Sm2O3,SrTiO3又はAlN等の酸化物等を含むことができるが、実質的にSiNxのみからなることが好ましい。ここで、「実質的にSiNxのみからなる」とは、本発明の薄膜トランジスタにおける保護層を構成する薄膜の70wt%以上、好ましくは80wt%以上、さらに好ましくは85wt%以上がSiNxであることを意味する。

【0094】

本発明のGaドープ酸化インジウム薄膜、及びAlドープ酸化インジウム薄膜は結晶化しているため、保護膜を作製するプロセスによりバックチャネル側が還元されにくく、保護膜としてSiNxを用いることができる。

【0095】

保護膜を形成する前に、チャネル層に対し、オゾン処理、酸素プラズマ処理、二酸化窒素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことが好ましい。このような処理は、チャネル層を形成した後、保護膜を形成する前であれば、どのタイミングで行ってもよいが、保護膜を形成する直前に行うことが望ましい。このような前処理を行うことによって、チャネル層における酸素欠陥の発生を抑制することができる。

また、TFT駆動中に酸化物半導体膜中の水素が拡散すると、閾値電圧のシフトが起こりTFTの信頼性が低下するおそれがある。チャネル層に対し、オゾン処理、酸素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことにより、結晶構造中においてIn−OHの結合が安定化され酸化物半導体膜中の水素の拡散を抑制することができる。

【0096】

薄膜トランジスタは、通常、基板、ゲート電極、ゲート絶縁層、有機半導体層(チャネル層)、ソース電極及びドレイン電極を備える。チャネル層については上述した通りであり、基板については公知の材料を用いることができる。

【0097】

本発明の薄膜トランジスタにおけるゲート絶縁膜を形成する材料にも特に制限はなく、一般に用いられている材料を任意に選択できる。具体的には、例えば、SiO2,SiNx,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,HfO2,CaHfO3,PbTi3,BaTa2O6,SrTiO3,Sm2O3,AlN等の化合物を用いることができる。これらのなかでも、好ましくはSiO2,SiNx,Al2O3,Y2O3,HfO2,CaHfO3であり、より好ましくはSiO2,SiNx,HfO2,Al2O3である。

【0098】

ゲート絶縁膜は、例えばプラズマCVD(ChemicalVaporDeposition;化学気相成長)法により形成することができる。

プラズマCVD法によりゲート絶縁膜を形成し、その上にチャネル層を成膜した場合、ゲート絶縁膜中の水素がチャネル層に拡散し、チャネル層の膜質低下やTFTの信頼性低下を招くおそれがある。チャネル層の膜質低下やTFTの信頼性低下を防ぐために、チャネル層を成膜する前にゲート絶縁膜に対してオゾン処理、酸素プラズマ処理、二酸化窒素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことが好ましい。このような前処理を行うことによって、チャネル層の膜質の低下やTFTの信頼性低下を防ぐことができる。

尚、上記の酸化物の酸素数は、必ずしも化学量論比と一致していなくともよく、例えば、SiO2でもSiOxでもよい。

【0099】

ゲート絶縁膜は、異なる材料からなる2層以上の絶縁膜を積層した構造でもよい。また、ゲート絶縁膜は、結晶質、多結晶質、非晶質のいずれであってもよいが、工業的に製造しやすい多結晶質又は非晶質であることが好ましい。

【0100】

本発明の薄膜トランジスタにおけるドレイン電極、ソース電極及びゲート電極の各電極を形成する材料に特に制限はなく、一般に用いられている材料を任意に選択することができる。例えば、ITO,IZO,ZnO,SnO2等の透明電極や、Al,Ag,Cu,Cr,Ni,Mo,Au,Ti,Ta等の金属電極、又はこれらを含む合金の金属電極を用いることができる。

【0101】

ドレイン電極、ソース電極及びゲート電極の各電極は、異なる2層以上の導電層を積層した多層構造とすることもできる。特にソース・ドレイン電極は低抵抗配線への要求が強いため、AlやCu等の良導体をTiやMo等の密着性に優れた金属でサンドイッチして使用してもよい。

【0102】

本発明の薄膜トランジスタは、電界効果型トランジスタ、論理回路、メモリ回路、差動増幅回路等各種の集積回路にも適用できる。さらに、電界効果型トランジスタ以外にも静電誘起型トランジスタ、ショットキー障壁型トランジスタ、ショットキーダイオード、抵抗素子にも適応できる。

【0103】

本発明の薄膜トランジスタの構成は、ボトムゲート、ボトムコンタクト、トップコンタクト等公知の構成を制限なく採用することができる。

【0104】

特にボトムゲート構成が、アモルファスシリコンやZnOの薄膜トランジスタに比べ高い性能が得られるので有利である。ボトムゲート構成は、製造時のマスク枚数を削減しやすく、大型ディスプレイ等の用途の製造コストを低減しやすいため好ましい。

本発明の薄膜トランジスタは、表示装置に好適に用いることができる。

【0105】

大面積のディスプレイ用としては、チャンネルエッチ型のボトムゲート構成の薄膜トランジスタが特に好ましい。チャンネルエッチ型のボトムゲート構成の薄膜トランジスタは、フォトリソ工程時のフォトマスクの数が少なく低コストでディスプレイ用パネルを製造できる。中でも、チャンネルエッチ型のボトムゲート構成及びトップコンタクト構成の薄膜トランジスタが移動度等の特性が良好で工業化しやすいため特に好ましい。

【実施例】

【0106】

実施例1〜14

[焼結体の製造]

原料粉体として下記の酸化物粉末を使用した。尚、酸化物粉末の平均粒径はレーザー回折式粒度分布測定装置SALD−300V(島津製作所製)で測定し、平均粒径はメジアン径D50を採用した。

酸化インジウム粉:平均粒径0.98μm

酸化ガリウム粉:平均粒径0.96μm

酸化アルミニウム粉:平均粒径0.96μm

酸化スズ粉:平均粒径0.95μm

酸化ジルコニウム粉:平均粒径0.99μm

酸化チタン:平均粒径0.98μm

酸化シリコン粉:平均粒径0.98μm

【0107】

上記の粉体を、表1に示す原子比Ga/(In+Ga)又はAl/(In+Al)、及び正4価金属の含有量(原子比)(X/(In+M)、X:正4価金属、M:Ga又はAl)となるように秤量し、均一に微粉砕混合後、成形用バインダーを加えて造粒した。次に、この原料混合粉を金型へ均一に充填し、コールドプレス機にてプレス圧140MPaで加圧成形した。

このようにして得た成形体を、表1に示す昇温速度(800℃から焼結温度)、焼結温度及び焼結時間で、焼結炉で焼結して焼結体を製造した。昇温中は酸素雰囲気、その他は大気中(雰囲気)とし、降温速度は15℃/分とした。

【0108】

[焼結体の分析]

得られた焼結体の相対密度をアルキメデス法により測定し、相対密度97%以上であることを確認した。

また、得られた焼結体のバルク比抵抗(導電性)を抵抗率計(三菱化学(株)製、ロレスタ)を使用して四探針法(JISR1637)に基づき測定した。結果を表1に示す。表1に示すように実施例1〜14の焼結体のバルク比抵抗は、5mΩcm以下であった。

【0109】

得られた焼結体についてICP−AES分析を行い、表1に示す原子比であることを確認した。

また、X線回折測定装置(XRD)により結晶構造を調べた。実施例1、2で得られた焼結体のX線回折チャートを図2、3に示す。チャートを分析した結果、実施例1、2の焼結体には酸化インジウムのビックスバイト構造が観測され、結晶構造が実質的に酸化インジウムのビックスバイト構造であることが分かった。

結晶構造はJCPDS(Joint Committee of Powder Diffraction Standards)カードで確認することができる。酸化インジウムのビックスバイト構造は、JCPDSカードNo.06−0416である。

XRDの結果から、実施例3〜14に関しても酸化インジウムのビックスバイト構造が観測され、結晶構造が実質的に酸化インジウムのビックスバイト構造であることが分かった。実施例1〜14の焼結体には、ノジュールの原因となるGaInO3やAl2O3は観測されなかった。

【0110】

XRDの測定条件は以下の通りである。

・装置:(株)リガク製Ultima−III

・X線:Cu−Kα線(波長1.5406Å、グラファイトモノクロメータにて単色化)

・2θ−θ反射法、連続スキャン(1.0°/分)

・サンプリング間隔:0.02°

・スリットDS、SS:2/3°、RS:0.6mm

【0111】

実施例1〜14の焼結体について、電子線マイクロアナライザ(EPMA)測定により得られた焼結体のGaやAlの分散を調べたところ、5μm以上のGaやAlの集合体は観測されなかった。実施例1〜14の焼結体は分散性、均一性が極めて優れていることが分かった。

【0112】

EPMAの測定条件は以下の通りである。

装置名:日本電子株式会社

JXA−8200

測定条件

加速電圧:15kV

照射電流:50nA

照射時間(1点当りの):50mS

【0113】

[スパッタリングターゲットの製造]

上記で得られた焼結体の表面を平面研削盤で研削し、側辺をダイヤモンドカッターで切断し、バッキングプレートに貼り合わせ、それぞれ直径4インチのスパッタリングターゲットを作製した。また、実施例1、3〜5、9〜12については、それぞれ幅200mm、長さ1700mm、厚さ10mmの6枚のターゲットをACスパッタリング成膜用に作製した。

【0114】

[異常放電の有無の確認]

得られた直径4インチのスパッタリングターゲットをDCスパッタリング装置に装着し、雰囲気としてアルゴンガスにH2Oガスを分圧比で2%添加した混合ガスを使用し、スパッタ圧0.4Pa、基板温度を室温とし、DC出力400Wにて、10kWh連続スパッタを行った。スパッタ中の電圧変動をデータロガーに蓄積し、異常放電の有無を確認した。結果を表1に示す。

【0115】

尚、異常放電の有無は、電圧変動をモニターして異常放電を検出することにより行った。具体的には、5分間の測定時間中に発生する電圧変動がスパッタ運転中の定常電圧の10%以上あった場合を異常放電とした。特にスパッタ運転中の定常電圧が0.1秒間に±10%変動する場合は、スパッタ放電の異常放電であるマイクロアークが発生しており、素子の歩留まりが低下し、量産化に適さないおそれがある。

【0116】

[ノジュール発生の有無の確認]

得られた直径4インチのスパッタリングターゲットを用いて、雰囲気としてアルゴンガスに水素ガスを分圧比で3%添加した混合ガスを使用し、40時間連続してスパッタリングを行い、ノジュールの発生の有無を確認した。

その結果、実施例1〜14のスパッタリングターゲット表面において、ノジュールは観測されなかった。

尚、スパッタ条件は、スパッタ圧0.4Pa、DC出力100W、基板温度は室温とした。水素ガスは、ノジュールの発生を促進するために雰囲気ガスに添加した。

ノジュールは、スパッタリング後のターゲット表面の変化を実体顕微鏡により50倍に拡大して観察し、視野3mm2中に発生した20μm以上のノジュールについて数平均を計測する方法を採用した。発生したノジュール数を表1に示す。

【0117】

比較例1〜4

表1に示す原子比Ga/(In+Ga)、Al/(In+Al)、正4価金属含有量、昇温速度(800℃から焼結温度)、焼結温度、焼結時間とした他は、実施例1〜14と同様に焼結体及びスパッタリングターゲットを製造し、評価した。結果を表1に示す。

【0118】

比較例1〜4のスパッタリングターゲットにおいて、スパッタ時に異常放電が発生し、ターゲット表面にはノジュールが観測された。また、比較例1、2のターゲットにはGaInO3相、比較例3,4のターゲットにはAl2O3相が観測された。GaInO3相はカードJCPDSNo.21−0334、Al2O3相はカードJCPDSNo.10−173で確認することができる。

GaInO3相やAl2O3相は高抵抗相であるため、ノジュールの原因となると考えられる。

比較例1〜4の焼結体は、正4価金属Xの含有量を100原子ppm超1100原子ppm以下から外れる組成とし、昇温速度(800℃から焼結温度)2℃/分超で焼結を行ったため、相対密度97%未満、バルク比抵抗5mΩcm超となった。

【0119】

【表1】

【0120】

実施例15〜26

[酸化物半導体薄膜の成膜]

マグネトロンスパッタリング装置に、実施例1〜7、10〜14で作製した表2に示す組成の4インチターゲットを装着し、基板としてスライドガラス(コーニング社製♯1737)をそれぞれ装着した。DCマグネトロンスパッタリング法により、下記の条件でスライドガラス上に膜厚50nmの非晶質膜を成膜した。

成膜時には、表2に示す分圧比(%)でArガス、O2ガス、及びH2Oガスを導入した。非晶質膜を形成した基板を大気中、300℃で60分加熱し、非晶質膜をそれぞれ結晶化して酸化物半導体膜を形成した。

【0121】

スパッタ条件は以下の通りである。

基板温度:25℃

到達圧力:8.5×10−5Pa

雰囲気ガス:Arガス、O2ガス、H2Oガス(分圧は表2を参照)

スパッタ圧力(全圧):0.4Pa

投入電力:DC100W

S(基板)−T(ターゲット)距離:70mm

【0122】

[酸化物半導体薄膜の評価]

ガラス基板上に成膜した基板をResiTest8300型(東陽テクニカ社製)にセットし、室温でホール効果を評価した。また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0123】

また、X線回折測定装置により結晶構造を調べた。薄膜堆積直後は回折ピークが観測されず非晶質であることを確認した。また、大気下で300℃×60分加熱処理(アニール)後に回折ピークが観測され、結晶化していることが分かった。

チャートを分析した結果、結晶化後の薄膜では実質的に酸化インジウムのビックスバイト構造が観測された。

【0124】

XRDの測定条件は以下の通りである。

装置:(株)リガク製Ultima−III

X線:Cu−Kα線(波長1.5406Å、グラファイトモノクロメータにて単色化)

2θ−θ反射法、連続スキャン(1.0°/分)

サンプリング間隔:0.02°

スリットDS、SS:2/3°、RS:0.6mm

【0125】

[薄膜トランジスタの製造]

基板として、膜厚100nmの熱酸化膜付きの導電性シリコン基板を使用した。熱酸化膜がゲート絶縁膜として機能し、導電性シリコン部がゲート電極として機能する。

ゲート絶縁膜上に表2に示す条件でスパッタ成膜し、膜厚50nmの非晶質薄膜を作製した。レジストとしてOFPR♯800(東京応化工業株式会社製)を使用し、塗布、プレベーク(80℃、5分)、露光した。現像後、ポストベーク(120℃、5分)し、シュウ酸にてエッチングし、所望の形状にパターニングした。その後熱風加熱炉内にて300℃で60分加熱処理(アニール処理)を行い、薄膜を結晶化させた。

その後、Mo(200nm)をスパッタ成膜により成膜した。チャンネルエッチによりソース/ドレイン電極を所望の形状にパターニングした。その後、プラズマCVD法(PECVD)にてSiNxを成膜して保護膜とした。フッ酸を用いてコンタクトホールを開口し、薄膜トランジスタを作製した。

【0126】

作製した薄膜トランジスタについて、電界効果移動度(μ)、S値及び閾値電圧(Vth)を評価した。これらの特性値は、半導体パラメーターアナライザー(ケースレーインスツルメンツ株式会社製4200SCS)を用い、室温、遮光環境下(シールドボックス内)で測定した。結果を表2に示す。

また、盛装したトランジスタについて、ドレイン電圧(Vd)を1V及びゲート電圧(Vg)を−15〜20Vとして伝達特性を評価した。尚、電界効果移動度(μ)は、線形移動度から算出し、Vg−μの最大値で定義した。

【0127】

比較例5、6

比較例1、3で作製した4インチターゲットを用いて、表2に示すスパッタ条件及び加熱(アニーリング)処理条件に従い実施例15〜26と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表2に示す。

表2に示すように、比較例5、6の素子は電界効果移動度が30cm2/Vs未満であり、実施例15〜26と比べて大幅に低いことが分かる。

【0128】

【表2−1】

【表2−2】

【0129】

実施例27

表3に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。この実施例ではDCスパッタリングをACスパッタリングとした。

ACスパッタリングは、特開2005−290550号公報に開示された、図1に示す成膜装置を用いた。

【0130】

具体的には、ターゲットとして実施例1で作製した幅200mm、長さ1700mm、厚さ10mmの6枚のターゲット31a〜31fを用い、各ターゲット31a〜31fを基板の幅方向に平行に、間隔が2mmになるように配置した。磁界形成手段40a〜40fの幅はターゲット31a〜31fと同じ200mmであった。

【0131】

ガス供給系からスパッタガスであるAr、H2O及びO2をそれぞれ系内に導入した。スパッタリング条件は、成膜雰囲気0.5Pa、交流電源パワー3W/cm2(=10.2kW/3400cm2)、周波数10kHzとした。

以上の条件で10秒成膜し、得られた薄膜の膜厚を測定すると11nmであった。成膜速度は66nm/分と高速であり、量産に適している。

【0132】

得られた薄膜をガラス基板とともに電気炉に入れ、空気中300℃、60分(大気雰囲気下)の条件で熱処理後、1cm2のサイズに切出し、4探針法によるホール測定を行った。その結果、キャリア濃度が1.62×1017cm−3であり、十分半導体化していることが確認できた。

XRD測定から、酸化物薄膜は薄膜堆積直後は非晶質であり、空気中300℃、60分後に結晶化していることを確認した。チャートを分析した結果、結晶化後の薄膜では、実質的に酸化インジウムのビックスバイト構造が観測された。

また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0133】

実施例28〜34

実施例3〜5、9〜12のターゲットを用い、表3に示すスパッタ条件及びアニール条件に従い、実施例27と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。

ホール測定の結果、いずれの薄膜も半導体化していることを確認した。

また、XRD測定から薄膜堆積直後は非晶質であり、アニール処理後に結晶化していることを確認した。チャートを分析した結果、結晶化後の薄膜では、実質的に酸化インジウムのビックスバイト構造が観測された。

【0134】

比較例7、8

比較例1、3で作製した幅200mm、長さ1700mm、厚さ10mmの6枚のターゲットを用い、表3に示すスパッタ条件及び加熱(アニーリング)処理条件に従い、実施例27と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。

表3に示すように、比較例7、8の素子は電界効果移動度が30cm2/Vs未満であり、実施例27〜34と比べて大幅に低いことが分かる。

【0135】

【表3】

【0136】

実施例35〜46

表4に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして酸化物半導体薄膜(基板は石英基板とした)及び薄膜トランジスタを作製した。

また、実施例15〜26と同様の評価及び下記の評価を行った。結果を表4に示す。

【0137】

[酸化物半導体薄膜のバンドギャップの評価]

石英基板上に成膜した酸化物半導体薄膜について、分光エリプソメトリーによりバンドギャップを評価した。具体的に、屈折率及び消衰係数から吸収係数を算出し、直接遷移型を仮定し、吸収係数の2乗とエネルギーのグラフからバンドギャップを求めた。実施例35〜46の酸化物半導体薄膜において、バンドギャップが3.7eV以上であることを確認した。

【0138】

また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0139】

[薄膜トランジスタの評価]

信頼性評価用として作製した薄膜トランジスタに対して、DCバイアスストレス試験を行った。尚、この信頼性評価用の薄膜トランジスタも、表4に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして作製したものである。

具体的に、Vg=15V、Vd=15VのDCストレス(ストレス温度80℃下)を10000秒印加した前後、及びVg=−20VのDCストレス(光照射下(λ=400nm)かつストレス温度80℃下)を10000秒印加した前後において、TFTトランスファ特性(閾値電圧)を測定した。その変化量を表4に示す。

光照射として、モノクロメーター式分光光源(CMS100:朝日分光株式会社製)を利用して、λ=400nm、強度200μW/cm2の光を照射した。

【0140】

実施例35〜46の薄膜トランジスタは、閾値電圧の変動が非常に小さく、ストレス前後における閾値電圧シフトの絶対値が0.3V未満であった。即ち、DCストレスや光照射ストレスに対して影響を受けにくいことが分かった。

【0141】

比較例9、10

表4に示すスパッタ条件及びアニール条件に従い、実施例35〜46と同様にして酸化物半導体薄膜(基板は石英基板とした)及び薄膜トランジスタを作製し、評価した。結果を表4に示す。

表4に示すように、比較例9、10の薄膜トランジスタは電界効果移動度が30cm2/Vs未満であり、実施例35〜46と比べて大幅に低いことが分かる。また、比較例9、10の薄膜トランジスタは、ストレス(Vg=15V、Vd=15VのDCストレス)前後における閾値電圧シフトの絶対値が0.3V以上であった。正4価を示す金属の添加量が1100ppm超であるため、バンドギャップ内に正4価を示す金属が不純物準位を形成し、実施例と比べて信頼性が悪化したと考えられる。

【0142】

【表4−1】

【表4−2】

【産業上の利用可能性】

【0143】

本発明の薄膜トランジスタは、表示装置、特に大面積のディスプレイ用として用いることができる。

【符号の説明】

【0144】

31a〜31f:ターゲット

40a〜40f:磁界形成手段

17a〜17c:交流電源

【技術分野】

【0001】

本発明は、スパッタリングターゲット、その製造方法、酸化物半導体薄膜、その製造方法、それを用いた薄膜トランジスタ及び表示装置に関する。

【背景技術】

【0002】

薄膜トランジスタ(TFT)等の電界効果型トランジスタは、半導体メモリ集積回路の単位電子素子、高周波信号増幅素子、液晶駆動用素子等として広く用いられており、現在、最も多く実用されている電子デバイスである。なかでも、近年における表示装置のめざましい発展に伴い、液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(EL)、フィールドエミッションディスプレイ(FED)等の各種の表示装置において、表示素子に駆動電圧を印加して表示装置を駆動させるスイッチング素子として、TFTが多用されている。

【0003】

電界効果型トランジスタの主要部材である半導体層(チャンネル層)の材料としては、シリコン半導体化合物が最も広く用いられている。一般に、高速動作が必要な高周波増幅素子や集積回路用素子等には、シリコン単結晶が用いられている。一方、液晶駆動用素子等には、大面積化の要求から非晶質性シリコン半導体(アモルファスシリコン)が用いられている。

【0004】

アモルファスシリコンの薄膜は、比較的低温で形成できるものの、結晶性の薄膜に比べてスイッチング速度が遅いため、表示装置を駆動するスイッチング素子として使用したときに、高速な動画の表示に追従できない場合がある。具体的に、解像度がVGAである液晶テレビでは、移動度が0.5〜1cm2/Vsのアモルファスシリコンが使用可能であったが、解像度がSXGA、UXGA、QXGAあるいはそれ以上になると2cm2/Vs以上の移動度が要求される。また、画質を向上させるため駆動周波数を上げるとさらに高い移動度が必要となる。

【0005】

一方、結晶性のシリコン系薄膜は、移動度は高いものの、製造に際して多大なエネルギーと工程数を要する等の問題や、大面積化が困難という問題があった。例えば、シリコン系薄膜を結晶化する際に800℃以上の高温や、高価な設備を使用するレーザーアニールが必要である。また、結晶性のシリコン系薄膜は、通常TFTの素子構成がトップゲート構成に限定されるためマスク枚数の削減等コストダウンが困難であった。

【0006】

このような問題を解決するために、酸化インジウム、酸化亜鉛及び酸化ガリウムからなる酸化物半導体膜を使用した薄膜トランジスタが検討されている。尚、一般に、酸化物半導体薄膜の作製は酸化物焼結体からなるターゲット(スパッタリングターゲット)を用いたスパッタリングで行われる。

【0007】

例えば、一般式In2Ga2ZnO7、InGaZnO4で表されるホモロガス結晶構造を示す化合物からなるターゲットが知られている(特許文献1〜3)。しかしながら、このターゲットでは焼結密度(相対密度)を上げるために、酸化雰囲気で焼結する必要があるが、その場合、ターゲットの抵抗を下げるため、焼結後に高温での還元処理が必要であった。また、ターゲットを長期間使用していると得られた膜の特性や成膜速度が大きく変化する、InGaZnO4やIn2Ga2ZnO7の異常成長による異常放電が起きる、成膜時にパーティクルの発生が多い等の問題があった。異常放電が頻繁に起きると、プラズマ放電状態が不安定となり、安定した成膜が行われず、膜特性に悪影響を及ぼす。

【0008】

特許文献4には、Gaをドープした酸化インジウムのスパッタリングターゲットが公開されている。しかしながら、特許文献4に記載されている正4価以上の金属を100原子ppm以下含有したGaをドープした酸化インジウムのスパッタリングターゲットは、ターゲット密度のばらつきがあり、ターゲットの相対密度を97%以上に安定的に製造することが困難であった。

また、特許文献5には、Alドープした酸化インジウムのスパッタリングターゲットが公開されている。Alの原子比が0.001%〜45%と組成範囲が広いばかりか、ターゲットにドープする正4価以上のイオンの比率が10〜5000原子ppmと広いため酸化物半導体として最適な組成領域は、明らかではなかった。

このように、酸化物半導体膜をスパッタリング法で作製する際に使用するターゲットについての検討は十分ではなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−245220号公報

【特許文献2】特開2007−73312号公報

【特許文献3】国際公開第2009/084537号パンフレット

【特許文献4】国際公開第2010/032422号パンフレット

【特許文献5】国際公開第2010/070944号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、高密度かつ低抵抗のスパッタリングターゲットを提供することである。また、本発明の目的は、電界効果移動度の高い薄膜トランジスタを提供することである。

【課題を解決するための手段】

【0011】

本発明によれば、以下のスパッタリングターゲット等が提供される。

1.Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、

正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、

結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

2.前記Gaをドープした酸化インジウムの原子比Ga/(Ga+In)が0.001〜0.15である1に記載のスパッタリングターゲット。

3.前記Alをドープした酸化インジウムの原子比Al/(Al+In)が0.0001〜0.08である1に記載のスパッタリングターゲット。

4.前記正4価の原子価を示す金属がSn、Zr、Ti及びSiから選択される1種又は2種以上の元素である1〜3のいずれかに記載のスパッタリングターゲット。

5.前記焼結体のバルク比抵抗が5mΩcm以下である1〜4のいずれかに記載のスパッタリングターゲット。

6.前記焼結体の相対密度が97%以上である1〜5のいずれかに記載のスパッタリングターゲット。

7.成形体を800℃から焼結温度まで昇温速度0.1〜2℃/分で昇温し、前記焼結温度で10〜50時間保持して焼結することを含み、前記焼結温度が1200℃〜1650℃の範囲内である1〜6のいずれかに記載のスパッタリングターゲットの製造方法。

8.1〜6のいずれかに記載のスパッタリングターゲットを用いて、スパッタリング法により成膜してなる酸化物半導体薄膜。

9.希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる1種以上の分子とを含有する混合気体の雰囲気下において成膜を行う8に記載の酸化物半導体薄膜の製造方法。

10.希ガス原子と、少なくとも水分子とを含有する混合気体の雰囲気下において成膜を行う9に記載の酸化物半導体薄膜の製造方法。

11.前記雰囲気中に含まれる水分子の割合が分圧比で0.1%〜25%である10に記載の酸化物半導体薄膜の製造方法。

12.真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、前記各ターゲットに対して交流電源から負電位及び正電位を交互に印加し、少なくとも1つの交流電源からの出力を、この交流電源に接続した2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら、ターゲット上にプラズマを発生させて基板表面に成膜する9〜11のいずれかに記載の酸化物半導体薄膜の製造方法。

13.前記交流電源の交流パワー密度を3W/cm2以上20W/cm2以下とする12に記載の酸化物半導体薄膜の製造方法。

14.前記交流電源の周波数が10kHz〜1MHzである12又は13に記載の酸化物半導体薄膜の製造方法。

15.9〜14のいずれかに記載の方法により成膜された酸化物半導体薄膜をチャネル層として有する薄膜トランジスタ。

16.電界効果移動度が30cm2/Vs以上である15に記載の薄膜トランジスタ。

17.前記チャネル層上に少なくともSiNxを含有する保護膜を備える15又は16に記載の薄膜トランジスタ。

18.15〜17のいずれかに記載の薄膜トランジスタを備えた表示装置。

【発明の効果】

【0012】

本発明によれば、高密度かつ低抵抗のスパッタリングターゲットを提供できる。また、本発明によれば、電界効果移動度の高い薄膜トランジスタを提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に用いるスパッタリング装置を示す図である。

【図2】実施例1で得られた焼結体のX線回折チャートである。

【図3】実施例2で得られた焼結体のX線回折チャートである。

【発明を実施するための形態】

【0014】

以下、本発明のスパッタリングターゲット等について詳細に説明するが、本発明は下記実施態様及び実施例に限定されるものではない。

【0015】

I.焼結体及びスパッタリングターゲット

本発明のスパッタリングターゲットは、焼結体を含み、焼結体はGaをドープした酸化インジウム又はAlをドープした酸化インジウムを含み、正4価の原子価を示す金属Xを、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含む。

また、上記焼結体の結晶構造は、実質的に酸化インジウムのビックスバイト構造からなる。

【0016】

上記焼結体は、Ga又はAlが固溶したビッグスバイト構造の酸化インジウムの単一相からなり、さらに正4価金属を100原子ppm超1100原子ppm以下含有しているため、好ましくは、バルク比抵抗が5mΩcm以下であり、相対密度が97%以上である。

そのため、本発明のスパッタリングターゲットは、スパッタリングの際の異常放電を抑制することができる。また、本発明のスパッタリングターゲットは、高品質の酸化物半導体薄膜を、効率的に、安価に、かつ省エネルギーで成膜することができる。

【0017】

上記焼結体が、Gaをドープした酸化インジウムを含む場合、好ましくは原子比Ga/(Ga+In)が0.001〜0.15である。原子比Ga/(In+Ga)を0.15以下とすることにより、Gaを酸化インジウム結晶中に均一に分散させることができる。

【0018】

原子比Ga/(Ga+In)が0.15超の場合、酸化インジウムのビックスバイト構造中にGaが固溶しなくなり、GaInO3等の別の結晶構造が析出するおそれがある。本発明の酸化物焼結体がGaInO3等の別の結晶構造を含むと、本発明の酸化物焼結体からなるターゲットをスパッタリングした場合に、異常放電が発生しやすくなる、及び電子が散乱して移動度が低下したり、酸化インジウムの結晶化を阻害したりする場合がある。

【0019】

上記異常放電の理由としては、ターゲットが不均一で局所的に比抵抗の異なる部分が存在することで、ターゲットを含む放電系のインピーダンスがスパッタリング中に変動してしまうことが推定される。局所的に比抵抗が異なる部分とは、GaInO3等の結晶であり、これら結晶のサイズ及び数密度を小さくすることが異常放電の抑制には効果的である。

【0020】

原子比Ga/(Ga+In)が0.001未満の場合、本発明の酸化物焼結体からなるターゲットを用いて薄膜を成膜した場合に、薄膜中に微結晶が生成するおそれがある。当該薄膜を後処理工程で加熱すると、2次結晶化が起こって移動度の低下や酸素欠陥が増えるに伴ってキャリア濃度の上昇を招くおそれがある。

【0021】

以上の観点から、ガリウム金属及びインジウム金属の原子比Ga/(Ga+In)は、好ましくは0.001〜0.15であり、より好ましくは0.01〜0.1、さらに好ましくは0.03〜0.09、特に好ましくは0.05〜0.08である。

【0022】

上記焼結体が、Alをドープした酸化インジウムを含む場合、好ましくは原子比Al/(Al+In)が0.0001〜0.08である。原子比Al/(In+Al)を0.08以下とすることにより、Alを酸化インジウム結晶中に均一に分散させることができる。

【0023】

原子比Al/(In+Al)が0.08超の場合、酸化インジウムのビックスバイト構造中にAlが固溶しなくなり、Al2O3等の別の結晶構造が析出するおそれがある。Ga3+イオンと比較してAl3+イオンは、イオン半径が小さいため酸化インジウムのビックスバイト構造中に固溶しにくい。そのため、Ga添加量に比べてAl添加量は少なく抑える必要がある。

【0024】

原子比Al/(In+Al)が0.0001未満の場合、本発明の酸化物焼結体からなるターゲットを用いて薄膜を成膜した場合に、薄膜中に微結晶が生成するおそれがある。当該薄膜を後処理工程で加熱すると、2次結晶化が起こって移動度の低下や酸素欠陥が増えるに伴ってキャリア濃度の上昇を招くおそれがある。

【0025】

以上の観点から、アルミニウム金属及びインジウム金属の原子比Al/(Al+In)は、好ましくは0.0001〜0.08であり、より好ましくは0.001〜0.07、さらに好ましくは0.01〜0.05、特に好ましくは0.01〜0.03である。

【0026】

本発明に用いる焼結体には、さらに正4価の原子価を示す金属Xを含有させる。正4価の金属Xを含有させることにより、焼結体の焼結密度を向上させる効果、焼結体のバルク比抵抗を低下させる効果等がある。正4価の金属Xが、Sn、Zr、Ti及びSiから選択される1又は2以上の元素であることが好ましく、通常、酸化物として含有されている。金属Xは好ましくは少なくともSnを含有する。

【0027】

正4価金属Xの含有量が100原子ppm以下であると、ターゲット密度が低くなるおそれがある。そのため、正4価金属Xの含有量は100原子ppm超にすることが好ましい。

尚、焼結体中の正4価金属Xの含有量(原子比)は以下の式で表される。

正4価金属Xの含有量=X/(In+M)

(MはGa又はAlである。)

【0028】

正4価金属Xの含有量が1100原子ppm超であると、そのターゲットを用いて得られた薄膜をチャネル層に用いたTFTの電界効果移動度が低くなるおそれがある。

酸化物半導体薄膜において、正4価金属XがIn2O3のIn3+サイトを置換すると、イオン化不純物が形成されキャリアが散乱されるため移動度低下の原因となる。そのため、正4価金属Xの含有量は1100原子ppm以下にすることが好ましい。

【0029】

以上の観点から、上記正4価金属Xの含有量は、好ましくは100原子ppm超1100原子ppm以下であり、より好ましくは120原子ppm超900原子ppm以下、さらに好ましくは120原子ppm超700原子ppm以下、特に好ましくは120原子ppm超600原子ppm以下である。

【0030】

正4価金属Xの含有量を上記のように調整することで、ターゲットの相対密度が97%以上かつバルク比抵抗が5mΩcm以下にすることができる。

【0031】

焼結体に含まれる各元素の原子比は、誘導結合プラズマ発光分析装置(ICP−AES)により、含有元素を定量分析して求めることができる。

具体的に、溶液試料をネブライザーで霧状にして、アルゴンプラズマ(約6000〜8000℃)に導入すると、試料中の元素は熱エネルギーを吸収して励起され、軌道電子が基底状態から高いエネルギー準位の軌道に移る。この軌道電子は10−7〜10−8秒程度で、より低いエネルギー準位の軌道に移る。この際にエネルギーの差を光として放射し発光する。この光は元素固有の波長(スペクトル線)を示すため、スペクトル線の有無により元素の存在を確認できる(定性分析)。

また、それぞれのスペクトル線の大きさ(発光強度)は試料中の元素数に比例するため、既知濃度の標準液と比較することで試料濃度を求めることができる(定量分析)。

定性分析で含有されている元素を特定後、定量分析で含有量を求め、その結果から各元素の原子比を求める。

【0032】

本発明に用いる焼結体は、本発明の効果を損ねない範囲において、上述したIn、Ga、Al及び正四価金属X以外の他の金属元素を含有していてもよいし、実質的にIn、Ga及び正四価金属Xのみ、又はIn、Al及び正四価金属Xのみからなっていてもよい。

ここで、「実質的」とは、焼結体としての効果が上記In、Ga及び正四価金属X、又はIn、Al及び正四価金属Xに起因すること、又は本発明の効果を損なわない範囲でIn、Ga及び正四価金属X、又はIn、Al及び正四価金属Xの他に不可避不純物を含んでいてもよいことである。

【0033】

上記焼結体の結晶構造は、実質的に酸化インジウムのビックスバイト構造からなる。上記ビックスバイト構造はX線回折測定により確認することができる。

ここで、「実質的」とは、焼結体の効果が上記ビックスバイト構造に起因すること、又は上記結晶構造の90体積%以上、好ましくは95体積%以上、さらに好ましくは98体積%以上がビックスバイト構造を示す酸化インジウムであることを意味する。

尚、上記焼結体は、通常90体積%以上、好ましくは95体積%以上、さらに好ましくは98%体積以上が結晶構造で構成される。好ましくは、上記焼結体は、90体積%以上が結晶構造で構成され、当該結晶構造の90体積%以上がビックスバイト構造を示す酸化インジウムである。

【0034】

本発明に用いる焼結体は、好ましくは相対密度が97%以上である。特に大型基板(1Gサイズ以上)にスパッタ出力を上げて酸化物半導体を成膜する場合は、相対密度が97%以上であることが好ましい。

相対密度が97%以上であれば、安定したスパッタリング状態が保たれる。大型基板でスパッタ出力を上げて成膜する場合は、相対密度が97%未満ではターゲット表面が黒化したり、異常放電が発生する場合がある。相対密度は好ましくは98%以上、より好ましくは99%以上である。

相対密度とは、加重平均より算出した理論密度に対して相対的に算出した密度である。各原料の密度の加重平均より算出した密度が理論密度であり、これを100%とする。

【0035】

相対密度はアルキメデス法により測定できる。即ち、相対密度は、アルキメデス法により求めた実測密度を理論密度で除し、100を掛けて算出する。

相対密度は、好ましくは100%以下である。100%を超える場合、金属粒子が焼結体に発生したり、低級酸化物が生成する場合があり、成膜時の酸素供給量を厳密に調整する必要が生じる。

また、焼結後に、還元性雰囲気下での熱処理操作等の後処理工程等を行って密度を調整することもできる。還元性雰囲気は、アルゴン、窒素、水素等の雰囲気や、それらの混合気体雰囲気が用いられる。

【0036】

本発明に用いる焼結体中の結晶の最大粒径は5μm以下であることが望ましい。結晶が粒径5μmを超えて成長するとノジュールの原因になるおそれがある。

スパッタによってターゲット表面が削られる場合、その削られる速度が結晶面の方向によって異なり、ターゲット表面に凹凸が発生する。この凹凸の大きさは焼結体中に存在する結晶粒径に依存している。大きい結晶粒径を有する焼結体からなるターゲットでは、その凹凸が大きくなり、その凸部分よりノジュールが発生すると考えられる。

【0037】

これらのスパッタリングターゲットの結晶の最大粒径は、スパッタリングターゲットの形状が円形の場合、円の中心点(1箇所)と、その中心点で直交する2本の中心線上の中心点と周縁部との中間点(4箇所)の合計5箇所において、また、スパッタリングターゲットの形状が四角形の場合には、その中心点(1箇所)と、四角形の対角線上の中心点と角部との中間点(4箇所)の合計5箇所において100μm四方の枠内で観察される最大の粒子についてその最大径を測定し、これらの5箇所の枠内のそれぞれに存在する最大粒子の粒径の平均値で表す。粒径は、結晶粒の長径について測定する。結晶粒は走査型電子顕微鏡(SEM)により観察することができる。

【0038】

本発明のスパッタリングターゲットの製造方法は以下の2工程を含む。

(1)原料化合物を混合し、成形して成形体とする工程

(2)上記成形体を焼結する工程

【0039】

以下、各工程について説明する。

(1)原料化合物を混合し、成形して成形体とする工程

原料化合物は特に制限されず、Inを含む化合物、Ga又はAlを含む化合物、及び正4価金属Xを含む化合物である。

焼結体が原子比Ga/(Ga+In)=0.001〜0.15、又はAl/(Al+In)=0.0001〜0.08を満たすことができるように使用量を調整すると好ましい。

正4価金属Xの使用量は、焼結体における含有量が100原子ppm超1100原子ppm以下となるようにする。

【0040】

Inを含む化合物、及びGa又はAlを含む化合物としては、例えば、酸化インジウム、及びガリウム金属もしくはアルミニウム金属の組み合わせ、又は酸化インジウム、酸化ガリウムもしくは酸化アルミニウムの組み合わせ等が挙げられる。

尚、原料は粉末であることが好ましい。

【0041】

In、及びGa又はAlを含む原料化合物は、酸化インジウム、及び酸化ガリウム又は酸化アルミニウムの混合粉末であることが好ましい。

原料に単体金属を用いた場合、例えば、酸化インジウム、及びガリウム金属又はアルミニウム金属の組み合わせを原料粉末として用いた場合、得られる焼結体中にガリウムやアルミニウムの金属粒が存在し、成膜中にターゲット表面の金属粒が溶融してターゲットから放出されないことがあり、得られる膜の組成と焼結体の組成が大きく異なってしまう場合がある。

【0042】

正4価金属Xは、例えば、SnO2,TiO2,ZrO2,SiO2等の正4価金属を含んだ酸化物を添加することで、焼結体に含有させることができる。

【0043】

原料粉末の平均粒径は、好ましくは0.1μm〜1.2μmであり、より好ましくは0.1μm〜1.0μm以下である。原料粉末の平均粒径はレーザー回折式粒度分布装置等で測定することができる。

例えば、平均粒径が0.1μm〜1.2μmのIn2O3粉末、及び平均粒径が0.1μm〜1.2μmのGa2O3粉末又は平均粒径が0.1μm〜1.2μmのAl2O3粉末、さらに平均粒径が0.1μm〜1.2μmの正4価金属Xを含んだ酸化物を原料粉末とし、これらを、原子比Ga/(Ga+In)が0.001〜0.15又はAl/(Al+In)が0.0001〜0.08、正4価金属Xの含有量が100原子ppm超1100原子ppm以下となる割合で調合する。

【0044】

原料化合物の混合、成形方法は特に限定されず、公知の方法を用いて行うことができる。例えば、酸化インジウム粉、及び酸化ガリウム粉又は酸化アルミニウム粉、正4価金属Xを含んだ酸化物の混合粉を含む原料粉末に、水系溶媒を配合し、得られたスラリーを12時間以上混合した後、固液分離・乾燥・造粒し、引き続き、この造粒物を型枠に入れて成形する。

【0045】

混合については、湿式又は乾式によるボールミル、振動ミル、ビーズミル等を用いることができる。均一で微細な結晶粒及び空孔を得るには、短時間で凝集体の解砕効率が高く、添加物の分散状態も良好となるビーズミル混合法が最も好ましい。

【0046】

ボールミルによる混合時間は、好ましくは15時間以上、より好ましくは19時間以上とする。混合時間が不足すると最終的に得られる焼結体中にGaInO3やAl2O3等の高抵抗の化合物が生成するおそれがあるからである。

ビーズミルによる粉砕、混合時間は、装置の大きさ、処理するスラリー量によって異なるが、スラリー中の粒度分布がすべて1μm以下と均一になるように適宜調整する。

また、混合する際にはバインダーを任意量だけ添加し、同時に混合を行うと好ましい。バインダーには、ポリビニルアルコール、酢酸ビニル等を用いることができる。

次に、原料粉末スラリーから造粒粉を得る。造粒に際しては、急速乾燥造粒を行うことが好ましい。急速乾燥造粒するための装置としては、スプレードライヤが広く用いられている。具体的な乾燥条件は、乾燥するスラリーのスラリー濃度、乾燥に用いる熱風温度、風量等の諸条件により決定されるため、実施に際しては、予め最適条件を求めておくことが必要となる。

【0047】

自然乾燥を行うと、原料粉末の比重差によって沈降速度が異なるため、In2O3粉末、Ga2O3粉末、又はAl2O3粉末の分離が起こり、均一な造粒粉が得られなくなるおそれがある。この不均一な造粒粉を用いて焼結体を作製すると、焼結体内部にGaInO3やAl2O3等が存在して、スパッタリングにおける異常放電の原因となる場合がある。

造粒粉に対して、通常、金型プレス又は冷間静水圧プレス(CIP)により、例えば1.2ton/cm2以上の圧力で成形を施して成形体を得る。

【0048】

(2)成形体を焼結する工程

得られた成形物を1200〜1650℃の焼結温度で10〜50時間焼結して焼結体を得ることができる。

焼結温度は好ましくは1350〜1600℃、より好ましくは1400〜1600℃、さらに好ましくは1450〜1600℃である。焼結時間は好ましくは12〜40時間、より好ましくは13〜30時間である。

【0049】

焼結温度が1200℃未満又は焼結時間が10時間未満であると、GaInO3やAl2O3等がターゲット内部に形成され、異常放電の原因となるおそれがある。一方、焼成温度が1650℃を超えるか、又は、焼成時間が50時間を超えると、著しい結晶粒成長により平均結晶粒径の増大や、粗大空孔の発生を来たし、焼結体強度の低下や異常放電の原因となるおそれがある。

また、焼結温度を1650℃以下とすることにより、Gaの蒸散を抑えることもできる。

【0050】

本発明で用いる焼結方法としては、常圧焼結法の他、ホットプレス、酸素加圧、熱間等方圧加圧等の加圧焼結法も採用することができる。ただし、製造コストの低減、大量生産の可能性、容易に大型の焼結体を製造できるといった観点から、常圧焼結法を採用することが好ましい。

【0051】

常圧焼結法では、成形体を大気雰囲気、又は酸化ガス雰囲気、好ましくは酸化ガス雰囲気にて焼結する。酸化ガス雰囲気とは、好ましくは酸素ガス雰囲気である。酸素ガス雰囲気は、酸素濃度が、例えば10〜100体積%の雰囲気であることが好ましい。上記焼結体の製造方法においては、昇温過程にて酸素ガス雰囲気を導入することで、焼結体密度をより高くすることができる。

【0052】

さらに、焼結に際しての昇温速度は、800℃から焼結温度(1200〜1650℃)までを0.1〜2℃/分とすることが好ましい。

Gaドープ酸化インジウムターゲット、又はAlドープ酸化インジウムターゲットにおいて800℃から上の温度範囲は、焼結が最も進行する範囲である。この温度範囲での昇温速度が0.1℃/分より遅くなると、結晶粒成長が著しくなって、高密度化を達成することができないおそれがある。一方、昇温速度が2℃/分より速くなると、GaInO3やAl2O3等がターゲット内部に析出するおそれがある。

800℃から焼結温度における昇温速度は、好ましくは0.1〜1.3℃/分、より好ましくは0.1〜1.1℃/分である。

【0053】

上記焼成工程で得られた焼結体のバルク比抵抗をターゲット全体で均一化するために、必要に応じて還元工程を設けてもよい。

還元方法としては、例えば、還元性ガスによる方法や真空焼成又は不活性ガスによる還元等が挙げられる。

還元性ガスによる還元処理の場合、水素、メタン、一酸化炭素、又はこれらのガスと酸素との混合ガス等を用いることができる。

不活性ガス中での焼成による還元処理の場合、窒素、アルゴン、又はこれらのガスと酸素との混合ガス等を用いることができる。

【0054】

還元処理時の温度は、通常100〜800℃、好ましくは200〜800℃である。また、還元処理の時間は、通常0.01〜10時間、好ましくは0.05〜5時間である。

【0055】

以上をまとめると、本発明に用いる焼結体の製造方法は、例えば、正4価金属を含んだ酸化物(SnO2、TiO2,ZrO2,SiO2の群の1種もしくは2種以上の組み合わせからなる酸化物)と酸化インジウム粉と酸化ガリウム粉又は酸化アルミニウム粉との混合粉を含む原料粉末に、水系溶媒を配合し、得られたスラリーを12時間以上混合した後、固液分離・乾燥・造粒し、引き続き、この造粒物を型枠に入れて成形し、その後、得られた成形物を酸素雰囲気中、800℃から焼結温度までの昇温速度を0.1〜2℃/分とし、1200〜1650℃で10〜50時間焼成することで焼結体を得ることができる。

【0056】

上記で得られた焼結体を加工することにより本発明のスパッタリングターゲットとすることができる。具体的には、焼結体をスパッタリング装置への装着に適した形状に切削加工することでスパッタリングターゲット素材とし、該ターゲット素材をバッキングプレートに接着することでスパッタリングターゲットとすることができる。

【0057】

焼結体をターゲット素材とするには、焼結体を、例えば平面研削盤で研削して表面粗さRaが0.5μm以下の素材とする。ここで、さらにターゲット素材のスパッタ面に鏡面加工を施して、平均表面粗さRaが1000オングストローム以下としてもよい。

鏡面加工(研磨)は、機械的な研磨、化学研磨、メカノケミカル研磨(機械的な研磨と化学研磨の併用)等の、公知の研磨技術を用いることができる。例えば、固定砥粒ポリッシャー(ポリッシュ液:水)で#2000以上にポリッシングしたり、又は遊離砥粒ラップ(研磨材:SiCペースト等)にてラッピング後、研磨材をダイヤモンドペーストに換えてラッピングすることによって得ることができる。このような研磨方法には特に制限はない。

【0058】

ターゲット素材の表面は200〜10,000番のダイヤモンド砥石により仕上げを行うことが好ましく、400〜5,000番のダイヤモンド砥石により仕上げを行うことが特に好ましい。200番より小さい、又は10,000番より大きいダイヤモンド砥石を使用するとターゲット素材が割れやすくなるおそれがある。

【0059】

ターゲット素材の表面粗さRaが0.5μm以下であり、方向性のない研削面を備えていることが好ましい。Raが0.5μmより大きい、又は研磨面に方向性があると、異常放電が起きたり、パーティクルが発生するおそれがある。

次に、得られたターゲット素材を清浄処理する。清浄処理にはエアーブロー又は流水洗浄等を使用できる。エアーブローで異物を除去する際には、ノズルの向い側から集塵機で吸気を行なうとより有効に除去できる。

尚、以上のエアーブローや流水洗浄では限界があるので、さらに超音波洗浄等を行なうこともできる。この超音波洗浄は周波数25〜300KHzの間で多重発振させて行なう方法が有効である。例えば周波数25〜300KHzの間で、25KHz刻みに12種類の周波数を多重発振させて超音波洗浄を行なうのが好ましい。

【0060】

ターゲット素材の厚みは通常2〜20mm、好ましくは3〜12mm、特に好ましくは4〜6mmである。

上記のようにして得られたターゲット素材をバッキングプレートへボンディングすることによって、スパッタリングターゲットを得ることができる。また、複数のターゲット素材を1つのバッキングプレートに取り付け、実質1つのターゲットとしてもよい。

【0061】

II.酸化物薄膜

本発明の酸化物薄膜(酸化物半導体薄膜)の製造方法は、上記のスパッタリングターゲットを用いて、スパッタリング法により成膜することを特徴とする。

本発明の酸化物薄膜の製造方法によって製造された酸化物薄膜は、インジウム、ガリウム、正4価金属X及び酸素、又はインジウム、アルミニウム、正4価金属X及び酸素からなり、通常、原子比Ga/(Ga+In)が0.001〜0.15又は原子比Al/(Al+In)が0.0001〜0.08である。

【0062】

酸化ガリウムや酸化アルミニウムは、酸化インジウムの格子定数を小さくする効果があり、結晶中のインジウム同士の5s軌道の重なりが大きくなり、移動度が向上することが期待される。酸化マグネシウムは、酸化物薄膜のキャリア濃度を低下させる効果が期待される。

【0063】

酸化物薄膜の原子比Ga/(Ga+In)が0.001未満又は原子比Al/(Al+In)が0.0001未満であると、薄膜堆積直後に微結晶が生成することがあり、後処理加熱工程で2次結晶化するおそれがある。2次結晶化した薄膜では、移動度が低下するばかりか酸素欠陥が増え、キャリア濃度の上昇を招くおそれがある。

【0064】

原子比Ga/(Ga+In)が0.15超又は原子比Al/(Al+In)が0.08超のスパッタリングターゲットを用いて成膜した酸化物薄膜は、薄膜中にGa2O3やAl2O3が析出し、電子の散乱原因となり移動度が低下するおそれがある。

【0065】

上記の酸化物薄膜は、好ましくはバンドギャップが3.7eV以上である。

バンドギャップを評価する代表的な手法として、分光エリプソメトリー法が挙げられる。分光エリプソメトリー法とは、直線偏光の光を試料に入射させ、試料を反射した光の偏光状態(一般には楕円偏光)を調べ、膜の物性を記述するのに最適なモデルでフィッティングすることによって、薄膜の屈折率nと消衰係数k(光学定数)や、膜厚、表面粗さ・界面の粗さ等を測定する方法である。また、結晶度や異方性、電気抵抗率やバンドギャップ等の他の物性値を予測することができる。

【0066】

本発明のスパッタリングターゲットは高い導電性を有することから、成膜速度の速いDCスパッタリング法を適用することができる。

【0067】

本発明のスパッタリングターゲットは、上記DCスパッタリング法に加えて、RFスパッタリング法、ACスパッタリング法、パルスDCスパッタリング法にも適用することができ、異常放電のないスパッタリングが可能である。

【0068】

酸化物半導体薄膜は、上記焼結体を用いて、蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザー蒸着法等により作製することもできる。

【0069】

スパッタリングガス(雰囲気)としては、アルゴン等の希ガス原子と酸化性ガスの混合ガスを用いることができる。酸化性ガスとはO2、CO2、O3、H2O、N2O等が挙げられる。スパッタリングガスは、希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる一種以上の分子を含有する混合気体が好ましく、希ガス原子と、少なくとも水分子を含有する混合気体であることがより好ましい。

【0070】

酸化物半導体薄膜のキャリア濃度は、通常1018/cm3以下であり、好ましくは1013〜1018/cm3であり、さらに好ましくは1014〜1018/cm3であり、特に好ましくは1015〜1018/cm3である。

酸化物層のキャリア濃度が1018cm−3より大きくなると、薄膜トランジスタ等の素子を構成した際に、漏れ電流が発生してしまうおそれがある。また、ノーマリーオンになってしまったり、on−off比が小さくなってしまったりすることにより、良好なトランジスタ性能が発揮できないおそれがある。さらに、キャリア濃度が1013cm−3未満となるとキャリア数が少ないため、TFTとして駆動しないおそれがある。

酸化物半導体薄膜のキャリア濃度は、ホール効果測定方法により測定することが出来る。

【0071】

スパッタリング成膜時の酸素分圧比は0%以上40%未満とすることが好ましい。酸素分圧比が40%以上の条件で作製した薄膜は、大幅にキャリア濃度が低減しキャリア濃度が1013cm−3未満となるおそれがある。

好ましくは、酸素分圧比は0%〜30%、特に好ましくは0%〜10%である。

【0072】

本発明における酸化物薄膜堆積時のスパッタガス(雰囲気)に含まれる水分子の分圧比、即ち、[H2O]/([H2O]+[希ガス]+[その他の分子])は、0〜25%であることが好ましい。

また、水の分圧比が25%を超えると、膜密度の低下が顕著となるため、Inの5s軌道の重なりが小さくなり移動度の低下を招くおそれがある。スパッタリング時の雰囲気中の水の分圧比は0.7〜13%がより好ましく、1〜6%が特に好ましい。

【0073】

スパッタリングにより成膜する際の基板温度は、25〜120℃であることが好ましく、さらに好ましくは25〜100℃、特に好ましくは25〜90℃である。成膜時の基板温度が120℃よりも高いと薄膜堆積直後の膜中に微結晶が生成し、加熱結晶化後の薄膜のキャリア濃度が1018/cm3を超えるおそれがある。また、成膜時の基板温度が25℃よりも低いと薄膜の膜密度が低下し、TFTの移動度が低下するおそれがある。

【0074】

スパッタリングによって得られた酸化物薄膜を、さらに150〜500℃に15分〜5時間保持してアニール処理を施すことが好ましい。成膜後のアニール処理温度は200℃以上450℃以下であることがより好ましく、250℃以上350℃以下であることがさらに好ましい。上記アニールを施すことにより、半導体特性が得られる。

また、加熱時の雰囲気は、特に限定されるわけではないが、キャリア制御性の観点から、大気雰囲気、酸素流通雰囲気が好ましい。

酸化物薄膜の後処理アニール工程においては、酸素の存在下又は不存在下でランプアニール装置、レーザーアニール装置、熱プラズマ装置、熱風加熱装置、接触加熱装置等を用いることができる。

【0075】

スパッタリング時におけるターゲットと基板との間の距離は、基板の成膜面に対して垂直方向に好ましくは1〜15cmであり、さらに好ましくは2〜8cmである。この距離が1cm未満の場合、基板に到達するターゲット構成元素の粒子の運動エネルギーが大きくなり、良好な膜特性を得ることができないおそれがあるうえ、膜厚及び電気特性の面内分布が生じてしまうおそれがある。一方、ターゲットと基板との間隔が15cmを超える場合、基板に到達するターゲット構成元素の粒子の運動エネルギーが小さくなりすぎて、緻密な膜を得ることができず、良好な半導体特性を得ることができないおそれがある。

【0076】

酸化物薄膜の成膜は、磁場強度が300〜1500ガウスの雰囲気下でスパッタリングすることが望ましい。磁場強度が300ガウス未満の場合、プラズマ密度が低くなるため高抵抗のスパッタリングターゲットの場合スパッタリングできなくなるおそれがある。一方、1500ガウス超の場合、膜厚及び膜中の電気特性の制御性が悪くなるおそれがある。

【0077】

気体雰囲気の圧力(スパッタ圧力)は、プラズマが安定して放電できる範囲であれば特に限定されないが、好ましくは0.1〜3.0Paであり、さらに好ましくは0.1〜1.5Paであり、特に好ましくは0.1〜1.0Paである。スパッタ圧力が3.0Paを超える場合、スパッタ粒子の平均自由工程が短くなり、薄膜の密度が低下するおそれがある。また、スパッタ圧力が0.1Pa未満である場合、成膜時に膜中に微結晶が生成するおそれがある。尚、スパッタ圧力とは、アルゴン等の希ガス原子、水分子、酸素分子等を導入した後のスパッタ開始時の系内の全圧をいう。

【0078】

また、酸化物半導体薄膜の成膜を、次のような交流スパッタリングで行ってもよい。

真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、各ターゲットに対して交流電源から負電位及び正電位を交互に印加して、ターゲット上にプラズマを発生させて基板表面上に成膜する。

このとき、交流電源からの出力の少なくとも1つを、分岐して接続された2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら行う。即ち、上記交流電源からの出力の少なくとも1つを分岐して2枚以上のターゲットに接続し、隣り合うターゲットに異なる電位を印加しながら成膜を行う。

【0079】

尚、交流スパッタリングによって酸化物半導体薄膜を成膜する場合も、例えば、希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる一以上の分子とを含有する混合気体の雰囲気下においてスパッタリングを行うことが好ましく、水分子を含有する混合気体の雰囲気下においてスパッタリングを行うことが特に好ましい。

【0080】

ACスパッタリングで成膜した場合、工業的に大面積均一性に優れた酸化物層が得られると共に、ターゲットの利用効率の向上が期待できる。

また、1辺が1mを超える大面積基板にスパッタ成膜する場合には、たとえば特開2005−290550号公報記載のような大面積生産用のACスパッタ装置を使用することが好ましい。

【0081】

特開2005−290550号公報記載のACスパッタ装置は、具体的には、真空槽と、真空槽内部に配置された基板ホルダと、この基板ホルダと対向する位置に配置されたスパッタ源とを有する。図1にACスパッタ装置のスパッタ源の要部を示す。スパッタ源は、複数のスパッタ部を有し、板状のターゲット31a〜31fをそれぞれ有し、各ターゲット31a〜31fのスパッタされる面をスパッタ面とすると、各スパッタ部はスパッタ面が同じ平面上に位置するように配置される。各ターゲット31a〜31fは長手方向を有する細長に形成され、各ターゲットは同一形状であり、スパッタ面の長手方向の縁部分(側面)が互いに所定間隔を空けて平行に配置される。従って、隣接するターゲット31a〜31fの側面は平行になる。

【0082】

真空槽の外部には、交流電源17a〜17cが配置されており、各交流電源17a〜17cの二つの端子のうち、一方の端子は隣接する二つの電極(図示せず)のうちの一方の電極に接続され、他方の端子は他方の電極に接続されている。電極は、各ターゲットのスパッタ面と反対側の面に、密着して取り付けられている。各交流電源17a〜17cの2つの端子は正負の異なる極性の電圧を出力するようになっており、ターゲット31a〜31fは電極に密着して取り付けられているので、隣接する2つのターゲット31a〜31fには互いに異なる極性の交流電圧が交流電源17a〜17cから印加される。従って、互いに隣接するターゲット31a〜31fのうち、一方が正電位に置かれる時には他方が負電位に置かれた状態になる。

【0083】

電極のターゲット31a〜31fとは反対側の面には磁界形成手段40a〜40fが配置されている。各磁界形成手段40a〜40fは、外周がターゲット31a〜31fの外周と略等しい大きさの細長のリング状磁石と、リング状磁石の長さよりも短い棒状磁石とをそれぞれ有している。

【0084】

各リング状磁石は、対応する1個のターゲット31a〜31fの真裏位置で、ターゲット31a〜31fの長手方向に対して平行に配置されている。上述したように、ターゲット31a〜31fは所定間隔を空けて平行配置されているので、リング状磁石もターゲット31a〜31fと同じ間隔を空けて配置されている。

【0085】

ACスパッタで、酸化物ターゲットを用いる場合の交流パワー密度は、3W/cm2以上20W/cm2以下が好ましい。パワー密度が3W/cm2未満の場合、成膜速度が遅く、生産上経済的でない。20W/cm2を超えると、ターゲットが破損するおそれがある。より好ましいパワー密度は3W/cm2〜15W/cm2である。

【0086】

ACスパッタの周波数は10kHz〜1MHzの範囲が好ましい。10kHzを下回ると、騒音の問題が発生する。1MHzを超えるとプラズマが広がりすぎるため、所望のターゲット位置以外でスパッタが行われ、均一性が損なわれることがある。より好ましいACスパッタの周波数は20kHz〜500kHzである。

上記以外のスパッタリング時の条件等は、上述したものから適宜選択すればよい。

【0087】

III.薄膜トランジスタ及び表示装置

上記の酸化物薄膜は、薄膜トランジスタ(TFT)に使用でき、特にチャネル層として好適に使用できる。

本発明の薄膜トランジスタは、上記の酸化物薄膜をチャネル層として有していれば、その素子構成は特に限定されず、公知の各種の素子構成を採用することができる。

【0088】

本発明の薄膜トランジスタは、信頼性評価として、Vg(ゲート電圧)=15V、Vd(ドレイン電圧)=15VのDCストレス(ストレス温度80℃下)を10000秒印加した前後における、TFTの閾値電圧シフトの絶対値が0.3V未満であることが好ましい。

TFTの閾値電圧シフトの絶対値が0.3V以上となると、その閾値電圧シフトを補正するための補償回路が必要になる等、パネルのコストアップのおそれがある。

本発明の薄膜トランジスタのチャネル層には、結晶性を示す酸化インジウム系材料が用いられており、In−O,In−OHの結合が強く、真空プロセスに対して酸素欠損が生じにくい。そのため、DCストレス試験後の閾値電圧のシフトを非常に小さく抑えることができる。

【0089】

本発明の薄膜トランジスタにおけるチャネル層の膜厚は、通常10〜300nm、好ましくは20〜250nm、より好ましくは30〜200nm、さらに好ましくは35〜120nm、特に好ましくは40〜80nmである。チャネル層の膜厚が10nm未満の場合、大面積に成膜した際の膜厚の不均一性により、作製したTFTの特性が面内で不均一になるおそれがある。一方、膜厚が300nm超の場合、成膜時間が長くなり工業的に採用できないおそれがある。

【0090】

本発明の薄膜トランジスタにおけるチャネル層は、通常、N型領域で用いられるが、P型Si系半導体、P型酸化物半導体、P型有機半導体等の種々のP型半導体と組合せてPN接合型トランジスタ等の各種の半導体デバイスに利用することができる。

【0091】

本発明のTFTに用いるチャネル材料のバンドギャップは3.7eV以上が好ましい。3.7eV以上とすることで、LEDのバックライトに対してTFTの劣化現象を抑制することができる。

【0092】

本発明の薄膜トランジスタは、上記チャネル層上に保護膜を備えることが好ましい。本発明の薄膜トランジスタにおける保護膜は、少なくともSiNxを含有することが好ましい。SiNxはSiO2と比較して緻密な膜を形成できるため、TFTの劣化抑制効果が高いという利点を有する。

【0093】

保護膜は、SiNxの他に例えばSiO2,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,HfO2,CaHfO3,PbTi3,BaTa2O6,Sm2O3,SrTiO3又はAlN等の酸化物等を含むことができるが、実質的にSiNxのみからなることが好ましい。ここで、「実質的にSiNxのみからなる」とは、本発明の薄膜トランジスタにおける保護層を構成する薄膜の70wt%以上、好ましくは80wt%以上、さらに好ましくは85wt%以上がSiNxであることを意味する。

【0094】

本発明のGaドープ酸化インジウム薄膜、及びAlドープ酸化インジウム薄膜は結晶化しているため、保護膜を作製するプロセスによりバックチャネル側が還元されにくく、保護膜としてSiNxを用いることができる。

【0095】

保護膜を形成する前に、チャネル層に対し、オゾン処理、酸素プラズマ処理、二酸化窒素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことが好ましい。このような処理は、チャネル層を形成した後、保護膜を形成する前であれば、どのタイミングで行ってもよいが、保護膜を形成する直前に行うことが望ましい。このような前処理を行うことによって、チャネル層における酸素欠陥の発生を抑制することができる。

また、TFT駆動中に酸化物半導体膜中の水素が拡散すると、閾値電圧のシフトが起こりTFTの信頼性が低下するおそれがある。チャネル層に対し、オゾン処理、酸素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことにより、結晶構造中においてIn−OHの結合が安定化され酸化物半導体膜中の水素の拡散を抑制することができる。

【0096】

薄膜トランジスタは、通常、基板、ゲート電極、ゲート絶縁層、有機半導体層(チャネル層)、ソース電極及びドレイン電極を備える。チャネル層については上述した通りであり、基板については公知の材料を用いることができる。

【0097】

本発明の薄膜トランジスタにおけるゲート絶縁膜を形成する材料にも特に制限はなく、一般に用いられている材料を任意に選択できる。具体的には、例えば、SiO2,SiNx,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,HfO2,CaHfO3,PbTi3,BaTa2O6,SrTiO3,Sm2O3,AlN等の化合物を用いることができる。これらのなかでも、好ましくはSiO2,SiNx,Al2O3,Y2O3,HfO2,CaHfO3であり、より好ましくはSiO2,SiNx,HfO2,Al2O3である。

【0098】

ゲート絶縁膜は、例えばプラズマCVD(ChemicalVaporDeposition;化学気相成長)法により形成することができる。

プラズマCVD法によりゲート絶縁膜を形成し、その上にチャネル層を成膜した場合、ゲート絶縁膜中の水素がチャネル層に拡散し、チャネル層の膜質低下やTFTの信頼性低下を招くおそれがある。チャネル層の膜質低下やTFTの信頼性低下を防ぐために、チャネル層を成膜する前にゲート絶縁膜に対してオゾン処理、酸素プラズマ処理、二酸化窒素プラズマ処理もしくは亜酸化窒素プラズマ処理を施すことが好ましい。このような前処理を行うことによって、チャネル層の膜質の低下やTFTの信頼性低下を防ぐことができる。

尚、上記の酸化物の酸素数は、必ずしも化学量論比と一致していなくともよく、例えば、SiO2でもSiOxでもよい。

【0099】

ゲート絶縁膜は、異なる材料からなる2層以上の絶縁膜を積層した構造でもよい。また、ゲート絶縁膜は、結晶質、多結晶質、非晶質のいずれであってもよいが、工業的に製造しやすい多結晶質又は非晶質であることが好ましい。

【0100】

本発明の薄膜トランジスタにおけるドレイン電極、ソース電極及びゲート電極の各電極を形成する材料に特に制限はなく、一般に用いられている材料を任意に選択することができる。例えば、ITO,IZO,ZnO,SnO2等の透明電極や、Al,Ag,Cu,Cr,Ni,Mo,Au,Ti,Ta等の金属電極、又はこれらを含む合金の金属電極を用いることができる。

【0101】

ドレイン電極、ソース電極及びゲート電極の各電極は、異なる2層以上の導電層を積層した多層構造とすることもできる。特にソース・ドレイン電極は低抵抗配線への要求が強いため、AlやCu等の良導体をTiやMo等の密着性に優れた金属でサンドイッチして使用してもよい。

【0102】

本発明の薄膜トランジスタは、電界効果型トランジスタ、論理回路、メモリ回路、差動増幅回路等各種の集積回路にも適用できる。さらに、電界効果型トランジスタ以外にも静電誘起型トランジスタ、ショットキー障壁型トランジスタ、ショットキーダイオード、抵抗素子にも適応できる。

【0103】

本発明の薄膜トランジスタの構成は、ボトムゲート、ボトムコンタクト、トップコンタクト等公知の構成を制限なく採用することができる。

【0104】

特にボトムゲート構成が、アモルファスシリコンやZnOの薄膜トランジスタに比べ高い性能が得られるので有利である。ボトムゲート構成は、製造時のマスク枚数を削減しやすく、大型ディスプレイ等の用途の製造コストを低減しやすいため好ましい。

本発明の薄膜トランジスタは、表示装置に好適に用いることができる。

【0105】

大面積のディスプレイ用としては、チャンネルエッチ型のボトムゲート構成の薄膜トランジスタが特に好ましい。チャンネルエッチ型のボトムゲート構成の薄膜トランジスタは、フォトリソ工程時のフォトマスクの数が少なく低コストでディスプレイ用パネルを製造できる。中でも、チャンネルエッチ型のボトムゲート構成及びトップコンタクト構成の薄膜トランジスタが移動度等の特性が良好で工業化しやすいため特に好ましい。

【実施例】

【0106】

実施例1〜14

[焼結体の製造]

原料粉体として下記の酸化物粉末を使用した。尚、酸化物粉末の平均粒径はレーザー回折式粒度分布測定装置SALD−300V(島津製作所製)で測定し、平均粒径はメジアン径D50を採用した。

酸化インジウム粉:平均粒径0.98μm

酸化ガリウム粉:平均粒径0.96μm

酸化アルミニウム粉:平均粒径0.96μm

酸化スズ粉:平均粒径0.95μm

酸化ジルコニウム粉:平均粒径0.99μm

酸化チタン:平均粒径0.98μm

酸化シリコン粉:平均粒径0.98μm

【0107】

上記の粉体を、表1に示す原子比Ga/(In+Ga)又はAl/(In+Al)、及び正4価金属の含有量(原子比)(X/(In+M)、X:正4価金属、M:Ga又はAl)となるように秤量し、均一に微粉砕混合後、成形用バインダーを加えて造粒した。次に、この原料混合粉を金型へ均一に充填し、コールドプレス機にてプレス圧140MPaで加圧成形した。

このようにして得た成形体を、表1に示す昇温速度(800℃から焼結温度)、焼結温度及び焼結時間で、焼結炉で焼結して焼結体を製造した。昇温中は酸素雰囲気、その他は大気中(雰囲気)とし、降温速度は15℃/分とした。

【0108】

[焼結体の分析]

得られた焼結体の相対密度をアルキメデス法により測定し、相対密度97%以上であることを確認した。

また、得られた焼結体のバルク比抵抗(導電性)を抵抗率計(三菱化学(株)製、ロレスタ)を使用して四探針法(JISR1637)に基づき測定した。結果を表1に示す。表1に示すように実施例1〜14の焼結体のバルク比抵抗は、5mΩcm以下であった。

【0109】

得られた焼結体についてICP−AES分析を行い、表1に示す原子比であることを確認した。

また、X線回折測定装置(XRD)により結晶構造を調べた。実施例1、2で得られた焼結体のX線回折チャートを図2、3に示す。チャートを分析した結果、実施例1、2の焼結体には酸化インジウムのビックスバイト構造が観測され、結晶構造が実質的に酸化インジウムのビックスバイト構造であることが分かった。

結晶構造はJCPDS(Joint Committee of Powder Diffraction Standards)カードで確認することができる。酸化インジウムのビックスバイト構造は、JCPDSカードNo.06−0416である。

XRDの結果から、実施例3〜14に関しても酸化インジウムのビックスバイト構造が観測され、結晶構造が実質的に酸化インジウムのビックスバイト構造であることが分かった。実施例1〜14の焼結体には、ノジュールの原因となるGaInO3やAl2O3は観測されなかった。

【0110】

XRDの測定条件は以下の通りである。

・装置:(株)リガク製Ultima−III

・X線:Cu−Kα線(波長1.5406Å、グラファイトモノクロメータにて単色化)

・2θ−θ反射法、連続スキャン(1.0°/分)

・サンプリング間隔:0.02°

・スリットDS、SS:2/3°、RS:0.6mm

【0111】

実施例1〜14の焼結体について、電子線マイクロアナライザ(EPMA)測定により得られた焼結体のGaやAlの分散を調べたところ、5μm以上のGaやAlの集合体は観測されなかった。実施例1〜14の焼結体は分散性、均一性が極めて優れていることが分かった。

【0112】

EPMAの測定条件は以下の通りである。

装置名:日本電子株式会社

JXA−8200

測定条件

加速電圧:15kV

照射電流:50nA

照射時間(1点当りの):50mS

【0113】

[スパッタリングターゲットの製造]

上記で得られた焼結体の表面を平面研削盤で研削し、側辺をダイヤモンドカッターで切断し、バッキングプレートに貼り合わせ、それぞれ直径4インチのスパッタリングターゲットを作製した。また、実施例1、3〜5、9〜12については、それぞれ幅200mm、長さ1700mm、厚さ10mmの6枚のターゲットをACスパッタリング成膜用に作製した。

【0114】

[異常放電の有無の確認]

得られた直径4インチのスパッタリングターゲットをDCスパッタリング装置に装着し、雰囲気としてアルゴンガスにH2Oガスを分圧比で2%添加した混合ガスを使用し、スパッタ圧0.4Pa、基板温度を室温とし、DC出力400Wにて、10kWh連続スパッタを行った。スパッタ中の電圧変動をデータロガーに蓄積し、異常放電の有無を確認した。結果を表1に示す。

【0115】

尚、異常放電の有無は、電圧変動をモニターして異常放電を検出することにより行った。具体的には、5分間の測定時間中に発生する電圧変動がスパッタ運転中の定常電圧の10%以上あった場合を異常放電とした。特にスパッタ運転中の定常電圧が0.1秒間に±10%変動する場合は、スパッタ放電の異常放電であるマイクロアークが発生しており、素子の歩留まりが低下し、量産化に適さないおそれがある。

【0116】

[ノジュール発生の有無の確認]

得られた直径4インチのスパッタリングターゲットを用いて、雰囲気としてアルゴンガスに水素ガスを分圧比で3%添加した混合ガスを使用し、40時間連続してスパッタリングを行い、ノジュールの発生の有無を確認した。

その結果、実施例1〜14のスパッタリングターゲット表面において、ノジュールは観測されなかった。

尚、スパッタ条件は、スパッタ圧0.4Pa、DC出力100W、基板温度は室温とした。水素ガスは、ノジュールの発生を促進するために雰囲気ガスに添加した。

ノジュールは、スパッタリング後のターゲット表面の変化を実体顕微鏡により50倍に拡大して観察し、視野3mm2中に発生した20μm以上のノジュールについて数平均を計測する方法を採用した。発生したノジュール数を表1に示す。

【0117】

比較例1〜4

表1に示す原子比Ga/(In+Ga)、Al/(In+Al)、正4価金属含有量、昇温速度(800℃から焼結温度)、焼結温度、焼結時間とした他は、実施例1〜14と同様に焼結体及びスパッタリングターゲットを製造し、評価した。結果を表1に示す。

【0118】

比較例1〜4のスパッタリングターゲットにおいて、スパッタ時に異常放電が発生し、ターゲット表面にはノジュールが観測された。また、比較例1、2のターゲットにはGaInO3相、比較例3,4のターゲットにはAl2O3相が観測された。GaInO3相はカードJCPDSNo.21−0334、Al2O3相はカードJCPDSNo.10−173で確認することができる。

GaInO3相やAl2O3相は高抵抗相であるため、ノジュールの原因となると考えられる。

比較例1〜4の焼結体は、正4価金属Xの含有量を100原子ppm超1100原子ppm以下から外れる組成とし、昇温速度(800℃から焼結温度)2℃/分超で焼結を行ったため、相対密度97%未満、バルク比抵抗5mΩcm超となった。

【0119】

【表1】

【0120】

実施例15〜26

[酸化物半導体薄膜の成膜]

マグネトロンスパッタリング装置に、実施例1〜7、10〜14で作製した表2に示す組成の4インチターゲットを装着し、基板としてスライドガラス(コーニング社製♯1737)をそれぞれ装着した。DCマグネトロンスパッタリング法により、下記の条件でスライドガラス上に膜厚50nmの非晶質膜を成膜した。

成膜時には、表2に示す分圧比(%)でArガス、O2ガス、及びH2Oガスを導入した。非晶質膜を形成した基板を大気中、300℃で60分加熱し、非晶質膜をそれぞれ結晶化して酸化物半導体膜を形成した。

【0121】

スパッタ条件は以下の通りである。

基板温度:25℃

到達圧力:8.5×10−5Pa

雰囲気ガス:Arガス、O2ガス、H2Oガス(分圧は表2を参照)

スパッタ圧力(全圧):0.4Pa

投入電力:DC100W

S(基板)−T(ターゲット)距離:70mm

【0122】

[酸化物半導体薄膜の評価]

ガラス基板上に成膜した基板をResiTest8300型(東陽テクニカ社製)にセットし、室温でホール効果を評価した。また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0123】

また、X線回折測定装置により結晶構造を調べた。薄膜堆積直後は回折ピークが観測されず非晶質であることを確認した。また、大気下で300℃×60分加熱処理(アニール)後に回折ピークが観測され、結晶化していることが分かった。

チャートを分析した結果、結晶化後の薄膜では実質的に酸化インジウムのビックスバイト構造が観測された。

【0124】

XRDの測定条件は以下の通りである。

装置:(株)リガク製Ultima−III

X線:Cu−Kα線(波長1.5406Å、グラファイトモノクロメータにて単色化)

2θ−θ反射法、連続スキャン(1.0°/分)

サンプリング間隔:0.02°

スリットDS、SS:2/3°、RS:0.6mm

【0125】

[薄膜トランジスタの製造]

基板として、膜厚100nmの熱酸化膜付きの導電性シリコン基板を使用した。熱酸化膜がゲート絶縁膜として機能し、導電性シリコン部がゲート電極として機能する。

ゲート絶縁膜上に表2に示す条件でスパッタ成膜し、膜厚50nmの非晶質薄膜を作製した。レジストとしてOFPR♯800(東京応化工業株式会社製)を使用し、塗布、プレベーク(80℃、5分)、露光した。現像後、ポストベーク(120℃、5分)し、シュウ酸にてエッチングし、所望の形状にパターニングした。その後熱風加熱炉内にて300℃で60分加熱処理(アニール処理)を行い、薄膜を結晶化させた。

その後、Mo(200nm)をスパッタ成膜により成膜した。チャンネルエッチによりソース/ドレイン電極を所望の形状にパターニングした。その後、プラズマCVD法(PECVD)にてSiNxを成膜して保護膜とした。フッ酸を用いてコンタクトホールを開口し、薄膜トランジスタを作製した。

【0126】

作製した薄膜トランジスタについて、電界効果移動度(μ)、S値及び閾値電圧(Vth)を評価した。これらの特性値は、半導体パラメーターアナライザー(ケースレーインスツルメンツ株式会社製4200SCS)を用い、室温、遮光環境下(シールドボックス内)で測定した。結果を表2に示す。

また、盛装したトランジスタについて、ドレイン電圧(Vd)を1V及びゲート電圧(Vg)を−15〜20Vとして伝達特性を評価した。尚、電界効果移動度(μ)は、線形移動度から算出し、Vg−μの最大値で定義した。

【0127】

比較例5、6

比較例1、3で作製した4インチターゲットを用いて、表2に示すスパッタ条件及び加熱(アニーリング)処理条件に従い実施例15〜26と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表2に示す。

表2に示すように、比較例5、6の素子は電界効果移動度が30cm2/Vs未満であり、実施例15〜26と比べて大幅に低いことが分かる。

【0128】

【表2−1】

【表2−2】

【0129】

実施例27

表3に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。この実施例ではDCスパッタリングをACスパッタリングとした。

ACスパッタリングは、特開2005−290550号公報に開示された、図1に示す成膜装置を用いた。

【0130】

具体的には、ターゲットとして実施例1で作製した幅200mm、長さ1700mm、厚さ10mmの6枚のターゲット31a〜31fを用い、各ターゲット31a〜31fを基板の幅方向に平行に、間隔が2mmになるように配置した。磁界形成手段40a〜40fの幅はターゲット31a〜31fと同じ200mmであった。

【0131】

ガス供給系からスパッタガスであるAr、H2O及びO2をそれぞれ系内に導入した。スパッタリング条件は、成膜雰囲気0.5Pa、交流電源パワー3W/cm2(=10.2kW/3400cm2)、周波数10kHzとした。

以上の条件で10秒成膜し、得られた薄膜の膜厚を測定すると11nmであった。成膜速度は66nm/分と高速であり、量産に適している。

【0132】

得られた薄膜をガラス基板とともに電気炉に入れ、空気中300℃、60分(大気雰囲気下)の条件で熱処理後、1cm2のサイズに切出し、4探針法によるホール測定を行った。その結果、キャリア濃度が1.62×1017cm−3であり、十分半導体化していることが確認できた。

XRD測定から、酸化物薄膜は薄膜堆積直後は非晶質であり、空気中300℃、60分後に結晶化していることを確認した。チャートを分析した結果、結晶化後の薄膜では、実質的に酸化インジウムのビックスバイト構造が観測された。

また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0133】

実施例28〜34

実施例3〜5、9〜12のターゲットを用い、表3に示すスパッタ条件及びアニール条件に従い、実施例27と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。

ホール測定の結果、いずれの薄膜も半導体化していることを確認した。

また、XRD測定から薄膜堆積直後は非晶質であり、アニール処理後に結晶化していることを確認した。チャートを分析した結果、結晶化後の薄膜では、実質的に酸化インジウムのビックスバイト構造が観測された。

【0134】

比較例7、8

比較例1、3で作製した幅200mm、長さ1700mm、厚さ10mmの6枚のターゲットを用い、表3に示すスパッタ条件及び加熱(アニーリング)処理条件に従い、実施例27と同様にして酸化物半導体薄膜及び薄膜トランジスタを作製し、評価した。結果を表3に示す。

表3に示すように、比較例7、8の素子は電界効果移動度が30cm2/Vs未満であり、実施例27〜34と比べて大幅に低いことが分かる。

【0135】

【表3】

【0136】

実施例35〜46

表4に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして酸化物半導体薄膜(基板は石英基板とした)及び薄膜トランジスタを作製した。

また、実施例15〜26と同様の評価及び下記の評価を行った。結果を表4に示す。

【0137】

[酸化物半導体薄膜のバンドギャップの評価]

石英基板上に成膜した酸化物半導体薄膜について、分光エリプソメトリーによりバンドギャップを評価した。具体的に、屈折率及び消衰係数から吸収係数を算出し、直接遷移型を仮定し、吸収係数の2乗とエネルギーのグラフからバンドギャップを求めた。実施例35〜46の酸化物半導体薄膜において、バンドギャップが3.7eV以上であることを確認した。

【0138】

また、ICP−AES分析により、酸化物薄膜に含まれる各元素の原子比がスパッタリングターゲットと同じであることを確認した。

【0139】

[薄膜トランジスタの評価]

信頼性評価用として作製した薄膜トランジスタに対して、DCバイアスストレス試験を行った。尚、この信頼性評価用の薄膜トランジスタも、表4に示すスパッタ条件、アニール条件に従い、実施例15〜26と同様にして作製したものである。

具体的に、Vg=15V、Vd=15VのDCストレス(ストレス温度80℃下)を10000秒印加した前後、及びVg=−20VのDCストレス(光照射下(λ=400nm)かつストレス温度80℃下)を10000秒印加した前後において、TFTトランスファ特性(閾値電圧)を測定した。その変化量を表4に示す。

光照射として、モノクロメーター式分光光源(CMS100:朝日分光株式会社製)を利用して、λ=400nm、強度200μW/cm2の光を照射した。

【0140】

実施例35〜46の薄膜トランジスタは、閾値電圧の変動が非常に小さく、ストレス前後における閾値電圧シフトの絶対値が0.3V未満であった。即ち、DCストレスや光照射ストレスに対して影響を受けにくいことが分かった。

【0141】

比較例9、10

表4に示すスパッタ条件及びアニール条件に従い、実施例35〜46と同様にして酸化物半導体薄膜(基板は石英基板とした)及び薄膜トランジスタを作製し、評価した。結果を表4に示す。

表4に示すように、比較例9、10の薄膜トランジスタは電界効果移動度が30cm2/Vs未満であり、実施例35〜46と比べて大幅に低いことが分かる。また、比較例9、10の薄膜トランジスタは、ストレス(Vg=15V、Vd=15VのDCストレス)前後における閾値電圧シフトの絶対値が0.3V以上であった。正4価を示す金属の添加量が1100ppm超であるため、バンドギャップ内に正4価を示す金属が不純物準位を形成し、実施例と比べて信頼性が悪化したと考えられる。

【0142】

【表4−1】

【表4−2】

【産業上の利用可能性】

【0143】

本発明の薄膜トランジスタは、表示装置、特に大面積のディスプレイ用として用いることができる。

【符号の説明】

【0144】

31a〜31f:ターゲット

40a〜40f:磁界形成手段

17a〜17c:交流電源

【特許請求の範囲】

【請求項1】

Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、

正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、

結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

【請求項2】

前記Gaをドープした酸化インジウムの原子比Ga/(Ga+In)が0.001〜0.15である請求項1に記載のスパッタリングターゲット。

【請求項3】

前記Alをドープした酸化インジウムの原子比Al/(Al+In)が0.0001〜0.08である請求項1に記載のスパッタリングターゲット。

【請求項4】

前記正4価の原子価を示す金属がSn、Zr、Ti及びSiから選択される1種又は2種以上の元素である請求項1〜3のいずれかに記載のスパッタリングターゲット。

【請求項5】

前記焼結体のバルク比抵抗が5mΩcm以下である請求項1〜4のいずれかに記載のスパッタリングターゲット。

【請求項6】

前記焼結体の相対密度が97%以上である請求項1〜5のいずれかに記載のスパッタリングターゲット。

【請求項7】

成形体を800℃から焼結温度まで昇温速度0.1〜2℃/分で昇温し、前記焼結温度で10〜50時間保持して焼結することを含み、前記焼結温度が1200℃〜1650℃の範囲内である請求項1〜6のいずれかに記載のスパッタリングターゲットの製造方法。

【請求項8】

請求項1〜6のいずれかに記載のスパッタリングターゲットを用いて、スパッタリング法により成膜してなる酸化物半導体薄膜。

【請求項9】

希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる1種以上の分子とを含有する混合気体の雰囲気下において成膜を行う請求項8に記載の酸化物半導体薄膜の製造方法。

【請求項10】

希ガス原子と、少なくとも水分子とを含有する混合気体の雰囲気下において成膜を行う請求項9に記載の酸化物半導体薄膜の製造方法。

【請求項11】

前記雰囲気中に含まれる水分子の割合が分圧比で0.1%〜25%である請求項10に記載の酸化物半導体薄膜の製造方法。

【請求項12】

真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、前記各ターゲットに対して交流電源から負電位及び正電位を交互に印加し、少なくとも1つの交流電源からの出力を、この交流電源に接続した2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら、ターゲット上にプラズマを発生させて基板表面に成膜する請求項9〜11のいずれかに記載の酸化物半導体薄膜の製造方法。

【請求項13】

前記交流電源の交流パワー密度を3W/cm2以上20W/cm2以下とする請求項12に記載の酸化物半導体薄膜の製造方法。

【請求項14】

前記交流電源の周波数が10kHz〜1MHzである請求項12又は13に記載の酸化物半導体薄膜の製造方法。

【請求項15】

請求項9〜14のいずれかに記載の方法により成膜された酸化物半導体薄膜をチャネル層として有する薄膜トランジスタ。

【請求項16】

電界効果移動度が30cm2/Vs以上である請求項15に記載の薄膜トランジスタ。

【請求項17】

前記チャネル層上に少なくともSiNxを含有する保護膜を備える請求項15又は16に記載の薄膜トランジスタ。

【請求項18】

請求項15〜17のいずれかに記載の薄膜トランジスタを備えた表示装置。

【請求項1】

Gaをドープした酸化インジウム、又はAlをドープした酸化インジウムを含み、

正4価の原子価を示す金属を、Gaとインジウムの合計又はAlとインジウムの合計に対して100原子ppm超1100原子ppm以下含み、

結晶構造が、実質的に酸化インジウムのビックスバイト構造からなる焼結体を含むスパッタリングターゲット。

【請求項2】

前記Gaをドープした酸化インジウムの原子比Ga/(Ga+In)が0.001〜0.15である請求項1に記載のスパッタリングターゲット。

【請求項3】

前記Alをドープした酸化インジウムの原子比Al/(Al+In)が0.0001〜0.08である請求項1に記載のスパッタリングターゲット。

【請求項4】

前記正4価の原子価を示す金属がSn、Zr、Ti及びSiから選択される1種又は2種以上の元素である請求項1〜3のいずれかに記載のスパッタリングターゲット。

【請求項5】

前記焼結体のバルク比抵抗が5mΩcm以下である請求項1〜4のいずれかに記載のスパッタリングターゲット。

【請求項6】

前記焼結体の相対密度が97%以上である請求項1〜5のいずれかに記載のスパッタリングターゲット。

【請求項7】

成形体を800℃から焼結温度まで昇温速度0.1〜2℃/分で昇温し、前記焼結温度で10〜50時間保持して焼結することを含み、前記焼結温度が1200℃〜1650℃の範囲内である請求項1〜6のいずれかに記載のスパッタリングターゲットの製造方法。

【請求項8】

請求項1〜6のいずれかに記載のスパッタリングターゲットを用いて、スパッタリング法により成膜してなる酸化物半導体薄膜。

【請求項9】

希ガス原子と、水分子、酸素分子及び亜酸化窒素分子から選ばれる1種以上の分子とを含有する混合気体の雰囲気下において成膜を行う請求項8に記載の酸化物半導体薄膜の製造方法。

【請求項10】

希ガス原子と、少なくとも水分子とを含有する混合気体の雰囲気下において成膜を行う請求項9に記載の酸化物半導体薄膜の製造方法。

【請求項11】

前記雰囲気中に含まれる水分子の割合が分圧比で0.1%〜25%である請求項10に記載の酸化物半導体薄膜の製造方法。

【請求項12】

真空チャンバー内に所定の間隔を置いて並設された3枚以上のターゲットに対向する位置に、基板を順次搬送し、前記各ターゲットに対して交流電源から負電位及び正電位を交互に印加し、少なくとも1つの交流電源からの出力を、この交流電源に接続した2枚以上のターゲットの間で、電位を印加するターゲットの切替を行いながら、ターゲット上にプラズマを発生させて基板表面に成膜する請求項9〜11のいずれかに記載の酸化物半導体薄膜の製造方法。

【請求項13】

前記交流電源の交流パワー密度を3W/cm2以上20W/cm2以下とする請求項12に記載の酸化物半導体薄膜の製造方法。

【請求項14】

前記交流電源の周波数が10kHz〜1MHzである請求項12又は13に記載の酸化物半導体薄膜の製造方法。

【請求項15】

請求項9〜14のいずれかに記載の方法により成膜された酸化物半導体薄膜をチャネル層として有する薄膜トランジスタ。

【請求項16】

電界効果移動度が30cm2/Vs以上である請求項15に記載の薄膜トランジスタ。

【請求項17】

前記チャネル層上に少なくともSiNxを含有する保護膜を備える請求項15又は16に記載の薄膜トランジスタ。

【請求項18】

請求項15〜17のいずれかに記載の薄膜トランジスタを備えた表示装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−67855(P2013−67855A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−172373(P2012−172373)

【出願日】平成24年8月2日(2012.8.2)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年8月2日(2012.8.2)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]