スパッタリング方法

【課題】耐熱温度の低い樹脂材料などに、膜応力が大きい膜材料を成膜するときに、膜クラックの発生が少なく、環境試験寿命を大幅に長くできるスパッタリング方法を提供することを目的としている。

【解決手段】樹脂基板9などに高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18をスパッタする場合に、スパッタの開始前の圧力を10−1Pa台の低真空として、膜応力を引張応力とすることを特徴とする。

【解決手段】樹脂基板9などに高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18をスパッタする場合に、スパッタの開始前の圧力を10−1Pa台の低真空として、膜応力を引張応力とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱温度の低い樹脂材料の基板などに、膜応力が高い膜材料をスパッタリングする方法に関するものである。

【背景技術】

【0002】

近年、薄膜を用いたデバイス及び商品は、低コスト化を目的に、その材料を樹脂とすることが多くなっている。

例えば、カメラなどのレンズは、従来のガラス材料以外に、ポリカーボネート、アクリルなどの樹脂レンズを用い、反射防止膜をコーティングして使用されている。反射防止膜の材料は、高屈折率材料のNb2O5、Ta2O5などと、低屈折率材料のSiO2などが、真空蒸着により積層成膜されている。

【0003】

樹脂レンズの場合、約130℃以上になると熱変形が生じるため、基板温度の上昇が少ない抵抗加熱及び電子ビームの真空蒸着が主に用いられている(たとえば、特許文献1参照)。

【0004】

しかしながら、真空蒸着では、蒸着材料の自動供給が複雑で自動化が難しく、また、良好な膜厚均一性を得るためには、蒸発源と基板の距離を遠く離すことが必要となり、設備が大型となる。

【0005】

そこで、近年は、金属材料をターゲットとしてDCパルスによる反応性スパッタで成膜速度を大幅に向上させるために、一部樹脂材料にスパッタが用いられるようになってきている(たとえば、特許文献2参照)。

【0006】

図8は、従来のスパッタリング方法による反射防止膜のスパッタ成膜フローチャートである。

以下、図8を参照しながら、従来の反射防止膜のスパッタ工法について説明する。

【0007】

まず、S801では、スパッタを開始するために、スパッタリングの反応室を真空排気する。

S802では、スパッタ開始前の圧力として、反応室内を10−5Pa台の圧力とする。ここで、10−5Pa台とは、1×10−5Pa以上かつ10×10−5Pa未満のことである。

【0008】

S803では、スパッタガスであるArガスと反応ガスであるO2ガスとが、Arガスに対するO2流量が体積百分率で50%となるように、反応室内部にガスを導入する。

S804では、0.5Pa程度の真空度にスパッタ圧力を調整(調圧)する。

【0009】

S805では、DCパルス電源により高屈折率膜を形成するための、例えばNbカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、基板に1層目のNb2O5膜などの高屈折率膜を形成する(1層目の高屈折率膜スパッタを行う)。

【0010】

S806では、DCパルス電源により低屈折率膜を形成するための、例えばSiカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、基板に2層目のSiO2膜などの低屈折率膜を形成する(2層目の低屈折率膜スパッタを行う)。

【0011】

S807では、DCパルス電源により高屈折率膜を形成するための、一層目と同じNbカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、基板に3層目のNb2O5膜などの高屈折率膜を形成する(3層目の高屈折率膜スパッタを行う)。

【0012】

S808では、DCパルス電源により低屈折率膜を形成するための、二層目と同じSiカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、基板に4層目のSiO2膜などの低屈折率膜を形成する(4層目の低屈折率膜スパッタを行う)。

【0013】

その後、S809に示すようにスパッタを終了する。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−240902号公報

【特許文献2】特開平7−216543号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、従来のスパッタフローで成膜された反射防止膜の膜応力を評価すると、200MPaと非常に高い圧縮応力となる。さらに、スパッタ電力が高いために、基板の温度が上昇し、成膜終了後、基板が常温に戻ったときの反射防止膜との膨張係数の違いにより発生する熱応力で圧縮応力が強くなる。

【0016】

今回、圧縮応力200MPaであり、約200時間でクラックが発生し環境試験寿命となった。反射防止膜の膜仕様として、特に高温多湿で使用する製品については、環境試験で、1000時間以上の寿命がなければならないものが多く、使用できないという課題を有している。

【0017】

本発明は、上記問題に鑑みなされたもので、耐熱温度の低い樹脂材料などに、膜応力が高い膜材料をスパッタリングできる工法に関するものである。

【課題を解決するための手段】

【0018】

本発明のスパッタリング方法は、アノードとカソードを有し、成膜を受ける樹脂基板が前記アノード側にセットされ、前記カソード側に成膜材料のターゲットがセットされているスパッタリング反応室を真空排気し、前記スパッタリング反応室にスパッタガスを導入し、前記スパッタリング反応室を調圧し、前記カソードに電圧を印加してプラズマを発生させてスパッタリングして前記樹脂基板に膜を成膜するに際し、前記スパッタリング反応室にスパッタガスを導入する前の工程において、スパッタリング反応室を1.5×10−1Pa以上に真空排気することを特徴とする。

【発明の効果】

【0019】

この構成によれば、耐熱温度の低い樹脂材料に、膜応力が高い膜材料をスパッタリングする場合、膜クラックの発生がなく、環境試験で1000時間以上の寿命を得ることができる。

【図面の簡単な説明】

【0020】

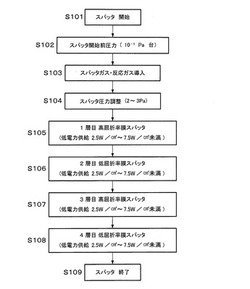

【図1】本発明の実施の形態における反射防止膜のスパッタ成膜フローチャート

【図2】本発明の実施の形態における反射防止膜を成膜するスパッタリング装置の概略断面図

【図3】本発明の実施の形態における反射防止膜の断面図

【図4】本発明の実施の形態における膜応力と環境試験寿命を示す図

【図5】本発明の実施の形態におけるスパッタ圧力と膜応力を示す図

【図6】本発明の実施の形態におけるスパッタ電力密度と膜応力を示す図

【図7】本発明の実施の形態におけるスパッタ前開始圧力と膜応力を示す図

【図8】従来の反射防止膜のスパッタ成膜フローチャート

【発明を実施するための形態】

【0021】

以下、本発明のスパッタリング方法を、実施の形態に基づいて説明する。

図1は、本発明のスパッタリング方法による酸化膜や窒化膜などの反射防止膜のスパッタ成膜フローチャートである。図2はスパッタリング装置の概略断面図であり、図3は反射防止膜の拡大断面図である。

【0022】

図2において、1はスパッタリングの反応室である。2は高屈折率膜であるNb2O5を形成するためのスパッタリング材料であるNbターゲットである。3はNbターゲット2の表面にマグネトロンスパッタを行うために磁束を発生させる第1磁気回路である。4はNbターゲット2及び第1磁気回路3が設置されたNbカソードである。5は低屈折率膜であるSiO2を形成するためのスパッタリング材料であるSiターゲットである。6はSiターゲット5の表面にマグネトロンスパッタを行うために磁束を発生させる第2磁気回路である。7はSiターゲット5および第2磁気回路6が設置されたSiカソードである。8はNbカソード4とSiカソード7と対向して配置されたアノードとしての基板ホルダーで、その上にスパッタにより膜を堆積するポリカーホネートやアクリルなどの樹脂基板9が設置されている。10はカソード4にDCパルス電圧を印加し、ターゲット2表面でプラズマを発生させるための第1DCパルス電源である。11はカソード7にDCパルス電圧を印加し、ターゲット5の表面でプラズマを発生させるための第2DCパルス電源である。12は反応室1内を減圧雰囲気にするための真空排気ポンプである。13は反応室1内にスパッタリングガスと反応ガスを供給するためのガス供給系である。14は反応室1内の真空圧を調圧する調圧弁である。

【0023】

このスパッタリング装置により、図1のスパッタ成膜フローチャートにしたがって、高屈折率膜であるNb2O5と低屈折率膜であるSiO2とで、樹脂基板9に反射防止膜を成膜する。

【0024】

図1において、まず、S101では、スパッタを開始するために、反応室1の内部をクライオポンプやターボ分子ポンプなどの真空排気ポンプ12で真空排気する。

S102では、スパッタ開始前圧力である10−1Pa台程度の真空度まで真空排気する。ここで、10−1Pa台とは、1×10−1Pa以上かつ10×10−1Pa未満のことである。

【0025】

S103では、スパッタガスであるArガスと反応ガスであるO2ガスとが、Arガスに対するO2ガス流量が体積百分率で15%程度となるように、反応室1の内部にマスフローメーターなどのガス供給系13よりガスを導入する。

【0026】

S104では、調圧弁14により、2Pa以上かつ3Pa以下の真空度にスパッタ圧力を調整(調圧)する。

S105では、第1DCパルス電源10によりNbカソード4に、2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、図3に示すように樹脂基板9に1層目のNb2O5膜(1層目高屈折率膜)15をスパッタで形成する。

【0027】

S106では、第2DCパルス電源11によりSiカソード7に、2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、樹脂基板9に2層目のSiO2膜(2層目低屈折率膜)16をスパッタで形成する。

【0028】

S107では、第1DCパルス電源10によりNbカソード4に2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、樹脂基板9に3層目のNb2O5膜(3層目高屈折率膜)17をスパッタで形成する。

【0029】

S108では、第2DCパルス電源11によりSiカソード7に2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、樹脂基板9に4層目のSiO2膜(4層目低屈折率膜)18をスパッタで形成する。

【0030】

その後、S109に示すようにスパッタを完了する。このようにして、例えばカメラのレンズなどのデバイスを製造する。

ここで、以上のようなスパッタ成膜フローチャートで、S105の1層目高屈折率膜スパッタの電力密度を4W/cm2としてNb2O5膜17を15nm形成し、S106の2層目低屈折率膜スパッタの電力密度を4W/cm2としてSiO2膜16を27nm形成し、S107の3層目高屈折率膜スパッタの電力密度を4W/cm2としてNb2O5膜17を118nm形成し、S106の4層目低屈折率膜スパッタの電力密度を4W/cm2としてSiO2膜16を88nm形成し、膜応力を評価した。この時の具体的な条件としては、S102のスパッタ開始前の圧力を3×10−1Paとし、S103の反応室1内部においてスパッタガスであるArガスに対する反応ガスであるO2ガス流量を体積百分率で15%としてガスを導入し、S104のスパッタ圧力を2.5Paとした。

【0031】

その結果、膜応力は80MPaの引張応力となった。図4に、温度85℃湿度85%での環境試験寿命(時間)と膜応力(MPa)の関係を示す。図4から、膜応力の圧縮応力が大きくなるほど、環境試験寿命が短くなることが分かる。

【0032】

環境試験で寿命が短くなる多くの原因は、膜密度が高くなると、応力を吸収できなくなって膜にクラックが発生することである。発明者らは、種々の実験により、このように環境試験で寿命が短くなるのは、環境試験で高温になるとき、膨張係数の高い樹脂基板9は膨張するが、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18は熱膨張しないためであると考察した。

【0033】

続いて、本発明で目的とする環境試験寿命1000時間を実現するための条件について、種々の実験結果を基に、検討する。

図4の環境試験寿命と膜応力の関係を示すグラフから、80MPaの引張応力では1500時間以上の寿命となることが分かる。前述の考察より、これは、引張応力となることで、応力が吸収され、膜にクラックが発生しなくなるためであると考えられる。具体的には、環境試験で温度が85℃まで上昇したときに樹脂基板9が膨張することで、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18に応力が加わるが、膜密度が低く、膜が多孔質になっているためであると考えられる。なお、膜密度が低くなるため、膜の屈折率が、従来工法とわずかに変化することもあるが、膜厚を調整することで光学特性は得ることができる。

【0034】

図5にスパッタ圧力(Pa)と膜応力(MPa)の関係を示す。

図5の関係は、スパッタ電力密度を4W/cm2とし、Arガスに対するO2ガス流量が体積百分率で15%として、スパッタ圧力を変化させて、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18をスパッタ成膜したときの膜応力である。

【0035】

図5から、スパッタ圧力が高くなると、圧縮応力が小さくなり、引張応力方向になっていくことがわかる。これは、スパッタ圧力を高くすると、膜密度が低くなるためであると考えられる。膜密度が低くなるのは、反応室1の内部にArとO2分子が多くなるためにAr分子が膜中に混入し、スパッタ粒子がAr分子に衝突するために低エネルギーとなるためであると考えられる。

【0036】

従来のスパッタ圧力である0.5Paから、スパッタ圧力以外の条件を変えずに、スパッタ圧力を2Pa以上かつ3Pa以下にすることで、図4および図5より、400時間〜480時間まで環境試験寿命を延ばすことができた。しかしながら、この条件のみでは、本発明で目的とする環境試験寿命1000時間とすることは難しい。

【0037】

そのため、発明者らは、さらに別の条件にて、環境試験寿命を延ばすための工夫を検討した。

スパッタ電力密度(w)と膜応力(MPa)の関係を図6に示す。図6は、スパッタ電力密度を変化させて反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18を成膜したときの膜応力である。このときの条件としては、スパッタ圧力を2.5Paとし、Arガスに対するO2ガス流量が体積百分率で15%とした。

【0038】

図6に示すように、スパッタ電力密度が小さくなると、圧縮応力が小さくなり、引張応力方向になっていくことが分かる。これは、スパッタ電力密度を小さくすると、スパッタ粒子が低エネルギーで樹脂基板9に衝突するため、スパッタ粒子間に空間ができることで、膜密度が低くなるためであると考えられる。

【0039】

従来のスパッタ電力密度である7.5W/cm2以上から、他の条件を変えずにスパッタ電力密度を2.5W/cm2以上かつ7.5W/cm2未満にすることで、図4〜図6より、350時間〜420時間まで環境試験寿命を延ばすことができた。しかしながら、この条件のみでは、本発明で目的とする環境試験寿命1000時間とすることは難しい。

【0040】

そのため、発明者らは、さらに別の条件にて、環境試験寿命を延ばすための工夫を検討した。

スパッタ開始前圧力(Pa)と膜応力(MPa)の関係を図7に示す。図7は、スパッタ圧力を2.5Paとし、Arガスに対するO2ガス流量を体積百分率で15%とし、スパッタ電力密度を4W/cm2として、スパッタ開始前圧力を変化させて反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18を成膜したときの膜応力である。また、図7の横軸は、対数グラフである。

【0041】

図7は、図4〜図6を基に考察した上記の条件に加えて、従来のスパッタ開始前圧力10−5Pa台から、スパッタ開始前圧力を10−1Pa台にした場合の関係である。図7に示すように、スパッタ圧力およびスパッタ電力密度を圧縮応力が低くなる条件で、スパッタ開始前圧力を高くすることによって、密度の非常に低い膜が形成され、目的とする引張応力を達成することができる。具体的には、図7より、スパッタ開始前圧力を、1.5×10−1Pa以上とすることで、環境試験寿命1000時間を達成可能な膜応力8MPa以上を実現できることが分かった。なお、本実施の形態の実験結果としては、スパッタ開始前圧力が1.5×10−1Pa以上3×10−1Pa以下の場合に、本発明の目的を実現できた。

【0042】

なお、スパッタ開始前圧力を高くする、スパッタ圧力を高くする、スパッタ電力密度を低くするということで、膜の樹脂基板9への密着力が一般的には弱くなる条件となるが、テープによる剥離試験で剥がれることが無かったため、環境試験においても剥がれることはない。すなわち、本発明においては、膜の樹脂基板7の密着力は、必要な条件を満たしている。

【0043】

また、膜密度が低くなるが、膜が安定した酸化膜や窒化膜となっているため、環境試験で酸素や窒素と反応することによる膜の屈折率の変化もない。

このように、上記の本発明を用いることで、耐熱温度の低い樹脂材料などに、膜応力が大きい膜材料を成膜するときに、膜クラックの発生が少なく、環境試験寿命が大幅に長くできる。

【0044】

なお、本発明によれば、スパッタ開始前圧力を10−1Paの低真空でスパッタが可能となるため、量産設備などでタクト短縮のために使用されるロードロック室がなくてもロードロック室と同等のタクト短縮が可能である。

【産業上の利用可能性】

【0045】

本発明は、樹脂レンズなど光学部品の光学薄膜のほか、耐熱温度の低い樹脂材料などへの成膜に適用できる。

【符号の説明】

【0046】

1 スパッタリング反応室

2 Nbターゲット

3 第1磁気回路

4 Nbカソード

5 Siターゲット

6 第2磁気回路

7 Siカソード

8 基板ホルダー

9 樹脂基板

10 第1DCパルス電源

11 第2DCパルス電源

12 真空排気ポンプ

13 ガス供給系

14 調圧弁

15 高屈折率膜

16 低屈折率膜

17 高屈折率膜

18 低屈折率膜

【技術分野】

【0001】

本発明は、耐熱温度の低い樹脂材料の基板などに、膜応力が高い膜材料をスパッタリングする方法に関するものである。

【背景技術】

【0002】

近年、薄膜を用いたデバイス及び商品は、低コスト化を目的に、その材料を樹脂とすることが多くなっている。

例えば、カメラなどのレンズは、従来のガラス材料以外に、ポリカーボネート、アクリルなどの樹脂レンズを用い、反射防止膜をコーティングして使用されている。反射防止膜の材料は、高屈折率材料のNb2O5、Ta2O5などと、低屈折率材料のSiO2などが、真空蒸着により積層成膜されている。

【0003】

樹脂レンズの場合、約130℃以上になると熱変形が生じるため、基板温度の上昇が少ない抵抗加熱及び電子ビームの真空蒸着が主に用いられている(たとえば、特許文献1参照)。

【0004】

しかしながら、真空蒸着では、蒸着材料の自動供給が複雑で自動化が難しく、また、良好な膜厚均一性を得るためには、蒸発源と基板の距離を遠く離すことが必要となり、設備が大型となる。

【0005】

そこで、近年は、金属材料をターゲットとしてDCパルスによる反応性スパッタで成膜速度を大幅に向上させるために、一部樹脂材料にスパッタが用いられるようになってきている(たとえば、特許文献2参照)。

【0006】

図8は、従来のスパッタリング方法による反射防止膜のスパッタ成膜フローチャートである。

以下、図8を参照しながら、従来の反射防止膜のスパッタ工法について説明する。

【0007】

まず、S801では、スパッタを開始するために、スパッタリングの反応室を真空排気する。

S802では、スパッタ開始前の圧力として、反応室内を10−5Pa台の圧力とする。ここで、10−5Pa台とは、1×10−5Pa以上かつ10×10−5Pa未満のことである。

【0008】

S803では、スパッタガスであるArガスと反応ガスであるO2ガスとが、Arガスに対するO2流量が体積百分率で50%となるように、反応室内部にガスを導入する。

S804では、0.5Pa程度の真空度にスパッタ圧力を調整(調圧)する。

【0009】

S805では、DCパルス電源により高屈折率膜を形成するための、例えばNbカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、基板に1層目のNb2O5膜などの高屈折率膜を形成する(1層目の高屈折率膜スパッタを行う)。

【0010】

S806では、DCパルス電源により低屈折率膜を形成するための、例えばSiカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、基板に2層目のSiO2膜などの低屈折率膜を形成する(2層目の低屈折率膜スパッタを行う)。

【0011】

S807では、DCパルス電源により高屈折率膜を形成するための、一層目と同じNbカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、基板に3層目のNb2O5膜などの高屈折率膜を形成する(3層目の高屈折率膜スパッタを行う)。

【0012】

S808では、DCパルス電源により低屈折率膜を形成するための、二層目と同じSiカソードに、7.5W/cm2以上の電力密度のパルス電圧を印加し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、基板に4層目のSiO2膜などの低屈折率膜を形成する(4層目の低屈折率膜スパッタを行う)。

【0013】

その後、S809に示すようにスパッタを終了する。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−240902号公報

【特許文献2】特開平7−216543号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、従来のスパッタフローで成膜された反射防止膜の膜応力を評価すると、200MPaと非常に高い圧縮応力となる。さらに、スパッタ電力が高いために、基板の温度が上昇し、成膜終了後、基板が常温に戻ったときの反射防止膜との膨張係数の違いにより発生する熱応力で圧縮応力が強くなる。

【0016】

今回、圧縮応力200MPaであり、約200時間でクラックが発生し環境試験寿命となった。反射防止膜の膜仕様として、特に高温多湿で使用する製品については、環境試験で、1000時間以上の寿命がなければならないものが多く、使用できないという課題を有している。

【0017】

本発明は、上記問題に鑑みなされたもので、耐熱温度の低い樹脂材料などに、膜応力が高い膜材料をスパッタリングできる工法に関するものである。

【課題を解決するための手段】

【0018】

本発明のスパッタリング方法は、アノードとカソードを有し、成膜を受ける樹脂基板が前記アノード側にセットされ、前記カソード側に成膜材料のターゲットがセットされているスパッタリング反応室を真空排気し、前記スパッタリング反応室にスパッタガスを導入し、前記スパッタリング反応室を調圧し、前記カソードに電圧を印加してプラズマを発生させてスパッタリングして前記樹脂基板に膜を成膜するに際し、前記スパッタリング反応室にスパッタガスを導入する前の工程において、スパッタリング反応室を1.5×10−1Pa以上に真空排気することを特徴とする。

【発明の効果】

【0019】

この構成によれば、耐熱温度の低い樹脂材料に、膜応力が高い膜材料をスパッタリングする場合、膜クラックの発生がなく、環境試験で1000時間以上の寿命を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態における反射防止膜のスパッタ成膜フローチャート

【図2】本発明の実施の形態における反射防止膜を成膜するスパッタリング装置の概略断面図

【図3】本発明の実施の形態における反射防止膜の断面図

【図4】本発明の実施の形態における膜応力と環境試験寿命を示す図

【図5】本発明の実施の形態におけるスパッタ圧力と膜応力を示す図

【図6】本発明の実施の形態におけるスパッタ電力密度と膜応力を示す図

【図7】本発明の実施の形態におけるスパッタ前開始圧力と膜応力を示す図

【図8】従来の反射防止膜のスパッタ成膜フローチャート

【発明を実施するための形態】

【0021】

以下、本発明のスパッタリング方法を、実施の形態に基づいて説明する。

図1は、本発明のスパッタリング方法による酸化膜や窒化膜などの反射防止膜のスパッタ成膜フローチャートである。図2はスパッタリング装置の概略断面図であり、図3は反射防止膜の拡大断面図である。

【0022】

図2において、1はスパッタリングの反応室である。2は高屈折率膜であるNb2O5を形成するためのスパッタリング材料であるNbターゲットである。3はNbターゲット2の表面にマグネトロンスパッタを行うために磁束を発生させる第1磁気回路である。4はNbターゲット2及び第1磁気回路3が設置されたNbカソードである。5は低屈折率膜であるSiO2を形成するためのスパッタリング材料であるSiターゲットである。6はSiターゲット5の表面にマグネトロンスパッタを行うために磁束を発生させる第2磁気回路である。7はSiターゲット5および第2磁気回路6が設置されたSiカソードである。8はNbカソード4とSiカソード7と対向して配置されたアノードとしての基板ホルダーで、その上にスパッタにより膜を堆積するポリカーホネートやアクリルなどの樹脂基板9が設置されている。10はカソード4にDCパルス電圧を印加し、ターゲット2表面でプラズマを発生させるための第1DCパルス電源である。11はカソード7にDCパルス電圧を印加し、ターゲット5の表面でプラズマを発生させるための第2DCパルス電源である。12は反応室1内を減圧雰囲気にするための真空排気ポンプである。13は反応室1内にスパッタリングガスと反応ガスを供給するためのガス供給系である。14は反応室1内の真空圧を調圧する調圧弁である。

【0023】

このスパッタリング装置により、図1のスパッタ成膜フローチャートにしたがって、高屈折率膜であるNb2O5と低屈折率膜であるSiO2とで、樹脂基板9に反射防止膜を成膜する。

【0024】

図1において、まず、S101では、スパッタを開始するために、反応室1の内部をクライオポンプやターボ分子ポンプなどの真空排気ポンプ12で真空排気する。

S102では、スパッタ開始前圧力である10−1Pa台程度の真空度まで真空排気する。ここで、10−1Pa台とは、1×10−1Pa以上かつ10×10−1Pa未満のことである。

【0025】

S103では、スパッタガスであるArガスと反応ガスであるO2ガスとが、Arガスに対するO2ガス流量が体積百分率で15%程度となるように、反応室1の内部にマスフローメーターなどのガス供給系13よりガスを導入する。

【0026】

S104では、調圧弁14により、2Pa以上かつ3Pa以下の真空度にスパッタ圧力を調整(調圧)する。

S105では、第1DCパルス電源10によりNbカソード4に、2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、図3に示すように樹脂基板9に1層目のNb2O5膜(1層目高屈折率膜)15をスパッタで形成する。

【0027】

S106では、第2DCパルス電源11によりSiカソード7に、2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、樹脂基板9に2層目のSiO2膜(2層目低屈折率膜)16をスパッタで形成する。

【0028】

S107では、第1DCパルス電源10によりNbカソード4に2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、NbとO2ガスを反応させることにより、樹脂基板9に3層目のNb2O5膜(3層目高屈折率膜)17をスパッタで形成する。

【0029】

S108では、第2DCパルス電源11によりSiカソード7に2.5W/cm2以上かつ7.5W/cm2未満の電力密度のパルス電圧である低電力を供給し、プラズマを発生させる。そして、SiとO2ガスを反応させることにより、樹脂基板9に4層目のSiO2膜(4層目低屈折率膜)18をスパッタで形成する。

【0030】

その後、S109に示すようにスパッタを完了する。このようにして、例えばカメラのレンズなどのデバイスを製造する。

ここで、以上のようなスパッタ成膜フローチャートで、S105の1層目高屈折率膜スパッタの電力密度を4W/cm2としてNb2O5膜17を15nm形成し、S106の2層目低屈折率膜スパッタの電力密度を4W/cm2としてSiO2膜16を27nm形成し、S107の3層目高屈折率膜スパッタの電力密度を4W/cm2としてNb2O5膜17を118nm形成し、S106の4層目低屈折率膜スパッタの電力密度を4W/cm2としてSiO2膜16を88nm形成し、膜応力を評価した。この時の具体的な条件としては、S102のスパッタ開始前の圧力を3×10−1Paとし、S103の反応室1内部においてスパッタガスであるArガスに対する反応ガスであるO2ガス流量を体積百分率で15%としてガスを導入し、S104のスパッタ圧力を2.5Paとした。

【0031】

その結果、膜応力は80MPaの引張応力となった。図4に、温度85℃湿度85%での環境試験寿命(時間)と膜応力(MPa)の関係を示す。図4から、膜応力の圧縮応力が大きくなるほど、環境試験寿命が短くなることが分かる。

【0032】

環境試験で寿命が短くなる多くの原因は、膜密度が高くなると、応力を吸収できなくなって膜にクラックが発生することである。発明者らは、種々の実験により、このように環境試験で寿命が短くなるのは、環境試験で高温になるとき、膨張係数の高い樹脂基板9は膨張するが、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18は熱膨張しないためであると考察した。

【0033】

続いて、本発明で目的とする環境試験寿命1000時間を実現するための条件について、種々の実験結果を基に、検討する。

図4の環境試験寿命と膜応力の関係を示すグラフから、80MPaの引張応力では1500時間以上の寿命となることが分かる。前述の考察より、これは、引張応力となることで、応力が吸収され、膜にクラックが発生しなくなるためであると考えられる。具体的には、環境試験で温度が85℃まで上昇したときに樹脂基板9が膨張することで、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18に応力が加わるが、膜密度が低く、膜が多孔質になっているためであると考えられる。なお、膜密度が低くなるため、膜の屈折率が、従来工法とわずかに変化することもあるが、膜厚を調整することで光学特性は得ることができる。

【0034】

図5にスパッタ圧力(Pa)と膜応力(MPa)の関係を示す。

図5の関係は、スパッタ電力密度を4W/cm2とし、Arガスに対するO2ガス流量が体積百分率で15%として、スパッタ圧力を変化させて、反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18をスパッタ成膜したときの膜応力である。

【0035】

図5から、スパッタ圧力が高くなると、圧縮応力が小さくなり、引張応力方向になっていくことがわかる。これは、スパッタ圧力を高くすると、膜密度が低くなるためであると考えられる。膜密度が低くなるのは、反応室1の内部にArとO2分子が多くなるためにAr分子が膜中に混入し、スパッタ粒子がAr分子に衝突するために低エネルギーとなるためであると考えられる。

【0036】

従来のスパッタ圧力である0.5Paから、スパッタ圧力以外の条件を変えずに、スパッタ圧力を2Pa以上かつ3Pa以下にすることで、図4および図5より、400時間〜480時間まで環境試験寿命を延ばすことができた。しかしながら、この条件のみでは、本発明で目的とする環境試験寿命1000時間とすることは難しい。

【0037】

そのため、発明者らは、さらに別の条件にて、環境試験寿命を延ばすための工夫を検討した。

スパッタ電力密度(w)と膜応力(MPa)の関係を図6に示す。図6は、スパッタ電力密度を変化させて反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18を成膜したときの膜応力である。このときの条件としては、スパッタ圧力を2.5Paとし、Arガスに対するO2ガス流量が体積百分率で15%とした。

【0038】

図6に示すように、スパッタ電力密度が小さくなると、圧縮応力が小さくなり、引張応力方向になっていくことが分かる。これは、スパッタ電力密度を小さくすると、スパッタ粒子が低エネルギーで樹脂基板9に衝突するため、スパッタ粒子間に空間ができることで、膜密度が低くなるためであると考えられる。

【0039】

従来のスパッタ電力密度である7.5W/cm2以上から、他の条件を変えずにスパッタ電力密度を2.5W/cm2以上かつ7.5W/cm2未満にすることで、図4〜図6より、350時間〜420時間まで環境試験寿命を延ばすことができた。しかしながら、この条件のみでは、本発明で目的とする環境試験寿命1000時間とすることは難しい。

【0040】

そのため、発明者らは、さらに別の条件にて、環境試験寿命を延ばすための工夫を検討した。

スパッタ開始前圧力(Pa)と膜応力(MPa)の関係を図7に示す。図7は、スパッタ圧力を2.5Paとし、Arガスに対するO2ガス流量を体積百分率で15%とし、スパッタ電力密度を4W/cm2として、スパッタ開始前圧力を変化させて反射防止膜である高屈折率膜15,低屈折率膜16,高屈折率膜17,低屈折率膜18を成膜したときの膜応力である。また、図7の横軸は、対数グラフである。

【0041】

図7は、図4〜図6を基に考察した上記の条件に加えて、従来のスパッタ開始前圧力10−5Pa台から、スパッタ開始前圧力を10−1Pa台にした場合の関係である。図7に示すように、スパッタ圧力およびスパッタ電力密度を圧縮応力が低くなる条件で、スパッタ開始前圧力を高くすることによって、密度の非常に低い膜が形成され、目的とする引張応力を達成することができる。具体的には、図7より、スパッタ開始前圧力を、1.5×10−1Pa以上とすることで、環境試験寿命1000時間を達成可能な膜応力8MPa以上を実現できることが分かった。なお、本実施の形態の実験結果としては、スパッタ開始前圧力が1.5×10−1Pa以上3×10−1Pa以下の場合に、本発明の目的を実現できた。

【0042】

なお、スパッタ開始前圧力を高くする、スパッタ圧力を高くする、スパッタ電力密度を低くするということで、膜の樹脂基板9への密着力が一般的には弱くなる条件となるが、テープによる剥離試験で剥がれることが無かったため、環境試験においても剥がれることはない。すなわち、本発明においては、膜の樹脂基板7の密着力は、必要な条件を満たしている。

【0043】

また、膜密度が低くなるが、膜が安定した酸化膜や窒化膜となっているため、環境試験で酸素や窒素と反応することによる膜の屈折率の変化もない。

このように、上記の本発明を用いることで、耐熱温度の低い樹脂材料などに、膜応力が大きい膜材料を成膜するときに、膜クラックの発生が少なく、環境試験寿命が大幅に長くできる。

【0044】

なお、本発明によれば、スパッタ開始前圧力を10−1Paの低真空でスパッタが可能となるため、量産設備などでタクト短縮のために使用されるロードロック室がなくてもロードロック室と同等のタクト短縮が可能である。

【産業上の利用可能性】

【0045】

本発明は、樹脂レンズなど光学部品の光学薄膜のほか、耐熱温度の低い樹脂材料などへの成膜に適用できる。

【符号の説明】

【0046】

1 スパッタリング反応室

2 Nbターゲット

3 第1磁気回路

4 Nbカソード

5 Siターゲット

6 第2磁気回路

7 Siカソード

8 基板ホルダー

9 樹脂基板

10 第1DCパルス電源

11 第2DCパルス電源

12 真空排気ポンプ

13 ガス供給系

14 調圧弁

15 高屈折率膜

16 低屈折率膜

17 高屈折率膜

18 低屈折率膜

【特許請求の範囲】

【請求項1】

アノードとカソードを有し、成膜を受ける樹脂基板が前記アノード側にセットされ、前記カソード側に成膜材料のターゲットがセットされているスパッタリング反応室を真空排気し、

前記スパッタリング反応室にスパッタガスを導入し、

前記スパッタリング反応室を調圧し、

前記カソードに電圧を印加してプラズマを発生させてスパッタリングして前記樹脂基板に膜を成膜するに際し、

前記スパッタリング反応室にスパッタガスを導入する前の工程において、スパッタリング反応室を1.5×10−1Pa以上に真空排気する

スパッタリング方法。

【請求項2】

前記スパッタリング反応室を2Pa〜3Paに調圧する

請求項1記載のスパッタリング方法。

【請求項3】

前記カソードに電圧を印加してプラズマを発生させるときのスパッタ電力密度を2.5W/cm2以上かつ7.5W/cm2未満とする

請求項1または請求項2に記載のスパッタリング方法。

【請求項4】

成膜される膜の膜応力が引張応力になる条件でスパッタリングする

請求項1〜請求項3の何れかに記載のスパッタリング方法。

【請求項5】

スパッタリング材料としてNbターゲットおよびSiターゲットを用い、Nbターゲットをスパッタリングして前記樹脂基板に高屈折率膜であるNb2O5膜を成膜し、Siターゲットをスパッタリングして前記樹脂基板に成膜されている前記Nb2O5膜の上に低屈折率膜であるSiO2膜を成膜する

請求項1〜請求項4の何れかに記載のスパッタリング方法。

【請求項6】

前記樹脂基板の上に、高屈折率膜、低屈折率膜、前記高屈折率膜、前記低屈折率膜の順に成膜する

請求項1〜請求項5の何れかに記載のスパッタリング方法。

【請求項1】

アノードとカソードを有し、成膜を受ける樹脂基板が前記アノード側にセットされ、前記カソード側に成膜材料のターゲットがセットされているスパッタリング反応室を真空排気し、

前記スパッタリング反応室にスパッタガスを導入し、

前記スパッタリング反応室を調圧し、

前記カソードに電圧を印加してプラズマを発生させてスパッタリングして前記樹脂基板に膜を成膜するに際し、

前記スパッタリング反応室にスパッタガスを導入する前の工程において、スパッタリング反応室を1.5×10−1Pa以上に真空排気する

スパッタリング方法。

【請求項2】

前記スパッタリング反応室を2Pa〜3Paに調圧する

請求項1記載のスパッタリング方法。

【請求項3】

前記カソードに電圧を印加してプラズマを発生させるときのスパッタ電力密度を2.5W/cm2以上かつ7.5W/cm2未満とする

請求項1または請求項2に記載のスパッタリング方法。

【請求項4】

成膜される膜の膜応力が引張応力になる条件でスパッタリングする

請求項1〜請求項3の何れかに記載のスパッタリング方法。

【請求項5】

スパッタリング材料としてNbターゲットおよびSiターゲットを用い、Nbターゲットをスパッタリングして前記樹脂基板に高屈折率膜であるNb2O5膜を成膜し、Siターゲットをスパッタリングして前記樹脂基板に成膜されている前記Nb2O5膜の上に低屈折率膜であるSiO2膜を成膜する

請求項1〜請求項4の何れかに記載のスパッタリング方法。

【請求項6】

前記樹脂基板の上に、高屈折率膜、低屈折率膜、前記高屈折率膜、前記低屈折率膜の順に成膜する

請求項1〜請求項5の何れかに記載のスパッタリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−246540(P2012−246540A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119825(P2011−119825)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]