スパッタリング装置および方法

【課題】スパッタリング装置において、仕込室から成膜室への気体分子流入を効果的に抑制する。

【解決手段】内部にスパッタカソードが配置された成膜室、成膜室に仕切りバルブを介して連接された仕込室、成膜室にメインバルブを介して接続された高真空ポンプ、および仕込室に接続された粗引きポンプを備えたスパッタリング装置において、さらに、高真空ポンプと仕込室とを接続するバイパス配管、および、バイパス配管を開閉するための、メインバルブと同時には開かないように設定可能なバイパスバルブを設けた。

【解決手段】内部にスパッタカソードが配置された成膜室、成膜室に仕切りバルブを介して連接された仕込室、成膜室にメインバルブを介して接続された高真空ポンプ、および仕込室に接続された粗引きポンプを備えたスパッタリング装置において、さらに、高真空ポンプと仕込室とを接続するバイパス配管、および、バイパス配管を開閉するための、メインバルブと同時には開かないように設定可能なバイパスバルブを設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスパッタリング装置および方法、特に、ターゲット材にCrを用いるスパッタリング装置および方法に関する。

【背景技術】

【0002】

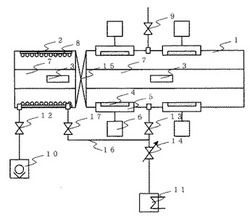

図6は従来のスパッタリング装置を示す。同図の装置は成膜室1と仕込室2とにより構成され、基板3の搬送機構7、ターゲット材4を保持するスパッタカソード5、スパッタカソード5にスパッタ電力を印加する電源6、基板加熱機構8、および、ガス導入バルブ9を具備する。仕込室2は成膜室1に仕切りバルブ15を介して連接し、成膜室1への未処理基板3の供給、および、成膜室1からの処理済基板3の回収を兼用する。搬送機構7はスパッタカソード5に対向する成膜位置に順次基板3を供給し、ターゲット材4の前面を所定の速度で通過させることにより基板3表面にスパッタリングされたターゲット原子を堆積させるものである。

【0003】

仕込室2には粗引きバルブ12を介して粗引きポンプであるロータリーポンプ10が、成膜室1にはメインバルブ13およびコンダクタンスバルブ14を介して高真空ポンプであるクライオポンプ11が接続される。成膜室1および仕込室2を真空排気する際は、仕切りバルブ15を開いた状態でロータリーポンプ10にて中真空領域まで粗引き排気し、クライオポンプ11に切り替えて高真空領域まで本引きする。この装置は、経済性の点から粗引きポンプおよび高真空ポンプを各々一基搭載する構成となっている。排気系を1系統とすることにより装置構成の簡略化およびコスト削減に貢献するものであり、このような構成は特許文献1に開示される。

【0004】

以下、図7を参照に図6に示すスパッタリング装置の動作フローを説明する。まず、仕切りバルブ15を閉じた状態で仕込室2を大気開放し、搬送機構7に未処理基板3をセットする(S1)。このとき成膜室1は所定の高真空状態に維持されているものとする。次いで粗引きバルブ12を開き、ロータリーポンプ10にて仕込室2を中真空領域まで粗引き排気する(S2)。これに並行して、基板加熱機構8により基板3を予備加熱する(S3)。仕込室2が所定の真空度に到達し(S4)、所定時間の予備加熱が終了した(S5)後、粗引きバルブ12を閉じ仕切りバルブ15を開いて(S6)クライオポンプ11にて仕込室2および成膜室1を高真空領域まで本引きする(S7)。

【0005】

仕込室2および成膜室1が所定の真空度に到達後、コンダクタンスバルブ14を調整してガス導入バルブ9からArガス等の放電用ガスを導入し、スパッタカソード5にスパッタ電力を印加して放電を開始させ、ターゲット材4のプリスパッタを行って不純物を取り除く(S8)。所定時間のプリスパッタ終了後、放電によるスパッタ雰囲気が安定した成膜室1に基板3を搬入する。搬送機構7を用い、スパッタカソード5の前面を一定速度で通過させることによりスパッタリングしたターゲット材4を基板上に堆積させる(S9)。成膜終了後処理済基板3を仕込室2に搬出し、仕切りバルブを閉じて仕込室を大気開放する(S10)。処理済基板3を搬出し、後続の未処理基板3をセットし(S1)、上記同様の動作を繰返す。

【特許文献1】特願2004−308047号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来のスパッタリング装置は仕込室に粗引きポンプのみを接続する構成をとるため、装置構成の簡略化および経済性の向上に一定の成果があるが、仕込室内部が中真空領域の状態で成膜室を開放せざるを得ず、仕込室に対して成膜室を開放する都度、成膜室内部が汚染されるという課題があった。成膜室内部の汚染はターゲット材料の純度を低下させ、形成膜の品質を劣化させる。そこで、ターゲット材の純度を向上させるため、成膜の前にターゲット材をプリスパッタすることが一般的に行われている。

【0007】

しかしターゲット材にCrを用いる場合、プリスパッタに多大な時間を費やさなくては純度を向上させることができないという問題があった。これは、仕込室から持ち込まれた分子がCrターゲットの表面に酸化クロム膜を形成することに起因し、酸化クロム膜を除去するには大変なパワーが必要となるためである。充分なプリスパッタ時間を確保しなければ品質の悪化を招き、プリスパッタ時間を延長すれば生産性の悪化に直結する。すなわち従来の装置構成では、ターゲット材にCrを用いる場合に特に、仕込室から成膜室への気体分子流入が大きな問題となっていた。

【0008】

例えば水晶基板に駆動用電極膜を形成する場合、水晶基板とベース電極膜との間に、密着性向上の目的で下地膜としてCrを堆積させることがある。このような場合ターゲット材にはCrを用いるが、前述のように仕込室に粗引きポンプのみが接続する構成の為、成膜室への基板の搬出入の度に仕込室の気体分子が成膜室に持ち込まれCrターゲットの純度を低下させる。Crターゲットの純度が低下すると、スパッタリング成膜された水晶基板上のCr純度も低下し電極膜との密着性を低下させる。下地層と電極膜の密着性を向上させる為にCrターゲットの純度を向上させる必要があるが、この為のプリスパッタに多大な時間を要し、経済性、生産性の低下を招いていた。また、仕込室から成膜室内部へ持ち込まれた気体分子を十分に排気するのに多大な時間を要し、生産性の低下を招いていた。

【0009】

この発明は上記のような従来のものの持つ問題点を解決するもので、経済性及び生産性を向上させる事の可能なスパッタリング装置を提供する事を目的としている。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、内部にスパッタカソードが配置された成膜室、成膜室に仕切りバルブを介して連接された仕込室、成膜室にメインバルブを介して接続された高真空ポンプ、および仕込室に接続された粗引きポンプを備えたスパッタリング装置であって、さらに、高真空ポンプと仕込室とを接続するバイパス配管、および、バイパス配管を開閉するための、メインバルブと同時には開かないように設定可能なバイパスバルブを設けたスパッタリング装置である。ここで、スパッタカソードにCrターゲットが保持される構成とした。また、基板をスパッタカソードの前面に通過させる搬送機構を備え、これにより基板が成膜されるようにした。さらに、高真空ポンプをクライオポンプとした。またさらに、仕込室が基板の加熱機構を備える構成とした。ここで、スパッタカソードカソードに水晶基板に駆動用電極膜を堆積させるためのターゲット材料が保持されるようにしてもよい。

【0011】

本発明の第2の側面は、上記第1の側面のスパッタリング装置におけるスパッタリング方法であって、成膜室が高真空状態に維持された状態から、粗引きポンプを用いて仕込室を略大気圧から所定の中真空領域まで粗引き排気するステップ、メインバルブを閉じた状態でバイパスバルブを開き高真空ポンプと仕込室とを接続するステップ、高真空ポンプによって仕込室を真空排気するステップ、および仕込室が所定の高真空領域に到達した時点で仕切りバルブを開くステップからなるスパッタリング方法である。さらに、スパッタリング装置が仕込室に基板の加熱手段を備え、上記の粗引き排気するステップから真空排気するステップの一部又は全部と並行して、加熱手段により基板を所定時間予備加熱するステップを含むようにした。さらに、メインバルブを開き、高真空ポンプによって仕込室および成膜室を真空排気するステップ、およびプリスパッタ後に基板を成膜室に搬入し成膜するステップを含む構成とした。

【発明の効果】

【0012】

この発明は、仕込室を高真空領域に排気する為のバイパスを設ける事で、成膜室を清浄な状態に維持する事が可能になり、経済性、生産性および品質の向上に貢献する。

バイパスを追加することにより、ターゲット材料にCrを用いる場合であってもプリスパッタ時間を短縮することが可能となる。

また、水晶基板に駆動用電極膜を堆積させる場合に、下地層であるCrと電極層の界面での密着性向上させることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施例を図1に示すスパッタリング装置に基づいて説明する。

図1は水晶基板に駆動用電極膜を堆積させる為のスパッタリング装置であるが、本発明はこれに限らず連続的に基板を成膜処理するスパッタリング装置全般に汎用可能である。図6に示す従来装置と同様の部分には同一符号を付して説明を省略する。従来装置同様、高真空ポンプにはクライオポンプを用いるものとするが、拡散ポンプやターボ分子ポンプ等他のポンプを用いて高真空領域まで真空排気してもよい。また、粗引きポンプにはロータリーポンプを用いるものとするが、他のポンプを用いて中真空領域まで真空排気してもよい。

【0014】

成膜室に配したスパッタカソードの少なくとも1つはCrターゲットを保持するものとし、基板面には少なくともCrを含有する薄膜を形成するものとする。実施例は通過成膜により薄膜を形成するが、基板を所定位置に停止させた状態で薄膜を形成してもよい。また、成膜室に対する基板の搬出入を仕込室が一室で兼用する構成とするが、搬入と搬出を独立に別室で構成してもどちらでもよい。スパッタカソードの数、両面成膜、片面成膜は適宜選択すればよい。

【0015】

同図に於いて、16は仕込室とクライオポンプとを接続するバイパス配管、17はバイパス配管16を開閉するバイパスバルブを示す。

クライオポンプ11にて成膜室1を真空排気する際はバイパスバルブ17を閉じた状態でメインバルブ13を開き、クライオポンプ11にて仕込室2を真空排気する際はメインバルブ13を閉じた状態でバイパスバルブ17を開けばよい。仕込室2が高真空領域に到達してから仕切りバルブ15を開くことにより、仕込室2から成膜室1内部への気体の流入を抑止する。

【0016】

図2を参照に本装置の動作フローを説明する。仕込室2を粗引き排気するまでのステップ(S1〜S4)、および、仕切りバルブ15を開いた後のステップ(S6〜S10)については図7に示す従来フローと同様であるため説明を省略する。本装置は仕込室2の粗引き排気後、仕切りバルブ15は閉じたままでメインバルブ13を閉じバイパスバルブ17を開いて(S41)、バイパス配管16よりクライオポンプ11にて仕込室2を高真空領域まで真空排気する(S42)ことを特徴とする。所定時間の予備加熱が終了(S5)次第バイパスバルブ17を閉め、仕切りバルブ15を開ける(S6)。そして、メインバルブ13を開けて仕込室2および成膜室1をクライオポンプ11にて真空排気する(S7)。なお、ステップS6の後、即ち、成膜室1の真空度と仕込室2の真空度に差がなくなった後は、バイパスバルブ17は閉じていても開いていてもよい。

【0017】

従来仕込室2の粗引き排気後基板3の予備加熱が終了するまでの時間が待ち時間となっていたが、本装置はこの待ち時間に仕込室2を高真空領域まで真空排気するため、タクトタイムを延長することなく成膜室1の汚染抑止に貢献する。更にターゲット純度の低下も抑止するため、プリスパッタ時間を短縮することが可能となり、タクトタイムの短縮に貢献する。

図3は、水晶基板20に、下地層21、拡散層22、および、電極層23からなる駆動用電極膜を形成した素子を示す。以下、図1に示す成膜装置を用いて図3に示す素子を実際に作製した結果を示す。下地層21としてCr、電極層23としてAgを用い、拡散層22ではCrとAgを混在させて水晶基板20に700nmの駆動用電極膜を堆積させた。

【0018】

まず、水晶基板を搭載するトレーを仕込室2の搬送機構7にセットする。このときメインバルブ13は開き、クライオポンプ11は稼動して、成膜室1は所定の高真空状態に維持されているものとする。仕込室2上部の上蓋を閉め、粗引きバルブ12を開き、ロータリーポンプ10にて仕込室2を40Paまで粗引き排気する。排気に並行して、仕込室2内部にある基板加熱機構8にて水晶基板を加熱する。粗引き終了後、粗引きバルブ12およびメインバルブ13を閉めバイパスバルブ17を開いて仕込室2を2.0E-2Paまで排気する。基板加熱の設定時間が終了次第、バイパスバルブ17を閉め仕切りバルブ15およびメインバルブ13を開けて仕込室2および成膜室1を1.5E-3Paまで真空排気する。本引きが終了したら、コンダクタンスバルブ14を調整してガス導入バルブ9からArガスを0.5Paまで導入しCrターゲットのプリスパッタをDC電力800Wにて60sec行い不純物を取り除く。プリスパッタの終了後トレーを搬送しながらAr雰囲気による圧力0.5Pa、DC電力800W にてCrターゲット、Agターゲットの順番でスパッタリングし水晶基板に下地層と電極膜を堆積させた。

【0019】

図4は、仕込室が40Paで仕切りバルブを開けた時と2.0E-2Paで開けた時の成膜室における圧力の時間変化を測定し比較した結果を表す。図より、40Paで仕切りバルブを開放した場合には15分の排気時間を要して到達していた真空度に、2.0E-2Paで仕切りバルブを開放した場合には30秒の排気時間で到達していることがわかる。本装置では従来40Paで開放していた仕切りバルブを2.0E-2Paで開放することにより、仕切りバルブを開放してから仕込室および成膜室が1.5E-3Paの高真空領域に到達するまでの排気時間を著しく短縮することが可能となる。

【0020】

図5は、仕込室が40Paで仕切りバルブを開けた時と2.0E-2Paで開けた時の成膜室へ持ち込まれる気体分子量を計算し比較した結果を表す。図より、本装置は従来装置に比較して成膜室への持込分子量を約5万分の1程度に減少させることがわかる。成膜室への気体分子の持込量を減少させることによりCrターゲットの純度低下を抑止し、下地層及び電極層の界面での密着性の向上をはかることができる。

【0021】

以上より、従来は十分な密着性を得る為には1バッチ約45分程かかっていたが、本発明のスパッタリング装置では従来よりも密着性の高い素子を1バッチ約25分程で作製することが可能となった。

また、実施例において示した真空度は例示であり、仕切りバルブ開放時に仕込室及び成膜室の真空度が適切な高真空領域に達していれば上記の効果を期待できる。

【0022】

なお、最も好適な実施例としてCrをターゲット材料とするものを示したが、上述のような、基板の予備加熱(待ち時間)と仕込室の本引きとを並行して行い、その後の成膜室の真空引き時間を短縮する構成(図4参照)は、Cr以外の材料をターゲットとするようなスパッタリング装置においても適用できる。

【図面の簡単な説明】

【0023】

【図1】本発明スパッタリング装置概略図

【図2】本発明スパッタリング装置の動作フローチャート

【図3】水晶基板と駆動用電極膜概略図

【図4】仕込室圧力による成膜室圧力の時間変化比較図

【図5】仕込室圧力による成膜室への持込分子数比較図

【図6】従来スパッタリング装置概略図

【図7】従来スパッタリング装置の動作フローチャート

【符号の説明】

【0024】

1 成膜室

2 仕込室

3 基板

4 ターゲット材

5 スパッタカソード

6 スパッタ電源

7 搬送機構

8 基板加熱機構

9 ガス導入バルブ

10 ロータリーポンプ

11 クライオポンプ

12 粗引きバルブ

13 メインバルブ

14 コンダクタンスバルブ

15 仕切りバルブ

16 バイパス配管

17 バイパスバルブ

20 水晶基板

21 下地層

22 拡散層

23 電極層

【技術分野】

【0001】

本発明はスパッタリング装置および方法、特に、ターゲット材にCrを用いるスパッタリング装置および方法に関する。

【背景技術】

【0002】

図6は従来のスパッタリング装置を示す。同図の装置は成膜室1と仕込室2とにより構成され、基板3の搬送機構7、ターゲット材4を保持するスパッタカソード5、スパッタカソード5にスパッタ電力を印加する電源6、基板加熱機構8、および、ガス導入バルブ9を具備する。仕込室2は成膜室1に仕切りバルブ15を介して連接し、成膜室1への未処理基板3の供給、および、成膜室1からの処理済基板3の回収を兼用する。搬送機構7はスパッタカソード5に対向する成膜位置に順次基板3を供給し、ターゲット材4の前面を所定の速度で通過させることにより基板3表面にスパッタリングされたターゲット原子を堆積させるものである。

【0003】

仕込室2には粗引きバルブ12を介して粗引きポンプであるロータリーポンプ10が、成膜室1にはメインバルブ13およびコンダクタンスバルブ14を介して高真空ポンプであるクライオポンプ11が接続される。成膜室1および仕込室2を真空排気する際は、仕切りバルブ15を開いた状態でロータリーポンプ10にて中真空領域まで粗引き排気し、クライオポンプ11に切り替えて高真空領域まで本引きする。この装置は、経済性の点から粗引きポンプおよび高真空ポンプを各々一基搭載する構成となっている。排気系を1系統とすることにより装置構成の簡略化およびコスト削減に貢献するものであり、このような構成は特許文献1に開示される。

【0004】

以下、図7を参照に図6に示すスパッタリング装置の動作フローを説明する。まず、仕切りバルブ15を閉じた状態で仕込室2を大気開放し、搬送機構7に未処理基板3をセットする(S1)。このとき成膜室1は所定の高真空状態に維持されているものとする。次いで粗引きバルブ12を開き、ロータリーポンプ10にて仕込室2を中真空領域まで粗引き排気する(S2)。これに並行して、基板加熱機構8により基板3を予備加熱する(S3)。仕込室2が所定の真空度に到達し(S4)、所定時間の予備加熱が終了した(S5)後、粗引きバルブ12を閉じ仕切りバルブ15を開いて(S6)クライオポンプ11にて仕込室2および成膜室1を高真空領域まで本引きする(S7)。

【0005】

仕込室2および成膜室1が所定の真空度に到達後、コンダクタンスバルブ14を調整してガス導入バルブ9からArガス等の放電用ガスを導入し、スパッタカソード5にスパッタ電力を印加して放電を開始させ、ターゲット材4のプリスパッタを行って不純物を取り除く(S8)。所定時間のプリスパッタ終了後、放電によるスパッタ雰囲気が安定した成膜室1に基板3を搬入する。搬送機構7を用い、スパッタカソード5の前面を一定速度で通過させることによりスパッタリングしたターゲット材4を基板上に堆積させる(S9)。成膜終了後処理済基板3を仕込室2に搬出し、仕切りバルブを閉じて仕込室を大気開放する(S10)。処理済基板3を搬出し、後続の未処理基板3をセットし(S1)、上記同様の動作を繰返す。

【特許文献1】特願2004−308047号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来のスパッタリング装置は仕込室に粗引きポンプのみを接続する構成をとるため、装置構成の簡略化および経済性の向上に一定の成果があるが、仕込室内部が中真空領域の状態で成膜室を開放せざるを得ず、仕込室に対して成膜室を開放する都度、成膜室内部が汚染されるという課題があった。成膜室内部の汚染はターゲット材料の純度を低下させ、形成膜の品質を劣化させる。そこで、ターゲット材の純度を向上させるため、成膜の前にターゲット材をプリスパッタすることが一般的に行われている。

【0007】

しかしターゲット材にCrを用いる場合、プリスパッタに多大な時間を費やさなくては純度を向上させることができないという問題があった。これは、仕込室から持ち込まれた分子がCrターゲットの表面に酸化クロム膜を形成することに起因し、酸化クロム膜を除去するには大変なパワーが必要となるためである。充分なプリスパッタ時間を確保しなければ品質の悪化を招き、プリスパッタ時間を延長すれば生産性の悪化に直結する。すなわち従来の装置構成では、ターゲット材にCrを用いる場合に特に、仕込室から成膜室への気体分子流入が大きな問題となっていた。

【0008】

例えば水晶基板に駆動用電極膜を形成する場合、水晶基板とベース電極膜との間に、密着性向上の目的で下地膜としてCrを堆積させることがある。このような場合ターゲット材にはCrを用いるが、前述のように仕込室に粗引きポンプのみが接続する構成の為、成膜室への基板の搬出入の度に仕込室の気体分子が成膜室に持ち込まれCrターゲットの純度を低下させる。Crターゲットの純度が低下すると、スパッタリング成膜された水晶基板上のCr純度も低下し電極膜との密着性を低下させる。下地層と電極膜の密着性を向上させる為にCrターゲットの純度を向上させる必要があるが、この為のプリスパッタに多大な時間を要し、経済性、生産性の低下を招いていた。また、仕込室から成膜室内部へ持ち込まれた気体分子を十分に排気するのに多大な時間を要し、生産性の低下を招いていた。

【0009】

この発明は上記のような従来のものの持つ問題点を解決するもので、経済性及び生産性を向上させる事の可能なスパッタリング装置を提供する事を目的としている。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、内部にスパッタカソードが配置された成膜室、成膜室に仕切りバルブを介して連接された仕込室、成膜室にメインバルブを介して接続された高真空ポンプ、および仕込室に接続された粗引きポンプを備えたスパッタリング装置であって、さらに、高真空ポンプと仕込室とを接続するバイパス配管、および、バイパス配管を開閉するための、メインバルブと同時には開かないように設定可能なバイパスバルブを設けたスパッタリング装置である。ここで、スパッタカソードにCrターゲットが保持される構成とした。また、基板をスパッタカソードの前面に通過させる搬送機構を備え、これにより基板が成膜されるようにした。さらに、高真空ポンプをクライオポンプとした。またさらに、仕込室が基板の加熱機構を備える構成とした。ここで、スパッタカソードカソードに水晶基板に駆動用電極膜を堆積させるためのターゲット材料が保持されるようにしてもよい。

【0011】

本発明の第2の側面は、上記第1の側面のスパッタリング装置におけるスパッタリング方法であって、成膜室が高真空状態に維持された状態から、粗引きポンプを用いて仕込室を略大気圧から所定の中真空領域まで粗引き排気するステップ、メインバルブを閉じた状態でバイパスバルブを開き高真空ポンプと仕込室とを接続するステップ、高真空ポンプによって仕込室を真空排気するステップ、および仕込室が所定の高真空領域に到達した時点で仕切りバルブを開くステップからなるスパッタリング方法である。さらに、スパッタリング装置が仕込室に基板の加熱手段を備え、上記の粗引き排気するステップから真空排気するステップの一部又は全部と並行して、加熱手段により基板を所定時間予備加熱するステップを含むようにした。さらに、メインバルブを開き、高真空ポンプによって仕込室および成膜室を真空排気するステップ、およびプリスパッタ後に基板を成膜室に搬入し成膜するステップを含む構成とした。

【発明の効果】

【0012】

この発明は、仕込室を高真空領域に排気する為のバイパスを設ける事で、成膜室を清浄な状態に維持する事が可能になり、経済性、生産性および品質の向上に貢献する。

バイパスを追加することにより、ターゲット材料にCrを用いる場合であってもプリスパッタ時間を短縮することが可能となる。

また、水晶基板に駆動用電極膜を堆積させる場合に、下地層であるCrと電極層の界面での密着性向上させることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施例を図1に示すスパッタリング装置に基づいて説明する。

図1は水晶基板に駆動用電極膜を堆積させる為のスパッタリング装置であるが、本発明はこれに限らず連続的に基板を成膜処理するスパッタリング装置全般に汎用可能である。図6に示す従来装置と同様の部分には同一符号を付して説明を省略する。従来装置同様、高真空ポンプにはクライオポンプを用いるものとするが、拡散ポンプやターボ分子ポンプ等他のポンプを用いて高真空領域まで真空排気してもよい。また、粗引きポンプにはロータリーポンプを用いるものとするが、他のポンプを用いて中真空領域まで真空排気してもよい。

【0014】

成膜室に配したスパッタカソードの少なくとも1つはCrターゲットを保持するものとし、基板面には少なくともCrを含有する薄膜を形成するものとする。実施例は通過成膜により薄膜を形成するが、基板を所定位置に停止させた状態で薄膜を形成してもよい。また、成膜室に対する基板の搬出入を仕込室が一室で兼用する構成とするが、搬入と搬出を独立に別室で構成してもどちらでもよい。スパッタカソードの数、両面成膜、片面成膜は適宜選択すればよい。

【0015】

同図に於いて、16は仕込室とクライオポンプとを接続するバイパス配管、17はバイパス配管16を開閉するバイパスバルブを示す。

クライオポンプ11にて成膜室1を真空排気する際はバイパスバルブ17を閉じた状態でメインバルブ13を開き、クライオポンプ11にて仕込室2を真空排気する際はメインバルブ13を閉じた状態でバイパスバルブ17を開けばよい。仕込室2が高真空領域に到達してから仕切りバルブ15を開くことにより、仕込室2から成膜室1内部への気体の流入を抑止する。

【0016】

図2を参照に本装置の動作フローを説明する。仕込室2を粗引き排気するまでのステップ(S1〜S4)、および、仕切りバルブ15を開いた後のステップ(S6〜S10)については図7に示す従来フローと同様であるため説明を省略する。本装置は仕込室2の粗引き排気後、仕切りバルブ15は閉じたままでメインバルブ13を閉じバイパスバルブ17を開いて(S41)、バイパス配管16よりクライオポンプ11にて仕込室2を高真空領域まで真空排気する(S42)ことを特徴とする。所定時間の予備加熱が終了(S5)次第バイパスバルブ17を閉め、仕切りバルブ15を開ける(S6)。そして、メインバルブ13を開けて仕込室2および成膜室1をクライオポンプ11にて真空排気する(S7)。なお、ステップS6の後、即ち、成膜室1の真空度と仕込室2の真空度に差がなくなった後は、バイパスバルブ17は閉じていても開いていてもよい。

【0017】

従来仕込室2の粗引き排気後基板3の予備加熱が終了するまでの時間が待ち時間となっていたが、本装置はこの待ち時間に仕込室2を高真空領域まで真空排気するため、タクトタイムを延長することなく成膜室1の汚染抑止に貢献する。更にターゲット純度の低下も抑止するため、プリスパッタ時間を短縮することが可能となり、タクトタイムの短縮に貢献する。

図3は、水晶基板20に、下地層21、拡散層22、および、電極層23からなる駆動用電極膜を形成した素子を示す。以下、図1に示す成膜装置を用いて図3に示す素子を実際に作製した結果を示す。下地層21としてCr、電極層23としてAgを用い、拡散層22ではCrとAgを混在させて水晶基板20に700nmの駆動用電極膜を堆積させた。

【0018】

まず、水晶基板を搭載するトレーを仕込室2の搬送機構7にセットする。このときメインバルブ13は開き、クライオポンプ11は稼動して、成膜室1は所定の高真空状態に維持されているものとする。仕込室2上部の上蓋を閉め、粗引きバルブ12を開き、ロータリーポンプ10にて仕込室2を40Paまで粗引き排気する。排気に並行して、仕込室2内部にある基板加熱機構8にて水晶基板を加熱する。粗引き終了後、粗引きバルブ12およびメインバルブ13を閉めバイパスバルブ17を開いて仕込室2を2.0E-2Paまで排気する。基板加熱の設定時間が終了次第、バイパスバルブ17を閉め仕切りバルブ15およびメインバルブ13を開けて仕込室2および成膜室1を1.5E-3Paまで真空排気する。本引きが終了したら、コンダクタンスバルブ14を調整してガス導入バルブ9からArガスを0.5Paまで導入しCrターゲットのプリスパッタをDC電力800Wにて60sec行い不純物を取り除く。プリスパッタの終了後トレーを搬送しながらAr雰囲気による圧力0.5Pa、DC電力800W にてCrターゲット、Agターゲットの順番でスパッタリングし水晶基板に下地層と電極膜を堆積させた。

【0019】

図4は、仕込室が40Paで仕切りバルブを開けた時と2.0E-2Paで開けた時の成膜室における圧力の時間変化を測定し比較した結果を表す。図より、40Paで仕切りバルブを開放した場合には15分の排気時間を要して到達していた真空度に、2.0E-2Paで仕切りバルブを開放した場合には30秒の排気時間で到達していることがわかる。本装置では従来40Paで開放していた仕切りバルブを2.0E-2Paで開放することにより、仕切りバルブを開放してから仕込室および成膜室が1.5E-3Paの高真空領域に到達するまでの排気時間を著しく短縮することが可能となる。

【0020】

図5は、仕込室が40Paで仕切りバルブを開けた時と2.0E-2Paで開けた時の成膜室へ持ち込まれる気体分子量を計算し比較した結果を表す。図より、本装置は従来装置に比較して成膜室への持込分子量を約5万分の1程度に減少させることがわかる。成膜室への気体分子の持込量を減少させることによりCrターゲットの純度低下を抑止し、下地層及び電極層の界面での密着性の向上をはかることができる。

【0021】

以上より、従来は十分な密着性を得る為には1バッチ約45分程かかっていたが、本発明のスパッタリング装置では従来よりも密着性の高い素子を1バッチ約25分程で作製することが可能となった。

また、実施例において示した真空度は例示であり、仕切りバルブ開放時に仕込室及び成膜室の真空度が適切な高真空領域に達していれば上記の効果を期待できる。

【0022】

なお、最も好適な実施例としてCrをターゲット材料とするものを示したが、上述のような、基板の予備加熱(待ち時間)と仕込室の本引きとを並行して行い、その後の成膜室の真空引き時間を短縮する構成(図4参照)は、Cr以外の材料をターゲットとするようなスパッタリング装置においても適用できる。

【図面の簡単な説明】

【0023】

【図1】本発明スパッタリング装置概略図

【図2】本発明スパッタリング装置の動作フローチャート

【図3】水晶基板と駆動用電極膜概略図

【図4】仕込室圧力による成膜室圧力の時間変化比較図

【図5】仕込室圧力による成膜室への持込分子数比較図

【図6】従来スパッタリング装置概略図

【図7】従来スパッタリング装置の動作フローチャート

【符号の説明】

【0024】

1 成膜室

2 仕込室

3 基板

4 ターゲット材

5 スパッタカソード

6 スパッタ電源

7 搬送機構

8 基板加熱機構

9 ガス導入バルブ

10 ロータリーポンプ

11 クライオポンプ

12 粗引きバルブ

13 メインバルブ

14 コンダクタンスバルブ

15 仕切りバルブ

16 バイパス配管

17 バイパスバルブ

20 水晶基板

21 下地層

22 拡散層

23 電極層

【特許請求の範囲】

【請求項1】

内部にスパッタカソードが配置された成膜室、該成膜室に仕切りバルブを介して連接された仕込室、該成膜室にメインバルブを介して接続された高真空ポンプ、および、該仕込室に接続された粗引きポンプを備えたスパッタリング装置であって、さらに、

該高真空ポンプと該仕込室とを接続するバイパス配管、および、該バイパス配管を開閉するための、該メインバルブとは同時には開かないように設定可能なバイパスバルブを設けたこと特徴とするスパッタリング装置。

【請求項2】

請求項1記載のスパッタリング装置において、前記スパッタカソードにCrターゲットが保持されることを特徴とするスパッタリング装置。

【請求項3】

請求項1記載のスパッタリング装置であって、

基板を該スパッタカソードの前面に通過させる搬送機構を備え、これにより該基板が成膜されることを特徴とするスパッタリング装置。

【請求項4】

請求項1記載のスパッタリング装置であって、

該高真空ポンプがクライオポンプであることを特徴とするスパッタリング装置。

【請求項5】

請求項1記載のスパッタリング装置であって、

該仕込室が基板の加熱機構を備えることを特徴とするスパッタリング装置。

【請求項6】

請求項1乃至5記載のスパッタリング装置であって、

該スパッタカソードカソードに水晶基板に駆動用電極膜を堆積させるためのターゲット材料が保持されることを特徴とするスパッタリング装置。

【請求項7】

請求項1乃至5記載のスパッタリング装置におけるスパッタリング方法であって、該成膜室が高真空状態に維持された状態から、

(A)該粗引きポンプを用いて該仕込室を略大気圧から所定の中真空領域まで粗引き排気するステップ、

(B)該メインバルブを閉じた状態で該バイパスバルブを開き、該高真空ポンプと該仕込室とを接続するステップ、

(C)該高真空ポンプによって該仕込室を真空排気するステップ、および

(D)該仕込室が所定の高真空領域に到達した時点で該仕切りバルブを開くステップ

からなるスパッタリング方法。

【請求項8】

請求項7記載のスパッタリング方法であって、

該スパッタリング装置が該仕込室に該基板の加熱手段を備え、

(E)前記ステップ(A)から(C)までの一部又は全部と並行して、該加熱手段により該基板を所定時間予備加熱するステップ

を含むスパッタリング方法。

【請求項9】

請求項7又は請求項8記載のスパッタリング方法であって、さらに、

(F)該メインバルブを開き、該高真空ポンプによって該仕込室および該成膜室を真空排気するステップ、および

(G)プリスパッタ後に該基板を該成膜室に搬入し成膜するステップ

からなるスパッタリング方法。

【請求項1】

内部にスパッタカソードが配置された成膜室、該成膜室に仕切りバルブを介して連接された仕込室、該成膜室にメインバルブを介して接続された高真空ポンプ、および、該仕込室に接続された粗引きポンプを備えたスパッタリング装置であって、さらに、

該高真空ポンプと該仕込室とを接続するバイパス配管、および、該バイパス配管を開閉するための、該メインバルブとは同時には開かないように設定可能なバイパスバルブを設けたこと特徴とするスパッタリング装置。

【請求項2】

請求項1記載のスパッタリング装置において、前記スパッタカソードにCrターゲットが保持されることを特徴とするスパッタリング装置。

【請求項3】

請求項1記載のスパッタリング装置であって、

基板を該スパッタカソードの前面に通過させる搬送機構を備え、これにより該基板が成膜されることを特徴とするスパッタリング装置。

【請求項4】

請求項1記載のスパッタリング装置であって、

該高真空ポンプがクライオポンプであることを特徴とするスパッタリング装置。

【請求項5】

請求項1記載のスパッタリング装置であって、

該仕込室が基板の加熱機構を備えることを特徴とするスパッタリング装置。

【請求項6】

請求項1乃至5記載のスパッタリング装置であって、

該スパッタカソードカソードに水晶基板に駆動用電極膜を堆積させるためのターゲット材料が保持されることを特徴とするスパッタリング装置。

【請求項7】

請求項1乃至5記載のスパッタリング装置におけるスパッタリング方法であって、該成膜室が高真空状態に維持された状態から、

(A)該粗引きポンプを用いて該仕込室を略大気圧から所定の中真空領域まで粗引き排気するステップ、

(B)該メインバルブを閉じた状態で該バイパスバルブを開き、該高真空ポンプと該仕込室とを接続するステップ、

(C)該高真空ポンプによって該仕込室を真空排気するステップ、および

(D)該仕込室が所定の高真空領域に到達した時点で該仕切りバルブを開くステップ

からなるスパッタリング方法。

【請求項8】

請求項7記載のスパッタリング方法であって、

該スパッタリング装置が該仕込室に該基板の加熱手段を備え、

(E)前記ステップ(A)から(C)までの一部又は全部と並行して、該加熱手段により該基板を所定時間予備加熱するステップ

を含むスパッタリング方法。

【請求項9】

請求項7又は請求項8記載のスパッタリング方法であって、さらに、

(F)該メインバルブを開き、該高真空ポンプによって該仕込室および該成膜室を真空排気するステップ、および

(G)プリスパッタ後に該基板を該成膜室に搬入し成膜するステップ

からなるスパッタリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−177310(P2007−177310A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−379206(P2005−379206)

【出願日】平成17年12月28日(2005.12.28)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月28日(2005.12.28)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]