スパッタリング装置および方法

【課題】 リフトオフ加工を前提とするスパッタリング装置において、リフトオフ後にバリが残るという不具合を確実かつ安定的に解消する。

【解決手段】 本発明に係るスパッタリング装置10の真空槽12内は、差圧シールド26内の空間24と、それ以外の空間40とに、隔離されている。そして、差圧シールド26内の空間24に、ターゲット14が配置されており、それ以外の空間40に、基板34が配置されている。さらに、高いエネルギを持つプラズマ22は、差圧シールド26内の空間24に閉じ込められる。これにより、基板35上に付着した被膜粒子がプラズマ22の影響を受けて当該基板35上で移動するというスパッタリング法特有の性質が抑制される。この結果、基板34上に形成された逆パターンのアンダーカット部への被膜粒子の回り込みが防止され、ひいてはリフトオフ後にバリが残るという不都合が解消される。

【解決手段】 本発明に係るスパッタリング装置10の真空槽12内は、差圧シールド26内の空間24と、それ以外の空間40とに、隔離されている。そして、差圧シールド26内の空間24に、ターゲット14が配置されており、それ以外の空間40に、基板34が配置されている。さらに、高いエネルギを持つプラズマ22は、差圧シールド26内の空間24に閉じ込められる。これにより、基板35上に付着した被膜粒子がプラズマ22の影響を受けて当該基板35上で移動するというスパッタリング法特有の性質が抑制される。この結果、基板34上に形成された逆パターンのアンダーカット部への被膜粒子の回り込みが防止され、ひいてはリフトオフ後にバリが残るという不都合が解消される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリング装置および方法に関し、特に、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施す、スパッタリング装置および方法に関する。

【背景技術】

【0002】

リフトオフ加工のための成膜処理は、一般に、真空蒸着法によって行われるが、これに代えて、スパッタリング法が採用されることで、当該真空蒸着法による場合に比べて、多彩な被膜の生成が可能である、基板に対する被膜の密着力が向上する、基板の配置の自由度が上がるので成膜処理の自動化に有利である、等の種々の効果が期待される。その一方で、通常のスパッタリング法においては、真空槽内の圧力(成膜圧力)が1[Pa]程度とされるので、ターゲットから叩き出された被膜粒子が放電用ガス(常套的にはアルゴンガス)の粒子と衝突(散乱)して、当該被膜粒子の平均自由行程が数[mm]程度に制限される。つまり、基板に入射される被膜粒子の直進性が悪くなる。このため、基板上に形成された逆パターンがアンダーカット部を有していても、このアンダーカット部の奥にまで被膜粒子が回り込み、この回り込んだ被膜粒子が、リフトオフ後(逆パターンの除去後)にバリとして残る、という不都合が生じる。言わば、ステップカバレッジが良好であるというスパッタリング法の利点が徒となって、このような不都合が誘発される。

【0003】

この不都合に対処するべく、従来、例えば特許文献1に開示された技術がある。この従来技術によれば、成膜圧力が通常よりも低い0.1[Pa]以下とされる。これにより、被膜粒子(成膜粒子)が散乱する確率が低減され、当該被膜粒子の平均自由行程が数十[cm]以上となり、基板(基体)に対する当該被膜粒子の入射直進性(垂直入射性)が向上する。併せて、ターゲットから基板までの距離が150[mm]以上とされる。このようにターゲットから基板までの距離が比較的に大きめに設定されることで、基板に対する被膜粒子の入射直進性がさらに向上する。加えて、ターゲットと基板との間にコリメータが配設される。これにより、基板に対する被膜粒子の入射直進性がより一層向上する。これらの対策が施されることで、リフトオフ後にバリが残るという不都合が低減される。

【0004】

なお、上述の如く成膜圧力が0.1[Pa]以下という比較的に低めに設定されることで、ターゲットからの反跳粒子(反跳アルゴン原子)が基板に入射されて、当該基板上の被膜が再スパッタされることが、懸念される。この再スパッタを抑制するべく、従来技術では、ターゲットへの印加電力が100[mW/mm2]以下とされる。このようにターゲットへの印加電力が比較的に小さめに設定されることで、反跳粒子のエネルギが低減されると共に、当該反跳粒子の基板への単位時間当たりの入射量が低減され、当該反跳粒子による再スパッタが抑制される。また、上述の如くターゲットから基板までの距離が比較的に大きめに設定され、併せて、これら両者間にコリメータが配設されることによって、反跳粒子の基板への入射確率が低減され、これもまた、当該反跳粒子による再スパッタの抑制に貢献する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−43248号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来技術をもってしても、依然としてリフトオフ後にバリが残ることがある。これは、被膜粒子が比較的に大きな運動エネルギを持つことに起因する、と推察される。即ち、スパッタリング法においては、真空蒸着法と異なり、被膜粒子はプラズマの影響を受けて比較的に大きな運動エネルギを持つようになり、一部はイオン化される。このようにイオン化されるものを含め比較的に大きな運動エネルギを持つ被膜粒子が基板に付着すると、当該被膜粒子は基板上を移動する。この基板上を移動するという被膜粒子の特性は、上述したステップカバレッジの向上に寄与するが、その反面、当該被膜粒子が逆パターンのアンダーカット部にまで回り込むことの原因にもなる。これにより、リフトオフ後にバリが残る。つまり、上述の従来技術によって、基板に対する被膜粒子の入射直進性が改善されても、それだけでは、リフトオフ後にバリが残るという不都合の対処法としては、不十分である。

【0007】

そこで、本発明は、リフトオフ後にバリが残るという不都合を確実かつ安定的に解消することができる新規なスパッタリング装置および方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明のうちの第1発明は、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング装置を、前提とする。この前提の下、真空槽内のターゲットが配置されている第1空間と基板が配置されている第2空間とを互いに隔離しつつ当該ターゲットから叩き出された被膜粒子の第1空間から第2空間への飛翔を担保する状態に設けられた隔離手段を、具備する。さらに、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマを第1空間に発生させることを、特徴とする。

【0009】

即ち、この構成によれば、真空槽内が、隔離手段によって、第1空間と第2空間とに隔離されている。このうち、第1空間に、ターゲットが配置されており、第2空間に、基板が配置されている。ただし、第1空間に配置されているターゲットから叩き出された被膜粒子の当該第1空間から第2空間への飛翔は、担保されている。さらに、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマは、当該ターゲットが配置されている第1空間に発生する。言い換えれば、第1空間に閉じ込められる。これにより、第2空間へのプラズマの影響が低減され、特に当該第2空間に配置されている基板へのプラズマの影響が低減される。この結果、基板に付着した被膜粒子の当該基板上での移動が抑制され、ひいては当該被膜粒子の逆パターンのアンダーカット部への回り込みが防止される。

【0010】

なお、本第1発明においても、上述した従来技術と同様に、成膜圧力が通常よりも低めに設定されることで、基板に対する被膜粒子の入射直進性の向上が図られてもよい。ただし、成膜圧力が低いと、プラズマ(放電)が発生し難くなるので、これを補うべく、プラズマの発生領域である第1空間に磁界を印加する磁界印加手段が設けられてもよい。このいわゆるマグネトロンスパッタリング構成によれば、プラズマを発生させるための放電用ガス粒子の放電(電離)効率が向上するため、比較的に低圧の環境下でも、当該プラズマの安定化が図られる。

【0011】

また、ターゲットと基板との間にコリメータが設けられてもよい。このようにすれば、基板に対する被膜粒子の入射直進性がさらに向上する。ただし、コリメータは、第2空間に配置される、言い換えればプラズマから離れた位置に配置されるのが、望ましい。例えば、プラズマの発生領域内またはこれに近い位置にコリメータが配置されると、当該プラズマのエネルギを受けた被膜粒子がコリメータを通過し難くなるからである。このことは、特に、コリメータの電気的な安定性を図るために、当該コリメータが基準電位としての接地電位に接続されているときに、顕著になる。

【0012】

さらに、プラズマを発生させるための放電用ガスは、当該プラズマの発生領域である第1空間に直接的に供給されるようにし、第2空間には極力供給されないようにするのが、望ましい。このようにすれば、第1空間でのプラズマの安定化が図られ、併せて、第2空間に配置されている基板への当該プラズマの影響がより低減されるからである。

【0013】

そして、真空槽内を排気する排気口は、第2空間に設けられるのが、望ましい。このようにすれば、第1空間と第2空間との間に圧力差が生じ、詳しくは、第1空間よりも第2空間が低圧になる。すると、この低圧の第2空間においては、被膜粒子の散乱確率がより一層低減されるので、基板に対する当該被膜粒子の入射直進性がより一層向上する。一方、第2空間よりも高圧の第1空間においては、プラズマの安定化が図られる。

【0014】

加えて、本第1発明においては、上述の従来技術と同様、基板に対する被膜粒子の入射直進性のさらなる向上を図るべく、ターゲットから当該基板までの距離が比較的に大きめに設定されてもよい。そして、基板上の被膜の再スパッタを抑制するべく、ターゲットに印加される電力が比較的に低めに設定されてもよい。

【0015】

本発明の第2発明は、第1発明に対応する方法発明であり、即ち、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング方法を、前提とする。この前提の下、真空槽内のターゲットが配置されている第1空間と基板が配置されている第2空間とを互いに隔離しつつ当該ターゲットから叩き出された被膜粒子の第1空間から第2空間への飛翔を担保する状態に隔離手段を、設ける。そして、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマを第1空間に発生させることを、特徴とする。

【発明の効果】

【0016】

上述したように、スパッタリング法においては、基板に付着した被膜粒子が当該基板上を移動するという特性があるが、本発明によれば、この特性が抑制されるので、当該被膜粒子の逆パターンのアンダーカット部への回り込みが防止される。この結果、リフトオフ後にバリが残るという不都合が、確実かつ安定的に解消される。

【図面の簡単な説明】

【0017】

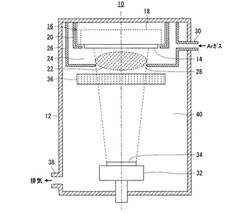

【図1】本発明の一実施形態に係るスパッタリング装置の概略構成を示す図である。

【図2】同実施形態におけるコリメータの一例を示す図である。

【図3】同実施形態におけるリフトオフ加工の過程を示す図解図である。

【図4】同実施形態の比較対照用としての従来技術における問題点を説明するための図解図である。

【図5】同実施形態における実験結果を従来技術の実験結果と比較して示す図解図である。

【図6】図5における従来技術の実験結果とは別の例を示す図解図である。

【図7】同実施形態における逆パターンの別の例を示す図解図である。

【発明を実施するための形態】

【0018】

本発明の一実施形態について、以下に説明する。

【0019】

図1に示すように、本実施形態に係るスパッタリング装置10は、概略円筒状の真空槽12を備えている。この真空槽12は、耐熱性および耐腐食性を有する金属製、例えばステンレス製であり、図には示さないが、電気的な安定性を図るべく、基準電位としての接地電位に接続されている。そして、この真空槽12内の上部に、概略円板状のターゲット14を含むカソードユニット16が設けられており、このカソードユニット16の本体内には、磁界印加手段としての永久磁石ユニット18が設けられている。なお、ターゲット14は、スパッタ面を下方に向けた状態で設けられており、このターゲット14の背面に近接して、永久磁石ユニット18が設けられている。

【0020】

カソードユニット16は、ターゲット14のスパッタ面を露出させた状態で、防護用の概略円筒状のシールドカバー20によって覆われている。そして、ターゲット14のスパッタ面の近傍に、後述するプラズマ22を発生させるのに必要かつ十分な空間24が形成されるように、当該ターゲット14を含むカソードユニット16全体が、シールドカバー20の外側から、概略円筒状の差圧シールド26によってさらに覆われている。なお、シールドカバー20および差圧シールド26もまた、耐熱性および耐腐食性を有する金属製、例えばステンレス製であり、真空槽12(の壁面)を介して、接地電位に接続されている。

【0021】

差圧シールド26には、その下方からターゲット14のスパッタ面を臨むことのできるように、円形の貫通孔28が設けられており、この貫通孔28は、当該ターゲット14のスパッタ面と同心関係にある。また、差圧シールド26の側壁には、真空槽12の外部から直接的に当該差圧シールド26内に、つまり空間24内に、後述する放電用ガスとしてのアルゴン(Ar)ガスを導入するためのガス導入管30が設けられている。

【0022】

一方、真空槽12内の下部には、基板台32が設けられている。そして、この基板台32の上に、被処理物としての基板34が、被処理面を真上に向けた状態で載置される。なお、基板34が、例えば円板状のものである場合には、当該基板34は、上述の差圧シールド26の貫通孔28と同心となるように配置される。また、基板34が、例えば方形板状のような非円板状のものである場合には、その中心が当該差圧シールド26の貫通孔28の中心と略一致するように配置される。要するに、基板34は、その被処理面が、差圧シールド26の貫通孔28を介して、ターゲット14のスパッタ面と真っ直ぐに対向するように、配置される。

【0023】

さらに、基板34の上方であって、差圧シールド26の下方には、当該差圧シールド26の貫通孔28よりも大きな入射面(および出射面)を有するコリメータ36が設けられている。このコリメータ36は、例えば図2に示すように、円筒状の金属筒がハニカム状に並べられたものであり、当該金属筒が垂直方向に延伸するように配置される。なお、図2のうち、左側のものは、金属筒の孔径が16[mm]であり、長さ寸法が50[mm]のものであり、右側のものは、当該金属筒の孔径が10[mm]であり、長さ寸法が50[mm]のものである。この金属筒の孔径および長さ寸法は、成膜処理時の諸状況に応じて、適宜に定められる。このコリメータ36もまた、接地電位に接続されている。

【0024】

図1に戻って、真空槽12の下部に近い当該真空槽12の側壁には、排気口38が設けられている。そして、この排気口38に、図示しない排気手段としての真空ポンプが取り付けられ、この真空ポンプによって、真空槽12内が排気され、特に当該真空槽12内の基板34が配置されている空間40が優先的に排気される。

【0025】

このように構成されたスパッタリング装置10によれば、次のようにして成膜処理が行われる。

【0026】

即ち、まず、真空槽12の排気口38に取り付けられた真空ポンプによって、当該真空槽12内が、例えば0.01[Pa]程度の高真空状態にまで排気される。そして、この排気後に、基板34を含む基板台32が陽極(アノード)とされ、ターゲット14を含むカソードユニット16が陰極(カソード)とされ、これら両者間に直流電力が印加される。この状態で、ガス導入管30を介して、差圧シールド26内の空間24にアルゴンガスが導入されると、このアルゴンガスの粒子が放電(電離)して、当該空間24にプラズマ22が発生する。そして、このプラズマ22内のアルゴンイオンがターゲット14のスパッタ面に衝突することで、そのスパッタ面から当該ターゲット14の構成物質が被膜粒子(分子または原子)として叩き出される。この叩き出された被膜粒子は、差圧シールド22の貫通孔28を介して、基板34が配置されている側の空間40に飛翔し、さらに、コリメータ36を介して、基板34の被処理面に入射される。この基板34の被処理面に入射された被膜粒子が堆積することで、当該被処理面に被膜が生成される。

【0027】

ところで、本実施形態における基板34は、リフトオフ加工を前提とするものであり、その被処理面(表面)には、図3(a)に示すように、縦断面が逆テーパ状(逆台形状)の、要するにアンダーカット部を有する(言い換えればオーバハング部を有する)、逆パターン50,50,…が、公知のフォトレジスト法等によって予め形成されている。そして、この逆パターン50,50,…を含む基板34の被処理面に上述の要領で成膜処理が施されることによって、図3(b)に示すように、当該逆パターン50,50,…上に被膜52,52,…が生成されると共に、これらの逆パターン50,50,…間の基板34の被処理面が露出した部分にも同様の被膜54,54,…が生成される。そして、エッチング処理が施されることによって、逆パターン50,50,…上の被膜52,52,…が、当該逆パターン50,50,…と一緒に除去される。この結果、図3(c)に示すように、基板34の被処理面に直接的に生成された被膜54,54,…のみが残り、これらの被膜54,54,…が目的とするパターンとなる。

【0028】

この図3(c)に倣って、上述した従来技術によるリフトオフ後の目的パターン54,54,…を図示すると、例えば図4のようになる。即ち、当該目的パターン54,54,…それぞれのエッジ部分(端縁)に、上方に向かって突出したバリ56,56,…が残る。これは、成膜処理時にプラズマ22のエネルギを受けた被膜粒子が、基板34に付着した後に、当該基板34上を移動して、逆パターン50,50,…のアンダーカット部の奥にまで回り込むためであると、推察される。また、このバリ56,56,…が上方に向かって突出した形状となるのは、被膜粒子が逆パターン50,50,…のアンダーカット部を這い上がった形跡であると、推察される。この基板34に付着した被膜粒子が当該基板34上を移動するのは、上述したように、真空蒸着法には見られない、スパッタリング法特有の性質である。

【0029】

これに対して、本実施形態によれば、図3(c)に示したように、リフトオフ後の目的パターン54,54,…にバリ56,56,…は残らない。これは、次の理由による。

【0030】

即ち、図1に示したように、本実施形態に係るスパッタリング装置10においては、真空槽12内が、差圧シールド26内の空間24と、それ以外の空間40とに、隔離(分離)されている。そして、差圧シールド26内の空間24に、ターゲット14を含むカソードユニット16が配置されており、それ以外の空間40に、基板34を含む基板台32が配置されている。さらに、高いエネルギを持つプラズマ22は、差圧シールド26内の空間24に発生し、言い換えれば当該空間24に閉じ込められる。従って、それ以外の空間40へのプラズマ22の影響が低減され、特に当該空間40に配置されている基板34への影響が低減される。この結果、基板34に付着した被膜粒子が当該基板34上を移動するという上述のスパッタリング法特有の性質が抑制され、当該被膜粒子の逆パターン50,50,…のアンダーカット部への回り込みが防止され、ひいてはリフトオフ後にバリ56,56,…が残るという不都合が解消される。

【0031】

なお、本実施形態における成膜処理時の真空槽12内の圧力は、通常よりも低めに設定され、例えば0.1[Pa]以下とされる。具体的には、排気口38が真空槽12の下部に近い位置に設けられていることから、当該排気口38のある空間40の成膜圧力は、例えば0.02[Pa]〜0.05[Pa]とされる。そして、差圧シールド26内の空間24の成膜圧力は、これよりも少し高く、例えば0.08[Pa]〜0.1[Pa]とされる。

【0032】

このように、真空槽12内の成膜圧力が0.1[Pa]以下とされることで、特に基板34が配置されている空間40の成膜圧力が0.02[Pa]〜0.05[Pa]という極めて低めに設定されることで、この空間40における被膜粒子の散乱確率が低減され、当該被膜粒子の平均自由行程が数十[cm]となる。これは、例えば、ターゲット14から基板34までの距離が数十[cm]である場合には、当該ターゲット14から叩き出された被膜粒子が基板34に到達するまでの間にアルゴンガス粒子と衝突する回数が1回以下であることを、意味する。つまり、基板34の被処理面に対する被膜粒子の入射直進性(指向性)が極めて良好であり、これもまた、リフトオフ後にバリ56,56,…が残るという不都合を解消するのに大きく貢献する。

【0033】

これに対して、差圧シールド26内の空間24の成膜圧力は、上述したように0.08[Pa]〜0.1[Pa]と少し高いものの、この0.08[Pa]〜0.1[Pa]という圧力は、プラズマ22の安定化を図る上では、決して十分ではなく、どちらかと言えば不十分である。このような低圧の環境下でも、プラズマ22の安定化を図るべく、本実施形態に係るスパッタリング装置10では、上述したように永久磁石ユニット18が設けられており、いわゆるマグネトロンスパッタリング構成とされている。つまり、この永久磁石ユニット18によって差圧シールド26内の空間24に磁界が印加されることで、当該空間24におけるアルゴンガス粒子の放電効率が向上し、ひいてはプラズマ22の安定化が図られる。なお、通常のスパッタリング法においては、プラズマ22の発生領域の磁束密度が0.02[T]〜0.03[T]とされるが、本実施形態においては、当該プラズマ22の発生領域の磁束密度が0.05[T]〜0.06[T]となるように、比較的に強力な永久磁石ユニット18が用いられる。

【0034】

また、このプラズマ22の発生領域である差圧シールド26内の空間24にアルゴンガスが直接的に供給されるので、当該空間24でのプラズマ22のさらなる安定化が図られる。その一方で、基板34が配置されている空間40へのアルゴンガスの流入が抑えられので、当該基板34へのプラズマ22の影響が低減される。これもまた、基板34に付着した被膜粒子が当該基板34上を移動するというスパッタリング法特有の性質を抑制するのに貢献し、ひいてはリフトオフ後にバリ56,56,…が残るという不都合の解消に寄与する。

【0035】

さらに、ターゲット14と基板34との間にコリメータ36が設けられているので、当該ターゲット14から叩き出された被膜粒子の基板34に対する入射直進性がより一層向上する。そして、言うまでもなく、このこともまた、リフトオフ後にバリ56,56,…が残るのを防止するのに、貢献する。なお、図1に示した構成においては、基板34が設けられている空間40の上方寄りの位置にコリメータ36が設けられているが、このコリメータ36の配置位置は、当該空間40のターゲット14と基板34との間であれば、特段に制限されない。ただし、このコリメータ36は、上述したように接地電位に接続されているので、上方過ぎると、つまりプラズマ22に近過ぎると、当該プラズマ22のエネルギを受けた被膜粒子が、このコリメータを通過し難くなる。従って、コリメータ36は、プラズマ22から適度に離れた位置、例えば差圧シールド26の貫通孔28から5[cm]ほど離れた位置に、設けられるのが、望ましい。

【0036】

なお、ターゲット14から基板34までの距離が長いほど、当該ターゲット14から叩き出された被膜粒子の基板34に対する入射直進性が向上するが、この距離は、これらターゲット14や基板34の大きさ(サイズ)等に合わせて実用的な値に設定され、例えば30[cm]〜60[cm]、好ましくは40[cm]に設定される。

【0037】

本実施形態による成膜処理を含むリフトオフ加工によって実際に形成された目的パターン54の撮影画像を、従来技術によるものと比較して、図5に示す。この図5の左側の特に下段の画像から明らかなように、本実施形態による成膜処理が採用されることによって、バリ56のない美しい目的パターン54が形成される(同図においては、各画像の見易さを確保するために、符号を付していない)。これに対して、従来技術によるものでは、図5の右側の特に下段の画像に示すように、バリ56云々以前に、逆パターン50上の被膜52が除去されずに残片として残っていることが、分かる。これは、逆パターン50上の被膜52がバリ56を介して目的パターン54と結合したことによるものである。なお、このような残片がない他の箇所においても、図6に示すように、バリ56が見受けられる(同図においても、符号を付していない)。

【0038】

以上のように、本実施形態によれば、基板34に付着した被膜粒子が当該基板34上を移動するというスパッタリング法特有の性質が抑制されるので、当該被膜粒子の逆パターン50,50,…のアンダーカット部への回り込みが防止される。この結果、リフトオフ後にバリ56,56,…が残るという不都合が、より確実かつ安定的に解消される。

【0039】

なお、本実施形態で説明した内容は、飽くまでも本発明を実現するための一例であり、本発明を限定するものではない。

【0040】

例えば、図1に示したのとは別の形状の真空槽12が採用されてもよいし、永久磁石ユニット18に代えて電磁石ユニットが採用されてもよい。

【0041】

また、上述した従来技術と同様に、基板34上に生成された被膜の再スパッタを抑制するべく、ターゲット14に印加される電力が低めに設定されてもよく、例えば100[mW/mm2]程度とされてもよい。

【0042】

さらに、図3(a)に示した逆パターン50,50,…は、縦断面が逆テーパ状のものであるが、これに代えて、例えば図7に示すように、縦断面が概略T字状のものが採用されてもよい。

【符号の説明】

【0043】

10 スパッタリング装置

12 真空槽

14 ターゲット

22 プラズマ

24 空間

34 基板

40 空間

【技術分野】

【0001】

本発明は、スパッタリング装置および方法に関し、特に、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施す、スパッタリング装置および方法に関する。

【背景技術】

【0002】

リフトオフ加工のための成膜処理は、一般に、真空蒸着法によって行われるが、これに代えて、スパッタリング法が採用されることで、当該真空蒸着法による場合に比べて、多彩な被膜の生成が可能である、基板に対する被膜の密着力が向上する、基板の配置の自由度が上がるので成膜処理の自動化に有利である、等の種々の効果が期待される。その一方で、通常のスパッタリング法においては、真空槽内の圧力(成膜圧力)が1[Pa]程度とされるので、ターゲットから叩き出された被膜粒子が放電用ガス(常套的にはアルゴンガス)の粒子と衝突(散乱)して、当該被膜粒子の平均自由行程が数[mm]程度に制限される。つまり、基板に入射される被膜粒子の直進性が悪くなる。このため、基板上に形成された逆パターンがアンダーカット部を有していても、このアンダーカット部の奥にまで被膜粒子が回り込み、この回り込んだ被膜粒子が、リフトオフ後(逆パターンの除去後)にバリとして残る、という不都合が生じる。言わば、ステップカバレッジが良好であるというスパッタリング法の利点が徒となって、このような不都合が誘発される。

【0003】

この不都合に対処するべく、従来、例えば特許文献1に開示された技術がある。この従来技術によれば、成膜圧力が通常よりも低い0.1[Pa]以下とされる。これにより、被膜粒子(成膜粒子)が散乱する確率が低減され、当該被膜粒子の平均自由行程が数十[cm]以上となり、基板(基体)に対する当該被膜粒子の入射直進性(垂直入射性)が向上する。併せて、ターゲットから基板までの距離が150[mm]以上とされる。このようにターゲットから基板までの距離が比較的に大きめに設定されることで、基板に対する被膜粒子の入射直進性がさらに向上する。加えて、ターゲットと基板との間にコリメータが配設される。これにより、基板に対する被膜粒子の入射直進性がより一層向上する。これらの対策が施されることで、リフトオフ後にバリが残るという不都合が低減される。

【0004】

なお、上述の如く成膜圧力が0.1[Pa]以下という比較的に低めに設定されることで、ターゲットからの反跳粒子(反跳アルゴン原子)が基板に入射されて、当該基板上の被膜が再スパッタされることが、懸念される。この再スパッタを抑制するべく、従来技術では、ターゲットへの印加電力が100[mW/mm2]以下とされる。このようにターゲットへの印加電力が比較的に小さめに設定されることで、反跳粒子のエネルギが低減されると共に、当該反跳粒子の基板への単位時間当たりの入射量が低減され、当該反跳粒子による再スパッタが抑制される。また、上述の如くターゲットから基板までの距離が比較的に大きめに設定され、併せて、これら両者間にコリメータが配設されることによって、反跳粒子の基板への入射確率が低減され、これもまた、当該反跳粒子による再スパッタの抑制に貢献する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−43248号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来技術をもってしても、依然としてリフトオフ後にバリが残ることがある。これは、被膜粒子が比較的に大きな運動エネルギを持つことに起因する、と推察される。即ち、スパッタリング法においては、真空蒸着法と異なり、被膜粒子はプラズマの影響を受けて比較的に大きな運動エネルギを持つようになり、一部はイオン化される。このようにイオン化されるものを含め比較的に大きな運動エネルギを持つ被膜粒子が基板に付着すると、当該被膜粒子は基板上を移動する。この基板上を移動するという被膜粒子の特性は、上述したステップカバレッジの向上に寄与するが、その反面、当該被膜粒子が逆パターンのアンダーカット部にまで回り込むことの原因にもなる。これにより、リフトオフ後にバリが残る。つまり、上述の従来技術によって、基板に対する被膜粒子の入射直進性が改善されても、それだけでは、リフトオフ後にバリが残るという不都合の対処法としては、不十分である。

【0007】

そこで、本発明は、リフトオフ後にバリが残るという不都合を確実かつ安定的に解消することができる新規なスパッタリング装置および方法を提供することを、目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明のうちの第1発明は、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング装置を、前提とする。この前提の下、真空槽内のターゲットが配置されている第1空間と基板が配置されている第2空間とを互いに隔離しつつ当該ターゲットから叩き出された被膜粒子の第1空間から第2空間への飛翔を担保する状態に設けられた隔離手段を、具備する。さらに、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマを第1空間に発生させることを、特徴とする。

【0009】

即ち、この構成によれば、真空槽内が、隔離手段によって、第1空間と第2空間とに隔離されている。このうち、第1空間に、ターゲットが配置されており、第2空間に、基板が配置されている。ただし、第1空間に配置されているターゲットから叩き出された被膜粒子の当該第1空間から第2空間への飛翔は、担保されている。さらに、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマは、当該ターゲットが配置されている第1空間に発生する。言い換えれば、第1空間に閉じ込められる。これにより、第2空間へのプラズマの影響が低減され、特に当該第2空間に配置されている基板へのプラズマの影響が低減される。この結果、基板に付着した被膜粒子の当該基板上での移動が抑制され、ひいては当該被膜粒子の逆パターンのアンダーカット部への回り込みが防止される。

【0010】

なお、本第1発明においても、上述した従来技術と同様に、成膜圧力が通常よりも低めに設定されることで、基板に対する被膜粒子の入射直進性の向上が図られてもよい。ただし、成膜圧力が低いと、プラズマ(放電)が発生し難くなるので、これを補うべく、プラズマの発生領域である第1空間に磁界を印加する磁界印加手段が設けられてもよい。このいわゆるマグネトロンスパッタリング構成によれば、プラズマを発生させるための放電用ガス粒子の放電(電離)効率が向上するため、比較的に低圧の環境下でも、当該プラズマの安定化が図られる。

【0011】

また、ターゲットと基板との間にコリメータが設けられてもよい。このようにすれば、基板に対する被膜粒子の入射直進性がさらに向上する。ただし、コリメータは、第2空間に配置される、言い換えればプラズマから離れた位置に配置されるのが、望ましい。例えば、プラズマの発生領域内またはこれに近い位置にコリメータが配置されると、当該プラズマのエネルギを受けた被膜粒子がコリメータを通過し難くなるからである。このことは、特に、コリメータの電気的な安定性を図るために、当該コリメータが基準電位としての接地電位に接続されているときに、顕著になる。

【0012】

さらに、プラズマを発生させるための放電用ガスは、当該プラズマの発生領域である第1空間に直接的に供給されるようにし、第2空間には極力供給されないようにするのが、望ましい。このようにすれば、第1空間でのプラズマの安定化が図られ、併せて、第2空間に配置されている基板への当該プラズマの影響がより低減されるからである。

【0013】

そして、真空槽内を排気する排気口は、第2空間に設けられるのが、望ましい。このようにすれば、第1空間と第2空間との間に圧力差が生じ、詳しくは、第1空間よりも第2空間が低圧になる。すると、この低圧の第2空間においては、被膜粒子の散乱確率がより一層低減されるので、基板に対する当該被膜粒子の入射直進性がより一層向上する。一方、第2空間よりも高圧の第1空間においては、プラズマの安定化が図られる。

【0014】

加えて、本第1発明においては、上述の従来技術と同様、基板に対する被膜粒子の入射直進性のさらなる向上を図るべく、ターゲットから当該基板までの距離が比較的に大きめに設定されてもよい。そして、基板上の被膜の再スパッタを抑制するべく、ターゲットに印加される電力が比較的に低めに設定されてもよい。

【0015】

本発明の第2発明は、第1発明に対応する方法発明であり、即ち、リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング方法を、前提とする。この前提の下、真空槽内のターゲットが配置されている第1空間と基板が配置されている第2空間とを互いに隔離しつつ当該ターゲットから叩き出された被膜粒子の第1空間から第2空間への飛翔を担保する状態に隔離手段を、設ける。そして、ターゲットから被膜粒子を叩き出すためのイオンを含むプラズマを第1空間に発生させることを、特徴とする。

【発明の効果】

【0016】

上述したように、スパッタリング法においては、基板に付着した被膜粒子が当該基板上を移動するという特性があるが、本発明によれば、この特性が抑制されるので、当該被膜粒子の逆パターンのアンダーカット部への回り込みが防止される。この結果、リフトオフ後にバリが残るという不都合が、確実かつ安定的に解消される。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るスパッタリング装置の概略構成を示す図である。

【図2】同実施形態におけるコリメータの一例を示す図である。

【図3】同実施形態におけるリフトオフ加工の過程を示す図解図である。

【図4】同実施形態の比較対照用としての従来技術における問題点を説明するための図解図である。

【図5】同実施形態における実験結果を従来技術の実験結果と比較して示す図解図である。

【図6】図5における従来技術の実験結果とは別の例を示す図解図である。

【図7】同実施形態における逆パターンの別の例を示す図解図である。

【発明を実施するための形態】

【0018】

本発明の一実施形態について、以下に説明する。

【0019】

図1に示すように、本実施形態に係るスパッタリング装置10は、概略円筒状の真空槽12を備えている。この真空槽12は、耐熱性および耐腐食性を有する金属製、例えばステンレス製であり、図には示さないが、電気的な安定性を図るべく、基準電位としての接地電位に接続されている。そして、この真空槽12内の上部に、概略円板状のターゲット14を含むカソードユニット16が設けられており、このカソードユニット16の本体内には、磁界印加手段としての永久磁石ユニット18が設けられている。なお、ターゲット14は、スパッタ面を下方に向けた状態で設けられており、このターゲット14の背面に近接して、永久磁石ユニット18が設けられている。

【0020】

カソードユニット16は、ターゲット14のスパッタ面を露出させた状態で、防護用の概略円筒状のシールドカバー20によって覆われている。そして、ターゲット14のスパッタ面の近傍に、後述するプラズマ22を発生させるのに必要かつ十分な空間24が形成されるように、当該ターゲット14を含むカソードユニット16全体が、シールドカバー20の外側から、概略円筒状の差圧シールド26によってさらに覆われている。なお、シールドカバー20および差圧シールド26もまた、耐熱性および耐腐食性を有する金属製、例えばステンレス製であり、真空槽12(の壁面)を介して、接地電位に接続されている。

【0021】

差圧シールド26には、その下方からターゲット14のスパッタ面を臨むことのできるように、円形の貫通孔28が設けられており、この貫通孔28は、当該ターゲット14のスパッタ面と同心関係にある。また、差圧シールド26の側壁には、真空槽12の外部から直接的に当該差圧シールド26内に、つまり空間24内に、後述する放電用ガスとしてのアルゴン(Ar)ガスを導入するためのガス導入管30が設けられている。

【0022】

一方、真空槽12内の下部には、基板台32が設けられている。そして、この基板台32の上に、被処理物としての基板34が、被処理面を真上に向けた状態で載置される。なお、基板34が、例えば円板状のものである場合には、当該基板34は、上述の差圧シールド26の貫通孔28と同心となるように配置される。また、基板34が、例えば方形板状のような非円板状のものである場合には、その中心が当該差圧シールド26の貫通孔28の中心と略一致するように配置される。要するに、基板34は、その被処理面が、差圧シールド26の貫通孔28を介して、ターゲット14のスパッタ面と真っ直ぐに対向するように、配置される。

【0023】

さらに、基板34の上方であって、差圧シールド26の下方には、当該差圧シールド26の貫通孔28よりも大きな入射面(および出射面)を有するコリメータ36が設けられている。このコリメータ36は、例えば図2に示すように、円筒状の金属筒がハニカム状に並べられたものであり、当該金属筒が垂直方向に延伸するように配置される。なお、図2のうち、左側のものは、金属筒の孔径が16[mm]であり、長さ寸法が50[mm]のものであり、右側のものは、当該金属筒の孔径が10[mm]であり、長さ寸法が50[mm]のものである。この金属筒の孔径および長さ寸法は、成膜処理時の諸状況に応じて、適宜に定められる。このコリメータ36もまた、接地電位に接続されている。

【0024】

図1に戻って、真空槽12の下部に近い当該真空槽12の側壁には、排気口38が設けられている。そして、この排気口38に、図示しない排気手段としての真空ポンプが取り付けられ、この真空ポンプによって、真空槽12内が排気され、特に当該真空槽12内の基板34が配置されている空間40が優先的に排気される。

【0025】

このように構成されたスパッタリング装置10によれば、次のようにして成膜処理が行われる。

【0026】

即ち、まず、真空槽12の排気口38に取り付けられた真空ポンプによって、当該真空槽12内が、例えば0.01[Pa]程度の高真空状態にまで排気される。そして、この排気後に、基板34を含む基板台32が陽極(アノード)とされ、ターゲット14を含むカソードユニット16が陰極(カソード)とされ、これら両者間に直流電力が印加される。この状態で、ガス導入管30を介して、差圧シールド26内の空間24にアルゴンガスが導入されると、このアルゴンガスの粒子が放電(電離)して、当該空間24にプラズマ22が発生する。そして、このプラズマ22内のアルゴンイオンがターゲット14のスパッタ面に衝突することで、そのスパッタ面から当該ターゲット14の構成物質が被膜粒子(分子または原子)として叩き出される。この叩き出された被膜粒子は、差圧シールド22の貫通孔28を介して、基板34が配置されている側の空間40に飛翔し、さらに、コリメータ36を介して、基板34の被処理面に入射される。この基板34の被処理面に入射された被膜粒子が堆積することで、当該被処理面に被膜が生成される。

【0027】

ところで、本実施形態における基板34は、リフトオフ加工を前提とするものであり、その被処理面(表面)には、図3(a)に示すように、縦断面が逆テーパ状(逆台形状)の、要するにアンダーカット部を有する(言い換えればオーバハング部を有する)、逆パターン50,50,…が、公知のフォトレジスト法等によって予め形成されている。そして、この逆パターン50,50,…を含む基板34の被処理面に上述の要領で成膜処理が施されることによって、図3(b)に示すように、当該逆パターン50,50,…上に被膜52,52,…が生成されると共に、これらの逆パターン50,50,…間の基板34の被処理面が露出した部分にも同様の被膜54,54,…が生成される。そして、エッチング処理が施されることによって、逆パターン50,50,…上の被膜52,52,…が、当該逆パターン50,50,…と一緒に除去される。この結果、図3(c)に示すように、基板34の被処理面に直接的に生成された被膜54,54,…のみが残り、これらの被膜54,54,…が目的とするパターンとなる。

【0028】

この図3(c)に倣って、上述した従来技術によるリフトオフ後の目的パターン54,54,…を図示すると、例えば図4のようになる。即ち、当該目的パターン54,54,…それぞれのエッジ部分(端縁)に、上方に向かって突出したバリ56,56,…が残る。これは、成膜処理時にプラズマ22のエネルギを受けた被膜粒子が、基板34に付着した後に、当該基板34上を移動して、逆パターン50,50,…のアンダーカット部の奥にまで回り込むためであると、推察される。また、このバリ56,56,…が上方に向かって突出した形状となるのは、被膜粒子が逆パターン50,50,…のアンダーカット部を這い上がった形跡であると、推察される。この基板34に付着した被膜粒子が当該基板34上を移動するのは、上述したように、真空蒸着法には見られない、スパッタリング法特有の性質である。

【0029】

これに対して、本実施形態によれば、図3(c)に示したように、リフトオフ後の目的パターン54,54,…にバリ56,56,…は残らない。これは、次の理由による。

【0030】

即ち、図1に示したように、本実施形態に係るスパッタリング装置10においては、真空槽12内が、差圧シールド26内の空間24と、それ以外の空間40とに、隔離(分離)されている。そして、差圧シールド26内の空間24に、ターゲット14を含むカソードユニット16が配置されており、それ以外の空間40に、基板34を含む基板台32が配置されている。さらに、高いエネルギを持つプラズマ22は、差圧シールド26内の空間24に発生し、言い換えれば当該空間24に閉じ込められる。従って、それ以外の空間40へのプラズマ22の影響が低減され、特に当該空間40に配置されている基板34への影響が低減される。この結果、基板34に付着した被膜粒子が当該基板34上を移動するという上述のスパッタリング法特有の性質が抑制され、当該被膜粒子の逆パターン50,50,…のアンダーカット部への回り込みが防止され、ひいてはリフトオフ後にバリ56,56,…が残るという不都合が解消される。

【0031】

なお、本実施形態における成膜処理時の真空槽12内の圧力は、通常よりも低めに設定され、例えば0.1[Pa]以下とされる。具体的には、排気口38が真空槽12の下部に近い位置に設けられていることから、当該排気口38のある空間40の成膜圧力は、例えば0.02[Pa]〜0.05[Pa]とされる。そして、差圧シールド26内の空間24の成膜圧力は、これよりも少し高く、例えば0.08[Pa]〜0.1[Pa]とされる。

【0032】

このように、真空槽12内の成膜圧力が0.1[Pa]以下とされることで、特に基板34が配置されている空間40の成膜圧力が0.02[Pa]〜0.05[Pa]という極めて低めに設定されることで、この空間40における被膜粒子の散乱確率が低減され、当該被膜粒子の平均自由行程が数十[cm]となる。これは、例えば、ターゲット14から基板34までの距離が数十[cm]である場合には、当該ターゲット14から叩き出された被膜粒子が基板34に到達するまでの間にアルゴンガス粒子と衝突する回数が1回以下であることを、意味する。つまり、基板34の被処理面に対する被膜粒子の入射直進性(指向性)が極めて良好であり、これもまた、リフトオフ後にバリ56,56,…が残るという不都合を解消するのに大きく貢献する。

【0033】

これに対して、差圧シールド26内の空間24の成膜圧力は、上述したように0.08[Pa]〜0.1[Pa]と少し高いものの、この0.08[Pa]〜0.1[Pa]という圧力は、プラズマ22の安定化を図る上では、決して十分ではなく、どちらかと言えば不十分である。このような低圧の環境下でも、プラズマ22の安定化を図るべく、本実施形態に係るスパッタリング装置10では、上述したように永久磁石ユニット18が設けられており、いわゆるマグネトロンスパッタリング構成とされている。つまり、この永久磁石ユニット18によって差圧シールド26内の空間24に磁界が印加されることで、当該空間24におけるアルゴンガス粒子の放電効率が向上し、ひいてはプラズマ22の安定化が図られる。なお、通常のスパッタリング法においては、プラズマ22の発生領域の磁束密度が0.02[T]〜0.03[T]とされるが、本実施形態においては、当該プラズマ22の発生領域の磁束密度が0.05[T]〜0.06[T]となるように、比較的に強力な永久磁石ユニット18が用いられる。

【0034】

また、このプラズマ22の発生領域である差圧シールド26内の空間24にアルゴンガスが直接的に供給されるので、当該空間24でのプラズマ22のさらなる安定化が図られる。その一方で、基板34が配置されている空間40へのアルゴンガスの流入が抑えられので、当該基板34へのプラズマ22の影響が低減される。これもまた、基板34に付着した被膜粒子が当該基板34上を移動するというスパッタリング法特有の性質を抑制するのに貢献し、ひいてはリフトオフ後にバリ56,56,…が残るという不都合の解消に寄与する。

【0035】

さらに、ターゲット14と基板34との間にコリメータ36が設けられているので、当該ターゲット14から叩き出された被膜粒子の基板34に対する入射直進性がより一層向上する。そして、言うまでもなく、このこともまた、リフトオフ後にバリ56,56,…が残るのを防止するのに、貢献する。なお、図1に示した構成においては、基板34が設けられている空間40の上方寄りの位置にコリメータ36が設けられているが、このコリメータ36の配置位置は、当該空間40のターゲット14と基板34との間であれば、特段に制限されない。ただし、このコリメータ36は、上述したように接地電位に接続されているので、上方過ぎると、つまりプラズマ22に近過ぎると、当該プラズマ22のエネルギを受けた被膜粒子が、このコリメータを通過し難くなる。従って、コリメータ36は、プラズマ22から適度に離れた位置、例えば差圧シールド26の貫通孔28から5[cm]ほど離れた位置に、設けられるのが、望ましい。

【0036】

なお、ターゲット14から基板34までの距離が長いほど、当該ターゲット14から叩き出された被膜粒子の基板34に対する入射直進性が向上するが、この距離は、これらターゲット14や基板34の大きさ(サイズ)等に合わせて実用的な値に設定され、例えば30[cm]〜60[cm]、好ましくは40[cm]に設定される。

【0037】

本実施形態による成膜処理を含むリフトオフ加工によって実際に形成された目的パターン54の撮影画像を、従来技術によるものと比較して、図5に示す。この図5の左側の特に下段の画像から明らかなように、本実施形態による成膜処理が採用されることによって、バリ56のない美しい目的パターン54が形成される(同図においては、各画像の見易さを確保するために、符号を付していない)。これに対して、従来技術によるものでは、図5の右側の特に下段の画像に示すように、バリ56云々以前に、逆パターン50上の被膜52が除去されずに残片として残っていることが、分かる。これは、逆パターン50上の被膜52がバリ56を介して目的パターン54と結合したことによるものである。なお、このような残片がない他の箇所においても、図6に示すように、バリ56が見受けられる(同図においても、符号を付していない)。

【0038】

以上のように、本実施形態によれば、基板34に付着した被膜粒子が当該基板34上を移動するというスパッタリング法特有の性質が抑制されるので、当該被膜粒子の逆パターン50,50,…のアンダーカット部への回り込みが防止される。この結果、リフトオフ後にバリ56,56,…が残るという不都合が、より確実かつ安定的に解消される。

【0039】

なお、本実施形態で説明した内容は、飽くまでも本発明を実現するための一例であり、本発明を限定するものではない。

【0040】

例えば、図1に示したのとは別の形状の真空槽12が採用されてもよいし、永久磁石ユニット18に代えて電磁石ユニットが採用されてもよい。

【0041】

また、上述した従来技術と同様に、基板34上に生成された被膜の再スパッタを抑制するべく、ターゲット14に印加される電力が低めに設定されてもよく、例えば100[mW/mm2]程度とされてもよい。

【0042】

さらに、図3(a)に示した逆パターン50,50,…は、縦断面が逆テーパ状のものであるが、これに代えて、例えば図7に示すように、縦断面が概略T字状のものが採用されてもよい。

【符号の説明】

【0043】

10 スパッタリング装置

12 真空槽

14 ターゲット

22 プラズマ

24 空間

34 基板

40 空間

【特許請求の範囲】

【請求項1】

リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング装置において、

真空槽内のターゲットが配置されている第1空間と上記基板が配置されている第2空間とを互いに隔離しつつ該ターゲットから叩き出された被膜粒子の該第1空間から該第2空間への飛翔を担保する状態に設けられた隔離手段を具備し、

上記ターゲットから上記被膜粒子を叩き出すためのイオンを含むプラズマを上記第1空間に発生させること、

を特徴とする、スパッタリング装置。

【請求項2】

上記第1空間に磁界を印加する磁界印加手段をさらに備える、

請求項1に記載のスパッタリング装置。

【請求項3】

上記ターゲットと上記基板との間にあって上記第2空間に配置されたコリメータをさらに備える、

請求項1または2に記載のスパッタリング装置。

【請求項4】

上記プラズマを発生させるための放電用ガスが上記第1空間に直接的に供給される、

請求項1ないし3のいずれかに記載のスパッタリング装置。

【請求項5】

上記真空槽内を排気する排気口が上記第2空間に設けられた、

請求項1ないし4のいずれかに記載のスパッタリング装置。

【請求項6】

リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング方法において、

真空槽内のターゲットが配置されている第1空間と上記基板が配置されている第2空間とを互いに隔離しつつ該ターゲットから叩き出された被膜粒子の該第1空間から該第2空間への飛翔を担保する状態に隔離手段を設け、

上記ターゲットから上記被膜粒子を叩き出すためのイオンを含むプラズマを上記第1空間に発生させること、

を特徴とする、スパッタリング方法。

【請求項1】

リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング装置において、

真空槽内のターゲットが配置されている第1空間と上記基板が配置されている第2空間とを互いに隔離しつつ該ターゲットから叩き出された被膜粒子の該第1空間から該第2空間への飛翔を担保する状態に設けられた隔離手段を具備し、

上記ターゲットから上記被膜粒子を叩き出すためのイオンを含むプラズマを上記第1空間に発生させること、

を特徴とする、スパッタリング装置。

【請求項2】

上記第1空間に磁界を印加する磁界印加手段をさらに備える、

請求項1に記載のスパッタリング装置。

【請求項3】

上記ターゲットと上記基板との間にあって上記第2空間に配置されたコリメータをさらに備える、

請求項1または2に記載のスパッタリング装置。

【請求項4】

上記プラズマを発生させるための放電用ガスが上記第1空間に直接的に供給される、

請求項1ないし3のいずれかに記載のスパッタリング装置。

【請求項5】

上記真空槽内を排気する排気口が上記第2空間に設けられた、

請求項1ないし4のいずれかに記載のスパッタリング装置。

【請求項6】

リフトオフ加工のためにアンダーカット部を有する逆パターンが形成された基板の表面にスパッタリング法による成膜処理を施すスパッタリング方法において、

真空槽内のターゲットが配置されている第1空間と上記基板が配置されている第2空間とを互いに隔離しつつ該ターゲットから叩き出された被膜粒子の該第1空間から該第2空間への飛翔を担保する状態に隔離手段を設け、

上記ターゲットから上記被膜粒子を叩き出すためのイオンを含むプラズマを上記第1空間に発生させること、

を特徴とする、スパッタリング方法。

【図1】

【図3】

【図4】

【図7】

【図2】

【図5】

【図6】

【図3】

【図4】

【図7】

【図2】

【図5】

【図6】

【公開番号】特開2011−127161(P2011−127161A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−284960(P2009−284960)

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000192567)神港精機株式会社 (54)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000192567)神港精機株式会社 (54)

【Fターム(参考)】

[ Back to top ]