スパッタリング装置および液晶装置の製造装置

【課題】基板の斜め方向からスパッタリング粒子が供給される反応性のスパッタリング装置において、良好な成膜レートを確保できるスパッタリング装置を提供する。

【解決手段】基板Wを保持する基板ホルダー6を有し基板ホルダー6が搬送可能に設けられた成膜室2と、成膜室2に連通しターゲット10が配置されるスパッタリング室3と、を備え、スパッタリング室3から成膜室2に放出されたスパッタリング粒子と反応ガスとの反応により基板W上に反応生成膜を形成させるスパッタリング装置であって、ターゲット10が基板ホルダー6の搬送経路に対して斜めに配置され、ターゲット10の外周より大きな穴部を有する箱体20がスパッタリング室3に設けられ、箱体20の第1開口部21を通してターゲット10の表面が箱体20の内面を向き、ターゲット10が向かい合う箱体20の面の一部にスパッタリング粒子が通過する第2開口部22が設けられている。

【解決手段】基板Wを保持する基板ホルダー6を有し基板ホルダー6が搬送可能に設けられた成膜室2と、成膜室2に連通しターゲット10が配置されるスパッタリング室3と、を備え、スパッタリング室3から成膜室2に放出されたスパッタリング粒子と反応ガスとの反応により基板W上に反応生成膜を形成させるスパッタリング装置であって、ターゲット10が基板ホルダー6の搬送経路に対して斜めに配置され、ターゲット10の外周より大きな穴部を有する箱体20がスパッタリング室3に設けられ、箱体20の第1開口部21を通してターゲット10の表面が箱体20の内面を向き、ターゲット10が向かい合う箱体20の面の一部にスパッタリング粒子が通過する第2開口部22が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリング装置および液晶装置の製造装置に関する。

【背景技術】

【0002】

従来から、液晶装置などに用いられる配向膜において、信頼性の向上のために無機物の配向膜が検討されている。

この無機物の配向膜(無機配向膜)の製作において、例えば特許文献1に示すような、基板が収容される成膜室と、ターゲットが対向配置されるスパッタリング粒子放出部(スパッタリング室)とを有した対向ターゲット式のスパッタリング装置が用いられている。

対向ターゲット式のスパッタリング装置は、真空槽内に所定の間隔を設けて一対のターゲットを対向配置して対向空間内にプラズマを生成し、この対向空間の側方に配置した基板に薄膜を形成する装置である。

【0003】

近年、配向膜の配向角度を大きくすることが求められており、それには小さな入射角で成膜する必要がある。この場合には対向ターゲット式スパッタリング装置では成膜レートが大きく低下する不具合がある。

対向ターゲット式スパッタリング装置では対向するターゲット表面から斜めに放出されたスパッタリング粒子を利用することになり、ターゲットと基板間の距離が大きくなる浅い入射角での成膜において成膜レートが低下するのは避けられない。

これに対して、マグネトロンスパッタリング方式の装置では、スパッタリング粒子の直進成分が多く、ターゲットと基板間の距離が大きくなっても成膜レートは対向ターゲット式スパッタリング装置ほどには低減せずに成膜が可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−286401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、マグネトロンスパッタリング方式の装置を用いて、反応性スパッタリングを行う場合、反応ガスとスッパッタリング粒子とがスパッタリング室内で反応してしまいターゲット表面に反応生成物が堆積して成膜レートが低下する問題がある。

【課題を解決するための手段】

【0006】

本発明は上記課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例にかかるスパッタリング装置は、基板を保持する基板ホルダーを有し該基板ホルダーが搬送可能に設けられ反応ガスが導入される成膜室と、前記成膜室に連通しターゲットが配置されるスパッタリング室と、を備え、前記スパッタリング室から前記成膜室に放出されたスパッタリング粒子と該反応ガスとの反応により前記基板上に反応生成膜を形成させるスパッタリング装置であって、前記ターゲットが前記基板ホルダーの搬送経路に対して斜めに配置され、前記ターゲットの表面と平行に形成された一面に前記ターゲットの外周より大きな第1開口部を有する箱体が前記スパッタリング室に設けられ、前記箱体の前記第1開口部を通して前記ターゲットの表面が前記箱体の内面を向き、前記ターゲットが向かい合う前記箱体の面の一部に前記スパッタリング粒子が通過する第2開口部が設けられていること特徴とする。

【0008】

この構成によれば、スパッタリングガスをスパッタリング室の箱体内に閉じ込めることができ、かつ、成膜室からの反応ガスが箱体に流入するのを少なくすることができる。

このことから、スパッタリング室における放電状態が安定することに加え、反応ガスがターゲット表面に流入してターゲット表面に反応生成物が堆積することがなく、安定した成膜レートを得ることができる。

また、箱体に設けられた第2開口部により、スパッタリング粒子を選択し、指向性の高いスパッタリング粒子を成膜室に放出できる。

さらに、箱体内部には、成膜に寄与しないスパッタリング粒子が捕捉され、箱体が防着板として機能し、スパッタリングに起因するパーティクルが基板上に到達するのを防止できる。

【0009】

[適用例2]上記適用例にかかるスパッタリング装置において、前記スパッタリング室の前記箱体内に直接スパッタリングガスが供給されることが望ましい。

【0010】

この構成によれば、箱体の内部にスパッタリングガスを充満させることができ、安定した放電状態を維持できる。このため、スパッタリングの成膜レートが安定し膜厚の均一性を確保できる。

【0011】

[適用例3]上記適用例にかかるスパッタリング装置において、前記箱体内へのスパッタリングガスの供給は、前記ターゲットの上方の表面近くより供給されることが望ましい。

【0012】

この構成によれば、スパッタリングガスがターゲットの上方の表面近くより供給されることにより、スパッタリングガスを傾斜したターゲットの表面の上から下に向かって流すことができる。このことから、ターゲットの表面に発生したパーティクルを下方に押し流すことができ、ターゲット上のパーティクルに起因する膜質の低下を防止することができる。

【0013】

[適用例4]上記適用例にかかるスパッタリング装置において、前記成膜室の前記基板ホルダーと前記スパッタリング室の間に、前記スパッタリング粒子の一部を選択して通過させる制御板が設けられていることが望ましい。

【0014】

この構成によれば、箱体の第2開口部から放出されたスパッタリング粒子を制御板によりさらに選択して通過させ、指向性の高いスパッタリング粒子を基板上に到達させることができる。このことで、膜質の良好な成膜が可能となる。

【0015】

[適用例5]本適用例にかかる液晶装置の製造装置は、対向する一対の基板間に挟持された液晶層を備え、少なくとも一方の前記基板の内面側に無機配向膜を形成してなる液晶装置の製造装置であって、上記適用例1乃至4のいずれかに記載のスパッタリング装置を備え、該スパッタリング装置によって前記無機配向膜を形成することを特徴とする。

【0016】

本適用例の液晶装置の製造装置によれば、配向角度が大きい無機配向膜を成膜できるスパッタリング装置を備えているので、特性の良好な無機配向膜を備えた液晶装置を製造できる。

【図面の簡単な説明】

【0017】

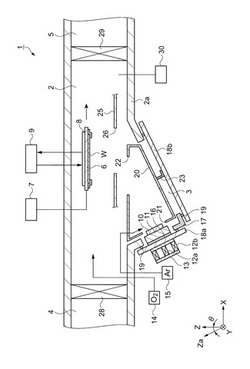

【図1】実施形態のスパッタリング装置の一例を示す概略構成図。

【図2】実施形態のスパッタリング装置にかかる箱体を示す斜視図。

【図3】液晶装置を構成するTFTアレイ基板の平面図。

【図4】液晶装置を説明する液晶装置の模式断面図。

【発明を実施するための形態】

【0018】

以下、本発明を具体化した実施形態について図面に従って説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の寸法の割合を適宜変更している。

(実施形態)

【0019】

図1は本実施形態のスパッタリング装置の一例を示す概略構成図である。図2はスパッタリング装置にかかる箱体を示す斜視図である。スパッタリング装置は、液晶装置の製造装置を構成し、液晶装置の構成部材となる基板上に無機配向膜を成膜するものである。

なお、以下のスパッタリング装置の説明において、便宜上、直交座標系を用いて説明を行う。

図1に示すように、スパッタリング装置1は、基板Wを収容する成膜室2と、プラズマを生成してターゲットからスパッタリング粒子を放出するスパッタリング室3とを備えている。このスパッタリング粒子とは、スパッタリング現象により飛び出してくるターゲットの構成原子をいう。

【0020】

成膜室2には、その室内圧力を制御し、所望の真空度を得るためのロータリーポンプおよびクライオポンプなどから構成される排気制御装置30が接続されている。

そして、成膜室2の室内に収容された基板W上に飛来するスパッタリング粒子と反応して無機配向膜を形成する反応ガスとしての酸素ガスを供給する反応ガス供給手段14を備えている。

反応ガス供給手段14は、排気制御装置30の反対側に接続されており、反応ガス供給手段14から供給される酸素ガスは、成膜室2の−X側から+X側に流動し、後述するスパッタリング室3の上方を経由して排気制御装置30側へ流れるようになっている。

【0021】

成膜室2は、基板Wの被処理面(成膜面)がXY面に平行(水平)になるようにして保持する基板ホルダー6を有している。この基板ホルダー6には、基板ホルダー6を搬送する移動手段7が接続されている。移動手段7による基板Wの搬送は、図1においてX軸方向に平行に一定速度で搬送可能となっており、スパッタリング室3から放出されるスパッタリング粒子により基板W上に良質な無機配向膜を形成できるようになっている。

【0022】

また、基板ホルダー6には、保持した基板Wを加熱する加熱手段としてのヒータ(図示せず)が設けられ、さらに、保持した基板Wを冷却するための冷却手段8が設けられている。ヒータは所望の温度に基板ホルダー6を加熱できるように構成されている。一方、冷却手段8は、冷媒循環手段9と接続されており、冷媒循環手段9から供給される冷媒を循環させることにより基板ホルダー6を所望の温度に冷却するように構成されている。

さらに、成膜室2内には基板ホルダー6の移動経路とスパッタリング室との間に、制御板25が配置され、放出されたスパッタリング粒子を選択して通過させるための開口部26が設けられている。

【0023】

また、成膜室2の−X側には基板供給室4が配置され、成膜室2の+X側には基板回収室5が配置されている。基板供給室4および基板回収室5は、それぞれ独立して減圧雰囲気に調整する排気制御装置が接続されている。成膜室2と基板供給室4、基板回収室5とはチャンバー間を気密に閉塞するゲートバルブ28,29を介して接続されている。

【0024】

基板供給室4にて減圧雰囲気で待機していた基板Wは、ゲートバルブ28を開いて成膜室2に搬送され、基板Wが基板供給室4を出て行くと、ゲートバルブ28が閉められる。そして、成膜室2で成膜が終了するとゲートバルブ29が開き、減圧雰囲気に維持された基板回収室5に基板Wが搬送され、基板Wが成膜室2を出て行くと、ゲートバルブ29が閉められる。

このようにして、ゲートバルブ28,29の開閉により成膜室2を大気に解放することなく基板Wの出し入れを行えるように構成されている。

【0025】

スパッタリング室3は、直方体を斜めに切ったような形態であり、この切り口が開放されて成膜室2とスパッタリング室3とが連通するように取り付けられている。

成膜室2は外壁を構成する側板18a,18bを有し、それぞれ取り外し可能に構成されている。側板18a,18bと成膜室2の外壁2aおよびフランジ部17の間には、成膜室2内の気密を保つためにOリング19が備えられ、側板18a,18bが取り付けねじにより締結されている。

【0026】

そして、スパッタリング室3の一面にはターゲット10が設けられている。スパッタリング室3は、成膜室2内部に収容される基板Wの成膜面法線方向(Z方向)に対し、スパッタリング室3内に保持されるターゲット10の面方向(Za方向)が所定の角度θとなるように形成されている。換言すれば、スパッタリング室3内に保持されるターゲット10の面方向(Za方向)と基板ホルダー6の搬送方向(X方向)とのなす角度が所定の角度をなすように形成されている。

【0027】

より具体的には、ターゲット10は所定角度θとして、基板Wの法線方向に対して10°〜60°傾けられた状態に保持されている。

本実施形態では、成膜時に基板ホルダー6の搬送方向は始点が−Xから終点が+X方向に搬送され、ターゲット10の表面が基板ホルダー6の搬送の終点側に向いて配置されている。

また、成膜時におけるターゲット10と基板ホルダー6の間は少なくとも20cm離して配置されるのが好ましい。このようにすれば、スパッタリング粒子の多くが途中で衝突することなく所定の入射角で基板Wに到達することができる。

なお、ターゲット10は、基板W上に形成する無機配向膜の構成物質を含む材料、例えばシリコンからなるものとされる。また、ターゲット10は、Y方向に延びる細長い板状のものが用いられている。

【0028】

ターゲット10は一面が平板状のバッキングプレート11に装着され、バッキングプレート11は成膜室2の外壁を構成する側板18aに取り付けられている。また、側板18aとバッキングプレート11の間には絶縁板16が配置されている。

バッキングプレート11の背面部には内側磁石12a、外側磁石12bおよびヨーク13が設けられている。内側磁石12aと外側磁石12bとは極性が逆向きに配置され、両磁石の端部はヨーク13に連結されている。この磁気回路によりターゲット10表面付近にはターゲット10表面と平行な成分を持つ磁力線が発生する。

【0029】

また、バッキングプレート11は電極の役目をなし、これには直流電源又は高周波電源からなる電源が接続されている。

さらに、バッキングプレート11には図示しないがターゲット10を冷却するための冷却手段が接続されている。

このように、本実施形態のスパッタリング装置1はマグネトロンスパッタリング方式の装置を構成している。

【0030】

スパッタリング室3の空間には箱体20が配置されている。箱体20はスパッタリング室3の内側の壁に沿った形状を有し、その内部には空間が形成されている。

図1、図2に示すように、箱体20はターゲット10の表面とほぼ平行に配置された一面にターゲット10の外周より大きな第1開口部21を有している。この第1開口部21を通してターゲット10の表面が箱体20の内面を向いている。そして、ターゲット10の表面が向く箱体20の面の一部にスパッタリング粒子が通過する第2開口部22が設けられている。

【0031】

箱体20は取り付け部23により側板18bに取り付けられて固定されている。なお、箱体20とスパッタリング室3の内側の壁との隙間から成膜室2に導入される反応ガスが侵入しないようにするために、この隙間をできる限り狭めることが有効である。

箱体20の第2開口部22は、開口する位置および幅を選ぶことで、通過するスパッタリング粒子を規制し、指向性の高いスパッタリング粒子を成膜室2へ放出する。

また、スパッタリング室3には、放電用のアルゴンガスを流入させるスパッタリングガス供給手段15を備えている。アルゴンガスはスパッタリング室3の箱体20の中に直接流入するように箱体20の一部に穴が開けられ、ターゲット10の上方の表面近くより供給されている。このようにして、ターゲット10の表面に発生したパーティクルをアルゴンガスが下方に押し流すことができ、ターゲット10上のパーティクルに起因する成膜される膜質の低下を防止することができる。また、箱体20内に充満したアルゴンガスは、成膜室2に流入するように構成されている。

そして、スパッタリングガスが供給された状態で、各電源から供給される電力により、ターゲット10の上方にプラズマを発生させる。

【0032】

なお、スパッタリング室3の箱体20の容積が成膜室2内の容積よりはるかに小さいことと、成膜室2に接続された排気制御装置30より排気がなされることから、箱体20内の圧力は導入されるスパッタリングガスにより成膜室2内の圧力よりも高くなっており、スパッタリング室3から成膜室2に向かって圧力勾配が生じている。このため、スパッタリングガスがスパッタリング室3から成膜室2に向かって流出する一方、大容積の成膜室2に直接導入される反応ガスが成膜室2からスパッタリング室3へ流入することは難しい。

また、箱体20の第2開口部22から流入しようとする反応ガスは、放出されるスパッタリング粒子と速やかに反応して捕捉され、箱体20の内部に侵入することができない。

【0033】

以上の構成のスパッタリング装置1を用いて基板W上に無機配向膜を形成するには、まず、スパッタリングガス供給手段15からアルゴンガスを導入しつつ、バッキングプレート11に直流または交流の高電圧をかけることで、ターゲット10の上方にプラズマを発生させる。プラズマ雰囲気中のアルゴンイオンをターゲット10に衝突させることで、ターゲット10から配向膜材料(シリコン)をスパッタリング粒子としてたたき出す。さらにターゲット10からたたき出されたスパッタリング粒子のうち、箱体20の第2開口部22を通過するスパッタリング粒子のみを成膜室2側へ放出する。

【0034】

箱体20の第2開口部22から放出されるスパッタリング粒子は入射角度がそろい、指向性の高いスパッタリング粒子となる。そして、これらのスパッタリング粒子は制御板25により、その開口部26からはさらに指向性の高いスパッタリング粒子を基板W上に到達させることができる。

そして、基板Wの面上に斜め方向から飛来したスパッタリング粒子と、成膜室2を流通する酸素ガスとを基板W上で反応させることで、シリコン酸化物からなる配向膜を基板W上に形成する。

このように、スパッタリング装置1によれば、指向性の高いスパッタリング粒子を基板Wに供給し、反応ガスと反応させて一方向に配向した柱状構造を有する無機配向膜を基板W上に形成することができる。

なお、スパッタリング装置1は、スパッタリング粒子の指向性をさらに高める制御板25を設けない構成としてもよい。

【0035】

以上、本実施形態のスパッタリング装置1ではスパッタリングガスをスパッタリング室3の箱体20内に閉じ込めることができ、かつ、成膜室2からの反応ガスが箱体20に流入するのを少なくすることができる。このことから、スパッタリング室における放電状態が安定することに加え、反応ガスがターゲット10表面に流入してターゲット10表面に反応生成物が堆積することがなく、安定した成膜レートを得ることができる。

さらに、箱体20内部には、成膜に寄与しないスパッタリング粒子が捕捉され、箱体が防着板として機能し、スパッタリングに起因するパーティクルが基板W上に到達するのを防止できる。

【0036】

なお、本実施形態では、スパッタリング粒子としてのシリコンを、酸素ガスと反応させることでシリコン酸化物を基板W上に成膜する場合について説明しているが、他のターゲット材料と反応ガスを用いることで酸化物、窒化物などを基板W上に形成することも可能である。

(液晶装置)

【0037】

以下、上記で説明したスパッタリング装置1を用いて製造することができる液晶装置の一例について図面を参照して説明する。

本実施形態の液晶装置は、対向配置されたTFTアレイ基板と、対向基板との間に液晶層を挟持した構成を備えたTFTアクティブマトリクス方式の透過型液晶装置である。

図3は、本実施形態の液晶装置を構成するTFTアレイ基板の平面図である。図4は、液晶装置の模式断面図である。

【0038】

図3に示すように、TFTアレイ基板110は、中央に画像表示領域101が形成されている。画像表示領域101の周縁部にシール材102が配設され、このシール材102によりTFTアレイ基板110と対向基板120とを貼り合わせて、両基板110,120とシール材102とに囲まれる領域内に液晶層(図示せず)が封止される。

シール材102の外側には、走査線に走査信号を供給する走査線駆動回路103と、データ線に画像信号を供給するデータ線駆動回路104とが実装されている。TFTアレイ基板110の端部には外部回路に接続する複数の接続端子106が設けられており、接続端子106には駆動回路103,104から延びる配線が接続されている。また、シール材102の四隅にはTFTアレイ基板110と対向基板120とを電気的に接続する基板間導通部105が設けられており、配線を介して接続端子106と電気的に接続されている。

【0039】

図4に示すように、本実施形態の液晶装置100は、TFTアレイ基板110と、これに対向配置された対向基板120と、これらの間に挟持された液晶層130とを備えて構成されている。

TFTアレイ基板110は、ガラスや石英等の透光性材料からなる基板本体111、及びその内側(液晶層130側)に形成されたTFT(Thin Film Transistor)118、画素電極112、さらにこれを覆う配向下地膜113、無機配向膜114などを備えている。

対向基板120は、ガラスや石英等の透光性材料からなる基板本体121、およびその内側(液晶層130側)に形成された透明導電材料からなる共通電極122、さらにこれを覆う配向下地膜123、無機配向膜124などを備えている。

無機配向膜114,124は、シリコン酸化物(SiO2)により構成されるが、シリコン酸化物に限らず、アルミニウム酸化物、亜鉛酸化物、マグネシウム酸化物、インジウム錫酸化物、あるいはシリコン窒化物、チタン窒化物などにより形成してもよい。

なお、基板本体111,121のそれぞれの外側(液晶層130と反対側)には、偏光板115,125が互いの透過軸を直交させた状態(クロスニコル)で配置されている。

【0040】

以上説明した液晶装置100にあっては、特に無機配向膜114,124として、前述したスパッタリング装置1により形成できる配向性の良好な無機配向膜を備えているので、これらの無機配向膜114,124によって液晶分子のプレチルト角等の配向状態をより良好に制御することができる。そして、高輝度、高コントラストの表示が可能であり、また耐熱性、耐光性に優れた信頼性の高い液晶装置100となる。

また、この液晶装置100を光変調手段として備えたプロジェクターなどに利用することができる。

【符号の説明】

【0041】

1…スパッタリング装置、2…成膜室、2a…外壁、3…スパッタリング室、4…基板供給室、5…基板回収室、6…基板ホルダー、7…移動手段、8…冷却手段、9…冷却循環手段、10…ターゲット、11…バッキングプレート、12a…内側磁石、12b…外側磁石、13…ヨーク、14…反応ガス供給手段、15…スパッタリングガス供給手段、16…絶縁板、17…フランジ部、18a,18b…側板、19…Oリング、20…箱体、21…第1開口部、22…第2開口部、23…取り付け部、25…制御板、26…開口部、28,29…ゲートバルブ、30…排気制御装置、100…液晶装置、101…画像表示領域、102…シール材、103…走査線駆動回路、104…データ線駆動回路、105…基板間導通部、106…接続端子、110…TFTアレイ基板、111…基板本体、112…画素電極、113…配向下地膜、114…無機配向膜、115…偏光板、118…TFT、120…対向基板、121…基板本体、122…共通電極、123…配向下地膜、124…無機配向膜、125…偏光板、130…液晶層。

【技術分野】

【0001】

本発明は、スパッタリング装置および液晶装置の製造装置に関する。

【背景技術】

【0002】

従来から、液晶装置などに用いられる配向膜において、信頼性の向上のために無機物の配向膜が検討されている。

この無機物の配向膜(無機配向膜)の製作において、例えば特許文献1に示すような、基板が収容される成膜室と、ターゲットが対向配置されるスパッタリング粒子放出部(スパッタリング室)とを有した対向ターゲット式のスパッタリング装置が用いられている。

対向ターゲット式のスパッタリング装置は、真空槽内に所定の間隔を設けて一対のターゲットを対向配置して対向空間内にプラズマを生成し、この対向空間の側方に配置した基板に薄膜を形成する装置である。

【0003】

近年、配向膜の配向角度を大きくすることが求められており、それには小さな入射角で成膜する必要がある。この場合には対向ターゲット式スパッタリング装置では成膜レートが大きく低下する不具合がある。

対向ターゲット式スパッタリング装置では対向するターゲット表面から斜めに放出されたスパッタリング粒子を利用することになり、ターゲットと基板間の距離が大きくなる浅い入射角での成膜において成膜レートが低下するのは避けられない。

これに対して、マグネトロンスパッタリング方式の装置では、スパッタリング粒子の直進成分が多く、ターゲットと基板間の距離が大きくなっても成膜レートは対向ターゲット式スパッタリング装置ほどには低減せずに成膜が可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−286401号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、マグネトロンスパッタリング方式の装置を用いて、反応性スパッタリングを行う場合、反応ガスとスッパッタリング粒子とがスパッタリング室内で反応してしまいターゲット表面に反応生成物が堆積して成膜レートが低下する問題がある。

【課題を解決するための手段】

【0006】

本発明は上記課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0007】

[適用例1]本適用例にかかるスパッタリング装置は、基板を保持する基板ホルダーを有し該基板ホルダーが搬送可能に設けられ反応ガスが導入される成膜室と、前記成膜室に連通しターゲットが配置されるスパッタリング室と、を備え、前記スパッタリング室から前記成膜室に放出されたスパッタリング粒子と該反応ガスとの反応により前記基板上に反応生成膜を形成させるスパッタリング装置であって、前記ターゲットが前記基板ホルダーの搬送経路に対して斜めに配置され、前記ターゲットの表面と平行に形成された一面に前記ターゲットの外周より大きな第1開口部を有する箱体が前記スパッタリング室に設けられ、前記箱体の前記第1開口部を通して前記ターゲットの表面が前記箱体の内面を向き、前記ターゲットが向かい合う前記箱体の面の一部に前記スパッタリング粒子が通過する第2開口部が設けられていること特徴とする。

【0008】

この構成によれば、スパッタリングガスをスパッタリング室の箱体内に閉じ込めることができ、かつ、成膜室からの反応ガスが箱体に流入するのを少なくすることができる。

このことから、スパッタリング室における放電状態が安定することに加え、反応ガスがターゲット表面に流入してターゲット表面に反応生成物が堆積することがなく、安定した成膜レートを得ることができる。

また、箱体に設けられた第2開口部により、スパッタリング粒子を選択し、指向性の高いスパッタリング粒子を成膜室に放出できる。

さらに、箱体内部には、成膜に寄与しないスパッタリング粒子が捕捉され、箱体が防着板として機能し、スパッタリングに起因するパーティクルが基板上に到達するのを防止できる。

【0009】

[適用例2]上記適用例にかかるスパッタリング装置において、前記スパッタリング室の前記箱体内に直接スパッタリングガスが供給されることが望ましい。

【0010】

この構成によれば、箱体の内部にスパッタリングガスを充満させることができ、安定した放電状態を維持できる。このため、スパッタリングの成膜レートが安定し膜厚の均一性を確保できる。

【0011】

[適用例3]上記適用例にかかるスパッタリング装置において、前記箱体内へのスパッタリングガスの供給は、前記ターゲットの上方の表面近くより供給されることが望ましい。

【0012】

この構成によれば、スパッタリングガスがターゲットの上方の表面近くより供給されることにより、スパッタリングガスを傾斜したターゲットの表面の上から下に向かって流すことができる。このことから、ターゲットの表面に発生したパーティクルを下方に押し流すことができ、ターゲット上のパーティクルに起因する膜質の低下を防止することができる。

【0013】

[適用例4]上記適用例にかかるスパッタリング装置において、前記成膜室の前記基板ホルダーと前記スパッタリング室の間に、前記スパッタリング粒子の一部を選択して通過させる制御板が設けられていることが望ましい。

【0014】

この構成によれば、箱体の第2開口部から放出されたスパッタリング粒子を制御板によりさらに選択して通過させ、指向性の高いスパッタリング粒子を基板上に到達させることができる。このことで、膜質の良好な成膜が可能となる。

【0015】

[適用例5]本適用例にかかる液晶装置の製造装置は、対向する一対の基板間に挟持された液晶層を備え、少なくとも一方の前記基板の内面側に無機配向膜を形成してなる液晶装置の製造装置であって、上記適用例1乃至4のいずれかに記載のスパッタリング装置を備え、該スパッタリング装置によって前記無機配向膜を形成することを特徴とする。

【0016】

本適用例の液晶装置の製造装置によれば、配向角度が大きい無機配向膜を成膜できるスパッタリング装置を備えているので、特性の良好な無機配向膜を備えた液晶装置を製造できる。

【図面の簡単な説明】

【0017】

【図1】実施形態のスパッタリング装置の一例を示す概略構成図。

【図2】実施形態のスパッタリング装置にかかる箱体を示す斜視図。

【図3】液晶装置を構成するTFTアレイ基板の平面図。

【図4】液晶装置を説明する液晶装置の模式断面図。

【発明を実施するための形態】

【0018】

以下、本発明を具体化した実施形態について図面に従って説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の寸法の割合を適宜変更している。

(実施形態)

【0019】

図1は本実施形態のスパッタリング装置の一例を示す概略構成図である。図2はスパッタリング装置にかかる箱体を示す斜視図である。スパッタリング装置は、液晶装置の製造装置を構成し、液晶装置の構成部材となる基板上に無機配向膜を成膜するものである。

なお、以下のスパッタリング装置の説明において、便宜上、直交座標系を用いて説明を行う。

図1に示すように、スパッタリング装置1は、基板Wを収容する成膜室2と、プラズマを生成してターゲットからスパッタリング粒子を放出するスパッタリング室3とを備えている。このスパッタリング粒子とは、スパッタリング現象により飛び出してくるターゲットの構成原子をいう。

【0020】

成膜室2には、その室内圧力を制御し、所望の真空度を得るためのロータリーポンプおよびクライオポンプなどから構成される排気制御装置30が接続されている。

そして、成膜室2の室内に収容された基板W上に飛来するスパッタリング粒子と反応して無機配向膜を形成する反応ガスとしての酸素ガスを供給する反応ガス供給手段14を備えている。

反応ガス供給手段14は、排気制御装置30の反対側に接続されており、反応ガス供給手段14から供給される酸素ガスは、成膜室2の−X側から+X側に流動し、後述するスパッタリング室3の上方を経由して排気制御装置30側へ流れるようになっている。

【0021】

成膜室2は、基板Wの被処理面(成膜面)がXY面に平行(水平)になるようにして保持する基板ホルダー6を有している。この基板ホルダー6には、基板ホルダー6を搬送する移動手段7が接続されている。移動手段7による基板Wの搬送は、図1においてX軸方向に平行に一定速度で搬送可能となっており、スパッタリング室3から放出されるスパッタリング粒子により基板W上に良質な無機配向膜を形成できるようになっている。

【0022】

また、基板ホルダー6には、保持した基板Wを加熱する加熱手段としてのヒータ(図示せず)が設けられ、さらに、保持した基板Wを冷却するための冷却手段8が設けられている。ヒータは所望の温度に基板ホルダー6を加熱できるように構成されている。一方、冷却手段8は、冷媒循環手段9と接続されており、冷媒循環手段9から供給される冷媒を循環させることにより基板ホルダー6を所望の温度に冷却するように構成されている。

さらに、成膜室2内には基板ホルダー6の移動経路とスパッタリング室との間に、制御板25が配置され、放出されたスパッタリング粒子を選択して通過させるための開口部26が設けられている。

【0023】

また、成膜室2の−X側には基板供給室4が配置され、成膜室2の+X側には基板回収室5が配置されている。基板供給室4および基板回収室5は、それぞれ独立して減圧雰囲気に調整する排気制御装置が接続されている。成膜室2と基板供給室4、基板回収室5とはチャンバー間を気密に閉塞するゲートバルブ28,29を介して接続されている。

【0024】

基板供給室4にて減圧雰囲気で待機していた基板Wは、ゲートバルブ28を開いて成膜室2に搬送され、基板Wが基板供給室4を出て行くと、ゲートバルブ28が閉められる。そして、成膜室2で成膜が終了するとゲートバルブ29が開き、減圧雰囲気に維持された基板回収室5に基板Wが搬送され、基板Wが成膜室2を出て行くと、ゲートバルブ29が閉められる。

このようにして、ゲートバルブ28,29の開閉により成膜室2を大気に解放することなく基板Wの出し入れを行えるように構成されている。

【0025】

スパッタリング室3は、直方体を斜めに切ったような形態であり、この切り口が開放されて成膜室2とスパッタリング室3とが連通するように取り付けられている。

成膜室2は外壁を構成する側板18a,18bを有し、それぞれ取り外し可能に構成されている。側板18a,18bと成膜室2の外壁2aおよびフランジ部17の間には、成膜室2内の気密を保つためにOリング19が備えられ、側板18a,18bが取り付けねじにより締結されている。

【0026】

そして、スパッタリング室3の一面にはターゲット10が設けられている。スパッタリング室3は、成膜室2内部に収容される基板Wの成膜面法線方向(Z方向)に対し、スパッタリング室3内に保持されるターゲット10の面方向(Za方向)が所定の角度θとなるように形成されている。換言すれば、スパッタリング室3内に保持されるターゲット10の面方向(Za方向)と基板ホルダー6の搬送方向(X方向)とのなす角度が所定の角度をなすように形成されている。

【0027】

より具体的には、ターゲット10は所定角度θとして、基板Wの法線方向に対して10°〜60°傾けられた状態に保持されている。

本実施形態では、成膜時に基板ホルダー6の搬送方向は始点が−Xから終点が+X方向に搬送され、ターゲット10の表面が基板ホルダー6の搬送の終点側に向いて配置されている。

また、成膜時におけるターゲット10と基板ホルダー6の間は少なくとも20cm離して配置されるのが好ましい。このようにすれば、スパッタリング粒子の多くが途中で衝突することなく所定の入射角で基板Wに到達することができる。

なお、ターゲット10は、基板W上に形成する無機配向膜の構成物質を含む材料、例えばシリコンからなるものとされる。また、ターゲット10は、Y方向に延びる細長い板状のものが用いられている。

【0028】

ターゲット10は一面が平板状のバッキングプレート11に装着され、バッキングプレート11は成膜室2の外壁を構成する側板18aに取り付けられている。また、側板18aとバッキングプレート11の間には絶縁板16が配置されている。

バッキングプレート11の背面部には内側磁石12a、外側磁石12bおよびヨーク13が設けられている。内側磁石12aと外側磁石12bとは極性が逆向きに配置され、両磁石の端部はヨーク13に連結されている。この磁気回路によりターゲット10表面付近にはターゲット10表面と平行な成分を持つ磁力線が発生する。

【0029】

また、バッキングプレート11は電極の役目をなし、これには直流電源又は高周波電源からなる電源が接続されている。

さらに、バッキングプレート11には図示しないがターゲット10を冷却するための冷却手段が接続されている。

このように、本実施形態のスパッタリング装置1はマグネトロンスパッタリング方式の装置を構成している。

【0030】

スパッタリング室3の空間には箱体20が配置されている。箱体20はスパッタリング室3の内側の壁に沿った形状を有し、その内部には空間が形成されている。

図1、図2に示すように、箱体20はターゲット10の表面とほぼ平行に配置された一面にターゲット10の外周より大きな第1開口部21を有している。この第1開口部21を通してターゲット10の表面が箱体20の内面を向いている。そして、ターゲット10の表面が向く箱体20の面の一部にスパッタリング粒子が通過する第2開口部22が設けられている。

【0031】

箱体20は取り付け部23により側板18bに取り付けられて固定されている。なお、箱体20とスパッタリング室3の内側の壁との隙間から成膜室2に導入される反応ガスが侵入しないようにするために、この隙間をできる限り狭めることが有効である。

箱体20の第2開口部22は、開口する位置および幅を選ぶことで、通過するスパッタリング粒子を規制し、指向性の高いスパッタリング粒子を成膜室2へ放出する。

また、スパッタリング室3には、放電用のアルゴンガスを流入させるスパッタリングガス供給手段15を備えている。アルゴンガスはスパッタリング室3の箱体20の中に直接流入するように箱体20の一部に穴が開けられ、ターゲット10の上方の表面近くより供給されている。このようにして、ターゲット10の表面に発生したパーティクルをアルゴンガスが下方に押し流すことができ、ターゲット10上のパーティクルに起因する成膜される膜質の低下を防止することができる。また、箱体20内に充満したアルゴンガスは、成膜室2に流入するように構成されている。

そして、スパッタリングガスが供給された状態で、各電源から供給される電力により、ターゲット10の上方にプラズマを発生させる。

【0032】

なお、スパッタリング室3の箱体20の容積が成膜室2内の容積よりはるかに小さいことと、成膜室2に接続された排気制御装置30より排気がなされることから、箱体20内の圧力は導入されるスパッタリングガスにより成膜室2内の圧力よりも高くなっており、スパッタリング室3から成膜室2に向かって圧力勾配が生じている。このため、スパッタリングガスがスパッタリング室3から成膜室2に向かって流出する一方、大容積の成膜室2に直接導入される反応ガスが成膜室2からスパッタリング室3へ流入することは難しい。

また、箱体20の第2開口部22から流入しようとする反応ガスは、放出されるスパッタリング粒子と速やかに反応して捕捉され、箱体20の内部に侵入することができない。

【0033】

以上の構成のスパッタリング装置1を用いて基板W上に無機配向膜を形成するには、まず、スパッタリングガス供給手段15からアルゴンガスを導入しつつ、バッキングプレート11に直流または交流の高電圧をかけることで、ターゲット10の上方にプラズマを発生させる。プラズマ雰囲気中のアルゴンイオンをターゲット10に衝突させることで、ターゲット10から配向膜材料(シリコン)をスパッタリング粒子としてたたき出す。さらにターゲット10からたたき出されたスパッタリング粒子のうち、箱体20の第2開口部22を通過するスパッタリング粒子のみを成膜室2側へ放出する。

【0034】

箱体20の第2開口部22から放出されるスパッタリング粒子は入射角度がそろい、指向性の高いスパッタリング粒子となる。そして、これらのスパッタリング粒子は制御板25により、その開口部26からはさらに指向性の高いスパッタリング粒子を基板W上に到達させることができる。

そして、基板Wの面上に斜め方向から飛来したスパッタリング粒子と、成膜室2を流通する酸素ガスとを基板W上で反応させることで、シリコン酸化物からなる配向膜を基板W上に形成する。

このように、スパッタリング装置1によれば、指向性の高いスパッタリング粒子を基板Wに供給し、反応ガスと反応させて一方向に配向した柱状構造を有する無機配向膜を基板W上に形成することができる。

なお、スパッタリング装置1は、スパッタリング粒子の指向性をさらに高める制御板25を設けない構成としてもよい。

【0035】

以上、本実施形態のスパッタリング装置1ではスパッタリングガスをスパッタリング室3の箱体20内に閉じ込めることができ、かつ、成膜室2からの反応ガスが箱体20に流入するのを少なくすることができる。このことから、スパッタリング室における放電状態が安定することに加え、反応ガスがターゲット10表面に流入してターゲット10表面に反応生成物が堆積することがなく、安定した成膜レートを得ることができる。

さらに、箱体20内部には、成膜に寄与しないスパッタリング粒子が捕捉され、箱体が防着板として機能し、スパッタリングに起因するパーティクルが基板W上に到達するのを防止できる。

【0036】

なお、本実施形態では、スパッタリング粒子としてのシリコンを、酸素ガスと反応させることでシリコン酸化物を基板W上に成膜する場合について説明しているが、他のターゲット材料と反応ガスを用いることで酸化物、窒化物などを基板W上に形成することも可能である。

(液晶装置)

【0037】

以下、上記で説明したスパッタリング装置1を用いて製造することができる液晶装置の一例について図面を参照して説明する。

本実施形態の液晶装置は、対向配置されたTFTアレイ基板と、対向基板との間に液晶層を挟持した構成を備えたTFTアクティブマトリクス方式の透過型液晶装置である。

図3は、本実施形態の液晶装置を構成するTFTアレイ基板の平面図である。図4は、液晶装置の模式断面図である。

【0038】

図3に示すように、TFTアレイ基板110は、中央に画像表示領域101が形成されている。画像表示領域101の周縁部にシール材102が配設され、このシール材102によりTFTアレイ基板110と対向基板120とを貼り合わせて、両基板110,120とシール材102とに囲まれる領域内に液晶層(図示せず)が封止される。

シール材102の外側には、走査線に走査信号を供給する走査線駆動回路103と、データ線に画像信号を供給するデータ線駆動回路104とが実装されている。TFTアレイ基板110の端部には外部回路に接続する複数の接続端子106が設けられており、接続端子106には駆動回路103,104から延びる配線が接続されている。また、シール材102の四隅にはTFTアレイ基板110と対向基板120とを電気的に接続する基板間導通部105が設けられており、配線を介して接続端子106と電気的に接続されている。

【0039】

図4に示すように、本実施形態の液晶装置100は、TFTアレイ基板110と、これに対向配置された対向基板120と、これらの間に挟持された液晶層130とを備えて構成されている。

TFTアレイ基板110は、ガラスや石英等の透光性材料からなる基板本体111、及びその内側(液晶層130側)に形成されたTFT(Thin Film Transistor)118、画素電極112、さらにこれを覆う配向下地膜113、無機配向膜114などを備えている。

対向基板120は、ガラスや石英等の透光性材料からなる基板本体121、およびその内側(液晶層130側)に形成された透明導電材料からなる共通電極122、さらにこれを覆う配向下地膜123、無機配向膜124などを備えている。

無機配向膜114,124は、シリコン酸化物(SiO2)により構成されるが、シリコン酸化物に限らず、アルミニウム酸化物、亜鉛酸化物、マグネシウム酸化物、インジウム錫酸化物、あるいはシリコン窒化物、チタン窒化物などにより形成してもよい。

なお、基板本体111,121のそれぞれの外側(液晶層130と反対側)には、偏光板115,125が互いの透過軸を直交させた状態(クロスニコル)で配置されている。

【0040】

以上説明した液晶装置100にあっては、特に無機配向膜114,124として、前述したスパッタリング装置1により形成できる配向性の良好な無機配向膜を備えているので、これらの無機配向膜114,124によって液晶分子のプレチルト角等の配向状態をより良好に制御することができる。そして、高輝度、高コントラストの表示が可能であり、また耐熱性、耐光性に優れた信頼性の高い液晶装置100となる。

また、この液晶装置100を光変調手段として備えたプロジェクターなどに利用することができる。

【符号の説明】

【0041】

1…スパッタリング装置、2…成膜室、2a…外壁、3…スパッタリング室、4…基板供給室、5…基板回収室、6…基板ホルダー、7…移動手段、8…冷却手段、9…冷却循環手段、10…ターゲット、11…バッキングプレート、12a…内側磁石、12b…外側磁石、13…ヨーク、14…反応ガス供給手段、15…スパッタリングガス供給手段、16…絶縁板、17…フランジ部、18a,18b…側板、19…Oリング、20…箱体、21…第1開口部、22…第2開口部、23…取り付け部、25…制御板、26…開口部、28,29…ゲートバルブ、30…排気制御装置、100…液晶装置、101…画像表示領域、102…シール材、103…走査線駆動回路、104…データ線駆動回路、105…基板間導通部、106…接続端子、110…TFTアレイ基板、111…基板本体、112…画素電極、113…配向下地膜、114…無機配向膜、115…偏光板、118…TFT、120…対向基板、121…基板本体、122…共通電極、123…配向下地膜、124…無機配向膜、125…偏光板、130…液晶層。

【特許請求の範囲】

【請求項1】

基板を保持する基板ホルダーを有し該基板ホルダーが搬送可能に設けられ反応ガスが導入される成膜室と、前記成膜室に連通しターゲットが配置されるスパッタリング室と、を備え、前記スパッタリング室から前記成膜室に放出されたスパッタリング粒子と該反応ガスとの反応により前記基板上に反応生成膜を形成させるスパッタリング装置であって、

前記ターゲットが前記基板ホルダーの搬送経路に対して斜めに配置され、

前記ターゲットの表面と平行に形成された一面に前記ターゲットの外周より大きな第1開口部を有する箱体が前記スパッタリング室に設けられ、前記箱体の前記第1開口部を通して前記ターゲットの表面が前記箱体の内面を向き、前記ターゲットが向かい合う前記箱体の面の一部に前記スパッタリング粒子が通過する第2開口部が設けられていること特徴とするスパッタリング装置。

【請求項2】

請求項1に記載のスパッタリング装置において、

前記スパッタリング室の前記箱体内に直接スパッタリングガスが供給されることを特徴とするスパッタリング装置。

【請求項3】

請求項2に記載のスパッタリング装置において、

前記箱体内へのスパッタリングガスの供給は、前記ターゲットの上方の表面近くより供給されることを特徴とするスパッタリング装置。

【請求項4】

請求項1乃至3のいずれか一項に記載のスパッタリング装置において、

前記成膜室の前記基板ホルダーと前記スパッタリング室の間に、前記スパッタリング粒子の一部を選択して通過させる制御板が設けられていることを特徴とするスパッタリング装置。

【請求項5】

対向する一対の基板間に挟持された液晶層を備え、少なくとも一方の前記基板の内面側に無機配向膜を形成してなる液晶装置の製造装置であって、

請求項1乃至4のいずれか一項に記載のスパッタリング装置を備え、該スパッタリング装置によって前記無機配向膜を形成することを特徴とする液晶装置の製造装置。

【請求項1】

基板を保持する基板ホルダーを有し該基板ホルダーが搬送可能に設けられ反応ガスが導入される成膜室と、前記成膜室に連通しターゲットが配置されるスパッタリング室と、を備え、前記スパッタリング室から前記成膜室に放出されたスパッタリング粒子と該反応ガスとの反応により前記基板上に反応生成膜を形成させるスパッタリング装置であって、

前記ターゲットが前記基板ホルダーの搬送経路に対して斜めに配置され、

前記ターゲットの表面と平行に形成された一面に前記ターゲットの外周より大きな第1開口部を有する箱体が前記スパッタリング室に設けられ、前記箱体の前記第1開口部を通して前記ターゲットの表面が前記箱体の内面を向き、前記ターゲットが向かい合う前記箱体の面の一部に前記スパッタリング粒子が通過する第2開口部が設けられていること特徴とするスパッタリング装置。

【請求項2】

請求項1に記載のスパッタリング装置において、

前記スパッタリング室の前記箱体内に直接スパッタリングガスが供給されることを特徴とするスパッタリング装置。

【請求項3】

請求項2に記載のスパッタリング装置において、

前記箱体内へのスパッタリングガスの供給は、前記ターゲットの上方の表面近くより供給されることを特徴とするスパッタリング装置。

【請求項4】

請求項1乃至3のいずれか一項に記載のスパッタリング装置において、

前記成膜室の前記基板ホルダーと前記スパッタリング室の間に、前記スパッタリング粒子の一部を選択して通過させる制御板が設けられていることを特徴とするスパッタリング装置。

【請求項5】

対向する一対の基板間に挟持された液晶層を備え、少なくとも一方の前記基板の内面側に無機配向膜を形成してなる液晶装置の製造装置であって、

請求項1乃至4のいずれか一項に記載のスパッタリング装置を備え、該スパッタリング装置によって前記無機配向膜を形成することを特徴とする液晶装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−17034(P2011−17034A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−160497(P2009−160497)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月7日(2009.7.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]