スパッタリング装置とカルコゲン化合物スパッタリング蒸着方法、およびこれを利用した相変化記憶素子形成方法

【課題】良好な特性を有するカルコゲン化合物薄膜を形成するスパッタリング蒸着装置およびそれを利用したカルコゲン化合物薄膜形成方法の提供。

【解決手段】カルコゲン化合物ターゲット及び基板にマイナスの値とプラスの値の間をスイッチングするパルス直流バイアスを提供する。マイナスの直流バイアスが供給されるときに、カルコゲン化合物ターゲットから構成元素がスパッタされて、反応ガスと結合して基板上にカルコゲン化合物薄膜が形成される。プラスの直流バイアスが供給されるときに、カルコゲン化合物ターゲット表面に局所的に蓄積された不活性ガスイオンがカルコゲン化合物ターゲットから離脱される。不活性ガスの蓄積による放電がなく、不純物ドーピング濃度が増加したカルコゲン化合物薄膜を形成することができ、カルコゲン化合物薄膜の比抵抗を増加できる。

【解決手段】カルコゲン化合物ターゲット及び基板にマイナスの値とプラスの値の間をスイッチングするパルス直流バイアスを提供する。マイナスの直流バイアスが供給されるときに、カルコゲン化合物ターゲットから構成元素がスパッタされて、反応ガスと結合して基板上にカルコゲン化合物薄膜が形成される。プラスの直流バイアスが供給されるときに、カルコゲン化合物ターゲット表面に局所的に蓄積された不活性ガスイオンがカルコゲン化合物ターゲットから離脱される。不活性ガスの蓄積による放電がなく、不純物ドーピング濃度が増加したカルコゲン化合物薄膜を形成することができ、カルコゲン化合物薄膜の比抵抗を増加できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスパッタリング方法及びその装置に係わり、さらに詳細にはカルコゲン化合物のDCスパッタリング装置及びその方法、またこれを利用した相変化記憶素子形成方法に関する。

【背景技術】

【0002】

基板上に薄膜を形成する方法としてDCスパッタリング蒸着方法が広く知られている。DCスパッタリング蒸着方法は、多様な産業分野に適用されており、特に半導体製造工程で広く適用されている。一般のDCスパッタリング蒸着方法は、反応チャンバ上部に薄膜材料になるターゲットを配置し、下部には基板を位置させ、反応チャンバ内部を真空にした状態で、ターゲットを陰極、基板を陽極にしてDC電圧を印加し、アルゴンガスを注入することでアルゴンがイオン化され、陰極であるターゲットに加速化されて衝突することによって、ターゲットの元素がスパッタされて陽極がある基板の表面に付着する原理を利用する。

【0003】

半導体製造工程で形成される薄膜は、絶縁性薄膜と導電性薄膜に大きく分けられる。導電性薄膜の例としては、アルミニウム膜、銅膜、チタン膜などの金属薄膜またはこれらの窒化物である金属窒化膜、または導電性金属酸化膜などがある。絶縁性薄膜としては、酸化膜、窒化膜、カルコゲン化合物などを含む薄膜があり、カルコゲン化合物は相変化記憶素子で二つの電極の間に介在する薄膜である。

【0004】

このような導電性または絶縁性薄膜をDCスパッタリング蒸着で形成する場合、ターゲットにアーク(arc)が生じる虞がある。例えば、導電性薄膜をスパッタリング蒸着で形成する場合においては、ターゲット表面が汚染されて、その表面の一部に絶縁性薄膜が形成され、ターゲット表面にマイナスの高電圧が印加されれば、ここにアルゴンイオンが蓄積される。一方、絶縁性薄膜をスパッタリング蒸着で形成する場合においては、絶縁性ターゲットにマイナスの高電圧が印加されれば、基板の表面にアルゴンイオンが蓄積される。このようにターゲット表面に蓄積されたアルゴンイオンによってアークが発生され、これによってターゲットの一部が溶けて基板の表面に付着する。特に、カルコゲン化合物のように、融点が金属に比べて低い物質の場合、アーク発生は深刻な結果をもたらすことになる。

【0005】

カルコゲン化合物を一般のDCスパッタリング蒸着方法を使用して形成する場合に発生する問題点を添付の図1A及び図1Bを参照して説明する。

【0006】

図1A及び図1Bは、従来のカルコゲン化合物のDCスパッタリング蒸着を示す図である。図1Aに示したように、従来技術によるカルコゲン化合物スパッタリング蒸着システムは、蒸着を要する基板13及びこれを支持する支持台11、前記支持台11に対向するカルコゲン化合物ターゲット15、前記カルコゲン化合物ターゲット15にマイナスの高電圧を印加する直流電源DC供給装置17を具備する。前記支持台11及び基板13は前記カルコゲン化合物ターゲット15との電圧差を作るために接地されている。前記支持台11及び前記カルコゲン化合物ターゲット13の間には不活性ガスであるアルゴン(Ar)ガスが満たされ、前記ターゲット15と前記基板13との間の高い電圧差によってアルゴンガスはプラズマ状態(Ar+)19になる。スパッタリング蒸着工程が進行されれば、大部分のアルゴンイオン(Ar+)19が速い速度でカルコゲン化合物ターゲット15の表面に衝突されて、カルコゲン化合物ターゲット15を構成する粒子M21がカルコゲン化合物ターゲット15から分離されて基板13に蒸着される。

【0007】

しかし、周知のようにカルコゲン化合物は高い比抵抗を示す。すなわち、カルコゲン化合物ターゲット15は絶縁体と類似の性質を示す。したがって、プラズマ状態のアルゴンイオン(Ar+)19のうちの一部がカルコゲン化合物ターゲット15に加えられるマイナスの高電圧によってカルコゲン化合物ターゲット15の表面に局所的に積もり、アルゴンイオン蓄積が惹起される。このようなアルゴン蓄積は工程が進行されることによって継続的に行われ、これによって継続的に蓄積されたアルゴンイオン19a及びターゲットの間に強い電界が形成され、反応チャンバの中に瞬間的な放電(arcing)が発生する。このような放電によって相対的にと融点が低いカルコゲン化合物ターゲット15の一部が溶けて、図1Bに示したように基板13に落ちて、カルコゲン化合物溶融粒子23を形成するようになる。このようなカルコゲン化合物溶融粒子23は、スパッタされて基板13に蒸着される粒子M21とは異なる特性を示す。したがって、所望の特性を有するカルコゲン化合物薄膜を形成しにくくなる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上述の問題点を解決するために案出されたものであり、本発明の一つの目的は、良好な特性を有するカルコゲン化合物薄膜を形成するスパッタリング蒸着装置及びこれを利用したカルコゲン化合物薄膜形成方法を提供することにある。

【0009】

本発明の他の目的は、前記スパッタリング蒸着装置及びこれを利用したカルコゲン化合物薄膜形成方法を利用して相変化記憶素子形成方法を提供することにある。

【課題を解決するための手段】

【0010】

上述の目的を達成するために本発明のスパッタリング蒸着装置は、基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバと、前記支持台及び前記カルコゲン化合物ターゲットの間に連結される直流発生器であり、プラスの電圧及びマイナスの電圧の間をスイングする直流パルスを発生する直流パルス発生器と、前記反応チャンバに連結されるガス供給管であり、不活性ガス及び選択的に前記カルコゲン化合物をドーピングするための反応ガスを供給するガス供給管とを含む。

【0011】

このような本発明のスパッタリング蒸着装置によると、前記カルコゲン化合物ターゲット及び基板にプラスの値及びマイナスの値の間をスイングする直流パルスが提供される。すなわち、前記カルコゲン化合物ターゲットに一定時間の間隔を置いてプラスのバイアス電圧が加えられるようになり、これによって前記カルコゲン化合物ターゲットの表面にプラスの不活性ガスイオンが継続的に蓄積されることが防止される。結果的に、放電(arcing)を防止することができ、前記基板上に良好な特性のカルコゲン化合物薄膜を形成することができる。

【0012】

プラスの値及びマイナスの値の間をスイングするパルス化された直流バイアスによって反応チャンバに流入される不活性ガス(例えばアルゴンガス)はプラズマ状態になり、大部分がプラスイオン状態で存在する。マイナスの直流バイアスが印加される間には、プラス(+)のプラズマ不活性イオン(アルゴンイオン)が高いエネルギーを有してカルコゲン化合物ターゲットに衝突し、これによってカルコゲン化合物ターゲットを構成する元素がスパッタされて基板に蒸着される。マイナスの直流バイアスが印加される間には、カルコゲン化合物ターゲット構成元素のスパッタリングは発生せず、その表面に蓄積されたアルゴンイオンが離脱される。

【0013】

前記ガス供給管を通じて不活性ガスだけではなく、前記カルコゲン化合物薄膜をドーピングするための反応ガスも供給されることが望ましい。この場合、直流パルスによって反応ガスはプラズマ状態になり、大部分がラジカル状態で存在する。前記反応ガスは例えば、窒素ガスである。したがって、形成されるカルコゲン化合物薄膜は窒素元素でドーピングされる。すなわち、前記直流パルスによって前記支持台及びカルコゲン化合物ターゲットの間にアルゴン及び窒素プラズマが生成される。マイナスの直流バイアスが提供される間にプラズマ状態のアルゴンイオン(Ar+)が前記ターゲットに衝突して前記カルコゲン化合物ターゲットを構成する粒子(または元素)がスパッタされて反応チャンバ内の窒素ラジカル(N2*)と反応して前記基板上に蒸着される。

【0014】

ここで、パルス化された直流バイアスを印加せず、一般のマイナスの直流バイアスをカルコゲン化合物ターゲットに印加する場合、窒素ガスによってカルコゲン化合物ターゲットの表面が窒化されてカルコゲン化合物ターゲットに局所的に高い比抵抗領域(絶縁性領域)が発生する。したがって、この場合、アルゴンイオンが高い比抵抗領域に蓄積されて工程が進行されることに従って、その箇所で放電が発生する。しかし、上述のように、本発明によると、周期的にプラスの直流バイアスがカルコゲン化合物ターゲットに印加されるので、アルゴンイオンが放電を起こすのに十分な程度で蓄積される前にカルコゲン化合物ターゲットから離脱される。

【0015】

一方、周期的なプラスの直流バイアスをカルコゲン化合物ターゲットに印加することによって、窒素元素がカルコゲン化合物ターゲットの構成元素と反応を起こすことができる時間が提供され、また直前のマイナスの直流バイアス印加の間、ターゲット表面に蓄積されたアルゴンイオンを離脱させる。すなわち、プラスの直流バイアス印加の間にはターゲット構成元素のスパッタリングは発生せず、直前に起きたマイナスの直流バイアス電圧が印加された間にカルコゲン化合物ターゲットからスパッタされたカルコゲン化合物ターゲットの構成元素及び窒素ラジカルの間の反応が、プラスの直流バイアスが印加される間、続いて発生する。すなわち、周期的なプラスの直流バイアス印加は蒸着速度を減少させるが、反応時間は増加させる。したがって、スパッタされたカルコゲン化合物ターゲットの構成元素及び窒素ラジカルの間の十分な反応が起きるので、結晶が小さくて安定的な窒素元素がドーピングされたカルコゲン化合物薄膜を形成することができる。また、このようにカルコゲン化合物薄膜が小さい結晶からなると、汚染源の浸透または拡散が難しくなる。

【0016】

小さい結晶のカルコゲン化合物薄膜は、相対的に大きい結晶のカルコゲン化合物薄膜に比べてカルコゲン化合物の結晶状態を変化させるために要するリセット/セット電流が減少するようになる。

【0017】

一実施形態において、前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素-Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つで形成される。したがって、形成されるカルコゲン化合物薄膜は、窒素元素、または窒素元素及びシリコン元素、またはシリコン元素でドーピングされる。

【0018】

このような窒素元素及びシリコン元素でドーピングされたカルコゲン化合物は、これら元素がドーピングされないカルコゲン化合物に比べて相対的に小さい結晶を有する。

【0019】

一実施形態において、前記直流電源発生器は、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及び直流パルス変換器を含むが、特別にこれに限定されるのではない。直流バイアス供給源は直流バイアスを供給する。直流パルス変換器は、直流バイアスからプラスの値及びマイナスの値の間をスイングするパルス化された直流バイアスを発生させる機能を果たし、これはよく知られた様々な技術を通じて容易に実現されることができる。

【0020】

例えば、前記直流バイアス供給源で提供される直流バイアスは約100ワット乃至約500ワットの範囲を有する。アルゴンガスは約15乃至100sccmの流量で反応チャンバへ流入され、窒素ガスは10sccm以下の流量で反応チャンバ内部へ流入される。

【0021】

一方、反応チャンバ内部は約0.1乃至約1mTの圧力範囲、100℃乃至350℃の温度範囲に維持される。

【0022】

一実施形態において、前記直流パルス(パルス化された直流バイアス)の周波数は1KHz乃至10MHzの範囲を有し、この際、プラスの電圧持続期間は約1乃至約100μs範囲を有する。すなわち、1/106乃至1/103秒の周期Tを有し、一周期のうちのプラスの電圧持続期間は約1乃至約100msであり、残りの期間はマイナスの電圧が持続する。

【0023】

また、プラスの電圧の大きさはマイナスの電圧の大きさに対して約5乃至95%範囲大きさを有する。

【0024】

以上の本発明のカルコゲン化合物スパッタリング蒸着装置は、ターゲットを適切に変更することによって多様な薄膜蒸着に適用されることができる。

【0025】

上述の目的を達成するための本発明のカルコゲン化合物をスパッタリングで蒸着する方法は、基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバを準備し、前記反応チャンバ内部に不活性ガスを流入させ、前記支持台及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを含む。

【0026】

一実施形態において、前記不活性ガスはアルゴンガスを含む。

【0027】

望ましくは、前記カルコゲン化合物をドーピングさせるための反応ガスを前記反応チャンバに流入させることをさらに含む。前記反応ガスは例えば窒素ガスを含む。

【0028】

前記直流パルスによって前記支持台及びカルコゲン化合物ターゲットの間に前記不活性ガス及び反応ガスによるプラズマが生成される。不活性ガスであるアルゴンプラズマは大部分がイオン状態で存在し、窒素はラジカル状態で存在する。プラズマ状態の不活性ガスイオンが前記ターゲットに衝突して前記カルコゲン化合物ターゲットを構成する粒子がスパッタされ、窒素ラジカルと反応して前記基板上に蒸着される。

【0029】

上述の目的を達成するために本発明の相変化記憶素子形成方法は、半導体基板上に第1電極を形成し、前記第1電極に電気的に接続する窒素元素を含むカルコゲン化合物薄膜をスパッタリング蒸着で形成し、前記カルコゲン化合物薄膜上に上部電極を形成することを含む。この際、前記スパッタリング蒸着は約100℃乃至約350℃の温度範囲でカルコゲン化合物をターゲットにし、スパッタリングガスとしてアルゴンガスを使用し、窒素元素ソースとして窒素ガスを使用し、前記基板及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを含む。

【0030】

前記方法で、前記窒素元素が前記カルコゲン化合物薄膜の構成元素の総原子量に対して約0.25乃至25%含まれるように前記カルコゲン化合物薄膜が形成されることが望ましい。

【0031】

一実施形態において、前記第1電極及び第2電極は、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの組み合わせ膜で形成される。この際、前記窒素元素を含む導電性物質は窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つで形成される。

【0032】

前記相変化記憶素子形成方法は、ソース領域、ドレイン領域及びゲート電極で構成されたトランジスタ、前記ドレイン領域に電気的に連結された下部配線、前記第1電極及び第2電極のうちのいずれか一つの電極に連結される上部金属配線を形成することをさらに含む。この際、前記第1電極及び第2電極のうちの他の一つの電極(すなわち、前記上部金属配線に連結されない電極)は前記ソース領域に電気的に連結される。

【0033】

前記上部配線は、前記第1電極及び第2電極のうちのいずれか一つの電極に直接的に接触して連結されるか、導電性プラグを通じて連結されることができる。

【発明の効果】

【0034】

本発明によると、直流パルスを使用してカルコゲン化合物薄膜スパッタリング蒸着を実行することで、良好な特性を有するカルコゲン化合物薄膜を形成することができる。また小さい結晶を有するカルコゲン化合物薄膜を形成することができる。

【発明を実施するための最良の形態】

【0035】

以上の本発明の目的、他の目的、特徴及び利点は、添付の図と係わる以下の望ましい実施形態を通じて容易に理解されるであろう。しかし、本発明はここで説明される実施形態に限定されず、他の形態に具体化されることもできる。むしろ、ここで紹介される実施形態は開示された内容が徹底して完全になるように、そして当業者に本発明の思想を十分に伝達するために提供されるものである。

【0036】

以下では、添付の図を参照して本発明の望ましい実施形態を詳細に説明する。図において、層(または膜)、パターン及び領域の厚さは、図面を分かり易くするために実際の大きさや比とは異ならせてある。また、層(または膜)が他の層(または膜)または基板“上”にあると(または形成されると)言及される場合には、それは他の層(または膜)または基板上に直接形成されることができるもの、またはそれらの間に第3の層が介在されることもできるものを含む意味である。明細書の全体にわたって同一の参照番号は同一の構成要素を示す。

【0037】

本発明はカルコゲン化合物スパッタリング蒸着装置及び方法に関する。このような本発明は相変化記憶素子形成方法に有用に適用されることができる。周知のように、カルコゲン化合物は、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Seを含む。代表的なカルコゲン化合物として、Ge−Sb−Te(以下「GST」という。)がある。周知のように、カルコゲン化合物はそれに供給される熱(heat)に依存して、その結晶状態が変わる。カルコゲン化合物に供給される熱は電流によって制動されることができ、したがって、供給される電流の大きさ及び供給時間に依存してGSTの結晶状態が変わる。カルコゲン化合物はその結晶状態に従って比抵抗の大きさが異なるので(例えば、結晶状態は比抵抗が低く、非晶質状態は比抵抗が高い。)、互いに異なる論理状態の判別が可能であり、したがって記憶素子として使用されることができる。

【0038】

GSTに大きい振幅の電流パルスを短時間印加して(抵抗加熱)、カルコゲン化合物薄膜の熱を溶融点付近(例えば、約610℃)まで高めてから急速に冷却(例えば、約1ns未満)させれば、熱されたGST部分が非晶質状態になる(リセット状態)。一方、相対的に小さい振幅の電流パルスを長期間印加して(抵抗加熱)GSTの熱を溶融温度より低い結晶温度(例えば、約450℃)で維持して、結晶化させた後、冷却させれば、熱されたGST部分は結晶状態になる(セット状態)。

【0039】

したがって、信頼性ある記憶素子動作特性を確保するためには良好な特性を有するカルコゲン化合物薄膜を形成することが何より重要である。既に記述したように、従来スパッタリング蒸着方法によるカルコゲン化合物薄膜形成方法は、アルゴンイオンがカルコゲン化合物ターゲット表面に局所的に蓄積されて発生する放電問題があった。

【0040】

一方、高集積化に伴って相変化記憶素子のリセット/セット電流を減少させるためにはカルコゲン化合物の結晶の大きさを小さくし、またその比抵抗を可能な限り大きくすることが望ましい。ここに本発明者はカルコゲン化合物に窒素元素、シリコン元素または窒素及びシリコン元素をドーピングすれば、その比抵抗が増加するということを見出した。したがって、窒素または/およびシリコン元素がドーピングされたカルコゲン化合物薄膜を従来の知られたスパッタリング蒸着方法で形成する場合、放電問題はさらに深刻になる。なぜなら、工程中にプラズマ状態の窒素がカルコゲン化合物ターゲット表面に蓄積されてカルコゲン化合物ターゲットの絶縁特性をさらに向上させ、アルゴンイオンの蓄積をさらに増加させるためである。したがって、本発明のカルコゲン化合物スパッタリング蒸着方法は窒素がドーピングされたカルコゲン化合物薄膜形成方法に適用すれば、さらに効果的である。

【0041】

図2は本発明における窒素元素を含むGST(Ge−Sb−Te−N)の比抵抗と窒素元素濃度の関係を示すグラフである。図2で横軸はGSTに含まれた窒素元素の原子%を示し、縦軸は比抵抗Ωcmを示す。図2を参照すると、窒素元素の濃度が増加するに従ってGSTの比抵抗が増加することが分かる。

【0042】

図3は窒素元素がドーピングされていないGe−Sb−Te及び本発明による窒素元素がドーピングされたGe−Sb−Teの比抵抗と熱処理(annealing)温度との関係を示すグラフである。図3で横軸は熱処理温度(℃)を、縦軸は比抵抗(Ωcm)を示す。図3で「●」は本発明による7%の窒素元素を含むGSTの比抵抗を示し、「□」は一般のGSTの比抵抗を示す。図3を参照すると、約400℃の熱処理後、通常のGe−Sb−Teは約2mΩcmに減少したが、本発明の窒素元素を含むGe−Sb−Teの比抵抗は約20mΩcmとして非常に高く測定された。一般のものに比べて約10以上比抵抗が増加したことが分かる。

【0043】

図4は、上述のカルコゲン化合物薄膜を具備する可変抵抗体構造の一例を概略的に示す断面図である。図4で、参照番号119は第1電極を示し、参照番号121はカルコゲン化合物薄膜を示し、参照番号123は第2電極を示す。参照番号115及び参照番号125は各々下部金属間絶縁膜及び上部金属間絶縁膜を示す。参照番号129は上部配線を示し、参照番号128は前記上部配線129と前記第2電極123を電気的に連結させる導電性プラグを示す。前記第1電極119は前記下部金属間絶縁膜115の所定領域を貫通するコンタクトプラグ状であり、前記下部金属間絶縁膜115及び前記第1電極119上に前記カルコゲン化合物薄膜121が前記第1電極119に電気的に接続するように配置され、前記第2電極が前記カルコゲン化合物薄膜121の全面上に配置される。前記導電性プラグ123は前記上部配線間絶縁膜125の所定領域を貫通して前記第2電極123の一部に接触し、前記上部配線129が前記上部絶縁膜125上に配置されて、前記導電性プラグ123に電気的に接続する。

【0044】

前記第1電極119と前記カルコゲン化合物薄膜121の接触する領域は前記第1電極119の直径に依存し、その接触領域で結晶状態の変化が発生する。一方、前記第2電極123は前記カルコゲン化合物薄膜121の全面と接触する。したがって、前記カルコゲン化合物薄膜121を経由して前記二つの電極119、121の間に電流が流れるとき、前記第1電極119及び前記カルコゲン化合物薄膜121の間の接触面積が小さくて、その所の電流密度が増加するので、その所で結晶状態の変化が発生する。なお、図面では、第1電極がコンタクトプラグ形状を有しているが、第2電極がコンタクトプラグ形状を有することができ、また二つの電極がともにコンタクトプラグ形状を有することもできる。前記第1電極119、カルコゲン化合物薄膜121及び第2電極123が可変抵抗体124、すなわち相変化記憶セルを構成する。

【0045】

前記第1電極及び第2電極は、窒素元素を含有する導電性物質、炭素元素を含有する導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、または二つ以上の組み合わせ膜で形成される。前記窒素元素を含む導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つである。炭素元素を含有する導電性物質として、グラファイト(graphite)のような導電性カーボンがある。

【0046】

前記上部配線129と前記第2電極123とを電気的に接続させる前記導電性プラグ128は、前記アルミニウム(Al)、アルミニウム合金(Al―Cu)、アルミニウム−銅−シリコン合金(Al―Cu―Si)、タングステンシリサイド(WSi)、銅(Cu)、タングステンチタン(TiW)、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などで形成されることができる。前記上部配線129は、可変抵抗体124が有している論理情報を伝送するデータライン、すなわち、ビットラインとして作用する。前記上部配線129も前記導電性プラグ127と同様に前記アルミニウム(Al)、アルミニウム合金(Al―Cu)、アルミニウム−銅−シリコン合金(Al―Cu―Si)、タングステンシリサイド(WSi)、銅(Cu)、タングステンチタン(TiW)、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などで形成されることができる。

【0047】

図4で、前記第2電極123は、前記導電性プラグ128及び前記カルコゲン化合物薄膜123の間の反応を防止するバリア層としての役割も果たす。

【0048】

図5は、上述のカルコゲン化合物薄膜を具備する可変抵抗体構造の他の例を概略的に示す断面図である。図5の可変抵抗体は、図4のそれと同一の構造を有し、ただ上部配線との電気的接続が互いに異なるだけである。図5の場合、図示したように、上部配線129が導電性プラグを介さずに直接的に第2電極123に接触する。

【0049】

次に、望ましい実施形態として、本発明によるカルコゲン化合物を蒸着するためのスパッタリング装置に対して図6を参照して説明する。

【0050】

図6に示すように、本発明によるカルコゲン化合物スパッタリング装置300は、対向する基板305及びカルコゲン化合物ターゲット307を具備する反応チャンバ301を含む。カルコゲン化合物ターゲット307及び基板305にプラスの値及びマイナスの値の間をスイングする直流パルスを提供する直流パルス発生器311が、カルコゲン化合物ターゲット307及び基板305の間に連結される。基板305は支持台303によって支持される。望ましくは、カルコゲン化合物ターゲット307の裏にマグネット309が装着されており、これにより、スパッタリング時に、マグネット309があるターゲット307の部位は、反応チャンバ301内の他の部位より高密度のプラズマが形成されて、より多くのターゲット元素が放出されて基板の薄膜蒸着速度が増加する。

【0051】

反応チャンバ301の壁には、不活性ガスとカルコゲン化合物をドーピングするための反応ガスが流入されるガス供給管313が連結されている。また反応チャンバ301内の反応副産物を排出するための排出管315が反応チャンバ301に連結されている。図示しないが、真空ポンプによって反応チャンバ301は高真空状態に維持される。

【0052】

アルゴンガスは約15乃至100sccmの流量でガス供給管313を通じて反応チャンバ301へ流入され、窒素ガスは10sccm以下の流量でガス供給管313を通じて反応チャンバ301内部へ流入される。一方、反応チャンバ内部301は約0.1乃至約1mTの圧力範囲、約100℃乃至350℃の温度範囲に維持される。

【0053】

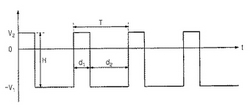

直流パルス発生器311は、ターゲット307と基板305に図7に示したようなプラスの値及びマイナスの値の間をスイングする直流パルスを提供する。このような直流パルスは、直流バイアス供給源311a及び前記直流バイアス供給源311aによる直流電圧を矩形波状のパルス電圧に切り替えるパルス変換器311bによって生成されることができる。直流バイアスを利用してパルス化された直流バイアスを形成する方法は同業界でよく知られているので、詳細な説明を略する。

【0054】

例えば、前記直流バイアス供給源から提供される直流バイアスは約100ワット乃至約500ワットの範囲を有する。

【0055】

前記直流パルスの周波数は約1KHz乃至10MHzの範囲を有し、この際、プラスの電圧V1の持続期間d1は約1乃至約100μsの範囲である。すなわち、1/106乃至1/103μsの周期Tを有し、一周期のうちプラスの電圧V1の持続期間は約1乃至約100μsであり、残りの期間はマイナスの電圧V2が持続される。直流電圧パルスはH=V1+V2の高さを有する。

【0056】

またプラスの電圧V1の大きさは、直流パルス電圧の高さHの約5%乃至95%範囲の大きさである。

【0057】

ガス供給管313を通じてアルゴンのような不活性ガスが反応チャンバ301内へ流入される。反応チャンバ301内のアルゴンガスは、直流パルス発生器311によってターゲット307と基板305に提供される高電圧パルスによってプラズマ状態になる。

【0058】

カルコゲン化合物ターゲット307は、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Seなどより構成されることができる。

【0059】

一方、窒素元素でドーピングされたカルコゲン化合物薄膜を蒸着しようとする場合、ガス供給管313を通じて反応チャンバ301内へ不活性ガスであるアルゴンだけではなく窒素ガスも流入させる。この際、不活性ガスであるアルゴンガスがまたキャリアガスとしても作用することができる。

【0060】

また、シリコン元素でドーピングされたカルコゲン化合物薄膜を蒸着しようとする場合、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siなどをカルコゲン化合物ターゲット307として使用する。同様に、この際、ガス供給管313を通じて不活性ガス及び窒素ガスを同時に反応チャンバ301内へ流入させれば、窒素及びシリコンがドーピングされたカルコゲン化合物薄膜が形成される。

【0061】

ここでカルコゲン化合物薄膜にドーピングされる窒素元素の含量は、ガス供給管313へ流入される窒素ガスの流量を適切に調節することによって容易に制御が可能である。一方、ドーピングされるシリコン元素の含量は、カルコゲン化合物ターゲットに含まれるシリコンの含量を適切に調節することによって容易に制御が可能である。

【0062】

図6に概略的に図示されたスパッタリング装置を使用した本発明によるカルコゲン化合物スパッタリング蒸着方法を、図7、図8A及び図8bを参照して説明する。

【0063】

まず、図7に示すように、ターゲット307と基板305に供給される直流バイアス波形はパルス状の矩形波である。すなわち、周期的にプラスの値V1とマイナスの値−V2の間をスイングするパルス直流電圧がターゲット307と基板305に印加される。この際、パルス直流電圧の周期T及び振動数fは適切に調節され、またプラスのバイアス値V1及びマイナスのバイアス値V2の大きさも適切に調節される。またパルス直流電圧のデューティー比(duty ratio)、すなわち、プラスの電圧V1の持続期間d1及びマイナスの電圧V2の持続期間d2の間の割合も適切に調節されることができ、望ましくは、プラスの電圧V1の持続期間d1がマイナスの電圧V2の持続期間d2より小さくなるように直流パルス電圧を形成する。

【0064】

マイナスのバイアス電圧V2の持続期間d2の間には、図8Aに示したように、プラズマ状態のアルゴンイオン(Ar+)801が高いエネルギーを有し、ターゲット307の表面に衝突し、これによってターゲット307の表面からターゲット307を構成する元素M805がスパッタリングされて基板305に落ちて蒸着される(図8A参照)。

【0065】

プラスのバイアス電圧V1の持続期間d1の間には、図8Bに示したように、マイナスのバイアス電圧V2の持続期間d2の間にターゲット307表面に局所的に蓄積されることができるプラズマ状態のプラス(+)のアルゴンイオン(Ar+)803が静電気的な反発力によってプラスのバイアス電圧が印加されたターゲット307の表面から離脱され、またさらなるアルゴンイオンの蓄積が防止される。この際、プラスのバイアス電圧V1の持続期間d1は、ターゲット307から離れたターゲット構成元素M805が基板305に蒸着されて十分な反応が起きることができる時間を提供する。

【0066】

一方、反応ガスとして窒素元素をガス供給管313を通じて反応チャンバの内部301へ流入させれば、窒素元素でドーピングされたカルコゲン化合物薄膜が形成される。したがって、プラスのバイアス電圧V1の持続期間d1の間、ターゲットから離脱されたカルコゲン化合物の構成元素M805と窒素ラジカルとの間に十分な反応が起きて、小さい結晶を有する窒素元素でドーピングされたカルコゲン化合物薄膜を形成することができる。

【0067】

以上の説明の本発明によると、プラスの値及びマイナスの値の間をスイングする直流パルス電圧を印加することでプラズマ状態のアルゴンイオンがターゲット307の表面に蓄積されることを最小化することができ、また蓄積されたアルゴン803が放電する前にターゲット307の表面から離脱される。したがって、良好な特性のカルコゲン化合物薄膜、また比抵抗が大きく、結晶の大きさが小さい安定的なカルコゲン化合物薄膜を形成することができる。

【0068】

図9及び図10は、本発明によってパルス化された直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜、及び一般の直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜の特性を比較図示するグラフである。

【0069】

ここでカルコゲン化合物薄膜は酸化膜上に約1000ΩÅの厚さで形成されており、一般の直流バイアス及びパルス化された直流バイアスを印加したことを除けば、スパッタリング条件を同一にした。スパッタリングは約200℃の温度、約0.5mTorrの圧力下でアルゴン流量約41sccm、窒素流量約2sccmの条件下で進行された。パルス化された直流バイアスの周波数は40KHzであり、プラスのバイアス持続期間は約5μsであり、プラスのバイアスの高さはパルス高さの15%であった。

【0070】

図9はアルゴン雰囲気での約350℃で約5分間の熱処理前後の比抵抗変化を示し、図10は熱処理後のX線回折パターンを示す。図9において、本発明によるパルス化された直流バイアスを利用した窒素ドーピングカルコゲン化合物は右側に、一般の直流バイアスを利用した窒素ドーピングカルコゲン化合物は左側に示した。図9を参照すると、パルス化された直流バイアスを使用して窒素がドーピングされたカルコゲン化合物薄膜の比抵抗(約4.2kΩ/square)は一般の直流バイアスを使用して、窒素がドーピングされたカルコゲン化合物薄膜の比抵抗(約1.8kΩ/square)に比べてずっと高いということが分かる。また本発明によるパルス化された直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜は、アルゴン雰囲気での約350℃で約5分間の熱処理後にも約1.7kΩ/squareの比抵抗を示し、図10に示したように、カルコゲン化合物薄膜の結晶が面心立方構造FCCを維持することが分かる。一方、一般の直流バイアスを利用した窒素ドーピングカルコゲン化合物薄膜は熱処理後、比抵抗が約130Ω/squareとして、非常に低下することが分かり、カルコゲン化合物薄膜の結晶構造が面心立方構造FCCから六方最密格子HCPに変更されることが分かる。

【0071】

以下では、上述のカルコゲン化合物蒸着装置及び方法によるカルコゲン化合物薄膜の一応用例として、カルコゲン化合物薄膜を利用した相変化記憶素子形成方法に対して説明する。

【0072】

図11乃至図15は、本発明の一実施形態による相変化記憶素子形成方法を説明するための半導体基板の断面図である。

【0073】

まず、図11を参照すると、一般のMOS電界効果トランジスタ(MOSFET)工程を進行して半導体基板100に素子分離領域103及びトランジスタ109を形成する。前記素子分離領域103は、前記半導体基板100に形成された絶縁領域として活性領域を限定し、局所的シリコン酸化工程LOCOSまたはトレンチ工程STIなどによって形成されることができる。前記トランジスタ109は、前記半導体基板100上に形成され、一定の方向に伸びるゲート電極105とその両側の半導体基板101の活性領域に形成されたソース領域107b及びドレイン領域107aで構成される。一方、前記ソース領域107b及び前記ドレイン領域107aの間の活性領域、すなわち、前記ゲート電極105の下の活性領域がチャンネル領域として前記ソース領域107b及び前記ドレイン領域107aの間の電流通路としての役割を果たす。そして、前記ゲート電極105及びチャンネル領域の間にはゲート絶縁膜が介在することはこの分野の通常の知識を持つ者に自明な事実である。続いて、図11に示すように、前記トランジスタ109を完全に覆うように層間絶縁膜111を形成する。前記層間絶縁膜111はシリコン酸化膜で形成され、化学的気相蒸着CVD方法などが使用されて形成されることができる。

【0074】

次に、図12を参照して、下部配線113a工程を説明する。前記下部配線113aは前記トランジスタ109のドレイン領域107aに電気的に接続する導電性配線である。例えば、前記下部配線113aは前記ゲート電極105と平行に伸張されることができる。本実施形態ではデュアルダマシン(dual damascene)工程を使用して前記下部配線113aを形成する。具体的に、前記層間絶縁膜111をパターニングして下部配線が形成される配線溝(interconnection groove)112a及び前記溝112aの一定領域で連続して前記ドレイン領域107aを露出させるコンタクトホール112a'を形成する。続いて、前記溝112a及びコンタクト溝112a'を導電物質で満たして前記ドレイン領域107aに電気的に接続する前記下部配線113aを形成する。この際、本発明によると、前記下部配線113aを形成するとき、同時に前記ソース領域107bに電気的に接続するコンタクトパッド113bも形成する。すなわち、前記配線用溝112a及びコンタクトホール112a'を形成するとき、同時にコンタクトパッド用開口部112b及びここに連続して前記ソース領域107bを露出させるコンタクトホール112b'を形成する。そして、前記溝112a及びコンタクトホール112a'を導電物質で満たすとき、同時に前記開口部112b及びコンタクトホール112b'も同時に前記導電物質で満たされる。

【0075】

ここではデュアルダマシン工程を使用して前記下部配線113a及びコンタクトパッド113bを形成したが、他の方法を使用することもできる。すなわち、前記層間絶縁膜111をパターニングして前記ソース領域107b及びドレイン領域107aを露出させるコンタクトホールを形成した後、前記コンタクトホールを満たすように前記層間絶縁膜111上に導電物質を形成し、続いてパターニング工程を進行することもできる。

【0076】

次に、図13に示すように、前記下部配線113a及びコンタクトパッド113bおよび前記層間絶縁膜111上に下部金属間絶縁膜115を形成する。前記下部金属間絶縁膜115は例えば化学的気相蒸着方法を使用したシリコン酸化膜で形成されることができる。続いて、前記下部金属間絶縁膜115をパターニングして前記コンタクトパッド113bを露出させるコンタクトホール117を形成する。

【0077】

次に、図14に示すように、前記コンタクトパッド113bを露出させるコンタクトホール117の側壁に絶縁性スペーサ118を形成して、コンタクトホール117の直径を減少させる。これにより、第1電極及びカルコゲン化合物薄膜の間の接触面積を写真工程の限界以上に減らすことができる。前記絶縁性スペーサ118は絶縁膜を蒸着した後、エッチングマスクなしに蒸着された絶縁膜に対して再エッチングするエッチバック工程が進行されて形成されることができる。

【0078】

続いて、図14に示すように、前記絶縁性スペーサ118を形成した後、直径が減少したコンタクトホールを導電物質で満たして前記コンタクトパッド113bに電気的に接続する第1電極119を形成する。前記第1電極119は導電物質の蒸着及びこれに対する平坦化工程(例えば、物理化学的研磨工程またはエッチバック工程)を進行して形成されることができる。

【0079】

前記第1電極119としては、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの二つ以上が積層された多層膜を用いることができる。前記第1電極119は化学的気相蒸着法、物理的気相蒸着法(PVD)、原子層蒸着法(ALD)などの膜質蒸着方法を使用して形成されることができる。前記窒素元素を含む導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つである。炭素元素を含む導電性物質として、グラファイト(graphite)のような導電性カーボン(C)がある。

【0080】

続いて、図14に示すように、前記第1電極119を形成した後、前記下部金属間絶縁膜115上にカルコゲン化合物薄膜121及び第2電極膜123を形成する。前記カルコゲン化合物薄膜121は上述のようなスパッタリング装置及び方法を通じて形成され、望ましくは窒素元素を含むように形成される。例えば、前記カルコゲン化合物薄膜121は約0.25乃至25原子%の窒素元素を含むように形成される。

【0081】

Ge−Sb−Teをターゲットにして約10mmTorrのアルゴン、約1mmTorrの窒素、約500ワットのDCパワーで、約100℃乃至350℃の温度範囲で約100Å乃至1000Åの厚さ範囲を有するようにカルコゲン化合物薄膜121を形成する。

【0082】

前記第2電極膜123は、化学的気相蒸着法、物理的気相蒸着法、原子層蒸着法などの方法を使用して形成されることができ、前記第1電極119と同一の物質を使用して形成されることができる。例えば、前記第2導電膜123としては、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの二つ以上が積層された多層膜を用いることができる。

【0083】

次に、図15に示すように、前記第1電極119に電気的に接続するように前記第2電極膜123及びカルコゲン化合物薄膜121をパターニングして可変抵抗体が形成されており、隣接した抵抗体とは電気的に分離されている。

【0084】

後続工程は上部配線工程である。まず、図16に示すように、前記可変抵抗体124を完成した後、前記下部金属間絶縁膜115上に前記可変抵抗体124を覆うように上部金属間絶縁膜125を形成する。前記上部金属間絶縁膜125は、化学的気相蒸着法などを使用して形成されたシリコン酸化膜でありうる。続いて、前記上部金属間絶縁膜125をパターニングして前記可変抵抗体124の第2電極123を露出させるコンタクトホール126を形成する。

【0085】

次に、図17に示すように、前記第2電極123を露出させるコンタクトホール126に導電物質を満たして導電性プラグ127を形成する。続いて、前記導電性プラグ127を含んで前記上部金属間絶縁膜125上に上部配線物質を形成し、これをパターニングして図4に示したように前記導電性プラグ127に電気的に接続される上部配線129を形成する。結局、前記導電プラグ127は前記第2電極123及び前記上部配線129を電気的に連結させる。前記導電プラグ127は、前記第2電極123を露出させるコンタクトホール126を満たすように導電物質を蒸着した後、平坦化工程を進行して形成されることができる。

【0086】

前記導電性プラグ127は、アルミニウム、アルミニウム銅合金、アルミニウム銅シリコン合金、タングステンシリサイド、チタン、タングステン、モリブデン、タンタル、タングステンチタン、銅などで形成されることができ、物理的気相蒸着法、化学的気相蒸着法などを使用することができる。前記上部配線129も前記導電性プラグ127形成に使用される物質と同一のものを使用して形成されることができる。

【0087】

他の方法で、導電性プラグ及び上部配線が一回の工程で形成されることができる。すなわち、前記第2電極123を露出させるコンタクトホール126を形成した後、前記コンタクトホール126及び前記上部金属間絶縁膜125上に導電物質を形成した後、これをパターニングして前記第2電極123に電気的に接続する上部配線を形成する。

【0088】

図18及び図19は、他の実施形態による上部配線及び第2電極の間の電気的連結方法を説明するための断面図である。本実施形態によると、前に説明した方法と異なって第2電極を露出させるコンタクトホール工程を行なわず、第2電極が直接上部配線と接触する。

【0089】

まず、図18を参照すると、図13に示したように可変抵抗体124を形成した後、上部金属間絶縁膜を形成し、続いて、前記上部金属間絶縁膜に対する平坦化工程を進行する。これによって、図18に示したように、上部金属間絶縁膜125は第2電極123と同一の高さを有する。平坦化工程は物理化学的研磨工程またはエッチバック工程を使用して進行される。

【0090】

次に、図19に示すように、前記上部金属間絶縁膜125及び第2電極123上に導電物質を形成した後、これをパターニングして上部配線129を形成する。前記上部配線123は、アルミニウム、アルミニウム銅合金、アルミニウム銅シリコン合金、タングステンシリサイド、チタン、タングステン、モリブデン、タンタル、タングステンチタン、銅などで形成されることができ、物理的気相蒸着法、化学的気相蒸着法などを使用することができる。本実施形態によると、上部配線129が直接前記第2電極123と接触する。

【0091】

以上、本発明に対してその望ましい実施形態を中心に示した。本発明が属する技術分野で通常の知識を持つ者は、本発明がその本質的な特性から逸脱しない範囲で変形された形態に実現されることができることを理解することができるであろう。したがって、ここで開示された実施形態は限定的な観点ではなく、説明的な観点で考慮されなければならない。本発明の範囲は上述の説明ではなく、特許請求の範囲に示しており、それらと同等な範囲内にあるすべての差異は本発明に含まれたものとして解釈されなければならないであろう。

【図面の簡単な説明】

【0092】

【図1A】従来のDCバイアスを利用したスパッタリング方法を説明するための図である。

【図1B】従来のDCバイアスを利用したスパッタリング方法を説明するための図である。

【図2】本発明における窒素元素がドーピングされたGST(Ge−Sb−Te−N)の比抵抗と窒素元素濃度との関係を示すグラフである。

【図3】一般のGe−Sb−Te及び本発明における窒素元素がドーピングされたGSTの比抵抗と熱処理温度との関係を示すグラフである。

【図4】本発明の一実施形態による可変抵抗体を概略的に示す断面図である。

【図5】本発明の他の実施形態による可変抵抗体を概略的に示す断面図である。

【図6】本発明によるスパッタリング蒸着装置を概略的に示す図である。

【図7】図6の直流パルス発生器で生成される電圧波形を概略的に示す図である。

【図8A】本発明によるスパッタリング蒸着方法を説明するための図である。

【図8B】本発明によるスパッタリング蒸着方法を説明するための図である。

【図9】本発明によるパルス化された直流バイアスを使用した場合と一般の直流バイアスを使用した場合における各々形成された窒素ドーピングカルコゲン化合物に対するアルゴン雰囲気での約350℃で約5分間の熱処理前後の比抵抗変化を示す。

【図10】熱処理後の各窒素ドーピングカルコゲン化合物に対するX線回折パターンを示す図である。

【図11】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図12】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図13】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図14】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図15】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図16】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図17】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図18】本発明におけるスパッタリング方法によるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の他の実施形態を説明するための半導体基板の断面図である。

【図19】本発明におけるスパッタリング方法によるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の他の実施形態を説明するための半導体基板の断面図である。

【符号の説明】

【0093】

301 反応チャンバ

303 支持台

305 基板

307 カルコゲン化合物ターゲット

309 マグネット

311 直流パルス発生器

313 ガス供給管

315 排出管

【技術分野】

【0001】

本発明はスパッタリング方法及びその装置に係わり、さらに詳細にはカルコゲン化合物のDCスパッタリング装置及びその方法、またこれを利用した相変化記憶素子形成方法に関する。

【背景技術】

【0002】

基板上に薄膜を形成する方法としてDCスパッタリング蒸着方法が広く知られている。DCスパッタリング蒸着方法は、多様な産業分野に適用されており、特に半導体製造工程で広く適用されている。一般のDCスパッタリング蒸着方法は、反応チャンバ上部に薄膜材料になるターゲットを配置し、下部には基板を位置させ、反応チャンバ内部を真空にした状態で、ターゲットを陰極、基板を陽極にしてDC電圧を印加し、アルゴンガスを注入することでアルゴンがイオン化され、陰極であるターゲットに加速化されて衝突することによって、ターゲットの元素がスパッタされて陽極がある基板の表面に付着する原理を利用する。

【0003】

半導体製造工程で形成される薄膜は、絶縁性薄膜と導電性薄膜に大きく分けられる。導電性薄膜の例としては、アルミニウム膜、銅膜、チタン膜などの金属薄膜またはこれらの窒化物である金属窒化膜、または導電性金属酸化膜などがある。絶縁性薄膜としては、酸化膜、窒化膜、カルコゲン化合物などを含む薄膜があり、カルコゲン化合物は相変化記憶素子で二つの電極の間に介在する薄膜である。

【0004】

このような導電性または絶縁性薄膜をDCスパッタリング蒸着で形成する場合、ターゲットにアーク(arc)が生じる虞がある。例えば、導電性薄膜をスパッタリング蒸着で形成する場合においては、ターゲット表面が汚染されて、その表面の一部に絶縁性薄膜が形成され、ターゲット表面にマイナスの高電圧が印加されれば、ここにアルゴンイオンが蓄積される。一方、絶縁性薄膜をスパッタリング蒸着で形成する場合においては、絶縁性ターゲットにマイナスの高電圧が印加されれば、基板の表面にアルゴンイオンが蓄積される。このようにターゲット表面に蓄積されたアルゴンイオンによってアークが発生され、これによってターゲットの一部が溶けて基板の表面に付着する。特に、カルコゲン化合物のように、融点が金属に比べて低い物質の場合、アーク発生は深刻な結果をもたらすことになる。

【0005】

カルコゲン化合物を一般のDCスパッタリング蒸着方法を使用して形成する場合に発生する問題点を添付の図1A及び図1Bを参照して説明する。

【0006】

図1A及び図1Bは、従来のカルコゲン化合物のDCスパッタリング蒸着を示す図である。図1Aに示したように、従来技術によるカルコゲン化合物スパッタリング蒸着システムは、蒸着を要する基板13及びこれを支持する支持台11、前記支持台11に対向するカルコゲン化合物ターゲット15、前記カルコゲン化合物ターゲット15にマイナスの高電圧を印加する直流電源DC供給装置17を具備する。前記支持台11及び基板13は前記カルコゲン化合物ターゲット15との電圧差を作るために接地されている。前記支持台11及び前記カルコゲン化合物ターゲット13の間には不活性ガスであるアルゴン(Ar)ガスが満たされ、前記ターゲット15と前記基板13との間の高い電圧差によってアルゴンガスはプラズマ状態(Ar+)19になる。スパッタリング蒸着工程が進行されれば、大部分のアルゴンイオン(Ar+)19が速い速度でカルコゲン化合物ターゲット15の表面に衝突されて、カルコゲン化合物ターゲット15を構成する粒子M21がカルコゲン化合物ターゲット15から分離されて基板13に蒸着される。

【0007】

しかし、周知のようにカルコゲン化合物は高い比抵抗を示す。すなわち、カルコゲン化合物ターゲット15は絶縁体と類似の性質を示す。したがって、プラズマ状態のアルゴンイオン(Ar+)19のうちの一部がカルコゲン化合物ターゲット15に加えられるマイナスの高電圧によってカルコゲン化合物ターゲット15の表面に局所的に積もり、アルゴンイオン蓄積が惹起される。このようなアルゴン蓄積は工程が進行されることによって継続的に行われ、これによって継続的に蓄積されたアルゴンイオン19a及びターゲットの間に強い電界が形成され、反応チャンバの中に瞬間的な放電(arcing)が発生する。このような放電によって相対的にと融点が低いカルコゲン化合物ターゲット15の一部が溶けて、図1Bに示したように基板13に落ちて、カルコゲン化合物溶融粒子23を形成するようになる。このようなカルコゲン化合物溶融粒子23は、スパッタされて基板13に蒸着される粒子M21とは異なる特性を示す。したがって、所望の特性を有するカルコゲン化合物薄膜を形成しにくくなる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上述の問題点を解決するために案出されたものであり、本発明の一つの目的は、良好な特性を有するカルコゲン化合物薄膜を形成するスパッタリング蒸着装置及びこれを利用したカルコゲン化合物薄膜形成方法を提供することにある。

【0009】

本発明の他の目的は、前記スパッタリング蒸着装置及びこれを利用したカルコゲン化合物薄膜形成方法を利用して相変化記憶素子形成方法を提供することにある。

【課題を解決するための手段】

【0010】

上述の目的を達成するために本発明のスパッタリング蒸着装置は、基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバと、前記支持台及び前記カルコゲン化合物ターゲットの間に連結される直流発生器であり、プラスの電圧及びマイナスの電圧の間をスイングする直流パルスを発生する直流パルス発生器と、前記反応チャンバに連結されるガス供給管であり、不活性ガス及び選択的に前記カルコゲン化合物をドーピングするための反応ガスを供給するガス供給管とを含む。

【0011】

このような本発明のスパッタリング蒸着装置によると、前記カルコゲン化合物ターゲット及び基板にプラスの値及びマイナスの値の間をスイングする直流パルスが提供される。すなわち、前記カルコゲン化合物ターゲットに一定時間の間隔を置いてプラスのバイアス電圧が加えられるようになり、これによって前記カルコゲン化合物ターゲットの表面にプラスの不活性ガスイオンが継続的に蓄積されることが防止される。結果的に、放電(arcing)を防止することができ、前記基板上に良好な特性のカルコゲン化合物薄膜を形成することができる。

【0012】

プラスの値及びマイナスの値の間をスイングするパルス化された直流バイアスによって反応チャンバに流入される不活性ガス(例えばアルゴンガス)はプラズマ状態になり、大部分がプラスイオン状態で存在する。マイナスの直流バイアスが印加される間には、プラス(+)のプラズマ不活性イオン(アルゴンイオン)が高いエネルギーを有してカルコゲン化合物ターゲットに衝突し、これによってカルコゲン化合物ターゲットを構成する元素がスパッタされて基板に蒸着される。マイナスの直流バイアスが印加される間には、カルコゲン化合物ターゲット構成元素のスパッタリングは発生せず、その表面に蓄積されたアルゴンイオンが離脱される。

【0013】

前記ガス供給管を通じて不活性ガスだけではなく、前記カルコゲン化合物薄膜をドーピングするための反応ガスも供給されることが望ましい。この場合、直流パルスによって反応ガスはプラズマ状態になり、大部分がラジカル状態で存在する。前記反応ガスは例えば、窒素ガスである。したがって、形成されるカルコゲン化合物薄膜は窒素元素でドーピングされる。すなわち、前記直流パルスによって前記支持台及びカルコゲン化合物ターゲットの間にアルゴン及び窒素プラズマが生成される。マイナスの直流バイアスが提供される間にプラズマ状態のアルゴンイオン(Ar+)が前記ターゲットに衝突して前記カルコゲン化合物ターゲットを構成する粒子(または元素)がスパッタされて反応チャンバ内の窒素ラジカル(N2*)と反応して前記基板上に蒸着される。

【0014】

ここで、パルス化された直流バイアスを印加せず、一般のマイナスの直流バイアスをカルコゲン化合物ターゲットに印加する場合、窒素ガスによってカルコゲン化合物ターゲットの表面が窒化されてカルコゲン化合物ターゲットに局所的に高い比抵抗領域(絶縁性領域)が発生する。したがって、この場合、アルゴンイオンが高い比抵抗領域に蓄積されて工程が進行されることに従って、その箇所で放電が発生する。しかし、上述のように、本発明によると、周期的にプラスの直流バイアスがカルコゲン化合物ターゲットに印加されるので、アルゴンイオンが放電を起こすのに十分な程度で蓄積される前にカルコゲン化合物ターゲットから離脱される。

【0015】

一方、周期的なプラスの直流バイアスをカルコゲン化合物ターゲットに印加することによって、窒素元素がカルコゲン化合物ターゲットの構成元素と反応を起こすことができる時間が提供され、また直前のマイナスの直流バイアス印加の間、ターゲット表面に蓄積されたアルゴンイオンを離脱させる。すなわち、プラスの直流バイアス印加の間にはターゲット構成元素のスパッタリングは発生せず、直前に起きたマイナスの直流バイアス電圧が印加された間にカルコゲン化合物ターゲットからスパッタされたカルコゲン化合物ターゲットの構成元素及び窒素ラジカルの間の反応が、プラスの直流バイアスが印加される間、続いて発生する。すなわち、周期的なプラスの直流バイアス印加は蒸着速度を減少させるが、反応時間は増加させる。したがって、スパッタされたカルコゲン化合物ターゲットの構成元素及び窒素ラジカルの間の十分な反応が起きるので、結晶が小さくて安定的な窒素元素がドーピングされたカルコゲン化合物薄膜を形成することができる。また、このようにカルコゲン化合物薄膜が小さい結晶からなると、汚染源の浸透または拡散が難しくなる。

【0016】

小さい結晶のカルコゲン化合物薄膜は、相対的に大きい結晶のカルコゲン化合物薄膜に比べてカルコゲン化合物の結晶状態を変化させるために要するリセット/セット電流が減少するようになる。

【0017】

一実施形態において、前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素-Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つで形成される。したがって、形成されるカルコゲン化合物薄膜は、窒素元素、または窒素元素及びシリコン元素、またはシリコン元素でドーピングされる。

【0018】

このような窒素元素及びシリコン元素でドーピングされたカルコゲン化合物は、これら元素がドーピングされないカルコゲン化合物に比べて相対的に小さい結晶を有する。

【0019】

一実施形態において、前記直流電源発生器は、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及び直流パルス変換器を含むが、特別にこれに限定されるのではない。直流バイアス供給源は直流バイアスを供給する。直流パルス変換器は、直流バイアスからプラスの値及びマイナスの値の間をスイングするパルス化された直流バイアスを発生させる機能を果たし、これはよく知られた様々な技術を通じて容易に実現されることができる。

【0020】

例えば、前記直流バイアス供給源で提供される直流バイアスは約100ワット乃至約500ワットの範囲を有する。アルゴンガスは約15乃至100sccmの流量で反応チャンバへ流入され、窒素ガスは10sccm以下の流量で反応チャンバ内部へ流入される。

【0021】

一方、反応チャンバ内部は約0.1乃至約1mTの圧力範囲、100℃乃至350℃の温度範囲に維持される。

【0022】

一実施形態において、前記直流パルス(パルス化された直流バイアス)の周波数は1KHz乃至10MHzの範囲を有し、この際、プラスの電圧持続期間は約1乃至約100μs範囲を有する。すなわち、1/106乃至1/103秒の周期Tを有し、一周期のうちのプラスの電圧持続期間は約1乃至約100msであり、残りの期間はマイナスの電圧が持続する。

【0023】

また、プラスの電圧の大きさはマイナスの電圧の大きさに対して約5乃至95%範囲大きさを有する。

【0024】

以上の本発明のカルコゲン化合物スパッタリング蒸着装置は、ターゲットを適切に変更することによって多様な薄膜蒸着に適用されることができる。

【0025】

上述の目的を達成するための本発明のカルコゲン化合物をスパッタリングで蒸着する方法は、基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバを準備し、前記反応チャンバ内部に不活性ガスを流入させ、前記支持台及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを含む。

【0026】

一実施形態において、前記不活性ガスはアルゴンガスを含む。

【0027】

望ましくは、前記カルコゲン化合物をドーピングさせるための反応ガスを前記反応チャンバに流入させることをさらに含む。前記反応ガスは例えば窒素ガスを含む。

【0028】

前記直流パルスによって前記支持台及びカルコゲン化合物ターゲットの間に前記不活性ガス及び反応ガスによるプラズマが生成される。不活性ガスであるアルゴンプラズマは大部分がイオン状態で存在し、窒素はラジカル状態で存在する。プラズマ状態の不活性ガスイオンが前記ターゲットに衝突して前記カルコゲン化合物ターゲットを構成する粒子がスパッタされ、窒素ラジカルと反応して前記基板上に蒸着される。

【0029】

上述の目的を達成するために本発明の相変化記憶素子形成方法は、半導体基板上に第1電極を形成し、前記第1電極に電気的に接続する窒素元素を含むカルコゲン化合物薄膜をスパッタリング蒸着で形成し、前記カルコゲン化合物薄膜上に上部電極を形成することを含む。この際、前記スパッタリング蒸着は約100℃乃至約350℃の温度範囲でカルコゲン化合物をターゲットにし、スパッタリングガスとしてアルゴンガスを使用し、窒素元素ソースとして窒素ガスを使用し、前記基板及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを含む。

【0030】

前記方法で、前記窒素元素が前記カルコゲン化合物薄膜の構成元素の総原子量に対して約0.25乃至25%含まれるように前記カルコゲン化合物薄膜が形成されることが望ましい。

【0031】

一実施形態において、前記第1電極及び第2電極は、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの組み合わせ膜で形成される。この際、前記窒素元素を含む導電性物質は窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つで形成される。

【0032】

前記相変化記憶素子形成方法は、ソース領域、ドレイン領域及びゲート電極で構成されたトランジスタ、前記ドレイン領域に電気的に連結された下部配線、前記第1電極及び第2電極のうちのいずれか一つの電極に連結される上部金属配線を形成することをさらに含む。この際、前記第1電極及び第2電極のうちの他の一つの電極(すなわち、前記上部金属配線に連結されない電極)は前記ソース領域に電気的に連結される。

【0033】

前記上部配線は、前記第1電極及び第2電極のうちのいずれか一つの電極に直接的に接触して連結されるか、導電性プラグを通じて連結されることができる。

【発明の効果】

【0034】

本発明によると、直流パルスを使用してカルコゲン化合物薄膜スパッタリング蒸着を実行することで、良好な特性を有するカルコゲン化合物薄膜を形成することができる。また小さい結晶を有するカルコゲン化合物薄膜を形成することができる。

【発明を実施するための最良の形態】

【0035】

以上の本発明の目的、他の目的、特徴及び利点は、添付の図と係わる以下の望ましい実施形態を通じて容易に理解されるであろう。しかし、本発明はここで説明される実施形態に限定されず、他の形態に具体化されることもできる。むしろ、ここで紹介される実施形態は開示された内容が徹底して完全になるように、そして当業者に本発明の思想を十分に伝達するために提供されるものである。

【0036】

以下では、添付の図を参照して本発明の望ましい実施形態を詳細に説明する。図において、層(または膜)、パターン及び領域の厚さは、図面を分かり易くするために実際の大きさや比とは異ならせてある。また、層(または膜)が他の層(または膜)または基板“上”にあると(または形成されると)言及される場合には、それは他の層(または膜)または基板上に直接形成されることができるもの、またはそれらの間に第3の層が介在されることもできるものを含む意味である。明細書の全体にわたって同一の参照番号は同一の構成要素を示す。

【0037】

本発明はカルコゲン化合物スパッタリング蒸着装置及び方法に関する。このような本発明は相変化記憶素子形成方法に有用に適用されることができる。周知のように、カルコゲン化合物は、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Seを含む。代表的なカルコゲン化合物として、Ge−Sb−Te(以下「GST」という。)がある。周知のように、カルコゲン化合物はそれに供給される熱(heat)に依存して、その結晶状態が変わる。カルコゲン化合物に供給される熱は電流によって制動されることができ、したがって、供給される電流の大きさ及び供給時間に依存してGSTの結晶状態が変わる。カルコゲン化合物はその結晶状態に従って比抵抗の大きさが異なるので(例えば、結晶状態は比抵抗が低く、非晶質状態は比抵抗が高い。)、互いに異なる論理状態の判別が可能であり、したがって記憶素子として使用されることができる。

【0038】

GSTに大きい振幅の電流パルスを短時間印加して(抵抗加熱)、カルコゲン化合物薄膜の熱を溶融点付近(例えば、約610℃)まで高めてから急速に冷却(例えば、約1ns未満)させれば、熱されたGST部分が非晶質状態になる(リセット状態)。一方、相対的に小さい振幅の電流パルスを長期間印加して(抵抗加熱)GSTの熱を溶融温度より低い結晶温度(例えば、約450℃)で維持して、結晶化させた後、冷却させれば、熱されたGST部分は結晶状態になる(セット状態)。

【0039】

したがって、信頼性ある記憶素子動作特性を確保するためには良好な特性を有するカルコゲン化合物薄膜を形成することが何より重要である。既に記述したように、従来スパッタリング蒸着方法によるカルコゲン化合物薄膜形成方法は、アルゴンイオンがカルコゲン化合物ターゲット表面に局所的に蓄積されて発生する放電問題があった。

【0040】

一方、高集積化に伴って相変化記憶素子のリセット/セット電流を減少させるためにはカルコゲン化合物の結晶の大きさを小さくし、またその比抵抗を可能な限り大きくすることが望ましい。ここに本発明者はカルコゲン化合物に窒素元素、シリコン元素または窒素及びシリコン元素をドーピングすれば、その比抵抗が増加するということを見出した。したがって、窒素または/およびシリコン元素がドーピングされたカルコゲン化合物薄膜を従来の知られたスパッタリング蒸着方法で形成する場合、放電問題はさらに深刻になる。なぜなら、工程中にプラズマ状態の窒素がカルコゲン化合物ターゲット表面に蓄積されてカルコゲン化合物ターゲットの絶縁特性をさらに向上させ、アルゴンイオンの蓄積をさらに増加させるためである。したがって、本発明のカルコゲン化合物スパッタリング蒸着方法は窒素がドーピングされたカルコゲン化合物薄膜形成方法に適用すれば、さらに効果的である。

【0041】

図2は本発明における窒素元素を含むGST(Ge−Sb−Te−N)の比抵抗と窒素元素濃度の関係を示すグラフである。図2で横軸はGSTに含まれた窒素元素の原子%を示し、縦軸は比抵抗Ωcmを示す。図2を参照すると、窒素元素の濃度が増加するに従ってGSTの比抵抗が増加することが分かる。

【0042】

図3は窒素元素がドーピングされていないGe−Sb−Te及び本発明による窒素元素がドーピングされたGe−Sb−Teの比抵抗と熱処理(annealing)温度との関係を示すグラフである。図3で横軸は熱処理温度(℃)を、縦軸は比抵抗(Ωcm)を示す。図3で「●」は本発明による7%の窒素元素を含むGSTの比抵抗を示し、「□」は一般のGSTの比抵抗を示す。図3を参照すると、約400℃の熱処理後、通常のGe−Sb−Teは約2mΩcmに減少したが、本発明の窒素元素を含むGe−Sb−Teの比抵抗は約20mΩcmとして非常に高く測定された。一般のものに比べて約10以上比抵抗が増加したことが分かる。

【0043】

図4は、上述のカルコゲン化合物薄膜を具備する可変抵抗体構造の一例を概略的に示す断面図である。図4で、参照番号119は第1電極を示し、参照番号121はカルコゲン化合物薄膜を示し、参照番号123は第2電極を示す。参照番号115及び参照番号125は各々下部金属間絶縁膜及び上部金属間絶縁膜を示す。参照番号129は上部配線を示し、参照番号128は前記上部配線129と前記第2電極123を電気的に連結させる導電性プラグを示す。前記第1電極119は前記下部金属間絶縁膜115の所定領域を貫通するコンタクトプラグ状であり、前記下部金属間絶縁膜115及び前記第1電極119上に前記カルコゲン化合物薄膜121が前記第1電極119に電気的に接続するように配置され、前記第2電極が前記カルコゲン化合物薄膜121の全面上に配置される。前記導電性プラグ123は前記上部配線間絶縁膜125の所定領域を貫通して前記第2電極123の一部に接触し、前記上部配線129が前記上部絶縁膜125上に配置されて、前記導電性プラグ123に電気的に接続する。

【0044】

前記第1電極119と前記カルコゲン化合物薄膜121の接触する領域は前記第1電極119の直径に依存し、その接触領域で結晶状態の変化が発生する。一方、前記第2電極123は前記カルコゲン化合物薄膜121の全面と接触する。したがって、前記カルコゲン化合物薄膜121を経由して前記二つの電極119、121の間に電流が流れるとき、前記第1電極119及び前記カルコゲン化合物薄膜121の間の接触面積が小さくて、その所の電流密度が増加するので、その所で結晶状態の変化が発生する。なお、図面では、第1電極がコンタクトプラグ形状を有しているが、第2電極がコンタクトプラグ形状を有することができ、また二つの電極がともにコンタクトプラグ形状を有することもできる。前記第1電極119、カルコゲン化合物薄膜121及び第2電極123が可変抵抗体124、すなわち相変化記憶セルを構成する。

【0045】

前記第1電極及び第2電極は、窒素元素を含有する導電性物質、炭素元素を含有する導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、または二つ以上の組み合わせ膜で形成される。前記窒素元素を含む導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つである。炭素元素を含有する導電性物質として、グラファイト(graphite)のような導電性カーボンがある。

【0046】

前記上部配線129と前記第2電極123とを電気的に接続させる前記導電性プラグ128は、前記アルミニウム(Al)、アルミニウム合金(Al―Cu)、アルミニウム−銅−シリコン合金(Al―Cu―Si)、タングステンシリサイド(WSi)、銅(Cu)、タングステンチタン(TiW)、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などで形成されることができる。前記上部配線129は、可変抵抗体124が有している論理情報を伝送するデータライン、すなわち、ビットラインとして作用する。前記上部配線129も前記導電性プラグ127と同様に前記アルミニウム(Al)、アルミニウム合金(Al―Cu)、アルミニウム−銅−シリコン合金(Al―Cu―Si)、タングステンシリサイド(WSi)、銅(Cu)、タングステンチタン(TiW)、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などで形成されることができる。

【0047】

図4で、前記第2電極123は、前記導電性プラグ128及び前記カルコゲン化合物薄膜123の間の反応を防止するバリア層としての役割も果たす。

【0048】

図5は、上述のカルコゲン化合物薄膜を具備する可変抵抗体構造の他の例を概略的に示す断面図である。図5の可変抵抗体は、図4のそれと同一の構造を有し、ただ上部配線との電気的接続が互いに異なるだけである。図5の場合、図示したように、上部配線129が導電性プラグを介さずに直接的に第2電極123に接触する。

【0049】

次に、望ましい実施形態として、本発明によるカルコゲン化合物を蒸着するためのスパッタリング装置に対して図6を参照して説明する。

【0050】

図6に示すように、本発明によるカルコゲン化合物スパッタリング装置300は、対向する基板305及びカルコゲン化合物ターゲット307を具備する反応チャンバ301を含む。カルコゲン化合物ターゲット307及び基板305にプラスの値及びマイナスの値の間をスイングする直流パルスを提供する直流パルス発生器311が、カルコゲン化合物ターゲット307及び基板305の間に連結される。基板305は支持台303によって支持される。望ましくは、カルコゲン化合物ターゲット307の裏にマグネット309が装着されており、これにより、スパッタリング時に、マグネット309があるターゲット307の部位は、反応チャンバ301内の他の部位より高密度のプラズマが形成されて、より多くのターゲット元素が放出されて基板の薄膜蒸着速度が増加する。

【0051】

反応チャンバ301の壁には、不活性ガスとカルコゲン化合物をドーピングするための反応ガスが流入されるガス供給管313が連結されている。また反応チャンバ301内の反応副産物を排出するための排出管315が反応チャンバ301に連結されている。図示しないが、真空ポンプによって反応チャンバ301は高真空状態に維持される。

【0052】

アルゴンガスは約15乃至100sccmの流量でガス供給管313を通じて反応チャンバ301へ流入され、窒素ガスは10sccm以下の流量でガス供給管313を通じて反応チャンバ301内部へ流入される。一方、反応チャンバ内部301は約0.1乃至約1mTの圧力範囲、約100℃乃至350℃の温度範囲に維持される。

【0053】

直流パルス発生器311は、ターゲット307と基板305に図7に示したようなプラスの値及びマイナスの値の間をスイングする直流パルスを提供する。このような直流パルスは、直流バイアス供給源311a及び前記直流バイアス供給源311aによる直流電圧を矩形波状のパルス電圧に切り替えるパルス変換器311bによって生成されることができる。直流バイアスを利用してパルス化された直流バイアスを形成する方法は同業界でよく知られているので、詳細な説明を略する。

【0054】

例えば、前記直流バイアス供給源から提供される直流バイアスは約100ワット乃至約500ワットの範囲を有する。

【0055】

前記直流パルスの周波数は約1KHz乃至10MHzの範囲を有し、この際、プラスの電圧V1の持続期間d1は約1乃至約100μsの範囲である。すなわち、1/106乃至1/103μsの周期Tを有し、一周期のうちプラスの電圧V1の持続期間は約1乃至約100μsであり、残りの期間はマイナスの電圧V2が持続される。直流電圧パルスはH=V1+V2の高さを有する。

【0056】

またプラスの電圧V1の大きさは、直流パルス電圧の高さHの約5%乃至95%範囲の大きさである。

【0057】

ガス供給管313を通じてアルゴンのような不活性ガスが反応チャンバ301内へ流入される。反応チャンバ301内のアルゴンガスは、直流パルス発生器311によってターゲット307と基板305に提供される高電圧パルスによってプラズマ状態になる。

【0058】

カルコゲン化合物ターゲット307は、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Seなどより構成されることができる。

【0059】

一方、窒素元素でドーピングされたカルコゲン化合物薄膜を蒸着しようとする場合、ガス供給管313を通じて反応チャンバ301内へ不活性ガスであるアルゴンだけではなく窒素ガスも流入させる。この際、不活性ガスであるアルゴンガスがまたキャリアガスとしても作用することができる。

【0060】

また、シリコン元素でドーピングされたカルコゲン化合物薄膜を蒸着しようとする場合、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siなどをカルコゲン化合物ターゲット307として使用する。同様に、この際、ガス供給管313を通じて不活性ガス及び窒素ガスを同時に反応チャンバ301内へ流入させれば、窒素及びシリコンがドーピングされたカルコゲン化合物薄膜が形成される。

【0061】

ここでカルコゲン化合物薄膜にドーピングされる窒素元素の含量は、ガス供給管313へ流入される窒素ガスの流量を適切に調節することによって容易に制御が可能である。一方、ドーピングされるシリコン元素の含量は、カルコゲン化合物ターゲットに含まれるシリコンの含量を適切に調節することによって容易に制御が可能である。

【0062】

図6に概略的に図示されたスパッタリング装置を使用した本発明によるカルコゲン化合物スパッタリング蒸着方法を、図7、図8A及び図8bを参照して説明する。

【0063】

まず、図7に示すように、ターゲット307と基板305に供給される直流バイアス波形はパルス状の矩形波である。すなわち、周期的にプラスの値V1とマイナスの値−V2の間をスイングするパルス直流電圧がターゲット307と基板305に印加される。この際、パルス直流電圧の周期T及び振動数fは適切に調節され、またプラスのバイアス値V1及びマイナスのバイアス値V2の大きさも適切に調節される。またパルス直流電圧のデューティー比(duty ratio)、すなわち、プラスの電圧V1の持続期間d1及びマイナスの電圧V2の持続期間d2の間の割合も適切に調節されることができ、望ましくは、プラスの電圧V1の持続期間d1がマイナスの電圧V2の持続期間d2より小さくなるように直流パルス電圧を形成する。

【0064】

マイナスのバイアス電圧V2の持続期間d2の間には、図8Aに示したように、プラズマ状態のアルゴンイオン(Ar+)801が高いエネルギーを有し、ターゲット307の表面に衝突し、これによってターゲット307の表面からターゲット307を構成する元素M805がスパッタリングされて基板305に落ちて蒸着される(図8A参照)。

【0065】

プラスのバイアス電圧V1の持続期間d1の間には、図8Bに示したように、マイナスのバイアス電圧V2の持続期間d2の間にターゲット307表面に局所的に蓄積されることができるプラズマ状態のプラス(+)のアルゴンイオン(Ar+)803が静電気的な反発力によってプラスのバイアス電圧が印加されたターゲット307の表面から離脱され、またさらなるアルゴンイオンの蓄積が防止される。この際、プラスのバイアス電圧V1の持続期間d1は、ターゲット307から離れたターゲット構成元素M805が基板305に蒸着されて十分な反応が起きることができる時間を提供する。

【0066】

一方、反応ガスとして窒素元素をガス供給管313を通じて反応チャンバの内部301へ流入させれば、窒素元素でドーピングされたカルコゲン化合物薄膜が形成される。したがって、プラスのバイアス電圧V1の持続期間d1の間、ターゲットから離脱されたカルコゲン化合物の構成元素M805と窒素ラジカルとの間に十分な反応が起きて、小さい結晶を有する窒素元素でドーピングされたカルコゲン化合物薄膜を形成することができる。

【0067】

以上の説明の本発明によると、プラスの値及びマイナスの値の間をスイングする直流パルス電圧を印加することでプラズマ状態のアルゴンイオンがターゲット307の表面に蓄積されることを最小化することができ、また蓄積されたアルゴン803が放電する前にターゲット307の表面から離脱される。したがって、良好な特性のカルコゲン化合物薄膜、また比抵抗が大きく、結晶の大きさが小さい安定的なカルコゲン化合物薄膜を形成することができる。

【0068】

図9及び図10は、本発明によってパルス化された直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜、及び一般の直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜の特性を比較図示するグラフである。

【0069】

ここでカルコゲン化合物薄膜は酸化膜上に約1000ΩÅの厚さで形成されており、一般の直流バイアス及びパルス化された直流バイアスを印加したことを除けば、スパッタリング条件を同一にした。スパッタリングは約200℃の温度、約0.5mTorrの圧力下でアルゴン流量約41sccm、窒素流量約2sccmの条件下で進行された。パルス化された直流バイアスの周波数は40KHzであり、プラスのバイアス持続期間は約5μsであり、プラスのバイアスの高さはパルス高さの15%であった。

【0070】

図9はアルゴン雰囲気での約350℃で約5分間の熱処理前後の比抵抗変化を示し、図10は熱処理後のX線回折パターンを示す。図9において、本発明によるパルス化された直流バイアスを利用した窒素ドーピングカルコゲン化合物は右側に、一般の直流バイアスを利用した窒素ドーピングカルコゲン化合物は左側に示した。図9を参照すると、パルス化された直流バイアスを使用して窒素がドーピングされたカルコゲン化合物薄膜の比抵抗(約4.2kΩ/square)は一般の直流バイアスを使用して、窒素がドーピングされたカルコゲン化合物薄膜の比抵抗(約1.8kΩ/square)に比べてずっと高いということが分かる。また本発明によるパルス化された直流バイアスを利用した窒素がドーピングされたカルコゲン化合物薄膜は、アルゴン雰囲気での約350℃で約5分間の熱処理後にも約1.7kΩ/squareの比抵抗を示し、図10に示したように、カルコゲン化合物薄膜の結晶が面心立方構造FCCを維持することが分かる。一方、一般の直流バイアスを利用した窒素ドーピングカルコゲン化合物薄膜は熱処理後、比抵抗が約130Ω/squareとして、非常に低下することが分かり、カルコゲン化合物薄膜の結晶構造が面心立方構造FCCから六方最密格子HCPに変更されることが分かる。

【0071】

以下では、上述のカルコゲン化合物蒸着装置及び方法によるカルコゲン化合物薄膜の一応用例として、カルコゲン化合物薄膜を利用した相変化記憶素子形成方法に対して説明する。

【0072】

図11乃至図15は、本発明の一実施形態による相変化記憶素子形成方法を説明するための半導体基板の断面図である。

【0073】

まず、図11を参照すると、一般のMOS電界効果トランジスタ(MOSFET)工程を進行して半導体基板100に素子分離領域103及びトランジスタ109を形成する。前記素子分離領域103は、前記半導体基板100に形成された絶縁領域として活性領域を限定し、局所的シリコン酸化工程LOCOSまたはトレンチ工程STIなどによって形成されることができる。前記トランジスタ109は、前記半導体基板100上に形成され、一定の方向に伸びるゲート電極105とその両側の半導体基板101の活性領域に形成されたソース領域107b及びドレイン領域107aで構成される。一方、前記ソース領域107b及び前記ドレイン領域107aの間の活性領域、すなわち、前記ゲート電極105の下の活性領域がチャンネル領域として前記ソース領域107b及び前記ドレイン領域107aの間の電流通路としての役割を果たす。そして、前記ゲート電極105及びチャンネル領域の間にはゲート絶縁膜が介在することはこの分野の通常の知識を持つ者に自明な事実である。続いて、図11に示すように、前記トランジスタ109を完全に覆うように層間絶縁膜111を形成する。前記層間絶縁膜111はシリコン酸化膜で形成され、化学的気相蒸着CVD方法などが使用されて形成されることができる。

【0074】

次に、図12を参照して、下部配線113a工程を説明する。前記下部配線113aは前記トランジスタ109のドレイン領域107aに電気的に接続する導電性配線である。例えば、前記下部配線113aは前記ゲート電極105と平行に伸張されることができる。本実施形態ではデュアルダマシン(dual damascene)工程を使用して前記下部配線113aを形成する。具体的に、前記層間絶縁膜111をパターニングして下部配線が形成される配線溝(interconnection groove)112a及び前記溝112aの一定領域で連続して前記ドレイン領域107aを露出させるコンタクトホール112a'を形成する。続いて、前記溝112a及びコンタクト溝112a'を導電物質で満たして前記ドレイン領域107aに電気的に接続する前記下部配線113aを形成する。この際、本発明によると、前記下部配線113aを形成するとき、同時に前記ソース領域107bに電気的に接続するコンタクトパッド113bも形成する。すなわち、前記配線用溝112a及びコンタクトホール112a'を形成するとき、同時にコンタクトパッド用開口部112b及びここに連続して前記ソース領域107bを露出させるコンタクトホール112b'を形成する。そして、前記溝112a及びコンタクトホール112a'を導電物質で満たすとき、同時に前記開口部112b及びコンタクトホール112b'も同時に前記導電物質で満たされる。

【0075】

ここではデュアルダマシン工程を使用して前記下部配線113a及びコンタクトパッド113bを形成したが、他の方法を使用することもできる。すなわち、前記層間絶縁膜111をパターニングして前記ソース領域107b及びドレイン領域107aを露出させるコンタクトホールを形成した後、前記コンタクトホールを満たすように前記層間絶縁膜111上に導電物質を形成し、続いてパターニング工程を進行することもできる。

【0076】

次に、図13に示すように、前記下部配線113a及びコンタクトパッド113bおよび前記層間絶縁膜111上に下部金属間絶縁膜115を形成する。前記下部金属間絶縁膜115は例えば化学的気相蒸着方法を使用したシリコン酸化膜で形成されることができる。続いて、前記下部金属間絶縁膜115をパターニングして前記コンタクトパッド113bを露出させるコンタクトホール117を形成する。

【0077】

次に、図14に示すように、前記コンタクトパッド113bを露出させるコンタクトホール117の側壁に絶縁性スペーサ118を形成して、コンタクトホール117の直径を減少させる。これにより、第1電極及びカルコゲン化合物薄膜の間の接触面積を写真工程の限界以上に減らすことができる。前記絶縁性スペーサ118は絶縁膜を蒸着した後、エッチングマスクなしに蒸着された絶縁膜に対して再エッチングするエッチバック工程が進行されて形成されることができる。

【0078】

続いて、図14に示すように、前記絶縁性スペーサ118を形成した後、直径が減少したコンタクトホールを導電物質で満たして前記コンタクトパッド113bに電気的に接続する第1電極119を形成する。前記第1電極119は導電物質の蒸着及びこれに対する平坦化工程(例えば、物理化学的研磨工程またはエッチバック工程)を進行して形成されることができる。

【0079】

前記第1電極119としては、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの二つ以上が積層された多層膜を用いることができる。前記第1電極119は化学的気相蒸着法、物理的気相蒸着法(PVD)、原子層蒸着法(ALD)などの膜質蒸着方法を使用して形成されることができる。前記窒素元素を含む導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つである。炭素元素を含む導電性物質として、グラファイト(graphite)のような導電性カーボン(C)がある。

【0080】

続いて、図14に示すように、前記第1電極119を形成した後、前記下部金属間絶縁膜115上にカルコゲン化合物薄膜121及び第2電極膜123を形成する。前記カルコゲン化合物薄膜121は上述のようなスパッタリング装置及び方法を通じて形成され、望ましくは窒素元素を含むように形成される。例えば、前記カルコゲン化合物薄膜121は約0.25乃至25原子%の窒素元素を含むように形成される。

【0081】

Ge−Sb−Teをターゲットにして約10mmTorrのアルゴン、約1mmTorrの窒素、約500ワットのDCパワーで、約100℃乃至350℃の温度範囲で約100Å乃至1000Åの厚さ範囲を有するようにカルコゲン化合物薄膜121を形成する。

【0082】

前記第2電極膜123は、化学的気相蒸着法、物理的気相蒸着法、原子層蒸着法などの方法を使用して形成されることができ、前記第1電極119と同一の物質を使用して形成されることができる。例えば、前記第2導電膜123としては、窒素元素を含む導電性物質、炭素元素を含む導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの二つ以上が積層された多層膜を用いることができる。

【0083】

次に、図15に示すように、前記第1電極119に電気的に接続するように前記第2電極膜123及びカルコゲン化合物薄膜121をパターニングして可変抵抗体が形成されており、隣接した抵抗体とは電気的に分離されている。

【0084】

後続工程は上部配線工程である。まず、図16に示すように、前記可変抵抗体124を完成した後、前記下部金属間絶縁膜115上に前記可変抵抗体124を覆うように上部金属間絶縁膜125を形成する。前記上部金属間絶縁膜125は、化学的気相蒸着法などを使用して形成されたシリコン酸化膜でありうる。続いて、前記上部金属間絶縁膜125をパターニングして前記可変抵抗体124の第2電極123を露出させるコンタクトホール126を形成する。

【0085】

次に、図17に示すように、前記第2電極123を露出させるコンタクトホール126に導電物質を満たして導電性プラグ127を形成する。続いて、前記導電性プラグ127を含んで前記上部金属間絶縁膜125上に上部配線物質を形成し、これをパターニングして図4に示したように前記導電性プラグ127に電気的に接続される上部配線129を形成する。結局、前記導電プラグ127は前記第2電極123及び前記上部配線129を電気的に連結させる。前記導電プラグ127は、前記第2電極123を露出させるコンタクトホール126を満たすように導電物質を蒸着した後、平坦化工程を進行して形成されることができる。

【0086】

前記導電性プラグ127は、アルミニウム、アルミニウム銅合金、アルミニウム銅シリコン合金、タングステンシリサイド、チタン、タングステン、モリブデン、タンタル、タングステンチタン、銅などで形成されることができ、物理的気相蒸着法、化学的気相蒸着法などを使用することができる。前記上部配線129も前記導電性プラグ127形成に使用される物質と同一のものを使用して形成されることができる。

【0087】

他の方法で、導電性プラグ及び上部配線が一回の工程で形成されることができる。すなわち、前記第2電極123を露出させるコンタクトホール126を形成した後、前記コンタクトホール126及び前記上部金属間絶縁膜125上に導電物質を形成した後、これをパターニングして前記第2電極123に電気的に接続する上部配線を形成する。

【0088】

図18及び図19は、他の実施形態による上部配線及び第2電極の間の電気的連結方法を説明するための断面図である。本実施形態によると、前に説明した方法と異なって第2電極を露出させるコンタクトホール工程を行なわず、第2電極が直接上部配線と接触する。

【0089】

まず、図18を参照すると、図13に示したように可変抵抗体124を形成した後、上部金属間絶縁膜を形成し、続いて、前記上部金属間絶縁膜に対する平坦化工程を進行する。これによって、図18に示したように、上部金属間絶縁膜125は第2電極123と同一の高さを有する。平坦化工程は物理化学的研磨工程またはエッチバック工程を使用して進行される。

【0090】

次に、図19に示すように、前記上部金属間絶縁膜125及び第2電極123上に導電物質を形成した後、これをパターニングして上部配線129を形成する。前記上部配線123は、アルミニウム、アルミニウム銅合金、アルミニウム銅シリコン合金、タングステンシリサイド、チタン、タングステン、モリブデン、タンタル、タングステンチタン、銅などで形成されることができ、物理的気相蒸着法、化学的気相蒸着法などを使用することができる。本実施形態によると、上部配線129が直接前記第2電極123と接触する。

【0091】

以上、本発明に対してその望ましい実施形態を中心に示した。本発明が属する技術分野で通常の知識を持つ者は、本発明がその本質的な特性から逸脱しない範囲で変形された形態に実現されることができることを理解することができるであろう。したがって、ここで開示された実施形態は限定的な観点ではなく、説明的な観点で考慮されなければならない。本発明の範囲は上述の説明ではなく、特許請求の範囲に示しており、それらと同等な範囲内にあるすべての差異は本発明に含まれたものとして解釈されなければならないであろう。

【図面の簡単な説明】

【0092】

【図1A】従来のDCバイアスを利用したスパッタリング方法を説明するための図である。

【図1B】従来のDCバイアスを利用したスパッタリング方法を説明するための図である。

【図2】本発明における窒素元素がドーピングされたGST(Ge−Sb−Te−N)の比抵抗と窒素元素濃度との関係を示すグラフである。

【図3】一般のGe−Sb−Te及び本発明における窒素元素がドーピングされたGSTの比抵抗と熱処理温度との関係を示すグラフである。

【図4】本発明の一実施形態による可変抵抗体を概略的に示す断面図である。

【図5】本発明の他の実施形態による可変抵抗体を概略的に示す断面図である。

【図6】本発明によるスパッタリング蒸着装置を概略的に示す図である。

【図7】図6の直流パルス発生器で生成される電圧波形を概略的に示す図である。

【図8A】本発明によるスパッタリング蒸着方法を説明するための図である。

【図8B】本発明によるスパッタリング蒸着方法を説明するための図である。

【図9】本発明によるパルス化された直流バイアスを使用した場合と一般の直流バイアスを使用した場合における各々形成された窒素ドーピングカルコゲン化合物に対するアルゴン雰囲気での約350℃で約5分間の熱処理前後の比抵抗変化を示す。

【図10】熱処理後の各窒素ドーピングカルコゲン化合物に対するX線回折パターンを示す図である。

【図11】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図12】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図13】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図14】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図15】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図16】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図17】本発明におけるスパッタリングによるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の一実施形態を説明するための半導体基板の断面図である。

【図18】本発明におけるスパッタリング方法によるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の他の実施形態を説明するための半導体基板の断面図である。

【図19】本発明におけるスパッタリング方法によるカルコゲン化合物薄膜を具備する相変化記憶素子の形成方法の他の実施形態を説明するための半導体基板の断面図である。

【符号の説明】

【0093】

301 反応チャンバ

303 支持台

305 基板

307 カルコゲン化合物ターゲット

309 マグネット

311 直流パルス発生器

313 ガス供給管

315 排出管

【特許請求の範囲】

【請求項1】

カルコゲン化合物を蒸着するためのスパッタリング装置において、

基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバと、

前記支持台及び前記カルコゲン化合物ターゲットの間に連結される直流発生器であり、プラスの電圧及びマイナスの電圧の間をスイングする直流パルスを発生する直流パルス発生器と、

前記反応チャンバに連結されるガス供給管であり、不活性ガスを供給する供給管、または前記カルコゲン化合物をドーピングするための反応ガスと不活性ガスを同時に供給するガス供給管とを含むことを特徴とするスパッタリング装置。

【請求項2】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記反応ガスは窒素ガスであり、前記不活性ガスはアルゴンガスであることを特徴とする請求項1に記載のスパッタリング装置。

【請求項4】

前記直流パルス発生器は、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及びパルス変換器を含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項5】

前記直流パルスの周波数は1KHz乃至10MHzの範囲を有し、前記プラスの電圧持続期間は1乃至約100μsの範囲を有することを特徴とする請求項4に記載のスパッタリング装置。

【請求項6】

前記直流バイアス供給源による直流バイアスは100ワット乃至500ワットの範囲を有し、

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバへ流入されることを特徴とする請求項4に記載のスパッタリング装置。

【請求項7】

前記直流バイアス供給源による直流バイアスは100ワット乃至500ワットの範囲を有し、

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバへ流入されることを特徴とする請求項5に記載のスパッタリング装置。

【請求項8】

前記プラスの電圧の大きさは前記直流パルスの高さの5%乃至95%範囲の大きさであることを特徴とする請求項5に記載のスパッタリング装置。

【請求項9】

カルコゲン化合物をスパッタリングで蒸着する方法において、

基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバを準備し、

前記反応チャンバ内部に不活性ガスを流入させ、

前記支持台及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを特徴とするカルコゲン化合物スパッタリング蒸着方法。

【請求項10】

前記反応チャンバの内部へ反応ガスを流入させることを特徴とする請求項9に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項11】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項12】

前記反応ガスは窒素ガスであり、前記不活性ガスはアルゴンガスであることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項13】

前記直流パルスは、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及び直流パルス変換器を含む直流パルス発生器によって発生されることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項14】

前記直流パルスの周波数は1KHz乃至10MHzの範囲を有し、前記プラスの電圧持続期間は1乃至100μsの範囲を有することを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項15】

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバ内部へ流入されることを特徴とする請求項14に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項16】

半導体基板上に第1電極を形成し、

前記第1電極に電気的に接続する窒素元素を含むカルコゲン化合物薄膜をスパッタリング蒸着で形成し、

前記カルコゲン化合物薄膜上に上部電極を形成し、

前記スパッタリング蒸着は100℃乃至350℃の温度範囲でカルコゲン化合物をターゲットにし、スパッタリングガスとしてアルゴンガスを使用し、窒素元素の供給源として窒素ガスを使用し、前記基板及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを特徴とする相変化記憶素子形成方法。

【請求項17】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項16に記載の相変化記憶素子形成方法。

【請求項18】

前記窒素元素が前記カルコゲン化合物薄膜の構成元素の総原子量に対して0.25%乃至25%含まれるように前記カルコゲン化合物薄膜が形成されることを特徴とする請求項16または請求項17に記載の相変化記憶素子形成方法。

【請求項19】

前記第1電極及び第2電極は、窒素元素を含有する導電性物質、炭素元素を含有する導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの組み合わせ膜で形成されることを特徴とする請求項16または請求項17に記載の相変化記憶素子形成方法。

【請求項20】

前記窒素元素を含有する導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つで形成されることを特徴とする請求項19に記載の相変化記憶素子形成方法。

【請求項1】

カルコゲン化合物を蒸着するためのスパッタリング装置において、

基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバと、

前記支持台及び前記カルコゲン化合物ターゲットの間に連結される直流発生器であり、プラスの電圧及びマイナスの電圧の間をスイングする直流パルスを発生する直流パルス発生器と、

前記反応チャンバに連結されるガス供給管であり、不活性ガスを供給する供給管、または前記カルコゲン化合物をドーピングするための反応ガスと不活性ガスを同時に供給するガス供給管とを含むことを特徴とするスパッタリング装置。

【請求項2】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記反応ガスは窒素ガスであり、前記不活性ガスはアルゴンガスであることを特徴とする請求項1に記載のスパッタリング装置。

【請求項4】

前記直流パルス発生器は、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及びパルス変換器を含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項5】

前記直流パルスの周波数は1KHz乃至10MHzの範囲を有し、前記プラスの電圧持続期間は1乃至約100μsの範囲を有することを特徴とする請求項4に記載のスパッタリング装置。

【請求項6】

前記直流バイアス供給源による直流バイアスは100ワット乃至500ワットの範囲を有し、

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバへ流入されることを特徴とする請求項4に記載のスパッタリング装置。

【請求項7】

前記直流バイアス供給源による直流バイアスは100ワット乃至500ワットの範囲を有し、

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバへ流入されることを特徴とする請求項5に記載のスパッタリング装置。

【請求項8】

前記プラスの電圧の大きさは前記直流パルスの高さの5%乃至95%範囲の大きさであることを特徴とする請求項5に記載のスパッタリング装置。

【請求項9】

カルコゲン化合物をスパッタリングで蒸着する方法において、

基板を収容する支持台及びカルコゲン化合物ターゲットを具備する反応チャンバを準備し、

前記反応チャンバ内部に不活性ガスを流入させ、

前記支持台及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを特徴とするカルコゲン化合物スパッタリング蒸着方法。

【請求項10】

前記反応チャンバの内部へ反応ガスを流入させることを特徴とする請求項9に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項11】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項12】

前記反応ガスは窒素ガスであり、前記不活性ガスはアルゴンガスであることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項13】

前記直流パルスは、前記支持台及び前記カルコゲン化合物ターゲットの間に直列に連結された直流バイアス供給源及び直流パルス変換器を含む直流パルス発生器によって発生されることを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項14】

前記直流パルスの周波数は1KHz乃至10MHzの範囲を有し、前記プラスの電圧持続期間は1乃至100μsの範囲を有することを特徴とする請求項10に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項15】

前記不活性ガスは15乃至100sccmの流量で反応チャンバへ流入され、前記反応ガスは10sccm以下の流量で反応チャンバ内部へ流入されることを特徴とする請求項14に記載のカルコゲン化合物スパッタリング蒸着方法。

【請求項16】

半導体基板上に第1電極を形成し、

前記第1電極に電気的に接続する窒素元素を含むカルコゲン化合物薄膜をスパッタリング蒸着で形成し、

前記カルコゲン化合物薄膜上に上部電極を形成し、

前記スパッタリング蒸着は100℃乃至350℃の温度範囲でカルコゲン化合物をターゲットにし、スパッタリングガスとしてアルゴンガスを使用し、窒素元素の供給源として窒素ガスを使用し、前記基板及び前記カルコゲン化合物ターゲットにプラスの電圧及びマイナスの電圧の間をスイングする直流パルスを供給することを特徴とする相変化記憶素子形成方法。

【請求項17】

前記カルコゲン化合物ターゲットは、Ge−Sb−Te、As−Sb−Te、As−Ge−Sb−Te、Sn−Sb−Te、In−Sn−Sb−Te、Ag−In−Sb−Te、5A族元素−Sb−Te、6A族元素−Sb−Te、5A族元素−Sb−Se、6A族元素−Sb−Se、Ge−Sb−Te−Si、As−Sb−Te−Si、As−Ge−Sb−Te−Si、Sn−Sb−Te−Si、In−Sn−Sb−Te−Si、Ag−In−Sb−Te−Si、5A族元素−Sb−Te−Si、6A族元素−Sb−Te−Si、5A族元素−Sb−Se−Si、6A族元素−Sb−Se−Siのうちのいずれか一つであることを特徴とする請求項16に記載の相変化記憶素子形成方法。

【請求項18】

前記窒素元素が前記カルコゲン化合物薄膜の構成元素の総原子量に対して0.25%乃至25%含まれるように前記カルコゲン化合物薄膜が形成されることを特徴とする請求項16または請求項17に記載の相変化記憶素子形成方法。

【請求項19】

前記第1電極及び第2電極は、窒素元素を含有する導電性物質、炭素元素を含有する導電性物質、チタン、タングステン、モリブデン、タンタル、チタンシリサイド、タンタルシリサイドからなるグループから選択されたいずれか一つ、またはこれらの組み合わせ膜で形成されることを特徴とする請求項16または請求項17に記載の相変化記憶素子形成方法。

【請求項20】

前記窒素元素を含有する導電性物質は、窒化チタン(TiN)、窒化タンタル(TaN)、窒化モリブデン(MoN)、窒化ニオビウム(NbN)、窒化シリコンチタン(TiSiN)、窒化アルミニウムチタン(TiAlN)、窒化ボロンチタン(TiBN)、窒化シリコンジルコニウム(ZrSiN)、窒化シリコンタングステン(WSiN)、窒化ボロンタングステン(WBN)、窒化アルミニウムジルコニウム(ZrAlN)、窒化シリコンモリブデン(MoSiN)、窒化アルミニウムモリブデン(MoAlN)、窒化シリコンタンタル(TaSiN)、窒化アルミニウムタンタル(TaAlN)、窒化酸化チタン(TiON)、窒化酸化アルミニウムチタン(TiAlON)、窒化酸化タングステン(WON)、窒化酸化タンタル(TaON)のうちのいずれか一つで形成されることを特徴とする請求項19に記載の相変化記憶素子形成方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2006−45675(P2006−45675A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2005−223256(P2005−223256)

【出願日】平成17年8月1日(2005.8.1)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成17年8月1日(2005.8.1)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]