スパッタリング装置

【課題】パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供すること。

【解決手段】スパッタリング装置300は、基板を保持する基板保持部301と、基板保持部301とオフアクシスな位置に配置された対向するマグネティックカソード302Aおよび302Bと、マグネティックカソード302Aおよび302Bを収容するカソードボックス303と、マグネティックカソード302Aおよび302Bの周囲に配置された防着板311および312とを備える。マグネティックカソード302Aおよび302B上には、透明導電材料のターゲットがボンディングされる。基板保持部301とマグネティックカソード302Aおよび302Bとの間にチムニー304が設けられている。本発明に係る防着板311および312は、ターゲットの透明導電材料と同程度の熱膨張係数を有する材料によりコーティングされている。

【解決手段】スパッタリング装置300は、基板を保持する基板保持部301と、基板保持部301とオフアクシスな位置に配置された対向するマグネティックカソード302Aおよび302Bと、マグネティックカソード302Aおよび302Bを収容するカソードボックス303と、マグネティックカソード302Aおよび302Bの周囲に配置された防着板311および312とを備える。マグネティックカソード302Aおよび302B上には、透明導電材料のターゲットがボンディングされる。基板保持部301とマグネティックカソード302Aおよび302Bとの間にチムニー304が設けられている。本発明に係る防着板311および312は、ターゲットの透明導電材料と同程度の熱膨張係数を有する材料によりコーティングされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリング装置に関し、より詳細には、透明導電性膜を形成するためのスパッタリング装置に関する。

【背景技術】

【0002】

表示装置に適用される発光素子の一例として、有機化合物の薄膜積層構造を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」という。)が知られている。有機EL素子については、1987年、イーストマンコダック社のC.W.Tangらによって、高効率の発光を実現する2層積層構造の有機EL素子が発表されて以来、有機EL素子の実用化に向けて様々な検討がなされている(非特許文献1参照)。

【0003】

例えば有機ELディスプレイの分野では、近年、アクティブマトリックス駆動方式の有機EL素子の開発が盛んに行われている。アクティブマトリックス駆動方式では、スイッチング素子として薄膜トランジスタ(TFT)を設けた基板の上に複数個の有機EL素子を形成し、それらの有機EL素子を光源とすることによってディスプレイを構成している。現状におけるアクティブマトリックス駆動方式のディスプレイでは、TFTや有機EL素子の特性のバラツキが大きく、そのバラツキを補正するために様々な駆動回路が必要となる。そして、駆動回路が複雑になると、一画素を駆動するのに必要とされるTFT数が増加することになる。

【0004】

ディスプレイに適用される有機EL素子は、一般に、光をガラス基板面から取り出す、いわゆるボトムエミッション方式の素子(以下、「Bottom−Em型素子」という。)として構成する場合が多い。図1にBottom−Em型素子の模式的断面図を示す。Bottom−Em型素子100は、ガラス基板101と、ガラス基板101上のIZOで構成された下部電極102と、下部電極102上のEL層103と、EL層103上の(LiF/)Alで構成された上部電極104とを備える。このようなBottom−Em型素子100をアクティブマトリックス駆動方式のディスプレイに適用した場合、TFTの数の増加に伴い、下部電極101における光の取り出し面積が小さくなってしまう。

【0005】

そこで、アクティブマトリックス駆動方式のディスプレイを構成する場合、図1に示したBottom−Em型素子よりも、光を上部電極側から取り出す「トップエミッション」方式の素子(以下「Top−Em型素子」という。)の方が構造的に有利であり、そのような素子の開発が進められている。図2にTop−Em型有機EL素子の模式的断面図を示す。Top−Em型有機EL素子200は、ガラス基板201と、ガラス基板201上のIZOで構成された下部電極202と、下部電極202上のEL層203と、EL層203上のIZOで構成された上部電極204とを備え、上部電極204側から光を取り出す。ガラス基板201と下部電極202との間に、反射膜205が形成されている。

【0006】

Top−Em型有機EL素子200において、上部電極204は十分な光透過性を有する必要がある。そのため、一般的に可視光に対して透過率が大きく、かつ大きな電気伝導性を示す物質で構成された透明導電性膜を上部電極として使用する。透明導電性膜には、Au、Ag、Cu、Pt、Phなどの金属薄膜(たとえば、膜厚5nm以下)や、SnO2、TiO2、CdO、In2O3、ZnOなどの酸化物半導体薄膜及びそれらの複合材料であるITO、IZOなどの酸化物半導体薄膜がある。ITO、IZOなどで構成された透明導電性膜は、スパッタリングにより形成され、テレビ、透明ヒータ、液晶表示素子などの広い用途で電極として使用されている。

【0007】

このように、ITO、IZOなどの酸化物半導体薄膜はTop−Em型有機EL素子の上部電極として使用しうるが、作製上の問題点がある。スパッタリング装置では、成膜を行うと基板のみならず装置内、特にカソード近辺にもスパッタ粒子が到達し、膜が形成される。通常スパッタ粒子は、ターゲットの周囲に設けられた防着板に付着して膜となり安定化するが、防着板との密着性が不充分であると、その防着板から膜剥離を生じ、パーティクルとなって基板に付着する。パーティクルは、有機EL素子がリークやショートなどを起こす原因となり、良品率を低下させる。

【0008】

スパッタリング装置の防着板に関しては、いくつか先行技術がある。特許文献1には、カーボンスパッタ装置において防着板上のカーボン膜が剥離してノジュールが発生するのを抑制するために、防着板上にアルミニウム、アルミ合金、アルミナ等の表面の凹凸が大きなコーティング層を形成することが記載されている。特許文献2には、不純物を含まない良質な薄膜を成膜するために、シリコンをターゲットとし、防着板等の部品をターゲットと同一材料のシリコンまたはその酸化物もしくは窒化物で被膜するスパッタリング装置が記載されている。特許文献3には、金属性酸化膜および金属性窒化膜を成膜するためのスパッタ成膜装置において、成膜欠陥の発生を抑えるために、防着板をモリブデン(熱膨張率3.7×10-6)やタンタル(熱膨張率6.3×10-6)で形成し、防着板表面をアルミニウム等のスパッタ膜と付着強度の大きい材料でコーティングすることが記載されている。

【0009】

【特許文献1】特開2001−73115号公報

【特許文献2】特開2004−165655号公報

【特許文献3】特開平4−268065号公報

【非特許文献1】C. W. Tang, S. A. VanSlyke, Appl. Phys. Lett., 51913(1987)

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の技術では、パーティクルの発生を抑えて良好な素子を作製するのに不充分であり、さらなる改善が望まれている。

【0011】

本発明はこのような問題点に鑑みてなされたものであり、その目的は、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0012】

このような目的を達成するために、請求項1に記載の発明は、透明導電性膜を形成するためのスパッタリング装置であって、カソード上のターゲットの周囲に配置された防着板と、前記防着板の表面に設けられた、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層とを備え、前記カソードは、DC電源により電圧を印加されることを特徴とする。

【0013】

また、請求項2に記載の発明は、請求項1において、前記コーティング層の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする。

【0014】

また、請求項3に記載の発明は、請求項1または2において、前記コーティング層は、溶射法により形成されていることを特徴とする。

【0015】

また、請求項4に記載の発明は、請求項1から3のいずれかにおいて、前記コーティング層は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする。

【0016】

また、請求項5に記載の発明は、透明導電性膜を形成するためのスパッタリング装置であって、カソード上のターゲットの周囲に配置された防着板を備え、前記防着板は、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成されており、前記カソードは、DC電源により電圧を印加されることを特徴とする。

【0017】

また、請求項6に記載の発明は、請求項5において、前記防着板の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする。

【0018】

また、請求項7に記載の発明は、請求項1から6のいずれかにおいて、前記防着板は、ブラスト処理されていることを特徴とする。

【0019】

また、請求項8に記載の発明は、請求項5から7のいずれかにおいて、前記防着板は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする。

【発明の効果】

【0020】

本発明によれば、防着板の表面に、ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層を設け、カソードに対してDC電源により電圧を印加することにより、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することができる。

【0021】

また、本発明によれば、防着板を、ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成し、カソードに対してDC電源により電圧を印加することにより、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照して本発明の実施形態を詳細に説明する。

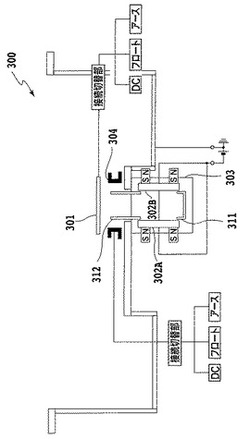

図3は、本発明に係るスパッタリング装置を示している。スパッタリング装置300は、基板を保持する基板保持部301と、基板保持部301とオフアクシスな位置に配置された対向するマグネティックカソード302Aおよび302Bと、マグネティックカソード302Aおよび302Bを収容するカソードボックス303と、マグネティックカソード302Aおよび302Bの周囲に配置された防着板311および312とを備える。マグネティックカソード302Aおよび302B上には、透明導電材料のターゲットがボンディングされる。基板保持部301とマグネティックカソード302Aおよび302Bとの間にチムニー304が設けられている。

【0023】

マグネティックカソード302Aおよび302BにDC電源から負電圧を印加させると、プラズマ中で発生したイオンがターゲットへ入射する。イオンによりターゲットがスパッタされ、スパッタされた透明導電粒子が基板に付着する。この動作は従来の対向ターゲットスパッタリング装置と同様である。スパッタリングが長時間にわたったり異常放電が生じたりすると、従来の技術では防着板から透明導電膜が剥離してパーティクルになる傾向にあるが、本発明に係る防着板311および312は、ターゲットの透明導電材料と同程度の熱膨張係数を有する材料によりコーティングされている。これにより、防着板311および312に形成された透明導電膜のストレスが小さくなって剥離が抑制され、パーティクル数が減少する。コーティング層を形成する代わりに、防着板311および312自体をターゲットの透明導電材料と同程度の熱膨張係数を有する材料により構成してもよい。

【0024】

ターゲットに用いる透明導電材料としては、ITO(酸化インジウム錫)、ZnO(酸化亜鉛)、SnO2(酸化錫)、IZO(酸化インジウム亜鉛)、AZO(ZnOにAl2O3ドープ)、GZO(ZnOにGa2O3ドープ)などが挙げられる。

【0025】

防着板311および312は、ステンレス製の箱形とすることができる。材料はステンレスの他に、アルミ(2.3×10-5/℃)としてもよい。

【0026】

コーティング層は、たとえば溶射法を用いて形成することができる。コーティング層は、絶縁体であればよい。絶縁体で防着板を形成すると、DC電源によるターゲットのスパッタ中にスパッタされず、コンタミにならない。ターゲットをRF電源でスパッタする場合はコンタミになる可能性があるが、本発明ではDC電源を用いる。コーティング層とターゲットとなる透明導電材料の熱膨張係数は、防着板上に形成された透明導電膜のストレスを小さくするために同程度である必要があるが、ここで同程度とは、オーダーが同程度という意味である。特に、コーティング層とターゲットとなる透明導電材料との熱膨張係数の差は、±50%以内であることが好ましい。ターゲットの材料がITOまたはIZOであるとき、コーティング層の材料は、チタニア、アルミナ、イットリア、ジルコニアから選択されることが好ましく、また5.0×10-6〜1.0×10-5/℃程度の熱膨張係数を有する材料とすることが好ましい。

【0027】

コーティング層にブラスト処理によりRa数μm程度の凹凸を形成すると、付着力があがり透明導電膜の剥離がさらに抑制される。

【0028】

実施例

本発明に係るスパッタリング装置を用いて有機EL素子を作製した。まず、ガラス基板上にCrBを100nm形成した。次いでパターニングを行い、150℃における乾燥処理ならびに室温および150℃におけるUV処理を施すことにより、CrBで構成された反射電極を形成した。CrBの成膜はDCスパッタリング法に従って、室温においてスパッタリングガスとしてArを用い、300Wのスパッタパワーを印加することにより行った。

【0029】

次に、反射電極が形成されたガラス基板を蒸着装置に移動し、下部電極およびEL層を順次形成した。成膜は、真空槽内圧は1×10-5Paまで減圧し、真空を破らずに行った。EL層は、電子注入層、電子輸送層、発光層、正孔輸送層、および正孔注入層を備える。電子注入層は、アルミキレート(Alq3)と50mol%Liを成膜し、膜厚10nmとした。電子輸送層は、アルミキレート(Alq3)を成膜し、膜厚10nmとした。発光層としては4,4’−ビス(2,2’−ジフェニルビニル)ビフェニル(DPVBi)を成膜し、膜厚を35nmとした。正孔輸送層としては、tブチルパーオキシベンゾエート(TBPB)を成膜し、膜厚を10nmとした。正孔注入層としては銅フタロシアニン(CuPc)を成膜し、膜厚75nmとした。

【0030】

そして、本発明に係るスパッタリング装置とメタルマスクを用いて、EL層の上にIZOで構成された上部電極を形成した。マグネティックカソードの周囲に配置された防着板はステンレス製であり、ブラスト処理を施して凹凸を形成した後に、イットリアをガス溶射(ガスフレーム溶射機メテコ12E使用)して100μmの厚さのコーティング層を設けた。IZOの成膜は、スパッタリングガスとしてArを用いDC50Wのスパッタパワーを印加することによって20nm成膜し、次いでスパッタリングガスとしてAr/3%O2を用いてDC200Wのスパッタパワーを印加することによって200nmを成膜した。ブラスト処理には、エアーブラスト機 厚地鉄工 ポータブルA−3Rを使用し、アルミナ(12mahs)研磨剤を投射材とした。ブラスト粗さは、Ra9μmであった。

【0031】

作製した素子は、大気に暴露せずグローブボックス(酸素濃度、水分濃度 数ppm以下)に移動して、UV封止を行った。封止内部にはゲッター材を塗布した。

【0032】

このようにして得られた有機EL素子(以下「実施例1」という。)を駆動することによってリーク・ショート(良品率)を調べた。この結果を、本発明に係るスパッタリング装置の防着板に対するコーティングの材料やブラスト処理の有無を変えて作製した他の実施例および比較例についての良品率と併せて表1に結果を示す。また、表2に、防着板の母材およびコーティング層に用いた材料の熱膨張係数を示す。

【0033】

【表1】

【0034】

【表2】

【0035】

実施例1と比較例1から、コーティング層を設け、ブラスト処理をすることにより大幅に良品率が向上することが分かった。また、実施例1〜5と比較例3から、コーティング層とターゲットの熱膨張係数が同程度であることで良品率が向上することが分かった。また、実施例6〜10から、防着板とターゲットの熱膨張係数が同程度であることで良品率が向上することが分かった。

【図面の簡単な説明】

【0036】

【図1】Bottom−Em型素子の模式的断面図を示す図である。

【図2】Top−Em型有機EL素子の模式的断面図を示す図である。

【図3】本発明に係るスパッタリング装置を示す図である。

【符号の説明】

【0037】

300 スパッタリング装置

301 基板保持部

302A、302B マグネティックカソード

303 カソードボックス

304 チムニー

311、312 防着板

【技術分野】

【0001】

本発明は、スパッタリング装置に関し、より詳細には、透明導電性膜を形成するためのスパッタリング装置に関する。

【背景技術】

【0002】

表示装置に適用される発光素子の一例として、有機化合物の薄膜積層構造を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」という。)が知られている。有機EL素子については、1987年、イーストマンコダック社のC.W.Tangらによって、高効率の発光を実現する2層積層構造の有機EL素子が発表されて以来、有機EL素子の実用化に向けて様々な検討がなされている(非特許文献1参照)。

【0003】

例えば有機ELディスプレイの分野では、近年、アクティブマトリックス駆動方式の有機EL素子の開発が盛んに行われている。アクティブマトリックス駆動方式では、スイッチング素子として薄膜トランジスタ(TFT)を設けた基板の上に複数個の有機EL素子を形成し、それらの有機EL素子を光源とすることによってディスプレイを構成している。現状におけるアクティブマトリックス駆動方式のディスプレイでは、TFTや有機EL素子の特性のバラツキが大きく、そのバラツキを補正するために様々な駆動回路が必要となる。そして、駆動回路が複雑になると、一画素を駆動するのに必要とされるTFT数が増加することになる。

【0004】

ディスプレイに適用される有機EL素子は、一般に、光をガラス基板面から取り出す、いわゆるボトムエミッション方式の素子(以下、「Bottom−Em型素子」という。)として構成する場合が多い。図1にBottom−Em型素子の模式的断面図を示す。Bottom−Em型素子100は、ガラス基板101と、ガラス基板101上のIZOで構成された下部電極102と、下部電極102上のEL層103と、EL層103上の(LiF/)Alで構成された上部電極104とを備える。このようなBottom−Em型素子100をアクティブマトリックス駆動方式のディスプレイに適用した場合、TFTの数の増加に伴い、下部電極101における光の取り出し面積が小さくなってしまう。

【0005】

そこで、アクティブマトリックス駆動方式のディスプレイを構成する場合、図1に示したBottom−Em型素子よりも、光を上部電極側から取り出す「トップエミッション」方式の素子(以下「Top−Em型素子」という。)の方が構造的に有利であり、そのような素子の開発が進められている。図2にTop−Em型有機EL素子の模式的断面図を示す。Top−Em型有機EL素子200は、ガラス基板201と、ガラス基板201上のIZOで構成された下部電極202と、下部電極202上のEL層203と、EL層203上のIZOで構成された上部電極204とを備え、上部電極204側から光を取り出す。ガラス基板201と下部電極202との間に、反射膜205が形成されている。

【0006】

Top−Em型有機EL素子200において、上部電極204は十分な光透過性を有する必要がある。そのため、一般的に可視光に対して透過率が大きく、かつ大きな電気伝導性を示す物質で構成された透明導電性膜を上部電極として使用する。透明導電性膜には、Au、Ag、Cu、Pt、Phなどの金属薄膜(たとえば、膜厚5nm以下)や、SnO2、TiO2、CdO、In2O3、ZnOなどの酸化物半導体薄膜及びそれらの複合材料であるITO、IZOなどの酸化物半導体薄膜がある。ITO、IZOなどで構成された透明導電性膜は、スパッタリングにより形成され、テレビ、透明ヒータ、液晶表示素子などの広い用途で電極として使用されている。

【0007】

このように、ITO、IZOなどの酸化物半導体薄膜はTop−Em型有機EL素子の上部電極として使用しうるが、作製上の問題点がある。スパッタリング装置では、成膜を行うと基板のみならず装置内、特にカソード近辺にもスパッタ粒子が到達し、膜が形成される。通常スパッタ粒子は、ターゲットの周囲に設けられた防着板に付着して膜となり安定化するが、防着板との密着性が不充分であると、その防着板から膜剥離を生じ、パーティクルとなって基板に付着する。パーティクルは、有機EL素子がリークやショートなどを起こす原因となり、良品率を低下させる。

【0008】

スパッタリング装置の防着板に関しては、いくつか先行技術がある。特許文献1には、カーボンスパッタ装置において防着板上のカーボン膜が剥離してノジュールが発生するのを抑制するために、防着板上にアルミニウム、アルミ合金、アルミナ等の表面の凹凸が大きなコーティング層を形成することが記載されている。特許文献2には、不純物を含まない良質な薄膜を成膜するために、シリコンをターゲットとし、防着板等の部品をターゲットと同一材料のシリコンまたはその酸化物もしくは窒化物で被膜するスパッタリング装置が記載されている。特許文献3には、金属性酸化膜および金属性窒化膜を成膜するためのスパッタ成膜装置において、成膜欠陥の発生を抑えるために、防着板をモリブデン(熱膨張率3.7×10-6)やタンタル(熱膨張率6.3×10-6)で形成し、防着板表面をアルミニウム等のスパッタ膜と付着強度の大きい材料でコーティングすることが記載されている。

【0009】

【特許文献1】特開2001−73115号公報

【特許文献2】特開2004−165655号公報

【特許文献3】特開平4−268065号公報

【非特許文献1】C. W. Tang, S. A. VanSlyke, Appl. Phys. Lett., 51913(1987)

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の技術では、パーティクルの発生を抑えて良好な素子を作製するのに不充分であり、さらなる改善が望まれている。

【0011】

本発明はこのような問題点に鑑みてなされたものであり、その目的は、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0012】

このような目的を達成するために、請求項1に記載の発明は、透明導電性膜を形成するためのスパッタリング装置であって、カソード上のターゲットの周囲に配置された防着板と、前記防着板の表面に設けられた、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層とを備え、前記カソードは、DC電源により電圧を印加されることを特徴とする。

【0013】

また、請求項2に記載の発明は、請求項1において、前記コーティング層の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする。

【0014】

また、請求項3に記載の発明は、請求項1または2において、前記コーティング層は、溶射法により形成されていることを特徴とする。

【0015】

また、請求項4に記載の発明は、請求項1から3のいずれかにおいて、前記コーティング層は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする。

【0016】

また、請求項5に記載の発明は、透明導電性膜を形成するためのスパッタリング装置であって、カソード上のターゲットの周囲に配置された防着板を備え、前記防着板は、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成されており、前記カソードは、DC電源により電圧を印加されることを特徴とする。

【0017】

また、請求項6に記載の発明は、請求項5において、前記防着板の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする。

【0018】

また、請求項7に記載の発明は、請求項1から6のいずれかにおいて、前記防着板は、ブラスト処理されていることを特徴とする。

【0019】

また、請求項8に記載の発明は、請求項5から7のいずれかにおいて、前記防着板は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする。

【発明の効果】

【0020】

本発明によれば、防着板の表面に、ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層を設け、カソードに対してDC電源により電圧を印加することにより、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することができる。

【0021】

また、本発明によれば、防着板を、ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成し、カソードに対してDC電源により電圧を印加することにより、パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照して本発明の実施形態を詳細に説明する。

図3は、本発明に係るスパッタリング装置を示している。スパッタリング装置300は、基板を保持する基板保持部301と、基板保持部301とオフアクシスな位置に配置された対向するマグネティックカソード302Aおよび302Bと、マグネティックカソード302Aおよび302Bを収容するカソードボックス303と、マグネティックカソード302Aおよび302Bの周囲に配置された防着板311および312とを備える。マグネティックカソード302Aおよび302B上には、透明導電材料のターゲットがボンディングされる。基板保持部301とマグネティックカソード302Aおよび302Bとの間にチムニー304が設けられている。

【0023】

マグネティックカソード302Aおよび302BにDC電源から負電圧を印加させると、プラズマ中で発生したイオンがターゲットへ入射する。イオンによりターゲットがスパッタされ、スパッタされた透明導電粒子が基板に付着する。この動作は従来の対向ターゲットスパッタリング装置と同様である。スパッタリングが長時間にわたったり異常放電が生じたりすると、従来の技術では防着板から透明導電膜が剥離してパーティクルになる傾向にあるが、本発明に係る防着板311および312は、ターゲットの透明導電材料と同程度の熱膨張係数を有する材料によりコーティングされている。これにより、防着板311および312に形成された透明導電膜のストレスが小さくなって剥離が抑制され、パーティクル数が減少する。コーティング層を形成する代わりに、防着板311および312自体をターゲットの透明導電材料と同程度の熱膨張係数を有する材料により構成してもよい。

【0024】

ターゲットに用いる透明導電材料としては、ITO(酸化インジウム錫)、ZnO(酸化亜鉛)、SnO2(酸化錫)、IZO(酸化インジウム亜鉛)、AZO(ZnOにAl2O3ドープ)、GZO(ZnOにGa2O3ドープ)などが挙げられる。

【0025】

防着板311および312は、ステンレス製の箱形とすることができる。材料はステンレスの他に、アルミ(2.3×10-5/℃)としてもよい。

【0026】

コーティング層は、たとえば溶射法を用いて形成することができる。コーティング層は、絶縁体であればよい。絶縁体で防着板を形成すると、DC電源によるターゲットのスパッタ中にスパッタされず、コンタミにならない。ターゲットをRF電源でスパッタする場合はコンタミになる可能性があるが、本発明ではDC電源を用いる。コーティング層とターゲットとなる透明導電材料の熱膨張係数は、防着板上に形成された透明導電膜のストレスを小さくするために同程度である必要があるが、ここで同程度とは、オーダーが同程度という意味である。特に、コーティング層とターゲットとなる透明導電材料との熱膨張係数の差は、±50%以内であることが好ましい。ターゲットの材料がITOまたはIZOであるとき、コーティング層の材料は、チタニア、アルミナ、イットリア、ジルコニアから選択されることが好ましく、また5.0×10-6〜1.0×10-5/℃程度の熱膨張係数を有する材料とすることが好ましい。

【0027】

コーティング層にブラスト処理によりRa数μm程度の凹凸を形成すると、付着力があがり透明導電膜の剥離がさらに抑制される。

【0028】

実施例

本発明に係るスパッタリング装置を用いて有機EL素子を作製した。まず、ガラス基板上にCrBを100nm形成した。次いでパターニングを行い、150℃における乾燥処理ならびに室温および150℃におけるUV処理を施すことにより、CrBで構成された反射電極を形成した。CrBの成膜はDCスパッタリング法に従って、室温においてスパッタリングガスとしてArを用い、300Wのスパッタパワーを印加することにより行った。

【0029】

次に、反射電極が形成されたガラス基板を蒸着装置に移動し、下部電極およびEL層を順次形成した。成膜は、真空槽内圧は1×10-5Paまで減圧し、真空を破らずに行った。EL層は、電子注入層、電子輸送層、発光層、正孔輸送層、および正孔注入層を備える。電子注入層は、アルミキレート(Alq3)と50mol%Liを成膜し、膜厚10nmとした。電子輸送層は、アルミキレート(Alq3)を成膜し、膜厚10nmとした。発光層としては4,4’−ビス(2,2’−ジフェニルビニル)ビフェニル(DPVBi)を成膜し、膜厚を35nmとした。正孔輸送層としては、tブチルパーオキシベンゾエート(TBPB)を成膜し、膜厚を10nmとした。正孔注入層としては銅フタロシアニン(CuPc)を成膜し、膜厚75nmとした。

【0030】

そして、本発明に係るスパッタリング装置とメタルマスクを用いて、EL層の上にIZOで構成された上部電極を形成した。マグネティックカソードの周囲に配置された防着板はステンレス製であり、ブラスト処理を施して凹凸を形成した後に、イットリアをガス溶射(ガスフレーム溶射機メテコ12E使用)して100μmの厚さのコーティング層を設けた。IZOの成膜は、スパッタリングガスとしてArを用いDC50Wのスパッタパワーを印加することによって20nm成膜し、次いでスパッタリングガスとしてAr/3%O2を用いてDC200Wのスパッタパワーを印加することによって200nmを成膜した。ブラスト処理には、エアーブラスト機 厚地鉄工 ポータブルA−3Rを使用し、アルミナ(12mahs)研磨剤を投射材とした。ブラスト粗さは、Ra9μmであった。

【0031】

作製した素子は、大気に暴露せずグローブボックス(酸素濃度、水分濃度 数ppm以下)に移動して、UV封止を行った。封止内部にはゲッター材を塗布した。

【0032】

このようにして得られた有機EL素子(以下「実施例1」という。)を駆動することによってリーク・ショート(良品率)を調べた。この結果を、本発明に係るスパッタリング装置の防着板に対するコーティングの材料やブラスト処理の有無を変えて作製した他の実施例および比較例についての良品率と併せて表1に結果を示す。また、表2に、防着板の母材およびコーティング層に用いた材料の熱膨張係数を示す。

【0033】

【表1】

【0034】

【表2】

【0035】

実施例1と比較例1から、コーティング層を設け、ブラスト処理をすることにより大幅に良品率が向上することが分かった。また、実施例1〜5と比較例3から、コーティング層とターゲットの熱膨張係数が同程度であることで良品率が向上することが分かった。また、実施例6〜10から、防着板とターゲットの熱膨張係数が同程度であることで良品率が向上することが分かった。

【図面の簡単な説明】

【0036】

【図1】Bottom−Em型素子の模式的断面図を示す図である。

【図2】Top−Em型有機EL素子の模式的断面図を示す図である。

【図3】本発明に係るスパッタリング装置を示す図である。

【符号の説明】

【0037】

300 スパッタリング装置

301 基板保持部

302A、302B マグネティックカソード

303 カソードボックス

304 チムニー

311、312 防着板

【特許請求の範囲】

【請求項1】

透明導電性膜を形成するためのスパッタリング装置であって、

カソード上のターゲットの周囲に配置された防着板と、

前記防着板の表面に設けられた、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層と

を備え、

前記カソードは、DC電源により電圧を印加されることを特徴とするスパッタリング装置。

【請求項2】

前記コーティング層の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記コーティング層は、溶射法により形成されていることを特徴とする請求項1または2に記載のスパッタリング装置。

【請求項4】

前記コーティング層は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする請求項1から3のいずれかに記載のスパッタリング装置。

【請求項5】

透明導電性膜を形成するためのスパッタリング装置であって、

カソード上のターゲットの周囲に配置された防着板を備え、

前記防着板は、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成されており、

前記カソードは、DC電源により電圧を印加されることを特徴とするスパッタリング装置。

【請求項6】

前記防着板の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする請求項5に記載のスパッタリング装置。

【請求項7】

前記防着板は、ブラスト処理されていることを特徴とする請求項1から6のいずれかに記載のスパッタリング装置。

【請求項8】

前記防着板は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする請求項5から7のいずれかに記載のスパッタリング装置。

【請求項1】

透明導電性膜を形成するためのスパッタリング装置であって、

カソード上のターゲットの周囲に配置された防着板と、

前記防着板の表面に設けられた、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性のコーティング層と

を備え、

前記カソードは、DC電源により電圧を印加されることを特徴とするスパッタリング装置。

【請求項2】

前記コーティング層の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記コーティング層は、溶射法により形成されていることを特徴とする請求項1または2に記載のスパッタリング装置。

【請求項4】

前記コーティング層は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする請求項1から3のいずれかに記載のスパッタリング装置。

【請求項5】

透明導電性膜を形成するためのスパッタリング装置であって、

カソード上のターゲットの周囲に配置された防着板を備え、

前記防着板は、前記ターゲットの材料と同程度の熱膨張係数を有する絶縁性の材料で形成されており、

前記カソードは、DC電源により電圧を印加されることを特徴とするスパッタリング装置。

【請求項6】

前記防着板の材料と前記ターゲットの材料との熱膨張係数の差は、±50%以内であることを特徴とする請求項5に記載のスパッタリング装置。

【請求項7】

前記防着板は、ブラスト処理されていることを特徴とする請求項1から6のいずれかに記載のスパッタリング装置。

【請求項8】

前記防着板は、イットリア、チタニア、アルミナ、ジルコニアまたはこれらの複合材料であることを特徴とする請求項5から7のいずれかに記載のスパッタリング装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−161819(P2009−161819A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1378(P2008−1378)

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]