スパッタリング装置

【課題】簡易な構成で、基板の裏面に対して高いシールド効果が得られるスパッタリング装置を提供する。

【解決手段】第1の成膜室30内の基板ステージ32上に基板トレー70が載置されている。基板トレー70は複数の基板80を把持しており、基板80の表面がターゲット41に対向している。基板トレー70の裏面側にはシールド板34が当接している。シールド板34には、シールド蓋35との連結部37が有するスプリングによって基板トレー70の方向に所定の荷重が加わっている。シールド蓋35は上端が閉塞した円筒状を有し、その円筒部は基板トレー70を囲繞するとともに、下端が基板ステージ32に当接する。シールド蓋35及びこれに連結されたシールド板34は、昇降機構36により昇降可能である。

【解決手段】第1の成膜室30内の基板ステージ32上に基板トレー70が載置されている。基板トレー70は複数の基板80を把持しており、基板80の表面がターゲット41に対向している。基板トレー70の裏面側にはシールド板34が当接している。シールド板34には、シールド蓋35との連結部37が有するスプリングによって基板トレー70の方向に所定の荷重が加わっている。シールド蓋35は上端が閉塞した円筒状を有し、その円筒部は基板トレー70を囲繞するとともに、下端が基板ステージ32に当接する。シールド蓋35及びこれに連結されたシールド板34は、昇降機構36により昇降可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド機構を備えたスパッタリング装置に関する。

【背景技術】

【0002】

基板の表面に各種材料の成膜を行うスパッタリング装置は、例えば特許文献1に開示されている。

【0003】

特許文献1に開示されたスパッタリング装置は、成膜室を大気に開放しないように構成されたいわゆるロードロック式のスパッタリング装置である。スパッタ室と基板の搬入出等を行う仕込取出室との間は、仕切弁で区画されている。仕込取出室には、真空引きをするための排気ポンプが設けられている。特許文献1のスパッタリング装置は、仕込取出室が十分な高真空状態になった後に、仕切弁を開放し、仕込取出室に設けられたロボットハンドを用いて、仕込取出室とスパッタ室との間で基板の移動を行う。

【特許文献1】特開平9−228039号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

基板上に成膜する場合、基板の成膜される側の反対側の面(以下、裏面という)に成膜されないようにシールドが必要となる場合がある。特許文献1のスパッタリング装置では、基板がスパッタ室に搬入されてターゲットに対向して固定された状態で、基板の裏面は基板保持プレートに当接している。しかしながら、例えば基板を保持するスプリング部等に経時的に粒子が付着した場合等、裏面のシールドが十分でない場合には、裏面にターゲット材料の粒子が付着してしまう可能性があった。

【0005】

そこで、裏面のシールド効果を向上させるため、基板トレーに基板を装着し、基板トレーの裏面側にカバーを取り付けることにより、基板の裏面を覆うことが行われている。

【0006】

しかしながら、基板の種類によっては両面に成膜が必要な場合もあるため、基板を反転させる際に、基板トレーにカバーを着脱させるための手間がかかってしまうという問題点があった。また、カバーの着脱及び反転の際に基板が基板トレーから脱落し易くなるという問題点もあった。従来は、片面成膜が終了した基板トレーを一旦大気中に搬出し、カバーの脱着及び基板の反転をした後、真空室内に搬入してもう片方の面を成膜していたため、反転動作に多くの時間を要していた。

【0007】

本発明は、上記問題点に鑑みてなされたもので、簡易な構成で、基板の裏面に対して高いシールド効果が得られるスパッタリング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係るスパッタリング装置は、

真空槽と、

前記真空槽内で成膜対象物の表面に成膜材料の粒子を蒸着させて成膜する成膜手段と、

前記成膜対象物の成膜対象面が露出するように前記成膜対象物を載置する載置部材と、

前記成膜時に、前記成膜対象物の前記成膜対象面以外の所定の面に当接することにより前記所定の面を前記成膜材料の粒子からシールドするシールド部材と、

前記成膜時に、前記載置部材に当接することにより前記成膜対象物の前記所定の面と前記シールド部材とを覆うカバー部材と、

前記シールド部材と前記カバー部材とを昇降させる昇降手段と、を備える、

ことを特徴とする。

【0009】

前記スパッタリング装置は、

前記シールド部材と前記カバー部材とを連結する連結手段をさらに備え、

前記連結手段は、前記シールド部材と前記カバー部材との間に介在し、前記シールド部材と前記カバー部材との相対位置に応じて変形するスプリングを備える、

こととしてもよい。

【0010】

前記スパッタリング装置は、

同時に処理される1又は複数個の前記成膜対象物を一体に把持する把持部材をさらに備え、

前記把持部材は、全体として板状体に形成され、前記板状体の両主面側に前記成膜対象面を露出させる複数の開口を有しており、

前記成膜時に、前記把持部材が前記成膜対象物を把持した状態で前記載置部材上に載置され、前記シールド部材が前記把持部材の一主面に当接することにより前記成膜対象面以外の所定の面を前記成膜材料の粒子からシールドする、

こととしてもよい。

【0011】

前記スパッタリング装置は、

前記把持部材を反転させる反転手段をさらに備える、

こととしてもよい。

【発明の効果】

【0012】

本発明によれば、簡易な構成で、基板の裏面に対して高いシールド効果が得られるスパッタリング装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態について添付図面を参照して説明する。

【0014】

図1は、本実施形態のスパッタリング装置1の概略を示す上面図である。スパッタリング装置1は、枚葉式スパッタリング装置であり、搬送室10と、仕込取出し室20と、反転室60と、第1の成膜室30と、第2の成膜室50と、制御部100と、を備えている。仕込取出し室20、反転室60、第1の成膜室30及び第2の成膜室50は、それぞれ搬送室10の周りに隣接して設けられている。

【0015】

搬送室10は、基板搬送用のロボットアーム11を内部に収容している。なお、図1では、図示の便宜上搬送室10の内部を透視して表示している。

【0016】

ロボットアーム11は、水平移動、昇降、及び回転が自在となるように構成されている。図1に示すように、ロボットアーム11は、その先端部に基板トレー70(又は基板)を載置することが可能である。また、駆動機構12は、制御部100からの指令に基づいて、ロボットアーム11を動作させる。

【0017】

仕込取出し室20は、基板カセット21を内部に収容している。基板カセット21の内部には多段式の棚が形成されており、基板トレー70を各段の棚に収納することが可能である。基板カセット21は、昇降機構(図示せず)を備えている。この昇降機構は、基板トレー70が収納されている任意の棚をロボットアーム11による搬出入位置に合わせて昇降させる。

【0018】

また、仕込取出し室20は、他室とは独立の排気手段(図示せず)を備えている。この排気手段は、基板トレー70もしくは基板カセット21の搬出入時に、大気開放又は真空引きを行うことが可能である。排気手段が仕込取出し室20の真空引きを行う間、仕込取出し室20と搬送室10との間の扉23は閉じられている。扉23は、仕込取出し室20の真空度が搬送室10と同程度となった時点で開放される。なお、仕込取出し室20以外の各室と搬送室10との間にも適宜扉を設けることができるが、図1では図示を省略している。

【0019】

反転室60は、基板支持台61及び反転機構62を備えている。基板支持台61は、基板トレー70の反転動作の際に基板トレー70が固定される台である。反転機構62は、制御部100の指令により駆動するモータ等を備えており、基板支持台61を反転させる。また、反転室60は、図示した以外に基板支持台61の昇降機構も備えている。なお、反転室60における基板トレー70の反転動作については後述する。

【0020】

第1の成膜室30は、基本的に真空槽から構成されており、図示しない排気手段を備えている。第1の成膜室30は、後述するようにスパッタカソード等を真空槽内部に収容しており、このスパッタカソードに取り付けられるターゲット材料の粒子を基板表面に成膜する。

【0021】

第2の成膜室50の構成は、第1の成膜室30の構成と同様である。本実施形態の例では、スパッタカソードに取り付けられるターゲット材料が第1の成膜室30と第2の成膜室50とでは異なる。具体的には、本実施形態では、第1の成膜室30にはターゲットとして高屈折率の材料が配置され、第2の成膜室50にはターゲットとして低屈折率材料が配置されている。

【0022】

制御部100は、マイクロプロセッサまたはシーケンサー等から構成され、例えばロボットアーム11等、各部の動作を制御する。

【0023】

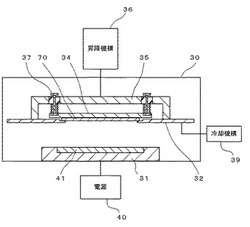

図2に、第1の成膜室30の構成を示す。第1の成膜室30は、図示しない排気手段を備えた真空槽から構成されており、真空槽の内部に、スパッタカソード31、基板ステージ32、及び、裏面シールド機構33を備えている。なお、図2は、第1の成膜室30に基板トレー70を搬入(又は搬出)する途中の状態を示している。また、第1の成膜室30の構成物でない基板トレー70は、基板を2枚の板状のトレーで挟み込んで把持する構成を有しているが、その詳細な構成については後述することとし、図2においては単純な断面図として表示している(図6及び図9も同様)。

【0024】

第1の成膜室30の内部には、スパッタカソード31が配置されている。スパッタカソード31は、基板に成膜するための材料であるターゲット41が取付けられるようになっている。また、スパッタカソード31には、電圧を印加するための電源40が接続されている。

【0025】

基板ステージ32は開口を有しており、その周囲には基板載置部32aが設けられている。基板への成膜の際、この基板載置部32a上に基板トレー70が載置される。基板ステージ32に基板トレー70が載置された際に、基板の成膜対象面がターゲット41と対向して露出するようになっている。また、基板ステージ32は、成膜時の基板の昇温を抑制するための冷却機構39を備えている。

【0026】

基板ステージ32の背面側には、裏面シールド機構33が配設されている。裏面シールド機構33は、シールド板34、カバー部材となるシールド蓋35、及び、昇降機構36から構成されている。なお、以下の説明において、背面又は裏面とは、基板トレー70が基板ステージ32に載置され固定された状態で、基板の成膜される側の反対側の面をさす。

【0027】

シールド板34は、成膜時に基板トレー70の裏面(ターゲット41に対向する面の反対側の面)に当接する板である。

【0028】

シールド蓋35は、上端が閉塞され、軸方向の長さが直径よりも短い円筒形状を有するカバー部材である。成膜時に、シールド蓋35の円筒部が基板トレー70を囲繞する。シールド板34とシールド蓋35とは、連結部37によって連結されている。シールド板34は、連結部37の軸方向(図の上下方向)の可動範囲内でシールド蓋35に対して変位可能である。

【0029】

連結部37は、一組の連結部が軸37aと、ガイド37bと、スプリング37cと、から構成されており、装置の上から見たときに円周状に複数組配置されている。

【0030】

軸37aの一端はシールド板34に固定され、他端にフランジ等のストッパを有している。ガイド37bはシールド蓋35に固定されている。軸37aは、ガイド37bに対して軸方向に移動可能である。また、スプリング37cは、軸37aのシールド板34側の固定部とガイド37bとの間に介在しており、軸37aのガイド37bに対する運動に合わせて、即ちシールド板34とシールド蓋35との相対位置に応じて伸縮する。

【0031】

昇降機構36は、モータ等を備えており、基板ステージ32への基板トレー70の搬出入時にシールド蓋35を上昇させ、成膜時にシールド蓋35を下降させる機構である。

【0032】

第1の成膜室30の構成物のうち、基板ステージ32、シールド板34、シールド蓋35及び昇降機構36を図3(a)の斜視図及び図3(b)の側面図に示す。昇降機構36は、例えば図示されているような板状部材42で第1の成膜室30の外壁面に取り付けられるようになっている。シールド蓋35は、柱状部材43によって昇降機構36に接続されている。柱状部材43と昇降機構36とは、又は、柱状部材43とシールド蓋35とは、適宜分解可能である。

【0033】

また、図3(a)に示すように、基板ステージ32は切欠き32bを有している。この切欠き32bは、図2に示すようにロボットアーム11で基板トレー70を基板ステージ32に載置する際に、ロボットアーム11の移動のために設けられている。

【0034】

次に、基板トレー70の構成について、図4(a)〜(c)及び図5を参照して説明する。

【0035】

図4(a)及び図4(c)に示すように、基板トレー70は2枚の板状のトレー70a,70bから構成されている。各々のトレーには、複数の開口71a,71bが設けられている。また、各々のトレーには、両者をネジ73で締結するための孔72a及びネジ孔72bが設けられている。

【0036】

本実施形態で用いられる基板80は、図4(b)に示すように円形の板状体である。開口71a,71bの内径は、基板80の外径よりもやや小さくなっている。図4(a),(b),(c)の順に重ね合わせると、図5に示すような構成となる。

【0037】

基板トレー70は反転しても基板が脱落することのないよう、基板を両面から把持する基板保持機構を有している。具体的には、図5に示すように、基板成膜面を露出する開口を有する同形状の2枚の板(70a,70b)により基板80を挟んで把持する。トレー70a,70bはネジ73(図5の例では皿ネジ)で締結されている。基板80は、図5のように基板トレー70に固定された状態で、開口71a又は開口71bを介して表面に成膜される。

【0038】

なお、基板トレー70が導電材料で形成されている場合は、接地電位(本実施形態ではアノード電位)である真空槽に対して基板トレー70を電気的に絶縁しフローティングにする。本実施形態では、シールド蓋35とシールド板34とを連結する連結部37(例えば図示のガイド37b)、及び基板ステージ32における基板載置部32aに絶縁材料を用いて構成している。

【0039】

基板トレー70を絶縁しない場合、アノード電位である基板トレー70に電子が入射して基板温度が上昇してしまうおそれがある。基板トレー70を真空槽に対してフローティングとすることで、基板80の昇温を抑え、耐熱温度が低い樹脂基板であっても良好な成膜ができる。従って、基板トレー70が樹脂等の絶縁材料で形成されている場合には、裏面シールド機構33及び基板ステージ32は全て導電材料で形成されていてもよい。

【0040】

次に、本実施形態のスパッタリング装置1の動作について、図6及び図7を参照して説明する。図6は基板トレー70が基板ステージ32上に載置された成膜時の状態を示す構成を模式的に示す断面図である。なお、説明において適宜既に説明した図面も参照する。また、以下の記載において、特に断りが無い限り、スパッタリング装置1の各部の動作は制御部100の指令に基づいて行われる。

【0041】

図2に示したように、第1の成膜室30内にロボットアーム11により基板トレー70が搬入される。基板トレー70が基板ステージ32上に載置されると、図6に示すように、昇降機構36はシールド蓋35及びシールド板34を基板ステージ32に向けて下降させる。シールド蓋35が下降すると、シールド蓋35の円筒部の下端が基板ステージ32に当接し、シールド板34が基板トレー70の裏面を押圧する。図7(a),(b)に、シールド蓋35及びシールド板34が下降した状態における基板ステージ32、シールド板34、シールド蓋35、昇降機構36及び基板トレー70を示す斜視図及び側面図を示す。

【0042】

基板トレー70の裏面にはシールド板34が当接している。シールド板34には、スプリング37cによって所定の荷重が加わっており、シールド板34と基板トレー70との間の隙間が生じるのを防いでいる。また、シールド蓋35の円筒部の端面と基板ステージ32が当接している。これにより、シールド板34とともに基板裏面のシール効果を高めることができる。

【0043】

基板トレー70が図6の状態にセットされた後、真空槽内に図示しないスパッタリングガス供給手段からスパッタカソード31に対してアルゴン(Ar)等のスパッタリングガスを噴出させる。そして、スパッタカソード31に電源40によって電圧が印加されると、スパッタカソード31の上側領域にプラズマが生成される。このプラズマによってターゲット粒子がスパッタリングされ、基板80上に堆積する。これにより、基板80の表面にターゲット材料の膜が形成される。

【0044】

本実施形態では、基板トレー70を、ロボットアーム11で第1の成膜室30と第2の成膜室50との間で移動させる。そして、基板80の表面に、高屈折率材料と低屈折率材料とを交互に成膜して積層することにより、基板80の表面にAR(Anti Reflection)コートを形成する。基板80の両面にARコートを生成する場合には、基板トレー70をロボットアーム11で反転室60に移動させ、以下に示すような動作で基板トレー70を反転させる。従来のように基板トレーにカバーを装着することなく成膜時の裏面シールドができるため、真空開放せずに基板を反転させることができ、生産性が向上する。

【0045】

以下、図8(a)〜(i)を参照して、反転室60における基板トレー70の反転動作について説明する。なお、図示の簡単化のため、図8(a)〜(i)において、反転室60のうち基板支持台61以外の構成物については図示を省略する。また、図8(a)〜(i)に示された矢印は、各動作におけるロボットアーム11の移動方向を示す。

【0046】

図8(a)に示すように、基板支持台61は、支持部材61a,61bから構成されている。支持部材61aは、昇降機構によって基板トレー70の把持位置よりも高い位置に保持されている。この状態で、反転室60の外からロボットアーム11が基板トレー70を搬入する。

【0047】

次に、図8(b),(c)に示すように、ロボットアーム11が基板トレー70を支持部材61aと支持部材61bとの間に移動させた後、下方へ移動して基板トレー70を支持部材61b上に載置させる。支持部材61bには、ロボットアーム11の降下時に干渉しないように適宜切欠き等が設けられている。ロボットアーム11が図8(c)の矢印の方向に戻った後、図8(d)に示すように、反転室60の昇降機構が支持部材61aを降下させる。これにより、支持部材61aと支持部材61bとが基板トレー70を把持する。

【0048】

続いて、図8(e),(f)に示すように、反転機構62が基板支持台61を反転させると、支持部材61bが支持部材61aよりも上に位置した状態で基板支持台61は基板トレー70を把持する。

【0049】

その後、図8(f)〜(i)に示すように、図8(a)〜(d)の逆の動作により、ロボットアーム11は支持部材61aに載置されていた基板トレー70を持ち上げて反転室60の外に搬出する。なお、支持部材61aも、ロボットアーム11の上昇時に干渉しないよう、適宜切欠き等が設けられている。成膜室30,50においてもロボットアーム11は図8と同様に動作して基板トレー70を搬出入するため、切欠き32bが設けられている。

【0050】

以上説明したように、本実施形態においては、基板トレー70を基板ステージ32上に載置した後、シールド板34によって基板トレー70の裏面をシールドするとともに、基板トレー70をシールド蓋35で覆う。これにより、仮にスパッタリング装置の各部に経時的にスパッタリング粒子が付着していたとしても、シールド効果を高い状態で保つことができ、成膜品質を向上させ、また安定化を図ることができる。

【0051】

このとき、シールド蓋35とシールド板34との間に介在するスプリング37cによって、基板トレー70は所定の力で押圧される。そのため、昇降機構36が下降しすぎて基板トレー70を強い力で押圧することによる基板トレー70の変形、及び、昇降機構36の下降が足りずに基板トレー70の裏面に隙間ができることによるシールド効果の減少を効果的に抑制することができる。

【0052】

なお、図7に示すように基板ステージ32に切欠き32bが設けられているが、シールド蓋35によってシールド板34及び成膜対象面を除く基板トレー70の大部分は覆われているためシールド性の向上の点では問題ない。但し、例えばロボットアーム11、基板ステージ32、又はシールド蓋35の形状を工夫することで、より完全にシールド蓋35によって覆うことが可能となる。例えば、ロボットアーム11が基板トレー70を上面から吸着する構成とすれば切欠きが不要となり、シールド性を高めることができる。

【0053】

また、図9(a),(b)に示すように、基板トレー70の厚さに応じて適宜スプリング37cが変形するため、基板トレー70の厚さが異なる場合にも容易に対応できる。図9(a)は基板トレー70の厚さが大きい場合を示し、図9(b)は基板トレー70の厚さが小さい場合を示す。

【0054】

また、シールド蓋35と昇降機構36とを機械的に切り離すことが可能であるため、メンテナンスを容易に行うことができる。切り離す場合は、例えば基板ステージ32とシールド蓋35との間にスプリングを介在させ、昇降機構36がスプリングの弾性力に抗してシールド蓋35を下降させる構成とすれば、シールド蓋35と昇降機構36が機械的に切り離されていても、スプリングの弾性力によりシールド蓋35を上昇させることができる。

【0055】

なお、この発明は上述した実施形態や具体例に限定されず、種々の変形及び応用が可能である。

【0056】

上述の実施形態では、複数枚の基板80を同時処理するため、基板80を基板トレー70に固定し、基板トレー70をロボットアーム11により各室に搬出入することとした。その他にも、処理する基板80が1枚の場合には、基板トレー70を使用せず、基板カセット21に収納された基板80をロボットアーム11が各室に直接搬出入することとしてもよい。この場合、シールド板34は基板80の裏面に直接当接することにより、基板80の裏面をシールドする。

【0057】

また、同時に処理される基板80の枚数、基板トレー70の形状及び材料は、適宜選択することができる。

【0058】

また、例えば図5に示す基板トレー70の基板保持機構は、図5では一例として単純な形態を示しているが、基板トレー70を反転したときに基板80が脱落しないような構成であれば任意の構成とすることができる。

【0059】

また、上述の実施形態では樹脂基板の両面にARコートを形成することとしているが、基板の種類はこれに限られない。また、基板表面に成膜する材料、及びスパッタリングガスの種類等の成膜条件も任意に選択することができる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係るスパッタリング装置を示す上面図である。

【図2】第1の成膜室に基板トレーが搬入出される途中の状態を示す断面図である。

【図3】(a)は基板裏面のシールド前における裏面シールド機構等の状態を示す斜視図であり、(b)はその側面図である。

【図4】(a)〜(c)は、基板トレー及び基板の構成を示す分解斜視図である。

【図5】図4(a)〜(c)に示す基板トレー及び基板を組み合わせた状態を示す部分断面図である。

【図6】第1の成膜室において基板裏面がシールドされた状態を示す断面図である。

【図7】(a)は基板裏面のシールド時における裏面シールド機構等の状態を示す斜視図であり、(b)はその側面図である。

【図8】基板トレー70の反転動作を示す模式図である。

【図9】(a),(b)は、互いに異なる厚さの基板トレーを用いたときの裏面シールド状態を示す部分断面図である。

【符号の説明】

【0061】

1 スパッタリング装置

10 搬送室

11 ロボットアーム

12 駆動機構

20 仕込取出し室

21 基板カセット

23 扉

30 第1の成膜室

31 スパッタカソード

32 基板ステージ

33 裏面シールド機構

34 シールド板

35 シールド蓋

36 昇降機構

37 連結部

39 冷却機構

40 電源

41 ターゲット

50 第2の成膜室

60 反転室

61 基板支持台

62 反転機構

70 基板トレー

71 開口

80 基板

100 制御部

【技術分野】

【0001】

本発明は、シールド機構を備えたスパッタリング装置に関する。

【背景技術】

【0002】

基板の表面に各種材料の成膜を行うスパッタリング装置は、例えば特許文献1に開示されている。

【0003】

特許文献1に開示されたスパッタリング装置は、成膜室を大気に開放しないように構成されたいわゆるロードロック式のスパッタリング装置である。スパッタ室と基板の搬入出等を行う仕込取出室との間は、仕切弁で区画されている。仕込取出室には、真空引きをするための排気ポンプが設けられている。特許文献1のスパッタリング装置は、仕込取出室が十分な高真空状態になった後に、仕切弁を開放し、仕込取出室に設けられたロボットハンドを用いて、仕込取出室とスパッタ室との間で基板の移動を行う。

【特許文献1】特開平9−228039号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

基板上に成膜する場合、基板の成膜される側の反対側の面(以下、裏面という)に成膜されないようにシールドが必要となる場合がある。特許文献1のスパッタリング装置では、基板がスパッタ室に搬入されてターゲットに対向して固定された状態で、基板の裏面は基板保持プレートに当接している。しかしながら、例えば基板を保持するスプリング部等に経時的に粒子が付着した場合等、裏面のシールドが十分でない場合には、裏面にターゲット材料の粒子が付着してしまう可能性があった。

【0005】

そこで、裏面のシールド効果を向上させるため、基板トレーに基板を装着し、基板トレーの裏面側にカバーを取り付けることにより、基板の裏面を覆うことが行われている。

【0006】

しかしながら、基板の種類によっては両面に成膜が必要な場合もあるため、基板を反転させる際に、基板トレーにカバーを着脱させるための手間がかかってしまうという問題点があった。また、カバーの着脱及び反転の際に基板が基板トレーから脱落し易くなるという問題点もあった。従来は、片面成膜が終了した基板トレーを一旦大気中に搬出し、カバーの脱着及び基板の反転をした後、真空室内に搬入してもう片方の面を成膜していたため、反転動作に多くの時間を要していた。

【0007】

本発明は、上記問題点に鑑みてなされたもので、簡易な構成で、基板の裏面に対して高いシールド効果が得られるスパッタリング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係るスパッタリング装置は、

真空槽と、

前記真空槽内で成膜対象物の表面に成膜材料の粒子を蒸着させて成膜する成膜手段と、

前記成膜対象物の成膜対象面が露出するように前記成膜対象物を載置する載置部材と、

前記成膜時に、前記成膜対象物の前記成膜対象面以外の所定の面に当接することにより前記所定の面を前記成膜材料の粒子からシールドするシールド部材と、

前記成膜時に、前記載置部材に当接することにより前記成膜対象物の前記所定の面と前記シールド部材とを覆うカバー部材と、

前記シールド部材と前記カバー部材とを昇降させる昇降手段と、を備える、

ことを特徴とする。

【0009】

前記スパッタリング装置は、

前記シールド部材と前記カバー部材とを連結する連結手段をさらに備え、

前記連結手段は、前記シールド部材と前記カバー部材との間に介在し、前記シールド部材と前記カバー部材との相対位置に応じて変形するスプリングを備える、

こととしてもよい。

【0010】

前記スパッタリング装置は、

同時に処理される1又は複数個の前記成膜対象物を一体に把持する把持部材をさらに備え、

前記把持部材は、全体として板状体に形成され、前記板状体の両主面側に前記成膜対象面を露出させる複数の開口を有しており、

前記成膜時に、前記把持部材が前記成膜対象物を把持した状態で前記載置部材上に載置され、前記シールド部材が前記把持部材の一主面に当接することにより前記成膜対象面以外の所定の面を前記成膜材料の粒子からシールドする、

こととしてもよい。

【0011】

前記スパッタリング装置は、

前記把持部材を反転させる反転手段をさらに備える、

こととしてもよい。

【発明の効果】

【0012】

本発明によれば、簡易な構成で、基板の裏面に対して高いシールド効果が得られるスパッタリング装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態について添付図面を参照して説明する。

【0014】

図1は、本実施形態のスパッタリング装置1の概略を示す上面図である。スパッタリング装置1は、枚葉式スパッタリング装置であり、搬送室10と、仕込取出し室20と、反転室60と、第1の成膜室30と、第2の成膜室50と、制御部100と、を備えている。仕込取出し室20、反転室60、第1の成膜室30及び第2の成膜室50は、それぞれ搬送室10の周りに隣接して設けられている。

【0015】

搬送室10は、基板搬送用のロボットアーム11を内部に収容している。なお、図1では、図示の便宜上搬送室10の内部を透視して表示している。

【0016】

ロボットアーム11は、水平移動、昇降、及び回転が自在となるように構成されている。図1に示すように、ロボットアーム11は、その先端部に基板トレー70(又は基板)を載置することが可能である。また、駆動機構12は、制御部100からの指令に基づいて、ロボットアーム11を動作させる。

【0017】

仕込取出し室20は、基板カセット21を内部に収容している。基板カセット21の内部には多段式の棚が形成されており、基板トレー70を各段の棚に収納することが可能である。基板カセット21は、昇降機構(図示せず)を備えている。この昇降機構は、基板トレー70が収納されている任意の棚をロボットアーム11による搬出入位置に合わせて昇降させる。

【0018】

また、仕込取出し室20は、他室とは独立の排気手段(図示せず)を備えている。この排気手段は、基板トレー70もしくは基板カセット21の搬出入時に、大気開放又は真空引きを行うことが可能である。排気手段が仕込取出し室20の真空引きを行う間、仕込取出し室20と搬送室10との間の扉23は閉じられている。扉23は、仕込取出し室20の真空度が搬送室10と同程度となった時点で開放される。なお、仕込取出し室20以外の各室と搬送室10との間にも適宜扉を設けることができるが、図1では図示を省略している。

【0019】

反転室60は、基板支持台61及び反転機構62を備えている。基板支持台61は、基板トレー70の反転動作の際に基板トレー70が固定される台である。反転機構62は、制御部100の指令により駆動するモータ等を備えており、基板支持台61を反転させる。また、反転室60は、図示した以外に基板支持台61の昇降機構も備えている。なお、反転室60における基板トレー70の反転動作については後述する。

【0020】

第1の成膜室30は、基本的に真空槽から構成されており、図示しない排気手段を備えている。第1の成膜室30は、後述するようにスパッタカソード等を真空槽内部に収容しており、このスパッタカソードに取り付けられるターゲット材料の粒子を基板表面に成膜する。

【0021】

第2の成膜室50の構成は、第1の成膜室30の構成と同様である。本実施形態の例では、スパッタカソードに取り付けられるターゲット材料が第1の成膜室30と第2の成膜室50とでは異なる。具体的には、本実施形態では、第1の成膜室30にはターゲットとして高屈折率の材料が配置され、第2の成膜室50にはターゲットとして低屈折率材料が配置されている。

【0022】

制御部100は、マイクロプロセッサまたはシーケンサー等から構成され、例えばロボットアーム11等、各部の動作を制御する。

【0023】

図2に、第1の成膜室30の構成を示す。第1の成膜室30は、図示しない排気手段を備えた真空槽から構成されており、真空槽の内部に、スパッタカソード31、基板ステージ32、及び、裏面シールド機構33を備えている。なお、図2は、第1の成膜室30に基板トレー70を搬入(又は搬出)する途中の状態を示している。また、第1の成膜室30の構成物でない基板トレー70は、基板を2枚の板状のトレーで挟み込んで把持する構成を有しているが、その詳細な構成については後述することとし、図2においては単純な断面図として表示している(図6及び図9も同様)。

【0024】

第1の成膜室30の内部には、スパッタカソード31が配置されている。スパッタカソード31は、基板に成膜するための材料であるターゲット41が取付けられるようになっている。また、スパッタカソード31には、電圧を印加するための電源40が接続されている。

【0025】

基板ステージ32は開口を有しており、その周囲には基板載置部32aが設けられている。基板への成膜の際、この基板載置部32a上に基板トレー70が載置される。基板ステージ32に基板トレー70が載置された際に、基板の成膜対象面がターゲット41と対向して露出するようになっている。また、基板ステージ32は、成膜時の基板の昇温を抑制するための冷却機構39を備えている。

【0026】

基板ステージ32の背面側には、裏面シールド機構33が配設されている。裏面シールド機構33は、シールド板34、カバー部材となるシールド蓋35、及び、昇降機構36から構成されている。なお、以下の説明において、背面又は裏面とは、基板トレー70が基板ステージ32に載置され固定された状態で、基板の成膜される側の反対側の面をさす。

【0027】

シールド板34は、成膜時に基板トレー70の裏面(ターゲット41に対向する面の反対側の面)に当接する板である。

【0028】

シールド蓋35は、上端が閉塞され、軸方向の長さが直径よりも短い円筒形状を有するカバー部材である。成膜時に、シールド蓋35の円筒部が基板トレー70を囲繞する。シールド板34とシールド蓋35とは、連結部37によって連結されている。シールド板34は、連結部37の軸方向(図の上下方向)の可動範囲内でシールド蓋35に対して変位可能である。

【0029】

連結部37は、一組の連結部が軸37aと、ガイド37bと、スプリング37cと、から構成されており、装置の上から見たときに円周状に複数組配置されている。

【0030】

軸37aの一端はシールド板34に固定され、他端にフランジ等のストッパを有している。ガイド37bはシールド蓋35に固定されている。軸37aは、ガイド37bに対して軸方向に移動可能である。また、スプリング37cは、軸37aのシールド板34側の固定部とガイド37bとの間に介在しており、軸37aのガイド37bに対する運動に合わせて、即ちシールド板34とシールド蓋35との相対位置に応じて伸縮する。

【0031】

昇降機構36は、モータ等を備えており、基板ステージ32への基板トレー70の搬出入時にシールド蓋35を上昇させ、成膜時にシールド蓋35を下降させる機構である。

【0032】

第1の成膜室30の構成物のうち、基板ステージ32、シールド板34、シールド蓋35及び昇降機構36を図3(a)の斜視図及び図3(b)の側面図に示す。昇降機構36は、例えば図示されているような板状部材42で第1の成膜室30の外壁面に取り付けられるようになっている。シールド蓋35は、柱状部材43によって昇降機構36に接続されている。柱状部材43と昇降機構36とは、又は、柱状部材43とシールド蓋35とは、適宜分解可能である。

【0033】

また、図3(a)に示すように、基板ステージ32は切欠き32bを有している。この切欠き32bは、図2に示すようにロボットアーム11で基板トレー70を基板ステージ32に載置する際に、ロボットアーム11の移動のために設けられている。

【0034】

次に、基板トレー70の構成について、図4(a)〜(c)及び図5を参照して説明する。

【0035】

図4(a)及び図4(c)に示すように、基板トレー70は2枚の板状のトレー70a,70bから構成されている。各々のトレーには、複数の開口71a,71bが設けられている。また、各々のトレーには、両者をネジ73で締結するための孔72a及びネジ孔72bが設けられている。

【0036】

本実施形態で用いられる基板80は、図4(b)に示すように円形の板状体である。開口71a,71bの内径は、基板80の外径よりもやや小さくなっている。図4(a),(b),(c)の順に重ね合わせると、図5に示すような構成となる。

【0037】

基板トレー70は反転しても基板が脱落することのないよう、基板を両面から把持する基板保持機構を有している。具体的には、図5に示すように、基板成膜面を露出する開口を有する同形状の2枚の板(70a,70b)により基板80を挟んで把持する。トレー70a,70bはネジ73(図5の例では皿ネジ)で締結されている。基板80は、図5のように基板トレー70に固定された状態で、開口71a又は開口71bを介して表面に成膜される。

【0038】

なお、基板トレー70が導電材料で形成されている場合は、接地電位(本実施形態ではアノード電位)である真空槽に対して基板トレー70を電気的に絶縁しフローティングにする。本実施形態では、シールド蓋35とシールド板34とを連結する連結部37(例えば図示のガイド37b)、及び基板ステージ32における基板載置部32aに絶縁材料を用いて構成している。

【0039】

基板トレー70を絶縁しない場合、アノード電位である基板トレー70に電子が入射して基板温度が上昇してしまうおそれがある。基板トレー70を真空槽に対してフローティングとすることで、基板80の昇温を抑え、耐熱温度が低い樹脂基板であっても良好な成膜ができる。従って、基板トレー70が樹脂等の絶縁材料で形成されている場合には、裏面シールド機構33及び基板ステージ32は全て導電材料で形成されていてもよい。

【0040】

次に、本実施形態のスパッタリング装置1の動作について、図6及び図7を参照して説明する。図6は基板トレー70が基板ステージ32上に載置された成膜時の状態を示す構成を模式的に示す断面図である。なお、説明において適宜既に説明した図面も参照する。また、以下の記載において、特に断りが無い限り、スパッタリング装置1の各部の動作は制御部100の指令に基づいて行われる。

【0041】

図2に示したように、第1の成膜室30内にロボットアーム11により基板トレー70が搬入される。基板トレー70が基板ステージ32上に載置されると、図6に示すように、昇降機構36はシールド蓋35及びシールド板34を基板ステージ32に向けて下降させる。シールド蓋35が下降すると、シールド蓋35の円筒部の下端が基板ステージ32に当接し、シールド板34が基板トレー70の裏面を押圧する。図7(a),(b)に、シールド蓋35及びシールド板34が下降した状態における基板ステージ32、シールド板34、シールド蓋35、昇降機構36及び基板トレー70を示す斜視図及び側面図を示す。

【0042】

基板トレー70の裏面にはシールド板34が当接している。シールド板34には、スプリング37cによって所定の荷重が加わっており、シールド板34と基板トレー70との間の隙間が生じるのを防いでいる。また、シールド蓋35の円筒部の端面と基板ステージ32が当接している。これにより、シールド板34とともに基板裏面のシール効果を高めることができる。

【0043】

基板トレー70が図6の状態にセットされた後、真空槽内に図示しないスパッタリングガス供給手段からスパッタカソード31に対してアルゴン(Ar)等のスパッタリングガスを噴出させる。そして、スパッタカソード31に電源40によって電圧が印加されると、スパッタカソード31の上側領域にプラズマが生成される。このプラズマによってターゲット粒子がスパッタリングされ、基板80上に堆積する。これにより、基板80の表面にターゲット材料の膜が形成される。

【0044】

本実施形態では、基板トレー70を、ロボットアーム11で第1の成膜室30と第2の成膜室50との間で移動させる。そして、基板80の表面に、高屈折率材料と低屈折率材料とを交互に成膜して積層することにより、基板80の表面にAR(Anti Reflection)コートを形成する。基板80の両面にARコートを生成する場合には、基板トレー70をロボットアーム11で反転室60に移動させ、以下に示すような動作で基板トレー70を反転させる。従来のように基板トレーにカバーを装着することなく成膜時の裏面シールドができるため、真空開放せずに基板を反転させることができ、生産性が向上する。

【0045】

以下、図8(a)〜(i)を参照して、反転室60における基板トレー70の反転動作について説明する。なお、図示の簡単化のため、図8(a)〜(i)において、反転室60のうち基板支持台61以外の構成物については図示を省略する。また、図8(a)〜(i)に示された矢印は、各動作におけるロボットアーム11の移動方向を示す。

【0046】

図8(a)に示すように、基板支持台61は、支持部材61a,61bから構成されている。支持部材61aは、昇降機構によって基板トレー70の把持位置よりも高い位置に保持されている。この状態で、反転室60の外からロボットアーム11が基板トレー70を搬入する。

【0047】

次に、図8(b),(c)に示すように、ロボットアーム11が基板トレー70を支持部材61aと支持部材61bとの間に移動させた後、下方へ移動して基板トレー70を支持部材61b上に載置させる。支持部材61bには、ロボットアーム11の降下時に干渉しないように適宜切欠き等が設けられている。ロボットアーム11が図8(c)の矢印の方向に戻った後、図8(d)に示すように、反転室60の昇降機構が支持部材61aを降下させる。これにより、支持部材61aと支持部材61bとが基板トレー70を把持する。

【0048】

続いて、図8(e),(f)に示すように、反転機構62が基板支持台61を反転させると、支持部材61bが支持部材61aよりも上に位置した状態で基板支持台61は基板トレー70を把持する。

【0049】

その後、図8(f)〜(i)に示すように、図8(a)〜(d)の逆の動作により、ロボットアーム11は支持部材61aに載置されていた基板トレー70を持ち上げて反転室60の外に搬出する。なお、支持部材61aも、ロボットアーム11の上昇時に干渉しないよう、適宜切欠き等が設けられている。成膜室30,50においてもロボットアーム11は図8と同様に動作して基板トレー70を搬出入するため、切欠き32bが設けられている。

【0050】

以上説明したように、本実施形態においては、基板トレー70を基板ステージ32上に載置した後、シールド板34によって基板トレー70の裏面をシールドするとともに、基板トレー70をシールド蓋35で覆う。これにより、仮にスパッタリング装置の各部に経時的にスパッタリング粒子が付着していたとしても、シールド効果を高い状態で保つことができ、成膜品質を向上させ、また安定化を図ることができる。

【0051】

このとき、シールド蓋35とシールド板34との間に介在するスプリング37cによって、基板トレー70は所定の力で押圧される。そのため、昇降機構36が下降しすぎて基板トレー70を強い力で押圧することによる基板トレー70の変形、及び、昇降機構36の下降が足りずに基板トレー70の裏面に隙間ができることによるシールド効果の減少を効果的に抑制することができる。

【0052】

なお、図7に示すように基板ステージ32に切欠き32bが設けられているが、シールド蓋35によってシールド板34及び成膜対象面を除く基板トレー70の大部分は覆われているためシールド性の向上の点では問題ない。但し、例えばロボットアーム11、基板ステージ32、又はシールド蓋35の形状を工夫することで、より完全にシールド蓋35によって覆うことが可能となる。例えば、ロボットアーム11が基板トレー70を上面から吸着する構成とすれば切欠きが不要となり、シールド性を高めることができる。

【0053】

また、図9(a),(b)に示すように、基板トレー70の厚さに応じて適宜スプリング37cが変形するため、基板トレー70の厚さが異なる場合にも容易に対応できる。図9(a)は基板トレー70の厚さが大きい場合を示し、図9(b)は基板トレー70の厚さが小さい場合を示す。

【0054】

また、シールド蓋35と昇降機構36とを機械的に切り離すことが可能であるため、メンテナンスを容易に行うことができる。切り離す場合は、例えば基板ステージ32とシールド蓋35との間にスプリングを介在させ、昇降機構36がスプリングの弾性力に抗してシールド蓋35を下降させる構成とすれば、シールド蓋35と昇降機構36が機械的に切り離されていても、スプリングの弾性力によりシールド蓋35を上昇させることができる。

【0055】

なお、この発明は上述した実施形態や具体例に限定されず、種々の変形及び応用が可能である。

【0056】

上述の実施形態では、複数枚の基板80を同時処理するため、基板80を基板トレー70に固定し、基板トレー70をロボットアーム11により各室に搬出入することとした。その他にも、処理する基板80が1枚の場合には、基板トレー70を使用せず、基板カセット21に収納された基板80をロボットアーム11が各室に直接搬出入することとしてもよい。この場合、シールド板34は基板80の裏面に直接当接することにより、基板80の裏面をシールドする。

【0057】

また、同時に処理される基板80の枚数、基板トレー70の形状及び材料は、適宜選択することができる。

【0058】

また、例えば図5に示す基板トレー70の基板保持機構は、図5では一例として単純な形態を示しているが、基板トレー70を反転したときに基板80が脱落しないような構成であれば任意の構成とすることができる。

【0059】

また、上述の実施形態では樹脂基板の両面にARコートを形成することとしているが、基板の種類はこれに限られない。また、基板表面に成膜する材料、及びスパッタリングガスの種類等の成膜条件も任意に選択することができる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係るスパッタリング装置を示す上面図である。

【図2】第1の成膜室に基板トレーが搬入出される途中の状態を示す断面図である。

【図3】(a)は基板裏面のシールド前における裏面シールド機構等の状態を示す斜視図であり、(b)はその側面図である。

【図4】(a)〜(c)は、基板トレー及び基板の構成を示す分解斜視図である。

【図5】図4(a)〜(c)に示す基板トレー及び基板を組み合わせた状態を示す部分断面図である。

【図6】第1の成膜室において基板裏面がシールドされた状態を示す断面図である。

【図7】(a)は基板裏面のシールド時における裏面シールド機構等の状態を示す斜視図であり、(b)はその側面図である。

【図8】基板トレー70の反転動作を示す模式図である。

【図9】(a),(b)は、互いに異なる厚さの基板トレーを用いたときの裏面シールド状態を示す部分断面図である。

【符号の説明】

【0061】

1 スパッタリング装置

10 搬送室

11 ロボットアーム

12 駆動機構

20 仕込取出し室

21 基板カセット

23 扉

30 第1の成膜室

31 スパッタカソード

32 基板ステージ

33 裏面シールド機構

34 シールド板

35 シールド蓋

36 昇降機構

37 連結部

39 冷却機構

40 電源

41 ターゲット

50 第2の成膜室

60 反転室

61 基板支持台

62 反転機構

70 基板トレー

71 開口

80 基板

100 制御部

【特許請求の範囲】

【請求項1】

真空槽と、

前記真空槽内で成膜対象物の表面に成膜材料の粒子を蒸着させて成膜する成膜手段と、

前記成膜対象物の成膜対象面が露出するように前記成膜対象物を載置する載置部材と、

前記成膜時に、前記成膜対象物の前記成膜対象面以外の所定の面に当接することにより前記所定の面を前記成膜材料の粒子からシールドするシールド部材と、

前記成膜時に、前記載置部材に当接することにより前記成膜対象物の前記所定の面と前記シールド部材とを覆うカバー部材と、

前記シールド部材と前記カバー部材とを昇降させる昇降手段と、を備える、

ことを特徴とするスパッタリング装置。

【請求項2】

前記シールド部材と前記カバー部材とを連結する連結手段をさらに備え、

前記連結手段は、前記シールド部材と前記カバー部材との間に介在し、前記シールド部材と前記カバー部材との相対位置に応じて変形するスプリングを備える、

ことを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

同時に処理される1又は複数個の前記成膜対象物を一体に把持する把持部材をさらに備え、

前記把持部材は、全体として板状体に形成され、前記板状体の両主面側に前記成膜対象面を露出させる複数の開口を有しており、

前記成膜時に、前記把持部材が前記成膜対象物を把持した状態で前記載置部材上に載置され、前記シールド部材が前記把持部材の一主面に当接することにより前記成膜対象面以外の所定の面を前記成膜材料の粒子からシールドする、

ことを特徴とする請求項1又は2に記載のスパッタリング装置。

【請求項4】

前記把持部材を反転させる反転手段をさらに備える、

ことを特徴とする請求項3に記載のスパッタリング装置。

【請求項1】

真空槽と、

前記真空槽内で成膜対象物の表面に成膜材料の粒子を蒸着させて成膜する成膜手段と、

前記成膜対象物の成膜対象面が露出するように前記成膜対象物を載置する載置部材と、

前記成膜時に、前記成膜対象物の前記成膜対象面以外の所定の面に当接することにより前記所定の面を前記成膜材料の粒子からシールドするシールド部材と、

前記成膜時に、前記載置部材に当接することにより前記成膜対象物の前記所定の面と前記シールド部材とを覆うカバー部材と、

前記シールド部材と前記カバー部材とを昇降させる昇降手段と、を備える、

ことを特徴とするスパッタリング装置。

【請求項2】

前記シールド部材と前記カバー部材とを連結する連結手段をさらに備え、

前記連結手段は、前記シールド部材と前記カバー部材との間に介在し、前記シールド部材と前記カバー部材との相対位置に応じて変形するスプリングを備える、

ことを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

同時に処理される1又は複数個の前記成膜対象物を一体に把持する把持部材をさらに備え、

前記把持部材は、全体として板状体に形成され、前記板状体の両主面側に前記成膜対象面を露出させる複数の開口を有しており、

前記成膜時に、前記把持部材が前記成膜対象物を把持した状態で前記載置部材上に載置され、前記シールド部材が前記把持部材の一主面に当接することにより前記成膜対象面以外の所定の面を前記成膜材料の粒子からシールドする、

ことを特徴とする請求項1又は2に記載のスパッタリング装置。

【請求項4】

前記把持部材を反転させる反転手段をさらに備える、

ことを特徴とする請求項3に記載のスパッタリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−13707(P2010−13707A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−175454(P2008−175454)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]