スパッタリング装置

【課題】工程効率の低下なしに、基板に極低濃度に蒸着される金属触媒の均一度を向上することができるスパッタリング装置を提供する。

【解決手段】第1領域及び第2領域を含む工程チャンバと、前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、を含み、前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置。

【解決手段】第1領域及び第2領域を含む工程チャンバと、前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、を含み、前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリング装置に関する。

【背景技術】

【0002】

平板表示装置(Flat Panel Display Device)は、軽量薄型の特性から、陰極線管表示装置(Cathode−ray Tube Display device)を代替する表示装置として用いられ、代表的な例として液晶表示装置(Liquid Crystal Display device;LCD)と有機電界発光表示装置(Organic Light Emitting diode Display device;OLED)がある。このうち、有機電界発光表示装置は、液晶表示装置に比べて輝度及び視野角の特性が優れ、バックライトを必要としないために超薄型とすることができるという利点がある。

【0003】

上記有機電界発光表示装置は、駆動方法により受動駆動(Passive matrix)方式と能動駆動(Active matrix)方式に分類され、能動駆動方式は薄膜トランジスタ(Thin Film Transistor;TFT)を用いる回路を有する。

【0004】

上記薄膜トランジスタは、一般にソース領域、ドレイン領域及びチャンネル領域を含む半導体層、ゲート電極、ソース電極及びドレイン電極を含む。上記半導体層は、多結晶シリコン(polycrystalline silicon;poly−si)または非晶質シリコン(amorphous silicon;a−si)により形成されているが、上記多結晶シリコンの電子移動度が非晶質シリコンの電子移動度よりも高いため、現在は多結晶シリコンを主に適用している。

【0005】

上記非晶質シリコンを多結晶シリコンに結晶化する方法のうちの1つとして、金属を利用する結晶化方法があり、上記金属を利用する結晶化方法はプラズマを用いてニッケルのような結晶化誘導金属で形成された金属ターゲットにより基板上に結晶化誘導金属を蒸着するスパッタリング工程、またはニッケルのような結晶化誘導金属である金属触媒を含む反応ガスを利用した化学的方法により基板上に上記金属触媒の原子層を形成する原子層蒸着(Atomic Layer Deposition;ALD)工程などによって基板上に金属触媒を蒸着し、上記金属触媒をシード(seed)として上記非晶質シリコンを結晶化することで、比較的に低い温度で短時間に結晶化することができる長所を有する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

通常のスパッタリング装置は、ターゲットの背面にマグネチック組立体を用いて上記ターゲットと基板上にプラズマを集中させて短時間に厚い膜を均一に蒸着するのに対し、金属を利用する結晶化方法は非晶質シリコンを結晶化して形成した多結晶シリコンに金属触媒が残留された場合、薄膜トランジスタの特性が低下される。特に上記多結晶シリコンに残留する金属触媒が磁化した場合、上記薄膜トランジスタの駆動を不均一とするので、上記金属を利用する結晶化方法に用いられるスパッタリング装置にはマグネチック組立体を使用することなく、上記金属触媒に形成された金属ターゲットを移動させて蒸着工程を行うことで、ニッケルのような結晶化誘導金属から放出される金属触媒の磁化防止及び極低濃度の金属触媒が蒸着されるようにする。

【0007】

しかし、上記のようにマグネチックを使用せずに金属ターゲットを移動させて蒸着工程を行うスパッタリング装置において、極低濃度の金属触媒をより均一かつ安定的に蒸着させるために、蒸着工程前に上記金属ターゲットの表面に付着されたNiO2などの異物を除去するプリスパッタリング工程を行っている場合、上記プリスパッタリング工程中に上記金属ターゲットから放出される金属触媒が基板の縁部に蒸着されて、上記基板に蒸着された金属触媒の均一度を低下させるという問題点があった。

【0008】

また、上記プリスパッタリング工程中に上記金属ターゲットから放出される金属触媒が上記基板に蒸着されないようにするために、上記プリスパッタリング工程中に上記プラズマ生成領域を隔離させる方法があるが、上記プラズマ生成領域を隔離するためには別途のシールドを必要とし、上記プリスパッタリング工程中に上記別途のシールドを形成したり除去したりするための所定時間が必要とされるので、蒸着工程が遅延されて全体の工程効率が低下されるという問題点がある。

【0009】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、金属触媒の磁化防止及び極低濃度の金属触媒を蒸着するためにマグネチック組立体を使用せず、金属ターゲットを移動させるスパッタリング装置において、工程効率の低下なしに、上記金属ターゲットから放出される金属触媒が基板に蒸着されることを最小化し、上記基板に蒸着される金属触媒の均一度を向上させることができる、新規かつ改良されたスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明のある観点によれば、第1領域及び第2領域を含む工程チャンバと、前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、を含み、前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置が提供される。

【0011】

また、前記ターゲット移送部の内側に位置する第1電極及び前記基板ホルダの内側に位置し、前記第1電極と異なる極性の電源電圧が供給される第2電極をさらに含んでもよい。

【0012】

また、前記第1電極は所定電力を供給する電力供給部に接続され、前記第2電極は基準電圧源に接続されてもよい。

【0013】

また、前記金属ターゲットと基板ホルダとの間の第1領域及び第2領域を覆う第2シールドをさらに含んでもよい。

【0014】

また、前記工程チャンバ内側に基板を搬入及び搬出するための搬出入口と、前記基板ホルダを前記搬出入口及び前記第2シールドの第2領域に移動させるためのホルダ移送部と、をさらに含んでもよい。

【0015】

また、前記工程チャンバと第2シールドとの間にプラズマ生成のための反応ガスを流入させる流入口をさらに含んでもよい。

【0016】

また、前記反応ガスは、アルゴンガスであってもよい。

【0017】

また、前記基板ホルダの一側に位置し、前記基板を固定するための固定部材をさらに含んでもよい。

【0018】

また、前記金属ターゲットは、ニッケルから形成されてもよい。

【0019】

また、前記ターゲット移送部は、蒸着工程の間に前記金属ターゲットが前記第2領域を往復できるようにしてもよい。

【0020】

また、前記第1領域はプリスパッタリング工程が行われる領域であって、前記第2領域は蒸着工程が行われる領域であってもよい。

【0021】

また、前記工程チャンバの排気口に接続する真空ポンプをさらに含んでもよい。

【発明の効果】

【0022】

以上説明したように本発明によれば、全体の蒸着工程に対して効率性の低下なしに、基板に極低濃度に蒸着される金属触媒の均一度を向上することができる。

【図面の簡単な説明】

【0023】

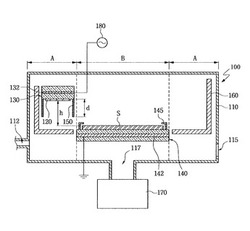

【図1】本発明の実施形態によるスパッタリング装置を示す断面図である。

【図2】ターゲット移送部に第1シールドを形成せず、金属ターゲットを移動させて蒸着工程を行った場合の基板の蒸着不均一度を示すグラフである。

【図3】本発明の実施形態によるスパッタリング装置において、金属ターゲットと基板との間の直線距離と第1シールドの長さとの差によって基板に蒸着される金属触媒の不均一度を示すグラフである。

【発明を実施するための形態】

【0024】

本発明の上記目的と技術的構成及びその作用効果に関する詳しい事項は、添付図面を参照しながら本発明の好適な実施形態として詳細に説明するが、本発明は以下に説明する実施形態に限定されない。なお、説明の都合上、図面において、層及び領域の厚みは誇張されており、図示する形態が実際とは異なる場合がある。また、明細書の全体において同一の参照番号は、同一の構成要素を示す。

【0025】

図1は、本発明の実施形態によるスパッタリング装置を示す断面図である。図1に示すように、本発明の実施形態によるスパッタリング装置100は、プリスパッタリング工程が行われる第1領域A及び蒸着工程が行われる第2領域Bを含む工程チャンバ110、上記工程チャンバ110の内側に位置する金属ターゲット120、上記金属ターゲット120を移動させ、上記金属ターゲット120から放出する金属触媒の進行方向を制御するための第1シールド150を含むターゲット移送部130及び上記工程チャンバ110の第2領域Bに上記金属ターゲット120に対向するように位置し、基板Sを支え、安着させるための基板ホルダ140を含む。

【0026】

上記工程チャンバ110は、上記プリスパッタリング工程及び蒸着工程を行うための空間を提供するものであって、上記金属ターゲット120と基板ホルダ140との間にプラズマを生成させるための反応ガスを供給するガス流入口112及び残留反応ガスを排気するための排気口117をさらに含み、上記排気口117を上記工程チャンバ110内部の圧力を制御する真空ポンプ170に接続させ、別途の排気ポンプなしに上記残留反応ガスが容易に排気されるようにすることが好ましい。

【0027】

ここで、上記反応ガスは、上記基板ホルダ140に安着された基板Sの損傷防止のために低電力でプラズマを生成するアルゴン(Ar)ガスとすることができる。

【0028】

また、上記工程チャンバ110は、不必要なプラズマの生成を防止し、上記工程チャンバ110の内部に残存するプラズマにより搬入及び搬出する基板S上の非晶質シリコンが損傷されることを防止するために、上記金属ターゲット120と基板ホルダ140との間の第1領域A及び第2領域Bを取り囲む第2シールド160により、上記基板Sの搬出入口115をプラズマ生成領域から分離することができる。この場合、上記工程チャンバ110は、上記基板ホルダ140を、上記搬出入口115と上記第2シールド160で取り囲まれた第2領域Bとに移動させるためのホルダ移送部(図示せず)をさらに含むことができる。

【0029】

ここで、本発明の実施形態によるスパッタリング装置100は、上記工程チャンバ110のガス流入口112から流入される反応ガスを、上記第2シールド160を経て上記第1領域A及び第2領域Bに直接供給することもできる。しかし、上記基板S上に極低濃度の金属触媒が容易に蒸着されるようにするためにはプラズマを弱く生成した方が好ましい。従って、本発明の実施形態によるスパッタリング装置100は、図1に示すように、上記反応ガスが上記第2シールド160で囲まれない上記工程チャンバ110の内側、すなわち、上記工程チャンバ110と第2シールド160との間に供給されるように上記ガス流入口112を設けることが好ましい。

【0030】

本発明の実施形態によるスパッタリング装置100の工程チャンバ110は、上記金属ターゲット120と基板ホルダ140との間にプラズマを容易に生成する。また、上記第2領域Bでの蒸着工程中に上記第1領域Aでのプラズマ生成を抑制するために、上記金属ターゲット120を移動させる上記ターゲット移送部130の内側に第1電極132を含み、上記基板ホルダ140の内側に上記第1電極132と異なる極性の電源電圧に接続する第2電極142を含む。

【0031】

ここで、上記工程チャンバ110の内部に生成されるプラズマは、上記第1電極132と第2電極142との間の電圧差で生成されるので、上記プラズマ生成を容易に制御することができるように、上記第1電極132を一定DC電圧が供給される電力供給部180に接続し、上記第2電極142を第1基準電圧源に接続することが好ましい。

【0032】

上記基板ホルダ140は、上記工程チャンバ110内側に搬入される上記基板Sを支え、安着する空間を提供する。具体的には、例えば図1に示すように、上記基板Sを固定するための固定部材145を含む。ここで、上記固定部材145は、上記基板ホルダ140の移動により上記基板Sが損傷することを防止するために上記基板Sの縁部を覆うように形成されることが好ましい。

【0033】

上記金属ターゲット120は、ニッケルのように金属を利用する結晶化方法に用いられる結晶化誘導金属である。すなわち、上記金属ターゲット120は、金属触媒を上記基板ホルダ140に安着した基板Sに放出するためのものであって、上記基板Sから所定直線距離h分離隔して位置するよう上記ターゲット移送部130に設けられる。上記ターゲット移送部130は、上記金属ターゲット120を上記第1領域Aと第2領域Bとに移動させるためのもので、所定長さdの第1シールド150を含む。

【0034】

ここで、上記ターゲット移送部130は、蒸着工程前には上記金属ターゲット120が上記第1領域Aに位置するようにしてプリスパッタリング工程が行われるようにする。蒸着工程中には、上記ターゲット移送部130は、上記金属ターゲット120が上記第2領域Bに位置するようにし、上記基板S上に金属触媒が蒸着されるようにするとともに、蒸着工程が行われる間に、上記金属ターゲット120が上記第2領域Bを往復して上記基板S上に極低濃度の金属触媒がより均一に蒸着されるようにすることもできる。

【0035】

通常、基板と所定直線距離h分離隔されたところにポイントソース(point source)が位置した場合、上記ポイントソースから放出する原子ビームが基板の各位置に蒸着される量は、コサインロール(the cosine’s law)に従って数式1のように計算することができる。

【0036】

【数1】

【0037】

ここで、NAはアボガドロ数(Avogadro’s number)、Tは絶対温度、pはチャンバの圧力、θは蒸着角、Mは基板の分子量(molecular weight)である。

【0038】

プリスパッタリング工程及び蒸着工程を順次に実行するスパッタリング装置において、金属ターゲットから放出される金属触媒量は工程時間中に一定であり、基板に接着される金属触媒の接着力は理想的(ideal)であると仮定した後、所定幅を有する金属ターゲットがターゲット移送部により基板上を移動しながら上記基板に金属触媒が噴射される場合を上記数式1で計算したら、上記基板に蒸着される金属触媒の不均一度は図2のように示される。

【0039】

図2に示すように、上記基板上に蒸着される金属触媒は上記基板の縁部、すなわち、蒸着工程が始まる位置と終わる位置において不均一に蒸着され、上記金属触媒の不均一度は2%程度であることがわかった。

【0040】

ここで、図2のグラフは、最も理想的な環境におけるプリスパッタリング工程及び蒸着工程が行われた場合、基板に蒸着される金属触媒の不均一度を示すものであって、図2に示すように金属ターゲットから放出される金属触媒の進行方向を制御する第1シールドがない場合は上記基板に蒸着される金属触媒の不均一度が2%以下にならないことがわかる。

【0041】

図3は、本発明の実施形態によるスパッタリング装置において、金属ターゲット120と基板Sとの間の直線距離hと第1シールド150の長さdとの間の差に因る基板に蒸着される金属触媒の不均一度を示すグラフである。

【0042】

図3に示すように、金属ターゲット120と基板Sとの間の直線距離hと上記第1シールド150の長さdとの間の差が小さいほど、上記基板S上に蒸着される金属触媒の不均一度が減少し、特に金属ターゲット120と基板Sとの間の直線距離hと上記第1シールド150の長さdとの差が3cm以下である場合、金属触媒の不均一度は2%以下になることがわかる。

【0043】

結果的に、本発明の実施形態によるスパッタリング装置は、工程チャンバをプリスパッタリング工程が行われる領域及び蒸着工程が行われる領域に分離し、金属ターゲットが上記工程チャンバのプリスパッタリング実行領域及び蒸着実行領域を移動しながら上記プリスパッタリング工程及び蒸着工程を順次に行うスパッタリング装置において、金属ターゲットを移動するターゲット移送部に、上記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを形成し、上記金属ターゲットと基板との間の直線距離と上記第1シールドの長さとの差が3cm以下になるようにすることで、全体の蒸着工程に対して効率性低下なしに、上記基板に極低濃度で蒸着される金属触媒の不均一度を2%以下、すなわち、上記第1シールドなしに蒸着工程を行った場合に得る最大均一度よりも向上された金属触媒の蒸着均一度が得られることになる。

【0044】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0045】

100 スパッタリング装置

110 工程チャンバ

120 金属ターゲット

130 ターゲット移送部

140 基板ホルダ

150 第1シールド

160 第2シールド

170 真空ポンプ

180 電力供給部

【技術分野】

【0001】

本発明は、スパッタリング装置に関する。

【背景技術】

【0002】

平板表示装置(Flat Panel Display Device)は、軽量薄型の特性から、陰極線管表示装置(Cathode−ray Tube Display device)を代替する表示装置として用いられ、代表的な例として液晶表示装置(Liquid Crystal Display device;LCD)と有機電界発光表示装置(Organic Light Emitting diode Display device;OLED)がある。このうち、有機電界発光表示装置は、液晶表示装置に比べて輝度及び視野角の特性が優れ、バックライトを必要としないために超薄型とすることができるという利点がある。

【0003】

上記有機電界発光表示装置は、駆動方法により受動駆動(Passive matrix)方式と能動駆動(Active matrix)方式に分類され、能動駆動方式は薄膜トランジスタ(Thin Film Transistor;TFT)を用いる回路を有する。

【0004】

上記薄膜トランジスタは、一般にソース領域、ドレイン領域及びチャンネル領域を含む半導体層、ゲート電極、ソース電極及びドレイン電極を含む。上記半導体層は、多結晶シリコン(polycrystalline silicon;poly−si)または非晶質シリコン(amorphous silicon;a−si)により形成されているが、上記多結晶シリコンの電子移動度が非晶質シリコンの電子移動度よりも高いため、現在は多結晶シリコンを主に適用している。

【0005】

上記非晶質シリコンを多結晶シリコンに結晶化する方法のうちの1つとして、金属を利用する結晶化方法があり、上記金属を利用する結晶化方法はプラズマを用いてニッケルのような結晶化誘導金属で形成された金属ターゲットにより基板上に結晶化誘導金属を蒸着するスパッタリング工程、またはニッケルのような結晶化誘導金属である金属触媒を含む反応ガスを利用した化学的方法により基板上に上記金属触媒の原子層を形成する原子層蒸着(Atomic Layer Deposition;ALD)工程などによって基板上に金属触媒を蒸着し、上記金属触媒をシード(seed)として上記非晶質シリコンを結晶化することで、比較的に低い温度で短時間に結晶化することができる長所を有する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

通常のスパッタリング装置は、ターゲットの背面にマグネチック組立体を用いて上記ターゲットと基板上にプラズマを集中させて短時間に厚い膜を均一に蒸着するのに対し、金属を利用する結晶化方法は非晶質シリコンを結晶化して形成した多結晶シリコンに金属触媒が残留された場合、薄膜トランジスタの特性が低下される。特に上記多結晶シリコンに残留する金属触媒が磁化した場合、上記薄膜トランジスタの駆動を不均一とするので、上記金属を利用する結晶化方法に用いられるスパッタリング装置にはマグネチック組立体を使用することなく、上記金属触媒に形成された金属ターゲットを移動させて蒸着工程を行うことで、ニッケルのような結晶化誘導金属から放出される金属触媒の磁化防止及び極低濃度の金属触媒が蒸着されるようにする。

【0007】

しかし、上記のようにマグネチックを使用せずに金属ターゲットを移動させて蒸着工程を行うスパッタリング装置において、極低濃度の金属触媒をより均一かつ安定的に蒸着させるために、蒸着工程前に上記金属ターゲットの表面に付着されたNiO2などの異物を除去するプリスパッタリング工程を行っている場合、上記プリスパッタリング工程中に上記金属ターゲットから放出される金属触媒が基板の縁部に蒸着されて、上記基板に蒸着された金属触媒の均一度を低下させるという問題点があった。

【0008】

また、上記プリスパッタリング工程中に上記金属ターゲットから放出される金属触媒が上記基板に蒸着されないようにするために、上記プリスパッタリング工程中に上記プラズマ生成領域を隔離させる方法があるが、上記プラズマ生成領域を隔離するためには別途のシールドを必要とし、上記プリスパッタリング工程中に上記別途のシールドを形成したり除去したりするための所定時間が必要とされるので、蒸着工程が遅延されて全体の工程効率が低下されるという問題点がある。

【0009】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、金属触媒の磁化防止及び極低濃度の金属触媒を蒸着するためにマグネチック組立体を使用せず、金属ターゲットを移動させるスパッタリング装置において、工程効率の低下なしに、上記金属ターゲットから放出される金属触媒が基板に蒸着されることを最小化し、上記基板に蒸着される金属触媒の均一度を向上させることができる、新規かつ改良されたスパッタリング装置を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明のある観点によれば、第1領域及び第2領域を含む工程チャンバと、前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、を含み、前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置が提供される。

【0011】

また、前記ターゲット移送部の内側に位置する第1電極及び前記基板ホルダの内側に位置し、前記第1電極と異なる極性の電源電圧が供給される第2電極をさらに含んでもよい。

【0012】

また、前記第1電極は所定電力を供給する電力供給部に接続され、前記第2電極は基準電圧源に接続されてもよい。

【0013】

また、前記金属ターゲットと基板ホルダとの間の第1領域及び第2領域を覆う第2シールドをさらに含んでもよい。

【0014】

また、前記工程チャンバ内側に基板を搬入及び搬出するための搬出入口と、前記基板ホルダを前記搬出入口及び前記第2シールドの第2領域に移動させるためのホルダ移送部と、をさらに含んでもよい。

【0015】

また、前記工程チャンバと第2シールドとの間にプラズマ生成のための反応ガスを流入させる流入口をさらに含んでもよい。

【0016】

また、前記反応ガスは、アルゴンガスであってもよい。

【0017】

また、前記基板ホルダの一側に位置し、前記基板を固定するための固定部材をさらに含んでもよい。

【0018】

また、前記金属ターゲットは、ニッケルから形成されてもよい。

【0019】

また、前記ターゲット移送部は、蒸着工程の間に前記金属ターゲットが前記第2領域を往復できるようにしてもよい。

【0020】

また、前記第1領域はプリスパッタリング工程が行われる領域であって、前記第2領域は蒸着工程が行われる領域であってもよい。

【0021】

また、前記工程チャンバの排気口に接続する真空ポンプをさらに含んでもよい。

【発明の効果】

【0022】

以上説明したように本発明によれば、全体の蒸着工程に対して効率性の低下なしに、基板に極低濃度に蒸着される金属触媒の均一度を向上することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態によるスパッタリング装置を示す断面図である。

【図2】ターゲット移送部に第1シールドを形成せず、金属ターゲットを移動させて蒸着工程を行った場合の基板の蒸着不均一度を示すグラフである。

【図3】本発明の実施形態によるスパッタリング装置において、金属ターゲットと基板との間の直線距離と第1シールドの長さとの差によって基板に蒸着される金属触媒の不均一度を示すグラフである。

【発明を実施するための形態】

【0024】

本発明の上記目的と技術的構成及びその作用効果に関する詳しい事項は、添付図面を参照しながら本発明の好適な実施形態として詳細に説明するが、本発明は以下に説明する実施形態に限定されない。なお、説明の都合上、図面において、層及び領域の厚みは誇張されており、図示する形態が実際とは異なる場合がある。また、明細書の全体において同一の参照番号は、同一の構成要素を示す。

【0025】

図1は、本発明の実施形態によるスパッタリング装置を示す断面図である。図1に示すように、本発明の実施形態によるスパッタリング装置100は、プリスパッタリング工程が行われる第1領域A及び蒸着工程が行われる第2領域Bを含む工程チャンバ110、上記工程チャンバ110の内側に位置する金属ターゲット120、上記金属ターゲット120を移動させ、上記金属ターゲット120から放出する金属触媒の進行方向を制御するための第1シールド150を含むターゲット移送部130及び上記工程チャンバ110の第2領域Bに上記金属ターゲット120に対向するように位置し、基板Sを支え、安着させるための基板ホルダ140を含む。

【0026】

上記工程チャンバ110は、上記プリスパッタリング工程及び蒸着工程を行うための空間を提供するものであって、上記金属ターゲット120と基板ホルダ140との間にプラズマを生成させるための反応ガスを供給するガス流入口112及び残留反応ガスを排気するための排気口117をさらに含み、上記排気口117を上記工程チャンバ110内部の圧力を制御する真空ポンプ170に接続させ、別途の排気ポンプなしに上記残留反応ガスが容易に排気されるようにすることが好ましい。

【0027】

ここで、上記反応ガスは、上記基板ホルダ140に安着された基板Sの損傷防止のために低電力でプラズマを生成するアルゴン(Ar)ガスとすることができる。

【0028】

また、上記工程チャンバ110は、不必要なプラズマの生成を防止し、上記工程チャンバ110の内部に残存するプラズマにより搬入及び搬出する基板S上の非晶質シリコンが損傷されることを防止するために、上記金属ターゲット120と基板ホルダ140との間の第1領域A及び第2領域Bを取り囲む第2シールド160により、上記基板Sの搬出入口115をプラズマ生成領域から分離することができる。この場合、上記工程チャンバ110は、上記基板ホルダ140を、上記搬出入口115と上記第2シールド160で取り囲まれた第2領域Bとに移動させるためのホルダ移送部(図示せず)をさらに含むことができる。

【0029】

ここで、本発明の実施形態によるスパッタリング装置100は、上記工程チャンバ110のガス流入口112から流入される反応ガスを、上記第2シールド160を経て上記第1領域A及び第2領域Bに直接供給することもできる。しかし、上記基板S上に極低濃度の金属触媒が容易に蒸着されるようにするためにはプラズマを弱く生成した方が好ましい。従って、本発明の実施形態によるスパッタリング装置100は、図1に示すように、上記反応ガスが上記第2シールド160で囲まれない上記工程チャンバ110の内側、すなわち、上記工程チャンバ110と第2シールド160との間に供給されるように上記ガス流入口112を設けることが好ましい。

【0030】

本発明の実施形態によるスパッタリング装置100の工程チャンバ110は、上記金属ターゲット120と基板ホルダ140との間にプラズマを容易に生成する。また、上記第2領域Bでの蒸着工程中に上記第1領域Aでのプラズマ生成を抑制するために、上記金属ターゲット120を移動させる上記ターゲット移送部130の内側に第1電極132を含み、上記基板ホルダ140の内側に上記第1電極132と異なる極性の電源電圧に接続する第2電極142を含む。

【0031】

ここで、上記工程チャンバ110の内部に生成されるプラズマは、上記第1電極132と第2電極142との間の電圧差で生成されるので、上記プラズマ生成を容易に制御することができるように、上記第1電極132を一定DC電圧が供給される電力供給部180に接続し、上記第2電極142を第1基準電圧源に接続することが好ましい。

【0032】

上記基板ホルダ140は、上記工程チャンバ110内側に搬入される上記基板Sを支え、安着する空間を提供する。具体的には、例えば図1に示すように、上記基板Sを固定するための固定部材145を含む。ここで、上記固定部材145は、上記基板ホルダ140の移動により上記基板Sが損傷することを防止するために上記基板Sの縁部を覆うように形成されることが好ましい。

【0033】

上記金属ターゲット120は、ニッケルのように金属を利用する結晶化方法に用いられる結晶化誘導金属である。すなわち、上記金属ターゲット120は、金属触媒を上記基板ホルダ140に安着した基板Sに放出するためのものであって、上記基板Sから所定直線距離h分離隔して位置するよう上記ターゲット移送部130に設けられる。上記ターゲット移送部130は、上記金属ターゲット120を上記第1領域Aと第2領域Bとに移動させるためのもので、所定長さdの第1シールド150を含む。

【0034】

ここで、上記ターゲット移送部130は、蒸着工程前には上記金属ターゲット120が上記第1領域Aに位置するようにしてプリスパッタリング工程が行われるようにする。蒸着工程中には、上記ターゲット移送部130は、上記金属ターゲット120が上記第2領域Bに位置するようにし、上記基板S上に金属触媒が蒸着されるようにするとともに、蒸着工程が行われる間に、上記金属ターゲット120が上記第2領域Bを往復して上記基板S上に極低濃度の金属触媒がより均一に蒸着されるようにすることもできる。

【0035】

通常、基板と所定直線距離h分離隔されたところにポイントソース(point source)が位置した場合、上記ポイントソースから放出する原子ビームが基板の各位置に蒸着される量は、コサインロール(the cosine’s law)に従って数式1のように計算することができる。

【0036】

【数1】

【0037】

ここで、NAはアボガドロ数(Avogadro’s number)、Tは絶対温度、pはチャンバの圧力、θは蒸着角、Mは基板の分子量(molecular weight)である。

【0038】

プリスパッタリング工程及び蒸着工程を順次に実行するスパッタリング装置において、金属ターゲットから放出される金属触媒量は工程時間中に一定であり、基板に接着される金属触媒の接着力は理想的(ideal)であると仮定した後、所定幅を有する金属ターゲットがターゲット移送部により基板上を移動しながら上記基板に金属触媒が噴射される場合を上記数式1で計算したら、上記基板に蒸着される金属触媒の不均一度は図2のように示される。

【0039】

図2に示すように、上記基板上に蒸着される金属触媒は上記基板の縁部、すなわち、蒸着工程が始まる位置と終わる位置において不均一に蒸着され、上記金属触媒の不均一度は2%程度であることがわかった。

【0040】

ここで、図2のグラフは、最も理想的な環境におけるプリスパッタリング工程及び蒸着工程が行われた場合、基板に蒸着される金属触媒の不均一度を示すものであって、図2に示すように金属ターゲットから放出される金属触媒の進行方向を制御する第1シールドがない場合は上記基板に蒸着される金属触媒の不均一度が2%以下にならないことがわかる。

【0041】

図3は、本発明の実施形態によるスパッタリング装置において、金属ターゲット120と基板Sとの間の直線距離hと第1シールド150の長さdとの間の差に因る基板に蒸着される金属触媒の不均一度を示すグラフである。

【0042】

図3に示すように、金属ターゲット120と基板Sとの間の直線距離hと上記第1シールド150の長さdとの間の差が小さいほど、上記基板S上に蒸着される金属触媒の不均一度が減少し、特に金属ターゲット120と基板Sとの間の直線距離hと上記第1シールド150の長さdとの差が3cm以下である場合、金属触媒の不均一度は2%以下になることがわかる。

【0043】

結果的に、本発明の実施形態によるスパッタリング装置は、工程チャンバをプリスパッタリング工程が行われる領域及び蒸着工程が行われる領域に分離し、金属ターゲットが上記工程チャンバのプリスパッタリング実行領域及び蒸着実行領域を移動しながら上記プリスパッタリング工程及び蒸着工程を順次に行うスパッタリング装置において、金属ターゲットを移動するターゲット移送部に、上記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを形成し、上記金属ターゲットと基板との間の直線距離と上記第1シールドの長さとの差が3cm以下になるようにすることで、全体の蒸着工程に対して効率性低下なしに、上記基板に極低濃度で蒸着される金属触媒の不均一度を2%以下、すなわち、上記第1シールドなしに蒸着工程を行った場合に得る最大均一度よりも向上された金属触媒の蒸着均一度が得られることになる。

【0044】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0045】

100 スパッタリング装置

110 工程チャンバ

120 金属ターゲット

130 ターゲット移送部

140 基板ホルダ

150 第1シールド

160 第2シールド

170 真空ポンプ

180 電力供給部

【特許請求の範囲】

【請求項1】

第1領域及び第2領域を含む工程チャンバと、

前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、

前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、

を含み、

前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置。

【請求項2】

前記ターゲット移送部の内側に位置する第1電極及び前記基板ホルダの内側に位置し、前記第1電極と異なる極性の電源電圧が供給される第2電極をさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記第1電極は所定電力を供給する電力供給部に接続され、前記第2電極は基準電圧源に接続されることを特徴とする請求項2に記載のスパッタリング装置。

【請求項4】

前記金属ターゲットと基板ホルダとの間の第1領域及び第2領域を覆う第2シールドをさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項5】

前記工程チャンバ内側に基板を搬入及び搬出するための搬出入口と、

前記基板ホルダを前記搬出入口及び前記第2シールドの第2領域に移動させるためのホルダ移送部と、

をさらに含むことを特徴とする請求項4に記載のスパッタリング装置。

【請求項6】

前記工程チャンバと第2シールドとの間にプラズマ生成のための反応ガスを流入させる流入口をさらに含むことを特徴とする請求項4に記載のスパッタリング装置。

【請求項7】

前記反応ガスは、アルゴンガスであることを特徴とする請求項6に記載のスパッタリング装置。

【請求項8】

前記基板ホルダの一側に位置し、前記基板を固定するための固定部材をさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項9】

前記金属ターゲットは、ニッケルから形成されることを特徴とする請求項1に記載のスパッタリング装置。

【請求項10】

前記ターゲット移送部は、蒸着工程の間に前記金属ターゲットが前記第2領域を往復できるようにすることを特徴とする請求項1に記載のスパッタリング装置。

【請求項11】

前記第1領域はプリスパッタリング工程が行われる領域であって、前記第2領域は蒸着工程が行われる領域であることを特徴とする請求項1に記載のスパッタリング装置。

【請求項12】

前記工程チャンバの排気口に接続する真空ポンプをさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項1】

第1領域及び第2領域を含む工程チャンバと、

前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、

前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、

を含み、

前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置。

【請求項2】

前記ターゲット移送部の内側に位置する第1電極及び前記基板ホルダの内側に位置し、前記第1電極と異なる極性の電源電圧が供給される第2電極をさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項3】

前記第1電極は所定電力を供給する電力供給部に接続され、前記第2電極は基準電圧源に接続されることを特徴とする請求項2に記載のスパッタリング装置。

【請求項4】

前記金属ターゲットと基板ホルダとの間の第1領域及び第2領域を覆う第2シールドをさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項5】

前記工程チャンバ内側に基板を搬入及び搬出するための搬出入口と、

前記基板ホルダを前記搬出入口及び前記第2シールドの第2領域に移動させるためのホルダ移送部と、

をさらに含むことを特徴とする請求項4に記載のスパッタリング装置。

【請求項6】

前記工程チャンバと第2シールドとの間にプラズマ生成のための反応ガスを流入させる流入口をさらに含むことを特徴とする請求項4に記載のスパッタリング装置。

【請求項7】

前記反応ガスは、アルゴンガスであることを特徴とする請求項6に記載のスパッタリング装置。

【請求項8】

前記基板ホルダの一側に位置し、前記基板を固定するための固定部材をさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【請求項9】

前記金属ターゲットは、ニッケルから形成されることを特徴とする請求項1に記載のスパッタリング装置。

【請求項10】

前記ターゲット移送部は、蒸着工程の間に前記金属ターゲットが前記第2領域を往復できるようにすることを特徴とする請求項1に記載のスパッタリング装置。

【請求項11】

前記第1領域はプリスパッタリング工程が行われる領域であって、前記第2領域は蒸着工程が行われる領域であることを特徴とする請求項1に記載のスパッタリング装置。

【請求項12】

前記工程チャンバの排気口に接続する真空ポンプをさらに含むことを特徴とする請求項1に記載のスパッタリング装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−111679(P2011−111679A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2010−227769(P2010−227769)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【Fターム(参考)】

[ Back to top ]