スパッタ反応装置内で金属バリアを形成するために特にマルチステッププロセスで使用される可変四重電磁石アレー

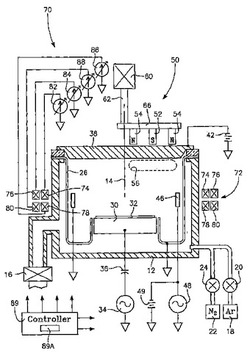

スパッタチャンバ(70)及びそれが可能にするマルチステッププロセス。チャンバ軸と同軸な四重電磁石矩形アレー(72)はチャンバ内のRFコイル(46)の裏側にあることが好ましい。異なる磁場分布を生成するために、例えば、ターゲット材料をウエハ(32)上にスパッタするためにスパッタターゲット(38)が給電されるスパッタ堆積モードとRFコイルがアルゴンスパッタリングプラズマをサポートするスパッタエッチングモードとの間でコイル電流を個別に制御できる。ターゲット材料のRFコイルにおいては、コイルにDCバイアスをかけることができ、コイルアレーがマグネトロンとしての機能を果たす。このようなプラズマスパッタチャンバ内で行なわれるマルチステッププロセスは、様々な条件下でのターゲットからのバリア材料のスパッタ堆積と、基板のアルゴンスパッタエッチングとを含んでいてもよい。ターゲット電力及びウエハバイアスの減少を伴うフラッシュステップが適用される。

【発明の詳細な説明】

【発明の分野】

【0001】

本発明は、一般に基板のプラズマ処理に関する。特に、本発明は、スパッタ反応装置内で使用される、特にマルチステッププロセスのバリアプロセスで使用されるRFコイル及び補助磁石、例えば電磁石に関する。

【背景技術】

【0002】

物理的気相堆積法(PVD)とも呼ばれるスパッタリングは、半導体集積回路の製造において幾つかの異なる金属層及び関連する材料を堆積させるために使用される。要求の厳しい一用途においては、最も典型的には、シリコン酸化物又は同様の酸化物材料から成る層間絶縁層中にエッチングされ、多くの場合に層間誘電体層を貫通する狭いホールの壁部上及び底部上に薄いバリア層がスパッタされる。ホールの残りは、その後、誘電体層を貫通するビア内で垂直に電気的接続を果たす、又は誘電体層の表面に形成されたトレンチ相互接続内で水平に電気的接続を果たすために金属で満たされる。バリア層は、金属と酸化物誘電体との間で拡散を防止し、それにより、酸素が金属導電率を悪化させないようにするとともに、金属が誘電体の抵抗率を減少させないようにする。

【0003】

高性能集積回路では、銅がメタライゼーション材料として益々使用されている。これは、銅の高い導電性及び低いエレクトロマイグレーションによるものである。銅メタライゼーションに関しては様々なバリア材料が提案されてきた。最も一般的なバリア材料は、タンタル系であり、典型的にはTaN層が酸化物に対する接着を行ない且つTa層がその上に堆積された銅のための濡れ層を提供するTaN/Ta二層構造の形態を成している。図1に断面で概略的に図示されるマグネトロンスパッタ反応装置10は、Ta及びTaNから成る薄膜を、高アスペクト比のホール内に効果的にスパッタすることができるとともに、基板をプラズマ洗浄し且つ堆積されたタンタル系膜の一部を選択的にエッチングするように更に作用することができる。反応装置10は、中心軸14を中心に略対称に配置された真空チャンバ12を含んでいる。真空ポンプシステム14は、10−6トールの範囲の非常に低いベース圧力までチャンバ12を真空引きする。しかしながら、マスフローコントローラ20を介してチャンバに接続されたガス源18は、スパッタ作動ガスとしてアルゴンを供給する。チャンバ12内のアルゴン圧力は、典型的に低いミリトール範囲に保たれる。第2のガス源22は、タンタル窒化物が堆積される際に、別のマスフローコントローラ24を介して窒素ガスをチャンバ内に供給する。

【0004】

中心軸14を中心に配置されたペデスタル30は、スパッタコーティングされるウエハ32又は他の基板を保持する。ウエハ32をペデスタルに対して保持するために図示しないクランプリング又は静電チャックが使用されてもよい。導電性を有し且つ電極としての機能を果たすペデスタル30には、静電結合回路36を介してRF電源34が接続されている。プラズマの存在下で、RFバイアスがかけられたペデスタル30は、プラズマ中のプラスイオンを引き寄せて加速させる際に有効なマイナスDCバイアスを生み出す。電気的に接地されたシールド36は、チャンバ壁及びペデスタルの側部をスパッタ堆積から保護する。ペデスタル30と対向してターゲット38が配置されており、このターゲット38はアイソレータ40を介してチャンバ12に対して真空密閉されている。ターゲット38の少なくとも前面は、ウエハ32上に堆積される金属材料から成り、この場合にはタンタルから成る。

【0005】

DC電源42は、ターゲット38に電気的にバイアスをかけて、接地されたシールド36に対してターゲット38をマイナスの電圧にする。それにより、アルゴンがプラズマ中に放出され、プラスに帯電されたアルゴンイオンがマイナスにバイアスがかけられたターゲット38へと引き付けられ、それによりタンタルをスパッタする。タンタルの一部はウエハ32上に落下してタンタルターゲット材料層を堆積させる。反応性スパッタリングにおいては、更に、スパッタされるタンタルと反応させるために反応窒素ガスが窒素源18からチャンバ12内へと供給され、それにより、ウエハ32上にタンタル窒化物層の堆積が起こる。

【0006】

また、反応装置10は誘導コイル46を含んでおり、このコイルは、好ましくは、接地されたシールド26の内側で中心軸14の周囲に巻回され且つペデスタル30の上側にターゲット38までの距離のおおよそ1/3の距離で位置された1つの幅広い巻回部を有している。コイル46は、接地されたシールド26又は別の内側管状シールド上に支持されているが、シールドから電気的に絶縁され、また、コイル46に給電するために、電気的なリード線がシールド26及びチャンバ12の側壁を貫通している。コイル46は、ターゲット38と同じバリア材料から成ることが好ましい。RF電源48は、RF電流をコイル46に印加して、軸方向RF磁場をチャンバ内に引き起こし、したがって、電力をプラズマに結合してその密度を高める際に非常に有効な方位角RF電場を生じさせる。誘導結合されたRF電源は、ターゲット電力がOFFされるときには一次プラズマ電源として使用されてもよく、また、スパッタ反応装置は、アルゴンイオンを用いて或いは他の目的でウエハ32をエッチングするために使用できる。代替として、誘導結合されたRF電源は、ターゲット38へと延びるプラズマの密度を増大させるように作用してもよい。

【0007】

コイル46は、比較的幅広くてもよく、また、適切な条件下で二次スパッタリングターゲットとしての機能を果たすためにタンタルから成っていてもよい。

【0008】

ターゲットスパッタ率及びスパッタ原子のスパッタイオン化率は、ターゲット38の裏側にマグネトロン50を配置することにより大きく増大させることができる。マグネトロン50は、小型で、強力で、不安定であることが好ましい。小ささ及び強度はイオン化率を増大させ、また、不安定さは、スパッタイオンをウエハへと案内し且つ壁に対するプラズマ損失を減少させるという少なくとも2つの効果のために磁場を処理領域へ投入する。このようなマグネトロンは、中心軸に沿って1つの磁極性をもつ内側磁極52と、内側磁極52を取り囲み且つ反対の磁極性を有する外側磁極54とを含んでいる。ターゲット38の前方において磁極52,54間で延びる磁場は、ターゲット46の前面に隣接する高密度プラズマ領域56を作成し、これにより、スパッタ率が増大する。マグネトロン50は、外側磁極54の全磁力、すなわち、そのエリアにわたって合成された磁束が内側磁極のそれよりもかなり大きく、例えば2ファクタ以上大きいという意味で不安定である。不安定な磁場がターゲット38からウエハ32に向けて投入され、これにより、プラズマが拡張して、スパッタイオンがウエハ32へと案内されて、側部へのプラズマ拡散が減少される。より均一なターゲットスパッタリングパターンを与えるため、マグネトロン40は、典型的に、中心軸14に対して非対称な三角形状に形成されるが、中心軸14に沿って延び且つ磁極52,54を支持するプレート66に固定された回転軸62をモータ60が駆動させ、これにより、マグネトロン40が中心軸40を中心に回転されて、方位角的に均一な時間平均化された磁場が生成される。対向する円筒状の永久磁石から成るそれぞれのアレーによって磁極52,54が形成される場合、プレート66は、磁気ヨークとしての機能を果たすため、磁気的に軟らかいステンレススチールなどの磁性体によって形成されることが有益である。その全体が参照として本明細書に組み込まれる2004年9月23日に出願された米国特許出願10/949,635号においてGungらにより記載されるように、スパッタリングプロセスの異なる段階とチャンバ洗浄との間でマグネトロンの径方向位置を変えることができるマグネトロンシステムは知られている。

【0009】

タンタルを高アスペクト比のホール内にスパッタするには、スパッタリング状態を注意深く制御して、ウエハ全体にわたって堆積均一性を釣り合わせるとともに、上端平面をエッチングすることなくTa及びTaNの両方において良好な側壁被覆率を得ることが必要である。ビア底部は、層間に銅接点を設けるためにビア内でコーティングされないままであることが好ましく、一方、トレンチ底部は依然としてコーティングしたままにしておく必要がある。スパッタリングプロセスには3つの活性種、すなわち、中性タンタルTa0、タンタルイオンTa+、アルゴンイオンAr+が存在する。ウエハバイアスの不存在下でのウエハにわたるこれらの活性種の流束分布が図2,3,4にプロットA,B,Cで示されている。これらの全てのプロファイルは、ウエハと適度に寸法付けられたターゲットとの間の限られた間隔に起因する幾何学的効果により、また、プラズマイオンが低い磁場の中心領域へと拡散する傾向があることにより、中央において重く、エッジにおいて軽い。ウエハバイアスが無い場合、図5に示される正味のタンタル堆積プロファイルは、2つのタンタルプロファイルの合計A+Bである。中央のピークは、ターゲットエッジの近くで重いスパッタリングを引き起こすようにマグネトロンを形成することにより幾らか抑えることができる。しかしながら、このアプローチにより、スパッタされたタンタル流束は、ウエハの中心に向かう大きな水平速度成分を有するようになる。径方向粒子の非対称性は、コーティングされるホールの対向する壁間の非対称性を生じさせる。代替として、径方向堆積の均一性を高めるためにウエハバイアスを使用することができる。特に、ウエハバイアスを最適化することにより、アルゴンイオンは、堆積するタンタルを部分的にエッチングすることができる。また、アルゴンプロファイルも中央でピークに達するため、タンタルエッチングも中央で強くなる。図5のプロファイルにより示される最適化された正味タンタル堆積はA+B−αCの合計である。ここで、αはバイアスによって決まる。プロファイルは完全に均一ではないが、中央部での堆積をエッジでの体制と略等しい程度まで減少させることができる。ウエハバイアスが更に増大されると、結果として得られる図7に示されるプロファイルは、軽い中央の堆積に対して、重いエッジ堆積を示す。これは図6のプロファイルよりも悪化していると考えられる。

【0010】

バイアスの最適化それ自体は、プロセスウインドウが比較的狭いという問題を有している。最適な状態からの変動が小さくても、正味タンタル堆積に大きな変化をもたらす場合がある。側壁被覆率、底部除去、部分的なブランケットエッチングのためには、同様のタイプの釣り合わせが必要とされる。従来、そのような釣り合わせは、主に、ターゲット電力、バイアス電力、コイル電力の変動によって行なわれてきた。より制御された変数は、最適化プロセスを容易にするとともに、恐らく更に広いプロセスウインドウを与える。

【0011】

スパッタリング状態を制御するために補助的なマグネットアレーが提案されてきた。永久磁石は、RFコイルが無い簡単なDCマグネトロンスパッタ反応装置の構造において均一性を高めることを示してきた。しかしながら、磁化量が容易に変えられないため、最適化は依然として難しい。ソレノイドコイルも示唆されてきた。ソレノイドコイルを駆動するDC電力は更に容易に変えることができるが、それは依然としてたった1つの更なる制御である。また、ソレノイドコイルは、チャンバの外側に浮遊磁場が生成されるという問題を引き起こす。スパッタ反応装置は、しばしば、クラスタツール上で、他のスパッタ反応装置又は厳重に制御される磁場に依存する他のタイプの反応装置と狭い間隔で置かれている。したがって、交差効果を回避する必要がある。慣例は、反応装置の中心から20インチ(50cm)の場所で浮遊磁場が1ガウス(約1/2ガウスの地磁気と比較して)を超えないようにするということである。距離は、クラスタツール上の隣接する反応装置の場所に略対応している。低レベルの浮遊磁場は、300mmウエハを処理する反応装置において厳しい要件を与える。

【0012】

米国特許6,352,629においてWangにより、また、米国特許6,730,196においてWangらにより開示されるように、電磁石がスパッタリング反応装置に対して適用された。Gungらは、同一出願人による米国特許10/608,306におけるスパッタ反応装置で使用するための実質的に同じ半径を有する2つの同軸電磁石を開示している。

【0013】

集積回路における特徴サイズが減少し、様々な層の深さ及び厚さも減少するにつれて、高アスペクト比のビア内で側壁被覆率を達成して底部バリア層を除去する際に非常に活性なスパッタイオンを使用することは好ましくない。これは、これらのスパッタイオンがダメージを引き起こす場合があるからである。それにもかかわらず、選択的な堆積及び除去は依然として必要とされる。

【0014】

ウエハの移送及びチャンバのポンプダウンは高い諸経費がかかる。したがって、所望の構造を達成する際に必要とされるチャンバの数を減らすことが望ましい。多くの異なるモードで、例えばプロセスの異なるステップ中にウエハバイアス及びイオン化率を変化させてスパッタ反応装置を使用することは知られている。突出部又は底部バリアを除去するためにバリアメタルが堆積された後にウエハをアルゴンでスパッタすることもできる。従来、チャンバは、複数の動作モードにおいて最適化されてこなかった。これらの異なるステップに焦点を当てて異なる磁気を与えることが望ましい。

【0015】

更なる検討材料は、タンタル及び銅の堆積並びに幾つかの耐熱金属の堆積の両方を含む高度な用途において同様のスパッタ反応装置が異なるプロセスで使用されるということである。タンタルバリア堆積の場合であっても、異なる製造ラインが異なる構造のために最適化し、また、同じ製造メーカーの場合であっても集積回路の設計が経時的に発展する。したがって、プロセスの最適化を簡単に行なうことができ且つ異なる堆積ステップ及び材料の必要性を満たすように適合可能な十分な自由度をもつスパッタ反応装置を製造することは商業的に有益である。

【発明の概要】

【0016】

プラズマスパッタ反応装置は、チャンバの軸を中心に配置された電磁石コイルのアレーを含んでいる。コイル電磁石のうちの少なくとも2つは異なる半径を有している。アレーは、好ましくは3つの電磁石を含んでおり、更に好ましくは矩形アレーを成して配置された4つの電磁石を含んでいる。

【0017】

また、本発明は、異なる磁場分布を生成するために電磁石が異なるステップで異なる給電を受けるマルチステップ堆積プロセスも含んでいる。電磁石アレーは、プラズマに電力を供給するためのRFコイルを有するスパッタ反応装置に適用されるのが有益であり、アレーは、RFコイルの略裏側に置かれる。また、RFコイルは、スパッタリングを促進させるためにDCバイアスがかけられてもよい。本発明のマルチステッププロセスはRFの異なる給電を含んでいる。

【0018】

複数の独立した電源又は電流切換回路は、アレー中の異なるコイルに対して異なる比率の電流を選択的に印加する。これにより、スパッタ反応装置を異なるモードで動作させることができる。特に、ある1つのコイル電流分布を伴うある1つのモードは、ターゲットからの材料を基板上に対してスパッタし、別のコイル電流分布を伴う別のモードは、例えばアルゴンイオンを用いて基板をエッチングする。

【0019】

また、本発明は、スパッタ反応装置の外側に離れて延在して他の反応装置に影響を及ぼす可能性がある浮遊磁場を減少させるのに役立つ。コイル間の磁気コア及び内側コイルと外側コイルとの間の特定の比率の逆回転コイル電流により磁場シールドが高められる。

【0020】

四重電磁石コイルアレーは巻線スプール上に巻き付けられてもよい。2つの内側コイルは、最初に、それらの間にある非磁性径方向スパレータを用いて巻き付けられる。管状の軸方向に延びるセパレータが内側コイルの外面上にわたってスライドされるとともに、このセパレータは別の非磁性径方向セパレータを含んでいる。外側の2つのコイルは管状のセパレータ上に巻き付けられる。幾つかの実施形態において、管状セパレータは磁性体により有利に形成され、それにより、チャンバの外側で浮遊磁場が減少されるとともに、チャンバ内の所定の磁場強度のために必要な電流が減少される。

【0021】

マルチコイルアレーは、例えば径方向外側にある電磁石コイルのうちの少なくとも2つと熱的に接触するように固定された螺旋冷却コイルを通じて循環する水又は他の冷却剤によって冷却されてもよい。金属コイルセパレータは、径方向外側の冷却コイルから内側コイルへの熱伝達を容易にする。

【0022】

バリア層を堆積させるそのようなスパッタ反応装置で実行されるマルチステッププロセスは、エッチングステップを含んでいてもよい。マルチステッププロセスの一実施形態は、スパッタイオン化及び強いウエハバイアスを促進させてイオンエネルギ及び方向性を高めるために高ターゲット給電下でタンタルなどの耐熱金属及びその窒化物により形成されるバリア層をスパッタ堆積させ、それにより、ビアホール内で高い側壁被覆率及び低い底部被覆率を与えることを含んでいる。好ましくは、窒化物は、窒化物底部被覆率が低く、可能であればゼロとなるように耐熱金属よりも高いエネルギでスパッタされ、更に下側の接点を洗浄することができる。アルゴンエッチングステップは、ターゲット電力を最小にし且つコイルヘのRF電力を大きくした状態で行なわれる。耐熱金属のフラッシュスパッタ堆積は、高い中性スパッタ流束を生成してフィールド被覆率を確保するために行なわれる。

【好ましい実施形態の詳細な説明】

【0023】

本発明の一態様は、本発明によって可能となるスパッタ・エッチングプロセスの複数のステップにおいてスパッタチャンバ内の磁場を柔軟に調整するために好ましくは所定のアレーで配置された複数のソレノイドコイル又は電磁石に依存している。図8に断面で概略的に図示されるプラズマ反応装置70は、RFコイル46の略裏側に位置された四重電磁石アレー72を含んでいる。四重電磁石アレー72は、反応装置70の中心軸14を中心として略円形に対称的に巻回された4つのソレノイドコイル74,76,78,80を含んでいる。コイル74,76,78,80は、中心軸周りに延びる2次元アレーで配置されていることが好ましい。これらを、上側内側磁石(TIM)74、上側外側磁石(TOM)76、下側内側磁石(BIM)78、下側外側磁石(BOM)80と称する。コイル74,76,78,80はそれぞれ、例えば対応する可変DC電流供給源82,84,86,88により、好ましくはバイポーラDC電源により別個に給電されてもよい。対応する図示しないグランド又は戻し経路は、複数巻回コイル74,76,78,80の他端に接続されている。しかしながら、最も一般的な場合においては、全てのコイル74,76,78,80を共通のグランド又は他の共通電位に接続する必要はない。他の配線パターンも考えられる。全てのコイル74,76,78,80は、組立チャンバの外部から容易に接近できる少なくとも1つの、好ましくは2つの端部接続部を有しており、これにより、別個の電源又は他の電流経路への接続を行なうことができるとともに、これらの接続の再構成を容易に行なうことができ、それにより、開発中又は異なる用途においてチャンバを構成する自由度を大きく高めることができる。製造時には、電流供給源82,84,86,88の数を減らすこともできるが、依然として4つの異なるコイル74,76,78,80に対して選択的に且つ別個に給電することができ、反応装置70内でプロセスが変わる際に必要性が生じる場合には好ましくは極性を選択して給電することができる。また、一般的なプロセス方法が確立されれば、電流スプリッタ及びコンバイナ並びにコイルの直列(並列及び逆並列)接続を使用できる。

【0024】

特にプロセス開発中には、4つのコイル74,76,78,80の8本のワイヤを図20に関して後述する接続ボードの対応する端子へ導くことが有益である。ボードの他の端子は1つ以上の電源82,84,86,88に対して接続される。オペレータは、コイルアレー72やスパッタリングチャンバ70を分解することなく、端子の選択された対間にジャンパー線を伴う接続方式を手動で再構成することができる。異なる構成のために電子的に制御されたスイッチを使用することもできる。

【0025】

また、RFコイル46にDC電圧を印加してRFコルのスパッタを良好に制御するために、RFコイル46にはDC電源49が接続されている。コイルRF電源48とコイルDC電源49との図示の並列接続は単に機能上のものである。これらが直列に接続されてもよく、又はRF電力及びDC電力の両方を選択的に課すことができるようにカップリング及びフィルタ回路が使用されてもよく、例えば、RF電源48と直列な容量回路及びDC電源49と直列な誘導回路が使用されてもよい。両方のタイプの給電のために1つのコイル電源を設計することができる。

【0026】

コントローラ89は、32ウエハにおいて所望の構造を得るためのプロセスレシピがロードされているディスクなどのメモリ89を含んでいる。それに応じて、コントローラ89は、プロセス制御要素、例えば真空システム16、プロセスガスマスフローコントローラ20,24、ウエハバイアス電源34、ターゲット電源42、RFコイル電源及びDCコイル電源48,49を制御し、マグネトロンモータ60の回転速度したがってマグネトロンの位置を制御するためにマグネトロンモータ60を制御し、また、4つの電磁石電流供給源82,84,86,88を制御する。

【0027】

正確な解決策は、中心軸を中心とする半径aを有し且つ電流I0を伝える理想的な電流ループにより生成されるベクトル磁場分布に関して知られている。Schill Jr.らによる“General Relation for the Vector Magnetic Field of a Circular Current Loop:A Closer Look”(磁気学に関するIEEE報告書、第39刊、第2号、2003年3月)を参照されたい。中心軸から半径rで且つコイルの軸方向位置z0に対する軸に沿う距離zにおける径方向磁場Br(r,z)及び軸方向磁場Bz(r,z)は、以下によって与えられる。

【0028】

【数1】

【0029】

【数2】

【0030】

これらの方程式において、K(k)及びE(k)は、第1種及び第2種の完全楕円積分関数であり、II(k,n,π/2)は以下のように規定される第3種の完全楕円積分関数である。

【0031】

【数3】

ここで、

【0032】

【数4】

【0033】

全てのコイルが同じ中心軸に関して対称であるとすると、4つの全てのコイルに関して同じ関係が成り立ち、それぞれのコイルは、対応する半径ai及び高さziに位置されるとともに、対応する電流Iiを伝える。また、全磁場は4つのコイルの寄与部分の合計である。図8に図示される電磁石アレー72の矩形の幾何学的形状においては、2つの半径及び2つの高さのみが存在し、これらの4つの組み合わせが4つのコイルを画成し、また、これらの寸法は、コイルアレーが好ましくは単一構造で製造されてしまうと、簡単には変わらない。しかしながら、4つの電流は簡単且つ別個に変えることができ、それにより、磁場分布をかなり自由に調整することができる。

【0034】

しかしながら、何らかの更なる理論は、最適な電流値の決定において特定の指針を与える。スパッタ反応装置の内部において、イオン流出すなわちスパッタ金属イオン及び作動ガスの両方を制御できる能力は、厚さ、側壁・底部被覆率、抵抗率、金属相を含むウエハにわたる膜の均一性の膜特性を決定する。スパッタ反応装置の動作は、チャンバ内のプラズマがプラズマシース領域を除く殆どの電場をシールドし且つイオン流出を変える有効な方法が以下の連続方程式によって支配される磁場形成に依存しているということの実現に基づいている。

【0035】

【数5】

【0036】

ここで、L及びRはそれぞれ解離速度及び再結合速度を表わしている。ここで、

J=ρv−D∇n

は、イオン流出密度であり、

ρ=qn

は、電荷密度である。

【0037】

【数6】

【0038】

は、拡散定数であり、nは数密度である。

【0039】

イオン及び中性粒子は非常に速く移動するため、回転するDCマグネトロンは静止していると見なすことができ、定常状態条件が以下によって与えられる。

【0040】

【数7】

【0041】

拡散定数Dにおいては、サイクロトロン周波数が垂直磁場に関連付けられるため、

【0042】

【数8】

【0043】

定常状態連続方程式は、磁場強度B⊥だけでなくその勾配∇B⊥も包含している。

【0044】

電磁石アレーは、ウエハエッジの近くに磁気ヌルを作成することにより電離されたスパッタイオン及びアルゴニオンをウエハエッジの方へと引き寄せる更に直接的な方法を与える。磁気ヌルは、イオンシンクとしての機能を果たし且つ領域内に高いプラズマ密度を与えることで知られている。

【0045】

図9に概略的に図示される4つの電磁石コイルにより生成可能な磁場分布の第1の例は、1つだけの水平なコイル対、例えば下側外側コイル80、下側内側コイル78に給電するが、これに代えて或いはこれに加えて上側コイル74,76を使用することもできる。この動作は内側/外側モードと呼ばれる。巻数が182の各コイルにおいては約19Aの電流が有効である。概略的に図示されるように、2つのコイル78,80には反対方向に流れる電流が給電され、それにより、逆回転する磁場ループが作成され、全体の磁場が下側内側コイル78に従う。しかしながら、内側コイル78よりも大きい電流が外側コイル80内で流れる場合には、環状の磁気ヌル90がウエハ32のエッジの近くで2つのコイル78,80の面内に形成される。ヌル90の径方向位置は、逆平行コイル電流の相対値によって決まる。ヌル90は、高プラズマ密度の領域をウエハエッジの近くに作成するとともに、ヌル90の径方向外側のイオンが中心軸の近くの低磁場領域へ拡散することを防止する。この磁場構成はスパッタ堆積段階で役立つ。一方、外側コイルを流れる電流が下側内側コイル78における逆回転電流よりも少ない場合には、更に大きな磁気ヌルが外部に作成される。これは磁気シールドの目的に役立つ場合がある。

【0046】

上/下モードにおいて、内側に隣接するコイル74,78の電流と反対で且つ電流レベルが小さい電流を外側コイル76,80に給電することにより、例えば内側コイル74,78に15Aを流し且つ外側コイル76,80に7.5Aを流すことにより、浮遊磁場をかなり減らすことができる。特にチャンバの外側では、外側コイル76,80からの磁場が、更に強い内側コイル74,78からの磁場と干渉して当該磁場を大幅にキャンセルする。相対電流レベルは、場合によっては異なるコイルの異なる巻数を考慮して、所望の磁場分布を生成するように選択される。

【0047】

図10に概略的に図示される第2の例は、1つだけの垂直なコイル対、例えば上側内側コイル74及び下側内側コイル78に給電し、また、図示のように、電流は2つのコイル74,78内を反対方向に流れる。動作は上/下モードと呼ばれる。2つの逆平行電流が等しい場合であっても、中心軸に沿う弱い磁場領域内の1つの点で磁気ヌルが生成される。しかしながら、コイル74,78のうちの一方におけるかなり大きい電流、例えば上側コイル74内の大きな電流により、環状ヌル92が中心軸14から遠く且つターゲットエッジの方に近い位置に形成される。電流の不均衡が増大すると、ヌル92は、シールド36の近傍まで径方向に押し出されるとともに、更に強いコイルの近傍へと軸方向に押し出される。

【0048】

無論、2つの例に示される類似する差動電流を4つの全てのコイル74,76,78,80に給電できることは言うまでもない。内側及び外側コイルに差動的に給電することができ、また、上側及び下側コイルに同時に且つ差動的に給電して、1つ以上のヌルにわたって更なる制御を及ぼすこともできる。代替として、内側及び外側又は上側及び下側コイルに対し、差動的に給電される他の設定をもって同様に給電し、それにより、図9又は図10の更に顕著なバージョンを生成することもできる。

【0049】

図11に概略的に図示される第3の例は、図8の反応装置70を動作させるエッチング段階中に異なる方途で同じコイルを使用する。エッチング段階において、ターゲットはあまり給電されないが、RF電力がRFコイル46に対して供給される。RFコイル46が下内側コイル78と共に位置されているとしても、そのコイルだけがプラズマを閉じ込めるためにRFコイル46の内側環状面と平行な強い磁場に対して強く給電される。他のコイル74,76,80に給電する必要はない。しかしながら、更に少ない逆回転電流を下側外側コイル78に対して印加することができる。1つの主要な利点は、第2の磁場が特に外側コイル80の径方向外側の一次磁場をキャンセルし、それにより、スパッタ反応装置の外側で広がる浮遊磁場が減少するという点である。コイルアセンブリ72がRFコイル46の背後に中心付けられる場合、上側コイル74,76には、対応する下側コイル78,80における電流と同じ大きさ及び極性を有する電流が給電されてもよい。

【0050】

図12に概略的に図示される第4の例は、図11の第3の例と類似しているが、対応する下に横たわる下側コイル78,80に対するものと同じ極性の電流が上側コイル74,76に対して供給される。この構成は、RFコイル46が電磁石74,76,78,80のアレー72と略同じ高さにある場合に特に有効である。

【0051】

4つのコイル74,76,78,80を形成する絶縁ワイヤの複数の巻回部を高分子やプラスチックなどの非磁性体又はアルミニウムや何らかのタイプのステンレス鋼を含む非磁性体から成る環状セパレータ100上に巻回し又は貼り付けることにより、図13の断面図に図示されるように四重コイルアセンブリ72を形成することができる。セパレータ100は、内側コイル74,78を外側コイル76,80から分離する2つの垂直アーム102,104と、上側コイル74,76を下側コイル78,80から分離する2つの水平アーム106,108とを含んでおり、これにより、磁場は、まるで自由空間のようにコイル間を流れることができる。様々なアーム102,104,106,108が分離されてもよい。セパレータ100は、中心軸14を中心に略円対称であり、真空チャンバ12の側壁から外側に延びる棚部により支持されている。

【0052】

コイルを巻線スプール上に巻回することができる。内側水平アーム106に対応する矩形環が巻線スプールに対して固定される。2つの内側コイル74,78は、アーム106によって分離された別個のワイヤと共に巻き付けられる。この場合、両方のワイヤの両端部は軸方向端部で外側へと導かれている。必要に応じて、巻き付けられたワイヤにエポキシ又は接着剤を植設することができる。第1の巻き付けが完了した後、垂直アーム102,104に対応するチューブが、巻き付けられた内側コイル74,78上にわたってスライドされ、或いは、それらの周囲に管状セグメントが組み付けられてもよい。チューブには外側水平アーム108が形成され、或いは、別個の矩形環がチューブ上にわたってスライドされ或いは組み付けられる。硬質な環状セパレータ100を設けるために接着又は溶接が使用されてもよい。その後、2つの外側コイル76,80が巻き付けられる。この場合、巻き付け及び植設が完了すると、2対のワイヤ端部に接近できる。その後、環状アセンブリ72が巻線スプールから外される。必要に応じて、機械的構造体をアセンブリ72に対して取り付けて、保護及び結合を行なう。

【0053】

図14の断面図に図示される磁気コアを有する変更された四重コイルアセンブリ120は、タイプ140ステンレス鋼などの磁性体により形成された管状磁気コア124を有する環状セパレータ122を含んでいる。チューブの壁の例示的な厚さは0.55”(1.4cm)であり、好ましい厚さ範囲は0.75〜3cmである。アーム106,108は非磁性体であってもよいが、本発明の少なくとも幾つかの実施形態では、アーム106,108が不要である。水平アームの厚さは0.25”(0.635cm)であり、好ましい範囲は0.3〜1.2cmである。図示の構造体の全体のサイズは3”及び1.75”幅であってもよい(更に2ファクタ大きい或いは小さい範囲を伴う)。

【0054】

電磁石アレーの別の実施形態は、管状磁性スペーサ又は非磁性スペーサ124により分離される2つのコイル74,76のみを含んでいる。別の実施形態では、アーム106,108が磁性体から成ることも可能である。磁性水平アーム106,108は、チャンバ内の磁場分布に大きな影響を与えるとは思われないが、プラスチック又はアルミニウム水平アームは満足な性能を与える。

【0055】

磁気コア124はチャンバ内の磁場形状に大きな影響を与えない。幾つかのモードでは、コイル電流をかなり減少させて、磁気コア124内のイメージコイル電流から明らかに生じる同様の磁場レベルをチャンバ内に生成できることが認められた。磁気コア124は、チャンバから離れた浮遊磁場を減少させる際に特に有効である。外側電流及び内側電流は、いずれもコイルが1つであろうと2つであろうと、ことが分かった。

【0056】

電磁石コイルアレーは、図15において上側から且つ図16において下側から斜視図で図示されたアダプタ130と一体化されることが有益である。アダプタは、しばしば、ターゲット38の下側及びペデスタル30の上側におけるチャンバ12の部位を形成するために図1のスパッタ反応装置10において使用される。チャンバ12の下側部分は、比較的複雑であり、真空引きポートと、ガス供給ポートと、チャンバ12に対してウエハ32を移動させるためのスリットバルブとを含んでいる。ターゲット38とペデスタル30との間の反応装置10の投入距離は、チャンバ全体を再設計及び再加工する必要なく、異なる長さのアダプタに変えることにより調整できる。図15及び図16のアダプタ130は、中心軸14周りに配置されたアルミニウムアダプタ本体132を含んでおり、アルミニウムアダプタ本体132は、図1のアイソレータ40に対して密閉するためにOリング溝134が形成された上面132と、外側に延びるフランジ138を有する略平坦な下面136とを有しており、フランジ138は、チャンバ12の下側部分の同じように成形される部分に保持されるOリング上に支持されて当該Oリングに対して密閉される。上面の近くの出っ張り部140は、チャンバシールド26を支持するとともに、電気的に接地する。2つのポート142,144は、RF電力のための電気的な真空フィードスルーとシールド26上に支持されるがシールド26から絶縁されるRFコイル46へのグランドラインとを収容するためにチャンバ本体142を貫通して機械加工される。

【0057】

アダプタ130は、図17に断面でも図示されているが、図18の分解断面図に更に図示される電磁石コイルアレー150を含んでいる。これらのコイルは、マルチステッププロセスでアダプタ130上に直接に巻回される。最初に、3つの水平に延びるディスク状の上側、内側中央、下側スぺーサ152,154,156が、アダプタフランジ138の上側のアダプタ本体に形成されたエポキシ樹脂により環状溝内に接着される。スペーサ152,154,156は、電気的に絶縁しているが機械的に強い例えばG10などのプラスチックにより形成されるのが有益である。この実施形態において、スペーサは全て非磁性体である。スペーサ152,154,156は、外側に面する溝内に嵌合するようにセグメントにより形成されていてもよい。上側内側コイル158及び下側内側コイル160は、正方形状の銅マグネットワイヤから、例えば薄い絶縁コーティング剤がコーティングされた13AWGから、スペーサ152,154,156間に形成された空間内で個別に巻回される。巻き付ける前に、それぞれの図示しない開始リード線が、2つのコイル巻線の最初の端部に対して機械的且つ電気的に固定される。開始リード線は、プラスチックカバーを伴い且つコイルアレー150からかなり離れて延びることができる十分な長さを有するマルチストランド電気ケーブルである。巻き付け中、マグネットワイヤを所定位置に接着するため、エポキシが連続的に塗布される。2つの内側コイル158,160の巻き付けが完了した後、2つの端部リード線は、2つのコイル巻線の最終端部に対して固定され、同様にコイルアレー150からかなり離れて延在する。巻き付けられたコイル158,160は更に所定位置でエポキシ樹脂により接着される。

【0058】

管状セグメントから組み立てられる垂直に延びる管状スペーサ162は、2つの内側コイル158,160及び内側中央スペーサ154の露出面上にエポキシ樹脂により接着され、また、ディスク状の外側中央スペーサ164は、内側中央スペーサ154の略平面内であるが内側コイル158,160からのリードワイヤを収容して、管状スペーサ162に対してエポキシ樹脂により接着されている。外側中央スペーサ164は、上側及び下側スペーサ152,156の外径に向かって径方向外側に延びている。管状スペーサ162は、熱伝導率を高めるためにアルミニウムにより形成されることが有益であり、一方、外側中央スペーサ164はG10により形成されていてもよい。その後、上側外側コイル166及び下側外側コイル168が、外側中央スペーサ164と上側及び下側スペーサ152,156との間に形成された2つの空間内でマグネットワイヤから個別に巻き付けられる。巻き付けプロセスは2つの内側コイル158,160のそれに従い、また、別個の開始リード線及び最終リード線は、外側コイル166,168に接続されるとともに、コイルアレー150から離れて延びている。全てのコイル158,160,166,168が巻線から成る7つの層を有していてもよいが、下側コイル160,168は上側コイル158,166の約2倍の数の巻回部を有していることが有益である。下側コイル160,168よりも上側コイル158,166の方の巻回部をかなり多くすることにより、例えば182対228とすることにより、すなわち、少なくとも50%だけ多くすることにより、良好な磁気分布及び冷却結果が得られることが分かった。

【0059】

コイルはチャンバ壁の外側に位置されていることが有益であるが、コイルを真空チャンバ内に、したがって処理エリアに接近して置くこともできる。このように、本発明は、特定の動作モード及び異なるモード間での変更に関して、高度スパッタリング及び他のプラズマ処理機器を動作させるための自由度を大きくする。

【0060】

図19の斜視図に図示される水冷却コイル170は、軸方向に沿って延びる内側流体冷却チャンネルを具備する押出矩形アルミニウムチューブ172から成る3つの螺旋巻き部を含んでいる。2つのアルミニウム水取付具174,176は、アルミニウムチューブ174の端部に対して溶接されるとともに、チューブ172の内部への水ポート178と、コイル170をアダプタに装着し且つ水供給ラインを取付具174,176に対して装着するための図示しないネジ穴とを含んでいる。矩形チューブ174は、図17及び図18のコイルアレー150の外径と等しい直径を有するマドレル上に巻回されるとともに予め曲げられている。螺旋水冷却コイル170は、これを拡張させて図16及び図17のアダプタ130の底部にあるフランジ138上にわたってスライドさせることができる程度に十分に柔軟であり、また、それにより、冷却コイル取付具174,178がブラケット180を介してアダプタ本体132上に装着され且つ冷却コイル170が電磁石コイルアレー150の外側にエポキシ樹脂により接着される際に螺旋水冷却コイル170を電磁石コイルアレー150の外側にしっかりと取り付けることができる。

【0061】

動作時、冷水又は他の冷却流体又は冷却剤のもとが、水コイル170を通じて循環して電磁石コイルを冷却するために供給されるとともに水取付具174,176の水ポート178を介して除去される。冷却コイル170は、複数の電磁石コイルを冷却する冷却システム及び単一コイルの利点を有している。管状に成形された冷却及び電磁石コイルによって与えられる局所的平面の幾何学的構造は有効な冷却を促進させる。アルミニウム又は他の金属管状スペーサ162は、径方向に配置されたコイル間の熱伝達を促進させる。冷却コイルにおいて複数の巻き部を使用することにより、広い領域が冷却されるとともに、熱伝達が増大する。アレー内に冷却通路を有する構造を含む、電磁石アレーを具備する他の冷却コイル構造が使用されてもよい。

【0062】

図15に図示されるように、アダプタ本体132には端子台ブラケット190が螺着されており、この端子台ブラケット190は、4つの電磁石コイル158,160,166,168にそれぞれ関連付けられた4つの端子台192を含んでいる。各端子台192は、図20の正面図に明確に図示されるように、端子台192をブラケット190したがってアダプタ本体132に対して固定する4つのナット194を含んでいるとともに、小型無頭ネジを取り付けるための2つのネジ穴200を有する2つの端子ストリップ196,198を含んでいる。一方の小型無頭ネジは、1つのコイルからの開始リード線を一方の端子ストリップ194に対して半永久的に固定し、そして他方の小型無頭ネジは、同じコイルからの最終リード線を同じ端子台192の他方の端子ストリップ194に対して半永久的に取り付ける。図は、上側内側マグネットコイルなどのための開始リード線及び最終リード線における8個のリード線TIM+,TIM−などの位置を図示している。4つの端子台192上の残りの8個のネジ穴200により、更なる小型無頭ネジ又は他の手段は、外部又は接続ケーブルを固定して、4つの電磁石コイルの8本の開始及び最終リード線に対して電気的に接続することができる。端子ストリップ196,198は、図8の反応装置70内に装着され且つ冷却コイル170によって覆われた場合であってもアダプタ130の外部から容易に接近でき、それにより、4つの電磁石コイルにおける電気的接続の再構成を容易に行なうことができる。例えば、コイルは、直列に接続されてもよく、共通のグランドを有していてもよく、それらの極性が逆にされてもよく、或いは、反応装置70又は電磁石コイルアレー150を分解する必要なくその役目が選択的に解かれてもよい。

【0063】

本発明の別の態様は、逆向きに伝搬する電流を伴う2つの同心であるが離間するコイルの使用を含んでいる。前述したように、非磁性スペーサ又は磁気コアがコイル間に介挿されてもよい。冷却を高めるため、スペーサがアルミニウムなどの金属により形成されることが有益である。

【0064】

コイルの矩形アレーが特に有利であるが、4つのコイルが平行四辺形又は他の四辺アレーを形成してもよい。3つのコイルの三角形アレーも本発明の利点の多くを与える。コイルがチャンバ壁の外側に有利に巻き付けられてもよいが、それらを真空チャンバの内側で形成することができる。

【0065】

また、背景技術に記載したように、また、その全体が参照として本明細書に組み込まれる2004年9月16日に出願されHongらによる米国特許出願10/942,273に記載されるように、四重電磁石アレー72及びRFコイル46は、マグネトロンとターゲットとの間の可変間隔と有利に組み合わせることもできる。

【0066】

四重電磁石アレー72及びRFコイル46は、他にも理由があるがターゲットを洗浄できるようにターゲット38上で径方向に動かすことができるマグネトロン50と有利に組み合わせることができる。Subramaniらは、2004年3月24日に出願された仮出願60/555,992において、そのような可動マグネトロンを開示している。Gungらは、その全体が参照として本明細書に組み込まれる2004年9月23日に出願された出願10/949,635において、より一般的なメカニズム及びプロセスを開示している。Subramaniらの径方向に移動できるマグネトロンは、図21の斜視図に図示される2位置遠心回動マグネトロンアセンブリ210を含んでおり、このアセンブリは、単一回転方向での回転速度に応じて2つの回転半径間で切り換わることができる。マグネトロンアセンブリ210は、反応装置の中心回転軸60周りに回転する回転駆動軸62に対して固定されるブラケット212を含んでいる。ブラケット212の一方のアームの端部は、ピボットプレート214を回動軸218を中心に回動させることができるピボット機構216を介して、ピボットプレート214をその下側で回転可能に支持している。ピボットプレート214は、マグネトロン50のヨークを形成するために強磁性材料から成るバックプレート220を支持している。構造的な目的のため、バックプレート220はピボットプレート214の一部と見なすことができる。その理由は、これらが共に回動軸218を中心に回動するからである。1つのブッシング222が回動軸14とピボット機構216との間でブラケット212に付設されており、また、別のブッシング224がバックプレート220上のマウント225に固定されている。引っ張りバネ226の2つの端部が2つのブッシング222,224に取り付けられている。第1のナイロンストッパ230がブラケット212の一方側でピボットプレート84に対して螺着されており、第2のナイロンストッパ232がブラケット212の他方側でバックプレート220に対して螺着されている。各ストッパ230,232は、ネジのための貫通孔を有する金属ノブと、ブラケットに対する突然の当接の衝撃及び影響を和らげるためにその外側に嵌合された管状の柔軟な弾性ナイロンシースとを含んでいる。バネ226は、第2のストッパ232を有するバックプレート220の側をブラケット212に向けて付勢し、したがって、マグネトロンを回転軸60の方へ付勢する。しかしながら、この内側方向の回動は、ブラケット212と当接して係合する第2のストッパ232によって制限される。一方、駆動軸62の回転は、かなりの遠心力を重いマグネトロン50及び関連する要素に対して及ぼすとともに、第2のストッパ232を有するバックプレート220の側をブラケット82から離れるように径方向外側へ押し出して回転軸60から離間させる。しかしながら、外側方向の回動は、ブラケット82と当接して係合する第1のストッパ230により制限される。回転速度は、内側へのバネ付勢が勝るか、又は外側への遠心力が勝るかどうかを決定する。バックプレート220上に装着された磁気エミッタ236により、回転マグネトロン50の上側の反応装置上に強固に装着された磁気検出器は、マグネトロン50が内側位置にあるか或いは外側位置にあるかどうかを決定する。

【0067】

マグネトロン50の好ましい実施は、図22の底面図に図示される円弧形状マグネトロン(LDRマグネトロンとも呼ばれる)240である。実線は、ターゲット38の有用領域の後側のその外側位置にある円弧形状マグネトロン240を図示しており、鎖線は、回動軸218を中心に回動したその内側位置にある円弧形状マグネトロン240を示している。円弧状マグネトロン240は、帯状外側磁極片242と、隙間246により離間されて囲まれた円弧状内側磁極片244とを含んでいる。2つの磁極片242,244における穴248は、回転軸14に沿って反対方向に分極された円筒磁石のそれぞれの組の端部を捕捉するとともに、外側磁極242の全磁力が内側時局244のそれよりもかなり大きいことを図示している。

【0068】

RFコイル46と四重電磁石アレー72と選択的にバイアスがかけられるペデスタル電極30と2位置マグネトロンとの組み合わせにより、図23の断面図に図示されるデュアルダマスク構造250における銅メタライゼーションのためのバリア構造を有効に形成する自由度の高いマルチステッププロセスが可能となる。下側誘電体層252にはその上面に銅接点254が形成されている。下側誘電体層252上には上側誘電体層256が堆積されており、デュアルダマスク穴258が上位誘電体層256を貫通してエッチングされる。誘電体層252,256は、典型的に、単に酸化物層と称されるシリコン酸化物系の材料によって形成される。酸化物がドーピングされ、又は代替の材料が使用される低誘電率誘電体の内包的発展がある。デュアルダマスク穴258は、銅接点254上に横たわる上側誘電体層の256の下側半分に狭いビアホール260を含むとともに、上側半分に幅広いトレンチ262を含んでいる。最終的に、ビアホール260及びトレンチ262の両方がECPプロセスにおける上位メタライゼーションとして銅で満たされ、これにより、両方が銅接点254と接触して、2つのメタライゼーション層間で垂直な相互接続が行なわれ、更に、上位メタライゼーションにおいてトレンチ262による水平な相互接続が行なわれる。銅接点254は、典型的に、下側誘電体層252の対応するトレンチ内に形成される。

【0069】

ビアホール260及びトレンチ262内に満たされる銅が酸化物に付着して酸化物中に拡散しないことが重要である。また、デュアルダマスク穴258中にその後に堆積される銅層は下側に横たわる層に付着する。したがって、デュアルダマスク穴258内にリニア層が堆積されるが、デュアルダマスク穴258内の異なる部分及び上側誘電体層256の上端のフィールド領域264で堆積を変化させることが非常に望ましい。

【0070】

銅メタライゼーションにおいて、典型的なリニア層は、タンタル窒化物(TaN)層266及びその上側のタンタル(Ta)層268を含む。TaN層266は酸化物に対して容易に付着して、有効な拡散バリアを形成する。その結果、TaN層は、トレンチ262の側壁及び底面上及びビアホール260の側壁上に連続層を形成しなければならない。TaN層266は必ずしもフィールド領域268内で延在する必要はない。これは、フィールド領域264上に横たわる任意の銅が化学機械研磨(CMP)のその後のステップで除去されるからである。しかしながら、タンタル窒化物は、不良導体であるため、除去されなければならず、或いは、ビアホール260の底部で最小の厚さを有していなければならない。Ta層268はTaN層266に対してうまく付着し、そして銅は、タンタルにうまく付着して銅の成長の核を有効に成すが、銅はタンタル窒化物に対してうまく付着しない。したがって、Ta層268は、トレンチ262及びビアホール260の側壁上及びトレンチ262の底面上で連続でなければならない。タンタルは適度に導電性があるため、Ta層268は、ビアホール260の底部を覆ってもよく、或いは、そこに存在しない方が有利な場合もある。しかしながら、タンタル層268は、フィールド領域264を覆って、少なくとも、その上に形成される銅シード層のための核生成・接着層を形成しなければならず、この層は、その後の電気化学研磨(ECP)によるデュアルダマスク穴258の充填中に電極及びメッキ電流経路としての機能を果たす。

【0071】

マルチステップリニアTa/TaNリニアプロセスが図24のフローチャートに図示されている。正確なプロセス条件の一例が、300mmウエハ用に構成されたチャンバに関して表1に載っているが、表に載っている値は単なる一例である。表に載っている圧力は、レシピでアクティブに制御されないため、おおよそのものである。

【0072】

【表1】

【0073】

ウエハ32が図8のチャンバ70内に挿入された後、ステップ280において、タンタルイオンの高いイオン化率を生じさせる条件下で且つタンタルスパッタ流束のかなりの部分が高いエネルギを有して高い異方性を有し、活性なTa+イオンがビアホールの深部に引き寄せられるような高いウエハバイアス条件下で、TaNがウエハ上に反応性スパッタ堆積される。その結果、TaNのスパッタ堆積とこの材料のリスパッタリングとが混在する。チャンバ内を流れる1よりも大きい比率N2/Arの反応ガス及びスパッタリングガスは、ウエハ上にTaNの反応性スパッタ堆積を引き起こす。ビアホールの底部からの活性なTa+イオンによりリスパッタされたTaNは、ビアホール内で改善された側壁被覆率を生じさせ、底部におけるTaN層の厚さを減少させる。トレンチ底面及びフィールド領域からのリスパッタリングはあまり有効ではない。これは、特に、トレンチ底面及びフィールド領域がかなり大きいイオン化されていないTa0である中性タンタル流束を受けるからである。高いタンタルイオン化率は、高いターゲット電力と、ウエハの外側部分上に横たわるその外側位置に位置された図22の強力であるが小型のLDRマグネトロンとを用いて得られる。ターゲット電力は、300mmウエハの面積に対して規格化された10〜40kWの範囲であってもよいが、15kWは、このチャンバにおけるリスパッタリング及び他の処理値を最適化すると考えられる。TaN堆積中には、2つの軸方向に離間する内側電磁石74,78だけが反対方向で給電されることにより、チャンバ側壁36から離れてチャンバ内のプラズマ及びイオン流束を閉じ込めるように作用する図10の対向磁場が生成され、それにより、イオン流束の径方向の均一性が向上する。2つの磁気コイル磁場は略等しくなるように意図されており、表1のコイル電流の違いは、2つのコイルにおける巻線の数の違いを反映している。

【0074】

ステップ282では、チャンバ70内に残っているウエハ32上にタンタルがスパッタ堆積される。このステップの前に、窒素流が停止され、そのため、タンタルがその元素形態で堆積する。タンタルスパッタ流束は、維持された高い方向性を特徴としてもよい。これは、小型のLDRマグネトロンの存在下で高いターゲットバイアスが維持されるが、ウエハバイアスの減少に起因してエネルギが低下されるからである。エネルギが減少すると、ビアホールの底部、トレンチの底面、フィールド領域でリスパッタリングが減少する。

【0075】

ステップ284において、ウエハ32は、同じチャンバ70内に残存しているが、RFコイルから供給されたRF電力により主にスパッタされるプラズマによるアルゴンイオンによるスパッタエッチングに晒される。RF電力は、高出力でのアルゴンイオン濃度の増大に伴って1〜3kWで変化可能である。エッチング速度は約1.5〜2kWでピークに達する。1.25kWのRF電力が最適であると考えられる。チャンバ内へのアルゴンの流れが増大され、RFコイルがアルゴンをプラズマへと励起させる。アルゴンを強く引き付けるためにウエハに印加されるバイアス電力が増大され、それにより、ビアホールの底部をエッチングして、そこにある任意のTaNを除去するとともに、Taの少なくとも一部を除去する。ウエハバイアス電力を減少させることができるが、約500W未満でエッチング速度がゼロに近づく。ターゲット電力及びDCコイル電力を調整して、トレンチ/ビア選択性及び均一性を最適化することができる。一般に、エッチングステップ中のターゲット電力は、2つのスパッタ堆積ステップ280,282中におけるターゲット電力の10%未満である。ビアホール底部からのアルゴンイオンによりリスパッタされるタンタルは側壁被覆率を高める。ビア底部上のタンタルが完全に除去されると、アルゴンスパッタエッチングは、酸化されてしまっている場合がある、又はウエハ32がスパッタチャンバ70内に挿入される前に汚染されてしまっている場合がある下側の銅254を洗浄する。トレンチの底面及びフィールド領域で露出されたタンタルもエッチングされるが、ステップ282においてこれらの領域に堆積されたタンタル層は、そのステップにおける中性Ta0部分に起因して、したがって、それがトレンチの底面及びフィールド領域上でエッチング除去される前にビアホール底部からエッチング除去されたタンタルに起因して、厚い。ウエハバイアスが高いため、側壁エッチングは非常に僅かしか生じない。しかしながら、トレンチの内側角部及び外側角部でタンタルがエッチングされて貫通される(穿孔される)という問題が起こり得る。

【0076】

穿孔は、軽い、殆どの場合中性のタンタルスパッタ堆積を同時に行なうことにより防止される。タンタルターゲット及びRFコイル(それ自体タンタルから成る)の両方には小さな値の負のDC電力がバイアスされる。コイルのDCスパッタリングを促進させるため、2つの径方向に離間する下側電磁石78,80が反対方向で給電されて、図11に示されるような磁場分布が生成され、それにより、コイル46の内面上に水平な磁場が作成され、これがコイルスパッタリングを増大させるためのマグネトロンとしての機能を果たす。外側電磁石コイル80によって生成される等しい略反対の磁場は、アルゴンイオンの搬送を妨げる強いソレノイド磁場がチャンバの外側又はチャンバ処理エリアの中心部分に作成されることを防止する。

【0077】

スパッタエッチングステップ284中においては、マグネトロンがその内側位置へ移動された。この位置では、ターゲット中心が洗浄され、特にTaNスパッタ堆積のステップ280中にターゲット上に堆積された任意の窒化物が除去される。また、スパッタエッチングステップ284中における僅かなタンタルスパッタ流束は大部分が中性であるため、マグネトロンを図22に図示されるその更に径方向に延びる内側位置に置くことが有益である。しかしながら、ターゲットの洗浄も行なうスパッタエッチングステップに加えて、異なるターゲット洗浄ステップを定期的に、例えば100個のウエハが処理された後に行なうことも推奨される。図示しない接地されたスパッタシャッターが閉じられ、ペデスタルがターゲットからシールドされる。その後、マグネトロンをその外側位置及び内側位置に連続的に置き、ターゲットがスパッタされる。ターゲットは、強力にバイアスがかけられ、外側位置で長時間、例えば10s間にわたってスパッタされるとともに、その内側位置で短時間、例えば1s間スパッタされる。

【0078】

マグネトロンの移動中においては、例えばターゲットへのDC電力又はコイルへのRF電力をオフすることによりプラズマをOFFし、その後、マグネトロン回転速度を変えることによりマグネトロンを移動させることが推奨される。その後、典型的にはその後の処理ステップにおける場合よりも高いアルゴン流及び高いターゲット電力又はコイル電力を使用して、プラズマが再び発生される。表1のレシピは、当分野において周知のように、プラズマ発生前の電力立ち上げ時間を含んでいない。

【0079】

ステップ286においては、タンタルイオン化率が少ないフラッシュ層中にタンタルがスパッタ堆積される。このフラッシュステップは、連続的なタンタル層268をフィールド領域、トレンチ底面、トレンチの角部に確保する。堆積条件は、ターゲット電力が少なくとも2ファクタだけ減少される点を除き、最初のタンタル堆積ステップの場合と略同じである。その結果、タンタルイオン化率が減少される。結果として、タンタル流束は更に中性となって等方性を有し、それにより、高いフィールド被覆率及び適度なトレンチ底面被覆率が確保される。マグネトロンは、Taフラッシュステップ286中にその外側位置に位置されることが好ましい。

【0080】

図24のリニアステップの終了時及び図23のリニア構造の形成時、ウエハがタンタルスパッタ反応装置から取り除かれる。典型的に、残存するTa層268上及びビアホール260の底部で露出された銅接点254上にはコンフォーマルな薄い銅シード層がスパッタされる。その後、ECPプロセスにおいてビアホール260及びトレンチ262に銅が充填及び過充填される。銅シード層及びECP充填物中の銅が最大10重量%の他の元素を含有していてもよいことは理解される。トレンチ262の上側に残る過度なECP銅はCMPによって除去される。

【0081】

本発明の多くの態様は、図示のタンタルスパッタ反応装置又は上記のTa/TaNリニアプロセスに限定されない。他のタイプのスパッタ反応装置及び他のターゲット組成、例えばチタン、タングステン、ルテニウムなどの他の耐熱金属も本発明によって利益を得る。また、本発明を組み入れる磁気ステアリングやプラズマ及びイオン閉じ込めは、他のプラズマ処理反応装置で使用できる。そのような反応装置としては、スパッタエッチャーを含むプラズマエッチング反応装置やプラズマCVD反応装置が挙げられる。

【0082】

本発明の反応装置は大きな自由度及び高い性能を与える。また、本発明の反応装置は、次世代の集積回路で期待されるサイズの小さいビア内で形成される上記のTa(N)バリアなど、複雑なマルチステッププロセスを可能にする。

【図面の簡単な説明】

【0083】

【図1】従来のタンタルスパッタ反応装置の断面図である。

【図2】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図3】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図4】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図5】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図6】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図7】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図8】四重電磁石アレーを含む本発明のスパッタ反応装置の断面図である。

【図9】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図10】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図11】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図で異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。ある。

【図12】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図13】四重電磁石アレーの実施形態の断面図である。

【図14】四重電磁石アレーの実施形態の断面図である。

【図15】電磁石コイル及び冷却コイルの四重アレーを含むチャンバアダプタの上側から見た斜視図である。

【図16】電磁石コイル及び冷却コイルの四重アレーを含むチャンバアダプタの下側から見た斜視図である。

【図17】図15及び図16のアダプタの断面図である。

【図18】図15〜図17のアダプタ及び電磁石アレーの分解断面図である。

【図19】図15〜図17の冷却コイルの斜視図である。

【図20】電磁石アレーに電気的に接続するための電気端子ボードの平面図である。

【図21】遠心2位置マグネトロンの斜視図である。

【図22】ターゲット上におけるマグネトロンの2つの位置の平面図である。

【図23】本発明を用いて得られるデュアルダマスクリニア構造の断面図である。

【図24】本発明のエッチングプロセス及びマルチステップ堆積を図示するフローチャートである。

【符号の説明】

【0084】

14…中心軸、46…RFコイル、70…プラズマ反応装置、72…四重電磁石アレー、74,76,78,80…ソレノイドコイル。

【発明の分野】

【0001】

本発明は、一般に基板のプラズマ処理に関する。特に、本発明は、スパッタ反応装置内で使用される、特にマルチステッププロセスのバリアプロセスで使用されるRFコイル及び補助磁石、例えば電磁石に関する。

【背景技術】

【0002】

物理的気相堆積法(PVD)とも呼ばれるスパッタリングは、半導体集積回路の製造において幾つかの異なる金属層及び関連する材料を堆積させるために使用される。要求の厳しい一用途においては、最も典型的には、シリコン酸化物又は同様の酸化物材料から成る層間絶縁層中にエッチングされ、多くの場合に層間誘電体層を貫通する狭いホールの壁部上及び底部上に薄いバリア層がスパッタされる。ホールの残りは、その後、誘電体層を貫通するビア内で垂直に電気的接続を果たす、又は誘電体層の表面に形成されたトレンチ相互接続内で水平に電気的接続を果たすために金属で満たされる。バリア層は、金属と酸化物誘電体との間で拡散を防止し、それにより、酸素が金属導電率を悪化させないようにするとともに、金属が誘電体の抵抗率を減少させないようにする。

【0003】

高性能集積回路では、銅がメタライゼーション材料として益々使用されている。これは、銅の高い導電性及び低いエレクトロマイグレーションによるものである。銅メタライゼーションに関しては様々なバリア材料が提案されてきた。最も一般的なバリア材料は、タンタル系であり、典型的にはTaN層が酸化物に対する接着を行ない且つTa層がその上に堆積された銅のための濡れ層を提供するTaN/Ta二層構造の形態を成している。図1に断面で概略的に図示されるマグネトロンスパッタ反応装置10は、Ta及びTaNから成る薄膜を、高アスペクト比のホール内に効果的にスパッタすることができるとともに、基板をプラズマ洗浄し且つ堆積されたタンタル系膜の一部を選択的にエッチングするように更に作用することができる。反応装置10は、中心軸14を中心に略対称に配置された真空チャンバ12を含んでいる。真空ポンプシステム14は、10−6トールの範囲の非常に低いベース圧力までチャンバ12を真空引きする。しかしながら、マスフローコントローラ20を介してチャンバに接続されたガス源18は、スパッタ作動ガスとしてアルゴンを供給する。チャンバ12内のアルゴン圧力は、典型的に低いミリトール範囲に保たれる。第2のガス源22は、タンタル窒化物が堆積される際に、別のマスフローコントローラ24を介して窒素ガスをチャンバ内に供給する。

【0004】

中心軸14を中心に配置されたペデスタル30は、スパッタコーティングされるウエハ32又は他の基板を保持する。ウエハ32をペデスタルに対して保持するために図示しないクランプリング又は静電チャックが使用されてもよい。導電性を有し且つ電極としての機能を果たすペデスタル30には、静電結合回路36を介してRF電源34が接続されている。プラズマの存在下で、RFバイアスがかけられたペデスタル30は、プラズマ中のプラスイオンを引き寄せて加速させる際に有効なマイナスDCバイアスを生み出す。電気的に接地されたシールド36は、チャンバ壁及びペデスタルの側部をスパッタ堆積から保護する。ペデスタル30と対向してターゲット38が配置されており、このターゲット38はアイソレータ40を介してチャンバ12に対して真空密閉されている。ターゲット38の少なくとも前面は、ウエハ32上に堆積される金属材料から成り、この場合にはタンタルから成る。

【0005】

DC電源42は、ターゲット38に電気的にバイアスをかけて、接地されたシールド36に対してターゲット38をマイナスの電圧にする。それにより、アルゴンがプラズマ中に放出され、プラスに帯電されたアルゴンイオンがマイナスにバイアスがかけられたターゲット38へと引き付けられ、それによりタンタルをスパッタする。タンタルの一部はウエハ32上に落下してタンタルターゲット材料層を堆積させる。反応性スパッタリングにおいては、更に、スパッタされるタンタルと反応させるために反応窒素ガスが窒素源18からチャンバ12内へと供給され、それにより、ウエハ32上にタンタル窒化物層の堆積が起こる。

【0006】

また、反応装置10は誘導コイル46を含んでおり、このコイルは、好ましくは、接地されたシールド26の内側で中心軸14の周囲に巻回され且つペデスタル30の上側にターゲット38までの距離のおおよそ1/3の距離で位置された1つの幅広い巻回部を有している。コイル46は、接地されたシールド26又は別の内側管状シールド上に支持されているが、シールドから電気的に絶縁され、また、コイル46に給電するために、電気的なリード線がシールド26及びチャンバ12の側壁を貫通している。コイル46は、ターゲット38と同じバリア材料から成ることが好ましい。RF電源48は、RF電流をコイル46に印加して、軸方向RF磁場をチャンバ内に引き起こし、したがって、電力をプラズマに結合してその密度を高める際に非常に有効な方位角RF電場を生じさせる。誘導結合されたRF電源は、ターゲット電力がOFFされるときには一次プラズマ電源として使用されてもよく、また、スパッタ反応装置は、アルゴンイオンを用いて或いは他の目的でウエハ32をエッチングするために使用できる。代替として、誘導結合されたRF電源は、ターゲット38へと延びるプラズマの密度を増大させるように作用してもよい。

【0007】

コイル46は、比較的幅広くてもよく、また、適切な条件下で二次スパッタリングターゲットとしての機能を果たすためにタンタルから成っていてもよい。

【0008】

ターゲットスパッタ率及びスパッタ原子のスパッタイオン化率は、ターゲット38の裏側にマグネトロン50を配置することにより大きく増大させることができる。マグネトロン50は、小型で、強力で、不安定であることが好ましい。小ささ及び強度はイオン化率を増大させ、また、不安定さは、スパッタイオンをウエハへと案内し且つ壁に対するプラズマ損失を減少させるという少なくとも2つの効果のために磁場を処理領域へ投入する。このようなマグネトロンは、中心軸に沿って1つの磁極性をもつ内側磁極52と、内側磁極52を取り囲み且つ反対の磁極性を有する外側磁極54とを含んでいる。ターゲット38の前方において磁極52,54間で延びる磁場は、ターゲット46の前面に隣接する高密度プラズマ領域56を作成し、これにより、スパッタ率が増大する。マグネトロン50は、外側磁極54の全磁力、すなわち、そのエリアにわたって合成された磁束が内側磁極のそれよりもかなり大きく、例えば2ファクタ以上大きいという意味で不安定である。不安定な磁場がターゲット38からウエハ32に向けて投入され、これにより、プラズマが拡張して、スパッタイオンがウエハ32へと案内されて、側部へのプラズマ拡散が減少される。より均一なターゲットスパッタリングパターンを与えるため、マグネトロン40は、典型的に、中心軸14に対して非対称な三角形状に形成されるが、中心軸14に沿って延び且つ磁極52,54を支持するプレート66に固定された回転軸62をモータ60が駆動させ、これにより、マグネトロン40が中心軸40を中心に回転されて、方位角的に均一な時間平均化された磁場が生成される。対向する円筒状の永久磁石から成るそれぞれのアレーによって磁極52,54が形成される場合、プレート66は、磁気ヨークとしての機能を果たすため、磁気的に軟らかいステンレススチールなどの磁性体によって形成されることが有益である。その全体が参照として本明細書に組み込まれる2004年9月23日に出願された米国特許出願10/949,635号においてGungらにより記載されるように、スパッタリングプロセスの異なる段階とチャンバ洗浄との間でマグネトロンの径方向位置を変えることができるマグネトロンシステムは知られている。

【0009】

タンタルを高アスペクト比のホール内にスパッタするには、スパッタリング状態を注意深く制御して、ウエハ全体にわたって堆積均一性を釣り合わせるとともに、上端平面をエッチングすることなくTa及びTaNの両方において良好な側壁被覆率を得ることが必要である。ビア底部は、層間に銅接点を設けるためにビア内でコーティングされないままであることが好ましく、一方、トレンチ底部は依然としてコーティングしたままにしておく必要がある。スパッタリングプロセスには3つの活性種、すなわち、中性タンタルTa0、タンタルイオンTa+、アルゴンイオンAr+が存在する。ウエハバイアスの不存在下でのウエハにわたるこれらの活性種の流束分布が図2,3,4にプロットA,B,Cで示されている。これらの全てのプロファイルは、ウエハと適度に寸法付けられたターゲットとの間の限られた間隔に起因する幾何学的効果により、また、プラズマイオンが低い磁場の中心領域へと拡散する傾向があることにより、中央において重く、エッジにおいて軽い。ウエハバイアスが無い場合、図5に示される正味のタンタル堆積プロファイルは、2つのタンタルプロファイルの合計A+Bである。中央のピークは、ターゲットエッジの近くで重いスパッタリングを引き起こすようにマグネトロンを形成することにより幾らか抑えることができる。しかしながら、このアプローチにより、スパッタされたタンタル流束は、ウエハの中心に向かう大きな水平速度成分を有するようになる。径方向粒子の非対称性は、コーティングされるホールの対向する壁間の非対称性を生じさせる。代替として、径方向堆積の均一性を高めるためにウエハバイアスを使用することができる。特に、ウエハバイアスを最適化することにより、アルゴンイオンは、堆積するタンタルを部分的にエッチングすることができる。また、アルゴンプロファイルも中央でピークに達するため、タンタルエッチングも中央で強くなる。図5のプロファイルにより示される最適化された正味タンタル堆積はA+B−αCの合計である。ここで、αはバイアスによって決まる。プロファイルは完全に均一ではないが、中央部での堆積をエッジでの体制と略等しい程度まで減少させることができる。ウエハバイアスが更に増大されると、結果として得られる図7に示されるプロファイルは、軽い中央の堆積に対して、重いエッジ堆積を示す。これは図6のプロファイルよりも悪化していると考えられる。

【0010】

バイアスの最適化それ自体は、プロセスウインドウが比較的狭いという問題を有している。最適な状態からの変動が小さくても、正味タンタル堆積に大きな変化をもたらす場合がある。側壁被覆率、底部除去、部分的なブランケットエッチングのためには、同様のタイプの釣り合わせが必要とされる。従来、そのような釣り合わせは、主に、ターゲット電力、バイアス電力、コイル電力の変動によって行なわれてきた。より制御された変数は、最適化プロセスを容易にするとともに、恐らく更に広いプロセスウインドウを与える。

【0011】

スパッタリング状態を制御するために補助的なマグネットアレーが提案されてきた。永久磁石は、RFコイルが無い簡単なDCマグネトロンスパッタ反応装置の構造において均一性を高めることを示してきた。しかしながら、磁化量が容易に変えられないため、最適化は依然として難しい。ソレノイドコイルも示唆されてきた。ソレノイドコイルを駆動するDC電力は更に容易に変えることができるが、それは依然としてたった1つの更なる制御である。また、ソレノイドコイルは、チャンバの外側に浮遊磁場が生成されるという問題を引き起こす。スパッタ反応装置は、しばしば、クラスタツール上で、他のスパッタ反応装置又は厳重に制御される磁場に依存する他のタイプの反応装置と狭い間隔で置かれている。したがって、交差効果を回避する必要がある。慣例は、反応装置の中心から20インチ(50cm)の場所で浮遊磁場が1ガウス(約1/2ガウスの地磁気と比較して)を超えないようにするということである。距離は、クラスタツール上の隣接する反応装置の場所に略対応している。低レベルの浮遊磁場は、300mmウエハを処理する反応装置において厳しい要件を与える。

【0012】

米国特許6,352,629においてWangにより、また、米国特許6,730,196においてWangらにより開示されるように、電磁石がスパッタリング反応装置に対して適用された。Gungらは、同一出願人による米国特許10/608,306におけるスパッタ反応装置で使用するための実質的に同じ半径を有する2つの同軸電磁石を開示している。

【0013】

集積回路における特徴サイズが減少し、様々な層の深さ及び厚さも減少するにつれて、高アスペクト比のビア内で側壁被覆率を達成して底部バリア層を除去する際に非常に活性なスパッタイオンを使用することは好ましくない。これは、これらのスパッタイオンがダメージを引き起こす場合があるからである。それにもかかわらず、選択的な堆積及び除去は依然として必要とされる。

【0014】

ウエハの移送及びチャンバのポンプダウンは高い諸経費がかかる。したがって、所望の構造を達成する際に必要とされるチャンバの数を減らすことが望ましい。多くの異なるモードで、例えばプロセスの異なるステップ中にウエハバイアス及びイオン化率を変化させてスパッタ反応装置を使用することは知られている。突出部又は底部バリアを除去するためにバリアメタルが堆積された後にウエハをアルゴンでスパッタすることもできる。従来、チャンバは、複数の動作モードにおいて最適化されてこなかった。これらの異なるステップに焦点を当てて異なる磁気を与えることが望ましい。

【0015】

更なる検討材料は、タンタル及び銅の堆積並びに幾つかの耐熱金属の堆積の両方を含む高度な用途において同様のスパッタ反応装置が異なるプロセスで使用されるということである。タンタルバリア堆積の場合であっても、異なる製造ラインが異なる構造のために最適化し、また、同じ製造メーカーの場合であっても集積回路の設計が経時的に発展する。したがって、プロセスの最適化を簡単に行なうことができ且つ異なる堆積ステップ及び材料の必要性を満たすように適合可能な十分な自由度をもつスパッタ反応装置を製造することは商業的に有益である。

【発明の概要】

【0016】

プラズマスパッタ反応装置は、チャンバの軸を中心に配置された電磁石コイルのアレーを含んでいる。コイル電磁石のうちの少なくとも2つは異なる半径を有している。アレーは、好ましくは3つの電磁石を含んでおり、更に好ましくは矩形アレーを成して配置された4つの電磁石を含んでいる。

【0017】

また、本発明は、異なる磁場分布を生成するために電磁石が異なるステップで異なる給電を受けるマルチステップ堆積プロセスも含んでいる。電磁石アレーは、プラズマに電力を供給するためのRFコイルを有するスパッタ反応装置に適用されるのが有益であり、アレーは、RFコイルの略裏側に置かれる。また、RFコイルは、スパッタリングを促進させるためにDCバイアスがかけられてもよい。本発明のマルチステッププロセスはRFの異なる給電を含んでいる。

【0018】

複数の独立した電源又は電流切換回路は、アレー中の異なるコイルに対して異なる比率の電流を選択的に印加する。これにより、スパッタ反応装置を異なるモードで動作させることができる。特に、ある1つのコイル電流分布を伴うある1つのモードは、ターゲットからの材料を基板上に対してスパッタし、別のコイル電流分布を伴う別のモードは、例えばアルゴンイオンを用いて基板をエッチングする。

【0019】

また、本発明は、スパッタ反応装置の外側に離れて延在して他の反応装置に影響を及ぼす可能性がある浮遊磁場を減少させるのに役立つ。コイル間の磁気コア及び内側コイルと外側コイルとの間の特定の比率の逆回転コイル電流により磁場シールドが高められる。

【0020】

四重電磁石コイルアレーは巻線スプール上に巻き付けられてもよい。2つの内側コイルは、最初に、それらの間にある非磁性径方向スパレータを用いて巻き付けられる。管状の軸方向に延びるセパレータが内側コイルの外面上にわたってスライドされるとともに、このセパレータは別の非磁性径方向セパレータを含んでいる。外側の2つのコイルは管状のセパレータ上に巻き付けられる。幾つかの実施形態において、管状セパレータは磁性体により有利に形成され、それにより、チャンバの外側で浮遊磁場が減少されるとともに、チャンバ内の所定の磁場強度のために必要な電流が減少される。

【0021】

マルチコイルアレーは、例えば径方向外側にある電磁石コイルのうちの少なくとも2つと熱的に接触するように固定された螺旋冷却コイルを通じて循環する水又は他の冷却剤によって冷却されてもよい。金属コイルセパレータは、径方向外側の冷却コイルから内側コイルへの熱伝達を容易にする。

【0022】

バリア層を堆積させるそのようなスパッタ反応装置で実行されるマルチステッププロセスは、エッチングステップを含んでいてもよい。マルチステッププロセスの一実施形態は、スパッタイオン化及び強いウエハバイアスを促進させてイオンエネルギ及び方向性を高めるために高ターゲット給電下でタンタルなどの耐熱金属及びその窒化物により形成されるバリア層をスパッタ堆積させ、それにより、ビアホール内で高い側壁被覆率及び低い底部被覆率を与えることを含んでいる。好ましくは、窒化物は、窒化物底部被覆率が低く、可能であればゼロとなるように耐熱金属よりも高いエネルギでスパッタされ、更に下側の接点を洗浄することができる。アルゴンエッチングステップは、ターゲット電力を最小にし且つコイルヘのRF電力を大きくした状態で行なわれる。耐熱金属のフラッシュスパッタ堆積は、高い中性スパッタ流束を生成してフィールド被覆率を確保するために行なわれる。

【好ましい実施形態の詳細な説明】

【0023】

本発明の一態様は、本発明によって可能となるスパッタ・エッチングプロセスの複数のステップにおいてスパッタチャンバ内の磁場を柔軟に調整するために好ましくは所定のアレーで配置された複数のソレノイドコイル又は電磁石に依存している。図8に断面で概略的に図示されるプラズマ反応装置70は、RFコイル46の略裏側に位置された四重電磁石アレー72を含んでいる。四重電磁石アレー72は、反応装置70の中心軸14を中心として略円形に対称的に巻回された4つのソレノイドコイル74,76,78,80を含んでいる。コイル74,76,78,80は、中心軸周りに延びる2次元アレーで配置されていることが好ましい。これらを、上側内側磁石(TIM)74、上側外側磁石(TOM)76、下側内側磁石(BIM)78、下側外側磁石(BOM)80と称する。コイル74,76,78,80はそれぞれ、例えば対応する可変DC電流供給源82,84,86,88により、好ましくはバイポーラDC電源により別個に給電されてもよい。対応する図示しないグランド又は戻し経路は、複数巻回コイル74,76,78,80の他端に接続されている。しかしながら、最も一般的な場合においては、全てのコイル74,76,78,80を共通のグランド又は他の共通電位に接続する必要はない。他の配線パターンも考えられる。全てのコイル74,76,78,80は、組立チャンバの外部から容易に接近できる少なくとも1つの、好ましくは2つの端部接続部を有しており、これにより、別個の電源又は他の電流経路への接続を行なうことができるとともに、これらの接続の再構成を容易に行なうことができ、それにより、開発中又は異なる用途においてチャンバを構成する自由度を大きく高めることができる。製造時には、電流供給源82,84,86,88の数を減らすこともできるが、依然として4つの異なるコイル74,76,78,80に対して選択的に且つ別個に給電することができ、反応装置70内でプロセスが変わる際に必要性が生じる場合には好ましくは極性を選択して給電することができる。また、一般的なプロセス方法が確立されれば、電流スプリッタ及びコンバイナ並びにコイルの直列(並列及び逆並列)接続を使用できる。

【0024】

特にプロセス開発中には、4つのコイル74,76,78,80の8本のワイヤを図20に関して後述する接続ボードの対応する端子へ導くことが有益である。ボードの他の端子は1つ以上の電源82,84,86,88に対して接続される。オペレータは、コイルアレー72やスパッタリングチャンバ70を分解することなく、端子の選択された対間にジャンパー線を伴う接続方式を手動で再構成することができる。異なる構成のために電子的に制御されたスイッチを使用することもできる。

【0025】

また、RFコイル46にDC電圧を印加してRFコルのスパッタを良好に制御するために、RFコイル46にはDC電源49が接続されている。コイルRF電源48とコイルDC電源49との図示の並列接続は単に機能上のものである。これらが直列に接続されてもよく、又はRF電力及びDC電力の両方を選択的に課すことができるようにカップリング及びフィルタ回路が使用されてもよく、例えば、RF電源48と直列な容量回路及びDC電源49と直列な誘導回路が使用されてもよい。両方のタイプの給電のために1つのコイル電源を設計することができる。

【0026】

コントローラ89は、32ウエハにおいて所望の構造を得るためのプロセスレシピがロードされているディスクなどのメモリ89を含んでいる。それに応じて、コントローラ89は、プロセス制御要素、例えば真空システム16、プロセスガスマスフローコントローラ20,24、ウエハバイアス電源34、ターゲット電源42、RFコイル電源及びDCコイル電源48,49を制御し、マグネトロンモータ60の回転速度したがってマグネトロンの位置を制御するためにマグネトロンモータ60を制御し、また、4つの電磁石電流供給源82,84,86,88を制御する。

【0027】

正確な解決策は、中心軸を中心とする半径aを有し且つ電流I0を伝える理想的な電流ループにより生成されるベクトル磁場分布に関して知られている。Schill Jr.らによる“General Relation for the Vector Magnetic Field of a Circular Current Loop:A Closer Look”(磁気学に関するIEEE報告書、第39刊、第2号、2003年3月)を参照されたい。中心軸から半径rで且つコイルの軸方向位置z0に対する軸に沿う距離zにおける径方向磁場Br(r,z)及び軸方向磁場Bz(r,z)は、以下によって与えられる。

【0028】

【数1】

【0029】

【数2】

【0030】

これらの方程式において、K(k)及びE(k)は、第1種及び第2種の完全楕円積分関数であり、II(k,n,π/2)は以下のように規定される第3種の完全楕円積分関数である。

【0031】

【数3】

ここで、

【0032】

【数4】

【0033】

全てのコイルが同じ中心軸に関して対称であるとすると、4つの全てのコイルに関して同じ関係が成り立ち、それぞれのコイルは、対応する半径ai及び高さziに位置されるとともに、対応する電流Iiを伝える。また、全磁場は4つのコイルの寄与部分の合計である。図8に図示される電磁石アレー72の矩形の幾何学的形状においては、2つの半径及び2つの高さのみが存在し、これらの4つの組み合わせが4つのコイルを画成し、また、これらの寸法は、コイルアレーが好ましくは単一構造で製造されてしまうと、簡単には変わらない。しかしながら、4つの電流は簡単且つ別個に変えることができ、それにより、磁場分布をかなり自由に調整することができる。

【0034】

しかしながら、何らかの更なる理論は、最適な電流値の決定において特定の指針を与える。スパッタ反応装置の内部において、イオン流出すなわちスパッタ金属イオン及び作動ガスの両方を制御できる能力は、厚さ、側壁・底部被覆率、抵抗率、金属相を含むウエハにわたる膜の均一性の膜特性を決定する。スパッタ反応装置の動作は、チャンバ内のプラズマがプラズマシース領域を除く殆どの電場をシールドし且つイオン流出を変える有効な方法が以下の連続方程式によって支配される磁場形成に依存しているということの実現に基づいている。

【0035】

【数5】

【0036】

ここで、L及びRはそれぞれ解離速度及び再結合速度を表わしている。ここで、

J=ρv−D∇n

は、イオン流出密度であり、

ρ=qn

は、電荷密度である。

【0037】

【数6】

【0038】

は、拡散定数であり、nは数密度である。

【0039】

イオン及び中性粒子は非常に速く移動するため、回転するDCマグネトロンは静止していると見なすことができ、定常状態条件が以下によって与えられる。

【0040】

【数7】

【0041】

拡散定数Dにおいては、サイクロトロン周波数が垂直磁場に関連付けられるため、

【0042】

【数8】

【0043】

定常状態連続方程式は、磁場強度B⊥だけでなくその勾配∇B⊥も包含している。

【0044】

電磁石アレーは、ウエハエッジの近くに磁気ヌルを作成することにより電離されたスパッタイオン及びアルゴニオンをウエハエッジの方へと引き寄せる更に直接的な方法を与える。磁気ヌルは、イオンシンクとしての機能を果たし且つ領域内に高いプラズマ密度を与えることで知られている。

【0045】

図9に概略的に図示される4つの電磁石コイルにより生成可能な磁場分布の第1の例は、1つだけの水平なコイル対、例えば下側外側コイル80、下側内側コイル78に給電するが、これに代えて或いはこれに加えて上側コイル74,76を使用することもできる。この動作は内側/外側モードと呼ばれる。巻数が182の各コイルにおいては約19Aの電流が有効である。概略的に図示されるように、2つのコイル78,80には反対方向に流れる電流が給電され、それにより、逆回転する磁場ループが作成され、全体の磁場が下側内側コイル78に従う。しかしながら、内側コイル78よりも大きい電流が外側コイル80内で流れる場合には、環状の磁気ヌル90がウエハ32のエッジの近くで2つのコイル78,80の面内に形成される。ヌル90の径方向位置は、逆平行コイル電流の相対値によって決まる。ヌル90は、高プラズマ密度の領域をウエハエッジの近くに作成するとともに、ヌル90の径方向外側のイオンが中心軸の近くの低磁場領域へ拡散することを防止する。この磁場構成はスパッタ堆積段階で役立つ。一方、外側コイルを流れる電流が下側内側コイル78における逆回転電流よりも少ない場合には、更に大きな磁気ヌルが外部に作成される。これは磁気シールドの目的に役立つ場合がある。

【0046】

上/下モードにおいて、内側に隣接するコイル74,78の電流と反対で且つ電流レベルが小さい電流を外側コイル76,80に給電することにより、例えば内側コイル74,78に15Aを流し且つ外側コイル76,80に7.5Aを流すことにより、浮遊磁場をかなり減らすことができる。特にチャンバの外側では、外側コイル76,80からの磁場が、更に強い内側コイル74,78からの磁場と干渉して当該磁場を大幅にキャンセルする。相対電流レベルは、場合によっては異なるコイルの異なる巻数を考慮して、所望の磁場分布を生成するように選択される。

【0047】

図10に概略的に図示される第2の例は、1つだけの垂直なコイル対、例えば上側内側コイル74及び下側内側コイル78に給電し、また、図示のように、電流は2つのコイル74,78内を反対方向に流れる。動作は上/下モードと呼ばれる。2つの逆平行電流が等しい場合であっても、中心軸に沿う弱い磁場領域内の1つの点で磁気ヌルが生成される。しかしながら、コイル74,78のうちの一方におけるかなり大きい電流、例えば上側コイル74内の大きな電流により、環状ヌル92が中心軸14から遠く且つターゲットエッジの方に近い位置に形成される。電流の不均衡が増大すると、ヌル92は、シールド36の近傍まで径方向に押し出されるとともに、更に強いコイルの近傍へと軸方向に押し出される。

【0048】

無論、2つの例に示される類似する差動電流を4つの全てのコイル74,76,78,80に給電できることは言うまでもない。内側及び外側コイルに差動的に給電することができ、また、上側及び下側コイルに同時に且つ差動的に給電して、1つ以上のヌルにわたって更なる制御を及ぼすこともできる。代替として、内側及び外側又は上側及び下側コイルに対し、差動的に給電される他の設定をもって同様に給電し、それにより、図9又は図10の更に顕著なバージョンを生成することもできる。

【0049】

図11に概略的に図示される第3の例は、図8の反応装置70を動作させるエッチング段階中に異なる方途で同じコイルを使用する。エッチング段階において、ターゲットはあまり給電されないが、RF電力がRFコイル46に対して供給される。RFコイル46が下内側コイル78と共に位置されているとしても、そのコイルだけがプラズマを閉じ込めるためにRFコイル46の内側環状面と平行な強い磁場に対して強く給電される。他のコイル74,76,80に給電する必要はない。しかしながら、更に少ない逆回転電流を下側外側コイル78に対して印加することができる。1つの主要な利点は、第2の磁場が特に外側コイル80の径方向外側の一次磁場をキャンセルし、それにより、スパッタ反応装置の外側で広がる浮遊磁場が減少するという点である。コイルアセンブリ72がRFコイル46の背後に中心付けられる場合、上側コイル74,76には、対応する下側コイル78,80における電流と同じ大きさ及び極性を有する電流が給電されてもよい。

【0050】

図12に概略的に図示される第4の例は、図11の第3の例と類似しているが、対応する下に横たわる下側コイル78,80に対するものと同じ極性の電流が上側コイル74,76に対して供給される。この構成は、RFコイル46が電磁石74,76,78,80のアレー72と略同じ高さにある場合に特に有効である。

【0051】

4つのコイル74,76,78,80を形成する絶縁ワイヤの複数の巻回部を高分子やプラスチックなどの非磁性体又はアルミニウムや何らかのタイプのステンレス鋼を含む非磁性体から成る環状セパレータ100上に巻回し又は貼り付けることにより、図13の断面図に図示されるように四重コイルアセンブリ72を形成することができる。セパレータ100は、内側コイル74,78を外側コイル76,80から分離する2つの垂直アーム102,104と、上側コイル74,76を下側コイル78,80から分離する2つの水平アーム106,108とを含んでおり、これにより、磁場は、まるで自由空間のようにコイル間を流れることができる。様々なアーム102,104,106,108が分離されてもよい。セパレータ100は、中心軸14を中心に略円対称であり、真空チャンバ12の側壁から外側に延びる棚部により支持されている。

【0052】

コイルを巻線スプール上に巻回することができる。内側水平アーム106に対応する矩形環が巻線スプールに対して固定される。2つの内側コイル74,78は、アーム106によって分離された別個のワイヤと共に巻き付けられる。この場合、両方のワイヤの両端部は軸方向端部で外側へと導かれている。必要に応じて、巻き付けられたワイヤにエポキシ又は接着剤を植設することができる。第1の巻き付けが完了した後、垂直アーム102,104に対応するチューブが、巻き付けられた内側コイル74,78上にわたってスライドされ、或いは、それらの周囲に管状セグメントが組み付けられてもよい。チューブには外側水平アーム108が形成され、或いは、別個の矩形環がチューブ上にわたってスライドされ或いは組み付けられる。硬質な環状セパレータ100を設けるために接着又は溶接が使用されてもよい。その後、2つの外側コイル76,80が巻き付けられる。この場合、巻き付け及び植設が完了すると、2対のワイヤ端部に接近できる。その後、環状アセンブリ72が巻線スプールから外される。必要に応じて、機械的構造体をアセンブリ72に対して取り付けて、保護及び結合を行なう。

【0053】

図14の断面図に図示される磁気コアを有する変更された四重コイルアセンブリ120は、タイプ140ステンレス鋼などの磁性体により形成された管状磁気コア124を有する環状セパレータ122を含んでいる。チューブの壁の例示的な厚さは0.55”(1.4cm)であり、好ましい厚さ範囲は0.75〜3cmである。アーム106,108は非磁性体であってもよいが、本発明の少なくとも幾つかの実施形態では、アーム106,108が不要である。水平アームの厚さは0.25”(0.635cm)であり、好ましい範囲は0.3〜1.2cmである。図示の構造体の全体のサイズは3”及び1.75”幅であってもよい(更に2ファクタ大きい或いは小さい範囲を伴う)。

【0054】

電磁石アレーの別の実施形態は、管状磁性スペーサ又は非磁性スペーサ124により分離される2つのコイル74,76のみを含んでいる。別の実施形態では、アーム106,108が磁性体から成ることも可能である。磁性水平アーム106,108は、チャンバ内の磁場分布に大きな影響を与えるとは思われないが、プラスチック又はアルミニウム水平アームは満足な性能を与える。

【0055】

磁気コア124はチャンバ内の磁場形状に大きな影響を与えない。幾つかのモードでは、コイル電流をかなり減少させて、磁気コア124内のイメージコイル電流から明らかに生じる同様の磁場レベルをチャンバ内に生成できることが認められた。磁気コア124は、チャンバから離れた浮遊磁場を減少させる際に特に有効である。外側電流及び内側電流は、いずれもコイルが1つであろうと2つであろうと、ことが分かった。

【0056】

電磁石コイルアレーは、図15において上側から且つ図16において下側から斜視図で図示されたアダプタ130と一体化されることが有益である。アダプタは、しばしば、ターゲット38の下側及びペデスタル30の上側におけるチャンバ12の部位を形成するために図1のスパッタ反応装置10において使用される。チャンバ12の下側部分は、比較的複雑であり、真空引きポートと、ガス供給ポートと、チャンバ12に対してウエハ32を移動させるためのスリットバルブとを含んでいる。ターゲット38とペデスタル30との間の反応装置10の投入距離は、チャンバ全体を再設計及び再加工する必要なく、異なる長さのアダプタに変えることにより調整できる。図15及び図16のアダプタ130は、中心軸14周りに配置されたアルミニウムアダプタ本体132を含んでおり、アルミニウムアダプタ本体132は、図1のアイソレータ40に対して密閉するためにOリング溝134が形成された上面132と、外側に延びるフランジ138を有する略平坦な下面136とを有しており、フランジ138は、チャンバ12の下側部分の同じように成形される部分に保持されるOリング上に支持されて当該Oリングに対して密閉される。上面の近くの出っ張り部140は、チャンバシールド26を支持するとともに、電気的に接地する。2つのポート142,144は、RF電力のための電気的な真空フィードスルーとシールド26上に支持されるがシールド26から絶縁されるRFコイル46へのグランドラインとを収容するためにチャンバ本体142を貫通して機械加工される。

【0057】

アダプタ130は、図17に断面でも図示されているが、図18の分解断面図に更に図示される電磁石コイルアレー150を含んでいる。これらのコイルは、マルチステッププロセスでアダプタ130上に直接に巻回される。最初に、3つの水平に延びるディスク状の上側、内側中央、下側スぺーサ152,154,156が、アダプタフランジ138の上側のアダプタ本体に形成されたエポキシ樹脂により環状溝内に接着される。スペーサ152,154,156は、電気的に絶縁しているが機械的に強い例えばG10などのプラスチックにより形成されるのが有益である。この実施形態において、スペーサは全て非磁性体である。スペーサ152,154,156は、外側に面する溝内に嵌合するようにセグメントにより形成されていてもよい。上側内側コイル158及び下側内側コイル160は、正方形状の銅マグネットワイヤから、例えば薄い絶縁コーティング剤がコーティングされた13AWGから、スペーサ152,154,156間に形成された空間内で個別に巻回される。巻き付ける前に、それぞれの図示しない開始リード線が、2つのコイル巻線の最初の端部に対して機械的且つ電気的に固定される。開始リード線は、プラスチックカバーを伴い且つコイルアレー150からかなり離れて延びることができる十分な長さを有するマルチストランド電気ケーブルである。巻き付け中、マグネットワイヤを所定位置に接着するため、エポキシが連続的に塗布される。2つの内側コイル158,160の巻き付けが完了した後、2つの端部リード線は、2つのコイル巻線の最終端部に対して固定され、同様にコイルアレー150からかなり離れて延在する。巻き付けられたコイル158,160は更に所定位置でエポキシ樹脂により接着される。

【0058】

管状セグメントから組み立てられる垂直に延びる管状スペーサ162は、2つの内側コイル158,160及び内側中央スペーサ154の露出面上にエポキシ樹脂により接着され、また、ディスク状の外側中央スペーサ164は、内側中央スペーサ154の略平面内であるが内側コイル158,160からのリードワイヤを収容して、管状スペーサ162に対してエポキシ樹脂により接着されている。外側中央スペーサ164は、上側及び下側スペーサ152,156の外径に向かって径方向外側に延びている。管状スペーサ162は、熱伝導率を高めるためにアルミニウムにより形成されることが有益であり、一方、外側中央スペーサ164はG10により形成されていてもよい。その後、上側外側コイル166及び下側外側コイル168が、外側中央スペーサ164と上側及び下側スペーサ152,156との間に形成された2つの空間内でマグネットワイヤから個別に巻き付けられる。巻き付けプロセスは2つの内側コイル158,160のそれに従い、また、別個の開始リード線及び最終リード線は、外側コイル166,168に接続されるとともに、コイルアレー150から離れて延びている。全てのコイル158,160,166,168が巻線から成る7つの層を有していてもよいが、下側コイル160,168は上側コイル158,166の約2倍の数の巻回部を有していることが有益である。下側コイル160,168よりも上側コイル158,166の方の巻回部をかなり多くすることにより、例えば182対228とすることにより、すなわち、少なくとも50%だけ多くすることにより、良好な磁気分布及び冷却結果が得られることが分かった。

【0059】

コイルはチャンバ壁の外側に位置されていることが有益であるが、コイルを真空チャンバ内に、したがって処理エリアに接近して置くこともできる。このように、本発明は、特定の動作モード及び異なるモード間での変更に関して、高度スパッタリング及び他のプラズマ処理機器を動作させるための自由度を大きくする。

【0060】

図19の斜視図に図示される水冷却コイル170は、軸方向に沿って延びる内側流体冷却チャンネルを具備する押出矩形アルミニウムチューブ172から成る3つの螺旋巻き部を含んでいる。2つのアルミニウム水取付具174,176は、アルミニウムチューブ174の端部に対して溶接されるとともに、チューブ172の内部への水ポート178と、コイル170をアダプタに装着し且つ水供給ラインを取付具174,176に対して装着するための図示しないネジ穴とを含んでいる。矩形チューブ174は、図17及び図18のコイルアレー150の外径と等しい直径を有するマドレル上に巻回されるとともに予め曲げられている。螺旋水冷却コイル170は、これを拡張させて図16及び図17のアダプタ130の底部にあるフランジ138上にわたってスライドさせることができる程度に十分に柔軟であり、また、それにより、冷却コイル取付具174,178がブラケット180を介してアダプタ本体132上に装着され且つ冷却コイル170が電磁石コイルアレー150の外側にエポキシ樹脂により接着される際に螺旋水冷却コイル170を電磁石コイルアレー150の外側にしっかりと取り付けることができる。

【0061】

動作時、冷水又は他の冷却流体又は冷却剤のもとが、水コイル170を通じて循環して電磁石コイルを冷却するために供給されるとともに水取付具174,176の水ポート178を介して除去される。冷却コイル170は、複数の電磁石コイルを冷却する冷却システム及び単一コイルの利点を有している。管状に成形された冷却及び電磁石コイルによって与えられる局所的平面の幾何学的構造は有効な冷却を促進させる。アルミニウム又は他の金属管状スペーサ162は、径方向に配置されたコイル間の熱伝達を促進させる。冷却コイルにおいて複数の巻き部を使用することにより、広い領域が冷却されるとともに、熱伝達が増大する。アレー内に冷却通路を有する構造を含む、電磁石アレーを具備する他の冷却コイル構造が使用されてもよい。

【0062】

図15に図示されるように、アダプタ本体132には端子台ブラケット190が螺着されており、この端子台ブラケット190は、4つの電磁石コイル158,160,166,168にそれぞれ関連付けられた4つの端子台192を含んでいる。各端子台192は、図20の正面図に明確に図示されるように、端子台192をブラケット190したがってアダプタ本体132に対して固定する4つのナット194を含んでいるとともに、小型無頭ネジを取り付けるための2つのネジ穴200を有する2つの端子ストリップ196,198を含んでいる。一方の小型無頭ネジは、1つのコイルからの開始リード線を一方の端子ストリップ194に対して半永久的に固定し、そして他方の小型無頭ネジは、同じコイルからの最終リード線を同じ端子台192の他方の端子ストリップ194に対して半永久的に取り付ける。図は、上側内側マグネットコイルなどのための開始リード線及び最終リード線における8個のリード線TIM+,TIM−などの位置を図示している。4つの端子台192上の残りの8個のネジ穴200により、更なる小型無頭ネジ又は他の手段は、外部又は接続ケーブルを固定して、4つの電磁石コイルの8本の開始及び最終リード線に対して電気的に接続することができる。端子ストリップ196,198は、図8の反応装置70内に装着され且つ冷却コイル170によって覆われた場合であってもアダプタ130の外部から容易に接近でき、それにより、4つの電磁石コイルにおける電気的接続の再構成を容易に行なうことができる。例えば、コイルは、直列に接続されてもよく、共通のグランドを有していてもよく、それらの極性が逆にされてもよく、或いは、反応装置70又は電磁石コイルアレー150を分解する必要なくその役目が選択的に解かれてもよい。

【0063】

本発明の別の態様は、逆向きに伝搬する電流を伴う2つの同心であるが離間するコイルの使用を含んでいる。前述したように、非磁性スペーサ又は磁気コアがコイル間に介挿されてもよい。冷却を高めるため、スペーサがアルミニウムなどの金属により形成されることが有益である。

【0064】

コイルの矩形アレーが特に有利であるが、4つのコイルが平行四辺形又は他の四辺アレーを形成してもよい。3つのコイルの三角形アレーも本発明の利点の多くを与える。コイルがチャンバ壁の外側に有利に巻き付けられてもよいが、それらを真空チャンバの内側で形成することができる。

【0065】

また、背景技術に記載したように、また、その全体が参照として本明細書に組み込まれる2004年9月16日に出願されHongらによる米国特許出願10/942,273に記載されるように、四重電磁石アレー72及びRFコイル46は、マグネトロンとターゲットとの間の可変間隔と有利に組み合わせることもできる。

【0066】

四重電磁石アレー72及びRFコイル46は、他にも理由があるがターゲットを洗浄できるようにターゲット38上で径方向に動かすことができるマグネトロン50と有利に組み合わせることができる。Subramaniらは、2004年3月24日に出願された仮出願60/555,992において、そのような可動マグネトロンを開示している。Gungらは、その全体が参照として本明細書に組み込まれる2004年9月23日に出願された出願10/949,635において、より一般的なメカニズム及びプロセスを開示している。Subramaniらの径方向に移動できるマグネトロンは、図21の斜視図に図示される2位置遠心回動マグネトロンアセンブリ210を含んでおり、このアセンブリは、単一回転方向での回転速度に応じて2つの回転半径間で切り換わることができる。マグネトロンアセンブリ210は、反応装置の中心回転軸60周りに回転する回転駆動軸62に対して固定されるブラケット212を含んでいる。ブラケット212の一方のアームの端部は、ピボットプレート214を回動軸218を中心に回動させることができるピボット機構216を介して、ピボットプレート214をその下側で回転可能に支持している。ピボットプレート214は、マグネトロン50のヨークを形成するために強磁性材料から成るバックプレート220を支持している。構造的な目的のため、バックプレート220はピボットプレート214の一部と見なすことができる。その理由は、これらが共に回動軸218を中心に回動するからである。1つのブッシング222が回動軸14とピボット機構216との間でブラケット212に付設されており、また、別のブッシング224がバックプレート220上のマウント225に固定されている。引っ張りバネ226の2つの端部が2つのブッシング222,224に取り付けられている。第1のナイロンストッパ230がブラケット212の一方側でピボットプレート84に対して螺着されており、第2のナイロンストッパ232がブラケット212の他方側でバックプレート220に対して螺着されている。各ストッパ230,232は、ネジのための貫通孔を有する金属ノブと、ブラケットに対する突然の当接の衝撃及び影響を和らげるためにその外側に嵌合された管状の柔軟な弾性ナイロンシースとを含んでいる。バネ226は、第2のストッパ232を有するバックプレート220の側をブラケット212に向けて付勢し、したがって、マグネトロンを回転軸60の方へ付勢する。しかしながら、この内側方向の回動は、ブラケット212と当接して係合する第2のストッパ232によって制限される。一方、駆動軸62の回転は、かなりの遠心力を重いマグネトロン50及び関連する要素に対して及ぼすとともに、第2のストッパ232を有するバックプレート220の側をブラケット82から離れるように径方向外側へ押し出して回転軸60から離間させる。しかしながら、外側方向の回動は、ブラケット82と当接して係合する第1のストッパ230により制限される。回転速度は、内側へのバネ付勢が勝るか、又は外側への遠心力が勝るかどうかを決定する。バックプレート220上に装着された磁気エミッタ236により、回転マグネトロン50の上側の反応装置上に強固に装着された磁気検出器は、マグネトロン50が内側位置にあるか或いは外側位置にあるかどうかを決定する。

【0067】

マグネトロン50の好ましい実施は、図22の底面図に図示される円弧形状マグネトロン(LDRマグネトロンとも呼ばれる)240である。実線は、ターゲット38の有用領域の後側のその外側位置にある円弧形状マグネトロン240を図示しており、鎖線は、回動軸218を中心に回動したその内側位置にある円弧形状マグネトロン240を示している。円弧状マグネトロン240は、帯状外側磁極片242と、隙間246により離間されて囲まれた円弧状内側磁極片244とを含んでいる。2つの磁極片242,244における穴248は、回転軸14に沿って反対方向に分極された円筒磁石のそれぞれの組の端部を捕捉するとともに、外側磁極242の全磁力が内側時局244のそれよりもかなり大きいことを図示している。

【0068】

RFコイル46と四重電磁石アレー72と選択的にバイアスがかけられるペデスタル電極30と2位置マグネトロンとの組み合わせにより、図23の断面図に図示されるデュアルダマスク構造250における銅メタライゼーションのためのバリア構造を有効に形成する自由度の高いマルチステッププロセスが可能となる。下側誘電体層252にはその上面に銅接点254が形成されている。下側誘電体層252上には上側誘電体層256が堆積されており、デュアルダマスク穴258が上位誘電体層256を貫通してエッチングされる。誘電体層252,256は、典型的に、単に酸化物層と称されるシリコン酸化物系の材料によって形成される。酸化物がドーピングされ、又は代替の材料が使用される低誘電率誘電体の内包的発展がある。デュアルダマスク穴258は、銅接点254上に横たわる上側誘電体層の256の下側半分に狭いビアホール260を含むとともに、上側半分に幅広いトレンチ262を含んでいる。最終的に、ビアホール260及びトレンチ262の両方がECPプロセスにおける上位メタライゼーションとして銅で満たされ、これにより、両方が銅接点254と接触して、2つのメタライゼーション層間で垂直な相互接続が行なわれ、更に、上位メタライゼーションにおいてトレンチ262による水平な相互接続が行なわれる。銅接点254は、典型的に、下側誘電体層252の対応するトレンチ内に形成される。

【0069】

ビアホール260及びトレンチ262内に満たされる銅が酸化物に付着して酸化物中に拡散しないことが重要である。また、デュアルダマスク穴258中にその後に堆積される銅層は下側に横たわる層に付着する。したがって、デュアルダマスク穴258内にリニア層が堆積されるが、デュアルダマスク穴258内の異なる部分及び上側誘電体層256の上端のフィールド領域264で堆積を変化させることが非常に望ましい。

【0070】

銅メタライゼーションにおいて、典型的なリニア層は、タンタル窒化物(TaN)層266及びその上側のタンタル(Ta)層268を含む。TaN層266は酸化物に対して容易に付着して、有効な拡散バリアを形成する。その結果、TaN層は、トレンチ262の側壁及び底面上及びビアホール260の側壁上に連続層を形成しなければならない。TaN層266は必ずしもフィールド領域268内で延在する必要はない。これは、フィールド領域264上に横たわる任意の銅が化学機械研磨(CMP)のその後のステップで除去されるからである。しかしながら、タンタル窒化物は、不良導体であるため、除去されなければならず、或いは、ビアホール260の底部で最小の厚さを有していなければならない。Ta層268はTaN層266に対してうまく付着し、そして銅は、タンタルにうまく付着して銅の成長の核を有効に成すが、銅はタンタル窒化物に対してうまく付着しない。したがって、Ta層268は、トレンチ262及びビアホール260の側壁上及びトレンチ262の底面上で連続でなければならない。タンタルは適度に導電性があるため、Ta層268は、ビアホール260の底部を覆ってもよく、或いは、そこに存在しない方が有利な場合もある。しかしながら、タンタル層268は、フィールド領域264を覆って、少なくとも、その上に形成される銅シード層のための核生成・接着層を形成しなければならず、この層は、その後の電気化学研磨(ECP)によるデュアルダマスク穴258の充填中に電極及びメッキ電流経路としての機能を果たす。

【0071】

マルチステップリニアTa/TaNリニアプロセスが図24のフローチャートに図示されている。正確なプロセス条件の一例が、300mmウエハ用に構成されたチャンバに関して表1に載っているが、表に載っている値は単なる一例である。表に載っている圧力は、レシピでアクティブに制御されないため、おおよそのものである。

【0072】

【表1】

【0073】

ウエハ32が図8のチャンバ70内に挿入された後、ステップ280において、タンタルイオンの高いイオン化率を生じさせる条件下で且つタンタルスパッタ流束のかなりの部分が高いエネルギを有して高い異方性を有し、活性なTa+イオンがビアホールの深部に引き寄せられるような高いウエハバイアス条件下で、TaNがウエハ上に反応性スパッタ堆積される。その結果、TaNのスパッタ堆積とこの材料のリスパッタリングとが混在する。チャンバ内を流れる1よりも大きい比率N2/Arの反応ガス及びスパッタリングガスは、ウエハ上にTaNの反応性スパッタ堆積を引き起こす。ビアホールの底部からの活性なTa+イオンによりリスパッタされたTaNは、ビアホール内で改善された側壁被覆率を生じさせ、底部におけるTaN層の厚さを減少させる。トレンチ底面及びフィールド領域からのリスパッタリングはあまり有効ではない。これは、特に、トレンチ底面及びフィールド領域がかなり大きいイオン化されていないTa0である中性タンタル流束を受けるからである。高いタンタルイオン化率は、高いターゲット電力と、ウエハの外側部分上に横たわるその外側位置に位置された図22の強力であるが小型のLDRマグネトロンとを用いて得られる。ターゲット電力は、300mmウエハの面積に対して規格化された10〜40kWの範囲であってもよいが、15kWは、このチャンバにおけるリスパッタリング及び他の処理値を最適化すると考えられる。TaN堆積中には、2つの軸方向に離間する内側電磁石74,78だけが反対方向で給電されることにより、チャンバ側壁36から離れてチャンバ内のプラズマ及びイオン流束を閉じ込めるように作用する図10の対向磁場が生成され、それにより、イオン流束の径方向の均一性が向上する。2つの磁気コイル磁場は略等しくなるように意図されており、表1のコイル電流の違いは、2つのコイルにおける巻線の数の違いを反映している。

【0074】

ステップ282では、チャンバ70内に残っているウエハ32上にタンタルがスパッタ堆積される。このステップの前に、窒素流が停止され、そのため、タンタルがその元素形態で堆積する。タンタルスパッタ流束は、維持された高い方向性を特徴としてもよい。これは、小型のLDRマグネトロンの存在下で高いターゲットバイアスが維持されるが、ウエハバイアスの減少に起因してエネルギが低下されるからである。エネルギが減少すると、ビアホールの底部、トレンチの底面、フィールド領域でリスパッタリングが減少する。

【0075】

ステップ284において、ウエハ32は、同じチャンバ70内に残存しているが、RFコイルから供給されたRF電力により主にスパッタされるプラズマによるアルゴンイオンによるスパッタエッチングに晒される。RF電力は、高出力でのアルゴンイオン濃度の増大に伴って1〜3kWで変化可能である。エッチング速度は約1.5〜2kWでピークに達する。1.25kWのRF電力が最適であると考えられる。チャンバ内へのアルゴンの流れが増大され、RFコイルがアルゴンをプラズマへと励起させる。アルゴンを強く引き付けるためにウエハに印加されるバイアス電力が増大され、それにより、ビアホールの底部をエッチングして、そこにある任意のTaNを除去するとともに、Taの少なくとも一部を除去する。ウエハバイアス電力を減少させることができるが、約500W未満でエッチング速度がゼロに近づく。ターゲット電力及びDCコイル電力を調整して、トレンチ/ビア選択性及び均一性を最適化することができる。一般に、エッチングステップ中のターゲット電力は、2つのスパッタ堆積ステップ280,282中におけるターゲット電力の10%未満である。ビアホール底部からのアルゴンイオンによりリスパッタされるタンタルは側壁被覆率を高める。ビア底部上のタンタルが完全に除去されると、アルゴンスパッタエッチングは、酸化されてしまっている場合がある、又はウエハ32がスパッタチャンバ70内に挿入される前に汚染されてしまっている場合がある下側の銅254を洗浄する。トレンチの底面及びフィールド領域で露出されたタンタルもエッチングされるが、ステップ282においてこれらの領域に堆積されたタンタル層は、そのステップにおける中性Ta0部分に起因して、したがって、それがトレンチの底面及びフィールド領域上でエッチング除去される前にビアホール底部からエッチング除去されたタンタルに起因して、厚い。ウエハバイアスが高いため、側壁エッチングは非常に僅かしか生じない。しかしながら、トレンチの内側角部及び外側角部でタンタルがエッチングされて貫通される(穿孔される)という問題が起こり得る。

【0076】

穿孔は、軽い、殆どの場合中性のタンタルスパッタ堆積を同時に行なうことにより防止される。タンタルターゲット及びRFコイル(それ自体タンタルから成る)の両方には小さな値の負のDC電力がバイアスされる。コイルのDCスパッタリングを促進させるため、2つの径方向に離間する下側電磁石78,80が反対方向で給電されて、図11に示されるような磁場分布が生成され、それにより、コイル46の内面上に水平な磁場が作成され、これがコイルスパッタリングを増大させるためのマグネトロンとしての機能を果たす。外側電磁石コイル80によって生成される等しい略反対の磁場は、アルゴンイオンの搬送を妨げる強いソレノイド磁場がチャンバの外側又はチャンバ処理エリアの中心部分に作成されることを防止する。

【0077】

スパッタエッチングステップ284中においては、マグネトロンがその内側位置へ移動された。この位置では、ターゲット中心が洗浄され、特にTaNスパッタ堆積のステップ280中にターゲット上に堆積された任意の窒化物が除去される。また、スパッタエッチングステップ284中における僅かなタンタルスパッタ流束は大部分が中性であるため、マグネトロンを図22に図示されるその更に径方向に延びる内側位置に置くことが有益である。しかしながら、ターゲットの洗浄も行なうスパッタエッチングステップに加えて、異なるターゲット洗浄ステップを定期的に、例えば100個のウエハが処理された後に行なうことも推奨される。図示しない接地されたスパッタシャッターが閉じられ、ペデスタルがターゲットからシールドされる。その後、マグネトロンをその外側位置及び内側位置に連続的に置き、ターゲットがスパッタされる。ターゲットは、強力にバイアスがかけられ、外側位置で長時間、例えば10s間にわたってスパッタされるとともに、その内側位置で短時間、例えば1s間スパッタされる。

【0078】

マグネトロンの移動中においては、例えばターゲットへのDC電力又はコイルへのRF電力をオフすることによりプラズマをOFFし、その後、マグネトロン回転速度を変えることによりマグネトロンを移動させることが推奨される。その後、典型的にはその後の処理ステップにおける場合よりも高いアルゴン流及び高いターゲット電力又はコイル電力を使用して、プラズマが再び発生される。表1のレシピは、当分野において周知のように、プラズマ発生前の電力立ち上げ時間を含んでいない。

【0079】

ステップ286においては、タンタルイオン化率が少ないフラッシュ層中にタンタルがスパッタ堆積される。このフラッシュステップは、連続的なタンタル層268をフィールド領域、トレンチ底面、トレンチの角部に確保する。堆積条件は、ターゲット電力が少なくとも2ファクタだけ減少される点を除き、最初のタンタル堆積ステップの場合と略同じである。その結果、タンタルイオン化率が減少される。結果として、タンタル流束は更に中性となって等方性を有し、それにより、高いフィールド被覆率及び適度なトレンチ底面被覆率が確保される。マグネトロンは、Taフラッシュステップ286中にその外側位置に位置されることが好ましい。

【0080】

図24のリニアステップの終了時及び図23のリニア構造の形成時、ウエハがタンタルスパッタ反応装置から取り除かれる。典型的に、残存するTa層268上及びビアホール260の底部で露出された銅接点254上にはコンフォーマルな薄い銅シード層がスパッタされる。その後、ECPプロセスにおいてビアホール260及びトレンチ262に銅が充填及び過充填される。銅シード層及びECP充填物中の銅が最大10重量%の他の元素を含有していてもよいことは理解される。トレンチ262の上側に残る過度なECP銅はCMPによって除去される。

【0081】

本発明の多くの態様は、図示のタンタルスパッタ反応装置又は上記のTa/TaNリニアプロセスに限定されない。他のタイプのスパッタ反応装置及び他のターゲット組成、例えばチタン、タングステン、ルテニウムなどの他の耐熱金属も本発明によって利益を得る。また、本発明を組み入れる磁気ステアリングやプラズマ及びイオン閉じ込めは、他のプラズマ処理反応装置で使用できる。そのような反応装置としては、スパッタエッチャーを含むプラズマエッチング反応装置やプラズマCVD反応装置が挙げられる。

【0082】

本発明の反応装置は大きな自由度及び高い性能を与える。また、本発明の反応装置は、次世代の集積回路で期待されるサイズの小さいビア内で形成される上記のTa(N)バリアなど、複雑なマルチステッププロセスを可能にする。

【図面の簡単な説明】

【0083】

【図1】従来のタンタルスパッタ反応装置の断面図である。

【図2】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図3】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図4】図1の反応装置内の中性タンタル、タンタルイオン、アルゴンイオンのそれぞれにおけるウエハ直径にわたる磁束プロファイルの概略プロットである。

【図5】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図6】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図7】図1の反応装置内のゼロバイアス、最適バイアス、過剰バイアスのそれぞれにおけるウエハ直径にわたるタンタル堆積プロファイルの概略プロットである。

【図8】四重電磁石アレーを含む本発明のスパッタ反応装置の断面図である。

【図9】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図10】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図11】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図で異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。ある。

【図12】異なるモードで四重電磁石アレーを動作させることにより生じる磁場分布の概略正面図である。

【図13】四重電磁石アレーの実施形態の断面図である。

【図14】四重電磁石アレーの実施形態の断面図である。

【図15】電磁石コイル及び冷却コイルの四重アレーを含むチャンバアダプタの上側から見た斜視図である。

【図16】電磁石コイル及び冷却コイルの四重アレーを含むチャンバアダプタの下側から見た斜視図である。

【図17】図15及び図16のアダプタの断面図である。

【図18】図15〜図17のアダプタ及び電磁石アレーの分解断面図である。

【図19】図15〜図17の冷却コイルの斜視図である。

【図20】電磁石アレーに電気的に接続するための電気端子ボードの平面図である。

【図21】遠心2位置マグネトロンの斜視図である。

【図22】ターゲット上におけるマグネトロンの2つの位置の平面図である。

【図23】本発明を用いて得られるデュアルダマスクリニア構造の断面図である。

【図24】本発明のエッチングプロセス及びマルチステップ堆積を図示するフローチャートである。

【符号の説明】

【0084】

14…中心軸、46…RFコイル、70…プラズマ反応装置、72…四重電磁石アレー、74,76,78,80…ソレノイドコイル。

【特許請求の範囲】

【請求項1】

真空チャンバの中心軸に対して垂直な面内に配設された基板支持体を有するプラズマ処理反応装置における、前記中心軸を中心に配置された個別に制御可能な電磁石コイルのアレーであって、コイルのうちの少なくとも2つが中心軸から異なる半径で配設されているアレー(array)。

【請求項2】

矩形パターンで配置された4つのコイルを有する、請求項1に記載のアレー。

【請求項3】

前記基板支持体の近くに位置された前記コイルのうちの2つが、前記基板支持体から更に離れて位置された前記コイルのうちの径方向で対応する2つよりも少なくとも50%多い巻回部を有する、請求項2に記載のアレー。

【請求項4】

前記少なくとも2つのコイル間に配設された磁気コアを更に備える、請求項1に記載のアレー。

【請求項5】

前記反応装置が、前記中心軸に沿って前記基板支持体と対向して配置されたスパッタリングターゲットを含む、請求項1に記載のアレー。

【請求項6】

前記ターゲットと前記基板支持体との間で前記チャンバの一部を形成するアダプタ中に組み込まれている、請求項5に記載のアレー。

【請求項7】

前記コイルのうちの少なくとも2つと熱的に接触するマルチラップ冷却コイルを更に備える、請求項1に記載のアレー。

【請求項8】

前記少なくとも2つのコイル中の電流が前記中心軸を中心に反対方向で循環する、請求項1に記載のアレー。

【請求項9】

前記電流の前記レベルが、前記チャンバの外側の浮遊磁場を減少させるように選択される、請求項8に記載のアレー。

【請求項10】

アセンブリ内に固定された電磁石コイルのアレーであって、前記コイルの全ての両端部が前記アセンブリの外側で利用できるアレー。

【請求項11】

前記電磁石コイルが前記アセンブリ内で接着剤により固定される、請求項10に記載のアレー。

【請求項12】

矩形のアレーで配置され且つ軸を中心に巻回された4つの前記電磁石コイルを備える、請求項10に記載のアレー。

【請求項13】

磁気コアが、前記電磁石コイルのうちの径方向内側のコイルを前記電磁石コイルのうちの径方向外側のコイルから分離する、請求項12に記載のアレー。

【請求項14】

1つの軸を中心とする矩形パターンの環状アセンブリの形態を成す4つの電磁石コイルを備えるとともに、プラズマ処理反応装置の壁部の外側周囲に配設されるように構成された四重アレー。

【請求項15】

前記コイルのうちの径方向内側のコイルと前記コイルのうちの径方向外側のコイルとの間に配設された磁気コアを更に備える、請求項14に記載のアレー。

【請求項16】

前記コイルの全てが、コイル間に磁場を形成できるように、前記アセンブリ内で互いに分離されている、請求項15に記載のアレー。

【請求項17】

前記4つの電磁石コイルと熱的に接触する、1つの螺旋状に巻き付けられた流体冷却螺旋巻回コイルを更に備える、請求項14に記載のアレー。

【請求項18】

前記コイルの全てが、コイル間に磁場を形成できるように、前記アセンブリ内で互いに分離されている、請求項14に記載のアレー。

【請求項19】

前記電磁石コイルが周囲に巻き付けられ且つ前記プラズマ処理反応装置の真空チャンバの一部を形成するように構成されたアダプタを更に備える、請求項14に記載のアレー。

【請求項20】

プラズマ処理反応装置であって、

中心軸を中心に略対称的に配置されたチャンバ本体と、

その前面がプラズマ処理される基板を前記反応装置内で支持するための支持体と、

前記前面の上側に偏位した軸方向距離において且つ前記中心軸からの少なくとも2つの半径において前記チャンバ本体の周りに巻き付けられ、そのうちの少なくとも幾つかが独立に給電可能である複数の電磁石のアレーと、

を備えるプラズマ処理反応装置。

【請求項21】

前記アレーが、三角形アレーとして配置される3つの前記電磁石を備える、請求項20に記載の反応装置。

【請求項22】

前記アレーが、矩形アレーとして配置される4つの前記電磁石を備える、請求項20に記載の反応装置。

【請求項23】

前記4つの電磁石の対向する端部に対する8個の接近可能で且つ再構成可能な電気接続部を含む端子構造体を更に備える、請求項24に記載の反応装置。

【請求項24】

前記チャンバに固定され且つ前記中心軸を中心に配置されたスッパタリングターゲットを更に備える、請求項22に記載の反応装置。

【請求項25】

前記中心軸に沿って前記アレーに重なるように配設されたRFコイルを更に備える、請求項24に記載の反応装置。

【請求項26】

前記チャンバに固定され且つ前記中心軸を中心に配置されたスッパタリングターゲットを更に備える、請求項21に記載の反応装置。

【請求項27】

前記中心軸に沿って前記アレーに重なるように配設されたRFコイルを更に備える、請求項26に記載の反応装置。

【請求項28】

アダプタ及び電磁石アセンブリであって、

中心軸を略中心に配置され且つプラズマ処理チャンバに対して真空密閉されるように構成されたアダプタ本体であって、前記中心軸が処理される基板の表面に対して垂直であるアダプタ本体と、

前記中心軸からの少なくとも2つの半径において前記アダプタ本体の外面上に巻き付けられる複数の電磁石コイルであって、各コイルが前記コイルの外部から接近可能な2つのリード線を有する複数の電磁石コイルと、

を備えるアダプタ及び電磁石アセンブリ

【請求項29】

前記中心軸を中心に矩形パターンで配置された4つの前記電磁石コイルを備える、請求項28に記載のアセンブリ。

【請求項30】

前記コイルのうちの内側の2つと前記コイルのうちの外側の2つとの間に配置される管状スペーサを更に備える、請求項28に記載のアセンブリ。

【請求項31】

中心軸周りに配置され、前記4つの電磁石のうちの少なくとも2つとその径方向外側で接触する本体に形成された流体冷却チャンネルを更に備える、請求項28に記載のアセンブリ。

【請求項32】

前記本体が、アルミニウムを備える、請求項30に記載のアセンブリ。

【請求項33】

前記本体が、内部に前記冷却チャンネルが形成された螺旋状に巻き付けられた矩形部材を備える、請求項30に記載のアセンブリ。

【請求項34】

中心軸を中心に配置されたチャンバと、処理される基板を支持するための基板支持体と、前記チャンバの近傍で前記中心軸を中心に巻き付けられた複数の電磁石コイルのアレーとを含むプラズマ反応装置を動作させる方法であって、

前記基板を処理するために前記コイルのうちの少なくとも2つを通じて共回転電流を流す工程を含む第1のステップと、

前記基板を処理するために前記少なくとも2つのコイルを通じて逆回転電流を流す工程を含む第2のステップと、

を備える方法

【請求項35】

前記反応装置が、前記基板支持体と対向して配置されるスパッタリングターゲットを含むスパッタリングチャンバであり、これらの間で前記コイルが軸方向に配設される、請求項34に記載の方法。

【請求項36】

前記ステップのうちの少なくとも一方が、前記ターゲットの材料を前記基板上にスパッタ堆積させる工程を含む、請求項35に記載の方法。

【請求項37】

前記アレーが矩形アレーを成す4つのコイルを備える、請求項36に記載の方法。

【請求項38】

第3のステップが、前記コイルのうちの上側コイル及び下側コイルを通じて逆回転電流を流す工程を含み、第4のステップが、前記コイルのうちの内側コイル及び外側コイルを通じて逆回転電流を流す工程を含む、請求項34に記載の方法。

【請求項39】

中心軸周りに配置されたチャンバと、ターゲットと、前記中心軸を中心に巻回された少なくとも1つの電磁石コイルと、前記中心軸を中心に配置されたRFコイルと、前記ターゲットと対向して基板を支持するためのバイアス可能なペデスタルとを含むマグネトロンスパッタ反応装置におけるマルチステッププロセスであって、前記マルチステッププロセスの異なるステップ間で、(1)前記ターゲットに印加されるDC電力と、(2)前記電磁石コイルに印加される電流と、(3)前記RFコイルに印加されるRF電力と、(4)前記ペデスタル電極に印加されるバイアス電力と、を変えるマルチステッププロセス。

【請求項40】

前記ステップのうちの一方が、前記ターゲットに印加される前記DC電力を用いてプラズマを励起して、前記ターゲットからの材料を前記基板上にスパッタする工程を含み、前記ステップのうちの別のステップが、前記RFコイルに印加される前記RF電力により生成されるアルゴンプラズマを励起して前記基板をエッチングする工程を含む、請求項39に記載のプロセス。

【請求項41】

前記ターゲットがタンタルを備える、請求項39に記載のプロセス。

【請求項42】

前記反応装置が、前記中心軸を中心に回転可能なマグネトロンを更に含み、前記マルチステッププロセスが、前記異なるステップ間で、前記中心軸からの前記マグネトロンの径方向位置を変える工程を更に備える、請求項39に記載のプロセス。

【請求項43】

スパッタチャンバ内で行なわれるとともに、耐熱金属を備えるターゲットと対向して前記チャンバ内のペデスタル電極上に置かれた基板の誘電体層中に形成されるホール内にバリア層を堆積させるプロセスであって、

連続的に、

(a)窒化物堆積ステップであって、

前記ターゲットに第1のレベルのDC電力を印加してプラズマを励起することにより前記ターゲットをスパッタする工程と、

第1のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、

2つの軸方向位置で前記軸を中心に巻回された2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記チャンバ内に窒素ガスを流して、前記耐熱金属の窒化物を前記基板上に形成する工程と、含む前記窒化物堆積ステップと、

(b)耐熱金属堆積ステップであって、

第2のレベルのDC電力を前記ターゲットに印加してプラズマを励起することにより前記ターゲットをスパッタする工程と、

第2のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、

前記2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記チャンバ内に窒素ガスを流すことを実質的に中止する工程と、を含む前記耐熱金属堆積ステップと、

(c)エッチングステップであって、

前記チャンバ内にアルゴンを流す工程と、

前記RFコイルにRF電力を印加して、前記アルゴンをプラズマへと励起する工程と、

2つの軸方向位置で前記軸を中心に巻回された2つの第2の電磁石コイルに給電して、対向する磁場を生成する工程と、

第3のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、を含む前記エッチングステップと、

が行なわれる、前記プロセス。

【請求項44】

(d)フラッシュ堆積ステップであって、

前記第1及び第2のレベルのDC電力よりも小さいレベルのDC電力を前記ターゲットに印加して、前記ターゲットをスパッタする工程と、

前記2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記第1、第2、第3のレベルのRF電力よりも小さい第4のレベルのRF電力を前記ペデスタル電極に印加する工程と、

を含む前記フラッシュ堆積ステップをその後に備える、請求項43に記載のプロセス。

【請求項45】

前記ペデスタル電極に印加される前記第2のレベルのRF電力が、前記第1及び第3のレベルのRF電力よりも小さい、請求項43に記載のプロセス。

【請求項46】

前記エッチングステップが、第1及び第2のレベルのDC電力の10%未満のレベルのDC電力を前記ターゲットに対して印加する工程を含む、請求項43に記載のプロセス。

【請求項47】

前記エッチングステップが、DC電力を前記RF電極に印加する工程を含む、請求項46に記載のプロセス。

【請求項48】

前記耐熱金属がタンタルを含む、請求項46に記載のプロセス。

【請求項49】

前記窒化物堆積ステップ及び耐熱金属堆積ステップが、第1の半径で前記中心軸を中心にマグネトロンを回転させて前記ターゲットの外側部分を優先的にスパッタする工程を含み、前記エッチングステップが、前記第1の半径よりも小さい第2の半径で前記中心軸を中心に前記マグネトロンを回転させる工程を含む、請求項43に記載のプロセス。

【請求項1】

真空チャンバの中心軸に対して垂直な面内に配設された基板支持体を有するプラズマ処理反応装置における、前記中心軸を中心に配置された個別に制御可能な電磁石コイルのアレーであって、コイルのうちの少なくとも2つが中心軸から異なる半径で配設されているアレー(array)。

【請求項2】

矩形パターンで配置された4つのコイルを有する、請求項1に記載のアレー。

【請求項3】

前記基板支持体の近くに位置された前記コイルのうちの2つが、前記基板支持体から更に離れて位置された前記コイルのうちの径方向で対応する2つよりも少なくとも50%多い巻回部を有する、請求項2に記載のアレー。

【請求項4】

前記少なくとも2つのコイル間に配設された磁気コアを更に備える、請求項1に記載のアレー。

【請求項5】

前記反応装置が、前記中心軸に沿って前記基板支持体と対向して配置されたスパッタリングターゲットを含む、請求項1に記載のアレー。

【請求項6】

前記ターゲットと前記基板支持体との間で前記チャンバの一部を形成するアダプタ中に組み込まれている、請求項5に記載のアレー。

【請求項7】

前記コイルのうちの少なくとも2つと熱的に接触するマルチラップ冷却コイルを更に備える、請求項1に記載のアレー。

【請求項8】

前記少なくとも2つのコイル中の電流が前記中心軸を中心に反対方向で循環する、請求項1に記載のアレー。

【請求項9】

前記電流の前記レベルが、前記チャンバの外側の浮遊磁場を減少させるように選択される、請求項8に記載のアレー。

【請求項10】

アセンブリ内に固定された電磁石コイルのアレーであって、前記コイルの全ての両端部が前記アセンブリの外側で利用できるアレー。

【請求項11】

前記電磁石コイルが前記アセンブリ内で接着剤により固定される、請求項10に記載のアレー。

【請求項12】

矩形のアレーで配置され且つ軸を中心に巻回された4つの前記電磁石コイルを備える、請求項10に記載のアレー。

【請求項13】

磁気コアが、前記電磁石コイルのうちの径方向内側のコイルを前記電磁石コイルのうちの径方向外側のコイルから分離する、請求項12に記載のアレー。

【請求項14】

1つの軸を中心とする矩形パターンの環状アセンブリの形態を成す4つの電磁石コイルを備えるとともに、プラズマ処理反応装置の壁部の外側周囲に配設されるように構成された四重アレー。

【請求項15】

前記コイルのうちの径方向内側のコイルと前記コイルのうちの径方向外側のコイルとの間に配設された磁気コアを更に備える、請求項14に記載のアレー。

【請求項16】

前記コイルの全てが、コイル間に磁場を形成できるように、前記アセンブリ内で互いに分離されている、請求項15に記載のアレー。

【請求項17】

前記4つの電磁石コイルと熱的に接触する、1つの螺旋状に巻き付けられた流体冷却螺旋巻回コイルを更に備える、請求項14に記載のアレー。

【請求項18】

前記コイルの全てが、コイル間に磁場を形成できるように、前記アセンブリ内で互いに分離されている、請求項14に記載のアレー。

【請求項19】

前記電磁石コイルが周囲に巻き付けられ且つ前記プラズマ処理反応装置の真空チャンバの一部を形成するように構成されたアダプタを更に備える、請求項14に記載のアレー。

【請求項20】

プラズマ処理反応装置であって、

中心軸を中心に略対称的に配置されたチャンバ本体と、

その前面がプラズマ処理される基板を前記反応装置内で支持するための支持体と、

前記前面の上側に偏位した軸方向距離において且つ前記中心軸からの少なくとも2つの半径において前記チャンバ本体の周りに巻き付けられ、そのうちの少なくとも幾つかが独立に給電可能である複数の電磁石のアレーと、

を備えるプラズマ処理反応装置。

【請求項21】

前記アレーが、三角形アレーとして配置される3つの前記電磁石を備える、請求項20に記載の反応装置。

【請求項22】

前記アレーが、矩形アレーとして配置される4つの前記電磁石を備える、請求項20に記載の反応装置。

【請求項23】

前記4つの電磁石の対向する端部に対する8個の接近可能で且つ再構成可能な電気接続部を含む端子構造体を更に備える、請求項24に記載の反応装置。

【請求項24】

前記チャンバに固定され且つ前記中心軸を中心に配置されたスッパタリングターゲットを更に備える、請求項22に記載の反応装置。

【請求項25】

前記中心軸に沿って前記アレーに重なるように配設されたRFコイルを更に備える、請求項24に記載の反応装置。

【請求項26】

前記チャンバに固定され且つ前記中心軸を中心に配置されたスッパタリングターゲットを更に備える、請求項21に記載の反応装置。

【請求項27】

前記中心軸に沿って前記アレーに重なるように配設されたRFコイルを更に備える、請求項26に記載の反応装置。

【請求項28】

アダプタ及び電磁石アセンブリであって、

中心軸を略中心に配置され且つプラズマ処理チャンバに対して真空密閉されるように構成されたアダプタ本体であって、前記中心軸が処理される基板の表面に対して垂直であるアダプタ本体と、

前記中心軸からの少なくとも2つの半径において前記アダプタ本体の外面上に巻き付けられる複数の電磁石コイルであって、各コイルが前記コイルの外部から接近可能な2つのリード線を有する複数の電磁石コイルと、

を備えるアダプタ及び電磁石アセンブリ

【請求項29】

前記中心軸を中心に矩形パターンで配置された4つの前記電磁石コイルを備える、請求項28に記載のアセンブリ。

【請求項30】

前記コイルのうちの内側の2つと前記コイルのうちの外側の2つとの間に配置される管状スペーサを更に備える、請求項28に記載のアセンブリ。

【請求項31】

中心軸周りに配置され、前記4つの電磁石のうちの少なくとも2つとその径方向外側で接触する本体に形成された流体冷却チャンネルを更に備える、請求項28に記載のアセンブリ。

【請求項32】

前記本体が、アルミニウムを備える、請求項30に記載のアセンブリ。

【請求項33】

前記本体が、内部に前記冷却チャンネルが形成された螺旋状に巻き付けられた矩形部材を備える、請求項30に記載のアセンブリ。

【請求項34】

中心軸を中心に配置されたチャンバと、処理される基板を支持するための基板支持体と、前記チャンバの近傍で前記中心軸を中心に巻き付けられた複数の電磁石コイルのアレーとを含むプラズマ反応装置を動作させる方法であって、

前記基板を処理するために前記コイルのうちの少なくとも2つを通じて共回転電流を流す工程を含む第1のステップと、

前記基板を処理するために前記少なくとも2つのコイルを通じて逆回転電流を流す工程を含む第2のステップと、

を備える方法

【請求項35】

前記反応装置が、前記基板支持体と対向して配置されるスパッタリングターゲットを含むスパッタリングチャンバであり、これらの間で前記コイルが軸方向に配設される、請求項34に記載の方法。

【請求項36】

前記ステップのうちの少なくとも一方が、前記ターゲットの材料を前記基板上にスパッタ堆積させる工程を含む、請求項35に記載の方法。

【請求項37】

前記アレーが矩形アレーを成す4つのコイルを備える、請求項36に記載の方法。

【請求項38】

第3のステップが、前記コイルのうちの上側コイル及び下側コイルを通じて逆回転電流を流す工程を含み、第4のステップが、前記コイルのうちの内側コイル及び外側コイルを通じて逆回転電流を流す工程を含む、請求項34に記載の方法。

【請求項39】

中心軸周りに配置されたチャンバと、ターゲットと、前記中心軸を中心に巻回された少なくとも1つの電磁石コイルと、前記中心軸を中心に配置されたRFコイルと、前記ターゲットと対向して基板を支持するためのバイアス可能なペデスタルとを含むマグネトロンスパッタ反応装置におけるマルチステッププロセスであって、前記マルチステッププロセスの異なるステップ間で、(1)前記ターゲットに印加されるDC電力と、(2)前記電磁石コイルに印加される電流と、(3)前記RFコイルに印加されるRF電力と、(4)前記ペデスタル電極に印加されるバイアス電力と、を変えるマルチステッププロセス。

【請求項40】

前記ステップのうちの一方が、前記ターゲットに印加される前記DC電力を用いてプラズマを励起して、前記ターゲットからの材料を前記基板上にスパッタする工程を含み、前記ステップのうちの別のステップが、前記RFコイルに印加される前記RF電力により生成されるアルゴンプラズマを励起して前記基板をエッチングする工程を含む、請求項39に記載のプロセス。

【請求項41】

前記ターゲットがタンタルを備える、請求項39に記載のプロセス。

【請求項42】

前記反応装置が、前記中心軸を中心に回転可能なマグネトロンを更に含み、前記マルチステッププロセスが、前記異なるステップ間で、前記中心軸からの前記マグネトロンの径方向位置を変える工程を更に備える、請求項39に記載のプロセス。

【請求項43】

スパッタチャンバ内で行なわれるとともに、耐熱金属を備えるターゲットと対向して前記チャンバ内のペデスタル電極上に置かれた基板の誘電体層中に形成されるホール内にバリア層を堆積させるプロセスであって、

連続的に、

(a)窒化物堆積ステップであって、

前記ターゲットに第1のレベルのDC電力を印加してプラズマを励起することにより前記ターゲットをスパッタする工程と、

第1のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、

2つの軸方向位置で前記軸を中心に巻回された2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記チャンバ内に窒素ガスを流して、前記耐熱金属の窒化物を前記基板上に形成する工程と、含む前記窒化物堆積ステップと、

(b)耐熱金属堆積ステップであって、

第2のレベルのDC電力を前記ターゲットに印加してプラズマを励起することにより前記ターゲットをスパッタする工程と、

第2のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、

前記2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記チャンバ内に窒素ガスを流すことを実質的に中止する工程と、を含む前記耐熱金属堆積ステップと、

(c)エッチングステップであって、

前記チャンバ内にアルゴンを流す工程と、

前記RFコイルにRF電力を印加して、前記アルゴンをプラズマへと励起する工程と、

2つの軸方向位置で前記軸を中心に巻回された2つの第2の電磁石コイルに給電して、対向する磁場を生成する工程と、

第3のレベルのRF電力を前記ペデスタル電極に対して印加する工程と、を含む前記エッチングステップと、

が行なわれる、前記プロセス。

【請求項44】

(d)フラッシュ堆積ステップであって、

前記第1及び第2のレベルのDC電力よりも小さいレベルのDC電力を前記ターゲットに印加して、前記ターゲットをスパッタする工程と、

前記2つの第1の電磁石コイルに給電して、対向する磁場を生成する工程と、

前記第1、第2、第3のレベルのRF電力よりも小さい第4のレベルのRF電力を前記ペデスタル電極に印加する工程と、

を含む前記フラッシュ堆積ステップをその後に備える、請求項43に記載のプロセス。

【請求項45】

前記ペデスタル電極に印加される前記第2のレベルのRF電力が、前記第1及び第3のレベルのRF電力よりも小さい、請求項43に記載のプロセス。

【請求項46】

前記エッチングステップが、第1及び第2のレベルのDC電力の10%未満のレベルのDC電力を前記ターゲットに対して印加する工程を含む、請求項43に記載のプロセス。

【請求項47】

前記エッチングステップが、DC電力を前記RF電極に印加する工程を含む、請求項46に記載のプロセス。

【請求項48】

前記耐熱金属がタンタルを含む、請求項46に記載のプロセス。

【請求項49】

前記窒化物堆積ステップ及び耐熱金属堆積ステップが、第1の半径で前記中心軸を中心にマグネトロンを回転させて前記ターゲットの外側部分を優先的にスパッタする工程を含み、前記エッチングステップが、前記第1の半径よりも小さい第2の半径で前記中心軸を中心に前記マグネトロンを回転させる工程を含む、請求項43に記載のプロセス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公表番号】特表2008−500457(P2008−500457A)

【公表日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2007−515204(P2007−515204)

【出願日】平成17年5月20日(2005.5.20)

【国際出願番号】PCT/US2005/017828

【国際公開番号】WO2005/118907

【国際公開日】平成17年12月15日(2005.12.15)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

【公表日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成17年5月20日(2005.5.20)

【国際出願番号】PCT/US2005/017828

【国際公開番号】WO2005/118907

【国際公開日】平成17年12月15日(2005.12.15)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

[ Back to top ]