スパッタ装置及び薄膜形成方法

【課題】 異常放電の少ない薄膜形成方法を提供する。

【解決手段】 真空槽11に設けられた排気口11dからの排気と、成膜プロセスゾーン20への少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲット29a,29bに対するスパッタによって薄膜を形成する薄膜形成方法である。成膜プロセスゾーン20へのスパッタガスの導入は、排気口11dから近い位置に設けられた第1のスパッタガス導入管2aからのスパッタガスの導入と、排気口11dから遠い位置に設けられた第2のスパッタガス導入管2bからのスパッタガスの導入とで行う。第1のスパッタガス導入管2aから導入するスパッタガス全体に占める反応性ガスの流量の割合を、第2のスパッタガス導入管2bから導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くしてスパッタガスを導入する。

【解決手段】 真空槽11に設けられた排気口11dからの排気と、成膜プロセスゾーン20への少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲット29a,29bに対するスパッタによって薄膜を形成する薄膜形成方法である。成膜プロセスゾーン20へのスパッタガスの導入は、排気口11dから近い位置に設けられた第1のスパッタガス導入管2aからのスパッタガスの導入と、排気口11dから遠い位置に設けられた第2のスパッタガス導入管2bからのスパッタガスの導入とで行う。第1のスパッタガス導入管2aから導入するスパッタガス全体に占める反応性ガスの流量の割合を、第2のスパッタガス導入管2bから導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くしてスパッタガスを導入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光学薄膜や光学デバイス、オプトエレクトロニクス用デバイス、半導体デバイス等に用いる薄膜を製造するためのスパッタ装置及び薄膜形成方法に係り、特に反応性ガスを用いて成膜を行うスパッタ装置及び薄膜形成方法に関する。

【背景技術】

【0002】

従来から真空槽内で基板ホルダを回転させ、基板ホルダに保持された基板を公転させながら、基板と対向して設けられたターゲットに対するスパッタを行うことで、基板に薄膜を形成させる技術が知られている。

【0003】

例えば、特許文献1に記載の金属化合物薄膜の形成装置を用いた薄膜の形成技術がある。図15は、特許文献1に記載の薄膜の形成技術を説明する説明図である。特許文献1の技術では、真空槽110内に、成膜プロセスゾーン120と反応プロセスゾーン160が設けられている。真空槽110の略中央には、側面に基板を保持した状態で回転する基板ホルダ130が設けられている。基板ホルダ130が回転することにより、基板は、成膜プロセスゾーン120に面する位置と反応プロセスゾーン160に面する位置に移動する。

【0004】

成膜プロセスゾーン120には、ターゲット129a,129bが配置されたマグネトロンスパッタ電極121a,121bが設けられ、マグネトロンスパッタによって薄膜が形成される。このとき、成膜プロセスゾーン120には、反応性ガスと不活性ガスが導入されつつ、ターゲット129a,129bに対するマグネトロンスパッタが行われる。反応プロセスゾーン160では、成膜プロセスゾーン120で形成された薄膜が反応ガスのプラズマを利用して反応する。反応プロセスゾーン160にも、反応性ガスと不活性ガスが導入されている。

【0005】

ところで、マグネトロンスパッタによって成膜を行う場合においては、ターゲットがスパッタにより侵食される領域、即ちエロージョン領域が狭いと、ターゲットを有効に利用できないという問題が従来からよく知られている。

【0006】

図16,図17は、従来のマグネトロンスパッタ電極の一例を説明する説明図である。図16は、従来のマグネトロンスパッタ電極の斜視図である。図17は、図16の断面説明図である。

【0007】

図16,図17に示すように、従来のマグネトロンスパッタ電極121aでは、ステンレス製のヨーク121a1と、ヨーク121a1の上に設けられた磁石121a2,121a3,121a4とから構成されていた。磁石121a2は、ヨークの中央に、S極を上に向けた状態で設けられていた。磁石121a3は、磁石121a2の両端に、S極を上に向けた状態で設けられていた。磁石121a4は、磁石121a2と磁石121a3を取り囲んで、N極を上に向けた状態で設けられていた。マグネトロンスパッタ電極121bも、マグネトロンスパッタ電極121aと同様の構成であった。

【0008】

図16,図17に示したような、従来のマグネトロンスパッタ電極を用いた場合、体積比にして10%〜20%程度しかターゲットの利用を行うことができず、エロージョン領域を拡大することが求められていた。

【0009】

エロージョン領域を拡大する技術としては、様々な技術が提案されている。例えば特許文献2に記載の技術では、ターゲットの裏に配置する磁石の配置を工夫することで、エロージョン領域を拡大させていた。この特許文献2に記載の技術を特許文献1に記載の技術に適用することで、特許文献1に記載の技術においても、エロージョン領域を拡大することができる。

【0010】

【特許文献1】特開2001―234338号公報(第2,10,11頁、図1、図2)

【特許文献2】特許第3473954号公報(第6−9頁、第1−4図,第13−14図)

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、図15に示した特許文献1に記載の技術では、反応プロセスゾーン160に導入した反応性ガスの一部が、成膜プロセスゾーン120に拡散するという現象が起こっていた。このとき、反応プロセスゾーン160に導入した反応性ガスの一部は、成膜プロセスゾーン120の中でも、排気口に遠い側から成膜プロセスゾーン120に流入する。

【0012】

このように成膜プロセスゾーン120へ外部から反応性ガスが流入すると、反応性ガスが流入してくる領域において異常放電が発生しやすくなり、安定した成膜の障害となるという問題点があった。特に、特許文献2に記載の技術を特許文献1に記載の技術に適用して薄膜の形成を行う場合には、マグネトロンスパッタ電極121a,121bを構成する磁石の配置が複雑となるため、ターゲット(マグネトロンスパッタ電極)の面積が大きくなる。また、実用上、磁場が弱くなるということも起きていた。このようにターゲット(マグネトロンスパッタ電極)の面積が大きくなったり、磁場が弱くなったりすると、反応性ガスと不活性ガスの比率が不均一(斑)であることが要因であると考えられる異常放電が発生しやすくなるという問題があった。

【0013】

以上の問題点に鑑みて、本発明の目的は、異常放電の少ないスパッタ装置及び薄膜形成方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために請求項1に記載のスパッタ装置は、真空槽内に配置される基体に薄膜を形成するスパッタ装置において、前記基体を保持するために前記真空槽内に回転可能に設置された基体ホルダと、該基板ホルダに面した位置にスパッタを行うための成膜プロセスゾーンを区画するために設けられた区画壁と、前記成膜プロセスゾーンに前記基体ホルダと対向して設けられたスパッタ電極と、前記成膜プロセスゾーンに少なくとも反応性ガスを含むスパッタガスを導入するためのスパッタガス導入管と、前記スパッタガス導入管から導入する前記反応性ガスの流量を調整するガス流量調整手段と、前記真空槽内を排気するために前記真空槽に設けられた排気口と、を備え、前記スパッタガス導入管は、前記成膜プロセスゾーンの中で、前記排気口から近い位置に設けられた第1のスパッタガス導入管と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管を有して構成され、前記ガス流量調整手段は、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める前記反応性ガスの流量の割合と、前記第2のスパッタガス導入管から導入するスパッタガス全体に占める前記反応性ガスの流量の割合とを独立に調整可能に構成されていることを特徴とすることを特徴とする。

【0015】

このように構成されているため、排気口から近い位置に設けられたスパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合と、排気口から遠い位置に設けられたスパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合とを独立に制御することで、排気口から近い位置に設けられたスパッタガス導入管近傍に導入される反応性ガスの割合と、排気口から遠い位置に設けられたスパッタガス導入管近傍に導入される反応性ガスの割合を調整することが可能となる。

【0016】

このとき、請求項2に記載のスパッタ装置のように、前記スパッタガス導入管には、少なくとも前記反応性ガスを貯留したガスボンベが接続され、前記ガス流量調整手段は、前記ガスボンベから前記第1のスパッタガス導入管と前記第2のスパッタガス導入管それぞれに導入する前記反応性ガスの導入量を独立に調整可能に構成されていると好適である。

【0017】

このように、第1のスパッタガス導入管と第2のスパッタガス導入管それぞれに導入する反応性ガスの導入量を独立に調整可能に構成することで、スパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合を、導入する反応性ガスの流量を調整することによって調整することが可能となる。

【0018】

また、請求項1又は請求項2に記載のスパッタ装置において、請求項3に記載のスパッタ装置のように、前記ガス流量調整手段は、前記第1のスパッタガス導入管と前記第2のスパッタガス導入管それぞれに対応して設けられたマスフローメータ及びコントロールバルブを備えて構成されていると好適である。

【0019】

上記課題を解決するために請求項4に記載の薄膜形成方法は、真空槽に設けられた排気口からの排気と、前記真空槽内に設けられた区画壁で区画された成膜プロセスゾーンへの少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲットに対するスパッタによって薄膜を形成する薄膜形成方法において、前記成膜プロセスゾーンへのスパッタガスの導入は、前記排気口から近い位置に設けられた第1のスパッタガス導入管からのスパッタガスの導入と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管からのスパッタガスの導入とで行うとともに、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を前記第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くして行うことを特徴とする。

【0020】

上記課題を解決するために請求項5に記載の薄膜形成方法は、真空槽に設けられた排気口からの排気と、前記真空槽内に設けられた区画壁で区画された成膜プロセスゾーンへの少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲットに対するスパッタによって中間薄膜を形成する中間薄膜形成工程と、前記真空槽内に設けられた反応プロセスゾーンへの反応性ガスの導入を行いながら、前記中間薄膜形成工程で形成した中間薄膜に対して前記反応性ガスのプラズマを用いた処理を前記反応プロセスゾーンにおいて行う最終薄膜形成工程と、を行うことで薄膜を形成する薄膜形成方法において、前記成膜プロセスゾーンへのスパッタガスの導入は、前記排気口から近い位置に設けられた第1のスパッタガス導入管からのスパッタガスの導入と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管からのスパッタガスの導入とで行うとともに、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を前記第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くして行うことを特徴とする。

【0021】

このように、第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くすることで、第1のスパッタガス導入管の近傍へ導入するガス全体に占める反応性ガスの割合を、第2のスパッタガス導入管の近傍へ導入するガス全体に占める反応性ガスの割合よりも多くすることが可能となる。

【0022】

このとき、請求項4又は請求項5に記載の薄膜形成方法において、請求項6に記載の薄膜形成方法のように、前記ターゲットを保持するマグネトロンスパッタ電極に80kHz以上120kHz以下の周波数で電力を供給して前記ターゲットに対するスパッタを行うと好適である。

【0023】

このようにマグネトロンスパッタ電極に80kHz以上120kHz以下の周波数で電力を供給することで、ターゲット近傍における異常放電の発生を抑制することが可能となる。

【発明の効果】

【0024】

本発明のスパッタ装置及び薄膜形成方法によれば、成膜プロセスゾーンへの反応性ガスの導入量を最適化することが可能となり、異常放電の発生を抑えて安定した成膜を行うことが可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の一実施形態を図面に基づいて説明する。なお、以下に説明する部材,配置等は本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0026】

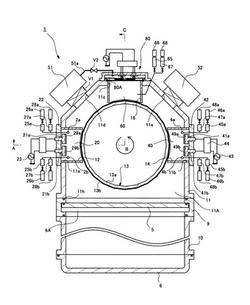

図1,図2は、本実施形態のスパッタ装置を説明する説明図である。図1は理解の容易のために一部断面をとったスパッタ装置の上面の説明図、図2は図1の線A−B−Cに沿って一部断面をとった側面の説明図である。図3は、マグネトロンスパッタ電極の構造を説明する説明図である。図4は、図3の線D−D断面の端面図である。図5は、図3のE−E断面の端面図である。図6は、図4の部分拡大図である。図7は、図5の部分拡大図である。図8は、スパッタガス導入管の配置を示す説明図である。図9は、プラズマ発生手段を説明する要部説明図である。図10は、図9のF−F断面図である。図11は、成膜位置と膜厚の関係を示す実験結果である。

【0027】

本実施形態のスパッタ装置1では、スパッタを行うことで目的の膜厚よりもかなり薄い薄膜を作成することと、その薄い薄膜をプラズマ処理により反応させることを繰り返して、目的の膜厚の薄膜を基板上に形成できる。本実施形態では、スパッタとプラズマ処理によって平均0.01〜1.5nmの膜厚の薄膜を形成する工程を繰り返すことで、目的とする数nm〜数百nm程度の膜厚の薄膜を形成する。

【0028】

図1,図2に示すように、本実施形態のスパッタ装置1は、扉収容容器9と、基板搬入容器10と、真空槽11と、扉5,6と、基板ホルダ13と、モータ17と、仕切壁12,14,16と、マグネトロンスパッタ電極21a,21b,41a,41bと、ガス導入ノズル2a,2b,4a,4bと、プラズマを発生するためのプラズマ発生装置80を主要な構成要素としている。

【0029】

真空槽11は、公知のスパッタ装置で通常用いられるようなステンレス製で、中空の多角柱形状をしている。真空槽11は、薄膜を形成させるための空間を形成している。真空槽11の形状は中空の円柱状であってもよい。真空槽11は、扉収容容器9を介して基板搬入容器10と接続されている。真空槽11には開口11hが設けられており、真空槽11内部の空間である膜形成室11Aと、扉収容容器9内部の空間が開口11hを介して連通している。扉収容容器9内部の空間と基板搬入容器10内部の空間も連通している。

【0030】

扉収容容器9の内部の空間である扉収容室9Aには、扉5が収容されている。扉5は、扉収容容器9内を上下にスライドする。扉5がスライドすることで、膜形成室11Aと扉収容室9Aが遮断又は連通する。扉5が開いて膜形成室11Aと扉収容室9Aが連通すると、膜形成室11Aと基板搬入容器10内部の空間であるロードロック室10Aが、扉収容室9Aを介して連通する。基板搬入容器10には、基板搬入容器10の内外を仕切る扉6が設けられている。

【0031】

基板ホルダ13は、本発明の基体ホルダに相当するものであり、真空槽11内で基体を保持すためのものである。基体は薄膜を形成する対象物である。基体としては、板状や、レンズ状に加工されたガラスなどが用いられる。本実施形態では板状の基体としてガラス製の基板(不図示)を用いている。基板ホルダ13は、真空槽11内の略中央に配置されている。本実施形態の基板ホルダ13の形状は全体として多角柱状である。基体ホルダとしては、本実施形態のように多角柱状のものではなく、円筒状や、円錐状であってもよい。

【0032】

本実施形態の基板ホルダ13は、ステンレススチール製の枠体13aと、その枠体13aの外面にボルトで固定されたステンレススチール製の複数枚のホルダ板13bとで構成されている。枠体13aは、多角柱の各辺を形成するように溶接やボルトによって組まれている。ホルダ板13bには、基板を取り付けるための凹部が列をなして形成されている。ホルダ板13bの凹部にボルトや、板ばねや、固定冶具などを用いて基板を固定した状態で、ホルダ板13bを枠体13aに固定することで、基板が基板ホルダ13に保持される。

【0033】

複数枚のホルダ板13bを枠体13aに固定することで、基板ホルダ13の外周面には、多数の基板が、基板ホルダ13の中心軸線Z(図2参照)に沿った方向に所定間隔を保ちながら整列された状態で保持される。本実施形態では、基板の薄膜を形成させる面(以下「膜形成面」という)が、基板ホルダ13の中心軸線Zと垂直な方向を向くように、基板が基板ホルダ13に保持されている。

【0034】

基板ホルダ13は、真空槽11に軸支された回転駆動軸17aで下方から支持されるとともに、真空槽11に軸支された回転支持軸17bで上方から回転可能に支持されている。モータ17からの回転駆動力が、回転駆動軸17aを介して基板ホルダ13へ伝達され、基板ホルダ13は、真空槽11内の真空状態を維持した状態で、中心軸線Zを中心に回転駆動される。このとき回転支持軸17bも回転する。基板ホルダ13は、中心軸線Z(図2参照)が真空槽11の上下方向になるように真空槽11内に配設される。モータ17を駆動させることで基板ホルダ13が回転し、基板ホルダ13に保持された各基板は、中心軸線Zを公転軸として公転する。

【0035】

回転駆動軸17aと基板ホルダ13、回転支持軸17bと基板ホルダ13との接触部には、フッ素樹脂(テフロン(登録商標))等の絶縁体からなる絶縁部材18a,18bが被覆されている。これにより、基板ホルダ13は、真空槽11から電気的に絶縁され、電位的にフローティングされた状態となっている。このように、基板ホルダ13がフローティングされた状態に構成されることで、基板における異常放電を抑制している。

【0036】

また、基板ホルダ13は、真空槽11内の空間と基板搬入容器10内の空間の間を移動できるように構成されている。本実施形態では、扉収容容器9,基板搬入容器10,真空槽11の底面にレール(不図示)が設置されていて、基板ホルダ13は、このレールに導かれて移動する。成膜前に基板を基板ホルダ13に取り付けるときや、成膜後に基板ホルダ13から基板を取り外すときには、基板ホルダ13は、基板搬入容器10内の略中央の位置に移動させられ、成膜中は真空槽11内の略中央の位置で、回転駆動軸17aと回転支持軸17bで挟持された状態で固定される。

【0037】

真空槽11の側壁には、開口11a,11b,11cが形成され、この開口11a,11b,11cの端部に仕切壁12,14,16が溶接又はボルトで固定されている。仕切壁12,14を、後述の電極設置板22,42に固定してもよい。仕切壁12,14,16は、真空槽11の側壁面から基板ホルダ13へ向けて立設する部材である。本実施形態における仕切壁12,14,16は、本発明の区画壁に相当するものであり、真空槽11と同じステンレス製の部材である。

【0038】

仕切壁12,14,16は、真空槽11の側壁面から基板ホルダ13へ向けて、四方を囲んだ状態で設けられている。これにより、スパッタを行うための第1の成膜プロセスゾーン20が、仕切壁12と、基板ホルダ13の外周面に囲繞されて形成されている。また、スパッタを行うための第2の成膜プロセスゾーン40が、仕切壁14と、基板ホルダ13の外周面に囲繞されて形成されている。また、プラズマを発生させて基板上の薄膜に対してプラズマ処理を行うための反応プロセスゾーン60が、仕切壁16と、基板ホルダ13の外周面に囲繞されて形成されている。

【0039】

このとき、反応プロセスゾーン60は、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40とは異なる領域に形成されている。本実施形態では、第1の成膜プロセスゾーン20と第2の成膜プロセスゾーン40が基板ホルダ13を挟んで対向する位置に形成されるように、仕切壁12,14が設けられている。そして、第1の成膜プロセスゾーン20が形成された位置から基板ホルダの回転軸を中心に円周上に約90度回転した位置に、反応プロセスゾーン60が形成されるように、仕切壁16が設けられている。

【0040】

真空槽11の開口11aに対応する位置や、開口11bに対応する位置、すなわち第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40には、基板ホルダ13の外周面に対向して、後述のマグネトロンスパッタ電極21a,21b,41a,41bが設けられている。真空槽11の開口11cに対応する位置には、反応プロセスゾーン60を介して基板ホルダ13の外周面を臨むように、後述のプラズマ発生装置80が設けられている。

【0041】

さらに、真空槽11の側壁には、開口11aと開口11cの間の位置に開口11dが形成され、開口11bと開口11cの間の位置に開口11eが形成されている。真空槽1には、この開口11d,開口11eを介して真空ポンプ51,52が接続されている。開口11d,開口11eは、本発明の排気口に相当するものであり、真空ポンプ51,52を作動させることで、開口11d,開口11eを介して真空槽11の内部を排気して、真空槽11の内部を真空状態に保つことができる。真空ポンプ51と開口11dの間にはバルブV1が設けられている。

【0042】

モータ17によって基板ホルダ13が回転させられると、基板ホルダ13の外周面に保持された基板が公転して、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に面した位置と、反応プロセスゾーン60(プラズマ発生装置80)に面した位置との間を繰り返し移動することになる。

【0043】

(マグネトロンスパッタ電極)

第1の成膜プロセスゾーン20には、基板ホルダ13の外周面に対向するように、本発明のスパッタ電極に相当するマグネトロンスパッタ電極21a,21bが配置されている。マグネトロンスパッタ電極21a,21bは、真空槽11の開口11aを塞ぐように設けられた電極設置板22に、不図示の絶縁部材を介して固定されている。

【0044】

マグネトロンスパッタ電極21a,21bは、トランス24を介して、交流電源23に接続され、交番電界が印加可能に構成されている。本実施形態の交流電源23は、1k〜120kHzの交番電界を印加するものであり、マグネトロンスパッタ電極21a,21bには、1k〜120kHzの周波数で電力が供給される。異常放電の発生を抑制するために、交流電源23からのマグネトロンスパッタ電極21a,21bに対する電力の供給は、80kHz以上120kHz以下の周波数で行うのが好ましい。マグネトロンスパッタ電極21a,21bには、ターゲット29a,29bが保持される。ターゲット29a,29bの形状は平板状であり、ターゲット29a,29bの基板ホルダ13の外周面と対向する面が、基板ホルダ13の中心軸線Zと垂直な方向を向くように保持される。

【0045】

第2の成膜プロセスゾーン40には、基板ホルダ13の外周面に対向するように、本発明のスパッタ電極に相当するマグネトロンスパッタ電極41a,41bが配置されている。マグネトロンスパッタ電極41a,41bは、真空槽11の開口11bを塞ぐように設けられた電極設置板42に、不図示の絶縁部材を介して固定されている。マグネトロンスパッタ電極41a,41bは、トランス44を介して、交流電源43に接続され、交番電界が印加可能に構成されている。

【0046】

本実施形態の交流電源43は、1k〜120kHzの交番電界を印加するものであり、マグネトロンスパッタ電極41a,41bには、1k〜120kHzの周波数で電力が供給される。異常放電の発生を抑制するために、交流電源43からのマグネトロンスパッタ電極41a,41bに対する電力の供給は80kHz以上120kHz以下の周波数で行うのが好ましい。マグネトロンスパッタ電極41a,41bには、ターゲット49a,49bが保持される。ターゲット49a,49bの形状は平板状であり、ターゲット49a,49bの基板ホルダ13の外周面と対向する面が、基板ホルダ13の中心軸線Zと垂直な方向を向くように保持される。

【0047】

図3乃至図5にマグネトロンスパッタ電極21aの構造を示す。マグネトロンスパッタ電極21aは、バッキングプレート210と、ベース極片211と、中央円柱磁石212と、中央垂直磁石217と、中央水平磁石218と、第1の内側水平磁石213と、第2の内側水平磁石214と、第1の外側水平磁石215と、第1の外側垂直磁石216と、第2の外側水平磁石219と、第2の外側垂直磁石220と、内側リング極片221と、外側リング極片222と、中央棒状極片223とを主要な構成要素とする。

【0048】

各磁石212〜220の磁極の向きは、図6,図7に示した通りである。また、各磁石212〜22は、エポキシ系や、アクリル系の接着剤で接着された状態で、ベース極片211に載置されている。

【0049】

バッキングプレート210は銅で箱状に形成された部材である。ターゲット29aは、ボルトを用いてバッキングプレート210に固定される。

ベース極片211は、鉄又はニッケルのような磁気透過性材料で板状に形成されている。ベース極片211は、バッキングプレート210に収容されている。

【0050】

中央垂直磁石217は、長尺の矩形体形状を備え、ベース極片211の中央に、ベース極片211の長手方向と中央垂直磁石217の長手方向が一致した状態で設けられている。

中央水平磁石218は、長尺の矩形体形状を備え、中央垂直磁石217の両脇に一対、中央垂直磁石217に沿って設けられている。

中央垂直磁石217と中央水平磁石218の間には、中央棒状極片223が設けられ、中央垂直磁石217と中央水平磁石218との間を隔てている。

【0051】

第2の外側水平磁石219は、長尺の矩形体形状を備え、中央垂直磁石217に対して中央水平磁石218のさらに外側に一対設けられている。中央水平磁石218と、第2の外側水平磁石219との間隔は比較的広くとられている。

第2の外側垂直磁石220は、長尺の矩形体形状を備え、中央垂直磁石217に対して第2の外側水平磁石219のさらに外側に一対設けられている。

【0052】

中央円柱磁石212は、円柱形状を備え、中央垂直磁石217の長手方向の延長線上で、中央垂直磁石217,中央水平磁石218の長手方向の両端部近傍に一対設けられている。

第1の内側水平磁石213は、中央垂直磁石217,中央水平磁石218と干渉しない位置で、一対の中央円柱磁石212それぞれの周囲に、円周状に6つずつ設けられている。

【0053】

中央円柱磁石212と第1の内側水平磁石213との間には、内側リング極片221が設けられ、中央円柱磁石212と第1の内側水平磁石213との間を隔てている。また、内側リング極片221は、中央円柱磁石212と、中央垂直磁石217,中央水平磁石218との間にも載置され、中央円柱磁石212と中央垂直磁石217,中央水平磁石218との間を隔てている。

【0054】

第2の内側水平磁石214は、中央円柱磁石212に対して第1の内側水平磁石213のさらに外側に、第1の内側水平磁石213それぞれに対応して6つずつ設けられている。第1の内側水平磁石213と第2の内側水平磁石214とは、エポキシ系や、アクリル系の接着剤で接着されている。

【0055】

外側水平磁石215は、中央円柱磁石212に対して第2の内側水平磁石214のさらに外側に、一対の中央円柱磁石212それぞれに対して半円状に9つずつ設けられている。第2の内側水平磁石214と、外側水平磁石215との間隔は比較的広くとられている。

【0056】

第1の外側垂直磁石216は、中央円柱磁石212に対して外側水平磁石215のさらに外側に、一対の中央円柱磁石212それぞれに対して半円状に9つずつ設けられている。

第2の外側水平磁石219と第2の外側垂直磁石220との間、及び外側水平磁石215と第1の外側垂直磁石216との間には、外側リング極片222が設けられ、第2の外側水平磁石219と第2の外側垂直磁石220との間、及び外側水平磁石215と第1の外側垂直磁石216との間を隔てている。

【0057】

ベース極片211には磁界調整凹部211a,211bが形成されている。

磁界調整凹部211aは、第1の内側水平磁石213の下方領域の一部、中央水平磁石218の下方領域の一部から、第2の内側水平磁石214の下方を経て、第2の内側水平磁石214と第1の外側水平磁石215との間にかけて形成されている。

【0058】

磁界調整凹部211bは、外側水平磁石215の下方領域の一部、第2の外側水平磁石219の下方領域の一部から、第2の内側水平磁石214と第1の外側水平磁石215との間にかけて形成されている。

【0059】

以上、図3乃至図5を用いて、マグネトロンスパッタ電極21aの構造を説明したが、マグネトロンスパッタ電極21b,マグネトロンスパッタ電極41a,マグネトロンスパッタ電極41bの構造も、マグネトロンスパッタ電極21aと同様である。

【0060】

(成膜プロセスゾーンへのガスの導入手段)

第1の成膜プロセスゾーン20には、不活性ガス(例えばアルゴンガス,ヘリウムガス,ネオンガス,クリプトンガス,キセノンガス)を貯留する不活性ガスボンベ26a,26bと、反応性ガス(例えば酸素ガス,窒素ガス,弗素ガス,オゾンガス等)を貯留する反応性ガスボンベ28a,28bからの配管が導かれていている。

【0061】

第2の成膜プロセスゾーン40には、不活性ガス(例えばアルゴンガス,ヘリウムガス,ネオンガス,クリプトンガス,キセノンガス)を貯留する不活性ガスボンベ46a,46bと、反応性ガス(例えば酸素ガス,窒素ガス,弗素ガス,オゾンガス等)を貯留する反応性ガスボンベ48a,48bからの配管が導かれていている。

【0062】

不活性ガスボンベ26a,26b,46a,46bや、反応性ガスボンベ28a,28b,48a,48bは、本発明のガスボンベに相当するものである。

【0063】

図1,図2に示すように、第1の成膜プロセスゾーン20にはガス導入ノズル2a,ガス導入ノズル2bが、第2の成膜プロセスゾーン40にはガス導入ノズル4a,ガス導入ノズル4bが設けられている。

ガス導入ノズル2a,2b,4a,4bは、それぞれ本発明のスパッタガス導入管に相当するものであり、ガス導入ノズル2a,4aがそれぞれ本発明の第1のスパッタガス導入管に相当し、ガス導入ノズル2b,4bがそれぞれ本発明の第2のスパッタガス導入管に相当する。

【0064】

ガス導入ノズル2a,2b,4a,4bは、ターゲット29a,29b,49a,49bと同程度の長さを備えた長尺の円筒部材である。ガス導入ノズル2a,2bは仕切壁12に固定され、ガス導入ノズル4a,4bは仕切壁14に固定されている。ガス導入ノズル2a,2b,4a,4bは、例えばステンレススチールで形成されている。

【0065】

図8は、ターゲット29a,29bの正面(基板ホルダ13に対向する面)をみたときの、ガス導入ノズル2a,2bとターゲット29a,29bの配置を説明するものである。ガス導入ノズル4a,4bとターゲット49a,49bも、ガス導入ノズル2a,2b、ターゲット29a,29bと同様に配置される。

【0066】

ガス導入ノズル2a,2bは、ターゲット29a,29bをガス導入ノズル2aとガス導入ノズル2bとで両側から囲むように配置されている。すなわち、基板ホルダ13に対向して、基板ホルダ13の回転方向にガス導入ノズル2a、ターゲット29a、ターゲット29b、ガス導入ノズル2bの順に並んで配置されている。このため、本実施形態では、ガス導入ノズル2bは、ガス導入ノズル2aに比べて、排気口としての開口11dから遠い位置に配置されている。

【0067】

ガス導入ノズル4a,4bは、ターゲット49a,49bをガス導入ノズル4aとガス導入ノズル4bとで両側から囲むように配置されている。すなわち、基板ホルダ13に対向して、基板ホルダ13の回転方向にガス導入ノズル4b、ターゲット49b、ターゲット49a、ガス導入ノズル4aの順に並んで配置されている。このため、本実施形態では、ガス導入ノズル4bは、ガス導入ノズル4aに比べて、排気口としての開口11eから遠い位置に配置されている。

【0068】

ガス導入ノズル2aには、マスフローコントローラ25a,27aを介して、不活性ガスボンベ26a,反応性ガスボンベ28aからの配管が接続されている。ガス導入ノズル2bには、マスフローコントローラ25b,27bを介して、不活性ガスボンベ26b,反応性ガスボンベ28bからの配管が接続されている。

【0069】

ガス導入ノズル4aには、マスフローコントローラ45a,47aを介して、不活性ガスボンベ46a,反応性ガスボンベ48aからの配管が接続されている。ガス導入ノズル4bには、マスフローコントローラ45b,47bを介して、不活性ガスボンベ46b,反応性ガスボンベ48bからの配管が接続されている。配管は、マスフローコントローラ25a,25b,45a,47a,27a,27b,47a,47aの先で合流し、ガス導入ノズル2a,2b,4a,4bには、不活性ガスと反応性ガスの混合ガスが導かれる。

【0070】

不活性ガスボンベ26a,26b,46a,46bから供給されたガスは、その流量がマスフローコントローラ25a,25b,45a,45bで規制されて、ガス導入ノズル2a,2b,4aへ通じる配管へ導かれる。反応性ガスボンベ28a,28b,48a,48bから供給されたガスは、その流量がマスフローコントローラ27a,27b,47a,47aで規制されて、ガス導入ノズル2a,2b,4aへ通じる配管へ導かれる。

【0071】

ガス導入ノズル2a,2b,4a,4bには、複数のガス噴射口が形成されていて、不活性ガスボンベ26a,26b,46a,46b、反応性ガスボンベ28a,28b,48a,48bから供給されたガスがガス噴射口から第1の成膜プロセスゾーン20、第2の成膜プロセスゾーン40に導入される。

【0072】

不活性ガスボンベ26a,26b,46a,46bからの不活性ガスの流量や、反応性ガスボンベ28a,28b,48a,48bからの反応性ガスの流量は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47bによって、ガスの種類毎に調整可能な構成となっている。本実施形態では、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで規制し、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで規制し、ガス導入ノズル4aから導入するガスの流量をマスフローコントローラ45a,47aで規制し、ガス導入ノズル4bから導入するガスの流量をマスフローコントローラ45b,47bで規制し、これらによって、ガスの種類毎の流量を独立に調整可能としている。

【0073】

マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47bは、本発明のガス流量調整手段に相当するものであり、ガスの流量を電気的に計測するマスフローメータと、コントロールバルブ及び制御装置により構成され、ガスの流量調整を自動的に行う公知のものである。

【0074】

本実施形態では、不活性ガスボンベ26a,26b,46a,46b、反応性ガスボンベ28a,28b,48a,48bそれぞれに対応してマスフローメータとコントロールバルブが個々に設けられ、共通の制御装置を用いて、各コントロールバルブの開閉を独立に制御している。これにより、各ガスボンベから導入するガスの導入量を独立に制御可能としている。

【0075】

なお、本実施形態では、ガス導入ノズル2a,2b,4a,4bそれぞれを、不活性ガスを導入するためのガス導入ノズルと、反応性ガスを導入するためのガス導入ノズルとに分割して構成し、ガス導入ノズル2a,2b,4a,4bと同様の位置に、不活性ガスを導入するためのガス導入ノズルと、反応性ガスを導入するためのガス導入ノズルを並列に配置してもよい。

【0076】

この場合、不活性ガスを導入するためのガス導入ノズルには、マスフローコントローラ25a,25b,45a,45bを介して、不活性ガスボンベ26a,26b,46a,46bを接続し、反応性ガスを導入するためのガス導入ノズルには、マスフローコントローラ27a,27b,47a,47bを介して、反応性ガスボンベ28a,28b,48a,48bを接続する。

【0077】

(プラズマ発生手段)

プラズマ発生手段としてのプラズマ発生装置80は、反応プロセスゾーン60に供給される不活性ガスと、反応性ガスをプラズマ状態にするためのものである。反応プロセスゾーン60には、不活性ガスを貯留する不活性ガスボンベ66と、反応性ガスを貯留する反応性ガスボンベ68からの配管が導かれていて、反応プロセスゾーン60に不活性ガスと反応性ガスを供給可能な構成となっている。不活性ガスボンベ66からの不活性ガスの流量や、反応性ガスボンベ68からの反応性ガスの流量は、マスフローコントローラ65,67によって調整される。

【0078】

図1,図2,図9及び図10を用いて、本実施形態のプラズマ発生装置80を説明する。

本実施形態のプラズマ発生装置80は、蓋体としてのケース体81と、本発明の誘電体壁としての誘電体板83と、固定枠84と、アンテナ85a,85bと、固定具88と、減圧手段としての配管51a,真空ポンプ51を有して構成されている。

【0079】

誘電体板83は、真空槽11の壁面に形成された開口11cを塞ぐ形状を備えている。誘電体板83は、板状の誘電体で形成されているものであり、本実施形態では石英で形成されている。なお、誘電体板83は、石英ではなくAl2O3等のセラミックス材料で形成されたものでもよい。

【0080】

固定枠84は、真空槽11に誘電体板83を固定するために用いられるもので、ロの字形状を備えた枠体である。固定枠84と真空槽11がボルト(不図示)で連結されることで、固定枠84と真空槽11の間に誘電体板83が挟持され、これにより誘電体板83が真空槽11の開口11cを塞いだ状態で固定されている。すなわち、誘電体板83は、開口11cを介して膜形成室11Aに臨んで設けられている。

【0081】

ケース体81は、板状の蓋板81aと、蓋板81aの周縁から立設するように延出する立設部81bと、立設部81bからさらに外側へ延出するフランジ部81cを備えて形成されたステンレススチール製の部材である。ケース体81は、ケース体81の蓋板81a,立設部81bと誘電体板83で囲まれる空間を形成する状態で、真空槽11の外側壁にボルト(不図示)で固定されている。ケース体81と誘電体板83の間の空間は、アンテナ85a,85bを収容するためのアンテナ収容室80Aとなっている。

【0082】

すなわち、アンテナ収容室80Aと膜形成室11Aとは、誘電体板83で仕切られた状態で独立した空間を形成している。また、アンテナ収容室80Aと真空槽11の外部は、ケース体81で仕切られた状態で独立の空間を形成している。本実施形態では、このように独立の空間として形成されたアンテナ収容室80Aの中に、アンテナ85a,85bが設置されている。なお、アンテナ収容室80Aと膜形成室11A、アンテナ収容室80Aと真空槽11外部との間は、Oリングで気密が保たれている。

【0083】

アンテナ収容室80Aの内部を排気して真空状態にするために、ケース体81に設けられた排気口に排気用の配管51aが接続されている。配管51aには、真空ポンプ51が接続されている。配管51aには、真空ポンプ51からアンテナ収容室80Aの内部に連通する位置にバルブV2が設けられている。また、上述のように真空ポンプ51と開口11dの間にはバルブV1が設けられている。

【0084】

したがって、バルブV1,V2の開閉により、膜形成室11Aとアンテナ収容室80Aを独立に排気することが可能である。なお、ロードロック室10Aにも排気用の配管が導かれていて、当該配管にバルブを設け、ロードロック室10Aも真空ポンプ51によって独立に排気できる構成になっている。膜形成室11A,ロードロック室10A,アンテナ収容室80Aの圧力は、真空計(不図示)で測定される。

【0085】

本実施形態では、スパッタ装置1が制御装置(不図示)を備えている。この制御装置には、真空計の出力が入力される。制御装置は、入力された真空計の測定値に基づいて、真空ポンプ51による排気を制御して、膜形成室11Aやアンテナ収容室80A等の真空度を調整する機能を備える。本実施形態では、制御装置がバルブV1,V2の開閉を制御することで、膜形成室11Aとアンテナ収容室80Aを同時に、又は独立して排気できる。

【0086】

アンテナ85aとアンテナ85bは、高周波電源89から電力の供給を受けて、膜形成室11A(反応プロセスゾーン60)に誘導電界を発生させ、プラズマを発生させるためのものである。本実施形態のアンテナ85a,85bは、銅で形成された円管状の本体部と、本体部の表面を被覆する銀で形成された被覆層を備えている。アンテナ85a,85bのインピーダンスを低下するためには、電気抵抗の低い材料でアンテナ85a,85bを形成するのが好ましい。

【0087】

そこで、本実施形態では、高周波の電流がアンテナの表面に集中するという特性を利用して、アンテナ85a,85bの本体部を安価で加工が容易な、しかも電気抵抗も低い銅で円管状に形成し、アンテナ85a,85bの表面を銅よりも電気抵抗の低い銀で被覆している。このように構成することで、高周波に対するアンテナ85a,85bのインピーダンスを低減して、アンテナ85a,85bに電流を効率よく流して、プラズマを発生させる効率を高めている。

【0088】

アンテナ85a,85bは、それぞれ平面上で渦を成した形状を備える。アンテナ85a,85bは、アンテナ収容室80Aの中に、渦を成す面が反応プロセスゾーン60を向いた状態で誘電体板83に隣接して設置される。言い換えれば、アンテナ85a,85bは、アンテナ85a,85bの渦を成す面が板状の誘電体板83の板面に対向した状態で、アンテナ85a,85bの渦の中心軸線と垂直な方向で上下に隣り合って設置されている。したがって、モータ17を作動させて、基板ホルダ13を中心軸線Z周りに回転させると、基板ホルダ13の外周に保持された基板は、基板の膜形成面がアンテナ85a,85bの渦を成す面と対向するように、上下に並んだアンテナ85a,85bに対して横方向に搬送される。

【0089】

アンテナ85aとアンテナ85bは、高周波電源89に対して並列に接続されている。また、アンテナ85a,85bは、マッチング回路を収容するマッチングボックス87を介して高周波電源89に接続されている。マッチングボックス87内には、図10に示すように、可変コンデンサ87a,87bが設けられている。

【0090】

渦状のアンテナ85a,85bは、導線部86a,86bを介してマッチングボックス87に接続されている。導線部86a,86bは、アンテナ85a,85bと同様の素材からなる。ケース体81には、導線部86a,86bを挿通するための挿通孔81dが形成されている。アンテナ収容室80A内のアンテナ85a,85bと、アンテナ収容室80A外側のマッチングボックス87,高周波電源89とは、挿通孔81dに挿通される導線部86aを介して接続される。導線部86a,86bと挿通孔81dとの間にはシール部材81eが設けられ、アンテナ収容室80Aの内外で気密が保たれる。

【0091】

固定具88は、アンテナ85a,85bをアンテナ収容室80Aに設置するためのものである。本実施形態の固定具88は、固定板88a,88bと、固定ボルト88c,88dで構成される。固定板88a,88bには、アンテナ85a,85bが嵌合されている。アンテナ85a,85bが嵌合された固定板88a,88bは、固定ボルト88c,88dでケース体81に取り付けられている。

【0092】

ケース体81には上下方向に複数のボルト穴が形成され、固定板88a,88bは、いずれかのボルト穴を用いてケース体81に取り付けられている。すなわち、使用されるボルト穴の位置によって、アンテナ85aとアンテナ85bの上下方向の間隔dが調整されている。なお、アンテナ85a,85bと固定板88a,88bとを絶縁するために、少なくとも、アンテナ85a,85bと固定板88a,88bとの接触面が絶縁材で形成されている。

【0093】

本実施形態では、導線部86a,86bの長さに余裕をもたせて、アンテナ85aとアンテナ85bとの間隔dを調整できるようになっている。このため、アンテナ85a,85bを固定具88によって固定する際に、アンテナ85aとアンテナ85bの上下方向の間隔dを調整することができる。

【0094】

(プラズマの発生)

次に、本実施形態のスパッタ装置1を用いて、反応プロセスゾーン60にプラズマを発生させる手順を説明する。

まず、真空ポンプ51を作動させて、膜形成室11Aと、アンテナ収容室80Aを減圧する。このとき、制御装置は配管51aに設けられたバルブV1,V2を開放し、膜形成室11Aと、アンテナ収容室80Aを同時に排気して、膜形成室11A及びアンテナ収容室80Aを真空状態にする。制御装置は、真空計の測定値を監視して、膜形成室11Aとアンテナ収容室80Aの圧力差が大きくならないように(例えば、104Pa以上の圧力差が生じないように)、バルブV1,V2の開閉を適宜制御する。

【0095】

その後、制御装置は、膜形成室11Aが10−2Pa〜10Paになったところで一旦バルブV1を閉じる。アンテナ収容室80Aは、さらに10−3Pa以下にまで減圧される。つづいて、アンテナ収容室80A内部が10−3Pa以下になったところでバルブV2を閉じる。以降は、膜形成室11Aとアンテナ収容室80Aの圧力を監視して、適宜バルブV1,V2の開閉を行って、膜形成室11Aとアンテナ収容室80Aが適切な圧力になるように排気を行う。

【0096】

続いて、真空槽11の内部が10−2Pa〜10Paを保持した状態で、反応性ガスボンベ68からの反応性ガスを膜形成室11Aへ導入する。以降は、真空槽11の内部が10−2Pa〜10Paを維持するように、適宜バルブV1の調整等を行う。

【0097】

そして、膜形成室11Aとアンテナ収容室80Aの内部を上記所定の圧力に保持した状態で、高周波電源89からアンテナ85a,85bに13.56MHzの電圧を印加して、膜形成室11Aにプラズマを発生させる。このとき、アンテナ85aとアンテナ85bの上下方向の間隔dや、アンテナ85aの径Raや、アンテナ85bの径Rb等に応じた分布のプラズマが発生する。このようにして反応プロセスゾーン60にプラズマを発生させて、このプラズマによって、基板ホルダ13に保持された基板上の薄膜に対してプラズマ処理を行う。

【0098】

以上のように、本実施形態では、薄膜を形成または処理する空間を形成する真空槽11の内部をプラズマが発生する圧力に保持して、真空槽11の内部とは独立した空間を形成するアンテナ収容室80Aの内部を真空槽11の内部よりも低いプラズマが発生しにくい圧力に保持して、真空槽11内にプラズマを発生させている。このため、アンテナ収容室80Aにプラズマが発生することを抑制して、真空槽11の内部に効率的にプラズマを発生させることができる。

【0099】

本実施形態では、アンテナ収容室80Aと真空槽11の内部とは、誘電体板83で仕切られた状態で独立した空間とされ、アンテナ収容室80Aの内部にアンテナ85a,85bを設け、アンテナ収容室80Aを減圧した状態で真空槽11の内部にプラズマを発生させる構成となっている。このため、アンテナ85a,85bの酸化を抑制することができる。したがって、アンテナ85a,85bの長寿命化を図ることができる。また、アンテナ85a,85bが酸化することにより、プラズマが不安定化することを抑制することができる。

【0100】

また、本実施形態では、真空槽11の内部及びアンテナ収容室80Aの内部の圧力を監視して、真空槽11の内部と、アンテナ収容室80Aの内部で大きな圧力差が生じないように減圧を行い、真空槽11の内部を10−2Pa〜10Pa程度の真空に保持し、アンテナ収容室80Aを10−3Pa以下に保持して、真空槽11の内部にプラズマを発生させる構成にしている。そして、アンテナ収容室80Aと真空槽11の内部が誘電体板83で仕切られ、アンテナ収容室80Aと真空槽11外部がケース体81で仕切られている。このため、アンテナ収容室80Aと真空槽11の内部の圧力差を小さく保つことができるため、誘電体板83の厚みを薄く設計することができ、効率的にプラズマを発生させることが可能となるとともに、安価な誘電体板83を使用して低コスト化を図ることができる。

【0101】

また、本実施形態によれば、アンテナ85aとアンテナ85bの上下方向の間隔dを調整することで、基板ホルダ13に配置される基板に対するプラズマの分布を調整することができる。また、アンテナ85aの径Raや、アンテナ85bの径Rb、又はアンテナ85a,85bの太さ等を独立に変更することができるため、アンテナ85aの径Raや、アンテナ85bの径Rb又は太さ等を調整することでも、プラズマの分布を調整することができる。なお、本実施形態では、図10に示すように、アンテナ85aやアンテナ85bが大小の半円から構成される全体形状を備えているが、アンテナ85aやアンテナ85bの全体形状を、矩形などの形状に変更して、プラズマの分布を調整することも可能である。

【0102】

また、本実施形態では、横方向(基板ホルダ13の回転方向)に搬送される基板の搬送方向と交差する上下方向にアンテナ85aとアンテナ85bを並べて、アンテナ85a,85b両者の間隔dも調整することができるため、基板の搬送方向に交差する方向で広範囲にプラズマ処理を行う必要がある場合に、プラズマの密度分布を容易に調整することができる。例えば、本実施形態のようなカルーセル型のスパッタ装置1を用いてプラズマ処理を行う場合には、基板ホルダ13での基板の配置,スパッタ条件等により、基板ホルダの上方に位置する薄膜と、中間に位置する薄膜の膜厚に違いが生じている場合がある。このような場合でも、本実施形態のプラズマ発生装置80を用いれば、膜厚の違いに対応してプラズマの密度分布を適宜調整することができるという利点がある。

【0103】

(薄膜の形成手順)

以下に、上述のスパッタ装置1を用いて薄膜を製造する方法について、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)を積層させた薄膜を製造する場合を例として説明する。薄膜の形成は、成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程の順に行われる。

【0104】

成膜の準備を行う工程を説明する。

まず、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bに固定する。ターゲット29a,29bの材料としてケイ素(Si)を用いる。ターゲット49a,49bの材料としてニオブ(Nb)を用いる。扉5を閉じて、真空ポンプ51を作動させて排気を行い、膜形成室11Aを10−2Pa〜10Pa程度の真空状態にする。このとき、バルブV1,V2が開放され、プラズマ発生装置80のアンテナ収容室80Aも同時に排気される。

【0105】

そして、基板ホルダ13をロードロック室10Aの位置でロックしておいて、基板ホルダ13に基板を保持させる。続いて、扉6を閉じた状態で、真空ポンプ51を作動させてロードロック室10Aを排気して、10−2Pa〜10Pa程度の真空状態にする。その後、扉5を開いて、基板ホルダ13を膜形成室11Aへ移動させる。基板ホルダ13を膜形成室11Aへ移動させた後に、扉5を再び閉じる。

【0106】

酸化ケイ素の薄膜を形成する工程を説明する。

真空槽11の内部,アンテナ収容室80Aの内部を上述の所定の圧力に減圧した状態で、モータ17を作動させて、基板ホルダ13を回転させる。その後、真空槽11の内部,アンテナ収容室80Aの内部の圧力が安定した後に、成膜プロセスゾーン20の圧力を、1.0×10−1Pa〜1.3Paに調整する。

【0107】

次に、不活性ガスボンベ26a,26b,反応性ガスボンベ28a,28bから第1の成膜プロセスゾーン20に、スパッタ用の不活性ガス(本例ではアルゴンガス)と、反応性ガス(本例では酸素ガス)を導入する。本実施形態では、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで調整して、第1の成膜プロセスゾーン20でスパッタを行うための雰囲気を保持する。酸化ケイ素の薄膜を形成する工程の最中は、真空槽11の内部,アンテナ収容室80Aの内部の圧力が略一定に保たれるように、真空ポンプ51を作動させながらバルブV1,V2の開閉を制御している。

【0108】

次に、交流電源23からマグネトロンスパッタ電極21a,21bに周波数1〜120KHz、好ましくは80kHz以上120kHz以下の周波数の交流電圧を印加し、ターゲット29a,29bに、交番電界が掛かるようにする。これにより、ある時点においてはターゲット29aがカソード(マイナス極)となり、その時ターゲット29bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット29bがカソード(マイナス極)となり、ターゲット29aがアノード(プラス極)となる。このように一対のターゲット29a,29bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタを行う。

【0109】

スパッタを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ケイ素(SiOx(x≦2))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ケイ素(SiOx(x≦2))がスパッタされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット29a,29bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板の膜形成面に安定してケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))からなる薄膜が形成される。

【0110】

本実施形態では、第1の成膜プロセスゾーン20でスパッタを行う際に、異常放電の発生を抑制するために、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで調整している。すなわち、排気口としての開口11dから比較的近い位置に配置されたガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、排気口としての開口11dから比較的遠い側に配置されたガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量比に差を設けている。

【0111】

本実施形態では、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。言い換えれば、ガス導入ノズル2bから導入するガス全体の流量に占める不活性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める不活性ガスの流量の割合よりも多くしている。

【0112】

例えば、ガス導入ノズル2aから導入する不活性ガスの流量と反応性ガスの流量の比を100:2〜100:10程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を2sccm〜50sccm程度)とする一方、ガス導入ノズル2bから導入する不活性ガスの流量と反応性ガスの流量の比を100:1〜100:5程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を1sccm〜25sccm程度)としている。

【0113】

本実施形態では、ガス導入ノズル2aの方がガス導入ノズル2bよりも、排気口としての開口11dに近い位置に設けられている。このため、開口11dから排気を行うと、開口11dに向かう気流が生じ、ガス導入ノズル2bの近傍に第1の成膜プロセスゾーン20以外に存在する反応性ガスが流入しやすくなる。特に本実施形態のスパッタ装置1では、反応プロセスゾーン60に多くの反応性ガスが導入されているため、基板ホルダ13の回転等の影響により、反応プロセスゾーン60に導入された反応性ガスの一部が、第1の成膜プロセスゾーン20に流入することがある。また、第1の成膜プロセスゾーン20に導入された反応性ガスの一部が第2の成膜プロセスゾーン40に流入したり、第2の成膜プロセスゾーン40に導入された反応性ガスの一部が第1の成膜プロセスゾーン20に流入したりすることがある。

【0114】

したがって、ガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量の比に差を設けない場合には、成膜プロセスゾーン20以外からガス導入ノズル2bの近傍に流入する反応ガスの分だけ、ガス導入ノズル2b近傍に供給されるガス全体に占める反応性ガスの割合が多くなってしまい、ガス導入ノズル2a近傍と、ガス導入ノズル2b近傍とで、不活性ガスと反応性ガスの比率が不均一になる。

【0115】

そこで、本実施形態では、第1の成膜プロセスゾーン20の外部からガス導入ノズル2bの近傍流入する反応性ガスを考慮して、上記のようにガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくすることで、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合に近くなるようにしている。

【0116】

このように、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合と、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が一致するようにすることで、反応性ガスと不活性ガスの比率の不均一(斑)に起因すると考えられる異常放電が発生を抑制している。

【0117】

30分間0.3nm/sの成膜速度で、ガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量に比に差を設けないでスパッタを行った場合、1回/minの頻度で以上放電が生じた。これに対して、本実施形態のスパッタ装置1を用いて上述の方法で成膜した場合には、本実施形態の方法で成膜を行った実験の結果、異常放電は確認されなかった。

【0118】

第1の成膜プロセスゾーン20においてスパッタを行うことにより、中間薄膜としての、ケイ素或いはケイ素不完全酸化物からなる第1中間薄膜を基板の膜形成面に形成する。このように、基板ホルダ13の回転にともなってマグネトロンスパッタ電極21a,21bに面する位置(すなわちターゲット29a,29bに面する位置)を通過する基板の膜形成面に第1中間薄膜を形成する。これにより、中間薄膜形成工程としての第1中間薄膜形成工程を行う。

【0119】

なお、ケイ素不完全酸化物は、酸化ケイ素SiO2の構成元素である酸素が欠乏した不完全な酸化ケイ素SiOx(x<2)のことである。

また、本実施形態では、第1の成膜プロセスゾーン20で形成する第1中間薄膜の組成を、第1の成膜プロセスゾーン20に導入する酸素ガスの流量を調整したり、基板ホルダ13の回転速度を制御したりすることで調整する。

【0120】

第1中間薄膜形成工程に引き続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転にともなって、マグネトロンスパッタ電極21a,21bに面する位置からプラズマ発生装置80に面する位置に基板を搬送する。反応プロセスゾーン60には、反応性ガスボンベ68から反応性ガスとして酸素ガスを導入するとともに、不活性ガスボンベ66から不活性ガスとしてアルゴンガスを導入している。また、アンテナ85a,85bには13.56MHzの高周波電圧を印加して、プラズマ発生装置80によって反応プロセスゾーン60にプラズマを発生させている。反応プロセスゾーン60の圧力は、0.7×10−1〜1.0Paに維持する。また、少なくとも反応プロセスゾーン60にプラズマを発生させている際中は、アンテナ収容室80Aの内部の圧力は、10−3Pa以下を保持する。

【0121】

基板ホルダ13が回転して、第1中間薄膜が形成された基板がプラズマ発生装置80に面する位置(反応プロセスゾーン60に面する位置)に搬送されてくると、反応プロセスゾーン60では、第1中間薄膜を構成するケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))をプラズマ処理によって酸化反応させる工程を行う。すなわち、プラズマ発生装置80によって反応プロセスゾーン60に発生させた酸素ガスのプラズマでケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))を酸化反応させて、所望の組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiOx2)に変換させる。

【0122】

本実施形態では、反応プロセスゾーン60で、第1中間薄膜を構成するケイ素或いはケイ素不完全酸化物を酸化反応させて所望の組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素に変換させることで、最終薄膜としての第1最終薄膜を形成する。これにより、最終薄膜形成工程としての第1最終薄膜形成工程を行う。

【0123】

本実施形態では、以上のように第1中間薄膜形成工程と第1最終薄膜形成工程とを、基板を搭載した基板ホルダ13を回転させながら、単一の真空槽11内における膜形成室11Aの真空を維持した状態で順次繰り返すことにより、第1の成膜プロセスゾーン20におけるケイ素或いはケイ素不完全酸化物(SiOx1(x1<2))の基板上への形成と、反応プロセスゾーン60におけるケイ素不完全反応物(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)への変換が繰り返され、所望の膜厚の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)の薄膜を形成することができる。

【0124】

酸化ニオブの薄膜を形成する工程を説明する。

第2の成膜プロセスゾーン40内の圧力を、1.0×10−1〜1.3Paに調整する。不活性ガスボンベ46a,46b,反応性ガスボンベ48a,48bから第2の成膜プロセスゾーン40に、不活性ガスとしてのアルゴンガス,反応性ガスとしての酸素ガスを、マスフローコントローラ45a,45b,47a,47bで流量を調整しながら導き、第2の成膜プロセスゾーン40でスパッタを行うための雰囲気を保持する。酸化ニオブの薄膜を形成する工程の最中は、真空槽11の内部,アンテナ収容室80Aの内部の圧力が略一定に保たれるように、真空ポンプ51を作動させながらバルブV1,V2の開閉を制御している。

【0125】

次に、交流電源43からマグネトロンスパッタ電極41a,41bに周波数1〜120KHz、好ましくは80kHz以上120kHz以下の周波数の交流電圧を印加し、ターゲット49a,49bに、交番電界を掛けて、スパッタを行う。

【0126】

上述の酸化ケイ素の薄膜を形成する工程に続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転駆動によって、プラズマ発生装置80に面する位置からマグネトロンスパッタ電極41a,41bに面する位置(すなわちターゲット49a,49bに面する位置)に面する位置に基板を搬送して、第2の成膜プロセスゾーン40においてスパッタを行うことにより、中間薄膜としての、ニオブ或いはニオブ不完全酸化物NbOx(x<2.5)からなる第2中間薄膜を形成する。これにより、中間薄膜形成工程としての第2中間薄膜形成工程を行う。

【0127】

第2の成膜プロセスゾーン40でスパッタを行う際にも、第1の成膜プロセスゾーン20でスパッタを行う際と同様に、異常放電の発生を抑制するために、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。

【0128】

例えば、ガス導入ノズル4aから供給する不活性ガスの流量と反応性ガスの流量の比を100:5〜100:15程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を5sccm〜75sccm程度)とする一方、ガス導入ノズル4bから導入する不活性ガスの流量と反応性ガスの流量の比を100:3〜100:10程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を3sccm〜50sccm程度)

【0129】

なお、ニオブ不完全酸化物NbOx(x<2.5)は、本発明における不完全反応物としての第2の不完全反応物であり、酸化ニオブNb2O5の構成元素である酸素が欠乏した不完全な酸化ニオブNbOx(x<2.5)のことである。

また、本実施形態では、第2の成膜プロセスゾーン40で形成する第2中間薄膜の組成を、第2の成膜プロセスゾーン40に導入する酸素ガスの流量を調整したり、基板ホルダ13の回転速度を制御したりすることで調整する。

【0130】

第2中間薄膜形成工程に引き続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転にともなって、マグネトロンスパッタ電極41a,41bに面する位置からプラズマ発生装置80に面する位置に基板を搬送する。反応プロセスゾーン60には、上述の酸化ケイ素の薄膜を形成する工程と同様に、反応性ガスボンベ68から反応性ガスとしての酸素ガスを導入し、アンテナ85a,85bに高周波電力を印加し、プラズマ発生装置80により反応プロセスゾーン60にプラズマを発生させる。

【0131】

そして、基板ホルダ13が回転して、第2中間薄膜が形成された基板が反応プロセスゾーン60に面する位置に搬送されてくると、反応プロセスゾーン60では、第2中間薄膜を構成するニオブ或いはニオブ不完全酸化物NbOx1(x1<2.5)を酸化反応させる工程を行う。すなわち、プラズマ発生装置80によって反応プロセスゾーン60に発生させた酸素ガスのプラズマでニオブ或いはニオブ不完全酸化物NbOx1(x1<2.5)を酸化反応させて、所望の組成の不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)に変換させる。

【0132】

本実施形態では、反応プロセスゾーン60で、第2中間薄膜を構成するニオブ或いはニオブ不完全酸化物を酸化反応させて不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)に変換させることで、酸化ニオブから構成される最終薄膜としての第2最終薄膜を形成する。これにより、最終薄膜形成工程としての第2最終薄膜形成工程を行う。

【0133】

本実施形態では、以上のように、第2中間薄膜形成工程と、第2最終薄膜形成工程とを、基板を搭載した基板ホルダ13を回転させながら、膜形成室11Aの真空を維持した状態で順次繰り返すことにより、第2の成膜プロセスゾーン40におけるニオブ或いはニオブ不完全酸化物(NbOx(x<2))の基板上への形成と、反応プロセスゾーン60におけるニオブ或いはニオブ不完全反応物の酸化ニオブ(Nb2O5)への変換が繰り返され、所望の膜厚の不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)の薄膜を形成することができる。

【0134】

以上のように、酸化ケイ素の薄膜を形成する工程と、酸化ニオブの薄膜を形成する工程を行うことで、基板の上に、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)を積層させた薄膜を製造することができる。また、酸化ケイ素の薄膜を形成する工程と、酸化ニオブの薄膜を形成する工程を繰り返すことで、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)の積層の数も増やすことができる。

【0135】

薄膜を取り出す工程を説明する。

酸化ケイ素の薄膜を形成する工程及び酸化ニオブの薄膜を形成する工程を終えた後、薄膜の形成された基板を真空槽11から取り出す工程を行う。

まず、ロードロック室10Aを膜形成室11Aとほぼ同じ真空状態(10−2Pa〜10Pa)に保つ。その後、扉5を開ける。そして、基板ホルダ13を膜形成室11Aからロードロック室10Aへ移動させる。続いて、扉5を再び閉じて、ロードロック室10Aを大気圧までリークするとともに、扉6を開放する。そして、基板ホルダ13から基板を取り外し、薄膜を取り出す工程を終える。

【0136】

続けて、薄膜を形成するためには、上記の成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程を繰り返す。この場合、成膜の準備を行う工程では、すでに膜形成室11Aが真空状態にあるため、膜形成室11Aを10−2Pa〜10Pa程度の真空状態にする工程は不要である。すなわち、本実施形態では、上記の成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程を繰り返す場合に、成膜の準備を行う工程や薄膜を取り出す工程で、膜形成室11Aを大気状態に戻す必要がないため、常に膜形成室11Aを真空状態に保つことができる。このことにより、膜形成室11Aの環境を安定させることができる。

【0137】

以上に説明したスパッタ装置1を用いて上記の方法により形成した実験結果を図11に示す。

図11は、成膜位置と膜厚の関係を示す。横軸が成膜位置を、縦軸が膜厚を示している。横軸の成膜位置は、ターゲット29a,29bの上端位置から下方への距離であり、ターゲット29a,29bの上端位置を基準として、基板ホルダ13に配置された薄膜が形成された基板の高さを示している。縦軸は基準となる膜厚に対する薄膜の膜厚の割合を示している。

【0138】

図11には、本実施形態のスパッタ装置1を用いて上記の方法により薄膜を形成した本実施例の結果と、比較例の結果を示している。比較例が本実施例と異なる点は、イ)比較例において、図16,図17に示した従来のマグネトロンスパッタ電極を用いている点、ロ)比較例において、ガス導入ノズル2aより供給する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bより供給する不活性ガス及び反応性ガスの流量比に差を設けていない点、この2点である。

【0139】

図11に示した通り、本実施例では、成膜位置の大部分を占める成膜位置100mm〜400mmにおいて、良好な膜厚分布を得ることができた。また、比較例ではターゲットのエロージョン領域が狭く、体積比にしてターゲットの原形に対して10%〜20%程度の割合でしかターゲットの利用を行うことができなかったのに対して、本実施例では体積比にしてターゲットの原形に対して40%程度の割合でターゲットを利用することができた。

【0140】

以上に説明した実施の形態は、例えば、次の(a)〜(d)のように、改変することもできる。なお、以下の説明では、上記の実施形態と同一の部材は同一の符号を用いて説明している。

【0141】

(a) 上記の実施形態では、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40でスパッタを行う際に、異常放電の発生を抑制するために、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしていた。本実施形態では、さらに、以下の構成により、ガス導入ノズル2a,4a,2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を調整することもできる。

【0142】

すなわち、基板ホルダ13の回転角度に応じて、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを制御することで、異常放電の発生を抑制した成膜を行うことができる。

【0143】

図12は、基板ホルダ13と仕切壁12との位置関係を示す説明図である。上記実施形態と同様に、本実施形態においても基板ホルダ13の形状は全体として多角柱状である。このため、図12に示したように、基板ホルダ13の側面と仕切壁12の端部との距離cは、基板ホルダ13の回転にともなって周期的に変化する。基板ホルダ13の側面と仕切壁14についても同様である。

【0144】

このように基板ホルダ13の側面と仕切壁12,14の端部との距離cが基板ホルダ13の回転にともなって周期的に変化すると、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部から第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40へ流入する反応性ガスの流量も、基板ホルダ13の回転にともなって変化する。第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給されるガス全体に占める反応性ガスの流量の割合が安定しないと、異常放電の発生の原因となると考えられる。

【0145】

そこで、本実施形態では、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを基板ホルダ13の回転に同期させて制御することで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させ、異常放電の発生を抑制している。

【0146】

本実施形態では、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを次のように制御している。

図13は、本実施形態のガス流量調整手段を説明するブロック図である。本実施形態のガス流量調整手段は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47b、電磁弁sv、制御装置10、ロータリーエンコーダ3により構成されている。

【0147】

マスフローコントローラ25a,25b,45a,45bや、マスフローコントローラ27a,27b,47a,47bは、上記の実施形態と同様に、不活性ガスボンベ26a,26b,46a,46bや、反応性ガスボンベ28a,28b,48a,48bからのガスの流量を規制して、不活性ガスや反応性ガスをガス導入ノズル2a,2b,4aへ通じる配管へ導くものである。

【0148】

電磁弁svは、不活性ガスボンベ26a,26b,46a,46bからの配管、反応性ガスボンベ28a,28b,46a,46bからの配管にそれぞれ個別に設けられている。なお、電磁弁svの代わりに、圧電素子を用いた電気的駆動弁等の他の制御弁を用いることもできる。

【0149】

不活性ガスボンベ26a,26b,46a,46bからの配管と、反応性ガスボンベ28a,28b,46a,46bからの配管は、各電磁弁svの先で合流し、ガス導入ノズル2a,2b,4a,4bには、不活性ガスと反応性ガスの混合ガスが導かれる。

【0150】

制御装置10は、各電磁弁svの開閉及びその開度を制御するものであり、各電磁弁svには制御装置10からの制御信号が与えられる。制御装置10は、CPU(Central Prosessing Unit)や、ROM(Read Only Memory)、RAM(Random Access Memory)等の記憶手段を主要構成要素としている。制御装置10は、記憶手段に記憶されたプログラムに基づいて電磁弁svの開閉の制御を行う。

【0151】

ロータリーエンコーダ3は、基板ホルダ13の回転角度を検出するものであり、基板ホルダ13とともに回転する回転支持軸17bに設けられている。ロータリーエンコーダ3からの出力は、制御装置10に入力される。

【0152】

以上の構成において、制御装置10は、基板ホルダ13の回転角度をロータリーエンコーダ3からの出力で検知し、基板ホルダ13の回転角度に応じて各電磁弁svの開閉を制御する。すなわち、基板ホルダ13の回転に同期して、各電磁弁svの開閉を制御することで、ガス導入ノズル2a,2b,4a,4bからの不活性ガスや反応性ガスの導入量や導入のタイミングを独立に制御する。

【0153】

本実施形態では、基板ホルダ13の回転に同期して、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。言い換えれば、基板ホルダ13の回転に同期して、ガス導入ノズル2bから導入するガス全体の流量に占める不活性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める不活性ガスの流量の割合よりも多くしている。

【0154】

また、基板ホルダ13の回転に同期して、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。

【0155】

例えば、基板ホルダ13がn角柱の形状を備えているである場合には、基板ホルダ13がn/360度回転する度に電磁弁svの開閉を繰り返して、ガス導入ノズル2bから反応性ガスを間欠的に導入することで、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0156】

また、例えば、基板ホルダ13がn/360度回転する度に電磁弁svの開閉を繰り返して、ガス導入ノズル4bから反応性ガスを間欠的に導入することで、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0157】

なお、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断するのではなく、電磁弁svの開度を下げて、反応性ガスの流量を下げるようにすることもできる。すなわち、基板ホルダ13がn/360度回転する度に反応性ガスの流量を周期的に減少させて、反応性ガスを導入することもできる。

【0158】

以上のように構成することで、本実施形態では、ガス導入ノズル2bやガス導入ノズル4bから、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に導入するガス全体に占める反応性ガスの流量の比率を、基板ホルダ13の回転角度に応じて制御する。このとき、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部から第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に流入する反応性ガスの流量が多くなるタイミングで、ガス導入ノズル2bや、ガス導入ノズル4bで導入するガス全体に占める反応性ガスの流量の比率を下げることで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させることができる。

【0159】

(b) 上記の実施形態において、真空槽11の雰囲気に応じて、ガス導入ノズル2a,2bから導入するガスの流量を調整することもできる。すなわち、第1の成膜プロセスゾーン20の外部や、第2の成膜プロセスゾーン40の外部における反応性ガスの濃度を計測して、その計測結果に応じて、ガス導入ノズル2a,2bから導入するガスの流量を調整する。例えば、以下の構成により調整する。

【0160】

図14は、本実施形態のガス流量調整手段を説明するブロック図である。本実施形態のガス流量調整手段は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47b、電磁弁sv、制御装置10、反応性ガス濃度検出器3’により構成されている。

【0161】

本実施形態は、図13で説明した上記実施形態を改変したものである。図13で説明した上記実施形態との違いは、図13においてロータリーエンコーダ3からの出力を制御装置10に入力する代わりに、反応性ガス濃度検出手段3’からの出力を制御装置10に入力している点である。

【0162】

反応性ガス濃度検出器3’は、真空槽11内の反応性ガスの濃度を検出するものである。例えば、反応性ガスとして酸素ガスを用いる場合には、反応性ガス濃度検出手段3’として酸素センサーを設ける。反応性ガス濃度検出手段3’では、真空槽11内の所定の領域(以下「検出対象領域」という)における反応性ガスの濃度を計測する。

【0163】

検出対象領域の位置は、特に限定されるものではないが、例えば、第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40に対して、排気口としての開口11d,11eが設けられた側と反対側の領域を検出対象領域とする。このような位置を検出対象領域とすれば、検出対象領域における反応性ガスの濃度の高低が、検出対象領域から第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40への反応性ガスの流入可能性に直接的に影響すると考えられるため、後述の制御装置10による制御が容易となる。

【0164】

以上の構成において、制御装置10は、検出対象領域における反応性ガスの濃度を反応性ガス濃度検出手段3’からの出力で検知し、検知した濃度に応じて各電磁弁svの開閉を制御する。

【0165】

すなわち、本実施形態のように、検出対象領域を、第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40に対して、排気口としての開口11d,11eが設けられた側と反対側の領域とした場合には、制御装置10は、検出対象領域の反応性ガスの濃度が高くなったことを検知したときに、各電磁弁svの開閉を制御して、ガス導入ノズル2b,4bからの反応性ガスの導入量を減少させて、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0166】

このように、反応性ガスの流量の割合を制御することで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部(検出対象領域)から第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40へ流入する反応性ガスの流量が増加するような場合でも、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくすることで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させ、異常放電の発生を抑制している。

【0167】

特に、本実施形態でも、上記実施形態と同様に、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合と、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が一致するようにすることで、反応性ガスと不活性ガスの比率の不均一(斑)に起因すると考えられる異常放電が発生を抑制している。

【0168】

なお、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断してもよいし、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断するのではなく、電磁弁svの開度を下げて、反応性ガスの流量を下げるようにしてもよい。

【0169】

(c) 上記の実施形態では、プラズマ発生手段として、板状の誘電体板83に対して同一平面状で渦をなすアンテナ85a,85bを固定した誘導結合型(平板型)のプラズマ発生装置80を用いていた。しかし、反応プロセスゾーン60にプラズマを発生させるものであれば、プラズマ発生手段として、他の構成のプラズマ発生手段を用いることもできる。例えば、誘電体で形成された円筒形の誘電体壁の周囲に渦状に巻回させたアンテナに高周波の電力を印加して、円筒形の誘電体壁に囲まれた領域に誘導電界を発生させてプラズマを発生させる誘導結合型(円筒型)のプラズマ発生手段を適用できる。

【0170】

(d) 上記の実施形態では、ターゲット29a,29bの材料としてケイ素を、ターゲット49a,49bの材料としてニオブを用いているが、これに限定されるものでなく、これらの酸化物を用いることもできる。また、アルミニウム(Al),チタン(Ti),ジルコニウム(Zr),スズ(Sn),クロム(Cr),タンタル(Ta),テルル(Te),鉄(Fe),マグネシウム(Mg),ハフニウム(Hf),ニッケル・クロム(Ni−Cr),インジウム・スズ(In−Sn)などの金属を用いることができる。また、これらの金属の化合物,例えば、Al2O3,TiO2,ZrO2,Ta2O5,HfO2等を用いることもできる。勿論、ターゲット29a,29b,49a,49bの材料を総て同じにしてもよい。これらのターゲットを用いた場合、反応プロセスゾーン60におけるプラズマ処理により、Al2O3,TiO2,ZrO2,Ta2O5,SiO2,Nb2O5,HfO2,MgF2等の光学膜ないし絶縁膜、ITO等の導電膜、Fe2O3などの磁性膜、TiN,CrN,TiCなどの超硬膜を作成できる。TiO2,ZrO2,SiO2,Nb2O5,Ta2O5のような絶縁性の金属化合物は、金属(Ti,Zr,Si)に比べスパッタ速度が極端に遅く生産性が悪いので、特に本発明のスパッタ装置を用いてプラズマ処理すると有効である。

【図面の簡単な説明】

【0171】

【図1】スパッタ装置について説明する一部断面をとった上面の説明図である。

【図2】スパッタ装置について説明する一部断面をとった側面の説明図である。

【図3】マグネトロンスパッタ電極の構造を説明する説明図である。

【図4】図3の線D−D断面の端面図である。

【図5】図3のE−E断面の端面図である。

【図6】図4の部分拡大図である。

【図7】図5の部分拡大図である。

【図8】スパッタガス導入管の配置を示す説明図である。

【図9】プラズマ発生手段を説明する要部説明図である。

【図10】図9のF−F断面図である。

【図11】成膜位置と膜厚の関係を示す実験結果である。

【図12】基板ホルダ13と仕切壁12との位置関係を示す説明図である。

【図13】他の実施形態に係るガス流量調整手段を説明するブロック図である。

【図14】他の実施形態に係るガス流量調整手段を説明するブロック図である。

【図15】従来の薄膜の形成技術を説明する説明図である。

【図16】従来のマグネトロンスパッタ電極の構成を説明する説明図である。

【図17】従来のマグネトロンスパッタ電極の構成を説明する説明図である。

【符号の説明】

【0172】

1・・・スパッタ装置

2a,4a・・・ガス導入ノズル(第1のスパッタガス導入管)

2b,4b・・・ガス導入ノズル(第2のスパッタガス導入管)

3・・・ロータリーエンコーダ

3’・・・反応性ガス濃度検出器

5,6・・・扉

10・・・制御装置

11・・・真空槽

11A・・・膜形成室

11a,11b,11c,11h・・・開口

11d,11e・・・開口(排気口)

12,14,16・・・仕切壁(区画壁)

13・・・基板ホルダ(基体ホルダ)

17・・・モータ

17a・・・回転駆動軸

17b・・・回転支持軸

20・・・第1の成膜プロセスゾーン

21a,21b,41a,41b・・・マグネトロンスパッタ電極

22,42・・・電極設置板

23,43・・・交流電源

24,44・・・トランス

25a,25b,27a,27b,45a,45b,47a,47b・・・マスフローコントローラ

26a,26b,46a,46b・・・不活性ガスボンベ

28a,28b,48a,48b・・・反応性ガスボンベ

29a,29b,49a,49b・・・ターゲット

40・・・第2の成膜プロセスゾーン

51,52・・・真空ポンプ

51a・・・配管

60・・・反応プロセスゾーン

65,67・・・マスフローコントローラ

66・・・不活性ガスボンベ

68・・・反応性ガスボンベ

80・・・プラズマ発生装置

80A・・・アンテナ収容室

81・・・ケース体

83・・・誘電体板

85a,85b・・・アンテナ

110・・・真空槽

120・・・成膜プロセスゾーン

121a,121b・・・マグネトロンスパッタ電極

129a,129b・・・ターゲット

130・・・基板ホルダ

160・・・反応プロセスゾーン

210・・・バッキングプレート

211・・・ベース極片

211a,211b・・・磁界調整凹部

212・・・中央円柱磁石

213・・・第1の内側水平磁石

214・・・第2の内側水平磁石

215・・・外側水平磁石

216・・・第1の外側垂直磁石

217・・・中央垂直磁石

218・・・中央水平磁石

219・・・外側水平磁石

220・・・第2の外側垂直磁石

221・・・内側リング極片

222・・・外側リング極片

223・・・中央棒状極片

SV・・・電磁弁

V1,V2・・・バルブ

Z・・・中心軸線

【技術分野】

【0001】

本発明は光学薄膜や光学デバイス、オプトエレクトロニクス用デバイス、半導体デバイス等に用いる薄膜を製造するためのスパッタ装置及び薄膜形成方法に係り、特に反応性ガスを用いて成膜を行うスパッタ装置及び薄膜形成方法に関する。

【背景技術】

【0002】

従来から真空槽内で基板ホルダを回転させ、基板ホルダに保持された基板を公転させながら、基板と対向して設けられたターゲットに対するスパッタを行うことで、基板に薄膜を形成させる技術が知られている。

【0003】

例えば、特許文献1に記載の金属化合物薄膜の形成装置を用いた薄膜の形成技術がある。図15は、特許文献1に記載の薄膜の形成技術を説明する説明図である。特許文献1の技術では、真空槽110内に、成膜プロセスゾーン120と反応プロセスゾーン160が設けられている。真空槽110の略中央には、側面に基板を保持した状態で回転する基板ホルダ130が設けられている。基板ホルダ130が回転することにより、基板は、成膜プロセスゾーン120に面する位置と反応プロセスゾーン160に面する位置に移動する。

【0004】

成膜プロセスゾーン120には、ターゲット129a,129bが配置されたマグネトロンスパッタ電極121a,121bが設けられ、マグネトロンスパッタによって薄膜が形成される。このとき、成膜プロセスゾーン120には、反応性ガスと不活性ガスが導入されつつ、ターゲット129a,129bに対するマグネトロンスパッタが行われる。反応プロセスゾーン160では、成膜プロセスゾーン120で形成された薄膜が反応ガスのプラズマを利用して反応する。反応プロセスゾーン160にも、反応性ガスと不活性ガスが導入されている。

【0005】

ところで、マグネトロンスパッタによって成膜を行う場合においては、ターゲットがスパッタにより侵食される領域、即ちエロージョン領域が狭いと、ターゲットを有効に利用できないという問題が従来からよく知られている。

【0006】

図16,図17は、従来のマグネトロンスパッタ電極の一例を説明する説明図である。図16は、従来のマグネトロンスパッタ電極の斜視図である。図17は、図16の断面説明図である。

【0007】

図16,図17に示すように、従来のマグネトロンスパッタ電極121aでは、ステンレス製のヨーク121a1と、ヨーク121a1の上に設けられた磁石121a2,121a3,121a4とから構成されていた。磁石121a2は、ヨークの中央に、S極を上に向けた状態で設けられていた。磁石121a3は、磁石121a2の両端に、S極を上に向けた状態で設けられていた。磁石121a4は、磁石121a2と磁石121a3を取り囲んで、N極を上に向けた状態で設けられていた。マグネトロンスパッタ電極121bも、マグネトロンスパッタ電極121aと同様の構成であった。

【0008】

図16,図17に示したような、従来のマグネトロンスパッタ電極を用いた場合、体積比にして10%〜20%程度しかターゲットの利用を行うことができず、エロージョン領域を拡大することが求められていた。

【0009】

エロージョン領域を拡大する技術としては、様々な技術が提案されている。例えば特許文献2に記載の技術では、ターゲットの裏に配置する磁石の配置を工夫することで、エロージョン領域を拡大させていた。この特許文献2に記載の技術を特許文献1に記載の技術に適用することで、特許文献1に記載の技術においても、エロージョン領域を拡大することができる。

【0010】

【特許文献1】特開2001―234338号公報(第2,10,11頁、図1、図2)

【特許文献2】特許第3473954号公報(第6−9頁、第1−4図,第13−14図)

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、図15に示した特許文献1に記載の技術では、反応プロセスゾーン160に導入した反応性ガスの一部が、成膜プロセスゾーン120に拡散するという現象が起こっていた。このとき、反応プロセスゾーン160に導入した反応性ガスの一部は、成膜プロセスゾーン120の中でも、排気口に遠い側から成膜プロセスゾーン120に流入する。

【0012】

このように成膜プロセスゾーン120へ外部から反応性ガスが流入すると、反応性ガスが流入してくる領域において異常放電が発生しやすくなり、安定した成膜の障害となるという問題点があった。特に、特許文献2に記載の技術を特許文献1に記載の技術に適用して薄膜の形成を行う場合には、マグネトロンスパッタ電極121a,121bを構成する磁石の配置が複雑となるため、ターゲット(マグネトロンスパッタ電極)の面積が大きくなる。また、実用上、磁場が弱くなるということも起きていた。このようにターゲット(マグネトロンスパッタ電極)の面積が大きくなったり、磁場が弱くなったりすると、反応性ガスと不活性ガスの比率が不均一(斑)であることが要因であると考えられる異常放電が発生しやすくなるという問題があった。

【0013】

以上の問題点に鑑みて、本発明の目的は、異常放電の少ないスパッタ装置及び薄膜形成方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために請求項1に記載のスパッタ装置は、真空槽内に配置される基体に薄膜を形成するスパッタ装置において、前記基体を保持するために前記真空槽内に回転可能に設置された基体ホルダと、該基板ホルダに面した位置にスパッタを行うための成膜プロセスゾーンを区画するために設けられた区画壁と、前記成膜プロセスゾーンに前記基体ホルダと対向して設けられたスパッタ電極と、前記成膜プロセスゾーンに少なくとも反応性ガスを含むスパッタガスを導入するためのスパッタガス導入管と、前記スパッタガス導入管から導入する前記反応性ガスの流量を調整するガス流量調整手段と、前記真空槽内を排気するために前記真空槽に設けられた排気口と、を備え、前記スパッタガス導入管は、前記成膜プロセスゾーンの中で、前記排気口から近い位置に設けられた第1のスパッタガス導入管と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管を有して構成され、前記ガス流量調整手段は、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める前記反応性ガスの流量の割合と、前記第2のスパッタガス導入管から導入するスパッタガス全体に占める前記反応性ガスの流量の割合とを独立に調整可能に構成されていることを特徴とすることを特徴とする。

【0015】

このように構成されているため、排気口から近い位置に設けられたスパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合と、排気口から遠い位置に設けられたスパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合とを独立に制御することで、排気口から近い位置に設けられたスパッタガス導入管近傍に導入される反応性ガスの割合と、排気口から遠い位置に設けられたスパッタガス導入管近傍に導入される反応性ガスの割合を調整することが可能となる。

【0016】

このとき、請求項2に記載のスパッタ装置のように、前記スパッタガス導入管には、少なくとも前記反応性ガスを貯留したガスボンベが接続され、前記ガス流量調整手段は、前記ガスボンベから前記第1のスパッタガス導入管と前記第2のスパッタガス導入管それぞれに導入する前記反応性ガスの導入量を独立に調整可能に構成されていると好適である。

【0017】

このように、第1のスパッタガス導入管と第2のスパッタガス導入管それぞれに導入する反応性ガスの導入量を独立に調整可能に構成することで、スパッタガス導入管近傍に導入するスパッタガス全体に占める反応性ガスの流量の割合を、導入する反応性ガスの流量を調整することによって調整することが可能となる。

【0018】

また、請求項1又は請求項2に記載のスパッタ装置において、請求項3に記載のスパッタ装置のように、前記ガス流量調整手段は、前記第1のスパッタガス導入管と前記第2のスパッタガス導入管それぞれに対応して設けられたマスフローメータ及びコントロールバルブを備えて構成されていると好適である。

【0019】

上記課題を解決するために請求項4に記載の薄膜形成方法は、真空槽に設けられた排気口からの排気と、前記真空槽内に設けられた区画壁で区画された成膜プロセスゾーンへの少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲットに対するスパッタによって薄膜を形成する薄膜形成方法において、前記成膜プロセスゾーンへのスパッタガスの導入は、前記排気口から近い位置に設けられた第1のスパッタガス導入管からのスパッタガスの導入と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管からのスパッタガスの導入とで行うとともに、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を前記第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くして行うことを特徴とする。

【0020】

上記課題を解決するために請求項5に記載の薄膜形成方法は、真空槽に設けられた排気口からの排気と、前記真空槽内に設けられた区画壁で区画された成膜プロセスゾーンへの少なくとも反応性ガスを含むスパッタガスの導入とを行いながらターゲットに対するスパッタによって中間薄膜を形成する中間薄膜形成工程と、前記真空槽内に設けられた反応プロセスゾーンへの反応性ガスの導入を行いながら、前記中間薄膜形成工程で形成した中間薄膜に対して前記反応性ガスのプラズマを用いた処理を前記反応プロセスゾーンにおいて行う最終薄膜形成工程と、を行うことで薄膜を形成する薄膜形成方法において、前記成膜プロセスゾーンへのスパッタガスの導入は、前記排気口から近い位置に設けられた第1のスパッタガス導入管からのスパッタガスの導入と、前記排気口から遠い位置に設けられた第2のスパッタガス導入管からのスパッタガスの導入とで行うとともに、前記第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を前記第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くして行うことを特徴とする。

【0021】

このように、第1のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合を第2のスパッタガス導入管から導入するスパッタガス全体に占める反応性ガスの流量の割合よりも多くすることで、第1のスパッタガス導入管の近傍へ導入するガス全体に占める反応性ガスの割合を、第2のスパッタガス導入管の近傍へ導入するガス全体に占める反応性ガスの割合よりも多くすることが可能となる。

【0022】

このとき、請求項4又は請求項5に記載の薄膜形成方法において、請求項6に記載の薄膜形成方法のように、前記ターゲットを保持するマグネトロンスパッタ電極に80kHz以上120kHz以下の周波数で電力を供給して前記ターゲットに対するスパッタを行うと好適である。

【0023】

このようにマグネトロンスパッタ電極に80kHz以上120kHz以下の周波数で電力を供給することで、ターゲット近傍における異常放電の発生を抑制することが可能となる。

【発明の効果】

【0024】

本発明のスパッタ装置及び薄膜形成方法によれば、成膜プロセスゾーンへの反応性ガスの導入量を最適化することが可能となり、異常放電の発生を抑えて安定した成膜を行うことが可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の一実施形態を図面に基づいて説明する。なお、以下に説明する部材,配置等は本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0026】

図1,図2は、本実施形態のスパッタ装置を説明する説明図である。図1は理解の容易のために一部断面をとったスパッタ装置の上面の説明図、図2は図1の線A−B−Cに沿って一部断面をとった側面の説明図である。図3は、マグネトロンスパッタ電極の構造を説明する説明図である。図4は、図3の線D−D断面の端面図である。図5は、図3のE−E断面の端面図である。図6は、図4の部分拡大図である。図7は、図5の部分拡大図である。図8は、スパッタガス導入管の配置を示す説明図である。図9は、プラズマ発生手段を説明する要部説明図である。図10は、図9のF−F断面図である。図11は、成膜位置と膜厚の関係を示す実験結果である。

【0027】

本実施形態のスパッタ装置1では、スパッタを行うことで目的の膜厚よりもかなり薄い薄膜を作成することと、その薄い薄膜をプラズマ処理により反応させることを繰り返して、目的の膜厚の薄膜を基板上に形成できる。本実施形態では、スパッタとプラズマ処理によって平均0.01〜1.5nmの膜厚の薄膜を形成する工程を繰り返すことで、目的とする数nm〜数百nm程度の膜厚の薄膜を形成する。

【0028】

図1,図2に示すように、本実施形態のスパッタ装置1は、扉収容容器9と、基板搬入容器10と、真空槽11と、扉5,6と、基板ホルダ13と、モータ17と、仕切壁12,14,16と、マグネトロンスパッタ電極21a,21b,41a,41bと、ガス導入ノズル2a,2b,4a,4bと、プラズマを発生するためのプラズマ発生装置80を主要な構成要素としている。

【0029】

真空槽11は、公知のスパッタ装置で通常用いられるようなステンレス製で、中空の多角柱形状をしている。真空槽11は、薄膜を形成させるための空間を形成している。真空槽11の形状は中空の円柱状であってもよい。真空槽11は、扉収容容器9を介して基板搬入容器10と接続されている。真空槽11には開口11hが設けられており、真空槽11内部の空間である膜形成室11Aと、扉収容容器9内部の空間が開口11hを介して連通している。扉収容容器9内部の空間と基板搬入容器10内部の空間も連通している。

【0030】

扉収容容器9の内部の空間である扉収容室9Aには、扉5が収容されている。扉5は、扉収容容器9内を上下にスライドする。扉5がスライドすることで、膜形成室11Aと扉収容室9Aが遮断又は連通する。扉5が開いて膜形成室11Aと扉収容室9Aが連通すると、膜形成室11Aと基板搬入容器10内部の空間であるロードロック室10Aが、扉収容室9Aを介して連通する。基板搬入容器10には、基板搬入容器10の内外を仕切る扉6が設けられている。

【0031】

基板ホルダ13は、本発明の基体ホルダに相当するものであり、真空槽11内で基体を保持すためのものである。基体は薄膜を形成する対象物である。基体としては、板状や、レンズ状に加工されたガラスなどが用いられる。本実施形態では板状の基体としてガラス製の基板(不図示)を用いている。基板ホルダ13は、真空槽11内の略中央に配置されている。本実施形態の基板ホルダ13の形状は全体として多角柱状である。基体ホルダとしては、本実施形態のように多角柱状のものではなく、円筒状や、円錐状であってもよい。

【0032】

本実施形態の基板ホルダ13は、ステンレススチール製の枠体13aと、その枠体13aの外面にボルトで固定されたステンレススチール製の複数枚のホルダ板13bとで構成されている。枠体13aは、多角柱の各辺を形成するように溶接やボルトによって組まれている。ホルダ板13bには、基板を取り付けるための凹部が列をなして形成されている。ホルダ板13bの凹部にボルトや、板ばねや、固定冶具などを用いて基板を固定した状態で、ホルダ板13bを枠体13aに固定することで、基板が基板ホルダ13に保持される。

【0033】

複数枚のホルダ板13bを枠体13aに固定することで、基板ホルダ13の外周面には、多数の基板が、基板ホルダ13の中心軸線Z(図2参照)に沿った方向に所定間隔を保ちながら整列された状態で保持される。本実施形態では、基板の薄膜を形成させる面(以下「膜形成面」という)が、基板ホルダ13の中心軸線Zと垂直な方向を向くように、基板が基板ホルダ13に保持されている。

【0034】

基板ホルダ13は、真空槽11に軸支された回転駆動軸17aで下方から支持されるとともに、真空槽11に軸支された回転支持軸17bで上方から回転可能に支持されている。モータ17からの回転駆動力が、回転駆動軸17aを介して基板ホルダ13へ伝達され、基板ホルダ13は、真空槽11内の真空状態を維持した状態で、中心軸線Zを中心に回転駆動される。このとき回転支持軸17bも回転する。基板ホルダ13は、中心軸線Z(図2参照)が真空槽11の上下方向になるように真空槽11内に配設される。モータ17を駆動させることで基板ホルダ13が回転し、基板ホルダ13に保持された各基板は、中心軸線Zを公転軸として公転する。

【0035】

回転駆動軸17aと基板ホルダ13、回転支持軸17bと基板ホルダ13との接触部には、フッ素樹脂(テフロン(登録商標))等の絶縁体からなる絶縁部材18a,18bが被覆されている。これにより、基板ホルダ13は、真空槽11から電気的に絶縁され、電位的にフローティングされた状態となっている。このように、基板ホルダ13がフローティングされた状態に構成されることで、基板における異常放電を抑制している。

【0036】

また、基板ホルダ13は、真空槽11内の空間と基板搬入容器10内の空間の間を移動できるように構成されている。本実施形態では、扉収容容器9,基板搬入容器10,真空槽11の底面にレール(不図示)が設置されていて、基板ホルダ13は、このレールに導かれて移動する。成膜前に基板を基板ホルダ13に取り付けるときや、成膜後に基板ホルダ13から基板を取り外すときには、基板ホルダ13は、基板搬入容器10内の略中央の位置に移動させられ、成膜中は真空槽11内の略中央の位置で、回転駆動軸17aと回転支持軸17bで挟持された状態で固定される。

【0037】

真空槽11の側壁には、開口11a,11b,11cが形成され、この開口11a,11b,11cの端部に仕切壁12,14,16が溶接又はボルトで固定されている。仕切壁12,14を、後述の電極設置板22,42に固定してもよい。仕切壁12,14,16は、真空槽11の側壁面から基板ホルダ13へ向けて立設する部材である。本実施形態における仕切壁12,14,16は、本発明の区画壁に相当するものであり、真空槽11と同じステンレス製の部材である。

【0038】

仕切壁12,14,16は、真空槽11の側壁面から基板ホルダ13へ向けて、四方を囲んだ状態で設けられている。これにより、スパッタを行うための第1の成膜プロセスゾーン20が、仕切壁12と、基板ホルダ13の外周面に囲繞されて形成されている。また、スパッタを行うための第2の成膜プロセスゾーン40が、仕切壁14と、基板ホルダ13の外周面に囲繞されて形成されている。また、プラズマを発生させて基板上の薄膜に対してプラズマ処理を行うための反応プロセスゾーン60が、仕切壁16と、基板ホルダ13の外周面に囲繞されて形成されている。

【0039】

このとき、反応プロセスゾーン60は、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40とは異なる領域に形成されている。本実施形態では、第1の成膜プロセスゾーン20と第2の成膜プロセスゾーン40が基板ホルダ13を挟んで対向する位置に形成されるように、仕切壁12,14が設けられている。そして、第1の成膜プロセスゾーン20が形成された位置から基板ホルダの回転軸を中心に円周上に約90度回転した位置に、反応プロセスゾーン60が形成されるように、仕切壁16が設けられている。

【0040】

真空槽11の開口11aに対応する位置や、開口11bに対応する位置、すなわち第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40には、基板ホルダ13の外周面に対向して、後述のマグネトロンスパッタ電極21a,21b,41a,41bが設けられている。真空槽11の開口11cに対応する位置には、反応プロセスゾーン60を介して基板ホルダ13の外周面を臨むように、後述のプラズマ発生装置80が設けられている。

【0041】

さらに、真空槽11の側壁には、開口11aと開口11cの間の位置に開口11dが形成され、開口11bと開口11cの間の位置に開口11eが形成されている。真空槽1には、この開口11d,開口11eを介して真空ポンプ51,52が接続されている。開口11d,開口11eは、本発明の排気口に相当するものであり、真空ポンプ51,52を作動させることで、開口11d,開口11eを介して真空槽11の内部を排気して、真空槽11の内部を真空状態に保つことができる。真空ポンプ51と開口11dの間にはバルブV1が設けられている。

【0042】

モータ17によって基板ホルダ13が回転させられると、基板ホルダ13の外周面に保持された基板が公転して、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に面した位置と、反応プロセスゾーン60(プラズマ発生装置80)に面した位置との間を繰り返し移動することになる。

【0043】

(マグネトロンスパッタ電極)

第1の成膜プロセスゾーン20には、基板ホルダ13の外周面に対向するように、本発明のスパッタ電極に相当するマグネトロンスパッタ電極21a,21bが配置されている。マグネトロンスパッタ電極21a,21bは、真空槽11の開口11aを塞ぐように設けられた電極設置板22に、不図示の絶縁部材を介して固定されている。

【0044】

マグネトロンスパッタ電極21a,21bは、トランス24を介して、交流電源23に接続され、交番電界が印加可能に構成されている。本実施形態の交流電源23は、1k〜120kHzの交番電界を印加するものであり、マグネトロンスパッタ電極21a,21bには、1k〜120kHzの周波数で電力が供給される。異常放電の発生を抑制するために、交流電源23からのマグネトロンスパッタ電極21a,21bに対する電力の供給は、80kHz以上120kHz以下の周波数で行うのが好ましい。マグネトロンスパッタ電極21a,21bには、ターゲット29a,29bが保持される。ターゲット29a,29bの形状は平板状であり、ターゲット29a,29bの基板ホルダ13の外周面と対向する面が、基板ホルダ13の中心軸線Zと垂直な方向を向くように保持される。

【0045】

第2の成膜プロセスゾーン40には、基板ホルダ13の外周面に対向するように、本発明のスパッタ電極に相当するマグネトロンスパッタ電極41a,41bが配置されている。マグネトロンスパッタ電極41a,41bは、真空槽11の開口11bを塞ぐように設けられた電極設置板42に、不図示の絶縁部材を介して固定されている。マグネトロンスパッタ電極41a,41bは、トランス44を介して、交流電源43に接続され、交番電界が印加可能に構成されている。

【0046】

本実施形態の交流電源43は、1k〜120kHzの交番電界を印加するものであり、マグネトロンスパッタ電極41a,41bには、1k〜120kHzの周波数で電力が供給される。異常放電の発生を抑制するために、交流電源43からのマグネトロンスパッタ電極41a,41bに対する電力の供給は80kHz以上120kHz以下の周波数で行うのが好ましい。マグネトロンスパッタ電極41a,41bには、ターゲット49a,49bが保持される。ターゲット49a,49bの形状は平板状であり、ターゲット49a,49bの基板ホルダ13の外周面と対向する面が、基板ホルダ13の中心軸線Zと垂直な方向を向くように保持される。

【0047】

図3乃至図5にマグネトロンスパッタ電極21aの構造を示す。マグネトロンスパッタ電極21aは、バッキングプレート210と、ベース極片211と、中央円柱磁石212と、中央垂直磁石217と、中央水平磁石218と、第1の内側水平磁石213と、第2の内側水平磁石214と、第1の外側水平磁石215と、第1の外側垂直磁石216と、第2の外側水平磁石219と、第2の外側垂直磁石220と、内側リング極片221と、外側リング極片222と、中央棒状極片223とを主要な構成要素とする。

【0048】

各磁石212〜220の磁極の向きは、図6,図7に示した通りである。また、各磁石212〜22は、エポキシ系や、アクリル系の接着剤で接着された状態で、ベース極片211に載置されている。

【0049】

バッキングプレート210は銅で箱状に形成された部材である。ターゲット29aは、ボルトを用いてバッキングプレート210に固定される。

ベース極片211は、鉄又はニッケルのような磁気透過性材料で板状に形成されている。ベース極片211は、バッキングプレート210に収容されている。

【0050】

中央垂直磁石217は、長尺の矩形体形状を備え、ベース極片211の中央に、ベース極片211の長手方向と中央垂直磁石217の長手方向が一致した状態で設けられている。

中央水平磁石218は、長尺の矩形体形状を備え、中央垂直磁石217の両脇に一対、中央垂直磁石217に沿って設けられている。

中央垂直磁石217と中央水平磁石218の間には、中央棒状極片223が設けられ、中央垂直磁石217と中央水平磁石218との間を隔てている。

【0051】

第2の外側水平磁石219は、長尺の矩形体形状を備え、中央垂直磁石217に対して中央水平磁石218のさらに外側に一対設けられている。中央水平磁石218と、第2の外側水平磁石219との間隔は比較的広くとられている。

第2の外側垂直磁石220は、長尺の矩形体形状を備え、中央垂直磁石217に対して第2の外側水平磁石219のさらに外側に一対設けられている。

【0052】

中央円柱磁石212は、円柱形状を備え、中央垂直磁石217の長手方向の延長線上で、中央垂直磁石217,中央水平磁石218の長手方向の両端部近傍に一対設けられている。

第1の内側水平磁石213は、中央垂直磁石217,中央水平磁石218と干渉しない位置で、一対の中央円柱磁石212それぞれの周囲に、円周状に6つずつ設けられている。

【0053】

中央円柱磁石212と第1の内側水平磁石213との間には、内側リング極片221が設けられ、中央円柱磁石212と第1の内側水平磁石213との間を隔てている。また、内側リング極片221は、中央円柱磁石212と、中央垂直磁石217,中央水平磁石218との間にも載置され、中央円柱磁石212と中央垂直磁石217,中央水平磁石218との間を隔てている。

【0054】

第2の内側水平磁石214は、中央円柱磁石212に対して第1の内側水平磁石213のさらに外側に、第1の内側水平磁石213それぞれに対応して6つずつ設けられている。第1の内側水平磁石213と第2の内側水平磁石214とは、エポキシ系や、アクリル系の接着剤で接着されている。

【0055】

外側水平磁石215は、中央円柱磁石212に対して第2の内側水平磁石214のさらに外側に、一対の中央円柱磁石212それぞれに対して半円状に9つずつ設けられている。第2の内側水平磁石214と、外側水平磁石215との間隔は比較的広くとられている。

【0056】

第1の外側垂直磁石216は、中央円柱磁石212に対して外側水平磁石215のさらに外側に、一対の中央円柱磁石212それぞれに対して半円状に9つずつ設けられている。

第2の外側水平磁石219と第2の外側垂直磁石220との間、及び外側水平磁石215と第1の外側垂直磁石216との間には、外側リング極片222が設けられ、第2の外側水平磁石219と第2の外側垂直磁石220との間、及び外側水平磁石215と第1の外側垂直磁石216との間を隔てている。

【0057】

ベース極片211には磁界調整凹部211a,211bが形成されている。

磁界調整凹部211aは、第1の内側水平磁石213の下方領域の一部、中央水平磁石218の下方領域の一部から、第2の内側水平磁石214の下方を経て、第2の内側水平磁石214と第1の外側水平磁石215との間にかけて形成されている。

【0058】

磁界調整凹部211bは、外側水平磁石215の下方領域の一部、第2の外側水平磁石219の下方領域の一部から、第2の内側水平磁石214と第1の外側水平磁石215との間にかけて形成されている。

【0059】

以上、図3乃至図5を用いて、マグネトロンスパッタ電極21aの構造を説明したが、マグネトロンスパッタ電極21b,マグネトロンスパッタ電極41a,マグネトロンスパッタ電極41bの構造も、マグネトロンスパッタ電極21aと同様である。

【0060】

(成膜プロセスゾーンへのガスの導入手段)

第1の成膜プロセスゾーン20には、不活性ガス(例えばアルゴンガス,ヘリウムガス,ネオンガス,クリプトンガス,キセノンガス)を貯留する不活性ガスボンベ26a,26bと、反応性ガス(例えば酸素ガス,窒素ガス,弗素ガス,オゾンガス等)を貯留する反応性ガスボンベ28a,28bからの配管が導かれていている。

【0061】

第2の成膜プロセスゾーン40には、不活性ガス(例えばアルゴンガス,ヘリウムガス,ネオンガス,クリプトンガス,キセノンガス)を貯留する不活性ガスボンベ46a,46bと、反応性ガス(例えば酸素ガス,窒素ガス,弗素ガス,オゾンガス等)を貯留する反応性ガスボンベ48a,48bからの配管が導かれていている。

【0062】

不活性ガスボンベ26a,26b,46a,46bや、反応性ガスボンベ28a,28b,48a,48bは、本発明のガスボンベに相当するものである。

【0063】

図1,図2に示すように、第1の成膜プロセスゾーン20にはガス導入ノズル2a,ガス導入ノズル2bが、第2の成膜プロセスゾーン40にはガス導入ノズル4a,ガス導入ノズル4bが設けられている。

ガス導入ノズル2a,2b,4a,4bは、それぞれ本発明のスパッタガス導入管に相当するものであり、ガス導入ノズル2a,4aがそれぞれ本発明の第1のスパッタガス導入管に相当し、ガス導入ノズル2b,4bがそれぞれ本発明の第2のスパッタガス導入管に相当する。

【0064】

ガス導入ノズル2a,2b,4a,4bは、ターゲット29a,29b,49a,49bと同程度の長さを備えた長尺の円筒部材である。ガス導入ノズル2a,2bは仕切壁12に固定され、ガス導入ノズル4a,4bは仕切壁14に固定されている。ガス導入ノズル2a,2b,4a,4bは、例えばステンレススチールで形成されている。

【0065】

図8は、ターゲット29a,29bの正面(基板ホルダ13に対向する面)をみたときの、ガス導入ノズル2a,2bとターゲット29a,29bの配置を説明するものである。ガス導入ノズル4a,4bとターゲット49a,49bも、ガス導入ノズル2a,2b、ターゲット29a,29bと同様に配置される。

【0066】

ガス導入ノズル2a,2bは、ターゲット29a,29bをガス導入ノズル2aとガス導入ノズル2bとで両側から囲むように配置されている。すなわち、基板ホルダ13に対向して、基板ホルダ13の回転方向にガス導入ノズル2a、ターゲット29a、ターゲット29b、ガス導入ノズル2bの順に並んで配置されている。このため、本実施形態では、ガス導入ノズル2bは、ガス導入ノズル2aに比べて、排気口としての開口11dから遠い位置に配置されている。

【0067】

ガス導入ノズル4a,4bは、ターゲット49a,49bをガス導入ノズル4aとガス導入ノズル4bとで両側から囲むように配置されている。すなわち、基板ホルダ13に対向して、基板ホルダ13の回転方向にガス導入ノズル4b、ターゲット49b、ターゲット49a、ガス導入ノズル4aの順に並んで配置されている。このため、本実施形態では、ガス導入ノズル4bは、ガス導入ノズル4aに比べて、排気口としての開口11eから遠い位置に配置されている。

【0068】

ガス導入ノズル2aには、マスフローコントローラ25a,27aを介して、不活性ガスボンベ26a,反応性ガスボンベ28aからの配管が接続されている。ガス導入ノズル2bには、マスフローコントローラ25b,27bを介して、不活性ガスボンベ26b,反応性ガスボンベ28bからの配管が接続されている。

【0069】

ガス導入ノズル4aには、マスフローコントローラ45a,47aを介して、不活性ガスボンベ46a,反応性ガスボンベ48aからの配管が接続されている。ガス導入ノズル4bには、マスフローコントローラ45b,47bを介して、不活性ガスボンベ46b,反応性ガスボンベ48bからの配管が接続されている。配管は、マスフローコントローラ25a,25b,45a,47a,27a,27b,47a,47aの先で合流し、ガス導入ノズル2a,2b,4a,4bには、不活性ガスと反応性ガスの混合ガスが導かれる。

【0070】

不活性ガスボンベ26a,26b,46a,46bから供給されたガスは、その流量がマスフローコントローラ25a,25b,45a,45bで規制されて、ガス導入ノズル2a,2b,4aへ通じる配管へ導かれる。反応性ガスボンベ28a,28b,48a,48bから供給されたガスは、その流量がマスフローコントローラ27a,27b,47a,47aで規制されて、ガス導入ノズル2a,2b,4aへ通じる配管へ導かれる。

【0071】

ガス導入ノズル2a,2b,4a,4bには、複数のガス噴射口が形成されていて、不活性ガスボンベ26a,26b,46a,46b、反応性ガスボンベ28a,28b,48a,48bから供給されたガスがガス噴射口から第1の成膜プロセスゾーン20、第2の成膜プロセスゾーン40に導入される。

【0072】

不活性ガスボンベ26a,26b,46a,46bからの不活性ガスの流量や、反応性ガスボンベ28a,28b,48a,48bからの反応性ガスの流量は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47bによって、ガスの種類毎に調整可能な構成となっている。本実施形態では、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで規制し、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで規制し、ガス導入ノズル4aから導入するガスの流量をマスフローコントローラ45a,47aで規制し、ガス導入ノズル4bから導入するガスの流量をマスフローコントローラ45b,47bで規制し、これらによって、ガスの種類毎の流量を独立に調整可能としている。

【0073】

マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47bは、本発明のガス流量調整手段に相当するものであり、ガスの流量を電気的に計測するマスフローメータと、コントロールバルブ及び制御装置により構成され、ガスの流量調整を自動的に行う公知のものである。

【0074】

本実施形態では、不活性ガスボンベ26a,26b,46a,46b、反応性ガスボンベ28a,28b,48a,48bそれぞれに対応してマスフローメータとコントロールバルブが個々に設けられ、共通の制御装置を用いて、各コントロールバルブの開閉を独立に制御している。これにより、各ガスボンベから導入するガスの導入量を独立に制御可能としている。

【0075】

なお、本実施形態では、ガス導入ノズル2a,2b,4a,4bそれぞれを、不活性ガスを導入するためのガス導入ノズルと、反応性ガスを導入するためのガス導入ノズルとに分割して構成し、ガス導入ノズル2a,2b,4a,4bと同様の位置に、不活性ガスを導入するためのガス導入ノズルと、反応性ガスを導入するためのガス導入ノズルを並列に配置してもよい。

【0076】

この場合、不活性ガスを導入するためのガス導入ノズルには、マスフローコントローラ25a,25b,45a,45bを介して、不活性ガスボンベ26a,26b,46a,46bを接続し、反応性ガスを導入するためのガス導入ノズルには、マスフローコントローラ27a,27b,47a,47bを介して、反応性ガスボンベ28a,28b,48a,48bを接続する。

【0077】

(プラズマ発生手段)

プラズマ発生手段としてのプラズマ発生装置80は、反応プロセスゾーン60に供給される不活性ガスと、反応性ガスをプラズマ状態にするためのものである。反応プロセスゾーン60には、不活性ガスを貯留する不活性ガスボンベ66と、反応性ガスを貯留する反応性ガスボンベ68からの配管が導かれていて、反応プロセスゾーン60に不活性ガスと反応性ガスを供給可能な構成となっている。不活性ガスボンベ66からの不活性ガスの流量や、反応性ガスボンベ68からの反応性ガスの流量は、マスフローコントローラ65,67によって調整される。

【0078】

図1,図2,図9及び図10を用いて、本実施形態のプラズマ発生装置80を説明する。

本実施形態のプラズマ発生装置80は、蓋体としてのケース体81と、本発明の誘電体壁としての誘電体板83と、固定枠84と、アンテナ85a,85bと、固定具88と、減圧手段としての配管51a,真空ポンプ51を有して構成されている。

【0079】

誘電体板83は、真空槽11の壁面に形成された開口11cを塞ぐ形状を備えている。誘電体板83は、板状の誘電体で形成されているものであり、本実施形態では石英で形成されている。なお、誘電体板83は、石英ではなくAl2O3等のセラミックス材料で形成されたものでもよい。

【0080】

固定枠84は、真空槽11に誘電体板83を固定するために用いられるもので、ロの字形状を備えた枠体である。固定枠84と真空槽11がボルト(不図示)で連結されることで、固定枠84と真空槽11の間に誘電体板83が挟持され、これにより誘電体板83が真空槽11の開口11cを塞いだ状態で固定されている。すなわち、誘電体板83は、開口11cを介して膜形成室11Aに臨んで設けられている。

【0081】

ケース体81は、板状の蓋板81aと、蓋板81aの周縁から立設するように延出する立設部81bと、立設部81bからさらに外側へ延出するフランジ部81cを備えて形成されたステンレススチール製の部材である。ケース体81は、ケース体81の蓋板81a,立設部81bと誘電体板83で囲まれる空間を形成する状態で、真空槽11の外側壁にボルト(不図示)で固定されている。ケース体81と誘電体板83の間の空間は、アンテナ85a,85bを収容するためのアンテナ収容室80Aとなっている。

【0082】

すなわち、アンテナ収容室80Aと膜形成室11Aとは、誘電体板83で仕切られた状態で独立した空間を形成している。また、アンテナ収容室80Aと真空槽11の外部は、ケース体81で仕切られた状態で独立の空間を形成している。本実施形態では、このように独立の空間として形成されたアンテナ収容室80Aの中に、アンテナ85a,85bが設置されている。なお、アンテナ収容室80Aと膜形成室11A、アンテナ収容室80Aと真空槽11外部との間は、Oリングで気密が保たれている。

【0083】

アンテナ収容室80Aの内部を排気して真空状態にするために、ケース体81に設けられた排気口に排気用の配管51aが接続されている。配管51aには、真空ポンプ51が接続されている。配管51aには、真空ポンプ51からアンテナ収容室80Aの内部に連通する位置にバルブV2が設けられている。また、上述のように真空ポンプ51と開口11dの間にはバルブV1が設けられている。

【0084】

したがって、バルブV1,V2の開閉により、膜形成室11Aとアンテナ収容室80Aを独立に排気することが可能である。なお、ロードロック室10Aにも排気用の配管が導かれていて、当該配管にバルブを設け、ロードロック室10Aも真空ポンプ51によって独立に排気できる構成になっている。膜形成室11A,ロードロック室10A,アンテナ収容室80Aの圧力は、真空計(不図示)で測定される。

【0085】

本実施形態では、スパッタ装置1が制御装置(不図示)を備えている。この制御装置には、真空計の出力が入力される。制御装置は、入力された真空計の測定値に基づいて、真空ポンプ51による排気を制御して、膜形成室11Aやアンテナ収容室80A等の真空度を調整する機能を備える。本実施形態では、制御装置がバルブV1,V2の開閉を制御することで、膜形成室11Aとアンテナ収容室80Aを同時に、又は独立して排気できる。

【0086】

アンテナ85aとアンテナ85bは、高周波電源89から電力の供給を受けて、膜形成室11A(反応プロセスゾーン60)に誘導電界を発生させ、プラズマを発生させるためのものである。本実施形態のアンテナ85a,85bは、銅で形成された円管状の本体部と、本体部の表面を被覆する銀で形成された被覆層を備えている。アンテナ85a,85bのインピーダンスを低下するためには、電気抵抗の低い材料でアンテナ85a,85bを形成するのが好ましい。

【0087】

そこで、本実施形態では、高周波の電流がアンテナの表面に集中するという特性を利用して、アンテナ85a,85bの本体部を安価で加工が容易な、しかも電気抵抗も低い銅で円管状に形成し、アンテナ85a,85bの表面を銅よりも電気抵抗の低い銀で被覆している。このように構成することで、高周波に対するアンテナ85a,85bのインピーダンスを低減して、アンテナ85a,85bに電流を効率よく流して、プラズマを発生させる効率を高めている。

【0088】

アンテナ85a,85bは、それぞれ平面上で渦を成した形状を備える。アンテナ85a,85bは、アンテナ収容室80Aの中に、渦を成す面が反応プロセスゾーン60を向いた状態で誘電体板83に隣接して設置される。言い換えれば、アンテナ85a,85bは、アンテナ85a,85bの渦を成す面が板状の誘電体板83の板面に対向した状態で、アンテナ85a,85bの渦の中心軸線と垂直な方向で上下に隣り合って設置されている。したがって、モータ17を作動させて、基板ホルダ13を中心軸線Z周りに回転させると、基板ホルダ13の外周に保持された基板は、基板の膜形成面がアンテナ85a,85bの渦を成す面と対向するように、上下に並んだアンテナ85a,85bに対して横方向に搬送される。

【0089】

アンテナ85aとアンテナ85bは、高周波電源89に対して並列に接続されている。また、アンテナ85a,85bは、マッチング回路を収容するマッチングボックス87を介して高周波電源89に接続されている。マッチングボックス87内には、図10に示すように、可変コンデンサ87a,87bが設けられている。

【0090】

渦状のアンテナ85a,85bは、導線部86a,86bを介してマッチングボックス87に接続されている。導線部86a,86bは、アンテナ85a,85bと同様の素材からなる。ケース体81には、導線部86a,86bを挿通するための挿通孔81dが形成されている。アンテナ収容室80A内のアンテナ85a,85bと、アンテナ収容室80A外側のマッチングボックス87,高周波電源89とは、挿通孔81dに挿通される導線部86aを介して接続される。導線部86a,86bと挿通孔81dとの間にはシール部材81eが設けられ、アンテナ収容室80Aの内外で気密が保たれる。

【0091】

固定具88は、アンテナ85a,85bをアンテナ収容室80Aに設置するためのものである。本実施形態の固定具88は、固定板88a,88bと、固定ボルト88c,88dで構成される。固定板88a,88bには、アンテナ85a,85bが嵌合されている。アンテナ85a,85bが嵌合された固定板88a,88bは、固定ボルト88c,88dでケース体81に取り付けられている。

【0092】

ケース体81には上下方向に複数のボルト穴が形成され、固定板88a,88bは、いずれかのボルト穴を用いてケース体81に取り付けられている。すなわち、使用されるボルト穴の位置によって、アンテナ85aとアンテナ85bの上下方向の間隔dが調整されている。なお、アンテナ85a,85bと固定板88a,88bとを絶縁するために、少なくとも、アンテナ85a,85bと固定板88a,88bとの接触面が絶縁材で形成されている。

【0093】

本実施形態では、導線部86a,86bの長さに余裕をもたせて、アンテナ85aとアンテナ85bとの間隔dを調整できるようになっている。このため、アンテナ85a,85bを固定具88によって固定する際に、アンテナ85aとアンテナ85bの上下方向の間隔dを調整することができる。

【0094】

(プラズマの発生)

次に、本実施形態のスパッタ装置1を用いて、反応プロセスゾーン60にプラズマを発生させる手順を説明する。

まず、真空ポンプ51を作動させて、膜形成室11Aと、アンテナ収容室80Aを減圧する。このとき、制御装置は配管51aに設けられたバルブV1,V2を開放し、膜形成室11Aと、アンテナ収容室80Aを同時に排気して、膜形成室11A及びアンテナ収容室80Aを真空状態にする。制御装置は、真空計の測定値を監視して、膜形成室11Aとアンテナ収容室80Aの圧力差が大きくならないように(例えば、104Pa以上の圧力差が生じないように)、バルブV1,V2の開閉を適宜制御する。

【0095】

その後、制御装置は、膜形成室11Aが10−2Pa〜10Paになったところで一旦バルブV1を閉じる。アンテナ収容室80Aは、さらに10−3Pa以下にまで減圧される。つづいて、アンテナ収容室80A内部が10−3Pa以下になったところでバルブV2を閉じる。以降は、膜形成室11Aとアンテナ収容室80Aの圧力を監視して、適宜バルブV1,V2の開閉を行って、膜形成室11Aとアンテナ収容室80Aが適切な圧力になるように排気を行う。

【0096】

続いて、真空槽11の内部が10−2Pa〜10Paを保持した状態で、反応性ガスボンベ68からの反応性ガスを膜形成室11Aへ導入する。以降は、真空槽11の内部が10−2Pa〜10Paを維持するように、適宜バルブV1の調整等を行う。

【0097】

そして、膜形成室11Aとアンテナ収容室80Aの内部を上記所定の圧力に保持した状態で、高周波電源89からアンテナ85a,85bに13.56MHzの電圧を印加して、膜形成室11Aにプラズマを発生させる。このとき、アンテナ85aとアンテナ85bの上下方向の間隔dや、アンテナ85aの径Raや、アンテナ85bの径Rb等に応じた分布のプラズマが発生する。このようにして反応プロセスゾーン60にプラズマを発生させて、このプラズマによって、基板ホルダ13に保持された基板上の薄膜に対してプラズマ処理を行う。

【0098】

以上のように、本実施形態では、薄膜を形成または処理する空間を形成する真空槽11の内部をプラズマが発生する圧力に保持して、真空槽11の内部とは独立した空間を形成するアンテナ収容室80Aの内部を真空槽11の内部よりも低いプラズマが発生しにくい圧力に保持して、真空槽11内にプラズマを発生させている。このため、アンテナ収容室80Aにプラズマが発生することを抑制して、真空槽11の内部に効率的にプラズマを発生させることができる。

【0099】

本実施形態では、アンテナ収容室80Aと真空槽11の内部とは、誘電体板83で仕切られた状態で独立した空間とされ、アンテナ収容室80Aの内部にアンテナ85a,85bを設け、アンテナ収容室80Aを減圧した状態で真空槽11の内部にプラズマを発生させる構成となっている。このため、アンテナ85a,85bの酸化を抑制することができる。したがって、アンテナ85a,85bの長寿命化を図ることができる。また、アンテナ85a,85bが酸化することにより、プラズマが不安定化することを抑制することができる。

【0100】

また、本実施形態では、真空槽11の内部及びアンテナ収容室80Aの内部の圧力を監視して、真空槽11の内部と、アンテナ収容室80Aの内部で大きな圧力差が生じないように減圧を行い、真空槽11の内部を10−2Pa〜10Pa程度の真空に保持し、アンテナ収容室80Aを10−3Pa以下に保持して、真空槽11の内部にプラズマを発生させる構成にしている。そして、アンテナ収容室80Aと真空槽11の内部が誘電体板83で仕切られ、アンテナ収容室80Aと真空槽11外部がケース体81で仕切られている。このため、アンテナ収容室80Aと真空槽11の内部の圧力差を小さく保つことができるため、誘電体板83の厚みを薄く設計することができ、効率的にプラズマを発生させることが可能となるとともに、安価な誘電体板83を使用して低コスト化を図ることができる。

【0101】

また、本実施形態によれば、アンテナ85aとアンテナ85bの上下方向の間隔dを調整することで、基板ホルダ13に配置される基板に対するプラズマの分布を調整することができる。また、アンテナ85aの径Raや、アンテナ85bの径Rb、又はアンテナ85a,85bの太さ等を独立に変更することができるため、アンテナ85aの径Raや、アンテナ85bの径Rb又は太さ等を調整することでも、プラズマの分布を調整することができる。なお、本実施形態では、図10に示すように、アンテナ85aやアンテナ85bが大小の半円から構成される全体形状を備えているが、アンテナ85aやアンテナ85bの全体形状を、矩形などの形状に変更して、プラズマの分布を調整することも可能である。

【0102】

また、本実施形態では、横方向(基板ホルダ13の回転方向)に搬送される基板の搬送方向と交差する上下方向にアンテナ85aとアンテナ85bを並べて、アンテナ85a,85b両者の間隔dも調整することができるため、基板の搬送方向に交差する方向で広範囲にプラズマ処理を行う必要がある場合に、プラズマの密度分布を容易に調整することができる。例えば、本実施形態のようなカルーセル型のスパッタ装置1を用いてプラズマ処理を行う場合には、基板ホルダ13での基板の配置,スパッタ条件等により、基板ホルダの上方に位置する薄膜と、中間に位置する薄膜の膜厚に違いが生じている場合がある。このような場合でも、本実施形態のプラズマ発生装置80を用いれば、膜厚の違いに対応してプラズマの密度分布を適宜調整することができるという利点がある。

【0103】

(薄膜の形成手順)

以下に、上述のスパッタ装置1を用いて薄膜を製造する方法について、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)を積層させた薄膜を製造する場合を例として説明する。薄膜の形成は、成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程の順に行われる。

【0104】

成膜の準備を行う工程を説明する。

まず、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bに固定する。ターゲット29a,29bの材料としてケイ素(Si)を用いる。ターゲット49a,49bの材料としてニオブ(Nb)を用いる。扉5を閉じて、真空ポンプ51を作動させて排気を行い、膜形成室11Aを10−2Pa〜10Pa程度の真空状態にする。このとき、バルブV1,V2が開放され、プラズマ発生装置80のアンテナ収容室80Aも同時に排気される。

【0105】

そして、基板ホルダ13をロードロック室10Aの位置でロックしておいて、基板ホルダ13に基板を保持させる。続いて、扉6を閉じた状態で、真空ポンプ51を作動させてロードロック室10Aを排気して、10−2Pa〜10Pa程度の真空状態にする。その後、扉5を開いて、基板ホルダ13を膜形成室11Aへ移動させる。基板ホルダ13を膜形成室11Aへ移動させた後に、扉5を再び閉じる。

【0106】

酸化ケイ素の薄膜を形成する工程を説明する。

真空槽11の内部,アンテナ収容室80Aの内部を上述の所定の圧力に減圧した状態で、モータ17を作動させて、基板ホルダ13を回転させる。その後、真空槽11の内部,アンテナ収容室80Aの内部の圧力が安定した後に、成膜プロセスゾーン20の圧力を、1.0×10−1Pa〜1.3Paに調整する。

【0107】

次に、不活性ガスボンベ26a,26b,反応性ガスボンベ28a,28bから第1の成膜プロセスゾーン20に、スパッタ用の不活性ガス(本例ではアルゴンガス)と、反応性ガス(本例では酸素ガス)を導入する。本実施形態では、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで調整して、第1の成膜プロセスゾーン20でスパッタを行うための雰囲気を保持する。酸化ケイ素の薄膜を形成する工程の最中は、真空槽11の内部,アンテナ収容室80Aの内部の圧力が略一定に保たれるように、真空ポンプ51を作動させながらバルブV1,V2の開閉を制御している。

【0108】

次に、交流電源23からマグネトロンスパッタ電極21a,21bに周波数1〜120KHz、好ましくは80kHz以上120kHz以下の周波数の交流電圧を印加し、ターゲット29a,29bに、交番電界が掛かるようにする。これにより、ある時点においてはターゲット29aがカソード(マイナス極)となり、その時ターゲット29bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット29bがカソード(マイナス極)となり、ターゲット29aがアノード(プラス極)となる。このように一対のターゲット29a,29bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタを行う。

【0109】

スパッタを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ケイ素(SiOx(x≦2))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ケイ素(SiOx(x≦2))がスパッタされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット29a,29bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板の膜形成面に安定してケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))からなる薄膜が形成される。

【0110】

本実施形態では、第1の成膜プロセスゾーン20でスパッタを行う際に、異常放電の発生を抑制するために、ガス導入ノズル2aから導入するガスの流量をマスフローコントローラ25a,27aで、ガス導入ノズル2bから導入するガスの流量をマスフローコントローラ25b,27bで調整している。すなわち、排気口としての開口11dから比較的近い位置に配置されたガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、排気口としての開口11dから比較的遠い側に配置されたガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量比に差を設けている。

【0111】

本実施形態では、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。言い換えれば、ガス導入ノズル2bから導入するガス全体の流量に占める不活性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める不活性ガスの流量の割合よりも多くしている。

【0112】

例えば、ガス導入ノズル2aから導入する不活性ガスの流量と反応性ガスの流量の比を100:2〜100:10程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を2sccm〜50sccm程度)とする一方、ガス導入ノズル2bから導入する不活性ガスの流量と反応性ガスの流量の比を100:1〜100:5程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を1sccm〜25sccm程度)としている。

【0113】

本実施形態では、ガス導入ノズル2aの方がガス導入ノズル2bよりも、排気口としての開口11dに近い位置に設けられている。このため、開口11dから排気を行うと、開口11dに向かう気流が生じ、ガス導入ノズル2bの近傍に第1の成膜プロセスゾーン20以外に存在する反応性ガスが流入しやすくなる。特に本実施形態のスパッタ装置1では、反応プロセスゾーン60に多くの反応性ガスが導入されているため、基板ホルダ13の回転等の影響により、反応プロセスゾーン60に導入された反応性ガスの一部が、第1の成膜プロセスゾーン20に流入することがある。また、第1の成膜プロセスゾーン20に導入された反応性ガスの一部が第2の成膜プロセスゾーン40に流入したり、第2の成膜プロセスゾーン40に導入された反応性ガスの一部が第1の成膜プロセスゾーン20に流入したりすることがある。

【0114】

したがって、ガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量の比に差を設けない場合には、成膜プロセスゾーン20以外からガス導入ノズル2bの近傍に流入する反応ガスの分だけ、ガス導入ノズル2b近傍に供給されるガス全体に占める反応性ガスの割合が多くなってしまい、ガス導入ノズル2a近傍と、ガス導入ノズル2b近傍とで、不活性ガスと反応性ガスの比率が不均一になる。

【0115】

そこで、本実施形態では、第1の成膜プロセスゾーン20の外部からガス導入ノズル2bの近傍流入する反応性ガスを考慮して、上記のようにガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくすることで、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合に近くなるようにしている。

【0116】

このように、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合と、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が一致するようにすることで、反応性ガスと不活性ガスの比率の不均一(斑)に起因すると考えられる異常放電が発生を抑制している。

【0117】

30分間0.3nm/sの成膜速度で、ガス導入ノズル2aで導入する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bで導入する不活性ガス及び反応性ガスの流量に比に差を設けないでスパッタを行った場合、1回/minの頻度で以上放電が生じた。これに対して、本実施形態のスパッタ装置1を用いて上述の方法で成膜した場合には、本実施形態の方法で成膜を行った実験の結果、異常放電は確認されなかった。

【0118】

第1の成膜プロセスゾーン20においてスパッタを行うことにより、中間薄膜としての、ケイ素或いはケイ素不完全酸化物からなる第1中間薄膜を基板の膜形成面に形成する。このように、基板ホルダ13の回転にともなってマグネトロンスパッタ電極21a,21bに面する位置(すなわちターゲット29a,29bに面する位置)を通過する基板の膜形成面に第1中間薄膜を形成する。これにより、中間薄膜形成工程としての第1中間薄膜形成工程を行う。

【0119】

なお、ケイ素不完全酸化物は、酸化ケイ素SiO2の構成元素である酸素が欠乏した不完全な酸化ケイ素SiOx(x<2)のことである。

また、本実施形態では、第1の成膜プロセスゾーン20で形成する第1中間薄膜の組成を、第1の成膜プロセスゾーン20に導入する酸素ガスの流量を調整したり、基板ホルダ13の回転速度を制御したりすることで調整する。

【0120】

第1中間薄膜形成工程に引き続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転にともなって、マグネトロンスパッタ電極21a,21bに面する位置からプラズマ発生装置80に面する位置に基板を搬送する。反応プロセスゾーン60には、反応性ガスボンベ68から反応性ガスとして酸素ガスを導入するとともに、不活性ガスボンベ66から不活性ガスとしてアルゴンガスを導入している。また、アンテナ85a,85bには13.56MHzの高周波電圧を印加して、プラズマ発生装置80によって反応プロセスゾーン60にプラズマを発生させている。反応プロセスゾーン60の圧力は、0.7×10−1〜1.0Paに維持する。また、少なくとも反応プロセスゾーン60にプラズマを発生させている際中は、アンテナ収容室80Aの内部の圧力は、10−3Pa以下を保持する。

【0121】

基板ホルダ13が回転して、第1中間薄膜が形成された基板がプラズマ発生装置80に面する位置(反応プロセスゾーン60に面する位置)に搬送されてくると、反応プロセスゾーン60では、第1中間薄膜を構成するケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))をプラズマ処理によって酸化反応させる工程を行う。すなわち、プラズマ発生装置80によって反応プロセスゾーン60に発生させた酸素ガスのプラズマでケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))を酸化反応させて、所望の組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiOx2)に変換させる。

【0122】

本実施形態では、反応プロセスゾーン60で、第1中間薄膜を構成するケイ素或いはケイ素不完全酸化物を酸化反応させて所望の組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素に変換させることで、最終薄膜としての第1最終薄膜を形成する。これにより、最終薄膜形成工程としての第1最終薄膜形成工程を行う。

【0123】

本実施形態では、以上のように第1中間薄膜形成工程と第1最終薄膜形成工程とを、基板を搭載した基板ホルダ13を回転させながら、単一の真空槽11内における膜形成室11Aの真空を維持した状態で順次繰り返すことにより、第1の成膜プロセスゾーン20におけるケイ素或いはケイ素不完全酸化物(SiOx1(x1<2))の基板上への形成と、反応プロセスゾーン60におけるケイ素不完全反応物(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)への変換が繰り返され、所望の膜厚の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)の薄膜を形成することができる。

【0124】

酸化ニオブの薄膜を形成する工程を説明する。

第2の成膜プロセスゾーン40内の圧力を、1.0×10−1〜1.3Paに調整する。不活性ガスボンベ46a,46b,反応性ガスボンベ48a,48bから第2の成膜プロセスゾーン40に、不活性ガスとしてのアルゴンガス,反応性ガスとしての酸素ガスを、マスフローコントローラ45a,45b,47a,47bで流量を調整しながら導き、第2の成膜プロセスゾーン40でスパッタを行うための雰囲気を保持する。酸化ニオブの薄膜を形成する工程の最中は、真空槽11の内部,アンテナ収容室80Aの内部の圧力が略一定に保たれるように、真空ポンプ51を作動させながらバルブV1,V2の開閉を制御している。

【0125】

次に、交流電源43からマグネトロンスパッタ電極41a,41bに周波数1〜120KHz、好ましくは80kHz以上120kHz以下の周波数の交流電圧を印加し、ターゲット49a,49bに、交番電界を掛けて、スパッタを行う。

【0126】

上述の酸化ケイ素の薄膜を形成する工程に続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転駆動によって、プラズマ発生装置80に面する位置からマグネトロンスパッタ電極41a,41bに面する位置(すなわちターゲット49a,49bに面する位置)に面する位置に基板を搬送して、第2の成膜プロセスゾーン40においてスパッタを行うことにより、中間薄膜としての、ニオブ或いはニオブ不完全酸化物NbOx(x<2.5)からなる第2中間薄膜を形成する。これにより、中間薄膜形成工程としての第2中間薄膜形成工程を行う。

【0127】

第2の成膜プロセスゾーン40でスパッタを行う際にも、第1の成膜プロセスゾーン20でスパッタを行う際と同様に、異常放電の発生を抑制するために、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。

【0128】

例えば、ガス導入ノズル4aから供給する不活性ガスの流量と反応性ガスの流量の比を100:5〜100:15程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を5sccm〜75sccm程度)とする一方、ガス導入ノズル4bから導入する不活性ガスの流量と反応性ガスの流量の比を100:3〜100:10程度(不活性ガスの流量を100sccm〜500sccm程度、反応性ガスの流量を3sccm〜50sccm程度)

【0129】

なお、ニオブ不完全酸化物NbOx(x<2.5)は、本発明における不完全反応物としての第2の不完全反応物であり、酸化ニオブNb2O5の構成元素である酸素が欠乏した不完全な酸化ニオブNbOx(x<2.5)のことである。

また、本実施形態では、第2の成膜プロセスゾーン40で形成する第2中間薄膜の組成を、第2の成膜プロセスゾーン40に導入する酸素ガスの流量を調整したり、基板ホルダ13の回転速度を制御したりすることで調整する。

【0130】

第2中間薄膜形成工程に引き続いて、膜形成室11Aの真空状態を保ったまま、基板ホルダ13の回転にともなって、マグネトロンスパッタ電極41a,41bに面する位置からプラズマ発生装置80に面する位置に基板を搬送する。反応プロセスゾーン60には、上述の酸化ケイ素の薄膜を形成する工程と同様に、反応性ガスボンベ68から反応性ガスとしての酸素ガスを導入し、アンテナ85a,85bに高周波電力を印加し、プラズマ発生装置80により反応プロセスゾーン60にプラズマを発生させる。

【0131】

そして、基板ホルダ13が回転して、第2中間薄膜が形成された基板が反応プロセスゾーン60に面する位置に搬送されてくると、反応プロセスゾーン60では、第2中間薄膜を構成するニオブ或いはニオブ不完全酸化物NbOx1(x1<2.5)を酸化反応させる工程を行う。すなわち、プラズマ発生装置80によって反応プロセスゾーン60に発生させた酸素ガスのプラズマでニオブ或いはニオブ不完全酸化物NbOx1(x1<2.5)を酸化反応させて、所望の組成の不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)に変換させる。

【0132】

本実施形態では、反応プロセスゾーン60で、第2中間薄膜を構成するニオブ或いはニオブ不完全酸化物を酸化反応させて不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)に変換させることで、酸化ニオブから構成される最終薄膜としての第2最終薄膜を形成する。これにより、最終薄膜形成工程としての第2最終薄膜形成工程を行う。

【0133】

本実施形態では、以上のように、第2中間薄膜形成工程と、第2最終薄膜形成工程とを、基板を搭載した基板ホルダ13を回転させながら、膜形成室11Aの真空を維持した状態で順次繰り返すことにより、第2の成膜プロセスゾーン40におけるニオブ或いはニオブ不完全酸化物(NbOx(x<2))の基板上への形成と、反応プロセスゾーン60におけるニオブ或いはニオブ不完全反応物の酸化ニオブ(Nb2O5)への変換が繰り返され、所望の膜厚の不完全酸化ニオブ(NbOx2(x1<x2<2.5))或いは酸化ニオブ(Nb2O5)の薄膜を形成することができる。

【0134】

以上のように、酸化ケイ素の薄膜を形成する工程と、酸化ニオブの薄膜を形成する工程を行うことで、基板の上に、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)を積層させた薄膜を製造することができる。また、酸化ケイ素の薄膜を形成する工程と、酸化ニオブの薄膜を形成する工程を繰り返すことで、酸化ケイ素(SiO2)と酸化ニオブ(Nb2O5)の積層の数も増やすことができる。

【0135】

薄膜を取り出す工程を説明する。

酸化ケイ素の薄膜を形成する工程及び酸化ニオブの薄膜を形成する工程を終えた後、薄膜の形成された基板を真空槽11から取り出す工程を行う。

まず、ロードロック室10Aを膜形成室11Aとほぼ同じ真空状態(10−2Pa〜10Pa)に保つ。その後、扉5を開ける。そして、基板ホルダ13を膜形成室11Aからロードロック室10Aへ移動させる。続いて、扉5を再び閉じて、ロードロック室10Aを大気圧までリークするとともに、扉6を開放する。そして、基板ホルダ13から基板を取り外し、薄膜を取り出す工程を終える。

【0136】

続けて、薄膜を形成するためには、上記の成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程を繰り返す。この場合、成膜の準備を行う工程では、すでに膜形成室11Aが真空状態にあるため、膜形成室11Aを10−2Pa〜10Pa程度の真空状態にする工程は不要である。すなわち、本実施形態では、上記の成膜の準備を行う工程、酸化ケイ素の薄膜を形成する工程、酸化ニオブの薄膜を形成する工程、薄膜を取り出す工程を繰り返す場合に、成膜の準備を行う工程や薄膜を取り出す工程で、膜形成室11Aを大気状態に戻す必要がないため、常に膜形成室11Aを真空状態に保つことができる。このことにより、膜形成室11Aの環境を安定させることができる。

【0137】

以上に説明したスパッタ装置1を用いて上記の方法により形成した実験結果を図11に示す。

図11は、成膜位置と膜厚の関係を示す。横軸が成膜位置を、縦軸が膜厚を示している。横軸の成膜位置は、ターゲット29a,29bの上端位置から下方への距離であり、ターゲット29a,29bの上端位置を基準として、基板ホルダ13に配置された薄膜が形成された基板の高さを示している。縦軸は基準となる膜厚に対する薄膜の膜厚の割合を示している。

【0138】

図11には、本実施形態のスパッタ装置1を用いて上記の方法により薄膜を形成した本実施例の結果と、比較例の結果を示している。比較例が本実施例と異なる点は、イ)比較例において、図16,図17に示した従来のマグネトロンスパッタ電極を用いている点、ロ)比較例において、ガス導入ノズル2aより供給する不活性ガス及び反応性ガスの流量比と、ガス導入ノズル2bより供給する不活性ガス及び反応性ガスの流量比に差を設けていない点、この2点である。

【0139】

図11に示した通り、本実施例では、成膜位置の大部分を占める成膜位置100mm〜400mmにおいて、良好な膜厚分布を得ることができた。また、比較例ではターゲットのエロージョン領域が狭く、体積比にしてターゲットの原形に対して10%〜20%程度の割合でしかターゲットの利用を行うことができなかったのに対して、本実施例では体積比にしてターゲットの原形に対して40%程度の割合でターゲットを利用することができた。

【0140】

以上に説明した実施の形態は、例えば、次の(a)〜(d)のように、改変することもできる。なお、以下の説明では、上記の実施形態と同一の部材は同一の符号を用いて説明している。

【0141】

(a) 上記の実施形態では、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40でスパッタを行う際に、異常放電の発生を抑制するために、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしていた。本実施形態では、さらに、以下の構成により、ガス導入ノズル2a,4a,2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を調整することもできる。

【0142】

すなわち、基板ホルダ13の回転角度に応じて、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを制御することで、異常放電の発生を抑制した成膜を行うことができる。

【0143】

図12は、基板ホルダ13と仕切壁12との位置関係を示す説明図である。上記実施形態と同様に、本実施形態においても基板ホルダ13の形状は全体として多角柱状である。このため、図12に示したように、基板ホルダ13の側面と仕切壁12の端部との距離cは、基板ホルダ13の回転にともなって周期的に変化する。基板ホルダ13の側面と仕切壁14についても同様である。

【0144】

このように基板ホルダ13の側面と仕切壁12,14の端部との距離cが基板ホルダ13の回転にともなって周期的に変化すると、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部から第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40へ流入する反応性ガスの流量も、基板ホルダ13の回転にともなって変化する。第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給されるガス全体に占める反応性ガスの流量の割合が安定しないと、異常放電の発生の原因となると考えられる。

【0145】

そこで、本実施形態では、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを基板ホルダ13の回転に同期させて制御することで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させ、異常放電の発生を抑制している。

【0146】

本実施形態では、ガス導入ノズル2a,2b,4a,4bからの不活性ガス及び反応性ガスの導入量や導入のタイミングを次のように制御している。

図13は、本実施形態のガス流量調整手段を説明するブロック図である。本実施形態のガス流量調整手段は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47b、電磁弁sv、制御装置10、ロータリーエンコーダ3により構成されている。

【0147】

マスフローコントローラ25a,25b,45a,45bや、マスフローコントローラ27a,27b,47a,47bは、上記の実施形態と同様に、不活性ガスボンベ26a,26b,46a,46bや、反応性ガスボンベ28a,28b,48a,48bからのガスの流量を規制して、不活性ガスや反応性ガスをガス導入ノズル2a,2b,4aへ通じる配管へ導くものである。

【0148】

電磁弁svは、不活性ガスボンベ26a,26b,46a,46bからの配管、反応性ガスボンベ28a,28b,46a,46bからの配管にそれぞれ個別に設けられている。なお、電磁弁svの代わりに、圧電素子を用いた電気的駆動弁等の他の制御弁を用いることもできる。

【0149】

不活性ガスボンベ26a,26b,46a,46bからの配管と、反応性ガスボンベ28a,28b,46a,46bからの配管は、各電磁弁svの先で合流し、ガス導入ノズル2a,2b,4a,4bには、不活性ガスと反応性ガスの混合ガスが導かれる。

【0150】

制御装置10は、各電磁弁svの開閉及びその開度を制御するものであり、各電磁弁svには制御装置10からの制御信号が与えられる。制御装置10は、CPU(Central Prosessing Unit)や、ROM(Read Only Memory)、RAM(Random Access Memory)等の記憶手段を主要構成要素としている。制御装置10は、記憶手段に記憶されたプログラムに基づいて電磁弁svの開閉の制御を行う。

【0151】

ロータリーエンコーダ3は、基板ホルダ13の回転角度を検出するものであり、基板ホルダ13とともに回転する回転支持軸17bに設けられている。ロータリーエンコーダ3からの出力は、制御装置10に入力される。

【0152】

以上の構成において、制御装置10は、基板ホルダ13の回転角度をロータリーエンコーダ3からの出力で検知し、基板ホルダ13の回転角度に応じて各電磁弁svの開閉を制御する。すなわち、基板ホルダ13の回転に同期して、各電磁弁svの開閉を制御することで、ガス導入ノズル2a,2b,4a,4bからの不活性ガスや反応性ガスの導入量や導入のタイミングを独立に制御する。

【0153】

本実施形態では、基板ホルダ13の回転に同期して、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。言い換えれば、基板ホルダ13の回転に同期して、ガス導入ノズル2bから導入するガス全体の流量に占める不活性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める不活性ガスの流量の割合よりも多くしている。

【0154】

また、基板ホルダ13の回転に同期して、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくしている。

【0155】

例えば、基板ホルダ13がn角柱の形状を備えているである場合には、基板ホルダ13がn/360度回転する度に電磁弁svの開閉を繰り返して、ガス導入ノズル2bから反応性ガスを間欠的に導入することで、ガス導入ノズル2bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0156】

また、例えば、基板ホルダ13がn/360度回転する度に電磁弁svの開閉を繰り返して、ガス導入ノズル4bから反応性ガスを間欠的に導入することで、ガス導入ノズル4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0157】

なお、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断するのではなく、電磁弁svの開度を下げて、反応性ガスの流量を下げるようにすることもできる。すなわち、基板ホルダ13がn/360度回転する度に反応性ガスの流量を周期的に減少させて、反応性ガスを導入することもできる。

【0158】

以上のように構成することで、本実施形態では、ガス導入ノズル2bやガス導入ノズル4bから、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に導入するガス全体に占める反応性ガスの流量の比率を、基板ホルダ13の回転角度に応じて制御する。このとき、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部から第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に流入する反応性ガスの流量が多くなるタイミングで、ガス導入ノズル2bや、ガス導入ノズル4bで導入するガス全体に占める反応性ガスの流量の比率を下げることで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させることができる。

【0159】

(b) 上記の実施形態において、真空槽11の雰囲気に応じて、ガス導入ノズル2a,2bから導入するガスの流量を調整することもできる。すなわち、第1の成膜プロセスゾーン20の外部や、第2の成膜プロセスゾーン40の外部における反応性ガスの濃度を計測して、その計測結果に応じて、ガス導入ノズル2a,2bから導入するガスの流量を調整する。例えば、以下の構成により調整する。

【0160】

図14は、本実施形態のガス流量調整手段を説明するブロック図である。本実施形態のガス流量調整手段は、マスフローコントローラ25a,25b,27a,27b,45a,45b,47a,47b、電磁弁sv、制御装置10、反応性ガス濃度検出器3’により構成されている。

【0161】

本実施形態は、図13で説明した上記実施形態を改変したものである。図13で説明した上記実施形態との違いは、図13においてロータリーエンコーダ3からの出力を制御装置10に入力する代わりに、反応性ガス濃度検出手段3’からの出力を制御装置10に入力している点である。

【0162】

反応性ガス濃度検出器3’は、真空槽11内の反応性ガスの濃度を検出するものである。例えば、反応性ガスとして酸素ガスを用いる場合には、反応性ガス濃度検出手段3’として酸素センサーを設ける。反応性ガス濃度検出手段3’では、真空槽11内の所定の領域(以下「検出対象領域」という)における反応性ガスの濃度を計測する。

【0163】

検出対象領域の位置は、特に限定されるものではないが、例えば、第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40に対して、排気口としての開口11d,11eが設けられた側と反対側の領域を検出対象領域とする。このような位置を検出対象領域とすれば、検出対象領域における反応性ガスの濃度の高低が、検出対象領域から第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40への反応性ガスの流入可能性に直接的に影響すると考えられるため、後述の制御装置10による制御が容易となる。

【0164】

以上の構成において、制御装置10は、検出対象領域における反応性ガスの濃度を反応性ガス濃度検出手段3’からの出力で検知し、検知した濃度に応じて各電磁弁svの開閉を制御する。

【0165】

すなわち、本実施形態のように、検出対象領域を、第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40に対して、排気口としての開口11d,11eが設けられた側と反対側の領域とした場合には、制御装置10は、検出対象領域の反応性ガスの濃度が高くなったことを検知したときに、各電磁弁svの開閉を制御して、ガス導入ノズル2b,4bからの反応性ガスの導入量を減少させて、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくする。

【0166】

このように、反応性ガスの流量の割合を制御することで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40の外部(検出対象領域)から第1の成膜プロセスゾーン20,第2の成膜プロセスゾーン40へ流入する反応性ガスの流量が増加するような場合でも、ガス導入ノズル2b,4bから導入するガス全体の流量に占める反応性ガスの流量の割合を、ガス導入ノズル2a,4aから導入するガス全体の流量に占める反応性ガスの流量の割合よりも少なくすることで、第1の成膜プロセスゾーン20や第2の成膜プロセスゾーン40に供給される不活性ガスと反応性ガスの比率を安定させ、異常放電の発生を抑制している。

【0167】

特に、本実施形態でも、上記実施形態と同様に、ガス導入ノズル2b近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合と、ガス導入ノズル2a近傍に供給されるガス全体の流量に占める反応性ガスの流量の割合が一致するようにすることで、反応性ガスと不活性ガスの比率の不均一(斑)に起因すると考えられる異常放電が発生を抑制している。

【0168】

なお、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断してもよいし、電磁弁svを閉状態としたときにガス導入ノズル2bからの反応性ガスの導入を完全に遮断するのではなく、電磁弁svの開度を下げて、反応性ガスの流量を下げるようにしてもよい。

【0169】

(c) 上記の実施形態では、プラズマ発生手段として、板状の誘電体板83に対して同一平面状で渦をなすアンテナ85a,85bを固定した誘導結合型(平板型)のプラズマ発生装置80を用いていた。しかし、反応プロセスゾーン60にプラズマを発生させるものであれば、プラズマ発生手段として、他の構成のプラズマ発生手段を用いることもできる。例えば、誘電体で形成された円筒形の誘電体壁の周囲に渦状に巻回させたアンテナに高周波の電力を印加して、円筒形の誘電体壁に囲まれた領域に誘導電界を発生させてプラズマを発生させる誘導結合型(円筒型)のプラズマ発生手段を適用できる。

【0170】

(d) 上記の実施形態では、ターゲット29a,29bの材料としてケイ素を、ターゲット49a,49bの材料としてニオブを用いているが、これに限定されるものでなく、これらの酸化物を用いることもできる。また、アルミニウム(Al),チタン(Ti),ジルコニウム(Zr),スズ(Sn),クロム(Cr),タンタル(Ta),テルル(Te),鉄(Fe),マグネシウム(Mg),ハフニウム(Hf),ニッケル・クロム(Ni−Cr),インジウム・スズ(In−Sn)などの金属を用いることができる。また、これらの金属の化合物,例えば、Al2O3,TiO2,ZrO2,Ta2O5,HfO2等を用いることもできる。勿論、ターゲット29a,29b,49a,49bの材料を総て同じにしてもよい。これらのターゲットを用いた場合、反応プロセスゾーン60におけるプラズマ処理により、Al2O3,TiO2,ZrO2,Ta2O5,SiO2,Nb2O5,HfO2,MgF2等の光学膜ないし絶縁膜、ITO等の導電膜、Fe2O3などの磁性膜、TiN,CrN,TiCなどの超硬膜を作成できる。TiO2,ZrO2,SiO2,Nb2O5,Ta2O5のような絶縁性の金属化合物は、金属(Ti,Zr,Si)に比べスパッタ速度が極端に遅く生産性が悪いので、特に本発明のスパッタ装置を用いてプラズマ処理すると有効である。

【図面の簡単な説明】

【0171】

【図1】スパッタ装置について説明する一部断面をとった上面の説明図である。

【図2】スパッタ装置について説明する一部断面をとった側面の説明図である。

【図3】マグネトロンスパッタ電極の構造を説明する説明図である。

【図4】図3の線D−D断面の端面図である。

【図5】図3のE−E断面の端面図である。

【図6】図4の部分拡大図である。

【図7】図5の部分拡大図である。

【図8】スパッタガス導入管の配置を示す説明図である。

【図9】プラズマ発生手段を説明する要部説明図である。

【図10】図9のF−F断面図である。

【図11】成膜位置と膜厚の関係を示す実験結果である。

【図12】基板ホルダ13と仕切壁12との位置関係を示す説明図である。

【図13】他の実施形態に係るガス流量調整手段を説明するブロック図である。

【図14】他の実施形態に係るガス流量調整手段を説明するブロック図である。

【図15】従来の薄膜の形成技術を説明する説明図である。