スパンレース複合不織布

【課題】 スパンレース不織布が有する肌触りの良好さや嵩高性は保持した状態で、かつコシや剛性を有するものを提供する。

【解決手段】 両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化しているスパンレース複合不織布

【解決手段】 両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化しているスパンレース複合不織布

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水流交絡処理により構成繊維同士が一体化してなるスパンレース複合不織布に関するものである。

【背景技術】

【0002】

スパンレース不織布は、構成繊維として多くは短繊維が用いられている。短繊維は、繊維端を有し、長繊維のようにエンドレスではないため、水流の作用により容易に交絡するためである。また、スパンレース不織布は、構成繊維同士が水流の作用によって交絡して形態保持しているため、繊維間空隙が大きく、柔軟性に優れるという特徴がある。このため、直接、肌に触れる用途や拭き布として好適に用いられている。

【0003】

しかし、柔軟性に優れるとは、言い換えると、布帛としてのコシに乏しいともいえる。また、構成繊維として主として短繊維を用いていることから、長繊維からなる不織布と比較して、機械的強度には劣っている。

【0004】

特許文献1には、長繊維ウェブと短繊維ウェブとを積層した機械的強力に優れたスパンレース不織布が記載されている。特許文献1によれば、水流交絡処理前の長繊維ウェブに、低温かつ低圧の熱エンボス加工を施して繊維同士を擬似接着させ、次いで、この擬似接着が施された長繊維ウェブと短繊維ウェブとを積層した積層物に水流交絡を施し、水圧によって、長繊維同士の擬似接着を解除し、長繊維が動きやすい状態にして、すなわち、短繊維が絡みやすい状態として、交絡一体化した不織布を得るというものである。得られた不織布は、不織布内部に長繊維が堆積して存在しているため、短繊維のみからなるスパンレース不織布と比較すると、機械的強力は向上する。しかし、繊維同士が交絡のみによって一体化しているため、柔軟性には優れるものの、剛性やコシを有するものではなかった。

【特許文献1】特許第3201671号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、スパンレース不織布が有する肌触りの良好さや嵩高性は保持した状態で、かつコシや剛性を有するものを提供するスパンレース不織布を課題とする。

【0006】

本発明者は、上記課題を達成する方法を検討したところ、水流交絡処理によりスパンボンド不織布の有する熱接着が解除されないような剛性を有する特定のスパンボンド不織布を用い、このスパンボンド不織布と短繊維ウェブとを積層して水流交絡処理を施すことにより、表面形態は、従来のスパンレース不織布が有する肌触りの良好さや嵩高性を保持しながら、布帛としてはハリ・コシを付与することができることを見出した。

【課題を解決するための手段】

【0007】

すなわち、本発明は、両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化していることを特徴とするスパンレース複合不織布を要旨とするものである。

【0008】

以下、本発明について詳細に説明する。

【0009】

本発明のスパンレース不織布は、短繊維ウェブ層の間に特定のスパンボンド不織布が配され、水流交絡処理によって交絡一体化している複合不織布である。

【0010】

本発明における短繊維ウェブを構成する短繊維としては、水流交絡処理における水流の作用によって、繊維が動き、交絡することができるものであれば特に限定されず、その素材としては、木綿、レーヨンやリヨセル等のセルロース系繊維、ポリエステルやポリオレフィン等の熱可塑性繊維等が挙げられる。繊維長は、交絡性を考慮して、10〜70mm程度がよい。本発明の複合不織布において、両表面層に短繊維ウェブを配置する理由は、長繊維ウェブの場合、繊維はエンドレスであり繊維端を有しにくいために、多大なエネルギーの水流を施さなくては繊維同士が動きにくく十分に絡まないが、短繊維ウェブであると、特定の繊維長であるため繊維端を有し、水流交絡の作用により動きやすく良好に交絡して一体化することができるためである。なお、両表面に配する短繊維ウェブのそれぞれの目付は特に限定されず、用途に応じて適宜選択すればよいが、15〜80g/m2程度がよい。

【0011】

本発明におけるスパンボンド不織布は、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成される。一般に、スパンボンド不織布とは、その構成単繊維同士は、それぞれ一本一本が個々にばらばらに堆積されているものであるが、本発明では、単繊維が個々にばらばらに堆積されているのではなく、複数の単繊維が収束することにより形成されるマルチフィラメント糸を堆積させて形成したものである。このようにマルチフィラメント糸によって形成されるスパンボンド不織布は、単繊維が収束していることにより単繊維が重なって存在することから、単繊維の繊度および目付が同じである一般的なスパンボンド不織布(個々の単繊維がばらばらに堆積されてなるもの)と比較して、一定面積中の繊維が存在しない箇所の比率、すなわち二次元的に見たときに繊維が存在しない面積比率が大きく、かつ繊維が存在しない箇所の個々の面積が大きくなる。繊維が存在しない面積比率が大きく、かつ繊維が存在しない箇所の個々の面積が大きいことにより、両表面に短繊維ウェブを積層して水流交絡処理を施した際、両表面の短繊維ウェブを構成する短繊維同士は、スパンボンド不織布を通して絡み付く。すなわち、スパンボンド不織布を通り超えて、他面の短繊維ウェブ中の短繊維とも絡みやすくなるのである。一般的なスパンボンド不織布の目付が小さい(20g/m2未満程度)場合は多少の開孔も存在するが、20g/m2を超えると、繊維が存在しない箇所の比率やその箇所の面積は極端に小さくなるため、このような現象が生じにくい。

【0012】

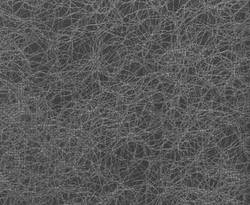

図1は、本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布の一例の平面図である。図1の平面図において、白色もしくは薄いグレー色を呈する区域はマルチフィラメント糸あるいは単繊維が存在する箇所であり、黒色を呈する区域は繊維が存在しない箇所(空隙)である。

【0013】

本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布について以下に説明するが、基本的には、本件出願人が提案している特許第3970625号に記載されているスパンボンド不織布を用いるとよい。

【0014】

以下、本発明に用いるスパンボンド不織布について説明する。スパンボンド不織布を構成するマルチフィラメント糸は、複数の単繊維が容易にばらばらにならないように収束されているものであるが、マルチフィラメント糸が撚りを有することによって収束していてもよく、また、マルチフィラメント糸を構成する単繊維同士が、単繊維を構成している熱可塑性重合体の表面の一部が溶融または軟化することにより融着していることによって収束していてもよい。さらには、マルチフィラメント糸に撚りがかかった状態で、単繊維同士が、単繊維を構成している熱可塑性重合体の表面の一部が溶融または軟化することにより融着しているものであってもよい。マルチフィラメント糸が撚りを有する場合、その撚り数は、1T/10cm以上、好ましくは5T/10cm以上であればよい。撚り数が1T/10cm未満であると、複数の単繊維が収束せずにばらけて分散しやすくなる。また、マルチフィラメント糸が、単繊維同士が融着しているものの場合、その融着の程度であるが、容易にばらばらにならない程度に融着し、個々の単繊維は繊維形態を十分に維持しているものであっても、また、単繊維を構成している熱可塑性重合体の表面の一部のみでなく、内部まで溶融または軟化し、単繊維同士の境界面が明確でない程、強固に融着しているものであってよい。

【0015】

マルチフィラメント糸は、熱可塑性重合体からなるものである。熱可塑性重合体としては、ポリエステル系重合体、生分解性のポリエステル系重合体、ポリアミド系重合体、ポリオレフィン系重合体等が挙げられる。重合体は、ホモポリマーであってもコポリマーであってもよい。

【0016】

マルチフィラメント糸を構成する単繊維の形態としては、1種の重合体からなる単相形態であっても、2種以上の重合体からなる複合形態であってもよいが、マルチフィラメント糸が単繊維同士が融着しているものである場合や、スパンボンド不織布の形態がマルチフィラメント糸同士が熱接着していることから、芯部に高融点重合体を配し、鞘部に低融点重合体を配してなる芯鞘型複合型であることが好ましい。例えば、芯部に高融点ポリエステル系重合体、鞘部に低融点ポリエステル系重合体を配してなるものが挙げられる。芯鞘複合型の単繊維を構成する重合体がいずれもポリエステル系重合体であることから、得られるスパンボンド不織布は、優れた剛性を有し、外力に対する形状の変化が少なく形態安定性や寸法安定性に優れたものとなり、得られるスパンレース複合不織布もまた、剛性を有し、寸法安定性に優れたものとなる。また、例えば、芯部にポリエステル系重合体、鞘部にポリエチレン系重合体を配してなるものが挙げられる。芯部にポリエステル系重合体を配することから、単繊維として実用的な機械的強力を有し、適度な剛性を有するが、鞘部がポリエチレンであることから、引っ張りに対する応力が小さく、また、柔軟性をも有する。したがって、得られるスパンレース複合不織布は、適度なハリ・コシを有するとともに、手で掴んだときのフィット性が良好で掴みやすいため、例えば、拭き布として好適なものとなる。

【0017】

スパンボンド不織布を構成するマルチフィラメント糸の総繊度は、目付にもよるため上記した繊維が存在しない箇所を設定することを考慮して適宜選択すればよいが、例えば、目付が30g/m2以上の場合で50デシテックス以上、より好ましくは80デシテック

ス以上である。マルチフィラメント糸の総繊度を50デシテックス以上とすることにより、剛性および引裂強力に優れたスパンボンド不織布を得ることができ、繊維が存在しない箇所の面積を大きくすることができるため、短繊維ウェブと良好に水流交絡することができる。なお、マルチフィラメント糸を構成する単繊維の単糸繊度は特に限定されず、スパンボンド法による溶融紡糸工程での製造しやすさを考慮すると、5〜15デシテックス程度がよい。

【0018】

マルチフィラメント糸からなるスパンボンド不織布は、熱接着していることによって形態を保持している。この熱接着は、水流交絡の処理によってもほぼ解除されない。ここで熱接着とは、単繊維を構成する熱可塑性重合体が熱により溶融または軟化することによって接着しているものである。具体的には、熱エンボス加工によって形成される部分的に熱圧着することにより熱接着しているものであっても、また、熱カレンダー加工による熱処理により熱接着しているもの、熱風処理により熱接着しているものでもよい。また、これらの方法を併用したものでもよい。本発明においては、スパンボンド不織布の形態安定性の点から、部分的に熱と圧力とを付加することにより熱接着する熱エンボス加工によるものであることが好ましい。用いるエンボスロールの圧着面積率(エンボスロールの凸部の面積率)は、15〜45%がよい。

【0019】

スパンボンド不織布の目付は、30g/m2以上であることが好ましい。目付を30g/m2以上とすることにより、得られるスパンレース複合不織布は本発明特有の性能(コ

シ・ハリ等)をより効果的に発揮することができる。上限は特に限定されないが、コストを考慮して150g/m2程度がよい。

【0020】

本発明のスパンレース複合不織布は、上記したマルチフィラメント糸からなるスパンボンド不織布の両面に短繊維ウェブが積層され、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理により交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化している。

【0021】

水流交絡処理は、公知の方法により行えばよい。まず、短繊維ウェブ/スパンボンド不織布/短繊維ウェブの順に積層し、この積層物をメッシュ状支持体に担持する。次いで、積層物側から高圧水流を施し、短繊維ウェブ内の構成繊維同士を三次元的に交絡させるとともに、両表面層に存在する短繊維同士がスパンボンド不織布を通して互いに絡む。この高圧水流は、孔径0.05〜2.0mmの噴射孔が、噴射孔間隔0.05〜10mmで一列又は複数列配置されている噴射装置を用い、水を噴射孔から1.5〜30MPaの圧力で噴射して得られるものである。そうすると、高圧水流はウェブに衝突して、短繊維に運動エネルギーを与える。この運動エネルギーにより、短繊維ウェブ内の短繊維同士あるいは短繊維ウェブ間の短繊維同士が相互に交絡する。なお、一部の短繊維は、スパンボンド不織布を構成する単繊維またはマルチフィラメント糸に絡むこともある。

【0022】

本発明のスパンレース複合不織布は、短繊維ウェブの目付が大きくない場合(100g/m2以下程度)に、表面がちりめん調もしくは絞り調の独特の外観を呈する。これは、中層のスパンボンド不織布がマルチフィラメント糸によって構成されているため、スパンボンド不織布に糸および繊維が存在しない箇所があり、かつその面積および面積率が大きくなり、また、マルチフィラメント糸の総繊度が大きいことに起因して、糸が存在する箇所と糸が存在しない箇所とにおいて、厚み差が大きくなる(凹凸が大きい)ためと考えられる。スパンボンド不織布の目付は15〜150g/m2、マルチフィラメント糸の総繊度は50デシテックス以上とすることにより、このような表面がちりめん調もしくは絞り調の外観を良好に得ることができる。

【発明の効果】

【0023】

本発明のスパンレース複合不織布は、両表面層に短繊維ウェブが配され、この短繊維ウェブ層の間に、特定のスパンボンド不織布が配されて水流交絡により一体化したものであり、スパンボンド不織布は、複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持してなるものである。短繊維ウェブの間に配されたスパンボンド不織布が、マルチフィラメント糸から構成されるため、総繊度が大きく、糸が存在しない箇所の面積を大きくすることができる。したがって、短繊維ウェブを構成する短繊維は、スパンボンド不織布の繊維が存在しない箇所を通して他面の短繊維ウェブを構成する短繊維と良好に絡み、全体として一体化する。この交絡処理によってスパンボンド不織布が有する熱接着が解除されることがないため、スパンボンド不織布が本来有する剛性や引裂強力を保持しながら、複合不織布を得ることができる。したがって、本発明のスパンレース複合不織布によれば、不織布表面は、短繊維が交絡しているものであり、良好な肌触り性や嵩高性を有しながら、不織布の中間層には、特定のスパンボンド不織布が配されているため、布帛としては、ハリ・コシを有する複合不織布を提供することができる。

【実施例】

【0024】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、実施例における各特性値は、以下のようにして求めた。

(1)ポリエステルの極限粘度[η];フェノールと四塩化エタンとの等質量比の混合溶媒100ccに試料0.5gを溶解し、測定した。

【0025】

(2) 融点(℃);パーキンエルマー社製の示差走査熱量計DSC−7型を用い、昇温速度20℃/分で測定した。

【0026】

(3)引裂強力(N);JIS L 1906 引裂き強さ ペンジュラム法により、不織布のMD方向の引裂き強力を測定した。

【0027】

(4)引張強力(N);JIS L 1096−8.12.1 B法 グラブ法に準じて、引張試験機(東洋ボールドウイン社製テンシロンRTM−500型)を用いて、幅100mm、長さ150mmの試験片を、把持間隔76mm、引張速度300mm/分の条件で測定し、試料5点の平均値を求め、引張強力とした。なお、引張強力については、不織布のCD方向(機械方向に直交する方向)のみ求めた。

【0028】

(5)マルチフィラメント糸の総繊度(dtex);温度20℃、湿度60%の環境下で1昼夜保管した長さ1.8mの試料(マルチフィラメント糸)5点の質量について上皿天秤(Mettler AE50)を用いて測定し、その平均値より総繊度を求めた。

【0029】

[スパンボンド不織布の準備]

スパンボンド不織布の製造例1

芯部には、融点260℃、極限粘度[η]0.68のポリエチレンテレフタレート、鞘部には、酸成分がテレフタル酸/イソフタル酸のモル比が92/8で、グリコール成分がエチレングリコールである融点235℃の共重合ポリエステルを準備した。公知の芯鞘型複合溶融紡糸装置を用いて、繊維断面が芯鞘型となる複合紡糸口金より、芯部にポリエチレンテレフタレートを、鞘部に共重合ポリエステルが配されるようにして、質量比を1/1の割合で、紡糸温度280℃で溶融紡出した。紡糸口金とエアーサッカーまでの距離は60cmに設定し、紡出糸条は、エアーサッカーの導入口が小さくなっている(直径5mm)エアーサッカーに導入した。このとき、ひとつのエアーサッカーに13本の単繊維を導入した。そして、エアーサッカーにて、単繊維の繊度が10デシテックスとなるように、紡糸速度4000m/分となるよう牽引すると同時に、エアーサッカー内で単繊維同士の密着により融着させて、13本の単繊維が融着により収束したマルチフィラメント糸をエアーサッカーより排出させた。エアーサッカーより排出したマルチフィラメント糸は、左右よりエアを吹付ける横振り装置にて、螺旋状に回転させながら、コンベアネット上に捕集・堆積させて、マルチフィラメント糸からなるウエブとした。マルチフィラメントの総繊度は130デシテックスであった。

【0030】

このウエブを、エンボスロール(エンボスロールの凸部の面積0.42mm2、面積率37%)とフラットロールとからなる熱エンボス装置に導き、両ロールの表面温度160℃、線圧500N/cmの条件下で熱圧接処理を施し、目付50g/m2のマルチフィラメント糸からなるスパンボンド不織布を得た。得られたスパンボンド不織布のCD方向の引張強力(グラブ法)は、72.1Nであった。

【0031】

スパンボンド不織布の製造例2

上記した製造例1において、芯部には、融点260℃、極限粘度[η]0.70のポリエチレンテレフタレートを、鞘部には、融点125℃、メルトフローレート(JIS K 6922に記載の方法により、温度190℃、荷重21.18Nで測定)25g/10分のポリエチレンを準備したこと、溶融紡糸の際にひとつのエアーサッカーに12本の単繊維を導入したこと、単繊維の繊度が12デシテックスとなるように紡糸速度2800m/分で牽引したこと、熱圧処理の際の両ロールの表面温度を125℃としたこと、不織布の目付を40g/m2としたこと以外は、製造例1と同様にしてマルチフィラメント糸からなるスパンボンド不織布を得た。得られたスパンボンド不織布を構成するマルチフィラメント糸の総繊度は144デシテックスであり、CD方向の引張強力(グラブ法)は27.7Nであった。

【0032】

スパンボンド不織布の製造例3

融点260℃、極限粘度[η]0.70ポリエチレンテレフタレートを準備し、公知の溶融紡糸装置を用い、繊維断面が丸断面となる孔数30ホールの紡糸口金より、紡糸温度280℃で溶融紡出した。紡糸口金とエアーサッカーまでの距離は120cmに設定し、紡出糸条をエアーサッカーに導入した。このとき、ひとつのエアーサッカーに30本の単繊維を導入した。そして、エアーサッカーにて、繊度が3.0デシテックスとなるように紡糸速度5000m/分で牽引し、紡出糸条は、開繊装置で個々の単繊維がばらばらになるように開繊させた後、コンベアネット上に捕集・堆積させて、長繊維ウェブとした。得られたウエブを、エンボスロール(エンボスロールの凸部の面積0.42mm2、面積率37%)とフラットロールとからなる熱エンボス装置に導き、両ロールの表面温度235℃、線圧490N/cmの条件下で部分的に熱圧接処理を施し、目付40g/m2のスパンボンド不織布を得た。

【0033】

[複合不織布の製造方法]

実施例1

精錬・漂白した木綿(繊維長 約25〜35mm)を用いて、大和機工株式会社製のサンプルローラーカード機にて目付50g/m2の短繊維ウェブを作成した。次に、スパンボンド不織布として、上製造例1で得られたマルチフィラメント糸からなるスパンボンド不織布を準備した。短繊維ウェブ/スパンボンド不織布/短繊維ウェブの順に積層し、この積層物を100メッシュのステンレスネット上に載せ、ノズル径0.13mm、水圧8.33MPaの水圧で積層物に水を噴射した。次いで、積層物を反転させて、他面より同様の水圧で水を噴射して、水流交絡処理を施した。その後、乾燥処理を行い、本発明のスパンレース複合不織布を得た。

【0034】

得られたスパンレース複合不織布のMD方向の引裂強力は24N、CD方向の引張強力は156Nであり、優れた機械的強力を示した。また、縦方向、横方向、斜め方向に引っ張った際にも形態が変形しにくく、良好な形態安定性を有し、不織布自体は反発性(コシ・ハリ)を有し、剛性に優れたものであった。また、スパンボンド不織布を構成するマルチフィラメントの総繊度が大きいことにより、マルチフィラメントが存在する箇所と存在しない箇所との厚み差が大きいため、得られた複合不織布の表面は、多少の細かい凹凸が生じることとなり、表面が絞り調の独特の外観をも呈するものであった。

【0035】

実施例2

実施例1において、短繊維ウェブの目付を40g/m2としたこと、スパンボンド不織布として、上製造例2で得られたマルチフィラメント糸からなるスパンボンド不織布を用いたこと以外は、実施例1と同様にして本発明のスパンレース複合不織布を得た。

【0036】

得られたスパンレース複合不織布のMD方向の引裂強力は15N、CD方向の引張強力は80Nであり、良好な機械的強力を示した。また、縦方向、横方向、斜め方向に引っ張ると、多少の伸びはあるものの、伸び戻りが生じやすく、良好な形態安定性を有するものであった。また、複合不織布は、程よいコシを有し、多少の柔軟性があり、手のひらで掴んだ際のフィット性に優れたものであった。また、スパンボンド不織布を構成するマルチフィラメントの総繊度が大きいことにより、マルチフィラメントが存在する箇所と存在しない箇所との厚み差が大きいため、得られた複合不織布の表面は、多少の細かい凹凸が生じることとなり、表面が絞り調の独特の外観をも呈するものであった。

【0037】

比較例1

実施例1において、スパンボンド不織布を用いなかったこと、50g/m2の短繊維ウ

ェブ3枚を積層して水流交絡処理を施したこと以外は、実施例1と同様にしてスパンレース不織布を得た。

【0038】

得られたスパンレース不織布のMD方向の引裂強力は6N、CD方向の引張強力は55Nであり、実施例のスパンレース複合不織布に較べると、剛性およびコシのないものであった。

【0039】

比較例2

実施例1において、スパンボンド不織布として上製造例3で得られたものを用いたこと以外は実施例1と同様にして水流交絡処理を施したが、スパンボンド不織布の両面の短繊維ウェブを構成する短繊維は、それぞれ交絡したが、スパンボンド不織布へ絡み付きはなく、容易に3枚(2枚の短繊維不織布とスパンボンド不織布)に剥がれてしまい、複合化することはできなかった。

【図面の簡単な説明】

【0040】

【図1】本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布の一例の平面図である。

【技術分野】

【0001】

本発明は、水流交絡処理により構成繊維同士が一体化してなるスパンレース複合不織布に関するものである。

【背景技術】

【0002】

スパンレース不織布は、構成繊維として多くは短繊維が用いられている。短繊維は、繊維端を有し、長繊維のようにエンドレスではないため、水流の作用により容易に交絡するためである。また、スパンレース不織布は、構成繊維同士が水流の作用によって交絡して形態保持しているため、繊維間空隙が大きく、柔軟性に優れるという特徴がある。このため、直接、肌に触れる用途や拭き布として好適に用いられている。

【0003】

しかし、柔軟性に優れるとは、言い換えると、布帛としてのコシに乏しいともいえる。また、構成繊維として主として短繊維を用いていることから、長繊維からなる不織布と比較して、機械的強度には劣っている。

【0004】

特許文献1には、長繊維ウェブと短繊維ウェブとを積層した機械的強力に優れたスパンレース不織布が記載されている。特許文献1によれば、水流交絡処理前の長繊維ウェブに、低温かつ低圧の熱エンボス加工を施して繊維同士を擬似接着させ、次いで、この擬似接着が施された長繊維ウェブと短繊維ウェブとを積層した積層物に水流交絡を施し、水圧によって、長繊維同士の擬似接着を解除し、長繊維が動きやすい状態にして、すなわち、短繊維が絡みやすい状態として、交絡一体化した不織布を得るというものである。得られた不織布は、不織布内部に長繊維が堆積して存在しているため、短繊維のみからなるスパンレース不織布と比較すると、機械的強力は向上する。しかし、繊維同士が交絡のみによって一体化しているため、柔軟性には優れるものの、剛性やコシを有するものではなかった。

【特許文献1】特許第3201671号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、スパンレース不織布が有する肌触りの良好さや嵩高性は保持した状態で、かつコシや剛性を有するものを提供するスパンレース不織布を課題とする。

【0006】

本発明者は、上記課題を達成する方法を検討したところ、水流交絡処理によりスパンボンド不織布の有する熱接着が解除されないような剛性を有する特定のスパンボンド不織布を用い、このスパンボンド不織布と短繊維ウェブとを積層して水流交絡処理を施すことにより、表面形態は、従来のスパンレース不織布が有する肌触りの良好さや嵩高性を保持しながら、布帛としてはハリ・コシを付与することができることを見出した。

【課題を解決するための手段】

【0007】

すなわち、本発明は、両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化していることを特徴とするスパンレース複合不織布を要旨とするものである。

【0008】

以下、本発明について詳細に説明する。

【0009】

本発明のスパンレース不織布は、短繊維ウェブ層の間に特定のスパンボンド不織布が配され、水流交絡処理によって交絡一体化している複合不織布である。

【0010】

本発明における短繊維ウェブを構成する短繊維としては、水流交絡処理における水流の作用によって、繊維が動き、交絡することができるものであれば特に限定されず、その素材としては、木綿、レーヨンやリヨセル等のセルロース系繊維、ポリエステルやポリオレフィン等の熱可塑性繊維等が挙げられる。繊維長は、交絡性を考慮して、10〜70mm程度がよい。本発明の複合不織布において、両表面層に短繊維ウェブを配置する理由は、長繊維ウェブの場合、繊維はエンドレスであり繊維端を有しにくいために、多大なエネルギーの水流を施さなくては繊維同士が動きにくく十分に絡まないが、短繊維ウェブであると、特定の繊維長であるため繊維端を有し、水流交絡の作用により動きやすく良好に交絡して一体化することができるためである。なお、両表面に配する短繊維ウェブのそれぞれの目付は特に限定されず、用途に応じて適宜選択すればよいが、15〜80g/m2程度がよい。

【0011】

本発明におけるスパンボンド不織布は、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成される。一般に、スパンボンド不織布とは、その構成単繊維同士は、それぞれ一本一本が個々にばらばらに堆積されているものであるが、本発明では、単繊維が個々にばらばらに堆積されているのではなく、複数の単繊維が収束することにより形成されるマルチフィラメント糸を堆積させて形成したものである。このようにマルチフィラメント糸によって形成されるスパンボンド不織布は、単繊維が収束していることにより単繊維が重なって存在することから、単繊維の繊度および目付が同じである一般的なスパンボンド不織布(個々の単繊維がばらばらに堆積されてなるもの)と比較して、一定面積中の繊維が存在しない箇所の比率、すなわち二次元的に見たときに繊維が存在しない面積比率が大きく、かつ繊維が存在しない箇所の個々の面積が大きくなる。繊維が存在しない面積比率が大きく、かつ繊維が存在しない箇所の個々の面積が大きいことにより、両表面に短繊維ウェブを積層して水流交絡処理を施した際、両表面の短繊維ウェブを構成する短繊維同士は、スパンボンド不織布を通して絡み付く。すなわち、スパンボンド不織布を通り超えて、他面の短繊維ウェブ中の短繊維とも絡みやすくなるのである。一般的なスパンボンド不織布の目付が小さい(20g/m2未満程度)場合は多少の開孔も存在するが、20g/m2を超えると、繊維が存在しない箇所の比率やその箇所の面積は極端に小さくなるため、このような現象が生じにくい。

【0012】

図1は、本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布の一例の平面図である。図1の平面図において、白色もしくは薄いグレー色を呈する区域はマルチフィラメント糸あるいは単繊維が存在する箇所であり、黒色を呈する区域は繊維が存在しない箇所(空隙)である。

【0013】

本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布について以下に説明するが、基本的には、本件出願人が提案している特許第3970625号に記載されているスパンボンド不織布を用いるとよい。

【0014】

以下、本発明に用いるスパンボンド不織布について説明する。スパンボンド不織布を構成するマルチフィラメント糸は、複数の単繊維が容易にばらばらにならないように収束されているものであるが、マルチフィラメント糸が撚りを有することによって収束していてもよく、また、マルチフィラメント糸を構成する単繊維同士が、単繊維を構成している熱可塑性重合体の表面の一部が溶融または軟化することにより融着していることによって収束していてもよい。さらには、マルチフィラメント糸に撚りがかかった状態で、単繊維同士が、単繊維を構成している熱可塑性重合体の表面の一部が溶融または軟化することにより融着しているものであってもよい。マルチフィラメント糸が撚りを有する場合、その撚り数は、1T/10cm以上、好ましくは5T/10cm以上であればよい。撚り数が1T/10cm未満であると、複数の単繊維が収束せずにばらけて分散しやすくなる。また、マルチフィラメント糸が、単繊維同士が融着しているものの場合、その融着の程度であるが、容易にばらばらにならない程度に融着し、個々の単繊維は繊維形態を十分に維持しているものであっても、また、単繊維を構成している熱可塑性重合体の表面の一部のみでなく、内部まで溶融または軟化し、単繊維同士の境界面が明確でない程、強固に融着しているものであってよい。

【0015】

マルチフィラメント糸は、熱可塑性重合体からなるものである。熱可塑性重合体としては、ポリエステル系重合体、生分解性のポリエステル系重合体、ポリアミド系重合体、ポリオレフィン系重合体等が挙げられる。重合体は、ホモポリマーであってもコポリマーであってもよい。

【0016】

マルチフィラメント糸を構成する単繊維の形態としては、1種の重合体からなる単相形態であっても、2種以上の重合体からなる複合形態であってもよいが、マルチフィラメント糸が単繊維同士が融着しているものである場合や、スパンボンド不織布の形態がマルチフィラメント糸同士が熱接着していることから、芯部に高融点重合体を配し、鞘部に低融点重合体を配してなる芯鞘型複合型であることが好ましい。例えば、芯部に高融点ポリエステル系重合体、鞘部に低融点ポリエステル系重合体を配してなるものが挙げられる。芯鞘複合型の単繊維を構成する重合体がいずれもポリエステル系重合体であることから、得られるスパンボンド不織布は、優れた剛性を有し、外力に対する形状の変化が少なく形態安定性や寸法安定性に優れたものとなり、得られるスパンレース複合不織布もまた、剛性を有し、寸法安定性に優れたものとなる。また、例えば、芯部にポリエステル系重合体、鞘部にポリエチレン系重合体を配してなるものが挙げられる。芯部にポリエステル系重合体を配することから、単繊維として実用的な機械的強力を有し、適度な剛性を有するが、鞘部がポリエチレンであることから、引っ張りに対する応力が小さく、また、柔軟性をも有する。したがって、得られるスパンレース複合不織布は、適度なハリ・コシを有するとともに、手で掴んだときのフィット性が良好で掴みやすいため、例えば、拭き布として好適なものとなる。

【0017】

スパンボンド不織布を構成するマルチフィラメント糸の総繊度は、目付にもよるため上記した繊維が存在しない箇所を設定することを考慮して適宜選択すればよいが、例えば、目付が30g/m2以上の場合で50デシテックス以上、より好ましくは80デシテック

ス以上である。マルチフィラメント糸の総繊度を50デシテックス以上とすることにより、剛性および引裂強力に優れたスパンボンド不織布を得ることができ、繊維が存在しない箇所の面積を大きくすることができるため、短繊維ウェブと良好に水流交絡することができる。なお、マルチフィラメント糸を構成する単繊維の単糸繊度は特に限定されず、スパンボンド法による溶融紡糸工程での製造しやすさを考慮すると、5〜15デシテックス程度がよい。

【0018】

マルチフィラメント糸からなるスパンボンド不織布は、熱接着していることによって形態を保持している。この熱接着は、水流交絡の処理によってもほぼ解除されない。ここで熱接着とは、単繊維を構成する熱可塑性重合体が熱により溶融または軟化することによって接着しているものである。具体的には、熱エンボス加工によって形成される部分的に熱圧着することにより熱接着しているものであっても、また、熱カレンダー加工による熱処理により熱接着しているもの、熱風処理により熱接着しているものでもよい。また、これらの方法を併用したものでもよい。本発明においては、スパンボンド不織布の形態安定性の点から、部分的に熱と圧力とを付加することにより熱接着する熱エンボス加工によるものであることが好ましい。用いるエンボスロールの圧着面積率(エンボスロールの凸部の面積率)は、15〜45%がよい。

【0019】

スパンボンド不織布の目付は、30g/m2以上であることが好ましい。目付を30g/m2以上とすることにより、得られるスパンレース複合不織布は本発明特有の性能(コ

シ・ハリ等)をより効果的に発揮することができる。上限は特に限定されないが、コストを考慮して150g/m2程度がよい。

【0020】

本発明のスパンレース複合不織布は、上記したマルチフィラメント糸からなるスパンボンド不織布の両面に短繊維ウェブが積層され、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理により交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化している。

【0021】

水流交絡処理は、公知の方法により行えばよい。まず、短繊維ウェブ/スパンボンド不織布/短繊維ウェブの順に積層し、この積層物をメッシュ状支持体に担持する。次いで、積層物側から高圧水流を施し、短繊維ウェブ内の構成繊維同士を三次元的に交絡させるとともに、両表面層に存在する短繊維同士がスパンボンド不織布を通して互いに絡む。この高圧水流は、孔径0.05〜2.0mmの噴射孔が、噴射孔間隔0.05〜10mmで一列又は複数列配置されている噴射装置を用い、水を噴射孔から1.5〜30MPaの圧力で噴射して得られるものである。そうすると、高圧水流はウェブに衝突して、短繊維に運動エネルギーを与える。この運動エネルギーにより、短繊維ウェブ内の短繊維同士あるいは短繊維ウェブ間の短繊維同士が相互に交絡する。なお、一部の短繊維は、スパンボンド不織布を構成する単繊維またはマルチフィラメント糸に絡むこともある。

【0022】

本発明のスパンレース複合不織布は、短繊維ウェブの目付が大きくない場合(100g/m2以下程度)に、表面がちりめん調もしくは絞り調の独特の外観を呈する。これは、中層のスパンボンド不織布がマルチフィラメント糸によって構成されているため、スパンボンド不織布に糸および繊維が存在しない箇所があり、かつその面積および面積率が大きくなり、また、マルチフィラメント糸の総繊度が大きいことに起因して、糸が存在する箇所と糸が存在しない箇所とにおいて、厚み差が大きくなる(凹凸が大きい)ためと考えられる。スパンボンド不織布の目付は15〜150g/m2、マルチフィラメント糸の総繊度は50デシテックス以上とすることにより、このような表面がちりめん調もしくは絞り調の外観を良好に得ることができる。

【発明の効果】

【0023】

本発明のスパンレース複合不織布は、両表面層に短繊維ウェブが配され、この短繊維ウェブ層の間に、特定のスパンボンド不織布が配されて水流交絡により一体化したものであり、スパンボンド不織布は、複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持してなるものである。短繊維ウェブの間に配されたスパンボンド不織布が、マルチフィラメント糸から構成されるため、総繊度が大きく、糸が存在しない箇所の面積を大きくすることができる。したがって、短繊維ウェブを構成する短繊維は、スパンボンド不織布の繊維が存在しない箇所を通して他面の短繊維ウェブを構成する短繊維と良好に絡み、全体として一体化する。この交絡処理によってスパンボンド不織布が有する熱接着が解除されることがないため、スパンボンド不織布が本来有する剛性や引裂強力を保持しながら、複合不織布を得ることができる。したがって、本発明のスパンレース複合不織布によれば、不織布表面は、短繊維が交絡しているものであり、良好な肌触り性や嵩高性を有しながら、不織布の中間層には、特定のスパンボンド不織布が配されているため、布帛としては、ハリ・コシを有する複合不織布を提供することができる。

【実施例】

【0024】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、実施例における各特性値は、以下のようにして求めた。

(1)ポリエステルの極限粘度[η];フェノールと四塩化エタンとの等質量比の混合溶媒100ccに試料0.5gを溶解し、測定した。

【0025】

(2) 融点(℃);パーキンエルマー社製の示差走査熱量計DSC−7型を用い、昇温速度20℃/分で測定した。

【0026】

(3)引裂強力(N);JIS L 1906 引裂き強さ ペンジュラム法により、不織布のMD方向の引裂き強力を測定した。

【0027】

(4)引張強力(N);JIS L 1096−8.12.1 B法 グラブ法に準じて、引張試験機(東洋ボールドウイン社製テンシロンRTM−500型)を用いて、幅100mm、長さ150mmの試験片を、把持間隔76mm、引張速度300mm/分の条件で測定し、試料5点の平均値を求め、引張強力とした。なお、引張強力については、不織布のCD方向(機械方向に直交する方向)のみ求めた。

【0028】

(5)マルチフィラメント糸の総繊度(dtex);温度20℃、湿度60%の環境下で1昼夜保管した長さ1.8mの試料(マルチフィラメント糸)5点の質量について上皿天秤(Mettler AE50)を用いて測定し、その平均値より総繊度を求めた。

【0029】

[スパンボンド不織布の準備]

スパンボンド不織布の製造例1

芯部には、融点260℃、極限粘度[η]0.68のポリエチレンテレフタレート、鞘部には、酸成分がテレフタル酸/イソフタル酸のモル比が92/8で、グリコール成分がエチレングリコールである融点235℃の共重合ポリエステルを準備した。公知の芯鞘型複合溶融紡糸装置を用いて、繊維断面が芯鞘型となる複合紡糸口金より、芯部にポリエチレンテレフタレートを、鞘部に共重合ポリエステルが配されるようにして、質量比を1/1の割合で、紡糸温度280℃で溶融紡出した。紡糸口金とエアーサッカーまでの距離は60cmに設定し、紡出糸条は、エアーサッカーの導入口が小さくなっている(直径5mm)エアーサッカーに導入した。このとき、ひとつのエアーサッカーに13本の単繊維を導入した。そして、エアーサッカーにて、単繊維の繊度が10デシテックスとなるように、紡糸速度4000m/分となるよう牽引すると同時に、エアーサッカー内で単繊維同士の密着により融着させて、13本の単繊維が融着により収束したマルチフィラメント糸をエアーサッカーより排出させた。エアーサッカーより排出したマルチフィラメント糸は、左右よりエアを吹付ける横振り装置にて、螺旋状に回転させながら、コンベアネット上に捕集・堆積させて、マルチフィラメント糸からなるウエブとした。マルチフィラメントの総繊度は130デシテックスであった。

【0030】

このウエブを、エンボスロール(エンボスロールの凸部の面積0.42mm2、面積率37%)とフラットロールとからなる熱エンボス装置に導き、両ロールの表面温度160℃、線圧500N/cmの条件下で熱圧接処理を施し、目付50g/m2のマルチフィラメント糸からなるスパンボンド不織布を得た。得られたスパンボンド不織布のCD方向の引張強力(グラブ法)は、72.1Nであった。

【0031】

スパンボンド不織布の製造例2

上記した製造例1において、芯部には、融点260℃、極限粘度[η]0.70のポリエチレンテレフタレートを、鞘部には、融点125℃、メルトフローレート(JIS K 6922に記載の方法により、温度190℃、荷重21.18Nで測定)25g/10分のポリエチレンを準備したこと、溶融紡糸の際にひとつのエアーサッカーに12本の単繊維を導入したこと、単繊維の繊度が12デシテックスとなるように紡糸速度2800m/分で牽引したこと、熱圧処理の際の両ロールの表面温度を125℃としたこと、不織布の目付を40g/m2としたこと以外は、製造例1と同様にしてマルチフィラメント糸からなるスパンボンド不織布を得た。得られたスパンボンド不織布を構成するマルチフィラメント糸の総繊度は144デシテックスであり、CD方向の引張強力(グラブ法)は27.7Nであった。

【0032】

スパンボンド不織布の製造例3

融点260℃、極限粘度[η]0.70ポリエチレンテレフタレートを準備し、公知の溶融紡糸装置を用い、繊維断面が丸断面となる孔数30ホールの紡糸口金より、紡糸温度280℃で溶融紡出した。紡糸口金とエアーサッカーまでの距離は120cmに設定し、紡出糸条をエアーサッカーに導入した。このとき、ひとつのエアーサッカーに30本の単繊維を導入した。そして、エアーサッカーにて、繊度が3.0デシテックスとなるように紡糸速度5000m/分で牽引し、紡出糸条は、開繊装置で個々の単繊維がばらばらになるように開繊させた後、コンベアネット上に捕集・堆積させて、長繊維ウェブとした。得られたウエブを、エンボスロール(エンボスロールの凸部の面積0.42mm2、面積率37%)とフラットロールとからなる熱エンボス装置に導き、両ロールの表面温度235℃、線圧490N/cmの条件下で部分的に熱圧接処理を施し、目付40g/m2のスパンボンド不織布を得た。

【0033】

[複合不織布の製造方法]

実施例1

精錬・漂白した木綿(繊維長 約25〜35mm)を用いて、大和機工株式会社製のサンプルローラーカード機にて目付50g/m2の短繊維ウェブを作成した。次に、スパンボンド不織布として、上製造例1で得られたマルチフィラメント糸からなるスパンボンド不織布を準備した。短繊維ウェブ/スパンボンド不織布/短繊維ウェブの順に積層し、この積層物を100メッシュのステンレスネット上に載せ、ノズル径0.13mm、水圧8.33MPaの水圧で積層物に水を噴射した。次いで、積層物を反転させて、他面より同様の水圧で水を噴射して、水流交絡処理を施した。その後、乾燥処理を行い、本発明のスパンレース複合不織布を得た。

【0034】

得られたスパンレース複合不織布のMD方向の引裂強力は24N、CD方向の引張強力は156Nであり、優れた機械的強力を示した。また、縦方向、横方向、斜め方向に引っ張った際にも形態が変形しにくく、良好な形態安定性を有し、不織布自体は反発性(コシ・ハリ)を有し、剛性に優れたものであった。また、スパンボンド不織布を構成するマルチフィラメントの総繊度が大きいことにより、マルチフィラメントが存在する箇所と存在しない箇所との厚み差が大きいため、得られた複合不織布の表面は、多少の細かい凹凸が生じることとなり、表面が絞り調の独特の外観をも呈するものであった。

【0035】

実施例2

実施例1において、短繊維ウェブの目付を40g/m2としたこと、スパンボンド不織布として、上製造例2で得られたマルチフィラメント糸からなるスパンボンド不織布を用いたこと以外は、実施例1と同様にして本発明のスパンレース複合不織布を得た。

【0036】

得られたスパンレース複合不織布のMD方向の引裂強力は15N、CD方向の引張強力は80Nであり、良好な機械的強力を示した。また、縦方向、横方向、斜め方向に引っ張ると、多少の伸びはあるものの、伸び戻りが生じやすく、良好な形態安定性を有するものであった。また、複合不織布は、程よいコシを有し、多少の柔軟性があり、手のひらで掴んだ際のフィット性に優れたものであった。また、スパンボンド不織布を構成するマルチフィラメントの総繊度が大きいことにより、マルチフィラメントが存在する箇所と存在しない箇所との厚み差が大きいため、得られた複合不織布の表面は、多少の細かい凹凸が生じることとなり、表面が絞り調の独特の外観をも呈するものであった。

【0037】

比較例1

実施例1において、スパンボンド不織布を用いなかったこと、50g/m2の短繊維ウ

ェブ3枚を積層して水流交絡処理を施したこと以外は、実施例1と同様にしてスパンレース不織布を得た。

【0038】

得られたスパンレース不織布のMD方向の引裂強力は6N、CD方向の引張強力は55Nであり、実施例のスパンレース複合不織布に較べると、剛性およびコシのないものであった。

【0039】

比較例2

実施例1において、スパンボンド不織布として上製造例3で得られたものを用いたこと以外は実施例1と同様にして水流交絡処理を施したが、スパンボンド不織布の両面の短繊維ウェブを構成する短繊維は、それぞれ交絡したが、スパンボンド不織布へ絡み付きはなく、容易に3枚(2枚の短繊維不織布とスパンボンド不織布)に剥がれてしまい、複合化することはできなかった。

【図面の簡単な説明】

【0040】

【図1】本発明に用いるマルチフィラメント糸から構成されるスパンボンド不織布の一例の平面図である。

【特許請求の範囲】

【請求項1】

両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化していることを特徴とするスパンレース複合不織布。

【請求項2】

スパンボンド不織布を構成するマルチフィラメント糸同士が、熱エンボス加工により部分的に熱圧着されて、スパンボンド不織布として形態を保持していることを特徴とする請求項1記載のスパンレース複合不織布。

【請求項3】

スパンボンド不織布を構成する単繊維が、低融点の熱可塑性重合体を鞘部に、高融点の熱可塑性重合体を芯部に配した芯鞘型複合繊維であって、いずれの熱可塑性重合体もポリエステル系重合体であることを特徴とする請求項1または2記載のスパンレース複合不織布。

【請求項4】

スパンボンド不織布を構成する単繊維が、ポリエチレン系重合体を鞘部に、ポリエステル系重合体を芯部に配した芯鞘型複合繊維であることを特徴とする請求項1または2記載のスパンレース複合不織布。

【請求項1】

両表面層は短繊維ウェブが配され、前記短繊維ウェブ層の間に、スパンボンド不織布が配された複合不織布であって、スパンボンド不織布が、熱可塑性重合体からなる複数の単繊維が収束することにより形成されるマルチフィラメント糸から構成され、マルチフィラメント糸同士は熱接着していることにより形態を保持しているものであり、複合不織布は、それぞれの短繊維ウェブの構成繊維同士は水流交絡処理によって交絡一体化しているとともに、両表面層の短繊維ウェブを構成する短繊維同士が、スパンボンド不織布を通して絡み付くことにより両表面層の短繊維ウェブとスパンボンド不織布とが一体化していることを特徴とするスパンレース複合不織布。

【請求項2】

スパンボンド不織布を構成するマルチフィラメント糸同士が、熱エンボス加工により部分的に熱圧着されて、スパンボンド不織布として形態を保持していることを特徴とする請求項1記載のスパンレース複合不織布。

【請求項3】

スパンボンド不織布を構成する単繊維が、低融点の熱可塑性重合体を鞘部に、高融点の熱可塑性重合体を芯部に配した芯鞘型複合繊維であって、いずれの熱可塑性重合体もポリエステル系重合体であることを特徴とする請求項1または2記載のスパンレース複合不織布。

【請求項4】

スパンボンド不織布を構成する単繊維が、ポリエチレン系重合体を鞘部に、ポリエステル系重合体を芯部に配した芯鞘型複合繊維であることを特徴とする請求項1または2記載のスパンレース複合不織布。

【図1】

【公開番号】特開2009−52148(P2009−52148A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−210860(P2007−210860)

【出願日】平成19年8月13日(2007.8.13)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月13日(2007.8.13)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]