スパークプラグの製造方法、及び、メッキ除去装置

【課題】メッキ剥離用治具の反りや歪みを防止することで、各接地電極について所定範囲に形成されたメッキ層をより確実に除去することができる一方で、主体金具等の表面に形成されたメッキ層の剥離をより確実に防止することができ、ひいては着火性や耐食性の低下をより確実に防止することができる。

【解決手段】メッキ除去装置41は、複数の保持孔52を有するメッキ剥離用治具51を有する。また、メッキ除去装置41は、接地電極27が接合された主体金具3を保持孔52に挿通した状態で、メッキ剥離用治具51にて保持しつつ、接地電極27の少なくとも先端部を酸性剥離液LIに浸漬することで接地電極27の表面に形成された亜鉛メッキ被膜を除去し、亜鉛メッキ層37を形成する。加えて、メッキ剥離用治具51は、Ti又はTiを主成分とする合金によって形成されている。

【解決手段】メッキ除去装置41は、複数の保持孔52を有するメッキ剥離用治具51を有する。また、メッキ除去装置41は、接地電極27が接合された主体金具3を保持孔52に挿通した状態で、メッキ剥離用治具51にて保持しつつ、接地電極27の少なくとも先端部を酸性剥離液LIに浸漬することで接地電極27の表面に形成された亜鉛メッキ被膜を除去し、亜鉛メッキ層37を形成する。加えて、メッキ剥離用治具51は、Ti又はTiを主成分とする合金によって形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関に使用されるスパークプラグの製造技術に係り、特に接地電極の表面に形成されたメッキ層の除去に特徴を有するスパークプラグの製造方法、及び、メッキ除去装置に関する。

【背景技術】

【0002】

自動車エンジン等の内燃機関用のスパークプラグは、例えば軸線方向に延びる中心電極と、その外側に設けられた絶縁体と、当該絶縁体の外側に設けられた筒状の主体金具と、基端部が前記主体金具の先端部に接合された接地電極とを備える。また、接地電極は、その先端部が前記中心電極と対向するように曲げ返されて配置され、中心電極及び接地電極間で火花放電間隙が形成される。

【0003】

ところで、一般的に主体金具は低炭素鋼等の鉄系材料によって構成されることから、耐食性の向上を図るべく、その表面には亜鉛メッキ層やニッケルメッキ層が形成される。主体金具に前記メッキ層を形成するにあたっては、いわゆるバレルメッキ処理を用いることが、生産性の向上を図る点で有利である。しかしながら、上述の通り、主体金具には接地電極が接合されるが、一般的に両者は抵抗溶接によって接合される。そのため、主体金具の表面にメッキ層が形成されていると、主体金具に対して接地電極を接合することが難しくなってしまう。また、両者を接合できたとしても、溶接部分においてはメッキ層が破損してしまうため、耐食性の低下を招いてしまうおそれがある。従って、主体金具に対して予め接地電極を接合した後、主体金具及び接地電極の双方に対してメッキ処理を施すことが一般的に行われる。この場合には、主体金具及び接地電極の表面全域にメッキ被膜が形成されることとなる。

【0004】

ところが、接地電極にメッキ被膜が形成された状態で、接地電極を中心電極側へと屈曲させると、屈曲に伴いメッキ被膜が剥離してしまうおそれがある。ここで、接地電極のメッキ被膜が剥離したプラグを使用すると、メッキ被膜の剥離部分と中心電極との間での火花放電(いわゆる横飛火)が生じてしまい、着火性が低下してしまうおそれがある。また、近年、耐久性や着火性等の向上を図るという観点から、接地電極に対して貴金属合金よりなる貴金属チップが接合されるが、接地電極の接合予定部位にメッキ被膜が形成されていると、貴金属チップを接合することが困難となってしまう。

【0005】

そこで、接地電極の表面全域に形成されたメッキ被膜のうち所定範囲(例えば、屈曲予定部位や貴金属チップの接合予定部位)に位置するメッキ被膜を除去(剥離)する方法が考えられる。ここで、前記メッキ被膜を除去する方法としては、複数の孔部が設けられてなる保持板を用い、接地電極が接合された複数の主体金具を、その先端(接地電極)が下向きとなるようにして前記各孔部に挿通した状態で、前記保持板により保持しつつ、各接地電極の前記所定範囲を酸性剥離液に浸漬させるものが知られている(例えば、特許文献1等参照)。当該技術によれば、複数の接地電極について、その表面に形成されたメッキ被膜を一度に除去することができ、生産性の向上を図ることができる。尚、保持板を形成する素材としては、酸性剥離液に接近する点を鑑みて、耐酸性に優れるポリ塩化ビニル(PVC)等の樹脂材料が用いられる。また、保持板の孔部は、ドリル等によって孔開け加工が施されることで設けられる。

【特許文献1】特開2001−68250号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、保持板をPVC等で形成した場合には、複数の主体金具を保持することによって反りが生じてしまったり、孔開け加工に伴う熱によって歪みが生じてしまったりするおそれがある。保持板に反りや歪みが生じてしまうと、保持板に保持される各主体金具の先端部の高さ位置が異なることとなってしまい、ひいては酸性剥離液の液面と主体金具の先端面との距離に差異が生じてしまうおそれがある。ここで、酸性剥離液の液面と主体金具の先端面との距離が比較的大きくなってしまうと、接地電極のうち酸性剥離液に浸漬される部分が短くなってしまう。そのため、接地電極の所定範囲に形成されたメッキ被膜を除去することができず、接地電極の屈曲に伴うメッキ剥離等の不具合が生じやすくなってしまうおそれがある。一方で、酸性剥離液の液面と主体金具の先端面との距離が比較的小さくなってしまうと、主体金具の先端部分等に酸性剥離液が付着しやすくなってしまう。このため、主体金具の先端部分等の表面に形成されたメッキ層の剥離が生じやすくなってしまい、耐食性の低下を招いてしまうおそれがある。

【0007】

本発明は上記事情を鑑みてなされたものであり、その目的は、保持板の反りや歪みを防止することで、各接地電極について所定範囲に形成されたメッキ被膜をより確実に除去することができるとともに、主体金具等の表面に形成されたメッキ層の剥離をより確実に防止することができ、ひいては着火性や耐食性の低下をより確実に防止することができるスパークプラグの製造方法、及び、メッキ除去装置を提供することにある。

【課題を解決するための手段】

【0008】

以下、上記目的を解決するのに適した各構成につき、項分けして説明する。なお、必要に応じて対応する構成に特有の作用効果を付記する。

【0009】

構成1.本構成のスパークプラグの製造方法は、軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造方法であって、

前記接地電極が設けられた前記主体金具に対してメッキ処理を施すことによって、前記主体金具及び前記接地電極の表面略全域にメッキ被膜を形成するメッキ被膜形成工程と、

複数の保持孔を有する板状のメッキ剥離用治具を用い、複数の前記主体金具の先端部を前記各保持孔に挿通させた状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去し、前記メッキ層を形成するメッキ除去工程とを含み、

前記メッキ剥離用治具が、チタン(Ti)、又は、Tiを主成分とする合金によって形成されていることを特徴とする。

【0010】

ここで、「主成分」とあるのは、材料中、最も質量比の高い成分を指すものである。また、「剥離液」とは、メッキ被膜を剥離可能な溶液であって、例えば、硝酸、塩酸、硫酸、及び、有機酸の少なくとも一種を含有してなる酸性溶液を挙げることができる。

【0011】

上記構成1によれば、接地電極を剥離液に浸漬させるにあたって主体金具を保持するメッキ剥離用治具は、Ti又はTiを主成分とする合金によって形成されている。ここで、Ti等は優れた剛性を有するため、メッキ剥離用治具によって複数の主体金具を保持したとしても、メッキ剥離用治具には反りが生じにくい。また、Ti等は耐熱性に優れる素材であるため、保持孔を設ける際に孔開け加工を施し、当該加工によって熱が生じたとしても、メッキ剥離用治具には歪みが生じにくい。すなわち、メッキ剥離用治具をTi等によって形成することで、反りや歪みの発生をより確実に防止することができ、ひいては保持される各主体金具の高さ位置をそれぞれ略等しいものとすることができる。これにより、各接地電極について所定範囲のメッキ被膜をより確実に除去することができるとともに、主体金具等の表面に形成されたメッキ層の剥離をより確実に防止することができる。その結果、横飛火の発生による着火性の低下や主体金具の耐食性の低下といった不具合の発生をより確実に抑制することができる。

【0012】

尚、複数の主体金具を保持可能なメッキ剥離用治具においては、自重による撓み等が懸念されるところであるが、Ti等は比重が比較的小さな素材であるため、撓み等の発生をより確実に防止することができる。また、空気中においてメッキ剥離用治具の表面には、優れた耐腐食性を有するTi酸化物が形成される。そのため、例えば、酸性の剥離液や、当該剥離液より生じた酸性分を含む蒸気等の付着に伴う、メッキ剥離用治具の腐食を効果的に抑制することができる。

【0013】

構成2.本構成のスパークプラグの製造方法は、上記構成1において、前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする。

【0014】

上記構成2のように、メッキ剥離用治具の厚さを5mm以上40mm以下とすることで、メッキ剥離用治具は一層優れた強度を有するとともに、その自重が低減されることとなる。これにより、メッキ剥離用治具における反りや歪み、自重による撓み等の発生を一層確実に防止することができ、上記構成1の作用効果がより確実に奏されることとなる。

【0015】

尚、優れた強度の確保や自重による撓み等の防止、また、加工性の向上等を総合的に勘案すると、メッキ剥離用治具の厚さを10mm以上20mm以下とすることがより好ましい。

【0016】

構成3.本構成のメッキ除去装置は、軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造に用いられ、

前記主体金具及び前記接地電極の表面略全域に形成されたメッキ被膜のうち、接地電極の少なくとも先端部の表面に形成された前記メッキ被膜を除去するためのメッキ除去装置であって、

複数の保持孔を有する板状のメッキ剥離用治具と、

剥離液の貯留された剥離液槽とを備え、

複数の前記主体金具の先端部を前記各保持孔に挿入した状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を前記剥離液槽の前記剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去可能であり、かつ、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とする。

【0017】

上記構成3のように、上記構成1の技術思想をメッキ除去装置に具現化することとしてもよい。この場合、基本的に上記構成1と同様の作用効果が奏されることとなる。

【0018】

構成4.本構成のメッキ除去装置は、上記構成3において、前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする。

【0019】

上記構成4によれば、上記構成2と同様の作用効果が奏されることとなる。

【発明を実施するための最良の形態】

【0020】

以下に、一実施形態について図面を参照して説明する。図1は、スパークプラグ1を示す一部破断正面図である。なお、図1では、スパークプラグ1の軸線CL1方向を図面における上下方向とし、下側をスパークプラグ1の先端側、上側を後端側として説明する。

【0021】

スパークプラグ1は、筒状をなす絶縁体としての絶縁碍子2、これを保持する筒状の主体金具3などから構成されるものである。

【0022】

絶縁碍子2は、周知のようにアルミナ等を焼成して形成されており、その外形部において、後端側に形成された後端側胴部10と、当該後端側胴部10よりも先端側において径方向外向きに突出形成された大径部11と、当該大径部11よりも先端側においてこれよりも細径に形成された中胴部12とを備えている。さらに、前記絶縁碍子2は、前記中胴部12よりも先端側において、軸線CL1方向先端側に向けて先細り形状をなす脚長部13を有しており、絶縁碍子2のうち、大径部11、中胴部12、及び、大部分の脚長部13は、主体金具3の内部に収容されている。そして、脚長部13と中胴部12との連接部にはテーパ状の段部14が形成されており、当該段部14にて絶縁碍子2が主体金具3に係止されている。

【0023】

さらに、絶縁碍子2には、軸線CL1に沿って軸孔4が貫通形成されており、当該軸孔4の先端側には中心電極5が挿入、固定されている。当該中心電極5は、全体として棒状(円柱状)をなし、その先端面が平坦に形成されるとともに、絶縁碍子2の先端から突出している。また、中心電極5は、銅又は銅合金からなる内層5Aと、ニッケル(Ni)を主成分とするNi合金からなる外層5Bとを備えている。さらに、前記中心電極5の先端部に対して、貴金属合金(例えば、イリジウム合金)よりなる円柱状の貴金属部31が溶融部35を介して接合されている。

【0024】

また、軸孔4の後端側には、絶縁碍子2の後端から突出した状態で端子電極6が挿入、固定されている。

【0025】

さらに、軸孔4の中心電極5と端子電極6との間には、円柱状の抵抗体7が配設されている。当該抵抗体7の両端部は、導電性のガラスシール層8,9を介して、中心電極5と端子電極6とにそれぞれ電気的に接続されている。

【0026】

加えて、前記主体金具3は、低炭素鋼等の金属により筒状に形成されており、その外周面にはスパークプラグ1をエンジンヘッドに取付けるためのねじ部(雄ねじ部)15が形成されている。また、ねじ部15の後端側の外周面には座部16が形成され、ねじ部15後端のねじ首17にはリング状のガスケット18が嵌め込まれている。さらに、主体金具3の後端側には、主体金具3をエンジンヘッドに取付ける際にレンチ等の工具を係合させるための断面六角形状の工具係合部19が設けられるとともに、後端部において絶縁碍子2を保持するための加締め部20が設けられている。

【0027】

また、主体金具3の内周面には、絶縁碍子2を係止するためのテーパ状の段部21が設けられている。そして、絶縁碍子2は、主体金具3の後端側から先端側に向かって挿入され、自身の段部14が主体金具3の段部21に係止された状態で、主体金具3の後端側の開口部を径方向内側に加締めること、つまり上記加締め部20を形成することによって固定される。尚、絶縁碍子2及び主体金具3双方の段部14,21間には、円環状の板パッキン22が介在されている。これにより、燃焼室内の気密性を保持し、燃焼室内に晒される絶縁碍子2の脚長部13と主体金具3の内周面との間隙に入り込む燃料空気が外部に漏れないようになっている。

【0028】

さらに、加締めによる密閉をより完全なものとするため、主体金具3の後端側においては、主体金具3と絶縁碍子2との間に環状のリング部材23,24が介在され、リング部材23,24間にはタルク(滑石)25の粉末が充填されている。すなわち、主体金具3は、板パッキン22、リング部材23,24及びタルク25を介して絶縁碍子2を保持している。

【0029】

また、主体金具3の先端部26の先端面には、先端側が中心電極5側に曲げ返されてなる接地電極27が抵抗溶接によって接合されている。また、当該接地電極27は、その内周面の先端部に貴金属チップ32が接合されており、当該貴金属チップ32の先端エッジ部分と前記貴金属部31の先端エッジ部分とが対向している。すなわち、貴金属部31の先端部及び貴金属チップ32の先端部の間には、前記軸線CL1方向に対して斜めに火花放電が行われる火花放電間隙33が形成されている。

【0030】

加えて、図2に示すように、接地電極27の基端部及び主体金具3の表面には、耐食性の向上を図るという観点から、メッキ層としての亜鉛メッキ層37(図中、散点模様を付した部位)が形成されている(尚、図2においては、屈曲前の接地電極27が接合された主体金具3を示している)。ここで、当該亜鉛メッキ層37は、主体金具3及び接地電極27の表面全域にメッキ被膜としての亜鉛メッキ被膜を形成した上で、接地電極27の先端側に形成された前記亜鉛メッキ被膜を除去することによって形成されている。そこで次に、本発明の特徴である接地電極27の表面に形成された亜鉛メッキ被膜を除去するためのメッキ除去装置41について説明する。

【0031】

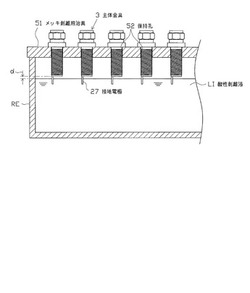

前記メッキ除去装置41は、図3に示すように、硝酸等を含有する酸性剥離液LIが貯留された剥離液槽REと、メッキ剥離用治具51とを備えている。

【0032】

前記剥離液槽REには、酸性剥離液LIを供給するための剥離液供給部(図示せず)と、酸性剥離液LIの液面高さを検出するためのセンサ(図示せず)と、前記センサによる検出結果に基づいて液面高さを一定に維持するための制御部(図示せず)とを備えて構成されている。

【0033】

また、前記メッキ剥離用治具51は、複数の主体金具3を保持するものであり、図4,5に示すように、全体として板状をなすとともに、主体金具3のうち前記座部16から先端側の部分を挿通可能な複数(例えば、200個以上)の保持孔52を有している。ここで、メッキ剥離用治具51に対する主体金具3の保持状態について詳述すると、各主体金具3は、その先端部(接地電極27)が下向きとなるように各保持孔52にそれぞれ挿通された上で、自身の座部16の先端側端面がメッキ剥離用治具51の上面部と当接することによってメッキ剥離用治具51に保持されるようになっている。また、前記メッキ剥離用治具51は、所定の厚さt(例えば、5mm以上40mm以下)を有するとともに、チタン(Ti)を主成分とするTi合金によって形成されている。尚、前記メッキ剥離用治具51の保持孔52は、ドリル等による孔開け加工が施されることによって設けられている。

【0034】

次に、上記のように構成されてなるスパークプラグ1の製造方法について説明する。まず、主体金具3を予め加工しておく。すなわち、円柱状の金属素材(例えばS17CやS25Cといった鉄系素材やステンレス素材)を冷間鍛造加工により貫通孔を形成し、概形を製造する。その後、切削加工を施すことで外形を整え、主体金具中間体を得る。

【0035】

続いて、主体金具中間体の先端面に、Ni合金からなる直棒状の接地電極27が抵抗溶接される。当該溶接に際してはいわゆる「ダレ」が生じるので、その「ダレ」を除去した後、主体金具中間体の所定部位にねじ部15が転造によって形成される。これにより、接地電極27の溶接された主体金具3が得られる。次いで、図示しないバレルメッキ装置によって、接地電極27の接合された主体金具3の表面全域に亜鉛メッキ被膜が形成される。

【0036】

次いで、上述したメッキ除去装置41によって、接地電極27の表面に形成された亜鉛メッキ被膜のうち所定範囲に位置する亜鉛メッキ被膜が剥離(除去)される(上記両工程を経ることで主体金具3及び接地電極27の基端部の表面に亜鉛メッキ層37が形成される)。剥離(除去)工程についてより詳しく説明すると、図6に示すように、まず、前記メッキ剥離用治具51の各保持孔52に対して前記主体金具3の先端部を挿通させた上で、前記主体金具3の座部16をメッキ剥離用治具51の上面部に対して当接させる。これにより、複数の主体金具3が、その先端部が下向きとなるようにしてメッキ剥離用治具51にて保持される。そして、この状態で、接地電極27の前記所定範囲を前記剥離液槽REに収容された酸性剥離液LIに浸漬する。尚、本実施形態においては、接地電極27のより基端側表面に形成された前記亜鉛メッキ被膜を除去すべく、主体金具3の先端部26から酸性剥離液LIの液面までの距離dが所定大きさ以下(例えば、1.5mm以下)となるようにして、接地電極27が酸性剥離液LIに浸漬される。そして、所定時間の間、接地電極27を酸性剥離液LIに浸漬することで、接地電極27のうち酸性剥離液LIに浸漬された部位の表面に位置する亜鉛メッキ被膜が除去(剥離)され、最終的に前記亜鉛メッキ層37が形成されることとなる。尚、接地電極27の亜鉛メッキ被膜が除去された後には、メッキ剥離用治具51に主体金具3が保持された状態のままで、接地電極27に対して洗浄及び乾燥処理が施される。尚、耐食性向上を図るべく、亜鉛メッキ層37の表面に、さらにクロメート処理を施すこととしてもよい。

【0037】

一方、前記主体金具3とは別に、絶縁碍子2を成形加工しておく。例えば、アルミナを主体としバインダ等を含む原料粉末を用い、成型用素地造粒物を調製し、これを用いてラバープレス成形を行うことで、筒状の成形体が得られる。得られた成形体に対し、研削加工が施され整形される。そして、整形されたものが焼成炉へ投入され焼成され、絶縁碍子2が得られる。

【0038】

また、前記主体金具3、絶縁碍子2とは別に、中心電極5を製造しておく。すなわち、Ni合金が鍛造加工され、その中央部に放熱性向上を図るべく銅合金からなる内層5Aが設けられる。次に、中心電極5の先端部に対して貴金属部31がレーザ溶接により接合される。より詳しくは、前記外層5Bの先端面と円柱状の貴金属部31の基端面とを重ね合わせた上で、両者の当接面の外周に対してレーザービームを照射し、溶融部35を形成することによって、中心電極5の先端部に貴金属部31が接合されている。

【0039】

そして、上記のようにして得られた絶縁碍子2及び中心電極5と、抵抗体7と、端子電極6とが、ガラスシール層8,9によって封着固定される。ガラスシール層8,9としては、一般的にホウ珪酸ガラスと金属粉末とが混合されて調製されており、当該調製されたものが抵抗体7を挟むようにして絶縁碍子2の軸孔4内に注入された後、焼成炉内にて加熱しつつ、後方から前記端子電極6で押圧することにより焼き固められる。尚、このとき、絶縁碍子2の後端側胴部10表面には釉薬層が同時に焼成されることとしてもよいし、事前に釉薬層が形成されることとしてもよい。

【0040】

その後、上記のようにそれぞれ作成された中心電極5及び端子電極6を備える絶縁碍子2と、接地電極27を備える主体金具3とが組付けられる。より詳しくは、比較的薄肉に形成された主体金具3の後端側の開口部を径方向内側に加締めること、つまり上記加締め部20を形成することによって固定される。

【0041】

次いで、接地電極27の先端部に、貴金属チップ32が抵抗溶接される。そして、最後に、接地電極27を屈曲させることで、貴金属部31及び貴金属チップ32間の前記火花放電間隙33を調整する加工が実施され、スパークプラグ1が得られる。

【0042】

以上詳述したように、本実施形態によれば、接地電極27を酸性剥離液LIに浸漬させるにあたって主体金具3を保持するメッキ剥離用治具51は、Tiを主成分とする合金によって形成されている。ここで、Ti合金は優れた剛性を有するため、メッキ剥離用治具51によって複数の主体金具3を保持したとしても、当該メッキ剥離用治具51には反りが生じにくい。また、Ti合金は耐熱性に優れる素材であるため、保持孔52を設ける際に孔開け加工を施し、当該加工によって熱が生じても、メッキ剥離用治具51には歪みが生じにくい。すなわち、メッキ剥離用治具51をTi等によって形成することで、反りや歪みの発生をより確実に防止することができる。これにより、保持される各主体金具3の高さ位置をそれぞれ略等しいものとすることができる。その結果、各接地電極27について所定範囲に形成された亜鉛メッキ被膜をより確実に除去することができるとともに、主体金具3等の表面に形成された亜鉛メッキ層37の剥離をより確実に防止することができる。ひいては、横飛火の発生による着火性の低下や主体金具の耐食性の低下といった不具合の発生をより確実に抑制することができる。

【0043】

尚、複数の主体金具3を保持可能なメッキ剥離用治具51においては、増大した自重による撓み等が懸念されるところであるが、Ti合金は比重が比較的小さい素材であるため、撓み等の発生をより確実に防止することができる。また、空気中においてメッキ剥離用治具51の表面には、優れた耐腐食性を有するTi酸化物が形成される。そのため、酸性剥離液LIや、酸性剥離液LIより生じた酸性分を含む蒸気が付着することに伴う、メッキ剥離用治具51の腐食を効果的に抑制することができる。

【0044】

また、メッキ剥離用治具51の厚さを5mm以上40mm以下とすることで、メッキ剥離用治具51は一層優れた強度を有するとともに、その自重が低減されることとなる。これにより、メッキ剥離用治具51における反りや歪み、自重による撓み等の発生を一層確実に防止することができる。

【0045】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0046】

(a)上記実施形態では、メッキ剥離用治具51はTiを主成分として含有してなるTi合金によって形成されているが、メッキ剥離用治具51をTiによって形成することとしてもよい。

【0047】

(b)上記実施形態におけるスパークプラグ1は、中心電極5の先端部と接地電極27の側面部とが対向し、軸線CL1方向に斜めに火花放電がなされる、いわゆる斜め放電タイプのプラグであるが、スパークプラグ1の形状はこれに限定されるものではない。従って、例えば、中心電極5の側面と接地電極27の先端部とが対向し、軸線CL1と直交する方向に火花放電がなされる、いわゆる横放電タイプのプラグ等であってもよい。ここで、横放電タイプのプラグや斜め放電タイプのプラグにあっては、一般的に接地電極27をより基端側にて屈曲させる必要があり、接地電極27の表面に形成された亜鉛メッキ被膜についてもより基端側まで除去する必要がある。ところが、この場合には、主体金具3の先端部26が酸性剥離液LIの液面に対してより接近する(すなわち、前記距離dが一層小さなものとなる)ため、液面の揺れ等に伴う、主体金具3への酸性剥離液LIの付着が一層懸念される。この点において、上記実施形態のメッキ除去装置41によれば、メッキ剥離用治具51に反りや歪みが生じてしまうことをより確実に防止できるため、各主体金具3のいずれかにおいて、その先端部26と酸性剥離液LIの液面との距離が接近しすぎてしまうといった事態を防止することができ、主体金具3に対する酸性剥離液LIの付着をより一層抑制することができる。すなわち、横放電タイプや斜め放電タイプのプラグのような、接地電極27のより基端側に形成された亜鉛メッキ被膜の除去を要する場合(前記距離dが1.5mm以下と比較的小さくされる場合)において、上記実施形態のチップ除去装置41を用いることがより有意である。

【0048】

(c)上記実施形態では、主体金具3等の表面に形成されるメッキ層として亜鉛メッキ層37を示しているが、形成されるメッキ層は亜鉛メッキ層37に限定されるものではない。従って、例えば、主体金具3等の表面にメッキ層としてニッケルメッキ層等を形成することとしてもよい。

【0049】

(d)上記実施形態では、メッキ剥離用治具51の厚さは、5mm以上40mm以下とされているが、メッキ剥離用治具51の厚さはこの範囲に限定されるものではない。従って、例えば、メッキ剥離用治具51の厚さを10mm以上20mm以下としてもよい。この場合には、優れた強度の確保や自重による撓み等の防止、また、加工性の向上等をバランスよく実現することができる。

【0050】

(e)上記実施形態では、主体金具3の先端部26の先端面に、接地電極27が接合される場合について具体化しているが、主体金具の一部(又は、主体金具に予め溶接してある先端金具の一部)を削り出すようにして接地電極を形成する場合についても適用可能である(例えば、特開2006−236906号公報等)。また、主体金具3の先端部26の側面に接地電極27を接合することとしてもよい。

【0051】

(f)上記実施形態では、工具係合部19は断面六角形状とされているが、工具係合部19の形状に関しては、このような形状に限定されるものではない。例えば、Bi−HEX(変形12角)形状〔ISO22977:2005(E)〕等とされていてもよい。

【図面の簡単な説明】

【0052】

【図1】本実施形態のスパークプラグの構成を示す一部破断正面図である。

【図2】主体金具等の表面に形成された亜鉛メッキ層等を示す拡大正面図である。

【図3】メッキ除去装置の構成を示すための部分拡大断面図である。

【図4】メッキ剥離用治具の構成を示すための平面模式図である。

【図5】図4のJ−J線断面図である。

【図6】メッキ除去装置による亜鉛メッキ被膜の除去を説明するための部分拡大断面図である。

【符号の説明】

【0053】

1…スパークプラグ

2…絶縁碍子(絶縁体)

3…主体金具

4…軸孔

5…中心電極

27…接地電極

37…亜鉛メッキ層(メッキ層)

41…メッキ除去装置

51…メッキ剥離用治具

52…保持孔

CL1…軸線

LI…酸性剥離液(剥離液)

【技術分野】

【0001】

本発明は、内燃機関に使用されるスパークプラグの製造技術に係り、特に接地電極の表面に形成されたメッキ層の除去に特徴を有するスパークプラグの製造方法、及び、メッキ除去装置に関する。

【背景技術】

【0002】

自動車エンジン等の内燃機関用のスパークプラグは、例えば軸線方向に延びる中心電極と、その外側に設けられた絶縁体と、当該絶縁体の外側に設けられた筒状の主体金具と、基端部が前記主体金具の先端部に接合された接地電極とを備える。また、接地電極は、その先端部が前記中心電極と対向するように曲げ返されて配置され、中心電極及び接地電極間で火花放電間隙が形成される。

【0003】

ところで、一般的に主体金具は低炭素鋼等の鉄系材料によって構成されることから、耐食性の向上を図るべく、その表面には亜鉛メッキ層やニッケルメッキ層が形成される。主体金具に前記メッキ層を形成するにあたっては、いわゆるバレルメッキ処理を用いることが、生産性の向上を図る点で有利である。しかしながら、上述の通り、主体金具には接地電極が接合されるが、一般的に両者は抵抗溶接によって接合される。そのため、主体金具の表面にメッキ層が形成されていると、主体金具に対して接地電極を接合することが難しくなってしまう。また、両者を接合できたとしても、溶接部分においてはメッキ層が破損してしまうため、耐食性の低下を招いてしまうおそれがある。従って、主体金具に対して予め接地電極を接合した後、主体金具及び接地電極の双方に対してメッキ処理を施すことが一般的に行われる。この場合には、主体金具及び接地電極の表面全域にメッキ被膜が形成されることとなる。

【0004】

ところが、接地電極にメッキ被膜が形成された状態で、接地電極を中心電極側へと屈曲させると、屈曲に伴いメッキ被膜が剥離してしまうおそれがある。ここで、接地電極のメッキ被膜が剥離したプラグを使用すると、メッキ被膜の剥離部分と中心電極との間での火花放電(いわゆる横飛火)が生じてしまい、着火性が低下してしまうおそれがある。また、近年、耐久性や着火性等の向上を図るという観点から、接地電極に対して貴金属合金よりなる貴金属チップが接合されるが、接地電極の接合予定部位にメッキ被膜が形成されていると、貴金属チップを接合することが困難となってしまう。

【0005】

そこで、接地電極の表面全域に形成されたメッキ被膜のうち所定範囲(例えば、屈曲予定部位や貴金属チップの接合予定部位)に位置するメッキ被膜を除去(剥離)する方法が考えられる。ここで、前記メッキ被膜を除去する方法としては、複数の孔部が設けられてなる保持板を用い、接地電極が接合された複数の主体金具を、その先端(接地電極)が下向きとなるようにして前記各孔部に挿通した状態で、前記保持板により保持しつつ、各接地電極の前記所定範囲を酸性剥離液に浸漬させるものが知られている(例えば、特許文献1等参照)。当該技術によれば、複数の接地電極について、その表面に形成されたメッキ被膜を一度に除去することができ、生産性の向上を図ることができる。尚、保持板を形成する素材としては、酸性剥離液に接近する点を鑑みて、耐酸性に優れるポリ塩化ビニル(PVC)等の樹脂材料が用いられる。また、保持板の孔部は、ドリル等によって孔開け加工が施されることで設けられる。

【特許文献1】特開2001−68250号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、保持板をPVC等で形成した場合には、複数の主体金具を保持することによって反りが生じてしまったり、孔開け加工に伴う熱によって歪みが生じてしまったりするおそれがある。保持板に反りや歪みが生じてしまうと、保持板に保持される各主体金具の先端部の高さ位置が異なることとなってしまい、ひいては酸性剥離液の液面と主体金具の先端面との距離に差異が生じてしまうおそれがある。ここで、酸性剥離液の液面と主体金具の先端面との距離が比較的大きくなってしまうと、接地電極のうち酸性剥離液に浸漬される部分が短くなってしまう。そのため、接地電極の所定範囲に形成されたメッキ被膜を除去することができず、接地電極の屈曲に伴うメッキ剥離等の不具合が生じやすくなってしまうおそれがある。一方で、酸性剥離液の液面と主体金具の先端面との距離が比較的小さくなってしまうと、主体金具の先端部分等に酸性剥離液が付着しやすくなってしまう。このため、主体金具の先端部分等の表面に形成されたメッキ層の剥離が生じやすくなってしまい、耐食性の低下を招いてしまうおそれがある。

【0007】

本発明は上記事情を鑑みてなされたものであり、その目的は、保持板の反りや歪みを防止することで、各接地電極について所定範囲に形成されたメッキ被膜をより確実に除去することができるとともに、主体金具等の表面に形成されたメッキ層の剥離をより確実に防止することができ、ひいては着火性や耐食性の低下をより確実に防止することができるスパークプラグの製造方法、及び、メッキ除去装置を提供することにある。

【課題を解決するための手段】

【0008】

以下、上記目的を解決するのに適した各構成につき、項分けして説明する。なお、必要に応じて対応する構成に特有の作用効果を付記する。

【0009】

構成1.本構成のスパークプラグの製造方法は、軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造方法であって、

前記接地電極が設けられた前記主体金具に対してメッキ処理を施すことによって、前記主体金具及び前記接地電極の表面略全域にメッキ被膜を形成するメッキ被膜形成工程と、

複数の保持孔を有する板状のメッキ剥離用治具を用い、複数の前記主体金具の先端部を前記各保持孔に挿通させた状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去し、前記メッキ層を形成するメッキ除去工程とを含み、

前記メッキ剥離用治具が、チタン(Ti)、又は、Tiを主成分とする合金によって形成されていることを特徴とする。

【0010】

ここで、「主成分」とあるのは、材料中、最も質量比の高い成分を指すものである。また、「剥離液」とは、メッキ被膜を剥離可能な溶液であって、例えば、硝酸、塩酸、硫酸、及び、有機酸の少なくとも一種を含有してなる酸性溶液を挙げることができる。

【0011】

上記構成1によれば、接地電極を剥離液に浸漬させるにあたって主体金具を保持するメッキ剥離用治具は、Ti又はTiを主成分とする合金によって形成されている。ここで、Ti等は優れた剛性を有するため、メッキ剥離用治具によって複数の主体金具を保持したとしても、メッキ剥離用治具には反りが生じにくい。また、Ti等は耐熱性に優れる素材であるため、保持孔を設ける際に孔開け加工を施し、当該加工によって熱が生じたとしても、メッキ剥離用治具には歪みが生じにくい。すなわち、メッキ剥離用治具をTi等によって形成することで、反りや歪みの発生をより確実に防止することができ、ひいては保持される各主体金具の高さ位置をそれぞれ略等しいものとすることができる。これにより、各接地電極について所定範囲のメッキ被膜をより確実に除去することができるとともに、主体金具等の表面に形成されたメッキ層の剥離をより確実に防止することができる。その結果、横飛火の発生による着火性の低下や主体金具の耐食性の低下といった不具合の発生をより確実に抑制することができる。

【0012】

尚、複数の主体金具を保持可能なメッキ剥離用治具においては、自重による撓み等が懸念されるところであるが、Ti等は比重が比較的小さな素材であるため、撓み等の発生をより確実に防止することができる。また、空気中においてメッキ剥離用治具の表面には、優れた耐腐食性を有するTi酸化物が形成される。そのため、例えば、酸性の剥離液や、当該剥離液より生じた酸性分を含む蒸気等の付着に伴う、メッキ剥離用治具の腐食を効果的に抑制することができる。

【0013】

構成2.本構成のスパークプラグの製造方法は、上記構成1において、前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする。

【0014】

上記構成2のように、メッキ剥離用治具の厚さを5mm以上40mm以下とすることで、メッキ剥離用治具は一層優れた強度を有するとともに、その自重が低減されることとなる。これにより、メッキ剥離用治具における反りや歪み、自重による撓み等の発生を一層確実に防止することができ、上記構成1の作用効果がより確実に奏されることとなる。

【0015】

尚、優れた強度の確保や自重による撓み等の防止、また、加工性の向上等を総合的に勘案すると、メッキ剥離用治具の厚さを10mm以上20mm以下とすることがより好ましい。

【0016】

構成3.本構成のメッキ除去装置は、軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造に用いられ、

前記主体金具及び前記接地電極の表面略全域に形成されたメッキ被膜のうち、接地電極の少なくとも先端部の表面に形成された前記メッキ被膜を除去するためのメッキ除去装置であって、

複数の保持孔を有する板状のメッキ剥離用治具と、

剥離液の貯留された剥離液槽とを備え、

複数の前記主体金具の先端部を前記各保持孔に挿入した状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を前記剥離液槽の前記剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去可能であり、かつ、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とする。

【0017】

上記構成3のように、上記構成1の技術思想をメッキ除去装置に具現化することとしてもよい。この場合、基本的に上記構成1と同様の作用効果が奏されることとなる。

【0018】

構成4.本構成のメッキ除去装置は、上記構成3において、前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする。

【0019】

上記構成4によれば、上記構成2と同様の作用効果が奏されることとなる。

【発明を実施するための最良の形態】

【0020】

以下に、一実施形態について図面を参照して説明する。図1は、スパークプラグ1を示す一部破断正面図である。なお、図1では、スパークプラグ1の軸線CL1方向を図面における上下方向とし、下側をスパークプラグ1の先端側、上側を後端側として説明する。

【0021】

スパークプラグ1は、筒状をなす絶縁体としての絶縁碍子2、これを保持する筒状の主体金具3などから構成されるものである。

【0022】

絶縁碍子2は、周知のようにアルミナ等を焼成して形成されており、その外形部において、後端側に形成された後端側胴部10と、当該後端側胴部10よりも先端側において径方向外向きに突出形成された大径部11と、当該大径部11よりも先端側においてこれよりも細径に形成された中胴部12とを備えている。さらに、前記絶縁碍子2は、前記中胴部12よりも先端側において、軸線CL1方向先端側に向けて先細り形状をなす脚長部13を有しており、絶縁碍子2のうち、大径部11、中胴部12、及び、大部分の脚長部13は、主体金具3の内部に収容されている。そして、脚長部13と中胴部12との連接部にはテーパ状の段部14が形成されており、当該段部14にて絶縁碍子2が主体金具3に係止されている。

【0023】

さらに、絶縁碍子2には、軸線CL1に沿って軸孔4が貫通形成されており、当該軸孔4の先端側には中心電極5が挿入、固定されている。当該中心電極5は、全体として棒状(円柱状)をなし、その先端面が平坦に形成されるとともに、絶縁碍子2の先端から突出している。また、中心電極5は、銅又は銅合金からなる内層5Aと、ニッケル(Ni)を主成分とするNi合金からなる外層5Bとを備えている。さらに、前記中心電極5の先端部に対して、貴金属合金(例えば、イリジウム合金)よりなる円柱状の貴金属部31が溶融部35を介して接合されている。

【0024】

また、軸孔4の後端側には、絶縁碍子2の後端から突出した状態で端子電極6が挿入、固定されている。

【0025】

さらに、軸孔4の中心電極5と端子電極6との間には、円柱状の抵抗体7が配設されている。当該抵抗体7の両端部は、導電性のガラスシール層8,9を介して、中心電極5と端子電極6とにそれぞれ電気的に接続されている。

【0026】

加えて、前記主体金具3は、低炭素鋼等の金属により筒状に形成されており、その外周面にはスパークプラグ1をエンジンヘッドに取付けるためのねじ部(雄ねじ部)15が形成されている。また、ねじ部15の後端側の外周面には座部16が形成され、ねじ部15後端のねじ首17にはリング状のガスケット18が嵌め込まれている。さらに、主体金具3の後端側には、主体金具3をエンジンヘッドに取付ける際にレンチ等の工具を係合させるための断面六角形状の工具係合部19が設けられるとともに、後端部において絶縁碍子2を保持するための加締め部20が設けられている。

【0027】

また、主体金具3の内周面には、絶縁碍子2を係止するためのテーパ状の段部21が設けられている。そして、絶縁碍子2は、主体金具3の後端側から先端側に向かって挿入され、自身の段部14が主体金具3の段部21に係止された状態で、主体金具3の後端側の開口部を径方向内側に加締めること、つまり上記加締め部20を形成することによって固定される。尚、絶縁碍子2及び主体金具3双方の段部14,21間には、円環状の板パッキン22が介在されている。これにより、燃焼室内の気密性を保持し、燃焼室内に晒される絶縁碍子2の脚長部13と主体金具3の内周面との間隙に入り込む燃料空気が外部に漏れないようになっている。

【0028】

さらに、加締めによる密閉をより完全なものとするため、主体金具3の後端側においては、主体金具3と絶縁碍子2との間に環状のリング部材23,24が介在され、リング部材23,24間にはタルク(滑石)25の粉末が充填されている。すなわち、主体金具3は、板パッキン22、リング部材23,24及びタルク25を介して絶縁碍子2を保持している。

【0029】

また、主体金具3の先端部26の先端面には、先端側が中心電極5側に曲げ返されてなる接地電極27が抵抗溶接によって接合されている。また、当該接地電極27は、その内周面の先端部に貴金属チップ32が接合されており、当該貴金属チップ32の先端エッジ部分と前記貴金属部31の先端エッジ部分とが対向している。すなわち、貴金属部31の先端部及び貴金属チップ32の先端部の間には、前記軸線CL1方向に対して斜めに火花放電が行われる火花放電間隙33が形成されている。

【0030】

加えて、図2に示すように、接地電極27の基端部及び主体金具3の表面には、耐食性の向上を図るという観点から、メッキ層としての亜鉛メッキ層37(図中、散点模様を付した部位)が形成されている(尚、図2においては、屈曲前の接地電極27が接合された主体金具3を示している)。ここで、当該亜鉛メッキ層37は、主体金具3及び接地電極27の表面全域にメッキ被膜としての亜鉛メッキ被膜を形成した上で、接地電極27の先端側に形成された前記亜鉛メッキ被膜を除去することによって形成されている。そこで次に、本発明の特徴である接地電極27の表面に形成された亜鉛メッキ被膜を除去するためのメッキ除去装置41について説明する。

【0031】

前記メッキ除去装置41は、図3に示すように、硝酸等を含有する酸性剥離液LIが貯留された剥離液槽REと、メッキ剥離用治具51とを備えている。

【0032】

前記剥離液槽REには、酸性剥離液LIを供給するための剥離液供給部(図示せず)と、酸性剥離液LIの液面高さを検出するためのセンサ(図示せず)と、前記センサによる検出結果に基づいて液面高さを一定に維持するための制御部(図示せず)とを備えて構成されている。

【0033】

また、前記メッキ剥離用治具51は、複数の主体金具3を保持するものであり、図4,5に示すように、全体として板状をなすとともに、主体金具3のうち前記座部16から先端側の部分を挿通可能な複数(例えば、200個以上)の保持孔52を有している。ここで、メッキ剥離用治具51に対する主体金具3の保持状態について詳述すると、各主体金具3は、その先端部(接地電極27)が下向きとなるように各保持孔52にそれぞれ挿通された上で、自身の座部16の先端側端面がメッキ剥離用治具51の上面部と当接することによってメッキ剥離用治具51に保持されるようになっている。また、前記メッキ剥離用治具51は、所定の厚さt(例えば、5mm以上40mm以下)を有するとともに、チタン(Ti)を主成分とするTi合金によって形成されている。尚、前記メッキ剥離用治具51の保持孔52は、ドリル等による孔開け加工が施されることによって設けられている。

【0034】

次に、上記のように構成されてなるスパークプラグ1の製造方法について説明する。まず、主体金具3を予め加工しておく。すなわち、円柱状の金属素材(例えばS17CやS25Cといった鉄系素材やステンレス素材)を冷間鍛造加工により貫通孔を形成し、概形を製造する。その後、切削加工を施すことで外形を整え、主体金具中間体を得る。

【0035】

続いて、主体金具中間体の先端面に、Ni合金からなる直棒状の接地電極27が抵抗溶接される。当該溶接に際してはいわゆる「ダレ」が生じるので、その「ダレ」を除去した後、主体金具中間体の所定部位にねじ部15が転造によって形成される。これにより、接地電極27の溶接された主体金具3が得られる。次いで、図示しないバレルメッキ装置によって、接地電極27の接合された主体金具3の表面全域に亜鉛メッキ被膜が形成される。

【0036】

次いで、上述したメッキ除去装置41によって、接地電極27の表面に形成された亜鉛メッキ被膜のうち所定範囲に位置する亜鉛メッキ被膜が剥離(除去)される(上記両工程を経ることで主体金具3及び接地電極27の基端部の表面に亜鉛メッキ層37が形成される)。剥離(除去)工程についてより詳しく説明すると、図6に示すように、まず、前記メッキ剥離用治具51の各保持孔52に対して前記主体金具3の先端部を挿通させた上で、前記主体金具3の座部16をメッキ剥離用治具51の上面部に対して当接させる。これにより、複数の主体金具3が、その先端部が下向きとなるようにしてメッキ剥離用治具51にて保持される。そして、この状態で、接地電極27の前記所定範囲を前記剥離液槽REに収容された酸性剥離液LIに浸漬する。尚、本実施形態においては、接地電極27のより基端側表面に形成された前記亜鉛メッキ被膜を除去すべく、主体金具3の先端部26から酸性剥離液LIの液面までの距離dが所定大きさ以下(例えば、1.5mm以下)となるようにして、接地電極27が酸性剥離液LIに浸漬される。そして、所定時間の間、接地電極27を酸性剥離液LIに浸漬することで、接地電極27のうち酸性剥離液LIに浸漬された部位の表面に位置する亜鉛メッキ被膜が除去(剥離)され、最終的に前記亜鉛メッキ層37が形成されることとなる。尚、接地電極27の亜鉛メッキ被膜が除去された後には、メッキ剥離用治具51に主体金具3が保持された状態のままで、接地電極27に対して洗浄及び乾燥処理が施される。尚、耐食性向上を図るべく、亜鉛メッキ層37の表面に、さらにクロメート処理を施すこととしてもよい。

【0037】

一方、前記主体金具3とは別に、絶縁碍子2を成形加工しておく。例えば、アルミナを主体としバインダ等を含む原料粉末を用い、成型用素地造粒物を調製し、これを用いてラバープレス成形を行うことで、筒状の成形体が得られる。得られた成形体に対し、研削加工が施され整形される。そして、整形されたものが焼成炉へ投入され焼成され、絶縁碍子2が得られる。

【0038】

また、前記主体金具3、絶縁碍子2とは別に、中心電極5を製造しておく。すなわち、Ni合金が鍛造加工され、その中央部に放熱性向上を図るべく銅合金からなる内層5Aが設けられる。次に、中心電極5の先端部に対して貴金属部31がレーザ溶接により接合される。より詳しくは、前記外層5Bの先端面と円柱状の貴金属部31の基端面とを重ね合わせた上で、両者の当接面の外周に対してレーザービームを照射し、溶融部35を形成することによって、中心電極5の先端部に貴金属部31が接合されている。

【0039】

そして、上記のようにして得られた絶縁碍子2及び中心電極5と、抵抗体7と、端子電極6とが、ガラスシール層8,9によって封着固定される。ガラスシール層8,9としては、一般的にホウ珪酸ガラスと金属粉末とが混合されて調製されており、当該調製されたものが抵抗体7を挟むようにして絶縁碍子2の軸孔4内に注入された後、焼成炉内にて加熱しつつ、後方から前記端子電極6で押圧することにより焼き固められる。尚、このとき、絶縁碍子2の後端側胴部10表面には釉薬層が同時に焼成されることとしてもよいし、事前に釉薬層が形成されることとしてもよい。

【0040】

その後、上記のようにそれぞれ作成された中心電極5及び端子電極6を備える絶縁碍子2と、接地電極27を備える主体金具3とが組付けられる。より詳しくは、比較的薄肉に形成された主体金具3の後端側の開口部を径方向内側に加締めること、つまり上記加締め部20を形成することによって固定される。

【0041】

次いで、接地電極27の先端部に、貴金属チップ32が抵抗溶接される。そして、最後に、接地電極27を屈曲させることで、貴金属部31及び貴金属チップ32間の前記火花放電間隙33を調整する加工が実施され、スパークプラグ1が得られる。

【0042】

以上詳述したように、本実施形態によれば、接地電極27を酸性剥離液LIに浸漬させるにあたって主体金具3を保持するメッキ剥離用治具51は、Tiを主成分とする合金によって形成されている。ここで、Ti合金は優れた剛性を有するため、メッキ剥離用治具51によって複数の主体金具3を保持したとしても、当該メッキ剥離用治具51には反りが生じにくい。また、Ti合金は耐熱性に優れる素材であるため、保持孔52を設ける際に孔開け加工を施し、当該加工によって熱が生じても、メッキ剥離用治具51には歪みが生じにくい。すなわち、メッキ剥離用治具51をTi等によって形成することで、反りや歪みの発生をより確実に防止することができる。これにより、保持される各主体金具3の高さ位置をそれぞれ略等しいものとすることができる。その結果、各接地電極27について所定範囲に形成された亜鉛メッキ被膜をより確実に除去することができるとともに、主体金具3等の表面に形成された亜鉛メッキ層37の剥離をより確実に防止することができる。ひいては、横飛火の発生による着火性の低下や主体金具の耐食性の低下といった不具合の発生をより確実に抑制することができる。

【0043】

尚、複数の主体金具3を保持可能なメッキ剥離用治具51においては、増大した自重による撓み等が懸念されるところであるが、Ti合金は比重が比較的小さい素材であるため、撓み等の発生をより確実に防止することができる。また、空気中においてメッキ剥離用治具51の表面には、優れた耐腐食性を有するTi酸化物が形成される。そのため、酸性剥離液LIや、酸性剥離液LIより生じた酸性分を含む蒸気が付着することに伴う、メッキ剥離用治具51の腐食を効果的に抑制することができる。

【0044】

また、メッキ剥離用治具51の厚さを5mm以上40mm以下とすることで、メッキ剥離用治具51は一層優れた強度を有するとともに、その自重が低減されることとなる。これにより、メッキ剥離用治具51における反りや歪み、自重による撓み等の発生を一層確実に防止することができる。

【0045】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0046】

(a)上記実施形態では、メッキ剥離用治具51はTiを主成分として含有してなるTi合金によって形成されているが、メッキ剥離用治具51をTiによって形成することとしてもよい。

【0047】

(b)上記実施形態におけるスパークプラグ1は、中心電極5の先端部と接地電極27の側面部とが対向し、軸線CL1方向に斜めに火花放電がなされる、いわゆる斜め放電タイプのプラグであるが、スパークプラグ1の形状はこれに限定されるものではない。従って、例えば、中心電極5の側面と接地電極27の先端部とが対向し、軸線CL1と直交する方向に火花放電がなされる、いわゆる横放電タイプのプラグ等であってもよい。ここで、横放電タイプのプラグや斜め放電タイプのプラグにあっては、一般的に接地電極27をより基端側にて屈曲させる必要があり、接地電極27の表面に形成された亜鉛メッキ被膜についてもより基端側まで除去する必要がある。ところが、この場合には、主体金具3の先端部26が酸性剥離液LIの液面に対してより接近する(すなわち、前記距離dが一層小さなものとなる)ため、液面の揺れ等に伴う、主体金具3への酸性剥離液LIの付着が一層懸念される。この点において、上記実施形態のメッキ除去装置41によれば、メッキ剥離用治具51に反りや歪みが生じてしまうことをより確実に防止できるため、各主体金具3のいずれかにおいて、その先端部26と酸性剥離液LIの液面との距離が接近しすぎてしまうといった事態を防止することができ、主体金具3に対する酸性剥離液LIの付着をより一層抑制することができる。すなわち、横放電タイプや斜め放電タイプのプラグのような、接地電極27のより基端側に形成された亜鉛メッキ被膜の除去を要する場合(前記距離dが1.5mm以下と比較的小さくされる場合)において、上記実施形態のチップ除去装置41を用いることがより有意である。

【0048】

(c)上記実施形態では、主体金具3等の表面に形成されるメッキ層として亜鉛メッキ層37を示しているが、形成されるメッキ層は亜鉛メッキ層37に限定されるものではない。従って、例えば、主体金具3等の表面にメッキ層としてニッケルメッキ層等を形成することとしてもよい。

【0049】

(d)上記実施形態では、メッキ剥離用治具51の厚さは、5mm以上40mm以下とされているが、メッキ剥離用治具51の厚さはこの範囲に限定されるものではない。従って、例えば、メッキ剥離用治具51の厚さを10mm以上20mm以下としてもよい。この場合には、優れた強度の確保や自重による撓み等の防止、また、加工性の向上等をバランスよく実現することができる。

【0050】

(e)上記実施形態では、主体金具3の先端部26の先端面に、接地電極27が接合される場合について具体化しているが、主体金具の一部(又は、主体金具に予め溶接してある先端金具の一部)を削り出すようにして接地電極を形成する場合についても適用可能である(例えば、特開2006−236906号公報等)。また、主体金具3の先端部26の側面に接地電極27を接合することとしてもよい。

【0051】

(f)上記実施形態では、工具係合部19は断面六角形状とされているが、工具係合部19の形状に関しては、このような形状に限定されるものではない。例えば、Bi−HEX(変形12角)形状〔ISO22977:2005(E)〕等とされていてもよい。

【図面の簡単な説明】

【0052】

【図1】本実施形態のスパークプラグの構成を示す一部破断正面図である。

【図2】主体金具等の表面に形成された亜鉛メッキ層等を示す拡大正面図である。

【図3】メッキ除去装置の構成を示すための部分拡大断面図である。

【図4】メッキ剥離用治具の構成を示すための平面模式図である。

【図5】図4のJ−J線断面図である。

【図6】メッキ除去装置による亜鉛メッキ被膜の除去を説明するための部分拡大断面図である。

【符号の説明】

【0053】

1…スパークプラグ

2…絶縁碍子(絶縁体)

3…主体金具

4…軸孔

5…中心電極

27…接地電極

37…亜鉛メッキ層(メッキ層)

41…メッキ除去装置

51…メッキ剥離用治具

52…保持孔

CL1…軸線

LI…酸性剥離液(剥離液)

【特許請求の範囲】

【請求項1】

軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造方法であって、

前記接地電極が設けられた前記主体金具に対してメッキ処理を施すことによって、前記主体金具及び前記接地電極の表面略全域にメッキ被膜を形成するメッキ被膜形成工程と、

複数の保持孔を有する板状のメッキ剥離用治具を用い、複数の前記主体金具の先端部を前記各保持孔に挿通させた状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去し、前記メッキ層を形成するメッキ除去工程とを含み、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とするスパークプラグの製造方法。

【請求項2】

前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする請求項1に記載のスパークプラグの製造方法。

【請求項3】

軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造に用いられ、

前記主体金具及び前記接地電極の表面略全域に形成されたメッキ被膜のうち、接地電極の少なくとも先端部の表面に形成された前記メッキ被膜を除去するためのメッキ除去装置であって、

複数の保持孔を有する板状のメッキ剥離用治具と、

剥離液の貯留された剥離液槽とを備え、

複数の前記主体金具の先端部を前記各保持孔に挿入した状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を前記剥離液槽の前記剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去可能であり、かつ、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とするメッキ除去装置。

【請求項4】

前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする請求項3に記載のメッキ除去装置。

【請求項1】

軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造方法であって、

前記接地電極が設けられた前記主体金具に対してメッキ処理を施すことによって、前記主体金具及び前記接地電極の表面略全域にメッキ被膜を形成するメッキ被膜形成工程と、

複数の保持孔を有する板状のメッキ剥離用治具を用い、複数の前記主体金具の先端部を前記各保持孔に挿通させた状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去し、前記メッキ層を形成するメッキ除去工程とを含み、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とするスパークプラグの製造方法。

【請求項2】

前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする請求項1に記載のスパークプラグの製造方法。

【請求項3】

軸線方向に延びる棒状の中心電極と、

前記軸線方向に延びる軸孔を有するとともに、前記中心電極が前記軸孔に設けられた略円筒状の絶縁体と、

前記絶縁体の外周に設けられた円筒状の主体金具と、

前記主体金具の先端部から延びるとともに、先端が前記中心電極側に向けて曲げられて配置された接地電極とを備え、

前記接地電極の基端部及び前記主体金具の表面にメッキ層が形成されてなるスパークプラグの製造に用いられ、

前記主体金具及び前記接地電極の表面略全域に形成されたメッキ被膜のうち、接地電極の少なくとも先端部の表面に形成された前記メッキ被膜を除去するためのメッキ除去装置であって、

複数の保持孔を有する板状のメッキ剥離用治具と、

剥離液の貯留された剥離液槽とを備え、

複数の前記主体金具の先端部を前記各保持孔に挿入した状態で、前記複数の主体金具を前記メッキ剥離用治具にて保持しつつ、前記接地電極の少なくとも先端部を前記剥離液槽の前記剥離液に浸漬することによって、前記接地電極のうち少なくとも先端部の表面に形成された前記メッキ被膜を除去可能であり、かつ、

前記メッキ剥離用治具が、チタン、又は、チタンを主成分とする合金によって形成されていることを特徴とするメッキ除去装置。

【請求項4】

前記メッキ剥離用治具の厚さが、5mm以上40mm以下とされていることを特徴とする請求項3に記載のメッキ除去装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−49911(P2010−49911A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−212612(P2008−212612)

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]